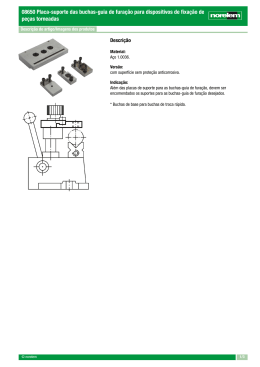

O que fazer e o que evitar para melhorar sua furação Muitos usuários acreditam que o processo de furação seja algo muito simples, bastando definir a rotação e o avanço corretos. Isso é realmente verdade em muitas aplicações, mas quais são os outros fatores que podem interferir na qualidade de furação requerida por uma determinada peça ou produto? Vamos esquecer a broca por alguns instantes e analisar outras variáveis. A escolha da ferramenta deve ser a resultante de uma série de outros fatores que precisamos observar antes de qualquer passo. 0 primeiro ponto que precisa ser avaliado é a rigidez da fixação da peça na máquina. É possí- vel ter uma excelente fixação da ferramenta em si (fixação rígida), com mandril hidráulico, shrink fit, entre outros, mas se a peça não estiver fixada adequadamente, o processo de furação ficará bastante comprometido. Sendo assim, pode-se dizer que a rigidez na máquina, quando se trata de furação, é a situação da máquina na qual o usuário vai executar o processo. É necessário verificar a folga de barramento, os dispositivos de fixação adequados, o alinhamento de barramento (se necessário), o eixo árvore e até mesmo a curva de potência da máquina. Tudo isso dependendo do tipo de furação que será executado. Os principais riscos de uma fixação inadequada da ferramenta ou da peça são a quebra da ferramenta, diminuição de vida útil, tolerâncias inadequadas e custos elevados com trocas prematuras. O inverso também pode acontecer. É possível ter uma excelente situação de fixação da peça,tanto de dispositivos, barramentos, etc., mas ser apresentado um sistema de fixação da ferramenta precário ou de má qualidade. E a fixação é um ponto fundamental para o sucesso da furação. Existem diversos sistemas de fixação de brocas. Os mais recomendados atualmente são os mandris hidráulicos e os shrink fit, também conhecidos como mandris térmicos. A utilização desses mandris é especialmente recomendada pelo fato de esses sistemas proporcionarem menor batimento radial, de aproximadamente 0,003 mm. Vamos analisar a seguinte situação: uma broca de metal duro integral, com tolerância dimensional m7 está sendo usada num determinado processo. Sua fixação está sendo feita por um mandril que fornece tolerância de 0,050mm. Neste caso, qual a razão de se utilizar uma broca de alta tecnologia, uma vez que o processo será completamente instável? Portanto, antes de selecionar as ferramentas de acordo com a precisão de que o cliente necessita em determinada peça, é preciso consider o sistema de fixação que possui. De nada adianta ter uma broca de altíssima precisão se essa tolerância vai ficar comprometida por outros fatores. Outro ponto de grande influência na furação é a posição de usinagem, que pode ser vertical ou horizontal. No caso furação vertical, dependendo do tipo de material, pode haver uma grande interferência no escoamento de cavaco, que encontrará maior dificuldade para sair do furo, causando problemas como quebra da ferramenta e acabamento superficial de baixa qualidade. Neste caso, a usinagem com refrigeração é a escolha mais adequada, já que a pressão sobre o agente refrigerante dentro da broca ajuda a eliminar os cavacos originados no processo. Já na furação horizontal, a gravidade é um fator que contribui favoravelmente para a remoção dos cavacos do furo. Ainda assim, não se pode deixar de lado a importância da refrigeração interna. Seja qual for a posição de usinagem determinada no processo, já existem brocas com tecnologias para melhorar a furação vertical ou horizontal. São ferramentas desenvolvidas com microgeometrias especiais para facilitar a quebra de cavaco. Seus canais são polidos e as brocas possuem guias para melhorar a estabilidade da furação. Além disso, essas brocas podem trabalhar em furações de até 30xD em MQL (Minimal Quantity Lubricant). Porém, o ponto determinante para escolher a ferramenta ideal para o processo de furação é o material a ser usinado. Nas linhas de commodities dos principais fabricantes, há basicamente três tipos de geometria para brocas de aço rápido: a tipo N, para aplicação universal, a geometria tipo H, para latão e suas ligas, e a tipo W, para materiais com formação de cavacos longos, como o alumínio e suas ligas. Para as situações em que a exigência de produtividade é elevada e a situação da máquina é estável, é possível aplicar ferramentas de metal duro. Cada fabricante tem seus diferenciais em termos de afiação e revestimentos para cada tipo de material a ser usinado. Por último, mas não menos importante, o fator profundidade de furação é outra variável que impacta diretamente a escolha da broca a ser utilizada. É importante considerar como será feito o escoamento dos cavacos para fora do canal produzido pela ferramenta. E quanto mais profundo, mais complicado é o processo. Muito se tem feito em termos de revestimentos, de modo a minimizar o atrito entre cavaco e canal, mas é importante ressaltar que a microgeometria adequada facilita o escoamento, diminuindo consideravelmente o risco de quebra da ferramenta. Ao solicitar uma ferramenta, poucas empresas estão atentas para a relação comprimento do furo x comprimento do canal da broca. Se, por exemplo, é preciso fazer um furo de 50 mm de profundidade, e a broca selecionada tem 55 mm de comprimento de canal, o cavaco fica sem saída. Não há espaço para que ele seja expelido, e a situação mais comum é a quebra da ferramenta. O ideal para dimensionar uma broca é considerar o comprimento do furo + 2xD para o escoamento perfeito de cavacos. Além disso, é preciso considerar a possibilidade de reafiações nessa ferramenta. Veja este e outros artigos no site www.nei.com.br Crédito: O artigo “O que fazer e o que evitar para melhorar sua furação” foi escrito especialmente para Noticiário de Equipamentos Industriais-NEI pelo engenheiro Carlos Moraes, especialista em Ferramentas Rotativas da Walter do Brasil. E-mails para o autor podem ser dirigidos para [email protected]

Download