UNIVERSIDADE FEDERAL DE SANTA CATARINA CURSO DE GRADUAÇÃO EM ENGENHARIA DE MATERIAIS JOSÉ EDUARDO BARBOSA CORRÊA ESTUDO DA VIDA EM FADIGA DE CORTADORES DE CORRENTE DE MOTOSERRA DE AÇO SAE 8660 MODIFICADO FLORIANÓPOLIS, SC 2010 UNIVERSIDADE FEDERAL DE SANTA CATARINA CURSO DE GRADUAÇÃO EM ENGENHARIA DE MATERIAIS JOSÉ EDUARDO BARBOSA CORRÊA ESTUDO DA VIDA EM FADIGA DOS CORTADORES DE CORRENTE DE MOTOSERRA DE AÇO SAE 8660 MODIFICADO Trabalho de Graduação apresentado ao Curso de Engenharia de Materiais da Universidade Federal de Santa Catarina como parte dos requisitos para obtenção do título de Engenheiro de Materiais. Orientador: Prof. Berend Snoijer, Dr. Ing. – Orientador UFSC FLORIANÓPOLIS, SC 2010 UNIVERSIDADE FEDERAL DE SANTA CATARINA CURSO DE GRADUAÇÃO EM ENGENHARIA DE MATERIAIS JOSÉ EDUARDO BARBOSA CORRÊA ESTUDO DA VIDA EM FADIGA DOS CORTADORES DE CORRENTE DE MOTOSERRA DE AÇO SAE 8660 MODIFICADO Este Trabalho de Graduação foi julgado adequado para a obtenção do título de Engenheiro de Materiais e aprovado em sua forma final pela Comissão Examinadora e pelo Curso de Graduação em Engenharia de Materiais da Universidade Federal de Santa Catarina. Comissão Examinadora: ___________________________________________ Prof. Dylton Pereira Filho, Dr Eng ___________________________________________ Eng. Luiz Gustavo Ecco À minha família... AGRADECIMENTOS Em primeiro lugar, agradeço a Universidade Federal de Santa Catarina por proporcionar a todos seus acadêmicos um ensino superior de qualidade. Ao Curso de Engenharia de Materiais e todos seus professores e funcionários por oferecerem todo o suporte durante a etapa de graduação. À empresa Blount Industrial Ltda – Divisão Oregon de Sistemas de Corte e todos os seus funcionários pelo excelente ambiente de trabalho e pela oportunidade de estágio oferecida. Aos funcionários do setor de Controle de Qualidade da empresa Blount Industrial Ltda pela paciência, ajuda e amizade prestadas a todo o momento. Ao professor e orientador de estágio Berend Snoijer por toda a ajuda e orientação prestada para a realização deste trabalho. Aos meus amigos pelo carinho e compreensão. À minha família, que sempre me ajudou e me apoiou, não somente neste período, mas em toda a minha vida. RESUMO Este trabalho reporta os resultados de um estudo referente à vida em fadiga dos cortadores do tipo 3/8” Chisel, um dos componentes que faz parte das correntes para motosserras fabricadas pela Blount Industrial Ltda – Divisão Oregon de Sistemas de Corte. Estes cortadores, devido principalmente à sua característica de processo e geométrica, apresentaram problemas de baixa vida em fadiga. Houve a necessidade de identificar a causa do problema e quantificar a influencia da causa na conseqüência. Primeiramente houve uma identificação do problema e das suas características através de microscopias óticas e testes de fadiga. Foi observado, que a causa da baixa vida em fadiga era ocasionada pela presença de trincas nos cortadores. Tornou-se necessário averiguar qual o tamanho máximo de trinca para o limite mínimo de vida em fadiga e através de estatísticas matemáticas concluir qual o tamanho de defeito máximo permissível. Resultados preliminares apontam que a origem das trincas ocorre na etapa de conformação. ABSTRACT This work reports the results related to a research study regarding to a cutter’s 3/8” Chisel fatigue life, which are constitutive components of belts for woodcutters produced by the Blount Industrial Ltda. These cutters due especially to their geometrical characteristics have shown a low fatigue life. Initially, by using fatigue tests and optical microscopic inspections, the problem and characteristics were identified. Was defined the low fatigue life had been caused by cracks in the radius cutter. Had been necessary verify the maximum size crack for the lowest specification limit fatigue life and conclude the biggest deviation through statistics methods. All the tests and analyses carried out in this study agree to the internal procedures of the company. Preliminary results indicate that the origin of cracks occurs in the forming stage. LISTA DE FIGURAS Figura 1 - Estágios da propagação de trinca (esquemático). [5] ______________________________________ 4 Figura 2 - Velocidade da propagação de trinca por estágios [5] ______________________________________ 5 Figura 3 – Representação esquemática do diagrama TTT para austêmpera. [1] _________________________ 10 Figura 4 - Curvas esquemáticas σ-N para aço normal e submetido a jateamento.[1] _____________________ 11 Figura 5 - Ilustração da montagem da corrente para motosserra com indicação de cada um de seus componentes. __________________________________________________________________________________ 12 Figura 6 - Fluxograma do processo produtivo dos cortadores modelo Chisel. __________________________ 12 Figura 7 - Foto miscroestrutura bainita inferior de uma aço 8660. Ataque Nital 1,5% (400x) ______________ 13 Figura 8 – Esquema da máquina de teste de fadiga. ______________________________________________ 15 Figura 9 – Efeito do tensionamento do êmbolo sobre a peça. _______________________________________ 16 Figura 10 – Gráfico da tensão cíclica sobre a peça._______________________________________________ 16 Figura 11 - Desenho que representa o corte realizado nas amostras para evidenciar o raio interno entre a placa superior e a lateral dos cortadores. _______________________________________________________ 18 Figura 12 - Micrografia do corte transversal de um cortador modelo Chisel. Aumento: 50x. Sem ataque. ____ 19 Figura 13 - Micrografia do corte transversal de um cortador modelo Chisel. Aumento 400x. ______________ 19 Figura 14 - Ilustração do equipamento de Projeção de Perfil. _______________________________________ 20 Figura 15 - Área focalizada no projetor de perfil para medição do raio externo de tamboreamento. _________ 21 Figura 16 - Perfil do cortador para análise do raio no projetor de perfil. ______________________________ 21 Figura 17 - Exemplo da transparência padrão utilizada para medição do raio interno após estampagem. _____ 21 Figura 18 - Distribuição de Weibull para dimensões das trincas. ____________________________________ 23 Figura 19 - Distribuição de Weibull para Vida em fadiga. _________________________________________ 25 Figura 20 - Gráfico ψ -Nf ___________________________________________________________________ 26 Figura 21 - Curva da vida antecipada. _________________________________________________________ 28 LISTA DE TABELAS Tabela 1 – Composição química do aço SAE 8660 modificado. _____________________________________ 1 Tabela 2 - Valores de q para dados S-N, admitindo distribuição normal [5] _____________________________ 6 Tabela 3 - Dados referente às dimensões das trincas. _____________________________________________ 22 Tabela 4 - Dados referente ao ensaio de fadiga onde a vida em fadiga é dada em segundos. _______________ 24 SUMÁRIO 1. INTRODUÇÃO _______________________________________________1 1.1 APRESENTAÇÃO DO TEMA-PROBLEMA_______________________________________ 1 1.2 OBJETIVOS __________________________________________________________________ 2 1.2.1 OBJETIVOS GERAIS ____________________________________________________________ 2 1.2.2 OBJETIVOS ESPECÍFICOS ________________________________________________________ 2 2. FUNDAMENTAÇÃO TEÓRICA ________________________________3 2.1 FADIGA _____________________________________________________________________ 3 2.1.2 FATORES QUE AFETAM A VIDA EM FADIGA DOS MATERIAIS _____________________________ 6 2.2 CONFORMAÇÃO DE CHAPAS _________________________________________________ 7 2.2.1 ESTAMPAGEM ________________________________________________________________ 8 2.2.1.1 Corte ______________________________________________________________________ 8 2.2.1.2 Dobramento ________________________________________________________________ 8 2.3 TRATAMENTO TÉRMICO ____________________________________________________ 9 2.3.1 VANTAGENS DA AUSTÊMPERA __________________________________________________ 10 2.3.2 AUSTENITIZAÇÃO ____________________________________________________________ 10 2.4 JATEAMENTO ______________________________________________________________ 11 3 PROCESSO PRODUTIVO _____________________________________11 4 PROCEDIMENTO EXPERIMENTAL ___________________________15 4.1 TESTE DE FADIGA __________________________________________________________ 15 4.2 ANÁLISE METALGRÁFICA __________________________________________________ 17 4.2.1 PREPARAÇÃO DA AMOSTRA _____________________________________________________ 17 4.3 MEDIDA DO COMPRIMENTO DA TRINCA ____________________________________ 18 4.4 ANÁLISE DIMENSIONAL NO PROJETOR DE PERFIL __________________________ 20 5 RESULTADOS OBTIDOS _____________________________________22 5.1 MEDIDA DO COMPRIMENTO DA TRINCA ____________________________________ 22 5.2 TESTE DE FADIGA __________________________________________________________ 23 6 ANÁLISE DOS RESULTADOS _________________________________26 7 CONCLUSÃO _______________________________________________30 REFERÊNCIAS BIBLIOGRÁFICAS _____________________________31 1. INTRODUÇÃO A empresa Blount Industrial Ltda fabrica correntes para motosserras utilizados principalmente para indústria florestal de corte de madeira. Dentre as peças que compõem as correntes, os cortadores são os que apresentam o maior nível de atrito e maior esforço físico durante o uso, porque é o principal responsável pelo corte. Apesar do desgaste dos cortadores, estes precisam atender outros esforços mecânicos como resistência a tração e fadiga. Para o componente em análise a fadiga é importante uma vez que em serviço está sujeito a tensões cíclicas severas. Diversos fatores podem influenciar a vida em fadiga das peças como conseqüência do processo de fabricação. As análises dos componentes mostram a ocorrência de pequenas trincas e portanto, acredita-se que o maior responsável é a formação de trincas durante o processo de conformação mecânica, devido ao desgaste natural das matrizes e constantes manutenções. 1.1 APRESENTAÇÃO DO TEMA-PROBLEMA Como já comentado anteriormente, os cortadores do modelo Chisel 3/8” vêm apresentando baixa vida em fadiga. Um dos fatores mais influentes na vida em fadiga são imperfeições na superfície. Portanto, para determinar as causas desta redução, foi feita uma análise da superfície do material a fim de detectar imperfeições que poderiam estar influenciando na vida em fadiga. Através de microscopia ótica foi possível identificar pequenas trincas no raio interno dos cortadores. Foi analisado e concluído, previamente, que as trincas se originaram durante a conformação mecânica da peça. Este trabalho visa analisar e quantificar as trincas para que possam ser monitoradas e controladas. Os cortadores são produzidos com aço SAE 8660 modificado, com a composição química (tabela 1). Tabela 1 – Composição química do aço SAE 8660 modificado. [11] C Mn 0,55 - 0,65 0,35 - 0,55 P (Max) S (Max.) 0,035 0,035 Si Ni Cr Mo 0,20 - 0,50 0,20 - 0,50 0,20 - 0,50 0,1 - 0,2 1 1.2 OBJETIVOS 1.2.1 Objetivos Gerais O objetivo geral deste trabalho é realizar um estudo que possa determinar o tamanho de trinca máximo para uma determinada vida em fadiga nos cortadores 3/8” tipo Chisel de aço SAE 8660 modificado, baseado em testes de fadiga e estudos estatísticos. 1.2.2 Objetivos específicos - Quantificar as trincas encontradas no raio interno dos cortadores; - Realizar os testes de fadiga; - Obter a relação entre vida em fadiga e tamanho de trinca das amostras; - Análise dos resultados obtidos nos testes; - Solução para o problema. 2 2. FUNDAMENTAÇÃO TEÓRICA 2.1 FADIGA A fadiga é uma forma de falha que ocorre em estruturas que estão sujeitas a tensões dinâmicas ou cíclicas. A fadiga é importante no sentido de que ela é a maior causa individual de todas as falhas em metais, sendo responsável por 90% de todas as falhas metálicas. A falha por fadiga é de natureza frágil, mesmo em metais dúcteis, no sentido de que existe muito pouca deformação plástica associada com a falha. Quando o material sofre uma pequena deformação plástica durante cada ciclo, a vida em fadiga é relativamente curta (abaixo de 104 a 105 ciclos), onde é conhecida como fadiga de baixo ciclo. Nf = Ni + Np equação 1 Onde: Nf - vida em fadiga; Ni - número de ciclos necessários para a formação da trinca; Np –número de ciclos de crescimento da trinca até o rompimento do material. Para fadiga de baixo ciclo Np > Ni. As falhas por fadiga quase sempre são iniciadas na superfície do material. As trincas de fadiga são iniciadas pela nucleação em defeitos preexistentes, como poros, inclusões, ou pontos moles na microestrutura. A eliminação desses defeitos pode aumentar bastante a vida em fadiga dos materiais. Sob a influência de tensões cíclicas, acima das tensões limite de fadiga, as trincas irão inevitavelmente se formar e crescer. Uma vez que uma trinca estável tenha se nucleado, ela então começa a crescer muito lentamente, em metais policristalinos, ao longo dos planos cristalográficos com elevadas tensões de cisalhamento. Este é chamado de propagação de estágio I. Um segundo estágio de propagação (estágio II) tem lugar, onde a taxa de extensão da trinca aumenta drasticamente. E por fim temos o estágio de propagação III em que a dimensão crítica da trinca é atingida, o que resulta na etapa de fratura final, tendo inicio uma fratura catastrófica. [1] 3 Figura 1 - Estágios da propagação de trinca (esquemático). [5] A taxa de propagação de uma trinca de fadiga durante o estágio II é uma função não somente do nível de tensão e do tamanho da trinca, mas também de variáveis do material. Matematicamente, essa taxa pode ser expressa em termos do fator de intensidade de tensão K. equação 2 Onde A e m são variáveis do material, ambiente, freqüência e temperatura. O fator de intensidade de tensão está relacionado à tensão aplicada e ao comprimento de trinca, de acordo com a seguinte equação: equação 3 Onde Y corresponde ao fator de correção geométrico. Sendo K uma função de a e a taxa de propagação uma função de K pode-se dizer que a taxa de propagação da trinca depende do tamanho da mesma. [2] 4 Figura 2 - Velocidade da propagação de trinca por estágios [5] . O mecanismo de fadiga em metais pode ser caracterizado de acordo com os estágios, no estágio II, da/dN não é sensível à microestrutura do material e às propriedades de tensão. Já os estágios I e III são sensíveis à microestrutura do material. [3] Outra forma de quantificar o tamanho do defeito máximo capaz de provocar uma trinca maior é de acordo com a equação: ψ = q (t) equação 4 onde ψ é o parâmetro de defeito e t é a vida em fadiga em ciclos Nf. Para os casos onde o limite de fadiga não existe o defeito tenderá a zero ψ0 = 0 tendo ψ = κ (2 Nf)α equação 5 Essa equação deve ser usada em casos quando no projeto existem cantos vivos na região de transição. O coeficiente κ, com dimensões de ψ, e expoente α são calculados através de técnicas experimentais.[4] Os dados de ensaios de carregamento cíclicos (seja flexão rotativa ou tração pulsante, ou tração compressão axial) devem ser analisados estatisticamente. Obtém-se o valor médio x e seu desvio-padrão, s, para uma dada amostra de dados: x = Σ x/n equação 6 em que x é a vida cíclica em uma dada tensão e n, o número de ensaios, isto é, número de corpos de provas ensaiados a uma dada tensão. Com esses parâmetros estatísticos podem-se obter os limites de confiabilidade na probabilidade de sobrevivência. A vida-fadiga antecipada com um nível desejado de 5 confiabilidade (C%) de que pelo menos P% das amostras não vão falhar pode ser escrita como: Vida antecipada (C,P) = x – qs equação 7 em que q é uma função de C%, P% e do número de corpos de prova usados para determinar x e s. [5] Tabela 2 - Valores de q para dados S-N, admitindo distribuição normal [5] P n 4 6 8 10 12 15 18 20 25 75 90 0,739 0,712 0,701 0,694 0,691 0,688 0,685 0,684 0,682 1,419 1,360 1,337 1,324 1,316 1,308 1,303 1,301 1,297 4 6 8 10 12 15 18 20 25 1,972 1,540 1,360 1,257 1,188 1,119 1,071 1,046 0,999 3,187 2,494 2,219 2,065 1,966 1,866 1,800 1,765 1,702 95 C = 0,50 1,830 1,750 1,719 1,702 1,691 1,680 1,674 1,671 1,666 C = 0,90 3,957 3,091 2,755 1,568 2,448 2,329 2,249 2,208 2,132 99 99,9 75 90 2,601 2,483 2,436 2,411 2,395 2,379 2,370 2,366 2,357 3,464 3,304 3,239 3,205 3,183 3,163 3,150 3,143 3,132 1,256 1,087 1,010 0,964 0,933 0,899 0,876 0,865 0,842 2,134 1,860 1,740 1,671 1,624 1,577 1,544 1,528 1,496 5,437 4,242 3,783 3,532 3,371 3,212 3,106 3,052 2,952 7,128 5,556 4,955 4,629 4,420 4,215 4,078 4,009 3,882 2,619 1,895 1,617 1,465 1,366 1,268 1,200 1,167 1,103 4,163 3,006 2,582 2,355 2,210 2,068 1,974 1,926 1,838 95 C = 0,75 2,980 2,336 2,190 2,103 2,048 1,991 1,951 1,933 1,895 C = 0,95 5,145 3,707 3,188 2,911 2,736 2,566 2,453 2,396 2,292 99 99,9 3,726 3,243 3,042 2,927 2,851 2,776 2,723 2,697 2,647 4,910 4,273 4,008 3,858 3,760 3,661 3,595 3,561 3,497 7,042 5,062 4,353 3,981 3,747 3,520 3,370 3,295 3,158 9,215 6,612 5,686 5,203 4,900 4,607 4,415 4,319 4,143 2.1.2 Fatores que afetam a vida em fadiga dos materiais Muitos são os fatores que afetam a vida em fadiga dos materiais. Podem ser considerados os expostos a seguir: - Efeitos superficiais - Tamanho da peça - Temperatura - Concentração de tensões - Fatores microestruturais Acabamento superficial: Quanto melhor for o acabamento superficial, maior é a resistência à fadiga. Tamanho da peça: Quanto maior é o componente, menor é a sua resistência à fadiga. De uma maneira mais simples, pode-se associar a influência do tamanho da peça na vida em 6 fadiga, simplesmente, considerando o efeito do acabamento superficial. Assim, é possível imaginar a diminuição da resistência à fadiga com o aumento da dimensão do componente. Temperatura: Com o decréscimo da temperatura para temperaturas abaixo da ambiente, tem sido observado que os metais apresentam um aumento na sua resistência à fadiga. Para temperaturas mais altas, para um mesmo nível de tensões, a deformação plástica que é um fator extremamente importante em fadiga, torna-se mais intensa, diminuindo a vida em fadiga. Concentração de tensões: Em função de esforços aplicados a um componente, todas as descontinuidades tais como entalhes, furos e ranhuras modificam a distribuição de tensões, acarretando um aumento de tensões localizadas. Com este aumento de tensão localizado, o carregamento torna-se mais severo e as tensões de tração resultante diminuem.. Efeitos microestruturais: O comportamento em fadiga dos aços é uma função da microestrutura apresentada, bem como do nível de inclusões não metálicas presentes. Um material temperado e revenido tem melhores características quanto à fadiga, que no seu estado normalizado ou recozido. Estes efeitos observados são diretamente relacionados ao aumento no limite de escoamento do material, uma vez que a iniciação de trincas por fadiga envolve deformação plástica localizada. Variações metalúrgicas que dificultem a deformação plástica levam a um aumento na resistência à fadiga. Maiores quantidades de inclusões diminuem a resistência à fadiga dos materiais. 2.2 CONFORMAÇÃO DE CHAPAS A maior parte da produção de peças metálicas conformadas a partir de chapas finas é feita em prensas mecânicas ou hidráulicas. As ferramentas de uma prensa de conformação de peças metálicas são o punção e a matriz. Geralmente o punção é o elemento móvel. Uma vez que é necessário um alinhamento preciso entre a matriz e o punção, é comum mantê-los permanentemente montados em um porta-matriz, que pode ser rapidamente inserido na prensa. [6] 7 2.2.1 Estampagem A estampagem é um processo de conformação mecânica realizado geralmente a frio, que compreende um conjunto de operações, por intermédio das quais uma chapa plana adquirire uma nova forma geométrica. Basicamente a estampagem compreende as seguintes operações: - repuxo - corte - dobramento - embutimento Enquanto as últimas são realizadas a frio, o repuxo pode, eventualmente, ser realizado a quente, de acordo com as necessidades técnicas. [7] Os cortadores analisados sofrem as operações de corte e dobramento. 2.2.1.1 Corte Neste processo, uma tira metálica estreita é intensamente deformada plasticamente até o ponto em que se rompe nas superfícies em contato com as lâminas. A fratura se propaga, então, promovendo a separação total. A espessura que deve ser penetrada pelo punção a fim de produzir o corte total está diretamente relacionada com a ductilidade do metal. A folga entre o punção e a matriz é uma variável importante nas operações de corte. Com a folga adequada, as trincas que se iniciam nas bordas das lâminas irão propagar através do metal encontrando-se próximo à região central da espessura que garante uma superfície de corte lisa. Os metais dúcteis deformam-se plasticamente antes de romperem-se e, sendo assim, a folga deve ser maior. O punção e a matriz devem apresentar a secção do contorno desejado da peça a ser conformada. 2.2.1.2 Dobramento O dobramento é um processo na qual o objeto metálico é submetido a esforços aplicados em duas direções opostas para provocar a flexão e deformação plástica mudando a forma de uma superfície plana para duas superfícies concorrentes, em ângulo, com raio de concordância em sua junção. 8 No dobramento dois fatores são importantes: a deformabilidade do material o e raio de curvatura. Deve-se sempre evitar cantos vivos, para o que devem ser fixados raios de curvatura que correspondem de 1 a 2 vezes a espessura da chapa para materiais dúcteis e de 3 a 4 vezes a espessura para materiais duros. [7] 2.3 TRATAMENTO TÉRMICO Tratamento térmico é o conjunto de operações de aquecimento e resfriamento a que são submetidos os aços, sob condições controladas de temperatura, tempo, atmosfera e velocidade de resfriamento. O tratamento térmico aplicado no presente trabalho é a austêmpera. A austêmpera é um tratamento isotérmico composto de aquecimento até a temperatura de austenitização, permanência nesta temperatura até completa homogeneização da estrutura, seguindo de resfriamento até a faixa de formação da bainita, permanecendo nesta temperatura até completa transformação. Dependendo da temperatura de resfriamento pode-se obter a bainita superior ou a bainita inferior. Enquanto a bainita superior garante dureza média associada à alta tenacidade a bainita inferior em elevada dureza e boa tenacidade. A bainita é um microconstituinte produto da transformação austenítica, que consiste nas fases ferrita e cementita. Para temperaturas entre 300 e 540°C, a bainita (superior) se forma como uma série de ripas paralelas ou agulhas de ferrita que se encontram separadas por partículas alongadas da fase cementita. A temperaturas mais baixas, aproximadamente entre 200 e 300°C a bainita inferior é formada de ferrita em placas finas, e partículas estreita de cementita. [1] 9 Figura 3 – Representação esquemática do diagrama TTT para austêmpera. [1] . 2.3.1 Vantagens da austêmpera Diminui a tendência a trincas e empenamentos; Elimina a necessidade de revenimento; Aumenta a tenacidade e o alongamento. 2.3.2 Austenitização Cada aço tem uma faixa ótima de austenitização. Se esta faixa é ultrapassada ou se os tempos de encharque são excessivos, poderá ocorrer o superaquecimento, cujos efeitos são o crescimento excessivo do grão austenítico e a dissolução das inclusões de MnS, com subseqüente reprecipitação nos contornos de grão austeníticos em temperaturas mais baixas. Isto resultará em uma diminuição de tenacidade do componente tratado, com a fragilização das superfícies cortantes. Ocorrido o superaquecimento a peça pode ser recuperada por nova austenitização, à temperatura e tempo corretos. A presença do superaquecimento pode ser analisada pelo exame microscópico da peça. [10] 10 Um sub aquecimento na austenitização impede que se atinja a dureza máxima prevista para o aço em questão. A razão é que a não dissolução de carbonetos resulta num empobrecimento no teor de carbono desejado na austenita. Note-se que, em aços com alto teor de elementos de liga ou carbono, nem sempre se faz a dissolução total dos carbonetos na austenita, porque isto poderia resultar num teor excessivo de austenita retida. 2.4 JATEAMENTO O jateamento é um processo que visa limpar e tratar a superfície das peças através do jateamento de granalhas de aço. No jateamento por granalhas de aço são introduzidas mecanicamente no interior do material tensões de compressão residuais através de deformações plásticas localizadas na região da superfície externa. Partículas pequenas e duras são projetadas a velocidades elevadas contra a superfície da peça. A deformação resultante induz tensões compressivas até uma distância da superfície, que varia entre um quarto até a metade do diâmetro do projétil. [1] Figura 4 - Curvas esquemáticas σ-N para aço normal e submetido a jateamento.[1] 3 PROCESSO PRODUTIVO A empresa Blount Industrial Ltda fabrica correntes para motosserras utilizadas principalmente em indústrias para corte de madeira. Para a fabricação da corrente, a empresa possui uma gama de processos industriais tais como estampagem, tratamento térmico, cromagem, jateamento, afiação, entre outros. 11 Figura 5 - Ilustração da montagem da corrente para motosserra com indicação de cada um de seus componentes. Para melhor entendimento, como este trabalho se refere principalmente ao cortador tipo Chisel, que é um dos componentes das correntes, é apresentado um fluxograma do processo produtivo do mesmo (Figura 6). Figura 6 - Fluxograma do processo produtivo dos cortadores modelo Chisel. A matéria-prima que chega à empresa é inspecionada pelo controle de qualidade. Após a liberação, as fitas de aço SAE 8660 são encaminhadas para o início do processo produtivo, a etapa de estampagem. Na estampagem as fitas são cortadas e conformadas em várias etapas até chegar à forma final desejada. O processo de dobra é feito em diversas etapas. A conformação do raio é feita em três estágios, começando com um raio mais brando e 12 terminando com um raio mais agudo. Em alguns casos era possível observar o aparecimento das trincas já na primeira dobra. Como já comentado no início do trabalho as trincas apareceram já na primeira etapa do processo produtivo, ou seja na conformação mecânica. Provavelmente as trincas foram causadas pelo atrito entre punção e matriz provocando assim uma força trativa na parte interna do raio. Este atrito seria proveniente de uma folga insuficiente entre punção e matriz, ou então por falta de lubrificação. Após esta etapa, há uma lavagem alcalina, onde os cortadores são enxaguados em uma solução básica para a retirada dos óleos lubrificantes que ficam sobre a superfície da peça durante a estampagem. Essas peças em particular, após a lavagem, são encaminhadas para um tamboreamento, cuja finalidade é melhorar o acabamento superficial através da retirada do excesso de material e arredondamento das arestas. Em seguida, os cortadores são levados ao tratamento térmico. O tratamento ao que os cortadores são submetidos é o de austêmpera, que consiste no aquecimento do aço até a temperatura de austenitização e permanência nesta temperatura até homogeneização, seguida de um resfriamento rápido em um banho quente de sal até a faixa de transformação da bainita inferior, permanecendo nesta até completa transformação. Sendo assim, para a austenitização as peças passam pelos fornos em processo contínuo que estão um pouco acima dos 900ºC, este processo demora cerca de 45min, e em seguida são resfriados no banho de sal à 280°C por uma hora. Este tratamento é realizado em peças que necessitam de dureza elevada associada à boa tenacidade. A figura 7 mostra a micrografia da estrutura bainítica inferior obtida com o aço 8660. Figura 7 - Foto miscroestrutura bainita inferior de uma aço 8660. Ataque Nital 1,5% (400x) 13 Depois de tratadas, as peças passam pela limpeza e preparo da superfície para a retirada da camada óxida proveniente do tratamento térmico e demais impurezas. Após limpeza, os cortadores são cromados e posteriormente jateados com granalha de aço. O último passo antes da montagem é a afiação dos cortadores até o ângulo padrão determinada pela empresa. Na montagem eles são encaixados com os demais componentes para formar a corrente. 14 4 PROCEDIMENTO EXPERIMENTAL 4.1 TESTE DE FADIGA O teste de fadiga é utilizado para verificar a vida em fadiga do material. A vida em fadiga de um material é a quantidade de ciclos que este pode suportar sem falhar sob uma determinada tensão média. Os testes foram realizados em máquinas desenvolvidas pela própria empresa Blount. As máquinas da Blount funcionam através da movimentação de uma biela, acionada por um motor elétrico, tencionando ciclicamente uma mola que transmite a força à peça. A força aplicada é feita ajustando a pressão da mola. A rotação do motor é de 1720 rpm, ou seja, 28,7Hz. Cortador Mola reguladora de tensão Suporte do padrão Padrão Biela Êmbolo Figura 8 – Esquema da máquina de teste de fadiga. O ensaio nos cortadores é de característica tecnológica onde se deseja determinar a vida em fadiga em relação a um componente padrão. Neste sentido a máquina é regulada com base em uma vida útil definida do componente padrão, resultando em uma carga média que é depois usada para o ensaio dos componentes a serem ensaiados para determinar sua vida útil e o tamanho da micro trinca admissíveis. A máquina permite manter uma tensão média constante durante o ensaio. 15 Peça Êmbolo Figura 9 – Efeito do tensionamento do êmbolo sobre a peça. A calibração é feita por turno conforme a norma interna ZCP 310032, através de cortadores-padrão. A tensão atuante sobre a peça é do tipo cíclica, onde max e min tem diferentes magnitudes com características senoidal e pode ser visualizada na figura 9 Figura 10 – Gráfico da tensão cíclica sobre a peça. Intervalo da tensão cíclica: = max-min Amplitude da tensão cíclica: a = (max-min)/2 Tensão média: m = (max+min)/2 onde max e min são os máximos e mínimos níveis de tensões, respectivamente. A tensão estática aplicada equivale à tensão média e é a amplitude da tensão cíclica que provoca a ruptura por fadiga. 16 4.2 ANÁLISE METALGRÁFICA No caso do presente trabalho a análise metalográfica não se refere à determinar a estrutura do material e sim caracterizar as microtrincas que ocorrem no raio interno do cortador, figura 11, em decorrência do processo de conformação mecânica (corte e dobramento). Todos os equipamentos utilizados para preparação metalográfica são da marca Struers. Algumas etapas de preparação de amostras para exame metalográfico são listadas abaixo. [8] 1. recepção da amostra; 2. identificação; 3. corte; 4. embutimento ou montagem da amostra cortada; 5. lixamento; 6. polimento; 7. lavagem e secagem da amostra; 8. exame da amostra ao microscópio sem ataque; 9. ataque químico; 10. neutralização da amostra em água corrente; 11. secagem da amostra; 12. observação ao microscópio. 4.2.1 Preparação da amostra O corte da amostra deve ser feito de maneira a evidenciar a região a ser analisada. Para este trabalho, a região estudada é o raio interno entre a placa superior e lateral dos cortadores modelo Chisel. Para tal análise, o corte realizado nas amostras está indicado na Figura 11. Para realizar o corte das amostras foi utilizado o equipamento de corte modelo Labotom - 3 da marca Struers com disco abrasivo TER 33 da mesma marca. [8] 17 Figura 11 - Desenho que representa o corte realizado nas amostras para evidenciar o raio interno entre a placa superior e a lateral dos cortadores. Como se trata de uma amostra de pequenas dimensões as mesmas foram embutidas em uma embutidora modelo LaboPress - 3 com as resinas Isofast Green e Multifast Brown, todos da marca Struers. O tempo de embutimento foi de aproximadamente 11 minutos, 6 minutos para o aquecimento e 5 minutos para o resfriamento, a uma temperatura em torno de 180°C. Após o embutimento foram lixados em uma politriz modelo LaboPol - 2, marca Struers, seguindo os procedimentos normais onde na operação de poliento se possa obter uma superfície espelhada. Para o polimento das amostras, utilizou-se o disco de pano MD Mol com pasta de diamante DiaPro MD - Mol 3 μm. O ataque químico tem como objetivo evidenciar os microconstituintes das amostras de materiais e foi realizado através da imersão das amostras no reagente nital 1% (99% em peso de álcool etílico mais 1% em peso de ácido nítrico) durante um período de aproximadamente 10 segundos. Para tal usou-se uma câmera digital acoplada ao equipamento de microdureza HMV, marca Shimadzu, juntamente com o software Newage Testing Instruments C.A.M.S. captam essas imagens microestruturais. 4.3 MEDIDA DO COMPRIMENTO DA TRINCA Partindo-se do princípio de que a vida em fadiga depende fortemente das condições superficiais do componente, constatando que ocorre a presença de micro-trincas no raio interno do cortador, assinalado na figura 10 e que a presença destas micro-trincas pode acelerar a formação de trincas de fadiga, com isto reduzindo a vida útil dos cortadores, faz-se necessário a perfeita caracterização destas no que diz respeito ao seu tamanho e forma. 18 A figura 12 mostra uma micrografia referente ao contorno do raio interno do cortador Chisel 3/8” conformado pela ferramenta 1516. A figura 13 apresenta a mesma amostra com maior ampliação para que possam ser medidas as trincas encontradas. Figura 12 - Micrografia do corte transversal de um cortador modelo Chisel. Aumento: 50x. Sem ataque . Figura 13 - Micrografia do corte transversal de um cortador modelo Chisel. Aumento 400x. A medição do comprimento da micro-trinca foi possível de serem feitas com aumento de 400x, aumento esse do microdurômetro. 19 4.4 ANÁLISE DIMENSIONAL NO PROJETOR DE PERFIL O raio final interno do cortador como mostrado na figura 15 é obtido após três etapas de dobramento. Uma análise dos componentes em cada uma das etapas de conformação, já mostrou a presença de microtrincas na primeira etapa. Assim sendo, fez-se uma acompanhamento da geometria do raio visando encontrar indícios que explicassem o aparecimento das microtrincas em um raio interno, onde normalmente ocorrem tensões de compressão, tensões estas que não geram este tipo de defeito. Para este acompanhamento usou-se um projetor de perfis com ampliações que podem variar (5, 10, 20, 50 ou 100 vezes), permitindo assim a observação de detalhes da peça em diversos tamanhos. Figura 14 - Ilustração do equipamento de Projeção de Perfil. Os instrumentos utilizados nessa verificação são: - Projetor de perfil marca Starret, modelo HF600; - Transparência do Padrão da Projeção CD 246105. Primeiro são selecionados os gabaritos apropriados e ajustada a ampliação do projetor para 50x. Posiciona-se então o cortador no gabarito de forma a focalizar a área de medição desejada conforme mostrado na Figura 15. 20 Figura 15 - Área focalizada no projetor de perfil para medição do raio externo de tamboreamento. A medição do raio (figura 16) pode ser feita comparativamente com auxílio da transparência padrão ou medida automaticamente pelo projetor. A peça é aprovada se a linha de contorno do raio da peça estiver contida entre a linha de mínimo e de máximo da transparência conforme Figura 17 ou dentro da especificação. Figura 16 - Perfil do cortador para análise do raio no projetor de perfil. Figura 17 - Exemplo da transparência padrão utilizada para medição do raio interno após estampagem. O medidor de perfil foi utilizado para garantir que o raio de todas as peças estavam dentro da especificação, excluindo assim uma possível diferença na dimensão ou uma descontinuidade dos raios que poderiam provocar uma diferença nos valores obtidos no teste de fadiga. 21 5 RESULTADOS OBTIDOS 5.1 MEDIDA DO COMPRIMENTO DA TRINCA Com a análise metalográfica foi possível obter as dimensões das trincas encontradas no raio interno dos cortadores. Os valores estão ilustrados na tabela 2. Tabela 3 - Dados referente às dimensões das trincas. Onde: Amostra: equivale ao número de identificação da amostra; Data: corresponde à data em que a amostra foi conformada; Caixa: lote produção da amostra; MP: lote da matéria prima; Número de batidas: número de toques dado pela ferramenta de conformação (peças produzidas) após afiação. A norma interna diz que a ferramenta deve ser afiada a cada 3.000.000 de toques. Ampl.: Amplitude dos valores das dimensões das trincas. Quant.: Quantidade das trincas encontradas. Inserindo os valores em um histograma pode-se avaliar a quantidade de trincas referente às dimensões determinadas. 22 Process Capability Crack Capabildade do processo de of tamanho de Size trinca Calculations Distribution Model CalculadoBased baseadoonnaWeibull distribuição de Weibull USL P rocess D ata LS L * Target * USL 20,32 S ample M ean 11,5008 S ample N 133 S hape 1,24604 S cale 6,67419 Threshold 5,27716 O v erall C apability Pp * PPL * PPU 0,40 P pk 0,40 E xp. O v erall P erformance % < LS L * % > U S L 6,38 % Total 6,38 O bserv ed P erformance % < LS L * % > U S L 6,02 % Total 6,02 8 12 16 20 24 28 32 (µm) Figura 18 - Distribuição de Weibull para dimensões das trincas. Onde, de acordo com o procedimento de inspeção o limite superior de especificação é de 0,0008” (20,32 µm). O valor foi fixado pela empresa Blount em função da especificação do projeto. 5.2 TESTE DE FADIGA Para cada amostra ilustrada na tabela 4 foi utilizado uma amostragem de 10 componentes para assim se obter a média da vida em fadiga dos cortadores. 23 Tabela 4 - Dados referente ao ensaio de fadiga onde a vida em fadiga é dada em segundos. Inserindo os valores em um histograma pode-se avaliar a grandeza dos valores das vidas em fadiga encontrados. Process Capability Test Capabildade do processo of do Fatigue teste de fadiga Calculado baseado distribuição Lognormal Model Calculations Based on na Lognormal Distribution LSL P rocess D ata LS L 5 Target * USL * S ample M ean 6,49907 S ample N 280 Location 1,70989 S cale 0,563327 O v erall C apability Pp * PPL 0,12 PPU * P pk 0,12 E xp. O v erall P erformance % < LS L 42,92 % > USL * % Total 42,92 O bserv ed P erformance % < LS L 42,86 % > USL * % Total 42,86 0 4 8 12 16 20 24 28 24 Figura 19 - Distribuição de Weibull para Vida em fadiga. Onde 5 minutos é o limite inferior de especificação. Este valor foi determinado empiricamente pela própria empresa fabricante do componente em estudo, baseado em testes de campo. 25 6 ANÁLISE DOS RESULTADOS Os resultados dos ensaios mostraram que 6,02% das peças não atendem ao limite especificado para o tamanho de trinca (figura 18) e que 42,92 % estão fora do limite de fadiga mínimo especificado (figura 19). A figura 20 foi construída relacionando o comprimento de trinca pré-existente no cortador com o número de ciclos até a fratura. Pode-se observar que a maioria dos cortadores falhou para um número de ciclos 104 ou menor. Isto caracteriza uma fadiga de baixo ciclo. O comportamento dos cortadores apresentou uma vida de baixo ciclo pode ser especificado como conseqüência das trincas pré-existentes. Neste caso todo o mecanismo de nucleação de trinca foi suprimido. Na prática, em condições normais de carga, o tempo para nucleação de uma trinca é consideravelmente superior ao de sua propagação. De acordo com a literatura, apenas os estágios I e III a taxa de crescimento é influenciada pela microestrutura do material. O controle dimensional das trincas é de suma importância para garantir a vida em fadiga nos cortadores já que a taxa de crescimento depende do tamanho inicial da mesma. 25,00 Comprimento de trinca (1x10 -6 m) 20,00 15,00 10,00 5,00 0,00 0 5000 10000 15000 20000 25000 30000 N ciclos Figura 20 - Gráfico ψ -Nf 26 É possível observar (figura 20) que para um tamanho de trinca de 20,34µm (0,0008” – valor correspondente ao limite superior de especificação), corresponde à uma vida em fadiga entre 2500 e 3000 ciclos, ou seja abaixo do limite inferior de fadiga de 8600. Os resultados dos ensaios mostraram que a especificação de tamanho de trinca préexistente máxima 20,34µm não atende ao valor de vida útil de 8600 ciclos. Isto é, os cortadores estão falhando muito antes (<3500 ciclos). De acordo com a norma estabelecida pela empresa Blount, fabricante dos cortadores, os mesmo devem resistir a um mínimo de 8600 ciclos, ou seja, 5 minutos de ensaio. Uma análise dos resultados dos ensaios mostrou que neste caso se faz necessário estabelecer um novo limite de tamanho máximo de trinca de 10,15µm (0,0004”). De acordo com a bibliografia [4] a curva encontrada no gráfico da figura 19 representa a equação 5, onde ψ é o parâmetro de defeito e t é a vida em fadiga em ciclos Nf ψ = κ (2 Nf)α equação 5 Ao gerar o gráfico da figura 20 no software excel, obtemos a curva representada pela equação 8: y = 1843,5 ( x )-0,5742 equação 8 Os valores de κ e α são dados pelo software excel que equalizou a curva. Para relacionar ambas as equações (5 e 8) é necessário multiplicar Nf por 2. Assim é obtida a equação 9: ψ = 2744,7 (2 Nf )-0,5742 equação 9 Na equação 5 κ e α correspondem a 1843,5 e -0,5742, respectivamente. Se o cálculo da vida antecipada (equação 7), para uma confiabilidade de 95 e o P (tabela 1) de acordo com o número de trincas encontrado por amostragem, será apenas possível prever uma curva de que apenas 75% das amostras não iriam falhar, já que para os valores acima disto são encontrados dados negativos. 27 Os resultados obtidos mostram que a existência de micro-trincas na região do raio interno dos cortadores (figura 10) leva os mesmos a um comportamento heterogêneo em relação à vida útil dos mesmos. Mesmo para micro-trincas de comprimento máximo de 5,5µm não se pode garantir que com 95% de confiabilidade mais de 75% das peças não venham a colapsar de forma prematura. 25,00 Comprimento de trinca (1x10 -6 m) 20,00 15,00 10,00 5,00 0,00 0 5000 10000 15000 20000 25000 30000 N ciclos Potência (75%) Potência (REAL) Figura 21 - Curva da vida antecipada. De acordo com o gráfico (figura 21), a vida antecipada da curva ψ -Nf é deslocada para baixo, o que significa que nessas condições em que se tem 95% de confiabilidade de que 75% das peças ficariam acima do limite inferior de especificação de fadiga de 5 minutos (8600 ciclos) ter-se-ia que diminuir a de especificação máximo de trinca para 5,5 µm (0,0002”). Para valores acima de 75% não foi possível plotar uma curva, isto significa que somente o controle do tamanho de trinca não é suficiente para garantir o limite inferior de fadiga. Considerando o mecanismo de falha por fadiga de componentes solicitados por tensões cíclicas pode-se afirmar que a presença de micro-trincas resulta em uma redução de sua vida útil, já que a etapa de nucleação já foi superada. Como já discutido na página 5, a nucleação de uma trinca depende da estrutura do material. No entanto, como as trincas já foram nucleadas no processo de conformação, 28 qualquer atenção sobre a estrutura do material torna-se inoperante uma vez que no estágio de propagação (estágio II) a estrutura não influi. Assim sendo, a única forma de garantir para 100% dos cortadores com 95% de confiabilidade (situação ideal) uma vida útil mínima é a eliminação total das micro-trincas. 29 7 CONCLUSÃO 1. As trincas são responsáveis pela baixa vida em fadiga dos cortadores. 2. Garantir que as trincas tenham um tamanho dentro do limite de especificação não é suficiente para garantir que as peças sobrevivam ao tempo especificado de fadiga. 3. Para o caso de se admitir as mesmas, a projeção estatística mostra que as trincas devem ter um tamanho máximo de 5,5µm para apenas garantir que 75% das peças, e com uma confiabilidade de 95% tenham um limite de fadiga pré estabelecida (8600). 4. Apenas com a eliminação das micro trincas pré existentes é que se poderia estabelecer um limite de fadiga inferior possível de ser atingido, garantindo uma vida útil pré especificada. 30 REFERÊNCIAS BIBLIOGRÁFICAS 1. CALLISTER, Willian D. Jr. Ciência e Engenharia de Materiais: Uma introdução. 5ª ed.. Rio de Janeiro: LTC - Livros Técnicos e Científicos, 2002. 2. FERDNAND, Ellyin. Fatigue Damage, Crack Grown and Life Prediction. Editora Springer, 1996. 3. ANDERSON, T.L. Fracture mechanics: Fundamentals and Applications. 2ª Ed. Boca Raton: CRC, 1995. 4. HERTZBERG, Richard W. Deformation and Fractures Mechanics of Engineering Materials. 4ª Edição. New York: Wiley and Sons, 1996 5. MAYERS, Marc A; CHAWLA, Krishan K. Princípios da Metalurgia Mecânica Editora Edgar Blüncher 6. DIETER, George E. Metalurgia Mecânica. 2ªed. Rio de Janeiro: Editora Guanabara Dois, 1981 7. CHIAVERINI, Vicente. Tecnologia Mecânica. Processos de Fabricação e Tratamento. Volume II. 2º edição. São Paulo: Editora MacGraw-Hill, 1986. 8. AUGUSTO, Osny Jr. Apostila Blount de preparação metalográfica. Curitiba, 1985. 9. SOUZA, Sérgio Augusto de. Ensaios Mecânicos de Materiais Metálicos. Fundamentos Teóricos e Práticos. São Paulo: Edgar Blücher, 1982. 10. COUTINHO C. Bottrel, Materiais Metálicos para Engenharia. Editora FCO Ltda, Belo Horizonte, 1992. 11. Catálogo ARMCO 31

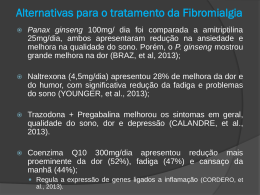

Download