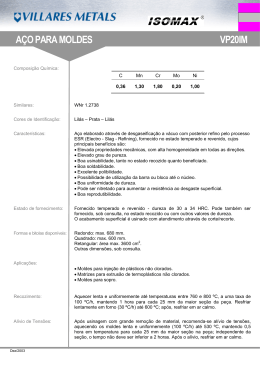

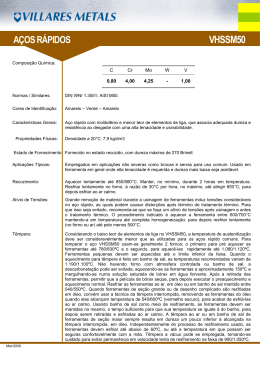

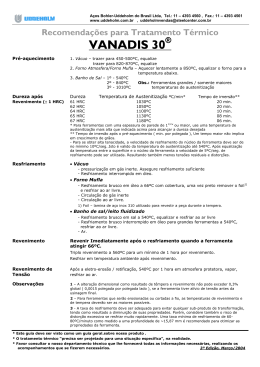

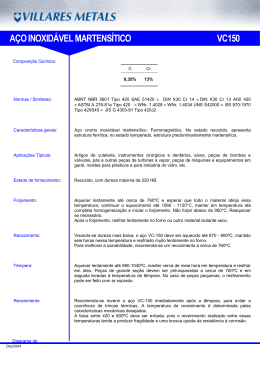

AÇO PARA MOLDES VP420 Composição Química: C Mn Cr Si V 0,40 0,50 13,50 0,80 0,25 Similares: AISI 420 modificado; WNr 1.2083 Cores de Identificação: Amarelo - Ouro Características: Aço inoxidável martensítico elaborado através de desgaseificação a vácuo, cujas principais característica são: • Boa resistência à corrosão. • Boa resistência ao desgaste. • Boa usinabilidade. • Baixa polibilidade. Estado de fornecimento: Recozido, com dureza máxima de 200 HB. Pode também ser fornecido no estado temperado e revenido com dureza 30/34 HRC (V420T , cores de identificação: Amarelo - Preto). Formas e bitolas disponíveis: Redondo: max. 650 mm. Quadrado: max. 750 mm. Retangular: área max. 325.000 mm2. Outras dimensões, sob consulta. Aplicações: Componentes de moldes que não requeiram polibilidade para: • Plásticos corrosivos (clorados). Por exemplo: acetato e PVC. • Que trabalham em condições de atmosfera úmida. • Borrachas. • Câmaras quentes. Recozimento: Aquecer lenta e uniformemente até temperaturas entre 780 e 840 ºC, a uma taxa de 100 ºC/h, mantendo 1 hora para cada 25 mm da maior seção da peça. Resfriar lentamente em forno (30 ºC/h) até 600 ºC; após, resfriar em ar calmo. Alívio de Tensões: Após usinagem com grande remoção de material, recomenda-se alívio de tensões, aquecendo os moldes lenta e uniformemente (100 ºC/h) até 650 ºC, mantendo 0,5 hora em temperatura para cada 25 mm da maior seção na peça; independente da seção, o tempo não deve ser inferior a 2 horas. Após o alívio, resfriar em ar calmo. Mai/2005 AÇO PARA MOLDES VP420 Têmpera: Durante a têmpera, deve-se proteger a superfície dos moldes contra descarbonetação e oxidação. Aquecer lenta e uniformemente a (100 ºC/h) até 400 ºC e, em seguida, no máximo a 300 ºC/h até a temperatura de austenitização, entre 1.000 e 1.040 ºC. Manter em temperatura até completa homogeneização de toda peça. O resfriamento deve ser realizado em óleo apropriado para têmpera, agitado e aquecido entre 40 e 70ºC, até que a temperatura do molde atinja 100 ºC. Em seguida, resfriar ao ar calmo entre 50 e 70 ºC. Revenimento: As ferramentas devem ser revenidas imediatamente após a têmpera, tão logo atinjam 60 ºC. Fazer, no mínimo, 2 revenimentos e entre cada revenimento as peças devem resfriar lentamente até a temperatura ambiente. Revenir entre 550 e 650ºC, conforme a dureza desejada (curva abaixo). A melhor combinação entre resistência à corrosão, resistência mecânica e tenacidade é verificada para revenimentos em temperaturas entre 250 e 300oC.O tempo de cada revenimento deve ser, de no mínimo, 2 horas. Para peças maiores que 70 mm, deve-se calcular o tempo em função de sua dimensão. Considerar 1 hora para cada polegada de espessura. Revenimentos realizados entre 250 e 300oC devem ter a tempo de duração de 2 horas por polegada de espessura. Curva de Revenimento: 2 0,3 0,2 0,1 0,0 0 50 100 150 200 250 300 350 400 450 500 550 600 650 700 750 Temperatura de Revenimento (°C) Polimento: Resistência a Corrosão 0,4 Perda de massa (mg / cm ) Dureza (HRC) Curva de Revenimento 60 58 56 54 52 50 48 46 44 42 40 38 36 34 250 500 Temperatura de Revenimento (°C) Tem como característica uma boa polibilidade no estado temperado e revenido. Normalmente o polimento final é dado com pasta de diamante de 3 µm. Quando se deseja uma superfície com alto polimento deve-se utilizar a pasta de 1µm. Algumas recomendações importantes para se obter um excelente polimento: • Interromper a operação de polimento quando o último risco da pedra ou pasta anterior tenha sido removido. • Superfícies carbonetadas ou descarbonetadas durante o tratamento térmico implicam em variações de dureza resultando em problemas de polimento. • Os problemas indicados no item anterior somados à alta pressão e um polimento prolongado provocam o defeito conhecido como casca de laranja. Nota: Todas as informações apresentadas são apenas orientativas. Elas não têm relação com garantias de propriedades específicas. Mai/2005

Download