UNIVERSIDADE FEDERAL RURAL DO SEMI-ÁRIDO DEPARTAMENTO DE CIÊNCIAS AMBIENTAIS E TECNOLÓGICAS CURSO DE CIÊNCIA E TECNOLOGIA KLINGER JUCIER TARGINO RODRIGUES PERDA DE CARGA EM CONDUTOS FORÇADOS MOSSORÓ 2011 KLINGER JUCIER TARGINO RODRIGUES PERDA DE CARGA EM CONDUTOS FORÇADOS Monografia apresentada à Universidade Federal Rural do Semi-Árido – UFERSA, Departamento de Ciências Ambientais e Tecnológicas para a obtenção do título de Bacharel em Ciência e Tecnologia. Orientador: Prof. D. Sc. Sérgio Weine Paulino Chaves – UFERSA. MOSSORÓ 2010 Ficha catalográfica preparada pelo setor de classificação e catalogação da Biblioteca “Orlando Teixeira” da UFERSA R696p Rodrigues, Klinger Jucier Targino. Perda de carga em condutos forçados. / Klinger Jucier Targino Rodrigues. -- Mossoró, 2011. 50f.: il. Monografia (Graduação em Ciência e Tecnologia) – Universidade Federal Rural do Semi-Árido. Pró-Reitoria de Graduação. Orientador: Prof. DSc. Sérgio Weine Paulino Chaves 1. Perda de carga. 2. Conduto sob pressão.3.Equações. I. Título. CDD:631.587 Bibliotecária: Vanessa Christiane Alves de Souza CRB-15/452 KLINGER JUCIER TARGINO RODRIGUES PERDA DE CARGA EM CONDUTOS FORÇADOS Monografia apresentada à Universidade Federal Rural do Semi-Árido – UFERSA, Departamento de Ciências Ambientais e Tecnológicas para a obtenção do título de Bacharel em Ciência e Tecnologia. APROVADA EM: 07/07/2011 BANCA EXAMINADORA ________________________ Prof. D. Sc. Sérgio Weine Paulino Chaves – UFERSA Presidente __________________________ Prof. D. Sc. José Francismar de Medeiros – UFERSA Primeiro Membro _________________________ Prof. D. Sc. Indalécio Dutra – UFERSA Segundo Membro AGRADECIMENTOS Primeiramente agradeço Deus, por ter me dado força durante a elaboração deste trabalho. Aos meus pais, sem os quais não chegaria até aqui. Ao meu Irmão, pela compressão e paciência que teve comigo nos momentos de stress. Ao meu prof. Sérgio Weine Paulino Chaves, pela orientação e motivação durante a realização do trabalho. A todos os meus colegas e amigos da graduação, em especial o meu amigo Jandson Tavares e Stéfano Martins, pois, na hora em que precisei, pude contar com sua ajuda. RESUMO Denominam-se condutos forçados ou condutos sob pressão, as tubulações onde o líquido escoa sob uma pressão diferente da atmosférica. A perda de carga em condutos forçados refere-se a perca de energia causada pela realização de trabalho quando líquido escoa através de um diferencial de pressão. Esta perda obedece ao princípio da conservação de energia e pode ocorrer tanto nos trechos retilíneos do conduto, assim como também, nas suas singularidades (válvulas, registros e etc.), denominadas, respectivamente, como perda de carga contínua e localizada. A soma dessas duas fornece a perda de carga total ao longo da canalização. Diante disso, foi realizada uma pesquisa das principais equações que fornecem a perda de carga em condutos forçados. Palavras-chave: Condutos forçados. Perda de carga. Equações. LISTA DE FIGURAS Figura 1 – Tubo de corrente ..................................................................................................... 14 Figura 2 – Tubo de corrente 2 .................................................................................................. 16 Figura 3 – Representação do teorema de Bernoulli .................................................................. 18 Figura 4 – Representação do experimento de Reynouds .......................................................... 20 Figura 5 – Escoamento laminar ................................................................................................ 21 Figura 6 – Escoamento turbulento liso ..................................................................................... 22 Figura 7 – Escoamento turbulento ............................................................................................ 22 Figura 8 – Representação da perda de carga ............................................................................ 25 Figura 9 - Perda de carga entre duas seções de um conduto convergente ................................ 25 Figura 10 –Perda de carga no regime laminar .......................................................................... 27 Figura 11 - Regiões de diferentes velocidades no regime laminar ........................................... 28 Figura 12 – Três regiões do regime turbulento ........................................................................ 29 Figura 13 – Ábaco de Moody ................................................................................................... 31 Figura 14 – Representação dos comprimentos equivalentes .................................................... 41 LISTA DE TABELAS Tabela 1 – Valores de rugosidade (K) dos diversos materiais. ................................................ 32 Tabela 2 – Valores do coeficiente de atrito (C) da formula de Hazen-Williams. .................... 37 Tabela 4 – Valores do coeficiente de atrito (b) da fórmula de Flamant.. ................................. 38 Tabela 5 – Valores do coeficiente (K) da equação da perda de carga localizada. .................... 40 Tabela 6 – Valores de comprimento equivalente (LE), em número de diâmetros dos elementos mais comuns das canalizações. ................................................................................................. 43 SUMÁRIO 1 INTRODUÇÃO ................................................................................................................. 11 2 OBJETIVOS ...................................................................................................................... 12 2.1 GERAL ............................................................................................................................ 12 2.2 ESPECÍFICOS ................................................................................................................. 12 3 REVISÃO DE LITERATURA ........................................................................................ 13 3.1HIDRAULICA .................................................................................................................. 13 3.2 EQUAÇÃO DA CONTINUIDADE ................................................................................ 14 3.3 TEOREMA DE BERNOULLI ........................................................................................ 15 3.3.1 Linha de energia (LE) ou de carga (LC) ....................................................................... 18 3.3.2 Linha piezométrica (LP) ............................................................................................... 19 3.4 REGIMES DE ESCOAMENTOS ................................................................................... 19 3.4.1 Escoamento laminar ou turbulento ............................................................................... 21 3.4.2 Regime permanente e uniforme.....................................................................................22 3.4.3 Escoamento compressível ou incompressível ............................................................... 23 3.5 CONDUTOS SOB PRESSÃO ........................................................................................ 23 3.6 PERDA DE CARGA ....................................................................................................... 23 3.6.1 Demonstração experimental para a perda de carga ....................................................... 24 3.6.2 Estudo da perda de carga ............................................................................................... 26 3.6.3 Perda de carga distribuída no regime laminar ............................................................... 26 3.6.4 Determinação do fator de atrito para regime laminar ................................................... 27 3.6.5 Perda de carga distribuída no regime turbulento e a fórmula universal da perda de carga distribuída ........................................................................................................... 28 3.6.6 Ábaco de moody ........................................................................................................... 30 3.6.7 Equação de Colebrook-White ....................................................................................... 31 3.6.8 Método de resolução de equações implícitas ................................................................ 33 3.6.9 Equações explícitas para a determinação do fator de atrito de Darcy-Weisbach.......... 33 3.6.10 Fórmulas práticas para a determinação da perda de carga .......................................... 35 3.6.11 Perda de carga localizada ............................................................................................ 38 3.6.12 Uma simplificação........................................................................................................43 3.6.13 Perda de carga total ..................................................................................................... 44 4 RESULTADOS E DISCUSSÃO ...................................................................................... 45 5 MATERIAL E MÉTODOS.............................................................................................. 47 6 CONCLUSÃO ................................................................................................................... 48 REFERÊNCIAS ................................................................................................................... 49 11 1 INTRODUÇÃO A hidráulica é uma área de conhecimento de suma importância para estudantes de diversas áreas da engenharia e seu conhecimento teórico e prático é imprescindível para a formação acadêmica. Obras hidráulicas de certa importância remontam à antiguidade. Na Mesopotâmia, existiam canais de irrigação construídos na planície situada entre os rios Tigres e Eufrates e, em Nipur (Babilônia), existiam coletores de esgoto desde 3750 a.C. (AZEVEDO NETO, 1973). Com o passar dos tempos, cada vez mais, seu estudo foi sendo desenvolvido graças a grandes pensadores como Euler que desenvolveu as primeiras equações gerais para o movimento dos fluidos. Atualmente, a hidráulica tem ocupado um espaço de grande relevância na engenharia e é responsável por grandes avanços da indústria e de maquinários em geral. Um caso específico de sua aplicação é a elaboração de projetos de irrigação, onde para fazer-se o dimensionamento do sistema de irrigação é necessário o conhecimento de dados técnicos específicos do comportamento hidráulico do líquido. Altura manométrica, vazão, canais, perda de carga e qualidade de água utilizada no sistema, são parâmetros do projeto intimamente relacionados e que justificam a necessidade de conhecimento hidráulico para a irrigação pressurizada, visto que estes influenciam diretamente na eficiência do sistema. Tais parâmetros são imprescindíveis quando se deseja minimizar custos anuais e de implantação de um projeto hidráulico e para isso é necessário contabilizar de maneira exata as perdas de carga totais, correspondentes às perdas de carga continua e localizadas, contribuindo assim para uma distribuição uniforme da água (CARDOSO, 2007). 12 2 OBJETIVOS 2.1 GERAL O objetivo do presente trabalho é o de contribuir para o entendimento de um ramo específico da hidráulica, a perda de carga em condutos forçados, onde será apresentada uma revisão bibliográfica dos princípios e equações matemáticas que regem os seus fenômenos. 2.2 ESPECÍFICOS Apresentar, didaticamente, as principais equações para perda de carga em condutos forçados, assim como, demonstrar sua aplicabilidade na resolução de problemas gerais do tema abordado. Produzir um material que sirva como ferramenta de estudo sobre o assunto para estudantes da disciplina de hidráulica. 13 3 REVISÃO DE LITERATURA 3.1HIDRAULICA A hidráulica é um ramo da ciência que tem por objetivo o estudo dos líquidos em repouso e em movimento, tendo como base teórica a mecânica dos fluidos (LENCASTRE, 1972). Seu estudo teórico divide-se em Hidrostática, que estuda a condição de líquidos em repouso, e Hidrodinâmica, que trata dos líquidos em movimento. Num sentido restrito, a Hidrodinâmica é o estudo da teoria do movimento do fluido ideal, que é um fluido teórico, sem coesão, viscosidade, elasticidade e, em alguns casos, sem peso, é por assim dizer, a Mecânica Racional dos fluidos (NEVES, 1979). A hidráulica pode ser definida como um meio de transmitir energia, para tanto, é necessária uma energia mecânica inicial, essa energia será transmitida pelo fluido que, através de um diferencial de pressão no ambiente onde se encontra, deverá realizar algum trabalho em outro ponto do sistema, a força gerada nesse ponto de trabalho é proporcional à força inicial aplicada, princípio da conservação de energia (ALVES, 2009). Com base nesse princípio e no que diz respeito a sistemas conservativos no caso de líquidos perfeitos ou, no caso de líquidos reais, quando se puderem desprezar as perdas de carga, pode-se dizer que, . (1) onde: = Energia mecânica inicial; = Energia mecânica final. Em um sistema hidráulico ideal, temos um estado puramente conservativo de energia, onde não há dissipações para o meio e toda a energia aplicada inicialmente é transferida integralmente ao longo do fluido (ALVES, op. cit.). 14 Na realidade não existe um sistema hidráulico ideal, na prática, todo fluido perde energia para o sistema devido ao trabalho de atrito, viscosidade e turbilhonamento (EVANGELISTA, [s.d.]). 3.2 EQUAÇÃO DA CONTINUIDADE Com base na figura a seguir, Azevedo Neto (1973), faz a seguinte dedução para a equação da continuidade: Figura 1 – Tubo de corrente Fonte: Azevedo Neto, 1973. Considerando-se o trecho de um tubo de corrente, indicado na figura 1, com as seções e e velocidades respectivas e , a quantidade de líquido de peso específico 𝛾 que passa pela primeira seção, na unidade de tempo, será: (2) Uma corrente de dimensões finitas seria integrada por um grande número de tubos de corrente, de modo que: = = (3) 15 onde é a velocidade média na seção. para a outra seção, teríamos: = (4) Tratando-se de movimento permanente, a quantidade de líquido entrando na seção iguala-se à que sai por , = (5) e, ainda, praticamente, se o líquido for considerado incompressível ( = = ), (6) De modo geral, (7) onde = vazão (m³/s); = velocidade média na seção (m/s); = área da seção de escoamento (m²). Essa equação é de grande importância em todos os problemas da hidrodinâmica. A equação da continuidade expressa o fato experimental da vazão ser constante para um fluido ideal numa tubulação sem derivações. 3.3 TEOREMA DE BERNOULLI 16 O princípio de Bernoulli ou teorema de Bernoulli traduz para os fluidos o princípio da conservação de energia. A aplicação deste teorema em fluidos reais leva em consideração o fator perda de carga, tal parâmetro acrescenta a equação de Bernoulli o efeito da perda de energia entre duas seções. Considerando a figura 2, no qual escoa um líquido de peso específico 𝛾. Nas duas seções indicadas, de áreas respectivamente, e e atuam as pressões e , sendo as velocidades, , Azevedo Neto (1973), faz a seguinte dedução para o teorema de Bernoulli: Figura 2 – Tubo de corrente 2 Fonte: Azevedo Neto, 1973. As partículas, inicialmente em enquanto que as líquido passasse de movem-se para para , num pequeno intervalo de tempo, passam a , . Tudo ocorre como se, nesse intervalo de tempo, o . Serão investigadas apenas as forças que produzem trabalho, deixando-se de considerar aquelas que atuam normalmente à superfície lateral do tubo. De acordo com o teorema das forças vivas “variação da força viva em um sistema iguala o trabalho total de todas as forças que agem sobre o sistema”. Assim, considerando-se a variação de energia cinética - = . (8) 17 Sendo o líquido incompressível, = = (9) e a soma dos trabalhos das forças externas (empuxo e gravidade – não há atrito por se tratar de líquido perfeito) será: - + (10) identificando , (11) de modo que, simplificando, , (12) (13) considerando a perda de carga pelo fluido temos: (14) onde 18 e = altura geométrica; = altura piezométrica; = altura cinética; = perda de carga. Figura 3 – Representação do teorema de Bernoulli Fonte: Evangelista, [s.d]. 3.3.1 Linha de energia (LE) ou de carga (LC) Linha de energia ou de carga é a representação gráfica da energia em cada seção de um escoamento (Figura 4). A energia total, medida em relação a um plano de referencia para cada seção do escoamento define uma linha que se denomina linha de energia ou de carga. Esta linha, normalmente se inclina na direção do escoamento (TAKAMI, 2005). 19 A soma das energias de pressão, velocidade e de posição em cada seção do escoamento é a Cota de Energia (CE). A cota de energia em cada seção é dada por: CE = (15) 3.3.2 Linha piezométrica (LP) É uma linha que se situa abaixo da linha de energia separada por uma distancia igual a energia cinética para cada seção considerada. É uma linha que também, geralmente se inclina na direção do escoamento. Ela juntamente com a linha de energia é bastante útil na resolução de problemas de escoamentos (TAKAMI, 2005). A soma das energias de pressão e posição em cada seção denomina-se Cota Piezométrica (CP). A cota piezométrica em cada seção é dada por: CP = (16) 3.4 REGIMES DE ESCOAMENTOS O fato de existirem tipos distintos de escoamento foi demonstrado experimentalmente por Osborne Reynouds. Ele injetou uma pequena quantidade de fluido colorido na entrada de uma tubulação de vidro que conduzia água vinda de um tanque. Uma válvula no final da tubulação permitia variar a vazão do sistema. Quando a velocidade do liquido no tubo era pequena, o líquido colorido aparecia como uma linha reta ao longo do tubo (regime laminar). Quando a velocidade da água era gradualmente aumentada através de maior abertura na válvula, existiria um valor para o qual o regime mudava. Inicialmente a linha do líquido ficava ondulada e depois disto quebrava com formação de vórtices (Figura 4) difundindo-se na massa de água (regime turbulento) (MATOS; FALCO, 1992). 20 Figura 5 – Representação do experimento de Reynouds Fonte: Evangelista, [s.d.]. Reynolds generalizou os resultados do seu experimento com a introdução do termo adimensional Re, conforme equação abaixo: (17) onde: = número de Reynouds; = velocidade de escoamento do fluido; = diâmetro interno da tubulação; = viscosidade cinemática do fluido na temperatura de bombeamento. De acordo com Matos e Falco (1992), o escoamento pode ser classificado em: - Laminar ou turbulento; - Permanente ou transitório; 21 - Uniforme ou não uniforme; - Incompressível ou compressível. Para se caracterizar perfeitamente um escoamento, quanto a sua dinâmica, é necessário que se estabeleça cada uma das classificações acima. 3.4.1 Escoamento laminar ou turbulento 3.4.1.1 Escoamento laminar O fluido escoa em blocos ou lâminas, de forma que o perfil de velocidades é parabólico (Figura 6). Os atritos que ocorrem são de origem viscosa. (Re < 2.000) (EVANGELISTA, [s.d.]). Figura 7 – Escoamento laminar Fonte: Evangelista, [s.d.]. 3.4.1.2 Escoamento transição Representa a passagem do escoamento laminar para o turbulento ou vice-versa. (2000 < Re < 4000). O movimento das partículas é caótico, porém a velocidade média é orientada na direção do eixo do escoamento (Figura 8). Neste regime os atritos são preponderantemente viscosos. (EVANGELISTA, [s.d.]). 22 Figura 9 – Escoamento turbulento liso Fonte: Evangelista, [s.d.]. 3.4.1.3 Escoamento turbulento É caracterizado pela ação das asperezas das paredes, que geram vórtices (movimentos rotacionais) que incrementam a perda de energia (Figura 10). Neste regime os atritos são gerados pela rugosidade (Re> 4.000) (EVANGELISTA, [s.d.]). O escoamento turbulento poderá verificar-se em tubos lisos (turbulento liso): quando as asperezas da parede são menores que a espessura do filme laminar e não influenciam na turbulência; ou em tubos rugosos (turbulento rugoso): quando as asperezas da parede entram na zona de turbulência do movimento, acentuando a turbulência e influindo consequentemente na perda de energia (LENCASTRE, 1972). Figura 11 – Escoamento turbulento Fonte: Evangelista, [s.d.]. 3.4.2 Regime permanente e uniforme 3.4.2.1 Regime permanente 23 Um regime é dito permanente se as propriedades em cada ponto não variam com o tempo, podendo variar de um ponto para outro (MATOS; FALCO, 1992). 3.4.2.2 Regime uniforme Um regime é dito uniforme se a velocidade é a mesma em magnitude e direção a cada ponto do espaço em um instante qualquer (MATOS; FALCO, op. cit.). 3.4.3 Escoamento compressível ou incompressível De um modo geral, o escoamento com líquidos é considerado incompressível, isto é, não há variação de volume e a massa específica é uma constante. Em umas poucas situações (n° de Mach = M 0,2) um escoamento de gás pode ser considerado incompressível (MATOS; FALCO, op. cit.). 3.5 CONDUTOS SOB PRESSÃO Denominam-se condutos sob pressão, ou condutos forçados, as canalizações onde o líquido escoa sob pressão diferente da atmosférica. As seções desses condutos são sempre fechadas, e o líquido escoa enchendo-as totalmente; são em geral de seção circular, porém em casos especiais, como nas galerias das centrais hidrelétricas ou nos grandes aquedutos, são usadas outras formas (NEVES, 1979). 3.6 PERDA DE CARGA Na equação de Bernoulli, vista anteriormente, apareceu o termo que representa a energia por unidade de peso perdida no trecho da tubulação em estudo, termo este 24 denominado perda de carga. As perdas de energia em um escoamento devem-se, entre outros fatores, à viscosidade do líquido, a qual se opõe ao movimento das partículas, devendo essa resistência ser vencida à custa da energia mecânica do líquido (EVANGELISTA, [s.d.]).). Quando o fluido escoa em contato com as paredes sólidas, costumam-se atribuir as perdas ao atrito entre o fluido e as paredes; essa hipótese, que é corriqueiramente utilizada na prática, não é exata; pois está hoje demonstrando que junto às paredes se forma uma película aderente e imóvel de fluido – que é chamada camada limite, segundo a denominação de Prandtl - devendo-se o atrito as tensões tangenciais que se desenvolvem entre essa película e as partículas contíguas. Além disso, se a superfície interna da parede do conduto é rugosa, há formação de redemoinhos, nos quais o choque das partículas também absorve parte da energia do líquido. A perda de carga é uma função complexa de diversos elementos, tais como a rugosidade do conduto, a viscosidade e a densidade do líquido, a velocidade do escoamento, o grau de turbulência e o comprimento percorrido (NEVES, 1979). 3.6.1 Demonstração experimental para a perda de carga Na figura 8, inicialmente, a válvula de gaveta encontra-se totalmente fechada (não há fluxo). Todos os piezômetros estão com água no mesmo nível do reservatório 1 (R1). Em seguida, abrindo-se a válvula de gaveta passa a escoar uma vazão do reservatório 1 (R1) ao reservatório 2 (R2) pela tubulação de seção constante. Após estabelecer o regime, observa-se que os níveis de água nos piezômetros são menores quanto mais distantes estão os piezômetros do reservatório R1. A diminuição dos níveis de água nos piezômetros são provocados pela dissipação da energia em forma de calor e de turbilhões que se forma na corrente liquida. Surgem então as diferenças de níveis entre os piezômetros e o reservatório R1, que serão indicadas por: Δh0,1; Δh0,2 e Δh0,3.Estas diferenças de níveis é que se denominam de perdas de carga. Estas perdas de carga correspondem respectivamente aos trechos dos piezômetros ao reservatório R1. Entre os dois reservatórios existem também uma diferença de níveis Δh, que também é a perda de carga que ocorre na tubulação que liga estes reservatórios (TAKAMI, 2005). 25 Figura 12 – Representação da perda de carga Fonte: Takami, 2005. A figura 9 mostra um trecho de tubulação que apresenta seção uniformemente decrescente por onde escoa uma vazão constante Q. Neste caso a perda de carga Δh1,2 é dada pela diferença das energias de pressões, de velocidades e de cotas das seções (1) e (2). Figura 13 - Perda de carga entre duas seções de um conduto convergente Fonte: Takami, 2005. 26 Assim isolando o termo da perda de carga da equação 14, temos: =( (18) 3.6.2 Estudo da perda de carga Segundo Takami (2005), as perdas de carga podem ser divididas em: a) Perda de carga distribuída ( ) – são aquelas que ocorrem ao longo das tubulações. b) Perda de carga localizadas ou singulares ( ) – causada por peças especiais e demais singularidades de uma instalação hidráulica. A soma das perdas distribuídas e localizadas constitui a perda de carga total que será simbolizada por : = + (19) 3.6.3 Perda de carga distribuída no regime laminar Dar-se o nome de regime laminar ao tipo de escoamento em que as partículas fluidas de um líquido apresentam trajetórias bem definidas que não se cruzam (NEVES, 1998). Pode ser definido também através do número de Reynouds como: Re < 2.000. Um regime laminar só raramente ocorre na prática, como, por exemplo, no escoamento de líquidos muitos viscosos, tais como os óleos pesados. Em um regime laminar; o líquido se desloca em camadas concêntricas que deslizam umas sobre as outras, e como o movimento é uniforme, deve haver equilíbrio entre as forças que provocam o movimento e aqueles que tendem a sustá-lo (NEVES, 1979). O perfil de velocidades que se forma no escoamento em regime laminar é parabólico e para condutos cilíndricos a expressão da velocidade é dada por: v = Vmáx[1 – (r/R)2], sendo v uma velocidade genérica quando o raio for r , Vmáx a velocidade máxima do escoamento que ocorre no centro do conduto e R raio do conduto (TAKAMI, 2005). 27 A equação de Hagen- Poiseuille para perda de carga , que ocorre entre duas seções de um conduto cilíndrico de diâmetro D, separadas por uma distância L, por está escoando a vazão Q, de um fluido de massa específica 𝜌, viscosidade absoluta μ, conforme a figura 10 é dada por: Figura 14 –Perda de carga no regime laminar Fonte: Takami, 2005. (20) como: μ = 𝜌.v e 𝛾 = 𝜌.g, (21) 3.6.4 Determinação do fator de atrito para regime laminar No regime laminar ( , é independente da rugosidade relativa, e é unicamente função do número de Reynolds, e dado pela expressão devida a equação de Poiseuille: 28 (22) Observa-se que essa fórmula não envolve fatores empíricos ou coeficientes experimentais de qualquer natureza, só inclui dados relativos às propriedades do fluido (viscosidade, peso especifico). Num diagrama logarítmico, esta expressão é representada por uma reta, chamada reta de Poiseuille (LENCASTRE, 1972). 3.6.5 Perda de carga distribuída no regime turbulento e a fórmula universal da perda de carga distribuída No regime do tipo turbulento (Re> 4.000) as partículas fluidas apresentam movimento desordenado e a velocidade de escoamento apresenta em qualquer instante uma componente transversal (NEVES, 1998). Para este tipo de escoamento Matos e Falco (1992) faz as seguintes considerações: O regime turbulento não permite uma analise exclusivamente teórica, sendo necessária alguma ajuda de dados experimentais. No regime laminar, a tensão de atrito (ζ = )é gerada devido ao movimento de moléculas de uma região de maior velocidade para um de menor velocidade ou vice-versa, através de uma superfície intermediaria A-C. Figura 15 - Regiões de diferentes velocidades no regime laminar Fonte: Matos; Falco, 1992. O coeficiente de viscosidade μ é uma constante para um determinado fluido a uma determinada temperatura. Entretanto a tensão ζ varia, devido a variação do gradiente de velocidade ( ). No regime turbulento, um mecanismo similar acontece. Entretanto, o 29 movimento molecular é substituído por um movimento de partículas e flutuações nas velocidades das partículas que são originadas. De um modo geral, a tensão de atrito fluido gerada é formada por uma parcela laminar e uma parcela turbulenta. , Onde: (23) = viscosidade turbulenta, cujo valor pode variar de zero a valores bem superiores ao da constante . Se o regime é laminar, é zero e a equação anterior reduz-se a ζ = . Se o regime é turbulento, três regiões distintas existem (fig. 12). Figura 16 – Três regiões do regime turbulento Fonte: Matos; Falco, 1992. Desde que não podem existir flutuações de velocidade na direção à parede da tubulação, o regime na região 1 (fig. 12) é laminar, sendo conhecido como subcamada laminar do regime turbulento. Na região 3 (fig. 12), o regime é turbulento e a tensão de atrito seria gerada por sendo o efeito viscoso desprezível. Entre estas duas regiões previamente descritas, temos uma região de transição (região 2), onde ambos os efeitos , viscoso e turbulento tem importância. Portanto, as flutuações da velocidade, a variação da viscosidade turbulenta ( )ea existência de três regiões distintas, entre outros fatores, ocasionam a necessidade de tratamento teórico-experimental para a perda de carga no regime turbulento. A forma da função determinada por Darcy-Weisbach é a seguinte: 30 (24) onde: = perda de carga, m; = fator perda de carga, adimensional; = comprimento da tubulação, m; = diâmetro interno da tubulação m; = velocidade de escoamento, m/s; = aceleração da gravidade, m/s². O fator é obtido através de fórmulas teórico-experimentais e é uma função do número de Reynolds e da rugosidade relativa (ε/D) da tubulação em estudo. 3.6.6 Ábaco de moody De acordo com Matos e Falco (1992) o coeficiente de atrito também pode ser determinado graficamente com o auxilio do gráfico de Moody ou ábaco de Moody figura. 13. No ábaco de Moody (fig. 13), podemos verificar que: - diminui se aumenta e/ou ε/D diminui - Existem três zonas demarcadas: a) zona laminar ( ) b) zona crítica (2000 4000) c) zona turbulenta ( 4000) que compreende duas subzonas: zona de transição e zona completamente turbulenta. No regime laminar, o coeficiente de atrito e a perda de carga são independentes da rugosidade relativa (ε/D). No regime completamente turbulento, as linhas correspondentes a ε/D tornam-se horizontais e o coeficiente é independente do número de Reynouds. A linha pontilhada da figura 13 a partir do qual o regime é completamente turbulento, pode ser aproximada pela expressão: 31 Figura 17 – Ábaco de Moody = 1000/(ε/D). (25) Fonte: Evangelista, [s.d.]. 3.6.7 Equação de Colebrook-White A fórmula universal para perda de carga, a equação de Darcy-Weisbach, que foi proposta em 1845, só teve seu fator de atrito definitivamente estabelecido em 1939, quase cem anos depois, através da equação de Colebrook-White, que apresenta a seguinte forma (CAMARGO, 2011): (26) 32 onde: = fator de atrito (adimensional); K = rugosidade equivalente da parede do tubo (m); D = diâmetro interno do tubo (m); Re = número de Reynouds (adimensional). A equação de Colebrook-White é dedicada aos fluidos em regime turbulento (Re 4000), onde f é função do diâmetro da tubulação e da rugosidade da parede interna, do líquido escoado e de sua velocidade de escoamento. A relação entre a rugosidade da parede e o diâmetro da tubulação (k/D) é denominada rugosidade relativa. A comparação do valor de rugosidade relativa com a espessura do filme laminar permite classificar os condutos em escoamentos de regime turbulento em lisos e rugosos. Na Tabela 1 são apresentados valores de rugosidade (k) dos diversos materiais utilizados na fabricação de tubos comerciais (AZEVEDO NETO, 1998 apud EVAGELISTA, [s.d.]). Tabela 1 – Valores de rugosidade (K) dos diversos materiais. Material Tubos novos Tubos velhos Aço galvanizado Aço rebatido Aço revestido Aço soldado Chumbo Menor que Menor que Menor que Menor que Vidro Menor que Menor que Plastico Menor que Menor que Cimento Amianto Cobre ou Latão Concreto bem acabado Concreto ordinário Ferro Forjado Ferro Fundido Ferro Fundido com Revestimento asfáltico Madeiras em aduelas Manilhas cerâmicas Fonte: adaptado de Azevedo Neto, 1998. 33 3.6.8 Método de resolução de equações implícitas Nota-se que se trata de uma equação implícita, onde, a variável aparece nos dois lados da equação, não sendo possível explicita-la. Tais equações podem ser resolvidas por métodos numéricos, que se trata de equações matemáticas repetidas, é o caso dos métodos iterativos (CAMARGO, 2001). Camargo (2001) sugere o seguinte procedimento para a resolução de equações implícitas: inicialmente ordena-se adequadamente a equação, e arbitra-se um valor inicial qualquer para a variável procurada que está no seu segundo membro. Com o valor inicial já arbitrado, calcula-se um novo valor para esta mesma variável procurada, mas para a que está no primeiro membro. Se a diferença entre o valor inicial e o novo valor calculado estiver fora da precisão desejada, repete-se esta operação, porém colocando como valor inicial o novo valor calculado. Se a diferença aumentar diz-se que os valores estão divergindo, e se diminuir diz-se que os valores estão convergindo para a solução. O número de repetições, isto é, o número de iterações poderá ser pequeno ou não, dependendo do método a ser utilizado, e se sucederá até que a diferença seja suficientemente pequena ou compatível com a precisão desejada. O mesmo autor ainda deduz o seguinte esquema, passo-a-passo, para a resolução de tais problemas: 1- Arbitra-se um valor inicial qualquer para a variável do segundo membro. 2- Calcula-se novo valor para a mesma variável que está no primeiro membro. 3- Compara-se a diferença entre o valor calculado e o valor inicial com a tolerância estabelecida. 4- Se maior, o novo valor passa a ser o valor inicial, e volta-se para o passo (2). Se menor passa-se para o passo (5). 5- O corrente valor da variável é o valor procurado. 3.6.9 Equações explícitas para a determinação do fator de atrito de Darcy-Weisbach 34 Apesar de ser usada como padrão de referência, a equação de Colebrook-White, apresenta o inconveniente de ser implícita para o fator de atrito, sendo necessários métodos iterativos para sua resolução. Alternativamente a esta equação alguns autores desenvolveram equações explícitas para o mesmo fator. Azevedo Neto (1998) cita as seguintes equações: 3.6.9.1 Von Kármán Foi desenvolvida em 1930, e estabeleceu uma fórmula teórica, relacionando os valores de e de para tubos lisos: (27) Essa equação é valida para tubos lisos e para qualquer valor de entre o valor crítico e ( , compreendido = o). É teoricamente correta e os seus resultados têm sido comprovados experimentalmente. 3.6.9.2 Nikuradse Elaborada para tubos rugosos funcionando na zona de turbulência completa: (28) Os valores de são maiores do que os obtidos pela equação de Von Kármán. Nota-se que a equação de Nikuradse não inclui o número de Reynouds e que, portanto, para uma canalização de determinado diâmetro D, o valor de dependerá apenas da rugosidade. Camargo (2001) acrescenta as seguintes equações, que apresentam os menores erros em relação à equação de Colebrook-White: 35 3.6.9.3 Sousa-Cunha-Marques (1999): (Erro 0,123%) (29) 3.6.9.4 Haaland (1983): (Erro 0,220%) (30) 3.6.9.5 Barr (1972): (Erro 0,375%) (31) 3.6.9.6 Swamee-Jain (1976): (Erro: 0,386%) (32) 3.6.9.7 Churchill (1973): (Erro: 0,393%) (33) 3.6.10 Fórmulas práticas para a determinação da perda de carga 36 3.6.10.1 Fórmula de Hazen-Williams (1903-1920) É uma fórmula que resultou de um estudo estatístico cuidadoso, no qual foram considerados os dados experimentais disponíveis, obtidos anteriormente por um grande número de pesquisadores, bem como dados de observações dos próprios autores. Recomendase a fórmula de Hazen-Williams para canalizações com diâmetro superior a 50 mm (2”). Entre outras vantagens, essa fórmula pode ser aplicada tanto as tubulações forçadas, como aos condutos livres. Atualmente é a expressão de emprego mais comum (AZEVEDO NETO, 1973). A fórmula de Hazen-Williams, com seu fator numérico em unidades SI, é a seguinte: (34) onde: hf = perda de carga, em m; Q = Vazão, em m³/s; C = Coeficiente adimensional que depende da natureza (material e estado) das paredes dos tubos (ver Tabela 2); L = é comprimento entre os dois pontos da tubulação em que se deseja calcular a perda de carga hf, em m; D = diâmetro interno da tubulação, em m. Através de um grande número de experiências foi possível obter o valor do coeficiente C dado pela Tabela 2 a seguir. 37 Tabela 2 – Valores do coeficiente de atrito (C) da formula de Hazen-Williams. MATERIAIS Aço corrugado (chapa ondulada) Aço com junta lock-bar (tubos novos) Aço com junta lock-bar (em serviço) Aço galvanizado Aço rebitado novo Aço rebitado em uso Aço soldado novo Aço soldado em uso Aço soldado com revestimento especial Chumbo Cimento amianto Cobre Concreto com bom acabamento Concreto com bom acabamento comum Ferro fundido novo Ferro fundido (sem revestimento) após 15-20 anos Ferro fundido (sem revestimento) usado Ferro fundido com revestimento de Cimento Grês cerâmico vidrado (manilhas) Latão Madeira em aduelas Tijolos condutos bem executados Vidro Plástico COEFICIENTE C 60 130 90 125 110 85 130 90 130 130 140 130 130 120 130 100 90 130 110 120 130 100 140 140 Fonte: adaptado de Takami, 2005. 3.6.10.2 Equação de Flamant (1892) A fórmula de Flamant tem sido mais comumente usada para encanamentos de pequeno diâmetro, de ferro, aço e aço galvanizado (instalações prediais, etc.). O limite de emprego indicado é D de 10 a 1000 mm. No Sistema Internacional de Unidades, a equação de Flamant tem a seguinte apresentação (AZEVEDO NETO, 1973): (35) 38 onde: = perda de carga entre dois pontos da tubulação, em m; b = coeficiente, adimensional, que depende da natureza (material e estado) das paredes dos tubos; V = velocidade média da água, em m/s; L = é comprimento entre os dois pontos da tubulação em que se deseja medir a perda de carga, em m; D = diâmetro interno da tubulação, em m, sendo recomendado observar o limite entre 0,01m e 1,0m. Os seguintes valores do coeficiente b (Tabela 3) são utilizados na fórmula de Flamant (AZEVEDO NETO, 1973): Tabela 4 – Valores do coeficiente de atrito (b) da fórmula de Flamant.. b Material 0,00023 Tubos de ferro ou aço 0,000185 Tubos novos 0,000185 Canalização de concreto 0,000140 Canos de chumbo Fonte: adaptado de Azevedo Neto, 1973 3.6.11 Perda de carga localizada Na prática, as canalizações não são constituídas exclusivamente por tubos retilíneos e de mesmo diâmetro. Usualmente, incluem ainda peças especiais e conexões que, pela forma e disposição, elevam a turbulência, provocam atritos e causam o choque de partículas, dando origem a perdas de carga. Além disso, apresentam-se nas canalizações outras singularidades, como válvulas, registros, medidores, etc., também responsáveis por perdas dessa natureza (AZEVEDO NETO, 1973). Segundo Matos e Falco (1992), as perdas de carga localizadas são aquelas devidas a distúrbios locais do fluxo ao passar por acidentes (válvulas, joelhos, derivações, etc.). No caso de tubulações de grande extensão, estas perdas podem ser insignificantes em relação à 39 perda normal; entretanto, em outros casos (tubulação de sucção em um sistema de bombeamento), elas podem ser representativas em relação às perdas normais. O mesmo autor ainda afirma que, a perda de carga localizada ( ) pode ser determinada através de dois métodos: método direto e método do comprimento equivalente. 3.6.11.1 Método direto: Nesse método a perda de carga localizada é determinada através da expressão geral das perdas localizadas, que é dada por: (36) onde: V = é a velocidade média do fluxo (m/s) que, no caso das ampliações e reduções refere-se, geralmente, à secção de maior velocidade ou, no caso das peças especiais (registros, curvas etc.), refere-se à velocidade média na tubulação; K = é um coeficiente empírico que é praticamente constante para valores de Número de Reynolds (Re) maior que 50. 000. Valores do coeficiente K, para os elementos mais comuns das canalizações, são apresentados na Tabela 4 a seguir: 40 Tabela 5 – Valores do coeficiente (K) da equação da perda de carga localizada. PERDA DE CARGA EM PEÇAS ESPECIAIS Alargamento gradual K = 0,30 Bocais K = 2,75 Curva de raio longo K = 0,25 a 0,40 Curva de raio curto (cotovelo de 90°) K = 0,90 a 1,50 Curva de 45° K = 0,20 Cotovelo de 45° K = 0,40 Curva de 22° K = 0,10 Curva de retorno K = 2,20 Crivo K = 0,75 Redução gradual K = 0,15 Medidor venturi K = 2,50 Registro de gaveta aberto K = 0,20 Registro de globo aberto K = 10 Registro de ângulo aberto K=5 Junção K = 0,40 T de passagem direta K = 0,60 T de saída lateral K = 1,30 T de passagem bilateral K = 1,80 Válvula de retenção K = 2,50 Válvula de pé K = 1,75 Comporta aberta K = 1,00 Fonte: adaptado de Evangelista,[ s.d]. 3.6.11.2 Método do comprimento equivalente Uma canalização que compreende diversas peças especiais e outras singularidades, sob o ponto de vista da perda de carga, equivale a um encanamento retilíneo de comprimento 41 maior. É nessa simples ideia que se baseia um novo método de grande utilidade na prática para a consideração das perdas de carga (AZEVEDO NETO, 1973). Este método consiste em fixar o valor do comprimento reto de tubulação que reproduziria, nas mesmas condições, a mesma perda de carga que o acessório em questão (MATOS; FALCO, 1992). A figura abaixo ilustra esse processo: Figura 18 – Representação dos comprimentos equivalentes Fonte: Evangelista, [s.d.] A perda de carga ao longo das tubulações pode ser determinada pela fórmula de Darcy-Weisbach, dada pela equação 24: Valores de comprimento equivalentes para os elementos mais comuns das canalizações são apresentados na Tabela 5 a seguir: 42 Curva de 90° raio longo Curva de 45° raio longo Curva de 90° raio curto Curva de 45° raio curto T de 90° passagem direta T de 90° saída lado T de 90 saída bilateral Entrada normal Entrada de borda Saída de canalização Válvula de pé e crivo Válvula de retenção tipo leve Válvula de retenção tipo pesada Registro globo aberto Registro de gaveta aberto Registro de ângulo aberto Tabela 5 – Valores de comprimento equivalentes para os elementos mais comuns das canalizações. 15 1,1 0,4 0,4 0,2 0,7 2,3 2,3 3 0,9 0,8 8,1 2,5 3,6 11,1 O,1 5,9 20 1,2 0,5 0,5 0,3 0,8 2,4 2,4 0,4 1 0,9 9,5 2,7 4,1 11,4 0,2 6,1 25 1,5 0,7 0,6 0,4 0,9 3,1 3,1 0,5 1,2 1,3 13,3 3,8 5,8 15 0,3 8,4 32 2 1 0,7 0,5 1,5 4,6 4,6 0,6 1,8 1,4 15,5 4,9 7,4 22 0,4 10,5 40 3,2 1,3 1,2 0,6 2,2 7,3 7,3 1 2,3 3,2 18,3 6,8 9,1 35,8 0,7 17 50 3,4 1,5 1,3 0,7 2,3 7,6 7,6 1,5 2,8 3,3 23,7 7,1 10,8 37,9 0,8 18,5 60 3,7 1,7 1,4 0,8 2,4 7,8 7,8 1,6 3,3 3,5 25 8,2 12,5 38 0,9 19 75 3,9 1,8 1,5 0,8 2,5 8 8 2 3,7 3,7 26,8 9,3 14,2 40 0,9 20 100 4,3 1,9 1,6 1 2,6 8,3 8,3 2,2 4 3,9 28,6 10,4 16 42,3 1 22,1 125 4,9 2,4 1,9 1,1 3,3 10 10 2,5 5 4,9 37,4 12,5 19,2 50,9 1,1 26,2 150 5,4 2,6 2,1 1,2 3,8 11,1 11,1 2,8 5,6 5,5 43,4 13,9 21,4 56,7 1,2 29,9 mm Fonte: adaptado de Evangelista, [s.d.] 43 3.6.12 Uma simplificação Verifica-se que a relação entre o comprimento equivalente (LE) das diversas peças e seu diâmetro (D) é praticamente constante. Desta forma, o comprimento equivalente (LE) das diversas peças pode ser expresso em número diâmetros da tubulação (EVANGELISTA, s.d.). Valores de comprimento equivalente (LE), em número diâmetros dos elementos mais comuns das canalizações, são apresentados na Tabela 6 abaixo: Tabela 6 – Valores de comprimento equivalente (LE), em número de diâmetros dos elementos mais comuns das canalizações. Perda de carga em peças especiais Peça Comprimento (em número de diâmetro) Alargamento gradual 12 Curva de 90° de raio longo 30 Curva de 90° de raio curto 45 Curva de 45° de raio longo 15 Cotovelo de 45° 15 Entrada normal 17 Entrada de borda 35 Redução gradual 6 Registro de gaveta aberto 8 Registro de globo aberto 350 Registro de ângulo aberto 170 Saída de canalização 35 T de passagem direta 20 T de saída lateral 50 T de saída bilateral 65 Válvula de pé e crivo 250 Válvula de retanção 100 Fonte: adaptado de Evangelista, [s.d.] 44 3.6.13 Perda de carga total A perda de carga total ( ) ao longo de uma canalização é o resultado da soma das perdas de carga ao longo dos trechos retilíneos (perda de carga contínua ) com as perdas de carga nas conexões e peças especiais (perda de carga localizada) (EVANGELISTA, [s.d.]), dada pela equação 19. = + 45 4 RESULTADOS E DISCUSSÃO 4.1 – Qual a potência teórica da bomba para a instalação esquematizada a seguir, considerando-se que a vazão de água transportada é de 10 m3 /h? Solução: Cálculo do fluxo de massa: 10 m3 /h / 3600 s = 0,0027 m3/s x 1000 = 2,77 l/s, ou seja, 2,77 kg/s Cálculo de perdas localizadas – Conforme tabela da apostila para o PVC e para o metal: Lsucção = Lvalv. pé + Lcurva + Ltrecho reto Lsucção = 18,3 + 9 + 1,2 = 28,5 m Lrecalque = Lrg + Lvr + Ltrecho reto + 3 Lcurvas + Lsaída Lrecalque= 0,4 + 6,4 + 33 + (3 x 0,9) + 1,5 = 44 m Tendo a área de cada secção e a vazão (0,00277 m3/s), a velocidade de escoamento da água no ponto 2 (saída) é determinada por: V2= Vazão / Área 2 = 1,371 m/s Já a velocidade da sucção é determinada pela equação: V1= Vazão / Área 1 = 2,43 m/s Com as velocidades podemos determinar os números de Reynolds para a sucção e para o recalque: 46 Re = V . D / n onde n = 1,006 x 10-6 Re sucção = 9,2 x 104 Re recalque = 6,9 x 104 Com Reynolds e sabendo que na sucção o tubo é liso e no recalque o tubo tem rugosidade estimada da forma e/D = 0,03, encontramos os valores dos fatores de atrito f da sucção e do recalque. Com os valores de f podemos calcular a perda de energia na sucção e no recalque: Logo temos que = 40,85 m e que = 47,21 m O valor da perda total de energia é de 88,06 m Finalmente, após as devidas simplificações na equação de Bernoulli, podemos calcular a potência da bomba da seguinte forma: V2 2 1,3712 Wb m gz 2 et 2,77. 9,81 17 88,06 708,5 W 2 2 47 5 MATERIAL E MÉTODOS Neste trabalho, foram utilizados dados de literaturas de hidráulica além de apostilas e dissertações sobre perda de carga. Para elaboração do trabalho foi feita uma revisão bibliográfica do tema abordado incluindo desde os principais autores e equações, como a de Darcy-Weisback e Colebrook-White, até os menos conhecidos, mas não menos importantes, como Sousa-Cunha-Marques e Haaland. Também foi levada em consideração para a elaboração do trabalho, a didática com que são apresentadas as equações e definições a fim de propiciar uma maior perceptibilidade na compreensão, visando contribuir de maneira efetiva para o aprimoramento do conhecimento do autor e daqueles que vierem a utilizar-se deste. 48 6 CONCLUSÃO Neste trabalho, foram apresentadas, de maneira satisfatória, as principais equações e princípios da perda de carga em condutos forçados, assim como seus respectivos autores e literaturas. A revisão sobre o tema em questão objetivou-se em complementar as literaturas pesquisadas fornecendo-lhes dados obtidos em obras diversas, de tal maneira, que cada obra servisse de complemento à outra, obtendo-se assim, um trabalho que abrangeu as informações de cada um destes. Desta maneira foi possível cumprir com a proposta principal do presente trabalho, a de propiciar um material didático e completo que sirva como ferramenta de pesquisa para aqueles que vierem a se utilizar-se deste. 49 REFERÊNCIAS ALVES, Felipe dos Santos. Projeto de bancada hidráulica de testes de válvulas direcionais. 2009. 40 f. Monografia (Graduação em Engenharia Mecânica-Automação e sistemas)-Universidade São Francisco, Itatiba, 2009. AZEVEDO NETO, J. M.; ALVARES, G. A. Manual de hidráulica. 6. ed. São Paulo: Edgard Blücher, 1973. AZEVEDO NETO, J. M. Manual de hidráulica. 8. ed. São Paulo: Edgard Blücher, 1998. CAMARGO, Luiz A. Análise de escoamento em condutos forçados: Uso das Equações de Darcy-Weisbach e Colebrook-White. Disponível em: <http://www.hidrotec.xpg.com.br/condutos.htm>. Acesso em: 30 Abr. 2011. CAMARGO, Luiz A. Equações explícitas para o fator de atrito de Darcy-Weisbach. Disponível em: < http://www.hidrotec.xpg.com.br/EquExpli.htm>. Acesso em: 02 Maio. 2011. CARDOSO, Gabriel Greco de Guimarães. Índice geométrico na determinação da perda de carga localizada em conexão de emissores sobre polietileno de pequeno diâmetro. 2007. 64 f. Dissertação (Mestrado em agronomia) – Escola Superior de Agricultura Luiz de Queiroz, Piracicaba, 2007. EVANGELISTA, Adão W. P. Condução de água. [s.d.] Disponível em: <http://www.ufg.br/this2/uploads/files/67/3.2__Condutos_For_ados.pdf>. Acesso em: 14 mar. 2011. FALCO, Reinaldo de; MATOS, Edson Ezequiel de. Bombas industriais. 2. ed. Rio de Janeiro: Mcklausen, 1992. 50 LENCASTRE, Armando. Manual de hidráulica geral. Ed. da Universidade de São Paulo. São Paulo: Edgard Blücher, 1972. NEVES, Eurico Trindade. Curso de hidráulica. 6. ed. Porto Alegre: Globo, 1979. TAKAMI, Renato. Hidráulica 2: Estudo de perda de carga sistema elevatório; Fórmulas práticas de cálculos de perda de carga. Disponível em:< http://www.ceset.unicamp.br/~mariaacm/CET0301/Hidraulica%202.pdf>. Acesso em: 12 Abr. 2011.

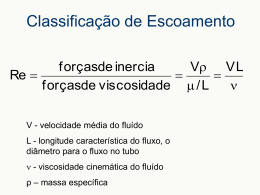

Download