Introdução ao Estudo da Fadiga

Mecânica

Universidade Estadual de Campinas

Faculdade de Engenharia Mecânica

Departamento de Projeto Mecânico

Wallace Gusmão Ferreira, Eng. Mec.

Mestrando em Eng. Mecânica

Orientador: Prof.Dr. Marco Lúcio Bittencourt

COMET- Computational Mechanics Tools Group

http:\\www.fem.unicamp.br\~comet

Campinas, SP, Brasil. Janeiro de 2001.

Universidade Estadual de Campinas

Faculdade de Engenharia Mecânica

Departamento de Projeto Mecânico

Sumário

•

•

•

•

•

Introdução

Resumo Histórico

Metodologias de Projeto

Linhas de Pesquisa em Elementos Finitos

Conclusões e Perspectivas Atuais

Sumário

Definição

Fadiga é um tipo de falha mecânica, causada

primariamente pela aplicação repetida de

carregamentos (tensões ou deformações) variáveis,

sendo caracterizada pela geração e propagação lenta e

gradual de trincas que levam à ruptura e ao colapso

súbito do componente.

Introdução

Definições

É um fenômeno complexo, de caráter extremamente

estatístico, dependente de diversos fatores como:

carregamento, geometria, microestrutura do material,

fatores ambientais (temperatura, meio, umidade, etc.) e

processos de fabricação (tensões residuais, acabamento

superficial, defeitos, etc.).

Introdução

Definições

A maioria das falhas que ocorrem em componentes

mecânicos é decorrente da fadiga (80% a 90%). Em

geral, os níveis de tensão em que ocorre a ruptura em

carregamento variável são muito inferiores aos

necessários para ruptura em carregamento estático.

Introdução

Definições

Os fenômenos de fadiga mecânica se subdividem em:

• Fadiga Mecânica Convencional (condições ambientes

normais);

• Fadiga de Fluência (altas temperaturas);

• Fadiga Termo-mecânica (temperatura e carregamento

variáveis);

• Fadiga de Contato Cíclico (superfícies deslizantes).

Introdução

~1830-1860:

• Contexto da Revolução Industrial Européia;

• Uso intensivo de metais em construções mecânicas

(pontes, indústria ferroviária, máquinas têxteis, etc.);

• Aumento do número de acidentes e mortes: 1842 em

Versailles ~60 mortes em acidente ferroviário (primeiro

laudo técnico detalhado);

• Inglaterra: Pesquisas em elementos de máquinas

descrevendo fratura e características microestruturais.

Resumo Histórico

1860-1900:

Wöhler (1860- Alemanha, Indústria Ferroviária):

• Primeiro estudo experimental sistemático. Ensaios em

escala real de componentes sob carregamento cíclico.

• Cargas cíclicas << Cargas Estáticas;

• Levantamento de dados S-N (Tensão vs. N. Ciclos);

• Conceitos de limite para vida infinita ou Limite de

Resistência à Fadiga (grande maioria dos aços);

Resumo Histórico

1860-1900:

Bauschinger (1886):

• Confirmação dos estudos de Wöhler.

• Constatação da variação das propriedades elásticas

devido a cargas cíclicas (Encruamento ou

Amaciamento);

Fim do sec. XIX: Primeiros conceitos de “projeto” e

dimensionamento quanto à fadiga. ~80 artigos técnicos

publicados na última década.

Resumo Histórico

1900~1950:

Ewing & Humfrey (1903, Suécia):

• Interpretação das propriedades microestruturais de

materiais cristalinos. Teoria de Cristalização;

• Definição das “bandas de deslocamento” em materiais

cristalinos;

• Estudos dos micromecanismos da fratura;

• Colapso do componente devido a uma única trinca

“dominante”;

Resumo Histórico

1900~1950:

• Primeiras leis empíricas para o Limite de Resistência

(Basquin 1910), Relação S-N;

• Medição de laços de histerese em plasticidade cíclica

(Baristow 1910, Inglaterra);

• Estudos em vibrações, efeitos de tratamentos térmicos

e processos de fabricação;

• 1926/27: Primeiros livros (EUA e Inglaterra);

• ~1920-1930: Reconhecimento científico dos estudos

em fadiga;

Resumo Histórico

1900~1950:

• Palmgren (1924)/ Miner (1954): Definição do

conceito de Acúmulo de Dano. Regra de acúmulo

linear de dano (Regra de Miner).

• Coffin & Manson (1954): Consideração dos efeitos da

deformação plástica. Conceito de “deformação” cíclica.

Levantamento de curvas -N (Relações de CoffinManson ). Fadiga de baixo ciclo.

Resumo Histórico

1950-2000:

• Preocupação em definir bases matemáticas sólidas.

Métodos analíticos compatíveis com os experimentos;

• Grande avanço da Mecânica da Fratura com base nos

conceitos de análise de tensões, Inglis (1913) e

conceitos de energia em fratura, Griffith (1921);

Resumo Histórico

1950-2000:

Paris & Anderson (1961):

• Fator de concentração de tensões em trincas (K);

• Teorias de propagação de trincas (da/dN) em função de

K em carregamentos estáticos e cíclicos;

Resumo Histórico

1950-2000:

• Avanços nos estudos em propriedades microestruturais

(microscopia eletrônica, laser, raios-X, etc), efeitos

ambientais e processos de fabricação,carregamentos

complexos (aleatórios e multiaxiais), materiais

diversos, análise estatística, etc. (últimas 4 décadas).

• Modelos de acúmulo de dano mais adequados, com

base na Mecânica do Contínuo: Mecânica do Dano:

Kachanov (1958) e Rabotnov (1959), Lemaitre,

Chaboche e Krajcinovic (1980-2000);

Resumo Histórico

Ciclo de Vida de um Componente

-Processo de Falha-

Metodologias de Projeto

Metodologias de Vida Total

Prevê apenas a fase de nucleação de trincas:

Método S-N ou de Wöhler:

• Fadiga de Alto Ciclo (103 ~ 104 < N < 106 ~107 ciclos);

• Considera apenas deformações Elásticas;

• Linear;

Método -N ou de Coffin-Manson:

• Fadiga de Baixo Ciclo (N < 103 ~ 104 ciclos);

• Considera deformações Elasto-plásticas;

• Não-Linear;

Metodologias de Projeto

Metodologias de Vida Total

Considerações adicionais:

• Efeitos geométricos (Concentração de Tensões);

• Efeitos de carregamentos complexos: carregamentos

multiaxiais e/ou de amplitude variável (Acúmulo de

Dano);

• Efeitos probabilísticos;

• Efeitos dinâmicos (freqüência do carregamento,

vibrações);

• Efeitos ambientais.

Metodologias de Projeto

Metodologia Tolerante ao Dano

Prevê a propagação de uma trinca dominante:

• Mecânica da Fratura (Linear e Não-Linear);

• Método de Paris: da/dN (Propagação de Trincas);

Considerações Adicionais:

• Mesmas considerações adicionais das metodologias de

vida total.

Metodologias de Projeto

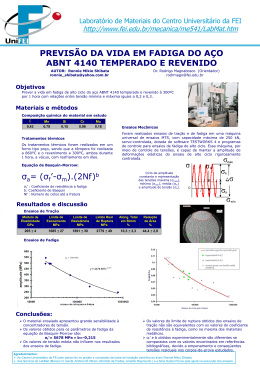

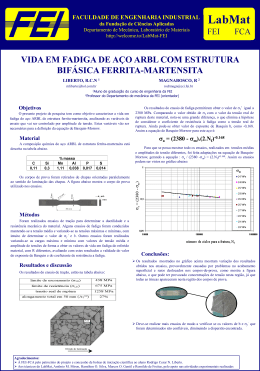

Resumo do Método S-N

• como regra geral, o método S-N só deve ser aplicado quando as

máximas tensões atuantes nos pontos críticos da peça forem

menores que a resistência ao escoamento do material, já que a

análise de tensões usada neste método é linear elástica!

• ao contrário do -N, o S-N não considera de forma explícita os

efeitos plásticos cíclicos eventualmente presentes nas raízes dos

entalhes e, como aquele, não reconhece a presença de trincas;

• logo, o método SN só é apropriado às previsões das vidas longas

(de iniciação de trincas de fadiga, Fadiga de Alto Ciclo).

Método S-N

• O método S-N correlaciona o trincamento por fadiga de

qualquer peça complexa com o de pequenos CPs, que tenham a

mesma resistência que o ponto crítico da peça (em geral a raiz

de um entalhe), e que sejam submetidos à mesma história de

tensões s que o solicita em serviço. A rotina básica de projeto

para o método S-N é:

1. Avaliar a resistência à fadiga do ponto crítico da peça;

2. Calcular a história de tensões nele induzida pelo carregamento

real;

3. Quantificar o dano acumulado pelos diversos eventos do

carregamento.

Método S-N

• a resistência à fadiga Sf não é uma constante do material mas

sim uma função não-linear de N, o número de ciclos de vida à

fadiga: S S ( N)

f

f

• a vida à fadiga decresce muito com o aumento da solicitação,

seguindo freqüentemente uma função do tipo: NSb c

• aços e alguns outros materiais podem apresentar um limite Se tal

que solicitações s/2 < Se não causam dano à peça (pode-se

projetar para vida infinita);

• o Se dos aços em geral está entre 106 e 107 ciclos; outros

materiais podem não apresentar este limite bem definido.

Método S-N

Método S-N

Avaliação da Resistência da Peça

• diversos fatores influenciam significativamente a vida à fadiga

de peças reais;

• esta é em geral medida em CPs padronizados (flexão rotativa,

cilíndricos, 8mm, polidos, sem entalhes ou tensões residuais,

testados na temperatura e na atmosfera ambientes).

Método S-N

• um roteiro para se estimar a curva S-N das peças de aço usa

NSb = c, se 103<N<106, e N = , se N>106:

Sf(103) = 0.9.Su

Se(106) = ka.kb.kc...0.5.Su, se Su < 1400MPa, ou

Se(106) = ka.kb.kc...700MPa, se Su > 1400MPa

• os diversos fatores ki quantificam o efeito de todos os

parâmetros que podem afetar a vida à fadiga da peça, quando

comparada com a dos CPs padrão, por exemplo: acabamento

superficial, gradiente de tensões (o tipo de carregamento,

tamanho e sensibilidade ao entalhe), temperatura e

confiabilidade estatística dos dados experimentais.

Método S-N

Método S-N

Efeito das Tensões Médias

• dano à fadiga é causado pela amplitude das tensões variáveis

sa = (smax- smin)/2 = s/2, mas as tensões médias

sm = (smax+ smin)/2 também influem;

• esta influência é quantificada por curvas sasm (note-se que

sm = 0 quando as curvas de Wöhler são obtidas sob flexão

rotativa);

• como todos os pontos de uma curva sasm têm a mesma vida à

fadiga, ela deve ser entendida como o lugar geométrico das

combinações sasm que causam o mesmo dano à peça

Método S-N

Método S-N

Curvas sasm Tradicionais

sa s m

• Goodman: sa Su 1

• Gerber:

sa

sa

• Soderberg:

• Elípse:

sa

sa

sm

Su

2

1

sa s m

1

sa S y

r

sm

Sm

Pode-se calcular a tensão

alternada sa que causa o

mesmo dano na peça que a

combinação sa.sm,

segundo qualquer uma

destas regras:

s

1

Método S-N

sa

sa

s

1 m

S m

s 1 / r

Método S-N

Acúmulo de Dano

• dano = perda parcial da funcionalidade

0 D 1, D = 0 peça virgem, D = 1 falha

• dano em fadiga é cumulativo e irreversível

• em geral, os carregamentos reais são complexos, isto é, podem

variar aleatoriamente no tempo;

• cada evento saismi de um carregamento complexo causa um

dano di , que reduz a vida da peça;

Método S-N

• como o dano por fadiga é causado primariamente pelas

variações do carregamento, este pode ser caracterizado pelas

seqüências equivalentes de seus picos e vales {smaxi, smini} ou

número de ciclos de suas componentes alternadas e médias

{ni, sai, smi}, que devem ser contados pelo método rain-flow;

• o dano causado por cada evento do carregamento pode ser

quantificado por di = ni/Ni, onde Ni é o no de ciclos que a peça

duraria se apenas saismi nela atuasse, e ni o no de ciclos do

i-ésimo evento do carregamento complexo ;

• a regra de Palmgren-Miner ou de acúmulo linear de dano prevê

falha quando:

(n / N ) 1

i

i

Método S-N

Método Rain-Flow para Contagem de Ciclos

Método S-N

Para quantificar o dano à fadiga causado por cada evento

{ni, sai, smi} de um carregamento complexo:

• di = ni/Ni , onde ni é o no de ciclos durante os quais atua o

evento saismi , e Ni é o número de ciclos que a peça duraria se

apenas este evento nela atuasse;

• como NSb = c, e como saismi equivale à s,ai, é

ni

b

c

N

d

(

s

)

fácil calcular:

i

sai b i c ai

• para quantificar o dano de todo o carregamento, basta usar a

regra de acúmulo linear de dano de Palmgren-Miner:

(n / N ) 1

i

i

Método S-N

Carregamentos Multiaxiais

No caso de carregamentos multiaxiais deve-se

estabelecer um critério para calcular as tensões

equivalentes no ponto que está sendo considerado no

projeto. Em problemas de fadiga os critérios mais

utilizados são os de von Mises ou Tresca.

Método S-N

Resumo do Método N Clássico

•

•

•

•

A gama das deformações atuantes no ponto crítico da peça é

correlacionada com o número de ciclos para iniciar a trinca, N

esta modelagem requer quatro tipos de informação:

uma relação s, para descrever os laços de histerese

elastoplástica na raiz do entalhe,

uma regra de concentração para transformar tensões e

deformações nominais sn e n em s e ,

uma relação entre a amplitude de deformações e a vida à

fadiga N, e

uma regra de acúmulo de dano.

Método N

• o método N só se aplica a peças não-trincadas;

• pode prever qualquer vida de iniciação;

• trabalha com tensões e deformações reais, usando relações

s tipo Ramberg-Osgood;

• considera o amaciamento ou encruamento cíclico do material;

• assume uma equação única para todos os laços de histerese:

p

1/ n

e

s s

a

2

2

2

2E 2K

• os coeficientes {K', n', s'f, 'f, b, c} são determinados por

métodos empíricos e encontram-se tabelados.

Método N

• usa a regra de Neuber para modelar a concentração de

deformações: 2

s

Kt

s n n

• que no caso de tensões nominais elásticas é dada por:

K 2t

s E

s 2n

• e usa a relação de Coffin-Manson para relacionar a

amplitude das deformações com a vida à fadiga:

sf

2 N b f (2 N) c

2

E

Método N

Curva Típica de Coffin-Manson

Método N

Carregamentos Complexos

• a forma de projetar nestes casos tem sido:

• contar pelo método rain-flow todos os eventos do

carregamento nominal sni, e calcular o dano por eles

povocado: di = ni/Ni, sendo Ni o no de ciclos que a peça

duraria se somente sni estivesse atuando;

• usar a regra de Plamgren-Miner para acumular o dano

total causado pelos diversos eventos do carregamento;

Método N

Acúmulo de Dano

O acúmulo de dano pode ser resumido à aplicação sucessiva de

dois conjuntos de equações quando os carregamentos nominais

são elásticos:

• calcula-se a tensão real si na raiz do entalhe usando Neuber:

1

s i n

s i2 2E s i

2

K

K t s ni 2

• a seguir calcula-se o i causado por si , e os correspondentes

Ni e di:

1

s i

2sf

s i n

i

2

E

2K

E

2 N i b

2 f 2 N i c d i

Método N

1

2N i

Propagação de Trincas por Fadiga

•

pode ser tratada eficientemente pelos conceitos

tradicionais da Mecânica da Fratura;

•

a taxa de propagação de trincas da/dN depende

primariamente da faixa ou gama de variação do fator

de intensidade de tensões K aplicado sobre a peça;

Método da/dN

Mecânica da Fratura

Mecânica da Fratura e a parte da Mecânica dos Sólidos

que trata do estudo do estado de tensões e deformações

em corpos com a existência de uma trinca

predominante. De um modo geral o estado de tensões,

considerando um sistema de coordenadas na ponta da

trinca e dado por:

K

s

ij

( r , )

2r

f

ij

( K , )

sendo que K (intensidade de tensões) e f(K,)

dependem dos modos geométricos de trinca.

Método da/dN

Modos Geométricos de Trinca

Método da/dN

Propagação de Trincas por Fadiga

• modela a vida à fadiga de peças trincadas;

• teve início no começo da década de 1960 com a

proposição da regra de Paris, a qual prevê uma relação

entre da/dN e K:

da

m

A K

dN

Método da/dN

Vantagens da Regra de Paris

• Paris mostrou que é o fator de intensidade de

tensões e não a tensão o parâmetro que controla

a propagação das trincas;

• Uma das primeiras idéias realmente inovadora

desde os tempos de Wöhler (Método Analítico);

• “simples” de ser usada em projeto.

Método da/dN

Limites da Regra de Paris

• curvas da/dN típicas possuem uma forma de “S”

característica em log-log;

• três fases bem distintas:

1. fase I, com limiar e derivada decrescente;

2. fase II, com derivada constante;

3. fase III, de derivada crescente até a fratura;

• a regra de Paris só descreve bem a fase II.

Método da/dN

Método da/dN

Método da/dN

Fase I

• vai tipicamente até 10-10 a 10-8 m/ciclo;

• possui um limiar de propagação Kth

• mecanismos descontínuos de crescimento ;

muito sensível à:

carga média;

microestrutura do material;

meio ambiente;

Método da/dN

Limiar de propagação Kth

• influenciado pelo fechamento das trincas;

• trincas só se propagam por fadiga cortando material que já foi

ciclicamente deformado;

• as faces da trinca de fadiga ficam embutidas num envelope de

deformações (plásticas) residuais trativas ;

• trincas de fadiga comprimem as suas faces quando

completamente descarregadas, e se abrem paulatinamente ao

serem carregadas;

Método da/dN

Método da/dN

Fase II

• tipicamente de 10-10~10-8 até 10-6~10-4 m/ciclo;

• controlada pelas deformações cíclicas que acompanham as

pontas das trincas de fadiga;

• pouco sensível à microestrutura, à carga média, ao meio

ambiente e à espessura da peça;

A regra de Paris funciona bem porque:

K depende da gama das deformações cíclicas;

a carga de abertura e a tenacidade do material pouco influem nas

taxas de propagação;

Método da/dN

Modelagem da Fase II

• estrias observadas por microscopia eletrônica;

• trincamento idealizado como quebra sucessiva, a cada ciclo, de

CPs tipo N de largura igual ao avanço da trinca por ciclo;

• CPs são submetidos a um carregamento crescente, a medida que

a ponta da trinca deles se aproxima;

• quebram quando acumulam o dano crítico que o material pode

suportar;

Método da/dN

Método da/dN

Fase III

• sensível à carga média, espessura do material e meio ambiente;

• reflete a proximidade da fratura final;

• mecanismos dúcteis (cavitação coalescência de vazios) ou

frágeis;

• KC depende não apenas do material mas também da geometria

da peça;

Método da/dN

Carregamento Complexo

Para tratar o carregamento complexo são empregados

usualmente dois métodos:

• os métodos do valor médio quadrático (rms);

• do crescimento ciclo a ciclo (ccc);

Método da/dN

Método RMS

Método mais simples, substitui o carregamento por um outro de

amplitude constante equivalente, no sentido de causar o mesmo

crescimento da trinca:

p

Krms srms a f (a / W)

s rms s max rms s min rms

R rms

s min rms

s max rms

2

(

s

)

max i

s max rms i 1

p

q

s min rms

Método da/dN

2

(

s

)

min i

i 1

q

o número de ciclos que a trinca leva para crescer do

comprimento inicial a0 até o final af é dado por:

N

af

a0

da

F(K rms , R rms , K th , K c ,...)

Método da/dN

Limitações do Método RMS

• o valor Krms de um carregamento complexo é similar mas não

idêntico a um carregamento simples;

• como toda estatística, Krms não reconhece ordem temporal;

• conceitualmente simples mas computacionalmente complexo;

• diferenças entre modelos 1D, 2D e 3D;

não pode perceber problemas como:

fratura súbita (basta um único evento de Kmax= KC);

qualquer interação entre os ciclos do carregamento;

Método da/dN

Método do Crescimento Ciclo-a-Ciclo

• a idéia é associar a cada reversão do carregamento o crescimento

que a trinca teria se só aquele 1/2 ciclo atuasse sobre a peça;

• similar em conceito ao acúmulo linear de dano;

• requer que todos os eventos que causem dano à peça sejam

reconhecidos antes de se efetuar o cálculo;

• deve-se primeiro fazer uma contagem tipo rain-flow do

carregamento, para então calcular o crescimento da trinca por

fadiga;

Método da/dN

No i-ésimo 1/2 ciclo o comprimento da trinca é ai, a gama de

tensão é si e a carga média é Ri, então a trinca cresce de dai

dado por:

1

da i F(K (s i , a i ), R (s i , s max i ), K th , K c ...)

2

Método da/dN

Desvantagens do Método de

Crescimento Ciclo-a-Ciclo

• não reconhece efeitos da ordem do carregamento na propagação

das trincas, que podem ser:

de plasticidade ou correlatos, causados por fechamento ou por

bifurcações da trinca;

fratura súbita, que depende da relação entre Kmax e KC

estes últimos fatores significam a quebra da peça e devem ser

previstos com exatidão.

Método da/dN

Linhas de Pesquisa em Elementos Finitos

As pesquisas atuais para o tratamento de fadiga através do

Método dos Elementos Finitos são escassas. A dificuldade está

relacionada com a não existência de um modelo “geral”,

suficientemente confiável e de fácil implementação

computacional. A maioria dos modelos ainda é extremamente

dependente de validação experimental. Os modelos de projeto

mais confiáveis representam apenas “boas estimativas” da vida

de componentes e as aplicações devem ser analisadas caso a

caso.

Linhas de Pesquisa

Linhas de Pesquisa em Elementos Finitos

Os principais modelos utilizados são:

• Modelos Contínuos de Plasticidade Cíclica para Fadiga

Multiaxial (Técnica recente, últimas 2 décadas);

• Mecânica do Dano (ainda em fase de fundamentação teórica e

experimental; não trata as trincas macroscópicas);

• Mecânica da Fratura (base analítica bem desenvolvida mas

modela apenas os 10% finais da vida de um componente);

• Acoplamento de Mecânica do Dano e Mecânica da Fratura

(Área promissora, porém ainda pouco estudada);

Linhas de Pesquisa

Conclusões e Perspectivas Atuais

• O estudo da Fadiga ainda é uma área de intensa pesquisa;

• Não existe um modelo constitutivo geral, compatível com a

experimentação e de fácil implementação computacional. Os

resultados são qualitativos.

• Há uma grande dependência de fatores probabilísticos,

ambientais, de microestrutura do material e o carregamento real

dos componentes raramente é conhecido;

Conclusões

Conclusões e Perspectivas Atuais

• Os modelos atuais usados em projeto são basicamente

“coletâneas” de relações empíricas, baseados na experiência

adquirida e devem ser validados caso a caso, sendo apenas

referenciais qualitativos em projeto. Tais modelos não são os

mais adequados para utilização em Mecânica do Contínuo.

• A Mecânica do Dano e a Mecânica da Fratura ou o acoplamento

das duas representam as principais tendências na área de

simulação computacional; A Plasticidade Cíclica em Fadiga

Multiaxial é uma outra alternativa por ser também baseada em

Mecânica do Contínuo.

Conclusões

Download