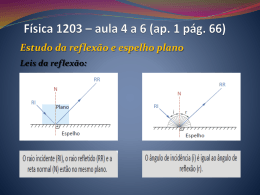

UNIVERSIDADE FEDERAL FLUMINENSE ESCOLA DE ENGENHARIA PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA CAROLINA SATURNINO BRAGA ENNES CARACTERIZAÇÃO MICROESTRUTURAL NÃO DESTRUTIVA DA DEGRADAÇÃO DE UM ESPELHO DE GERADOR DE GÁS INERTE CONSTRUÍDO EM AISI 310S Niterói 2013 CAROLINA SATURNINO BRAGA ENNES CARACTERIZAÇÃO MICROESTRUTURAL NÃO DESTRUTIVA DA DEGRADAÇÃO DE UM ESPELHO DE GERADOR DE GÁS INERTE CONSTRUÍDO EM AISI 310S Dissertação apresentada ao Programa de Pós-Graduação em Engenharia Mecânica da Universidade Federal Fluminense como requisito parcial para a obtenção do Grau de Mestre em Engenharia Mecânica. Área de Concentração: Metalurgia Física. Orientador: Prof. Dr. JUAN MANUEL PARDAL Niterói 2013 Ficha Catalográfica elaborada pela Biblioteca da Escola de Engenharia e Instituto de Computação da UFF PXXX Ennes, Carolina Saturnino Braga. Caracterização Microestrutural Não Destrutiva da Degradação de um Espelho de Gerador de Gás Inerte Construído em AISI 310S./ Carolina Saturnino Braga Ennes. – Niterói, RJ: [s.n.], 2013. XXX f. Orientador: Juan Manuel Pardal. Dissertação (Mestrado em Engenharia Mecânica) - Universidade Federal Fluminense, 2013. 1. Gerador de gás inerte. 2. Aço inoxidável AISI 310S. 3. Réplica metalográfica. 4. Dureza de campo. 5. Ensaios Eletroquímicos. 6. Fases deletérias. I. Título. CDD XXX.XXX CAROLINA SATURNINO BRAGA ENNES CARACTERIZAÇÃO MICROESTRUTURAL NÃO DESTRUTIVA DA DEGRADAÇÃO DE UM ESPELHO DE GERADOR DE GÁS INERTE CONSTRUÍDO EM AISI 310S Dissertação apresentada ao Programa de PósGraduação em Engenharia Mecânica da Universidade Federal Fluminense como requisito parcial para a obtenção do Grau de Mestre em Engenharia Mecânica. Área de Concentração: Metalurgia Física. Aprovada em 26 de abril de 2013. BANCA EXAMINADORA Prof. Dr. Juan Manuel Pardal - UFF - Orientador Profa. Dr. Sérgio Souto Maior Tavares - UFF Prof. Dr. Eduardo Ariel Ponzio – UFF Prof. Dr. Marcelo Camargo Severo de Macêdo – UFES Niterói 2013 À minha amada mãe, Elisabete, ao meu amado pai e também engenheiro mecânico, Edson, às minhas amadas irmãs, Carina e Camila, e à minha querida avó, Lysette. AGRADECIMENTOS Ao Professor Juan Manuel Pardal – Meu orientador querido, pela sua paciência, disposição, estímulo, conhecimento e dedicação, se tornando forte responsável por eu ter concluído este trabalho e está importante etapa na vida profissional. Ao Professor Sérgio Souto Maior Tavares pelo apoio, cordialidade e conhecimento, constituindose em uma referência importante deste trabalho. A todos os Professores integrantes do PGMEC, por sua parcela de contribuição em meu crescimento e formação profissional, e em especial ao professor Luiz Carlos da Silva Nunes, por sua importante participação no início desta jornada. A todos os integrantes do Laboratório de Metalografia e Tratamentos Térmicos da UFF (LABMETT), em especial à Carmem Olivier e ao Hugo Ribeiro da Igreja, pela ajuda para a realização deste trabalho. À equipe do Laboratório de Tecnologia de Materiais de Equipamentos e Corrosão (TEMEC) do CENPES, em especial ao Washington Pereira da Silva, e ao Talles Ribeiro Montenegro, por possibilitarem a realização dos ensaios de dureza de campo. À equipe do Laboratório de Corrosão (LabCOR) do Instituto Politécnico de Nova Friburgo da Universidade Estadual de Rio de Janeiro (IPRJUERJ) e ao Bruno Alberto Barbosa por possibilitarem a realização dos ensaios com a ECPEN. À Promon engenharia, e aos colegas e amigos que fiz lá, pelo apoio, estímulo, participação e compreensão. Às amigas Lívia Pacheco e Renata Reis, companheiras de curso do PGMEC, pela amizade, ajuda, trabalho e estudo em conjunto. Ao meu amado, e sempre amigo André Sinésio, pela ajuda, carinho, compreensão e incentivo durante a realização deste trabalho. Finalmente, à minha Família, tão presente ao dar apoio e amor, e por tanto torcer por mim, por toda a minha vida. E a Deus. RESUMO Nos empreendimentos offshore comumente usa-se gás inerte para proteção dos fluidos de processo. Neste contexto, são empregados geradores de gás inerte, cujos espelhos são comumente fabricados em AISI 310S, devido à sua elevada resistência à fluência e à oxidação em serviços em temperaturas elevadas. Porém, nestes espelhos, podem surgir alterações microestruturais devido a ações termomecânicas cíclicas às quais os mesmos são expostos. O presente estudo propõe caracterizar a microestrutura em determinadas regiões de um espelho através do uso de diversas técnicas não destrutivas. Neste trabalho, foram efetuados ensaios de réplicas metalográficas, através da realização de diversos ataques eletroquímicos com o intuito de revelar fase sigma e carbonetos de cromo precipitados no material. Nestas regiões, ensaios de dureza Vickers foram realizados mediante uso de um medidor portátil de dureza. Além disso, foram realizados ensaios de polarização eletroquímica de reativação cíclica (PERC) fazendo uso de uma solução de 2,00 M H2SO4 + 0,01 M KSCN em uma célula portátil especialmente projetada visando avaliar de forma não destrutiva o grau de sensitização nas diversas regiões do espelho. Finalmente, foram efetuados ensaios eletroquímicos mediante uso de células de comercialização recente do tipo caneta (EC-PEN) disponíveis em soluções de 0,1 M NaCl e 1 M NaCl. Os resultados apresentados permitem estabelecer as vantagens e desvantagens de cada metodologia de teste aplicada no espelho. Desta forma, o presente trabalho permite a inspeção não destrutiva de espelhos de geradores de gás inerte construídos nesta classe de materiais, levando a determinar diretrizes confiáveis a respeito do estado destes, permitindo estabelecer ações que mitiguem a ocorrência de falhas. Palavras chave: Gerador de gás inerte, Aço inoxidável AISI 310S, Réplica metalográfica, Dureza de campo, Ensaios Eletroquímicos, Fases deletérias. ABSTRACT Inert gas is commonly used in offshore industries to protect process fluids. The plate of this equipment is generally built in AISI 310S, because this material has high creep and oxidation resistance at elevated temperatures services. However, microstructural changes can arise due to cyclic thermomechanical actions to which the plates are exposed. The present work proposes to characterize the microstructure in specific regions of the plate by metallographic replica technique. Electrochemical attacks were performed to reveal sigma phase and chromium carbides in this material. In these regions, Vickers hardness tests were performed by using a ultrasonic portable tester, based on Ultrasonic Contact Impedance (UCI). In addition, were performed Double Loop Electrochemical Potentiokinetic Reactivation test (DL-EPR) using a solution of 2.00 M H2SO4 + 0.01 M KSCN in a specially designed portable cell to evaluate the sensitization in various regions of the plate by means of nondestructive testing. Finally, has been performed by use of pen type electrochemical cells (EC-PEN), recently commercialized, available in solutions of 0.1 M NaCl and 1 M NaCl. The results allow establishing the advantages and disadvantages of each test methodology applied to the plate. Therefore, this work allows nondestructive inspection of inert gas generators plates built in this class of materials, leading to determine reliable guidelines about the status of these, and establishing actions to mitigate the occurrence of failures. Key-words: Inert gas generator, Stainless steel AISI 310S, Metallographic replica, Portable hardness tester, Electrochemical tests, Deleterious phases. SUMÁRIO 1. INTRODUÇÃO, p.20 2 REVISÃO BIBLIOGRÁFICA, p.23 2.1 GERADOR DE GÁS INERTE, p.23 2.2 CARACTERISTICAS DOS AÇOS INOXIDAVEIS AUSTENITICOS (AIA), p.27 2.2.1 Composição Química e Relação dos Elementos de Liga, p.27 2.2.1.1 Cromo (Cr), p.31 2.2.1.2 Níquel (Ni), p.31 2.2.1.3 Molibdênio (Mo), p.31 2.2.1.4 Carbono (C), p.31 2.2.1.5 Nitrogênio (N), p.32 2.2.1.6 Manganês (Mn), p.32 2.2.1.7 Cobre (Cu), p.32 2.2.1.8 Silício (Si), p.32 2.2.1.9 Titânio (Ti) e nióbio (Nb), p.32 2.2.1.10 Fósforo(P) e enxofre (S), p.33 2.2.2 Metalurgia dos Aços inoxidáveis Austeníticos, p.33 2.2.2.1 Microestruturas Características – Diagramas de Equilíbrio, p.33 2.2.2.2 Tratamentos Térmicos, p.38 2.2.2.2.1 Solubilização, p.38 2.2.2.2.2 Estabilização, p.38 2.2.2.2.3 Envelhecimento, p.39 2.2.2.2.4 Alivio de tensões, p.39 2.2.2.3 Características e Morfologia dos Precipitados, p.40 2.2.2.3.1 Fase Sigma (), p.42 2.2.2.3.2 Fase Chi (χ), p.43 2.2.2.3.3 Carbonetos M23C6 e M7C3, p.44 2.2.3 Propriedades Físicas, p.50 2.2.4 Propriedades Mecânicas, p.51 2.2.5 Resistência à Corrosão, p.55 2.3 ESTUDO DE FALHA DE UM ESPELHO DE GERADOR DE GÁS INERTE, p.61 2.4 CARACTERIZAÇÃO DE AÇOS INOXIDÁVEIS POR TÉCNICAS NÃO DESTRUTIVAS, p.70 2.4.1 Metalografia de campo, p.70 2.4.2 Ensaio de Dureza de Campo, p.75 2.4.3 Ensaio de Polarização Eletroquímica de Reativação Cíclica, p.79 2.4.4 Ensaio eletroquímico EC-PEN, p.86 2.4.5 Ensaio por Ultrassom, p.88 3 MATERIAIS E MÉTODOS, p.90 3.1 MATERIAIS, p.90 3.2 DETERMINAÇÃO DOS LOCAIS DE REALIZAÇÃO DOS ENSAIOS, p.91 3.3 CARACTERIZAÇÃO PRELIMINAR DESTRUTIVA, p.92 3.4 CARACTERIZAÇÃO POR TECNICAS NÃO DESTRUTIVAS , p.95 3.4.1 3.4.1.1 3.4.2 Metalografia de Campo, p.95 Quantificação de Fase Sigma, p.99 Ensaio de Dureza de Campo, p.100 3.4.3 Ensaio de Polarização Eletroquímica de Reativação Cíclica, p.102 3.4.4 Ensaio Eletroquímico EC PEN, p.109 4 RESULTADOS, p.112 4.1 METALOGRAFIA DE CAMPO, p.112 4.2 ENSAIOS DE DUREZA DE CAMPO (UCI), p.118 4.3 ENSAIOS DE POLARIZAÇÃO ELETROQUIMICA DE REATIVAÇÃO CICLICA, p.121 4.4 ENSAIOS COM A CANETA ELETROQUÍMICA EC-PEN, p.135 5 CONCLUSÕES, p.138 6 SUGESTÕES PARA TRABALHOS FUTUROS, p.141 7 REFERÊNCIAS BIBLIOGRÁFICAS, p.144 ÍNDICE DE FIGURAS Figura 2.1 - Desenho esquemático do Gerador de gás inerte, p.24 Figura 2.2 - Vista de um gerador de gás inerte de uma plataforma offshore, p.24 Figura 2.3 - Vista lateral esquemática do espelho e queimador de um gerador de gás inerte sob ação da chama, p.26 Figura 2.4 - Vista do espelho do gerador de gás inerte. (a) região próxima do queimador. (b) região arrefecida por água de mar (PARDAL et al., 2011), p.26 Figura 2.5 - Modificações e composições a partir do AIA AISI 304 para obtenção de propriedades especiais (PADILHA & GUEDES, 1994), p.29 Figura 2.6 - Microestrutura de um AIA trabalhado em estado solubilizado. Grãos livres de precipitados, e outras fases (IMOA, 2013), p.33 Figura 2.7 - Diagrama de equilíbrio Fe-Cr para ligas com 0,1%C (adaptada de LLEVELLYN & HUDD, 2000), p.35 Figura 2.8 - Diagrama esquemático de uma seção vertical do diagrama Fe-Cr-Ni, situando os aços tipo 310, 308 e 312, (VITEK et al., 1983, apud PADILHA & GUEDES, 1994), p.36 Figura 2.9 - Diagrama de Schaeffler (adaptada de LLEVELLYN & HUDD, 2000), p.37 Figura 2.10 - Principais transformações que ocorrem no AIA AISI 316 (PADILHA & GUEDES, 1994), p.41 Figura 2.11 - Microestrutura do bocal de queimador construído em AISI 310 após 1 ano de serviço (PERDOMO & SPRY, 2007), p.43 Figura 2.12 - Representação esquemática do contorno de grão em um AI sensitizado (SILVA, 2007), p.46 Figura 2.13- Curvas TTS mostrando o efeito do C na precipitação de carbonetos (ASM, 1996), p.47 Figura 2.14 - Microestruturas obtidas no envelhecimento a 600ºC por 200 horas. (a) MO, ataque eletrolítico; (b) MEV com solução 10% de ácido oxálico (8V, 60s); (c-d) MEV, ataque de Vilela (TAVARES et al., 2009), p.48 Figura 2.15 - Microestruturas obtidas no envelhecimento a 700ºC por 200 horas. (a) MO, ataque eletrolítico com solução 10%KOH (3V, 15s); (b-d) MEV, ataque de Vilela (TAVARES et al., 2009), p.49 Figura 2.16 - Microestruturas obtidas no envelhecimento a 800ºC por 200 horas. (a) Ataque de Vilela; (b) ataque eletrolítico em solução 10%KOH (TAVARES et al., 2009), p.50 Figura 2.17 - Variação da dureza com o tempo de envelhecimento do AISI 310S (TAVARES et al., 2009), p.53 Figura 2.18 - Variação da tenacidade com o tempo de envelhecimento do AISI 310S (TAVARES et al., 2009), p.54 Figura 2.19 - Tipos mais frequentes de corrosão em AIA (PADILHA & GUEDES, 1994), p.56 Figura 2.20 - Variação de Ir/Ia para diversas temperaturas de envelhecimento (TAVARES et al., 2009), p.59 Figura 2.21 - Imagens das amostras envelhecidas após ensaio de PERC. (A) 600°C 210h; (B) 700°C - 210h; (C) 800°C - 4h e (D) 800°C - 210h. (TAVARES et al., 2009), p.60 Figura 2.22 - Curvas de polarização anódica para a amostra solubilizada e tratada a 800°C por 210h (TAVARES et al., 2009), p.61 Figura 2.23 - Porção do espelho do gerador de gás inerte mostrando as regiões analisadas. Superfície voltada para o lado externo da câmara de combustão (PARDAL et al., 2011), p.62 Figura 2.24 - Trincas na zona quente da região R2: (a) Trinca principal; (b) Trinca secundária (PARDAL et al., 2011), p.63 Figura 2.25 - Trincas da região R2 na zona A analisadas no MEV (PARDAL et al., 2011), p.64 Figura 2.26 - Trincas de corrosão sob tensão da região R4. (a) seção trasnversal próxima da borda externa do espelho. (b) Ramificações características de CST (PARDAL et al., 2011), p.65 Figura 2.27 - Microestrutura da região R2 (a) na superfície externa; (b) numa seção a meia espessura; (c) na superfície interna (PARDAL et al., 2011), p.66 Figura 2.28 - Propagação da trinca na região R2 onde se observa intensa precipitação de fase sigma (PARDAL et al., 2011), p.67 Figura 2.29 - Microestruturas de precipitação intergranular de carbonetos de cromo, revelada com uma solução de 10% de ácido oxálico (8 V, 60 s): (a) região R4 e (b) a região R7 (PARDAL et al., 2011), p.68 Figura 2.30 - Perfil de dureza obtido em diferentes regiões ao longo da seção transversal do espelho (PARDAL et al., 2011), p.69 Figura 2.31 - Desenho esquemático da aplicação do filme de acetato de celulose sobre a superfície de um material previamente atacado metalograficamente (STRUERS, 2013), p.70 Figura 2.32 - Ataque eletrolítico de uma junta soldada de AISD com o reagente KOH. Dispositivo para simular as condições de uma célula eletrolítica no campo (PARDAL et al., 2009), p.71 Figura 2.33 - Sequência na realização do ensaio por réplicas metalográficas. (a) Secagem da superfície após ataque eletrolítico. (b) amolecimento da réplica com mistura de álcool e acetona. (c) Aplicação sobre a superfície. (d) réplica aplicada (PARDAL et al., 2009), p.72 Figura 2.34 - Material necessário para a realização do ensaio de réplicas metalográficas no campo (PARDAL et al., 2009), p.73 Figura 2.35 - Percentual de fases deletérias medidas por MOD, MOI e PM versus tempo de tratamento térmico para 800 e 900ºC para o AISD UNS S32750 (PARDAL et al., 2009), p.74 Figura 2.36 - Representação esquemática simplificada da sonda (FRANK, 2006 apud THIAGO, 2011), p.75 Figura 2.37- Variações dos valores de dureza Vickers em relação à freqüência registrada pela sonda (FRANK, 2006 apud THIAGO, 2011), p.76 Figura 2.38 - Equipamento portátil para ensaio de dureza UCI com sonda manual (FRANK, 2006 apud THIAGO, 2011), p.77 Figura 2.39 - Equipamento portátil automatizado para ensaio de dureza UCI (FRANK, 2006 apud THIAGO, 2011), p.77 Figura 2.40 - Acessórios e equipamentos portáteis de ensaios de dureza. (1) Unidade eletrônica de processamento; (2) Sondas de carga; (3) Gabarito para automatização do ensaio; (4) Bloco padrão; (FRANK, 2006 apud THIAGO, 2011), p.78 Figura 2.41 - Célula eletroquímica portátil (HERCULANO, 200X), p.79 Figura 2.42 - Componentes da célula eletrolítica utilizada no teste de PERC. Da esquerda para a direita: Tubo Pyrex, pontas de borracha e eletrodos (HERCULANO, 2004), p.80 Figura 2.43 - Curvas típicas obtidas através da técnica PERC para o material não sensitizado, p.81 Figura 2.44 - Micrografia do aço AISI 316L, exposto a 450°C por 24 horas. (a) Imagem do banco de dados do SENSISTEEL 1.0. (b) Resultado do ensaio PERC obtido com a célula eletroquímica (HERCULANO, 2004), p.82 Figura 2.45 - Micrografia do aço AISI 304L exposto a 500°C por 96 horas. Imagem do banco de dados do SENSISTEEL 1.0. (b) Resultado do ensaio PERC obtido com a célula eletroquímica denotando sensitização (HERCULANO, 2004), p. 82 Figura 2.46 - Célula eletroquímica desenvolvida pelo ENGESOLDA-UFC (ANDRADE et al., 2012), p.83 Figura 2.47 - Efeito da velocidade de varredura sobre a razão Ir/Ia.(ANDRADE et al., 2012), p.84 Figura 2.48 - Efeito do diâmetro do bico da célula (área de contato) sobre o valor de Ir/Ia. (ANDRADE et al., 2012), p.85 Figura 2.49 - Influência do tratamento térmico e velocidade de varredura sobre a razão Ir/Ia (ANDRADE et al., 2012), p.85 Figura 2.50 - (a) EC-PEN. (b) unidade de controle portátil (BÜCHER et al., 2003), p.86 Figura 2.51 - Vista do corpo de polímero poroso da caneta EC-PEN, p.87 Figura 2.52 - (a) Curva de polarização para calibração com taxa de varredura de 10 mV/s. (b) Teste potenciostático a 0,2VSCE apresentando uma curva de material com resistência à corrosão elevada (Pass), e uma curva referente a ocorrência de pites (Pit) (adaptada de BÜCHER et al., 2003), p.88 Figura 2.53 - Variação da velocidade da onda ultrassônica com o tempo de envelhecimento, utilizando diferentes freqüências de medição: (a) 4MHz; (b) 5MHz; (c) 10MHz; (d) 20MHz, p.89 Figura 3.1 - Porção de espelho de gerador de gás inerte recebido para estudo, p.90 Figura 3.2 - Porção de espelho do gerador de gás inerte. Regiões para realização dos ensaios não destrutivos, p.92 Figura 3.3 - Tratamento térmico de solubilização realizado na amostra retirada do material como recebido, p.93 Figura 3.4 - Potenciostato Autolab® Type III. 1- Computador para o tratamento de dados, 2- Potenciostato, 3- Dummy cell, 4-Célula eletroquímica, p.94 Figura 3.5 - Esquema de instalação da célula eletrolítica convencional, p.95 Figura 3.6 - Execução do ataque eletroquímico a base de NaOH para revelar fase sigma, p.96 Figura 3.7 - Região R2 após ataque. Réplica da região R3 sendo aplicada, p.97 Figura 3.8 - Região R2 após ataque denotando uma cor alaranjada. Réplica sendo preparada para sua aplicação na superfície desta região, p. 97 Figura 3.9 - Destacamento da réplica da Região R5, p.98 Figura 3.10 - Observação simultânea das superfícies da réplica e do espelho na região R3, p.98 Figura 3.11 - Exemplo de quantificação de fase sigma: (a) Imagem obtida por MO da região R2 atacada com solução de NaOH. (b) Imagem binária tratada para contagem de pixels através do programa Image Tools v.3.0, (2013), p.99 Figura 3.12 - Medidor de dureza Vickers portátil Krautkramer MIC 10 utilizado, p.100 Figura 3.13 - Porção do espelho sobre os apoios metálicos e a placa de borracha, p.101 Figura 3.14 - Medição sendo efetuada na região R2 do espelho, p.101 Figura 3.15 - Endentações resultantes do processo de medição na região R2, p.102 Figura 3.16 - Desenho esquemático de projeto da célula portátil. 1- corpo da célula, 2Tampa, 3- O´ring, 4- Molas, 5- Pés, p.103 Figura 3.17 - Esquema de esforços atuantes para fixação efetiva da célula, p.104 Figura 3.18 - Vista superior da célula exibindo as furos para instalação dos eletrodos e de entrada e saída da solução de teste. 1- Eletrodo calomelano saturado (SCE), 2Contra-eletrodo de platina, 3-4 Entrada/saída da solução, p.104 Figura 3.19 - Sistema de fixação do eletrodo de trabalho. (a) Adição de cola prata na extremidade da vara roscada. (b) Disposição final do eletrodo de trabalho, p.105 Figura 3.20 - Distância entre o entre o contato do eletrodo de trabalho e o centro do orifício de contato da célula, p.106 Figura 3.21 - Detalhe da instalação da célula para o inicio de um ensaio, p.107 Figura 3.22 - Célula sendo carregada com a solução de teste mediante uso de uma pipeta, p.107 Figura 3.23 - Célula pronta para a realização do ensaio de PERC na região R3, p.108 Figura 3.24 - Ensaio da região R1 mediante uso da caneta eletroquímica (EC-PEN), p.109 Figura 3.25 - Ensaio da região R7 mediante uso da caneta eletroquímica (EC-PEN), p.110 Figura 3.26 - Eletrodos de trabalho do sistema de medição do EC-PEN, p.110 Figura 4.1 - Fase σ precipitada na R1. (a) 950X (b) 3800X, p.112 Figura 4.2 - Fase σ precipitada na R2. (a) 950X (b) 3800X, p.113 Figura 4.3 - Fase σ precipitada na R3. (a) 950X (b) 3800X, p.113 Figura 4.4 - Fase σ precipitada na R4. (a) 950X (b) 3800X, p.113 Figura 4.5 - Perfil da cinética de precipitação de fase σ, p.114 Figura 4.6 - Carbonetos de cromo e fase σ precipitados na R1. (a) 950X (b) 3800X, p.115 Figura 4.7 - Carbonetos de cromo e fase σ precipitados na R2. (a) 950X (b) 3800X, p.115 Figura 4.8 - Carbonetos de cromo e fase σ precipitados na R3. (a) 950X (b) 3800X, p.115 Figura 4.9 - Carbonetos de cromo e fase σ precipitados na R4. (a) 950X (b) 3800X, p.116 Figura 4.10 - Carbonetos de cromo precipitados na R5. (a) 950X (b) 3800X, p.116 Figura 4.11 - Carbonetos de cromo precipitados na R6. (a) 950X (b) 3800X, p.116 Figura 4.12 - Carbonetos de cromo e precipitados na R7. (a) 950X (b) 3800X, p.117 Figura 4.13 - Trincas descontínuas na região R2. 475X, p.117 Figura 4.14 - Detalhe de uma das trincas encontradas na região R2. 475X, p.118 Figura 4.15 - Comparação entre os resultados de ensaio de dureza de campo e laboratorial baseado nos resultados apresentados por Pardal et al., (2011), p.119 Figura 4.16 - Perfil do teor de fase σ e perfil de dureza, p.120 Figura 4.17 - Área de medição de dureza nas proximidades de R2, p.121 Figura 4.18 - Resultado do ensaio de PERC para a região R1 (Ir/Ia = 0,145), p.122 Figura 4.19 - Resultado do ensaio de PERC para a região R2 (Ir/Ia = 0,108), p.123 Figura 4.20 - Resultado do ensaio de PERC para a região R3 (Ir/Ia = 0,319), p.123 Figura 4.21 - Resultado do ensaio de PERC para a região R4 (Ir/Ia = 0,277), p.124 Figura 4.22 - Resultado do ensaio de PERC para a região R5 (Ir/Ia = 0,257), p.124 Figura 4.23 - Resultado do ensaio de PERC para a região R6 (Ir/Ia = 0,340), p.125 Figura 4.24 - Resultado do ensaio de PERC para a região R7 (Ir/Ia = 0,178), p.125 Figura 4.25 - Resultado do ensaio destrutivo de PERC para a região R1 (Ir/Ia = 0,15), p.127 Figura 4.26 - Resultado do ensaio destrutivo de PERC para a região R4 (Ir/Ia = 0,210), p.127 Figura 4.27 - Micrografias obtidas através de metalografia convencional destrutiva da amostra da região R1, após ataque eletrolítico (a) em solução 10% de ácido oxálico e (b) em solução de 10% NaOH, p.128 Figura 4.28 - Microestrutura da região R4, obtida através de metalografia convencional destrutiva, revelada com ataque eletrolítico em solução 10% de ácido oxálico, p.129 Figura 4.29 - Resultado do ensaio de PERC para amostra solubilizada. Curva característica do material não sensitizado, p.130 Figura 4.30 - Microestruturas da amostra solubilizada, livre de precipitações. (a) 950X. (b) 1900X, p.130 Figura 4.31 - Microestrutura da amostra solubilizada, exibindo o contorno livre de precipitações, p.131 Figura 4.32 - Resultado do ensaio destrutivo de PERC para a região R1E (Ir/Ia = 0,530), p.132 Figura 4.33 - Microestruturas da região R1E, obtidas através de metalografia convencional destrutiva, com ataques eletrolíticos com soluções a base de (a) ácido oxálico e, (b) NaOH, p.132 Figura 4.34 - Resultado do ensaio destrutivo de PERC para a região R4E (Ir/Ia = 0,024), p.133 Figura 4.35 - Teor de fase σ e perfil de Ir/Ia ao longo da direção radial do espelho, p.134 Figura 4.36 - Perfil dos resultados de Ir/Ia e Ar/Aa obtidos na direção radial do espelho, p.135 Figura 4.37 - Perfil do teor de fase do teor de fase σ e a resistência a corrosão por pites, obtidos na direção radial do espelho, p.137 ÍNDICE DE TABELAS Tabela 2.1 - Composição química dos principais aços inoxidáveis austeníticos (AIA) comerciais. (adaptada de ASTM A240, 2004), p.29 Tabela 2.2 - Propriedades Físicas de AIA trabalhados em estado solubilizado (adaptada de ASM, 1996), p.51 Tabela 2.3 - Propriedades mecânicas mínimas de AIA à temperatura ambiente (ASM, 1996), p.51 Tabela 2.4 - Propriedades mecânicas do AISI 310 estudado por Perdomo & Spry, (2007), p.54 Tabela 2.5 - Valores de Tenacidade do AISI 310 estudado por Perdomo & Spry, (2007), p.54 Tabela 2.6 - Grau de sensitização obtidos com as três soluções de teste (TAVARES et al., 2009), p.58 Tabela 2.7 - Potenciais de pites para uma solução de 3,5% NaCl (TAVARES et al., 2009), p.61 Tabela 2.8 - Resultados dos ensaios de impacto realizado para diferentes condições de tratamento térmico à temperatura de 22ºC (PARDAL et al., 2011), p.69 Tabela 2.9 - Percentuais de fases deletérias precipitadas mediante tratamentos por resfriamento contínuo no AISD estudado (PARDAL et al., 2009), p.74 Tabela 3.1 - Composição química (% em peso) do material recebido. Fe balanço, p.91 Tabela 3.2 - Distâncias em relação à extremidade da abertura do bocal de cada região analisada, p.92 Tabela 3.3 - Características dos ataques metalográficos empregados (PARDAL et al., 2011), p.95 Tabela 4.1 - Teor percentual de fase σ, p.114 Tabela 4.2 - Valores de dureza Vickers nas regiões R1 a R7, p.118 Tabela 4.3 - Relações Ir/Ia obtidas para os ensaios de PERC, p.126 Tabela 4.4 - Relações Ar/Aa obtidas para os ensaios de PERC, p.135 Tabela 4.5 - Resultado medições realizadas com a caneta EC-PEN utilizando uma solução de1M NaCl, p.136 CAPÍTULO 1 1. INTRODUÇÃO Nos empreendimentos offshore da atualidade é freqüente o uso de gás inerte para proteção dos fluidos de processo. Navios e plataformas contam com sistemas de gás inerte, que suprem a necessidade do gás para a inertização de linhas e equipamentos, com objetivo de evitar a existência de atmosfera explosiva. O sistema de gás inerte tem o objetivo criar uma atmosfera com quantidade reduzida de oxigênio nas linhas e equipamentos para valores de até 5% deste elemento (TRINDADE, 2011). Muitos desses sistemas fazem uso dos gases de descarga que comumente sairiam através da chaminé do navio ou plataforma para serem descarregados na atmosfera. Estes gases de combustão, geralmente provenientes de caldeiras, são condicionados ao uso para inertização. Como alternativa à descarga da caldeira pode também se encontrar a geração do gás inerte através de uma turbina a gás, ou a instalação de um equipamento denominado “Gerador de gás inerte” (TRINDADE, 2011). Esses geradores de gás inerte possuem um queimador e uma câmara de combustão resfriada com água, na qual ocorre a queima de combustível (gás natural ou óleo diesel) misturado com o ar atmosférico soprado por ventiladores. Deste modo, os gases de combustão resultantes da queima geram o gás inerte. Assim sendo, o gás liberado consiste basicamente de nitrogênio (N2) e dióxido de carbono (CO2) (TRINDADE, 2011). 21 Nessas câmaras de combustão, os espelhos se destacam dentre os principais elementos construtivos. Estes espelhos são comumente fabricados em aço inoxidável austenítico AISI 310S, em virtude da sua elevada resistência à oxidação e à possibilidade de operar em temperaturas elevadas. No entanto, podem surgir alterações microestruturais nos espelhos destes equipamentos, como conseqüência das ações termomecânicas cíclicas às quais o mesmo está exposto para tempos prolongados de serviço. Portanto, o presente estudo pretende avaliar microestruturalmente diferentes regiões de um espelho de um sistema gerador de gás inerte, mediante a aplicação de diversas técnicas não destrutivas. Inicialmente procedeu-se à utilização de réplicas metalográficas, de modo a caracterizar a microestrutura de espelhos em diversos locais do mesmo. Desta maneira poderão ser avaliados os locais mais solicitados termicamente neste componente permitindo traçar um perfil de mudanças microestruturais. Para tal, neste estudo foram realizados os ataques eletroquímicos da superfície com reagentes a base de hidróxido de sódio e ácido oxálico para revelar fases deletérias como sigma e carbonetos de cromo, respectivamente. Posteriormente, se realizaram nas regiões de análise, medições de dureza mediante uso de um durômetro de campo Vickers. Este dispositivo portátil utilizado se caracteriza por sua medição se basear no principio de impedância acústica de contato (Ultrasonic Contact Impedance - UCI), destacando que as impressões são de pequeno tamanho podendo-se considerar este ensaio como não destrutivo. A seguir, foram efetuados, nas regiões de interesse do espelho, ensaios pela técnica de Polarização Eletroquímica de Reativação Cíclica (PERC) mediante uso de uma solução de 2,0 M H2SO4 + 0,01 M KSCN. Neste ensaio, destacou-se a utilização de uma célula portátil não destrutiva que permite a realização do ensaio com baixas taxas de varredura. Deste modo, foi avaliado o grau de sensitização mediante metodologias baseadas na determinação dos valores dos picos de corrente e das áreas integradas do ciclo em cada região do espelho. Finalmente, foram efetuados ensaios eletroquímicos mediante uso de células de comercialização recente do tipo caneta (EC-PEN) disponíveis em soluções de 0,1 M NaCl e 1 M NaCl. Este técnica permitiu avaliar qualitativamente a degradação microestrutural do material, previa à calibração do dispositivo de medição em uma amostra em condição solubilizada. Os resultados apresentados permitem estabelecer as vantagens e desvantagens de cada metodologia de teste aplicada no espelho. Desta forma, o presente trabalho permite a inspeção não destrutiva de espelhos de geradores de gás inerte construídos nesta classe de materiais, 22 levando a determinar diretrizes confiáveis a respeito do estado destes, permitindo estabelecer ações que mitiguem a ocorrência de falhas nestes equipamentos. CAPÍTULO 2 2 2.1 REVISÃO BIBLIOGRÁFICA GERADOR DE GÁS INERTE Conforme comentado no Capitulo 1, nos empreendimentos offshore da atualidade é frequente o uso de gás inerte para proteção dos fluidos de processo fazendo, geralmente, o uso de um equipamento denominado gerador de gás inerte. Navios e plataformas contam com sistemas de gás inerte, que suprem a necessidade do gás para a inertização de linhas e equipamentos, com objetivo de evitar a existência de atmosfera explosiva. O sistema de gás inerte tem o objetivo criar uma atmosfera com quantidade reduzida de oxigênio nas linhas e equipamentos para valores de até 5% deste elemento (TRINDADE, 2011). O sistema de geração de gás inerte consiste de três partes essenciais listadas a seguir: Produção do gás. Resfriamento do gás produzido e depuração. Distribuição. No entanto, estes sistemas também aproveitam os gases de combustão, geralmente provenientes de caldeiras e/ou de turbinas a gás, que seriam descarregados na atmosfera. Portanto, estes gases de combustão são também condicionados ao uso para inertização (TRINDADE, 2011). 28 Os geradores de gás inerte são constituídos basicamente por um queimador e uma câmara de combustão refrigerada parcialmente com água, tal como apresentado pelas Figuras 2.1 e 2.2. Nesta câmara ocorre a queima de gás natural ou óleo diesel misturado estequiometricamente com o ar atmosférico soprado na câmara por ventiladores. Deste modo, os gases de combustão resultantes da queima geram o gás inerte. Assim sendo, o gás liberado consiste basicamente de nitrogênio (N2) e dióxido de carbono (CO2) (TRINDADE, 2011). Figura 2.1 - Desenho esquemático do gerador de gás inerte. Figura 2.2 - Vista de um gerador de gás inerte de uma plataforma offshore. 25 O gás inerte consiste de vários gases provenientes da combustão dependendo do tipo e qualidade do combustível usado nos geradores. O N2 é seu maior componente (aproximadamente 77%), embora o CO2 esteja presente em quantidades significativas em, aproximadamente, 13%. Entretanto, podem estar presentes, como produto da combustão, pequenas quantidades de monóxido de carbono (CO), dióxido de enxofre (SO), óxidos de nitrogênio, vapor d’água (H2O) e fuligem (TRINDADE, 2011). Neste sentido, o teor de CO no gás inerte é, tipicamente, em torno de 0,01% em volume, mas se o ar em excesso for diminuído drasticamente, minimiza-se então a presença de O2 na combustão aumentando significativamente a concentração de CO, sendo este gás nocivo para a saúde. Portanto, a combustão dos elementos deve ser rigorosamente controlada. A etapa de resfriamento do gás produzido e sua depuração é realizada por uma torre lavadora de gases. Esta torre, que utiliza água do mar para a troca térmica, tem como propósito resfriar os gases de descarga e remover a maior parte do dióxido de enxofre e partículas de fuligem. Dentre os elementos construtivos do gerador se destacam os espelhos que, geralmente são construídos em materiais resistentes a elevadas temperaturas de serviço, estando comumente sujeitos aos fenômenos de oxidação e fluência. Portanto, costuma-se utilizar aços inoxidáveis austeníticos (AIA) com altos teores de níquel, destacando-se o uso do AIA AISI 310S. A Figura 2.3 mostra esquematicamente a localização do espelho na câmara sob ação das chama e a Figura 2.4 exibe o espelho de um gerador de gás inerte desmontado para inspeção e manutenção. Salienta-se que na região identificada como A, da Figura 2.4, é aquela próxima do bocal do queimador, ao passo que a região B é refrigerada por um circuito externo contendo água do mar. 26 Figura 2.3 - Vista lateral esquemática do espelho e queimador de um gerador de gás inerte sob ação da chama. Figura 2.4 - Vista do espelho do gerador de gás inerte. (a) região próxima do queimador. (b) região arrefecida por água de mar (PARDAL et al., 2011). Salienta-se que o uso de estes geradores é realizado em forma intermitente, tendo em vista que comumente são dispostos, na linha de gás inerte, dois destes equipamentos em paralelo, ficando sempre um deles sempre em stand by. Assim sendo, estes equipamentos operam com repetidos ciclos de temperatura. Portanto, o espelho está sujeito a gradientes térmicos importantes na direção radial e os ciclos de aquecimento e resfriamento se transformam em ciclos de tensão térmica, principalmente na face mais quente voltada para a chama. 27 2.2 CARACTERISTICAS DOS AÇOS INOXIDAVEIS AUSTENITICOS (AIA) O campo de aplicação dos aços inoxidáveis austeníticos (AIA) é bastante vasto, podendo abranger desde produtos de uso doméstico até aqueles empregados na indústria química, petroquímica, alimentícia, farmacêutica, médico-hospitalar, entre outras. A razão dessa diversidade de aplicações deve-se a uma combinação favorável de propriedades. Os aços inoxidáveis austeníticos (AIA) podem ter composições e propriedades variadas, porém apresentam muitas características em comum. Em geral, são endurecíveis por trabalho a frio. Quando solubilizados são não-magnéticos, porém podem se tornar levemente magnéticos após trabalho a frio. Na condição solubilizada apresentam excelente conformabilidade. Além disso, esta família de aços inoxidáveis possui boa resistência à corrosão em diversos meios. Os AIA possuem uma grande resistência à fluência em temperaturas elevadas, assim como também a baixas temperaturas por não apresentarem transição dúctil frágil devido à estrutura cristalina cúbica de face centradas (CFC) (ISS, 1999). Por outro lado, os aços austeníticos são sensíveis à corrosão sob-tensão na presença de ions cloro e, muitas classes desses aços, também são suscetíveis a apresentar trincas de solidificação (ISS, 1999). Finalmente, vale salientar que, os AIA possuem baixa condutividade térmica e alto coeficiente de expansão térmica se comparados com outras famílias de aços inoxidáveis (AI). 2.2.1 Composição Química e Relação dos Elementos de Liga A composição química dos AIA tem grande influência na microestrutura metalúrgica, propriedades mecânicas e físicas, assim como na resistência à corrosão destes aços. Os AIA são ligas de ferro e cromo (Fe-Cr) destacadas pela adição de elementos de liga estabilizadores da austenita como níquel, manganês e nitrogênio, que expandem o domínio austenítico () no diagrama ferro-cromo (ASM, 1996). Os aços AIA convencionais são classificados pelo American Iron and Steel Institute AISI em dois grandes grupos denominados séries 300 e 200. A série 300, que é mais importante, abrange os aços com 16 a 25% de cromo e 8 a 22% de níquel em peso, tendo ainda, outros elementos de liga em pequenas quantidades. Nos aços da série 200, o níquel é parcialmente substituído pelo manganês e nitrogênio (CAMPOS, 2003). 28 Os elementos de liga adicionados podem entrar em solução sólida substitucional ou intersticial. Os elementos intersticiais geram grandes deformações nas redes cristalinas, e por isso tem maior efeito de endurecimento. Os casos dos elementos N e C são exemplos de elementos intersticiais, devido a possuírem pequeno raio atômico (CAMPOS, 2003). A Figura 2.5 mostra os aços mais comuns deste grupo, obtidos a partir do AIA AISI 304, destacando-se pela adição de outros elementos. Adicionalmente, a Tabela 2.1 exibe as composições de alguns graus comerciais típicos de acordo com a especificação ASTM A240, (2004) que abrange chapas e tiras de AIA para vasos de pressão e aplicações generais. Figura 2.5 - Modificações e composições a partir do AIA AISI 304 para obtenção de propriedades especiais (PADILHA & GUEDES, 1994). 29 Tabela 2.1 - Composição química dos principais aços inoxidáveis austeníticos (AIA) comerciais. (adaptada de ASTM A240, 2004). Designação UNS Tipo Carbono Manganês Fósforo Enxofre Silício Cromo Níquel Molibdênio Nitrogênio Outros elementos N08904 904L 0,020 2,00 0,045 0,035 1,00 19,0-23,0 23,0-28,0 4.0-5.0 0,10 Cu 1,0-2,0 S20100 201 0,15 5.5-7.5 0,060 0,030 1,00 16,0-18,0 3,5-5,5 ... 0,25 ... S30100 301 0,15 2,00 0,045 0,030 1,00 16,0-18,0 6,0-8,0 ... 0,10 ... S30103 301L 0,03 2,00 0,045 0,030 1,00 16,0-18,0 6,0-8,0 ... 0,20 ... S30153 301LN 0,03 2,00 0,045 0,030 1,00 16,0-18,0 6,0-8,0 ... 0,07-0,20 ... S30400 304 0,08 2,00 0,045 0,030 0,75 18,0-20,0 8,0-10,5 ... 0,10 ... S30403 304L 0,030 2,00 0,045 0,030 0,75 18,0-20,0 8,0-12,0 ... 0,10 ... S30409 304H 0,04-0,10 2,00 0,045 0,030 0,75 18,0-20,0 8,0-10,5 ... ... ... S30451 304N 0,04-0,06 2,00 0,045 0,030 0,75 18,0-20,0 8,0-10,5 ... 0,10-0,16 ... S30908 309S 0,08 2,00 0,045 0,030 0,75 22,0-24,0 12,0-15,0 ... ... ... S30909 309H 0,04-0,10 2,00 0,045 0,030 0,75 22,0-24,0 12,0-15,0 ... ... ... S30940 309Cb 0,08 2,00 0,045 0,030 0,75 22,0-24,0 12,0-16,0 ... ... Cb 10 x C min, 1,10max S30941 309HCb 0,04-0,10 2,00 0,045 0,030 0,75 22,0-24,0 12,0-16,0 ... ... Cb 10 x C min, 1,10max S31008 310S 0,08 2,00 0,045 0,030 1,50 24,0-26,0 19,0-22,0 ... ... ... S31009 310H 0,04-0,10 2,00 0,045 0,030 0,75 24,0-26,0 19,0-22,0 ... ... ... S31040 310Cb 0,08 2,00 0,045 0,030 1,50 24,0-26,0 19,0-22,0 ... ... Cb 10 x C min, 1,10max S31041 310HCb 0,04-0,10 2,00 0,045 0,030 0,75 24,0-26,0 19,0-22,0 ... ... Cb 10 x C min, 1,10max S31050 310MoLN 0,020 2,00 0,030 0,010 0,50 24,0-26,0 20,5-23,5 1,60-2,60 0,09-0,15 ... S31600 316 0,08 2,00 0,045 0,030 0,75 16,0-18,0 10,0-14,0 2,00-3,00 0,10 ... S31603 316L 0,030 2,00 0,045 0,030 0,75 16,0-18,0 10,0-14,0 2,00-3,00 0,10 ... S31609 316H 0,04-0,10 2,00 0,045 0,030 0,75 16,0-18,0 10,0-14,0 2,00-3,00 ... ... S31700 317 0,08 2,00 0,045 0,030 0,75 18,0-20,0 11,0-15,0 3,0-4,0 0,10 ... S31703 317L 0,030 2,00 0,045 0,030 0,75 18,0-20,0 11,0-15,0 3,0-4,0 0,10 ... S32100 321 0,08 2,00 0,045 0,030 0,75 17,0-19,0 9,0-12,0 ... ... Ti 5 x (C + N)min, 0,70 max S32109 321H 0,04-0,10 2,00 0,045 0,030 0,75 17,0-19,0 9,0-12,0 ... ... Ti 4 x (C + N)min, 0,70 max S34700 347 0,08 2,00 0,045 0,030 0,75 17,0-19,0 9,0-13,0 ... ... Cb 10 x C min, 1,00max S34709 347H 0,04-0,10 2,00 0,045 0,030 0,75 17,0-19,0 9,0-13,0 ... ... Cb 8 x C min, 1,00max Embora não observado na Tabela 2.1, o tipo 310 se diferencia do 310S por possuir um teor máximo de carbono de 0,25% em peso (TEKNIKGROUP, 2013). Este fato aumenta consideravelmente a susceptibilidade de formação de carbonetos de cromo em altas temperaturas de modo melhorar a resistência à fluência, porém aumenta substancialmente os riscos de corrosão intergranular, tal como será abordado oportunamente na seção 2.2.2.3.3. Na Tabela 2.1 se observam vários tipos de AIA do tipo 310, onde se destacam além do 310S, analisado no presente trabalho pela sua vasta disponibilidade no mercado, o 310H, que pode possuir teores levemente maiores de C se comparado com o tipo 310S. Destaca-se ainda, os tipos estabilizados com nióbio (Nb) ou também denominado colúmbio (Cb) pela indústria americana, 310Cb e 310HCb, que melhoram a resistência à fluência minimizando os riscos de corrosão intergranular. Finalmente, o tipo 310MoLN é um tipo de AIA rico em Mo e N se comparado com as outras designações comerciais de AIA 310 mostradas na Tabela 2.1. 30 No entanto, vale salientar que, uma nova categoria de aços inoxidáveis de alta resistência à corrosão tem sido cada vez mais utilizada, eles são conhecidos como High Performance Austenitic Stainless Steels (HPASS). Este alto desempenho se dá devido à presença de teores maiores de nitrogênio e molibdênio do que os comumente adicionados aos AIA (IMOA, 2013). Nas subseções seguintes é apresentada de forma sucinta a influência e características dos principais elementos de liga presentes nos AIA (IMOA, 2013). 2.2.1.1 Cromo (Cr) O cromo (Cr) é o elemento de liga responsável pela a formação da camada passiva nos AI. Nos AI o teor de Cr deve ser maior que 11%. 2.2.1.2 Níquel (Ni) O principal objetivo da adição de níquel (Ni) é garantir a formação e estabilização da austenita. Quanto mais Cr, ou outros elementos estabilizadores de ferrita forem adicionados, mais Ni será necessário para garantir a estrutura austenítica. 2.2.1.3 Molibdênio (Mo) O molibdênio (Mo) aumenta a resistência à corrosão por pites e por frestas em ambientes contendo cloretos, assim como também em atmosferas redutoras. O teor mínimo de Mo adicionado em alguns tipos de AIA é de 2% e, nos HPASS, o máximo adicionado é de 7,5%. Porém, o Mo é um elemento ferritizante e, participa na formação de fases deletérias, tal como, sigma () quando o AIA é exposto por períodos prolongos a temperaturas elevadas, tal como será abordado oportunamente na seção 2.2.2.3.1. 2.2.1.4 Carbono (C) O carbono (C) aumenta a resistência mecânica dos AIA, porém é prejudicial à resistência à corrosão, devido à formação de carbonetos de cromo, deste modo é normalmente 31 limitado em pequenas quantidades. Assim sendo, se podem distinguir, a partir da Tabela 2.1, o 304L e 316L que limitam o teor de C a 0,03% em peso. Conforme comentado, o tipo 310S, estudados no presente trabalho, se diferencia do tipo 310 por possuir um menor teor de C. 2.2.1.5 Nitrogênio (N) O nitrogênio (N) é um forte estabilizador da austenita e, quando em solução sólida é o elemento mais benéfico para o aumento da resistência mecânica sem prejudicar a ductilidade e tenacidade de AIA. Quando adicionado aos AIA, o N também melhora substancialmente a resistência à corrosão por pites e frestas. No entanto, é adicionado de modo que não seja excedido o seu limite de solubilidade na austenita de modo que não ocorra a formação de nitretos e porosidades na microestrutura. 2.2.1.6 Manganês (Mn) O manganês (Mn) é utilizado para a desoxidação dos aços fundidos. Ele estabiliza a austenita e também aumenta a solubilidade do nitrogênio nesta fase. 2.2.1.7 Cobre (Cu) O cobre (Cu) aumenta a resistência à corrosão dos AI em ácidos redutores, tal como os ácidos sulfúrico e fosfórico. 2.2.1.8 Silício (Si) Assim como o Mn, o silício (Si) também é utilizado para desoxidação do aço fundido. Portanto, inclusões de óxidos contendo silício, manganês e outros desoxidantes são comumente encontrados. Esses óxidos influenciam sutilmente a qualidade superficial, soldabilidade e resistência à corrosão dos aços. 32 2.2.1.9 Titânio (Ti) e nióbio (Nb) Esses elementos, fortes formadores de carbonetos, são adicionados para evitar a corrosão intergranular, visto que formam carbonetos do tipo TiC e NbC, ao invés de carbonetos de cromo, tal como será abordado na seção 2.2.2.2.2. Eles também aumentam a resistência à fluência (IMOA, 2013). Para estes fins, o teor mínimo de Ti é 5x%C e o de Nb é 10x%C (PADILHA & GUEDES, 1994). 2.2.1.10 Fósforo (P) e enxofre (S) Estes elementos possuem fortes efeitos deletérios nos AI, restringindo sua presença em valores percentuais residuais máximos. Principalmente, são prejudiciais ao trabalho a quente podendo causar trincas de solidificação, embora o enxofre (S) exerça efeito benéfico na usinabilidade destes materiais. 2.2.2 Metalurgia dos Aços inoxidáveis Austeníticos 2.2.2.1 Microestruturas Características – Diagramas de Equilíbrio De modo geral, os AI são classificados de acordo com a sua microestrutura em: austeníticos (AIA), ferríticos (AIF), martensíticos (AIM) e austeno-ferríticos ou duplex (AID). A composição química e os processos de tratamentos térmicos definem a quantidade e tipo de fases que estarão presentes no AI determinando assim a suas propriedades (LLEVELLYN & HUDD, 2000). A Figura 2.6 mostra a microestrutura de um AIA trabalhado destacando-se a presença de maclas nos cristais de austenita (CFC). 33 Figura 2.6 - Microestrutura de um AIA trabalhado em estado solubilizado. Grãos livres de precipitados, e outras fases (IMOA, 2013). Para se obter uma microestrutura austenítica são adicionados elementos que ampliam o campo austenítico no diagrama de fases, ou seja, favorecem à formação e estabilização da austenita, e portanto, são chamados de elementos austenitizantes. Os principais elementos austenitizantes são o C, N, Ni, Mn, Co e Cu. Por outro lado, os elementos que ampliam o campo de estabilidade da ferrita, chamados de elementos ferritizantes, são representados pelo Cr, Mo, Si, Nb, W, Ti e V (LLEVELLYN & HUDD, 2000). O Cr é o principal elemento de liga em aços inoxidáveis e, por ser ferritizante, promove à formação de ferrita delta () a alta temperatura. No entanto, conforme mostrado no diagrama de equlibrio Fe-Cr da Figura 2.7, o ferro (Fe) contendo 12% de Cr a uma temperatura de aproximadamente 1050°C ainda permanece com microestrutura completamente austenítica (). Porém, o intervalo de temperatura Mi-Mf, de inicio e fim da transformação martensítica, de um aço contendo 12% de Cr é suficientemente alta para permitir que este material se transforme completamente em martensita no resfriamento até à temperatura ambiente. No entanto, um aumento do teor de Cr de 13 a 17% provoca uma mudança progressiva da austenita para a ferrita (α ou ) em altas temperaturas e, a ferrita permanece inalterada no resfriamento até à temperatura ambiente. Com a adição de Ni na composição, o campo de equilibrio da austenita a alta temperatura é ampliado. O Ni retarda as reações no estado sólido e abaixa as temperaturas Mi e Mf de início e fim da transformação martensítica. Desta forma, os aços que apresentam estrutura de 100% de austenita em temperaturas elevadas no resfriamento não se convertem em ferrita, visto que a reação de transformação γ → α é muito lenta, assim como nem em martensita, pois a Mi e Mf ficam 34 abaixo da temperatura ambiente. Como resultado, tem-se o aço austenítico (PADILHA & GUEDES, 1994) & (LLEVELLYN & HUDD, 2000). Figura 2.7 - Diagrama de equilíbrio Fe-Cr para ligas com 0,1%C (adaptada de LLEVELLYN & HUDD, 2000). Como exemplo, um AI que contém 18% de Cr e 9% de Ni possui microestrutura totalmente austenítica, a uma temperatura de 1050ºC, porém as temparaturas Mi e Mf se encontram em temperaturas abaixo do zero grau centigrado. Portanto, este material mantém a sua estrutura austenítica no resfriamento até à temperatura ambiente, proporcionando um nível elevado de comformabilidade. Essas condiçoes dão origem ao AIA Tipo 304, apresentado na Tabela 2.1 (LLEVELLYN & HUDD, 2000). Em relação à análise do diagrama pseudobinário Fe-Cr-Ni, Vitek et al., (1983, apud Padilha & Guedes, 1994), verificaram o efeito de altas velocidades de resfriamento através de experiências realizadas com soldagem a arco, soldagem a laser, e splat quenching, na sequência de solidificação de aços inoxidáveis do tipo AISI 310, 308 e 312. O AIA do tipo AISI 310 apresentou como fase primária na solidificação, sob condições próximas de equilíbrio, a austenita, e os aços do tipo AISI 308 e 312, a ferrita, conforme mostra a Figura 2.8. Neste contexto, a liga AISI 310 mostrou-se pouco sensível às variações na velocidade de resfriamento, enquanto as do tipo 308 e 312 apresentaram alterações na sua sequência de solidificação. 35 A liga AISI 308 apresentou estrutura totalmente austenítica para as velocidades de solidificação mais elevadas e matriz do tipo duplex para velocidades mais baixas. Segundo o diagrama de equilíbrio, esta liga deve iniciar sua solidificação com a formação de ferrita , entretanto, as altas velocidades de resfriamento podem causar um super-resfriamento do líquido abaixo de To (), tornando a formação de austenita termicamente possível. Nestas experiências constatou-se a formação de austenita. Para a liga AISI 312, mesmo com altos super-resfriamentos resultantes nas experiências realizadas por Vitek et al. (1983, apud Padilha & Guedes, 1994), a solidificação não ocorreu abaixo de T o (), tendo ocorrido a formação de ferrita . Para elevadas velocidades de resfriamento não ocorreu a transformação de ferrita para , tanto durante a solidificação como também no estado sólido, permanecendo a estrutura totalmente ferrítica, no entanto, velocidades mais baixas de resfriamento promoveram a formação de austenita a partir da ferrita , no estado sólido. Figura 2.8 - Diagrama esquemático de uma seção vertical do diagrama Fe-Cr-Ni, situando os AI tipos 310, 308 e 312, (VITEK et al., 1983, apud PADILHA & GUEDES, 1994), Para a avaliação precisa da microestrutura resultante, é necessario considerar também a composição dos demais elementos austenitizantes e ferritizantes. Neste sentido, um método aproximado de relacionar composição e a microestrutura de um AI é por meio do diagrama Schaeffler, ilustrado na Figura 2.9. Este diagrama indica as microestruturas previstas para uma grande variedade de composições, após resfriamento rápido a partir de 1050°C, sendo 36 muito utilizado para predecir a microestruturas fundidas, tal como em metais de solda. Neste diagrama, os elementos que se comportam como o Cr, em promover à formação da ferrita são expresados, pela equação 2.1, em termos do percentual em peso de cromo equivalente (Crequiv.) (PADILHA & GUEDES, 1994). Crequiv. = Cr + 2.Si + 1,5.Mo + 0,5.Nb (2.1) De uma maneira anàloga, os elementos de formação da austenita são representados em termos do percentual em peso de níquel equivalente (Niequiv.), tal como mostrado na equação 2.2 (PADILHA & GUEDES, 1994). Niequiv. = Ni + Co + 0,5.Mn + 7,5.N + 30.C (2.2) Figura 2.9 - Diagrama de Schaeffler (adaptada de LLEVELLYN & HUDD, 2000). A presença de ferrita δ é geralmente indesejada em AIA devido a suas características magnéticas e de resistência à corrosão. Entende-se que AIA contendo δ, apresentam formação de fase σ acelerada, posterior ao envelhecimento, provavelmente porque a ferrita é mais rica em elementos formadores destas fases do que a austenita. Por outro lado, sua presença na zona de fusão de peças soldadas tem efeito um efeito benéfico, minimizando os riscos de 37 formação de trinca a quente, sendo especificados, neste caso, consumiveis de modo que o metal de solda tenha um teor minimo precipitado de ferrita de 4% em volume. O efeito positivo radica pela maior capacidade da ferrita em dissolver elementos formadores de eutéticos de baixo ponto de fusão, como Nb, Si, P e S, e sua maior capacidade de suportar tensões térmicas de resfriamento, reduzindo assim o risco de trincamento a quente (PADILHA & GUEDES, 1994). 2.2.2.2 Tratamentos Térmicos A seguir são detalhados os tratamentos térmicos usuais realizados em AIA convencionais. 2.2.2.2.1 Solubilização A solubilização e um tratamento térmico que consiste na dissolução de precipitados presentes na microestrutura de modo de manter os elementos em solução solida na matriz austenítica, tal como exibe a microestrutura da Figura 2.6. Devido à precipitação de carbonetos de cromo ocorrer entre temperaturas próximas de 425 e 900°C, a temperatura utilizada para a realização do tratamento térmico de solubilização encontra-se acima desta faixa. Conforme comentado, esse tratamento consiste em aquecer o material em torno de 1100°C, para homogeneização da estrutura seguida por resfriamento rápido em ar ou água. O modo de resfriamento dependerá da espessura do material a ser tratado, para evitar uma nova precipitação indesejável de carbonetos de cromo nos contornos da fase austenítica, tal como será abordado na seção 2.2.2.3.3 (SILVA, 2007). O tempo, a temperatura e o método de resfriamento do tratamento dependem diretamente da espessura e do material a ser tratado. Assim sendo, pequenas seções podem ser mantidas por pequenos tempos na temperatura de solubilização (de 3 a 5 minutos para cada 2,5mm de espessura), seguido de rápido resfriamento ao ar. Seções maiores requerem de resfriamento em água (ISHIDA, 2009). 38 2.2.2.2.2 Estabilização A utilização de elementos químicos estabilizadores, tais como o Ti, V, W e o Nb tem a finalidade de aumentar a resistência à fluência e à corrosão em AIA. Esses elementos tem maior afinidade com o carbono e formam carbonetos mais estáveis do que os de Cr (PADILHA & GUEDES, 1994), e assim, quando adicionados à matriz, inibem a formação de carboneto de cromo. Deste modo, precipita-se carboneto desses elementos, enquanto o cromo permanece em solução sólida na matriz (SILVA, 2007). De acordo com a Tabela 2.1, nos aços estabilizados ao Ti (AISI 321) e ao Nb (AISI 347) é recomendado o tratamento térmico de estabilização, após a solubilização, na faixa de 840 a 900°C para promover a precipitação de carbonetos de titânio (TiC) e nióbio (NbC), respectivamente. Deste modo, estes AIA se encontram aptos para serviço nas temperaturas onde a cinética de precipitação do carboneto de cromo é mais rápida (500°C a 800°C) sem o risco de que este fenômeno aconteça. 2.2.2.2.3 Envelhecimento Dentre da família dos AIA se destacam os endurecíveis por precipitação ou também conhecidos como precipitation hardening (PH). Nestas ligas Fe-Cr-Ni, são adicionadas pequenas quantidades de elementos, tal como Cu, Al, e Ti, que propiciam o endurecimento por precipitação de finas partículas de compostos ricos nestes elementos por meio de tratamento de envelhecimento. Uma das designações usuais, em componentes da indústria de refino e extração de gás, é a UNS S17400 a qual é comumente conhecida como 17-4PH (TAVARES et al., 2009). O tratamento deste subgrupo de AIA consiste basicamente em solubilização em altas temperaturas, seguido de envelhecimento na faixa de 600°C a 850°C (ISHIDA, 2009). 2.2.2.2.4 Alivio de tensões Em juntas soldadas de AIA, há aplicações onde se manifesta o risco de corrosão sob tensão (CST). No entanto, nestes casos pode ser especificado um tratamento térmico de alivio de tensões (TTAT). Este tratamento deve ser realizado em temperaturas significativamente mais elevadas do que as recomendadas para aços inoxidáveis ferríticos (AIF), pois a estrutura 39 austenítica é mais resistente ao amolecimento em altas temperaturas. Assim sendo, enquanto se utiliza temperaturas na faixa de 500°C a 700°C para os AIF, o alivio de tensões para os AIA deve ser realizado no intervalo de 900°C a 1100°C. O resfriamento deve ser lento o suficiente para que não se reintroduzam tensões no resfriamento, porém deve-se atentar que no resfriamento pode ocorrer a precipitação de carbonetos de cromo. Portanto, é recomendado o uso de AIA de baixo teor de carbono, tal como os tipos 304L e 316L, ou aqueles estabilizados ao Ti (Tipo 321) e Nb (Tipo 347), para serem submetidos a esta classe de tratamento. 2.2.2.3 Características e Morfologia dos Precipitados Durante a exposição dos AIA a temperaturas na faixa de 500 a 900°C podem surgir fases que podem ser divididas em fases intermetálicas e carbonetos. Os principais tipos de carbonetos que podem precipitar nos aços inoxidáveis austeníticos são do tipo M23C6 ,MC, M7C3 e M2C (TEODORO, 1995). As fases intermetálicas que precipitam mais frequentemente são a fase sigma ()e a fase Chi (). Essas fases fragilizam o material e empobrecem a matriz em Cr, Mo, Ti, Nb e V (PADILHA & GUEDES, 1994). No entanto, pode também se precipitar a fase de Laves que, embora acarrete perda de ductilidade e empobrecimento da matriz em Mo, Ti, e Nb, causa um considerável endurecimento por precipitação (PADILHA & GUEDES, 1994). Neste contexto, a Figura 2.10 mostra o diagrama Temperatura-TempoTransformação (TTT) do AIA AISI 316 denotando a cinética de precipitação destas fases para cada temperatura. 40 Figura 2.10 - Principais transformações que ocorrem no AIA AISI 316 (PADILHA & GUEDES, 1994). O aparecimento dessas fases intermetálicas se dá principalmente devido ao fato de que frequentemente as matrizes dos AIA não são completamente austeníticas, mesmo após solubilização e antes do envelhecimento. Neste sentido, a ferrita δ pode estar presente na sua microestrutura e, em temperaturas de envelhecimento ou serviço abaixo de 900°C, ela se decompõe em austenita e fases intermetálicas. Conforme comentado, segundo Padilha & Guedes, (1994), AIA contendo ferrita δ, apresentam maior susceptibilidade de formação de fase σ, posterior ao envelhecimento, pois a ferrita é mais rica em elementos formadores destas fases do que a austenita. Deste modo, ligas que contem baixo teor de carbono, como 304L, 316L e 317L tem tendência a estabilizar a ferrita δ na microestrutura (ISHIDA, 2009). Vale salientar que, a quantidade de ferrita δ em ligas comerciais também pode ser estimada por meio do diagrama de Schaeffler, tal como abordado na seção 2.2.2.1. A seguir é descrita a sequência de formação das fases deletérias como resultado da supersaturação da matriz austenítica em carbono, abaixo de 900°C. Primeiramente, tem-se a rápida precipitação do carboneto M23C6, devido à segregação de elementos formadores do mesmo ao longo dos sítios de nucleação através dos contornos de grão, assistido pela rápida difusão intersticial dos átomos de carbono. As fases secundárias χ, σ e Laves formam-se 41 concorrendo com a diminuição do carbono, e resultam no empobrecimento da matriz em Cr e Mo. Depois da precipitação de certa quantidade destas fases a solubilidade do carbono na matriz, empobrecida em Cr e Mo, aumenta resultando na dissolução dos carbonetos M23C6. Devido à menor difusão dos componentes metálicos dos carbonetos, áreas localmente enriquecidas em Cr e Mo continuam agindo como sítios de nucleação de partículas e (ISHIDA, 2009). 2.2.2.3.1 Fase Sigma () A fase deletéria rica em Cr e Mo, conhecida como fase sigma () é um precipitado fortemente fragilizante frequentemente associado a uma forte redução na tenacidade ao impacto e à perda de resistência à corrosão da liga. Neste sentido, aproximadamente a precipitação de 4% em volume desta fase pode resultar em um decréscimo de aproximadamente 90% da tenacidade (LIPPOLD & KOTECKI, 2005). Os materiais afetados são os AI com teores maiores a 17% de Cr. Em ligas susceptíveis, o principal fator que afeta a formação da fase é o tempo de exposição a altas temperaturas, situadas entre 538°C e 954°C (PELLICIONE et al., 2012). No entanto, o intervalo de temperaturas de precipitação depende fortemente da composição química do material. Em geral, os limites de escoamento e de resistência, assim como a dureza de aços inoxidáveis aumentam ligeiramente com a presença de fase σ, porém esse aumento é acompanhado por uma diminuição na ductilidade e grande perda de tenacidade (PELLICIONE et al., 2012). A fase apresenta uma dureza elevada (900 a 1000HV) e fragilidade à temperatura ambiente devido à dificuldade para gerar discordâncias móveis (NILSSON, 1992). Nos AIA, a cinética de precipitação desta fase é bastante lenta, se comparada com os AIF e AID, devido à dificuldade de nucleação e, pela mesma se precipitar de maneira incoerente com a matriz em locais de alta energia, como contornos de grão e de macla. Além disso, sua cinética demorada se caracteriza pela baixa difusividade dos elementos substitucionais. Como esta fase não dissolve elementos intersticiais, tais como N, B e C, é necessário o empobrecimento da matriz nestes elementos para a sua precipitação (PADILHA & GUEDES, 1994). 42 A formação de é relevante nos sistemas binários Fe-Cr (com 42-51,5% atômico de Cr), Fe-Mo (com 41,5-50% atômico de Mo), Fe-Nb (com 46-50% atômico de Nb) e Fe-V (com 37-57% atômico de V) (PADILHA & GUEDES, 1994). Vale ressaltar que AIA da serie 300 podem exibir cerca de 10 a 15% de (PELLICIONE et al., 2012). A Figura 2.11 exibe a microestrutura de um bocal de queimador de um forno de secagem e calcinação de cal construído em AISI 310 onde, devido às exposições às altas temperaturas em tempos prolongados, promoveu-se a precipitação da fase . A presença desta fase é destacada, na Figura 2.11, pela cor alaranjada mediante a aplicação do ataque eletrolítico de KOH. Vale ressaltar que na seção 2.2.4 será realizada uma análise mas detalhada das mudanças das propriedades mecânicas do bocal em questão (PERDOMO & SPRY, 2007). Figura 2.11 - Microestrutura do bocal de queimador construído em AISI 310 após 1 ano de serviço (PERDOMO & SPRY, 2007). 2.2.2.3.2 Fase Chi (χ) Assim como a fase , a fase chi () também é fortemente deletéria por fragilizar o material e empobrecer a matriz em Cr, Mo, Ti, Nb e V. No caso do AIA AISI 316, a fase χ foi detectada em condições de temperaturas acima de 700°C para prolongados tempos de exposição (ISHIDA, 2009). 43 A sua composição é próxima da fase σ, sendo que, diferentemente desta, a fase χ pode dissolver carbono, sendo classificada por Goldschmidt, (1967 apud Padilha & Guedes, 1994), como carboneto do tipo M18C. A fase χ é mais rica em Mo que a fase σ, portanto, adições de Mo na liga tende a favorecer à formação da mesma (LO et al., 2009). Deste modo, o AISI 317, mostrado na Tabela 2.1 será mais suscetível de formação desta fase em relação ao AISI 316. Finalmente, a precipitação desta fase trará, assim como , um forte efeito deletério na resistência à corrosão. Em relação a suas características, a fase χ apresenta-se com diversas morfologias, mas, ao contrario da σ, ela pode ser coerente com a matriz (PADILHA & GUEDES, 1994). A seqüência de nucleação, em função do tempo de envelhecimento, é: contornos de grão, interfaces incoerentes e, após longos períodos de tempo (mais de 100h), intergranularmente (ASM, 1994). Por outra parte, Lo et al., 2009 concluíram que, apesar da fase χ se formar antes da fase , ela se transforma em fase σ após envelhecimentos por tempos prolongados. 2.2.2.3.3 Carbonetos M23C6 e M7C3 Durante o serviço em temperaturas elevadas, de componentes de processo construídos em AIA, pode ocorrer a precipitação de carbonetos de cromo, de diferente composição, nos contornos de grãos da austenita deixando as áreas adjacentes ao contorno empobrecidas em Cr, sendo este fenômeno conhecido como sensitização. Deste modo, as áreas empobrecidas neste elemento ficaram mais susceptíveis de corrosão, comumente denominada de intergranular. Os carbonetos do tipo M23C6 podem ser formados pelo Fe, Mo, Ni e o Cr. O C, por sua vez, pode ser parcialmente substituído por Boro (B) e N. Em materiais solubilizados e envelhecidos, a sequência de precipitação dos M23C6 é: contornos de grão, contornos incoerentes de macla, contornos coerentes de macla, e interior dos grãos em discordâncias. Pode ocorrer também a sua nucleação na interface de inclusões. Neste caso a precipitação é simultânea com a precipitação nos contornos incoerentes de macla (PADILHA & GUEDES, 1994). A forma dos carbonetos M23C6 varia com o tempo e temperatura de precipitação. Em temperaturas mais baixas se apresentam de forma fina e continua, como folhas, enquanto a temperaturas um pouco maiores começam a aparecer de forma dendrítica e, com o tempo se tornam mais espessos. Quando precipitados em temperaturas mais elevadas, passam a 44 apresentar uma forma discretamente globular. Assim sendo, os M23C6 formados a temperaturas mais baixas são mais prejudiciais à corrosão intergranular (ASM, 1996). É interessante ressaltar que tanto em aços estabilizados como em aços não estabilizados ocorre a dissolução, pelo menos parcial, de carbonetos M23C6 para tempos longos de envelhecimento (PADILHA & GUEDES, 1994). O carboneto com características M7C3 possui uma estrutura pseudo-hexagonal e são encontrados apenas quando os níveis de C são elevados (LO et al., 2009). Para teores habituais de carbono (<0,1%), esta fase não é encontrada em AIA (PADILHA & GUEDES, 1994). Conforme mencionado, a precipitação de carbonetos complexos de cromo, resultantes da combinação do cromo com o carbono livre existentes nos aços, nos contornos de grão dos aços inoxidáveis é denominada de sensitização. Este fenômeno ocorre quando os aços Cr-Ni, em geral, são submetidos a temperaturas entre 450°C e 850°C, por um determinado período de tempo, como conseqüência de tratamentos térmicos ou soldagem. A formação destes carbonetos faz surgir nas suas adjacências uma zona empobrecida em cromo (SEDRIKS, 1996). Para que o AI não fique sujeito à corrosão intergranular a região adjacente ao contorno de grão não deverá apresentar teor de Cr inferior ao 12%. A insuficiência de Cr nos contornos de grão produz a quebra localizada do filme passivo, rico em cromo, o qual protege os aços inoxidáveis, conferindo aos mesmos susceptibilidade à corrosão intergranular e à corrosão sob-tensão (SEDRIKS, 1996). A Figura 2.12 exibe uma representação esquemática do contorno de grão em um aço inoxidável sensitizado (SILVA, 2007). 45 Figura 2.12 - Representação esquemática do contorno de grão em um AI sensitizado (SILVA, 2007). A corrosão intergranular ocorre principalmente nos meios ácidos. A sensitização é tanto mais intensa quanto maior for a quantidade de C no aço e/ou quanto mais tempo o material permanecer à temperatura crítica. Estudos indicam que um aço com 0,1%C sensitiza pelo período de 2 minutos à temperatura de 650°C, ao passo que são necessários 10 minutos para um aço com 0,06%C. Conclui-se, portanto, que qualquer processo de soldagem provocará a sensitização nos AI com teor de carbono convencional (0,08%C) (TELLES, 2003). Ressalta-se ainda que, a sensitização também reduz a resistência a outros tipos de corrosão, como pites, frestas, e sob-tensão (ASM, 1996). De modo avaliar a cinética de sensitização em função do teor de C na liga são analisadas as curvas Tempo-Temperatura-Sensitização (TTS), tal como mostra a Figura 2.13. Nestas curvas pode-se determinar a taxa de resfriamento para evitar a sensitização, através do da quantidade de C presente no material. Conforme mostrado na Figura 2.13, um aço AISI 304 com 0,062%C deveria ser resfriado a partir de 595°C em até 5 minutos para evitar a sensitização, enquanto um AISI 304L com 0,03%C poderia levar 20 horas para resfriar a partir de 480°C sem sensitizar (ASM, 1996). 46 Figura 2.13- Curvas TTS mostrando o efeito do C na precipitação de carbonetos (ASM, 1996). Tavares et al., (2009) estudaram os efeitos na sensitização, tenacidade e dureza de um AIA AISI 310S, inicialmente solubilizado, em exposições prolongadas às temperaturas de 600°C, 650°C, 700°C, 750°C e 800°C. Neste contexto, a Figura 2.14 apresenta a microestrutura típica dos materiais tratados a 600°C por 200 horas, revelando uma extensa faixa atacada nos contornos de grão, típica de sensitização, contendo também carbonetos irregulares nas maclas da austenita, revelados por microscopia eletrônica de varredura (MEV) na Figura 2.14 (d). As Figuras 2.15 (a-d) mostram as imagens da amostra tratada a 700ºC por 200 horas. Neste caso, a Figura 2.15 (a) exibe a microestrutura revelada por microscopia óptica (MO) fazendo uso de ataque eletrolítico com uma solução 10% KOH. Nesta Figura, denota-se partículas intergranulares de fase , visto que este ataque é específico para revelar tal fase. A análise detalhada no MEV da amostra atacada com ataque de Vilela é apresentada nas Figuras 2.15 (b-d). Sendo a distinção entre a fase e o carboneto de cromo precipitado facilitado com o auxílio das análises por espectroscopia por dispersão de energia (EDS). A análise por esta técnica revelou que a partícula da região 1 da Figura 2.15 (d) corresponde à fase , pois contém teor de Cr bem mais elevado do que a média da liga. Na mesma figura a partícula identificada com uma seta pelo número 2 corresponde ao carboneto de Cr intergranular (TAVARES et al., 2009). 47 Figura 2.14 - Microestruturas obtidas no envelhecimento a 600ºC por 200 horas. (a) MO, ataque eletrolítico. (b) MEV com solução 10% de ácido oxálico (8V, 60s). (c-d) MEV, ataque de Vilela (TAVARES et al., 2009). 48 Figura 2.15 - Microestruturas obtidas no envelhecimento a 700ºC por 200 horas. (a) MO, ataque eletrolítico com solução 10%KOH (3V, 15s). (b-d) MEV, ataque de Vilela (TAVARES et al., 2009). As Figuras 2.16 (a-b) mostram a microestrutura da condição envelhecida a 800ºC por 200 horas. Nesta condição são observadas somente partículas de fase , tal como mostrado por EDS na partícula identificada por 1 na Figura 2.16 (a). Os espectros de EDS, não mostrados, das partículas menores, tais como aquela identificada como 2 na Figura 2.16 (a) apresentaram resultados similares, ou seja, nesta condição se observa tão somente a fase com tamanhos e morfologias diversas (TAVARES et al., 2009). 49 Figura 2.16 - Microestruturas obtidas no envelhecimento a 800ºC por 200 horas. (a) Ataque de Vilela. (b) ataque eletrolítico em solução 10%KOH (TAVARES et al., 2009). Desta forma, ficou constatado que o envelhecimento prolongado do AI AISI 310 nas temperaturas de 600-700°C provoca predominantemente a formação de carbonetos intergranulares, enquanto na faixa de 700-800°C predomina a precipitação de fase . A amostra tratada a 700°C por 200 horas apresenta os dois tipos de precipitados. Portanto, Tavares et al., (2009) sugeriram um mecanismo de precipitação do tipo γ Cr23C6 , nestas condições. 2.2.3 Propriedades Físicas Como já citado, os AIA não são magnéticos, e sua estrutura cristalina é cúbica de faces centradas (CFC). A sua densidade é de aproximadamente 8,0 g/cm³, sendo levemente superior aos aços carbono convencionais. O modulo de elasticidade desta família de AI é de aproximadamente 200MPa, ao passo que o coeficiente de expansão térmica é maior que para AIF e AIM. No entanto, a adição de elementos de liga tende a aumentar a resistividade elétrica dos AIA que, em geral, é maior ao dos AIF e AIM (ASM, 1996). Finalmente, o ponto de fusão dos AIA é ligeiramente mais alto do que os AIF e AIM, assim como dos aços carbono, encontrando-se na faixa de 1370 – 1450°C, aproximadamente (ASM, 1996). A Tabela 2.2 sumariza as propriedades físicas mais importantes dos principais tipos de AIA. 50 Tabela 2.2 - Propriedades Físicas de AIA trabalhados em estado solubilizado (adaptada de ASM, 1996). Massa Módulo de Tipo específica elasticidade Coeficiente de expansão Calor Resistividade térmica (µm/m.°C) de 0° a: térmica (W/m.K) a: específico elétrica 100°C 315°C 538°C 100°C Ponto de fusão (°C) 500°C (J/kg.K) (nΩ.m) 16,2 21,5 500 720 1400-1450 18,4 15,2 21,6 500 720 1400-1420 16,2 17 14,2 18,7 500 780 1400-1450 15,9 16,2 17,5 16,2 21,5 500 740 1375-1400 193 15,9 16,2 17,5 16,2 21,5 500 740 1375-1401 8,0 193 16,6 17,2 18,6 16,1 22,2 500 720 1400-1425 8,0 193 16,6 17,2 18,6 16,1 22,2 500 730 1400-1426 (g/cm³) (GPa) 304 8,0 193 17,2 17,8 18,4 308 8,0 193 17,2 17,8 310 8,0 200 15 316 8,0 193 317 8,0 321 347 2.2.4 Condutividade Propriedades Mecânicas Os AIA apresentam excelente ductilidade e tenacidade, o que permite numerosas operações de conformação mecânica a frio. No que diz respeita às altas temperaturas, os AIA apresentam grande resistência, visto que a resistência à fluência a 550°C para 100000 horas pode atingir valores acima de 100 MPa. As principais causas para a boa resistência mecânica a quente é relativa a que a difusão na austenita é muito mais retardada do que na ferrita, o que torna os processos de recuperação e precipitação de fases intermetálicas mais lentos. Além disso, o mecanismo de escorregamento com desvio de discordâncias é mais difícil de ocorrer na austenita (PADILHA & GUEDES, 1994). A Tabela 2.3 mostra as propriedades mecânicas para os principais AIA (ASM, 1996). Tabela 2.3 - Propriedades mecânicas mínimas de AIA à temperatura ambiente (ASM, 1996). Tipo Limite de resistência (MPa) Limite de escoamento 0,2% (MPa) Alongamento (%) Redução de área (%) Dureza (HRB) 304 8,0 193 500 720 1,02 308 8,0 193 500 720 1,02 310 8,0 200 500 780 1,02 316 8,0 193 500 740 1,02 317 8,0 193 500 740 1,02 321 8,0 193 500 720 1,02 347 8,0 193 500 730 1,02 51 Irvine, Gladman e Pickering (1969 apud Padilha & Guedes, 1994), propuseram equações para os limites de escoamento e resistência (ton/pol2), assim como de redução de área porcentual para AIA em função do percentual da composição, do diâmetro médio do grão (d), (mm), e da fração volumétrica da ferrita (% δ). Estes estudos foram realizados através de ensaios de tração, à temperatura ambiente, em 88 composições variando os teores percentuais de 0,006 a 0,11 de C, 16 a 2 de Cr, 8 a 25 de Ni, 0 a 4 de Mo / V / W, 0 a 2 de Al, 0 a 8 de Co, e 1 a 2 de Nb / Ti. As equações 2.3, 2.4 e 2.5 exibem como são determinadas estas propriedades, onde t na equação 2.4 corresponde à distancia media entre maclas em mm. LE = 4,1 +32.N + 23.C + 1,3.Si +0,24.Cr + 0,94.Mo + 1,2.V + 0,29.W + 2,6.Nb + 1,7.Ti + 0,82.Al + 0,46.(d)-1/2 + 0,82.δ …………………...………………………..(2.3) LR = 29 + 35.C + 55.N + 2,4.Si – 0,10.Ni + 1,2.Mo + 5,0.Nb + 3,0.Ti + 1,2.Al + 0,14.δ + 0,82.(t)-1/2 (2.4) Ra = 77 + 0,81.Si – 0,20.Ni + 0,94.Mo – 6,6.Nb + 1,6.Al + 1,3.Cu + 0,99.(t)-1/2 – 1,0.(d)-1/2 (2.5) Por outra parte, os AIA podem ser endurecidos por deformação a frio, elevando o limite de escoamento e de resistência acima de 1000 MPa, com alongamentos situados na faixa de 10 a 15% (PADILHA & GUEDES, 1994). No entanto, o endurecimento também pode ocorrer pelo mecanismo de solução sólida, onde os elementos que ocupam posições intersticiais na rede cristalina da austenita, tais como N e C, causam notável endurecimento pelas distorções da rede cristalina. A adição de N em teores de até 0,4% pode elevar o limite de escoamento à temperatura ambiente acima de 500 MPa mantendo-se elevada a ductilidade uniforme do material (PADILHA & GUEDES, 1994). Conforme mencionado, Tavares et al., (2009) avaliaram a dureza e tenacidade de um AIA AISI 310S envelhecido entre 600 e 800ºC. As Figuras 2.17 e 2.18 mostram como variam a dureza e a tenacidade com o tempo e a temperatura de envelhecimento, respectivamente. Nota-se que o material experimenta algum endurecimento nas temperaturas de envelhecimento de 750ºC e 800ºC, onde ocorre a precipitação mais intensa da fase . A Figura 2.18 denota que o envelhecimento em todas as temperaturas provoca a fragilização do material. No entanto, o fenômeno de fragilização é mais intenso em temperaturas mais 52 elevadas de exposição. Embora o efeito de fragilização da fase seja mais intenso, os carbonetos intergranulares que predominam nas temperaturas de 600ºC e 650ºC também provocam considerável queda da tenacidade do material. 240 o 600 C o 650 C o 700 C o 750 C o 800 C 230 220 Dureza Brinell 210 200 190 180 170 160 150 0 100 200 Tempo de envelhecimento (horas) Figura 2.17 - Variação da dureza com o tempo de envelhecimento do AISI 310S (TAVARES et al., 2009). 250 Tenacidade (J) 200 150 o 100 600 C o 650 C o 700 C o 750 C o 800 C 50 0 0 50 100 150 200 250 Tempo de envelhecimento (h) Figura 2.18 - Variação da tenacidade com o tempo de envelhecimento do AISI 310S (TAVARES et al., 2009). 53 Perdomo & Spry, (2007) estudaram a influência, nas propriedades mecânicas, da precipitação da fase no bocal de um queimador de um forno de cal, o qual é utilizado para secar e calcinar lama de cal em cal viva. A reação requer que a lama seja aquecida a 800ºC, e que seja mantida nessa temperatura por tempo suficiente para que a reação seja completada. A temperatura é mantida através da queima de óleo ou gás em queimadores. Os bocais desses queimadores foram construídos em AISI 310, para evitar danos de fluência e oxidação. No caso dos fornos de cal, a preocupação é relativa à formação de fase ocasionando fragilização do material associada à possibilidade da formação de bolas de cal, que podem se colidir contra os bocais, podendo trincá-los ou danificá-los. Nesse estudo, Perdomo & Spry, (2007) analisaram as propriedades mecânicas de uma amostra retirada de um bocal de queimador de um forno de cal que operou por durante um ano. Cabe ressaltar que a amostra retirada continha 9% de fase . Para efeito comparativo também foi analisada uma amostra solubilizada a 1090ºC durante 2 horas, porém nestas condições dissolveu-se apenas 33% da fase precipitada. Entretanto, os autores ressaltam que tempos mais longos de tratamento térmico poderiam levar ao crescimento excessivo de grão do material. Deste modo, a Tabela 2.4 exibe os valores das propriedades mecânicas levantadas, ao passo que a Tabela 2.5 mostra os valores de tenacidade obtidos em diferentes temperaturas de ensaio. Nestas tabelas destaca-se que foram colocadas, para comparação, as propriedades do material como recebido (CR) comercialmente. Tabela 2.4 - Propriedades mecânicas do AISI 310 estudado por Perdomo & Spry, (2007). Condição Limite de escoamento (MPa) Com fase σ Solubilizado CR 241 228 255 Limite de resistência (MPa) 586 572 592 Rockwell B Alongamento (%) Redução de área (%) 86 75 85 11 21 55 14 29 70 Tabela 2.5 - Valores de Tenacidade do AISI 310 estudado por Perdomo & Spry, (2007). Temperatura (°C) 0 25 100 370 Com fase σ Solubilizado CR 4,4 3,7 4,4 7,4 55 44 53 46 --66 ----- 54 Segundo Perdomo & Spry (2007), o limite de resistência e escoamento, assim como a dureza não foram influenciados pela presença de fase , conforme mostrado na Tabela 2.4. As propriedades que apresentaram alterações mais significantes foram o alongamento e a redução de área, que resultaram muito inferiores no caso do AIA contendo 9% de fase . Os resultados também indicam que a solubilização do material recupera significantemente a ductilidade da amostra, porém em valores bem inferiores ao do material CR disponibilizado comercialmente. Essa ductilidade é importante para evitar trincas de solidificação em soldas de reparo. A resistência ao impacto também é reduzida drasticamente na presença de fase se comparado ao do material CR disponibilizado comercialmente. 2.2.5 Resistência à Corrosão Os AIA apresentam excelente resistência à corrosão em uma grande variedade de ambientes agressivos, porém podem ser suscetíveis a vários tipos de corrosão, tais como, uniforme, por pites, intergranular, sob tensão e frestas. A Figura 2.19 exibe os principais tipos de corrosão que podem ocorrer em AIA do tipo AISI 304, segundo Harada (1977 apud Padilha & Guedes, 1994). Figura 2.19 - Tipos mais frequentes de corrosão em AIA (PADILHA & GUEDES, 1994). 55 A corrosão uniforme nos AIA ocorre quando este é exposto a meios redutores, tais como ácidos clorídrico, fosfórico ou sulfúrico, que dependendo da concentração da solução e da temperatura, dificultam ou impedem a formação da camada passiva de óxido de cromo (Cr2O3) que evita a corrosão nos AIA (PADILHA & GUEDES, 1994) A corrosão por pites ocorre quando os AIA são expostos a soluções aquosas contendo íons halogênicos, principalmente Cl- e Br-. Estes íons penetram mais facilmente na camada passiva (filme de óxido) através de poros e defeitos. A corrosão, que se apresenta de forma localizada, como pequenas crateras, aumenta com a concentração do íon, a diminuição do PH e o aumento da temperatura (PADILHA & GUEDES, 1994). A corrosão sob tensão ocorre nos AIA devido à ação simultânea de meios corrosivos e tensões trativas. Os casos mais comuns de corrosão sob tensão de AIA ocorrem em meios contendo cloretos e em temperaturas superiores a 60%. Para os AIA os dois íons mais indesejáveis são Cl- e OH-. Esse tipo de corrosão frequentemente ocorre associado à corrosão intergranular e/ou a corrosão localizada. Segundo Padilha & Guedes (1994), um aço AISI tipo 304 pode fraturar-se, em menos de 100h, quando submetido a tensões de apenas 20% seu limite de resistência, em solução fervente de 3% de NaCl. As técnicas eletroquímicas são de grande valia para a caracterização da resistência à corrosão intergranular de AI. Neste sentido, o ensaio de polarização eletroquímica de reativação cíclica (PERC), atualmente está sendo aplicado em uma vasta gama de AI. Porém, o eletrólito empregado influência diretamente no resultado do ensaio para cada classe de AI estudado. Neste sentido, Amorim, (2013) realizou ensaios de corrosão por PERC com eletrólitos contendo diversas proporções de ácido sulfúrico (H2SO4) e tiocianato de potássio (KSCN) em chapas de aços inoxidáveis ferríticos (AIF), com o intuito de demonstrar que estes compostos interferem diretamente nas curvas de ativação e reativação, respectivamente. Neste trabalho, verificou-se também que a relação das áreas das curvas (Ar/Aa) é o melhor modo de representação do grau de sensitização para o material estudado. Quanto à composição dos eletrólitos, quando não se utiliza KSCN a estrutura resultante praticamente não apresenta ataque, indicando ser o KSCN essencial para que seja feita a diferenciação entre amostras sensitizadas e não sensitizadas (MAJIDI & STREICHER, (1948 apud AMORIM, 2013). ALLONSO-FALLEIROS et al., (1999) obtiveram resultados parecidos: quando avaliaram a susceptibilidade à corrosão intergranular do aço inoxidável martensítico (AIM), onde o KSCN gerou instabilidades nas densidades de corrente e nos potenciais de corrosão. 56 Ainda, Majidi e Streicher, (1948 apud Amorim, 2013) avaliaram o efeito da concentração do KSCN na susceptibilidade da corrosão intergranular, através do ensaio de PERC, em um AIA. Neste estudo, denotou-se um aumento na corrosão generalizada tanto na ativação quanto na reativação e, ainda, verificou-se um aumento da corrosão nos contornos de grão durante a reativação, como produto do aumento da concentração de KSCN. Desta forma, o KSCN é utilizado como ativador do contorno de grão, influenciando na corrente de reativação. Assim sendo, a função do KSCN é a de aumentar a corrente de reativação, logo se espera que o parâmetro Ir/Ia aumente com a concentração deste. Porém, em alguns casos não foi obtido esse resultado (AMORIM, 2013). Finalmente, Amorim, (2012) constata que a composição do eletrólito é um fator importante nos ensaios. Neste sentido, Tavares et al., (2009), fizeram ensaios de polarização eletroquímica de reativação cíclica (PERC) em amostras envelhecidas a 650°C, 700°C, 750°C e 800°C, fazendo uso de amostras de AISI 310S. Inicialmente, foram testadas três soluções diferentes com objetivo de determinar qual seria a melhor solução para o ensaio neste material. A solução (1) composta por 0,5 M H2SO4 + 0,01 M KSC é comumente empregada em AIA (LOPEZ et al., 1997). A solução de teste (2) foi composta por 2,0 M H2SO4 + 0,01M KSCN e, finalmente, a solução (3) foi testada em AIA 310S com 2,0 M H2SO4 + 0,01M KSC + 0,5M NaCl. De acordo, com a Tabela 2.6 para diversas condições de tratamento, a solução 1 não é adequada por fornecer valores muito baixos de Ir/Ia, mesmo para amostras severamente sensitizadas. A solução 3 se mostrou muito agressiva, visto que inclusive as amostras solubilizadas (a 1100°C por 40 minutos), que não apresentaram carbonetos em sua microestrutura, tiveram picos de reativação. Desta forma, a solução mais adequada para avaliar a sensitização no aço AISI 310S mostrou ser a solução 2. Tabela 2.6 - Grau de sensitização obtidos com as três soluções de teste (TAVARES et al., 2009). Amostra ST (solubilizada) 600°C - 210h 650°C - 210h 700°C - 210h 750°C - 210h 800°C - 210h Ir/Ia Solução 1 Solução 2 Solução 3 0,000 0,255 0,037 0,000 0,000 0,000 0,000 0,584 0,264 0,130 0,140 0,000 0,120 0,658 0,720 0,600 0,504 0,204 57 Conforme mencionado, Tavares et al., (2009), fizeram ensaios de polarização eletroquímica de reativação cíclica (PERC) em amostras envelhecidas a 650°C, 700°C, 750°C e 800°C. Neste contexto, a Figura 2.20 mostra a variação de Ir/Ia com o envelhecimento nas quatro temperaturas analisadas, empregando-se a solução de teste de 2MH2SO4 + 0,01M KSCN. Figura 2.20 - Variação de Ir/Ia para diversas temperaturas de envelhecimento (TAVARES et al., 2009). Baseado na Figura 2.20, as amostras envelhecidas a 600°C foram severamente sensitizadas, enquanto as amostras envelhecidas a 650°C, 700°C, 750°C e 800°C mostraram o mesmo comportamento no crescimento de razão (Ir/Ia), porém seguido de um processo de cura ou também denominado de healing. Esta cura é causada pela redistribuição de Cr que reduz o gradiente deste elemento nas regiões adjacentes aos contornos de grão. A Figura 2.20 mostra claramente que o aumento de temperatura acelera o processo de cura, tendo em vista que é um fenômeno controlado pela difusão. Apesar da presença da fase e carbonetos de cromo, as amostras tratadas a 800°C, apresentam baixas relações Ir/Ia. Entretanto, a cura não foi noticiada em amostras tratadas a 600°C em envelhecimento de até 210 horas (TAVARES et al., 2009). A realização da polarização anódica dispensa um polimento fino da superfície da amostra, ao passo que em outros métodos seria necessário o polimento até a pasta de diamante com 1 µm. Neste sentido, no ensaio de PERC, a varredura anódica desde o potencial de 58 corrosão (Ec) se encarrega de completar o polimento da seção analisada (AMORIM, 2012). Por tanto, Tavares et al., (2009) realizaram estudos por microscopia óptica (MO) nas superfícies dos eletrodos, após de realizados os ensaios de PERC, tal como mostrado na Figura 2.21. A amostra tratada a 600°C por 210h, exibida na Figura 2.21 (a), apresenta intenso ataque nos contornos de grão, o que está de acordo com os altos valores para Ir/Ia. As amostras das Figuras 2.21 (b) e (c), tratadas a 700°C por 210h e 800°C por 4h, apresentaram ataque moderado, enquanto a amostra tratada a 800°C por 210h praticamente não apresentou ataque, tal como exibido na Figura 2.21 (d), confirmando a hipótese de cura para o envelhecimento a 800°C (TAVARES et al., 2009). Figura 2.21 - Imagens das amostras envelhecidas após ensaio de PERC. (A) 600°C 210h; (B) 700°C - 210h; (C) 800°C - 4h e (D) 800°C - 210h. (TAVARES et al., 2009). A Figura 2.22 mostra as curvas de polarização anódica para as amostras solubilizada, e tratada a 800°C por 210h. A Figura mostra como os potenciais de pites são levantados a partir dessas curvas. Os potenciais de pite (Ep), assim levantados, são mostrados na Tabela 2.7. Neste trabalho, observou-se uma diminuição dos valores de Ep para todas as temperaturas de envelhecimento, indicando que, tanto a precipitação de carbonetos de cromo, quanto de fase diminuem a resistência à corrosão do AIA AISI 310S (TAVARES et al., 2009). 59 Figura 2.22 - Curvas de polarização anódica para a amostra solubilizada e tratada a 800°C por 210h (TAVARES et al., 2009). Tabela 2.7 - Potenciais de pites para uma solução de 3,5% NaCl (TAVARES et al., 2009). Tratamento térmico Solubilizada 600 °C – 210 h 650 °C – 210 h 700 °C – 210 h 750 °C – 210 h 800 °C – 210 h 2.3 EP (VSCE) 0,870 0,400 0,452 0,569 0,525 0,270 ESTUDO DE FALHA DE UM ESPELHO DE GERADOR DE GÁS INERTE Pardal et al., (2011) estudaram um espelho de um gerador de gás inerte, semelhante ao objeto de estudo do presente trabalho, que apresentou falha após 3 anos em operação. Conforme comentado, o espelho, construído em AISI 310S, experimentou repetidos ciclos de temperatura, estando também sujeito a gradientes térmicos importantes na direção radial e, por ser um equipamento de uso intermitente, os ciclos de aquecimento e resfriamento se transformaram em ciclos de tensão térmica, principalmente na face mais quente voltada para o queimador que possui uma espessura aproximada de 20 mm. 60 Nesse estudo, foi cortada uma porção do espelho, e foram delimitadas sete regiões para análise tanto na face externa à câmara, cuja superfície é ilustrada na Figura 2.23, assim como aquela voltada para interior da câmara de combustão. Nestas condições a zona delimitada pela letra A na Figura 2.23 é denominada de região quente, enquanto isso, a região B foi denominada como região fria, tendo em vista que nesta região circula de água de mar por meio de um circuito do lado externo ao espelho. Figura 2.23 - Porção do espelho do gerador de gás inerte mostrando as regiões analisadas. Superfície voltada para o lado externo da câmara de combustão (PARDAL et al., 2011). As Figuras 2.24 (a) e (b) mostram trincas observadas na zona de alta temperatura precisamente da região R2 da zona quente (A). A trinca principal é nucleada do lado interno se propagando através da espessura atingindo a parede externa em uma pequena região. Trincas secundárias de ao redor 0,5 mm foram observadas de maneira próxima e paralela à trinca principal como mostrado na Figura 2.24 (b). 61 Figura 2.24 - Trincas na zona quente da região R2: (a) Trinca principal; (b) Trinca secundária (PARDAL et al., 2011). A análise por MEV da superfície das trincas na região 2, da zona quente, apresenta dimples, conforme mostra Figura 2.25, denotando comportamento dúctil de propagação da falha. Por outro lado, na Figura 2.25 (b-d), podem ser observadas estrias características de falha por fadiga, indicando a ocorrência de fadiga térmica devido à operação intermitente do gerador de gás inerte. 62 Figura 2.25 - Trincas da região R2 na zona A analisadas no MEV (PARDAL et al., 2011). A Figura 2.26 mostra as trincas da região R4 na zona fria. As mesmas são iniciadas do lado externo do espelho, percorrendo a espessura deste em direção à superfície interna do mesmo. Conforme observado, as trincas possuem ramificações típicas de corrosão sob tensão (CST). Cabe ressaltar que a superfície da região externa do espelho, na zona fria, fica em contato direto com água do mar durante a operação, a qual fornece as condições ambientais necessárias para corrosão sob tensão. Nesse trabalho a análise por EDS na ponta da trinca acusou a concentração de Cl, Ca e S, que confirma a corrosão sob tensão pela ação da água do mar (PARDAL et al., 2011). 63 Figura 2.26 - Trincas de corrosão sob tensão da região R4. (a) seção trasnversal próxima da borda externa do espelho. (b) Ramificações características de CST (PARDAL et al., 2011). A Figura 2.27 mostra as microestruturas da região R2 ao longo da seção transversal do espelho. A Figura 2.27 (a) caracteriza a região da superfície externa, ao passo que a Figura 2.27 (b) exibe a microestrutura no centro da seção transversal. Finalmente, a Figura 2.27 (c) mostra a microestrutura próxima da superfície interna do espelho. Estas micrografias foram obtidas com aplicação do ataque eletrolítico com solução a base de NaOH, a qual é recomendada para revelar fase sigma em aços austeníticos. As altas temperaturas experimentadas pela zona quente em serviço promoveram a precipitação da fase que é mais pronunciada na face interna do que na face externa, devido ao gradiente de temperatura através da espessura. 64 Figura 2.27 - Microestrutura da região R2 (a) na superfície externa,(b) em uma seção a meia espessura, e (c) na superfície interna (PARDAL et al., 2011). 65 A Figura 2.28 mostra a propagação de uma trinca através dos contornos de grão na região 2 da zona quente, cuja precipitação de fase é intensa. Segundo Pardal et al., (2011), a falha por fadiga térmica na zona quente foi facilitada pela precipitação intensa de fase que reduz a tenacidade e aumenta a dureza do material. Figura 2.28 - Propagação da trinca na região R2 onde se observa intensa precipitação de fase sigma (PARDAL et al., 2011). As microestruturas das regiões R4 e R7 foram reveladas pela aplicação do reagente de ácido oxálico a 10%, sendo representadas pelas Figuras 2.29 (a) e (b), respectivamente. O material se apresenta sensitizado devido à precipitação de carboneto de cromo. Vale ressaltar que a fase não foi detectada com ataque com NaOH. Visto que a temperatura na região R7 não ultrapassa 100ºC durante operação, a presença de carbonetos indica que o material foi adquirido em estado sensitizado. 66 Figura 2.29 - Microestruturas de precipitação intergranular de carbonetos de cromo, revelada com uma solução de 10% de ácido oxálico (8 V, 60 s): (a) região R4 e (b) a região R7 (PARDAL et al., 2011). O perfil de dureza, apresentado na Figura 2.30 mostra que as regiões da zona quente (R1 e R3), são mais duras do que a zona fria (R4, R5 e R7), devido à precipitação de fase . Pardal et al., (2011) descrevem que, para pequenos períodos de envelhecimento, a precipitação de fase é mais significativa a 700ºC e 800ºC. Já a 600 ºC a precipitação de carbonetos de cromo é abundante, mas não foi observada fase com ataque com NaOH. Os resultados dos ensaios de impacto realizados nesse trabalho, apresentados na Tabela 2.8, mostram que a precipitação de fase é responsável por uma diminuição acentuada da tenacidade, embora a precipitação de carbonetos nos contornos de grão também tenha efeito de fragilização, tal como também comentado oportunamente na seção 2.2.4. 67 Figura 2.30 - Perfil de dureza obtido em diferentes regiões ao longo da seção transversal do espelho (adaptada de PARDAL et al., 2011). Tabela 2.8 - Resultados dos ensaios de impacto realizado para diferentes condições de tratamento térmico à temperatura de 22ºC (PARDAL et al., 2011). Tratamento térmico Temperatura, Tempo, (ºC) (h) Solubilizado 600 100 600 200 700 100 700 200 800 100 800 200 Tenacidade (J) 217 165 122 119 116 55 23 Finalmente, Pardal et al. (2011) concluem que os motivos da falha do espelho foram produto da solicitacão térmica cíclica acentuada pelo processo fragilização devido à precipitação de fase na zona quente. Além disso, na zona refrigerada, foram noticiadas 68 trincas de CST devido ao contato direto do espelho com o circuito refrigerado com água do mar, intensificado pelo fato do material do espelho ter sido comprado sensitizado. 2.4 CARACTERIZAÇÃO DE AÇOS INOXIDÁVEIS POR TÉCNICAS NÃO DESTRUTIVAS 2.4.1 Metalografia de campo Este método não destrutivo, também conhecido como réplica metalográfica, permite a observação indireta da microestrutura através do emprego de um filme de acetato de celulose. A Figura 2.31 mostra de forma esquemática o emprego das réplicas metalográficas sobre o material a ser estudado (STRUERS, 2013). Figura 2.31 - Desenho esquemático da aplicação do filme de acetato de celulose sobre a superfície de um material previamente atacado metalograficamente (STRUERS, 2013). O ensaio consiste inicialmente na preparação da superfície do local a ser avaliado de maneira similar ao procedimento metalográfico convencional. Porém, na etapa de lixamento, é empregada uma microretifica até atingir um grau de acabamento da superfície equivalente ao obtido com lixa de granulometria 1200. Entretanto, dependendo das condições iniciais da superfície pode ser necessária a utilização de esmerilhadeira angular. Após limpeza com sabão neutro e álcool; sucessivas etapas de polimento manual são realizadas com pasta de diamante de 6, 3 e 1µm, sendo o polimento final realizado com pasta 69 de ¼ µm. No entanto, o polimento também pode ser efetuado com alumina em suspensão com partículas de tamanho de 1µm e 0,1µm. Finalizado o polimento e limpeza da superfície a ser examinada, são efetuados os ataques metalográficos correspondentes para revelar as características microestruturais. Para aplicação do reagente, como exemplo de revelar fase em aços inoxidáveis austeno-ferríticos duplex (AID) e superduplex (AISD), utiliza-se um dispositivo especialmente projetado para simular as condições de uma célula para ataque eletrolítico, tal como mostrado na Figura 2.32 (PARDAL et al., 2009). Figura 2.32 - Ataque eletrolítico de uma junta soldada de AISD com o reagente KOH. Dispositivo para simular as condições de uma célula eletrolítica no campo (PARDAL et al., 2009). Ao ataque eletroquímico seguem-se as etapas de limpeza, secagem com álcool e secador, e aplicação da réplica. Para a aplicação do filme de acetato (réplica) sobre a superfície atacada, o mesmo deve inicialmente ser molhado com uma solução de 50% álcool + 50% acetona, com o uso de uma pipeta. Esta etapa, de vinte e cinco segundos de duração, tem por objetivo amolecer o filme de acetato. O excesso da solução é escorrido sacudindo-se levemente a réplica e aplicando-a em seguida sobre a superfície atacada. Nos sessenta segundos seguintes é necessário exercer certa pressão com a ponta do dedo para a fixação da réplica sobre a peça. Transcorridos cinco minutos o filme aderido é retirado lentamente com estilete ou pinça por uma de suas extremidades e colado sobre uma lâmina de vidro que vem com o kit fornecido pela firma Struers. Nestas condições, a microestrutura pode ser observada 70 no microscópio óptico de forma indireta. A Figura 2.33 mostra a sequência do ensaio e a Figura 2.34 mostra o material necessário para a caracterização microestrutural de no campo. Figura 2.33 - Sequência na realização do ensaio por réplicas metalográficas. (a) Secagem da superfície após ataque eletrolítico. (b) amolecimento da réplica com mistura de álcool e acetona. (c) Aplicação sobre a superfície. (d) réplica aplicada (PARDAL et al., 2009). 71 Figura 2.34 - Material necessário para a realização do ensaio de réplicas metalográficas no campo (PARDAL et al., 2009). Através da metodologia descrita, Pardal et al., (2009) caracterizaram satisfatoriamente as fases deletérias precipitadas presentes na microestrutura de um aço inoxidável superduplex (AISD) UNS S32750 por réplica metalográfica. A quantificação de fases precipitadas foi realizada por microscopia óptica com observação direta (MOD), sendo comparadas com aquelas obtidas através de réplicas, de forma indireta (MOI) e por propriedades magnéticas (PM). A Figura 2.35 apresenta os resultados obtidos pela quantificação de fases deletérias por MOD, MOI e PM nas amostras tratadas isotermicamente a 800ºC e 900ºC, observando-se que os valores de MOI estão muito próximos daqueles obtidos por MOD e PM. Deste modo, pode-se estabelecer que a quantificação de fases deletérias através de réplicas metalográficas é um método eficaz para a detecção precoce de fases deletérias. 72 Figura 2.35 - Percentual de fases deletérias medidas por MOD, MOI e PM versus tempo de tratamento térmico para 800 e 900ºC para o AISD UNS S32750 (PARDAL et al., 2009). Nesse mesmo estudo, algumas amostra de AISD também foram tratadas a 1100ºC por 40 minutos e arrefecidas com diversas taxas de resfriamento. Estas amostras foram identificadas como: resfriamento contínuo lento (RCL), resfriamento contínuo moderado (RCM) e resfriamento contínuo rápido (RCR). As amostras resfriadas ao forno foram mergulhadas em água quando a temperatura alcançou 580ºC. Os resultados da quantificação, mostrados, na Tabela 2.9, denotam que os valores percentuais de fases deletérias precipitadas pelos métodos estudados encontram-se muito próximos. Deste modo, os valores das fases deletérias precipitadas podem ser estimados através do ensaio não destrutivo de réplicas metalográficas. Tabela 2.9 - Percentuais de fases deletérias precipitadas mediante tratamentos por resfriamento contínuo no AISD estudado (PARDAL et al., 2009). 73 Segundo Pardal et al., (2009), o ensaio de réplicas metalográficas permite tanto a caracterização quanto a quantificação de fases precipitadas em AISD. Os resultados obtidos, em todas as condições, convergem com aqueles obtidos por microscopia óptica por observação direta (MOD). 2.4.2 Ensaio de Dureza de Campo O Ensaio de dureza de campo pode ser realizado através do método da impedância ultrassônica de contato (Ultrasonic Contact Impedance, UCI). Esta técnica emprega como base o método Vickers, porém as dimensões das diagonais provenientes do processo de endentação não são medidas opticamente como nos ensaios convencionais. Neste caso, tais dimensões são obtidas eletronicamente através da medição de uma freqüência ultrassônica. A sonda de medição é composta essencialmente por um diamante Vickers acoplado à ponta de uma haste metálica. Durante o ensaio, a haste é excitada na direção longitudinal através de um transdutor piezelétrico na freqüência de ressonância de aproximadamente 70.000 Hz. A Figura 2.36 mostra a representação esquemática simplificada da sonda (FRANK, (2006, 2011) apud THIAGO, 2011). Figura 2.36 - Representação esquemática simplificada da sonda (FRANK, 2006 apud THIAGO, 2011). Quando a carga de ensaio é aplicada, ocorre uma variação na frequência da haste enquanto o diamante penetra no material. Esta variação da frequência se torna maior quando a 74 profundidade de penetração é maior. Assim sendo, a variação de frequência será menor em materiais duros, em virtude de uma menor penetração do endentador. Conforme mostrado na Figura 2.36, a aplicação da carga especifica é feita através de uma mola e, um instrumento monitora constantemente a frequência em um transdutor receptor, executando-se, portanto, o cálculo e indicação instantânea do valor da dureza. Neste sentido, a Figura 2.37 relaciona os valores de dureza Vickers versus as variações de freqüência registradas pela sonda (FRANK, 2006 apud THIAGO, 2011). Figura 2.37- Variações dos valores de dureza Vickers em relação à freqüência registrada pela sonda (FRANK, 2006 apud THIAGO, 2011). Comercialmente é possível encontrar sondas de medição com cargas usuais de 1 kgf (10N), 5 Kgf (50N) e 10 Kgf (98N), em diversos tipos de configuração e tamanhos, podendo ainda ser operada de forma manual ou automatizada, como apresentado pelas Figuras 2.38 e 2.39, respectivamente (KRAUTKRAMER, 2005). A Figura 2.40 exibe os principais tipos e acessórios disponíveis para estes equipamentos ((FRANK, (2006, 2011) apud THIAGO, 2011). 75 Figura 2.38 - Equipamento portátil para ensaio de dureza UCI com sonda manual (FRANK, 2006 apud THIAGO, 2011). Figura 2.39 - Equipamento portátil automatizado para ensaio de dureza UCI (FRANK, 2006 apud THIAGO, 2011). 76 Figura 2.40 - Acessórios e equipamentos portáteis de ensaios de dureza. (1) Unidade eletrônica de processamento; (2) Sondas de carga; (3) Gabarito para automatização do ensaio; (4) Bloco padrão; (FRANK, 2006 apud THIAGO, 2011). O manual de operação especifica que para obter resultados de medições confiáveis e repetíveis, é importante ter um bom acabamento superficial. Portanto, a superficie deve estar limpa e livre de óleo, graxa e poeira. A rugosidade da superfície do material deve ser pequena em relação à profundidade de penetração da pirâmide de diamante Vickers (em torno de 14 a 200 micra). Recomenda-se uma rugosidade superficial de aprox. 30% da profundidade de penetração (KRAUTKRAMER, 2005). Outro aspecto a ser considerado é relativo às leituras discrepantes que podem ocorrer com muito maior frequência para amostras com massas inferiores a 0,3kg, espessuras menores a 15mm e/ou se amostra for excitada em oscilações ressonantes. Portanto, os materiais de teste devem ser fixados em uma base sólida usando uma pasta viscosa. O mesmo se aplica para os blocos de calibração padrões de dureza. Entretanto, amostras com formato de placas finas devem ter uma espessura que corresponda a 10 vezes a profundidade de penetração da pirâmide de diamante Vickers (KRAUTKRAMER, 2005). 77 2.4.3 Ensaio de Polarização Eletroquímica de Reativação Cíclica O método DL-EPR (Double Loop Electrochemical Potentiokinetic Reactivation) ou PERC, é uma versão muito utilizada para a determinação do grau de sensitização, que consiste em uma alteração do método original EPR com a finalidade de torná-lo mais simples. Neste método eletroquímico a varredura de reativação é precedida por uma polarização anódica desde o potencial de corrosão até a região passiva, resultando com isto dois picos de corrente, o pico de corrente anódico de ativação (Ia) e o pico de corrente de reativação (Ir). De modo geral, a região sensitizada de uma junta soldada é usualmente caracterizada pela utilização das metodologias citadas pela norma ASTM A262. Entretanto, estas técnicas não quantificam o grau de sensitização (ASTM A 262, 2002). Deste modo, Herculano, (2004) propôs a utilização de um método não destrutivo de campo para quantificação do grau de sensitização através de ensaio de PERC utilizando uma célula eletroquímica portátil, conforme mostrada na Figura 2.41, onde seus componentes são apresentados, em detalhe, na Figura 2.42. Figura 2.41 - Célula eletroquímica portátil (HERCULANO, 2004). 78 Figura 2.42 - Componentes da célula eletrolítica utilizada no teste de PERC. Da esquerda para a direita: Tubo Pyrex, pontas de borracha e eletrodos (HERCULANO, 2004). A Figura 2.43 mostra as curvas potenciocinéticas típicas obtidas através da técnica PERC fazendo uso de uma célula eletroquímica portátil. Detectam-se nestas figuras, o pico máximo de corrente gerado pela corrente de ativação (Ia) e o pico máximo de corrente gerado pela varredura de reativação (Ir), sendo este último presente apenas no ensaio da amostra sensitizada da Figura 2.43 (b). A determinação do grau de sensitização é feita pela razão entre os dois picos máximos de corrente Ir/Ia (HERCULANO, 2004). 79 Figura 2.43 - Curvas típicas obtidas através da técnica PERC (a) para o material não sensitizado, e (b) material sensitizado (HERCULANO, 2004). Para a validação da confiabilidade dos resultados obtidos a partir dos ensaios de PERC usando a célula eletroquímica portátil, recorreu-se à utilização de amostras de AIA AISI 304L e 316L pertencentes ao banco de dados do programa SENSISTEEL 1.0. (LIMA, 2002 apud HERCULANO, 2004). Neste trabalho utilizou-se o método PERC de forma convencional, isto é, as amostras são retiradas de corpos de prova para a realização de eletrodos, logo estes eletrodos de trabalho ficam imersos na solução 0,5M H2SO4 + 0,01M KSCN durante a realização dos ensaios. Finalmente, empregando-se a célula eletrolítica portátil, foram realizados ensaios de PERC para avaliar a presença de precipitação de carbonetos em amostras de aços AISI 316L e AISI 304L. Os resultados destes ensaios foram comparados com as respectivas microestruturas do banco de dados SENSISTEEL 1.0 (HERCULANO, 2004). Todos os resultados dos ensaios PERC obtidos com a célula portátil, foram similares aos catalogados pelo banco de dados. A Figura 2.44 e a Figura 2.45 apresentam dois exemplos, de 35 amostras analisadas, das micrografias do banco de dados, destacando-se à direita da imagem o resultado do ensaio de PERC obtido com a célula eletroquímica. Observa-se na Figura 2.44 que não há indícios de precipitação de carbonetos (Ir/Ia = 0,004), o que pode ser comprovado pela análise da microestrutura apresentada. Resultado semelhante é apresentado na Figura 2.45 para o aço AISI 304L, comprovando o excelente desempenho da célula eletrolítica desenvolvida. 80 Figura 2.44 - Micrografia do aço AISI 316L, exposto a 450°C por 24 horas. (a) Imagem do banco de dados do SENSISTEEL 1.0. (b) Resultado do ensaio PERC obtido com a célula eletroquímica (HERCULANO, 2004). Figura 2.45 - Micrografia do aço AISI 304L exposto a 500°C por 96 horas. Imagem do banco de dados do SENSISTEEL 1.0. (b) Resultado do ensaio PERC obtido com a célula eletroquímica denotando sensitização (HERCULANO, 2004). As análises comparativas feitas por Herculano, (2004) entre a metodologia desenvolvida e a tradicional da norma ASTM 262-A foram concordantes entre si, sugerindo que esta nova metodologia de avaliação da zona termicamente afetada (ZTA) em junta soldadas de AIA é adequada para seu emprego, apresentando as vantagens de rápida execução, de maneira pontual e não destrutiva, propiciando deste modo, a sua avaliação no campo. Andrade et al., (2012) apresentaram um trabalho com o objetivo de analisar o grau de sensitização de um AIA AISI 304, utilizando uma célula portátil desenvolvida pelo 81 Laboratório ENGESOLDA da Universidade Federal do Ceará (UFC), conforme mostrada na Figura 2.46. Neste estudo foi avaliado, durante os ensaios, a influência da área circular de contato, assim como a taxa de varredura na razão Ir/Ia nos ensaios de PERC. Foram utilizadas seções circulares com diâmetros de 0,8 mm, 1,5 mm e 2,0 mm e velocidades de varredura de 1,5mV/s, 3mV/s e 6mV/s. Neste trabalho, para a validação dos resultados, as microestruturas foram analisadas seguindo procedimento normal de metalografia. Figura 2.46 - Célula eletroquímica desenvolvida pelo ENGESOLDA-UFC (ANDRADE et al., 2012). Andrade et al., (2012) analisaram amostras submetidas a três diferentes tipos de tratamentos térmicos, 400°C por 1h (A), 600°C por 100h (B) e 700°C por 100h (C), com objetivo de obter diferentes graus de sensitização, Step, Dual e Ditch. Segundo a ASTM A 262, a classificação da microestrutura é feita conforme o seguinte critério: estrutura tipo degrau (Step) é caracterizada pela observação de degraus entre os grãos e a não ocorrência de valas (Ditches), enquanto isso, a estrutura em vala (Ditch) é caracterizada quando um ou mais grãos são completamente circundados por estas valas. Finalmente, a estrutura Dual se caracteriza quando se encontram valas e degraus entre os grãos, onde as valas não circundam completamente nenhum grão. A estrutura Step caracteriza o material livre de sensitização, onde os contornos de grão não apresentam carbonetos de cromo precipitados. Já a estrutura em Ditch caracteriza o material sensitizado, e potencial corrosão intergranular (ASTM A262, 2004). 82 Os resultados obtidos por Andrade et al., (2012) mostraram que, quanto maior a velocidade de varredura, ocorre uma diminuição da razão Ir/Ia nas amostras sensitizadas, resultando em uma perda de sensibilidade do ensaio. Por outro lado, o aumento da área de ensaio resulta em um aumento de Ir/Ia. Esses resultados podem ser observados nas Figura 2.47 e Figura 2.48, respectivamente. Figura 2.47 - Efeito da velocidade de varredura sobre a razão Ir/Ia.(ANDRADE et al., 2012). 83 Figura 2.48 - Efeito do diâmetro do bico da célula (área de contato) sobre o valor de Ir/Ia. (ANDRADE et al., 2012). O Figura 2.49 mostra a influência do tratamento térmico e a velocidade de varredura em relação à razão Ir/Ia, denotando a sensibilidade do ensaio para diferentes tipos de microestrutura e a diminuição de Ir/Ia devido ao aumento da taxa de varredura, conforme mostrado anteriormente (ANDRADE et al., 2012). Figura 2.49 - Influência do tratamento térmico e velocidade de varredura sobre a razão Ir/Ia (ANDRADE et al., 2012). 84 2.4.4 Ensaio eletroquímico EC-PEN Büchler et. al., (2003) apresentaram o uso da denominada EC-PEN ou caneta eletroquímica para determinar a resistência à corrosão de AI no campo, com intuito de controle de qualidade. Para isso, foram desenvolvidos um sensor eletroquímico e um potenciostato portátil que permitem a rápida informação eletroquímica local, em amostras com diversas geometrias, exigindo pouco preparo prévio da superfície a ser analisada. O sensor eletroquímico EC-PEN, conforme mostrado na Figura 2.50, é constituído de um reservatório contendo o eletrólito de teste que, por sua vez, está interligado a um corpo de polímero poroso através do qual o eletrólito entra em contato com a superfície a ser ensaiada por efeito da capilaridade proporcionando o umedecimento controlado da sua superfície. A Figura 2.51, exibe com maior detalhe o corpo poroso da caneta eletroquímica. Figura 2.50 - (a) EC-PEN. (b) unidade de controle portátil (BÜCHER et al., 2003). Figura 2.51 - Vista do corpo de polímero poroso da caneta EC-PEN. 85 Esta unidade eletroquímica de controle portátil opera com soluções de 0,1, 1 e 5 M de NaCl, permitindo a polarização com varreduras de 10mV/s na determinação de um valor de potencial de pites. A curva de calibração típica é mostrada na Figura 2.52 (a). Através dos resultados de diversas calibrações, calcula-se a média dos resultados para a determinação do potencial de pites (BÜCHER et al., 2003) & (CLINOX, 2012). Com a finalização do processo de calibração, o instrumento tem o seu potencial diminuído em 180mV quando utilizada a solução de 0,1 M NaCl, 140mV para a solução de teste de 1M NaCl e em 120mV no caso do uso da solução de 5M NaCl (CLINOX, 2012). A resistência à corrosão relativa é obtida através de testes potenciostáticos de aproximadamente 10 segundos de duração. As curvas típicas de possíveis resultados são exemplificadas na Figura 2.52 (b). Caso a corrente apresente um comportamento típico de passivação, pode ser concluído que a amostra tem resistência à corrosão maior ou igual ao metal ensaiado na calibração. Este caso corresponde com a curva identificada como Pass na Figura 2.52 (b). Caso a corrente experimente um forte crescimento em função do tempo, pode ser concluído que se iniciou a formação de pites e, a área analisada apresenta um decréscimo da resistência à corrosão se comparada ao metal de base no qual foi realizada a calibração. Esta situação é representada pela curva identificada como Pit, tal como mostrado na Figura 2.52 (b) (BÜCHER et al., 2003). Figura 2.52 - (a) Curva de polarização para calibração com taxa de varredura de 10 mV/s. (b) Teste potenciostático a 0,2VSCE apresentando uma curva de material com resistência à corrosão elevada (Pass), e uma curva referente a ocorrência de pites (Pit) (adaptada de BÜCHER et al., 2003). 86 2.4.5 Ensaio por Ultrassom Tavares et al., (2009) também investigaram a precipitação de fases no AIA AISI310S por ensaio não destrutivo de ultrassom. Deste modo, pretende-se avaliar a possibilidade de utilização desta técnica na detecção e caracterização da precipitação de carbonetos de cromo e fase em serviço. As inspeções por ultrassom foram realizadas de modo avaliar a influência da precipitação de fases na velocidade da onda ultrassônica, sendo realizadas medidas com diferentes frequências de excitação. A Figura 2.53 denota como a velocidade da onda ultrassônica varia com a temperatura e tempo de envelhecimento a 800°C, porém este variação é pouco significativa nos outros casos. Conclui-se, portanto, que a utilização de medidas de velocidade da onda ultrassônica, detecta apenas a intensa formação de fase , não sendo sensível à formação de carbonetos de cromo e à formação de pequenas proporções de fase . Contudo, mais estudos devem ser realizados focando na detecção precoce da fase . Figura 2.53 - Variação da velocidade da onda ultrassônica com o tempo de envelhecimento, utilizando diferentes freqüências de medição: (a) 4MHz; (b) 5MHz; (c) 10MHz; (d) 20MHz (TAVARES et al., 2009). CAPÍTULO 3 3 3.1 MATERIAIS E MÉTODOS MATERIAIS Para a realização deste trabalho, foi estudada de maneira não destrutiva uma porção de espelho retirada de um gerador de gás inerte, conforme mostrado na Figura 3.1. No entanto, para estabelecer uma análise comparativa em determinados ensaios, foram analisadas amostras extraídas em determinadas regiões, em outra porção do mesmo espelho, apresentado oportunamente na Figura 2.23. O material de construção do espelho corresponde a um aço inoxidável austenítico AISI310S trabalhado, tendo em vista que a análise química, observada na Tabela 3.1, é compatível com a deste material. A análise de composição química foi realizada por métodos analíticos quantitativos na Companhia Siderúrgica ACESITA. Figura 3.1 - Porção de espelho de gerador de gás inerte recebido para estudo. . 91 Tabela 3.1 - Composição química (% em peso) do material recebido. Fe balanço. C Mn V Si Ni Cr N Ti S P 0,054 1,766 0,181 0,605 19,410 24,650 0,003 0,010 0,002 0,016 Vale ressaltar que este estudo foi conduzido no mesmo material, sendo avaliado por técnicas destrutivas por Pardal et al., (2011), onde manifestou-se a falha em uma determinada região deste componente, pela intensa precipitação de fase , além dos esforços termomecânicos cíclicos a que o equipamento foi submetido, tal como comentado oportunamente na seção 2.3. Conforme mencionado, nesse estudo corroborou-se ainda que o espelho encontrava-se totalmente sensitizado. 3.2 DETERMINAÇÃO DOS LOCAIS DE REALIZAÇÃO DOS ENSAIOS Conforme comentado na seção 2.3, o espelho experimenta repetidos ciclos de temperatura, estando também sujeito a gradientes térmicos importantes na direção radial e, por ser um equipamento de uso intermitente, os ciclos de aquecimento e resfriamento se transformam em ciclos de tensão térmica, principalmente na face mais quente voltada para o queimador. Deste modo, foram estabelecidas sete regiões de análise na face interna do espelho voltada para o queimador do gerador, tal como mostrado e identificado na Figura 3.2. No entanto, estabeleceu-se uma correlação entre as regiões deste trabalho e aquelas efetuadas recentemente por Pardal et al., (2011). Neste sentido, estimou-se que as regiões R1, R2, R3 e R4 se correspondem entre ambos os trabalhos, e a R5 do trabalho de Pardal et al., (2011) se correlaciona com a R6 determinada para este trabalho. 92 Figura 3.2 - Porção de espelho do gerador de gás inerte. Regiões para realização dos ensaios não destrutivos. Deste modo, as sete regiões internas foram distanciadas radialmente em relação ao bocal de localização do queimador tal como apresentado na margem esquerda da Figura 3.2. A Tabela 3.2 exibe os valores da distância de cada região analisada em relação à extremidade da abertura do bocal do queimador. As regiões foram assim determinadas de modo a traçar um perfil de mudanças microestruturais sofridas pelo espelho do gerador. Cabe destacar que, as regiões R4, R5, R6 e R7 são regiões refrigeradas externamente mediante utilização de um circuito contendo água do mar. Tabela 3.2 - Distâncias em relação à extremidade da abertura do bocal de cada região analisada. Região R1 R2 R3 R4 R5 R6 R7 Distância (mm) 5 65 110 165 220 275 345 Cabe ressaltar que todos os ensaios de caracterização não destrutiva, descritos nas seções 3.4.1, 3.4.2, 3.4.3 e 3.4.4, foram efetuados em todas as regiões de interesse (R1-R7). 3.3 CARACTERIZAÇÃO PRELIMINAR DESTRUTIVA Com intuito de complementar o trabalho realizado por Pardal et al., (2011) e ao mesmo tempo estabelecer uma análise comparativa com o presente trabalho, foram removidas amostras de distintas regiões conforme comentado em 3.1. As regiões de análise destrutiva foram R1 e R4, avaliando-se tanto a superfície externa do espelho como aquela voltada para o 93 lado interno da câmara de combustão. Cabe ressaltar que as amostras da região R1 e R4 do lado externo foram denominadas de R1E e R4E, diferenciando-se assim daquelas obtidas na face voltada para o queimador. Além disso, uma amostra, identificada pela letra S, foi retirada do espelho para que fosse efetuado um tratamento térmico de solubilização a 1100ºC durante 40 minutos com posterior resfriamento na água. O tratamento foi conduzido em um forno tubular com atmosfera inerte contendo gás argônio, tal como mostrado na Figura 3.3. Como comentado na seção 2.2.2.2, este tratamento tem o intuito de dissolver todos os precipitados existentes no material como recebido e manter os elementos de liga em solução sólida na matriz austenítica. Figura 3.3 - Tratamento térmico de solubilização realizado na amostra retirada do material como recebido. A partir da obtenção destas amostras foram fabricados eletrodos de trabalho para a realização de ensaios de PERC no modo convencional. Os eletrodos de trabalho foram fabricados através da prensagem de um fio rígido de Cu a um rasgo previamente realizado em cada amostra estudada. Em seguida, estes eletrodos foram embutidos em resina de cura a frio. Vale ressaltar que a superfície da cada amostra em contato com o eletrólito foi preparada até a lixa com granulometria 400. De modo de evitar a corrosão por frestas, as laterais e vértices do eletrodo em contato com a resina foram recobertas com esmalte incolor. 94 As análises eletroquímicas por polarização eletroquímica de reativação cíclica (PERC) foram efetuadas no Laboratório de Metalografia e Tratamentos Térmicos (LABMETT) do Departamento de Engenharia Mecânica da Universidade Federal Fluminense. Todos os ensaios foram conduzidos em um potenciostato galvanostato Autolab® Type III, mostrado na Figura 3.4, à temperatura ambiente fazendo uso de uma solução de 2,00 M H2SO4 + 0,01 M KSCN que apresentou melhor comportamento em relação a outras soluções que foram testadas previamente por Tavares et al., (2009). A varredura foi realizada após alguns minutos da estabilização do potencial com o circuito aberto (-0,4VSCE). Em seguida, o potencial, medido em relação ao eletrodo de referência, foi aumentado no sentido anódico com uma taxa de 1mVSCE/s até 0,3VSCE. Finalmente, atingido este valor, a varredura foi invertida no sentido catódico até o valor original do potencial de circuito aberto. Figura 3.4 - Potenciostato Autolab® Type III. 1- Computador para o tratamento de dados, 2- Potenciostato, 3- Dummy cell, 4-Célula eletroquímica. A Figura 3.5 apresenta a localização dos diversos elementos que compõem a célula eletroquímica convencional. A mesma consiste da utilização do eletrodo de trabalho mencionado, item (5), um contra eletrodo de platina (3) e um eletrodo de referência de calomelano saturado (SCE) (4). 95 Figura 3.5 - Esquema de instalação da célula eletrolítica convencional. Complementarmente, foram realizadas nestas amostras, análises metalográficas de acordo com procedimento metalográfico convencional aplicando-se os reagentes eletrolíticos de NaOH e ácido oxálico, tal como mostrado na Tabela 3.3 (PARDAL et al., 2011). A seguir, foi realizada a avaliação da microestrutura em um microscópio óptico (MO) Zeiss modelo NEOPHOT 32 do Laboratório de Metalografia e Tratamentos Térmicos (LABMETT) do Departamento de Engenharia Mecânica da Universidade Federal Fluminense (UFF). Tabela 3.3 - Características dos ataques metalográficos empregados (PARDAL et al., 2011). Reagente Solução de 10% NaOH Voltagem 3V Tempo 15 s Solução de 10% de ácido oxálico 8V 60 s 3.4 Objetivo Revelar fase sigma Revelar carbonetos de cromo e fase sigma CARACTERIZAÇÃO POR TECNICAS NÃO DESTRUTIVAS 3.4.1 Metalografia de Campo De acordo ao comentado na seção 2.4.1 e conforme observado na Figura 3.2, a preparação das superfícies do espelho para aplicação das réplicas foi feita sequencialmente através do lixamento mediante uso de microretifica com posterior polimento manual fazendo uso sucessivo de pastas de diamantes de tamanho de 6, 3, 1 e ¼ µm, de modo similar ao 96 procedimento metalográfico convencional. Com a superfície preparada, foi realizado inicialmente o ataque eletrolítico indicado na Tabela 3.3, fazendo uso de uma solução de NaOH com o intuito revelar fase σ, cuja execução se visualiza na Figura 3.6. Cabe ressaltar que o tempo de duração do ensaio, neste tipo de caracterização, foi de 45 segundos de modo atingir uma boa representação de partículas alaranjadas de fase σ na réplica. Logo, com a superfície atacada, tal como mostrada na Figura 3.7 para a região R2, procedeu-se a aplicação da réplica nesta região, como mostrada na Figura 3.8 e especificada na seção 2.4.1. Vale ressaltar que a Figura 3.7 também mostra uma das réplicas sendo aplicada na região R3, enquanto as Figuras 3.9 e 3.10 denotam, em forma respectiva, o destacamento da réplica na região R5 e as superfícies da réplica e do espelho, em forma simultânea, na região R3 depois de retirada a mesma. Figura 3.6 - Execução do ataque eletroquímico a base de NaOH para revelar fase sigma. 97 Figura 3.7 - Região R2 após ataque. Réplica da região R3 aplicada. Figura 3.8 - Região R2 após ataque denotando uma cor alaranjada. Réplica sendo preparada para sua aplicação na superfície desta região. 98 Figura 3.9 - Destacamento da réplica da Região R5. Figura 3.10 - Observação simultânea das superfícies da réplica e do espelho na região R3. Após de realizadas as réplicas em todas as regiões, as superfícies foram lixadas novamente em forma sequencial com lixas de granulometria 500, 600 e 1200 e, logo polidas com pastas de diamantes de tamanho de 6, 3, 1 e ¼ µm, destacando-se a realização da limpeza da superfície em cada etapa de lixamento/polimento. Com a superfície já preparada foi realizado o ataque eletrolítico com a solução a base de ácido oxálico para revelar fase e carbonetos de cromo, tal como indicado na Tabela 3.3 no modo convencional. Neste sentido, vale ressaltar que os distintos ataques eletrolíticos foram realizados mediante uso de um 99 dispositivo especialmente projetado para a execução deste tipo de ataque no campo, tal como mostrado na Figura 3.6 e comentado na seção 2.4.1 (PARDAL, et al., 2009). Finalmente, após secagem da superfície procedeu-se novamente à aplicação das réplicas para posterior avaliação da microestrutura no microscópio óptico (MO) Zeiss modelo NEOPHOT 32 do LABMETT da UFF. 3.4.1.1 Quantificação de Fase Sigma A quantificação da fase deletéria sigma () foi efetuada através do uso do programa Image Tool v.3.0, (2013). Esta análise foi realizada tomando como média 40 imagens por região com diferentes aumentos metalográficos. Assim sendo, as Figuras 3.11 (a) e (b) mostram um exemplo de tratamento da imagem obtida por MO utilizando o método de quantificação de fases de uma imagem binaria. Na Figura 3.11 (a) as regiões alaranjadas, reveladas pelo ataque eletrolítico com solução de NaOH, representam a presença de fase . A imagem original da Figura 3.11 (a) é tratada e convertida na Figura 3.11 (b), no qual os pixels pretos são contabilizados com o auxilio do programa Image Tool v.3.0, (2013). Figura 3.11 - Exemplo de quantificação de fase : (a) Imagem obtida por MO da região R2 atacada com solução de NaOH. (b) Imagem binária tratada para contagem de pixels através do programa Image Tools v.3.0, (2013). 100 3.4.2 Ensaio de Dureza de Campo Neste trabalho foram efetuadas medições de dureza de campo pelo método Vickers fazendo uso de um dispositivo portátil cuja medição se baseia no principio de impedância ultrassônica de contato (UCI), tal como comentado na seção 2.4.2. Os ensaios foram realizados no Laboratório de Tecnologia de Materiais de Equipamentos e Corrosão (TEMEC) do CENPES empregando-se um durômetro de campo Krautkramer MIC 10 com carga de 10 Kgf (98 N). O dispositivo foi previamente calibrado empregando-se um bloco de calibração de 231 ± 3 HV de dureza. A Figura 3.12 ilustra os componentes principais do medidor após da realização da calibração no bloco padrão que também se apresenta nesta figura. Figura 3.12 - Medidor de dureza Vickers portátil Krautkramer MIC 10 utilizado. Para a realização das medições de dureza, as regiões avaliadas foram preparadas mediante lixamento manual de suas superfícies em forma sequencial mediante o uso de lixas de granulometria 100, 220, 320 e 400. Devido ao caráter geométrico do espelho foi necessária a utilização de apoios metálicos em 4 pontos do mesmo, que por sua vez descansam sobre 101 uma placa de borracha ,conforme mostrado na Figura 3.13. No entanto, a medição de dureza da amostra solubilizada foi efetuada mediante a utilização de um acoplante sobre a placa de borracha em virtude de sua pequena dimensão, tal como reportado na seção 2.4.2. Figura 3.13 - Porção do espelho sobre os apoios metálicos e a placa de borracha. Foram realizadas 24 endentações em cada região analisada, embora tenham sido também realizadas, em algumas regiões, medições em zonas adjacentes à região em consideração, sem execução de tratamento prévio da superfície, com o intuito de avaliar alguma influência do acabamento superficial no processo de medição. As Figuras 3.14 e 3.15 apresentam, respectivamente, uma medição sendo efetuada e a sua superfície exibindo as endentações resultantes do processo de medição na região R2, mostrando-se claramente um afastamento prudencial entre as endentações de modo não afetar os resultados obtidos. Figura 3.14 - Medição sendo efetuada na região R2 do espelho. 102 Figura 3.15 - Endentações resultantes do processo de medição na região R2. 3.4.3 Ensaio de Polarização Eletroquímica de Reativação Cíclica Os ensaios de PERC foram conduzidos de maneira portátil, empregando-se os mesmos equipamentos, acessórios e parâmetros daqueles utilizados no processo convencional, tal como comentado na seção 3.3. Porém, a distinção deste trabalho radica no uso de uma célula portátil projetada especialmente, para viabilizar a sua utilização em campo. Na Figura 3.16 é apresentado o desenho esquemático da célula, contendo as dimensões principais da mesma, destacando-se o diâmetro interno de 2,5 mm do orifício do o´ring de contato entre a solução e a superfície a ser avaliada. 103 Figura 3.16 - Desenho esquemático de projeto da célula portátil. 1- corpo da célula, 2- Tampa, 3- O´ring, 4- Molas, 5- Pés. Medidas em mm. Esta célula é de baixo custo e fácil realização tendo em vista que o corpo da mesma foi obtido a partir de uma garrafa PET, prévia à moldagem por sopro da mesma. Na tampa circular de plástico, colada ao corpo na parte superior, foram instaladas três molas independentes defasadas entre si em 120º, de modo a proporcionar uma correta fixação a qualquer tipo de superfície, mediante a instalação, nas suas extremidades, de pés de plástico flexível de espessura relativamente fina. Nestes pés foram colados velcros para aderirem a qualquer superfície outorgando, desta maneira, uma tensão determinada às três molas. Portanto, pela condição de equilíbrio das forças (F) atuantes, uma resultante (R) de ação normal à superfície é a responsável pela vedação através da compressão do o´ring contra a superfície a ser ensaiada, tal como mostrado esquematicamente na Figura 3.17. 104 Figura 3.17 - Esquema de esforços atuantes para fixação efetiva da célula. Adicionalmente, a tampa plástica possui orifícios para instalação do eletrodo de calomelano e contra-eletrodo, além disso, a mesma possui dois orifícios suplementares para o injeção e/ou retirada da solução na célula quando instalada, tal como denota a Figura 3.18. Figura 3.18 - Vista superior da célula exibindo os furos para instalação dos eletrodos e de entrada e saída da solução de teste. 1- Eletrodo calomelano saturado (SCE), 2- Contraeletrodo de platina, 3-4 Entrada/saída da solução. Medidas em mm. 105 O contato do eletrodo de trabalho foi confeccionado a partir da fixação de porcas hexagonais mediante o uso de adesivo com base de cianoacrilato em todas as superfícies das regiões estudadas (R1-R7). A seguir, pequenas varas cilíndricas roscadas, de aproximadamente 18 mm de comprimento versus 3,5 mm de diâmetro, foram rosqueadas nas porcas previamente fixadas nas diversas regiões do espelho. Cabe ressaltar que as seções de contato, das pequenas varas cilíndricas, foram cuidadosamente lixadas visando atingir uma superfície plana com de grau de acabamento que permitisse obter, mediante a adição suplementar de cola prata na sua extremidade, uma condutividade adequada para realização do ensaio. A Figura 3.19 (a) mostra um eletrodo de contato sendo instalado em uma das regiões do espelho, ao passo que a Figura 3.19 (b) exibe a disposição final do eletrodo de contato em uma determinada região a ser ensaiada. Figura 3.19 - Sistema de fixação do eletrodo de trabalho. (a) Adição de cola prata na extremidade da vara roscada. (b) Disposição final do eletrodo de trabalho. Finalmente foi testada, antes de cada ensaio, a resistividade de cada eletrodo de trabalho, visando que o seu valor, com uso de multímetro, seja igual ou menor que 2,5 Ohms. Vale ressaltar ainda que foi determinada uma distância aproximada de 20 mm entre o contato do eletrodo de trabalho e o centro do orifício de contato da célula, tal como exibe a Figura 3.20. 106 Figura 3.20 - Distância entre o entre o contato do eletrodo de trabalho e o centro do orifício de contato da célula. A Figura 3.21 mostra a célula montada no espelho antes do enchimento com a solução de teste, observando-se o alinhamento dos eletrodos de calomelano saturado e o contraeletrodo de platina, e procurando-se manter, em todos os ensaios, as mesmas distâncias destes em relação ao orifício de contato da célula. A Figura 3.22 exibe a célula sendo carregada com a solução de teste, mediante uso de uma pipeta, denotando grande facilidade na montagem da mesma. Finalmente, a Figura 3.23 mostra a célula pronta para a realização do ensaio de PERC na região R3. 107 Figura 3.21 - Detalhe da instalação da célula para o inicio de um ensaio. Figura 3.22 - Célula sendo carregada com a solução de teste mediante uso de uma pipeta. 108 Figura 3.23 - Célula pronta para a realização do ensaio de PERC na região R3. Portanto, a célula projetada se distingue daquelas apresentadas na seção 2.4.3 pelo seu sistema versátil de fixação, não requerendo de uma fixação manual permanente durante o ensaio. Deste modo, a mesma pode ser empregada para a determinação do potencial de corrosão do circuito aberto (Eocp) através de prolongados tempos de ensaio, assim como para a realização de ensaios com baixa taxa de varredura que resultam em uma maior precisão nos resultados obtidos. Conforme mencionado, os ensaios de PERC, fazendo uso da célula portátil, foram realizados seguindo a mesma metodologia à exposta na seção 3.3, na qual a superfície avaliada foi preparada por lixamento, até lixa de granulometria 400. Logo, após limpeza da superfície e instalação da célula, foi iniciada a varredura alguns minutos após a estabilização do potencial com o circuito aberto (-0,4VSCE). Em seguida, o potencial, medido em relação ao eletrodo de referência, foi aumentado no sentido anódico com uma taxa de 1mVSCE/s até 0,3VSCE. Finalmente, atingido este valor, a varredura foi invertida no sentido catódico até o valor original do potencial de circuito aberto. Foram realizados 3 ensaios por região de interesse empregando-se a metodologia descrita. Ressalta-se ainda, que o tempo entre leituras foi de 2,4 segundos totalizando um tempo de ensaio de aproximadamente 24 minutos por região analisada. 109 A perda de resistência à corrosão, devido às regiões pobres em cromo, foi avaliada a partir da relação entre o pico da corrente de reativação (Ir) e da corrente de ativação (Ia) na varredura anódica, assim como pela razão das áreas obtidas abaixo da curva de reativação (Ar) e de ativação (Aa), tal como apresentado na seção 2.4.3 (AMORIM, 2013). Cabe ressaltar que foram realizados três ensaios por cada região de interesse, assim como na condição solubilizada. 3.4.4 Ensaio Eletroquímico EC PEN As análises eletroquímicas mediante uso da caneta eletroquímica (EC-PEN) foram efetuadas no Laboratório de Corrosão (LabCOR) do Instituto Politécnico de Nova Friburgo da Universidade Estadual de Rio de Janeiro (IPRJ-UERJ). A Figura 3.24 mostra o dispositivo sendo utilizado para avaliação da região R1 do espelho do gerador de gás inerte. Vale ressaltar que a Figura 3.25 denota claramente a medição efetuada pela caneta na região R7 do espelho. Finalmente, a Figura 3.26 mostra os apoios do dispositivo que atuam como eletrodos de trabalho do sistema de medição. Figura 3.24 - Ensaio da região R1 mediante uso da caneta eletroquímica (EC-PEN). 110 Figura 3.25 - Ensaio da região R7 mediante uso da caneta eletroquímica (EC-PEN). Figura 3.26 - Eletrodos de trabalho do sistema de medição do EC-PEN. 111 Neste estudo foram empregadas canetas que contem no seu interior soluções de 0,1 M e 1,0 M de NaCl, sendo considerada a realização de sete medições na amostra solubilizada assim como em cada uma das regiões de estudo para cada solução de teste. Previamente, as regiões avaliadas foram preparadas por lixamento, até lixa com granulometria de 400. Os ensaios foram conduzidos inicialmente na amostra solubilizada de modo a calibrar o potencial de pites da caneta de medição empregada no material analisado, tal como mencionado na seção 2.4.4. Salienta-se que o processo de calibração transcorreu em um período de, aproximadamente, 60 segundos. Sendo assim, foram realizadas medições na superfície de cada região avaliada, onde o resultado é obtido em 10 segundos, aproximadamente. Conforme comentado na seção 2.4.4, o resultado do ensaio é qualitativo, indicando se a região analisada é susceptível à ocorrência de pites em relação à amostra solubilizada. CAPÍTULO 4 4 4.1 RESULTADOS METALOGRAFIA DE CAMPO As Figura 4.1 a 4.4 apresentam as microestruturas das réplicas metalográficas obtidas após ataque eletrolítico com a solução de NaOH, com diferentes aumentos metalográficos. Nestas imagens se distinguem os precipitados de fase σ, identificados na cor alaranjada, com diversos tamanhos e morfologias para as regiões R1 a R4. Observa-se que a cinética de precipitação resultou mais intensa na região R2 indicando que as temperaturas atingidas, nesta região, corresponderiam às proximidades do nariz de fase σ na curva TTT para este AIA. Nas regiões R5, R6 e R7 não foi constatada presença de fase σ. Figura 4.1 - Fase σ precipitada na R1. (a) 950X (b) 3800X. 113 Figura 4.2 - Fase σ precipitada na R2. (a) 950X (b) 3800X. Figura 4.3 - Fase σ precipitada na R3. (a) 950X (b) 3800X. Figura 4.4 - Fase σ precipitada na R4. (a) 950X (b) 3800X. A partir da quantificação de fase σ de cada região analisada, conforme apresentado na Tabela 4.1, foi traçado o perfil da cinética de precipitação de fase σ ao longo da distância em 114 relação à extremidade da abertura do bocal do queimador, atingindo-se um valor máximo de 24,93 % na região R2, como mostrado na Figura 4.5. Tabela 4.1 - Teor percentual de fase σ. Fase σ (%) R1 R2 9,81 ± 1,44 24,93±1,33 R3 R4 8,82±0,94 4,35±0,82 Figura 4.5 - Perfil da cinética de precipitação de fase σ. As Figura 4.6 a 4.12 apresentam as microestruturas obtidas por MO das réplicas metalográficas para as regiões R1 a R7 após ataque eletroquímico com ácido oxálico. Como era de se esperar, nas regiões R1-4 revelou-se a precipitação conjunta de carbonetos de cromo e fase σ. Entretanto, as regiões R5-7 denotam somente a precipitação intensa de carbonetos de cromo nos contornos de grãos da austenita. Este fato corrobora a idéia de que o espelho foi fornecido em estado sensitizado para construção do gerador, tendo em vista que a precipitação de carbonetos de cromo resultou também intensa, na região refrigerada (R7) do espelho, assim como reportado recentemente por Pardal et al., (2011) e descrito no item 2.3. Este fato também pode ser justificado pela forma globular e espessa dos carbonetos M23C6 precipitados em temperaturas elevadas, como se distinguem tanto na região R4 a R7. Vale ressaltar que as características dos carbonetos precipitados em relação à temperatura de formação foram abordadas na seção 2.2.2.3. 115 Figura 4.6 - Carbonetos de cromo e fase σ precipitados na R1. (a) 950X (b) 3800X. Figura 4.7 - Carbonetos de cromo e fase σ precipitados na R2. (a) 950X (b) 3800X. Figura 4.8 - Carbonetos de cromo e fase σ precipitados na R3. (a) 950X (b) 3800X. 116 Figura 4.9 - Carbonetos de cromo e fase σ precipitados na R4. (a) 950X (b) 3800X. Figura 4.10 - Carbonetos de cromo precipitados na R5. (a) 950X (b) 3800X. Figura 4.11 - Carbonetos de cromo precipitados na R6. (a) 950X (b) 3800X. 117 Figura 4.12 - Carbonetos de cromo e precipitados na R7. (a) 950X (b) 3800X. As Figuras 4.10 (b) e 4.11 (b), mostradas com aumentos elevados, algumas regiões indicadas por setas denotam que o precipitado e seu contorno tiveram uma aderência insuficiente na réplica, embora, como exemplificado nas Figuras 4.10 (a) e 4.11 (a), pareça que os carbonetos não contornem todo o grão. Portanto, pode-se recomendar esta técnica de avaliação microestrutural para atender os requerimentos da ASTM A262 de maneira suplementar. No entanto, os parâmetros do ensaio, como o tempo de ataque eletrolítico, tal vez devam ser reajustados de modo obter uma melhor caracterização microestrutural na réplica. A Figuras 4.13 mostra a presença de trincas na região R2 da face interna do espelho, tal como encontrado por Pardal et al. (2011) e, referenciado na seção 2.3. A Figura 4.14 exibe em detalhe uma das trincas detectadas produto da falha por fadiga térmica nesta região facilitada pela precipitação intensa de fase , reduzindo drasticamente a tenacidade do material. Figura 4.13 - Trincas descontínuas na região R2. 475X. 118 Figura 4.14 - Detalhe de uma das trincas encontradas na região R2. 475X. 4.2 ENSAIOS DE DUREZA DE CAMPO (UCI) Os resultados das medições de dureza para as sete regiões analisadas são apresentadas na Tabela 4.2. Nesta tabela se observam valores próximos a exceção da região R2 como produto da intensa precipitação de fase σ,tal como mostrado na Tabela 4.1 e a Figura 4.5. Tabela 4.2 - Valores de dureza Vickers nas regiões R1 a R7. Região Dureza ± (HV) 253 ± 3 1 271 ± 4 2 241 ± 3 3 238 ± 5 4 242 ± 5 5 235 ± 5 6 231 ± 3 7 A Figura 4.15 apresenta um comparativo entre os valores de dureza obtidos para os ensaios não destrutivos realizados e, aqueles destrutivos realizados por Pardal et al. (2011), como apresentado na Figura 2.30 da seção 2.3. Como observado, na Figura 4.15, os resultados obtidos de forma portátil não experimentam uma queda brusca na dureza entre as regiões R3 e R4 como aqueles obtidos pelo durômetro de bancada. No entanto, os valores de dureza não destrutiva resultaram na maioria dos casos com maior valor a exceção da região R3. O perceptível aumento na região R2, é atribuído à intensa precipitação de fase σ, na qual se tem uma proporção precipitada de aproximadamente 25%, tal como apontado na seção 119 4.1. A região R1, com 9,81 % de fase σ, teve um suave aumento nos valores de dureza se comparada com as regiões de R3 a R7. A região R3, que teve precipitação de fase σ de 8,82 % e, a R4 com aproximadamente 5%, apresentaram pouca alteração na dureza se comparadas às demais regiões que não apresentaram precipitação de fase σ. Neste sentido, Pellicione et al., (2012) e Perdomo & Spry, (2007) mencionaram que a precipitação de fase σ não aumenta significativamente os valores na dureza. Por outro lado, Gunn, (2004) relatou que se requerem ao menos 10% de fase σ para se obter um aumento na dureza de aços inoxidáveis duplex (AID). As linhas tracejadas da Figura 4.15 correspondem aos valores de dureza da amostra solubilizada (S), cujas medições foram realizadas tanto de maneira portátil como na bancada laboratorial. A média das medidas obtidas de modo não destrutivo (169 ± 9 HV) resultou levemente menor do que aquela obtida laboratorialmente por Tavares et al., (2009), exibida na Figura 2.17 (181 ± 2 HB). Figura 4.15 - Comparação entre os resultados de ensaio de dureza de campo e laboratorial baseado nos resultados apresentados por Pardal et al., (2011). A Figura 4.16 denota comparativamente os perfis de dureza e de precipitação da fase σ precipitada ao longo das regiões analisadas, corroborando o exposto anteriormente. No 120 entanto, para se obter uma correlação precisa, se requerem de pelo menos 24 medições por cada região avaliada. Figura 4.16 - Perfil do teor de fase σ e de dureza. Com o intuito de verificar a sensibilidade do instrumento portátil, em relação ao estado da superfície analisada, foram realizadas 15 medições de dureza nas proximidades das regiões R1 e R2, tal como delimitado na Figura 4.17 para R2. Os resultados variaram de 306 a 590 HV nas proximidades da região R1 e de 341 a 556 HV nas proximidades da região R2. Nas proximidades da região R1 a média dos valores obtidos foi de 385 ± 52 HV, e na R2 foi de 423 ± 53 HV reforçando o conceito de que a medição de dureza é fortemente influenciada pelo estado da superfície a ser ensaiada, tal como comentado na seção 2.4.2. Entretanto, deve ser considerado que o aumento na dureza foi também influenciado, neste caso, pelos óxidos superficiais aderidos ao espelho. 121 Figura 4.17 - Área de medição de dureza nas proximidades de R2. 4.3 ENSAIOS CICLICA DE POLARIZAÇÃO ELETROQUIMICA DE REATIVAÇÃO As curvas do ensaio de PERC, levantadas de modo portátil, são apresentadas nas Figuras 4.17 a 4.23 para todas as regiões analisadas. Os valores da razão Ir/Ia, assim como os seus valores médios são mostrados na Tabela 4.3. A Figura 4.17 mostra uma das três curvas levantadas para a região R1, denotando um valor sensível de reativação em virtude da precipitação conjunta de carbonetos de cromo e fase σ, tal como mostrado nas Figuras 4.1 e 4.6, respectivamente. A diferença do exposto na Figura 4.17, na Figura 4.18, podem ser observados dois picos de ativação e reativação na curva do ensaio PERC da região R2. Cada um destes picos pode ser atribuído às fases precipitadas de carbonetos de cromo e σ. Simplificativamente, o valor de Ir/Ia considerado, neste caso, foi o de maior magnitude. Entretanto, a presença do segundo pico, pode estar relacionada à intensa precipitação de fase σ, cujo valor é aproximadamente, 24,9 %. Vale ressaltar que nas condições R1 e R3, se obtiveram valores próximos de fase σ precipitada entre 9 e 10 % não exibindo, portanto, um segundo pico de reativação nos ensaios de PERC, mostrados nas Figuras 4.17 e 4.19, respectivamente. Neste contexto, vale sugerir como trabalho a futuro a realização de um tratamento matemático das 122 curvas de PERC por deconvolução para a região R2. Finalmente, na Figura 4.19, ainda é possível perceber a presença de um segundo pico na curva de ativação de pequena intensidade, o que reforça a utilização do processo de deconvolução na detecção de picos de pequeno sinal e/ou de difícil distinção. A Figura 4.20 exibe a curva de PERC característica de um dos ensaios na região R4 que, assim como a R3 mostrada na Figura 4.19, denotaram em razões de Ir/Ia muito elevadas. Este fato mostra que apesar do teor da fase σ ter diminuído, os altos valores de reativação são atribuídos às características da sensitização em cada região, como será discutido oportunamente nesta seção. Os ensaios das regiões R5, R6 e R7, foram representados pelas curvas de caracterização de PERC denotando o comportamento de um material totalmente sensitizado, tal como corroborado pelas microestruturas respectivas obtidas por réplicas, mostradas na seção 4.1. Figura 4.18 - Resultado do ensaio de PERC para a região R1 (Ir/Ia = 0,145). 123 Figura 4.19 - Resultado do ensaio de PERC para a região R2 (Ir/Ia = 0,108). Figura 4.20 - Resultado do ensaio de PERC para a região R3 (Ir/Ia = 0,319). 124 Figura 4.21 - Resultado do ensaio de PERC para a região R4 (Ir/Ia = 0,277). Figura 4.22 - Resultado do ensaio de PERC para a região R5 (Ir/Ia = 0,257). 125 Figura 4.23 - Resultado do ensaio de PERC para a região R6 (Ir/Ia = 0,340). Figura 4.24 - Resultado do ensaio de PERC para a região R7 (Ir/Ia = 0,178). 126 Na Tabela 4.3 se evidência claramente que os valores de Ir/Ia são fortemente dependentes das características do carboneto de cromo precipitado, tendo em vista que na regiões R5, R6 e R7, apenas se detectaram regiões sensitizadas conforme mostrado no ensaio de réplicas. Tabela 4.3 - Relações Ir/Ia obtidas para os ensaios de PERC. ENSAIO Ir/Ia R1 R2 R3 R4 R5 R6 R7 ENSAIO 1 0,142 0,170 0,348 0,338 0,281 0,340 0,210 ENSAIO 2 0,109 0,126 0,294 0,277 0,275 0,310 0,236 ENSAIO 3 0,135 0,108 0,320 0,309 0,236 0,350 0,178 Média 0,129 0,135 0,321 0,308 0,264 0,333 0,208 De maneira a validar os resultados expostos foram realizados ensaios de PERC de forma destrutiva nas regiões R1 e R4, cujos resultados podem ser observados nas Figuras 4.25 e 4.26, respectivamente. Nestas análises complementares corroborou-se o comportamento exposto para o estudo realizado de modo não destrutivo, onde na região R4 se teve uma maior razão Ir/Ia. A região R1 teve um menor valor da razão Ir/Ia em virtude de ocorrer um processo de redifusão de Cr denominado de healing, tal como será comentado oportunamente 127 Figura 4.25 - Resultado do ensaio destrutivo de PERC para a região R1 (Ir/Ia = 0,15). Figura 4.26 - Resultado do ensaio destrutivo de PERC para a região R4 (Ir/Ia = 0,210). 128 A Figura 4.27 apresenta as microestruturas obtidas através de metalografia convencional destrutiva, da amostra retirada da região R1. As micrografias da face quente da placa mostram a presença de fases intergranulares. O ataque eletrolítico em solução 10% de NaOH revela a existência de fase σ, assim como apresentado para as réplicas das Figuras 4.6 e 4.1, respectivamente. Figura 4.27 - Micrografias obtidas através de metalografia convencional destrutiva da amostra da região R1, após ataque eletrolítico (a) em solução 10% de ácido oxálico e (b) em solução de 10% NaOH. Na microestrutura da região R4 também se observou uma sensitização expressiva do material, conforme apresentado na Figura 4.28, obtida através de metalografia convencional destrutiva, da amostra retirada da região R4. Este resultado também está de acordo com o obtido por metalografia de campo, exposto anteriormente na Figura 4.9. 129 Figura 4.28 - Microestrutura da região R4, obtida através de metalografia convencional destrutiva, revelada com ataque eletrolítico em solução 10% de ácido oxálico. De modo a complementar a validação dos resultados, foram realizados ensaios de PERC, com o uso da célula portátil, na amostra da condição solubilizada (S), conforme a curva levantada e mostrada na Figura 4.29. Como se pode apreciar nesta figura, a curva não apresentou um pico de reativação, estando, portanto, o material isento de carbonetos de cromo, tal como reportado por Tavares et al., (2009), para esta solução de teste. Complementarmente, as Figuras 4.30 (a) e (b) e 4.31, exibem com diversos aumentos a microestrutura livre de sensitização apresentando grãos de austenita com maclas oriundas de deformação ou recozimento. 130 Figura 4.29 - Resultado do ensaio de PERC para amostra solubilizada. Curva característica do material não sensitizado. Figura 4.30 - Microestruturas da amostra solubilizada, livre de precipitações. (a) 950X. (b) 1900X. 131 Figura 4.31 - Microestrutura da amostra solubilizada, exibindo o contorno livre de precipitações. Adicionalmente, a Figura 4.32 mostra a curva resultante do ensaio de PERC realizado de maneira destrutiva na face externa do espelho denominada de região R1E, além disso, as microestruturas da região R1E obtidas através de ensaio destrutivo de metalografia com ataques eletrolíticos com soluções a base de ácido oxálico e NaOH são apresentadas nas Figuras 4.33 (a) e (b), respectivamente. Com base no resultado de Ir/Ia obtido para a região R1E, nota-se que a face interna apresenta grau de sensitização menor do que a face externa. Este fato é corroborado pela microestrutura obtida para R1E apresentada na Figura 4.33 (a), que revela uma microestrutura bastante sensitizada, repleta de carbonetos Cr23C6, que certamente contribui para o alto valor de Ir/Ia. Desta forma, as micrografias estão de acordo com os resultados obtidos com as curvas dos ensaios PERC. 132 Figura 4.32 - Resultado do ensaio destrutivo de PERC para a região R1E (Ir/Ia = 0,530). Figura 4.33 - Microestruturas da região R1E, obtidas através de metalografia convencional destrutiva, com ataques eletrolíticos com soluções a base de (a) ácido oxálico e, (b) NaOH. A microestrutura apresentada na Figura 4.27 (b), da região R1E, mostra uma menor quantidade de fase , em relação à R1, cuja microestrutura já foi apresentada nas Figuras 4.1 e 4.27 (b). A análise comparativa das microestruturas em R1 e R1E é bastante interessante, pois mostra que a quantidade de fase decresce da face interna (mais quente) para a face externa (mais fria), conforme esperado. 133 Considerando-se que a fase σ se forma preferencialmente acima de 600°C, conforme apresentado no item 2.2.2.3, muito provavelmente esta temperatura foi excedida por diversas horas na região R1, enquanto isso, a menor quantidade de fase σ em R1E indica que esta foi menos exposta a temperaturas superiores a 600°C. Porém, a exposição a estas temperaturas acelera o processo de cura ou healing, tendo em vista que é um fenômeno controlado pela difusão, que consiste na dissolução de carbonetos de cromo, e redistribuição deste Cr, que reduz o gradiente deste elemento nas regiões adjacentes aos contornos de grão, tal como descrito nos itens 2.2.2.3 e 2.2.5. Desta forma, os valores mais baixos de Ir/Ia para as regiões R1, R2 e R3 são devidos ao fenômeno de cura, e consequentemente, à ocorrência da transformação do tipo Cr23C6 , conforme descrito por Tavares et al. (2009), Ishida (2009) e Padilha & Guedes, (1994), e discutido nos itens 2.2.2.3 e 2.2.5. Finalmente, a Figura 4.34 exibe a curva resultante do ensaio de PERC realizado de maneira destrutiva na face externa do espelho denominada de região R4E. Como esperado a razão Ir/Ia foi significativamente menor se comparada a R1E e a R4. No entanto, vale ressaltar que Pardal et al., (2011), verificou a presença de trincas características de corrosão sob tensão na região correspondente a R4E, conforme exposto na seção 2.3. Figura 4.34 - Resultado do ensaio destrutivo de PERC para a região R4E (Ir/Ia = 0,024). 134 De maneira a facilitar a compreensão do aqui exposto, a Figura 4.28 mostra o perfil comparativo do teor de fase σ e as relações Ir/Ia, obtidas ao longo da direção radial do espelho obtidas por técnicas não destrutivas. Deste modo, conforme mencionado na seção 2.2.2.3, a fase forma-se concorrendo com a diminuição do C, resultando no empobrecimento na matriz em Cr e Mo. Logo, após a precipitação de uma determinada quantidade desta fase, a solubilidade do carbono na matriz, empobrecida em Cr e Mo, aumenta resultando na dissolução dos carbonetos M23C6 (ISHIDA, 2009). Figura 4.35 – Perfis de fase σ e de Ir/Ia ao longo da direção radial do espelho. À exemplo do trabalho de Amorim (2012) já referenciado e discutido no item 2.4.3, foram calculadas as relações entre áreas abaixo da curva de ativação (Aa) e de reativação (Ar) dos ensaios de PERC. Os resultados obtidos se encontram na Tabela 4.4. A Figura 4.37 exibe o perfil comparativo das relações obtidas para Ir/Ia e Ar/Aa, denotando, comportamentos semelhantes entre os métodos de avaliação do grau de sensitização. No entanto, nota-se a ocorrência de maiores desvios no caso da avaliação pela relação das áreas obtidas nas curvas dos ensaios efetuados. 135 Tabela 4.4 - Relações Ar/Aa obtidas para os ensaios de PERC. ENSAIO Ar/Aa R1 R2 R3 R4 R5 R6 R7 ENSAIO 1 0,129 0,115 0,299 0,181 0,164 0,229 0,261 ENSAIO 2 0,056 0,169 0,246 0,229 0,183 0,251 0,125 ENSAIO 3 0,068 0,058 0,277 0,279 0,183 0,159 0,145 Média 0,084 0,114 0,274 0,230 0,176 0,213 0,177 Figura 4.36 - Perfil dos resultados de Ir/Ia e Ar/Aa obtidos na direção radial do espelho. 4.4 ENSAIOS COM A CANETA ELETROQUÍMICA EC-PEN Empregando-se esta metodologia de caracterização não destrutiva, foram realizadas 7 medições em cada região e para cada solução utilizada, conforme descrito na seção 3.4.4. Nas medições resultantes, no uso da solução de 0,1M NaCl, não foi detectada a ocorrência de pites para todas as regiões analisadas, sendo portanto, a solução inadequada para a avaliação de degradação microestrutural do material em análise. Desta maneira, foi utilizada a solução, mais agressiva, de 1M NaCl, onde os resultados obtidos não evidenciaram a ocorrência de 136 pites para a amostra solubilizada (S). Entretanto, conforme mostrado na Tabela 4.5, a regiões R1 e R2 tiveram 29 e 85 % das medições com ocorrência de pites o que condiz com a intensa precipitação de fase σ, embora na região R3 o equipamento não tenha detectado a ocorrência de pites. Portanto, este ensaio pode ser empregado como avaliação preliminar em virtude da rápida execução do teste, mas se aconselharia a realização do ensaio de polarização anódica nestas condições, fazendo uso da célula portátil de teste aqui apresentada, visto que o potencial de pites (EP) diminui substancialmente com a precipitação de fase a 800°C por 210 horas, tal como mostrado na Tabela 2.7 da seção 2.2.5. Alem disso, sugere-se como trabalhos futuros, a realização de ensaios com canetas de maiores concentrações molares de NaCl, assim como uma maior repetibilidade de ensaios por região de interesse, de modo a se obterem resultados ainda mais expressivos. Tabela 4.5 - Resultado medições realizadas com a caneta EC-PEN utilizando uma solução de1M NaCl. Região N° de medições com ocorrência de pites (EPit) % R1 2 29 R2 6 85 R3 0 0 R4 0 0 R5 0 0 R6 0 0 R7 0 0 A Figura 4.38 apresenta a relação entre o teor de fase σ e a ocorrência de pites de modo a corroborar o comentado no parágrafo anterior. Nesta figura observa-se que nas duas regiões onde a precipitação de fase σ foi mais intensa, se obtiveram significativos percentuais de ocorrência de pites. 137 Figura 4.37 - Perfil do teor de fase σ e do percentual de resistência à corrosão por pites, obtidos na direção radial do espelho. CAPÍTULO 5 5 CONCLUSÕES O presente trabalho, relativo ao estudo da aplicabilidade de diversos ensaios não destrutivos para caracterização não microestrutural de campo em espelhos de geradores de gás inerte, permite concluir que: 1. Através da realização dos ensaios não destrutivos por réplicas metalográficas, efetuadas nas diversas regiões do espelho, ressalta-se que: a) Tanto pela aplicação dos reagentes eletroquímicos de NaOH e ácido oxálico as características microestruturais reveladas estão de acordo com aquelas apresentadas por Pardal et al., (2011) realizadas de forma não destrutiva concluindo-se, portanto, como satisfatória a caracterização por esta técnica não destrutiva. b) Foi possível quantificar o percentual de fase sigma () precipitada em diversas regiões da placa. A região R2 foi aquela que apresentou o máximo valor precipitado desta fase destacando que, nesta região, também foram observadas e caracterizadas a presença de trincas primarias, tal como reportado recentemente por Pardal et al., (2011). 139 c) Em concordância ao exposto por Pardal et al., (2011) o espelho encontra-se totalmente sensitizado, reforçando a hipótese de que o mesmo tenha sido fornecido para construção do gerador sem tratamento de solubilização prévio. 2. Através da caracterização das diversas regiões do espelho por dureza de campo Vickers pelo método UCI podem ser extraídas as seguintes conclusões: a) Os ensaios resultaram em uma caracterização satisfatória da dureza do espelho, se levar em consideração o perfil de precipitação de fase σ no mesmo ao longo da direção radial. A grande fração volumétrica da fase σ precipitada na região R2 é notificada por um sensível aumento na dureza. b) O ensaio é fortemente influenciado pelo estado da superfície do material avaliado. 3. Em relação aos ensaios de PERC, realizados de maneira portátil não destrutiva, pode-se concluir que: a) O projeto e fabricação da célula portátil, apresentados neste trabalho, exibem viabilidade técnica econômica para seu uso no campo, inicialmente para componentes onde a superfície a ser avaliada seja plana e horizontal. b) A célula portátil projetada se diferencia daquelas existentes no mercado pelo fato da possibilidade de realização de ensaios de potencial de corrosão (Eocp) para tempos prolongados, assim como de PERC com baixas taxa de varredura resultando em uma maior confiabilidade de medição por estas técnicas eletroquímicas. c) Os ensaios foram realizados de forma satisfatória nas diversas regiões do espelho, se caracterizando os fenômenos de cura e da precipitação de carbonetos de cromo. 4. A partir da caracterização não destrutiva mediante uso da caneta eletroquímica podem ser extraídas as seguintes conclusões: a) O ensaio é de caráter qualitativo se baseando em medidas de potencial de pites, sendo de rápida execução. Portanto, pode ser aplicado como teste 140 preliminar em regiões para distinguir as regiões bem comprometidas microestruturalmente. b) Esta técnica de caracterização microestrutural pode ser aplicada para caracterização de fase σ, tendo em vista que os resultados apresentados denotaram a região R2 como a mais comprometida em concordância com os resultados obtidos pelas técnicas de réplicas e PERC embora, requeirase adicionalmente o uso complementar destas técnicas não destrutivas para se obter uma maior confiabilidade nos estudos efetuados. CAPÍTULO 6 6 SUGESTÕES PARA TRABALHOS FUTUROS Com base ao estudo efetuado sugere-se a realização dos seguintes trabalhos: 1. Nas réplicas obtidas no presente estudo sugere-se determinar: O valor médio do tamanho da fase σ precipitada nas diversas regiões do espelho, assim como o percentual de áreas atacadas nas réplicas obtidas pelo uso do reagente de ácido oxálico de acordo com a metodologia de estudo proposta recentemente, para aços inoxidáveis ferríticos (AIF), por Amorim, (2013) fazendo uso d o programa GSA, (1999), desenvolvido por alunos da Universidade Federal do Espírito Santo (UFES). 2. Realizar um estudo da adequação do ensaios de réplicas de modo a se caracterizar os diferentes graus de sensitização de acordo com a ASTM A262. 3. Efetuar medições de dureza por outros dispositivos de campo comerciais de caráter não destrutivo, tal como o durômetro por rebote ou impacto Leeb (HL). 4. Realizar ensaios de réplicas na superfície estudada após da realização do ensaio portátil de PERC com o intuito de caracterizar as regiões atacadas por esta técnica eletroquímica. 142 5. Efetuar ensaios de corrosão, na posição vertical, mediante uso da célula portátil por PERC e através do uso da caneta eletroquímica EC-PEN nas mesmas condições daquelas avaliadas neste trabalho. Deste modo, pretende-se avaliar se existe alguma influência nos resultados obtidos em comparação à posição horizontal de teste. 6. Mediante uso da célula portátil, avaliar a influência da taxa de varredura nos valores das razões dos picos Ir/Ia e Ar/Aa levantadas nas regiões de interesse. 7. Efetuar um estudo de modo avaliar a influência da área de contato da célula portátil no ensaio de PERC. 8. Com as curvas de PERC levantadas realizar análises de deconvolução, mediante uso de software Origin® ou similar, de modo distinguir diferentes fases precipitadas nas diversas regiões avaliadas. 9. Efetuar ensaios de polarização eletroquímica, com uso da célula portátil para determinar o potencial de pites e o potencial de repassivação empregando-se uma solução de 3,5% de NaCl, tal como proposto por Tavares et al., (2009). 10. Efetuar diversos tratamentos térmicos de envelhecimento em temperaturas superiores a 600ºC em amostras previamente solubilizadas e sensitizadas de AISI 310S de modo avaliar a cinética de precipitação da fase σ em ambas as condições. 11. Realizar uma modelagem pelo método de elementos finitos (MEF) do espelho de modo caracterizar os campos de temperatura e tensão aos quais o mesmo esteve exposto. Sugere-se ainda simular condições cíclicas de aquecimento e resfriamento deste componente de acordo com o uso intermitente do gerador. 12. Efetuar ensaios não destrutivos por ultrassom nas diversas regiões do espelho de modo a caracterizar as fases precipitadas. 143 13. Realizar, no campo, os ensaios não destrutivos descritos de modo de caracterizar espelhos de geradores de gás inerte de plataforma determinando assim, as condições atuais de serviço em termos microestruturais. CAPÍTULO 7 7 REFERÊNCIAS BIBLIOGRÁFICAS ALONSO-FALLEIROS, N.; MAGRI, M.; FALLEIROS, I.G.S. Intergranular corrosion in a martensitic stainless steel detected by electrochemical tests. Corrosion, Vol.55, 8. 769-778. 1999. AMORIM, P.A. Análise dos efeitos da composição do eletrólito e parâmetros de soldagem GTAW na sensitização do aço inoxidável ferrítico 11%Cr. Dissertação de Mestrado. Universidade Federal do Espírito Santo. 2012. ANDRADE T.C.; BARRETO A.D.G.; CAETANO G.Q.; MIRANDA H.C.; Análise da suceptibilidade à corrosão localizada do aço AISI 304 empregando a técnica eletroquímica de reativação cíclica (EPR-DL). INTERCORR 2012.236 Disponível em: < http://abraco.org.br/intercorr2012 >. Acesso em: Ago. 2012. ASM. Stainless Steels. ASM Specialty Handbook. ASM. 1996. ASTM A240/A240 M -04a. Standard Specification for Chromium and Chromium-Nickel Stainless Steel Plate, Sheet, and Strip for Pressure Vessels and for General Applications. ASTM A 262 - 02a. Standard Practices for Detecting Susceptibility to Intergranular Attack in Austenitic Stainless Steels1. Standard Specification for Chromium and Chromium-Nickel Stainless Steel Plate, Sheet, and Strip for Pressure Vessels and for General Applications. BÜCHER, M.; VOÛTE, C.H.; BINDSCHEDLER D.; STADLER, F.; The EC-PEN in quality control: determining the corrosion resistance of stainless stel on-site. International Symposium (NDT-CE) 2003. CAMPOS¸ C. V. F. Suscetibilidade à corrosão sob tensão dos aços AISI321 e 347 em meio de H2SO4 + CuSO4. Dissertação de mestrado. Universidade Federal do Ceará. 2003. COLOMBIER, L.; HPCHMANN, J. Stainless and Heat Resisting Steels. Edward Arnold Ltd. 1° edição. 1967. CLINOX. Bedienungs-und Wartungshandbuch . Technical information. A – Manual de uso do EC-PEN. Nitty-Gritty, 2012. GUNN, R.N. Duplex stainless steels. Microstructure, properties and applications. Cambridge - England: Abington Publishing. 204 p. 2003. HERCULANO, L.F.G.; Desevolvimento de uma metodologia de ensaio eletroquímico não destrutivo para avaliação da sensitização nos aços inoxidáveis austeníticos. Dissertação de mestrado – Universidade Federal do Ceará. 2004. IMAGE TOOL Version 3.0. Department of Dental Diagnostic Science at The University of Texas Health Science Center (UTHSCSA), San Antonio, Texas. Disponível em: < http://compdent.uthscsa.edu/dig/itdesc.html>. Acesso em: Ago. 2012. INTERNATIONAL MOLYBDENIUM ASSOCIATION, IMOA. Practical Guidelines for the Fabrication of High Performance Austenitic Stainless Steels. Disponível em: < http://www.imoa.info/_files/stainless_steel/Austenitics.pdf >. Acesso em: Jan 2013. IRON AND STEEL SOCIETY, ISS. Steel Products Manual: Stainless Steel. ISS, Warrendale, 1999. ISHIDA, M.A. Avaliação comparativa de barras laminadas do aço AISI316L com e sem tratamento térmico de solubilização. Universidade Federal do Rio Grande do Sul. Dissertação de Mestrado. 2009. KRAUTKRAMER. Manual de Operação do Medidor de Dureza Portátil Krautkramer MIC10. General Electric (GE). 2005. Disponível em: <http://www.ge-mcs.com/download/hardness-testing/MIC%2010/om-mic10PT_%5BT%5Dparcial_1%5BR%5D%5BO%5D%5BD%5D.pdf >. Acesso em: Abr. 2013. LIPPOLD, J.C.; KOTECKI, D.J. Welding metallurgy and weldability of stainless steels. John Wiley & Sons, Inc, 2005. LLEWELLYN, D.T.; HUDD, R.C. Steels: Mettallurgy and Applications. ButterworthHeinemann, 3° edição, 2000. LO, K.H.; SHEK, C.H.; LAI, J.K.L. Recent developments in stainless steels. Materials Science and Engineering R 65. 39-104. 2009. LOPEZ, N.; CID, M.; PUIGGALI, M.; AZKARATE, I; PELAYO, A. Application of Double Loop Electrochemical Potentiodynamic Reactivation Test to Austenitic and Duplex Stainless Steels. Materials Science and Engineering. Vol. A229. 123-128, 1997. MAJIDI, A. P.; STREICHER, M. A. The double loop reactivation method for detecting sensitization in AISI 304 stainless steel. Corrosion. Houston, Vol. 40, 11, 584-593. 1948. NILSSON, J.O. Overview Super duplex stainless steels. Materials Science and Technology. Vol. 8. 685-700. 1992. PADILHA, A.F.; GUEDES L.C. Aços inoxidáveis austeníticos - Microestrutura e propriedades. Editora HEMUS. 1994. PARDAL, J.M.; CARVALHO, S.S.; BARBOSA, C.; MONTENEGRO, T.R.; TAVARES, S.S.M.. Failure analysis of AISI 310S plate in an inert gas generator used in off-shore oil platform. Engineering Failure Analysis. Vol.18 1435–1444. 2011. PARDAL, J.M.; TAVARES, S.S.M.; FONSECA, M.P.C.; SOUZA, V.C./ FERREIRA, M.L.R.; D`AVILA, C.R. Caracterização e quantificação das fases precipitadas por réplicas metalográficas no aço inoxidável superduplex. 10ª. COTEQ – Conferência Sobre Tecnologia de Equipamentos. COTEQ-193. Salvador. 2009. PELLICCIONE, A.S.; MORAES, M.F.; GALVÃO, J.L.R.; MELLO, L.A.; SILVA, E.S. Análise de falhas em equipamentos de processo. Editora Interciência, 2012 PERDOMO, J.J.; SPRY, T.J. Sigma Phase Formation of Type 310 Stainless Steel in a Lime Kiln Burner Nozzle. Materials selection and design. Materials performance; 46, 3/ ProQuest Science Journals. 2007 SEDRIKS, A J. Corrosion of stainless steels. John Wiley & Sons Inc. New York. 1996. SILVA, E.S. Efeitos do tratamento térmico de solubilização sobre o crescimento de grão e o grau de sensitização dos aços inoxidáveis austeníticos AISI 321 e AISI 347. Universidade Federal do Maranhão. Dissertação de mestrado. 2007. STRUERS. On-site materialographic preparation and examination. Struers - Denmark. Catálogo do emprego do ensaio NDT de réplicas metalográficas em campo. Disponível em: <http://www.struers.com/resources/elements/12/215058/NonDestructiveBrochure_English.pd f >. Acesso em: Abr. 2013. TAVARES, S.S.M.; DE MOURA, E.P.; PARDAL J.M.; NORMANDO P.G.; DA COSTA, V. Transformações microestruturais em um aço AISI 310S envelhecido na faixa de 600°C a 800°C. 64° Congresso anual da ABM. Belo Horizonte, Jul. 2009. TAVARES, S.S.M; MOURA V.; DA COSTA, V.C.; FERREIRA, M.L.R.; PARDAL, J.M. Microstructural changes and corrosion resistance of AISI 310S steel exposed to 600-800°C. Materials Caracterization 60. 573-578. 2009. TAVARES, S.S.M.; PARDAL, J.M.; MENEZES, L.; MENEZES, C.A.B.;. D’ÁVILA, C. Failure analysis of PSV springs of 17-4PH stainless steel. Engineering Failure Analysis 16. 1757–1764. 2009. TEKNIKGROUP. AISI 310/310S – 1.4810/1.4845. Technical information. A – Stainless Steel group. Disponível em: < http://www.teknikgroup.com/stainlessgroup.htm>. Acesso em: Abr. 2013. TELLES, P.C.S. Materiais para equipamentos de processo. 6ª edição. LTC. Rio de Janeiro, 2003. TEODORO, C.A.; Estudo da Sensitização de Aços Inoxidáveis austeníticos e do inconel 600 por meio de método eletroquímico. Tese de doutorado EPUSP. 1995. THIAGO, V.L. Avaliação de integridade em dutos com danos de deformação plástica causados por sobrecarga do solo. Dissertação de mestrado. COPPE, UFRJ. 2011 TRINDADE, J. Navios-tanque. Sistema de gás inerte. Escola Superior Náutica Infante D.Henrique. Departamento de engenharia maritime. Disponível em: <http://www.enautica.pt/publico/professores/jorgetrindade/NaviosTanque/Docs/apont_Sistem asGasInerte.pdf >. Acesso em: Jul. 2012. VITEK, J. M.; DAVID, S.A. The solidification ans aging behavior of types 308 and 308CRE Stainless Steel Welds. Welding Journal. Vol 63, 246 - 253. 1984.