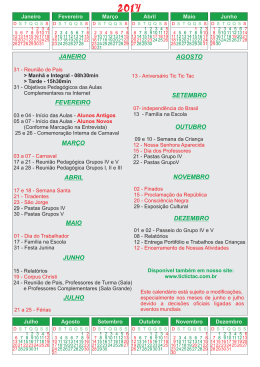

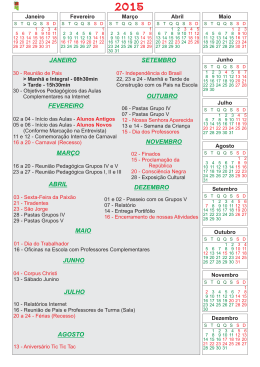

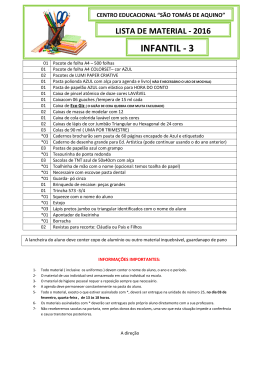

UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE CIÊNCIAS EXATAS E DA TERRA PROGRAMA DE PÓS-GRADUAÇÃO EM QUÍMICA Desenvolvimento de pastas cimentantes contendo nanossílica como material estendedor para aplicação em fases iniciais, de poços petrolíferos, submetidas à baixa temperatura (5°c ± 3ºc). Ricardo Fernandes dos Santos _______________________________________ Dissertação de Mestrado Natal/RN, outubro de 2014 Ricardo Fernandes dos Santos DESENVOLVIMENTO DE PASTAS CIMENTANTES CONTENDO NANOSSÍLICA COMO MATERIAL ESTENDEDOR PARA APLICAÇÃO EM FASES INICIAIS, DE POÇOS PETROLÍFEROS, SUBMETIDAS À BAIXA TEMPERATURA (5°C ± 3ºC). Dissertação apresentada ao Programa de Pósgraduação em Química da Universidade Federal do Rio Grande do Norte, como requisito para obtenção do título de Mestre em Química. Orientador (a): Júlio Cezar de Oliveira Freitas NATAL/RN 2014 Setor de Informação e Referência Catalogação da Publicação na Fonte. UFRN / Biblioteca Central Zila Mamede Santos, Ricardo Fernandes dos. Desenvolvimento de pastas cimentantes contendo nanossílica como material estendedor para aplicação em fases iniciais, de poços petrolíferos, submetidas à baixa temperatura (5°C ± 3ºC) / Ricardo Fernandes dos Santos. – Natal, RN, 2014. 68f. Orientador: Júlio Cezar de Oliveira Freitas. Dissertação (Mestrado em Química) – Universidade Federal do Rio Grande do Norte. Instituto de Química. Programa de Pós-Graduação em Química. 1. Cimentação – Dissertação. 2. Pasta cimentante - Dissertação. 3. Poços de petróleo - Dissertação. 4. Estendedor - Dissertação. 5. Nanossílica. I. Freitas, Júlio Cezar de Oliveira. II. Universidade Federal do Rio Grande do Norte. III. Título. RN/UF/BCZM CDU 622.257.1 “Dedico esta dissertação a todos aqueles que de alguma forma contribuíram para realização desta etapa da minha vida acadêmica, e em especial a minha mãe, Sandra Helena da Silva Gomes, por me aguentar em todos os momentos: destes os mais árduos aos mais serenos e tranquilos, sempre com muito amor, firmeza e críticas, quando necessário.” “Vou fazer um versinho...”. (Ricardo Fernandes) AGRADECIMENTOS Agradeço a todos que de alguma forma contribuíram para realização deste trabalho, e por toda estrutura oferecida pelo Núcleo Tecnologia em Cimentação de Poços de Petróleo. Ao Químico de Petróleo Sênior da Petrobras, Gilson Campos, pela colaboração técnica discutida neste trabalho. E gostaria de fazer um agradecimento especial ao professor Dr. Julio Cezar de Oliveira Freitas e a Professora Dr.ª Sibele Berenice Castella Pergher pela paciência e por toda confiança que sempre depositaram em minha pessoa para realização deste trabalho. Resumo A melhoria no desempenho de aglomerantes hidráulicos, a base de cimento Portland, consiste na seleção e aplicação criteriosa de materiais que promovam uma maior durabilidade e redução de custos com manutenção. Existe uma grande variedade de aditivos químicos utilizados em pastas de cimento Portland para cimentação de poços petrolíferos. Estes são projetados para se trabalhar em temperaturas abaixo de 0 ° C (em zonas congeladas da terra) a 300 ° C (na recuperação térmica e poços geotérmicos); faixas de pressão próximas a ambiente (em poços rasos) até mais de 200 MPa (em poços profundos). Sendo assim, os aditivos tornam possível a adequação das pastas de cimento para aplicação em diversas condições. Dentre os materiais utilizados, em pastas de cimento Portland, para poços petrolíferos, os de escala nanométrica vêm sendo aplicados com bons resultados. A nanossílica, constituída por uma dispersão de partículas de SiO2, em escala nanométrica, quando utilizada em sistemas de cimento melhora as características plásticas e mecânicas do material endurecido. Essa dispersão é comercialmente utilizada como material de preenchimento, modificador de propriedades reológicas e/ou em recuperação de processos da construção civil. Também é usada em muitas formulações de produtos, como tintas, plásticos, borrachas sintéticas, adesivos, selantes ou materiais isolantes. Com base no exposto, este trabalho tem como objetivo avaliar o desempenho da nanossílica como aditivo estendedor em pastas de cimento submetidas à baixa temperatura (5°C ± 3°C): fases iniciais de poços petrolíferos marítimos. Foram formuladas pastas de cimento, com densidades 11,0;12,0; e 13,0 ppg, e concentrações de 0; 0,5;1,0 e 1,5 gpc . As pastas foram submetidas à baixa temperatura (5°C ± 3°C) e, sua avaliação, realizada através de ensaios reológicos, estabilidade, água livre e resistência à compressão, de acordo com os procedimentos estabelecidos pela API SPEC 10A. Também foram realizados ensaios de caracterização térmica (TG/DTA) e cristalográfica (DRX). O uso da nanossílica promoveu redução de 30% do volume de água livre e aumentou o valor da resistência à compressão em 54,2 %, em relação à pasta padrão. Desta forma, a nanossílica se apresentou como um material promissor para aplicação em pastas de cimento utilizadas em fases iniciais de poços petrolíferos com baixa temperatura. Palavras – Chave: Cimentação. Pasta Cimentante. Poços de Petróleo. Estendedor. Nanossílica. Abstract The improved performance of hydraulic binders, the base of Portland cement, consists in the careful selection and application of materials that promote greater durability and reduced maintenance costs There is a wide variety of chemical additives used in Portland cement slurries for cementing oil wells. These are designed to work in temperatures below 0 ° C (frozen areas of land) to 300 ° C (thermal recovery wells and geothermal); pressure ranges near ambient pressure (in shallow wells) to greater than 200 MPa (in deep wells). Thus, additives make possible the adaptation of the cement slurries for application under various conditions. Among the materials used in Portland cement slurry, for oil wells, the materials with nanometer scale have been applied with good results. The nanossílica, formed by a dispersion of SiO2 particles, in the nanometer scale, when used in cement systems improves the plastic characteristics and mechanical properties of the hardened material. This dispersion is used commercially as filler material, modifier of rheological properties and / or in recovery processes construction. It is also used in many product formulations such as paints, plastics, synthetic rubbers, adhesives, sealants and insulating materials Based on the above, this study aims to evaluate the performance of nanossílica as extender additive and improver of the performance of cement slurries subjected to low temperatures (5 ° C ± 3 ° C) for application to early stages of marine oil wells. Cement slurries were formulated, with densities 11.0;12.0 and 13.0 ppg, and concentrations of 0; 0.5, 1.0 and 1.5%. The cement slurries were subjected to cold temperatures (5 ° C ± 3 ° C), and its evaluation performed by tests rheological stability, free water and compressive strength in accordance with the procedures set by API SPEC 10A. Thermal characterization tests (TG / DTA) and crystallographic (XRD) were also performed. The use of nanossílica promoted reduction of 30% of the volume of free water and increased compression resistance value of 54.2% with respect to the default cement slurry. Therefore, nanossílica presented as a promising material for use in cement slurries used in the early stages of low-temperature oil wells. Keywords: Cementation. Cement Slurry. Oil Wells. Extender . Nanossilica. LISTA DE FIGURAS Figuras 3.1- Variação de Temperatura da Pasta Cimentante na Operação de Cimentação das Fases Inicias de Poços Petrolíferos Marítimo...........................................................................17 Figura 3.2. Esquema de poço com falha de cimentação (THOMAS,2004)..............................18 Figura 3.3. (a) Tampão de abandono e (b) Tampão de cimento (COSTA, 2004)....................19 Figura 3.4. (a) Falha na cimentação e (b) Squeeze de cimento para correção da falha (FREITAS,2010).......................................................................................................................20 Figura 3.5. Efeito da concentração de Bentonita na resistência compressiva em 24 horas.(NELSON,1990)..............................................................................................................26 Figura 3.6 Comparação entre o processo de hidratação de uma pasta de cimento “Tradicional” e uma pasta com adição de Nanossílica. ..................................................................................30 Figura 4.1. Fluxograma de divisão dos grupos de pastas produzidas.......................................36 Figura4.2. Tubo decantador......................................................................................................40 Figura 5.1. Influência da Nanossílica na Curva de Fluxo das pastas do grupo A.....................43 Figura 5.2. Influência da Nanossílica na Curva de Viscosidade das pastas do Grupo A.........44 Figura 5.3. Influência da Nanossílica na Curva de Fluxo das pastas do grupo B.....................61 Figura 5.4. Influência da Nanossílica na Curva de Viscosidade das pastas do Grupo B..........61 Figura 5.5. Influência da Nanossílica na Curva de Fluxo das pastas do grupo C.....................62 Figura 5.6. Influência da Nanossílica na Curva de Viscosidade das pastas do Grupo C..........62 Figura 5.7. Ensaios de Água Livre para pastas do Grupo A.....................................................46 Figura 5.8. Ensaios de Água Livre para pastas do Grupo B.....................................................47 Figura 5.9. Ensaios de Água Livre para pastas do Grupo C.....................................................47 Figura 5.10. Resistência a Compressão em função da concentração de nanossílica, Grupo A................................................................................................................................................49 Figura 5.11. Resistência a Compressão em função da concentração de nanossílica, Grupo B................................................................................................................................................49 Figura5.12. Resistência a Compressão em função da concentração de nanossílica, Grupo C................................................................................................................................................50 Figura 5.12. Difratogramas de Raios-X para pastas curadas por 24 horas...............................53 Figura 5.13. Difratogramas de Raios-X para pastas curadas por 7 dias...................................53 Figura 5.14. Difratogramas de Raios-X para pastas curadas por 28 dias.................................54 Figura 5.15. Curva de TG e DTA para pasta C1, com tempo de cura de 24 horas..................63 Figura 5.16. Curva de TG e DTA para pasta C2, com tempo de cura de 24 horas..................63 Figura 5.17. Curva de TG e DTA para pasta C4, com tempo de cura de 24 horas..................64 Figura 5.18. Curva de TG e DTA para pasta B1, com tempo de cura de 7 dias......................64 Figura 5.19. Curva de TG e DTA para pasta B2, com tempo de cura de 7 dias......................65 Figura 5.20. Curva de TG e DTA para pasta C4, com tempo de cura de 7 dias......................65 Figura 5.21. Curva de TG e DTA para pasta A1, com tempo de cura de 28 dias....................66 Figura 5.22. Curva de TG e DTA para pasta C2, com tempo de cura de 28 dias....................66 Figura 5.23. Curva de TG e DTA para pasta C4, com tempo de cura de 28 dias....................67 LISTA DE TABELAS Tabela 3.1 – Requisitos químicos dos cimentos Classe G e H estabelecido pela NBR 9831...........................................................................................................................................22 Tabela 3.2 – Comparação entre as Bentonitas Pre-Hidratada e Hidratada em relação as propriedades das pastas. (Nelson,1990)....................................................................................27 Tabela 4.1 – Materiais utilizados para formulação das pastas de cimento...............................33 Tabela 4.2 – Quantificação das fases cristalinas do Blend da Holcim....................................33 Tabela 4.3. Formulação das pastas para laboratório.................................................................36 Tabela 5.1 – Valores dos índices de comportamento das pastas fabricadas.............................68 Tabela 5.2 – Ensaios de Estabilidade das pastas do grupo B....................................................45 Tabela 5.3 – Ensaios de Estabilidade das pastas do grupo C....................................................45 Tabela 5.4 – Comparação da Resistência a Compressão da Pasta C3 com uma pasta preparada com Silicato de Sódio...............................................................................................................51 Tabela 5.5 – Porcentagem de perda de massa de CH para cada tempo de cura e concentração de nanossílica presente no sistema cimentício..........................................................................56 LISTA DE ABREVIATURAS Mpa Mega Pascal SiO2 Óxido de Silício ppg Libras por Galão gpc Galões por centímetro Cúbico TG Termogravimétrica DTA Análise Termogarvimétrica Diferencial DRX Difração de Raio X Tamb Temperatura Ambiente MgO Óxido de Magnésio SO3 Trióxido de Enxofre C3S Silicato Tricálcico C3A Aluminato Tricálcico C4AF Ferro Aluminato Tetracálcico Na2O Óxido de Sódio C-S-H Sulfato de Cálcio Hidratado CaCl2 Cloreto de Cálcio rpm Rotações por minuto Ca(OH)2 Hidróxido de Cálcio psi Libras força por polegada ao quadrado SUMÁRIO 1. INTRODUÇÃO ............................................................................................................................ 13 2. OBJETIVOS.................................................................................................................................. 15 3. 2.1 Objetivo Geral ....................................................................................................................... 15 2.2 Objetivos Específicos ............................................................................................................ 15 REVISÃO BIBLIOGRÁFICA ...................................................................................................... 16 3.1 Cimentação de Poços de Petróleo ......................................................................................... 16 3.1.1 Cimentação Primária ..................................................................................................... 16 3.1.2 Cimentação Secundária ................................................................................................. 18 3.1.2.1 Tampões de Cimento.........................................................................................................19 3.1.2.2. Recimentação.....................................................................................................................20 3.1.2.3 Compressão de Cimento ou Squeeze.................................................................................20 3.2 Fatores que Afetam a Cimentação......................................................................................... 21 3.3 Cimento Portland Utilizado em Poços .................................................................................. 22 3.4 Aditivos Utilizados no Cimento Portland para Cimentação de Poços Petrolíferos ............... 23 3.4.1 Estendedores.................................................................................................................. 25 3.4.1.1 Bentonita ....................................................................................................................... 26 3.4.1.2 Silicato de Sódio............................................................................................................ 27 3.4.1.3 Pozolanas....................................................................................................................... 28 3.5 4. Influência da Nanossílica em Pastas de Cimento .................................................................. 29 3.5.1 Hidratação e Microestrutura .......................................................................................... 29 3.5.2 Alteração das Propriedades do Sistema Cimentante Contendo Nanossílica ................. 31 3.5.2.1 Propriedades Mecânicas ................................................................................................ 31 3.5.2.2 Comportamento Térmico .............................................................................................. 31 3.5.2.3 Lixiviação do Cálcio ..................................................................................................... 32 METODOLOGIA EXPERIMENTAL .......................................................................................... 33 4.1 Materiais ................................................................................................................................ 33 4.2 Cálculo e Formulação das Pastas de Cimento ....................................................................... 34 4.3 Ensaios Tecnológicos ............................................................................................................ 37 4.3.1 Mistura das Pastas ......................................................................................................... 37 4.3.2 Homogeneização das Pastas .......................................................................................... 37 4.3.3 Parâmetros Reológicos das Pastas Sintetizadas ............................................................ 37 4.3.4 Estabilidade ................................................................................................................... 39 4.3.5 Água Livre..................................................................................................................... 40 4.3.6 Resistência à Compressão ............................................................................................. 41 4.4 5. Técnicas de Caracterização ................................................................................................... 42 4.4.1 Difração de Raios-X ...................................................................................................... 42 4.4.2 Análise Térmica ............................................................................................................ 42 RESULTADOS E DISCUSSÃO .................................................................................................. 43 5.1 Parâmetros Reológicos das Pastas Formuladas ..................................................................... 43 5.2 Estabilidade ........................................................................................................................... 45 5.3 Água Livre............................................................................................................................. 46 5.4 Resistência a Compressão ..................................................................................................... 49 5.5 Difração de Raios X .............................................................................................................. 52 5.6 Análise Térmica .................................................................................................................... 56 6. CONCLUSÕES ............................................................................................................................. 58 7. REFERÊNCIAS BIBLIOGRÁFICAS .......................................................................................... 59 ANEXO I................................................................................................................................................61 ANEXO II. ............................................................................................................................................ 68 1. INTRODUÇÃO A melhoria no desempenho de aglomerantes hidráulicos, à base de cimento Portland, consiste na seleção e aplicação criteriosa de materiais que promovam uma maior durabilidade e redução de custos com manutenção. Existem duas abordagens para a melhoria dos materiais de cimento com base no seu desempenho: uma é encontrar materiais alternativos adequados para substituir os materiais comumente utilizados; e a outra abordagem está ajustando o desempenho do cimento por aditivos (SINGH et al, 2013). Considerando a segunda abordagem que ajusta o desempenho do cimento por aditivos, pode-se destacar a variedade de aditivos utilizados nos sistemas de cimento Portland para cimentação de poços petrolíferos. Estes sistemas de cimento são usualmente projetados para se trabalhar em temperaturas abaixo de 0°C (em zonas congeladas da terra) a 300 ° C (na recuperação térmica e poços geotérmicos); faixas de pressão de próximas a pressão ambiente (em poços rasos) até mais de 200 MPa (em poços profundos). Além de pressões e temperaturas extremas, estes cimentos são frequentemente projetados para lidar com formações fracas ou porosas, fluidos corrosivos e de formações excessivamente pressurizados. Os aditivos tornam isso possível, por acomodar uma gama de propriedades para tais condições. Aditivos modificam o comportamento do sistema de cimento, permitindo a injeção da pasta entre o revestimento e a formação, o rápido desenvolvimento de resistência à compressão, e adequado isolamento durante o tempo de vida do poço. Atualmente, mais de 100 aditivos para cimentos estão disponíveis, muitos dos quais podem ser fornecidos nos estados sólidos ou líquidos (NELSON & GUILLOT, 2006). Zonas naturalmente fraturadas, com histórico de perda de fluido para a formação, ou até mesmo zonas com baixo gradiente de fratura necessitam o uso de pastas de cimento de baixa densidade, capaz de reduzir o gradiente hidrostático da coluna de fluido. Os estendedores são adicionados às pastas de cimento para reduzir a densidade e aumentar seu rendimento. Eles se dividem basicamente em agregados de baixa densidade; estendedores de água e estendedores gasosos. O aumento no rendimento das pastas se dá pela redução do consumo do cimento (Nelson, BARET&MICHAUX, 1990). Portanto, os aditivos estendedores podem trazer soluções de segurança e custo para um projeto. 13 Dentre os materiais utilizados como aditivos para sistemas de cimento, os materiais de escala nanométrica vêm sendo utilizados com bons resultados. O objetivo da aplicação de aditivos em escala nanométrica em sistemas de cimento é o de melhorar o desempenho do sistema, alterando algumas características do material, dependendo do aditivo utilizado, por exemplo: nano - TiO2 possui propriedades autolimpantes , que é executada no mecanismo de degradação fotocatalítica . Esta degradação decompõe os poluentes ambientais, tais como NOx, monóxido de carbono , clorofenóis , etc. emitidos a partir de várias fontes poluentes; nano - Fe2O3, aumenta a resistência à flexão e fornece capacidade de autosensor. As características de condutividade elétrica da argamassa de cimento incorporado com nanoFe2O3 também é uma alteração perceptível. Isto pode ser útil no controle da qualidade em tempo real das estruturas; nano - Al2O3 resulta em enorme melhoria no módulo de elasticidade, mas não tanto na resistência à compressão; os nanotubos de carbono / fibras de carbono aumentam o módulo de elasticidade e resistência à tração na ordem de TPa e GPa , respectivamente . A resistência elétrica do sistema também pode ser reduzida com a incorporação de nanotubos de carbono e fibras de carbono A nanossílica, constituída por uma dispersão de partículas de SiO2, em escala nanométrica, quando em sistemas de cimento melhora as características plásticas e do material endurecido. Partículas em micro e nanoescala de sílica têm um efeito de preenchimento dos vazios presentes entre os grãos de cimento. Com a composição certa, contribui para o aumento da resistência à compressão, devido à redução da porosidade capilar, e rendimento. Ao lado deste efeito físico, a nanossílica tem uma reatividade pozolânica, que é muito maior em comparação a sílica ativa. Assim, ambos os efeitos são muito importantes no desenvolvimento de sistemas de cimento de alto desempenho (SINGH et al, 2013). Com base nas características deste material, este trabalho tem como objetivo avaliar o desempenho da nanossílica como aditivo estendedor em pastas de cimento submetidas à baixa temperatura (5°C ± 3°C), para aplicação em fases iniciais de poços petrolíferos marítimos. Uma vez que o cimento geralmente aplicado nestas fases pode apresentar alto tempo de pega, baixa resistência e até mesmo falhas que podem comprometer o selo hidráulico, devido às baixas temperaturas apresentadas durante a operação de cimentação. 14 2. OBJETIVOS 2.1 Objetivo Geral Avaliar o desempenho da nanossílica como aditivo estendedor em pastas de cimento submetidas à baixa temperatura (5°C ± 3°C), para aplicação em fases iniciais de poços petrolíferos marítimos. 2.2 Objetivos Específicos Descrever o comportamento reológico das pastas formuladas através das suas curvas de fluxo e de viscosidade; Explicar a influência da nanossílica nos ensaio tecnológicos de: - Estabilidade; - Água Livre; - Resistência a Compressão. Mostrar que o aumento da concentração de nanossílica no sistema cimentício aumenta a reatividade pozolânica, mesmo em temperatura baixa; Relacionar as características macroscópicas das pastas formuladas com a reação pozolânica da nanossílica e sua dispersão no sistema. 15 3. REVISÃO BIBLIOGRÁFICA 3.1 Cimentação de Poços de Petróleo A cimentação é uma operação que ocorre após o término da perfuração com o objetivo de compor a vedação entre as zonas permeáveis ou até mesmo em um único intervalo permeável, impedindo a intercomunicação de fluidos da formação que ficam por trás do revestimento, bem como propiciar suporte à coluna de revestimento (OLIVEIRA, 2004; VLACHOU, 1997). Existem dois tipos de cimentação: a primária e a secundária. 3.1.1 Cimentação Primária A cimentação primária é de grande importância para a construção de qualquer poço de petróleo, pois uma cimentação mal elaborada reduz o ciclo de vida do poço e implica em custos adicionais em sua construção. Este tipo de cimentação é aquela realizada após a descida de cada coluna de revestimento, e sua qualidade é avaliada, geralmente, por meio de perfis acústicos corridos por dentro do revestimento (PELIPENKO e FRIGAARD, 2004; THOMAS, 2001). A função operacional da cimentação primária é de produzir um selo hidráulico impermeável cimentante no anular, entretanto, alguns problemas advindos de uma má elaboração do projeto de pasta, ou até mesmo durante o processo de mistura e bombeio da pasta no campo de operações, podem provocar problemas na eficiência do selo. Nas operações de cimentação das fases iniciais de poços marítimos a cimentação primária ocorre, geralmente, em temperaturas próximas a 4,5° C, o que pode retardar a hidratação da pasta cimentante ocasionando aumento no tempo de pega, redução da estabilidade e resistência à compressão do cimento. Deste modo, é necessário se adequar o sistema cimentício a estas temperaturas baixas para que não possam ocorrer problemas na operação de cimentação ou até falhas futuras no selo hidráulico. Na Figura 3.1 é possível visualizar a variação de temperatura da pasta na operação de cimentação das fases iniciais de poços petrolíferos marítimos profundos. 16 Figuras 3.1- Variação de Temperatura da Pasta Cimentante na Operação de Cimentação das Fases Inicias de Poços Petrolíferos Marítimos. T( °C ) Bombeio Cura TAmb óleo 4,5 Fonte: Autor, 2014 Os problemas de eficiência do selo hidráulico podem ser especificamente causados por: densidade incorreta da pasta, gelificação prematura, aderência deficiente na interface, fluxo de gás ascendente, entrada de gás na coluna de pasta, contração volumétrica, entre outros (SANTOS JÚNIOR, 2006; PELIPENKO e FRIGAARD, 2004). Na Figura 3.2 observa-se um caso típico de falha de cimentação. 17 Figura 3.2 - Esquema de poço com falha de cimentação Bainha Cimentante Tubo de revestimento exposto à formação com zonas de gás ou sulfatos Formações rochosas adjacentes Falhas de Cimentação Fonte: adaptado THOMAS, 2004. Uma cimentação primária satisfatória está associada a uma boa aderência ao revestimento à formação rochosa, além do preenchimento de todo o espaço anular. Antes do bombeamento da pasta de cimento, são feitos exames laboratoriais para garantir o sucesso na colocação da pasta no anular (SANTOS JÚNIOR, 2006). Embora com toda tecnologia e cuidados na elaboração e aplicação das pastas em todas as etapas da cimentação, essa operação nem sempre é realizada com sucesso em toda a extensão do poço, e pode ser necessária uma nova operação de cimentação para evitar acidentes (NELSON, 1990). Esta nova etapa de cimentação de correção é conhecida como cimentação secundária. 3.1.2 Cimentação Secundária Define-se cimentação secundária como toda cimentação realizada visando corrigir falhas na cimentação primária. Assim sendo, uma cimentação secundária pode ser realizada 18 para: eliminar a entrada de água de uma zona indesejável, reduzir a razão gás∕óleo (RGO) através do isolamento da zona de gás adjacente a zona de óleo, abandonar zonas depletadas ou reparar vazamentos na coluna de revestimento. As cimentações secundárias são classificadas como: tampões de cimento, recimentação, e compressão de cimento ou Squeeze. 3.1.2.1 Tampões de Cimento Os tampões de cimento são utilizados nos casos de perda de circulação, abandono total ou parcial do poço, como base para desvios, etc. A Figura 3.3 mostra exemplos clássicos de tampão de abandono e tampão de cimento. Figura 3.3 - (a) Tampão de abandono e (b) Tampão de cimento a) b) Fonte: adaptado COSTA, 2004. 19 3.1.2.2 Recimentação É a correção da cimentação primária quando o cimento não alcança a altura desejada no anular. O revestimento é canhoneado em dois pontos e a recimentação só é realizada quando se consegue circulação pelo anular, através destes canhoneados. Para possibilitar a circulação com retorno, a pasta é bombeada através da coluna de perfuração, dotada de um obturador (packer) para permitir a pressurização necessária para a movimentação da pasta pelo anular. 3.1.2.3 Compressão de Cimento ou Squeeze Consiste na injeção forçada de cimento sob pressão, visando corrigir localmente a cimentação primária, sanar vazamentos no revestimento ou selar um determinado intervalo (vide Figura 3.4). Figura 3.4 - (a) Falha na cimentação e (b) Squeeze de cimento para correção da falha. Produção de água a) b) Squeeze de Cimento Fonte: adaptado FREITAS, 2010. 20 3.2 Fatores que Afetam a Cimentação A cimentação primária consiste no posicionamento de uma pasta de cimento no anular formado pelo revestimento e as paredes do poço, espera-se que a mesma, após a pega, proporcione: Aderência mecânica ao revestimento; Isolamento das formações; Proteção do revestimento contra corrosão e cargas dinâmicas decorrentes de operações no seu interior. Alguns cuidados devem ser tomados no projeto e execução da cimentação primária para que os requisitos citados sejam atendidos. Os fatores listados abaixo são reconhecidamente responsáveis pelas deficiências na capacidade de um selante, embora essas deficiências não se limitem apenas a estes fatores: Densidade incorreta da pasta, podendo resultar no desbalanceamento hidrostático e entrada de fluidos na pasta; Fluido de perfuração e reboco com propriedades inadequadas, permitindo o fluxo de gás ascendente no anular; Gelificação prematura, resultando na perda do controle da pressão hidrostática; Perda de filtrado excessiva, permitindo a entrada do gás na coluna da pasta; Pasta altamente permeável, contribuindo para deficiência no isolamento hidráulico e resistência ao fluxo de gás; Contração volumétrica apreciável, devido ao processo de hidratação e fissuração da bainha de cimento sob tensão, gerando fraturas e microanulares que permitem a migração de fluidos. 21 3.3 Cimento Portland Utilizado em Poços Existem oito classes de cimento (de A a H), segundo a norma API especificação 10A, que podem ser utilizados para cimentação de poços conforme a profundidade, temperatura e pressão de trabalho. Entretanto os mais comumente utilizados são os da classe G ou H, por admitirem o uso de aditivos para ajuste de suas propriedades. Estes são similares quimicamente, entretanto o cimento de classe H apresenta tamanho de partícula maior. Ambos são utilizados, geralmente, em temperaturas de 27 °C a aproximadamente 100°C, e em profundidades da superfície a 2.440m. A Tabela 3.1 apresenta os requisitos químicos para os cimentos de classe G e H. Tabela 3.1 – Requisitos químicos dos cimentos Classe G e H estabelecidos pela NBR – 9831. Requisitos Químicos (NBR-9831) Classe G Classe H Unidades MgO máx. 6,0 máx. 6,0 % SO3 máx. 3,0 máx. 3,0 % Perda ao Fogo máx. 3,0 máx. 3,0 % Resíduo Insolúvel máx. 0,75 máx. 0,75 % Cal livre máx. 2,0 máx. 2,0 % C3S 48 a 65 48 a 65 % C3A máx. 3 máx. 3 % 2xC3A + C4AF máx. 24 máx. 24 % máx. 0,75 máx. 0,75 % Conteúdo alcalino total (Na2O equivalente) Fonte: adaptado NBR – 9831. 22 3.4 Aditivos Utilizados no Cimento Portland para Cimentação de Poços Petrolíferos Com o avanço da tecnologia e controle de fabricação dos cimentos, as indústrias de aditivos químicos foram capazes de desenvolver materiais que ajudam a adequar as propriedades das pastas às diferentes condições encontras durante os processos de perfuração e completação de poços petrolíferos. Durante a perfuração de poços petrolíferos são atravessadas várias camadas de rochas com propriedades físico-químicas específicas para cada tipo de formação. Além disso, fatores externos, tais como temperatura e pressão são diretamente proporcionais à profundidade em que o poço se encontra. Tais fatores devem ser considerados no projeto de pasta de cimento. Para que uma cimentação seja realizada com sucesso, é essencial que a pasta satisfaça as seguintes exigências: - Ser bombeável durante o tempo necessário para sua colocação sob condições particulares; - Manter as suspensões estáveis; - Uma vez no lugar, endurecer rapidamente; - Manter aderência mecânica ao revestimento e a formação; - Manter o isolamento das formações; Dependendo da maneira como os aditivos químicos são selecionados, eles podem afetar as características das pastas de cimento numa grande variedade de formas, tais como: - Densidade pode variar de 6,0 a 21,0 lb/Gal; - A resistência a compressão pode variar de 1,4 MPa a 140MPa; - O tempo de pega pode ser acelerado ou retardado para produzir um cimento que irá pegar em poucos segundos ou permanecer fluido por mais de 36 horas; - O filtrado pode ser reduzido para menos de 25 mL/30 min, quando medido nas condições API; 23 - O cimento poder ser resistente a corrosão, quando sua composição química é modificada; - A permeabilidade pode ser controlada em poços de baixa temperatura por meio da densificação ou a temperaturas superiores a 110 ºC utilizando sílica flour; Atualmente, mais de 100 aditivos para cimentação de poços estão disponíveis, muitos dos quais podem estar na forma sólida ou líquida. Os quais são classificados em oito principais categorias: 1. Acelerador: aditivos que diminuem o tempo de pega do cimento e aumenta a taxa de desenvolvimento de resistência a compressão. 2. Retardador: retarda o tempo de pega do cimento. 3. Estendedores: materiais que diminuem a densidade de um sistema de cimento ou reduz a quantidade de cimento por unidade de volume do sistema cimentício, podendo atuar das duas formas simultaneamente. 4. Agente Molhante: aditivos que aumentam a densidade do sistema. 5. Dispersantes: produtos químicos que reduzem a viscosidade de um pasta de cimento. 6. Controladores de filtrado: materiais que controlam vazamento da fase aquosa de um sistema de cimento para a formação. 7. Controladores de perda de circulação: materiais que controlam a perda da pasta de cimento para formação. 8. Aditivos especiais: aditivos diversos, tais como anti-espumante, fibras, e partículas flexíveis. A maioria dos aditivos é fortemente influenciada pelas propriedades físicas e químicas do cimento, que são bastante variáveis dentro de uma mesma classificação API ou ISO (Organização Internacional de Padronização). Consequentemente uma gama de resultados pode ser obtida com o mesmo designe de pasta. Os principais parâmetros do cimento incluem: Distribuição Granulométrica; Distribuição das fases Aluminato e Silicato; Reatividade das Fases de Hidratação; Relação Gesso/e conteúdo total de sulfato; 24 Conteúdo alcalino livre; Natureza química, quantidade e área superficial específica de produtos iniciais de hidratação. 3.4.1 Estendedores Os estendedores de cimento são frequentemente usados para desempenhar um ou ambas das seguintes funções: Reduzir a densidade da pasta: A redução da densidade da pasta reduz a pressão hidrostática durante a cimentação. Isso ajuda a evitar a perda de circulação por causa da quebra de formações fracas. Adicionalmente, o número de etapas necessárias para cimentar um poço podem ser reduzidas. Aumentar o Rendimento da Pasta: reduzindo a quantidade de cimento necessária para produzir um determinado volume de pasta. Estendedores podem ser classificados em uma das três categorias: Estendedores de água: argilas e vários agentes viscosificantes de água são permitem a adição de mais água. Esses estendedores matem a solução homogênea e impedem o desenvolvimento de excesso de água livre. Agregados de Baixa Densidade: Esta categoria consiste em vários materiais com densidades mais baixas do que a do cimento Portland (3,20 g/cm3). A densidade da pasta é reduzida quando quantidades significativas de tais extensores estão presentes. Estendedores Gasosos: nitrogênio ou ar pode ser usado para preparar os cimentos de espuma com densidades excepcionalmente baixas, com resistência a compressão suficiente. 25 3.4.1.1 Bentonita A bentonita é um mineral argiloso composto basicamente de montmontrilonita sódica (NaAl2(AlSi3O10)·2OH). O uso de bentonita é tão comum que a mesma foi tratada em uma especificação da API. A bentonita pode ser adicionada a qualquer cimento API, e seus usos mais comuns, além da diminuição da densidade da pasta, são para prevenir a segregação dos sólidos, reduzir água livre, reduzir filtrado e aumentar o rendimento da pasta. Geralmente, se limita a concentração de bentonita até 20% de concentração mássica. Acima de 6% é recomendado o uso de aditivos dispersantes devido à alta viscosidade gerada pelo inchamento da argila. A maior desvantagem do uso de bentonita é que o aumento da concentração implica na redução da resistência mecânica, como apresentado na Figura 3.5. Além disso, a permeabilidade do cimento aumenta o que diminui a resistência do mesmo a fluidos corrosivos. Figura 3.5 – Efeito da concentração de Bentonita na resistência compressiva em 24 horas. Fonte: adaptado NELSON, 1990. A alta concentração de íons de Ca+ na estrutura da bentonita gera uma inibição na hidratação. A bentonita pode ser sódica ou cálcica a depender da concentração de íons Na+ ou 26 Ca2+. Para ter a função de estendedor deve ser predominantemente sódica, devido essa ter a capacidade de inchamento. A bentonita deve ser pré-hidratada para que possua uma boa eficiência, estudos comprovaram que a bentonita quando pré-hidratada possui uma maior eficiência em relação a hidratada. Uma concentração de 2% de pré-hidratada apresenta a mesma eficiência de 8% da bentonita hidratada, como pode ser visto na Tabela 3.2. (Nelson, 1990). Tabela 3.2 – Comparação entre as Bentonitas Pre-Hidratada e Hidratada em relação as propriedades das pastas. Bentonita Pre- Bentonita Hidratada Hidratada (%) (%) Densidade (lb/Gal) Pre-Hidratada Hidratada 0,5 2 14,8 14,8 1,0 4 14,1 14,2 1,5 6 13,5 13,7 2,0 8 13,1 13,3 2,5 10 12,7 12,9 3,0 12 12,4 12,6 4 16 11,9 12,2 Fonte: adaptado NELSON, 1990. 3.4.1.2 Silicato de Sódio O Silicato de Sódio é um dos mais utilizados estendedores, possui essa função utilizada isoladamente, mas geralmente é adicionado as pastas associado ao CaCl2 devido maior eficiência por formação de um gel de Silicato de Cálcio. Essa estrutura de gel fornece uma viscosidade suficiente que permite uma grande quantidade de água de mistura sem que haja separação das partículas e formação de água livre. A maior vantagem desse aditivo é a sua alta eficiência que facilita sua estocagem e trabalhabilidade. Os silicatos podem ser 27 usados nas formas solida e líquida e possuem como funções secundárias a aceleração dos tempos de pega e reduzem a eficiência dos redutores de filtrado. 3.4.1.3 Pozolanas As pozolanas são constituídas basicamente de sílica (SiO2) na forma não cristalina, com algum teor de alumina (Al2O3) e de óxido de ferro (Fe2O3), as pozolanas podem ser classificadas em pozolanas naturais: como os materiais de origem vulcânica, e os materiais que tenham sido processados com o propósito de produzir uma pozolana; ou em subprodutos com propriedades pozolânicas, como os resíduos industriais ou resíduos agrícolas, requerendo ou não um processamento. Materiais pozolânicos são materiais silicosos ou silicoaluminosos, que possuem pouca ou nenhuma atividade aglomerante, mas quando finamente divididos e na presença de água reagem com o hidróxido de cálcio à temperatura ambiente para formar compostos com propriedades aglomerantes. (NBR 12653, ABNT 92). Os materiais pozolânicos reagem com o hidróxido de cálcio (Ca(OH)2) resultando na formação do silicato de cálcio hidratado (C-S-H). O silicato de cálcio hidratado constitui de 50 a 60% do volume de sólidos de uma pasta de cimento Portland bem hidratada, sendo principal responsável pelas propriedades mecânicas da pasta. O silicato de cálcio (C-S-H) não é um composto bem definido, a relação Ca/Si varia entre 0,7 e 2,3, variando com o teor de água quimicamente combinada, temperatura, e idade de hidratação, podendo assumir diversas composições estequiométricas. 28 3.5 Influência da Nanossílica em Pastas de Cimento As pastas de cimento com nanossílica incorporada são estudadas, primeiramente, para compreender os processos de hidratação e evolução da microestrutura, esta abordagem é utilizada basicamente para o estudo da ciência fundamental por trás da hidratação do cimento. Já a argamassa de cimento com nanossílica é usada para explorar as propriedades reológicas e mecânicas que o aditivo pode proporcionar a sistemas cimentícios (SINGH et al, 2013). 3.5.1 Hidratação e Microestrutura A argamassa de cimento com nanopartículas bem dispersas possui uma microestrutura densa, mesmo que as nanopartículas sejam adicionadas em pequenas quantidades, devido o efeito de enchimento preenchendo os vazios entre os grãos de cimento. A hidratação acelerada da pasta de cimento e a formação mais rápida de hidróxido de cálcio no período inicial da hidratação são observadas na pasta de cimento com nanossílica adicionada. Isto ocorre porque a taxa de hidratação depende da área da superfície das partículas de nanossílica adicionados. Partículas de nanossílica atuam como sítios de nucleação para acelerar a hidratação. Devido à elevada área superficial e, portanto, alta velocidade de reação o calor de hidratação também é maior. Desta maneira o tempo de endurecimento da pasta de cimento e argamassa fresca é reduzido pelo aumento do conteúdo de nanopartículas de sílica. Quando a nanossílica é adicionada ao cimento, H2SiO42- é formado e reage com Ca2+ presente, que forma um silicato de cálcio hidratado (C-S-H) adicional e estas partículas ficam dispersas na água entre as partículas de cimento e servem de “semente” para formação de mais fase compacta C-S-H. A formação do C-S-H não é mais limitada à superfície do grão, como no C3S puro, e pode ocorrer nos poros da estrutura (SINGH et al, 2013). Vide: reações I, II e III; e Figura 3.6. 29 (I) (II) (Adicional) (III) . Figura 3.6 Comparação entre o processo de hidratação de uma pasta de cimento “Tradicional” e uma pasta com adição de nanossílica Fases de C-S-H Água Pa sta “T rad ici on al” Hidratação Cimento Pa sta co m par tíc ula s de Na no síli ca Poros Capilares Fases de C-S-H Água Hidratação Cimento Nanossílica Fonte: adaptado SINGH, 2013 30 Além disso, SINGH et al.(2013) mencionam que a resistência à compressão da pasta de cimento contendo 5% nanossílica foi 64% superior em 1 dia de cura e 35% a 28 dias do que a pasta de cimento de referência. Nanossílica adicionado à pasta de cimento também mostra uma redução no tempo de cura, pequena duração do período de indução a hidratação, redução de tempo para atingir o pico de calor de hidratação e aumento da produção de hidróxido de cálcio em idades precoces (SINGH et al, 2013). 3.5.2 Alteração das Propriedades do Sistema Cimentante Contendo Nanossílica A adição de nanossílica em pasta de cimento e argamassa exige mais água para manter sua viabilidade, visto que há uma maior retenção de água. Deste modo existe uma redução na propagação do fluxo, uma maior coesão e aumento do limite de escoamento. Para evitar efeitos adversos sobre a trabalhabilidade Berra et. al (2012). sugerem retardar a adição de água, em vez de adicionar toda a água de mistura de uma vez, mantendo certa quantidade de água reservada e adiciona-la um pouco mais tarde. O aumento da viscosidade plástica e resistência à compressão também é observado com a adição nanossílica à pasta de cimento (SINGH et al, 2013). 3.5.2.1 Propriedades Mecânicas A formação de C-S-H muito mais rápido em pastas de cimentos com adição de nanossílica leva ao aumento de resistência à compressão e flexão. Através da técnica de nanoidentificação, observa-se que a adição de nanossílica a pasta de cimento aumenta a dureza e o módulo de elasticidade (SINGH et al, 2013). 3.5.2.2 Comportamento Térmico A adição de nanossílica a pasta de cimento melhora significativamente a estabilidade térmica do sistema. Comparando amostras de pastas cimento contento sílica ativada 31 adicionada com amostras contendo nanossílica, estas ultimas mostram menor perda de resistência após exposição a temperaturas elevadas a 500°C (SINGH et al, 2013). 3.5.2.3 Lixiviação do Cálcio A adição de nanossílica aumenta o comprimento médio das cadeias de silicato. Em relação ao consumo de cálcio, a nanossílica ajuda na redução da taxa de lixiviação de cálcio, pois o hidróxido de cálcio é mais suscetível à lixiviação. A porosidade reduzida diminui a taxa de degradação. Ao aumento do comprimento da cadeia de cadeias de silicato também é atribuída a maior resistência a ataques químicos e estabilização de cálcio. (SINGH et al, 2013). 32 4. METODOLOGIA EXPERIMENTAL 4.1 Materiais Todos os materiais utilizados para formulação das pastas de cimento para o desenvolvimento deste trabalho estão listados na Tabela 4..1. E a quantificação das fases cristalinas do blend utilizado na Tabela 4.2. Tabela 4..1 – Materiais utilizados para formulação das pastas de cimento. Materiais Procedência Blend Holcim Água destilada LabCim (CaCl2) Cloreto de Cálcio Dispersão Coloidal 30% de Nanossílica PETROBRAS PRODCON Fonte: Autor, 2014 Tabela 4..2 – Quantificação das fases cristalinas do Blend da Holcim. Fase Porcentagem C3S 65 - 75% C2S 10 - 13% C4AF 8 - 10% C3A 7,0 – 9% MgO 0,1 - 1% K2S 2 - 4% Fonte: adaptado, NTCPP (2012) 33 4.2 Cálculo e Formulação das Pastas de Cimento A preparação das pastas de cimento foi realizada de acordo com a norma API RP 10B, na qual para obtenção dos valores das massas correspondentes a cada concentração de aditivos utilizados o peso específico da pasta de cimento é fixado, e se atribui as concentrações desejadas de aditivos sólidos ou líquidos. Os procedimentos de cálculos utilizados foram os estabelecidos pelo PROCELAB, 2005. Deste modo, foram formuladas 12 pastas de cimento (1 barril equivalente cada) e divididas em 3 grupos: Grupo A: pastas de A1 a A4, onde o peso da pasta é 11,0 lb/gal e ocorre uma variação na concentração de dispersão coloidal de nanossílica adicionada: 0;0,5;1,0 e 1,5gpc. Grupo B: pastas de B1 a B4, onde o peso da pasta é 12,0 lb/gal e ocorre uma variação na concentração de dispersão coloidal de nanossílica adicionada: 0;0,5;1,0 e 1,5gpc. Grupo C: pastas de C1 a C4, onde o peso da pasta é 13,0 lb/gal e ocorre uma variação na concentração de dispersão coloidal de nanossílica adicionada: 0;0,5;1,0 e 1,5gpc. 34 O fluxograma da Figura 4 .1 contém a divisão dos grupos de pastas formuladas: Figura 4.1. Fluxograma de divisão dos grupos de pastas formuladas. Formulações das Pastas de Cimento GRUPO A GRUPO B GRUPO C Peso 11,0 lb/gal Peso 12,0 lb/gal Peso 13,0 lb/gal Pck PASTA A1 0 gpc Nanosílica Pck PASTA B1 0 gpc de Nanosílica Pck PASTA C1 0 gpc de Nanossílica PASTA A2 0,5 gpc Nanosílica PASTA B2 0,5 gpc de Nanosílica PASTA C2 0,5 gpc de Nanosílica PASTA A3 1,0 gpc Nanosílica PASTA B3 1,0 gpc de Nanosílica PASTA C3 1,0 gpc de Nanosílica PASTA A4 1,5 gpc Nanosílica PASTA B4 1,5 gpc de Nanosílica PASTA C3 1,5 gpc de Nanosílica Fonte: Autor, 2014. 35 Na Tabela 4.3 são apresentadas as concentrações dos componentes das formulações das pastas que foram estudas: Tabela 4.3. Formulação das pastas para laboratório. PASTA Blend (g) Água destilada (% ou gpc) (CaCl2) Cloreto de Cálcio (% ou gpc) Nanossílica (% ou gpc) Densidade da Pasta (lbs/gal) A1 281,83 180 0,5 0 11 A2 278,99 178 0,5 0,5 11 A3 274,94 177 0,5 1,0 11 A4 271,00 176 0,5 1,5 11 B1 387,81 122 0,5 0 12 B2 382,45 120 0,5 0,5 12 B3 377,24 118 0,5 1,0 12 B4 374,51 115 0,5 1,5 12 C1 493,37 89 0,5 0 13 C2 488,70 86 0,5 0,5 13 C3 480,22 84 0,5 1,0 13 C4 475,79 81 0,5 1,5 13 Fonte: Autor, 2014. 36 4.3 Ensaios Tecnológicos 4.3.1 Mistura das Pastas As misturas das pastas foram realizadas em um misturador Chandler modelo 80-60. Uma vez pronta a água de mistura (água destilada, cloreto de cálcio e nano sílica/ ou água destilada e cloreto de cálcio), adicionou-se o cimento, através de funil de colo curto pela abertura central da tampa da jarra. A adição foi realizada sob uma taxa uniforme, a uma velocidade de 4000 rpm ± 200 rpm, durante 15 segundos. Ininterruptamente, instalou-se a tampa central e agitou-se a pasta por 35 segundos a uma velocidade de 12000 rpm ± 500 rpm (NBR 9831, 2006). 4.3.2 Homogeneização das Pastas Imediatamente após a mistura, realizou-se a homogeneização das pastas, em uma célula de um consistômetro atmosférico Chandler modelo 1200. As pastas foram vertidas para o interior da célula do consistômetro e homogeneizadas por 20 min a 150 rpm ± 15 rpm (NBR 9831, 2006). As temperaturas utilizadas durante a homogeneização das pastas foram de 5ºC ± 3 ºC. 4.3.3 Parâmetros Reológicos das Pastas Formuladas A análise do comportamento reológico das pastas foi realizada através das Curvas de Fluxo e Viscosidade das pastas formuladas. Estes valores e a construção das curvas foram obtidos através dos valores de deflexão das pastas no viscosímetro Chandler modelo 3500. Depois de misturadas e homogeneizadas (NBR 9831, 2006), as pastas foram vertidas em copo térmico e cisalhadas em viscosímetro aplicando-se várias taxas de cisalhamento, de acordo com a norma de ensaios reológicos definidas pela API. As leituras foram realizadas aplicando-se taxas de cisalhamento ascendentes e descendentes a intervalos de 10 segundos, 37 mantendo-se a temperatura de 5ºC ± 3 ºC até o final do ensaio. As taxas empregadas foram de 3, 6, 10, 20, 60, 100, 200 e 300 rpm. Após a leitura de 3 rpm, aumentou-se a velocidade do rotor para 300 rpm, mantendo-a por 1 min. Em seguida, o motor é desligado e após 10 s, o mesmo foi novamente ligado acionado a 3 rpm, registrando-se a deflexão máxima observada (Gel inicial - Gi). Desligou-se mais uma vez o motor por 10 min e, ao final deste tempo, o motor foi ligado, registrando-se a deflexão máxima observada (Gel final - Gf). As transformações de rotação em taxa de cisalhamento e de deflexões em tensão de cisalhamento são dadas pelas equações a seguir: τ = 0,5109 . (θ) (Equação 1) γ = 1,705. (N) (Equação 2) Onde: τ é a tensão de cisalhamento em Pa; γ é a taxa de cisalhamento em s-1; θ é a deflexão lida no equipamento, adimensional; N é o número de rotações em RPM. E a transformação de rotação e deflexão em viscosidade aparente é dada pela equação que segue: ᶯ = 300 . (θ/N) (Equação 3) Em que ᶯ é a viscosidade aparente da pasta. Em todos os gráficos os valores de tensão e viscosidade são apresentados em valores logarítmicos para dar uma maior linearidade aos gráficos e consequentes melhores interpretações. 38 4.3.4 Estabilidade Neste ensaio, a pasta, depois de misturada e homogeneizada, foi vertida dentro de um tubo decantador previamente engraxado. Bateu-se levemente no interior do cilindro com um bastão de vidro de modo a eliminar as bolhas de ar aprisionadas. Completou-se o volume até o transbordamento do recipiente, enroscou-se a tampa superior vazada e levou-se o cilindro à câmara de cura com água à temperatura de 5°C (NBR 9831:2006). O cilindro foi posicionado verticalmente na câmara, submetendo-o ao processo de cura por 24 horas. Em seguida, o mesmo foi resfriado em água corrente por 5 mim (NBR 9831: 2006). Após o resfriamento, desenroscou-se a tampa superior do cilindro, eliminando-se os fluidos existentes no topo do cilindro por meio de papel absorvente; e com auxílio de uma seringa, injetou-se um volume, medido em cm3, de água até completar o volume total do cilindro. Converteu-se esse volume em comprimento, expresso em mm, denominando-se “Rebaixamento do Topo”, em seguida, utilizou-se um martelo de borracha para retirada do cilindro de pasta curada endurecida. A amostra foi lavada em água corrente e deixada imersa em água na temperatura ambiente (NBR 9831: 2006). Procedeu-se então, o corte do cilindro em 4 partes iguais, identificando as seções da seguinte maneira: topo (I), intermediárias (II e III) e fundo (IV), recolocando-as em água novamente por 30 min (NBR 9831: 2006). A figura 4.2 apresenta um tubo decantador com pasta já endurecida. 39 Figura 4.2. Tubo decantador. Fonte: adaptado PROCELAB, 2005. Cada seção foi presa a um suporte com garra, garantindo maior estabilidade e precisão na leitura, depois cada seção foi imersa em água em um béquer. Registrou-se o peso da seção como “Peso da seção na água”. Em seguida, cada seção foi rebaixada e apoiada no fundo do béquer, de modo que o fio não ficasse tensionado, registrando-se o peso indicado como “Peso da seção no ar”. Os cálculos dos pesos específicos em lb/gal de cada seção foram determinados pela Equação 4: (Equação 4) 4.3.5 Água Livre Após mistura e homogeneização da pasta, esta foi transferida para uma proveta até o nível de 250 ml, e lacrada com uma tampa de papel filme. A proveta foi colocada dentro do banho de gelo a temperatura de 5°C±3°, e assentada de modo a evitar ao máximo as vibrações. Depois de 2 h, o volume de água sobrenadante, desenvolvida na proveta, foi retirado com auxílio de uma seringa e pesado em uma balança, analítica de resolução de 0,1g. 40 O resultado foi utilizado para calcular o teor de água (% AL), em percentual, de acordo com a seguinte formula: (Equação 5) 4.3.6 Resistência à Compressão Para realização deste ensaio as pasta foram misturadas e homogeneizadas, e em seguida foram vertidas em três moldes plásticos de forma cúbica de 50 mm de aresta, para cada formulação, e fechados. Depois, foram levados à cura, à temperatura de 5 ºC±3°C e a pressão atmosférica, em um Banho Termostático Nova Ética Modelo 500/3DE com água, que possui dimensões adequadas à imersão completa dos moldes e também um sistema de circulação realizado por um agitador (NBR-9825, 1993). Os tempos de cura foram de 24 h, 3, 7, e 28 dias de imersão, os moldes foram removidos do banho, após o tempo especifico de cura de cada um. A ruptura dos mesmos foi realizada em uma Máquina Universal de Ensaios Shimadzu Autograph Modelo AG-I, controlada pelo programa TRAPEZIUM 2. Os ensaios de resistência à compressão foram realizados utilizando uma velocidade de carregamento de 17,9 KN/min. 41 4.4 Técnicas de Caracterização 4.4.1 Difração de Raios-X As amostras foram caracterizadas por difração de raios X em um equipamento da Shimadzu modelo XRD-7000 utilizando-se uma fonte de radiação de CuKα com voltagem de 30kV, corrente de 30 mA . Os dados foram coletados na velocidade do goniômetro de 0,02° 2θ por passo com tempo de contagem de 1,0 segundo por passo e coletados de 10 a 80º 2θ, utilizando o spin de 120rpm para diminuir erros causados pela orientação preferencial. A interpretação qualitativa do espectro foi efetuada por comparação com padrões contidos no banco de dados JCPDS (ICDD-2002). As amostras utilizadas na caracterização por DRX foram coletadas após as curas de 24h, 3, 7 e 28 dias. 4.4.2 Análise Térmica Para a análise termogravimétrica/termogravimétrica diferencial (TG/DTA) foram pesadas de 10 a 20 mg de amostra em um cadinho de alumina, esta amostra foi submetida a uma razão de aquecimento de 10° C.min-1 em atmosfera de nitrogênio, da temperatura ambiente a 800° C. O equipamento utilizado foi uma termobalança TGA 51 Shimadzu. Através desta técnica foi possível determinar a porcentagem de perda de portlandita nas pastas nos tempos de cura de 24 horas, 7 e 28 dias, nas concentrações de 0;0,5 e 1,5% de nanossílica. 42 5. RESULTADOS E DISCUSSÃO 5.1 Parâmetros Reológicos das Pastas Formuladas Os valores das leituras das deflexões lidas no viscosímetro rotativo Chandler 3500, para cada pasta formulada, possibilitou a construção de curvas de fluxo e viscosidade, as quais apresentaram comportamentos semelhantes para cada grupo de pastas, como pode ser visualizado nas Figuras 5.1 e 5.2. As curvas de fluxo e viscosidade para os grupos B e C, encontram-se no ANEXO I, Figuras 5.3 a 5.6. Figura 5.1. Influência da Nanossílica na Curva de Fluxo das pastas do grupo A. -2 Tensao de Cisalhamento (Log (N.m )) 2.4 Pasta A1 Pasta A2 Pasta A3 Pasta A4 2.2 2.0 1.8 1.6 1.4 1.2 1.0 0.8 0.6 0.4 0.2 0.0 -0.2 -0.4 0.5 1.0 1.5 2.0 2.5 3.0 -1 Taxa de Cisalhamento (Log [ (s )) Fonte: Autor, 2014. 43 Figura 5.2. Influência da Nanossílica na Curva de Viscosidade das pastas do Grupo A. 3.4 Pasta A1 Pasta A2 Pasta A3 Pasta A4 Viscosidade Aparente (Log[cP)) 3.2 3.0 2.8 2.6 2.4 2.2 2.0 1.8 1.6 1.4 1.2 1.0 0.8 0.5 1.0 1.5 2.0 2.5 3.0 -1 Taxa de Cisalhamento (Log [ (s )) Fonte: Autor, 2014. As curvas de fluxo e viscosidade apresentadas mostram que todas as pastas produzidas possuem comportamento pseudoplástico, em que o parâmetro reológico n (índice de comportamento) está sempre menor que um e maior que zero para todas as curvas de fluxo e a viscosidade de todas as pastas diminui com o aumento da taxa de cisalhamento (MACHADO, 2002). A Tabela 5.1 no ANEXO II apresenta os valores de n para cada pasta, retirados a partir da equação da reta do modelo pseudoplástico. A adição de nanossílica as pastas ocasionou alterações nos parâmetros reológicos de viscosidade e tensão cisalhante, uma vez que é perceptível, nas curvas de fluxo e viscosidade (Figuras 5.1 a 5.6), um aumento nos valores dos parâmetros à medida que se aumenta a concentração do aditivo de 0 a 1,5 gpc nas pastas de um mesmo grupo. As propriedades reológicas de um fluido dependem de fatores como a forma e tamanho de partículas em suspensão, interação entre as partículas dispersas e entre moléculas do dispersante, fração do volume de partículas e o tipo de aditivos utilizados na formulação, fatores os quais foram mantidos constantes em todos os sistemas de modo que as alterações ocasionadas nos parâmetros reológicos foram causadas unicamente pela adição de nanossílica. Deste modo, a provável explicação para o aumento da viscosidade e consequentemente da tensão de cisalhamento nas pastas de cada grupo foi o aumento da concentração de nanossílica que promove um maior empacotamento das partículas dispersas 44 no sistema, deste modo diminuindo o volume entre elas e também de água livre, portanto causando um maior atrito interno entre as partículas sólidas, o que contribui para o aumento binário da tensão de cisalhamento e viscosidade, mesmo a temperaturas bem abaixo das ordinárias (MACHADO 2002; RAJAGOPALAN, HIEMENZ, 1997; SENNF et al, 2009;). 5.2 Estabilidade Os resultados de estabilidade para as pastas dos grupos B e C são apresentados nas tabelas 5.2 e 5.3. As pastas do grupo A apresentaram rebaixamento de topo maior que 5 mm, além do que o tempo de 24h não foi suficiente para que elas endurecessem para possibilitar a remoção do tubo de decantação para realização do teste, sendo consideras instáveis. Tabela 5.2 – Ensaios de Estabilidade das pastas do grupo B. Pasta - Concentração de Nanossílica (gpc) Parâmetro ∆ρ (fundo-topo) B1 – 0 B2 - 0,5 B3 - 1,0 B4 - 1,5 ND* ND 0,14 0,07 Fonte: Autor, 2014 *Teste não desenvolvido Tabela 5.3 – Ensaios de Estabilidade das pastas do grupo C. Pasta - Concentração de Nanossílica (gpc) Parâmetro ∆ρ (fundo-topo) C1- 0 C2 - 0,5 C3 - 1,0 C4 - 1,5 0,38 0,26 0,19 0,08 Fonte: Autor, 2014 Os resultados apresentados nas tabelas acima mostram uma diminuição na diferença do peso especifico, da seção de fundo e de topo, com o aumento da concentração do estendedor. Este aspecto é observado devido ao aumento de partículas coloidais de nanossílica no sistema, que promovem um maior empacotamento das partículas dispersas nos sistema que tenderam a um primeiro momento a ficar em suspensão do que sedimentar no 45 fundo do tubo de decantação. Assim, quanto maior a concentração de nanossílica menor a diferença de densidade entre as seções devido a melhor distribuição de partículas no sistema como um todo. (RAJAGOPALAN, HIEMENZ, 1997; SENNF et al, 2009;). No caso das pastas B1 e B2 ambas apresentaram rebaixamento de topo maior que 5 mm, além do que tempo de 24h não foi suficiente para que elas endurecessem para possibilitar a remoção do tubo de decantação para realização do teste, sendo consideras instáveis, assim como as pastas do grupo A. Todas as demais pastas dos grupos B e C possuíam rebaixamento de topo menor que 5 mm, além da diferença de peso especifico ser menor do que 0,5, sendo consideradas todas estáveis, mesmo a temperaturas baixas de 5±3°C. 5.3 Água Livre Os resultados de água livre estão descritos nos gráficos 5.7 a 5.9 para cada grupo de pastas estudadas. Figura 5.7. Ensaios de Água Livre para pastas do Grupo A. 40 35 % Agua Livre Grupo A A1-31,20% Agua Livre (%) 30 25 20 15 10 A2-4,80% 5 A3-4,00% A4-1,20% 0 0.0 0.5 1.0 1.5 Concentraçao de Nanosilica (gpsb) Fonte: Autor, 2014. 46 Figura 5.8. Ensaios de Água Livre para pastas do Grupo B. 10 % Agua Livre Grupo B 8 Agua Livre (%) B1-6,40% 6 B2-5,60% 4 B3-1,92% 2 B4-1,60% 0 0.0 0.5 1.0 1.5 Concentraçao de Nanosilica (gpsb) Fonte: Autor, 2014 Figura 5.9. Ensaios de Água Livre para pastas do Grupo C 5 % Agua Livre Grupo C Agua Livre (%) 4 3 C1-2,40% 2 C2-1,28% 1 C3-0,72% C4-0,72% 0 0.0 0.5 1.0 1.5 Concentraçao de Nanosilica (gpsb) Fonte: Autor, 2014 Assim como nos ensaios de estabilidade os valores apresentados nos gráficos de ensaios de água livre também diminuíram com o aumento da concentração do estendedor. O aumento da concentração de nanossílica promove um maior empacotamento das partículas 47 dispersas no sistema, deste modo diminuindo o volume entre elas e também de água livre (SENNF et al, 2009). É perceptível que o volume de água livre na pasta A1 foi o maior dentre todas as pastas formuladas, este comportamento se deve ao fato da pasta A1 não possuir estendedor e ter um volume de Blend menor que as pastas dos outros grupos, visto que é uma pasta de peso específico 11,0 lb/gal, portanto a relação de volume de Blend por volume de água é menor do que nas outras pastas, sendo mais facilitada a decantação da pasta no fundo da proveta durante o teste, devido o maior volume de água. O menor percentual de água livre foi encontrado nas pastas C3 e C4 devido a presença do estendedor e o peso das pastas serem 13,0 lb/gal, portanto maior valor da razão volume de Blend/ volume de água. Com esse resultado foi possível observar que a adição de nanossílica em concentrações maiores que 1,0 gpc para pastas de peso 13,0 lb/gal não surtiu uma diminuição significativa na quantidade de água livre quando comparado com a adição de 1,0gpc para pasta do mesmo peso. Isto pode ser explicado pelo fato do volume máximo de Blend e nanossílica em relação água do sistema ter sido atingido na concentração de 1,0gpc de nanossílica e qualquer adição superior a esta não acarretará alterações significativas. 48 5.4 Resistência a Compressão Os valores de resistência a compressão obtidos para os grupos A, B e C de pastas são mostrados nos gráficos abaixo (Figuras 5.10 a 5.12). Figura 5.10. Resistência a Compressão em função da concentração de nanossílica, Grupo A 900 3 Dias 7 Dias 28 Dias Resistência a Compressao (psi) 800 700 600 500 400 300 200 100 0 -0.5 0.0 0.5 1.0 1.5 2.0 Concentraçao Nano-SiO2 (gpsb) (gpc) Fonte: Autor, 2014.. Figura 5.11. Resistência a Compressão em função da concentração de nanossílica, Grupo B. 1400 24 Horas 3 Dias 7 Dias 28 Dias Resistência a Compressao (psi) 1200 1000 800 600 400 200 0 -0.5 0.0 0.5 1.0 1.5 2.0 Concentraçao Nano-SiO2 (gpsb) (gpc) Fonte: Autor, 2014 49 5.12. Resistência a Compressão em função da concentração de nanossílica, Grupo C. 2000 Resistência a Compressao (psi) 1800 1600 24 Horas 3 Dias 7 Dias 28 Dias 1400 1200 1000 800 600 400 200 0 -0.5 0.0 0.5 1.0 1.5 2.0 Concentraçao Nano-SiO2 (gpsb) (gpc) Fonte: Autor, 2014. Nas pastas de todos os grupos foi possível observar elevadas resistências a compressão para as pastas com nenhuma adição de nanossílica, para qualquer período de cura (24h, 3 dias, 7 dias ou 28 dias), tal fenômeno ocorreu pela formação de um corpo de prova com um fundo falso e mais denso, devido à facilidade de segregação das partículas do Blend no sistema e maior formação de água livre na ausência de nanossílica. Além disso, pode se observar um aumento na resistência à compressão com o aumento do tempo de cura para qualquer grupo estudado, isto ocorreu devido ao maior período de hidratação possibilitando a maior formação de fase compacta de silicato de cálcio hidratado. As pastas do grupo A (Figura 5.10) com concentração de 0,5 gpc de nanossílica apresentaram uma maior resistência à compressão que as pastas com 1,0 e 1,5 gpc de nanossílica, o que novamente é explicado pela formação de um corpo de prova menor e mais denso como fator predominante, e não pela formação de fase compacta de silicato de cálcio que preenche os vazios do cimento, uma vez que as concentrações maiores possuem menor resistência a compressão. Com isso pode-se confirmar que a adição de nanossílica a concentrações, maiores que 0,5 gpc até 1,5 gpc, não causaram alterações significativas na resistência a compressão para pastas com peso 11,0 lb/gal, curadas a temperatura de 5°C±3°C. Além disso, não foi possível realizar os testes de 24h com as pastas do grupo A, visto que os corpos de prova não endureceram o suficiente para realização do teste e se despedaçaram após remoção dos moldes. 50 Nos gráficos 5.11 e 5.12, onde se encontram as pastas dos grupos B e C, é possível observar um aumento da resistência à compressão com o aumento da concentração de nanossílica que é explicado pela formação extra de silicato de cálcio hidrato a partir de hidróxido de cálcio através de reação pozolânica, resultando numa maior densificação da matriz, preenchendo os vazios do sistema cimentício, melhorando a resistência a compressão (SENNF et al, 2009; SINGH et al, 2013;). As pastas do grupo B de concentração de 0 e 0,5gpc de nanossílica e tempo de cura de 24h não apresentaram corpos de prova endurecidos suficientes para realização dos teste. Os melhores resultados, portanto, puderam ser observados para as pastas do grupo C com 1,5gpc de nanossílica, que possuíam pesos específicos de 13,0 lb/gal, o que significa uma maior quantidade de partículas no sistema (menor quantidade de água) o que possibilita uma compactação e ocupação maior dos espaços vazios, além da formação de silicato de cálcio hidratado extra formando assim uma matriz densa e com elevadas resistências (SENNF et al, 2009; SINGH et al, 2013;). De modo comparativo para ilustrar a influência da nanossilica na resistência à compressão, a baixas temperaturas (5°C±3°C), a Tabela 5.4 apresenta dados obtidos por RIBEIRO (2012) para pastas produzidas com Cimento Portland Classe Especial com Silicato de Sódio, um estendedor mais comumente utilizado, e os resultados de resistência para pasta C3 de mesmo peso e concentração de estendor. Tabela 5.4 – Comparação da Resistência a Compressão da Pasta C3 com uma pasta preparada com Silicato de Sódio. Temperatura Resistência a Concentração de (º C) compressão (psi) Estendedor (gpc) 24 horas 5±3 219 1,0 7 dias 5±3 1270 1,0 *24 horas 38 *375 *1,0 Pasta Tempo de Cura **C3 **C3 *Cimento Portland Classe especial com Silicato de Sódio 51 Tabela 5.4 – Comparação da Resistência a Compressão da Pasta C3 com uma pasta preparada com Silicato de Sódio. (CIMESA 2010) *Cimento Portland Classe especial com *7 dias 38 *962 *1,0 Silicato de Sódio (CIMESA 2010) *Fonte: adaptado RIBEIRO 2012 **Fonte: Autor, 2014. Deste modo, é perceptível a influência positiva no aumento da resistência a compressão com a adição da nanossílica no sistema cimentício a baixa temperatura, uma vez que os resultados apresentados por RIBEIRO (2012), utilizando silicato de sódio, foram obtidos a temperatura de 38°C, enquanto que os resultados analisados neste trabalho foram obtidos a 5°C±3°C, o que de fato deveria retardar a hidratação do cimento e, consequentemente, reduzir sua resistência. Contudo, percebeu-se que as resistências à compressão são equivalentes e até superiores quando se utiliza a nanossílica, mesmo em baixas temperaturas, ao invés do silicato de sódio, um estendor comercialmente mais utilizado. 5.5 Difração de Raios X As Figuras 5.12 a 5.14 apresentam os difratogramas de Raios-X para pastas curadas por 24 horas, 7 dias e 28 dias. Esta caracterização foi realizada para avaliar a influência da reação pozolânica da nanossílica nas principais fases de hidratação do cimento 52 Figura 5.12. Difratogramas de Raios-X para pastas curadas por 24 horas: C1, C2 e C4. 24 Horas Intensidade (cps) C4 P 10 20 C3S C2 C1 P P 30 40 50 P 60 70 80 2graus) Fonte: Autor, 2014 Figura 5.13. Difratogramas de Raios-X para pastas curadas por 7 dias: B1, B2 e C4. 7 Dias Intensidade (cps) C4 B2 C3S P 10 20 30 B1 P P 40 50 P 60 70 80 2graus) Fonte: Autor, 2014. 53 Figura 5.14. Difratogramas de Raios-X para pastas curadas por 28 dias: A1, C2 e C4. 28 Dias Intensidade (cps) C4 C2 C3S P 10 20 30 A1 P P 40 50 P 60 70 80 2graus) Fonte: Autor, 2014 Os picos identificados nos difratogramas, pela letra P, são referentes à portlandita ou hidróxido de cálcio (Ca(OH)2), que foi a fase tomada como referência para estudar a reação de hidratação nas idades iniciais do cimento. Uma vez que o C-S-H formado como produto da hidratação é uma fase que varia de semicristalina (a temperatura ambiente) a altamente cristalina (a temperatura elevadas), entretanto não foram elucidadas todas as estruturas possíveis para esta fase, portanto não sendo facilmente identificada pela técnica de difração no presente estudo, já que se trabalhou a baixas temperaturas (BLACK et al, 2003). Os picos destacados encontram-se aproximadamente em 2θ = 18°; 34º; 47º e 65°, e foram identificados para comparação das intensidades, pois estes sugerem uma relação direta com a quantidade da fase presente no sistema cimentício. Em todos os difratogramas é possível observar uma diminuição na intensidade dos picos de portlandita com o aumento da concentração de nanossílica no sistema cimentício, o que pode indicar o consumo do hidróxido de cálcio. Tal diminuição, provavelmente, pode ser explicada pelas seguintes etapas na hidratação: 54 1° Reação da alita (C3S) e belita (C2S) com água: (Reação I) (Reação II) 2° O hidróxido proveniente da hidratação da alita e da belita é solúvel em água: (Reação III) 3º A nanossílica reage com a água gerando dihidrogenosilicato: (Reação IV) Apesar da geração de próton caracterizando um meio ácido, este é consumido pelos íons hidróxidos do meio gerando mais água. 4° Reação do dihidrogenosilicato com íon cálcio proveniente da hidratação, gerando silicato de cálcio hidratado adicional: (Reação V) Como observado na Reação V a portlandita gerada na hidratação da C3S e da C2S é consumida pelo dihidrogenosilicato gerado pela Reação (IV) de nanossílica com água. Deste modo com o aumento da concentração de nanossílica a uma diminuição da quantidade de hidróxido presente. Nos gráficos, também é observado à diminuição da intensidade do pico da fase C3S (aproximadamente 2θ = 29°) com o aumento da concentração de nanossílica, o que é esperado, uma vez que o aumento do consumo de portlandita deve deslocar a Reação I no sentido da formação dos produtos. A diminuição da intensidade do pico da fase C3S é tomada como referência porque a maior parte da portlandita é gerada pela alita que compõe 65 - 75% do Blend. De acordo com CARVALHO (2002), cálculos estequiométricos concluem que a hidratação da C3S gera 61% de C-S-H e 31% de hidróxido de cálcio, enquanto a hidratação do C2S produz 82% de C-S-H e 18% de hidróxido de cálcio. 55 Deste modo, é possível atribuir o aumento da resistência a compressão, assim como o aumento da estabilidade nos sistemas em que existia uma maior concentração de nanossílica pelo fato de quanto maior for o consumo de portlandita maior será a quantidade de fase compacta de silicato de cálcio hidratado produzida. 5.6 Análise Térmica As curvas termogravimétricas para análise do percentual de portlandita formada durante o processo de hidratação, nos tempos de cura de 24 horas, 7 dias e 28 dias, são apresentadas nas Figuras 5.15 a 5.23, no ANEXO I. Na Tabela 5.5 são apresentadas as perdas de massa referente à portlandita (CH) para cada grupo de pasta: 24 horas. 7 e 28 dias, que foram realizadas as análises térmicas. Tabela 5.5 – Porcentagem de perda de massa de CH para cada tempo de cura e concentração de nanossílica presente no sistema cimentício. %CH Concentração de Pasta Tempo de Cura C1 24 horas 2,38% 0 C2 24 horas 1,95% 0,5 C3 24 horas 2,04% 1,5 B1 7 dias 4,47% 0 B2 7 dias 4,60% 0,5 C4 7 dias 3,41% 1,5 A1 28 dias 3,87 % 0 C2 28 dias 3,63% 0,5 C4 28 dias 3,21% 1,5 nanossílica (%) Fonte: Autor, 2014. 56 É possível perceber que ocorreu uma diminuição no percentual de perda de massa de CH, presente nas pastas, com o aumento da concentração de nanossílica em cada tempo de cura estudado, o que se pode considerar esperado, devido à reatividade pozolânica da nanossílica que reage com a portlandita gerando CSH. Portanto, comprovando os resultados observados nos gráficos de DRX apresentados anteriormente. Entretanto, pode-se observar que esta diminuição é mais acentuada quando a concentração de nanossílica passa para 1,5%, visto que a 0,5% a porcentagem de perda de massa é bastante similar a quando não existe nanossílica presente. 57 6. CONCLUSÕES Através dos estudos realizados percebeu-se que a nanossílica atuou na pasta de cimento como sítio de nucleação acelerando a hidratação e também preenchendo os vazios entre os grãos de cimento aumentando o grau de compactação das partículas do sistema. Deste modo, através dos resultados obtidos concluiu-se: O aumento da concentração de nanossílica nas pastas formuladas causou aumento nos parâmetros reológicos de tensão cisalhante e viscosidade, o que caracteriza a nanossílica como aditivo estendedor, mesmo a temperaturas bem abaixo das ordinárias; Nas pastas em que foi possível a realização do ensaio de estabilidade, todas se mostraram estáveis, além de existir redução na diferença de peso especifico entre o fundo e o topo com o aumento da concentração de nanossílica. Foram observadas reduções sucessivas e significativas de água livre com o aumento da concentração de nanossílica nas formulações preparadas, que juntamente com os ensaios de estabilidade acentuaram a característica de estendedor da nanossílica, mesmo em temperaturas baixas; Além de propriedades de estendedor a nanossílica aumenta a resistência à compressão da pasta de cimento, apresentando valores de resistência equiparáveis e até superiores a um estendedor comercial, mesmo a pasta de cimento com nanossílica sendo curada a temperaturas muito baixas. A alta reatividade pozolânica e consequente formação de silicato de cálcio hidratado adicional explicam a maior resistência mecânica e estabilidade da pasta com nanossílica, mesmo a temperaturas muito baixas; Através das técnicas de DRX e TG/DTA foi possível verificar o maior consumo de portlandita a concentrações mais elevadas de nanossílica, comprovando sua reatividade pozolânica a temperaturas de 5°C±3°C. O efeito de empacotamento das partículas do sistema cimentício pela nanossílica devido sua maior área superficial para interação explica os fenômenos macroscópicos de reologia, estabilidade e água livre. Por fim, a nanosilica pode ser considerada eficaz, como aditivo estendedor, para aplicação em pastas de cimento submetidas a baixas temperaturas. 58 7. REFERÊNCIAS BIBLIOGRÁFICAS BERRA,M. et al. Effects of nanosilica addition on workability and compressive strength of Portland cement pastes. Construction an Building Materials, 2012 35:666–75. CARVALHO, A. dos G. de. Energia de Ativação dos Concretos Experimentação e Modelagem. Tese (Doutorado). Rio de Janeiro, 2002. 134 p. Universidade Federal do Rio de Janeiro, COPPE. Drexler, E et al. Unbounding the future: the nanotechnology revolution. New York: William Morrow; 1991. MACHADO, J.C.V, Reologia e escoamento de fluidos: ênfase na industria do Petroleo . editora interciência, Petrobras, Rio de Janeiro, 2002. METHA, P.K.; MONTEIRO, P.M., Concrete: Microestructure, properties and materials, Editora University of Califórnia, 1 ed., Berkeley, 2001. NELSON, E.B.; GUILLOT D. Well Cementing. Second Edition, Schlumberger, Sugar Land Texas, 2006. NELSON, E.B., Well cementing, Saint-Etienne: Schulumberger Educational Services, 1990. OLIVEIRA, V.C. C, Análise de segurança em operações marítimas de exploração e produção de petróleo. 2004. Dissertação (Mestrado em Engenharia de Petróleo), Universidade de Campina, Campinas, São Paulo. PELIPENKO, S.; FRIGARD I.A. Mud removal and cement placement during primary cementing an oil well, Journal of EngineeringMathematics,v.40, p 1-26, 2004;. RAJAGOPALAN, Raj; HIEMENZ, Paul C.. Principles of colloid and surface chemistry. 3°ed. Califórnia: Marcel Dekker, 1997. RIBEIRO,D.B; Utilização de nanossílica como aditivo estendedor para pastas cimentantes de baixa densidade destinadas à cimentação de poços petrolíferos.Dissertação(Mestrado). Natal, 2012.104 p. Universidade Federal do Rio Grande do Norte, PPGCEM. SANTOS JUNIOR, B.F., Modificações morfológicas e estruturais de pastas de cimento aditivadas com termofixos a base de epóxi para utilização em poços de petróleo, Dissertação de Mestrado em Física, Universidade Federal de Sergipe, Sergipe, 2006. SENFF, L. et al.; Effect of nano-silica on rheology and fresh properties of cement pastes and mortars. Construction and Building Materials, 2009. SINGH, L. P. et al. Beneficial Role of Nanossílica in Cement Based Materials – A Review . Construction and Building Materials, 2013. 59 TAYLOR, H.F.W, Cement Chemistry, Editora Academic Press, 2 ed., London, 1997. THOMAS, J.E. Fundamentos de engenharia do petróleo, Editora Interciência. Petrobrás, Rio de Janeiro, 2001. VLACHOU, P. V., PIAU, J.M. The influence of the shear field on the microestructural and chemical evolution of na oil well cement slurry and its rheometric impact, Cement and Concrete Research, v. 27, p.869, 1997. 60 ANEXO I Figura 5.3. Influência da Nanossílica na Curva de Fluxo das pastas do grupo B. -2 Tensao de Cisalhamento (Log (N.m )) 2.4 Pasta B1 Pasta B2 Pasta B3 Pasta B4 2.2 2.0 1.8 1.6 1.4 1.2 1.0 0.8 0.6 0.4 0.5 1.0 1.5 2.0 2.5 3.0 -1 Taxa de Cisalhamento (Log [ (s )) Fonte: Autor, 2014 Figura 5.4. Influência da Nanossílica na Curva de Viscosidade das pastas do Grupo B. 3.4 Pasta B1 Pasta B2 Pasta B3 Pasta B4 Viscosidade Aparente (Log[cP)) 3.2 3.0 2.8 2.6 2.4 2.2 2.0 1.8 1.6 1.4 1.2 1.0 0.8 0.5 1.0 1.5 2.0 2.5 3.0 -1 Taxa de Cisalhamento (Log [ (s )) Fonte: Autor, 2014. 61 Figura 5.5. Influência da Nanossílica na Curva de Fluxo das pastas do grupo C. -2 Tensao de Cisalhamento (Log (N.m )) 2.4 2.2 2.0 1.8 1.6 1.4 1.2 1.0 Pasta C1 Pasta C2 Pasta C3 Pasta C4 0.8 0.6 0.4 0.5 1.0 1.5 2.0 2.5 3.0 -1 Taxa de Cisalhamento (Log [ (s )) Fonte: Autor, 2014 Figura 5.6. Influência da Nanossílica na Curva de Viscosidade das pastas do Grupo C. 3.8 Pasta C1 Pasta C2 Pasta C3 Pasta C4 Viscosidade Aparente (Log[cP)) 3.6 3.4 3.2 3.0 2.8 2.6 2.4 2.2 2.0 1.8 1.6 1.4 1.2 1.0 0.8 0.5 1.0 1.5 2.0 2.5 3.0 -1 Taxa de Cisalhamento (Log [ (s )) Fonte: Autor, 2014 62 Figura 5.15. Curva de TG e DTA para pasta C1, com tempo de cura de 24 horas. Amostra: Pasta C1 Tempo de cura 24 horas Massa da amostra : 21,08089mg 100 2,18% (0,4596mg) 5 98 96 5,00% (1,054mg) 0 18,24% (3,8463mg) 94 -5 4,70% (0,9908mg) -10 90 88 -15 DTA uV Massa (%) 92 2,38% (0,5017mg) 86 -20 84 3,87% (0,8167mg) 82 80 0 100 200 300 400 500 600 -25 -30 800 700 Temperatura °C Fonte: Autor,2014 Figura 5.16. Curva de TG e DTA para pasta C2, com tempo de cura de 24 horas. Amostra: Pasta C2 Tempo de cura: 24 horas Massa da amostra : 16,1798mg 100 5 98 4,41% (0,7140mg) 96 94 4,16% (0,6725mg) -5 92 -10 90 88 -15 DTA uV Massa (%) 0 19,67% (3,1831mg) 5,47% (0,8850mg) 86 -20 1,95% (0,3155mg) 84 -25 3,46% 82 (0,5599mg) 80 0 100 200 300 400 500 600 700 -30 800 Temperatura °C Fonte: Autor, 2014 63 Figura 5.17. Curva de TG e DTA para pasta C4, com tempo de cura de 24 horas. Amostra: PastaC4 Tempo de cura: 24 horas Massa da amostra : 17,05131mg 100 1,27% (0,21655mg) 5 98 5,31% (0,9054mg) 96 0 17,84% (3,1831mg) -5 92 5,37% (0,9156mg) -10 90 88 -15 2,04% (0,3478mg) 86 DTA uV Massa (%) 94 -20 2,90% (0,4945mg) 84 -25 82 80 0 100 200 300 400 500 600 700 -30 800 Temperatura °C Fonte: Autor, 2014 Figura 5.18. Curva de TG e DTA para pasta B1, com tempo de cura de 7 dias. Amostra: Pasta B1 Tempo de cura: 7 dias Massa da amostra : 16, 02959mg 100 2,12% (0,3398mg) 5 96 7,40% (1,1861mg) 0 24,65% (3,9512mg) 92 7,20% (1,1541mg) -10 84 -15 DTA uV Massa (%) -5 88 4,47% (0,7165mg) 80 -20 2,73% (0,4376mg) 76 -25 72 0 100 200 300 400 500 600 700 -30 800 Temperatura °C Fonte: Autor, 2014. 64 Figura 5.19. Curva de TG e DTA para pasta B2, com tempo de cura de 7 dias. Amostra: Pasta B2 Tempo de cura; 7 dias Massa da amostra : 19,3074mg 100 3,49% (0,6738mg) 5 96 0 6,34% (1,2240mg) 92 27,23% (5,2574mg) -10 84 8,27% (1,5967mg) -15 80 DTA uV Massa (%) -5 88 4,60% (0,8881mg) -20 76 3,34% (0,6448mg) -25 72 0 100 200 300 400 500 600 700 -30 800 Temperatura °C Fonte: Autor, 2014. Figura 5.20. Curva de TG e DTA para pasta C4, com tempo de cura de 7 dias. Amostra: Pasta C4 Tempo de Cura: 7dias Massa da amostra : 16,08209mg 100 5 3,84% (0,6175mg) 96 0 6,05% (0,6175mg) 92 28,25% (4,5480mg) -10 9,96% (1,6017mg) 84 -15 DTA uV Massa (%) -5 88 80 3,41%(0,5483mg) 76 -20 3,43% (0,5516mg) -25 72 0 100 200 300 400 500 600 700 -30 800 Temperatura °C Fonte: Autor, 2014. 65 Figura 5.21. Curva de TG e DTA para pasta A1, com tempo de cura de 28 dias. Amostra: Pasta A1 Tempo de Cura: 28 dias Massa da amostra : 10,5851mg 100 3,81% (0,4032mg) 5 96 0 92 25,14% (2,6610mg) 6,12% (0, 6478mg) -10 84 8,14% (0,8616mg) -15 80 3,87%(0,4096mg) 76 DTA uV Massa (%) -5 88 -20 3,14% (0,3323mg) -25 72 0 100 200 300 400 500 600 700 -30 800 Temperatura °C Fonte: Autor, 2014. Figura 5.22. Curva de TG e DTA para pasta C2, com tempo de cura de 28 dias. Amostra: Pasta C2 Tempo de Cura: 28 dias Massa da amostra : 10,8465mg 100 4,37% (0,4739mg) 5 96 0 92 26,82% (2,9090mg) 4,90% (0, 5314mg) -10 84 10,22% (1,1084mg) -15 DTA uV Massa (%) -5 88 80 3,63%(0,3937mg) -20 3,17% 76 (0,3438mg) -25 72 0 100 200 300 400 500 600 700 -30 800 Temperatura °C Fonte: Autor, 2014. 66 Figura 5.23. Curva de TG e DTA para pasta C4, com tempo de cura de 28 dias. Amostra: Pasta C4 Tempo de Cura: 28 dias Massa da amostra : 17,1712mg 100 5 96 10,88% (1,8682mg) 0 92 32,73% (5,6201mg) 88 -10 5,15% (0, 8843mg) 84 -15 80 -20 9,33% (1,6020mg) 76 DTA uV Massa (%) -5 -25 3,21%(0,5512mg) 72 -30 3,26% (0,5598mg) 68 -35 64 0 100 200 300 400 500 600 700 -40 800 Temperatura °C Fonte: Autor, 2014 67 ANEXOII Tabela 5.1 – Valores dos índices de comportamento das pastas fabricadas. (Equação do modelo pseudoplástico: τ = K . ϒn ) Pasta Índice de Comportamento n. A1 0,3752 A2 0,3164 A3 0,1983 A4 0,2091 B1 0,3648 B2 0,2196 B3 0,1915 B4 0,2077 C1 0,3310 C2 0,2300 C3 0,2733 C4 0,2455 Fonte: Autor, 2014. 68