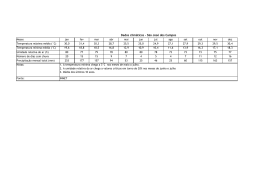

UNIJUÍ – UNIVERSIDADE REGIONAL DO NOROESTE DO ESTADO DO RIO GRANDE DO SUL CRISTIANO ERNO DIEFENTHÄLER FLUXO DE AR NA COLHEITADEIRA MF5650 PARA DIMINUIÇÃO DA UMIDADE DURANTE A COLHEITA DE CEREAIS (SOJA) Panambi 2011 2 CRISTIANO ERNO DIEFENTHÄLER FLUXO DE AR NA COLHEITADEIRA MF5650 PARA DIMINUIÇÃO DA UMIDADE DURANTE A COLHEITA DE CEREAIS (SOJA) Trabalho de Conclusão de Curso – TCC para obtenção do título de Engenheiro Mecânico pela Universidade Regional do Noroeste do Estado do Rio Grande do Sul – UNIJUÍ DCEEng – Departamento de Ciências Exatas e Engenharias. Campus Panambi Orientador: Olavo Luiz Kleveston Panambi 2011 3 CRISTIANO ERNO DIEFENTHÄLER FLUXO DE AR NA COLHEITADEIRA MF5650 PARA DIMINUIÇÃO DA UMIDADE DURANTE A COLHEITA DE CEREAIS (SOJA) Trabalho de Conclusão de Curso – TCC para obtenção do título de Engenheiro Mecânico pela Universidade Regional do Noroeste do Estado do Rio Grande do Sul – UNIJUÍ DCEEng – Departamento de Ciências Exatas e Engenharias. Campus Panambi BANCA AVALIADORA ________________________ Prof. Olavo Luiz Kleveston, Engenheiro Industrial Mecânico, Especialista em Gestão do Agronegócio e Segurança do Trabalho. Orientador ________________________ Prof. Luís Antônio Bortolaia, Mestre Engenheiro Mecânico. Avaliador Panambi 2011 4 DEDICATÓRIA Aos meus pais, pelas angustias e preocupações que passaram por minha causa, pela educação e pelo amor, carinho e estímulo dedicado a mim, a minha noiva e a minha família, dedico-lhes esta conquista como gratidão. 5 AGRADECIMENTOS Agradeço a ajuda de meu orientador Olavo, pela paciência e compreensão com que sempre me acolheu; Agradeço aos meus pais Gilmar e Marli pela educação, amor e carinho, pela ajuda e apoio que sempre me deram quando precisei; Agradeço a minha querida noiva Maiara, que sempre soube me compreender nos momentos que precisei me fazer ausente, e pelo apoio e amor que sempre me deu em todos os momentos; Agradeço aos professores que sempre souberam me encaminhar nos estudos; Agradeço a meus colegas e amigos pelo apoio e estímulo. 6 “Se A é o sucesso, então A é igual a X mais Y mais Z. O trabalho é X; Y é o lazer; e Z é manter a boca fechada.” Albert Einstein 7 RESUMO Secadores de unidades armazenadoras são dispositivos que fazem a retirada da umidade dos grãos, com a utilização de ar quente e seco. Esse ar é gerado por uma fonte de energia (no Brasil geralmente utilizado fornalha), onde através da queima do combustível (lenha) a energia é liberada, e faz o aquecimento do ar, diminuição da umidade do ar e consequentemente com a passagem deste ar na massa de grãos realiza-se a secagem do mesmo. Os grãos são colhidos geralmente acima da umidade desejada para sua armazenagem, assim se faz necessário à utilização de sistemas para redução da umidade. Com o objetivo de reduzir a umidade do grão auxiliando o processo de secagem nas unidades armazenadoras e utilizar a energia dissipada ao meio ambiente do motor diesel de combustão interna, foi desenvolvido o estudo de um sistema na colheitadeira MF5650 para auxiliar a diminuição de umidade de cereal – soja, durante o processo de colheita, reduzindo assim o tempo e aproveitando a energia do motor da colheitadeira que seria desperdiçada ao meio ambiente. Palavras-chave: Secagem – Aeração – Colheitadeira – Secadores – Motor Diesel – Perdas de carga 8 ABSTRACT Dryers, storage units are devices that make the removal of moisture from the grain, with the use of warm, dry air. This air is generated by a power source (furnace commonly used in Brazil), where through the burning of fuel (wood) energy is released, and is heating the air, reducing humidity of air and consequently with the passage of air in grains is held to the same drying. The beans are usually harvested above the desired humidity for storage, so it is necessary to use systems to reduce humidity. In order to reduce the moisture of the grain aiding the drying process in the storage units and use the energy dissipated to the environment than diesel internal combustion engine was developed to study a system in harvester MF5650 to assist the reduction of grain moisture - soybeans, during the harvesting process, thus reducing the time and taking advantage of the energy harvester engine that would be wasted to the environment. Keywords: Drying - Aeration - Harvester - Dryers - Diesel - Pressure loss 9 LISTA DE FIGURAS Figura 1 – Localização da umidade nos grãos....................................................................... 19 Figura 2 – Secador estático .................................................................................................. 23 Figura 3 – Secador fixo ........................................................................................................ 23 Figura 4 – Secador móvel intermitente contínuo................................................................... 24 Figura 5 – Esquema ilustrativo dos sistemas de secagem contínua e intermitente ................. 24 Figura 6 – Fluxo de ar no processo de secagem .................................................................... 25 Figura 7 – Sistema de secagem por insuflação ...................................................................... 25 Figura 8 – Sistema de secagem por aspiração ....................................................................... 26 Figura 9 – Secador por dutos ................................................................................................ 27 Figura 10 – Secador por colunas .......................................................................................... 27 Figura 11 – Segmento da torre contendo quatro níveis de dutos............................................ 28 Figura 12 – Detalhe do fluxo de ar na torre .......................................................................... 29 Figura 13 – Gráfico psicrométrico para altas temperaturas ................................................... 35 Figura 14 – Aeração com fundo falso ................................................................................... 39 Figura 15 – Aeração em graneleiros fundo “V” .................................................................... 39 Figura 16 – Chapa perfurada ................................................................................................ 40 Figura 17 – Indicação das velocidades do ar na aeração de silos ........................................... 41 Figura 18 – Gráfico para o cálculo da pressão estática .......................................................... 42 Figura 19 – Tabela de equivalência linear para curvas .......................................................... 48 Figura 20 – Coeficiente K para alargamentos ou estreitamentos ........................................... 49 Figura 21 – Coeficiente K para tês ....................................................................................... 50 Figura 22 – Representação simplificada de uma colheitadeira MF5650 ................................ 54 Figura 23 – Representação do motor, radiador e tela rotativa................................................ 55 Figura 24 – Representação do sistema proposto ................................................................... 55 Figura 25 – Recorte detalhando a distribuição de ar dentro do graneleiro ............................. 56 Figura 26 – Detalhe do formato do duto com a chapa perfurada ........................................... 56 Figura 27 – Dimensões da seção do duto dentro do graneleiro .............................................. 62 Figura 28 – Representação na chapa da área furada ............................................................. 63 Figura 29 – Detalhe da superficie do tanque graneleiro ........................................................ 70 Figura 30 – Perda de carga em tubulações retas .................................................................... 71 10 Figura 31 – Dados do ventilador selecionado pelo software.................................................. 75 Figura 32 – Curva de desempenho do ventilador .................................................................. 76 11 LISTA DE TABELAS Tabela 1 – Umidade recomendada para a colheita de vários grãos ........................................ 18 Tabela 2 – Umidades recomendadas para armazenagem e comercialização de vários tipos de produtos ............................................................................................................................... 18 Tabela 3 – Informações sobre poder calorífico de alguns combustíveis ................................ 37 Tabela 4 – Velocidades recomendadas do ar nos dutos de aeração........................................ 40 Tabela 5 – Peso específico aparente, compactação, porosidade e ângulo de repouso de algumas espécies de grãos .................................................................................................... 43 Tabela 6 – Fator de compactação para alguns produtos ........................................................ 44 Tabela 7 – Parâmetros e para diversas culturas............................................................... 45 Tabela 8 – Valor da constante ........................................................................................... 50 Tabela 9 – Percentual de desconto de acordo com a umidade da soja ................................... 78 12 SUMÁRIO INTRODUÇÃO ............................................................................................................................ 15 1 SECAGEM DE GRÃOS ................................................................................................. 17 1.1 HISTÓRIA ................................................................................................................... 17 1.2 POR QUE SECAR OS GRÃOS .................................................................................. 17 1.3 INFLUÊNCIA DA UMIDADE DOS GRÃOS NA COLHEITA ................................ 19 1.3.1 A localização da umidade nos grãos ......................................................................... 19 1.3.2 Determinação da umidade ........................................................................................ 20 1.3.3 Cálculo do teor de umidade do grão ......................................................................... 20 1.3.4 Cálculo do peso da água nos grãos ........................................................................... 21 1.3.5 Determinação da energia necessária para evaporar a água .................................... 21 1.3.6 Vazão de ar necessária para evaporar a água dos grãos ......................................... 22 1.4 SECADORES ............................................................................................................... 22 1.4.1 Classificação dos secadores e sistemas de secagem .................................................. 22 1.4.2 Componentes do secador........................................................................................... 28 1.5 SISTEMAS DE SECAGEM ........................................................................................ 31 1.5.1 Tipos de sistemas de secagem.................................................................................... 31 1.5.2 Redução do volume dos grãos na secagem ............................................................... 34 1.6 SISTEMAS DE GERAÇÃO DE CALOR ................................................................... 34 1.7 AERAÇÃO ................................................................................................................... 37 1.7.1 Aeração por insuflação ou aspiração ........................................................................ 38 1.7.2 Sistemas de distribuição do ar .................................................................................. 38 1.7.3 Velocidade do ar nos canais da aeração ................................................................... 40 1.7.4 Resistência à passagem do ar .................................................................................... 42 1.7.5 Vazão específica ......................................................................................................... 45 1.7.6 Perdas de carga ......................................................................................................... 45 1.7.7 Potência do ventilador............................................................................................... 51 13 2 MOTOR DE COMBUSTÃO INTERNA E SEU FUNCIONAMENTO ...................... 52 2.1 DEFINIÇÃO................................................................................................................. 52 2.2 FUNCIONAMENTO ................................................................................................... 52 2.3 RENDIMENTO DE UM MOTOR DIESEL ............................................................... 53 3 ESTUDO TEÓRICO DE UM SECADOR ACOPLADO NA COLHEITADEIRA ..... 54 3.1 DESCRIÇÃO DO SISTEMA ...................................................................................... 54 3.2 PRINCÍPIO DE FUNCIONAMENTO DO SISTEMA............................................... 54 3.3 DADOS DA COLHEITADEIRA ................................................................................ 57 3.4 CÁLCULO DA ENERGIA DISSIPADA PELO MOTOR PARA O AMBIENTE ... 58 3.5 CÁLCULO DO PERCENTUAL E PESO DE ÁGUA A SER EVAPORADO .......... 59 3.5.1 Cálculo do percentual de água .................................................................................. 59 3.5.2 Cálculo do peso de água a ser evaporado ................................................................. 59 3.6 CÁLCULO DA ENERGIA E VAZÃO DE AR PARA EVAPORAR A ÁGUA ........ 60 3.6.1 Cálculo da energia para evaporar a água................................................................. 60 3.6.2 Cálculo da vazão de ar para evaporar a água .......................................................... 60 3.7 VOLUME DE AR PARA RETIRAR O CALOR DO MOTOR ................................. 61 3.8 DETERMINAÇÃO DA VELOCIDADE DO AR ....................................................... 62 3.8.1 Cálculo da área da chapa perfurada ........................................................................ 62 3.8.2 Determinação da velocidade do ar............................................................................ 64 3.9 CÁLCULO DA VAZÃO ESPECÍFICA ...................................................................... 65 3.10 DIMENSIONAMENTO DA TUBULAÇÃO ............................................................. 65 3.10.1 Ventilador ................................................................................................................ 65 3.10.2 Redutor .................................................................................................................... 66 3.10.3 Tubulações ............................................................................................................... 66 3.10.4 Tubos dentro do tanque graneleiro ........................................................................ 67 3.11 VERIFICAÇÃO DA VELOCIDADE DE ENTRADA DO AR ................................ 68 3.11.1 Verificação da tela rotativa ..................................................................................... 68 3.11.2 Verificação no radiador .......................................................................................... 69 3.12 DETERMINAÇÃO DAS PERDAS DE CARGA NO SISTEMA ............................. 69 3.12.1 Perda de carga devido à massa de grãos ................................................................ 69 3.12.2 Perda de carga nas tubulações retas ....................................................................... 71 3.12.3 Perda de carga nas tubulações dentro do tanque graneleiro ................................. 72 3.12.4 Perda de carga em curvas ....................................................................................... 73 14 3.12.5 Perda de carga em alargamentos ou estreitamentos .............................................. 73 3.12.6 Perda de carga em tês.............................................................................................. 74 3.12.7 Perdas de carga no sistema de coleta de ar, pela tela rotativa e pela passagem pelas aletas do radiador ..................................................................................................... 74 3.12.8 Perda de carga total do sistema .............................................................................. 74 3.12.9 Potência do ventilador ............................................................................................. 75 4 RESULTADOS ESPERADOS ....................................................................................... 77 CONCLUSÃO .................................................................................................................... 81 REFERÊNCIAS ................................................................................................................. 83 ANEXO A ........................................................................................................................... 85 15 INTRODUÇÃO A armazenagem de grãos nos últimos anos vem sendo um fator muito estudado e pesquisado por diversos especialistas, com o intuito de cada vez mais garantir a qualidade dos produtos armazenados por um maior período de tempo. Sabe-se que nem sempre as condições de colheita possibilitam a armazenagem dos grãos sem os mesmos passarem por algum processo de beneficiamento. Fatores climáticos interferem muito forte na qualidade dos grãos, e na sua formação. A umidade dos grãos ainda na lavoura, quando atingem o seu ponto de maturação é muito elevada, cerca de 30%. Dessa forma os grãos permanecem na lavoura por um maior período, para que esse percentual de umidade passe para a faixa de 14% a 17 % no caso da soja. Para possibilitar uma armazenagem segura para os grãos os mesmo devem estar com umidade de 13% a 14% pegando como exemplo a soja. Porém a colheita com esta umidade nem sempre se faz possível, e é realizada com um percentual de umidade dos grãos mais elevado. Quando colhidos com percentual acima do recomendado para armazenagem, esses grãos necessitam passar por um processo de secagem mecanizado onde, será removido um percentual de umidade dos mesmos, para que estes atingem uma faixa que possibilite a armazenagem segura. O processo de secagem dos grãos consiste em passar ar seco por uma massa de grãos, fazendo com que esse ar retire o percentual de umidade desejado. Para secar o ar, é utilizado calor fornecido por uma fornalha, onde é queimado um determinado combustível, sendo que o poder calorifico deste combustível aquece e seca o ar, possibilitando a sua utilização para secagem de grãos. Diversos estudos apresentam resultados onde se os grãos forem colhidos com umidade ideal de armazenagem, onde os mesmos sofrem perdas na matéria seca, além de perdas mecânicas durante o processo de colheita na lavoura. Dessa forma temos para cada produto uma faixa ideal de colheita, sendo que para a soja esta umidade é de 15% a 17 %. Sistemas de secagem ainda são de um custo elevado, não se tornando viável para pequenos produtores a sua construção, dessa forma pequenos e médios produtores, fazem a 16 colheita de seu produto e entregam os mesmos para cooperativas ou comerciais de grãos onde estes fazem o beneficiamento do produto. Porém estas empresas descontam um percentual sobre o peso dos grãos de acordo com o teor de umidade que os mesmos são entregues. Parte deste desconto refere-se ao percentual de água que será evaporado do grão durante a secagem, a outra parte é o custo para fazer a secagem, onde dentro deste custo esta incluído uma margem de lucro para a instituição. Para proporcionar a secagem do grão precisamos energia para secar o ar, assim normalmente se utiliza madeira para que através da sua queima possibilite a redução da umidade relativa do ar através do aumento da temperatura. Porém essa madeira utilizada tem um custo, e o produtor paga por isso para fazer a secagem de seu produto. Dessa forma muitos produtores procuram colher os grãos na umidade ideal para armazenagem, onde acabam diminuindo sua margem de lucro devido ao aumento das perdas durante o processo de colheita, e pela diminuição da matéria seca. Porém durante o processo de colheita mecanizada, se utiliza de uma automotriz, mecanismos este que contém um motor diesel, onde através da combustão de óleo diesel é gerado trabalho mecânico para o acionamento dos sistemas de trilha da mesma. Os motores de combustão interna possuem uma ineficiência muito grande, ou seja, convertem apenas de 30% a 40 % da energia liberada pelo combustível em trabalho mecânico, o restante dessa energia é perdida pelo motor através dos gases de escape, e pela troca de calor para o ambiente. Sabendo-se dessa energia perdida pelo motor, e da necessidade de secagem dos grãos para sua armazenagem segura, estamos propondo o desenvolvimento de um dispositivo que será acoplado em uma colheitadeira MF5650, com motor de combustão interna ciclo diesel para aproveitar a energia que o mesmo dissipa em forma de calor para o ambiente através do processo de combustão, para possibilitar a diminuição de um determinado percentual de umidade dos grãos durante o processo de colheita. No decorrer deste trabalho vamos apresentar as principais definições e funcionamentos dos dispositivos de secagem, além de apresentar o dimensionamento, funcionamento, e componentes do dispositivo proposto através de um estudo teórico, para posteriormente possibilitar uma análise da viabilidade econômica do mesmo. 17 1 SECAGEM DE GRÃOS 1.1 HISTÓRIA Certamente o primeiro sistema de secagem utilizado no Brasil e no Mundo é o da própria natureza, pois é na lavoura que os grãos eram, e até a atualidade, ainda em boa parcela são secados. A colheita de cereais como a soja somente era realizado quando sua umidade fosse mínima, de maneira que pudesse ser armazenada por períodos prolongados sem perdas expressivas. Fora da lavoura muitos produtores ainda secam grãos sem a utilização de secadores, fazendo a secagem em locais preparados para expor os grãos ao sol e vento, periodicamente revolvidos, aquecem e perdem a umidade pela evaporação da agua. Com o passar do tempo e aumento da necessidade de secagem de grãos, começou-se o desenvolvimento de sistemas de secagem, onde é utilizado ar quente gerado por uma fornalha, que passa por uma câmara de secagem retirando a umidade do grão que por ali passa de forma contínua. Este conceito de secagem é utilizado até hoje, porem com sistemas mais eficientes e melhorados para aumentarem o volume de grãos secados por hora. 1.2 POR QUE SECAR OS GRÃOS A secagem de grãos é necessária para possibilitar a armazenagem do mesmo por um determinado período sem que o mesmo sofra alterações nas suas características. Sabemos que durante o processo de colheita nem sempre vamos ter condições ideais, sendo que pode houver situações onde os grãos precisem ser colhidos com teor de umidade acima dos recomendados tecnicamente. A alta umidade dos grãos associado a variações de temperaturas, gera condições favoráveis para surgimento de fungos e bactérias, comprometendo a qualidade do produto. Com o passar dos anos diversas pesquisas foram mostrando quais as melhores condições de colheita, que possibilitam menores perdas no próprio processo de colheita e também na qualidade dos grãos. Existe uma umidade adequada de colheita indicada para cada produto, conforme a tabela 01 do ministério da agricultura. As condições climáticas fazem com que esses valores tabelados sirvam apenas como referência. 18 Tabela 1 – Umidade recomendada para a colheita de vários grãos Teor de umidade recomendada para a colheita (%) Produtos Soja 18% Milho 26% Trigo 20% Arroz 24% Sorgo 20% Fonte: Excelência em Beneficiamento e Armazenagem de Grãos/ Érico A. Weber Na tabela 1 pegamos como exemplo a soja, que tem uma faixa de umidade ideal de 18%, onde teremos uma menor perda pelo processo de colheita na lavoura, e também reduzindo as perdas de peso do produto, pelo amadurecimento excessivo. Encontramos ainda outras literaturas que citam que a umidade ideal de colheita da soja está na faixa de 13% e 15%, assim tem-se minimizado os problemas de danos mecânicos e perdas na colheita segundo a Revista Rural. Essa faixa de umidade não permite a armazenagem segura dos grãos sendo necessário fazer a sua secagem até um teor de umidade de 13% a 14%, conforme recomendações encontradas na tabela 2, com dados do Ministério da Agricultura e da Companhia Nacional de Abastecimento (CONAB). Tabela 2 – Umidades recomendadas para armazenagem e comercialização de vários produtos CONAB Ministério da Produtos Agricultura Faixa ideal Tolerância (% bu) (%bu) Máxima (% bu) Amendoim 07-08 9 12 Arroz em casca 12-13 14 13 Arroz polido 12-13 14 14 Soja 11-12 13 14 Sorgo 12-13 14 14 Fonte: Excelência em Beneficiamento e Armazenagem de Grãos/ Érico A. Weber Outra questão a ser analisada é a umidade elevada durante o processo de colheita que causa dificuldade no equipamento de colheita e gera o amassamento como rompimento do tegumento que é a camada externa do grão e causa o aparecimento de trincas. De outro lado se colhidos secos abaixo de certo percentual de umidade, os grãos também sofrem danos mecânicos no cilindro, trincando e quebrando. 19 1.3 INFLUÊNCIA DA UMIDADE DOS GRÃOS NA COLHEITA A secagem adequada, correta e de maior interesse se dá conhecendo e observando certas propriedades dos grãos e algumas variáveis que afetam o beneficiamento. Quanto maior for a integridade do grão menos sofrerão estresse, menor será a atividade metabólica, respirará menos, menor será o aquecimento, pois será mínima a liberação de calor e mínimas serão as perdas. Devem ser observadas duas situações durante a colheita: O aspecto de maturidade e de umidade dos grãos - eles não podem ser colhidos antes do ponto de maturação, pois até o ponto de maturação o grão está crescendo e ganhando peso, gerando ganhos de alimentação e financeiro ao produtor. Colheita logo após o ponto de maturação - não será colhido logo após o grão atingir o ponto de maturação, pois se encontram com umidades elevadas, acima de 30%, umidade que vai diminuindo com o passar dos dias na própria lavoura até atingir o ponto ideal conforme mostrado na tabela 1. Não é recomendada a colheita de grãos secos com umidades de 13% ou 14%, consideradas umidades adequadas para armazenamento e para comercialização, pois a permanência dos grãos na lavoura acima do necessário cria oportunidade para que venham a ser contaminados por insetos e fungos, além dos riscos de intempéries do clima. A secagem natural na lavoura pela evaporação da água após o ponto ideal de colheita, além de secar o grão causa a perda de massa (WEBER, 2005). 1.3.1 A localização da umidade nos grãos Os grãos são seres vivos e possuem água na sua constituição e dependem dela para viver. Na figura 1 encontra se grão estilizado, indicando os três pontos em que se encontram a água. Figura 01 – Localização da umidade nos grãos 20 1.3.1.1 Umidade superficial Localizada na periferia externa do grão, a água superficial encontra-se no estado líquido. Esta umidade é de fácil e rápida remoção. Esta umidade pode abandonar o grão com qualquer forma de ventilação (WEBER, 2005). 1.3.1.2 Umidade Intersticial Esta umidade encontra-se livre no interior dos grãos nos espaços denominados intersticiais, que existem entre as células de massa e na superfície do grão se mostram como uma espécie de poros e a água neles contida é de remoção relativamente fácil. Com a saída da água destes canais os mesmos se fecham, motivo esse dos grãos diminuírem de volume durante a secagem e ser difícil reumedecer o mesmo após a secagem (WEBER, 2005). 1.3.1.3 Umidade de constituição Esta umidade se encontra nas células e está quimicamente ligada aos componentes dos grãos, como nas vitaminas, proteínas, carboidratos, enzimas e gorduras. No procedimento de secagem removemos a umidade superficial e intersticial, sem remover a umidade de constituição (WEBER, 2005). 1.3.2 Determinação da umidade A determinação da umidade é obtida através do uso de aparelhos determinadores de umidade, que entretanto não reconhecem o percentual de cada tipo de umidade. 1.3.3 Cálculo do teor de umidade do grão Para conhecer a quantidade de água evaporada, em percentagem de peso, a partir de um determinado peso de grãos com umidade inicial, para a umidade final, utilizamos a equação (01), independentemente do tipo de grão (WEBER, 2005): 21 − 100 − = . 100[%] (01) Onde: é o peso de água removido em percentual do peso total; é a umidade inicial na base úmida; é a umidade final desejada na base úmida. Esta equação permite, conhecendo a umidade inicial e final, calcular o percentual de peso perdido após a secagem dos grãos. 1.3.4 Cálculo do peso da água nos grãos Tendo realizado o cálculo da porcentagem de água nos grãos podemos determinar o peso de água a ser evaporado através da equação (02) (WEBER, 2005): = . 100 [ ] (02) Onde: é o peso de água; é o peso da massa de grãos; é a porcentagem de água a evaporar. 1.3.5 Determinação da energia necessária para evaporar a água Tendo obtido o peso de água contida nos grãos pode-se determinar a energia necessária para evaporar essa quantidade de água contida na massa de grãos através da equação (03) (WEBER, 2005): = . [ ∝ . ] (03) 22 Onde: é a energia necessária para evaporar a água(kcal); é o calor teórico para evaporar água liquida, segundo WEBER, esse valor será 667 kcal/kg; α é o rendimento, utilizado normalmente 0,7 ou 70%. 1.3.6 Vazão de ar necessária para evaporar a água dos grãos: Pela equação (04) podemos determinar a vazão necessária de ar para evaporar a água contida na massa de grãos (WEBER, 2005): = .60 17.( − ) . [ /ℎ] (04) Onde: é a vazão de ar; é a energia necessária para evaporar a água é a temperatura do ar ambiente em ºC; é a temperatura do ar quente de secagem em ºC; é o rendimento, expresso por 1,30; Os numerais 17 e 60 são constantes de transformação. 1.4 SECADORES Para quem estuda ou trabalha com secagem, interessa saber como conduzir corretamente o processo, sem afetar termicamente e mecanicamente os grãos. Assim precisamos conhecer os secadores existentes e seu componentes. 1.4.1 Classificação dos secadores e sistemas de secagem Os secadores são classificados, sobre diversos caracteres, como tipo de secagem, fluxo de ar, instalação, fontes de calor e tipo de descarga. Vamos explicar um pouco de cada um desses modelos de secadores: 23 Secagem estática ou dinâmica – Os secadores podem operar de forma estática, quando se realiza a secagem nos silos ou em barcaça. Nestes secadores o ar é insuflado num plenum, na parte inferior do secador e se movimenta de baixo para cima. São secadores para as pequenas propriedades rurais (WEBER, 2005). Figura 2 – Secador estático Secadores fixos – Permanecem fixos em uma unidade de recebimento e secagem, funcionando pelo sistema continuo e intermitente. Praticamente todos possuem uma câmara de secagem e outra de resfriamento. Os grãos secam e resfriam passando uma única vez pelo secador (WEBER, 2005). Figura 3 – Secador fixo Secadores móveis – são de pequeno porte, montado sobre estrutura contendo eixos, chassis e rodas, pode ser movimentado por trator ou pick-up procedendo à secagem próximo as lavouras. Estes secadores quase sempre funcionam pelo sistema intermitente, especialmente os que possuem um único ventilador (WEBER, 2005). 24 Figura 4 – Secador móvel intermitente contínuo Secadores contínuos e intermitentes – estes dois secadores podem secar pelo sistema contínuo no caso de grãos com umidade inicial compatível, o que depende das características do secador e dos grãos. Na figura 5 temos um exemplo simplificado destes secadores. Na câmara superior (S) passa ar quente e na câmara inferior (R) passa ar frio, e os grãos são liberados de forma contínua, secos e frios. Intermitente é o sistema de secagem onde os grãos passam mais de uma vez pela torre do secador, sendo que os secadores contínuos podem funcionar como intermitentes, sistema esse também representado na figura 5, onde a câmara de secagem (S) e a câmara de resfriamento (R) funcionam como câmara de secagem (WEBER, 2005). Figura 5 – Esquema ilustrativo dos sistemas de secagem contínua e intermitente Fluxo de ar – os grãos, durante o processo de secagem, seguirão um único fluxo que é o vertical do alto da torre para baixo, enquanto o ar de secagem e resfriamento poderá seguir quatro fluxos diferentes, a saber(WEBER, 2005): a) Cruzado – passando através da massa dos grãos em fluxo horizontal; 25 b) Concorrente – o ar acompanha paralelamente o fluxo de grãos de cima para baixo; c) Contracorrente – quando o fluxo de ar for contrario ao dos grãos, de baixo para cima; d) Misto – ocasião em que o ar tiver duplo sentido de fluxo, parte subindo e parte descendo; Figura 6 – Fluxo de ar no processo de secagem Insuflação ou aspiração (figuras 7 e 8) – Por insuflação operam os secadores cujo fluxo de ar se dá através de ventiladores, observada a seguinte posição: [fornalha] → [ventilador] → [secador], insuflando o ar quente. Por aspiração é o sistema mais utilizado e o ventilador se localiza após o secador, observando a posição: [fornalha] → [secador] → [ventilador] (WEBER, 2005). Figura 7 – Sistema de secagem por insuflação 26 Figura 8 – Sistema de secagem por aspiração Secadores Internos ou Externos – os primeiros secadores de pequeno porte eram montados internamente, próximo as máquinas de limpeza e as moegas de recebimento, na casa de máquinas. Com a construção de secadores cada vez maiores, surgiu a necessidade de os mesmos serem instalados externamente. Quanto às fontes de calor – Os secadores poderão utilizar diversos tipos de combustíveis, como lenha, casca de arroz, Fuel-il, Óleo Diesel, GLP, Gás Natural. Outros combustíveis ainda poderão ser utilizados, como os resíduos orgânicos de bagaço de cana-deaçúcar. Sistemas de dutos ou colunas – a forma interna dos secadores pode ser de dutos, também chamados de cavaletes figura 9, onde o fluxo do ar e grãos se dá de forma mista, concorrente ou contracorrente. Ou então pode ser de colunas ou de parede, onde o fluxo de ar em relação aos grãos é cruzado como visto na figura 10 (WEBER, 2005). 27 Figura 9 – Secador por dutos Figura 10 – Secador por colunas 28 Quanto ao tipo da descarga – todos os secadores possuem um sistema de regulagem da velocidade da descida dos grãos, também conhecido por descarga ou mesa reguladora do fluxo, onde a mesma pode ser de quatro tipos (WEBER, 2005): a) Descarga mecânica, de bandejas planas – Acionada mecanicamente através de um sistema de excêntrico e de fluxo contínuo. b) Descarga pneumática, de bandejas planas – Acionada por um sistema pneumático, de fluxo intermitente. c) Descarga mecânica, de bandejas côncavas – Pendulares de fluxo continuo. d) Eclusas rotativas – de fluxo contínuo, autolimpante. 1.4.2 Componentes do secador 1.4.2.1 Corpo do Secador Também denominado coluna ou torre de secagem um corpo de secador é visto na figura 9. A torre é a parte principal do secador onde se dá a passagem do ar através da massa de grãos, composta por níveis e por quadros de dutos formados pelos espelhos e dutos alinhados horizontalmente como mostrado nas figuras 11 e 12. Os espelhos de um mesmo lado são abertos no lado da fornalha e fechados no lado oposto, lado do ventilador , sendo que nos quadros imediatamente superior e inferior, ao contrário, possuem espelhos alinhados horizontalmente abertos no lado do ventilador e fechados no lado da fornalha (WEBER, 2005). Figura 11 – Segmento da torre contendo quatro níveis de dutos 29 Figura 12 – Detalhe do fluxo de ar na torre 1.4.2.2 Mesa de descarga Também denominada de mesa reguladora de fluxo, está localizada sobre a estrutura de concreto ou metal da torre, é responsável pela regulagem da velocidade da descida dos grãos, permitindo que tenham maior ou menor tempo de exposição, consequentemente secando mais ou menos (WEBER, 2005). 1.4.2.3 Funil e rosca de descarga Peça localizada logo abaixo da mesa de descarga, tem o formato de “V” e recebe os grãos saindo da torre de secagem e descarrega através do transportador de descarga (WEBER, 2005). 1.4.2.4 Difusores de ar do secador São os ventiladores, responsáveis por insuflar ou aspirar o ar para dentro da câmara de secagem, podendo ser do tipo axial, onde o ar entre e sai no mesmo sentido do eixo de sustentação das pás, ou então centrífugos, onde o ar entra pelo sentido do eixo e sai perpendicular ao eixo de giro das pás (WEBER, 2005). 30 1.4.2.5 Estrutura de sustentação do secador Responsável pela sustentação da torre de secagem, ela é construída em concreto armado ou estruturas metálicas sobre fundações em sapatas ou estacas dependendo do porte do secador e tipo de terreno (WEBER, 2005). 1.4.2.6 Depósito sobre o corpo do secador Tem como finalidade manter uma quantidade de grãos suficiente para cobrir os primeiros cavaletes da coluna de secagem de tal forma que os grãos não caiam diretamente sobre os cavaletes e desgastem pelo atrito, e ainda evitando o dano mecânico dos grãos batendo sobre o metal (WEBER, 2005). 1.4.2.7 Controle de nível No depósito de grãos encontra-se um controle de nível mínimo, que identifica a falta de grãos. Como a torre do secador não pode trabalhar com nenhum duto vazio para que não haja a entrada de ar falso, não poderão faltar grãos na parte superior da torre (WEBER, 2005). 1.4.2.8 Pirâmide de carga Logo acima do depósito sobre a torre encontra-se a pirâmide de carga, local de alimentação do secador (WEBER, 2005). 1.4.2.9 Amortecedor O amortecedor encontra-se logo acima da pirâmide de carga, tem a finalidade de amortecer a queda de grãos criando uma camada no fundo do amortecedor (WEBER, 2005). 1.4.2.10 Retorno Liga a pirâmide de carga com um depósito ao nível do solo, ou a uma pequena moega próximo ao pé do elevador. O retorno vem a ser um controle de nível máximo da massa de grãos no secador, e é através dele que saem os grãos no momento em que o volume 31 entrando no secador é maior do que o volume dos grãos que estão saindo do secador através da descarga (WEBER, 2005). 1.4.2.11 Termômetros analógico e digital Em qualquer equipamento de secagem é indispensável o controle da temperatura do ar. Os seus valores são obtidos através de termômetros analógicos ou digitais (WEBER, 2005). 1.5 SISTEMAS DE SECAGEM Os grãos como soja, milho e outros podem ser deixados no campo até que atinjam baixos teores de umidade, entretanto como concordam vários pesquisadores, o processo de secagem no campo pode acarretar perdas inclusive de dimensões elevadas por vários motivos. Para obter o melhor resultado, mais economia e a qualidade total dos grãos, será indicado para cada caso, um sistema adequado de secagem de tal forma que o principio de troca hídrica entre os grãos e o ar seja o mínimo agressivo possível. A secagem mecânica ocorre com facilidade nos fluxos de ar aquecidos passando através da massa de grãos que aquecendo-os geram diferenças de pressão entre a parte interna e externa, que faz com que a umidade migre para fora no que é facilitada pela porosidade dos grãos. Seca-se mecanicamente os grãos em secadores contínuos ou intermitentes a elevadas temperaturas de 90ºC a 110ºC grãos comerciais para consumo, motivo pelo qual a umidade relativa do ar será baixa, em torno de 3% ou 4 %. Mesmo em dias de chuva com mais de 90% de umidade no ar e a temperaturas relativamente baixas de 20ºC ou 15ºC, por exemplo, o ar passando através da fornalha, na saída, depois de receber o ar de mistura estará com temperatura de 100ºC e umidade relativa de 3% (WEBER, 2005). 1.5.1 Tipos de sistemas de secagem Abordaremos oito opções diferentes de secagem que abrangem praticamente todas as alternativas possíveis e desejáveis em um secador de grãos. Outras formas de secagem poderiam ser relacionadas, mas preferimos estas, mais extensas, mais didáticas, de mais fácil assimilação e aplicação, que leva em consideração o 32 que ocorre na parte interna da torre de secagem, embora nem todos os secadores sejam construídos para serem utilizados segundo todas estas formas citadas (WEBER, 2005): 1.5.1.1 Secagem contínua - secando e resfriando A forma contínua de secar e resfriar os grãos diz respeito a uma única passagem pelo secador saindo secos e frios. Esta opção servirá para grãos com um certo teor máximo de umidade que depende do secador em uso e do tipo de grão, mas geralmente para secagem continua a faixa de umidade inicial dos grãos deve estar abaixo de 21%. Com mais umidade no grão de um modo geral os secadores não podem secar e resfriar ao mesmo tempo (WEBER, 2005). 1.5.1.2 Secagem contínua - secando e liberando grãos quentes Esta forma de secagem, seca o grão pelo sistema continuo sem resfriamento, de coluna inteira, em que os grãos passam pela torre uma só vez recebendo ar quente em toda a coluna , saindo secos porém quentes sem sofrer resfriamento. Esse sistema somente poderá ser utilizado em uma unidade com bom sistema de aeração. A vantagem deste sistema é o aumento da capacidade do secador, pois a câmara de resfriamento passa também a secar, gerando um aumento em média de 33% na capacidade do secador (WEBER, 2005). 1.5.1.3 Secagem contínua - parcial com descarga quente Este sistema é indicado para unidades armazenadoras em que os silos possuam aeração dimensionada para secagem, motivo pelo qual em ocasiões em que há a necessidade de aumentar a capacidade dos secadores ainda mais, os grãos poderão sair do secador secos ou ainda com umidade a ser removida. Nesse sistema de secagem os grãos saem do secador quentes e não completamente secos (WEBER, 2005). 1.5.1.4 Secagem intermitente - seca e resfria A secagem pelo sistema intermitente se dá quando os grãos passam mais de uma vez pelo secador devido a umidade inicial elevada, geralmente acima de 22%. Grãos com teor de 33 umidade mais elevados precisam passar pelo secador várias vezes até a remoção da umidade desejada (WEBER, 2005). A secagem se da ao longo de três ou mais passadas dos grãos pela torre de secagem, movimentados pelo elevador tantas vezes quantas forem necessárias e a secagem se dará com ar quente nas duas câmaras (WEBER, 2005). 1.5.1.5 Secagem intermitente – seca e expede quente Neste caso os grãos circulam através do secador várias vezes, sempre secando pelo sistema de coluna inteira com o ar saindo da fornalha e entrando na torre pelo difusor da câmara de secagem. A câmara inferior também estará funcionando como de secagem. Os grãos serão retirados do secador secos e sem receber resfriamento, pois o calor deverá ser removido no silo através da aeração (WEBER, 2005). 1.5.1.6 Secagem intermitente – seca parcial e expede quente Neste sistema o secador opera com a coluna inteira e somente com ar quente, seca parcialmente os grãos que serão retirados quentes e ainda com umidade a ser removida nos silos (WEBER, 2005). 1.5.1.7 Secagem com coluna incompleta Um caso pouco comum, mas que pode acontecer é de que um determinado volume de grãos ou especialmente de sementes não complete a carga do secador, não enchendo a torre. Nesse caso a secagem devera ser feita pelo sistema intermitente, em que os grãos darão três ou mais passadas pelo secador, sem utilizar a câmara de secagem e sem passar por ela qualquer vazão de ar. Será indispensável utilizar apenas a câmara inferior de resfriamento inicialmente para secagem e depois para resfriamento (WEBER, 2005). 1.5.1.8 Secagem com reaproveitamento de calor O sistema de secagem denominado com reaproveitamento de calor, diz respeito a um secador praticamente em tudo igual aos secadores tradicionais, porém difere em três aspectos: 34 No sentido do fluxo de ar frio ao passar pela câmara de resfriamento, no reaproveitamento do calor removido da câmara de resfriamento e na menor vazão total de ar movimentado com diminuição da potência dos motores. O fluxo diferenciado nesse sistema em relação aos fluxos tradicionais de secagem apresenta vantagens significativas, pois traz economias importantes no consumo de combustível e uma economia ainda maior no consumo de energia elétrica (WEBER, 2005). 1.5.2 Redução do volume dos grãos na secagem Os grãos reduzem o seu volume de forma expressiva durante o processo de secagem, principalmente se analisamos grãos de trigo e milho. A água existente nos canais intersticiais encontra-se livre e devido ao aquecimento e aumento de pressão interna, migra para fora dos grãos, os espaços vazios se contraem e o volume dos grãos diminui. Essa redução no volume deve ser levada em conta quando estivermos secando grãos de trigo e milho, onde ocorre a diminuição de até 1/3 do volume de grãos. Assim de um ponto para frente a secagem se dará com parte da torre vazia sem grãos e, portanto, perdendo ar quente, energia e especialmente tempo. Já para nosso estudo vamos analisar apenas grãos de soja, onde essa diminuição do volume não será muito expressiva (WEBER, 2005). 1.6 SISTEMAS DE GERAÇÃO DE CALOR Os geradores de calor existentes nos secadores convencionais são conhecidos como locais onde ocorre a queima do combustível para geração do calor necessário ao processo de secagem. São projetados de forma adequada a cada tipo de combustível utilizado. Nos secadores industrias estes dispositivos são chamados de fornalhas. Sabemos que podemos produzir calor de diversas outras formas e utilizar para o aquecimento do ar, não necessariamente precisando ser fornalhas industriais. Primeiramente precisamos entender o porquê de esquentar o ar para secagem de grãos, porque não podemos utilizar ar frio? O objetivo da secagem é remover a umidade do grão, para isso precisamos ar seco, onde o mesmo entrando em contato com a massa de grãos retira a água contida nos mesmo e consequentemente seca o grão. Poderíamos utilizar ar frio para fazer a secagem desde que este ar esteja seco. 35 A opção por ar quente se deve basicamente pela facilidade de remover a umidade do ar com o acréscimo de calor nele. Além disso, o calor estimula o grão a abrir os canais intersticiais facilitando a evaporação da água contida nestes canais. Para entendermos esta diferença da umidade do ar em relação a sua temperatura podemos analisar a figura 13 conhecido como gráfico psicrométrico, onde analisando duas diferentes temperatura. Como por exemplo, 25ºC com umidade de 60%, se aquecermos este ar até 75ºC verificamos que a umidade do ar passa para 6%. Figura 13 – Gráfico psicrométrico para altas temperaturas 36 Assim o objetivo dos sistemas de secagem é produzir ar seco, mas para secar o ar é fornecido calor para o mesmo, que consequentemente faz seca-lo. Temos diversas formas de produzir calor para secar este ar, uma delas, pode ser a utilização do calor produzido por um motor de combustão interna, o qual queima combustível e libera parte da energia deste combustível para o ambiente em forma de calor. Ou então poderíamos utilizar uma caldeira para produzir vapor e através de serpentinas aquecer o ar, ou qualquer outro sistema existente. Num motor de combustão interna diesel, por exemplo, temos uma faixa de eficiência para o mesmo de 30% a 45%, sendo essa eficiência o real trabalho produzido pelo motor através da queima do combustível. Levando em consideração o seu trabalho dentro da máxima eficiência, de forma sucinta podemos dizer que os demais 55% da energia produzida pelo mesmo é transformada em calor e sai do motor cerca de 10% a 15% pelos gases do sistema de escapamento, e o restante é jogado para o ambiente pelo trocador de calor(radiador) e por irradiação. Se olharmos para estes dados tranquilamente podemos utilizar essa energia produzida pelo motor em forma de calor para elevar a temperatura de uma massa de ar, secando esse ar e consequentemente utilizá-lo na secagem de grãos. Dessa forma estamos melhorando a eficiência do motor, com a sua utilização em uma segunda tarefa, objetivo esse deste trabalho. Esse processo de produção simultânea e de forma sequenciada, de duas ou mais formas de energia a partir de um único combustível é conhecido como cogeração. Processo esse muito utilizado em sistemas de geração de energia elétrica por turbinas a gás ou a vapor. Para um bom funcionamento desses sistemas de aquecimento de ar, é muito importante o tipo de combustível utilizado na queima e o seu poder calorifico. Podemos definir Poder Calorífico como sendo a quantidade de energia por unidade de massa (ou de volume no caso dos gases) libertada na oxidação de um determinado combustível. Os combustíveis em geral possuem diferentes taxas de poder calorifico conforme exemplo apresentado na tabela 3. Para cada elemento temos o poder calorifico superior e o poder calorifico inferior. O poder calorifico superior (PCS) é o calor obtido na queima do combustível mais o gerado pelo calor liberado pelo calor da água existente no combustível. O poder calorifico inferior (PCI) é o mesmo calor porem descontado o calor devido ao vapor de água. 37 Tabela 3 – Informações sobre poder calorífico de alguns combustíveis Fonte: Excelência em Beneficiamento e Armazenagem de Grãos/ Érico A. Weber 1.7 AERAÇÃO Para entendermos o princípio de secagem proposto neste trabalho, utilizamos de uma técnica muito utilizada na armazenagem de grãos, que é a aeração. Devido a isso precisamos entender um pouco do principio de funcionamento dos sistemas de aeração. O processo de ventilar os grãos armazenados em silos ou graneleiros através de um sistema mecânico, tem como finalidade manter a massa armazenada com temperatura adequada e homogênea, obter um rebaixamento da temperatura dos grãos quando necessário. A aeração pode ter ainda outras finalidades importantes como auxiliar na secagem para remover alguns percentuais de umidade, ou ainda de resfriar grãos quentes. São três tipos de aeração que podemos ter: Aeração de manutenção – capaz de fazer a manutenção da qualidade do grãos armazenados nas condições iniciais dos grãos. Remove focos de umidade e calor e equaliza a temperatura da massa de grãos (WEBER, 2005). 38 Aeração de resfriamento – Mais do que fazer a manutenção dos grãos este sistema pode resfriar grãos quentes (WEBER, 2005). Aeração de secagem – Neste caso a aeração é projetada para que o silo receba grãos quentes e com umidade um pouco superior a ideal de armazenagem (WEBER, 2005). 1.7.1 Aeração por insuflação ou aspiração O fluxo de ar que passa através da massa de grãos pode ser realizado em dois sentidos, por insuflação com fluxo ascendente, ou por aspiração com fluxo descendente. 1.7.1.1 Aeração por insuflação O ar entra na massa de grãos pela parte inferior do silo através de canais ou fundo falso e subindo sai através dos respiros e outros espaços existentes no telhado do silo (WEBER, 2005). 1.7.1.2 Aeração por aspiração O ar entra pela parte superior do silo ou graneleiro, e é forçado a passar pela camada de grãos de cima para baixo aspirado pelo ventilador (WEBER, 2005). 1.7.2 Sistemas de distribuição do ar Os sistemas de distribuição de ar da aeração pode ser realizado de diversas maneiras diferentes, porém muito similares. Podemos fazer a aeração em silos pelo seguintes sistemas (WEBER, 2005): a) Canais retos e paralelos no fundo plano do silo cilíndrico; b) Canais retos e paralelos no fundo de um silo horizontal tipo graneleiro de fundo plano; c) Canais ortogonais com um ou mais anéis concêntricos no fundo plano dos silos cilíndricos; d) Dutos verticais para silos de concreto cilíndricos, afixado na parede; e) Dutos radiais para silos de fundo cônico; f) Canais formando anéis concêntricos em fundo cônico; g) Fundo falso totalmente perfurado no fundo do silo, figura 14; 39 h) Casamata ou meia cana para graneleiros com fundo “V”, figura 15. Figura 14 – Aeração com fundo falso Figura 15 – Aeração em graneleiros fundo “V” Para nossos estudos vamos utilizar um sistema de aeração com fundo falso, assim vamos nos deter nesse sistema para explicar seu funcionamento. 1.7.2.1 Sistema de fundo falso Em nosso estudo vamos utilizar o principio da aeração de insuflação para fazer a secagem dos grãos durante o processo de colheita. Dessa forma será importante a obtenção de alguns dados e cálculos existentes para dimensionamento de sistemas de aeração. 40 Para possibilitar um processo de aeração precisamos ter um fundo falso ou dutos em nosso silo ou local onde os grãos estão armazenados, ou ainda pode se ter outros modelos de silos para possibilitar a aeração. No caso de utilização de dutos os mesmos devem ser dimensionados de acordo com a vazão de ar necessária para aeração do produto armazenado, levando em consideração as perdas de carga e resistências oferecidas pelo conjunto de dispositivos usados no processo de aeração. O sistema de fundo falso também chamado de plenum, encontra-se coberto com segmentos de chapa perfurada conforme figura 16. Figura 16 – Chapa perfurada A chapa perfurada além de possuir uma estrutura de sustentação para a camada de grãos, também precisa conter uma área aberta de 7% a 25% (WEBER, 2005). 1.7.3 Velocidade do ar nos canais da aeração: Para sistema de aeração onde a finalidade é conservação dos grãos deve ser respeitado algumas velocidades conforme a tabela 4. Tabela 4 – Velocidades recomendadas do ar nos dutos de aeração Ponto de medição Velocidades recomendadas (m/s) 1 -V1 10 m/s 2 - V2 8 m/s 3 - V3 4 m/s 4 - V4 0,25 a 0,5 m/s Fonte: Excelência em Beneficiamento e Armazenagem de Grãos/ Érico A. Weber 41 Na figura 17 temos a indicação de onde se localiza cada velocidade. Figura 17 – Indicação das velocidades do ar na aeração de silos Esses valores de velocidade são dimensionados para se ter as melhores condições de aeração. Para nosso estudo esses valores de velocidade serão diferenciados, devido ao nosso sistema ser para secagem de grãos, onde vamos precisar uma vazão de ar muito maior, dessa forma será necessário aumentar a velocidade do ar. Os silos ou graneleiros também deverão possuir áreas de escape do ar na parte superior, chamados de respiros. Para sabermos a velocidade do ar nos dutos de aeração vamos levar em consideração a área aberta da chapa perfurada e a vazão de ar. Sabemos que a velocidade do ar pode ser expressa como a razão entre a vazão e a área por onde o ar deve passar (equação (05)). = é a velocidade do ar; é a vazão de ar (m³/s); é a área furada total (m²). [ / ] (05) 42 1.7.4 Resistência à passagem do ar Os grãos como os demais materiais, oferecem resistência à passagem do ar, porém graças a porosidade do material que são os espaços entre os grãos, também denominados espaços intergranulares, há como fazer passar ar através da massa a granel. A resistência à passagem do ar na massa de grãos pode ser calculada com o auxilio do gráfico da figura 18, onde precisamos saber algumas informações características de cada produto, como peso especifico, compactação, porosidade e ângulo de repouso. Esses dados são fornecidos na tabela 5. Figura 18 – Gráfico para o calculo da pressão estática 43 Tabela 5 – Peso específico aparente, compactação, porosidade e ângulo de repouso de algumas espécies de grãos Peso específico Peso específico Percentual Ângulo de sem com de Porosidade Produto repouso compactação compactação compactação (%) (graus) (kg/m³) (kg/m³) (%) Amendoim em casca 198,7 - 224,3 217,9 - 238,7 6,42 Amendoim descascado 340 - 420 Arroz em casca 612 - 620 650,5 - 661,7 6,29 59,3 36 Aveia 432,6 - 511,1 469,4 - 573,6 12,22 55,5 Cevada 573,6 - 597,6 618,4 - 639,3 6,97 52,5 - 60 31 Milho debulhado 684,2 - 737,0 711,4 - 765,8 3,9 40 - 45 27 Soja 759,4 799,5 5,28 36,1 29 Sorgo 735,5 - 759,4 773,8 - 801,1 5,49 42 Trigo 745,0 - 797,9 781,8 - 829,9 4,01 45 - 47 35 Feijão 31 Pipoca amarela Pipoca branca Fonte: Excelência em Beneficiamento e Armazenagem de Grãos/ Érico A. Weber Para nosso estudo vamos utilizar uma opção disponível para calcular a resistência da massa de grãos, devido ao valores do gráfico serem para vazões específicas muito menores do que os valores utilizados em nosso sistema. Assim, podemos utilizar a equação(06) para fazer o cálculo da resistência oferecida pela massa de grãos (PONTEL, 2007): ℎ = . . . ln(1 + + ) [ . .] Onde: ℎ é a perda de carga oferecida pela massa de grãos; é o fator de compactação da soja dado pela tabela 6; é a altura da massa de grãos (m); e são parâmetros que dependem do produto e são dados pela tabela 7; é a vazão de ar por unidade de área. (06) 44 Tabela 6 – Fator de compactação para alguns produtos Descrição do lote de grãos Sem Compactação Razão de Kgm-3 Pressão Variedade Lincolh Sem danos Sem material estranho Soja 198,7 Grãos partidos: 1% Peso especifico: 753kg/m³ Teor de umidade: 10,2% Sem danos Sem grãos quebrados e Milho material estranho 730,6 debulhado Peso especifico: 727kg/m³ Teor de umidade: 15,8% Sem danos Sem grãos quebrados e Milho material estranho 737,0 debulhado Peso especifico: 727kg/m³ Teor de umidade: 21,1% Sem danos Sem grãos quebrados e Milho material estranho 684,2 debulhado Peso especifico: 727kg/m³ Teor de umidade: 9,9% Grãos danificados: 3,0% Grãos quebrados e material Milho estranho: 0,5% 720,9 debulhado Peso especifico: 733,7kg/m³ Teor de umidade: 12,8% Grãos danificados: 3,0% Grãos quebrados e material Milho estranho: 2,0% 719,4 debulhado Peso especifico: 733,7kg/m³ Teor de umidade: 12,8% Grãos danificados: 3,0% Grãos quebrados e material Milho estranho: 5,0% 725,8 debulhado Peso especifico: 733,7kg/m³ Teor de umidade: 12,8% Sem danos Sem material estranho Trigo 797,9 Peso especifico: 772,3 kg/m³ Teor de umidade: 11,3% Sem danos Sem material estranho Trigo 745,0 Peso especifico: 715,6kg/m³ Teor de umidade: 19,5% Fonte: Trabalho de Conclusão de Curso/ Regis Carpes Pontel Com Compactação Razão de Kgm-3 Pressão 0,98 219,5 1,66 1,0 764,2 1,34 0,99 765,8 1,28 0,62 711,4 0,80 0,88 759,4 1,21 1,03 - - 1,34 765,8 2,2 1,00 829,9 1,3 0,72 781,8 1,0 45 Tabela 7 – Parâmetros e para diversas culturas Qa (m³/min.m²) h (m) ΔP (mm c.a) a b ((mm c.a).min²)/m³ m²/min.m³ 0,7656 0,1462 Trigo 0,2892 0,2667 Soja 0,5869 0,5067 Milho 0,6011 0,1343 Sorgo 0,7287 0,2200 Arroz em casca 0,1077 1,8500 Amendoim Fonte: Trabalho de Conclusão de Curso/ Regis Carpes Pontel Qa (m³/s.m²) h (m) ΔP (Pa) Produto a Pa.s²/m³ 27000 10200 20700 21200 25700 3800 b m²/s.m³ 8,77 16,00 30,40 8,06 13,20 111,00 1.7.5 Vazão específica É o fluxo de ar por minuto e por volume de grãos armazenados, que indica a capacidade da aeração, isto é que tipo de serviço ela pode prestar. Os valores da vazão específica são dados por tabelas, mas também pode ser calculada, se tivermos a vazão de ar ( ) e o volume de grãos ( ). Assim podemos usar a equação 07 (WEBER, 2005). = [ / . ³] (07) A vazão específica é dada em metros cúbicos de ar por minuto por metro cubico de grãos. 1.7.6 Perdas de carga O transporte por meio de um fluido real se faz por meios de condutos e exige um dispêndio de energia. A energia requerida para o transporte por meio de condutos, ou seja, aquela energia que se transforma em calor e é dissipada e que se origina devido ao atrito entre o fluído e o conduto, ou entre as moléculas do fluído, se chama perda de carga. O cálculo de perdas de carga é dividido em perdas distribuídas (devido ao atrito em porções de área 46 constante do sistema) e das perdas localizadas (devido ao atrito através de válvulas, tês, cotovelos e outras porções do sistema de área não constante) No sistema de aeração, o ar atravessa a massa de grãos devido à ação de um ventilador (que transforma a energia mecânica em energia cinética), e com isso gera pressão para vencer as resistências oferecidas pelo sistema de escoamento de ar. Essas resistências são oferecidas, principalmente, pela massa de grãos, chapa perfurada e perdas ocorridas nos dutos e transições. Elas são superadas com o fornecimento de pressão ao ar na entrada da massa com a formação de vácuo na saída. Para um dado fluxo de ar é necessário que se determine a quantidade de energia que o ventilador terá que transferir ao ar para vencer a resistência oferecida pela massa de grãos e mantê-lo em movimento. 1.7.6.1 Perda de carga devido à massa de grãos: No momento que o ar é forçado a atravessar uma camada de grãos, a resistência ao escoamento – ou pressão estática, é definida como o resultado de perda de energia provocada pelo atrito e turbulência. Para determinar as perdas de carga oferecia pela massa de grãos vamos utilizar a equação 06 (PONTEL, 2007): ℎ = . . . ln(1 + + ) [ . .] Onde: ℎ é a perda de carga oferecida pela massa de grãos; é o fator de compactação da soja dado pela tabela 6; é a altura da massa de grãos; e são parâmetros que dependem do produto e são dados pela tabela 07; é a vazão de ar por unidade de área. Para determinar a vazão por unidade de área expressa usamos a equação: (06) 47 = [ / . ²] (08) Onde: é a vazão de ar do ventilador; é a área da seção do silo ou graneleiro onde a massa de grão esta apoiada; 1.7.6.2 Perda de carga nas tubulações Primeiro precisamos definir a configuração dos dutos, bem como seu dimensionamento. Uma vez definido esses dados calcula-se a perda de carga pela equação (09) (PONTEL, 2007): ℎ =ℎ . [ . .] (09) Onde: ℎ ℎ é a perda de carga na tubulação; é a perda de carga em mmc.a. por metro, dado pela figura 19; é o comprimento dos dutos (m). 1.7.6.3 Perda de carga em curvas Para o cálculo de perdas de carga em curvas de 90º vamos usar os dados da figura 19, onde sabendo o número de curvas, pegamos o valor que cada um desses corresponde em metros linear. Assim podemos utilizar da mesma equação de cálculo dos dutos retos, equação (10) (PONTEL, 2007): ℎ =ℎ . [ . .] Onde: ℎ é a perda de carga devido as curavas, ou qualquer outra conexão especial. (10) 48 Figura 19 – Tabela de equivalência linear para curvas 49 1.7.6.4 Perda de carga em alargamentos ou estreitamentos Para esse cálculo usaremos a mesma equação (11) onde determinamos a altura representativa da velocidade. Após a determinação da altura representativa da velocidade usamos a equação (12) para determinar a perda de carga. Para a obtenção do valor do coeficiente K usaremos a figura 20 (MACINTYRE, 1990). = 242,2 [ . .] (11) . .] (12) Onde: é a altura representativa da velocidade; é a velocidade do fluido em m/min; ℎ = . [ Onde: ℎ é a perda de carga em alargamentos ou estreitamento. Figura 20 – Coeficiente K para alargamentos ou estreitamentos 1.7.6.5 Perda de carga em tês Para esse cálculo usaremos a mesma metodologia usada na determinação da perda de carga em curvas onde vamos pegar um valor equivalente em tubos retos para o tê e multiplicar pela perda de carga unitária (BORTOLAIA, 2000). ℎê=ℎ . [ . .] (14) 50 Figura 21 – Coeficiente K para tês 1.7.6.6 Perdas de carga no sistema de coleta de ar, pela tela rotativa e pela passagem pelas aletas do radiador A resistência oferecida pela chapa metálica perfurada ao escoamento de ar é importante, já que esta é normalmente usada para sustentar o produto dentro de silos ou graneleiros com piso em chapa perfurada. Podemos determinar esta perda de carga em chapas perfuradas totalmente cobertas por grãos com a seguinte equação (PONTEL, 2007): ℎ = . ( . ) [ . .] (15) Onde: é a porosidade da massa de grãos; é a percentagem de furos da chapa perfurada, ambos expressos em decimal; ℎ é a perda de carga na chapa perfurada. é uma constante dada pela tabela 8: Tabela 8 – Valor da constante ( ℎ ( / . ²) . .) a1 = 30,36 x 10 -6 ( / . ²) ℎ ( ) a1 = 1,071 Fonte: Trabalho de Conclusão de Curso/ Regis Carpes Pontel 51 Quando a área perfurada for maior que 10% da área total da chapa perfurada, a resistência ao escoamento de ar será desprezível. Um menor número de perfurações de pequeno diâmetro é preferível em relação a um pequeno número de perfurações de maior diâmetro, para dar a mesma percentagem de área perfurada (PONTEL, 2007). 1.7.6.7 Perda de carga total do sistema: A perda total é definida como sendo o somatório de todas as perdas do sistema, então temos: ℎ =ℎ +ℎ +ℎ +ℎ + ℎ + ℎ ê [ . .] (16) 1.7.7 Potência do ventilador Pode se agora determinar a potencia requerida pelo ventilador, considerando um rendimento de 60% para o mesmo (PONTEL, 2007): = .ℎ 4500. [ Onde: é a potencia do ventilador em cv; é a vazão de ar dada em m³/s; ℎ é a perda de carga expressa mmc.a.; é o rendimento do ventilador. . .] (17) 52 2 MOTOR DE COMBUSTÃO INTERNA E SEU FUNCIONAMENTO 2.1 DEFINIÇÃO São máquinas térmicas motoras nas quais a energia química dos combustíveis se transforma em trabalho mecânico (o fluido de trabalho consiste nos produtos da combustão). 2.2 FUNCIONAMENTO O funcionamento do motor é bem simples. Uma mistura de ar-combustível é colocada nas câmaras do motor, que após à compressão e explosão dessa mistura, movimenta o êmbolo que por sua vez dá o início ao deslocamento do veículo. Os motores endotérmicos são máquinas que têm por objetivo transformar a energia calorífica dos combustíveis em energia mecânica diretamente utilizável. Estudados em Máquinas Térmicas, são considerados de baixo rendimento térmico, pois transforma em energia mecânica apenas 35% a 40% da energia encontrada no combustível. Tornou-se um grande desafio para a engenharia automobilística melhorar o rendimento térmico dos motores buscando obter cada vez mais potência em motores cada vez menores, e ainda menor consumo de combustível com menor emissão de poluente na atmosfera. Uma forma encontrada para buscar esse objetivo foi melhorar a eficiência volumétrica dos motores, levando engenheiros e técnicos a desenvolverem estudos para superar as dificuldades na extração do torque e da potência. Além disso, há o compromisso de produzir veículos facilmente dirigíveis, sob quaisquer circunstâncias, ao mesmo tempo, em que se deve considerar o perfil de comando de válvulas, coletores de admissão e escapamento, faixa útil de rotação, etc. O Motor Diesel funciona em um ciclo de 4 tempos, sendo eles os seguintes: Primeira ciclo: compressão adiabática – o ar puro aspirado anteriormente é comprimido e atinge uma temperatura suficiente para provocar a inflamação do combustível injetado. Segunda fase: compressão isobárica – o começo da distensão, a combustão efetua-se em pressão constante, quando o volume aumenta e a expansão dos gases compensa a queda de pressão devida ao aumento de volume. Terceira fase: expansão adiabática – a expansão efetua-se sem troca de calor com as 53 paredes do cilindro. Quarta fase: baixa de pressão – a abertura brutal do escapamento produz uma queda rápida da pressão enquanto o pistão bascula em ponto morto (volume constante). 2.3 RENDIMENTO DE UM MOTOR DIESEL Como vimos anteriormente, apenas de 35% a 40% da energia calorífica desenvolvida num motor de explosão é convertida em trabalho útil. O calor restante deve ser dissipado para que nenhum dos componentes do motor aqueça a ponto de deixar de funcionar. Quando se pisa a fundo no acelerador, cerca de 10% a 15% da energia desaparece pelo sistema de escapamento, 7% perdem-se devido a atritos internos e no aquecimento do óleo de lubrificação e de 30% a 45 % dissipam-se no sistema de arrefecimento, ou através da irradiação do motor. 54 3 ESTUDO TEÓRICO DE UM SECADOR ACOPLADO NA COLHEITADEIRA 3.1 DESCRIÇÃO DO SISTEMA O objetivo deste trabalho é desenvolver um sistema de secagem para ser montado em colheitadeiras de grãos, especificamente, soja, com o intuído de melhorar as condições de colheita para o produtor rural, além de aumentar a sua margem de lucro sobre o produto, diminuindo os custos com secagem de grãos. Estamos propondo com este trabalho o aproveitamento da energia gerada pelo motor e perdida em forma de calor para o ambiente, para reduzir o percentual de umidade da soja durante o processo de colheita. O sistema será de simples construção e adaptação em colheitadeiras já fabricadas, em especifico o modelo Massey Ferguson 5650 (figura 22), modelo que foi usado para desenvolvimento dos cálculos. Figura 22 – Representação simplificada de uma colheitadeira MF5650 3.2 PRINCÍPIO DE FUNCIONAMENTO DO SISTEMA A ideia geral do projeto é enclausurar a secção da colheitadeira onde está montado o motor, juntamente com o sistema de resfriamento (radiador) localizado na colheitadeira conforme ilustrado na figura 23, e instalar um ventilador na extremidade do motor, para puxar ar ambiente, forçando a sua passagem pelas aletas do radiador e absorvendo o calor produzido 55 pelo motor. Em seguida esse mesmo ventilador irá jogar esse ar quente através de dutos para dentro do tanque graneleiro. No tanque graneleiro será colocada uma chapa perfurada para fazer a distribuição do ar quente, e forçar a sua passagem entre a massa de grãos. Tela Rotativa Radiador Motor Figura 23 – Representação do motor, radiador e tela rotativa Conforme já descrito será enclausurado a região onde está o motor, conforme figura 24, sendo instalado um ventilador, e a tubulação para distribuir o ar até o tanque de graneleiro. Figura 24 – Representação do sistema proposto 56 A peça em verde representa o ventilador, e os componentes em azul os dutos de condução do ar, sendo que estes são conectados na lateral do tanque graneleiro. Na figura 25 podemos ver o duto instalado dentro do graneleiro em amarelo, onde o ar será insuflado por uma chapa perfurada, e será forçado a passar pela massa de grãos. Figura 25 – Recorte detalhando da distribuição de ar dentro do graneleiro Figura 26 – Detalhe do formato do duto com a chapa perfurada Teremos situações onde não haverá necessidade de fazer a secagem do grão, pelo motivo de o mesmo já estar sendo colhido com umidades ideais para armazenamento, isso devido a fatores climáticos. 57 Dessa forma o sistema terá a opção de o operador da colheitadeira, desconectar as duas curvas antes da entrada para o graneleiro e deixar o ar sair para o ambiente caso não seja necessário secar o grão. O sistema funcionará intermitentemente, pois além de secar o grão será responsável por resfriar o motor, pois o mesmo estará enclausurado, e não mais irá perder o calor para o ambiente, através do trocador de calor. O produtor rural, deverá tirar uma amostra do produto e verificar a umidade dos grãos para então decidir pelo acionamento do sistema ou não. O tanque graneleiro deverá ter uma abertura para permitir o escape do ar que irá atravessar a massa de grãos. Também teremos que adaptar um sistema de fechamento no tubo descarregador da colheitadeira, para que não haja fuga de ar quente por este local. O objetivo geral do trabalho não é fazer o projeto detalhado do sistema de secagem e sim mostrar através de cálculos que o mesmo terá condições de funcionar e será rentável. Assim estamos dando apenas uma breve descrição da ideia de funcionamento, e da concepção do projeto, sendo as imagens aqui colocadas meramente ilustrativas, com intuito maior de fazer com que o leitor possa entender a ideia principal do trabalho. 3.3 DADOS DA COLHEITADEIRA Para aplicação dos referidos estudos, delimitamos o cálculo e avaliação do sistema de secagem, estipulando um modelo de colheitadeira para aplicação dos devidos cálculos. Para este estudo usamos uma colheitadeira Massey Ferguson 5650 ano 1987, a qual é equipada por um motor Perkins, com potência de 125CV. Sabendo que a eficiência deste motor diesel está na faixa de 35% a 40%, para nosso estudo vamos estabelecer a melhor situação de trabalho deste motor com sua eficiência de 40%. Devido à incerteza de medição em um motor diesel, vamos adotar conforme apresentado pela literatura, que cerca de 13% da energia resultante da queima de combustível será perdida pelos gases de escape, 7% pelos atritos internos do motor, e os demais 40% de energia produzidos pelo combustível, será dissipada em calor pelo motor. Dados do motor: Potência: 125 CV; Consumo de combustível hora: 21 litros de Diesel; Eficiência: 40%. 58 Com as informações citadas anteriormente, podemos considerar que 40 % da energia produzida pela queima do combustível é transformada em calor e perdida para o ambiente. 3.4 CÁLCULO DA ENERGIA DISSIPADA PELO MOTOR PARA O AMBIENTE Assim podemos determinar a energia que o motor dissipará para o ambiente: Poder calorífico do diesel (PCD): 10256 / ) : 839 Peso específico do diesel ( ; / ³; Transformando os litros de Diesel em m³ teremos: = . = 0,021. 839 = 17,619 Tendo a massa de diesel podemos determinar a quantidade de energia perdida por hora pelo motor em forma de calor: 17,619 . 10256 / = 180700,464 /ℎ Logo: 180700,464. 0,4 = 72289,186 /ℎ Com os cálculos acima chegamos à conclusão que durante a queima do combustível no processo de combustão de um motor ciclo diesel, temos uma perda de 72289,186 /ℎ para o ambiente. Para fins de estudo vamos utilizar como exemplo a colheita da soja. Como já mencionado neste trabalho a umidade ideal de colheita recomendada pelo ministério da agricultura é de 18% de umidade no grão. Para os cálculos utilizamos como umidade de colheita da soja em 15% e desejamos secar o grão até 14,15% de umidade durante o processo de colheita. 59 3.5 CÁLCULO DO PERCENTUAL E PESO DE ÁGUA A SER EVAPORADO Para sabermos a quantidade de água a ser evaporada, precisamos saber algumas informações técnicas referentes ao processo de colheita, como a quantidade de sacas de sojas colhidas em uma hora. Este dado foi coletado durante o processo de colheita de soja durante a safra de 2010/2011, no dia 3 de abril de 2011, no município de Condor-RS, no período de 1 hora de colheita do referido equipamento descrito neste trabalho, onde obtivemos o valor de 105 sacas de sojas colhidos no intervalo de 1 hora. 3.5.1 Cálculo do percentual de água Para calcular o percentual de água a evaporar vamos tomar por referencia os seguintes parâmetros: Produto: Soja; Umidade Inicial( ) : 15 %; Umidade final ( ) : 14,15%; Peso de grãos ( ) : 1 saca de soja é igual a 60 kg, assim 105 sacas equivalem a 6300kg de soja. = = − 100 − . 100 15 − 14,15 . 100 100 − 14,15 = 0,988% 3.5.2 Cálculo do peso de água a ser evaporado Com o cálculo da porcentagem de água nos grãos podemos determinar o peso de água a ser evaporado: = . 100 0,988 = 6300. 100 = 59,313 /ℎ 60 3.6 CÁLCULO DA ENERGIA E VAZÃO DE AR PARA EVAPORAR A ÁGUA 3.6.1 Cálculo da energia para evaporar a água Agora podemos determinar a energia necessária para evaporar essa quantidade de água contida na massa de grãos através da seguinte equação: = . ∝ Onde: = 667kcal/kg α – Rendimento = 0,7 % = 59,313. 667 0,7 = 56517,17 /ℎ 3.6.2 Cálculo da vazão de ar para evaporar a água Com o cálculo da energia necessária para evaporar a água podemos comparar com os dados de energia produzidos pelo motor e verificamos que temos energia suficiente para fazer a redução do teor de umidade da carga de grãos mencionada anteriormente. Calculamos agora a vazão necessária para evaporar a água contida na massa de grãos: = .60 17.( − ) . Dados: = 25ºC. Esse valor da temperatura adotado é equivalente a temperatura média na cidade de Panambi, nos meses de Março e Abril. = 80 ºC; = 1,30 (rendimento); 61 17 e 60 são constantes de transformação. 56517,17.60 . 1,3 17.(80 − 25) = = 4714,8 ³/ℎ 3.7 VOLUME DE AR PARA RETIRAR O CALOR DO MOTOR Vamos agora determinar o volume de ar necessário para retirar o calor existente no motor. Segundo Plano de Saneamento Básico de Panambi a temperatura média na cidade de fica entre 22ºC e 26ºC, sendo que nos meses de colheita da soja, entre março e abril, podemos ter temperaturas superiores a 30ºC, dessa forma vamos considerar a temperatura como sendo de 25ºC durante os meses citados anteriormente. Para a temperatura de 25ºC temos algumas características importantes para nossos cálculos que precisam ser levadas em consideração, que são as suas propriedade termofisicas considerando a pressão atmosférica (101325Pa). Para isso precisamos trabalhar com a temperatura na escala Kelvin, onde assim os 25ºC equivalem a 298 K. = 1,1614 kg/m³; calor específico a pressão constante = 1,007 kJ/(kg . K); Com os dados acima sabemos que para elevar em 1 K a temperatura de uma grama de ar precisamos de 1,007 J ou transformando para calorias teríamos: 1caloria = 4,1868 J, assim 1,007 J = 0,24 calorias. Já sabemos que a vazão de ar para reduzir a umidade da massa de grãos será de 4714,8m³/h. Transformando a vazão de ar para kg/h vamos multiplicar a vazão pelo peso específico ar, onde encontramos o valor de 5475,77 kg/h. Assim resolvendo a equação abaixo determinamos a temperatura que vamos conseguir elevar o ar: . ∆ = = é vazão mássica de ar; . ∆ 72280,186 0,24. 5475,77 ∆ = 55º Onde: . 62 Sabemos agora que conseguiremos elevar em 55º a temperatura do ar com a energia produzida pelo motor. Assim sendo teremos uma temperatura final do ar de 353 K ou 80 ºC. Verificamos agora que para secar a porcentagem que havíamos definido no início de 0,85% de umidade da massa de grãos vamos ter uma vazão de ar suficiente, atendendo a necessidade do sistema. 3.8 DETERMINAÇÃO DA VELOCIDADE DO AR Para determinar essa velocidade precisa-se saber a área da seção por onde o ar vai ser insuflado para dentro do tanque graneleiro. Em nosso sistema teremos uma chapa perfurada no fundo do tanque graneleiro. 3.8.1 Cálculo da área da chapa perfurada Para determinar a velocidade do ar precisamos calcular a área da chapa perfurada existente dentro do graneleiro. Dentro do graneleiro vamos ter um duto com geometria conforme figura, onde na chapa circular teremos os furos para passagem de ar. Figura 27 – Dimensões da seção do duto dentro do graneleiro A chapa que terá a furação será em forma de meio circulo e terá as seguintes dimensões: 2,7m de comprimento; 0,471m de largura, sendo esta a largura da chapa antes de conformar o raio. Assim a respectiva área total da mesma será: 63 = . = 2,7. 0,471 = 1,271 ² Essa chapa irá ter furos na extensão de 2,7m e em largura será apenas furada na dimensão de 0,3mm, conforme representação em vermelho na figura, assim vamos ter uma área na chapa útil com furação de: Figura 28 – Representação na chapa da área furada = 2,7. 0,3 = 0,81 ² Para o cálculo da vazão temos que considerar apenas a área dos orifícios existentes na chapa perfurada. Cada orifício deve possuir um diâmetro menor do que a metade de um grão de soja, assim por medições feitas em grãos de soja sabemos que cada diâmetro pode ser de 2,5mm. Teremos em cada 400mm² de área da chapa 16 orifícios, cada orifício tem um área de: = . = 1,25 . 3,14 = 4,9 ² Sabendo que temos 16 orifícios em uma área de 400mm² teremos um total de área aberta de: 64 Á 400 ² ℎ = 16. 4,9 = 78 ² Transformando a área total da chapa de 0,81m² para mm² temos: 810000 mm² = 810000. 78 400 = 157950 ² = 0,158 ² Segundo a literatura de Erico Aquino Weber, no seu livro Excelência em Beneficiamento e Armazenagem de Grãos, é recomendável que a área aberta de chapas perfuradas seja entre 7% e 25%. Para nossa situação podemos verificar que a área perfurada será de 19,5 % ficando assim dentro da especificação recomendada. 3.8.2 Determinação da velocidade do ar Sabe-se que a vazão é igual à velocidade que o fluido passa por uma determinada área assim podemos determinar a velocidade que o ar deve passar pelo motor: = . Onde: é área furada total; é a vazão de ar; é a velocidade; 4714,8 = . 0,158 = 29840,51 /ℎ Transformando para metros por segundo temos: = 8,29 / Essa será a velocidade que o ar deverá entrar na massa de grãos. 65 3.9 CÁLCULO DA VAZÃO ESPECÍFICA O sistema de secagem proposto neste trabalho terá o funcionamento similar a um sistema de aeração por insuflação em silo, assim passamos agora para uma segunda etapa de cálculos onde vamos determinar dados referentes à aeração do tanque graneleiro, com o ar quente coletado do motor. Vamos determinar a vazão especifica de ar para o tanque graneleiro: Essa vazão especifica ( ) é o fluxo de ar por minuto e por volume de grãos armazenados. Sabemos que a vazão de ar de nosso sistema será de 4714,8 m³/hora e o volume do tanque graneleiro é de 2,63 m³. Será necessário transformar a vazão para m³/min dividindo o valor da vazão por 60, 4714,8 m³/hora = 78,58 m³/min. = 78,58 2,63 = 29,878 ³/ . ³ 3.10 DIMENSIONAMENTO DA TUBULAÇÃO Sabemos que a vazão de ar será de 4714,8m³/h e a velocidade de entrada nos grãos deverá ser de 8,29m/s. Assim vamos determinar as áreas das secções da tubulação. 3.10.1 Ventilador Vamos ver mais adiante na sessão 3.10.9 que o ventilador selecionado possui as dimensões da boca de descarga com 315mm por 280mm. Assim podemos calcular a área da sessão transversal do mesmo: = 0,315. 0,28 = 0,0882 ² A vazão de ar não pode ser mudada, assim vamos recalcular a velocidade na saída do ventilador: 66 = = 1,31 = 14,852 / 0,0882 Então na saída do ventilador a velocidade do ar será maior do que nossa necessidade. 3.10.2 Redutor Após o ventilador teremos um adaptador, que possuirá em um dos lados uma secção retangular e no outro sessão circular com diâmetro de 280mm, diâmetro esse dos demais tubos, cotovelos e tês existentes no sistema. Assim a área da sessão transversal de saída desse redutor será: = . = 0,140 . 3,14 = 0,0615 ² A velocidade na saída desse redutor será: = = 1,31 = 21,30 / 0,0615 3.10.3 Tubulações Podemos ver que a velocidade do ar esta bem acima do que precisamos ter nos dutos dentro do tanque graneleiro, assim será dividido essa tubulação em duas ramificações, para termos duas entradas de ar no duto do tanque graneleiro. Com a divisão em duas ramificações a vazão de ar em cada ramificação será de 0,655m³/s, agora podemos determinar a velocidade do ar dentro dos tubos até a entrada no duto do tanque graneleiro, sendo que o diâmetro dos tubos será de 0,28m, e sua área de sessão transversal de 0,0615m². = = 0,655 = 10,65 / 0,0615 67 3.10.4 Tubos dentro do tanque graneleiro Dentro do tanque graneleiro teremos um duto com a geometria indicada pela figura 27. O duto será repartido no meio, sendo que o comprimento de cada parte será de 1,35m. As demais dimensões do duto são dadas pela figura 27: Para cada segmento desse duto precisamos ter um vazão de 0,655m³/s, com velocidade de 8,29m/s, assim precisamos determinar a área da sessão transversal desse duto. Para isso vamos dividi-lo em duas partes: Parte 1 área da meia lua, Parte 2 área do retângulo. Primeiramente vamos determinar a área total para termos a vazão de ar e velocidades calculadas: = = 0,655 = 0,079 ² 8,29 Assim sabemos a área total de cada segmento do duto, precisamos agora determinar as áreas para cada geometria do duto: Na parte 1 temos um diâmetro de 0,3m assim a área será: = . = 0,150 . 3,14 = 0,0706 ² Precisamos dividir por dois esta área pois será usado apenas meio circulo. A área então será de 0,0353m². Agora vamos calcular a área da 2 parte: = 0,3. 0,147 = 0,0441 ² Somando as duas área temos: = 0,0353 + 0,0441 = 0,0794 ² Podemos ver que a área será suficiente para termos a vazão de ar e a velocidade de ar para entrada na chapa perfura. 68 3.11 VERIFICAÇÃO DA VELOCIDADE DE ENTRADA DO AR 3.11.1 Verificação da tela rotativa A entrada de ar no nosso sistema se dará pelos orifícios da tela rotativa existente na colheitadeira, após o ar será forçado a passar pelas aletas do radiador, para remover o calor da água, isso tudo será realizado pelo ventilador instalado na colheitadeira. Já sabemos a vazão de ar necessária para remover o calor do motor e fazer a secagem dos grãos no tanque graneleiro, assim precisamos verificar ainda se a área de entrada será suficiente para fornecer a vazão de ar necessária. A tela rotativa possui diâmetro de 700mm, e largura de 370mm, sendo ela toda perfurada, contendo 20 orifícios de diâmetro 2,5mm em cada 0,0004m². Vamos calcular a área total da tela rotativa: = 0,350 . 3,14 = 0,3847 ² = 2,198. 0,37 = 0,8133 ² Assim a área total da tela rotativa será de 1,198m². A área onde o ar vai passar será apenas pelos orifícios, assim temos: = 1,198. 0,00009812 0,0004 = 0,294 ² A área furada da tela rotativa será de 0,294m². Agora vamos verificar a velocidade do ar na entrada da tela rotativa, pois a vazão e área estão definidas. = . = 1,31 0,294 = 4,455 / 69 3.11.2 Verificação no radiador O radiador possui aletas que apresentam orifícios formados por quadrados de 8mm de lado, o que resulta em 64mm² de área aberta. A área que possui aletas no radiador é formada por um quadrado de 700mm de lado, sendo que isso resulta em 490000mm², a espessura das aletas é de 2mm. Dessa forma teremos um total de 4900 orifícios quadrados, resultando em uma área de 313600mm², transformado em metros quadrados teremos um total de 0,3136m². Sabemos agora a área da seção transversal do radiador por onde o ar atravessa o mesmo. Podemos agora determinar a vazão de ar total pelo local. = . = 1,31 0,3136 = 4,1773 ³/ 3.12 DETERMINAÇÃO DAS PERDAS DE CARGA NO SISTEMA 3.12.1 Perda de carga devido à massa de grãos Vamos agora determinar a perda de carga oferecida pela coluna de grãos: ℎ = . . . ln(1 + + ) Onde: = 1,66 conforme tabela 6 ; = 1,62m; = 0,2892 conforme especificação da tabela 7; = 0,2667 conforme especificação da tabela 7; é a vazão de ar por unidade de área; Precisamos ainda determinar o valor de esse será dado pela equação: 70 = [ / . ²] Onde: é a vazão de ar do ventilador; é a área da seção do graneleiro onde a massa de grão esta apoiada; Essa área da seção do tanque graneleiro onde a massa de grãos esta apoiada, será calculada por aproximação levando em consideração as dimensões expressas nas imagens: 700mm 400mm Figura 29 – Detalhe da superficie do tanque graneleiro Seção 1 = 1,895 . 0,7 = 1,326m² Seção 2 = 0,895 . 0,4 = 0,358m² Assim a área total será = 1,477m² = 4714,8/60 1,684 = 46,66 ³/ . ² Agora vamos determinar a perda de carga ocasionada pela massa de grãos: ℎ = 1,66. 1,62.0,2892. 46,66 ln(1 + 0,2667 + 46,66) ℎ = 437,57 . . 71 3.12.2 Perda de carga nas tubulações retas Serão utilizados 2 tubos de comprimento 1,02m e um tubo de comprimento 1,8m. O diâmetro desses tubos será de 0,28m. Analisando o gráfico de perdas de carga, figura 30, lendo o valor da vazão em m³/s e o diâmetro em mm do tubo vamos ter: Figura 30 – Perda de carga em tubulações retas 72 = 4714,8 ³/ℎ = 1,31 ∅ = 0,28 ℎ / = 280 = 1,9 . ./ A perda de carga será: ℎ =ℎ ℎ = 1,9. 3,84 ℎ . = 7,3 . . 3.12.3 Perda de carga nas tubulações dentro do tanque graneleiro Como podemos ver na figura 27 o duto dentro do graneleiro é composto de uma seção circular, e de uma seção retangular, assim dividimos essa perda de carga em duas partes: 1º sessão circular e 2º sessão retangular. Na sessão circular, temos um meio circulo, com diâmetro 0,3m e comprimento de 2,7m, assim vamos ter: ℎ = 1,4 . ./ ℎ =ℎ ℎ = 1,4.2,7 ℎ . = 3,78 . . Como a sessão representa apenas meio circulo, vamos dividir a perda de carga por 2: ℎ = 3,78 . . 2 = 1,89 . . Na sessão retangular temos um duto de sessão 0,3m por 0,147m dando uma área transversal de 0,0441m². Para fins de cálculo vamos aproximar esta área considerando um tubo circular com diâmetro 240mm, que equivale a mesma área de seção. ℎ = 4 ℎ =ℎ . ./ . 73 ℎ ℎ = 4.2,7 = 10,8 . . Assim a perda total dentro do tanque graneleiro será: ℎ =ℎ ℎ +ℎ = 1,89 + 10,8 ℎ = 12,69 . . 3.12.4 Perda de carga em curvas Teremos também o uso de 4 curvas de 90º onde teremos os seguintes valores de perda de carga: pela tabela da figura 19, pegamos um comprimento equivalente para tubos retos, entrando com o diâmetro da tubulação. O diâmetro dos tubos é de 280mm, como não temos este valor na tabela pegamos o valor logo acima, que será 300mm, sendo que para este valor e considerando um curva de raio longo temos um comprimento de tubos equivalente a 6,1m, o ℎ é obtido da mesma maneira que para tubos retos, assim será 1,4 o seu valor. ℎ =ℎ ℎ = 1,4.6,1 ℎ = 8,54 . . . Como teremos quatro curvas o valor acima determinado ser multiplicado por 4: ℎ = 8,54 . . 4 = 34,16 . . 3.12.5 Perda de carga em alargamentos ou estreitamento Vamos considerar que o ângulo desse estreitamento seja de 60º assim o fator K será 0,06: = 242,2 [ . .] 74 8,29 [ 242,2 . .] = 0,00117 . . = ℎ ℎ = . [ . .] = 0,06. 0,00117[ ℎ = 0,00007 . .] . 3.12.6 Perda de carga em tês Será utilizado um tê em nosso sistema. Dessa forma na tabela da figura 19 pegamos os metros lineares em que um tê equivale para o cálculo das perdas de carga. O ℎ será o mesmo utilizado em dutos retos, pois o diâmetro do duto do tê é igual. ℎê=ℎ . [ . .] ℎ ê = 1,4. 19[ . .] ℎ ê = 26,6[ . .] 3.12.7 Perdas de carga no sistema de coleta de ar, pela tela rotativa e pela passagem pelas aletas do radiador Como para essa chapa perfurada a área aberta é superior a 10 % da área total da chapa podemos desprezar a perda de carga neste ponto. Assim para a passagem do ar pela tela rotativa, pelo radiador e pela chapa perfurada no fundo do tanque graneleiro pode ser desprezado. ℎ =0 3.12.8 Perda de carga total do sistema Perda de carga total do sistema: ℎ ℎ = ℎ +ℎ +ℎ +ℎ +ℎ +ℎ ê+ℎ = 437,57 + 7,3 + 12,69 + 34,16 + 0,00007 + 26,6 + 0 75 ℎ = 518,32 . . 3.12.9 Potência do ventilador Pode se agora determinar a potência requerida pelo ventilador, considerando um rendimento de 60% para o mesmo: = = .ℎ 4500. 78,6.518,32 4500. 0,6 = 15,08 Utilizamos um software fornecido pela Otam para seleção de ventiladores, conforme figura 31, entramos com os valores da vazão e da pressão estática, calculada pelos cálculos de perda de carga teremos o seguinte especificações para o ventilador: Figura 31 – Dados do ventilador selecionado pelo software 76 Figura 32 – Curva de desempenho do ventilador As dimensões do ventilador estão expressas no anexo A: O ventilador que será usado será um ventilador centrifugo do fornecedor Otam, modelo LMS 450, sendo que este absorverá uma potência de 12 CV do motor da colheitadeira, conforme dimensionamento do software fornecido pela Otam para dimensionamento de ventiladores. 77 4 RESULTADOS ESPERADOS A reduções de custos durante a produção de grãos é uma tarefa procurada por todos os produtores rurais. Com esse intuito, a busca por alternativas que possam diminuir perdas durante a colheita, e reduzir gastos com processos de secagem, desenvolvemos este estudo, para proporcionar uma alternativa de utilização de energia disponível na própria colheitadeira e reduzir os gastos com secagem de grãos. Vimos que a colheita de grãos possui diversos fatores importantes para um bom processo e resultados após a colheita, onde um dos itens, talvez um dos mais importantes é a umidade de colheita do grão. A realização da colheita com a umidade ideal traz reduções nas perdas de grãos durante o processo de colheita e também proporciona um melhor aproveitamento do potencial de massa dos grãos. Conforme apresentado anteriormente, na cultura da soja a faixa ideal de colheita é de 17%, onde se tem a melhor condição de massa do grão e menores perdas durante a colheita. Porém a faixa de umidade para armazenar a soja esta entre 13% a 14%, dessa forma tem-se a necessidade de fazer um processo de secagem dos grãos antes de sua estocagem. Esse processo de secagem requer um percentual de energia, para elevar a temperatura do ar e remover a quantidade necessária de umidade dos grãos. Os pequenos produtores rurais dificilmente possuem sistemas de secagem e armazenagem em suas propriedas, dependendo assim de cooperativas ou comerciais de grãos para fazer a entrega do seu produto e armazenagem até a venda do mesmo. Dessa forma quando o produtor entrega o produto em uma unidade de beneficiamento, a mesma faz a verificação do percentual de umidade do grão e aplica um percentual de desconto. Esse percentual de desconto refere-se à taxa de água a ser evaporada do grão e mais um valor do custo de secagem que o produtor terá. Esse percentual de desconto pode variar de uma instituição para a outra. Pegamos por base os valores de desconto de uma cooperativa de nossa cidade, onde temos a seguintes faixas de desconto dependendo do percentual de umidade (Tabela 9): 78 Tabela 9 – Percentual de desconto de acordo com a umidade da soja Teor de umidade Percentual de desconto 17,5 % 5,8 % 17 % 5,2 % 16,5 % 4,6 % 16 % 4,1 % 15,5 % 3,5 % 15 % 2,9 % 14,5 % 1,7 % 14 % - Fonte: Departamento de grãos da Cotripal Agropecuária Cooperativa Vamos fazer uma análise dos dados acima: Se o produtor colher 100 sacas de soja com 15 % de umidade e entregar esse produto nessas condições ele terá um desconto de 2,9%, ou seja, o seu valor liquido de produto não será mais 100 sacas e sim 97,1. Transformando os valores acima para kg temos: 100 x 60 = 6000kg de soja entregues, serão pagos ao produtor apenas 5826 kg, ou seja ele ira perder 174 kg. Sabemos que após o processo de secagem o grão vai perder um percentual de peso. A umidade de armazenagem dessa instituição onde não tem descontos no produto é a partir de 14% de umidade. Se aplicarmos as equações de calculo do percentual de água contida nesses grãos vamos ter: = − 100 − = 15 − 14 . 100 100 − 14 . 100 = 1,163% Podemos ver que o percentual de diminuição do peso do grão é bem abaixo do valor descontado pela empresa. Temos uma diferença de 1,737%, sendo esse percentual a taxa cobrada pela empresa para cobrir os gastos recorrentes ao processo de secagem do grão. 79 Com o calculo da porcentagem de água nos grãos podemos determinar o peso de água a ser evaporado: = . 100 1,163 = 6000. 100 = 69,78 Podemos ver que em 6000 kg de grãos de soja o produtor esta perdendo 104,22kg de produto. Transformando esses valores para R$, considerando o preço médio de uma saca de soja de 60kg em R$45,00 o produtor deixa de ganhar em 6000 kg um valor de R$78,165. Olhando para esses valores podemos achar pouco significativo. Mas vamos mostrar que isso é bem mais expressivo do que parece. Pegando por exemplo uma pequena propriedade com 100 Hectares de área cultivada com soja e uma produtividade media de 50 sacas por hectare, esse produtor ira colher 5000 sacas de soja. Transformando para kg esse produtor colhe 300000 kg de soja em uma safra. Se ele colher toda a sua safra com um teor de umidade de 15% ele irá no final das contas deixar de ganhar 5211 kg o equivalente a 86,85 sacas de soja, ou então R$ 3.908,25 em uma safra de soja. O leitor pode pensar agora, mas o produtor pode deixar esse produto mais dias na lavoura até o percentual de umidade cair para 14% e dispensar o processo de secagem. Muito bem, isso é possível, mas se isso for praticado teremos uma perda da matéria seca da soja, ou seja uma diminuição na massa de grãos. Colhendo o grão na umidade de armazenagem, também temos um aumento na perda pelo sistema de trilha da colheitadeira, pois aumenta o percentual de grãos debulhados pela plataforma de corte, devido à abertura das vagens pelas batidas do molinete. Por esses motivos, é viável que o produtor colha o produto dentro do percentual de umidade recomendado pelo Ministério da Agricultura, ou perto disso. Com esse proposito provamos aqui que o sistema que estamos propondo se torna viável para a colheitadeira em questão, pois durante o período de safra em média uma colheitadeira colhe cerca de 5000 sacas de soja, assim teríamos um aumento no lucro de aproximadamente R$ 3.908,25 por ano. 80 O custo de investimento desse sistema não seria alto, a maior despesa seria com a instalação do ventilador, o qual ira custar R$ 5.800,00. Teríamos mais o custo com chapa e tubulações, onde aproximadamente o produtor ira gastar R$ 10.000,00. Dessa forma em 3 safras o investimento se paga. Vale lembrar que este estudo se refere exclusivamente para a cultura da soja, e tomando por base uma colheitadeira Massey Ferguson 5650, sendo possível adequações no projeto para ser utilizado em outros equipamentos e na colheita de outros produtos. O demonstrativo acima foi feito levando em consideração as umidades de colheita do grão em 15% e armazenagem de 14%. O dispositivo de secagem proposto pode ser utilizado em quaisquer outras faixas de secagem, porém os valores de secagem e percentuais de umidades finais serão modificados de acordo com os dados inseridos. Elaboramos a equação 18 para determinar a umidade final do grão considerando as características de vazão e temperatura usados em nossos cálculos: = 0,988 − 0,9901 Os valores contidos nesta equação são constantes calculadas em função dos parâmetros fixos do sistema. Nesta equação apenas precisamos entrar com o valor da umidade inicial( ) e assim vamos ter a umidade final do produto para qualquer faixa de umidade inicial. Por outro lado se analisarmos na questão prática, existe uma dificuldade muito grande em se controlar a umidade de colheita na cultura da soja, devido a mesma secar muito rapidamente durante o dia, variando até 2 pontos percentuais durante um dia de colheita. Analisando o percentual de umidade que será removido, podemos dizer que o mesmo será muito pequeno, e difícil de controlar o uso do equipamento. Certamente, para termos uma viabilidade pratica adequada, precisaríamos ter uma capacidade de remover um percentual de água maior, ou seja, reduzir ainda mais o teor de umidade. Se isso fosse possível o sistema seria muito em conta, principalmente nas culturas de Trigo e Milho, onde os percentuais de umidade dos grãos na colheita é bem mais elevado do que o da soja. 81 CONCLUSÃO Sistemas de secagem de grãos são utilizados há séculos pelos produtores rurais, para possibilitar a armazenagem de grãos de forma que os mesmos conservem suas características iniciais. No inicio da secagem de grãos este processo era realizado ao ar livre, onde os grãos eram dispostos em locais expostos ao sol e vento onde perdia água para o ambiente. Esse método até hoje é utilizado por alguns produtores. Como vimos, ao passar dos anos a necessidade de sistemas com maior capacidade de secagem, começou a fabricação dos primeiro secadores industriais. Estes secadores que começaram a ser fabricados e até hoje continuam em fabricação, porem com maiores capacidade de secagem, são movidos por combustíveis, principalmente lenha. A queima do combustível produz energia, energia essa responsável pela secagem do ar, que posteriormente faz a remoção de umidade de uma massa de grãos. Associando a secagem com a colheita dos grãos, temos uma importante fonte geradora de energia, na colheitadeira, que é o motor da mesma, onde grande parte da energia liberada pela queima do combustível é perdida em calor para o ambiente. Dessa forma, propomos a utilização desta energia, para diminuir a umidade do grão logo na sua colheita, proporcionando assim uma redução de gasto para o produtor com a secagem industrial. Como vimos o percentual de umidade removido por essa energia aproveitada do motor, é baixo, mas como essa energia será de qualquer forma perdida para o ambiente, teremos assim uma utilização para a mesma, além de reduzir a quantidade de energia para completar a secagem do grão antes de sua armazenagem. No demonstrativo de calculo, alcançamos uma redução de 0,85% do percentual de umidade de uma massa de grãos de soja. Se considerarmos um produtor rural que produza 300000 kg de soja em uma safra e este colher seu produto com um teor de umidade de 15%, ele terá uma economia de R$ 3.908,25 em uma safra de soja. Comparando este valor com um investimento de R$ 10.000,00 e aproximadamente 3 anos o produtor amortiza o valor do investimento. Assim conseguimos alcançar o objetivo inicial deste trabalho, de proporcionar uma alternativa de aproveitamento de uma energia desperdiçada ao meio ambiente, na redução da 82 umidade de uma massa de grãos durante o processo de colheita, proporcionado ao produtor um economia de dinheiro com processos de secagem industrial. Contudo esse trabalho, proporcionou o desenvolvimento teórico de um sistema de redução de umidade de grãos acoplado na colheitadeira, utilizando a energia desperdiçada pelo motor devido a sua ineficiência. Além disso foi desenvolvido todo um embasamento teórico sobre sistemas de secagem, aeração, e perdas de carga em sistemas de aeração. Conseguimos através do mesmo mostrar e comprovar o funcionamento do sistema proposto, onde que para sugestão de futuros trabalhos, propõem-se um estudo mais aprofundado para outras culturas, e assim possibilitar uma melhora na eficiência desse sistema. 83 REFERÊNCIAS BORTOLAIA, Luís Antônio. Mecânica dos Fluidos Industriais, Parte 1. Panambi: [S.n.], 2000. EFICIÊNCIA do Motor de Combustão Interna. <http://ecen.com/content/eee7/proenes.htm> Acesso em 28 set. 2011. GRUPOS Geradores. Disponível em: geradores_8.html> Acesso em 30 set. 2011. Disponível em: <http://www.joseclaudio.eng.br/grupos_ INCROPERA, Frank P.; DEWITT, David P. Fundamentos de Transferência de Calor e de Massa. 6.e.d. Rio de Janeiro: LTC-Livros Técnicos, 2008. MACINTYRE, Archibald Joseph. Ventilação Industrial e Controle da Poluição. 2.ed. Rio de Janeiro: LTC-Livros Técnicos, 1990. MARTINELI, Luiz Carlos. Máquinas Térmicas 1: Motores de Combustão Interna. Panambi: [S.n.], [S.d]. MASSA e Energia. Disponível em: <http://atomico.no.sapo.pt/08_06.html> Acesso em 02 out. 2011. MASSEY FERGUSSON. Manual de Instrução: MF5650. Santa Rosa, 1987. MOTOR de Combustão Interna. Disponível em: <http://www.if.ufrgs.br/~leila/motor.htm> Acesso em 27 set. 2011. OTAM Ventiladores. Disponível em: <http://www.otam.com.br/produtos_1.php> Acesso em 08 out. 2011. OTAM VENTILADORES. Ventiladores Centrífugos: Tipo Limit Load LMS. Porto Alegre, 2011. CATÁLAGO. PANAMBI, Prefeitura Municipal de. Plano de Saneamento Básico Municipal de Panambi. Panambi: NeoCorp, 2009. PERKINS. Disponível em: <http://www.perkins-br.com/distributors.asp> Acesso em 04 out. 2011. PONTEL, Régis Carpes. Escoamento de Ar em Sistemas de Aeração de Grãos: Estudo de Vazão de Ar, Perdas de Carga e Seleção de Ventiladores. Panambi: UNIJUI, 2007. Trabalho de Conclusão de Curso, Universidade Regional do Noroeste do Estado do Rio Grande do Sul, 2007. RURAL, Revista. Sujicultor: As Principais Características da Lavoura de Soja. Disponível em: <http://www.revistarural.com.br/Edicoes/2005/artigos/rev93_sujicultor.htm> Acesso em 30 set. 2011. 84 SISTEMA de Arrefecimento. Disponível em: <http://www.endurohp.eng.br/mecanica/ refrigeracao/refrigeracao.html> Acesso em 01 out. 2011. TAYLOR, Charles Fayette. Análise dos Motores de Combustão Interna, Volume 1. São Paulo: Edgard Blücher, 1971-1976. TAYLOR, Charles Fayette. Análise dos Motores de Combustão Interna, Volume 2. São Paulo: Edgard Blücher, 1971-1976. UMIDADE de Grãos. Disponível em: <http://www.ebah.com.br/content/ABAAAATSUAL/ umidade-graos> Acesso em 04 out. 2011. WEBER, Érico A. Armazenagem Agrícola. 2.ed. Guaíba: Agropecuária, 2001. WEBER, Érico A. Excelência em Beneficiamento e Armazenagem de Grãos. Canoas: Salles, 2005. 85 ANEXO A – Catalogo de Dimensões de Ventiladores 86