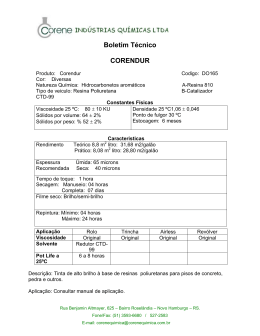

GRUPO TCHÊ QUÍMICA Polímeros - Poliuretanas Porto Alegre, RS www.tchequimica.com Versão 1.1 Sumário Introdução.................................................................. Fundamentação teórica.............................................. Aplicações.................................................................. Pesquisas recentes.................................................... Estrutura – propriedades............................................ - Estrutura molecular Síntese e caracterização............................................ - Preparação de isocianatos - Síntese de polióis e as poliaminas Reação dos isocianatos com álcoois e aminas......... Reação dos isocianatos com água e ac.carboxílicos Métodos sintéticos...................................................... - Técnicas one-shot and two-shot - Solvente-carregados, water-borne, e formulações sólidas de 100% - Sistemas um-e-dois- componentes Técnicas analíticas e testes físicos............................ - Análise Composicional - Análise Térmica Propriedades Mecânicas............................................ Referências Bibliográficas.......................................... Grupo Tchê Química 03 06 08 09 12 15 17 18 19 22 23 24 2 INTRODUÇÃO Uma uretana (também chamada de carbamato) é um composto que tem um grupo éster e um grupo amida ligados ao mesmo carbono. Uretanas podem ser preparadas através do tratamento de um isocianato com um álcool. O RN C O + ROH isocianato RNH álcool C OR uretana Poliuretanas são polímeros que contêm grupos uretanas. Uma das poliuretanas mais comuns é preparada pela polimerização do tolueno-2,6diisocianato e etilenoglicol segundo a reação abaixo: CH3 O C N N C O + HOCH2CH2OH etilenoglicol tolueno-2,6-diisocianato O O C NH O O CH3 CH3 NH C OCH2CH2O C NH NH C OCH2CH2O n poliuretana Um dos usos mais importantes das poliuretanas está na fabricação com propriedades elásticas como, por exemplo, a Lycra. Estes materiais são blocos de copolímeros nos quais alguns dos segmentos poliméricos são poliuretanas, poliésteres e poliamidas. Os blocos de poliuretanas são macios, segmentos Grupo Tchê Química 3 amorfos que tornam-se cristalinos e apresentam baixo ponto de fusão, quando comparados ao nylon, por exemplo. O isocianato básico através dos quais as poliuretanas são formadas, foi descoberto na Alemanha por volta da metade do século XVIII. Os trabalhos naquele país continuaram no decorrer do século XIX, bem como no século XX antes de os cientistas deste país estarem à parte da existência de possibilidades para este intermediário químico. Há uma longa lista de artigos, textos técnicos e patentes que retratam as rotas utilizadas por estes cientistas na produção de isocianatos. Pequenas notícias encontradas neste país para estes desenvolvimentos antes de 1940, quando um pequeno grupo de cientistas enxergaram uma possibilidade comercial deste material. Embora muitos dos detalhes não sejam totalmente claros ainda nos dias de hoje, provavelmente muito do desenvolvimento significativo foi descoberto enquanto investigações estavam tentando chegar em torno de alguma outra patente. Comercialmente, o desenvolvimento de poliuretanas coincide de perto com o desenvolvimento dos primeiros nylons. Muitas das grandes companhias estavam ocupadas tentando achar caminhos para chegar perto da primeira patente do nylon, então aqui provavelmente surge a primeira explicação para a primeira descoberta significante comercial em poliuretanas. As poliuretanas que a gente conhece hoje em dia formam uma variedade muito grande de polímeros contendo um grupo diisocianato. A estrutura destes polímeros mostra a repetição dos grupos uretana independente de quaisquer outros grupos que apareçam na estrutura. A grande de polímeros está relacionada com a grande variedade de outros grupos que podem aparecer ao longo com grupos uretanas na estrutura. Estes grupos adicionais causam propriedades finais completamente diferentes no polímero. Outros grupos que podem aparecer na estrutura são éster, éter, aromáticos, amina, etc, dentre os quais, é claro, grupos de hidrocarbonetos. A maneira em que estes grupos são postos juntos e estão reunidos irá determinar as diferentes propriedades físicas dos polímeros. Todos estes polímeros são, Grupo Tchê Química 4 portanto, agrupados juntos sobre o nome de poliuretanas, independente de o quanto se parecem um com o outro, simplesmente devido ao grupo comum uretana. O próprio produto final é geralmente chamado de uretana na indústria, independente de parecer com um elastômero, uma espuma, etc. Esta forma simplifica enormemente a classificação genérica, tendo em vista que possa ser muito difícil classificar corretamente os polímeros contendo muitos e derivados grupos. Outras classificações podem ser adotadas para estes polímeros, como policarbamatos, por exemplo, mas um número elevado de classificações só dificultaria a classificação de um polímero já complicado de nomear. A evolução comercial destes e outros polímeros tem tido um enorme auxílio do uso da espectrometria de infravermelho na identificação da estrutura final destes polímeros como eles são desenvolvidos e pelo uso de cromatografia gás-gel na determinação da estruturas completamente polimerizadas. Na Europa, companhias como a Bayer se empenharam muito no desenvolvimento e pesquisa destes polímeros. Hoje em dia, existem em torno de 10 grandes empresas engajadas na produção de diisocianatos básicos e outras 50 empresas produzindo uma grande variedade de materiais os quais reagem com o diisocianato. Alguns destes produtos servem meramente como etapa intermediária na cadeia, e através deles são finalmente produzidos os produtos finais, como pneus, espumas, sapatos, dentre outros. O desenvolvimento das uretanas foi muito intermitente até 1950, mas a partir daí o progresso nesse material passou a crescer a cada ano. O grande progresso tem sido notado durante os últimos três anos, tendo em vista que as indústrias “descobriram” grandes possibilidades rentáveis com esse grupo de polímeros. Trata-se de um material com custo moderado e com uma variedade de aplicações muito grande, dependendo apenas da imaginação do pesquisador. Provavelmente nenhum outro polímero ou grupo de polímeros possa ser usado em uma variedade de aplicações tão grande. Com a última tecnologia das uretanas disponível hoje em dia, é possível utilizar estes polímeros em aplicações e produtos nunca antes especulados. Grupo Tchê Química 5 Fundamentação Teórica As poliuretanas são uma classe de polímeros muito versáteis. Uma ampla variedade de materiais aliados a técnicas sintéticas adequadas permite à química da poliuretana produzir materiais úteis a muitas aplicações. As poliuretanas, mesmo apresentando limitações, é certo que nenhuma outra classe polímeros pode combinar sua versatilidade, utilidade, e desempenho coletivos. Os polímeros da uretana são formados pela reação dos poliisocianatos e dos polióis que formam a ligação química da uretana. Embora muitas poliuretanas contenham grupos da uretana e uréia, e conseqüentemente seriam mais corretamente denominados uréias da poliuretana, é comum designar tais polímeros sob o termo geral de poliuretanas. O poliól e ou a poliamina nestes polímeros compreende, na maioria das vezes, a maior parte da massa do componente, então os termos poliuretana, poliuretana/ uréia, e poliuréia referemse a ligação do grupo químico e não a toda a cadeia polimérica. Entretanto, são os grupos funcionais da uretana e da uréia que são os responsáveis pelas propriedades físicas mais importantes. A história das poliuretanas iniciou com o Otto Bayer em 1937 na Alemanha, I. G. Farben-industrie (companhia do predecessora da Bayer AG). Neste ano ocorreu a divulgação da primeira polimerização de adição do diisocianato para formar as poliuretanas e a poliuréias. A motivação principal para este trabalho foi o sucesso de Wallace Carothers em Du Pont em preparar poliamidas e poliésteres. A Bayer estava tentando encontrar uma rota para obter materiais similares sem infringir as patentes da Du Pont. Bayer utilizou as reações da adição conhecidas do grupo isocianato com álcoois e aminas para formar macromoléculas dos diisocianatos e dióis ou diaminas. Isto levou à preparação das poliuréias da diamina do hexametileno e do diisocianato do hexametileno (HDI), mas esses polímeros eram intratáveis e comprovadamente não poderiam ser utilizados para a preparação de fibras ou dos termoplásticos. Entretanto, a reação de HDI com glicóis, tais como 1,4 – butanodio,l conduziram a poliuretanas as quais encontrouse aplicações limitadas sob os names Perlon U para fibras, e Igamid U para Grupo Tchê Química 6 termoplásticos. Durante a década de 1940, uma linha de produtos novos foi produzida em I. G. Farben, incluindo poliisocianatos sob o nome Desmodur e polióis do poliéster sob o nome de Desmophen. Vários produtos como adesivos, espumas rígidas, elastômeros e revestimentos também foram projetados e testados em uma escala experimental mas não foram comercializados. Outras companhias da Inglaterra e dos Estados Unidos desenvolveram rapidamente produtos da uretana. Du Pont, já em 1939, possuía patentes na área de elastômeros e adesivos. ICI trabalhou nesta área, iniciando em 1941 o projeto de adesivos, elastômeros e revestimentos. O diisocianato do tolueno (TDI) rapidamente transformou-se no isocianato mais comum, especialmente para preparar espumas flexíveis, a qual transformar-se-ia na maior aplicação da uretana. A rota mais importante da produção dos isocianatos era e continua sendo a fosgenação direta de aminas primárias. Até 1950, as poliuretanas eram materiais caros para aplicações de alta performance. Nessa época, a produção comercial em grande escala de espuma flexível ocorria com Bayer AG que fornecia os materiais brutos e Hennecke AG o equipamento para o processamento. Estas espumas eram produzidas usando TDI e polióis do poliéster, e utilizadas como espuma para assentos, colchões, e indústrias de tapete. Seguindo o grande sucesso das espumas flexíveis da uretana uma grande variedade de isocianatos e polióis se tornou disponível a preços razoáveis e as poliuretanas ganharam maior atenção. Com o advento de reagentes de alta funcionalidade (tais como poliéteres e MDl "polimérico"), o interesse nas aplicações da espuma rígida cresceu, especialmente espuma rígida para isolação. Uma descoberta importante foi a conversão da água aos clorofluorocarbonos (CFCs, tal como CCl3F e CCl2F2) como agentes “blowing” na espuma de isolação. Os clorofluorocarbonos melhoraram o processamento, a performance da espuma e reduziram os custos. Foram usados extensivamente até que o Protocolo de Montreal de 1987 e o Ato do Ar Limpo de 1990 levaram ao desenvolvimento de sistemas da espuma não baseada nos CFCs. Atualmente, a espuma da uretana é preparada usando os hidroclorofluorocarbonos (HCFCs), hidrofluorocarbonos Grupo Tchê Química 7 (HFCs), e hidrocarbonetos, ou água como agentes “blowing”. Outro desenvolvimento importante foi a descoberta da espuma para isolação a partir da trimerização do isocianatos. Os elastômeros foram os primeiros materiais da uretana a serem desenvolvidos. Na Bayer, uma linha da borracha da uretana foi desenvolvida por volta de 1940 sob o de Vulkollan. Por volta de 1950, a B. F. Goodrich foi a primeiro a produzir comercialmente, com sucesso, as poliuretanas termoplásticas (TPUs) com sua linha de produto de Estane VC. Estes TPUs, em relação aos produzidos anteriormente, não necessitavam de pós-cura. Estes produtos podiam ser processados por métodos termoplásticos convencionais, tais como a extrusão e injeção. Atualmente, as TPUs são muito bem sucedidas e são usadas numa ampla variedade de aplicações, incluindo produtos automotivos, equipamentos para esportes, revestimento de ferramentas. Os revestimentos da poliuretana provaram ser apropriados para uma ampla variedade de substratos tais como o metal, madeira, etc. e para aplicações automotivas, construção e pavimentação. Aplicações A produção de espuma é a maior área de aplicação da poliuretana (PU) e representa cerca de 80% das vendas (por peso) no mundo. O termo espuma inclui uma ampla variedade de materiais e propriedades físicas, mas há três categorias gerais: rígida, semi-rígida, e flexível. Espumas rígidas são materiais não resistentes a elevada da força compressiva, usados principalmente para isolação e a sustentação estrutural. Podem ter condutividade térmica baixa quando projetados e processados corretamente. Por exemplo, os refrigeradores são feitos usando-se espuma rígida da PU que fornece isolação e sustentação estrutural. Outras aplicações incluem a espuma para isolação de casas e edifícios. A espuma flexível é usada em aplicações onde se exige elevado grau de elasticidade. Essencialmente todo o assento de espuma é baseado em uretana flexível, incluindo o mercado de móveis e automotivo. Grupo Tchê Química 8 A espuma semi-rígida está entre a espuma rígida e flexível no que se refere a elasticidade, absorção de energia e força de compressão, sendo assim usada em aplicações onde se requer esta combinação. Um exemplo é o estofamento para painéis e volantes automotivos, onde a flexibilidade e a absorção de energia oferecem um grau de proteção aos ocupantes. As poliuretanas podem produzir ainda adesivos, selantes, etc. excelentes. São bem sucedidas nestas áreas devido a sua flexibilidade em relação às propriedades físicas, técnicas de aplicação e sua habilidade em aderir fortemente a uma variedade de substratos. As poliuretanas termoplásticas podem ser empregadas onde quer que os termoplásticos sejam usados, utilizando o mesmo equipamento de processamento. TPUs são polímeros de alto peso molecular, lineares ou levemente crosslinked, mas diferem da maioria dos outros termoplásticos porque têm a vantagem da ligação de hidrogênio. Os gels da uretana e os elastômeros do ultramacios são um desenvolvimento mais recente. São preparados primeiramente reagindo-se polióis de alto peso molecular do poliéter com o isocianato (como reagente limitante). Estes elastômeros de baixa-dureza são usados em aplicações de assento tais como assentos de bicicleta, reforços em sapatos, e dispositivos ortopédicos. Pesquisas recentes Hidroclorofluorocarbonos, HFCs, e hidrocarbonetos (HCs) atualmente são os agentes “blowing” utilizados. A escolha do agente “blowing” a ser usado depende de muitos fatores, como custo, desempenho, regulamentos locais e nacionais, etc. A água é útil em muitas aplicações como um agente “blowing” químico (reage com isocianato formando CO2). Entretanto, para a produção de espuma rígida para isolação, a água não é preferencialmente usada devido à condutividade térmica e a permeabilidade relativamente elevadas do dióxido de carbono. Hidrocarbonetos, incluindo isômeros do pentano e do butano, são os melhores agentes “blowing” para espuma de isolação, pois oferecem pontos de ebulição apropriados, características de solubilidade, permeação baixa, condutividade térmica baixa comparada ao CO2 e baixo custo. O grande problema Grupo Tchê Química 9 é a alta inflamabilidade, assim a necessidade para equipamentos e instalações antiexplosão em grande escala de fabricação - para não mencionar formulações, técnicas, e novos produtos - pode fazer os custos da conversão da planta serem muito elevados. O dióxido de carbono líquido (CO2 supercrítico) é de grande interesse como um agente “blowing” físico, e seu uso está aumentando lentamente enquanto os obstáculos técnicos são superados. Por volta de 1990, descobriram-se determinados isocianatos que poderiam ser dispersados em água e serem reagidos, preferencialmente, com os polióis in situ usando condições apropriadas de catálise e de reação. Neste caso, a água serve somente como um portador e um redutor de viscosidade, permitindo ao isocianato - mistura reacional do poliól a ser aplicada convenientemente a um substrato - evaporar-se para deixar o produto curado. Esta metodologia é apropriada para aplicações onde a uretana é aplicada na seção transversal fina, permitindo evaporação rápida da água; caso contrário, a água pode dar forma a bolhas, especialmente se estiver em quantidade suficiente para reagir com o isocianato. Isto levou a uma nova tecnologia, “two-component”, de revestimentos waterborne da poliuretana, de adesivos, e de pastas. O uso de dispersões de poliuretana em água (PUDs) “one-component”, aumentou muito na última década. As aplicações médicas para poliuretanas, especialmente termoplásticos e elastômeros, são outra área de interesse intensivo atual. As uretanas podem ser biocompatíveis e apropriadas para aplicações em que haja contato com o sangue, como, por exemplo, em próteses, luvas, moldes do membro, etc. As poliuretanas podem ser projetada para serem bioduráveis, biocompatíveis, hemocompatíveis, e de modo que não traga nenhuma rejeição por parte dos órgãos e tecidos do corpo humano. Historicamente, o principal problema com elastômeros implantados da uretana foi o desenvolvimento de fissuras e rachaduras de superfície. Este “rachar do stress” é causado por reações bioquímicas na superfície e pode causar a perda das propriedades mecânicas e facilitar a coagulação do sangue. Outros problemas com as poliuretanas implantadas são a calcificação e a hidrólise. A probabilidade Grupo Tchê Química 10 para a calcificação depende da uretana específica usada, mas pode ser atenuada usando tratamentos de superfície. A hidrólise deve-se, em grande parte, ao poliol usado. Em algumas situações, isto pode ser desejável, como para os cateteres, onde a peça é “dura” para a inserção, mas amacia mais tarde para o conforto do paciente. As melhorias recentes foram feitas utilizando como alternativa polióis mais robustos em vez dos poliéteres tradicionais e poliésteres. Outra ramo de atividade recente é o desenvolvimento de hidrogels da uretana para bandagens. Estes gels são baseados em polióis hidrofílicos do óxido do poli(etileno) e podem ser hidratados e inchados com água. São usadas para limpeza de feridas, feridas crônicas que não cicatrizam, como úlceras e escara (causada por longa permanência na cama). Sua vantagem principal é que mantém a ferida úmida. Facilitam também a cicatrização sendo completamente permeáveis ao oxigênio. A reciclagem de materiais da uretana foi uma ação importante na última década. Isto ocorreu em conseqüência da crescente pressão para reciclagem em geral ou ao menos para demonstrar a reciclabilidade dos produtos. Um exemplo é o setor automotivo onde freqüentemente é necessário que os fornecedores forneçam evidência que seus materiais possam se reciclados. As poliuretanas podem ser recicladas por mais métodos do que qualquer outro polímero, embora isto seja parcialmente devido à grande variedade de tipos de produtos que podem ser produzidos. Há três categorias básicas para reciclagem da poliuretana: reciclagem mecânica, reciclagem química, e por incineração. Reciclagem mecânica é o método mais antigo para reutilização das uretanas. A reciclagem química envolve a degradação da uretana em “feedstocks” novos da poliuretana (tais como polióis e poliaminas) ou gases e óleos para o uso na produção de energia ou na produção de produtos químicos. Há diversos métodos de reciclagem como a glicólise, hidrólise, hidrogenação e pirólise. Existem vantagens e desvantagens para cada um. Muitos destes métodos requerem alta temperatura e pressão (pirólise e hidrogenação) e não operam eficientemente. A rota de reciclagem química mais adequada é a glicólise, onde a sucata granulada da uretana é aquecida na presença de um glicol a aproximadamente 200ºC. A terceira categoria de reciclagem da poliuretana é recuperação a geração de Grupo Tchê Química 11 energia (incineração), onde a sucata é queimada a energia gerada com a queima é utilizada. Estrutura – propriedades A compreensão profunda das estruturas relacionadas às propriedades são, talvez, o maior interesse para a formulação da uretana. Os objetivos de projetos materiais freqüentemente vão além das exigências de propriedades físicas e podem incluir também considerações de processamento como, por exemplo, as características de compatibilidade, reatividade, viscosidade, lustro da superfície, facilidade de misturar, aparência, transparência, cor, estabilidade, e custo. Um produto da uretana pode ser constituído por muitos componentes e isocianatos, polióis, extensores de cadeia, catalisadores e outros aditivos, devendo cada ser um ser selecionado com cuidado. Estrutura molecular Há diversas maneiras para classificar os isocianatos, mas a mais amplamente usada é em aromático e alifático. Primeiramente, sua aromaticidade causa aos materiais baseados nestes a capacidade de absorver radiação ultravioleta (UV). Isto provoca reações oxidativas laterais numerosas, especialmente na presença de oxigênio e água atmosféricos. Estas reações da oxidação conferem alterações de cor e/ou descoloração, dependendo da extensão da reação. A descoloração é indesejável na maioria de aplicações, tais como em espumas e elastômeros, mas geralmente não afeta as propriedades físicas, a menos que a extensão da oxidação for muito extensa. Em aplicações de revestimento, esta sensibilidade à luz é crítica e pode causar não somente a descoloração, mas também a perda do lustro de superfície e muitos outros problemas. A sensibilidade à luz é mais importante em revestimentos e aplicações "de seção transversal" finas, pois a radiação UV pode penetrar numa porcentagem maior da espessura dos materiais, afetando não somente a superfície, mas a maior parte das propriedades do material, causando rachaduras e descascamentos. É importante notar que, embora as uretanas alifáticas sejam Grupo Tchê Química 12 muito menos sensíveis à luz do que as formulações aromáticas são ainda suscetíveis à degradação UV-induzida. A segunda característica dos isocianatos aromáticos é que são muito mais reativos do que os alifáticos devido a deslocalização dos elétrons no anel aromático. Com poucas exceções, o isocianato alifático é mais caro e muito menos reativo sendo usados somente em situações como em revestimentos, películas e outros materiais que não serão expostos à luz (especialmente luz solar). A funcionalidade do Isocianato e a estrutura do isômero influenciam também as propriedades físicas e a reatividade. A funcionalidade do isocianato desempenha também um papel importante no projeto da formulação, ou seja, contribuem para um “crosslinking”, conduzindo, por exemplo, a uma dureza, rigidez, e resistência mais elevadas. Naturalmente, demasiado “crosslinking” pode ser prejudicial. Há situações em que a combinação de isocianatos como, por exemplo, quando MDI ou TDI são reagidos com polióis difuncionais de alto peso molecular, forma prepolímeros usados para moldar o elastômero pelo método do prepolímero. Devido a seu peso molecular, os prepolímeros podem ser de uma viscosidade muito mais elevada do que os isocianatos iniciais, e alguns são sólidos a temperatura ambiente. Os prepolímeros requerem, freqüentemente, altas temperaturas de processamento (80 - 100ºC) para liquidificar e ou reduzir a viscosidade, assim produtos preparados através desta técnica são conhecidos também como método de prepolímero hot-cast. Outro componente importante na composição da uretana é o poliól. Este produto traz muitas contribuições ao polímero final, incluindo flexibilidade, maciez, propriedades a baixa temperatura, e características de processamento. Os polióis mais comumente usados para preparar uretanas são os preparados a partir de poliéteres feitos do óxido do etileno (EO), óxido de propileno (PO) e o tetrahidrofurano referentes as os éteres C2, C3, e C4, respectivamente. Os polióis do poliéter são predominantes nas uretanas, pois estão disponíveis em ampla escala de peso molecular, viscosidade, funcionalidade, e composição. Os poliéteres podem ter as temperaturas de transição vítrea (Tg) muito baixas devido Grupo Tchê Química 13 à cadeia etérica flexível, e isto beneficia as propriedades e a flexibilidade à baixa temperatura da uretana resultante. São também mais baratos do que outros tipos de poliól. Os polióis do éter C3 são comuns, pois são menos hidrofílicos/higroscópicos do que os éteres C2. Os polióis C3 conferem também propriedades físicas boas e são usados geralmente em quase todas as áreas da tecnologia da uretana. Entretanto, quando desempenho dinâmico maior é necessário, o polióxido tetrametileno, (poliéteres C4) são empregados freqüentemente. Embora os éteres C4 tendam a ser mais caros, contribuem à separação da fase e ao melhor desenvolvimento da morfologia do polímero, onde custos mais elevado são tolerados. Os poliéteres C3 e C4 são conhecidos pela sua resistência a solventes, a álcalis e estabilidade hidrolítica. Entretanto, são relativamente sensíveis à radiação UV e não são a melhor escolha para aplicações expostas ao ar ambiente. Os poliésteres são uma outra classe importante dos polióis. Existem muitos tipos de poliésteres. São baseados no ácido adípico e etilenoglicol (adipatos do etileno) ou butanodiol 1.4- (adipatos do butileno). Os poliésteres, devido aos grupos polares carbonila, contribuem para aumentar às forças intermoleculares e propriedades físicas como a resistência ao impacto. São utilizados também pela sua estabilidade frente ao solvente, resistência a ácidos e estabilidade à luz. A estabilidade hidrolítica relativamente baixa é uma de suas desvantagens, e é degradável em álcalis. Os poliésteres tendem a ser mais caros do que os éteres C3 e C2, principalmente devido aos custos mais elevados do material bruto. Os polióis acrílicos são usados geralmente em formulações de revestimentos. São feitos dos monômeros acrílicos do acrilato, juntamente com o estireno como modificador de tg (e porque são mais baratos). A composição e a estrutura dos materiais brutos apresentados aqui compreendem somente a parte da configuração molecular de polímeros do uretana. O poliól dá forma ao segmento denominado macio da cadeia, enquanto o isocianato e o extensor da cadeia dão forma ao segmento rígido. Grupo Tchê Química 14 Na técnica one-shot, o isocianato, o extensor de cadeia, polióis e os aditivos são todos misturados ao mesmo tempo e o material é derramado no molde (ou processado de outra maneira). O isocianato está, conseqüentemente, livre para reagir com qualquer outro composto do sistema. As diversas moléculas na formulação, tal como polióis e extensores de cadeia, têm reatividades diferentes e algumas podem reagir preferencialmente com o isocianato. O método do prepolímero envolve uma seqüência diferente de reações. Primeiramente, um diisocianato reage com um diól de alto peso molecular para formar um prepolímero com baixa concentração da terminação NCO. O prepolímero reage então com um extensor de cadeia para produzir o polímero final. O prepolímero é sintetizado numa reação separada antes de formar o polímero final, este método é denominado two-shot. Na da extensão da cadeia, os grupos restantes do NCO são reagidos, criando segmentos duros uniformes de um extensor de cadeia e duas unidades de isocianato. Isto, por sua vez, tende a resultar em blocos duros de tamanho relativamente pequeno e uniforme. Comparado ao método one-shot, os segmentos duros são relativamente curtos e numerosos. Esta regularidade molecular resulta nos materiais em propriedades físicas melhores. Usando os mesmos reagentes, nas mesmas razões molares, materiais diferentes podem ser sintetizados através destas técnicas. Sabe-se que elastômeros baseados em prepolímeros, fibras, e termoplásticos apresentam excelentes propriedades dinâmicas, resistência ao corte, etc. Síntese e Caracterização Preparação de isocianatos Isocianatos são preparados em grande escala por fosgenação direta de aminas primárias. Neste processo, a amina (como, por exemplo, diamina do tolueno, TDA) é dissolvida num solvente adequado e então tratada com fosgênio em excesso. Esta reação exotérmica produz uma pasta parcialmente solúvel de Grupo Tchê Química 15 cloreto carbamil, sendo chamada fosgenação fria, pois não é necessário aquecimento para que a mesma ocorra. Na segunda etapa, chamada de fosgenação à quente, a mistura reacional é aquecida, decompondo o cloreto carbamil e o sal da amina para gerar o isocianato e amina livre. Um grande excesso de fosgênio é necessário para minimizar a formação de produtos secundários da uréia. O solvente, o fosgênio, e o produto da primeira etapa são todos recolhidos e reciclados. Há diversas outras rotas sintéticas para isocianatos, algumas destas sem usar fosgênio. Síntese de polióis e as poliaminas Os polióis e as poliaminas são os co-reagentes mais importantes para isocianatos. Como mencionado anteriormente, as duas classes mais comuns de polióis usados na preparação das uretanas são os poliéteres e os poliésteres. Os polióis do poliéter são sintetizados através da polimerização de abertura do anel dos óxidos de etileno e propileno. Devido a sua higroscopicidade, os polióis baseados em etileno (éteres C2) são raramente usados. Óxido do propileno (éteres C3) são mais comuns, devido à baixa reatividade de suas hidroxilas secundárias. Os grupos finais primários resultantes (OH) são mais reativos para os isocianatos, reduzindo a quantidade de catalisadores. O iniciador da polimerização é gerado pela neutralização parcial do KOH com o produto de partida (glicerina ou propilenoglicol), a funcionalidade do OH determina a funcionalidade do produto final. O óxido do propileno é oligomerizado primeiramente, seguido pelo óxido do etileno. Re-acidificação seguida por filtração e secagem dá o produto final. Os pesos moleculares para polióis convencionais variam de aproximadamente 6000 g/mol. Nesta rota sintética tradicional, uma reação secundária comum é terminação cadeia através da abstração do próton. Isto limita o aumento do peso molecular, aumenta o polidispersão e gera os alil alcóxidos que iniciam a polimerização para produzir oligômeros monóis com grupos finais insaturados. Isto é muito importante para dióis de alto peso moleculares usados em elastômeros porque as espécies resultantes do monol Grupo Tchê Química 16 agem como os terminadores da polimerização e podem impedir propriedades físicas finais. Além disso, grupos funcionais com dupla-ligação podem submeterse a reações indesejadas, como a degradação por ozonólise e fotodecomposição. Isto conduziu ao desenvolvimento de novos sistemas catalíticos e tecnologias de processamento para a produção de “ultralow-monol” polióis do poliéter. Polióis do polióxido de tetrametileno é uma classe especial de poliéteres sintetizados através da abertura do anel do tetrahidrofurano via catálise ácida. Embora menos suscetível a reações secundárias, a síntese destes éteres C4 é menos flexível em termos de composição e estrutura do produto. Devido a esta rota sintética, somente os glicóis bi-funcionais estão disponíveis e os copolímeros não estão prontamente disponíveis. Os pesos moleculares dos glicóis C4 comerciais variam até aproximadamente 3000 g/mol. Polióis do poliéster são preparados pela polimerização da condensação de ácidos carboxílicos e dióis. Um excesso do diol assegura a formação do produto funcional OH, minimizando a possibilidade de grupos residuais ácidos que reagem com os isocianatos para gerar o CO2 e agir como inibidores em reações catalisadas da uretana. Os reagentes são aquecidos a 200 - 230ºC sob vácuo para remover o produto da água e terminar a reação. Os co-reagentes mais comuns incluem ácido adípico, anidrido ftálico, etilenoglicol, butilenoglicol e hexanoglicol. A alta funcionalidade é conseguida adicionando-se um álcool polifuncional, tal como o propano trimetiol (TMP). Reação dos isocianatos com álcoois e aminas As reações mais importantes do isocianato são aquelas com hidroxil e compostos que contenham amina para formar uretanas e uréias, respectivamente. A reatividade diminui para álcoois primários, secundários e terciários, nessa ordem, devido ao aumento do volume estérico. Os catalisadores e/ou as temperaturas elevadas são geralmente requeridas para completar as reações de Grupo Tchê Química 17 NCO-OH. Os catalisadores mais comuns são ácidos e bases de Lewis, em especial compostos Sn+4 e Sn+2, e aminas terciárias. Aminas primárias e secundárias reagem com isocianatos sem a necessidade de adição de catalisador, devido a sua nucleofilicidade inerente. Com compostos hidroxil, as aminas aromáticas são mais lentas do que as alifáticas devido a deslocalização dos elétrons. Grupos de elétrons-retirantes nas posições orto ou para na amina aromática reduzem a nucleofilicidade. As aminas primárias são geralmente mais reativas do que aminas secundárias. Isto permite um elevado grau de controle sobre a reatividade das aminas com isocianatos e podem ser utilizadas para projetar formulações com características de processamento específicas. Reação de isocianatos com água e ácidos carboxílicos Isocianatos reagem com água para formar a correspondente amina primária e dióxido de carbono. A amina formada reagirá com todo o isocianato disponível para formar uma ligação da uréia. Esta reação pode ter muitas finalidades. Um exemplo é o uso da água como agente blowing nas formulações para produzir espuma. Tal agente blowing para espuma está transformando-se no mais comum devido à pressão crescente em reduzir o uso de agentes blowing halogenados tradicionais. A água está sendo usada freqüentemente como um agente coblowing na preparação de espuma flexível devido ao fato dos grupos da uréia gerados ajudarem a aumentar a dureza do produto. De outro modo, esta reação pode ser um inconveniente, como em elastômeros e revestimentos, onde as bolhas do CO2 podem causar defeitos de superfície e prejudicar as propriedades mecânicas. A reação NCO - H2O é catalisada por muitas aminas terciárias que são chamadas de catalisadores blowing. Os isocianatos reagem com ácidos carboxílicos formando amidas, uréias, anidridos, e dióxido de carbono, dependendo das condições reacionais e da estrutura dos reagentes. Isocianatos alifáticos produzem diretamente amidas. Os isocianatos aromáticos tendem a reagir com os ácidos carboxílicos para formar Grupo Tchê Química 18 anidridos e uréias, a temperaturas elevadas (160ºC). Na prática, a reação do isocianato com ácido carboxílico é raramente utilizada, mas pode ser uma reação secundária não desejada resultante da funcionalidade residual de CO2H em polióis do poliéster. Métodos sintéticos Técnicas One-and two-shot A síntese e aplicação das uretanas podem geralmente ser dividida em duas categorias: One-and two-shot técnicas. A maior diferença entre elas é a seqüência de adição do material puro. O método de duas etapas envolve a pré-reação do diisocianato puro com um diol de alto peso molecular (PM - 2000 - 4000) para formar um produto intermediário. Este produto é chamado pré-polímero, e esta técnica é também conhecida como método do pré-polímero. O pré-polímero contém relativamente poucos grupos NCO, geralmente cerca de 3% a aproximadamente 10% do peso. Tais produtos com baixo índice percentual de NCO são chamados também prepolímeros “cheios” para distingui-los dos quaseprepolímeros (10-20% NCO), dos isocianatos modificados (20-28% NCO), e dos isocianatos não-modificados (mais que 28% NCO). Comparado a outros produtos do isocianato, os pré-polímeros apresentam geralmente peso molecular e viscosidade mais elevados. Alguns pré-polímeros, especialmente aqueles baseados em polióis do poliéster, são sólidos a temperatura ambiente. Por causa disto, os pré-polímeros são aquecidos durante o processamento, à aproximadamente 800 ºC. O aquecimento é necessário não somente para fundir o pré-polímero e ou reduzir a viscosidade, mas para obter propriedades físicas desejadas ao produto final. Isto é importante para elastômeros moldados onde o rígido controle do reagente, do molde, e das temperaturas de cura pode ser vital. No isocianato técnica one-shot, o poliol e todos os demais reagentes são misturados numa única etapa para formar o material final. Não há pré-polímero intermediário, embora os isocianatos modificados sejam usados freqüentemente. Comparado aos sistemas de pré-polímero, a one-shot geralmente apresenta Grupo Tchê Química 19 viscosidade mais baixa, processamento a temperaturas mais baixas e reagem em razões de volume mais baixas (freqüentemente 1:1). Os isocianatos de índice relativamente elevado de NCO são usados materiais puros e não requerem as mesmas especificações que os pré-polímeros. Estes fatos fazem com que os processos one-shot sejam preferencialmente usados e também porque a maioria dos materiais da uretana é produzido usando esta técnica. Há um outro método, denominado técnica do quasi-pre-polímero, que é similar ao processo do “full” pré-polímero, mas utiliza isocianatos pré-reagidos na escala de 10 - 20% NCO. Isto facilita o processamento, comparado aos sistemas do full-pre-polímero, requer temperaturas mais baixas e relações de volume da ordem de 4: 1 a quase 1: 1 (poliol/ isocianato). O full pré-polímero, quasi-pré-polímero, e as técnicas de one-.shot podem parecer ser semelhantes, mas cada uma têm um papel importante em exigências de equipamento e propriedades físicas. O método do full pré-polímero, por exemplo, é o processo usado para fazer elastômeros de alta performance em propriedades dinâmicas, tais como amortecedores e buchas industriais. Os quasepré-polímeros são usados em aplicações menos exigentes como solas de sapato, adesivos, etc. Os one-shot incluem a maior parte das espumas e elastômeros. Solvente-carregados, water-borne, e formulações sólidas de 100%. Quase todos os materiais da uretana sintetizados sem o uso dos solventes ou água, como diluentes ou portadores, são chamados sólidos de 100%. Há muitos produtos, entretanto, que utilizam solventes ou água, e estes são sabidos como sistemas solvente-carregados e água-carregados, respectivamente. Antigamente, muitos revestimentos, adesivos, e pastas foram formulados usando um solvente para reduzir a viscosidade e/ou facilitar a aplicação. Entretanto, o uso de solventes voláteis tem sido reduzido em favor da água e existem, atualmente, muitos revestimentos aquosos, adesivos, e materiais puros associados. Os materiais puros hidrofílicos capazes de serem dispersos na água são chamados Grupo Tchê Química 20 água-reducíveis, ou seja, são suficientemente hidrofílicos para serem emulsionados prontamente na água para formar dispersões coloidais estáveis. Sistemas um-e-dois- componentes A maioria das formulações da poliuretana são sistemas do doiscomponentes. Isto significa que são preparados a partir de dois constituintes básicos que são misturados e reagem para formar o polímero final. Os dois componentes são um isocianato (ou mistura de isocianato) e um poliol (ou mistura do poliol). O isocianato é denominado freqüentemente como lado de “A" e o poliol lado “B". Em casos especiais, as uretanas podem ser formuladas como sistemas do um-componente onde há somente um constituinte pronto par uso que é curado por aquecimento, por exposição ao ar ambiente, ou por algum outro método. Estes são conhecidos também como produtos one-pack. Os materiais referentes a esta tecnologia são revestimentos, adesivos, vedadores, e são aplicados geralmente na seção transversal fina, reservando uma área de superfície elevada de modo que a água, o solvente, ou os produtos temporários possam escapar da matriz do polímero após a cura. Há diversos tipos de formulações do um-componente, incluindo isocianatos umidade-curados, dispersões aquosas da poliuretana, óleos, etc. Isocianatos umidade-curados são geralmente usados em revestimentos, adesivos, vedações. Reagem com os grupos livres do NCO ao ar atmosférico para formar aminas e, subseqüentemente, as ligações preliminares da uréia. A reação de NCO - H2O forma CO2, mas a aplicação deve permitir a liberação deste gás. Para revestimentos finos, adesivos, etc. o CO2 pode escapar sem criar bolhas. As vedações, entretanto, são aplicadas geralmente numa seção transversal maior, assim a liberação do gás é mais difícil. Nos pré-polímeros de baixa percentagem de NCO, aproximadamente 3% são usados em formulações de vedações e assim o dióxido de carbono pode ser absorvido pela matriz do polímero e lentamente Grupo Tchê Química 21 volatilizado. Comercialmente, adiciona-se óxido de cálcio pulverizado (cal) para absorver o CO2 e impedir a formação de bolhas. Técnicas analíticas e testes físicos Análise Composicional A química das poliuretanas é muito bem compreendida, assim como a conformação da composição e estrutura molecular não é geralmente de grande importância. É ocasionalmente desejável determinar a composição (formulação) de um material ou verificar o peso molecular de um produto, índice livre de isocianato, etc. Primeiramente deve-se determinar se o polímero é termoplástico ou termoset. Polímero termoplástico ramificado ou linear será geralmente solúvel num solvente apropriado. Os termosets insolúveis, entretanto, devem ser degradados e os produtos solubilizados serem caracterizados individualmente para executar análise completa da formulação. Exemplos de técnicas analíticas incluem a ressonância magnética nuclear, cromatografia de permeação em gel, cromatografia de gás (freqüentemente em combinação com a espectroscopia de massa), cromatografia líquida, e a espectroscopia de infravermelho. Análise Térmica Análises térmicas e termo-mecânicas são muito importantes para determinar a faixa temperatura de uso dos materiais poliméricos, assim como verificar como se comportam entre os extremos de temperatura. Uma técnica térmica especial útil para poliuretanas é a análise mecânica dinâmica. Usa-se para estudar as propriedades visco-elásticas dinâmicas e mede a habilidade de armazenar e dissipar energia. É também um método sensível para determinar a transição vítrea (Tg), O coeficiente da expansão térmica linear (CLTE) é determinado nas aplicações onde a expansão térmica e a contração são Grupo Tchê Química 22 considerações importantes. Análise termogravimétrica (TGA) e a calorimetria de exploração diferencial são também do uso ocasional, especial para elastômeros. Propriedades Mecânicas A determinação das propriedades mecânicas de um polímero curado serve para caracterizar suas características macroscópicas tais como a flexibilidade e a dureza. O uso de métodos padrões da sociedade americana para teste de materiais (ASTM) e a organização de padrões internacional (ISO) permite a comparação direta com outros materiais. Grupo Tchê Química 23 REFERÊNCIAS BIBLIOGRÁFICAS • COLEMAN, Michael M. PAINTER, Paul C. Fundamentals of Polymer Science. New York, 2nd Ed. 1998, 478p. • ROGERS, Martin E; LONG, Timothy E. Synthetic Methods in StepGrowth Polymers, New Jersey, Wiley Interscience, 2003. 605p. • SOLOMONS, T.W.Graham; FRYHLE, Craig B.Organic Chemistry. New York, Von Hoffmann Press, 7th edition, 2000. 1258p. • BRUICE, Paula Yurkanis. Organic Chemistry. New Jersey, Prentice Hall, 3rd edition, 2001. 1247p. • BOYD, Robert N; MORRISON, Robert T. Química Orgânica. São Paulo, Fundação Calouste Gulbenkian, 13a.ed, 1996. 1507p. • ALLINGER, Norman L. Química Orgânica. Rio de Janeiro, LTC, 2a.ed, 1976. 961p. Grupo Tchê Química 24

Baixar