UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE

CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA

ELÉTRICA

VIABILIDADE DA UTILIZAÇÃO DE MÁQUINAS DE

INDUÇÃO CONVENCIONAIS COMO MOTORES SEM

MANCAIS MECÂNICOS

VALCÍ FERREIRA VICTOR

Natal, RN – Brasil

Novembro / 2012

UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE

CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA

ELÉTRICA

VIABILIDADE DA UTILIZAÇÃO DE MÁQUINAS DE

INDUÇÃO CONVENCIONAIS COMO MOTORES SEM

MANCAIS MECÂNICOS

VALCÍ FERREIRA VICTOR

Orientador: Prof. Dr. Sc. Andrés Ortiz Salazar – UFRN – CT – DCA.

Tese de Doutorado submetida ao corpo docente da

Coordenação do Programa de Pós-Graduação em

Engenharia Elétrica da UFRN como parte integrante

dos requisitos para obtenção do título de Doutor em

Ciências da Engenharia Elétrica.

Natal, RN – Brasil

Novembro / 2012

ii

Seção de Informação e Referência

Catalogação da Publicação na Fonte. UFRN / Biblioteca Central Zila Mamede

Victor, Valcí Ferreira

Viabilidade da utilização de máquinas de indução convencionais como motores

sem mancais mecânicos / Valcí Ferreira Victor. – Natal, RN, 2012.

141 f. : il.

Orientador: Andrés Ortiz Salazar.

Tese (doutorado) – Universidade Federal do Rio Grande do Norte. Centro de

Tecnologia. Programa de Pós-Graduação em Engenharia Elétrica.

1. DSP – Tese. 2. Elementos Finitos – Tese. 3. Enrolamento Dividido – Tese. 4.

Motor de Indução Convencional – Tese. 5. Motor-mancal. 6. Rotor Gaiola de

Esquilo. I. Salazar, Andrés Ortiz. II. Universidade Federal do Rio Grande do Norte.

III. Título.

RN/UF/BCZM

CDU 621.313

À minha Ida, aos

meus, Rafael e

Karine.

iv

Agradecimentos

À Deus pela vida;

Ao Professor Andrés Ortiz Salazar, pessoa de valor inestimável;

Ao colega João Coelho de Sousa Filho, amigo da eletrônica;

Aos colegas Luciano e Soares pela companhia ao caminhar nos passos do Coelho, trabalho de

muitas mãos;

Ao colega José Álvaro pelas colaborações durante esses cinco anos;

Aos colegas Álvaro e Gabriel pelas colaborações com o DSP;

À Professora Ana Catarina, pela colaboração na elegância do texto deste trabalho;

À Professora Sylmara Barreira, pela colaboração com o idioma inglês;

À minha Gê, meu Rafael, minha Karine, por me amarem tanto;

À minha mãe, meu abrigo enquanto distante da minha família;

Ao IFTO, pelos incentivos aos servidores nas diversas áreas de pesquisas;

Ao CNPq, CAPES, e PPgEE pelo apoio Financeiro;

Aos que de alguma forma contribuíram à consecução deste trabalho.

v

Sumário

Lista de Figuras e Tabelas

x

Lista de Símbolos

xiv

Resumo

xviii

Abstract

xix

Capítulo 1 – Motores sem Mancais Mecânicos

1

1.1. Introdução

1

1.2. Motores sem Mancais Mecânicos

2

1.3. Motores-mancais de Indução

5

1.4. Justificativas e Objetivos

6

1.5. Sumário

7

Capítulo 2 – Forças Radiais nos Motores-Mancais de Indução

8

2.1. Introdução

8

2.2. Geração de Forças em Motores de Indução

9

2.3. Motor-Mancal Radial de Indução Tipo Duplo Enrolamento

12

2.4. Motor-Mancal Radial de Indução Tipo Enrolamento Dividido

13

2.5. Motores-Mancais Radiais de Indução – Tipos de Rotores

15

2.6. Simulação de Forças Radiais para Motor-Mancal Radial de Indução

19

2.7. Conclusões

20

Capítulo 3 – Modelo do Motor-mancal de Indução do Tipo

Enrolamento Dividido

vi

21

3.1. Introdução

21

3.2. Modelo da Máquina

21

3.2.1. Correntes do Rotor e Estator

22

3.2.2. Equações de Torque

23

3.2.3. Equações das Correntes de Magnetização

23

3.3. Modelo da Posição Radial

25

3.3.1. Modelo da posição para uma direção

25

3.3.2. Modelo da posição para três direções

28

3.4. Simulação de Forças Radiais para o Modelo

35

3.5. Conclusões

38

Capítulo 4 – Características do Motor de Indução para Aplicação

Motor-Mancal

39

4.1. Introdução

39

4.2. Tipos de Motores de Indução

40

4.3. Tipos de Alimentação

40

4.4. Tipos de Rotores

46

4.5. Modos de Operação

47

4.5.1. Motor monofásico

47

4.5.2. Motores trifásicos

50

4.5.2.1. Número e formação de polos no estator

50

4.5.2.2. Ligação do enrolamento dos motores de indução

52

4.6. Conclusões

57

Capítulo 5 – Implementação do Sistema Motor-mancal

vii

60

5.1. Introdução

60

5.2. O Motor-Mancal de Indução

61

5.3. Inversores de Frequência

66

5.4. Interface DSP/IGBT’s

67

5.5. Conversor CC – CA

68

5.6. Interface / Sensores de Corrente

68

5.7. Interface / Sensores de Posição

70

5.8. Descrição do Módulo eZdspTMF281®

73

5.8.1. Etapas para realização do controle de posição

75

5.8.2. Etapas para realização do controle de posição

75

5.8.3. Descrição do sistema de controle

75

5.8.4. Considerações sobre os controladores do sistema

76

5.8.4.1. Controlador de posição

76

5.8.4.2. Controlador de corrente

79

5.8.4.3. Operação dos controladores em cascata

80

5.9. Conclusões

82

Capítulo 6 – Resultados Experimentais

84

6.1. Introdução

84

6.2. Controladores de Correntes

84

6.3. Controlador de Posição Radial

86

6.3.1. Resultados da operação do motor-mancal

88

6.3.1.1. Operação motor-mancal – 60 Hz

89

6.3.1.2. Operação motor-mancal – 75 Hz

92

6.3.1.3. Operação motor-mancal – 30 Hz

94

6.3.1.4. Operação motor-mancal – 20 Hz

95

viii

6.4. Conclusões

96

Capítulo 7 – Conclusões Finais e Perspectivas Futuras

98

7.1. Conclusões Finais

98

7.2. Perspectivas de Trabalhos Futuros

99

Apêndice A. Determinação dos Parâmetros do Motor de Indução

100

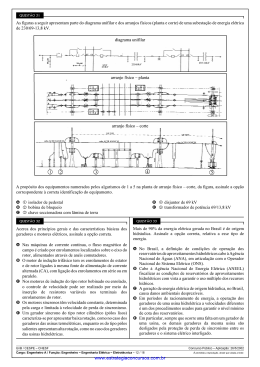

Apêndice B. Diagrama de Circuitos das Interfaces

106

B.1. Circuitos das Interfaces de Corrente

106

B.2. Circuitos das Interfaces de Posição

106

B.3. Circuitos das Interfaces DSP/IGBT

106

Apêndice C. Listagem do Programa de Controle

107

Apêndice D. Referências dos Trabalhos Publicados

119

Referências Bibliográficas

120

ix

Listas de Figuras e Tabelas

Figura

Página

1.1

Diagrama esquemático do mancal magnético

3

1.2

Máquina com mancais magnéticos

3

1.3

Motor-mancal

4

2.1

Graus de liberdade do rotor

8

2.2

Estrutura para suspensão magnética: (a) com dois graus de liberdade; (b) com

cinco graus de liberdade

8

2.3

Forças de Maxwell e de Lorentz em um motor-mancal

10

2.4

Forças de Maxwell para corrente com frequência 60 Hz

11

2.5

Representação esquemática do fluxo magnético para um par de bobinas no

estator, máquina de quatro pólos

11

2.6

Motor-mancal do tipo duplo enrolamento – geração de força radial: (a) sentido

positivo do eixo x; (b) sentido negativo do eixo x

13

2.7

Motor-mancal do tipo enrolamento dividido – geração de força radial: (a)

sentido positivo do eixo x; (b) sentido negativo do eixo x

14

2.8

Rotores de motores-mancais: (a) Rotor gaiola de esquilo; (b) Rotor 4-polos

15

2.9

Curvas torque x velocidade motor-mancal 3.7 HP, 4-polos, 1715 RPM, com

rotor gaiola de esquilo e rotor com estrutura 4-polos

16

2.10 Sentido das correntes: (a) Estator – campo i4-polos; (b) Rotor 4-polos, i4-polos

induzidas

17

2.11 Sentido das correntes: (a) Estator – campo i2-polos; (b) Rotor 4-polos, i2-polos

induzidas

17

2.12 Sentido das correntes: (a) Estator – campo i4-polos; (b) Rotor gaiola de esquilo,

i4-polos induzidas

18

2.13 Sentido das correntes: (a) Estator – campo i4-polos; (b) Rotor gaiola de esquilo,

i2-polos induzidas

18

2.14 Força de Maxwell para motor com rotor gaiola e rotor 4-polos, delta i = 80%

19

3.1

Esquema de distribuição das bobinas do estator

21

3.2

Diagrama de blocos do motor-mancal de indução tipo enrolamento dividido

24

3.3

Representação esquemática do fluxo magnético por um par de bobinas no

estator de uma máquina de quatro polos

25

3.4

Corte transversal do motor-mancal com rotor descentralizado

28

3.5

Detalhe do ângulo no deslocamento do rotor

29

3.6

Esquema de bobinas do estator

29

x

3.7

Diagrama de blocos geral do motor-mancal

34

3.8

Diagrama de blocos do modelo da posição

35

3.9

Distribuição do enrolamento do motor-mancal de indução enrolamento

dividido

36

3.10 Simulação do motor pelo FEM, ia1 = 5,74 e ia2 = 0.29 A: (a) Comportamento

do fluxo magnético; (b) Vetores de densidade de fluxo magnético no rotor

36

3.11 Simulação do motor pelo FEM, ia1 = 2,87 e ia2 = 2,87 A: (a) Comportamento

do fluxo magnético; (b) Vetores de densidade de fluxo magnético no rotor

37

3.12 Simulação do motor pelo FEM, ia1 = 0,29 e ia2 = 5,74 A: (a) Comportamento do

fluxo magnético; (b) Vetores de densidade de fluxo magnético no rotor

37

3.13 Forças radiais, no rotor, devido à variação de corrente nas bobinas a1 e a2

38

40

4.1

Tipos de motores de indução

4.2

Ligação em estrela: (a) motor de indução trifásico; (b) motor-mancal de

indução trifásico

44

4.3

Motor-mancal monofásico

45

4.4

Força radial no motor monofásico, f = 60 Hz

45

4.5

Esquema de um motor monofásico

48

4.6

Esquema de ligação dos grupos do motor monofásico para geração de forças

radiais e torque: (a) operação um grupo; (b) operação com dois grupos

49

4.7

Diagrama de ligações dos grupos do motor monofásico

49

4.8

Distribuição dos grupos: (a) polos ativos; (b) polos ativos e conseqüentes

51

4.9

Geração de forças radiais: (a) polos-consequentes; (b) polos ativos por fase; (c)

polos ativos de fase

51

4.10 Diagrama de ligações dos motores trifásicos 6 terminais: (a) 220 V; (b) 380 V

53

4.11 Diagrama de ligações dos motores trifásicos 9 terminais: (a) 220 V; (b) 440 V

53

4.12 Diagrama de ligações dos motores trifásicos 9 terminais: (a) 380 V; (b) 760 V

54

4.13 Diagrama de ligações dos motores trifásicos 12 terminais: (a) 220 V; (b) 380 V

54

4.14 Diagrama de ligações dos motores trifásicos 12 terminais: (a) 440 V; (b) 760 V

55

4.15 Diagramas de ligação dos motores de indução trifásicos Dahlander

56

5.1

Diagrama de blocos do sistema motor-mancal de indução

60

5.2

Sistema mecatrônico motor-mancal de indução

61

5.3

Motor-mancal de indução

62

5.4

Motor-mancal de indução trifásico: (a) distribuição do enrolamento no estator;

(b) divisão do enrolamento para alimentação pelos inversores

63

Estrutura simplificada: (a) motor de indução; (b) motor-mancal radial; (c)

motor-mancal radial em operação

64

5.5

xi

5.6

Excentricidades do eixo do motor-mancal

66

5.7

Inversores trifásicos (IGBT’s)

66

5.8

Diagramas dos inversores de potência do motor-mancal

67

5.9

Interface DSP/IGBT’s

67

5.10 Sinais PWM monitorados em uma das saídas da interface de transmissão

68

5.11 Diagrama do retificador de potência

68

5.12 Curva de resposta do sensor LTS – 6-NP

69

5.13 Placa com as interfaces de corrente

70

5.14 Correntes ia1, e ia2: (a) f = 20 Hz; (b) f = 60 Hz

70

5.15 Medida de posição x e y, rotor mais próximo do estator

71

5.16 Medida de posição x e y, rotor mais distante do estator

71

5.17 Curva de resposta do sensor de posição para o ferro e para o metal usado no

disco de medição

72

5.18 Interface de posição

73

5.19 Visão geral do módulo eZdsp™F2812

®

73

5.20 Interface de visualização e programação

74

5.21 Diagrama geral do sistema de controle do motor-mancal

74

5.22 Lugar das raízes: (a) sistema em malha aberta; (b) sistema em malha fechada

77

5.23 Transformação do sinal de posição: (a) Transformação rotacional; (b)

Transformação bifásico – trifásica

78

5.24 Resposta dos controladores de corrente

81

5.25 Corrente Ia1, Ia2, Ic1 e Ic2: (a) controladores na região estável; (b) controladores

na região instável

82

6.1

Corrente de referência e corrente da bobina a1 para o motor operando com

frequência 60 Hz

85

6.2

Operação do motor, f = 30 Hz: (a) Posição do rotor; (b) Corrente ia1 e ia2

86

6.3

Limite de deslocamento radial do rotor

87

6.4

Correntes ia1, ia2, ic1 e ic2 – operação do motor-mancal sem limitação do sinal de

posição

88

Operação do motor-mancal, f = 60 Hz: (a) Região de dispersão; (b) Posição

eixos x e y

90

6.6

Operação do motor-mancal, f = 60 Hz, correntes ia1, ia2, ic1 e ic2

90

6.7

Operação do motor de indução, f = 60 Hz: (a) Região de dispersão; (b) Posição

eixos x e y

91

Operação do motor de indução, f = 60 Hz, correntes ia1, ia2, ic1 e ic2

92

6.5

6.8

xii

6.9

Operação do motor-mancal, f = 75 Hz: (a) Região de dispersão; (b) Posição

eixos x e y

93

6.10 Operação do motor-mancal, f = 75 Hz, correntes ia1, ia2, ic1 e ic2

93

6.11 Operação do motor-mancal, f = 30 Hz: (a) Região de dispersão; (b) Posição

eixos x e y

94

6.12 Operação do motor-mancal, f = 30 Hz, ia1, ia2, ic1 e ic2

94

6.13 Operação do motor-mancal, f = 20 Hz: (a) Região de dispersão; (b) Posição

eixos x e y

95

6.14 Operação do motor-mancal, f = 20 Hz, ia1, ia2, ic1 e ic2

96

Tabela

Página

3.1

Entreferro para bobinas

29

3.2

Dimensões do motor

35

4.1

Número de terminais x terminais de alimentação do motor

52

4.2

Motores de indução úteis para aplicação motor-mancal

59

5.1

Parâmetros e características do motor

62

6.1

Parâmetros do controlador PI

86

6.2

Parâmetros do controlador PD

89

6.3

Mediana e Desvio Padrão, f = 60 Hz

91

6.4

Mediana e Desvio Padrão, f = 75 Hz

93

6.5

Mediana e Desvio Padrão, f = 30 Hz

95

6.6

Mediana e Desvio Padrão, f = 20 Hz

96

xiii

Lista de Símbolos

Símbolo

Pnominal

ωnominal

Vnominal

Inominal

RS e RR

L

LdS e LdR

Lm

LS e LR

Descrição

Potência Nominal

Velocidade Nominal

Tensão nominal

Corrente Nominal

Resistências de estator e de rotor por fase

Indutância de uma bobina

Indutâncias de dispersão do estator e do rotor por fase

Indutância de magnetização

Indutâncias próprias do estator e do rotor por fase

Ra

Resistência da bobina do grupo auxiliar

Rp

Resistência da bobina do grupo principal

XLa

Reatância indutiva do grupo auxiliar

Xc

Reatância capacitiva do grupo auxiliar

XLp

Reatância indutiva do grupo principal

α

Ângulo de deslocamento do rotor em relação ao eixo x

η

Ângulo do eixo magnético da bobina em relação ao eixo x

t

Tempo

f

Frequência da corrente elétrica

ω

Frequência angular da corrente elétrica

TR

Constante de tempo do rotor

np

Número de pares de polos

J

Momento de inércia do rotor

σ

Fator de dispersão

km

Constante de torque relacionada à indutância própria do estator

D

Fator de carga

µ0

Permeabilidade magnética

N

Número de espiras da bobina

Ag

Área do pólo magnético

g0

l

Medida do entreferro

Comprimento

r

Raio

j

Operador complexo

h

Deslocamento

xiv

HM

Intensidade de campo magnético

B

Densidade de fluxo magnético

Bg

Densidade de fluxo magnético no entreferro

ψ4

Fluxo magnético 4-polos

ψ2

Fluxo magnético 2-polos

Força externa

Fext

FMM

Força magnetomotriz

FM

Amplitude de força magnetomotriz

FL

Força de Lorentz

FMx

Força de Maxwell

ℑm

Parte imaginária

W

Energia magnética

k

Constante que depende do número de espiras, da permeabilidade do

meio e da área magnética eficaz

k1

Constante dependente do deslocamento radial do rotor

m

Massa

ρ

Posição angular do fluxo do rotor

ε

Posição angular instantânea do eixo do rotor

δ

γ

Posição angular instantânea do vetor de corrente de estator

iS

Vetor de corrente de estator

iR

Vetor de corrente de rotor

Deslocamento angular de 120º

iS 1 e iS 2

*

iS 1 e iS 2

Vetores de corrente das bobinas do estator

*

ia1 , ia 2 , ib1 , ib 2 , ic1 , ic 2

i1* , i2* , i3* , i4* , i5* e i6*

iR1 e i R 2

*

iR1 e i R 2

Conjugados dos vetores de corrente do estator

Vetores de corrente das bobinas das fases a, b, e c

Correntes individuais de referência para cada bobina do estator

Vetores de corrente das bobinas do rotor

*

iS1 , iS 2 e iS 3

Conjugados dos vetores de corrente do rotor

Valores instantâneos das correntes trifásicas do estator

iSa e iSb

Valores instantâneos das correntes bifásicas em coordenadas do

estator

iSd e iSq

Valores instantâneos das correntes de campo e torque em

coordenadas de campo do rotor

xv

imR

i a, i b e i c

iR

*

Valor instantâneo da corrente de magnetização

Correntes trifásicas de referência por fase

Conjugado do vetor de corrente do rotor

iRa , iRb , iRc

Vetores de correntes das bobinas das fases a, b, e c do rotor

imR1 e imR 2

Vetores de corrente de magnetização do rotor

i2-polos

Corrente 2-polos

i4-polos

Corrente 4-polos

IM

Amplitude máxima da corrente elétrica

ip

Corrente elétrica do grupo principal

ia

Corrente elétrica do grupo auxiliar

∆ix e ∆iy

Correntes para controle de posição

u a, u b e u c

Sinais de corrente de posicionamento após a transformação

rotacional e bifásico-trifásica

ux e uy

Sinais de corrente de posicionamento após a transformação

rotacional

uα e uβ

Sinal de corrente de posicionamento à saída do controlador de

posição

mM e mL

ω mec e ωmR

d

dt

∂/∂t

∫

sen x e cos x

Valores instantâneos do torque eletromagnético e do torque de carga

Valores instantâneos da velocidade mecânica e da velocidade de

escorregamento

Operador de derivação de uma função ou variável

Derivada parcial de uma grandeza

Operador de integração de uma função ou variável

Funções seno e cosseno de um ângulo x genérico

(x)

Função exponencial de uma variável x genérica

Y

Valores instantâneos das saídas reais

erro

Erro instantâneo entre duas variáveis

R(k)

Sinal de referência de uma variável genérica

P(k)

Ação de controle proporcional no instante k

I(k)

Ação de controle integrativa no instante k

D(k)

Ação de controle derivativa no instante k

e

KP

Valor do ganho proporcional

KI

Valor do ganho integrativo

KD

Valor do ganho derivativo

xvi

refx

Posição de referência na direção X

refy

Posição de referência na direção Y

X(k)

Posição do rotor na direção X

Y(k)

Posição do rotor na direção Y

posX, posY

Sinais dos sensores de posição X e Y

erroX e erroY

Sinais de erro de posição eixos X e Y

veloX e veloY

Sinais de variação do erro dos sinais de posição eixo X e Y

u(k)

Ação de controle genérica

+, -, * e /

Operadores de soma, subtração, multiplicação e divisão

Va, Vb e Vc

Tensão de alimentação alternada das fases a, b e c

Vcc

Tensão de alimentação contínua

VDSP

Valor digital de uma grandeza no DSP

>>

Deslocamento de bits à direita

<<

Deslocamento de bits à esquerda

Bloco de integração numérica de variáveis

cos

sen

Bloco de cálculo de senos e cossenos

Bloco de implementação do controlador PI

n

Constante multiplicativa de valor n

Vetores de entrada e saída, conexões entre blocos

Ponto de conexão

Ponto de soma de variáveis

Ponto de divisão de variáveis

Ponto de multiplicação de variáveis

Sensor de posição ou corrente

Inversores PWM

Retificador

Bobina do motor elétrico

xvii

Resumo da tese apresentada ao PPgEE/UFRN como parte dos requisitos necessários para a

obtenção do grau de Doutor em Engenharia Elétrica (D. Sc.)

Viabilidade da Utilização de Máquinas de Indução Convencionais como

Motores sem Mancais Mecânicos

Valcí Ferreira Victor

Novembro de 2012.

Motores elétricos transformam energia elétrica em energia mecânica com relativa

facilidade. Em algumas aplicações particulares, necessita-se de motores elétricos para

trabalhar com fluídos sem contaminação, em regime de altas velocidades, em condições

inóspitas, ou, ainda, em locais de difícil acesso e à profundidade bastante considerável. Nestes

casos, os motores com mancais mecânicos, cujo desgaste ocasiona a necessidade de

manutenções, não são adequados. Uma solução possível para este problema advém de duas

alternativas: motores com mancais magnéticos, que têm o inconveniente de aumentar o

comprimento da máquina, e motores-mancais, que agregam compacidade. Motores de

indução têm sido cada vez mais utilizados em pesquisas, pois conferem maior robustez aos

motores-mancais comparados a esses tipos de máquinas construídas com outros motores. As

pesquisas já realizadas com motores-mancais de indução utilizaram protótipos, cujas

estruturas do estator e/ou rotor foram modificadas, diferindo em grande parte dos motores de

indução convencionais. É objetivo deste trabalho, estudar a viabilidade do uso dos motores de

indução convencionais para a aplicação de motores-mancais, apontando os tipos de motores

dessa categoria que mais se adéquam. O estudo utiliza o Método dos Elementos Finitos –

FEM. Como comprovação, um motor de indução convencional com rotor gaiola de esquilo foi

utilizado com sucesso para a aplicação de motor-mancal do tipo enrolamento dividido,

ratificando a tese proposta. O sistema de controle foi implementado em um Processador

Digital de Sinais – DSP.

Palavras-chave: DSP; Elementos Finitos; Enrolamento Dividido; Motor de Indução

Convencional; Motor-mancal; Rotor Gaiola de Esquilo.

xviii

Abstract of thesis presented to PPgEE/UFRN as partial fulfillment of the necessary

requirements for degree of Doctor of Eletric Engineering (D. Sc.)

Viability of the Using Machines Induction Motors without bearings as

Conventional Mechanical

Valcí Ferreira Victor

November, 2012.

Electrical Motors transform electrical energy into mechanic energy in a relatively easy

way. In some specific applications, there is a need for electrical motors to function with noncontaminated fluids, in high speed systems, under inhospitable conditions, or yet, in local of

difficult access and considerable depth. In these cases, the motors with mechanical bearings

are not adequate as their wear give rise to maintenance. A possible solution for these

problems stems from two different alternatives: motors with magnetic bearings, that increase

the length of the machine (not convenient), and the bearingless motors that aggregate

compactness. Induction motors have been used more and more in research, as they confer

more robustness to bearingless motors compared to other types of machines building with

others motors. The research that has already been carried out with bearingless induction

motors utilized prototypes that had their structures of stator/rotor modified, that differ most of

the times from the conventional induction motors. The goal of this work is to study the

viability of the use of conventional induction Motors for the beringless motors applications,

pointing out the types of Motors of this category that can be more useful. The study uses the

Finite Elements Method (FEM). As a means of validation, a conventional induction motor

with squirrel-cage rotor was successfully used for the beringless motor application of the

divided winding type, confirming the proposed thesis. The controlling system was

implemented in a Digital Signal Processor (DSP).

Keywords: DSP; Finite Element; Winding Divided; Conventional Induction Motor,

Bearingless motor; Squirrel Cage Rotor.

xix

1

___________________________________________________________________________

Capítulo 1 – Motores sem Mancais Mecânicos

1.1. Introdução

Motores elétricos são máquinas que transformam energia elétrica em mecânica com

relativa facilidade. Devido a essa característica esse tipo de máquina é amplamente utilizado

para as mais diversas aplicações.

O motor de corrente contínua foi o primeiro tipo desenvolvido, permanecendo, durante

muito tempo, sendo utilizado, principalmente na indústria, devido a sua simplicidade para

controle de velocidade necessário a um grande número de aplicações. O desacoplamento entre

o controle de torque e o controle de fluxo permitia um controle independente de velocidade e

de torque, produzindo, dessa forma, um bom desempenho em regime ou em transitório.

A grande desvantagem do motor de corrente contínua está associada à construção do

motor em si, cujo constante desgaste das escovas e comutadores, necessários ao

funcionamento, eleva os custos de manutenção e fabricação dos mesmos.

O motor de indução com rotor gaiola de esquilo apresenta inúmeras vantagens em

relação ao de corrente contínua, seu precursor. Construção relativamente simples, baixo custo

de fabricação, robustez mecânica, inexistência de elementos que produzam faíscas, baixíssimo

custo de manutenção, possibilidade de aplicação em ambientes perigosos, são algumas das

vantagens desse tipo de motor. Durante muito tempo, sua principal desvantagem foi a

dificuldade envolvida no controle, que limitou o uso desse motor para aplicações cujo

controle de velocidade e torque era necessário.

O desenvolvimento de técnicas de controle mais eficientes e também o avanço

conseguido com os acionamentos por meio da eletrônica de potência ampliaram o uso do

motor de indução para aplicações onde os motores de corrente contínua eram bastante

empregados, dada à necessidade de controle de velocidade mais acurado.

Devido às características mencionadas, o motor de indução com rotor em gaiola de

esquilo passou a ser utilizado em um número cada vez maior de aplicações, sendo atualmente

o tipo de motor elétrico mais utilizado.

Contudo, mesmo o motor de indução convencional, rotor gaiola de esquilo, apresenta

dificuldades para algumas aplicações bem específicas, residentes nos mancais mecânicos que

são os elementos mais suscetíveis de manutenção.

___________________________________________________________________________

2

___________________________________________________________________________

A eliminação/substituição dos mancais mecânicos é um fator que produziria melhor

custo-benefício e maior eficiência. Por exemplo, em máquinas sem mancais mecânicos, a

função de sustentação do eixo é realizada magneticamente.

1.2. Motores sem Mancais Mecânicos

Dentre as justificativas para a construção de motores sem mancais mecânicos podemse citar:

• Necessidade de redução dos custos de manutenção ocasionados pelos desgastes

dos mancais mecânicos;

• Dificuldade e alto custo para realização de serviços de manutenção e/ou

substituição dos mancais em algumas aplicações específicas (bombas submersas);

• Condições inóspitas (alta temperatura, fluido radioativo, etc.);

• Necessidade de circulação de fluídos isentos de contaminação;

• Operação a altíssimas velocidades;

• Aumento da robustez.

As soluções conhecidas para a substituição dos mancais convencionais são os motores

com mancais magnéticos e os motores-mancais.

Os motores-mancais, ou máquinas sem mancais como denominado em alguns

trabalhos, é segundo as definições clássicas: “motor com a função de mancal integrada

magneticamente” ou “mancal magnético com a função de motor integrada magneticamente”

(Chiba, 2005). Conforme estas definições um motor-mancal se diferencia de um motor

convencional por ter a função mancal magneticamente integrada.

Historicamente, observa-se que surgiu a primeira ideia para substituição dos mancais

mecânicos na década de 1970: os mancais magnéticos.

Os mancais magnéticos se constituíam em eletroímãs que substituíam os mancais

mecânicos durante o funcionamento do motor fazendo com que o rotor levitasse (Hermann,

1973), (Hermann, 1974). A Figura 1.1 apresenta o diagrama esquemático do mancal

magnético.

A operação do mancal para centralização do rotor é realizada pela atuação de forças

eletromagnéticas produzidas nos pares de bobinas situados na direção x (esquerda e direita) e

y (abaixo e acima).

___________________________________________________________________________

3

___________________________________________________________________________

Figura 1.1 – Diagrama esquemático do mancal magnético.

A força de atração magnética produzida por cada bobina é ajustada através de um

controlador de corrente que atua em modo diferencial para as duas bobinas diametralmente

opostas. Na direção y, por exemplo, um aumento do comprimento do entreferro na parte

superior é acompanhado de proporcional diminuição na parte inferior. Neste caso, para que o

rotor volte à posição inicial, a corrente elétrica na bobina superior é aumentada na mesma

proporção que se diminui a corrente na bobina inferior, de modo que a força magnética radial

aumente na direção do maior entreferro, conduzindo o rotor à centralização.

Os mancais magnéticos dispensam o uso de mancais mecânicos para sustentação do

eixo da máquina. Mas, por outro lado, se faz necessário o aumento do comprimento da

máquina para que seja possível alojar os mancais magnéticos, tornando-se as máquinas

maiores que as convencionais para mesma potência. A Figura 1.2 apresenta a estrutura básica

de uma máquina com mancais magnéticos.

Figura 1.2 – Máquina com mancais magnéticos.

___________________________________________________________________________

4

___________________________________________________________________________

A proposta de uma máquina sem mancais mecânicos (Boch, 1988), cuja força de

posicionamento radial era ajustada a partir da corrente elétrica de excitação do motor,

dispensava o uso de mancais magnéticos e dos adicionais espaços necessários para alojamento

dos mesmos. Em contrapartida, surge um aumento na complexidade relacionada ao controle

da máquina. A Figura 1.3 apresenta a estrutura básica de um motor-mancal.

Figura 1.3 – Motor-mancal.

Os motores-mancais, em comparação às máquinas com mancais magnéticos,

apresentam como principal vantagem a compacidade da máquina para produção de torque e

de forças de sustentação do rotor, função mancal. Por outro lado, a potência da máquina deve

ser dividida para a realização desta dupla função.

Os

motores-mancais

foram

desenvolvidos

utilizando-se

diversos

tipos

de

motores/estruturas: motor síncrono de relutância (Chiba, 1990), máquina de indução sem

mancal (Chiba, 1991), motor sem mancal utilizando imã permanente (Chiba, 1994), motor de

relutância comutada (Preston, 1994), motor sem mancal tipo homopolar (Ichikawa, 1999) e

algumas estruturas especiais, tais como, rotor tipo disco (Ueno, 2000), rotor externo

(Masuazawa, 2000) e rotor tipo anel (Schob, 1998).

Os estatores dos motores-mancais apresentam duas configurações básicas: 1) dois

enrolamentos, sendo um para a produção de forças radiais e o outro para a produção de

torque; 2) um único enrolamento para a produção tanto de forças radiais quanto de torque. Os

rotores podem ser encontrados basicamente em três tipos: 1) gaiola de esquilo convencional;

2) gaiola modificada, estrutura 4-polos; 3) ímã permanente.

A denominação da máquina geralmente é tomada do tipo de motor utilizado como

base para construção e de características como configuração do estator e/ou rotor. Por

exemplo, a denominação “motor-mancal de indução do tipo duplo enrolamento” advém do

___________________________________________________________________________

5

___________________________________________________________________________

motor de indução com estator de duplo enrolamento (motor de dupla velocidade realizada por

comutação de enrolamento).

O desenvolvimento das máquinas com mancais magnéticos, bem como dos motoresmancais, foi acompanhado do prévio desenvolvimento das estratégias de controle de campos

magnéticos; integração dos inversores e controladores digitais para alimentação do

enrolamento motor e do enrolamento de controle de posicionamento; aplicação da técnica de

controle vetorial, entre outros.

1.3. Motores-Mancais de Indução

Os motores de indução, devido às características já mencionadas, têm sido cada vez

mais utilizados para a construção de motores-mancais. Nos motores-mancais de indução a

função motor e a função mancal são realizadas pelo(s) enrolamento(s) estatórico(s).

Ao longo dos anos, dois tipos de motores-mancais de indução foram propostos: os

motores-mancais de indução do tipo duplo enrolamento (Chiba, 1990) e os motores-mancais

do tipo enrolamento dividido (Salazar, 1993).

O primeiro utiliza enrolamentos distintos dispostos no estator, nos quais são realizadas

as funções de produção de torque e de força de posicionamento radial do rotor. O segundo

tipo utiliza o mesmo enrolamento estatórico para ambas as funções. As pesquisas realizadas

neste trabalho terão como base o motor-mancal de indução do tipo enrolamento dividido.

As pesquisas com motores-mancais de indução do tipo duplo enrolamento se

desenvolvem em grande parte no Japão. No Brasil, as pesquisas com motores-mancais de

indução do tipo enrolamento dividido são realizadas na Universidade Federal do Rio de

Janeiro (UFRJ), Universidade Federal Fluminense (UFF) e na Universidade Federal do Rio

Grande do Norte (UFRN).

No final da década de 1980, na UFRJ, foi proposto o uso do próprio enrolamento do

estator para função de mancais magnéticos em motores de corrente alternada (Salazar, 1990).

Em 1999, foi realizado o estudo do efeito de aplicação de carga torsional sobre o

posicionamento radial de um motor mancal (Santisteban, 1999).

Em 2000, foi proposta a levitação do rotor por motor-mancal radial e mancal

magnético por supercondutor (David, 2000). Em 2003, o controle simultâneo de velocidade e

posição em mancais motores magnéticos (Cardozo, 2003). Em 2007, a implementação do

controle de um motor-mancal utilizando DSP (Gomes, 2007). Em 2010, uma contribuição à

___________________________________________________________________________

6

___________________________________________________________________________

modelagem e controle do motor de indução suportado magneticamente é apresentada na UFF

(Rodriguez, 2010).

Na UFRN, no início da década de 2000, foi proposta a máquina sem mancal trifásica

de bobinado dividido para operação na vertical (Ferreira, 2002). Dois anos após, foram

realizadas otimizações do sistema de posicionamento radial do eixo do motor com o mesmo

funcionando na horizontal (Castro, 2004), sendo o controle realizado através do DSP. A

máquina utilizada teve o rotor adaptado para minimizar a influência das correntes

responsáveis pela produção de torque eletromagnético sobre o controle de posicionamento

radial. Um modelo de quatro polos foi confeccionado com circuitos independentes (Chiba,

1998).

Em 2006, foi realizada a modelagem matemática do motor-mancal trifásico baseada

no modelo vetorial da máquina de indução trifásica convencional (Ferreira, 2006), (Leonhard,

2001).

Em 2007, foi implementado um sistema de controle vetorial de velocidade rotacional

com o motor-mancal trifásico com bobinado dividido, utilizando duas redes neurais tipo

feedfoward multicamadas para estimação da magnitude da corrente de magnetização e

velocidade do fluxo do rotor (Paiva, 2007). Todo o sistema identicamente ao anterior foi

controlado digitalmente por um DSP.

Em 2011, foram implementadas novas interfaces eletrônicas, proporcionando mais

imunidade a ruídos e melhor qualidade dos sinais que são processados pelo sistema de

controle no DSP (Sousa Filho, 2011).

O presente trabalho avalia o uso de motores de indução convencionais para aplicação

de motores sem mancais mecânicos.

1.4. Justificativas e Objetivos

Avaliando-se as primeiras propostas para construção de máquinas sem mancais

mecânicos e o desenvolvimento dos motores-mancais, nota-se, por algumas razões expostas,

uma tendência de compactação da máquina. Os motores-mancais se aproximam mais de um

motor convencional que os motores com mancais magnéticos.

O motor-mancal de indução do tipo enrolamento dividido em relação ao do tipo duplo

enrolamento é mais semelhante a um motor de indução convencional. No entanto, várias

modificações têm sido realizadas/propostas na estrutura do motor do tipo enrolamento

dividido que o torna de mais difícil construção, mais alto custo e menos prático.

___________________________________________________________________________

7

___________________________________________________________________________

As pesquisas realizadas com o motor de indução do tipo enrolamento dividido têm

sempre se utilizado de protótipos que apresentam modificações no rotor ou estator. O motor

de indução convencional agrega aos motores-mancais robustez, praticidade e menor custo.

Este trabalho tem como objetivo estudar a viabilidade da utilização de máquinas de

indução convencionais para a construção de motores sem mancais mecânicos apresentando os

tipos de motores de indução mais aplicáveis. Para isto, os motores de indução convencionais

serão avaliados segundo as características próprias à construção de motores-mancais.

Validando o estudo, o motor-mancal de indução será implementado, utilizando-se um motor

de indução convencional trifásico, 3,7 KW, 4-polos, 1715 RPM, rotor gaiola de esquilo.

1.5. Sumário

Uma breve descrição dos conteúdos de cada um dos Capítulos deste trabalho é

apresentada a seguir:

O Capítulo 2 apresenta os dois tipos de motores-mancais de indução, mostrando mais

detalhadamente o modo como as forças radiais de restauração da posição do rotor são

produzidas.

No Capítulo 3, é apresentada a modelagem do motor-mancal de indução trifásico do

tipo enrolamento dividido.

O Capítulo 4 apresenta as diversas características dos motores-mancais radiais de

indução.

A implementação do sistema mecatrônico motor-mancal de indução é apresentada no

Capítulo 5.

O Capítulo 6 traz os resultados experimentais da implementação do motor-mancal de

indução do tipo enrolamento dividido.

O Capítulo 7 apresenta as conclusões finais e as sugestões de trabalhos futuros.

___________________________________________________________________________

8

___________________________________________________________________________

Capítulo 2 – Forças Radiais nos Motores-Mancais de Indução

2.1. Introdução

As estruturas de sustentação do eixo dos motores-mancais são construídas de acordo

com o número de graus de liberdade do rotor que são passíveis de serem controlados. Para a

levitação do eixo é necessário o controle de cinco graus de liberdade. Excluindo-se o

movimento giratório do rotor, deve existir um controle axial (eixo z), e quatro radiais (eixo x e

y), Figura 2.1.

Figura 2.1 – Graus de liberdade do rotor.

A Figura 2.2 apresenta dois tipos de estruturas utilizadas para a construção de

motores-mancais, outros tipos podem ser vistos na literatura (Chiba, 2005). Esses dois tipos

de estruturas foram utilizadas nos trabalhos de (Ferreira, 2002) – mancal radial magnético e

mancal axial-radial mecânico e de (David, 2000) – mancais radiais magnéticos e mancal axial

por supercondutor.

Figura 2.2 – Estrutura para suspensão magnética: (a) com dois graus de liberdade; (b) com cinco

graus de liberdade.

___________________________________________________________________________

9

___________________________________________________________________________

Os motores-mancais radiais de indução são máquinas elétricas giratórias, cujas

estruturas possibilitam o controle do movimento do rotor com graus de liberdades unicamente

radiais (o rotor é fixo axialmente). A centralização do rotor é conseguida utilizando-se um

controle ativo das forças eletromagnéticas de restauração da posição radial (eixo-x e y). As

estratégias para geração dessas forças para os dois tipos de motores-mancais de indução são

apresentadas a seguir.

2.2. Geração de Forças em Motores de Indução

Em um motor elétrico, é possível identificar dois tipos de forças de atuação

eletromagnética: força de Lorentz e força de Maxwell. A primeira age na direção tangencial,

sendo própria para a produção do torque eletromagnético necessário ao movimento de rotação

do rotor. A segunda age na direção normal, sendo utilizada nos motores-mancais radiais para

centralização do rotor no estator.

Nos motores de indução convencionais, se busca maximizar a produção das forças de

Lorentz e nos motores-mancais de indução, um equilíbrio entre essas duas forças, de maneira

que seja possível a produção de torque e de forças de restauração da posição do rotor.

As forças de Lorentz e Maxwell, apresentadas na Figura 2.3, são dadas em módulo

respectivamente por:

FL = i (l. B )

FMx =

Bg2

2 µ0

(2.1)

Ag

(2.2)

onde:

FL é a força de Lorentz;

FMx é a força de Maxwell;

i é a corrente que circula no condutor;

B é a densidade de fluxo;

Bg é a densidade de fluxo no entreferro;

l é o comprimento ativo do condutor;

Ag é a área eficaz atravessada pelo fluxo;

µ0 é a permeabilidade magnética do meio.

___________________________________________________________________________

10

___________________________________________________________________________

Figura 2.3 – Forças de Maxwell e de Lorentz em um motor-mancal.

A direção e o sentido da força de Lorentz dependem do vetor densidade de fluxo

magnético e do sentido da corrente no condutor. A força de Maxwell é sempre uma força de

atração que tende a diminuir o entreferro.

A força de Maxwell, dada por (2.2), pode também ser escrita em função da indutância

e da corrente da bobina, como em (2.3). Esta forma é bastante utilizada para o controle de

posição do rotor por trabalhar com grandezas terminais (corrente).

FMx =

1 ∂L 2

i

2 ∂h

(2.3)

onde:

L é a indutância da bobina;

h é o deslocamento.

O termo quadrático da corrente em (2.3), assim como no caso da densidade de fluxo

em (2.2), conduz a forças de Maxwell sempre positivas, tornando-as uma força de atração não

importando o sentido da corrente aplicada na bobina. A Figura 2.4 apresenta as forças

magnéticas atuando sobre o rotor para o caso de um par de bobinas instaladas no estator de

uma máquina de indução; a frequência das correntes aplicadas às bobinas é igual a 60 Hz.

Na Figura 2.4, o período da onda de força de Maxwell é igual a 8,33 ms, metade do

período da corrente aplicada às bobinas. A frequência da força de Maxwell, conforme prevista

por (2.3) e observada na Figura 2.4, é igual ao dobro da frequência da corrente.

___________________________________________________________________________

11

___________________________________________________________________________

600

500

Força (N)

400

300

200

100

0

0

5

10

15

20

25

30

35

t (ms)

Figura 2.4 – Forças de Maxwell para corrente com frequência 60 Hz.

As forças de Maxwell em máquinas rotativas são geradas pela variação do fluxo

magnético no entreferro. A geração das forças de Maxwell pode ser compreendida

observando-se a Figura 2.5 e o desenvolvimento que se segue.

Por questões de simplificação, somente uma linha de fluxo é apresentada mostrando o

caminho preferencial através do estator – entreferro – rotor.

(a2)

i a2

(a1)

i a1

Figura 2.5 – Representação esquemática do fluxo magnético para um par de bobinas no estator,

máquina de quatro polos.

Considerando-se o rotor centralizado, alimentando-se a bobina (a1) com corrente ia1,

tem-se a distribuição de fluxo apresentada pela linha contínua. Esta distribuição produz uma

r

concentração de fluxo na região do entreferro à direita, ocasionando uma força Fa 1 que tende

___________________________________________________________________________

12

___________________________________________________________________________

a mover o rotor para a direita. Alimentando-se ambas as bobinas com as correntes ia1 e ia2 de

mesma amplitude, a força resultante, agindo sobre o rotor, será igual a zero para o rotor

centralizado no estator. Pequenos deslocamentos para a direita tornam a amplitude da força

r

r

Fa 1 maior que Fa 2 , produzindo uma força resultante que tende a mover o rotor nesta direção.

Analogamente para o rotor centralizado, alimentando-se a bobina (a2) com uma

r

corrente ia2, tem-se a distribuição de fluxo apresentada pela linha tracejada. A força Fa 2

produzida tende a mover o rotor para a esquerda. Deslocamentos para a esquerda produzem

uma força resultante que tende a mover o rotor para esta direção.

Dado que, aleatoriamente ou por ação de uma força externa, o deslocamento radial do

rotor ocorra na direção do eixo das bobinas no sentido positivo de x, a força resultante tenderá

a crescer devido à diminuição do entreferro fazendo com que o rotor seja encostado no

estator.

A variação de posição do rotor em uma determinada direção será acompanhada do

aumento da força conduzindo à diminuição do entreferro. Daí se conclui que somente um

controle de forças ativo pode manter o rotor centralizado.

Como a composição de forças em um plano pode ser conseguida a partir de somente

duas direções, é possível produzir forças de restauração para a centralização do rotor

utilizando-se conjuntos de bobinas instalados em eixos ortogonais de forma que a posição

possa ser controlada a partir da variação das correntes nas bobinas como mostrado na Figura

2.5.

2.3. Motor-Mancal Radial de Indução Tipo Duplo Enrolamento

A Figura 2.6 apresenta de forma simplificada as distribuições de fluxo na seção

transversal de um motor-mancal de indução bifásico com os enrolamentos N4 e N2 com 4 e 2polos, respectivamente. Nela, se pode observar o princípio de geração de forças radiais de

posicionamento do rotor para motores-mancais do tipo duplo enrolamento.

Excitando-se o enrolamento N4 com corrente senoidal, produz-se uma distribuição

simétrica de fluxo ψ4 mostrada pelas linhas contínuas. Excitando-se o grupo N2a com

correntes entrando e saindo na configuração apresentada, o fluxo ψ2a produzido aumenta a

densidade de fluxo na região do entreferro à direita e reduz na região do entreferro à esquerda

como apresentado na Figura 2.6(a) pelas linhas tracejadas. Desta forma, a distribuição

simétrica do fluxo 4-polos ψ4 é desbalanceada.

___________________________________________________________________________

13

___________________________________________________________________________

Figura 2.6 – Motor-mancal tipo duplo enrolamento – geração de força radial: (a) sentido positivo do

eixo x; (b) sentido negativo do eixo x.

O desbalanceamento do campo magnético resulta em força radial aplicada ao rotor no

sentido positivo de x; pela inversão do sentido da corrente no grupo N2a a densidade de fluxo

será aumentada na região do entreferro à esquerda e reduzida à direita e a força radial aplicada

será no sentido negativo de x, como mostrada na Figura 2.6 (b).

Analogamente, a geração de força radial na direção y em ambos os sentidos pode ser

conseguida pela mudança no sentido da corrente aplicada ao grupo N2b. Assim, são geradas as

forças radiais para posicionamento do rotor a partir de qualquer posição.

Os enrolamentos N4 e N2 (composto por N2a e N2b) são denominados na literatura

como enrolamento motor (ou de acionamento) e enrolamento mancal (ou de suspensão). A

relação entre os números de polos dos dois enrolamentos do estator é descrita por np1 = np2 + 2

onde np1 e np2 são os números de pares de polos dos enrolamentos de torque (suspensão) e

suspensão (torque), respectivamente.

2.4. Motor-Mancal Radial de Indução tipo Enrolamento Dividido

A Figura 2.7 apresenta as distribuições de fluxo na seção transversal de um motormancal de indução bifásico com o enrolamento 4-polos N4. Nela, se pode observar o princípio

de geração de forças radiais de posicionamento do rotor para motores-mancais radiais de

indução do tipo enrolamento dividido. Por simplicidade, somente as bobinas de uma fase são

apresentadas.

___________________________________________________________________________

14

___________________________________________________________________________

Excitando-se o enrolamento N4 com corrente senoidal, é produzida a distribuição

simétrica de fluxo ψ4 mostrada pelas linhas contínuas. Aumentando-se a corrente de ∆I1 no

grupo à direita N4d e simultaneamente diminuindo-se a corrente de ∆I1 no grupo à esquerda

N4e, os fluxos ψ4d e ψ4e são produzidos, representados pelas linhas tracejadas na Figura 2.7(a).

A densidade de fluxo na região do entreferro à direita é aumentada, enquanto que na região do

entreferro à esquerda é diminuída. A distribuição simétrica do fluxo 4-polos ψ4 é

desbalanceada.

O desbalanceamento do campo magnético resulta em força radial aplicada ao rotor no

sentido positivo de x, Figura 2.7 (a).

Analogamente diminuindo-se a corrente de ∆I1 no grupo à direita N4d e

simultaneamente aumentando-se a corrente de ∆I1 no grupo à esquerda N4e, os fluxos ψ4d e

ψ4e são produzidos, representados pelas linhas tracejadas na Figura 2.7(b). A densidade de

fluxo na região do entreferro à esquerda é aumentada, enquanto que na região do entreferro à

direita é diminuída. A distribuição simétrica do fluxo 4-polos ψ4 é desbalanceada.

Na região superior e inferior do entreferro, os fluxos criados pelos desbalanceamentos

de corrente se opõem, não contribuindo para desbalancear o fluxo ψ4 na direção vertical.

O desbalanceamento do campo magnético nas regiões do entreferro à direita e à

esquerda resulta em força radial aplicada ao rotor no sentido negativo de x, Figura 2.7 (b).

∆Ι1

∆Ι1

∆Ι1

∆Ι1

Figura 2.7 – Motor-mancal do tipo enrolamento dividido – geração de força radial: (a) sentido

positivo do eixo x; (b) sentido negativo do eixo x.

___________________________________________________________________________

15

___________________________________________________________________________

A geração de forças radiais na direção y é realizada da mesma forma que para o eixo x

desbalanceando as correntes dos grupos de bobinas da segunda fase, cujo eixo está deslocado

de 90o. Os grupos de bobinas da segunda fase não estão representados na Figura 2.7.

Desse modo, são geradas as forças de restauração para posicionamento do rotor a

partir de qualquer posição.

O enrolamento N4 tem a dupla função de produção de torque eletromagnético e de

forças de restauração para posicionamento do rotor. A potência total da máquina fica dividida

para realização destas duas funções.

Observando-se as distribuições de fluxo no entreferro, nota-se que, em ambos os tipos

de máquinas, os desbalanceamentos no fluxo principal (produção de torque) nas regiões do

entreferro são idênticos, como era de se esperar para restauração da posição do rotor em uma

mesma direção e sentido. A diferença se encontra na forma como o desbalanceamento do

fluxo é produzido. Na máquina de duplo enrolamento, o desbalanceamento ocorre pela

produção de um segundo fluxo originado no enrolamento mancal; na máquina de enrolamento

dividido, o desbalanceamento do fluxo é produzido pelo desbalanceamento das correntes que

alimentam cada um dos grupos de bobinas da fase diametralmente distribuídos.

2.5. Motores-Mancais Radiais de Indução – Tipos de Rotores

Dois tipos de rotores têm sido utilizados para a construção de motores-mancais de

indução, rotor gaiola de esquilo e rotor com estrutura de pequenos circuitos 4-polos (Chiba,

1998). A Figura 2.8 apresenta de forma simplificada o circuito de ambos os rotores.

Figura 2.8 – Rotores de motores-mancais: (a) Rotor gaiola de esquilo; (b) Rotor 4-polos.

O rotor tipo gaiola de esquilo apresenta como grande vantagem a praticidade e

robustez. Por outro lado, devido ao seu projeto para maximização do torque os níveis de

forças radiais são inferiores aos obtidos com o rotor com circuitos 4-polos.

___________________________________________________________________________

16

___________________________________________________________________________

O rotor 4-polos necessita de usinagem para construção do motor-mancal. O torque

produzido por uma máquina com esse tipo de rotor é inferior ao conseguido com o rotor em

gaiola de esquilo convencional.

As curvas torque versus velocidade para o motor-mancal utilizado neste trabalho com

ambos os tipos de rotores são apresentadas na Figura 2.9. Nela, é possível notar um menor

torque para o motor com rotor 4-polos, principalmente na faixa de velocidade próxima à

velocidade nominal do motor, 1715 RPM.

Curvas Torque x Velocidade

25

Rotor Gaiola

Rotor Circuitos 4-pólos

Torque (n.m)

20

15

10

5

0

1710

1720

1730

1740

1750 1760 1770

Velocidade (RPM)

1780

1790

1800

Figura 2.9 – Curvas torque x velocidade motor-mancal 3,7 HP, 4-polos, 1715 RPM, com

rotor gaiola de esquilo e rotor com estrutura 4-polos.

Considerando-se um motor-mancal com estator 4-polos, com ambos os tipos de

rotores, a distribuição de fluxo magnético produzido pelo enrolamento do estator é

apresentada de forma simplificada nas Figuras 2.10 a 2.13. Para facilitar a compreensão, se

utiliza um rotor com somente quatro barras.

A Figura 2.10(a) mostra a seção transversal do motor-mancal com rotor estrutura 4polos, no qual é apresentada a configuração das correntes induzidas no rotor devido ao campo

4-polos do estator.

Segundo a lei de Lenz, a corrente induzida no rotor se opõe a causa que a produziu.

Para a circulação de correntes 4-polos no enrolamento do estator, as correntes induzidas no

rotor se apresentam entrando nas barras 1, 3 e saindo nas barras 2, 4. Na Figura 2.10(b), podese observar o sentido da corrente em cada trecho do anel e também das barras do rotor.

___________________________________________________________________________

17

___________________________________________________________________________

A Figura 2.11(a) mostra o sentido das correntes induzidas no rotor para a circulação de

correntes 2-polos no enrolamento do estator.

Observando-se, na Figura 2.11(b), o sentido da corrente em cada trecho do rotor,

(barras e anéis) nota-se que correntes 2-polos produziriam a circulação de correntes em

sentidos opostos para um mesmo trecho do circuito, o que de fato é uma impossibilidade.

Veja-se, por exemplo, a circulação de correntes nos anéis entre as barras 1 – 2, 2 – 3, 3 – 4, e

4 – 1. Conclui-se que este tipo de rotor com estrutura 4-polos, devido a sua geometria,

restringe a circulação de correntes induzidas 2-polos.

Figura 2.10 – Sentido das correntes: (a) Estator – campo i4-polos; (b) Rotor 4-polos, i4-polos induzidas.

Figura 2.11 – Sentido das correntes: (a) Estator – campo i2-polos; (b) Rotor 4-polos, i2-polos induzidas.

Nas Figuras 2.12(a) e 2.13(a), são apresentadas as distribuições de fluxo do estator

idênticas àquelas das Figuras 2.10(a) e 2.11(a). Porém, para o rotor gaiola de esquilo é

___________________________________________________________________________

18

___________________________________________________________________________

possível a circulação de corrente induzidas no rotor tanto de 4-polos como de 2-polos, Figura

2.12(a) e 2.12(b).

Neste caso, devido à produção de correntes induzidas 2-polos, existirá certo atraso na

atuação do controle de posicionamento (Castro, 2004). Segundo Chiba, se faz necessário a

compensação para atraso e erro de direção no posicionamento ocasionado pelo uso do rotor

em gaiola de esquilo em motores-mancais de indução (Chiba et al, 2007).

Figura 2.12 – Sentido das correntes: (a) Estator – campo i4-polos; (b) Rotor gaiola de esquilo, i4-polos

induzidas.

Figura 2.13 – Sentido das correntes: (a) Estator – campo i4-polos; (b) Rotor gaiola de esquilo, i2-polos

induzidas.

___________________________________________________________________________

19

___________________________________________________________________________

2.6. Simulação de Forças Radiais para Motor-Mancal Radial de Indução

Como forma de comparar o nível das forças de Maxwell, produzidas em um motormancal radial de indução 4-polos, utilizando cada um dos tipos de rotor apresentados nas

Figuras 2.9 e 2.11, algumas simulações foram realizadas utilizando o Método dos Elementos

Finitos – FEM.

O motor-mancal utilizado na simulação é do tipo trifásico. Cada fase possui seis

bobinas, sendo três a três ligadas em série e esses conjuntos divididos e alimentados

individualmente por correntes senoidais de mesmo ângulo de fase. As bobinas possuem cada

uma 103 espiras. A distribuição do enrolamento no estator pode ser verificada na Figura 3.1

no capítulo seguinte.

Como forma de avaliar a influência das forças produzidas em somente um eixo as

bobinas das outras duas fases não foram energizadas.

A Figura 2.14 apresenta a simulação, considerando um desbalanceamento de corrente

igual a 80% para ambas as bobinas da fase. A corrente nominal para a bobina é igual a 4,06

A. A força magnética de Maxwell para o motor com rotor 4-polos é 37,55% superior, àquela

produzida com o rotor em gaiola de esquilo convencional.

35

Rotor gaiola

Rotor 4-pólos

30

Força (N)

25

20

15

10

5

0

0

5

10

15

Tempo (ms)

20

25

30

Figura 2.14 – Força de Maxwell para motor com rotor gaiola e rotor 4-polos, delta i = 80%.

___________________________________________________________________________

20

___________________________________________________________________________

2.7. Conclusões

Em resumo, se pode afirmar que as forças de posicionamento radiais para o rotor são

geradas pela modificação da densidade de fluxo em regiões especificas do entreferro. Para

conseguir esta variação, altera-se o sentido e/ou a intensidade da corrente em um ou mais

grupos-bobinas do estator.

Pode-se dizer que, em ambos os tipos de máquinas, o enrolamento é dividido com o

fim de realizar a função mancal. Com relação ao tamanho da máquina, pode-se afirmar que as

máquinas do tipo enrolamento dividido se aproximam mais do tamanho das máquinas

convencionais, pois somente um enrolamento é utilizado sendo o estator idêntico aos dos

motores de indução convencionais.

As forças radiais produzidas por motores-mancais de indução com rotor gaiola de

esquilo são úteis para o posicionamento do rotor, apesar de serem em magnitude inferiores

àquelas produzidas nos motores-mancais com o rotor circuitos 4-polos.

A possibilidade de construção de motores-mancais com rotor gaiola de esquilo é

indicada também pela construção de protótipos de motores-mancais de indução, ainda que o

estator e/ou rotor tenham sofrido modificações.

___________________________________________________________________________

21

___________________________________________________________________________

Capítulo 3 – Modelo do Motor-Mancal de Indução do Tipo

Enrolamento Dividido

3.1. Introdução

O modelo utilizado e apresentado, neste trabalho, é tomado de (Ferreira, 2006). O

referencial do fluxo do rotor é utilizado por possuir um menor número de equações sem

perdas significativas da exatidão (Santisteban, 2001). Modelos em coordenadas do rotor

foram utilizados em outros trabalhos com motores-mancais nas últimas pesquisas realizadas

na UFRN (Ferreira, 2006), (Paiva, 2007).

A Figura 3.1 apresenta a distribuição das bobinas no estator e as correntes em cada

meio grupo do enrolamento para o motor-mancal utilizado na pesquisa.

ib1

ia2

i b1

i c2

i c1

i c2

ia2

ia1

i c1

ib2

i a1

ib2

Figura 3.1 – Esquema de distribuição das bobinas do estator.

O enrolamento será considerado como dois conjuntos de bobinas, a1– b1 – c1 e a2–

b2 – c2, defasadas de 120o entre si.

3.2. Modelo da Máquina

No modelo, para facilitar a manipulação e controle, as equações para o torque e a

velocidade são obtidas a partir de grandezas terminais.

___________________________________________________________________________

22

___________________________________________________________________________

3.2.1. Correntes do Rotor e Estator

De acordo com a Figura 3.1, os vetores de correntes, e os conjugados destes são dados

por (3.1) e (3.2)

iS 1 (t ) = ia1 (t ) + ib1 (t )e

j

2π

3

iS 1 * (t ) = ia1 (t ) + ib1 (t )e

iS 2 (t ) = ia 2 (t )e

jπ

iS 2 * (t ) = ia 2 (t ) e

+ ic1 (t )e

−j

+ ib 2 (t )e

− jπ

2π

3

−j

j

2π

3

+ ic1 (t )e

π

+ ic 2 (t ) e

3

+ ib 2 (t )e

−j

j

π

3

(3.1)

2π

3

j

π

3

+ ic 2 (t )e

−j

π

(3.2)

3

onde:

iS 1 e iS 2 são os vetores de correntes dos conjuntos de bobinas do estator;

*

*

iS 1 e iS 2 são os conjugados dos vetores de corrente do estator;

ia1 , ia 2 , ib1 , ib 2 , ic1 , ic 2 são os vetores de corrente das bobinas das fases a, b e c,

respectivamente.

Os vetores de correntes dados podem ser compactados como

iS ( t ) = iS 1 ( t ) + iS 2 ( t )

(3.3)

Para o motor-mancal com rotor em gaiola de esquilo, as correntes do rotor serão

tratadas como um reflexo das correntes do estator, identicamente para os motores de indução

convencionais. O vetor de correntes do rotor será representado por

iR (t ) = iRa (t ) + iRb (t )e

j

iR (t ) = iRa (t ) + iRb (t )e

*

2π

3

−j

+ iRc (t )e

2π

3

j

4π

3

+ iRc (t )e

−j

4π

3

(3.4)

As correntes do rotor serão um reflexo das correntes dos dois conjuntos de bobinas do

estator, pois a corrente por fase é sempre a mesma independente dos desbalanceamentos dos

dois meios grupos ligados à mesma fase. A orientação será tomada como sendo a do primeiro

grupo de bobinas trifásicas do estator.

___________________________________________________________________________

23

___________________________________________________________________________

3.2.2. Equações de Torque

*

[ LR ]−1[ LS 1R ](imR1 (t ) − iS 1 (t ))

2 rlµ 0 k1π

mM (t ) =

ℑ m iS ( t )

−1

g0

+ [ LR ] [ LS 2 R ](imR 2 (t ) − iS 2 (t ))

(3.5)

onde:

mM é o torque da máquina;

r, l são o raio e o comprimento do rotor, respectivamente;

µ0 é a constante de permeabilidade magnética do ar;

k1 é uma constante dependente do deslocamento radial do rotor;

g0 é o comprimento do entreferro;

ℑm é a

parte imaginária;

[LR] é a matriz de indutância própria do rotor;

[LS1R] e [LS2R] são as matrizes de indutâncias mútuas entre os conjuntos de bobinas do estator

e o rotor;

imR1 e imR 2 são os vetores de correntes de magnetização do rotor;

iS 1 e iS 2 são os vetores de correntes dos conjuntos de bobinas do estator.

Pode-se ainda considerar o torque da máquina como sendo composto das parcelas

mM1 e mM2, correspondentes a cada um dos conjuntos de bobinas do estator

*

[ LR ]−1[ LS 1R ](imR1 (t ) − iS 1 (t ))

2 rlµ 0 k1π

mM 1(t ) =

ℑ m iS 1 ( t )

+ [ L ]−1[ L ](i (t ) − i (t ))

g0

R

S 2R

mR 2

S2

(3.6)

*

[ LR ]−1[ LS 1R ](imR1 (t ) − iS 1 (t ))

2 rl µ 0 k1π

(3.7)

mM 2(t ) =

ℑ m iS 2 ( t )

−1

g0

+ [ LR ] [ LS 2 R ](imR 2 (t ) − iS 2 (t ))

3.2.3. Equações das Correntes de Magnetização

O modelo descrito pelas equações (3.6), (3.7) e (3.8) é apresentado na Figura 3.2

___________________________________________________________________________

24

___________________________________________________________________________

dimR 1 (t )

dε

= RR [ LRS 1 ]−1[ LR ]−1[ LRS 1 ] iS 1 (t ) + j

[ I ] − RR [ LRS 1 ]−1[ LR ]−1[ LRS 1 ] imR 1 (t )

dt

dt

dimR 2 (t )

dε

= RR [ LRS 2 ]−1[ LR ]−1[ LRS 2 ] iS 2 (t ) + j

[ I ] − RR [ LRS 2 ]−1[ LR ]−1[ LRS 2 ] imR 2 (t )

dt

dt

(3.8)

onde:

RR e є são a resistência de cada bobina do rotor e a posição angular do rotor.

dε

é a velocidade mecânica ωmec.

dt

Figura 3.2 – Diagrama de blocos do motor-mancal de indução tipo enrolamento dividido.

___________________________________________________________________________

25

___________________________________________________________________________

O modelo apresentado é equivalente a duas máquinas para a composição do torque de

saída. São gerados dois ângulos de fluxo do rotor, ρ1 e ρ2, onde cada um dos dois pode ser

usado como referência.

3.3. Modelo da Posição Radial

O modelo da posição será considerado inicialmente para uma direção. Em seguida,

será ampliado para três direções.

3.3.1. Modelo da posição para uma direção

Considerando o rotor como uma massa que pode se movimentar em um só eixo, o

modelo da posição para essa condição pode ser entendido observando-se a Figura 3.3 e

acompanhando o desenvolvimento que se segue.

As seguintes considerações são feitas:

•

A permeabilidade magnética do ferro é muito maior que a do ar;

•

O material ferromagnético está livre de saturação magnética;

•

O deslocamento do rotor ocorre somente na direção do eixo x;

•

Não há indutância mútua entre as bobinas a1 e a2;

•

As bobinas são consideradas concentradas, não distribuídas.

ia1

i a2

Figura 3.3 – Representação esquemática do fluxo magnético por um par de bobinas no estator de uma

máquina de quatro polos.

___________________________________________________________________________

26

___________________________________________________________________________

onde:

ia1, ia2 são as correntes nas bobinas a1 e a2, respectivamente;

d1, d2 são os valores de entreferro.

As correntes, nas bobinas, são dadas por um valor de referência e um valor diferencial.

No caso do rotor centralizado ia1 = ia2.

ia 1 = I a + ∆ ia

ia 2 = I a − ∆ ia

(3.9)

A força exercida sobre o rotor pode ser encontrada através da variação de energia

magnética do sistema como

Fx =

∂W

∂x

(3.10)

Para as bobinas a força é dada por

ia21

Fa1 = k 2

d1

Fa 2

k =

i2

= k a 22

d2

(3.11)

1 2

N µ A – onde N é o número de espiras da bobina, µ é a permeabilidade magnética do

4

meio, e A é a área eficaz atravessada pelo fluxo magnético.

Considerando-se o tamanho do entreferro como sendo g, e g0 a medida do entreferro

quando o rotor está centralizado, as equações de força para as bobinas são reescritas como

( I a + ∆ ia ) 2

Fa1 = k

( g − x)2

Fa 2

( I a − ∆ ia ) 2

=k

( g + x)2

(3.12)

Linearizando-se (3.12) em torno do ponto (x0, Ia) utilizando-se série de Taylor temos

___________________________________________________________________________

27

___________________________________________________________________________

2

Ia2

Ia

I

Fa1 ( x0 , I a ) = k 2 + 2 3 x + 2 a2 ∆ia

g0

g0

g0

2

Ia2

Ia

I

Fa 2 ( x0 , I a ) = k 2 − 2 3 x − 2 a2 ∆ia

g0

g0

g0

(3.13)

Em que (g0, Ia) é o ponto de operação e (x, ∆ia) são as variáveis de controle.

A equação de forças para o sistema é encontrada aplicando-se a primeira lei de

Newton

Fa1 − Fa 2 + Fext

dx 2

=m 2

dt

(3.14)

que conduz a

m

Ia2

dx 2

Ia

=

4

k

x

+

∆

i

+ Fext

a

3

2

dt 2

g

g

0

0

(3.15)

(g0, Ia) é o ponto em torno do qual as variáveis atuam, sendo considerados constantes.

A equação (3.15) pode ser reescrita como

dx 2

Fext

Ka

x

Kb

i

=

.

+

.

∆

+

a

dt 2

m

2

(3.16)

2

Ia

Ia

e

Kb

=

4

k

As constantes de (3.16) são Ka = 4 k

.

m.g 03

m.g 02

Desprezando-se a força externa Fext e aplicando a transformada de Laplace com

condições iniciais nulas, temos a função no domínio da frequência que é dada por

X (s) =

Kb .∆ I ( s )

s 2 − Ka

(3.17)

Arranjando (3.17), a função de transferência passa a ser:

___________________________________________________________________________

28

___________________________________________________________________________

G(s) =

X (s)

Kb

= 2

∆I ( s ) s − Ka

(3.18)

3.3.2. Modelo da posição para três direções

Em se tratando do entreferro da máquina, o motor-mancal de indução diferencia-se do

motor de indução convencional por possuir entreferro não constante, variando desde zero até

duas vezes o comprimento do entreferro para o rotor centralizado no estator. A Figura 3.4

apresenta a vista da seção transversal da máquina com a representação das forças de

posicionamento produzidas por cada bobina.

Figura 3.4 – Corte transversal do motor-mancal com rotor descentralizado.

O entreferro, ao longo da circunferência do estator pode ser encontrado através da

seguinte expressão:

d ( x , y , α ) = g 0 − x cos(α ) − ysen (α )

(3.19)

onde α é o ângulo observado para o deslocamento do rotor, conforme Figura (3.5).

Considerando-se que as bobinas do estator se encontrem em qualquer posição em

relação aos eixos x e y, a expressão genérica para o entreferro deve também ser função da

defasagem desta bobina, como pode ser observado na Figura 3.6. Assim a expressão do

entreferro passa a ser:

___________________________________________________________________________

29

___________________________________________________________________________

d ( x , y , α ,η ) = g 0 − x cos(α + η ) − ysen (α + η )

(3.20)

O entreferro para cada uma das bobinas é apresentado na Tabela 3.1.

a

a

Figura 3.5 – Detalhe do ângulo no deslocamento do rotor.

Figura 3.6 – Esquema de bobinas do estator.

Tabela 3.1 – Entreferro para bobinas.

Bobina

Ângulo α (rad)

Entreferro

a1

0

g0 – xcos(η) – ysen(η)

a2

2π

g0 + xcos(η) + ysen(η)

b1

2π/3

g0 – xcos(2π/3+η) – ysen(2π/3+η)

b2

-π/3

g0 – xcos(-π/3+η) – ysen(-π/3+η)

c1

-2π/3

g0 – xcos(-2π/3+η) – ysen(-2π/3+η)

c2

π/3

g0 – xcos(π/3+η) – ysen(π/3+η)

___________________________________________________________________________

30

___________________________________________________________________________

Substituindo o entreferro de acordo com a Tabela 3.1 em (3.4), vem:

( I + ∆ia ) 2

Fa1 = k

( g 0 − xcos (η ) − ysen (η )) 2

Fa 2

( I − ∆ ia ) 2

=k

( g 0 + xcos (η ) + ysen (η )) 2

Fb1 = k

( I + ∆ib ) 2

( g 0 − xcos ( 2π / 3 + η ) − ysen ( 2π / 3 + η )) 2

Fb 2 = k

( I + ∆ ib ) 2

( g 0 − xcos ( −π / 3 + η ) − ysen ( −π / 3 + η )) 2

Fc1 = k

( I + ∆ic ) 2

( g 0 − xcos ( −2π / 3 + η ) − ysen ( −2π / 3 + η )) 2

Fc 2 = k

( I + ∆ ic ) 2

( g 0 − xcos (π / 3 + η ) − ysen (π / 3 + η )) 2

(3.21)

Linearizando-se as expressões para x e y, temos:

I2

I2

I2

I

Fa1 x = k 2 + 2cos (η ) 3 x + 2 sen (η ) 3 y + 2 2 ∆ia cos (η )

g0

g0

g0

g0

I2

I2

I2

I

Fa 2 x = k 2 − 2cos (η ) 3 x − 2 sen (η ) 3 y − 2 2 ∆ia cos (π + η )

g0

g0

g0

g0

I2

2π

I2

2π

I2

I

2π

Fb1 x = k 2 + 2cos (

+ η ) 3 x + 2 sen (

+ η ) 3 y + 2 2 ∆ib cos (

+η)

3

3

3

g

g

g

g

0

0

0

0

Fb 2 x

I2

I2

I2

I

π

π

π

= k 2 + 2cos ( − + η ) 3 x + 2 sen ( − + η ) 3 y − 2 2 ∆ib cos ( − + η )

3

3

3

g0

g0

g0

g0

I2

2π

I2

2π

I2

I

2π

Fc1 x = k 2 + 2cos ( −

+ η ) 3 x + 2 sen ( −

+ η ) 3 y + 2 2 ∆ic cos ( −

+η)

3

3

3

g0

g0

g0

g0

I2

π

π

π

I2

I2

I

Fc 2 x = k 2 + 2cos ( + η ) 3 x + 2 sen ( + η ) 3 y − 2 2 ∆ic cos ( + η )

3

3

3

g0

g0

g0

g0

(3.22)

___________________________________________________________________________

31

___________________________________________________________________________

I2

I2

I2

I