PROGRAMA INTERDISCIPLINAR EM ENGENHARIA DE PETRÓLEO, GÁS NATURAL E BIOCOMBUSTÍVEIS DA UNIVERSIDADE FEDERAL DO PARANÁ Deise Fernanda Barbosa Curva de Destilação de Petróleo Pesado: Extensão de Valores para Altas Temperaturas Monografia de Graduação Monografia apresentada ao Programa Interdisciplinar em Engenharia de Petróleo, Gás Natural e Biocombustíveis da UFPR (PRH-24) como parte dos requisitos parciais para obtenção do título de Especialista em Petróleo, Gás Natural e Biocombustíveis. Orientador: Prof. Moacir Kaminski Curitiba Fevereiro de 2009 PROGRAMA INTERDISCIPLINAR EM ENGENHARIA DE PETRÓLEO, GÁS NATURAL E BIOCOMBUSTÍVEIS DA UNIVERSIDADE FEDERAL DO PARANÁ Deise Fernanda Barbosa Curva de Destilação de Petróleo Pesado: Extensão de Valores para Altas Temperaturas Monografia de Graduação Monografia apresentada ao Programa Interdisciplinar em Engenharia de Petróleo, Gás Natural e Biocombustíveis da UFPR (PRH-24) como parte dos requisitos parciais para obtenção do título de Especialista em Petróleo, Gás Natural e Biocombustíveis. Aprovada pelo examinador abaixo assinado. _____________________________________ Prof. Moacir Kaminski Orientador Departamento de Engenharia Química – UFPR Curitiba Fevereiro de 2009 AGRADECIMENTOS Agradeço a Deus por permitir meu convívio com pessoas generosas e pelos meus dons para que eu pudesse seguir a carreira de engenheira química. Ao meu namorado Carlos Ignácio por seu enorme amor, carinho, amizade e paciência em me ouvir quando eu só falava em PRH-24, petróleo, destilação e viscosidade. Quando decidi participar da seleção para bolsistas do PRH-24 escolhi o professor Eng. Moacir Kaminski como orientador porque sabia que, com ele, além de aprender sobre o petróleo também me encorajaria a moldar minhas características de pessoa esforçada e com opinião própria, determinada, responsável, extrovertida. Sou grata por todas as oportunidades, orientação e ensinamentos que tive. Ao Professor Eng. Juarez que esteve sempre disposto a auxiliar em qualquer atividade do estudo. Também, ao Professor Eng. Papa Matar por ter emprestado sua novíssima bomba de vácuo. Pelo apoio do Laboratório da Análise de Combustíveis Automotivos (LACAUT), localizado na própria universidade, em realizar análises, doar reagentes e frascos para os alunos de pesquisa do curso de engenharia química. Agradecendo em especial a Eng. Lilian Cristina Côcco, que lá trabalha, pelas boas dicas, grande atenção e boas horas de conversa. Aos colegas do Laboratório de Análises da Unidade de Negócio da Industrialização do XISTO (SIX – PETROBRAS S.A) por terem realizado as destilações simuladas em cromatografia a gás e principalmente a Técnica Química Lilian Ernst, pela grande amizade, atenção e ensinamentos sobre química. Também, da PETROBRAS S.A, o Centro de Pesquisas e Desenvolvimento Leopoldo Américo Miguez de Mello (CENPES) por incentivarem as pesquisas e enviarem amostras de petróleo para que as mesmas fossem realizadas. Agradeço a minha família e a todos aqueles que confiam em mim e desejam o meu sucesso. E por fim ao apoio e financiamento à pesquisa do PRH-ANP, as oportunidades que o PRH-24 proporcionou e a dedicação da Pesquisadora Visitante Cláudia Marino em organizar todos os eventos que trazem conhecimento aos alunos que participam deste grupo. RESUMO Barbosa, Deise Fernanda; Kaminski, Moacir. Curva de Destilação de Petróleo Pesado: Extensão de Valores para Altas Temperaturas. Curitiba, 2009. Monografia de Graduação – Programa Interdisciplinar em Engenharia de Petróleo, Gás Natural e Biocombustíveis, Universidade Federal do Paraná. A alta quantidade de grupos químicos que são separados no início do processo de refino de petróleo, por meio da destilação, faz com que a determinação da composição aproximada de um dado óleo torne-se complexa, demorada e cara. Além disso, há uma grande dificuldade em se caracterizar e processar resíduos de destilação, os quais representam uma parcela significativa da carga de petróleos pesados. Assim, quanto melhor a representação que se consiga para os dados levantados em laboratório, mais ajustado e econômico será o projeto e mais segura será a operação de refino. Este trabalho se concentra em estudar métodos de extensão da curva de destilação de óleos pesados com base em propriedades como viscosidade e densidade de frações de destilação, atmosférica e a vácuo, e de fracionamento com solventes. Palavras-chave: Destilação; Petróleo pesado; Resíduo de vácuo; Viscosidade; Fracionamento com solventes. CONTEÚDO LISTA DE SÍMBOLOS 6 1 INTRODUÇÃO 8 1.1 Objetivo do Trabalho 12 1.2 Justificativa para o Trabalho 13 1.3 Revisão Bibliográfica 13 2 PROCEDIMENTO EXPERIMENTAL 17 2.1 Destilação Atmosférica 17 2.2 Destilação a Vácuo 19 2.3 Fracionamento do Resíduo de Vácuo com Solventes 20 2.4 Determinação da Densidade 21 2.5 Determinação da Viscosidade 21 2.6 Determinação do Índice de Refração 22 3 MODELOS MATEMÁTICOS EMPÍRICOS 23 4 VALORES EXPERIMENTAIS 30 4.1 Destilação 30 4.2 Fracionamento com Solventes 35 5 DESTILAÇÃO SIMULADA (SIMDIS) 39 6 SIMULAÇÃO NO SOFTWARE ASPEN Plus 41 7 RESULTADOS 46 8 CONCLUSÃO 47 9 BIBLIOGRAFIA 48 10 ANEXOS 50 LISTA DE SÍMBOLOS Letras Latinas A °API AEBP BP C Cc D EP IBP K k Kc L Lc M n P Pa Pe Po Pr R Rc Ri RV S T t tAEBP Tb tsolução tsolvente V1 V2 VCG x xa xn xp Fator da correlação do AEBP American Petroleum Institute Ponto de bolha atmosférico equivalente, °C Ponto de bolha, °C Concentração, g/mL Fator de correção para a temperatura observada na destilação atmosférica Porcentagem de recuperação na destilação atmosférica Ponto final de ebulição, °C Ponto inicial de ebulição, °C Fator de caracterização de Watson Constante do viscosímetro, cSt/s Fator da correlação de Uyehara-Watson, cP Perda observada na destilação atmosférica Correção para a perda na destilação atmosférica Peso molecular, g/mol Índice de refração Pressão observada barométrica, mmHg Pressão atmosférica, mmHg Porcentagem evaporada na destilação atmosférica Pressão reduzida observada, mmHg Porcentagem recuperada na destilação atmosférica Constante dos gases, cal,mol.K Correção para a porcentagem recuperada na destilação atmosférica Intercepto de refração Resíduo de vácuo Gravidade especifica Temperatura observada, °C Tempo, s Fator de correção para o AEBP Temperatura de bolha média, °R Tempo de escoamento da solução, s Tempo de escoamento do solvente, s Viscosidades universais Saybolt, SSU a 37,78°C Viscosidades universais Saybolt, SSU a 98,89°C Constante de gravidade viscosidade Fração mássica Fração de aromáticos Fração de naftênicos Fração de parafinas Letras Gregas rel esp [ ] solução Viscosidade cinemática, cSt Densidade, g/cm³ Viscosidade dinâmica, g/cm³ Viscosidade relativa Viscosidade especifica Viscosidade intrínseca Viscosidade cinemática da solução, cSt Fração volumétrica solução soluto 100 210 Parâmetro característico de viscosidade para a equação de Lobe. Densidade da solução, g/cm³ Viscosidade dinâmica do soluto, cP Viscosidade cinemática, cSt a 100°F Viscosidade cinemática, cSt a 210°F 1 INTRODUÇÃO A importância do petróleo como fonte de energia mundial e representando uma matriz não renovável faz com que seu processamento seja constantemente estudado e otimizado, para que se obtenha um maior aproveitamento dessa matéria-prima. O processamento do petróleo, após passar pela dessalga, inicia-se pela operação de destilação. A destilação envolve a separação das moléculas por suas diferenças na pressão de vapor, que diminui com o aumento do peso molecular, aromaticidade e polaridade, ou seja, é inversamente proporcional ao ponto de bolha. Esta operação é dividida em duas etapas: a destilação atmosférica e a destilação a vácuo. A primeira consiste na destilação do petróleo em pressão aproximadamente atmosférica e temperatura até 300°C. Obtém-se até frações leves, como gás, querosene, gasolina, óleo diesel, etc., e frações pesadas como o óleo lubrificante e o resíduo atmosférico. Essa etapa é limitada a 350°C no refervedor, visto que a partir dessa temperatura e pressão alguns compostos se decompõem porque a energia necessária para evaporação de uma molécula excede a energia requerida para quebrar ligações intramoleculares. A segunda etapa realiza a destilação do resíduo atmosférico em pressão inferior à atmosférica, ou seja, a vácuo. O vácuo permite obter destilados de alto ponto de bolha e aprofundar o fracionamento da carga sem sua decomposição térmica. Nessa etapa obtêm-se frações mais pesadas que na destilação atmosférica, como o gasóleo leve, o gasóleo pesado e o resíduo de vácuo. A temperatura obtida em pressão reduzida pode ser convertida em uma temperatura em que o material entraria em ebulição sob pressão atmosférica, esse é o chamado ponto de bolha atmosférico equivalente (AEBP). Para garantir uma resposta segura ao planejamento da operação de refino, a análise mais importante que caracteriza um determinado óleo é seu comportamento quando sofre o fracionamento por destilação. Além disso, a destilação é importante no fato de simplificar a interpretação das análises da composição em frações, porque reduz a faixa de peso molecular e a variedade de grupos químicos, o ponto de bolha das frações determina seu custo e o planejamento de sua utilização, permite a comparação com outros óleos e elimina ou minimiza as interações entre moléculas grandes e pequenas que podem interferir na separação por natureza química em um estágio posterior. A escala de temperatura de bolha que se inicia na destilação atmosférica e continua com o AEBP em pressões reduzidas é conhecida como curva de destilação. Nesta curva pode-se descrever um dado petróleo em termos de suas propriedades físicas e químicas à medida que elas mudam com o aumento do ponto de bolha como base comum. Esse conceito proporciona duas vantagens. A primeira é limitar a continuidade das mudanças na composição daquelas faixas de ebulição que são fáceis de analisar – destilados leves (130°C a 220°C) – das que são menos acessíveis – destilados médios (220°C a 345°C) – e as mais difíceis – resíduo de vácuo (> 540°C). A segunda vantagem é a possibilidade de comparar petróleos e suas frações em uma base comum. Figura 1 – O efeito do peso molecular na temperatura de bolha. [Altgelt, 1994] A pressão de vapor de um composto e conseqüentemente seu ponto de ebulição é uma medida das forças de atração entre as moléculas. Essas forças variam com a estrutura molecular, levando a diferenças no ponto de ebulição de compostos com um dado peso molar, mas de estrutura química diferente. Por isso, observa-se na Figura 1 que compostos com peso molar semelhante cobrem uma larga escala de ebulição. Inversamente, uma faixa de ebulição contém uma grande escala de peso molar. Para uma série de compostos homólogos, o ponto de ebulição aumenta com a massa molar, isso ocorre devido ao aumento das forças intermoleculares de atração de Van de Waals quando as moléculas se tornam maiores. Compostos com anéis aromáticos e grupos funcionais com ligação contendo hidrogênio ou outro tipo de ligação polar apresentam forças intermoleculares adicionais a podem conter peso molar relativamente pequeno, mas um ponto de ebulição alto e por isso se espera que se concentrem nas frações pesadas. O resíduo de vácuo pode ainda ser fracionado em operações como a desasfaltação com solventes, resultando em asfalto e óleo desasfaltado, que geralmente é carga para o craqueamento catalítico fluidizado (FCC) ou então transformado em sua estrutura química em opções como: coqueamento retardado, resultando coque e gasóleo; viscoredução, produzindo gasóleo e resíduo de coque. O resíduo de vácuo pode ainda ser diretamente misturado a solventes e outros resíduos para formar combustível de caldeiras e fornos. Entretanto, esse resíduo pode representar cerca de 60% de um petróleo pesado. Ocorre que o óleo pesado inquestionavelmente torna-se mais importante face ao esgotamento das reservas de óleo leve além de estar sendo largamente encontrado em novos poços. Isso requer que estudos sobre as características e comportamento do resíduo de vácuo sejam incentivados para que se possa aproveitá-lo cada vez mais, agregar maior valor aos seus produtos e até mesmo obter produtos de grande solicitação pelo mercado consumidor, como a gasolina, o querosene e o diesel. Sabe-se que o termo petróleo pesado se refere aos óleos crus de elevada densidade (baixo grau API). Observa-se que estes são pobres em alcanos e ricos em naftenos de alta densidade, aromáticos e compostos contendo heteroátomos e formam grande quantidade de resíduo não destilável. A densidade do petróleo e de suas frações é descrita em °API (American Petroleum Institute). A escala API varia inversamente à densidade relativa, isto é, quanto maior a densidade relativa menor o °API. Petróleos com °API > 30 são considerados leves, entre 22 e 30 são médios, abaixo de 22 são classificados como pesados e abaixo de 10 são extrapesados. O uso desse tipo de escala tem a finalidade de ampliar a faixa de valores representativos das mensurações, de modo a facilitar sua compreensão. Os produtos do petróleo, assim como o próprio óleo, apresentam valores de densidade que variam entre 0,5 g/cm³ a 1,2 g/cm³, uma faixa pequena portanto. O resíduo de vácuo é composto por uma complexa mistura de compostos de alto peso molecular, como asfaltenos, resinas, saturados e aromáticos, que dificultam e encarecem sua caracterização. Os compostos saturados de alto peso molecular são aqueles que apresentam apenas ligações sigma entre carbonos, já os aromáticos são aqueles que apresentam o anel benzênico em sua estrutura molecular. Os asfaltenos apresentam estrutura molecular muito complexa, que podem conter heteroátomos de enxofre, nitrogênio e metais, e por definição são aquelas moléculas que precipitam do petróleo pela adição de n-heptano. Após a precipitação dos asfaltenos o material remanescente em suspensão é chamado malteno. Os maltenos podem ser separados em resinas e óleo por adsorção em argilas e posterior lavagem com solvente. A fração que sai com o solvente é o óleo e a que fica retida no adsorvente são as resinas. Mantendo-se o conceito de que a destilação separa as frações por peso molecular para uma dada classe de compostos, é possível desenvolver um método de separação que faz o mesmo, mas está baseado na solubilidade em vez da volatilidade. O princípio de ambos os métodos são as varias interações moleculares (forças de Van der Waals), as quais consistem em forças de dispersão que são aproximadamente proporcionais ao peso molecular. À medida que as forças de dispersão aumentam, também aumentam o ponto de bolha e o parâmetro de solubilidade. Portanto, para cada tipo de composto, a base de ambos os métodos de separação é o peso e estrutura molecular. Nas frações obtidas por separação baseada na solubilidade do resíduo de vácuo em solventes pode-se então avaliar algumas propriedades importantes, do mesmo modo que nas frações obtidas por destilação, como a densidade, o índice de refração e a viscosidade, neste caso a intrínseca. A densidade é um indicador da qualidade do óleo. O índice de refração juntamente com a densidade pode ser correlacionado com a quantidade de aromáticos, naftenicos e parafinas. Já a viscosidade pode ser visualizada como sendo a energia requerida para criar um buraco no líquido grande o bastante para uma molécula trocar de lugar com a vizinha e em muitos casos ela é ¼ ou 1 3 da energia de evaporação. Esses conceitos de solubilidade e destilação permitem avaliar a curva de destilação por um novo método, que utiliza a determinação da viscosidade intrínseca e densidade de frações do resíduo de vácuo e a converte em AEBP, visto que os existentes utilizam cartas de probabilidade ou a obtenção das frações por equipamentos de elevado custo. O presente trabalho é composto por capítulos e seções com apresentam o objetivo e a justificativa do mesmo; uma revisão bibliografia a respeito dos assuntos que aqui serão detalhados; o procedimento experimental para levantamento de dados em destilação atmosférica e a vácuo, de densidade, viscosidade, índice de refração e diluição de resíduo de vácuo com solventes; os modelos matemáticos utilizados no tratamento dos dados experimentais; o Capítulo 4 contendo os valores experimentais obtidos na destilação manual atmosférica e a vácuo e na extração com solventes; o Capítulo 5 apresenta os resultados obtidos por meio de uma outra técnica de destilação, a simulada, em cromatógrafo a gás; os resultados da simulação da extrapolação da curva de destilação no software ASPEN Plus são apresentados no Capítulo 6; todos esses dados obtidos nas destilações manuais, na diluição com solventes, na destilação simulada e na simulação com o software são comparados no Capitulo 7 intitulado Resultados; finalmente tem-se a conclusão do trabalho, a bibliografia e anexos contendo fatores de conversão para unidades e cópias das normas utilizadas. 1.1 Objetivo do Trabalho A presente proposta de trabalho tem como objetivo estudar metodologias para a caracterização das frações do petróleo consideradas resíduo não destilável, ou seja, as frações que destilariam em temperaturas acima de 600ºC a pressão atmosférica. A caracterização do resíduo de vácuo exige o uso de tecnologia avançada e longo tempo de experimentação, tornando tal prática custosa e demorada. Pretende-se com os estudos desenvolver técnicas de ensaio mais simples e padronizadas, que permitam a caracterização de resíduos de vácuo de forma rápida e barata. Pra isso é necessário realizar a destilação atmosférica e a vácuo de um dado petróleo de baixo °API, fracionar com solventes o resíduo de vácuo e avaliar a densidade, o índice de refração e viscosidade intrínseca das frações obtidas e correlaciona-las com o AEBP. Com essas informações pretende-se construir a curva de destilação do óleo e extrapolar a faixa que corresponde a altas temperaturas. Além disso, a metodologia proposta será comparada com os resultados de simulação no software ASPEN Plus , que é capaz de extrapolar a curva de destilação por meio probabilístico necessitando apenas dos dados aferidos nas etapas de destilação. 1.2 Justificativa para o Trabalho A indústria do petróleo tem como ponto de partida o fracionamento do óleo. A correta caracterização de cada óleo empregado permite o planejamento das misturas adequadas entre óleos (blends) a uma determinada campanha e estabelece o conjunto de variáveis, como temperatura de operação e tempo de residência, que permitem a otimização das operações que se seguem ao fracionamento a vácuo e que agregam valor aos produtos da transformação de seu resíduo em operações tais como redução de viscosidade, coqueamento e operações com extração. Além disso, o maior processamento de petróleos pesados resulta em maior geração de resíduo de vácuo, cuja caracterização é necessária para planejar o melhor emprego deste. Os benefícios refletir-se-ão no maior aproveitamento de petróleos pesados, resultando em economia até mesmo para o país pela menor necessidade de importação de petróleos leves. 1.3 Revisão Bibliográfica As atuais metodologias de pesquisas a respeito da caracterização das frações do petróleo pesado estão baseadas em propriedades obtidas por destilação e por extração com solventes. Os estudos que abordam o método de destilação o fazem à pressão atmosférica até aproximadamente 210ºC, em média, seguida pelo fracionamento sob pressões reduzidas até 400ºC, cujas medidas da temperatura nesta última condição são traduzidas para a temperatura equivalente na pressão atmosférica. As amostras do destilado são coletadas em temperaturas específicas, cuja massa, volume e densidade são avaliados. Além disso, podese utilizar o fator de caracterização definido por Watson (que é função da temperatura de bolha e da gravidade específica), que é um índice indicativo da base do óleo (parafínico, naftênico ou aromático). Além das convencionais destilações atmosférica e a vácuo, existem outras técnicas desenvolvidas. Dentre elas pode-se citar a microdestilação dinâmica. Esse método consiste em colocar uma fina camada da amostra de óleo em um cadinho que é aquecido e vaporiza as frações sem formação de bolhas. Segundo o pesquisador isso equivale à destilação em baixa pressão. A remoção dos gases é feita rapidamente com ar e utiliza TG-DSC (Thermogravimetry Differential Scanning Calorimetry) para analisar a composição das frações obtidas. [Shishkin, 2006] Há também, a destilação de alto vácuo, conhecida como Short-path ou Spinning Band, cuja maior vantagem é o vácuo de até 0,001 mmHg. No equipamento a amostra é espalhada como um fino filme na superfície de evaporação para que isso ocorra rapidamente com um pequeno tempo de residência. Entretanto, esse equipamento opera em um processo de não equilíbrio e não se podem medir os pontos de bolha de cada fração obtida, isso deve ser feito por destilação simulada de cada produto. [Altgelt, 1994] A destilação simulada consiste em um cromatógrafo a gás que pode ser equipado com um analisador de termogravimetria a vácuo ou um cromatógrafo com fluido supercrítico. Essa técnica permite obter frações de até 750°C com o fluido supercrítico. Além dessa técnica ser demorada e cara, a amostra e o eluente movem-se na mesma direção. Em contra partida na destilação a existência do refluxo líquido, que vai na direção oposta ao vapor ascendente, torna o processo contra corrente e mais eficiente que o anterior. [Altgelt, 1994] Existe também a destilação conhecida como ponto verdadeiro de ebulição (PEV), que consiste em uma coluna de destilação de 15 estágios, com razão de refluxo 15, e consegue destilar o óleo até 700°C utilizando um vácuo de pelo menos 0,001 mmHg. [Altgelt, 1994] Na linha de pesquisas que utilizam diluição, ou seja, extração com solvente, a caracterização do óleo pesado e do resíduo pode ser feita com fluido supercrítico, em que o solvente superaquecido é distribuído sobre o resíduo, já que a capacidade de solução de um solvente aumenta com o aumento da densidade do mesmo próximo da região crítica. Para esse método pode-se utilizar como solvente o propano, o butano e o pentano, sendo esse último o que apresenta melhores resultados. [Yang, 1999] A obtenção de frações por meio da extração com fluido supercrítico permite um rendimento entre 75% e 90% de corte para petróleos pesados. As frações podem ser separadas em classes de solubilidade em saturados, aromáticos, resinas e asfaltenos. O ponto de bolha dessas frações pode ser maior que 700°C e por meio de correlações que utilizam o peso molecular e a densidade permitem a extrapolação do ponto de bolha das frações de resíduo acima de 1000°C. [Zhao, 2005] Sabendo-se que o isolamento de grupos químicos por solvente está baseado na diferença de solubilidade entre o solvente precipitante e o material precipitado alguns autores correlacionam o parâmetro de solubilidade com propriedades da solução. Assim, é possível otimizar processos com o aumento de rendimento e seleção do processo apropriado para fracionar o resíduo. O fracionamento seqüencial por diluição, também pode ser realizado em uma coluna cromatográfica recheada com partículas de teflon e vidro. Primeiramente o resíduo é dissolvido e depositado sobre o recheio da coluna sob secagem a vácuo. Depois vários solventes são bombeados seqüencialmente através da coluna e cada um deles extrai uma fração. [Altgelt, 1994] Existem, também, pesquisas que dirigem suas atenções para a caracterização apenas de asfaltenos, os quais participam do resíduo do fracionamento a vácuo, juntamente com saturados, aromáticos e resinas. [Akbarzadeh, 2005; Al-Sahhaf, 2002; Angle, 2006; Trejo, 2004] Dentre os trabalhos que podem ser citados sobre precipitação de asfaltenos há aquele que utiliza uma solução regular de n-heptano e tolueno, em que se desenvolveu uma correlação para estimar o peso molar médio dos asfaltenos utilizando a razão resina/asfalteno no óleo pesado. A partir das frações coletadas do resíduo é possível caracterizar a densidade, razão atômica H/C e peso molecular. [Akbarzadeh, 2005] Os asfaltenos podem ser removidos do óleo quando diluído em um solvente aromático e adição conjunta de um não solvente, geralmente parafinico. Quando isso é feito, pode-se observar que o tempo de precipitação das partículas de asfalteno variando-se a proporção da mistura dos dois tipos de solvente citados. [Angle, 2006] A extrapolação da curva de destilação para altas temperaturas, e portanto para a faixa de maiores porcentagens volumétricas fracionadas, também pode ser feita por meio de carta de probabilidades, desenvolvida para a extrapolação de dados em processos onde é impossível obter-se o valor correspondente ao fim da escala (100%), ou método quadrático. Além disso, encontram-se em publicações anteriores equações que relacionam o peso molar médio de frações do petróleo com o ponto de ebulição atmosférico equivalente, com a densidade, com a relação atômica H/C e com o índice de refração. Essas relações foram testadas com amostras de petróleo e obtiveram pouca dispersão entre os pontos experimentais e os valores calculados por meio de equações. Na predição de propriedades físicas e termodinâmicas nas frações de petróleo é importante determinar a proporção de parafinas, naftênicos e aromáticos presentes em cada fração. Para isso, muitos métodos para a predição dessa proporção são propostos, já que essa determinação não é usualmente obtida experimentalmente. O método mais conhecido é o n-d-M que prediz aquela proporção a partir de medidas do índice de refração (n), densidade (d) e peso molecular (M) e utiliza correlações empíricas para isso desenvolvidas. [Altgelt, 1994] Um método proposto por Riazi e Daubert utiliza a constante de gravidade-viscosidade e o intercepto refrativo-densidade para o desenvolvimento de equações a partir do balanço molar. Como o próprio nome já infere, a constante de gravidade-viscosidade é um parâmetro que utiliza a gravidade especifica e a viscosidade Saybolt para caracterizar o óleo. Já o intercepto refrativo-densidade é um parâmetro de caracterização que utiliza o índice de refração e a densidade. [Riazi, 1980] Não foi encontrado na literatura trabalhos que realizem a extrapolação da curva de destilação com as frações obtidas na diluição do resíduo de vácuo e que proponham uma relação entre a viscosidade das soluções obtidas pela dissolução dos resíduos e as propriedades do resíduo. A proposta para o presente trabalho é o estudo de um método para a obtenção dessa relação, utilizando como parâmetro principal a viscosidade intrínseca das frações do resíduo de vácuo. Um desafio, para análise dos dados experimentais, é a obtenção do peso molecular das frações. Esta é uma propriedade de grande importância, porque influi diretamente no equilíbrio químico, na cinética de reações, na densidade da fase vapor e no design de processos, e de difícil determinação experimental, que pode ser feita por espectrometria de massa não fragmentativa, osmometria em fase vapor, cromatografia por exclusão de tamanho ou permeação em gel e depressão do ponto de congelamento. Portanto, tentar-se-á utilizar uma correlação que permita o cálculo do peso molecular em função de propriedades de fácil mensuração, como a densidade, a viscosidade, o índice de refração e o ponto de bolha. 2 PROCEDIMENTO EXPERIMENTAL Neste capítulo é apresentada a metodologia empregada para a obtenção dos dados experimentais para a obtenção da curva de destilação de óleos pesados e sua caracterização a partir de propriedades físico-químicas. 2.1 Destilação Atmosférica Na presente proposta de trabalho, para a determinação da curva de destilação de um óleo, empregar-se-á um único estágio de equilíbrio na destilação atmosférica baseada na norma ASTM D-86, a qual se encontra anexa a esse documento. Esta etapa é apenas baseada na referida norma, visto que a mesma é destinada à destilação de produtos de petróleo e não o óleo propriamente dito. A Figura 2 apresenta a vidraria utilizada na destilação atmosférica. D B A C Figura 2 – Vidraria utilizada para a realização da destilação atmosférica. (A) Balão contendo amostra a ser destilada; (B) Condensador; (C) Proveta, refrigerada, receptora de destilado; (D) Local para conexão da bomba de vácuo (quando se realiza a etapa de destilação a vácuo). A caracterização de cada amostra pode ser feita segundo a tabela 2 da norma ASTM D-86, observe a Figura 3. A norma classifica os óleos em quatro grupos, de acordo com a temperatura inicial de bolha à pressão atmosférica, sendo o Grupo 0 o de ponto de bolha inicial mais baixo. Figura 3 – Tabela para caracterização de amostras para destilação. Fonte: Norma ASTM D-86. Observando a Figura 3 pode-se classificar as amostras de petróleo pesado, com °API inferior a 20, como sendo do Grupo 4, o qual apresenta ponto inicial de ebulição (IBP) maior que 100°C e ponto final de ebulição (EP) maior que 250°C. Para este grupo a temperatura do balão que contém a amostra no início do teste não deve ser maior que a ambiente e a faixa de temperatura da proveta receptora de destilado é de 13°C até a temperatura ambiente, como mostra a Tabela 1 da norma, apresentada na Figura 4. Figura 4 – Tabela para preparação do aparato de destilação. Fonte: Norma ASTM D-86. A temperatura do condensador e a do resfriamento na proveta receptora de destilado deve estar entre 13°C e a temperatura ambiente. O procedimento é feito de acordo com as seguintes etapas: 1) Avaliar a pressão ambiente; 2) Amostrar 200 mL de amostra na proveta receptora de destilado e medir a massa; 3) Transferir o conteúdo para um balão de 500 mL; 4) Iniciar o aquecimento do balão; 5) Aferir o ponto inicial de ebulição; 6) Regular o aquecimento para uma taxa de 1°C/min; 7) Aferir a temperatura e o volume recuperado no destilado em um intervalo de 2 mL; 8) Destilar até que a temperatura no balão seja de 300°C; 9) Medir a massa remanescente no balão e na proveta coletora de destilado. 2.2 Destilação a Vácuo O fracionamento a vácuo é realizado com o resíduo atmosférico e também empregará um único estágio de equilíbrio e estará baseado na norma ASTM D-1160. O aparato utilizado para a realização da destilação a vácuo é o mesmo apresentado na Figura 2, porém, no local indicado por “D” é acoplada uma bomba de vácuo. O procedimento é feito de acordo com as seguintes etapas: 1) Utilizar o balão de 500 mL contendo o resíduo da destilação atmosférica; 2) Ligar a bomba de vácuo e observar a formação de espuma no balão. Ajustar a pressão até que a amostra deixe de espumar; 3) Desligar a bomba e aquecer levemente o conjunto para remover gases; 4) Ligar a bomba de vácuo até a pressão determinada; 5) Ligar o aquecimento o mais rápido possível sem causar espuma na amostra; 6) Quando surgir vapor ou refluxo no pescoço do balão, ajustar a taxa de aquecimento para 1°C/min; 7) Aferir a temperatura, a pressão e o volume recuperado a cada 5 mL; 8) Destilar até a temperatura de 300°C; 9) Retirar alíquotas de destilado a cada 10 mL; 10) Medir a massa remanescente no balão e na proveta coletora de destilado. 2.3 Fracionamento do Resíduo de Vácuo com Solventes A escolha do solvente para realizar a separação por solubilidade envolve a propriedade de interação das substâncias presentes no resíduo com o solvente e o fator econômico. Moléculas de alto peso molecular interagem bem com solventes como hexano, heptano e octano. O hexano é muito volátil e utilizá-lo leva facilmente a erros gravimétricos e volumétricos. O octano é mais caro que o heptano sendo esse último de maior utilização para esse tipo de extração e permite a comparação com outros trabalhos já existentes. Já as moléculas condensadas (que contém anel benzênico) ou insaturadas interagem com benzeno, tolueno ou toluol, sendo o benzeno e o tolueno de elevado custo. Assim, o resíduo de vácuo (RV) tem sido fracionado com auxilio de solventes como heptano e toluol. O procedimento é feito de acordo com as seguintes etapas: 1) Separar uma massa conhecida de resíduo; 2) Adicionar uma massa conhecida de n-heptano ao resíduo de vácuo; 3) Misturar até dissolver; 4) Deixar a solução descansar durante 1 hora para que haja bom contato entre o solvente e as partículas do resíduo. 5) Centrifugar a mistura, a 5000 rpm, durante 30 minutos e coletar o sobrenadante; 6) Medir a massa de cada fração obtida (sobrenadante e resíduo); 7) Adicionar uma massa conhecida da mistura de solventes heptano-toluol no resíduo da primeira centrifugação; 8) Repetir os itens 2 a 5, desta etapa, quantas vezes se desejar, porém alterando a razão entre os solventes; 9) Adicionar uma massa conhecida de toluol, apenas, no último resíduo obtido na centrifugação que utilizando a mistura de solventes; 10) Misturar até dissolver e centrifugar; 11) Separar o sobrenadante do precipitado. 2.4 Determinação da Densidade As frações obtidas na destilação a vácuo e na extração por solventes deverão ser caracterizadas por propriedades de fácil determinação, de forma rápida, barata e que permitam estabelecer uma correlação entre tais propriedades e o peso molecular médio de cada fração. Neste caso as referidas propriedades são a densidade, o índice de refração e a viscosidade. A densidade é determinada pelo método do picnômetro, utilizando um picnómetro de 2 mL, que consiste em: 1) Ambientar a amostra e o picnómetro na temperatura de 15,56°C; 2) Pesar o picnómetro de 2 mL; 3) Pesar o picnómetro com a amostra líquida; 4) Pesar o picnómetro com água na temperatura de 15,56°C. 2.5 Determinação da Viscosidade A viscosidade é avaliada em viscosímetro capilar. Neste a viscosidade é medida pela velocidade de escoamento do líquido através de um capilar de vidro. Mede-se o tempo de escoamento do líquido entre duas marcas feitas no próprio dispositivo. A Figura 5 apresenta o aparato utilizado para essa etapa. A Figura 5 – Aparato utilizado para a determinação da viscosidade. (A) Viscosímetro capilar imerso em banho termostático. O procedimento é feito de acordo com as seguintes etapas: 1) Preparar amostras da solução em diferentes concentrações; 2) Ambientar as amostras e o viscosímetro na temperatura de 37,78°C; 3) Medir o tempo de escoamento do solvente no viscosímetro capilar; 4) Medir o tempo de escoamento de cada uma das soluções preparadas. 2.6 Determinação do Índice de Refração O índice de refração é avaliado em um refratômetro modelo AR 4D da marca ABBE. O procedimento consiste em: 1) Colocar 3 gotas da amostra sobre o prisma opaco do equipamento; 2) Fechar o sistema rapidamente para evitar a evaporação da amostra; 3) Observar o escurecimento parcial da luz na ocular, na qual a área clara deverá estar na parte superior do campo e a linha escuro-claro exatamente sobre o cruzamento das linhas no visor; 4) Ler no índice de refração na escala de leitura. 3 MODELOS MATEMÁTICOS EMPÍRICOS Nesta seção são apresentadas as equações que permitem a estimativa do ponto de bolha (BP) das várias frações obtidas durante to procedimento experimental e com maior ênfase daquelas que compõem o resíduo de vácuo. Destilação Atmosférica Na etapa de destilação atmosférica a temperatura aferida deve ser corrigida para a pressão padrão de 760 mmHg. O fator para que se faça essa correção pode ser calculado pela Equação 1 de Sydney Young, apresentada na norma ASTM-D86. CC 0,00012 (760 P) (273 T ) (1) em que P é a pressão barométrica em mmHg; T é a temperatura observada em °C; Cc é o fator de correção que deve ser somado a temperatura observada. Faz-se, então, necessário corrigir a perda atual de amostra destilada por volatilização para a pressão de 760 mmHg, quando a leitura de temperatura é corrigida para a mesma pressão. A correção da perda, Lc, pode ser calculada pela Equação 2, também apresentada na norma ASTM D-86. LC 0,5 ( L 0,5) 1 (760 P) 60,0 (2) em que P é a pressão barométrica em mmHg; L é a perda observada, ou seja, do valor 100 até o valor da porcentagem total recuperada. Sendo a porcentagem total recuperada igual a soma da porcentagem de destilado com a de resíduo, a correção para a porcentagem recuperada pode ser calculada pela Equação 3, presente na norma: RC D ( L LC ) (3) em que D é a porcentagem recuperação, ou seja, a porcentagem do volume coletado na proveta de destilado; RC é a correção para a porcentagem recuperada. Para obter a fração evaporada para cada leitura de temperatura é necessário adicionar a porcentagem de perda para cada porcentagem recuperada, como na Equação 4, contida na norma base. Pe Pr L em que Pe é a porcentagem evaporada; Pr é a porcentagem recuperada. (4) Destilação a Vácuo A conversão da temperatura atual obtida em pressão reduzida para a temperatura equivalente à atmosférica pode ser feita por meio da Equação 5, derivada por Maxwell e Bonnell, presente na norma ASTM D-1160. 748 ,1 A AEBP 1 273,1 T A 273,1 (5) 0,3861 A 0,00051606 5,994295 0,972546 log P 2663 ,129 95,76 log P em que P é a pressão de operação em mmHg (a qual deve ser 2 mmHg); T é a temperatura observada em °C. Caso a pressão de operação seja menor que 2 mmHg, A deve ser calculado pela Equação 6. A 6,761559 0,987672 log P 3000 ,538 43,00 log P (6) Essas correlações podem requerer correção se o fator K1 de Watson igual a 12. O fator K de Watson pode ser calculado pela Equação 7, apresentada na norma ASTM D-1160. 3 K 1,8 ( B 273 ,1) S (7) em que B é a temperatura de bolha média, em °C; S é a densidade relativa da amostra em relação a água, ambas a 15,6°C. A correção que deve ser aplicada ao AEBP é apresentada na Equação 8. t AEBP 1,4 ( K 12) log Pa Po (8) em que tAEBP é o fator de correção; Pa é a pressão atmosférica em mmHg; P o é a pressão reduzida observada, em mmHg. Viscosidade Intrínseca A viscosidade de um líquido é a propriedade que relaciona a resistência interna oferecida ao movimento relativo de diferentes partes desse líquido, ou seja, sua resistência ao fluir. Em um fluxo laminar, entre duas placas planas, o líquido se move em camadas de diferentes velocidades, isso ocorre também no viscosímetro capilar, no qual o líquido em contato com as paredes do capilar tem velocidade nula e velocidade máxima no centro do capilar. Define-se, então, viscosidade pela lei de Newton como sendo a razão entre uma tensão tangencial, que é aplicada ao fluido, e o gradiente de velocidade. Defini-se também um coeficiente que descreve a difusão molecular da quantidade de movimento no fluido quando este está em movimento. Este coeficiente é denominado viscosidade cinemática e se correlaciona com a viscosidade dinâmica pela Equação 9. (9) em que é a viscosidade cinemática, em cm²/s, denominada Stokes (St); fluido, em g/cm³; é a densidade do é a viscosidade dinâmica, ou simplesmente viscosidade, em g/cm.s. Em um viscosímetro capilar a viscosidade cinemática do fluido pode ser calculada segundo a Equação 10. k t (10) em que k é a constante do capilar, fornecida pelo fabricante e depende das suas dimensões físicas; t é o tempo de escoamento do fluido através do capilar, medido entre duas marcas feitas no viscosímetro e de distância conhecida, em segundos. Quando se avalia a viscosidade de uma solução no viscosímetro capilar é possível obter a viscosidade relativa entre a solução e o solvente. Se a solução é diluída a densidade desta é aproximadamente igual a densidade do solvente e fazendo-se o cociente entre a viscosidade da solução e a do solvente, ambas descritas pela Equação 10 chega-se a: t solução rel t solvente (11) em que tsolução e tsolvente são os tempos de escoamento da solução e do solvente no capilar do viscosímetro, respectivamente; rel é a viscosidade cinemática relativa entre a solução e o solvente. A razão entre diferença entre os tempos de escoamento do solvente puro e da solução e apenas o tempo de escoamento do solvente puro é denominada viscosidade específica, esp, como na Equação 12. t solução t solvente (12) t solvente Finalmente, a viscosidade intrínseca é definida como sendo a capacidade das esp moléculas de soluto aumentar a viscosidade do solvente. A viscosidade intrínseca pode ser calculada pelo limite da razão entre a viscosidade especifica e a concentração da solução quando essa concentração tende à zero, como na Equação 13: [ ] esp lim C (13) C 0 em que [ ] é a viscosidade intrínseca; C é a concentração da solução, em g/mL. O conceito de viscosidade intrínseca diz respeito a quanto um soluto altera a viscosidade de um solvente. Estimativa da Viscosidade do Soluto A partir da Equação 10 é possível obter o valor da viscosidade da solução formada pelo resíduo de vácuo e um solvente. Por meio da mesma equação obtém-se também a viscosidade do solvente puro, ou mistura de solventes, que são adicionados ao fracionamento do resíduo de vácuo. Entretanto, para a extrapolação da curva de destilação se faz necessário estimar a viscosidade do soluto, ou seja, da fração do resíduo de vácuo. A estimativa da viscosidade desse soluto pode ser feita por meio da Equação 14, que é uma regra de mistura para viscosidades cinemáticas, sugerida por Lobe [Prausnitz, 1977] n n solução i i i 1 em que solução j exp j 1 j i R T é a viscosidade cinemática da solução, em cSt; j i (14) é a fração volumétrica de cada componente na solução; R é a constante dos gases ideais e vale 1,987 cal/mol.K; T é a temperatura em que a viscosidade foi medida, em K; j é o parâmetro característico de viscosidade para j na mistura, em cal/mol.K. Para uma solução binária a Equação 14 pode ser escrita como: solução em que * A Assim, A R T A* e e * B B* B R T A A exp * B B B B exp * A A (15) . podem ser calculado por: * A 1,7 ln B (16) A 1/ 2 * B 0,27 ln B A 1,3 ln B A (17) Para que o logaritmo natural não resulte um valor negativo na Equação 17, gerando raízes imaginárias, a viscosidade de B deverá ser maior do que a de A. Assim B será considerado o soluto, ou seja, o resíduo e A será o solvente. Essas equações podem ser utilizadas para uma solução contendo o soluto e mais de um solvente se for considerado que a mistura de solventes gera um pseudo-solvente de viscosidade conhecida. Estimativa da Densidade do Soluto Sabendo-se que o solvente é responsável pela extração de substâncias que apresentam moléculas semelhantes a ele pode-se considerar que as frações obtidas são ideais. Assim, para o cálculo da densidade do soluto pode-se utilizar a seguinte regra de mistura: n xi solução (18) i i 1 em que xi é a fração mássica de cada componente na solução. Para uma solução contendo o soluto e mais de um solvente também se pode considerara a formação de um pseudo-solvente pela mistura de solventes. Ponto de Bolha Equivalente das Frações Separadas por Solvente Para o cálculo da temperatura de bolha equivalente das frações obtidas por diluição será utilizado o procedimento 11A4.2 da padronização API, o qual é designado ao cálculo da viscosidade de líquidos de misturas indefinidas como função da temperatura em baixa pressão. [STD. API, 1997] As equações apresentadas a seguir podem ser utilizadas para a predição da viscosidade de frações de petróleo ou de líquidos de carvão a 100°F e 210°F. a) Para 100°F (37,8°C) 100 em que: log( ref ) 1,35579 ) A1 A2 K 2 c 2 Tb c3 Tb log( cor A1 c1 8,16059 10 2 c 4 Tb 3 4 ref Tb (19) cor 8,38505 10 7 Tb 2 A2 d1 d 2 Tb d 3 Tb 2 d 4 Tb 3 c1 = 34,931 c2 = -8,84387x10-2 c3 = 6,73513x10-5 c4 = -1,01394x10-8 d1 = -2,92649 d2 = 6,98405x10-3 d3 = -5,09947x10-6 d4 = 7,49378x10-10 K é o fator de caracterização de Watson expresso pela Equação 7. b) Para 210°F (98,9°C) log( 210 ) B1 B2 Tb B3 log( Tb 100 ) (20) em que: B1 = -1,92353 B2 = 2,41071x10-4 B3 = 0,5113 Assim, essas equações permitem, por meio de medidas de viscosidade e densidade, estimar o ponto de bolha das frações obtidas por separação com solventes. Composição de Aromáticos, Parafinas e Naftênicos nas Frações Considerando apenas as parafinas, os naftênicos e os aromáticos nas frações obtidas, o balanço mássico pode ser descrito como na Equação 21. [Riazi, 1980] xp xa xn (21) 1 em que x representa a fração mássica da composição; o sub-índice p representa as parafinas; a os aromáticos; n os naftênicos. O intercepto refrativo-densidade pode ser calculado segundo a Equação 22. Ri n (22) 2 em que Ri é o intercepto de refração; n é o índice de refração; é a densidade do líquido, em g/cm³, a 20°C. Segundo Riazi e Daubert, a constante de gravidade-viscosidade, VGC, apresenta correlações diferentes para frações leves e viscosas, como é descrito a seguir. a) Frações Viscosas Para as frações mais viscosas, ou seja, aquelas que apresentam peso molar maior que 200 a constante de gravidade-viscosidade é definida por: 10 S 1,0752 log( V1 38) 10 log( V1 38) VGC VGC S 0,24 0,022 log( V2 0,755 (23) 35,5) (24) em que V1 e V2 são viscosidades universais Saybolt a 37,78°C e a 98,89°C respectivamente. Ri e VCG se relacionam com as quantidades de aromáticos, naftênicos e parafinas segundo as Equações 27 e 28. Ri VCG 1,0486 x p 1,11 xa 0,7426 x p (25) 1,022 xn 1,112 xa (26) 0,9 xn Assim, é possível resolver um sistema de equações com as Equações 21, 25 e 26 para o cálculo das quantidades das substâncias mencionadas. b) Frações Leves Para as frações menos viscosas, ou seja, aquelas que apresentam peso molar inferior a 200 a constante de gravidade-viscosidade é definida por: em que 100 e 210 VGC 1,816 3,484 S 0,1156 ln( 100 ) (27) VGC 1,948 3,535 S 0,1613 ln( 210 ) (28) são viscosidades cinemáticas, em cSt, a 100°F e 210°F respectivamente. Ri e VCG se relacionam com as quantidades de aromáticos, naftênicos e parafinas segundo as Equações 29 e 30. Ri 1,046 x p VCG 0,74 x p 1,066 x a 1,04 x n (29) 1,12 x a 0,92 x n (30) Neste caso também é possível resolver o sistema de equações formado pelas Equações 21, 29 e 30 a fim de se obter as quantidades de aromáticos, naftênicos e parafinas de cada fração. Grau API das Frações Para as frações obtidas na destilação a vácuo e na extração com solventes é possível avaliar a escala API de densidade por meio da seguinte equação: API 141,5 131,5 S (31) Erro Percentual entre Valores Experimentais e Calculados O erro percentual de qualquer propriedade entre seu valor experimental e o calculado será avaliado pela Equação 32. % Erro Calculado Experimental 100 Experimental (32) 4 VALORES EXPERIMENTAIS 4.1 Destilação Primeiramente realizou-se a destilação de uma mistura de 40% em volume de gasolina e 80% em volume de óleo diesel para que fosse aferida a reprodutibilidade da metodologia proposta. Parte dessa mistura foi enviada ao Laboratório de Análises de Combustíveis Automotivos (LACAUT), localizado na própria universidade, para que fosse feita a destilação no equipamento automático aferido, que opera segundo a norma ASTM D-86. A outra parte da mistura foi destilada manualmente, apenas em pressão atmosférica para ser comparada a referida norma, no equipamento que será utilizado para todos os demais ensaios experimentais. Os resultados dessas destilações são apresentados na Figura 6 a seguir. Temperatura de Bolha, °C 400 350 300 250 200 Automática 150 Manual 100 50 0 0 20 40 60 80 100 %Volume Recuperado Figura 6 – Resultados do ensaio experimental para testar a reprodutibilidade da destilação manual. Pode-se observar que os valores obtidos pela destilação manual apresentam boa reprodução daqueles obtidos pelo equipamento automático. Iniciou-se então a destilação das amostras de petróleo doadas pelo CENPES. Os resultados obtidos na etapa de destilação são apresentados a seguir. Amostra com 16,6°API Para esta amostra de petróleo a destilação atmosférica foi realizada até 300°C no balão de aquecimento e não se obteve frações destiladas nessa pressão. Segui-se então com a destilação a vácuo em uma pressão de 5,5 mmHg. A Tabela 1 apresenta os valores de temperatura e volume aferidos durante a etapa de destilação, bem como o AEBP e as propriedades de algumas frações. Tabela 1 – Dados experimentais aferidos na etapa de destilação para a amostra com 16,6°API. Tmédia, °C 62,5 100,5 139,0 172,0 193,0 210,5 230,5 250,0 %Volume AEBP, °C 5 195,4 10 243,5 15 291,5 20 331,8 25 357,2 30 378,1 35 401,8 40 424,7 S (15°C) ----0,8776 ----0,9044 ----0,9274 ----0,9555 , g/cm³ ----0,877 ----0,904 ----0,927 ----0,955 , cSt (37,78°C) ----4,227 ----19,396 ----103,990 ----362,709 °API ----29,73 ----24,96 ----21,08 ----16,58 n ----1,4795 ----1,4945 ----1,5015 ----1,5125 A retirada destas frações fora feita a cada 10 mL, porém a temperatura fora aferida a cada 5 mL. Os resultados estão representados na Tabela 1. As temperaturas ali descritas são o valor médio entre o início e o final de cada fração. A Figura 7 apresenta a curva de destilação obtida nesta etapa. 500,0 BP, °C 400,0 300,0 200,0 100,0 0,0 0 10 20 30 40 50 %Volume Figura 7 – Curva de destilação manual para a amostra de petróleo com 16,6°API. Para avaliar a magnitude de erro que se pode obter com o uso das correlações descritas no capítulo anterior, realizou-se a diluição da amostra que continha os primeiros 10 mL (fração 1) de destilado e a que continha os 10 mL finais (fração 4). Essa diluição foi realizada apenas em n-hexano a fim de se comparar com os resultados obtidos pelas equações. Utilizou-se uma proporção de 5 mL da fração destilada para 3 mL de n-hexano. Seguiuse o procedimento experimental para a etapa de diluição, porém não houve separação de fases após a centrifugação. Assim, mediu-se a densidade e a viscosidade dessa solução. A Tabela 2 apresenta os resultados experimentais, os calculados e o erro entre eles. Tabela 2 – Resultados experimentais e calculados para a densidade e viscosidade de amostras diluídas. solução, fração fração solução, fração calculada, fração experimental, cSt g/cm³ g/cm³ g/cm³ Erro , % calculada, cSt experimental, cSt 4,227 0,877 1,287 3,59 -15,2 0,8063 0,8718 362,709 0,956 6,247 307,7 -15,2 0,8577 0,939 --------0,463 --------0,6618 ----* solução: viscosidade cinemática da solução medida experimentalmente. fração experimental: viscosidade cinemática da fração destilada, medida experimentalmente. fração calculada: viscosidade cinemática da fração destilada, calculada pela Eq. 14. Fração 1 4 Hexano Erro , % -0,580 -1,62 ----- A viscosidade e a densidade experimentais das frações são aquelas apresentadas na Tabela 1. Pode-se observar que há um desvio sistemático de 15,2% na estimativa da viscosidade por meio da Equação 14. Já o erro para a Eq. 18, que estima a densidade da fração destilada está dentro da faixa esperada para medidas de propriedades (abaixo de 2%). Para as mesmas duas frações também foi calculado o ponto de bolha por meio da Eq. 19, a fim de avaliar a sua aderência aos resultados experimentais. Essa temperatura fora calculada utilizando os valores também calculados de viscosidade de densidade. Os resultados calculados são apresentados na Tabela 3 e os valores experimentais podem ser também observados na Tabela 1. Tabela 3 – Resultados calculados para a ponto de bolha de amostras diluídas. Fração 1 4 Tb calculada, °C 269,34 519,43 Tb experimental, °C 243,5 424,7 Erro Tb, % 10,6 22,3 Pode-se observar na Tabela 3 que os desvios são elevados para o cálculo da temperatura por meio da Equação 19. Para essas mesmas frações e para aquelas que contêm 20 mL (amostra 2) e 30 mL (amostra 3) de destilado foram calculadas as porções de naftênicos, aromáticos e parafinas utilizando a Equação 23 para o cálculo de VCG. Os resultados são apresentados na Tabela 4. Tabela 4 – Resultados da estimativa das quantidades de aromáticos, naftênicos e parafinas de cada corte obtido na destilação a vácuo do petróleo com 16,6°API. Amostra 1 2 3 4 Ri 1,041 1,043 1,038 1,035 VCG 0,871 0,868 0,874 0,899 xp 0,363 0,395 0,312 0,169 xn 0,532 0,491 0,599 0,733 xa 0,105 0,114 0,089 0,097 Pode-se observar na Tabela 4 que a amostra analisada tem características predominantemente naftênica e que a fração aromática tem o menor peso na composição do óleo. Com o resíduo de vácuo realizou-se a extração das frações com solventes. Amostra com 18,75°API Para esta amostra de petróleo a destilação atmosférica foi realizada até 300°C no balão de aquecimento, obtendo-se apenas 8 mL destilados nessas condições. Com o resíduo atmosférico realizou-se a destilação a vácuo em uma pressão de 5,5 mmHg. A Tabela 5 apresenta os valores de temperatura e volume aferidos durante a etapa de destilação, bem como o AEBP e as propriedades de algumas frações. Tabela 5 – Dados experimentais aferidos na etapa de destilação para a amostra de petróleo com 18,75°API. Destilação T, °C %Volume AEBP, °C 28,0 1,9 ----40,0 3,8 ----Atmosférica 62,0 5,8 ----97,0 7,7 ----39,0 12,5 165,1 84,5 17,3 223,4 11,0 22,1 256,7 133,0 26,9 284,1 Vácuo 156,5 31,7 315,4 187,5 36,5 350,6 204,0 41,3 370,4 220,5 46,2 390,0 239,0 53,4 411,8 S (15°C) ----------------0,8669 ----0,9027 ----0,9308 ----0,9422 ----0,9480 , g/cm³ ----------------0,866 ----0,902 ----0,930 ----0,941 ----0,947 * A medida de viscosidade para esta amostra fora realizada a 98,89°C. , cSt (37,78°C) ----------------2,720 ----10,543 ----56,526 ----262,97 ----36,158* °API ----------------31,72 ----25,25 ----20,52 ----18,69 ----17,75 n ----------------1,473 ----1,490 ----1,507 ----1,516 ----1,527 A retirada das frações obtidas na destilação a vácuo também fora feita a cada 10 mL, porém a temperatura fora aferida a cada 5 mL e está representada na Tabela 5 a temperatura média entre o inicio e o final da coleta de cada amostra de 5 mL. A Figura 7 apresenta a curva de destilação obtida nesta etapa. 450,0 BP, °C 400,0 350,0 300,0 250,0 200,0 150,0 100,0 50,0 0,0 0,0 10,0 20,0 30,0 %Volume 40,0 50,0 60,0 Figura 7 – Curva de destilação manual para a amostra de petróleo com 18,75°API. Para as frações que contêm 10 mL (amostra 1), 20 mL (amostra 2), 30 mL (amostra 3), 40 mL (amostra 4) e 57,5 mL (amostra 5) de destilado a vácuo foram calculadas as proporções de naftênicos, aromáticos e parafinas utilizando as seguintes equações para o cálculo de VCG: Equação 23 para as amostras 2, 3 e 4; Equação 24 para a amostra 5; Equação 27 para a amostra 1. Os resultados são apresentados na Tabela 6. Tabela 6 – Resultados da estimativa das quantidades de aromáticos, naftênicos e parafinas de cada corte obtido na destilação a vácuo do petróleo com 18,75°API. Amostra 1 2 3 4 5 Ri 1,040 1,039 1,042 1,045 1,053 VCG 1,089 0,876 0,887 0,883 0,877 xp 0,0474 0,317 0,308 0,363 0,493 xn xa 0,819 0,134 0,587 0,0965 0,560 0,132 0,484 0,153 0,304 0,204 Com o resíduo de vácuo realizou-se a extração das frações com solventes. 4.2 Fracionamento com Solventes Este capítulo apresenta as propriedades mensuradas durante o fracionamento de resíduo de vácuo por solventes. Amostra com 16,6°API A diluição do resíduo de vácuo inicia pelo uso do n-heptano como solvente, visando isolar na fração insolúvel os compostos aromáticos e policondensados denominados asfaltenos. Para este óleo, a adição do n- heptano levou a dissolução de praticamente toda a amostra: mesmo após 30 minutos de centrifugação a 5000 rpm não se conseguiu separar um precipitado. No entanto, utilizando-se n-hexano como solvente obteve-se boa separação de fases na centrifugação. A Tabela 7 mostra a precipitação de 0,17 g de resíduo a partir de 1,717 g inicial, resultando uma porcentagem de 9,9% e que representa o teor de asfaltenos do resíduo. O baixo valor obtido esta coerente com o teor de aromáticos indicado na Tabela 4. A diferença de solubilidade do resíduo do solvente n-heptano para n-hexano deve-se a menor massa molecular do n-hexano, que favorece a exclusão de aromáticos de baixa massa molecular e mesmo naftênicos com complexidade suficiente para serem não solúveis. O resíduo dessa primeira diluição com n-hexano, obtido por centrifugação, foi então dissolvido em uma mistura de n-hexano com toluol, sendo essa solução composta por 75% em volume do primeiro. Obteve-se então um segundo resíduo que foi dissolvido em uma nova solução dos mesmos solventes, porém com 50% volume de cada um. O resíduo dessa terceira diluição foi solubilizado em toluol puro e obteve-se um último resíduo. A Tabela 7 mostra que na terceira diluição tem-se cerca de 3% decantado em relação á quantidade de RV inicial e que representa a quantidade de polinucleados aromáticos de mais alta massa molecular, comparando-se com a família de compostos presentes no resíduo. A Tabela 7 apresenta o balanço mássico durante essas etapas de diluição em solventes. Tabela 7 – Balanço mássico da etapa de extração com solventes para o petróleo com 16,6°API. Diluição inicial Volume inicial de resíduo, mL Massa inicial de resíduo, g Volume inicial de solvente, mL Massa inicial de solvente, g 1,2 1,717 8,8 5,795 100% hexano 1ª diluição RV + solvente, g Sobrenadante, g Decantado seco, g RV no sobrenadante, g Concentração do sobrenadante, (g de RV)/mL 7,512 7,103 0,166 1,550 0,172 2ª diluição RV + solvente, g 75% hexano + Sobrenadante, g 25% toluol Decantado seco,g RV no sobrenadante, g Concentração do sobrenadante, (g de RV)/mL 7,231 6,830 0,0765 0,0896 0,00943 3ª diluição: RV + solvente, g Sobrenadante, g 50% hexano + 50% toluol Decantado seco,g RV no sobrenadante, g Concentração do sobrenadante, (g de RV)/mL 8,062 7,830 0,0511 0,0765 0,00765 4ª diluição: RV + solvente, g Sobrenadante, g Decantado seco,g RV no sobrenadante, g Concentração do sobrenadante, (g de RV)/mL 9,098 8,993 0,00550 0,0456 0,00456 0% hexano A Tabela 8 apresenta algumas propriedades mensuradas durante essa etapa. Tabela 8 – Resultados da etapa de extração com solventes para o petróleo com 16,6°API. Amostras 100% 75% Sobrenadantes 50% 0% Hexano puro 75% Solventes 50% Toluol puro S 0,7161 0,7132 0,7657 0,8633 0,6630 0,7109 0,7631 0,8609 , g/cm³ 0,715 0,712 0,764 0,862 0,662 0,710 0,762 0,859 n 1,407 1,405 1,435 1,487 ----------------- , cSt 0,949 0,499 0,563 0,652 0,463 0,479 0,523 0,652 Foram então calculadas a densidade e a viscosidade do soluto por meio das Eqs. 14 e 18, respectivamente. Também foram estimadas as proporções de aromáticoas, parafinas e naftênos, utilizando-se a Equação 23 para o cálculo de VCG. E por fim, com auxilio da Equação 19 estimou-se o ponto de bolha dessas frações de resíduo obtidas por diluição. Observe os resultados dessas estimativas na Tabela 9. Tabela 9 – Estimativas de composição, densidade, viscosidade e ponto de bolha das frações de resíduo de vácuo da amostra com 16,6°API. Sobrenadantes 100% 75% 50% 0% resíduo, g/cm³ 0,905 0,889 --------- resíduo, cSt 446,05 625,95 --------- Tb, °C 696,16 721,54 --------- %Volume Ri VCG 95,1 1,0491 0,823 95,4 1,0490 0,793 ------------------------- xp 0,665 0,792 --------- xn 0,230 0,142 --------- xa 0,105 0,066 --------- Não foi possível obter as propriedades referidas para as diluições de 50% e 0%, porque a fração de soluto (resíduo de vácuo) nessas soluções era muito baixa (menor que 1%). Pode-se observar na Tabela 9 que na amostra 100%, em que se utilizou apenas nhexano puro como solvente, grande parte das moléculas extraídas do resíduo são semelhantes a ele, ou seja, parafinicas. Amostra com 18,75°API A diluição deste resíduo também foi iniciada em n-hexano puro e obteve-se boa separação de fases na centrifugação. Com o resíduo dessa primeira diluição realizou-se o mesmo procedimento para a mostra de RV proveniente do petróleo com 16,6°API. A Tabela 10 apresenta o balanço mássico durante essas etapas de diluição em solventes. Tabela 10 – Balanço mássico da etapa de extração com solventes para o petróleo com 18,75°API. Diluição inicial Volume inicial de resíduo, mL Massa inicial de resíduo, g Volume inicial de solvente, mL Massa inicial de solvente, g 2,6 2,387 7,4 4,930 100% hexano 1ª diluição RV + solvente, g Sobrenadante, g Decantado seco,g RV no sobrenadante, g Concentração do sobrenadante, (g de RV)/mL 7,317 7,086 0,0407 2,347 0,261 75% hexano + 25% toluol 2ª diluição RV + solvente, g Sobrenadante, g Decantado seco,g 7,023 6,678 0,0216 RV no sobrenadante, g Concentração do sobrenadante, (g de RV)/mL 0,0191 0,00201 3ª diluição: RV + solvente, g Sobrenadante, g 50% hexano + 50% toluol Decantado seco,g RV no sobrenadante, g Concentração do sobrenadante, (g de RV)/mL 7,558 7,410 0,0149 0,0067 0,00067 4ª diluição: RV + solvente, g Sobrenadante, g Decantado seco,g RV no sobrenadante, g Concentração do sobrenadante, (g de RV)/mL 8,536 8,429 0,0127 0,0022 0,00022 0% hexano A Tabela 11 apresenta algumas propriedades mensuradas durante essa etapa. Tabela 11 – Resultados da etapa de extração com solventes para o petróleo com 18,75°API. Amostras Sobrenadantes 100% 75% 50% 0% S 0,7481 0,7137 0,7628 0,8616 , g/cm³ 0,747 0,712 0,761 0,860 n 1,4205 1,402 1,429 1,490 , cSt 1,55 0,500 0,539 0,659 As propriedades dos solventes são aquelas apresentadas na Tabela 8. Foram então calculadas a densidade e a viscosidade do soluto por meio das Equações 14 e 18, respectivamente. Também foram estimadas as proporções de aromáticoas, parafinas e naftênicos, utilizando-se a Equação 27 para o cálculo de VCG. E por fim, com auxilio da Equação 19 estimou-se o ponto de bolha dessas frações de resíduo obtidas por diluição. Observe os resultados dessas estimativas na Tabela 12. Tabela 12 – Estimativas de composição, densidade, viscosidade e ponto de bolha das frações de resíduo de vácuo para o petróleo com 18,75°API. Sobrenadantes 100% 75% 50% 0% resíduo, g/cm³ 0,918 ------------- resíduo, cSt 1388,73 ------------- Tb, °C 770,62 ------------- %Volume 117,8 ------------- Ri 1,047 ------------- VCG 0,739 ------------- xp 0,603 ------------- xn xa 0,316 0,0809 ------------------------- Não foi possível obter as propriedades referidas para as diluições de 75%, 50% e 0%, porque a fração de soluto (resíduo de vácuo) nessas soluções era muito baixa (menor que 1%). 5 DESTILAÇÃO SIMULADA (SIMDIS) Neste capítulo são apresentados os resultados obtidos por meio da destilação simulada em cromatografia a gás realizada no Laboratório de Análises da Unidade de Negócio da Industrialização do XISTO (SIX – PETROBRAS S.A). Amostra com 16,6°API A Figura 9 apresenta o resultado da destilação simulada é obtida com auxilio de cromatografia em fase gás. Figura 9 – Tabela de resultado da SIMDIS em cromatografia a gás para o petróleo com 16,6°API. Fonte: SIX – PETROBRAS S.A A Figura 10 apresenta a distribuição do ponto de bolha resultante da destilação simulada. Figura 10 – Gráfico da distribuição do ponto de bolha obtida por SIMDIS para o petróleo com 16,6°API. Fonte: SIX – PETROBRAS S.A Amostra com 18,75°API A Figura 11 apresenta o resultado da destilação simulada. Figura 11 – Tabela de resultado da SIMDIS em cromatografia a gás para o petróleo com 18,75°API. Fonte: SIX – PETROBRAS S.A A Figura 12 apresenta a distribuição do ponto de bolha resultante da destilação simulada. Figura 12 – Gráfico da distribuição do ponto de bolha obtida por SIMDIS para o petróleo com 18,75°API. Fonte: SIX – PETROBRAS S.A 6 SIMULAÇÃO NO SOFTWARE ASPEN Plus Neste capítulo são apresentados os resultados obtidos na simulação da curva de destilação de cada amostra no software ASPEN Plus , o qual utiliza o método de probabilidade para a extrapolação das altas temperaturas e gera uma curva do tipo ponto de bolha verdadeiro (PEV) em base volumétrica. Para a realização da simulação deve-se inserir no software pontos de bolha em função da porcentagem destilada obtidos experimentalmente. Opcionalmente pode-se inserir valores de viscosidade, gravidade especifica ou peso molecular obtidos experimentalmente para o cálculo das propriedades de pseudo-componentes. As propriedades dos pseudo-componentes são estimadas de acordo com os métodos escolhidos e apresentados na Tabela 13. Tabela 13 – Métodos escolhidos para estimar propriedades de pseudo-componentes na simulação da curva de destilação das amostras de petróleo. Propriedade Peso Molecular Temperatura Critica Pressão critica Volume crítico Fator acêntrico Pressão de vapor Volume molar líquido Solubilidade em água Viscosidade Método Riazi (1980) Lee-Kesler Lee-Kesler Reidel Lee-Kesler Lee-Kesler Rackett Aspen Watson Amostra com 16,6°API Para a realização da simulação deve-se inserir no software pontos de bolha em função da porcentagem destilada obtidos experimentalmente. A Tabela 14 apresenta o resultado da simulação para esta amostra. Tabela 14 – Resultados obtidos para a extrapolação da curva do petróleo com 16,6°API no simulador. %Destilado 0 5 10 30 50 70 90 95 100 BP, °C 105,0 195,4 243,5 378,1 468,6 561,5 695,6 759,9 824,3 A Figura 13 a seguir apresenta o gráfico com a curva de destilação extrapolada por meio da simulação no software. Abaixo é apresentada na Tabela 15 com propriedades de pseudo-componentes (PC) gerados pelo ASPEN. 900 750 BP, °C 600 450 300 150 0 0 20 40 60 %Volume 80 100 120 Figura 13 – Gráfico da curva de destilação extrapolada no software para o petróleo com 16,6°API. Tabela 15 – Pseudo-componentes gerados pela extrapolação da curva do petróleo com 16,6°API no simulador. PC 106 114 128 142 156 170 184 198 212 225 239 253 267 281 295 309 323 337 350 364 378 392 406 420 441 468 496 524 551 580 607 634 BP, °C 106,09 114,24 128,12 142,01 155,92 169,82 183,71 197,73 211,70 225,38 239,00 253,04 266,97 280,91 294,77 308,69 322,69 336,76 350,38 364,32 377,85 391,95 405,87 419,74 440,63 468,34 496,07 523,61 551,35 579,66 606,74 634,36 °API 52,83 51,53 49,39 47,35 45,40 43,53 41,73 40,00 38,33 36,77 35,26 33,76 32,33 30,95 29,61 28,32 27,06 25,83 24,67 23,53 22,45 21,35 20,30 19,28 17,79 15,91 14,12 12,42 10,79 9,19 7,74 6,31 S 0,768 0,773 0,782 0,791 0,800 0,808 0,817 0,825 0,833 0,841 0,849 0,856 0,864 0,871 0,878 0,885 0,892 0,899 0,906 0,913 0,919 0,926 0,932 0,938 0,948 0,960 0,972 0,983 0,994 1,006 1,016 1,027 M 101,90 105,85 112,86 120,24 127,99 136,11 144,61 153,59 162,94 172,50 182,41 193,05 204,02 215,45 227,23 239,49 252,26 265,54 278,82 292,83 306,82 321,83 337,07 352,65 376,83 410,21 444,95 480,67 517,67 556,30 593,88 632,58 Tc, °C 297,70 306,36 321,00 335,49 349,86 364,10 378,19 392,28 406,21 419,73 433,08 446,75 460,19 473,55 486,73 499,88 513,01 526,11 538,72 551,53 563,89 576,69 589,26 601,70 620,30 644,73 668,91 692,68 716,39 740,33 763,02 785,96 PC, bar 32,55 31,51 29,84 28,32 26,92 25,63 24,44 23,33 22,30 21,37 20,50 19,66 18,89 18,16 17,48 16,85 16,24 15,67 15,14 14,64 14,17 13,71 13,28 12,87 12,30 11,60 10,96 10,38 9,85 9,35 8,91 8,50 675 732 788 820 674,71 732,01 787,81 819,92 4,32 1,69 -0,684 -1,98 1,042 1,062 1,082 1,092 689,23 768,41 841,74 881,22 819,10 865,47 909,89 935,14 7,95 7,26 6,68 6,38 Amostra com 18,75°API Para a realização da simulação inseriu-se no software pontos de bolha em função da porcentagem destilada obtidos experimentalmente. A Tabela 16 apresenta o resultado da simulação para esta amostra. Tabela 16 – Resultados obtidos para a extrapolação da curva do petróleo com 18,75°API no simulador. %Destilado 0 5 10 30 50 70 90 95 100 BP, °C -9,39 67,9 129,9 305,6 401,9 464,2 554,8 598,3 641,7 A Figura 14 a seguir apresenta o gráfico com a curva de destilação extrapolada por meio da simulação no software. Abaixo é apresentada na Tabela 17 com propriedades de pseudo-componentes (PC) gerados pelo ASPEN. 700,0 600,0 BP, °C 500,0 400,0 300,0 200,0 100,0 0,0 -100,0 0 20 40 60 %Volume 80 100 120 Figura 14 – Gráfico da curva de destilação extrapolada no software para o petróleo de 18,75°API. Tabela 17 – Pseudo-componentes gerados pela extrapolação da curva deste petróleo no simulador. PC 24 59 72 86 100 114 128 142 156 170 184 198 211 225 239 253 267 281 295 309 322 336 350 364 378 392 406 420 440 469 495 523 551 579 607 631 BP, °C 23,99 58,84 72,49 86,14 100,13 114,12 128,05 142,00 155,95 169,81 183,70 197,60 211,49 225,36 239,23 253,12 267,13 280,97 294,77 308,53 322,46 336,41 350,37 364,39 378,27 392,25 405,78 419,77 440,19 468,54 495,39 523,03 551,04 579,37 607,24 631,43 °API 61,65 54,64 52,15 49,80 47,50 45,32 43,25 41,27 39,38 37,58 35,85 34,18 32,58 31,05 29,57 28,14 26,75 25,42 24,14 22,90 21,69 20,51 19,37 18,25 17,18 16,13 15,14 14,15 12,75 10,89 9,21 7,56 5,97 4,43 2,98 1,77 S 0,733 0,760 0,770 0,780 0,790 0,800 0,810 0,819 0,828 0,837 0,846 0,854 0,862 0,871 0,879 0,886 0,894 0,902 0,909 0,916 0,924 0,931 0,938 0,945 0,952 0,958 0,965 0,971 0,981 0,994 1,006 1,018 1,029 1,041 1,052 1,062 M 61,78 76,22 82,24 88,47 95,08 102,69 109,51 116,67 124,19 132,02 140,23 148,81 157,76 167,08 176,78 186,89 197,48 208,34 219,55 231,12 243,22 255,74 268,65 282,00 295,59 309,65 323,60 338,37 360,53 392,39 423,62 456,69 490,96 526,20 561,18 591,61 Tc, °C 213,11 252,85 268,08 283,13 298,40 313,48 328,36 343,10 357,69 372,06 386,33 400,48 414,49 428,38 442,15 455,83 469,52 482,96 496,24 509,40 522,63 535,79 548,87 561,91 574,75 587,60 599,96 612,67 631,08 656,39 680,10 704,26 728,50 752,77 776,41 796,76 PC, bar 51,35 43,29 40,69 38,33 36,14 34,15 32,34 30,69 29,17 27,77 26,48 25,29 24,18 23,15 22,20 21,30 20,46 19,68 18,95 18,26 17,61 16,99 16,41 15,86 15,34 14,85 14,39 13,95 13,34 12,56 11,89 11,26 10,68 10,14 9,65 9,25 7 RESULTADOS Agrupando-se os valores obtidos experimentalmente, por meio da destilação manual, e aqueles obtidos pela destilação simulada em cromatografia a gás e por simulação no software ASPEN Plus é possível construir os gráficos apresentados nas Figuras 15 e 16 para os petróleos de 16,6°API e 18,75°API, respectivamente. 900,0 750,0 BP, °C 600,0 450,0 Destilação Manual ASPEN 300,0 SIMDIS 150,0 Diluição 0,0 0 20 40 60 80 %Volume Recuperado 100 120 Figura 15 – Gráfico comparativo de métodos para o petróleo com 16,6°API. Pode-se observar que embora existam alguns desvios entre os valores de temperatura obtidos pelos diferentes métodos as curvas apresentam o mesmo comportamento. Também é possível observar que as temperaturas calculadas para o método de diluição representam muito bem a extrapolação da curva de destilação manual. 900,0 750,0 BP, °C 600,0 450,0 Destilação manual 300,0 ASPEN SIMDIS 150,0 Diluição 0,0 0,0 20,0 40,0 60,0 80,0 %Volume Recuperado 100,0 120,0 Figura 16 – Gráfico comparativo de métodos para o petróleo com 18,75°API. Pode-se observar que há um grande desvio entre o valor de temperatura obtido pelo método de diluição, porém esse valor parece representar o comportamento da curva de destilação manual. 8 CONCLUSÃO A análise do resíduo de vácuo empregando-se o fracionamento por sucessivas dissoluções, tendo como objetivo detalhar as propriedades do resíduo para facilitar a programação de seu processamento posterior ao fracionamento, mostrou-se uma técnica possível, mas ainda dependente de estudos que aprofundem a inter-relação entre a viscosidade das soluções obtidas e as propriedades que caracterizam frações de petróleo. Dentre as dificuldades encontradas na aplicação da metodologia pode-se citar: controle da concentração das frações obtidas pela diluição com solventes para que obtenha uma padronização entre os ensaios; grande volume inicial de solvente necessário para a diluição do resíduo de vácuo; utilização de um solvente de baixa pressão de vapor para reduzir o volume necessário à diluição do RV. Para as frações que continham baixas concentrações de resíduo de vácuo no solvente, ou no pseudo-solvente, não foi possível avaliar os parâmetros necessários, já que os resultados obtidos não se apresentaram fisicamente coerentes. Faz-se assim necessário um maior volume de experimentos que permitam construir a compreensão dos efeitos que desenvolvem as incoerências verificadas. Embora o resultado final tenha sido obtido com um erro elevado, pode-se observar nas Figuras 15 e 16 que o comportamento da curva de destilação se manteve para os valores de alta temperatura obtidos por meio de diluição. Melhores resultados podem ser obtidos quando a etapa de extração com solventes for otimizada e forem utilizados equipamentos mais precisos para avaliação da densidade, viscosidade e índice de refração das frações que são obtidas pela utilização da metodologia. Para o aprofundamento do tema, sugere-se que as frações obtidas na destilação a vácuo sejam analisadas pelo método do fracionamento por solubilização, de modo a se estabelecer uma correlação segura entre as propriedades do óleo e os valores da viscosidade das soluções produzidas. 9 BIBLIOGRAFIA Akbarzadeh, Kamran; Alboudwarej, Hussein; Svrcek, William Y.; Yarranton, Harvey W.; A Generalized Regular Solution Model for Asfaltene Precipitation from n-alkene Diluted Heavy Oils and Bitumens; Fluid Phase Equilibria 232 (2005) 159-170. Al-Sahhaf, Taher A.; Fahim, Mohammed A.; Elkilani, Amal S.; Retardation of Asphaltene Precipitation by Addition of Toluene, Resins, Deasphalted Oil and surfactants; Fluid Phase Equilibria 194-197 (2002) 1045-1057. Altgelt, Klaus H.; Boduszynski, Mieczyslaw M.; Composition and Analysis of Heavy Petroleum Fractions; CRC Press; Nova York; 1994. Angle, Chandra W.; Long, Yicheng; Hamza, Hassan; Lue, Leo; Precipitation of Asphaltenes from Solvent-diluted Heavy Oil and Thermodynamic Properties of Solvent-Diluted Heavy Oil Solutions; Fuel 85 (2006) 492-506. Barbosa, Wilcieli Corrêa; Filho, Rubens M. et al.; Desenvolvimento de Metodologia para o Cálculo de Propriedades Termodinâmicas de Petróleos Pesados; 4º PDPETRO, Campinas-SP; 2007. Choudhary, Tushar V.; Meier, Paul F.; Characterzation of Heavy Petroleum Feedstocks; Fuel Processing technology 89 (2008) 697-703. Corbett, Luke W.; Petrossi, Ugo; Differences in Distillation and Solvent Separated Asphalt Residua; Ind. Eng. Chem. Prod. Res. Dev., 1978, 17 (4), 342-346. Pinto, Ulysses Brandão; Uso da Técnica de Destilação Simulada de Alta Temperatura para Extrapolação da Curva de Ponto de Ebulição Verdadeiro de Petróleos; Boleteim Técnico Petrobras; Rio de Janeiro; 45 (3/4): 343-349; 2002. Prausnitz, John M.; Reid, Robert C.; Sherwood, Thomas K.; The Properties of Gases and Liquids; 3ª ed; McGraw-Hill; Nova York; 1977. Quiñones-Cisneros, Sergio E.; Zéberg-Mikkelsen, Claus K.; Stenby, Erling H.; The Friction Theory for Viscosity Modeling: Extension to Crude Oil Systems; Chemical Engineering Science 56 (2001) 7007-7015. Riazi, Mohammad R.; Daubert, Thomas E.; Prediction of the Composition of Petroleum Fractions; Ind. Eng. Chem. Processes Des. Dev. 1980, 19 (2) 189-294. Rogel, E.; Theoretical Estimation of the Solubility Parameter Distributions of Asphaltenes, Resins, and Oils from Crude Oils and Related Materials; Energy Fuels, 1997, 11 (4), 920-925. Schabron, J. F.; Pauli, A. T.; Rovani Jr.; J. F.; Molecular Weight Polarity Map for Residua Pyrolysis; Fuel 80 (2001) 529-537. Schmidt, Kurt A. G.; Quiones-Cisneros, Sergio E.; Kvamme, Bjrn; Density and Viscosity Behavior of a North Sea Crude Oil, Natural Gas Liquid, and Their Mixtures; Energy Fuels 2005, 19 (4) 1303-1313. Shishkin, Yu. L.; Fractional and Component Analysis of Crude Oils by the Method of Dynamic Microdistillation – Diferrential Scaning Calorimetry Coupled with Thermogravimetry; Thermochimica Acta 441 (2006) 162-167. Standard API/PETRO SRCH Technical-ENGL; Technical Data Book-Petroleum Refining; 6ª ed; American Petroleum Institute; 1997. Trejo, F.; Centeno, G.; Ancheyta, J.; Precipitation, Fractionation and Characterization of Asphaltenes from Heavy and Light Crude Oils; Fuel 83 (2004) 2169-2175. Yang, Guanghua; Wang, Ren An; The Supercritical Fluid Extractive Fractionation and the Characterization of Heavy Oils and Petroleum Residua; Journal of Petroleum Science and Engineering 22 (1999) 47-52. Zhao, S. et al.; Systematic Characterization of Petroleum Residua Based on SFEF; Fuel 2005, 84 (6) 635-645. http://www.pdhengineer.com/Course%20Files/Completed%20Course%20PDF%20Files/Oil%2 0and%20Gas/Liquid%20Pipeline%20Hydraulics.pdf 10 ANEXOS Fatores de Conversão de Unidades Tabela 18 – Fatores de conversão de unidades. Temperatura °C = K – 272,15 C F 32 1,8 °Ra = 1,8 K Pressão 1 psi = 0,0689 bar Viscosidade 1 St = 100 cSt cSt 195 , para 32 SSU 100 SSU 135 0,22 SSU , para SSU > 100 SSU 0,226 SSU cSt * 1 SSU 5 cSt Norma ASTM D-86 e Norma ASTM D-1160

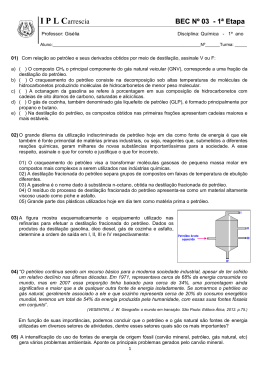

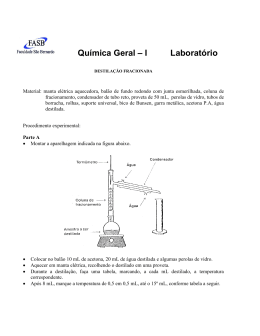

Download