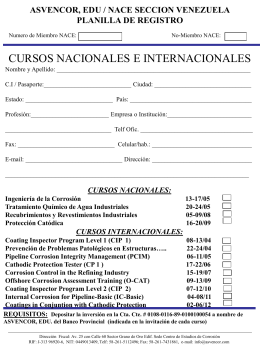

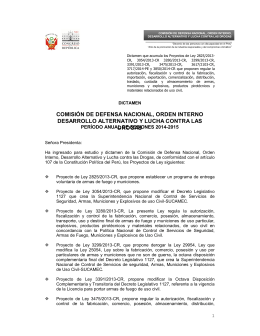

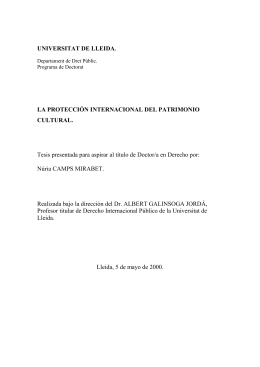

UNIVERSIDAD NACIONAL DE GENERAL SAN MARTIN ESCUELA DE POSGRADO RIESGOS TOXICOLOGICOS EN LAS EMERGENCIAS DERIVADAS DE LA PRODUCCION Y EMPLEO DE PRODUCTOS EXPLOSIVOS DE INTERES CIVIL Y MILITAR TESIS para optar al título de Magister en Emergencias Químicas Autor: Ingeniero Químico Luis Francisco FERNANDEZ Director: Doctor Gerardo Daniel CASTRO 1999 A mi madre, esposa e hijos 2 AGRADECIMIENTOS Es mi deseo agradecer a las siguientes personas e Instituciones que colaboraron en esta modesta empresa: - Armada Argentina - Instituto de Investigaciones Científicas y Técnicas de las Fuerzas Armadas (CITEFA) - Universidad Nacional de General San Martín (UNSAM) - Dr. José A. Castro - Dr. Gerardo D. Castro - Cuerpo de Profesores de la Maestría - Compañeros de curso en la Maestría: María E. Ordoñez de Muñiz, Miriam Smocovich, Daniel A. Méndez y Antonio G. Puca. 3 ABREVIATURAS atm.: Atmósfera BCF: Bioconcentration factor (Factor de bioconcentración) °C: Grado centígrado cal: Calorías cm: Centímetro DNT: Dinitrotolueno FF.AA.: Fuerzas Armadas g: Gramo G6PDh: Glucosa-6-fosfato deshidrogenasa ha: Hectárea h: Hora IDLH: Inmediatly dangerous to life or health (Concentración peligrosa para la vida y la salud) K: Constante de solubilidad kg: Kilogramo kJ: Kilojoule km: Kilómetro L: Litro LD50: Lethal Dosis 50 (Dosis letal que mata al 50% de los organismos ensayados) m-: Meta m2 : Metro cuadrado mm: Milímetro MNT: Mononitrotolueno N: Normal NADPH: nicotinamida adenina dinucleótido NFPA: National Fire Protection Administration (Administración Nacional de Protección del Fuego) nm.: Nanometro o-: Orto 4 OSHA: Ocupational Safety and Health Administration (Administración Nacional de Seguridad y Salud Ocupacional) p-: Para- PEL: Permissible exposure level (Límite permisible de exposición) PM: Peso molecular ppm.: Partes por millón PVC: Policloruro de vinilo t: Tonelada TNT: Trinitrotolueno TLV: Theshold limit value (valor umbral límite) µg: Microgramo UV: Ultravioleta YPF: Yacimientos Petrolíferos Fiscales Nota: algunas de las abreviaturas utilizadas en este trabajo se han mantenido en su idioma original (inglés), por ser sus significados de uso y reconocimiento internacionales. 5 INDICE Página CAPITULO 1. Introducción. 9 1.1. La producción y empleo de explosivos como factor de riesgo en la generación de emergencias químicas. 10 1.2. Emergencia química producida por explosión en una fábrica de trotil.13 1.2.1. Descripción de la fábrica y su ubicación. 13 1.2.2. Descripción del proceso de fabricación de trotil. Identificación de los factores de riesgo. 18 1.2.3. Propiedades fisicoquímicas de las sustancias involucradas. 25 1.2.3.1. Sustancias involucradas en el proceso de fabricación de trotil. 25 1.2.3.2. Medidas de seguridad. 27 1.2.3.3. Toxicidad de las sustancias involucradas en el proceso. 33 1.2.3.4. Efectos ambientales de las sustancias involucradas. 40 CAPITULO 2. Desarrollo. 47 2.1. Hipótesis de situación de emergencia química. Cursos de acción. 48 2.1.1. El accidente. 48 2.1.2. Primeras medidas. 49 2.1.3. Atención de las víctimas. 50 2.1.4. Combate de la Emergencia Química. 52 CAPITULO 3. Discusión. 56 3.1. Análisis crítico de la eficacia del combate de la emergencia. 57 3.2 Medidas de prevención para evitar emergencias químicas en planta. 59 3.3 Contaminación por operatoria normal de la planta. Factores de riesgo químico. 60 3.4 Medidas para la remediación de la contaminación por actividad normal. 6 62 Página CAPITULO 4. Conclusiones 63 BIBLIOGRAFIA 66 RESUMEN 72 7 INDICE DE FIGURAS Página FIGURA 1. Mapa de la zona de ubicación de la planta. 14 FIGURA 2. Croquis de la planta ALTEX S.A. 15 FIGURA 3. Reacción de síntesis del trotil. 18 FIGURA 4. Proceso de la síntesis de TNT en la planta ALTEX S.A. 19 FIGURA 5. Transformaciones del trotil en el medio ambiente. 43 FIGURA 6. Esquema del triage implementado para la atención de la emergencia. 50 8 CAPITULO 1. INTRODUCCION 9 1.1. LA PRODUCCION Y EMPLEO DE EXPLOSIVOS COMO FACTOR DE RIESGO EN LA GENERACION DE EMERGENCIAS QUIMICAS. La fabricación y utilización de materiales explosivos en los ámbitos militar y civil están, por su misma naturaleza, directamente relacionadas a situaciones de riesgo inmediato para la salud humana. Aunque quizás menos obvios, existen también efectos crónicos sobre la salud y alteraciones que sus sustancias componentes, o los productos intermedios o precursores utilizados en su elaboración pueden causar al medio ambiente. El objetivo de este trabajo es, partiendo de un sistema modelo hipotético pero con una base real para nuestro país, analizar la situación de emergencia química generada por un accidente en una planta de fabricación de explosivos. También se analizan los problemas que el proceso de fabricación genera sobre el medio ambiente y la salud humana. Se ha elegido como compuesto químico modelo al trotil (2,4,6-trinitrotolueno). El trotil es el explosivo más fabricado en el mundo para uso militar y en algunos casos civil. Ello es debido a que este compuesto posee una serie de características que lo hacen irreemplazable. Debido a la gran difusión de su uso se ha tomado el valor de su potencia como unidad y al que debe ser referida la potencia de todos los explosivos existentes. Este valor de potencia lo califica como un explosivo intermedio respecto a la nueva generación de explosivos y/o mezclas de ellos que han ganado el mercado. De estas mezclas la mayoría lo cuentan como el principal componente. Entre sus propiedades más importantes figuran su relativamente bajo costo de elaboración y la seguridad de su manipuleo. Debe tenerse en cuenta que para que se produzca la detonación de una cierta cantidad de trotil es necesario inducir en el interior de su masa una gran cantidad de energía, que solo puede lograrse por medio de una explosión provocada por otro explosivo llamado iniciador. Este último, a diferencia del trotil, requiere para ser iniciado un pequeño aporte de energía tal como una fuente de calor, una chispa, etc. El trotil puede ser golpeado, aserrado, o tallado sin que detone. Si se quema sin estar confinado arde lentamente con una llama amarilla sin producir explosión. Posee una gran resistencia, lo que lo hace ideal para el uso militar ya que puede ser utilizado con seguridad en cualquier terreno y con cualquier condición climática. Si el producto es de muy alta pureza (PF 82,3°C) tiene una vida útil prácticamente ilimitada. Puede encontrarse muchas veces impurificado con mono y dinitrotoluenos. En ese caso con el tiempo éstos subproductos comienzan a separarse de la masa de trotil, en forma de exudado. 10 Este exudado es indeseable por ser inestable y peligroso. El trotil impuro no posee la vida útil y la potencia del producto puro. La utilización del trotil, como se verá, lleva consigo los riesgos inherentes a su condición de explosivo tanto cuando se encuentra en proceso de fabricación (como se verá en el desarrollo de este trabajo), como cuando se lo manipula, transporta, almacena o usa como producto elaborado. Pero además, tiene los riesgos derivados de su condición de material contaminante tanto para el personal que entra en contacto con él como para el medio ambiente. Así podemos ver que el trotil es un posible carcinógeno humano y que su contacto ocasional puede causar lesiones leves y su contacto prolongado lesiones crónicas y hasta la muerte. Su descomposición produce óxidos de nitrógeno y monóxido de carbono, altamente tóxicos. Las materias primas utilizadas en su elaboración como los ácidos nítrico y sulfúrico son marcadamente dañinas para el ser humano y no pueden utilizarse sin una protección especial; también el tolueno produce enfermedades serias al que lo manipula frecuentemente. Por otra parte, los productos de descomposición de estas sustancias son venenosos y contaminantes del medio ambiente. Los productos nitrados intermedios causan enfermedades serias si se entra en contacto frecuente con ellos, como es el caso del mononitrotolueno o provocar cáncer como en el caso del dinitrotolueno. Por último, algunos productos intermedios no deseados como el tetranitrometano son potenciales cancerígenos humanos. La toxicidad para el hombre y el medio ambiente del trotil, sus productos de descomposición, las materias primas involucradas en su fabricación, sus productos intermedios y algunos productos no deseados que se forman en su elaboración es conocida desde hace tiempo y su impacto en el individuo, en los grupos humanos y en el medio ambiente hartamente verificado en las dos últimas guerras mundiales. Con todo, no existe en la población un acabado conocimiento de la toxicidad de muchos de estos componentes, principalmente del trotil, porque su riesgo principal, que es el de explosión, enmascara por su potencial magnitud a todos los demás. El accidente del año 1995 en la Fábrica Militar de Río Tercero, es un claro ejemplo de los efectos que pueden causar los accidentes provocados con explosivos, en este caso trotil a granel y/o contenido en proyectiles. El desastre provocado por la explosión dejó una secuela 11 de muertos y un gran perjuicio sobre los bienes de los habitantes aledaños a la fábrica. Todo ello sin tener en cuenta el impacto ambiental que sin duda deben haber provocado los productos de descomposición de los explosivos liberados al medio ambiente y que aún no ha sido evaluado o cuyos resultados aún no fueron dados a conocer. En el país, en la actualidad, existe solamente otro fabricante de trotil que es FANAZUL. Su ubicación alejada de los centros urbanos elimina el riesgo masivo que puede provocar una explosión, aunque existe una comunidad de unas cien personas que viven en los alrededores, vinculadas con la fábrica o con la actividad militar. Su historial registra varios accidentes, algunos con víctimas fatales, provocados por la explosión accidental de reactores o de depósitos que contenían el trotil; casi todos ellos producidos por descuido humano. El aislamiento de la planta fabril, la disposición que en todo momento se hace del explosivo, la distribución de las instalaciones y el ejercicio en la observación de las normas de seguridad hizo que en todos los casos los accidentes quedaran circunscriptos a espacios reducidos e involucraran a un mínimo de personal. La relación del personal que trabaja en forma continua con el trotil y con los explosivos en general va sufriendo a lo largo del tiempo sucesivas transformaciones. Así el operario que recién ingresa a la fábrica donde se elaboran explosivos trabaja con un excesivo temor al material que manipula, lo que lo lleva a cometer errores que pueden ser causales de accidentes. Por otra parte, cuando ha acumulado muchos años de experiencia, la excesiva confianza generada con el tiempo le hace provocar descuidos fatales; en ambos casos el resultado es el mismo, es decir el accidente. En cambio, y esto ha sido comprobado estadísticamente, el operario que tiene menos accidentes es aquel que posee una antigüedad media, que ha generado una relación madura con el material con el que trabaja y que por ende no cae en el miedo que paraliza o entorpece ni en el exceso de confianza que lo lleva a subestimar la peligrosidad del explosivo que manipula, desdeñando u olvidando las reglas de seguridad. En nuestro país, Fabricaciones Militares es el organismo que supervisa y controla la fabricación, comercialización, depósito, distribución y utilización de explosivos, en lo que hace a la seguridad, emitiendo los certificados habilitantes para cada actividad relacionada con este tipo de sustancias. Asimismo autoriza la exportación e importación de los mismos. 12 1.2. EMERGENCIA QUIMICA PRODUCIDA POR EXPLOSION EN UNA FABRICA DE TROTIL. En las secciones que siguen plantearemos una hipótesis de situación para un accidente químico originado, como ya se dijo, en una planta de producción de trotil. Hemos escogido para la ubicación de esta supuesta fábrica una zon cercana a la ciudad de Rosario, Santa Fé. Entendemos que representa bien la situación de muchas industrias químicas en nuestro país, que por diferentes causas (falta de planificación en el crecimiento urbano, ausencia de regulaciones específicas al tiempo de la radicación, etc) suponen con su actividad un riesgo potencial muy alto para la comunidad donde se insertan. 1.2.1. DESCRIPCION DE LA FABRICA Y SU UBICACIÓN. La fábrica de trinitrotolueno (TNT, trotil, alfa trinitrolueno) ALTEX S.A. se encuentra ubicada en la zona rural de la localidad de Soldini, en la provincia de Santa Fe, a orillas del río Saladillo (ver Figura 1). El núcleo poblacional más cercano cuenta con 15.000 habitantes y es la localidad arriba mencionada, que está ubicada a aproximadamente 10 km de la planta. La población más importante de la zona es la ciudad de Rosario con 1.200.000 habitantes, distante unos 20 km. ALTEX S.A. fue creada hace diez años y fue habilitada y es inspeccionada por Fabricaciones Militares. El predio fabril tiene una extensión de 30 ha y la superficie total cubierta es de 4.000 m2. Las distintas dependencias de producción, oficinas y depósitos se encuentran distanciadas entre sí y los espacios entre ellas están cubiertos con una espesa arboleda a efectos de amortiguar la onda expansiva generada por una eventual explosión (ver Figura 2). En la planta trabajan 24 personas abocadas a la producción (en tres turnos) los siete días de la semana, 8 empleados administrativos incluyendo el personal directivo y 6 ocupados en las tareas de los servicios y mantenimiento, cumpliendo jornadas de ocho horas de lunes a viernes. La mayoría del personal vive en la ciudad de Rosario y en Soldini, salvo 8 personas integrantes del personal superior, que viven con su grupo familiar en los alrededores de la planta, en casas construidas por la empresa. La fábrica tiene una capacidad de producción de 3.600 t/año (10 t diarias) de TNT de alto punto de fusión orientada hacia la industria militar, para prospección sismográfica en la 13 Figura 1. Mapa de la zona de ubicación de la planta ALTEX S.A. búsqueda de petróleo, en la construcción de caminos, y en la industria minera en general. Además está en capacidad de descargar proyectiles y materiales en desuso cargados con TNT, provenientes de las FF.AA., para lo cual posee una autorización como agente de manejo de este tipo de residuo peligroso. Con esta operatoria logra un triple beneficio ya que: 1. Factura por el servicio de disposición final de munición y explosivos. 2. Retiene el TNT proveniente de la descarga del material de armas que lo contienen, al que purifica e incorpora a la producción. 3. Ingresa y posteriormente vende como chatarra los proyectiles y bombas descargados. Sus principales clientes son las Fuerzas Armadas, Fabricaciones Militares, YPF, empresas dedicadas a la construcción de caminos y de prospección sismográfica, tanto del país como de otros países integrantes del Mercosur y del Mercado Común Europeo, adonde el trotil es exportado. 14 Figura 2. Croquis de la planta ALTEX S.A. En los alrededores, además del personal de la fábrica, viven unas 200 personas que no tienen relación con la misma y que se asentaron después de la instalación de la empresa. La zona es marcadamente industrial con predominio de plantas químicas que arrojan al río, suelo 15 y atmósfera los más variados productos contaminantes, por lo que existen grupos muy activos vinculados con la temática ambiental que reclaman un mayor control sobre las empresas productoras. Con referencia al clima podemos decir que en la zona no existen vientos fuertes y los más comunes son del noroeste, hacia la ciudad de Rosario. Tampoco se registran temperaturas extremas y el promedio anual es de 18ºC, con una mínima de -2ºC y máximas del orden de los 38ºC; el promedio pluviométrico es de 700 mm anuales. La ciudad de Rosario se encuentra napa abajo de la ubicación de la planta; debido a la cercanía del río Paraná y del arroyo Saladillo la zona es excesivamente húmeda. Las materias primas utilizadas en el proceso son: ácido nítrico, ácido sulfúrico y tolueno. El primero es provisto por una empresa del Gran Buenos Aires, el ácido sulfúrico por otra ubicada a 30 km de la planta en línea recta, en la localidad de Fray Luis Beltrán y el tolueno proviene de una fábrica localizada en la ciudad de Campana. Estas materias primas son traídas exclusivamente por vía terrestre y deben cruzar inevitablemente centros muy poblados, especialmente los vehículos que transportan ácido sulfúrico, que atraviesan los centros comerciales de tres localidades. El producto terminado se despacha a los más variados puntos del país y a países limítrofes por vía terrestre y por rutas muy transitadas, y a puertos autorizados donde es embarcado hacia distintos países. La energía consumida en la fábrica es provista por una empresa local que depende de la Empresa Provincial de Energía. El vapor se produce en dos calderas propiedad de la empresa. La planta utiliza agua proveniente de la napa freática, que es potabilizada y utilizada para agua de consumo, lavado de los productos de los reactores y alimentación de los destiladores utilizados para refrigeración y de las calderas previo ablandamiento. El agua utilizada se almacena en dos tanques de 300 m3. La planta posee cuatro reactores ubicados en dos recintos, de los cuales trabajan diariamente tres y al restante se le efectúa mantenimiento. Cada reactor produce 1100 kg de trotil en cada turno de trabajo. En un tercer recinto se realiza la recuperación de ácido y en otro se vacían del explosivo contenido los proyectiles, bombas, etc. 16 El trotil producido se almacena en dos polvorines con una capacidad de 100 t cada uno. Cada polvorín es semisubterráneo; su estructura es la de una casamata semicilíndrica de hormigón reforzado y cubierta con tierra. Delante de cada uno de ellos se encuentra una gran pared de hormigón reforzado cuya misión es detener una eventual onda expansiva. Esta estructura tiene una gran puerta que ocupa todo el frente y que es el punto débil del polvorín. La onda de una eventual explosión saldría casi totalmente por esa abertura y chocaría contra el parasoplo de hormigón reforzado que se encuentra inmediatamente, calle por medio, delante de ella, y rebotaría hacia arriba, disminuyendo la posibilidad de daño a las construcciones aledañas. Cada polvorín o instalación donde se trabaja con explosivo se encuentra rodeado por una serie de conductores unidos entre sí y con varias descargas a tierra formando una gran jaula de Faraday, que los protege de las descargas eléctricas atmosféricas. Además posee un piso antichispa y herrajes con la misma condición, construidos de bronce. Los envases donde se encuentra almacenado el trotil están apoyados en bandejas metálicas unidas a una banda de cobre que recorre todo el perímetro interior del polvorín y que finaliza en una descarga a tierra en el exterior de él, para eliminar la electricidad estática que pudiera formarse. Asimismo en la entrada de cada instalación existe un descargador a tierra que debe tocar el personal que ingresa a ella. 17 1.2.2. DESCRIPCION DEL PROCESO DE FABRICACION DE TROTIL. IDENTIFICACION DE LOS FACTORES DE RIESGO. El proceso para la obtención del trotil consiste en la nitración escalonada del tolueno según el siguiente esquema (Kirk y Othmer, 1963): Figura 3. Reacción de síntesis del trotil. La pureza del producto nitrado obtenido en cada etapa depende principalmente del grado de pureza del producto anterior, y esto es especialmente aplicable al mismo TNT como producto final de la transformación del dinitrotolueno (DNT), que forma una mezcla de distintos grados de nitración e isómeros. Si partiendo del tolueno seguimos en sus pasos principales la obtención del trotil, veremos que se trata en la primera etapa de la formación de los nitrotoluenos por nitración de una parte de tolueno con 2,3 partes aproximadamente de una mezcla ácida cuya composición es 55% de H2SO4, 25% de HNO3 y 20% de H2O (llamada mezcla sulfonítrica) a unos 30°C. La proporción entre los componentes de la reacción se ha tomado de modo que el ácido nítrico existente se consuma casi por completo. El proceso se desarrolla francamente y la transformación es casi teórica si se parte de un tolueno lo más puro posible. La ulterior nitración de los mononitrotoluenos a dinitrotoluenos se verifica en reactores con camisa para calentamiento y refrigeración; la primera permite calentar con vapor la materia nitrada. Como agente nitrante se emplea en este caso una mezcla ácida más fuerte y así se recomienda para ello el empleo de ácidos residuales que poseen el siguiente grado de nitración, después de haberlos reforzado por la adición de ácido nítrico concentrado, para darles una composición aproximada de 65% de H2SO4, 30% de HNO3 y 5% de H2O. 18 En esta fase de la fabricación no puede conseguirse un aprovechamiento completo del ácido nítrico por la necesidad de tener en cuenta las condiciones de equilibrio; por esta razón se toman por una parte de mononitrotolueno unas 2,2 partes de mezcla ácida, con lo cual un 5% del ácido nítrico queda en la mezcla sobrante. El proceso de la síntesis en la planta puede seguirse en la Figura 4. Figura 4. Proceso de la síntesis de TNT en la planta ALTEX S.A. La introducción del ácido en el recipiente nitrador cargado con mononitrotolueno puede efectuarse al mismo tiempo que la regeneración del ácido, manteniendo el agitador en 19 movimiento y regulando por refrigeración la temperatura, de modo que se mantenga entre 60 y 65°C. Cuando ha entrado toda la mezcla ácida, se calienta hasta 90°C durante 2-3 hs. y se deja enfriar. Según el grado de enfriamiento puede separarse el DNT de los ácidos residuales en estado líquido o sólido. El rendimiento en DNT es tan sólo algunas centésimas inferior al teórico. La introducción de un tercer grupo nitro en el DNT ofrece grandes dificultades. La intensa concentración de la mezcla ácida en unión con la elevada temperatura necesaria genera las condiciones para provocar el desdoblamiento del núcleo aromático, con lo cual se formarían una serie de productos secundarios poco convenientes, entre ellos el tetranitrometano, C(NO2)4, fácilmente volátil. Aún en el caso de mantener condiciones especialmente favorables la nitración nunca es completa. Se introduce una parte de DNT en el aparato nitrador, se funde y se mezcla con 3 partes en peso de mezcla ácida, lo más anhidra posible, cuya composición es de 80% de H2SO4 y 20% de HNO3, manteniendo la temperatura a 70-75°C. Cuando ha entrado toda la mezcla ácida, se calienta con más intensidad hasta que a 95°C se completa la reacción alcanzándose finalmente los 100°C. Temperaturas más elevadas pueden dar lugar a la combustión y aún a la detonación de la materia nitrada. Se deja 3-4 horas a la temperatura indicada, se enfría después y se separa el TNT todavía en estado líquido de los ácidos residuales. El ácido pasa luego a unos separadores enfriados en los cuales se separan cantidades considerables de cuerpos nitrados, y el TNT líquido y fuertemente ácido pasa a cubas lavadoras vidriadas o revestidas de plomo en las cuales después de solidificado se lava con agua a 40-50°C hasta que queda neutro. El TNT fundido de nuevo por la entrada de vapor se abandona después sobre placas metálicas donde se deja solidificar. El producto así obtenido no es todavía totalmente puro; según el grado de pureza tiene punto de fusión de hasta 79°C y es preciso por lo tanto cuando se quiere conseguir una gran pureza, separar por cristalización los cuerpos nitrados inferiores que en él existen e incluso los isómeros beta y gamma del TNT. Con este propósito se emplea alcohol, en el cual se disuelve el trotil al calor en la proporción de 1:5; después se filtra y finalmente se deja enfriar en un recipiente de doble pared provisto de agitador. La masa cristalina se separa por centrifugación de las aguas 20 madres y se seca. Se obtiene de este modo un TNT alfa con un punto de fusión de 80-81°C en cantidad que equivale aproximadamente a un 85% del rendimiento teórico. Las aguas madres procedentes de la depuración del TNT por cristalización en alcohol se evaporan, puesto que contienen todavía cantidades valiosas de TNT y DNT. En esta operación se separa una masa untuosa que se agita con agua y se calienta, con lo cual se consigue la separación de un aceite que se nitra de nuevo. Este nitroproducto después de lavado abandona, dejándolo reposar en frío, algo de TNT. Se separa la parte sólida de la líquida por goteo, dejando reposar la mezcla en cubetas colocadas inclinadas todo el tiempo necesario para el escurrimiento de la parte líquida. Esta porción escurrida, designada con el nombre de TNT líquido, es una mezcla de TNT que se solidifica entre 0 y 15°C, con cantidades variables de diversos DNT y pequeñas porciones de isómeros de TNT. El posterior proceso es la fusión, la circulación en capas finas por rodillos enfriados y el rascado del producto, que se encuentra en capa delgada en el mismo rodillo. Este proceso se denomina escamado y en esta presentación se envasa y comercializa. La estequiometría de la reacción es: 3 HNO3 + tolueno TNT + 3 H2O Para el cálculo de la cantidad de sustancias involucradas debemos tener en cuenta que (Perry, 1975): El PM del tolueno es 92,13 El PM del HNO3 es 63,01 El PM del TNT es 227,07 El PM del H2SO4 es 98,07 El PM del agua es 18,01 Si además tenemos en cuenta que el rendimiento teórico es del 80% (Kirk y Othmer,1963) y que la producción diaria es de 10 t de trotil, las cantidades involucradas son: 21 Materias primas. Tolueno 227,07 TNT son producidos por ....................92,133 tolueno 10 t de TNT serán producidos por .............X = 92,133 x 10 /227,07 = 4,056 t de tolueno Este valor es para un rendimiento del 100%. Como el rendimiento es del 80% serán necesarios: X= 100/80x 4,056 = 5,07 t de tolueno Acido Nítrico El mismo cálculo deberá realizarse para el otro reactivo y así vemos que: 227,07 TNT son producidos por ............ 3 x 63,01 HNO3 10 t de TNT serán producidas por ..........X = 3 x 63,01 x 10/227,07 = 8,38 t de HNO3 Como el rendimiento es del 80% serán necesarios: 100/ 80x 8,38 = 10,48 t de HNO3 Productos de reacción. Trotil Se ha tomado como valor de producción diario 10 t de TNT. Agua Por cada 227,07 TNT se producen ............ 3 x 18,013 H2O Por cada 10 t de TNT se producirán...........X = 3x18,013x10/227,07 = 2,37 t de H2O Acido Sulfúrico El H2SO4 remanente es recuperado por destilación y separado del HNO3 y el agua formada, existiendo una pérdida medida del 15% que debe reponerse. 22 La mezcla sulfonítrica está formada por 65 % de H2SO4, 30% de HNO3 y 5% de agua. Por lo tanto, si son necesarios 10,48 t de HNO3 por día, podemosver que: Si para 30 partes de HNO3 es necesario................65 partes de H2SO4 Para 10,48 t de HNO3 son necesarios...................65 x 10,48/30 = 22,71 t de H2SO4 Este ácido se recupera en un 85% por lo que el consumo diario de H2SO4 es de: 22,71 x 15/100 = 3,4 t de H2SO4 Por lo tanto si la densidad de cada una de las sustancias es: Tolueno: 0,8661 HNO3: 1,5027 H2SO4: 1,841 Diariamente se emplearán: 5070 / 0,8661 = 5.854 L de tolueno 10480 / 1,5027 = 6.974 L de HNO3 3400 / 1,841 = 1.847 L de H2SO4 Existen depósitos de las materias primas para mantener la producción durante 15 días por lo tanto los volúmenes de materia prima que se deben almacenar para ese intervalo son: 5.854 x 15 = 87.810 L de tolueno 6.974 x 15 = 104.610 L de HNO3 1.847 x 15 = 9.235 L de H2SO4 El tolueno se encuentra almacenado en dos tanques de 50.000 L cada uno, el HNO3 en dos tanques de 55.000 L y el H2SO4 en un tanque de 10.000 L. El trotil producido así como también el recuperado de acuerdo al párrafo siguiente se almacenan en dos polvorines de 100 t de capacidad cada uno, de acuerdo con la habilitación otorgada por Fabricaciones Militares. La recuperación del trotil contenido en proyectiles, bombas, etc., se logra por medio del siguiente procedimiento: 23 a. El proyectil, bomba etc., es colocado boca abajo, “colgado” sobre la cavidad de llenado, en un pico por donde sale vapor sobrecalentado. b. Como el punto de fusión del trotil es de 82ºC, al penetrar el vapor en la cavidad que contiene el TNT, éste se funde y escurre por gravedad hacia un recipiente donde es recogido. c. En el recipiente el trotil solidifica y el agua escurre por el fondo que es un plano inclinado. d. El trotil es retirado y secado al aire libre. e. Posteriormente se lo envía al laboratorio para determinar sus características e incorporarlo a la producción. 24 1.2.3. PROPIEDADES FISICOQUIMICAS DE LAS SUSTANCIAS INVOLUCRADAS. 1.2.3.1. SUSTANCIAS INVOLUCRADAS EN EL PROCESO DE FABRICACION DE TROTIL. TROTIL • Peso molecular: 227,07 • Punto de ebullición (a 1 atm.) : 240°C • Densidad especifica: 1,65 • Punto de fusión: 81°C. • Presión de vapor a 85°C: 0,053 mm Hg • Solubilidad en agua : 0,013 g/100 g • Reactividad : Por encima de 180°C se descompone lentamente. La exposición a la luz incrementa la sensibilidad al impacto. El calentamiento rápido puede hacerlo detonar. (National Fire Protection Association, 1986a). • Incompatibilidades : Puede incendiarse espontáneamente en presencia de oxidantes fuertes. El contacto con amoníaco u otro álcali fuerte incrementa notablemente su sensibilidad al impacto (NIOSH, 1994a). • Cuando se calienta se descompone emitiendo humos muy tóxicos (Sax, 1984a). En incendios de TNT se generan gases tóxicos tales como óxidos de nitrógeno y monóxido de carbono (U.S. Department of Transportation, 1987). ACIDO NITRICO • Peso molecular: 63,01 • Punto de ebullición a 1 atm del fumante blanco: 84 °C • Densidad específica: 1.5 • Punto de fusión: -41.6°C • Solubilidad en agua : miscible en todas las proporciones. • Densidad específica del vapor : 2 - 3 • Reactividad : Las temperaturas elevadas pueden provocar que los envases ardan, con lo que se liberarían óxidos de nitrógeno tóxicos. 25 • Incompatibilidades: Reacciona explosivamente con combustibles orgánicos o con materiales francamente oxidables como papel, madera, trementina, metales en polvo o sulfuro de hidrógeno. TOLUENO • Características organolépticas: incoloro, sabor dulce, olor a benceno. • Punto de ebullición: 111°C a 760 mm Hg • Punto de fusión: - 95°C. • Peso molecular: 92,13 • Densidad específica: 0,8661 • Solubilidad: soluble en petróleo, miscible en alcohol, cloroformo, éter, acetona, ácido acético, disulfuro de carbono. • Presión de vapor: 36,7 mm Hg a 30°C. • Inflamabilidad: límites de inflamación: inferior 1,2%, superior 7,1%. • Punto de inflamación: 4°C en copa cerrada y 16ºC en copa abierta. • Temperatura de autoignición: 480ºC • Reactividad: Es clasificado como 0.0.: Materiales que son normalmente estables y que no reaccionan con el agua (National Fire Protection Association, 1986b). • Incompatibilidades: La mezcla de tetróxido de dinitrógeno y tolueno explota, posiblemente iniciado por impurezas. La falta de un adecuado control en la nitración del tolueno con mezcla de ácidos entre los que se encuentra el ácido nítrico puede llevar a una explosión. Un factor contribuyente a esto es la oxidación y la subsiguiente nitración y descomposición de nitrocresoles. Es incompatible con oxidantes fuertes (Sittig, 1985a). ACIDO SULFURICO • Color: Incoloro cuando es puro, marrón cuando se encuentra impurificado. • Olor: Inodoro • Punto de ebullición: 290°C a 1 atm. • Punto de fusión: 10,36°C • Peso Molecular: 98,08 26 • Corrosividad: El ácido concentrado no ataca al plomo y al acero, pero el ácido diluído ataca casi todos los metales, liberando hidrógeno. • Densidad específica: 1,841 (96-98%) • Constante de disociación: En solución acuosa a 25°C K: 1,2x10-2 • Calor de vaporización: 6 kJ/mol • pH: Solución 1N :0.3, sol 0.1 N:1.2, sol 0.01 N: 2.1 • Solubilidad: Soluble en agua y alcohol etílico • Tensión superficial: 55,1 dinas/cm (Acido sulfúrico al 98,5) • Densidad de vapor: 3,4 en el punto de ebullición • Presión de vapor: 1mm Hg a 145,8°C • Otras propiedades químicas: Muy grande afinidad por el agua y por muchas sustancias orgánicas. Miscible con agua y alcohol con contracción de volumen y desprendimiento de calor. • Calor de disolución: -232,2 cal/gr • Descompone las sales de otros ácidos excepto las del ácido salicílico. • Puntos de fusión: 3°C (98%); -32°C (93%); -38°C (78%); -44°C (74%); -64°C (65%) • El ácido sulfúrico agotado es un líquido oleoso negro. 1.2.3.2. MEDIDAS DE SEGURIDAD TROTIL • Precauciones especiales: Protección contra explosión. • Combustibilidad : a. Explosivo b. Sensibilidad al impacto (Distancia mínima desde la cual cae un peso de 2 kg para producir al menos una explosión en 10 intentos): 100 cm c. Temperatura de explosión (Temperatura requerida para causar una explosión en 5 segundos): 475°C. • Lucha contra incendios: En pequeños incendios debe usarse agua. No debe intentarse la extinción de grandes incendios (Association of American Railroads, 1987a). 27 • Los operarios deberían estar provistos de ropa impermeable, guantes, máscara de ocho pulgadas mínimo y calzado protector a efectos de evitar el contacto de los ojos y piel con el explosivo (National Fire Protection Association, 1986c). • La ropa contaminada con TNT sólido o líquido debe colocarse en recipientes cerrados para ser guardada hasta que se descarte o remueva el TNT. En caso de enviarse a lavanderías, estas deben ser avisadas de las propiedades peligrosas del TNT (NIOSH, 1994a). La ropa no impermeable contaminada con TNT debería removerse prontamente y no volverse a usar hasta que se elimine el TNT (NIOSH, 1994a). • Aquellas partes de la piel que hayan tomado contacto con TNT deben lavarse con jabón y detergente. Además todos los operarios deberían lavarse de esta manera al término de cada día (NIOSH, 1994a). • No debe permitirse comer y fumar en aquellos lugares donde se procese, almacene, o manipule TNT (HSDB, 1997a). Los operarios que manipulen TNT sólido o líquido deberían lavar sus manos antes de comer, fumar o usar el baño (NIOSH, 1994a). • Las personas que no posean ropa protectora deberían ser retiradas de las áreas donde existan derrames hasta que se complete la limpieza (HSDB, 1997a). • Si se derrama TNT deben seguirse los siguientes pasos: a. Ventilar el área de derrame. b. Tratar de recoger el material derramado; sin embargo no barrerlo o quemarlo sin la presencia de un experto en explosivos (U.S. Department of Transportation, 1996a). • Disposición final: El TNT debe ser destruido por expertos en explosivos (U.S. Department of Transportation, 1996a). • Exposición ocular: Lavar con abundante agua levantando los párpados. No utilizar lentes de contacto cuando se trabaja con TNT (U.S. Department of Transportation, 1996a). • Exposición de la piel: Lavar con abundante agua y jabón o detergente. Si pasó a través de la ropa, quitar ésta inmediatamente y lavar la piel (U.S. Department of Transportation, 1996a). • Inhalación: Colocar a la persona expuesta inmediatamente al aire fresco. Proveer respiración artificial si deja de respirar. Llevar al accidentado a lugar cálido y hacerlo descansar. Proveer inmediata atención médica (U.S. Department of Transportation, 1996a). • Ingestión: Darle de beber inmediatamente al accidentado grandes cantidades de agua. Después de beber el agua tratar de provocar el vómito, colocando los dedos en la parte 28 posterior de la lengua. No provocar el vómito si la persona está inconsciente. Proveer inmediata atención médica (U.S. Department of Transportation, 1996a). ACIDO NITRICO • Los productos de descomposición son tóxicos. • Precauciones especiales: a. Ataca algunas formas de plásticos, gomas y pinturas. b. Los óxidos de su descomposición tienen propiedades de aviso inadecuadas a bajas concentraciones, pero ya tóxicas. Los vapores nitrosos causan irritación respiratoria severa e inmediata a concentraciones desde 62 ppm en aire. Con trazas de sus óxidos de descomposición ataca todos los metales básicos, excepto el aluminio y los aceros al cromo. • Inflamabilidad: No es inflamable, pero es un oxidante fuerte. • Equipos de protección personal: Deben usarse ropa impermeable y guantes de goma natural, neoprene, nitrilo, polietileno, PVC, vitón o saranex y máscara o anteojos de seguridad. Equipo respiratorio de presión positiva, tipo C, de flujo continuo (Mackison, 1981a). • Debe manipularse bajo campana. • No usar lentes de contacto. • Daños a la salud y toxicidad: a. PEL (Límite de exposición permisible, 8 a 10 h diarias y 40 h semanales) : 2 ppm en aire (HSDB, 1998c). b. OSHA: 5 mg /m3 de aire (HSDB, 1998c). c. IDLH (peligro inmediato para la vida y salud) : 25 ppm (NIOSH, 1994b). d. Ojos: Ulcera y opaca las córneas. Daño permanente. e. Piel: Quema y ulcera, tanto el líquido como el vapor. f. Dentadura: La exposición prolongada erosiona los dientes. g. Sistema respiratorio: Es un severo irritante respiratorio. h. Controles médicos preocupacionales: necesarios para detectar riesgos mayores durante el trabajo. i. Inhalado, ingerido o ingresado por piel es venenoso. 29 TOLUENO • Límite de detección por olfato: 2.14 ppm (8 mg/m3) (Cleland, 1997). • Combustibilidad: Es clasificado como 3.3.: Material que puede ser iniciado casi en cualquier condición de temperatura (National Fire Protection Association,, 1986b). • Procedimientos de lucha contra incendios: a. El agua puede ser inefectiva como extintor debido a su bajo punto de ignición. Usar espuma, anhídrido carbónico o polvo químico seco. El agua puede ser usada en forma de aerosol como agente de enfriamiento de contenedores para prevenir incendios (U.S. Department of Transportation, 1996b). b. Si el material está ardiendo no extinguir el fuego hasta que no se detenga el flujo de tolueno. Usar agua en grandes cantidades en forma de niebla (Association of American Railroads, 1987b). c. Moderadamente peligroso, cuando se calienta, emite humos tóxicos que pueden reaccionar violentamente con materiales oxidantes (Sax, 1984b). • Equipos y ropa de protección: a. La penetración del tolueno por la piel puede ser prevenida usando guantes y cremas protectoras (International Labour Office, 1983). b. Usar respiradores autónomos y protector ocular. En situaciones de emergencia o con concentraciones desconocidas utilizar respirador autónomo con máscara total y operado a demanda de aire u otro modo de presión positiva (International Labour Office, 1983). c. Recomendación para la selección del respirador: de máscara completa con purificador de aire (máscara de gas) con canister de vapor orgánico montado frontal o dorsal (NIOSH, 1990a). • Otras medidas de prevención: Instalar duchas y lavatorios oculares en los accesos donde se trabaja con tolueno (NIOSH, 1973). No utilizar lentes de contacto cuando se trabaja con tolueno (NIOSH, 1990a). • Métodos de limpieza: a. Quitar toda fuente de ignición y ventilar el área de derrame (Mackison, 1981b). b. Para pequeñas cantidades absorber con toallas de papel. Evaporar en lugar seguro. Una vez evaporado quemarlo completamente (Mackison, 1981b). 30 c. La espuma de fluorocarbono acuoso puede ser usada para disminuir vapores (Mackison, 1981b). d. Derrames en la tierra: Endicar el derrame con sacos de tierra, arena, espuma de poliuretano, o concreto. Absorber el líquido con cemento o absorbentes comerciales. Aplicar agentes gelificantes para inmovilizar el derrame. Aplicar espuma apropiada para disminuir el vapor y el peligro de incendio (Association of American Railroads, 1987b). e. Derrames en el agua: Usar barreras naturales o limitadores de derrames de combustible en agua. Utilizar agentes de superficie activos como detergentes, jabones o alcoholes. Utilizar agentes gelificantes universales para solidificar el derrame encerrado. Si la concentración es de 10 ppm o más aplicar carbón activado en cantidad de diez veces la cantidad derramada. Luego retirar mecánicamente la masa inmovilizada o precipitada (Association of American Railroads, 1987b). f. Polución en el aire: Aplicar agua en forma de aerosol para bajar los vapores (ASSOCIATION of American Railroads, 1987b). • Métodos de disposición final: a. El tolueno es un residuo que puede ser destruido por incineración controlada (USEPA, 1981a). b. Es un buen candidato para incineración como inyección líquida a un rango de temperatura de 650 a 1600ºC y un tiempo de residencia de 0.1 a 2 segundos (USEPA, 1981b). Otro método de destrucción es el de incineración en lecho fluidizado a una temperatura de 450 a 980ºC. c. También puede ser destruido en un horno rotativo a un rango de temperatura de 820 a 1600ºC y un tiempo de residencia de segundos para líquidos y gases y horas para sólidos (USEPA, 1981b). d. Absorbido puede ser dispuesto en relleno sanitario (Environment Canada, 1982). ACIDO SULFURICO • Peligros para la salud: Es dañino para la salud si es inhalado o ingerido. Su contacto causa severas quemaduras en la piel y ojos. Liberado es causante de polución (U.S. Department of Transportation, 1987). 31 • Fuego o explosión: No se inicia fácilmente. Puede iniciar reacciones violentas e incendios en contacto con otro material, especialmente si éste se halla finamente dividido (U.S. Department of Transportation, 1987). • Lucha contra incendios: (U.S. Department of Transportation, 1987). a. No arrojar agua dentro de los recipientes que lo contienen. b. Para pequeños incendios utilizar polvo químico seco, CO2 o Halon. c. Grandes incendios: Inundar el área con agua a distancia. No volcar espuma o agua en material derramado. d. Tratar de mover los recipientes del área si se puede efectuar la maniobra sin riesgo. • Derrames: (U.S. Department of Transportation, 1987). a. No tocar el material derramado, tratar de parar el derrame si puede hacerse sin riesgo. b. Usar agua en forma de aerosol para reducir la presión de vapor. No echar agua directamente en las áreas de derrame. c. Mantener el material combustible (madera, papel, etc.) alejado del material derramado. d. Endicar la zona de derrame para disponer posteriormente del material encerrado. • Clasificación NFPA: (National Fire Protection Association, 1986b). a. Salud: 3.3= Material extremadamente peligroso para la salud, las áreas contaminadas deben ser tratadas con mucho cuidado. b. Inflamabilidad 0.0= Materiales que no queman c. Reactividad: 2.2= Materiales que normalmente son inestables y rápidamente sufren un violento cambio químico pero no detonan, o materiales que pueden reaccionar violentamente con agua o pueden formar mezclas explosivas con agua. • Procedimientos de lucha contra incendios: en aquellos que involucren pequeñas cantidades puede utilizarse polvo químico seco. Usar agua en los incendios en vecindad de este material pero tener sumo cuidado en no aplicarlo directamente en el ácido pues puede desarrollar calor y salpicar (National Fire Protection Association, 1986b). • Productos de combustión: Cuando alcanza altas temperaturas emite humos altamente tóxicos (Sax, 1984c). • Utilizar ropa protectora enteriza, incluyendo aparato de respiración autónomo, guantes de goma, botas y bandas alrededor de piernas, brazos y cintura. No debe exponerse a su acción parte alguna del cuero cabelludo (International Labour Office, 1983). 32 1.2.3.3. TOXICIDAD DE LAS SUSTANCIAS INVOLUCRADAS EN EL PROCESO. El proceso de fabricación de trotil implica la utilización de materias primas peligrosas y la formación transitoria de distintos compuestos nitrados de alta toxicidad potencial, tanto aguda como de largo plazo. En esta sección haremos un resumen de las principales propiedades tóxicas y los antecedentes en humanos cuando los hubiera. Se hará foco en los compuestos orgánicos nitrados por ser éstos los relacionados a los efectos crónicos más graves. No consideraremos especialmente a los productos de combustión como monóxido de carbono, óxidos de nitrógeno y azufre, ya que su peligrosidad es más obvia. La consideración de otros productos de combustión como compuestos aromáticos polinucleares también exceden el alcance de este trabajo. Se han incluido aquí los nitratos derivados como residuo de la operatoria normal de la planta. En cuanto al riesgo de una emergencia derivada de la contaminación de recursos acuíferos o suelos con nitratos, se tratará este tema en la Sección 3.3. MONONITROTOLUENOS • La exposición a los nitrotoluenos produce metahemoglobinemia, causando hipoxia de baja potencia. También se sospecha que son causantes de anemia en exposiciones crónicas (National Fire Protection Association, 1986d). • No son muy comunes los casos de envenenamiento con nitrotoluenos. Algunos los consideran tóxicos de baja potencia en comparación con el nitrobenceno (Mackison, 1980). • IDLH: 200 ppm (Sax, 1984c). • OSHA: Para 8 h de exposición : 5 ppm (30 mg/m3 ). • Existe alguna evidencia que los diferentes isómeros varían en su toxicidad (Mackison, 1980). • Las manifestaciones de metahemoglobinemia son: primero, dolor de cabeza que se intensifica con el correr del tiempo. Luego se desarrolla cianosis en los labios, la nariz y los lóbulos de las orejas. Hasta que la metahemoglobinemia llega al 40% de su desarrollo el individuo no se queja e insiste en que se siente bien. Posteriormente, cuando la metahemoglobinemia pasa por encima de un 40%, los síntomas son de debilidad y mareos 33 y hasta el 70% pueden aparecer ataxia, disnea , taquicardia, nausea, vómitos y somnolencia (USITC, 1983). • Son tóxicos que penetran por inhalación, ingestión y a través de la piel (Sax, 1987a). • Los blancos de la acción tóxica son: sangre, sistema nervioso central, aparato gastrointestinal, sistema cardiovascular y piel (NIOSH, 1987). • Pruebas de toxicidad en animales: Cuando los nitrotoluenos se administran oralmente en dosis correspondientes a 0,1-0,2 del valor de su LD50 en ratas durante un lapso entre 1 y 3 meses, la hemotoxicidad de los derivados del tolueno decrece desde el TNT, DNT, mMNT, p-MNT al o-MNT, causando anemia, acompañada de reticulocitosis y de un decrecimiento del nivel de los grupos SH y un incremento de fibrinógeno en la sangre (HSDB, 1998a). • Personas con riesgos especiales: Las personas con desórdenes sanguíneos pueden verlos incrementados cuando se exponen a los mononitrotoluenos (USITC, 1983). • Tratamiento y antídoto de la intoxicación aguda: La atención inicial debería dirigirse al suministro de oxígeno con respiración asistida de 100% de oxígeno de ser necesario e inyección intravenosa de azul de metileno. Puede ser necesario además el suministro de dopamina. Suministrar jarabe de ipecacuana para pacientes conscientes y lavaje de estómago en aquellos que hayan ingerido formadores de metahemoglobina dentro de las 24 horas de la ingestión. A veces se necesitan transfusiones si se carece de azul de metileno o en pacientes que son deficientes en G6PDh o NADPH metahemoglobinareductasa. El riesgo derivado de la utilización de la gran cantidad de sangre que se requiere en un adulto limita la aplicación de este método. La dosis usual de azul de metileno es de 1-2-mg/kg, en una solución al 1% intravenoso. La misma dosis debe ser repetida a la hora si subsisten los síntomas. También puede inyectarse o ingerirse ácido ascórbico, pero tiene un menor efecto en la reducción del desarrollo de la metahemoglobinemia (Ellenhorn, 1988). • La ruta más probable de exposición humana al 4-nitrotolueno son la inhalación y el contacto dérmico de los trabajadores involucrados en la fabricación de este compuesto, DNT y TNT (Sax, 1987b). DINITROTOLUENOS • Carcinogenicidad: Clasificación B2: Probable carcinógeno humano. Los fundamentos para esta clasificación son la aparición de tumores malignos y benignos en lugares múltiples 34 para ambos sexos de ratas (2 cepas) y tumores renales malignos en ratas machos. Datos de carcinogenicidad en humanos: Sin evidencias. Datos de carcinogenicidad en animales: Suficientes (IRIS, 1994a). • Tratamiento y antídoto de la intoxicación aguda: Similar al descripto para los mononitrotoluenos (Ellenhorn, 1988). • Altamente tóxico por ingestión, absorción o inhalación. Los efectos pueden ser retardados. Causa graves daños al hígado (National Fire Protection Association, 1986c). La ingestión de alcohol puede aumentar la susceptibilidad (Sittig, 1985b). • Antecedentes de toxicidad en humanos: En trabajadores expuestos a contaminación crónica se han observado metahemoglobinemia, anemia, leucopenia, y necrosis hepática (Gosselin, 1984a). • Se produce hipoxia por metahemoglobinemia. Para exposiciones crónicas se ha reportado ictericia (Clayt, 1981). • Se ha encontrado disminución del número de espermatozoides en el semen pero no ha podido demostrarse una relación directa concluyente. Los dinitrotoluenos pueden tener un efecto adverso sobre el sistema reproductor masculino (Ahenholz, 1980, Hamill, 1982). • Los trabajadores expuestos a DNT desarrollan hormigueos y entumecimientos en los dedos de los pies y en las piernas, pero no puntadas. Después de dos años estos síntomas se agravan y la visión se reduce de 20/40 a 6/200 en ambos ojos, el nervio óptico se presenta algo atrofiado y la arteria de la retina aparece más estrecha: Si se aleja del contacto con la sustancia en un año, la persona mejora su visión a 20/40 y 20/60 pero persiste una ligera parestesia en los pies (Grant, 1986a). • NIOSH recomienda que los DNT sean considerados laboralmente como potenciales carcinógenos humanos y posibles inductores de efectos reproductivos adversos (NIOSH, 1985). Los DNT son potentes agentes genotóxicos, con el isómero 2,6-DNT como el más tóxico. El 2,4-DNT ejercería un efecto promotor sobre la carcinogénesis hepática (Popp, 1982). • La probable ruta de contaminación ocupacional es la dérmica y la respiratoria en los lugares donde se manufacturan los DNT y otros nitrotoluenos (NIOSH, 1990b). TROTIL • Carcinogenicidad: Esta clasificado como C (posible carcinógeno humano) (IARC, 1989). 35 • Fueron observados papilomas y carcinomas en vejigas de ratas. Se observó actividad mutagénica en Salmonella. No hay evidencias concluyentes en humanos (IRIS, 1994b). • Antídotos y tratamientos en emergencias: Azul de metileno intravenoso, solo o en combinación con el suministro de oxígeno es lo indicado contra los inductores de metahemoglobinemia (HSDB, 1997a). • El trotil puede causar irritación de los ojos y la piel a las personas expuestas al polvo o al vapor. Exposiciones prolongadas pueden causar efectos sobre el nervio óptico y cataratas (Grant, 1986b). • Trabajadores expuestos durante algún tiempo como 4 meses pueden sufrir severos efectos hepáticos (HSDB, 1997a). • Los primeros síntomas de envenenamiento con TNT son fatiga, mareos, anorexia y náuseas. Algunos pacientes han tenido metahemoglobinemia manifestada como cianosis, pero muchos desarrollaron ictericia sin haber mostrado síntomas de cianosis (Haddad, 1983). • Las rutas de contaminación ocupacional son la dérmica y la respiratoria en los sitios donde se lo manufactura (HSDB, 1997a). • IDLH - Immediately Dangerous to Life or Health: 500 mg/m3 (NIOSH, 1994a). • OSHA - OSHA Standards: Para 8 h de trabajo y un peso promedio: una concentración de 1,5 mg/m3 (piel) (HSDB, 1997a) • TLV - Theshold Limit Values: Para 8 h de exposición 0,5 mg/m3 (1986) (American Conference of Governmental Industrial Hygienists, 1995). • Límite para exposiciones: El nivel de exposición pasajera puede exceder tres veces el TLV no más de 30 minutos por día de trabajo y bajo ninguna circunstancia más de 5 veces el TLV (American Conference of Governmental Industrial Hygienists, 1995). • La evidencia histológica de envenenamiento por trotil está dada por una necrosis hepática masiva en pacientes que han tenido una sobrevida de pocos días hasta distintos grados de fibrosis y distorsión estructural acompañada de necrosis en pacientes que han tenido una sobrevida de semanas o meses. También se encuentran manifestaciones extrahepáticas de la toxicidad del trotil. La metahemoglobinemia es por lejos más común que el daño hepático y por supuesto reversible. La anemia aplástica es la dolencia más común del resultado de la exposición al trotil y es usualmente fatal (Haddad, 1983). 36 TOLUENO • Clasificación: D. No clasificable como carcinógeno humano (IRIS, 1994c, IARC, 1989). El tolueno no está clasificado como un carcinógeno en humanos (Grupo 3). No hay una adecuada evidencia de carcinogenicidad en humanos y en animales (IRIS, 1994c). • El tolueno no produce resultados positivos en la mayoría de los ensayos de genotoxicidad (IRIS, 1994c). • Antecedentes en humanos: Pintores expuestos al tolueno en concentraciones entre 100 y 1000 ppm presentaron ensanchamiento del hígado, macrocitosis, disminución moderada decrecimiento del número de eritrocitos, linfocitosis pero no leucopenia (American Conference of Governmental Industrial Hygienists, 1986a). • El tolueno causa en la piel sequedad, fisuras y posterior infección (International Labour Office, 1971). • La muerte súbita de los adictos a los pegamentos que contienen tolueno es debida a arritmias cardíacas letales (Hamilt, 1974a). • Se han descripto encefalopatías permanentes en personas que han inhalado tolueno regularmente por más de 14 años. (American Conference of Govermmental Industrial Hygienists, 1986a). • Los vapores de tolueno causan una sensación marcada de irritación en el ojo humano en concentraciones de 300 a 400 ppm en aire. En voluntarios expuestos a concentraciones de 800 ppm se observó dilatación de la pupila asociados a fatiga y leve palidez, después de 8 horas de exposición (Grant, 1986c). • Trabajadores de plantas farmacéuticas expuestos a tolueno desarrollaron leucopenia y neutropenia. Dentro de los siguientes 6 meses estas personas mostraron un incremento en el tiempo de coagulación y un decrecimiento del nivel de protrombina (HSDB, 1998d). • Pacientes con historias recurrentes de contactos crónicos con tolueno fueron hospitalizados con acidosis, anormalidades electrolíticas, hipokalemia y temblores musculares. En algunos se encontró acidosis distal tubular (Fiscman, 1981). • Niños de madres que abusaron de la inhalación de solventes durante más de 14 años presentaron manifestaciones similares a las del síndrome fetal alcohólico (Toutant, 1979) • Adictos a los pegamentos con tolueno durante 5 o más años presentaron atrofia cerebral y cerebelar. También presentaron atrofia óptica bilateral, ceguera y pérdida severa auditiva (Ehyai, 1983). 37 • El tolueno produce daños reversibles sobre el hígado, riñón y sistema nervioso. Este último aparece como el más sensible a los efectos del solvente. A niveles altos de exposición el tolueno produce incoordinación, ataxia, inconsciencia y eventualmente la muerte. Exposiciones más leves producen mareos y confusión (Benignus, 1981). • Niveles mortales de inhalación: 1,0 mg%, 10 ug/ml. (Winek,1985). • El tolueno es rápidamente absorbido por inhalación y el líquido por el tracto gastrointestinal, pero muy poco por piel (Browning, 1965). • La ruta más frecuente de ingreso en el organismo humano es por inhalación de aire contaminado, por el acto de fumar ya que el tabaco lo contiene o por inhalación de pegamento. TETRANITROMETANO • Evidencia de carcinogenicidad: A2. Se presume que es un carcinógeno humano (American Conference of Governmental Industrial Hygienists, 1995). • Antídoto y tratamiento en emergencias: Azul de metileno, solo o en combinación con oxígeno es el tratamiento indicado en los nitratos que inducen la metahemoglobinemia (Sheehy, 1974). • Antecedentes en humanos: Esta sustancia irrita ojos y vías respiratorias y causa un daño severo en el hígado. Causa edema pulmonar, metahemoglobinemia y engrosamiento degenerativo de hígado y riñones (Sax, 1987b). • Los síntomas experimentados en laboratorios de producción de tetranitrometano fueron: irritación de ojos, nariz y garganta en exposiciones agudas y en exposiciones más prolongadas por inhalación, dolor de cabeza y respiración dolorosa (Clayt, 1981). • Los signos y síntomas crónicos incluyen cefaleas, fatiga y neumonía. En exposiciones prolongadas se ven afectados el sistema nervioso central y el corazón (American Conference of Governmental Industrial Hygienists, 1986b). • Tóxico por inhalación, ingestión o absorción a través de la piel.(Sax,1987b) • La aparición de disnea, tos y mareos en trabajadores que manipularon TNT crudo ha sido atribuida al tetranitrometano (Hamilt, 1974b). • Concentración peligrosa para la vida o salud (IDLH): 4 ppm (NIOSH, 1994c). • Concentración máxima para 8 horas de trabajo (OSHA): 1 ppm (8 mg/m3). 38 • TLV en 8 horas de trabajo: 0,005 ppm (American Conference of Governmental Industrial Hygienists, 1995). • Las principales vías de entrada en el organismo humano expuesto son la dérmica y la respiratoria. NITRATOS • El nitrato de sodio es rápidamente absorbido y excretado sin cambio causando algunas pocas reacciones tales como diuresis (HSDB, 1998b). • La ingestión presenta los siguientes síntomas: mareos, contracciones abdominales, vómitos, diarreas sangrantes, puntadas, convulsiones y desmayos. Pequeñas cantidades ingeridas repetidamente causan dolores de cabeza y desórdenes mentales. • Bajo determinadas condiciones grandes cantidades de nitratos ingeridos se convierten en nitritos (HSDB, 1998b). • La intoxicación con nitritos se encuentra fundamentalmente entre los niños de pocos años de vida que han consumido agua conteniendo nitratos. Se han informado en estos casos intoxicaciones severas con 57% de metahemoglobinemia. El nitrato como tal no produce metahemoglobinemia (HSDB, 1998b). • Los nitratos no son más tóxicos que otras sales neutras pero si no son rápidamente absorbidos pueden ser reducidos a nitritos en el intestino por la flora bacteriana (Gosselin, 1984b). El riesgo tóxico a largo plazo de la ingesta crónica de nitratos se debe a la formación endógena de nitritos y la nitrosación de aminas secundarias naturalmente presentes en los alimentos o producidas en la degradación de estos. Las N-nitrosaminas son una familia de compuestos con probada capacidad cancerígena en humanos y animales de experimentación. La formación endógena de estas sustancias ha sido demostrada en ambos casos (Searle, 1976). • En casos de personas que ingirieron 16 g de nitrato de sodio o poco más se observaron disturbios visuales, ceguera, sordera, mudez y convulsiones tetánicas aunque gradualmente se recuperaron (Grant, 1986d). • Es clasificado como un tóxico oral moderadamente tóxico. Dosis letal: 0,5-5g/kg (Clarke, 1981). 39 • Población con riesgo especial: Infantes y aquellas personas que presentan lesiones ulcerativas de intestinos. También aquellos con insuficiencia renal y pulmonar (ITII, 1988). 1.2.3.4. EFECTOS AMBIENTALES DE LAS SUSTANCIAS INVOLUCRADAS. En esta sección resumimos lo que se conoce de las interacciones con el medio ambiente de las sustancias químicas involucradas en la fabricación de trotil, específicamente de los compuestos orgánicos nitrados y del nitrato inorgánico. Se incluyen también datos sobre los mecanismos conocidos de degradación. MONONITROTOLUENOS • Fuentes de contaminación del medio ambiente: La mayor fuente de liberación de nitrotolueno es la planta que produce este compuesto como un producto secundario. Esto incluiría la producción de DNT, TNT e intermediarios en la síntesis de colorantes azoicos y con azufre en las industria del teñido, como la p-toluidina, p-nitrobenzaldehido y 4-nitro-2clorotolueno (Rickert, 1984). • Estos compuestos se reconocen como biodegradables en condiciones anaeróbicas para formar toluidina. Por otra parte, un estudio de biodegradación del 4-nitrotolueno en condiciones aeróbicas en un medio de sales minerales y un cultivo de microorganismos dio una persistencia mayor a 64 días (Susuki, 1983). • El 4-nitrotolueno es moderada a altamente móvil en el suelo y se volatiliza lentamente de los suelos secos (HSDB, 1998a). • Liberado en el agua, el 4-nitrotolueno podría ser susceptible de fotólisis, volatilización (vida media estimada de 25 horas en agua, a un metro de profundidad, moviéndose a 1m/seg con una velocidad del viento de 3 m/s) y biodegradación aeróbica si se dan condiciones climáticas favorables (Susuki, 1983). • En procesos acuosos no se esperan valores significativos de oxidación, hidrólisis, adsorción en sólidos suspendidos y sedimentos o bioacumulación en organismos acuáticos. Basados en datos de monitoreo, la vida media del 4-nitrotolueno en un río a 4 a 5 m de profundidad ha sido estimada en 2,7 días (Susuki, 1983). 40 • La biodegradación anaeróbica del 4-nitrotolueno produce toluidina. Sin embargo no existen evidencias suficientes de que la biodegradación anaeróbica funcione como un posible mecanismo de remoción. En general la biodegradación anaeróbica de los compuestos nitroaromáticos da como resultado la reducción de los grupos nitro a grupos amino. La toluidina ha sido identificada como un producto de degradación anaeróbica del 4nitrotolueno (Debethizy, 1984). • Liberado en la atmósfera el p-nitrotolueno existe en fase vapor enteramente. El mecanismo importante de remoción de esta sustancia podría ser la reacción con radicales hidroxilo generados fotolíticamente (con una vida media estimada de 19,9 días) y fotólisis directa. El 5-metil-2-nitrofenol es el fotoproducto de la degradación del p-nitrotolueno (Buttrerworth, 1982). • Existe un gran potencial de fotólisis del 4-nitrotolueno en agua y aire. Las irradiaciones de longitud de onda mayor a 300 nm del vapor de 4-nitrotolueno en el aire por 5 horas da como resultado una pérdida del 38% de la cantidad inicialmente presente y la formación de 5-metil-2-nitrofenol (Howard, 1976). DINITROTOLUENOS. • Si los DNT son liberados al suelo, es de esperar que tengan una movilidad moderada y deberían migrar hacia las napas. Los DNT no se hidrolizan en el suelo. (Spanggord,1981; Zepp, 1984). La biodegradación de los DNT en el suelo parece ser parte importante en el proceso de transformación de estos compuestos (Spanggord, 1981). • Si los DNT se liberan en un medio acuoso no deberían concentrarse en organismos acuáticos y se encontrarían moderadamente en los sedimentos (Sasaki, 1978; Lyman, 1982). • La constante de Henry es demasiado baja como para esperar una movilidad de este compuesto por evaporación (Dunlap, 1981). • La biodegradación en el agua es un proceso importante de transformación de estos compuestos (HSDB, 1998b). • Los DNT son susceptibles a la fotólisis, si nos basamos en el comportamiento del 2,4dinitrotolueno, que tiene una vida media fotolítica de 43 horas. en agua destilada y 2,7; 9,6 y 3,7 horas en aguas de ríos, mar y charcas respectivamente y en el comportamiento del 2,6-DNT expuesto a la luz en el agua, que tiene una vida media de 12 minutos debido a una 41 fotoreacción indirecta. Si los DNT son liberados a la atmósfera son muy susceptibles de fotólisis directa. La vida media estimada en la atmósfera es de 8 horas como resultado de la reacción de adición de los radicales hidroxilo producidos fotolíticamente al núcleo aromático (Spanggord, 1981). • La contaminación de la población por 2,4-DNT puede ocurrir por ingestión de agua de consumo contaminada (HSDB, 1998b). TRINITROTOLUENO • El 2,4,6-TNT es liberado al medio ambiente en las aguas de desecho y al aire por las fábricas que lo producen como un explosivo militar. Otra fuente de contaminación proviene del descarte de municiones, y en alguna medida del explosivo no destruido durante las explosiones. • Generalmente no es de esperarse hidrólisis, volatilización desde el agua o bioconcentración en condiciones normales en el medio ambiente. • Si nos basamos en su constante de partición es de esperar una baja movilidad en suelo (Won, 1976). • La capacidad de biotransformación del alfa-TNT en condiciones aeróbicas es muy lenta (figura 5). • Estudios de fotólisis comparando agua de ríos y agua destilada con este compuesto muestran que el porcentaje de alfa-TNT está directamente relacionado con el incremento del pH y de la materia orgánica disponible. El producto principal de degradación fotolítica solar es el trinitrobenceno, derivado posiblemente del trinitrobenzaldehido vía su oxidación a ácido trinitrobenzoico (ver figura 5). Otro fotoproducto es el dinitroantranilo (Kearney, 1983). • También existe evidencia que las reacciones fotoquímicas de alfa-TNT pueden jugar un rol importante en la biotransformación en suelos y aguas. • La degradación de la fase vapor por fotólisis del alfa-TNT, por acción de los radicales libres hidroxilo es baja (vida media de alrededor de 110 días) (Boublik, 1984). 42 Figura 5. Transformaciones del trotil en el medio ambiente: Biotransformación (B), fotólisis solar en medio acuoso (S) y detonación (D). • Las aguas de lavado procedentes de la manufactura del TNT poseen principalmente este compuesto y muy poca cantidad de otros. Esta agua de color rosado contiene hasta 120 mg/l de TNT. Después de la exposición a la luz se intensifica este color rosado, lo que es acompañado por un incremento de su toxicidad. El color rojo es debido en parte a la presencia de azoxibenceno. Los productos de fotólisis por la acción de la radiación UV y el ozono llevan al alfa-TNT al 1,3,5-trinitrobenceno, 2,4,6-trinitrobenzaldehido, 3,5dinitrocatecol, 3,5-dinitrohidroquinona y ácido oxálico. • La biodegradación del alfa-TNT en suelo es de poca importancia, sin embargo es rápidamente reducido en condiciones anaeróbicas. La transformación microbiana da una 43 gran variedad de productos incluyendo 2-amino y 4-amino dinitrotolueno y azoxidímeros (Won, 1976). • 10 ppm de alfa-TNT agregada al agua de mar permaneció sin cambios durante veinte días, luego se encontró una reacción cinética de primer orden, con una vida estimada de 25 días y cayó a 3 ppm a los 64 días. • Una concentración inicial de 20 ppm de alfa-TNT dentro de una botella oscura de prueba con agua de río sufrió una reducción del 90% dentro de los treinta días. • Sin embargo la biotransformación se estima que es de unas 100 a 1000 veces más lenta que la degradación por fotólisis. • Sólo el 8 a 10% de alfa-TNT en solución puede perderse por evaporación después de 18 días en experimentos con aguas de desecho procedentes de su manufactura. TOLUENO • Si el tolueno es liberado en los suelos, se pierde por evaporación desde la superficie expuesta a la atmósfera y el resto filtra a las napas (Overcash, 1982). • Si el tolueno se libera en el agua su concentración decrece debido a la evaporación y a la biodegradación. • La biodegradación tiene alguna importancia en suelos y aguas freáticas pero es muy lenta especialmente en altas concentraciones, ya que es tóxico para los microorganismos. • A bajas concentraciones, en condiciones climáticas favorables y para gran concentración de microorganismos la biodegradación es bastante rápida. • No es significativa la hidrólisis en suelo o agua en las condiciones ambientales normales. • Su eliminación puede ser rápida o llevar varias semanas dependiendo de la temperatura, condiciones de mezclado y la aclimatación de los microorganismos presentes. • No se adsorbe en forma significativa en el sedimento ni se bioconcentra en organismos acuáticos. • Si el tolueno es liberado a la atmósfera se degrada por reacción fotoquímica con los radicales hidroxilo (vida media 3 h a poco más de 1 día) o es arrastrado por el agua de lluvia. No es degradado por fotólisis directa (HSDB, 1998d). TETRANITROMETANO • Si el tetranitrometano se libera en el suelo puede esperarse una gran movilidad. 44 • Si nos basamos en su presión de vapor de 8.4 mm Hg a 20°C, la volatilización desde la superficie tiene una gran importancia. • Liberado en el agua también es de esperarse una gran volatilización basado en el valor de su constante de Henry. La vida media por volatilización en un río que se tomó como modelo fue de 2,1 días (en un metro de profundidad, moviéndose a 1 m/s y con una velocidad del viento de 3 m/s). La vida media por volatilización en un estanque tomado como modelo fue estimada en 24 días. • No es de esperar la adsorción en sedimentos o bioconcentración en organismos acuáticos. • Liberado a la atmósfera se supone que existiría casi enteramente en fase vapor. • No sería susceptible de fotooxidación en fase vapor por reacción con los radicales hidroxilo. NITRATOS • El ganado alimentado con una dieta adecuada puede tolerar una ingesta de nitratos suficiente para causar una conversión de la hemoglobina de hasta el 50%, sin presentar otros síntomas aparentemente (Clarke, 1981). • El principal riesgo se debe a la acumulación de nitratos por determinadas plantas cuando estas crecen en suelos con exceso de estas sales (Humpheys, 1988). • La intoxicación crónica del ganado con nitratos altera el metabolismo de la conversión de caroteno a vitamina A, deprime la actividad tiroidea e interfiere con el metabolismo de varias vitaminas (A, E, D, B12 y K) (Casarett, 1975). • La dosis tóxica depende de la velocidad a la cual se incorpora la sal. Una dosis de 220 mg/kg es mortal en ovejas, pero ingerida a lo largo de 24 horas no produce efectos. De modo similar la dosis de 320 mg/kg es tóxica en terneros (tiempo 4 horas) y 1.134 mg/kg administrados en un día no producen signos clínicos (Clarke, 1981). • La dosis letal mínima de nitrato de sodio en el ganado vacuno se ha estimado en 0,65-0,75 g/kg (Humpheys, 1988). • Las crías de cerdo pueden tolerar niveles de 400 ppm de nitrato de sodio en leche. Los lechones que sólo maman son más susceptibles que los que ya incorporan dieta de otro tipo (Humpheys, 1988). 45 • Es importante hacer notar que el nitrato de sodio como tal está exento del requerimiento de tolerancias cuando se lo usa como ingrediente inerte (u ocasionalmente activo) en las formulaciones de agroquímicos aplicados como fertilizantes. 46 CAPITULO 2. DESARROLLO 47 2.1. HIPOTESIS DE SITUACION DE EMERGENCIA QUIMICA. CURSOS DE ACCION. Lo que describiremos a continuación es, en forma de relato, una situación de hipotética de accidente químico ocasionada a partir de una falla técnica durante el proceso de síntesis de TNT. Independientemente de la causa primaria del accidente, la descripción de los sucesos pretende ilustrar los cursos de acción a seguir ante una emergencia de este tipo, desde la atención de las víctimas hasta las tareas de extinción del incendio y el control de la propagación y liberación al ambiente de los compuestos químicos. 2.1.1. EL ACCIDENTE. La emergencia se produjo porque no pudo controlarse adecuadamente la elevación de la temperatura, cuando en el proceso de nitración del dinitrotolueno la temperatura se elevó en forma muy rápida. Es por esta causa que el paso de nitración del dinitrotolueno es el eslabón más débil de todo el proceso de obtención de trotil en cuanto al riesgo de un accidente. Debido a ello es necesario tomar medidas redundantes para las dos posibilidades de detención del proceso que puede llevar a la explosión: desaceleración de la elevación de la temperatura y en caso de no poder lograrse esto, detención total de la reacción. La emergencia se generó por una combinación de factores convergentes que dieron comienzo cuando el operario encargado de controlar la evolución de la temperatura de nitración de DNT observó la interrupción del suministro de agua de refrigeración por problemas con la bomba de abastecimiento y cuando pretendió abrir la válvula que habilitaba el circuito de agua alternativo comprobó que no ingresaba refrigerante porque el tanque cisterna estaba vacío. Debido a la ausencia de refrigeración la temperatura evolucionó rápidamente, la reacción se volvió incontrolable y el reactor con su contenido (1.110 kg de TNT, nominal) explotó. La detonación destruyó el recinto donde se encontraba el reactor, matando al operario del mismo y haciendo explotar por simpatía un polvorín cercano que contenía en ese momento 5.000 kg de TNT en depósito. Como consecuencia se produjo una grieta en el reservorio de tolueno de 50.000 lts, y éste comenzó a derramarse. El TNT contenido en el polvorín no se encontraba envasado a granel, sino depositado en recipientes separados, por lo que la explosión no alcanzó a todo el trotil almacenado y se 48 detuvo en algún punto. Debido a esto, dentro del depósito se produjeron tres procesos distintos con el trotil contenido en él: • Detonación de parte del total. • Incendio de una pequeña porción. • Expulsión y derrame del resto por acción de la onda explosiva sin explotar ni incendiarse. La detonación y el incendio del TNT depositado en el polvorín produjeron humos conteniendo monóxido de carbono y óxidos de nitrógeno. También el tolueno derramado generó vapores tóxicos. Las primeras víctimas se produjeron entre los operarios de la fábrica que concurrieron a sofocar el incendio producido en el local del reactor y se vieron afectados en el interior por el monóxido de carbono y los óxidos de nitrógeno que se desprendían. La causa de la muerte, como se constataría más tarde, fue asfixia debida a la acción combinada de los gases tóxicos. 2.1.2. PRIMERAS MEDIDAS. El Jefe de Seguridad de la planta se puso al frente de la administración de la emergencia y como primera medida ordenó cercar el lugar a 800 metros del sitio donde se originó el siniestro, por el peligro de incendio y explosión del tanque de tolueno. Además prohibió el ingreso al lugar del accidente sin autorización del jefe del área. Cuando se produjo la explosión se puso en marcha la sirena que con dos toques cortos y uno largo puso sobre aviso al personal que se encontraba en la planta y vecinos a ella que deberían abandonar el lugar y alejarse de la zona. Al mismo tiempo se dio aviso a la Municipalidad de la localidad de Soldini sobre la magnitud del siniestro, para que además se alertara a las autoridades que atienden las emergencias de la ciudad de Rosario. El intendente y la Central de Emergencias de la Municipalidad de Soldini se hicieron cargo de la atención de las posibles víctimas en la ciudad y la zona vecina. Se ordenó la evacuación de todos los habitantes del barrio adyacente a la fábrica, que habían sido en algunos casos afectados por la nube tóxica y se alertó a la comunidad por radio, televisión, telefonía rural y radio comunitaria callejera acerca de la posibilidad de verse afectados por la nube tóxica, cosa que no sucedió porque dichos gases se disiparon en la atmósfera en un corto lapso. 49 También se solicitó la comparencia y colaboración de médicos y paramédicos al Hospital de Emergencias Clemente Alvarez de la ciudad de Rosario para ponerse a disposición del director del nosocomio, para la atención de posibles víctimas. 2.1.3. ATENCION DE LAS VICTIMAS. Se formó un “triage”, según el esquema mostrado en la Figura 6, dirigido por un médico, para la atención sanitaria del personal accidentado, tanto del que se encontraba dentro de la planta al momento del accidente como así también de los que ingresaron al área a combatir el siniestro y se accidentaron con los productos tóxicos que se derramaron o formaron con la combustión. Figura 6. Esquema del triage implementado para la atención de la emergencia. 50 En la gestión de las emergencias, el término “triage” se refiere al procedimiento de organización y clasificación de las víctimas de un desastre para determinar la prioridad de atención y los dispositivos de derivación más eficientes, con el objeto de maximizar el número de sobrevivientes (Hall, 1995). Los pacientes fueron clasificados en cinco categorías según la gravedad de las lesiones y necesidades de atención. La decisión se hizo sobre la base de que enfermo recibía tratamiento primero o si lo recibía. a. Evaluación primaria • Prioridad roja: lesión crítica que se resolvía con poco equipo en mínimo tiempo. Pronóstico de sobrevida bueno. • Prioridad amarilla: lesiones serias que necesitaban atención inmediata. • Prioridad azul: lesiones muy severas que tenían mínima posibilidad de sobrevida. • Prioridad verde: pacientes con lesiones leves que podían esperar y aún ayudar en la asistencia de otros afectados. • Prioridad negra: fallecidos. b. Evaluación secundaria Se revisaba al paciente enteramente en la ambulancia, mientras se lo transportaba al Hospital Clemente Alvarez de la ciudad de Rosario. Simultáneamente se transmitía al hospital información acerca del estado, lesiones y tratamiento que se estaba efectuando al paciente. La zonificación del triage comprendió: • Un sector contaminado donde se realizaron las tareas de descontaminación individual y de capucha, traje, botas y equipo. Allí era donde se encontraban los elementos para realizar la misma como agua, jabón, detergentes, esponjas, toallas, etc.. • Un sector para la remoción del traje protector, guantes y sobrebotas, que luego se descontaminaba o quemaba y enterraba, posteriormente un monitoreo del ingresante y la remoción de la máscara, que se llevaba a un lugar donde se descontaminaba o enterraba. A partir de ahí se cruzaba la línea de control de contaminación donde no se podía ingresar. • Detrás de la línea se encontraba el sector donde se realizaba la remoción de máscara y su descontaminación. 51 • Por último se encontraba el sector limpio desde donde se abastecía del equipamiento necesario para el ingreso en la zona de catástrofe. A la zona de catástrofe se ingresaba rodeando la zona de triage. En el punto de ingreso a la zona del triage se ubicó el jefe de la emergencia con un grupo de asesores, integrada por ingenieros de zona, estos se encargaban de supervisar el ingreso y egreso al área del personal que efectuaba la evacuación de los accidentados, la lucha contra incendios, el control de derrames, etc. Se construyó un puesto sanitario instalado en una carpa para la atención médica de heridos, a cargo de un médico accidentólogo, 2 paramédicos y varias ambulancias con su equipo de emergencia completo perteneciente al Hospital de Emergencias Clemente Alvarez que cuenta con una capacidad de internación de hasta 800 pacientes. En caso de ser superada dicha capacidad, fue aprestado el Hospital Nacional del Centenario también de la ciudad de Rosario, con 500 camas disponibles más. Los operarios y empleados de la fábrica que acudieron en primera instancia para socorrer a las primeras víctimas que no pudieron escapar por sus propios medios resultaron afectados al igual que éstas por el tolueno y el trotil derramado y los humos del TNT quemado. El tratamiento de las víctimas que entraron en contacto con el tolueno derramado consistió en colocarlas al aire fresco, aplicación de respiración artificial a las que no respiraban y administración de oxígeno a las víctimas que respiraban con dificultad. También se le quitaron y aislaron la ropa y los zapatos contaminados (que fueron incinerados), posteriormente lavados con abundante agua y jabón y evacuados inmediatamente al Hospital de Emergencias. Las víctimas contaminadas con el TNT derramado fueron despojadas de su ropa y zapatos, que fueron descontaminados por el procedimiento de lavado con agua y detergente. Los accidentados fueron lavados con abundante agua y jabón, como así también sometidos a baño ocular con mucha agua levantando los párpados. 2.1.4. COMBATE DE LA EMERGENCIA QUIMICA. Una de las primeras medidas tomadas en la zona siniestrada fue cortar el suministro de energía eléctrica y gas a la fábrica para no provocar nuevos incendios y extinguir los ya iniciados. También se decidió no combatir el incendio de TNT, e iniciar el ingreso al área una 52 vez que el incendio se extinguiera por desaparición del combustible. Se tuvo en cuenta que un acercamiento al mismo implicaba correr el riesgo de quedar expuesto a una explosión, ya que cuando el trotil alcanza una temperatura de 475ºC detona espontáneamente. Hasta ese momento se autorizó el ingreso al área del accidente a 20 personas que en forma rápida rescataron a los heridos que se encontraban dentro de la planta, con la consigna de abandonar el lugar en forma inmediata en caso de evaluar que algunos de los siniestros en trámite podía representar un mínimo riesgo de vida. Esta maniobra no debía demorar más de media hora a efectos de minimizar la posibilidad de provocar nuevas víctimas entre el personal que ingresara. Una vez verificada fehacientemente la disminución del incendio del trotil se decidió el ingreso de los equipos de emergencia al área de catástrofe. En ese momento dentro de la misma quedaban: • Trotil derramado en varias zonas de la fábrica. • Una gran pérdida de tolueno de uno de los tanques de almacenamiento, resquebrajado por la explosión, lo que producía una importante cantidad de vapores tóxicos. • Una persistente humareda de color negro que envolvía todo el ámbito, producto de la combustión y explosión del TNT. • Otros humos provenientes de los incendios de pastizales y productos varios provenientes de residuos de la producción. De acuerdo con la situación dentro de la fábrica y una vez evaluada la información suministrada por el personal que consiguió salir y los que ingresaron posteriormente a socorrer a los heridos, se decidió seguir el siguiente curso de acción para la solución de la emergencia: se organizó el ingreso de cinco piquetes de bomberos profesionales y voluntarios de la ciudad de Rosario, todos a cargo de un oficial. Teniendo en cuenta la naturaleza de los productos involucrados en el accidente, el personal que ingresó al área lo hizo provisto con máscara facial total de ocho pulgadas mínimo, aparatos de respiración autónoma y protección ocular, ropa impermeable y guantes, además todos se hallaban equipados con equipos intercomunicadores conectados con el jefe de la emergencia que se encontraba en el exterior. El equipo identificado con el número 1 estaba integrado por diez bomberos a cargo de un experto en explosivos y cuatro especialistas y tuvo como misión recoger el trotil derramado 53 para su disposición final o su recuperación y verificar que se hubiesen extinguido totalmente los incendios de este producto. En el caso de detectarse pequeños incendios, estos serían combatidos con abundante agua en forma de aerosol, si en cambio en el siniestro se encontraba involucrada una gran cantidad de trotil se informaría inmediatamente para evacuar velozmente el área y evitar que el personal que se encontraba en él fuera alcanzado por una eventual explosión. Para el cumplimiento de su misión el equipo fue provisto de un vehículo de tracción a sangre con un depósito de agua para combatir incendios y herramientas de naturaleza antichispa para recoger el trotil. Un vehículo de combustión interna podía generar chispas que inflamarían el material combustible. El equipo número 2 estaba integrado por veinte personas y fue el encargado de reparar la pérdida del tanque de tolueno, frenar el avance del derrame y neutralizarlo para disponer posteriormente. La grieta se reparó con una madera taparrumbos y cemento de fraguado ultra rápido; el tolueno derramado fue endicado con tierra proveniente del cavado de una zanja a efectos de detener el avance del derrame. El material derramado contenido dentro del dique construido, fue absorbido con la tierra en exceso proveniente del cavado. El paso siguiente fue retirar la tierra con el tolueno absorbido con herramientas antichispa, continuando posteriormente una vez concluida la emergencia con un cavado de la zona contaminada en una profundidad suficiente a efectos de garantizar la eliminación total de tolueno en el suelo. Este equipo fue provisto con palas y picos antichispa teniendo en cuenta el bajo punto de inflamación del tolueno, un equipo de lucha contra incendio provisto con carros de tracción a sangre para transportar los tanques de agua y otros para el equipo y la tierra con el tolueno absorbido. El tercer equipo integrado por diez personas se ocupó de ingresar a todos los locales afectados. Para ello primero debió inundar cada ambiente con espuma supresora ya que los vapores de tolueno son más pesados que el aire, se extienden por el suelo y se juntan en áreas bajas o confinadas, como cloacas, sótanos y depósitos, por lo que existía el peligro de explosión dentro de ellos. 54 Una vez verificada la neutralización total del tolueno en cada local, antes de abandonarlo el equipo abrió absolutamente todas las aberturas existentes a efectos de ventilarlo y etiquetar el edificio para certificar su inspección y neutralización. El equipo número cuatro estaba compuesto de veinte personas y encargado de combatir los incendios de pastizales y elementos varios y evitar su propagación, poniendo especial énfasis en evitar que el frente ígneo se dirigiera a los polvorines y a los lugares donde estaban derramados el trotil y el tolueno. Este equipo contaba con carros con tanques de agua, dióxido de carbono y polvos químicos, palas y picos y mantas; además tuvo la misión de abrir las válvulas del anillo de lucha contra incendios que rodeaban a los polvorines y regar la zona con abundante agua para detener el fuego. El quinto equipo estaba integrado por dos médicos y diez paramédicos y su misión consistía en el control sanitario de los equipos que se encontraban combatiendo el siniestro dentro del área y la evacuación de los heridos y accidentados. Llevaban equipos de primeros auxilios y vehículos para la evacuación rápida. El personal que egresaba del área fue descontaminado por medio del lavado con agua y jabón en las duchas, proveyéndosele además de ropa descontaminada al que ingresaba. Los puestos fueron estratégicamente ubicados a sotavento de esta área para no ser alcanzados por la nube tóxica que podía ser llevada por el viento. La ropa del personal que manipuló el tolueno se quemó o enterró; la que se contaminó con trotil se dispuso para el lavado con abundante agua y detergente. Una vez finalizada la emergencia se procedió a recorrer toda el área de la planta recogiendo todo el trotil sin detonar que pudo ser hallado. Este material fue guardado nuevamente para ser reprocesado (ya que el calor podría haber provocado procesos indeseados), y posteriormente recuperado. El tolueno absorbido en tierra fue remitido a una planta de disposición final donde fue totalmente destruido por incineración en un horno de alta temperatura y enterramiento de las cenizas en un relleno sanitario adecuado. 55 CAPITULO 3. DISCUSION 56 3.1. ANALISIS CRITICO DE LA EFICACIA DEL COMBATE EN LA EMERGENCIA. Una vez producida la emergencia, la evacuación se verificó en forma ordenada debido a que el personal se encontraba bien adiestrado en los procedimientos a seguir en casos de accidente. Los únicos afectados se contaron en el momento de la explosión y entre los que acudieron en primera instancia al socorro de aquellos. Superado ese momento y de acuerdo con lo establecido en la norma de procedimientos de la planta para este tipo de emergencia, el Jefe de Seguridad se hizo cargo de la situación y prohibió la circulación a menos de 800 metros del lugar, al tiempo que implementaba el triage y la forma de atacar el siniestro. Solo se verificó una demora en el ingreso a la planta siniestrada y esta se debió a que hubo que esperar a que el trotil que había sido diseminado por la explosión hubiese terminado de quemar y/o explotar, ya que de otro modo el personal que debía ingresar a combatir la emergencia corría un verdadero riesgo de ser alcanzado por explosiones. Si bien el trotil expuesto en un incendio arde lentamente, se han verificado casos en que un aumento demasiado rápido de la temperatura circundante o una pequeña confinación del material puede hacerlo explotar. En la práctica, se esperó un tiempo suficiente para que la zona donde el trotil podía haberse diseminado no estuviera amenazada por un incendio o bien que este se hubiera consumido. El siniestro producido en esta fábrica fue inédito en el país ya que se produjo la concurrencia de varias emergencias a la vez, a saber: explosiones, incendios, diseminación y derrames de sustancias explosivas y tóxicas. Por esta causa también debieron ser muy variadas las metodologías de ataque al siniestro producido, la mayoría de las cuales debieron aplicarse simultáneamente. Los efectos de la explosión y la variedad de productos tóxicos fuera de control generados por la emergencia obligó a la formación de varios equipos de expertos que trabajaron a la vez, lo que además requirió una afinada coordinación entre ellos para no interferir entre sí en sus tareas. También requirió la concurrencia de expertos en distintas disciplinas la posterior limpieza de la zona afectada ya que el personal que debió encararla se encontró con sustancias, productos de combustión y residuos de los más variados tipos, muchos de ellos 57 presentes antes de producirse el siniestro y debido a la operatoria normal de la planta, por lo que fue necesario dedicar un capítulo especial a la remediación de este aspecto del problema. Otro aspecto a tener en cuenta es que en la ciudad de Soldini no existía la infraestructura necesaria, ni el personal encargado de combatir el siniestro poseía la capacitación necesaria para combatir una emergencia de estas características, que solo pudo ser encontrado en la ciudad de Rosario distante 20 km., por lo que se perdió un tiempo precioso en comenzar el ataque del siniestro. De acuerdo con esta experiencia, ALTEX se comprometió a realizar una inversión para dotar de los elementos específicos necesarios para este tipo de emergencias a la dotación de bomberos de Soldini, como asimismo a proveer de una capacitación adecuada para acciones de primera instancia al personal que integra la misma. 58 3. 2.MEDIDAS DE PREVENCION PARA EVITAR EMERGENCIAS QUIMICAS EN LA PLANTA. Teniendo en cuenta que la emergencia fue provocada por la autoelevación de la temperatura de la reacción, por ausencia de refrigerante y haber fallado simultáneamente el flujo de agua del circuito normal por rotura de la bomba que lo alimenta y el tanque que alimenta el circuito de emergencia por encontrarse vacío, se proponen las siguientes medidas redundantes que evitarán dichos inconvenientes: 1. Automatización del proceso, impidiendo el suministro de las sustancias reaccionantes si al autoevaluarse los circuitos de refrigeración primarios y alternativos se detectara alguna de las siguientes fallas: a. Obstrucción de alguna parte de los circuitos. b. Salida de funcionamiento de las bombas alimentadoras. c. Disminución del nivel del agua de refrigeración de los tanques de alimentación por debajo de un valor crítico (60% de su capacidad total). 2. Automatización del proceso con modificación de la estructura del reactor, haciendo que cuando la temperatura de reacción presente una pendiente ascendente por encima de un valor crítico y la temperatura alcance los 100ºC, el fondo del reactor se abra dejando caer su contenido dentro de otro recipiente conteniendo agua a 4ºC. Con esto se frena el proceso de autoelevación de la temperatura de reacción. 3. Apertura del fondo del reactor en forma manual por parte del operador que controla la reacción cuando observa las condiciones referidas en el punto anterior. 59 3.3. CONTAMINACION POR OPERATORIA NORMAL DE LA PLANTA. FACTORES DE RIESGO QUIMICO. El alcance de los estudios para la remediación de los problemas debe involucrar por su importancia la contaminación producida por la operatoria normal de la planta. Debe tenerse en cuenta que una contaminación crónica del medio ambiente puede llevar en el futuro a una emergencia química. Teniendo en cuenta el proceso de fabricación, los efluentes provienen principalmente de aguas de refrigeración y aguas de lavado de los DNT y TNT. También de los hidrocarburos pesados provenientes del purgado de tanques de almacenamiento para abastecimiento de calderas y sumado a ellos los provenientes del laboratorio, que poseen una composición de difícil evaluación por la diversidad de sustancias que la integran. Los efluentes contienen grandes cantidades de nitratos y sulfatos que en conjunto y de acuerdo con mediciones realizadas les confieren un pH de 2. Además dichas aguas contienen restos de los productos que allí se fabrican. Las descargas de agua de las calderas constituyen los desagües neutros que son volcados en el arroyo Saladillo. El resto del agua luego de ser utilizada se envía a un piletón junto con los efluentes industriales, donde se neutraliza con cal y se bombea posteriormente a una laguna en la tierra. Debido a esto la napa se ha contaminado con derivados nitrados que se han producido en la fábrica. Se realizan varias operaciones para la recuperación de ácidos. Las aguas ácidas de lavado de trotil, se destilan al vacío para recuperar ácido nítrico al 45%. Existe también una planta de recuperación de ácidos donde el ácido nítrico se separa del sulfúrico por destilación en torres rellenas con anillos Raschig. El ácido nítrico se manda al tanque de almacenamiento y lo mismo se hace con el sulfúrico. Una fuente importante de contaminación de la atmósfera es la emisión de vapores nítricos en la planta de separación de ácidos. La combustión de las calderas es otra fuente de contaminación de CO, SOx, NOx y material sólido. La parte más contaminada de la fábrica es la que rodea a la laguna de deposición de efluentes. Otros puntos en los que podría existir contaminación del terreno son las zonas donde se realiza la incineración de residuos, principalmente de trotil con defectos de 60 fabricación y que es irrecuperable. El lavado de estos terrenos por la lluvia arrastra principalmente derivados nitrados del tolueno, a las zonas adyacentes. También es posible que haya contaminación puntual en determinadas zonas de la fábrica. Por ejemplo, en el edificio donde se realiza la molienda de trotil, existe un extractor que ventea las partículas de este compuesto, y que por sus características podrían depositarse muy cerca de la salida del mismo. Muy cerca de esta instalación se realiza la recuperación de trotil vaciándolo de proyectiles en desuso por calentamiento con vapor. El terreno que lo rodea muestra signos de trotil esparcido. Se observan efectos importantes sobre la vegetación presente en la planta encontrándose bastante raleada. Esto puede deberse a la posible contaminación con compuestos como los derivados nitrados de tolueno. Podrían entonces encontrarse contaminados los cultivos existentes en tierras cercanas a la fábrica, una zona eminentemente sojera, en caso de existir contaminación de suelos (la laguna de deposición de efluentes se encuentra cercana a los límites de la fábrica) o de cursos de agua (arroyo contaminado por aguas de lavado del terreno de incineración de trotil). El terreno libre se cede en arrendamiento para alimentar animales de la zona y estos beben el agua del arroyo que puede encontrarse contaminado. Los animales luego son destinados al consumo humano. La disposición final del trotil en mal estado y las pruebas que se le realizan a los lotes de producción se desarrollan a cielo abierto. Si bien la provincia de Santa Fe no cuenta con una legislación sobre el tratamiento a dar a los residuos peligrosos rige en ese distrito la legislación nacional (Ley 24.051) que prohibe la destrucción por incineración sobre el terreno. En el ámbito de la planta existe también un basurero donde se observan todo tipo de residuos, y entre estos aceite quemado generado por los motores y vehículos utilizados. Este último, junto con residuos de pinturas, solventes, materiales contaminados con ellos, etc., constituyen también residuos peligrosos, que deben recibir un tratamiento diferente de los residuos comunes. 61 3.4. MEDIDAS PARA LA REMEDIACION DE LA CONTAMINACION POR ACTIVIDAD NORMAL. Se sugiere a continuación una serie de medidas a llevar a cabo para minimizar el impacto de la actividad de la planta sobre el ambiente y prevenir así una situación de contaminación crónica o eventualmente una emergencia química por su causa. • Recolectar en agua las partículas de trotil escamado del aspirador del local de producción. • Eliminar los residuos comunes e industriales por relleno sanitario en lugar de incinerarlos. • Realizar la clasificación de los residuos en: comunes, industriales, peligrosos, combustibles y explosivos, para su disposición final de acuerdo con las leyes vigentes. Otra alternativa sería tipificar y separar los residuos en: comunes, industriales no peligrosos, peligrosos (aceites, pinturas, solventes, etc., y materiales que lo contengan), y combustibles. Los residuos comunes e industriales no peligrosos podrían enterrarse en rellenos sanitarios dentro de la fábrica y los peligrosos entregarlos a un operador de residuos habilitado. • Realizar estudios de factibilidad de reciclado y neutralización de agua de calderas en lugar de volcarla al arroyo. • Proceder a la limpieza y eliminación de la laguna de efluentes, remitiendo éstos a algún operador autorizado para su disposición final. • Adecuar las instalaciones de vaciado de proyectiles, a fin de evitar que el TNT entre en contacto con el suelo. • Incinerar el trotil sobre una plataforma que impida su contacto con el terreno. • Utilizar los aceites lubricantes ya empleados agregándolos al fuel oil para la alimentación de las calderas. • Construir contrafuegos alrededor de los polvorines, de los edificios donde se opera con sustancias peligrosas y de los depósitos para impedir la llegada de fuego a ellos. • Capacitar al personal sobre temas ambientales relacionados con la actividad de la fábrica. • Efectuar el monitoreo periódico de las napas utilizadas por aprovechamiento de agua para consumo humano. • Efectuar la revisación sanitaria periódica del personal, con un énfasis en el monitoreo de aquellos parámetros directamente vinculados a la toxicidad por exposición a los compuestos nitrados. 62 CAPITULO 4. CONCLUSIONES 63 La única planta productora de trotil en el país es la Fábrica Militar de Pólvoras y Explosivos "AZUL" (FANAZUL). Se encuentra ubicada sobre la ruta 80, km 9, en una zona rural, a unos 30 km de la ciudad de Azul, provincia de Buenos Aires. Ocupa unas 200 ha, y su superficie total cubierta es de 34.000 m2 . El personal actual es de 95 personas y 18 empleados administrativos. Dentro del terreno de la fábrica se encuentran siete casas y fuera de la misma pero muy próximas otras diez, todas ocupadas por personal de FANAZUL. Vecino a la planta se encuentra un arsenal de la Armada donde viven unas 100 personas. Además de la fabricación de pólvoras y explosivos de uso militar, su producción también está orientada a la producción de explosivos y diversas materias primas de uso civil, a fin de disminuir el gasto de Defensa Nacional. Es la mayor proveedora de explosivos industriales gelatinosos del mercado nacional. Si hacemos abstracción de los otros productos elaborados por la empresa la hipótesis de emergencia por explosión durante la producción de trotil puede aplicarse a dicha planta ya que guarda algunas similitudes con respecto a ALTEX. El proceso de obtención es similar. Su posición con respecto a la ciudad de Azul guarda semejanza con la planta que nos ocupa con relación a Rosario y el número de personas que vive en las cercanías es también semejante. Además se encuentra ubicada a orillas de un arroyo o río pequeño. La producción de trotil en el caso de FANAZUL también es almacenada en polvorines ubicados dentro del égido de la fábrica, por lo que una emergencia por explosión podría alcanzar dichos depósitos. Evidentemente, la producción de explosivos es una actividad industrial marcadamente expuesta a la ocurrencia de accidentes que fácilmente conducirían a una emergencia química. Por otra parte la alta toxicidad de las sustancias químicas involucradas en su fabricación hace que esta actividad deba estar regulada y supervisada estrictamente por el Estado. En nuestro país, Fabricaciones Militares es el organismo que supervisa y controla la fabricación, comercialización, depósito, distribución y utilización de explosivos, fundamentalmente en lo que hace a la seguridad. También habilita la exportación e importación de este tipo de sustancias. En este aspecto y teniendo en cuenta que esta Empresa estatal también fabrica y comercializa explosivos, resulta a todas luces incoherente la supervisión de sus propias 64 fábricas. Asimismo resulta ser una inspectora de empresas que pueden ser competencia, por lo que ésta puede resultar siendo desleal. A efectos de mantener la limpidez de la libre competencia del mercado sería deseable la creación de un organismo a un nivel superior al de Fabricaciones Militares, que se ocupe de la supervisión y que ejecute la función de control sobre los explosivos que se manipulan en el país. El sitio para la radicación de este tipo de industrias también es otro punto crítico a considerar al momento de otorgar una licencia de operación por parte del ente regulador. Debe encontrarse alejada de centros urbanos, a una distancia que asegure que no será alcanzado por una eventual explosión ni por los humos tóxicos que de ella se pudieran desprender. La tragedia ocurrida hace pocos años en Río Tercero, Córdoba, es un ejemplo claro de la importancia de lo que se pretende transmitir en este análisis final. 65 BIBLIOGRAFIA Ahenholz SH, 1980; Health Hazard Evaluation Determination Report page. 24. NIOSH-HE 79113-728. American Conference of Governmental Industrial Hygienists, 1986a. Documentation of the Threshold Limit Values and Biological Exposure Indices. 5th ed. Cincinnati,OH: American Conference of Governmental Industrial Hygienists. page 489. American Conference of Governmental Industrial Hygienists, 1986b. Documentation of the Threshold Limit Values and Biological Exposure Indices. 5th ed. Cincinnati, OH: American Conference of Governmental Industrial Hygienists. page 567. American Conference of Governmental Industrial Hygienists, 1995a. Threshold Limit Values (TLVs) for Chemical Substances and Physical Agents and Biological Exposure Indices (BEIs) for1995-1996. Cincinnati, OH: ACGIH. Association of American Railroads, 1987a. Emergency Handling of Hazardous Materials in Surface Transportation. Washington, DC: Assoc. of American Railroads, Hazardous Materials Systems(BOE), pages. 702. Association of American Railroads, 1987b. Emergency Handling of Hazardous Materials in Surface Transportation. Washington, DC: Assoc. of American Railroads, Hazardous Materials Systems(BOE). page 685. Benignus VA,1981. Neurobehav Toxicol Teratol 3 (4): 407-15. Boublik T, 1981; The Vapor Pressures of Pure Substances. Amsterdam: Elsevier Browning, 1965, Toxicity and Metabolism of Industrial Solvents. New York: American Elsevier. Butterworth BE et al, 1982; Banbury Rep 13 (Indic Genotoxic Expose): 101-14. Casarett, L.J., and J. Doull, 1975. Toxicology: The Basic Science of Poisons. New York: MacMillan Publishing Co. pages 706. Clarke, M. L., D. G Harvey and D. J. Humpheys, 1981. Veterinary Toxicology. 2nd ed. London: Bailliere Tindall. Clayt, G D. and F. E. Clayt (eds.), 1981. Patty's Industrial Hygiene and Toxicology: Volume 2A, 2B, 2C: Toxicology. 3rd ed. New York: John Wiley Sons. 66 Cleland, J.G, GL. Kingsbury, 1977. Multimedia Environmental Goals for Environmental Assessment. Volume 1. EPA-600/7-77-136a. Research Triangle Park, NC: EPA, Nov1977.,p. E-146 Debethizy JD, Rickert DE, 1984. Drug Metab Dispos 12 (1): 45-50. Dunlap KL, 1981. Kirk-Othmer Encycl Chem Tech 3rd ed. NY: Wiley, Vol. 15. Ehyai A, Freemon FR, 1983; J Neural Neurosurg Psychiatry 46 (4): 349-51. Ellenhorn, M.J. and D.G Barceloux, 1988. Medical Toxicology - Diagnosis and Treatment of Human Poisoning New York, NY: Elsevier Science Publishing Co., Inc.. 845. Environment Canada, 1982; Tech Info for Problem Spills: Toluene (Draft) p.96. Fiscman CM, Oster JR 1981; Am Med Assoc 241 (16): 1713-15 (1979) as cited in NRC; Alkyl Benzenes p.284. Gosselin, R.E., R.P. Smith, H.C. Hodge, 1984 a. Clinical Toxicology of Commercial Products. 5th ed. Baltimore: Williams and Wilkinsp. II-213. Gosselin, R.E., R.P. Smith, H.C. Hodge, 1984b. Clinical Toxicology of Commercial Products. 5th ed. Baltimore: Williams and Wilkins. Grant, W.M.,1986a. Toxicology of the Eye. 3rd ed. Springfield, IL: Charles C. Thomas Publisher pag 362. Grant, W.M,1986b. Toxicology of the Eye. 3rd ed. Springfield, IL: Charles C. Thomas Publisher, pag. 953. Grant, W.M.,1986c. Toxicology of the Eye. 3rd ed. Springfield, IL: Charles C. Thomas Publisher, pag 927. Grant, W.M.,1986d. Toxicology of the Eye. 3rd ed. Springfield, IL: Charles C. Thomas Publisher pag 840. Haddad, L.M. and Winchester, J.F., 1983. Clinical Management of Poisoning and Drug Overdosage. Philadelphia, PA: W.B. Saunders Co. pag 315 Hall, S.K.,1995. Management of chemical disaster victims. Clinical toxicology, 33, 609-616. Hamill PV et al, 1982. J Occup Med 24 (12): 985-93. Hamilt, A., and H. L. Hardy, 1974a. Industrial Toxicology. 3rd ed. Act, Mass.: Publishing Sciences Group, Inc. pag 276. Hamilt, A., and H. L. Hardy, 1974b. Industrial Toxicology. 3rd ed. Act, Mass.: Publishing Sciences Group, Inc., pag 319. 67 Howard PH et al, 1976. Investigation of Selected Environ Contam, Nitroaromatics USEPA 560/276-010. HSDB, 1997a. Hazardous Substances Data Bank on 2,4,6-Trinitrotoluene (118-96-7) (From the National Library of Medicine’s Toxnet System, May 1997). HSDB 1997b. Hazardous Substances Data Bank on Sodium Nitrate. April 1997. HSDB, 1998a. Hazardous Substances Data Bank on 4-Nitrotoluene. January 1998. HSDB, 1998b. Hazardous Substances Data Bank on 2-4–Dinitrotoluene. January 1998. HSDB, 1998c. Hazardous Substances Data Bank on Nitric Acid. January 1998. HSDB, 1998d. Hazardous Substances Data Bank on 2-4–Toluene. January 1998. Humpheys, D.J, 1988. Veterinary Toxicology. 3rd ed. London, England: Bailliere Tindell. IARC, 1989. Monographs on the Evaluation of the Carcinogenic Risk of Chemicals to Man.Geneva: World Health Organization, International Agency for Research on Cancer,1972 PRESENT. (Multivolume work)., pag. 47-107. International Labour Office, 1983. Encyclopedia of Occupational Health and Safety. Vols. I&II.Geneva, Switzerland: International Labour Office. International Labour Office, 1971. Encyclopedia of Occupational Health and Safety. Volumes I and II. New York: McGraw-Hill Book Co., 1414. IRIS, 1994a. U.S. Environmental Protection Agency's Integrated Risk Information System on Dinitrotoluene mixture, 2,4-/2,6- from the National Library of Medicine's TOXNET System,November 1. IRIS, 1994b. U.S. Environmental Protection Agency's, Integrated Risk Information System on 2,4,6Trinitrotoluene (TNT) (118-96-7) from the National Library of Medicine's TOXNET System, November 1. IRIS,1994c U.S. Environmental Protection Agency's, 1994c, Integrated Risk Information System (IRIS) on Toluene (108-88-3) from the National Library of Medicine's TOXNET System, August 29. ITII, 1988. Toxic and Hazardous Industrial Chemicals Safety Manual. Tokyo, Japan: The International Technical Information Institute, pag 484. Kearney PC et al 1983. Chemosphere 12 (11-12): 1583-97. Kirk y Othmer, 1963. Enciclopedia de Tecnología Química, 10ª. Edición, pag. 264 . 68 Mackison, F. W., Stricoff R. S., and. Partridge, Jr L. J. (eds.), 1981a. NIOSH/OSHA – Occupational Health Guidelines for Chemical Hazards. DHHS(NIOSH) PublicationNo. 81123 (3 VOLS) Washingtonon, DC: U.S. Government Printing Office, Jan. 1981. Mackison, F. W., R. S. Stricoff, and L. J. Partridge, Jr. (eds.), 1981b. NIOSH/OSHA – Occupational Health Guidelines for Chemical Hazards. DHHS(NIOSH) PublicationNo. 1-123 (3 VOLS).Washingtonon, DC: U.S. Government Printing Office, Jan. 1981 4. Mackison, F.W., R.S. Stricoff, L.J. Partridge, Jr. (eds.), 1980. NIOSH/OSHA Pocket Guide to Chemical Hazards. DHEW (NIOSH). Publication No. 78-210. Washington, DC: U.S.Government Printing Office, 143. National Fire Protection Association, 1986 a. Fire Protection Guide on Hazardous Materials. 9th ed. Bost, MA: National Fire Protection Association,.,p. 49-51. National Fire Protection Association, 1986b. Fire Protection Guide on Hazardous Materials. 9th ed. Bost, MA: National Fire Protection Association.p 48. National Fire Protection Association, 1986c. Fire Protection Guide on Hazardous Materials. 9th ed. Bost, MA: National Fire Protection Association p. 40-45. National Fire Protection Association, 1986d. Fire Protection Guide on Hazardous Materials. 9th ed. Bost, MA: National Fire Protection Association p. 60-65. NIOSH, 1973. Criteria Document: Toluene DHEW Pub. NIOSH 73-11023 ,p.9 NIOSH, 1994a. NIOSH Pocket Guide to Chemical Hazards. DHHS (NIOSH) Publication No. 94116. Washington, D.C.: U.S. Government Printing Office, Junio 1994 p.322. NIOSH, 1994b. NIOSH Pocket Guide to Chemical Hazards. DHHS (NIOSH) Publication No. 94116. Washington, D.C.: U.S. Government Printing Office, June 1994.p 224. NIOSH, 1994c. NIOSH Pocket Guide to Chemical Hazards. DHHS (NIOSH) Publication No. 94116. Washington, D.C.: U.S. Government Printing Office, June 1994.p310. NIOSH, 1994d. NIOSH Pocket Guide to Chemical Hazards. DHHS (NIOSH) Publication No. 94116. Washington, D.C.: U.S. Government Printing Office, June 1994.p 304. NIOSH, 1990a. NIOSH Pocket Guide to Chemical Hazards. DHHS(NIOSH) Publication No. 90-117.Washington, DC: U.S. Government Printing Office, June 1990 p 215. NIOSH, 1987. Pocket Guide to Chemical Hazards. 2nd Printing DHHS (NIOSH) Publ. No. 85-114.Washington, D.C.: U.S. Dept. of Health and Human Services, NIOSH/Supt.of Documents, GPO,February 1987.p 181. NIOSH, 1985; Current Intelligence Bulletin 44 Dinitrotoluenes (DNT) 20 pp. (7/5/85) DHS Pub No85-109. 69 NIOSH, 1990b; Pocket Guide to Chemical Hazards National Insitute for Occupational Safety Ind Health. Overcash MR et al, 1982. Behavior of organic priority pollutants in the terrestrial system: din-butylphthalate ester, toluene and 2,4-dinitrophenol. Raleigh, NC Water Resources Inst. p.48-59. Perry, J.H, 1975 Manual del Ingeniero Químico, 18ª. Edición, pag. 24,38,37 Popp JA, Leonard TB, 1982. Toxicol Pathol 10 (2): 190-6. Rickert DE, 1984. Chem-Biol Interact 52 (2): 131-9. Sasaki S, 1978; p 283-98, in Aquatic Pollutants, Transformation and Biological Ecological Effects Hutzinger O et al eds. Oxford. Sax, N.I. and. Lewis, R.J (eds.), 1987a. Hawley's Condensed Chemical Dictionary. 11th ed. NewYork: Van Nostrand Reinhold Co.p 833. Sax, N.I. and. Lewis, R.J (eds.), 1987b. Hawley's Condensed Chemical Dictionary. 11th ed. NewYork: Van Nostrand Reinhold Co.p 1139. Sax, N.I., 1984a. Dangerous Properties of Industrial Materials. 6th ed. New York, NY: Van NostrandReinhold. p 2679. Sax, N.I., 1984b. Dangerous Properties of Industrial Materials. 6th ed. New York, NY: Van NostrandReinhold p 2588. Sax, N.I., 1984c. Dangerous Properties of Industrial Materials. 6th ed. New York, NY: Van NostrandReinhold, p 2488. Searle, C.E. (Ed.), 1976. Chemical carcinogens. ACS Monograph 173. Washington, DC: American Chemical Society, pp 590-593. Sheehy MH et al, 1974. Toxicol Appl Pharmacol 30 (2): 221-26. Sittig, 1985a. M. Handbook of Toxic and Hazardous Chemicals and Carcinogens,. 2nd ed. ParkRidge, NJ: Noyes Data Corporation. Sittig, M., 1985b. Handbook of Toxic and Hazardous Chemicals and Carcinogens, 1985. 2nd ed. ParkRidge, NJ: Noyes Data Corporation, p 380. Spanggord RJ et al, 1981. Environ Fate Studies on Certain Munition Wastewater Constituents PhasePart 2 Lab Studies p. 4171. NTIS AD A133987. Susuki J et al, 1983. Mutat Res 120 (2-3): 105-110. 70 Toutant C, Lippman S, 1979. Lancet 1 (8130): 1356. U.S. Department of Transportation, 1996a. North American Emergency Response Guidebook. A Guidebook for First Responders During the Initial Phase of a Hazardous Materials/Dangerous Goods Incident.G 113 U.S. Department of Transportation, 1996b. North American Emergency Response Guidebook.A Guidebook for First Responders During the Initial Phase of a Hazardous Materials/Dangerous Goods Incident. G 130 U.S. Department of Transportation, 1987a Research and Special Programs Administration, Office of U.S. Department of Transportation. Emergency Response Guidebook 1987. DOT P 5800.4. Washington, DC: U.S. Government Printing Office,p. G-33 U.S. Department of Transportation, 1987b Research and Special Programs Administration, Office of U.S. Department of Transportation. Emergency Response Guidebook 1987. DOT P 5800.4. Washington, DC: U.S. Government Printing Office,p. G-130 USEPA, 1981; Engineering Handbook for Hazardous Waste Incineration p.2-9 EPA 68033025. USEPA, 1981b; Engineering Handbook for Hazardous Waste Incineration p.3-16 EPA 68033025 B. USITC, 1983. Imports of benzenoid chemicals and products, p.24. Winek, C.L., 1985. Drug and Chemical Blood-Level Data 1985. Pittsburgh, PA: Allied Fischer Scientific. Won W.D. et al., 1976. Appl Environ Microbiol 31 (4): 576-80. Zepp RG et al 1984. Frezenious ZAnal Chem 319: 119-25. 71 RESUMEN La fabricación y utilización de materiales explosivos en los ámbitos militar y civil está, por su misma naturaleza, directamente relacionada a situaciones de riesgo inmediato para la salud humana. Aunque quizás menos obvios, existen también efectos crónicos sobre la salud y alteraciones que sus sustancias componentes, sus precursores, sus materias primas, sus productos secundarios o sus productos de desecho pueden causar en el medio ambiente. El objetivo de este trabajo es, partiendo de un sistema modelo hipotético pero con una base real para nuestro país, analizar la situación de emergencia química generada por un accidente en una planta de fabricación de explosivos. Se ha elegido como compuesto químico modelo al trotil (2,4,6-trinitrotolueno). Evidentemente, la producción de explosivos es una actividad industrial marcadamente expuesta a la ocurrencia de accidentes que fácilmente conducirían a una emergencia química. Por otra parte la alta toxicidad de las sustancias químicas involucradas en su fabricación hace que esta actividad deba estar regulada y supervisada estrictamente por el Estado. En el aspecto puramente técnico la emergencia se produjo porque no pudo controlarse adecuadamente la elevación de la temperatura cuando en la etapa de nitración del dinitrotolueno la temperatura se elevó en forma muy rápida. Este paso es el eslabón más débil de todo el proceso de obtención de trotil en cuanto al riesgo de un accidente, ya que la temperatura debe ser controlada con precisión para evitar su autoelevación y la posterior explosión del trotil ya formado. El accidente se generó por la concurrencia de dos fallas convergentes en el circuito de refrigeración del proceso que debía mantener en valores controlables la temperatura. Debido a la ausencia de refrigeración la temperatura evolucionó rápidamente, la reacción se volvió incontrolable y el reactor conteniendo TNT explotó. La explosión principal produjo otras por simpatía en el TNT almacenado en los polvorines y éstas a su vez la rotura de los tanques y el derrame de las materias primas allí almacenadas. La evacuación se produjo en forma ordenada debido a que el personal se encontraba bien adiestrado en los procedimientos a seguir en casos de accidente. Las víctimas se produjeron en el momento de la explosión. 72 Durante el combate de la emergencia, sólo se verificó una demora en el ingreso a la planta siniestrada y esto fue debido a que el trotil almacenado en los polvorines que fue alcanzado por la onda expansiva no detonó totalmente en la explosión original, sino que parte de él fue diseminado en todas direcciones, por lo que el personal que debía ingresar a combatir la emergencia corría un verdadero riesgo ser alcanzado por explosiones que podrían producirse si el TNT era alcanzado por el fuego. El siniestro producido en esta fábrica fue inédito en el país ya que se produjo la concurrencia de varias emergencias a la vez, a saber: explosiones, incendios, diseminación y derrames de sustancias explosivas y tóxicas. Por esta causa también debieron ser muy variadas las metodologías de ataque al siniestro producido, la mayoría de las cuales debieron aplicarse simultáneamente. Los efectos de la explosión y la variedad de productos tóxicos fuera de control generados por la emergencia obligó a la formación de varios equipos de expertos que trabajaron a la vez, lo que además requirió una afinada coordinación entre ellos para no interferir entre sí en sus tareas. También requirió la concurrencia de expertos en distintas disciplinas la posterior limpieza de la zona afectada ya que el personal que debió encararla se encontró con sustancias, productos de combustión y residuos de los más variados tipos, muchos de ellos generados antes de producirse el siniestro y debido a la operatoria normal de la planta, por lo que fue necesario dedicar un capítulo especial a la remediación de este aspecto del problema. 73