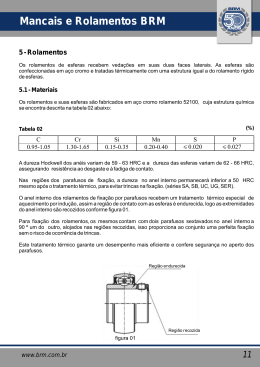

CENTRO UNIVERSITÁRIO POSITIVO ESTUDO DE METODOLOGIAS DE MONTAGEM DE ROLAMENTOS EM EIXOS CURITIBA 2007 ALBERTO CASTANHEIRA SANTOS JEFFERSON MARQUES LEANDRO EVER DA COSTA TERRA ESTUDO DE METODOLOGIAS DE MONTAGEM DE ROLAMENTOS EM EIXOS Monografia apresentada para obtenção do título de Engenheiro Mecânico, no curso de Graduação de Engenharia Mecânica do Centro Universitário Positivo. Orientador: Prof. Mariano Pacholok CURITIBA 2007 DEDICATÓRIA Dedicamos não somente este trabalho, mas tudo que ele representa principalmente nosso esforço durante a vida acadêmica, primeiramente a nossos pais, exemplos de perseverança e apoio, alicerces de nossa formação pessoal, mão forte que não nos impede de cair, mas está sempre presente quando precisamos de ajuda para levantar. Dedicamos também a nossas namoradas e noivas, com as quais aprendemos que por muitas vezes um sorriso, um agradecimento ou um elogio pode fazer grande diferença ao final de uma jornada. ii AGRADECIMENTOS Agradecemos primeiramente a Deus e sua legião de anjos que um dia passaram por nossas vidas, às vezes como uma palavra por um breve momento, às vezes como uma mão estendida no momento em que mais precisávamos. Agradecemos a nossos amigos, dos santos aos loucos, dos que souberam quando precisávamos de silêncio para nos dedicar a alguma causa aos que souberam quando o que mais queríamos era desabafar. Agradecemos também a todos os nossos familiares, pessoas que de forma modesta e quase imperceptível nos apoiaram com palavras, esperança e compreensão. Agradecemos também aos professores, que no cumprimento de suas funções, são fonte de conhecimento e orientação e nos dão o apoio necessário para desenvolvermos nossa base profissional. iii SUMÁRIO DEDICATÓRIA............................................................................................................ii AGRADECIMENTOS ................................................................................................. iii LISTA DE FIGURAS ..................................................................................................vi LISTA DE TABELAS ................................................................................................ vii RESUMO.................................................................................................................. viii 1 INTRODUÇÃO ....................................................................................................... 1 1.1 OBJETIVO PRINCIPAL ....................................................................................... 1 1.2 OBJETIVOS ESPECÍFICOS ............................................................................... 1 1.3 ESCOPO ............................................................................................................. 2 1.4 ESTRUTURA DO TRABALHO ............................................................................ 3 2 REVISÃO BIBLIOGRÁFICA .................................................................................. 4 3 FUNDAMENTAÇÃO TEÓRICA ............................................................................. 7 3.1 ASPECTOS CONSTRUTIVOS DOS ROLAMENTOS ......................................... 7 3.1.1 Materiais e Lubrificantes ................................................................................... 8 3.1.1.1 Materiais para Anéis e Elementos Rolantes ................................................ 10 3.1.1.2 Materiais para Separadores ........................................................................ 12 3.1.1.3 Lubrificantes de Rolamentos ........................................................................ 15 3.1.2 Tipos de Rolamentos...................................................................................... 16 3.1.2.1 Rolamentos Fixos de Esferas ...................................................................... 16 3.1.2.2 Rolamentos de Contato Angular de Esferas................................................ 17 3.1.2.3 Rolamentos Autocompensadores de Esferas.............................................. 17 3.1.2.4 Rolamentos de Rolos Cilíndricos................................................................. 17 3.1.2.5 Rolamentos Autocompensadores de Rolos................................................. 18 3.2 MONTAGEM ..................................................................................................... 18 3.2.1 Uniões ............................................................................................................ 19 3.2.1.1 União entre Pista Interna e Eixo .................................................................. 20 3.2.1.2 União entre Pista Externa e Alojamento ...................................................... 22 3.2.1.3 Tolerâncias e Ajustes de Montagem............................................................ 22 3.2.1.4 Aquecimento e Dilatação Térmica ............................................................... 27 3.2.2 Métodos de Montagem ................................................................................... 30 3.2.2.1 Montagem a Frio por Impacto...................................................................... 31 3.2.2.2 Montagem a Frio por Prensagem ................................................................ 31 iv 3.2.2.3 Montagem a Quente por Banho de Óleo ..................................................... 33 3.2.2.4 Montagem a Quente por Indução ................................................................ 34 3.2.2.5 Montagem a Quente por Condução/Convecção.......................................... 35 4 ESTUDO DE MONTAGEM DE ROLAMENTOS EM EIXOS................................ 36 4.1 MATERIAIS E EQUIPAMENTOS UTILIZADOS ................................................. 37 4.2 EXECUÇÃO DO EXPERIMENTO ...................................................................... 41 4.2.1 A Frio por Impacto ........................................................................................... 43 4.2.2 A Frio por Prensagem..................................................................................... 44 4.2.3 A Quente por Indução..................................................................................... 45 4.2.4 A Quente por Condução ................................................................................. 47 4.2.4 A Quente por Convecção ............................................................................... 48 5 RESULTADOS ..................................................................................................... 50 5.1 MONTAGEM A FRIO POR IMPACTO............................................................... 50 5.2 MONTAGEM A FRIO POR PRENSAGEM ........................................................ 50 5.3 MONTAGEM A QUENTE POR INDUÇÃO ........................................................ 51 5.4 MONTAGEM A QUENTE POR CONDUÇÃO E CONVECÇÃO ........................ 54 5.5 COMPARATIVO DOS RESULTADOS OBTIDOS ............................................. 54 5.6 CONSIDERAÇÕES ........................................................................................... 54 6 CONCLUSÃO ...................................................................................................... 55 REFERÊNCIAS BIBLIOGRÁFICAS ........................................................................ 59 DOCUMENTOS CONSULTADOS ........................................................................... 61 ANEXO 1 - AJUSTE PARA EIXOS COM ROLAMENTOS RADIAIS ...................... 62 ANEXO 2 - TOLERÂNCIA PARA EIXOS ................................................................ 63 ANEXO 3 - DESENHO DOS EIXOS ........................................................................ 64 v LISTA DE FIGURAS Figura 1 - ROLAMENTO FIXO DE ESFERAS ........................................................................................ 7 Figura 2 - CLASSIFICAÇÃO DOS ROLAMENTOS ................................................................................ 8 Figura 3 - CURVA TTT AÇO 52100 ...................................................................................................... 11 Figura 4 - CURVA TTT DE TÊMPERA.................................................................................................. 12 Figura 5 - DIAGRAMA DE FASE DO BRONZE .................................................................................... 15 Figura 6 - ROLAMENTOS SEPÁRAVEIS ............................................................................................. 18 Figura 7 - MANCAL DE ROLAMENTO ................................................................................................. 19 Figura 8 - FORÇAS DE CONTATO....................................................................................................... 21 Figura 9 - AJUSTE INTERFERENTE E DESLIZANTE ......................................................................... 23 Figura 10 – CARGA EM ROLAMENTOS .............................................................................................. 24 Figura 11 - SELEÇÃO DE AJUSTES .................................................................................................... 25 Figura 12 - MÉTODOS DE MONTAGEM.............................................................................................. 30 Figura 13 - MONTAGEM A FRIO POR IMPACTO................................................................................ 31 Figura 14 - PRENSA HIDRÁULICA....................................................................................................... 32 Figura 15 - MONTAGEM POR PRENSAGEM ...................................................................................... 32 Figura 16 - DIFERENCIAL DE TEMPERATURA REQUERIDA............................................................ 33 Figura 17 - AQUECEDOR INDUTIVO................................................................................................... 34 Figura 18 - PLACA DE AQUECIMENTO............................................................................................... 35 Figura 19 - ESTUFA .............................................................................................................................. 35 Figura 20 - MONTAGEM POR IMPACTO............................................................................................. 44 Figura 21 - MONTAGEM POR PRENSAGEM ...................................................................................... 45 Figura 22 – POSICIONAMENTO DOS SENSORES ............................................................................ 46 Figura 23 - APLICATIVO LABVIEW ...................................................................................................... 46 Figura 24 - MONTAGEM POR INDUÇÃO............................................................................................. 47 Figura 25 - MONTAGEM POR CONVECÇÃO ...................................................................................... 49 Figura 26 - DEFORMAÇÃO NO EIXO .................................................................................................. 50 Figura 27 – RISCOS NO EIXO.............................................................................................................. 51 Figura 28 - TEMPERATURA X TEMPO PARA ROLAMENTO COM SEPARADOR EM AÇO ............ 52 Figura 29 - TEMPERATURA X TEMPO PARA ROLAMENTO COM SEPARADOR EM POLIAMIDA. 53 Figura 30 - TEMPERATURA X TEMPO PARA ROLAMENTO COM SEPARADOR EM BRONZE ..... 53 Figura 31 - CURVA TTT AÇO 52100 .................................................................................................... 57 Figura 32 - DIAGRAMA DE FASE DO BRONZE .................................................................................. 57 vi LISTA DE TABELAS Tabela 1 - COMPOSIÇÃO AÇO SAE 52100......................................................................................... 11 Tabela 2 - RESISTIVIDADE DOS MATERIAIS..................................................................................... 29 Tabela 3 - ESPECIFICAÇÃO DOS ROLAMENTOS E EIXOS TESTADOS ......................................... 37 Tabela 4 - ESPECIFICAÇÃO DOS EQUIPAMENTOS ......................................................................... 38 Tabela 5 - ESPECIFICAÇÕES DOS EQUIPAMENTOS AUXILIARES ............................................... 39 Tabela 6 - PLANO DE TESTES ............................................................................................................ 41 Tabela 7 - RESULTADOS OBTIDOS.................................................................................................... 54 vii RESUMO Os rolamentos são um dos mais importantes e mais utilizados elementos de máquinas para ligação entre componentes com movimentos relativos de rotação. Os mesmos estão presentes nos mais diversos tipos de aplicação, rotação, tamanho e ambiente. A sua falha, em geral, leva a parada do equipamento trazendo enormes prejuízos. Este trabalho sugere uma avaliação qualitativa e quantitativa dos métodos de montagem de rolamentos em eixos aplicados nas indústrias, principalmente no âmbito da manutenção industrial, estabelecendo-se assim as vantagens e desvantagens de cada método, já que a aplicação incorreta destes métodos representa uma parcela significativa nas causas de falhas prematuras em rolamentos. Inicia com uma breve passagem por conceitos já difundidos em literaturas sobre os problemas mais comuns em rolamentos, as formas de se tratar tais problemas e também indica tecnologias para análises de falhas em rolamentos. Segue-se ressaltando os aspectos necessários ao entendimento da concepção e características construtivas dos rolamentos, tipos e características de uniões entre os elementos de máquinas e também os métodos de montagens de rolamentos em eixos. Argumentam-se também os passos e a metodologia que foram seguidos durante o desenvolvimento do trabalho bem como a explanação dos ensaios práticos realizados para cada método de montagem. Demonstra-se a explanação dos resultados obtidos para cada ensaio realizado através dos dados e registros coletados. Conclui-se que cada método de montagem de rolamentos em eixos possui vantagens e desvantagens se considerando a aplicação onde o rolamento deverá ser utilizado, o tipo, dimensões e as características construtivas dos rolamentos. Observou-se uma grande limitação para os métodos de montagem a frio com rolamentos com diâmetro interno acima de um determinado valor já que este método tende a danificar o eixo pelo atrito gerado entre as partes durante a montagem. Observou-se também que os métodos a quente são indicados para a maioria das aplicações e tipos de rolamentos, pois não comprometem os materiais das partes dos rolamentos e fornecem uma ótima condição de montagem, já que a dilatação resultante do aquecimento impede o atrito. O único impedimento que deverá ser observado durante a realização de uma montagem a quente está relacionado com a alteração das características do lubrificante original. viii 1 INTRODUÇÃO Sempre que existe rotação de eixos, há a necessidade de alguma forma de mancal, podendo ser de rolamento, deslizamento, entre outros. A função de um mancal de rolamento é minimizar o atrito entre as peças móveis da máquina e suportar uma carga. A maioria dos rolamentos atualmente consiste em um anel interno, um anel externo, vários elementos rolantes, como esferas, rolos ou agulhas, e um separador. A grande maioria dos equipamentos dinâmicos em operação na indústria é fornecida com rolamentos, sendo estes responsáveis por perdas anuais de milhões de reais com lucro cessante e gastos de manutenção, devido à falhas prematuras. Os principais fatores que contribuem para estas falhas prematuras estão relacionados a erros de especificação do rolamento, deficiências de lubrificação e contaminações com sujeira ou partículas estranhas, transporte e armazenamento impróprios, presença de umidade no lubrificante e montagem imprópria. Poucos estudos têm sido realizados focando métodos de montagens de rolamentos, os mais conhecidos e utilizados são: a frio e a quente. Cada método apresenta características específicas e podem ser aplicados para diversas necessidades de montagem de rolamentos, porém é importante ressaltar que dependendo da aplicação e dos procedimentos seguidos, a montagem pode levar a uma redução significativa da vida útil do rolamento, resultando em falhas prematuras e inesperadas. 1.1 OBJETIVO PRINCIPAL Este trabalho tem como objetivo principal estabelecer as vantagens e desvantagens dos métodos de montagem de rolamentos em eixos através do estudo do aspecto econômico e no impacto na vida útil do rolamento. 1.2 OBJETIVOS ESPECÍFICOS Para alcançar o objetivo principal proposto se faz necessário subdividi-lo em objetivos específicos, sendo eles: 2 a) Estudar as características construtivas dos rolamentos considerando tolerâncias dimensionais e geométricas, folgas, materiais e lubrificantes originais de fábrica; b) Estudar os métodos de montagem de rolamentos conforme escopo; c) Identificar os agentes que reduzem a vida útil dos rolamentos; d) Analisar experimentalmente o comportamento dos componentes dos rolamentos quando submetidos a aquecimento. 1.3 ESCOPO Como se trata de um tema muito extenso no que diz respeito à quantidade de métodos de montagem existentes e tipos de rolamentos existentes, se faz necessário delimitar a abrangência deste trabalho através de um escopo previamente definido, conforme segue: Tipos de rolamentos que serão estudados: a) Rolamentos fixos de esferas; b) Rolamentos de rolos cilíndricos; c) Rolamentos autocompensadores de esferas; d) Rolamentos autocompensadores de rolos; e) Rolamentos de contato angular. Tipos de rolamentos que não serão estudados: a) Rolamentos de rolos cônicos; b) Rolamentos de rolos toroidais; c) Rolamentos de agulhas; d) Rolamentos axiais. Métodos de montagem que serão estudados: a) Método de montagem a frio por impacto; b) Método de montagem a frio por prensagem; c) Método de montagem a quente por condução/convecção; d) Método de montagem a quente por indução; e) Método de montagem a quente por banho de óleo. Métodos de montagem que não serão estudados: 3 a) Método de montagem a frio com injeção de óleo. Métodos de desmontagem não serão estudados. 1.4 ESTRUTURA DO TRABALHO O item 2 - “Revisão bibliográfica” traz uma descrição dos problemas mais comuns relacionados com montagens de rolamentos e suas respectivas conseqüências. Esse item também indica, através de pesquisas, quais as metodologias atualmente utilizadas para o tratamento desses problemas e quais as vantagens e desvantagens dos métodos utilizados. O item 3 - “Fundamentação Teórica” fornece informações relevantes para a realização deste trabalho, descrevendo detalhadamente os objetos de estudo propostos de acordo com o escopo informado. Há informações sobre as características construtivas de rolamentos, descrições dos métodos de montagem atualmente aplicados e ferramentas de análise para verificação das conseqüências diretas das aplicações sobre a vida útil dos rolamentos. No item 4 – “Estudo dos Métodos de Montagem de Rolamentos em Eixos” está reportado a evolução do estudo realizado, descrevendo-se os passos utilizados durante tal estudo. O item 5 – “Resultados” mostram quais foram os resultados obtidos com o estudo dos métodos de montagem de rolamentos em eixos, levando-se em consideração a aplicabilidade destes resultados a fim de minimizar, ou até mesmo eliminar as falhas prematuras dos rolamentos. O item 6 – “Conclusões” faz uma comparação dos resultados obtidos em relação aos objetivos propostos. Relata também quais foram as dificuldades encontradas durante o desenvolvimento do estudo, os pontos fortes e pontos fracos do resultado. Sugere também uma continuidade de estudo para novas tecnologias de montagens de rolamentos em eixos, como por exemplo, a montagem por injeção de óleo. 4 2 REVISÃO BIBLIOGRÁFICA As publicações pesquisadas apresentam os mais variados estudos de técnicas e métodos de montagem, manuseios e lubrificação de rolamentos, abordando condições de ajustes, atritos, tolerâncias e entendendo suas vantagens e desvantagens bem como análises de falhas e soluções corretivas. Como rolamentos são considerados componentes de alta precisão, é importante adotar medidas preventivas para que se evitem falhas prematuras devido ao manuseio e procedimentos de manutenção, lubrificação e montagem inadequados. Os rolamentos corretamente cuidados podem ser usados por um longo período, em geral, até a vida de fadiga, contudo, há casos de ocorrências inesperadamente rápidas que não permitem a utilização continuada. Estas ocorrências prematuras em relação à vida de fadiga são os limites de uso, naturalmente denominadas de quebras ou acidentes. Freqüentemente, as causas das falhas são atribuídas à montagem inadequada, falta de cuidados quanto à instalação, manuseio inadequado, utilização ou seleção errada do rolamento, lubrificação incorreta, a penetração de partículas estranhas do exterior e a falta ao não considerar a influência do calor no eixo e alojamento ou até mesmo o descuido durante o projeto do eixo ou alojamento. Se for conhecido o equipamento ou máquina onde o rolamento é usado, as condições de trabalho, a configuração dos elementos de máquinas associados e se a situação anterior e posterior ao da ocorrência estiver clara, o estado do rolamento danificado pode ser inter-relacionado a várias causas que, ponderadas, possibilitará a prevenção contra a reincidência de ocorrências semelhantes. A seguir se encontra o resumo da bibliografia mais relevante do tema em estudo. CHIAVERINI, (1981) apresenta estudo sobre tipos de aços, enfatizando sua classificação, propriedades mecânicas, resistência ao calor e seus elementos de liga além de indicações para escolha do material adequado para cada tipo de aplicação. SKF, (1990) catálogo técnico em que são apresentados os tipos de rolamentos e sua utilização de acordo com a aplicação. São apresentadas também normas técnicas para tolerâncias de rolamentos, equipamentos utilizados para a 5 montagem e desmontagem, precauções ao manuseio e armazenamento dos rolamentos. São descritas técnicas de montagens sendo essas divididas em mecânica, por aquecimento, hidráulica e sistema SKF para montagem com injeção de óleo. NIEMANN, (1995) descreve o fenômeno de atrito nos rolamentos em relação ao eixo, citando os atritos internos, a deformação elástica, o atrito de deslizamento e resistência ao desgaste. Direciona a escolha correta do rolamento de acordo com a carga solicitada e relata a importância das deformações elásticas sobre a vida útil, momento de atrito e aquecimento do mancal. NSK, (1998) apresenta estudos detalhados sobre métodos adequados para manuseio de rolamentos, técnicas de montagem, condições de ajustes e métodos de lubrificação de acordo com a aplicação proposta e as condições de operação, características, vantagens e desvantagens. Descreve os materiais mais utilizados na confecção dos anéis, dos elementos rolantes e dos separadores. NSK, (2001) aborda as diversas situações de falhas prematuras em rolamentos, identificando as possíveis causas e propondo correções no manuseio, instalação, lubrificação e manutenção dos rolamentos. SKF, (2001) descreve passo-a-passo a montagem, desmontagem e lubrificação com graxa de rolamentos de rolos toroidais, incluindo ferramentas e dispositivos necessários à mesma. MANFÉ, (2004) o volume dois faz um estudo aprofundado sobre tolerâncias geométricas de forma, orientação, posição e oscilação salientando a importância do dimensionamento correto de rolamentos para que se tenha vida útil longa e também apresenta um estudo sobre conexões por atrito, salientando os tipos e necessidade da utilização de apoios e obstáculos para uma conexão segura e completa. O volume três estuda detalhadamente rolamentos, descrevendo os tipos existentes, métodos de montagem, aplicação e materiais construtivos. SKF, (2006) faz estudo da utilização de um modelo de atrito como ferramenta de engenharia para armazenar energia e otimizar a desempenho de rolamentos a fim de ajudar engenheiros na escolha do rolamento apropriado para aplicações específicas. 6 AÇOMINAS, (2007) apresenta uma nova tecnologia desenvolvida para análise de falhas em rolamentos a qual permite a detecção dos defeitos em toda a escala de velocidade através da freqüência característica em função do local do defeito. 7 3 FUNDAMENTAÇÃO TEÓRICA Os mancais podem ser de rolamento, deslizamento, magnéticos e pneumáticos. Neste trabalho serão tratados somente mancais de rolamento com foco nos métodos de montagem. Para o entendimento do assunto serão fundamentados os aspectos construtivos dos rolamentos, incluindo forma e materiais, e os métodos de montagem. 3.1 ASPECTOS CONSTRUTIVOS DOS ROLAMENTOS Os rolamentos são constituídos de anéis com pista (anel interno e externo), elementos rolantes (esferas, rolos ou agulhas) e um elemento retentor dos elementos rolantes denominado de separador, que tem por objetivo separar os elementos rolantes em espaços regulares entre as pistas interna e externa. Pista é a superfície onde os elementos rolantes giram. Os componentes de um rolamento podem ser visualizados conforme indicado na Figura 1. Figura 1 - ROLAMENTO FIXO DE ESFERAS Fonte: NTN, 2007 8 Os rolamentos são classificados em dois principais grupos: rolamentos de esferas e rolamentos de rolos. Os rolamentos de esferas são classificados de acordo com a configuração dos seus anéis e os rolamentos de rolos são classificados de acordo com a forma dos rolos. Essa classificação pode ser visualizada na Figura 2. Figura 2 - CLASSIFICAÇÃO DOS ROLAMENTOS Fonte: SKF, 1990; NTN, 2007 As principais características e aplicações dos rolamentos citados na Figura 2 serão descritas nas seções 3.1.1 e 3.1.2. 3.1.1 Materiais e Lubrificantes O desempenho e confiabilidade dos rolamentos diretamente pelos materiais escolhidos e pela lubrificação. são influenciados 9 Os contatos entre os anéis e os elementos rolantes dos rolamentos são rotativos e deslizantes sob solicitação repetitiva de alta pressão de contato. Os separadores estão sujeitos à tensão e compressão em contato deslizante com o anel ou com os elementos rolantes. Para o material dos anéis, elementos rolantes e separadores dos rolamentos são requeridos as seguintes características: a) Alta resistência à fadiga; b) Alta dureza; c) Alta resistência ao desgaste; d) Alta estabilidade dimensional; e) Alta resistência mecânica. Além destas, a boa usinabilidade dos materiais também é necessária, e dependendo da aplicação, resistências ao impacto, ao calor e à corrosão também são requeridas. Em relação à lubrificação dos rolamentos, esta tem como objetivo evitar o aquecimento excessivo, reduzindo o desgaste e o atrito no rolamento. Tem-se basicamente o óleo e a graxa como lubrificantes que podem ser utilizados nos rolamentos, mas em casos especiais também podem ser utilizados lubrificantes sólidos como bissulfeto de molibdênio (MoS2) e grafite. As características necessárias para o lubrificante são: a) Baixo nível de impurezas ou de umidade; b) Estabilidade térmica; c) Alta resistência à pressão; d) Possibilitar a redução do desgaste; e) Reduzir o atrito; f) Possuir propriedades anti-oxidantes; g) Alta estabilidade mecânica. Nas seções 3.1.1.1 à 3.1.1.3 estão detalhadas as características dos materiais e lubrificantes utilizados nos rolamentos. 10 3.1.1.1 Materiais para Anéis e Elementos Rolantes Os aços utilizados para a fabricação de anéis e elementos rolantes de um rolamento devem ter alta resistência à fadiga e ao desgaste, sendo que os mais utilizados são os do tipo cromo-níquel e cromo-manganês com aproximadamente 0,15 % de carbono, isso se deve ao fato que as ligas de cromo-níquel são as mais adequadas para trabalho a quente, pois o cromo limita a velocidade de oxidação em todas as temperaturas e o níquel limita o crescimento de grão e consequentemente a fragilidade em temperaturas elevadas. Os aços para têmpera utilizados na fabricação de rolamentos são aços com aproximadamente 1% de carbono e 1,5 % de cromo, sendo que para uma grande seção transversal são utilizados aços com manganês e molibdênio devido à sua temperabilidade. Os rolamentos podem ser utilizados em temperaturas de trabalho de até 110ºC, mas se a temperatura de trabalho for superior, deverão ser utilizados rolamentos que tenham passado por um tratamento térmico especial, para que não ocorra nenhuma alteração dimensional indesejada nos anéis e elementos rolantes, para isso não se deve utilizar aços que foram estabilizados em temperaturas superiores a temperatura real de trabalho. Se a temperatura de trabalho for superior a 300 ºC deve-se utilizar aços que tenham alta dureza a quente. Para aplicações em ambientes corrosivos, os aços mais indicados são os aços inoxidáveis a base de cromo ou cromo-molibdênio, mas devido à baixa dureza destes aços, os rolamentos não terão a mesma capacidade de carga dinâmica que rolamentos produzidos com aços convencionais. Para que a resistência à corrosão seja completa, é necessário que as superfícies sejam polidas e não sofram amassamento ou riscos durante a montagem. A seguir segue Tabela 1 com a composição do aço SAE 52100, que é o mais utilizado para rolamentos. Em poucas aplicações são também utilizados os aços SAE 4320 e SAE 8620, porém para estes devem-se ser realizados tratamentos térmicos de cementação. 11 A cementação trata-se de um tratamento térmico para endurecimento superficial, adicionando-se à superfície da peça uma camada rica em carbono para posterior têmpera. Tabela 1 - COMPOSIÇÃO AÇO SAE 52100 Elemento Percentual (%) Mín. Fe C Si Mn 95,79 0,98 0,15 0,25 Máx. 96,67 1,10 0,35 0,45 P S 0,025 0,025 Cr Ni Cu 1,30 - - 1,60 0,25 0,35 Fonte: GERDAU, 2007 A curva TTT¹ para o aço SAE 52100 assim como a sua curva TTT para têmpera podem ser visualizadas na Figura 3 e Figura 4 respectivamente. Figura 3 - CURVA TTT AÇO 52100 Fonte: UFMG, 2007 1 Gráfico com a curva de Temperatura, Tempo e Transformação 12 Figura 4 - CURVA TTT DE TÊMPERA Fonte: ASM, 2001 3.1.1.2 Materiais para Separadores A finalidade principal do separador é evitar o contato entre os elementos rolantes mantendo o atrito e a geração de calor em valores mínimos, sendo que nos rolamentos do tipo separável (rolamentos em que o anel interno pode ser separado dos elementos rolantes e anel externo), serve também para reter os elementos rolantes em um dos anéis, de forma que não se soltem quando o rolamento for montado ou desmontado. Os separadores sofrem esforços mecânicos devido ao atrito, tração e força de inércia e podem estar sujeitos a ação química de certos lubrificantes, portanto a escolha do material é de grande importância para seu bom desempenho, bem como para a confiabilidade do rolamento. A seguir está descrito alguns dos materiais mais comuns utilizados em separadores: a) Separador em poliamida: A poliamida é um polímero que é moldado, reforçado com fibra de vidro e estabilizado termicamente. Este material é caracterizado por uma favorável combinação de resistência e flexibilidade. A excelente propriedade de deslizamento da poliamida em superfícies lubrificadas de 13 aço e a alta uniformidade das superfícies do separador em contato com os elementos rolantes contribuem para que o atrito gerado pelo separador seja mínimo e consequentemente a geração de calor e o desgaste no rolamento sejam reduzidos. A baixa densidade da poliamida faz com que a inércia do separador seja muito pequena e as propriedades de giro desse material permitem que o rolamento continue trabalhando durante um longo período sem riscos de travamento e falha secundaria quando da falta de lubrificação. É necessário controlar rigorosamente a temperatura de trabalho quando se utiliza rolamentos com separadores de poliamida, pois altas temperaturas aceleram o processo de envelhecimento. Para temperaturas de trabalhos superiores a 120ºC é recomendado à utilização de rolamentos com separadores metálicos, pois estes materiais sofrem menor influência da temperatura em relação à poliamida e temperaturas abaixo de - 40 ºC fazem com que a poliamida perca a propriedade de elasticidade. Também não se deve utilizar separadores de poliamida no vácuo, isto fragiliza o material devido à desidratação causada pelo meio. Os separadores de poliamida são recomendados para rolamentos fixos de duas carreiras de esferas, rolamentos autocompensadores de esferas, rolamentos de esferas de contato angular e rolamentos de rolos cilíndricos. b) Separadores em aço: podem ser usinados ou em chapa de aço. b.1) No caso dos separadores em chapa de aço, estes apresentam como principal característica alta resistência e massa reduzida. São endurecidos e tratados superficialmente para reduzir o atrito e o desgaste. Sua utilização é padronizada para rolamentos fixos de esferas, rolamentos autocompensadores de rolos e para a maioria dos rolamentos de rolos. b.2) Para separadores usinados em aço: alguns separadores usinados em aço são endurecidos superficialmente por carbonitretação para melhorar as propriedades de deslizamento e resistência ao desgaste. Sua principal característica também é a alta resistência. São utilizadas em rolamentos de grande porte ou onde as condições de aplicação que podem gerar uma quebra súbita no separador de latão. Os separadores de aço podem ser utilizados com temperaturas de trabalho de até 300º C sem que ajam riscos de danificação. c) Separadores em latão: O latão é uma liga de cobre-zinco, contendo até 45% de zinco sendo que sua principal característica é a elevada ductilidade, que 14 pode atingir um valor máximo quando a liga tem um teor de 30% de zinco. Em rolamentos que não são exigidos grandes cargas podem ser utilizados separadores prensados de latão. Separadores não devem ser utilizados em temperaturas de trabalho acima de 300ºC. d) Separadores em bronze: As ligas de cobre-estanho, chamadas de bronze, são ligas amplamente utilizadas para separadores e para aplicação em rolamentos. São compostas de 10% ou mais de estanho, pois é necessária uma elevada resistência mecânica para suportar cargas pesadas e suportar o desgaste mecânico. A medida que o teor de estanho aumenta, também aumenta a resistência da liga, porém a ductilidade diminui. A microestrutura do bronze que contém entre 10% e 16% de estanho e é constituída por uma solução sólida de estanho em cobre, é monofásica e denominada de fase alfa. Acima desses teores inicia-se a precipitação de uma fase intermediária denominada delta que é rica em estanho e possui dureza elevada. A associação da fase delta com uma matriz alfa dúctil, resulta em um bronze com excelentes propriedades de antifricção, o qual é muito utilizado para rolamentos. O bronze C 524 (90% de bronze e 10% de estanho) é um exemplo de material com associação das duas fases, portanto uma liga bifásica que possui elevada resistência à fadiga e ao desgaste. A seguir são listados composições de bronzes utilizados para separadores: a) Cu 87 – Sn 11 – Pb 1 – Ni 1 b) Cu 85 – Sn 5 – Pb 9 – Zn 1 c) Cu 80 – Sn 10 – Pb 10 d) Cu 78 – Sn 7 – Pb 15 e) Cu 70 – Sn 5 – Pb 25 Uma propriedade do bronze que vale ressaltar é a elevada resistência a corrosão. O diagrama de fases para a liga de cobre-estanho pode ser visualizado na Figura 5. 15 Figura 5 - DIAGRAMA DE FASE DO BRONZE Fonte: ASM, 2001 3.1.1.3 Lubrificantes de Rolamentos Os rolamentos geralmente são fornecidos em embalagens fechadas contendo um composto anti-oxidante, porém este composto não deve ser confundido com lubrificação. Na maioria das aplicações os rolamentos podem ser utilizados sem passar por nenhum processo de lavagem após a retirada da embalagem, mais para casos especiais, como alta rotação, há necessidade de remoção do composto anti-oxidante. Para rolamentos que possuam vedação ou proteção de ambos os lados não há necessidade de lubrificação posterior à montagem já que os mesmos já são fornecidos com graxa. As graxas utilizadas para os rolamentos com vedação ou proteção possuem faixa de temperatura de operação e outras propriedades adequadas para a maioria das aplicações e a quantidade de graxa é apropriada para o tamanho do rolamento. Todas estas características, como quantidade e faixa de temperatura são especificadas para que a graxa original ultrapasse a vida útil do 16 rolamento, de modo que não exista necessidade de lubrificação posterior à montagem. Para rolamentos que não possuem vedações ou proteções é necessária lubrificação posterior à montagem. No processo de montagem à quente deve-se observar o tipo de rolamento a ser montado, se o mesmo possui ou não vedação ou proteção, já que à medida que a temperatura do rolamento aumenta a viscosidade do lubrificante diminui, acelerando a vaporização do óleo e tornando-o de qualidade inferior. Os lubrificantes originais de fábrica possuem faixa de trabalho de temperatura em torno de -30oC à +150oC. 3.1.2 Tipos de Rolamentos Os tipos de rolamentos que serão estudados estão citados na Figura 2, são Rolamentos Fixos de Esfera, de Contato Angular, Autocompensadores de Esfera, de Rolos Cilíndricos e Autocompensadores de Rolos. As principais características e aplicações destes rolamentos serão descritas a seguir. 3.1.2.1 Rolamentos Fixos de Esferas É o tipo mais comum de rolamentos e amplamente utilizado numa variedade de aplicações, são de construção simples, não separáveis e com capacidade para operar em altas velocidades. O canal da pista no anel interno e anel externo apresentam um perfil lateral em arco, com raio ligeiramente maior que o raio das esferas. Os rolamentos fixos de esferas podem incluir rolamento com anel elástico para facilitar o posicionamento do anel externo na montagem, rolamentos com compensação de expansão, que absorvem variações dimensionais da superfície do rolamento devido a variações da temperatura do alojamento. Por ter um atrito pequeno, é o tipo mais adequado para aplicações que requerem baixo ruído e vibração, e em locais com alta velocidade de rotação. 17 3.1.2.2 Rolamentos de Contato Angular de Esferas Rolamentos de contato angular possuem as pistas do anel interno e do anel externo deslocadas entre si na direção do eixo, essa característica permite aos rolamentos de contato angular suportar cargas combinadas, ou seja, cargas axiais e radiais simultaneamente, porem em apenas um sentido para os rolamentos com uma carreira de esferas, portanto devem ser ajustado contra um segundo rolamento afim de que uma das cargas seja neutralizada. Os rolamentos de duas carreiras de esferas de contato angular permitem cargas axiais e radiais em ambos os sentidos. Rolamentos de esferas de contato angular são rolamentos do tipo separáveis e permitem velocidades de operação altas. Estes rolamentos requerem atenção com relação às condições de carga que dependendo dela, podem ocasionar excessivo aumento de temperatura e desgaste. 3.1.2.3 Rolamentos Autocompensadores de Esferas Esse tipo de rolamento possui o anel interno com duas carreiras de esferas e uma pista esférica comum no anel externo. A pista esférica do anel externo permite ao rolamento a propriedade de ser auto-alinhável, ou seja, permite desalinhamentos angulares do eixo em relação ao alojamento do rolamento, portanto os erros de alinhamento que ocorrem devido a casos de desvio na usinagem do eixo e alojamento bem como as deficiências na instalação são corrigidos automaticamente. Devido a essa propriedade são indicados para aplicações onde possa surgir desalinhamentos por falha na montagem ou flexão do eixo. 3.1.2.4 Rolamentos de Rolos Cilíndricos Os rolamentos de rolos cilíndricos utilizam rolos de forma cilíndrica que ficam em contato linear com a pista e são guiados axialmente por flanges integrados em um dos anéis. Os anéis podem ser separados, conforme ilustrado na Figura 6, 18 facilita a montagem e desmontagem, principalmente quando devido as condições de carga é necessário ajuste com interferência em ambos os anéis. Figura 6 - ROLAMENTOS SEPÁRAVEIS Fonte: OS AUTORES A capacidade desses rolamentos em acomodar desalinhamentos angulares do anel interno em relação ao anel externo, a fim de compensar erros de alinhamentos, é limitado entre 3 e 4 minutos angulares. 3.1.2.5 Rolamentos Autocompensadores de Rolos Os rolamentos autocompensadores de rolos possuem duas carreiras de rolos com uma pista esférica comum no anel externo, sendo que as duas pistas do anel interno são inclinadas formando um ângulo com o eixo dos rolamentos. Estes rolamentos são auto-alinhantes assim como os rolamentos autocompensadores de esferas descrito anteriormente. Esses tipos de rolamentos podem ser facilmente montados nos eixos através de buchas adaptadoras e buchas de desmontagem e são rolamentos que possuem baixa temperatura de trabalho. 3.2 MONTAGEM Para montagem de rolamentos devem ser considerados os elementos de máquinas que terão contato com os rolamentos: eixo e alojamento conforme Figura 19 7, a união entre a pista interna e o eixo, a união entre a pista externa e o alojamento e os métodos de montagens. Figura 7 - MANCAL DE ROLAMENTO Fonte: SKF, 2007 3.2.1 Uniões A união dos rolamentos com os elementos de máquinas, sendo eles eixo e alojamento, é feita através de uma conexão que tem por objetivo limitar a possibilidade de movimento de uma peça em relação à outra, ou seja, impedir o deslocamento relativo de duas peças adjacentes. Dessa conexão resulta a resistência de atrito, que são forças geradas pelas ações de contato entre as peças adjacentes. Essas forças se opõem ao movimento relativo entre as duas peças até suprimi-lo totalmente. Essa união é denominada conexão por atrito, e como se sabe do estudo sobre atrito, quando duas peças estão suficientemente comprimidas entre si por uma força perpendicular ao plano de contato, não pode haver deslocamento de uma peça em relação à outra na direção paralela ao referido plano. Portanto, para que haja conexão por atrito é necessária à atuação de pressões normais à superfície de contato de maneira que seja possível impedir qualquer deslocamento relativo, em qualquer direção entre as peças ligadas. E para que a união seja completa e estável é necessário que as pressões normais continuem atuando após a montagem. 20 Para se reduzir o atrito durante a montagem de rolamentos em eixos deve ser respeitado as tolerâncias dimensionais e geométricas dos componentes relacionados e devem ser utilizados métodos apropriados de montagem. Tais métodos devem ser escolhidos de acordo com as dimensões e ajustes dos rolamentos. A principal vantagem de se reduzir o atrito durante a montagem de um rolamento em um eixo é evitar que os mesmos sofram deformações provenientes das forças aplicadas. O atrito deve ser minimizado durante a montagem principalmente se considerado o fato de que em determinadas instalações o mesmo é responsável pela manutenção da posição do rolamento em relação ao eixo e também por garantir que os anéis internos e externos não girem livremente em relação ou eixo e ao alojamento respectivamente. Na seção 3.2.1.1 pode-se verificar a importância do atrito para a montagem. 3.2.1.1 União entre Pista Interna e Eixo Para todos os ajustes deslizantes ou interferentes, sejam eles utilizando dilatação térmica ou prensagem para a montagem, a força de retenção (H), responsável pela resistência contra a rotação e o deslocamento da pista interna do rolamento em relação ao eixo é igual a soma das forças de atrito e deve ser maior do que a força tangencial no eixo (U), conforme Equação 1. H = ∑ P × µ ≥U = 2× Mt ÷ d Sendo: H - Força de retenção [kgf] P - Força de contato [kgf] µ - Coeficiente de atrito [adimensional] U - Força tangencial [kgf] Mt - Momento de torção [kgf.mm] d - diâmetro do eixo [mm] (1) 21 As forças de contato estão relacionadas diretamente com a variação dimensional após o resfriamento do material do anel interno sobre o eixo e o ajuste escolhido para a montagem. Os valores das forças devem ser obtidos experimentalmente para cada caso específico, pois estes variam de acordo com as características dos materiais. A disposição das forças de contato pode ser verificada na Figura 8. O coeficiente de atrito é dependente da lubrificação, ou seja, da união lubrificada até a união seca, e também do acabamento superficial do eixo e do anel interno do rolamento e deve ser obtido através de ensaios. Os ensaios para obtenção dos valores das forças de contato e coeficiente de atrito não serão realizados durante o desenvolvimento deste trabalho já que para a realização das montagens de rolamentos é necessária apenas a garantia de que a pista interna do rolamento não deve movimentar em relação ao eixo após a montagem, levando em consideração que o conjunto montado rolamento e eixo não será submetido a cargas. Essa garantia pode ser obtida apenas selecionando um ajuste com interferência para a realização das montagens. Figura 8 - FORÇAS DE CONTATO Fonte: NIEMANN, 1995 22 3.2.1.2 União entre Pista Externa e Alojamento A união entre a pista externa e o alojamento não será estuda com detalhes, pois a montagem em alojamentos não é objeto de estudo deste trabalho. Vale ressaltar que para maioria das aplicações a montagem de eixos em alojamentos é realizada com folga. 3.2.1.3 Tolerâncias e Ajustes de Montagem O anel interno e o anel externo dos rolamentos são fixados sobre os eixos ou nos alojamentos, de forma a impedir o deslocamento da posição do anel de rolamento em relação ao eixo ou ao alojamento na direção circunferencial devido à mudança do ponto de aplicação de carga nesta direção. Esse movimento relativo é chamado de deslizamento, e pode ocorrer numa direção radial, numa direção axial, ou na direção da rotação. De acordo com as dificuldades das condições de utilização, instalação e remoção, o ajuste pode ser efetuado sem interferência no anel interno e no anel externo, porém nestes casos, em relação aos danos na superfície de ajuste que podem ser previstos com o deslizamento, cuidados além da lubrificação devem ser tomados. Após o deslizamento, a superfície de ajuste desgasta-se prematuramente, e em alguns casos pode danificar o eixo ou alojamento. Pode-se também, devido ao fenômeno do deslizamento, acontecer das partículas desgastadas ao penetrarem no interior do rolamento causar aquecimento anormal, vibração entre outras falhas. Um ajuste impróprio pode levar a quebra ou diminuição da vida de um rolamento. Para seleção do ajuste adequado as aplicações, devem ser considerados fatores como: natureza da carga e rotação do rolamento, conforme ilustrado na Figura 10, a intensidade, as condições de temperatura, e a montagem e desmontagem dos rolamentos. Para prevenir o movimento de deslizamento, os anéis dos rolamentos e o eixo ou alojamento são instalados com interferências de montagem. As instalações são classificadas como ajuste por interferência, que é também chamado de ajuste forçado, sendo este o ajuste em que o afastamento do 23 furo é menor ou igual ao afastamento inferior do eixo, ou seja, a tolerância aplicada é positiva e ajuste por deslizamento ou ajuste incerto, ajuste este em que o afastamento superior do eixo é maior que o afastamento inferior do furo e o afastamento superior do furo é maior que o afastamento inferior do eixo, ou seja, a tolerância aplicada é positiva e negativa (PROVENZA, 1995). As diferenças entre os ajustes podem ser visualizadas na Figura 9. Figura 9 - AJUSTE INTERFERENTE E DESLIZANTE Fonte: ADAPTADO DE PROVENZA, 1995 O meio mais eficaz de se fixar as superfícies dos anéis de um rolamento e um eixo ou alojamento é aplicar o ajuste por interferência. A vantagem deste ajuste é que provê um suporte de carga uniforme através de toda a circunferência do anel, sem perdas para a capacidade de carga. Entretanto, com um ajuste por interferência se perde a facilidade de montagem e desmontagem do rolamento, e quando se usa um rolamento do tipo não-separável o deslocamento axial não é possível. Quando os anéis dos rolamentos estão montados com ajuste por interferência, esforços de tensão ou compressão podem ocorrer sobre as pistas. Se a interferência é demasiadamente alta, podem ocorrer danos nos anéis e reduzir a vida do rolamento. Por estes motivos, a interferência máxima não deverá ser superior a 1:1.000 do diâmetro do eixo ou do anel externo. Os rolamentos com ajustes deslizantes são normalmente mais fáceis de montar do que com ajustes interferentes, portanto quando as condições de trabalho exigem ajustes com interferência, para facilitar a montagem e desmontagem é 24 aconselhável a utilização de rolamentos separáveis ou rolamentos com furos cônicos além da utilização de buchas para montagem e desmontagem. Figura 10 – CARGA EM ROLAMENTOS Fonte: NTN, 2007 A montagem, de acordo com a interferência, pode ser feita utilizando métodos a frio de impacto, prensagem ou através de diferença de temperatura entre os elementos aproveitando a dilatação devido ao aquecimento prévio ou a contração do eixo por esfriamento. Um outro fator muito importante a ser considerado na utilização do ajuste com interferência é o conhecimento das tolerâncias de montagem dos rolamentos e eixos. Os valores dimensionais devem se encontrar dentro das faixas especificadas para cada tipo e tamanho de rolamentos para que não ocorra excesso ou falta de resistência por atrito nos componentes montados. Como os processos de fabricação não garantem exatamente as dimensões determinadas em desenho é necessário que a dimensão esteja compreendida entre duas dimensões limite admissíveis. A diferença entre essas é definida como 25 tolerância, que compreende também os erros de forma desde que estejam dentro do espaço delimitado. O sistema ISO de tolerâncias e acoplamentos foi estudado para as tolerâncias sobre dimensões das peças lisas e para os acoplamentos que podem ser feitos conectando duas peças, uma negativa e outra positiva, que são genericamente denominadas furo e eixo. Os termos furo e eixo são entendidos como indicando um espaço, vazio ou cheio, compreendido entre duas faces paralelas (ou planos tangentes paralelos) de uma peça qualquer. Para obter um ajuste interferente ou deslizante para rolamentos, os intervalos de tolerâncias adequados para os assentos de eixo são selecionados pelo sistema de tolerância ISO, conforme ilustrado na Figura 11 e nas tabelas dos anexo 1 e 2. Figura 11 - SELEÇÃO DE AJUSTES Fonte: ADAPTADO DE NTN, 2007 As tolerâncias e os limites dimensionais e a precisão de giro dos rolamentos são especificados pelas normas ISO 492/199/582, sendo que além dessas, as tolerâncias de rolamentos são normalizadas em termos de classe conforme o 26 estreitamento da tolerância, podendo ser de classe 6, classe 5, classe 4, classe 3 e classe 2, sendo a última a de mais alta precisão da ISO (SKF, 1990). As tolerâncias determinadas pelo sistema ISO são referidas para a temperatura de 20ºC. As tolerâncias e os limites dimensionais são divididos em: a) Tolerância de diâmetro do furo e do externo, largura e largura total; b) Tolerâncias de diâmetro dos círculos inscrito e circunscrito dos rolos; c) Tolerâncias de dimensão do chanfro; d) Tolerâncias de variação de largura; e) Tolerâncias do furo cônico. A precisão de giro é necessária para restringir os desvios das partes girantes, sendo dividida conforme segue: a) Limites de desvio radial dos anéis interno e externo; b) Limites de desvio axial dos anéis interno e externo; c) Limites de desvio lateral do anel interno; d) Limites de inclinação da superfície externa do anel externo; e) Limites de variação da espessura da pista do rolamento axial. O eixo ou alojamento com precisão que não atenda o especificado, faz com que o rolamento sofra a influência desta, não permitindo obter a desempenho desejado. Caso haja deficiência na precisão do encosto das partes de assentamento, ocorre o desalinhamento entre os anéis externo e interno, acarretando uma carga concentrada nas extremidades, diminuindo a vida de fadiga do rolamento. Pode também se tornar a razão para avarias no separador e causar superaquecimento. O acabamento da superfície de ajuste para condições normais de uso, pode ser torneado, mas em casos de cargas excessivamente severas ou em aplicações rigorosas quanto ao ruído e vibração, o acabamento de retífica é o mais indicado. Na próxima seção será demonstrada a influência do aquecimento e conseqüente dilatação térmica como meio auxiliar na montagem de rolamentos, pois através da dilatação térmica é possível minimizar a interferência do ajuste durante a montagem e permitir uma montagem mais suave. 27 3.2.1.4 Aquecimento e Dilatação Térmica Durante o aquecimento de um material metálico, sendo por indução, convecção ou condução, e quando esse aquecimento não gera transformações de fases, esse material sofre alterações dimensionais denominadas de dilatação térmica. As alterações dimensionais provenientes do aquecimento podem ser mensuradas utilizando-se a Equação 2: L − L0 = L0 × α × ∆T (2) Onde: L = Comprimento final [mm]. L0 = Comprimento inicial [mm]. α = Coeficiente de dilatação térmica [°C-1]. ∆T = Variação de temperatura [°C]. Através dessa equação e de posse do diâmetro do anel interno do rolamento é possível calcular o diâmetro final após o aquecimento e com isso verificar a possibilidade de montagem no diâmetro do eixo selecionado. Para o aquecimento indutivo, merece destaque a propriedade de permeabilidade magnética, sendo essa o grau de magnetização de um material em resposta ao campo magnético que pode ser medida pela Equação 3. µ= β (3) H Onde: µ = permeabilidade magnética [W/A.m] β = densidade do fluxo magnético [T] H = força do campo magnético [N]. Metais como o cobre, bismuto, gálio e ouro adquirem valores menores que um para a permeabilidade magnética, ou seja, possuem uma suscetibilidade negativa e são denominados de materiais diamagnéticos, pois fazem com que o 28 campo magnético aplicado seja enfraquecido. Materiais que possuem suscetibilidade positiva, chamados de paramagnéticos possuem valores para a permeabilidade maiores que um, porém de pequena grandeza. Como exemplo pode-se citar o alumínio e a platina. Outro grupo de materiais não menos importante para o estudo é aquele em que a permeabilidade é função da intensidade do campo magnético, ou seja, os materiais ferromagnéticos, cuja grandeza para a suscetibilidade adquire valores elevados na ordem de milhão. Incluem-se neste grupo o ferro, o níquel, o cromo, o cobalto e suas respectivas ligas. Durante o aquecimento indutivo o núcleo dos materiais do rolamento está sujeito a ter correntes induzidas devido ao campo magnético. Tais correntes são chamadas de correntes parasitas ou correntes de Foucault. Quando uma corrente alternada está fluindo pelo enrolamento, um campo magnético variável surge no núcleo. A variação desse campo,aumentando e diminuindo, induz uma tensão no núcleo e essa força eletromotriz causa a circulação de correntes parasitas. Essas correntes podem acarretar grandes dissipações de energia porque elevam a temperatura das peças metálicas das quais se originam. A razão disso é que sua intensidade é alta devido ao fato de que a resistência ôhmica dessas massas metálicas é pequena e a Lei de Joule conforme Equação 4 se encarrega de proporcionar uma grande elevação da temperatura. W = R.i 2 .t (4) Onde: W = Energia [W] R = Resistência elétrica [Ω] i = Corrente elétrica [A] t = Tempo [s] Para componentes com diferentes materiais, a Equação 4 pode ser reescrita conforme a Equação 5. 29 2 2 2 W = ( R A i A + R B i B + ... + Ri ii ).t (5) Onde: W = Energia [W] Ri = Resistência elétrica [Ω] ii = Corrente elétrica [A] t = Tempo [s] A resistência elétrica de um material pode ser obtida através da Equação 6. R = ρ. L A (6) Onde: R = Resistência elétrica [Ω] ρ = Resistividade elétrica [Ω.m] L = Comprimento [m] A = Área [m2] Quanto menor a resistividade elétrica menor será a resistência elétrica, conforme demonstrado pela equação 6. De acordo com o principio de conservação de energia, a potência de entrada é igual a potência de saída, portanto através da equação 5 pode-se verificar que quanto menor a resistência elétrica, maior será a corrente e consequentemente maior o aumento de temperatura. A resistividade elétrica de alguns materiais utilizados em componentes elétricos e mecânicos podem ser visualizados na Tabela 2. Tabela 2 - RESISTIVIDADE DOS MATERIAIS Material Resistividade (Ω.m) Fonte: HALLIDAY, 1996 Aço Bronze Poliamida 1,40 x 10-6 1,62 x 10-6 1,00 x 1012 30 Na próxima seção serão estudados os métodos de montagem de rolamentos, onde serão abordadas suas técnicas e características. 3.2.2 Métodos de Montagem A variedade de tipos e tamanhos de rolamentos não permite a utilização de um mesmo método de montagem. Distinguem-se, portanto os métodos mecânicos, hidráulicos e térmicos, sendo que os métodos hidráulicos, como exemplo o método por injeção de óleo, não serão abordados conforme escopo definido no item 1. Os métodos de montagem que serão estudados neste trabalho podem ser visualizados na Figura 12. Figura 12 - MÉTODOS DE MONTAGEM Fonte: SKF, 2007 31 3.2.2.1 Montagem a Frio por Impacto Este método é muito conhecido, porém pouco usado. Normalmente se aplicam leves golpes com martelo sobre um assentamento do rolamento conforme ilustrado na Figura 13. A montagem por impacto não é um método muito preciso e pode fazer com que as forças de montagem sejam transmitidas para as partes rolantes do rolamento, danificando as pistas dos rolamentos. Figura 13 - MONTAGEM A FRIO POR IMPACTO Fonte: SKF, 2007 3.2.2.2 Montagem a Frio por Prensagem Na instalação de rolamentos com diâmetro externo até 80 mm, o método mais usado é o da prensagem. Rolamentos com ajustes por interferência relativamente leves, podem ser montados com pressão e na temperatura ambiente. Esse método utiliza um dispositivo de instalação conforme ilustrado na Figura 14 que é lentamente prensado até que a lateral do anel interno toque integralmente no assento de encosto do eixo. Usualmente, os rolamentos são montados golpeandose a bucha com um martelo, conforme indicado na Figura 15 (a). Entretanto, quando se instala um grande número de rolamentos, deve-se utilizar uma prensa mecânica ou hidráulica. 32 Quando se faz a montagem de rolamentos não-separáveis sobre um eixo e um alojamento simultaneamente, utiliza-se uma placa que distribui uniformemente a pressão de montagem sobre o anel interno e externo para evitar a ocorrência de desalinhamento entre os anéis, conforme indicado na Figura 15 (b). Figura 14 - PRENSA HIDRÁULICA Fonte: OS AUTORES Em rolamentos separáveis como os de rolos cilíndricos, o anel interno e o anel externo podem ser instalados separadamente no eixo e na caixa. Esse método por se tornar com freqüência em causa de danificações no rolamento, restringe-se para casos de pequena interferência, não devendo ser usado para grandes interferências e rolamentos com diâmetro externo superior a 80 mm. Figura 15 - MONTAGEM POR PRENSAGEM Fonte: ADAPTADO DE NTN, 2007 33 3.2.2.3 Montagem a Quente por Banho de Óleo Quando se faz a montagem de rolamentos com ajuste por interferência apertado no anel interno, ou quando se montam rolamentos em eixos com diâmetro superior a 400 mm, é necessária uma força considerável para a montagem em temperatura ambiente dificultando consideravelmente a montagem. Devido a isso, o emprego da dilatação do rolamento por aquecimento em banho de óleo é uma técnica bastante utilizada. Este método evita a aplicação de qualquer esforço desnecessário ao rolamento e permite uma montagem rápida, entretanto não deve ser utilizado em rolamentos pré-lubrificados, vedados e blindados. Para a imersão em banho de óleo, os rolamentos devem ficar suspensos ou sobre uma malha de arame para evitar o contato como fundo do tanque e consequentemente um aquecimento desigual entre as partes. A diferença de temperatura para montagem requerida entre o anel interno e o eixo depende do grau de interferência necessário e do diâmetro do eixo. A Figura 16 mostra a relação entre o diâmetro do furo do anel interno, o diferencial de temperatura, e a quantidade de expansão térmica. Figura 16 - DIFERENCIAL DE TEMPERATURA REQUERIDA PARA AJUSTE POR INTERFERÊNCIA DO ANEL INTERNO Fonte: NTN, 2007 34 3.2.2.4 Montagem a Quente por Indução O aquecedor indutivo, conforme ilustrado na Figura 17 utiliza o princípio de uma bobina principal com grande número de espiras, e uma bobina secundária com poucas espiras montada em uma base de ferro comum. A bobina secundária fornece uma tensão baixa em alta corrente. Nos aquecedores por indução os rolamentos constituem a bobina secundária de rotação única com circuito fechado, na qual uma baixa tensão de corrente alternada flui a uma corrente alta, gerando o aumento da temperatura. O aquecedor e a barra permanecem na temperatura ambiente. A diferença de temperatura entre o rolamento e a superfície de montagem depende da magnitude do ajuste fixo e do tamanho do rolamento, conforme ilustrado anteriormente na Figura 16. Temperaturas de aquecimento entre 80º C e 90º C acima da temperatura do eixo normalmente é suficiente para garantir uma montagem adequada, porém não se devem aquecer rolamentos a temperaturas superiores a 110 °C, pois a estrutura do material poderá sofrer alterações e produzir distorções no diâmetro ou na têmpera. Figura 17 - AQUECEDOR INDUTIVO Fonte: OS AUTORES Este tipo de aquecimento é induzido por corrente elétrica, portanto o rolamento se torna magnetizado, sendo necessário após o aquecimento à desmagnetização dos rolamentos. A maioria dos aquecedores indutivos disponíveis no mercado já possui desmagnetizadores automáticos. 35 3.2.2.5 Montagem a Quente por Condução/Convecção O aquecimento por condução é um método de montagem bastante difundido e seguro, ele pode ser feito usando-se uma placa de aquecimento conforme Figura 18. Como recurso, pode-se valer de uma placa de aquecimento regulável para aquecer rolamentos. Para tanto, deve-se virá-lo várias vezes, para que seu aquecimento seja uniforme. O aquecimento por convecção pode ser feito utilizando-se uma estufa com regulagem e controle de temperatura conforme Figura 19. Tanto para o aquecimento por condução quanto por convecção, assim como nos outros métodos citados anteriormente, deve-se cuidar para que o rolamento não seja aquecido a uma temperatura superior a 110 ºC para que a estrutura dos materiais não seja alterada. Figura 18 - PLACA DE AQUECIMENTO Figura 19 - ESTUFA Fonte: OS AUTORES Fonte: OS AUTORES 36 4 ESTUDO DE MONTAGEM DE ROLAMENTOS EM EIXOS Para o desenvolvimento desse estudo foi usado o método dedutivo a partir dos resultados de experimentos realizados nos laboratórios do curso de Engenharia Mecânica do UNICENP. A primeira etapa foi à definição dos rolamentos a serem utilizados. Um dos tipos de rolamento escolhido foi com separador em bronze devido a este material possuir um comportamento diferente ao do aço, quando aquecido através do aquecedor indutivo. A necessidade de controlar precisamente a temperatura dos componentes do rolamento em intervalos curtos de tempo levou à escolha dos sensores Termopar tipo K. Para a utilização destes sensores foi necessário realizar a correção da diferença de temperatura entre eles. Esta correção seguiu-se com o aquecimento de 500ml de água em um recipiente térmico. Após o aquecimento os termopares foram inseridos no interior do recipiente próximos um do outro e o recipiente agitado para uma homogeneização da temperatura. Os valores foram coletados após a estabilização temperatura e o fator de correção encontrado foi de 0,2 ºC. Para o experimento do método de montagem a quente com aquecimento indutivo foi necessário o desenvolvimento de um aplicativo em LabView (software programável para sistemas de medição associado a um PC) que permitiu o armazenamento dos valores de tempo e temperatura e visualização simultânea. A interface entre o aplicativo e a leitura dos valores de temperaturas nos rolamentos é feita através de uma placa de aquisição de dados, National Instruments modelo 6014 está interligado aos termopares. Os eixos para montagem dos rolamentos foram confeccionados no Laboratório de Usinagem com materiais cedidos pela própria instituição. A escolha da tolerância foi determinada de acordo com o diâmetro do anel interno seguindo as especificações da norma ISO 492-1986, ISO 578-1973 e ISO 199-1979. Os valores para tolerâncias podem ser visualizados nos anexos 1 e anexos 2. Os ensaios foram realizados no Laboratório de Dinâmica de Máquinas e no Laboratório de Usinagem do UNICENP. 37 4.1 MATERIAIS E EQUIPAMENTOS UTILIZADOS Para a execução dos ensaios foram utilizados os seguintes materiais e equipamentos: 4.1.1 Materiais As especificações dos rolamentos e eixos utilizados para a execução dos experimentos podem ser visualizadas na Tabela 3. A escolha dos rolamentos utilizados foi feita considerando-se a variação do diâmetro do anel interno, tipos de rolamentos e materiais para separadores. Tabela 3 - ESPECIFICAÇÃO DOS ROLAMENTOS E EIXOS TESTADOS Especificação dos Rolamentos Tipo: Rolamento de contato angular com separador em bronze Fabricante: ZNL Modelo: 7306M Diâmetro anel interno: 30 mm Diâmetro anel externo: 72 mm Largura da pista: 18 mm Tipo: Rolamento autocompensador de esferas com separador em aço. Fabricante: GBR Modelo: 1210 Diâmetro anel interno: 50 mm Diâmetro anel externo: 90 mm Largura da pista: 20 mm Tipo: Rolamento de contato angular com separador em bronze Fabricante: SKF Modelo: 7311BCBP Diâmetro anel interno: 55mm Diâmetro anel externo: 120 mm Largura da pista: 29 mm continua 38 Especificação dos Rolamentos Tipo: Rolamento de contato angular com separador em aço Fabricante: SNR Modelo: 7305 Diâmetro anel interno: 40 mm Diâmetro anel externo: 80 mm Largura da pista: 18 mm Tipo: Rolamento de contato angular com separador em poliamida Fabricante: SKF Modelo: 7203 Diâmetro anel interno: 17 mm Diâmetro anel externo: 40 mm Largura da pista: 12 mm Tipo: Eixos Material: Aço 1020; Dimensões: Tolerância classe J6 - Ajuste incerto, demais dimensões ver anexo 3 Fonte: OS AUTORES 4.1.2 Equipamentos para montagem dos rolamentos Os equipamentos utilizados para montagem dos rolamentos nos eixos e suas respectivas especificações estão listados na Tabela 4 Tabela 4 - ESPECIFICAÇÃO DOS EQUIPAMENTOS Especificação Técnica dos Equipamentos Equipamento: Aquecedor indutivo Fabricante: Indutel Modelo: AQC-150N série: 034 Tensão: 220 V Freqüência: 50/60 Hz Potência: 6,0 kVA Capacidade:.Ø int 20 a 150 mm, Ø ext até 300 mm Temperatura: Até 250 ºC Tempo: até 59' 59" com medição da temperatura a cada 1 segundo continua 39 Especificação Técnica dos Equipamentos Equipamento: Placa de aquecimento Fabricante: Quimis Modelo: Q261-1 Freqüência: 60 Hz Potência: 650 W Equipamento: Estufa de aquecimento Fabricante: Brasimet Modelo: K 150 Freqüência: 60 Hz Potência: 3.800 W Equipamento: Prensa hidráulica Fabricante: Somar Modelo: 3178 Capacidade: 15 T Fonte: OS AUTORES 4.1.3 Equipamentos auxiliares Os equipamentos auxiliares utilizados para o experimento de montagem por indução, podem ser visualizados na Tabela 5. Tabela 5 - ESPECIFICAÇÕES DOS EQUIPAMENTOS AUXILIARES Especificação Técnica dos Equipamentos Equipamento: Software LabView Fabricante: National Instruments continua 40 Especificação Técnica dos Equipamentos Equipamento: Termopares tipo K Faixa de Saída: -200°C a 1370°C Resolução: 0.1°C Precisão: -200°C a 0°C: ± 1.2°C, 0°C a 1370°C: ± 0.8°C Faixa de utilização: -270°C a 1200°C F.e.m. produzida: -6,458 mV a 48,838 mV Equipameto: Termômetro digital Fabricante: Minipa Modelo: MT – 510 Unidade: °C/°F Resolução: 0.1°C Equipamento: Condicionador de Sinais Fabricante: National Instruments Modelo: SC-2345 Saída e entrada: Analógica com 20 pinos conectores Tensão: 5,0 V ± 2,5 V Equipamento: Entrada para termopar Fabricante: National Instruments Modelo: SCC-TC01 Entrada do sinal: Termopares tipo B, E, J, K, N, R, S, e T Escala sinal: ± 100 mV Impedância: 10 MΩ Freqüência: 2 Hz Equipamento: Microcomputador com placa de aquisição de dados PCI-6014; Modelo: com 16 canais analógicos Resolução: 16 bits Taxa de amostragem: 200 kS/s Escala entrada: ± 0,05 a 0,10 V Escala saída: ± 10 V Fonte: OS AUTORES 41 4.2 EXECUÇÃO DO EXPERIMENTO Para execução dos experimentos, foi elaborado um plano de testes com os detalhamentos dos materiais e equipamentos utilizados e também um planejamento da preparação e execução dos métodos de montagem que pode ser visualizado na Tabela 6. Tabela 6 - PLANO DE TESTES Método Montagem A Frio por Impacto A Frio por Prensagem Materiais e Equipamentos Utilizados - Rolamentos de esferas de contato angular com separador, anel e elementos rolantes em aço; - Diâmetros do anél interno de 40 mm - Eixo usinado com diâmetro de 40 mm; - Instrumentos de medição dimensional; - Máquina fotográfica digital; - Tubo em aço. - Martelo de borracha; - Placas de apoio para distribuição de tensões; - EPI’s. - Rolamentos de esferas de contato angular com: - separadores em bronze, anéis e elementos rolantes em aço; - separadores, anéis e elementos rolantes em aço; - Diâmetros dos anéis internos respectivamente de 30mm e 50 mm - Eixos usinados com diâmetros de 30 mm, 50 mm; - Instrumentos de medição dimensional; - Máquina fotográfica digital; - Prensa Hidráulica; - Placa de apoio de distribuição de forças; - EPI’s. Preparação Execução - Fixar e posicionar o eixo em uma morsa; - Posicionar o rolamento sobre o eixo; - Posicionar uma placa de apoio sobre a superfície lateral do anel interno e externo do rolamento; - Posicionar o tubo sobre as placas. - Após posicionar o eixo, o rolamento e a placa de apoio, inicia-se os golpes com martelo de borracha sobre o tubo; - Avaliar visualmente possíveis danificações no eixo; - Posicionar eixo sobre a base da prensa hidráulica perpendicularmente alinhado com o punção; - Posicionar o rolamento sobre o eixo; - Posicionar a placa de apoio de distribuição de forças sobre a superfície lateral do anel interno e externo do rolamento; - Ajustar cuidadosamente o punção sobre a placa e esta sobre o anel interno e externo do rolamento; - Após posicionar o eixo, o rolamento, a placa de apoio e o punção, iniciase a prensagem até a posição definida no eixo; - Iniciar a contagem do tempo com o cronômetro até a montagem do rolamento no eixo; - Avaliar visualmente possíveis danificações no eixo; continua 42 Método Montagem A Quente por Indução A Quente por Condução Materiais e Equipamentos Utilizados - Rolamentos de esferas de contato angular com: - separadores em bronze, anéis e elementos rolantes em aço; Rolamento autocompensador de esferas com: - separadores, anéis e elementos rolantes em aço; -separadores em poliamida e anéis e elementos rolantes em aço; - Diâmetros dos anéis internos respectivamente de 30mm, 50 mm e 17 mm. - Eixos usinados com diâmetros de 30 mm, 50 mm, 17 mm; - Instrumentos de medição dimensional; - Máquina fotográfica digital; - Aquecedor indutivo; - Termopar de temperatura tipo K (3x); - Computador com o software Labview instalado; - Placa de aquisição de dados com múltiplas entradas e interface com computador; - EPI’s. - Rolamentos de esferas de contato angular e autocompensador de esferas com: - separadores em bronze ,anéis e elementos rolantes em aço; - Diâmetros dos anéis internos respectivamente de 40 mm e 50 mm - Eixos usinados com diâmetros de 40 mm, 50 mm - Instrumentos de medição dimensional; - Máquina fotográfica Preparação Execução - Conectar a placa de aquisição de dados no computador; - Conectar dois termopares tipo K na placa de aquisição de dados; - Carregar aplicativo do software labview no computador; - Posicionar o rolamento na barra do aquecedor indutivo; - Fixar dois termopares tipo K, nos pontos escolhidos (anel interno e separador); - Fixar o sensor do aquecedor indutivo no anel interno do rolamento; - Programar a temperatura final de aquecimento do rolamento no aquecedor indutivo. - Registrar fotograficamente os componentes; - Ligar o aquecedor indutivo com a temperatura prédeterminada (110ºC); - Acompanhar geração instantânea do gráfico de temperaturas dos dois componentes (anel interno e separador) no computador; - Aguardar o sinal de alerta do aquecedor para o final do processo de aquecimento; - Salvar dados coletados dos tempos e das temperaturas através do software labview para análise posterior; - Montar o rolamento no respectivo eixo e fotografar o experimento; - Conectar os termopares de temperatura tipo K no termômetro digital; - Fixar dois termopares nos pontos escolhidos (anel interno e separador) e um na chapa; - Aquecer chapa até a temperatura de 120ºC e aguardar a estabilização da temperatura por 5 minutos; - Apoiar os rolamentos sobre a chapa; - Iniciar a contagem do tempo com o cronômetro até a montagem do rolamento no eixo; - Acompanhar a elevação das temperaturas do anel interno de cada rolamento; - Retirar o rolamento da chapa para montagem no eixo quando o anel interno atingir a temperatura de 110ºC; continua 43 Método Montagem A Quente por Convecção Materiais e Equipamentos Utilizados digital; - Aquecedor de chapa condutiva de calor; - Termopar de temperatura tipo K (3x); - Termômetro digital; - Computador com o software Labview instalado; - Placa de aquisição de dados com múltiplas entradas e interface com computador; - EPI’s. - Rolamentos de esferas de contato angular com: - separadores bronze e anéis e elementos rolantes em aço; - Rolamento autocompensador de esferas com: - separadores, anéis e elementos rolantes em aço; - Diâmetros dos anéis internos respectivamente de 30mm e 50 mm - Eixos usinados com diâmetros de 30 mm e 50 mm. - Micrômero; - Máquina fotográfica digital; - Estufa; - Termopar de temperatura tipo K (2x); - Termômetro digital; - EPI’s. Preparação Execução - Montar o rolamento no eixo respectivo e fotografar o experimento; - Conectar os termopares de temperatura no termômetro digital; - Fixar os termopares de temperatura nos pontos escolhidos (anel interno e separador); - Aquecer estufa até a temperatura de 110ºC e aguardar a estabilização da temperatura por 10 minutos; - Colocar os rolamentos na estufa; - Iniciar a contagem do tempo com o cronômetro até a montagem do rolamento no eixo; - Acompanhar os valores das temperaturas de cada rolamento com o termômetro digital; - Retirar o rolamento da estufa assim que a temperatura do anel interno atingir 110ºC; - Montar os rolamentos nos respectivos eixos; - Parar o cronômetro e registrar o tempo; - Fotografar o experimento; Fonte: OS AUTORES Nas seções 4.2.1 à 4.2.5 serão descritos os experimentos relacionados a cada método de montagem. 4.2.1 A Frio por Impacto Para este método foi executado a montagem de um rolamento de esfera de contato angular com separador, anéis e elementos rolantes em aço. 44 O rolamento possui diâmetro do anel interno com 40 mm e foi montado em um eixo de aço 1020 com diâmetro de 40 mm. A metodologia seguida para o experimento deste método pode ser verificada na Tabela 6. Primeiramente fixou-se o eixo na morsa, após isso o rolamento foi posicionado na superfície superior do eixo. As placas de apoio para distribuir a tensão igualmente sobre o anel interno e externo do rolamento foram posicionadas e iniciou-se os golpes no tubo de aço Os golpes foram repetidos até que o rolamento se encontrasse na posição desejada no eixo, conforme ilustrado na Figura 20. Figura 20 - MONTAGEM POR IMPACTO Fonte: OS AUTORES 4.2.2 A Frio por Prensagem Para este método foi executada a montagem de dois rolamentos de esferas de contato angular, um com separador em bronze, anéis e elementos rolantes em aço e outro com separador, anéis e elementos rolantes em aço. O rolamento com separador em bronze possui diâmetro do anel interno 30 mm e foi montado em um eixo de aço 1020 com diâmetro de 30 mm, o rolamento com separador em aço possui diâmetro do anel interno 50 mm e foi montado em um eixo de aço 1020 com diâmetro de 50 mm. A metodologia seguida para o experimento deste método pode ser verificada na Tabela 6. A montagem iniciou-se após o posicionamento do eixo, rolamento, placas de apoio para distribuição de tensão na prensa. Após o posicionamento a alavanca da 45 prensa foi puxada em número de vezes suficientes para que o rolamento atingisse a posição desejada no eixo, conforme Figura 21. FIGURA 21 - MONTAGEM POR PRENSAGEM Fonte: OS AUTORES 4.2.3 A Quente por Indução Para este método foi executada a montagem de dois rolamentos de esferas de contato angular e um rolamento autocompensador de esferas, um com separador em bronze, anéis e elementos rolantes em aço, um com separador, anéis e elementos rolantes em aço e outro com separador em poliamida, anéis e corpos rolantes em aço. A escolha dos rolamentos foi feita devido ao material utilizado nos separadores. O rolamento com separador em bronze possui diâmetro do anel interno 30 mm e foi montado em um eixo de aço 1020 com diâmetro de 30 mm, o rolamento com separador em aço possui diâmetro do anel interno 50 mm e foi montado em um eixo de aço 1020 com diâmetro de 50 mm, o rolamento com separador em poliamida possui diâmetro do anel interno 17 mm e foi montado em um eixo de aço 1020 com diâmetro de 17 mm A metodologia seguida para o experimento deste método pode ser verificado na Tabela 6. 46 O experimento inicia-se posicionando o rolamento no aquecedor indutivo e fixando-se os sensores no anel interno e no separador do rolamento, conforme ilustrado na Figura 22. Figura 22 – POSICIONAMENTO DOS SENSORES Rolamento Sensores Fonte: OS AUTORES Para a leitura dos valores de temperaturas dos rolamentos foi desenvolvido um aplicativo em LabView, conforme ilustrado na Figura 23, que permitiu o armazenamento dos valores dos tempos e das temperaturas de aquecimento. Figura 23 - APLICATIVO LABVIEW Fonte: OS AUTORES A leitura das temperaturas do anel interno e separador de cada rolamento foi efetuada através de termopares que fixados nestes componentes, foram transferidas para a placa de aquisição que se comunica com o PC. Para a leitura da temperatura em ºC, foi necessário inserir no aplicativo um polinômio do nono grau para 47 conversão da força eletromotriz térmica fornecida pelo termopar em temperatura. Esse polinômio pode ser visualizado na equação 7. T = c 0 .u 0 + c1 .u 1 + c 2 .u 2 + c3 .u 3 + c 4 .u 4 + c5 .u 5 + c 6 .u 6 + c 7 .u 7 + c8 .u 8 + c9 .u 9 (7) Onde: T = Temperatura [ºC] C0 ~ C9 = Coeficientes para termopar tipo K [adimensional] U = Tensão [mV] A montagem do rolamento foi feita logo que o aquecedor indutivo atingia a temperatura de 110ºC, conforme Figura 24. Esta temperatura era controlada pelo sensor do aquecedor indutivo que estava fixado no anel interno, sendo que no momento que essa temperatura era alcançada o aquecedor se auto-desligava e iniciava a desmagnetização do rolamento. FIGURA 24 - MONTAGEM POR INDUÇÃO FONTE: OS AUTORES 4.2.4 A Quente por Condução Para este método foi executada a montagem de um rolamento de esfera de contato angular e um rolamento autocompensador de esferas, ambos com separador, anéis e elementos rolantes em aço. 48 O rolamento de contato angular possui diâmetro do anel interno 40 mm e foi montado em um eixo de aço 1020 com diâmetro de 40 mm, o rolamento autocompensador possui diâmetro do anel interno 50 mm e foi montado em um eixo de aço 1020 com diâmetro de 50 mm. A metodologia seguida para o experimento deste método pode ser verificada na Tabela 6. Para o início do experimento a chapa foi aquecida até a temperatura de 120ºC e aguardou-se por 5 minutos a estabilização da temperatura. O ajuste desta temperatura foi controlado pelo seletor de temperatura do equipamento e através de um sensor de um termopar, que fixado na chapa e ligado a um termômetro digital, permitiu a visualização da variação da temperatura. Colocaram-se os dois rolamentos sobre a chapa, pois a área da superfície permitia o apoio e iniciou-se o aquecimento. O anel interno de cada rolamento estava fixado a um termopar tipo K e este acoplado à um termômetro digital que possibilitava a visualização da temperatura do anel interno do rolamento. Logo que a temperatura do anel interno de cada rolamento atingiu 110ºC, os mesmos foram retirados da chapa e montados no respectivo eixo. A situação ideal para a execução deste experimento seria a utilização de um equipamento com tampa de isolamento térmico que possibilita menor perda de calor para o meio externo. Devido à instituição não possuir um equipamento adequado com isolamento térmico, o experimento foi executado com um equipamento sem esta tampa, no entanto foi utilizada a temperatura final de aquecimento da chapa com 120ºC, para compensar as perdas de calor por convecção para o meio e para que os rolamentos atingissem a temperatura de 110ºC ideal para a montagem no eixo. 4.2.4 A Quente por Convecção Para este método foi executada a montagem de um rolamentos de esferas de contato angular com separador em bronze, anéis e elementos rolantes em aço e um autocompensador de esferas com separador, anéis e elementos rolantes em aço. 49 O rolamento com separador em bronze possui diâmetro do anel interno 30 mm e foi montado em um eixo de aço 1020 com diâmetro de 30 mm, o rolamento com separadores em aço possuíam diâmetros do anel interno 50 mm e foi montado em um eixo de aço 1020 com diâmetro de 50 mm. A metodologia seguida para o experimento deste método pode ser verificado na Tabela 6. A temperatura de aquecimento da estufa foi programada no seletor digital deste equipamento para 110ºC. Após atingida a temperatura, aguardou-se por 10 minutos a estabilização para então iniciar o experimento. Os rolamentos foram aquecidos de uma só vez na estufa devido ao espaço permitir a alocação de ambos. O anel interno de cada rolamento estava fixado a um termopar tipo K através de um sensor e este fixado à um termômetro digital que possibilitavam a visualização da temperatura do anel interno do rolamento, conforme indicado na Figura 25. Assim que a temperatura do anel interno de cada rolamento atingiu 110ºC, eles foram retirados da estufa e montados nos respectivos eixos. Figura 25 - MONTAGEM POR CONVECÇÃO Fonte: OS AUTORES 50 5 RESULTADOS Os resultados obtidos para cada método de montagem dos rolamentos serão descritos detalhadamente nas seções que seguem. 5.1 MONTAGEM A FRIO POR IMPACTO O método de montagem a frio por impacto acarretou uma deformação no eixo conforme indicado na Figura 26. Figura 26 - DEFORMAÇÃO NO EIXO Fonte: OS AUTORES 5.2 MONTAGEM A FRIO POR PRENSAGEM Após a montagem do rolamento pelo método a frio por prensagem, pode-se verificar que o eixo apresentou riscos após a montagem que podem ser visualizados na Figura 27. 51 Figura 27 – RISCOS NO EIXO Fonte: OS AUTORES 5.3 MONTAGEM A QUENTE POR INDUÇÃO Os resultados obtidos para cada tipo de rolamento, através do método de montagem por indução, estão demonstrados através de gráficos que apresentam a variação da temperatura do anel interno e do separador em função do tempo de aquecimento para um melhor entendimento e compreensão dos resultados. A Figura 28 ilustra o comportamento para o rolamento com separador, anéis e corpos rolantes em aço. Pode-se observar uma diferença de aproximadamente 10 °C entre o separador em aço e o anel interno em aço após 138 segundos de aquecimento. Isso pode ser explicado devido ao fato do separador possuir uma área de fluxo de corrente menor que a do anel interno, influenciando na resistência do material e consequentemente na energia dissipada conforme demonstrado na equação 4. A Figura 29 demonstra o resultado para o rolamento com separador em poliamida e anéis e corpos rolantes em aço. 52 Figura 28 - TEMPERATURA X TEMPO PARA ROLAMENTO COM SEPARADOR EM AÇO Temperaturas Anel interno X Separador 120,00 110,00 100,00 90,00 80,00 T (º C) 70,00 60,00 50,00 40,00 30,00 20,00 10,00 0,00 1 21 41 61 81 101 121 Tempo (s) Separador em aço Anel Interno em aço Fonte: OS AUTORES O gráfico da Figura 29 apresenta uma diferença de aproximadamente 40°C durante um intervalo de 132 segundos de aquecimento em relação ao separador e o anel interno. A diferença encontrada para o rolamento com separador em poliamida, é muito superior ao rolamento com separador e anel em aço. Como a poliamida é um material isolante, a diferença de temperatura ocorre devido a corrente parasita que circula nesse componente possuir uma intensidade menor que a corrente gerada no aço. A Figura 30 ilustra o comportamento para um rolamento com separador em bronze, anéis e corpos rolantes em aço. O gráfico da Figura 30, para um rolamento com separador em bronze, demonstra um comportamento oposto aos rolamentos com separadores em aço e poliamida, pois para este caso o bronze sofre um aquecimento superior ao aço do anel interno, chegando a aproximadamente 40°C após 192 segundos de aquecimento. Como o bronze possui uma resistividade menor que a do aço, essa diferença de temperatura pode ser comprovada pelo efeito Joule, conforme demonstrado na equação 4. 53 Devido à dilatação térmica todos os rolamentos foram montados com facilidade nos eixos, e verificou-se que não ocorreu nenhum tipo de deformação, tanto no eixo quanto no rolamento. Figura 29 - TEMPERATURA X TEMPO PARA ROLAMENTO COM SEPARADOR EM POLIAMIDA Temperaturas Anel interno X Separador 120,00 110,00 100,00 90,00 80,00 T (º C) 70,00 60,00 50,00 40,00 30,00 20,00 10,00 0,00 1 21 41 61 Tempo (s) Separador em polimida 81 101 121 Anel Interno em aço Fonte: OS AUTORES Figura 30 - TEMPERATURA X TEMPO PARA ROLAMENTO COM SEPARADOR EM BRONZE Temperaturas Anel interno X Separador 160,00 150,00 140,00 130,00 120,00 110,00 T (º C) 100,00 90,00 80,00 70,00 60,00 50,00 40,00 30,00 20,00 10,00 0,00 1 21 41 61 81 101 121 Tempo (s) Separador em bronze Fonte: OS AUTORES Anel Interno em aço 141 161 54 5.4 MONTAGEM A QUENTE POR CONDUÇÃO E CONVECÇÃO Assim como na montagem a quente por indução, as montagens por condução e convecção não apresentaram nenhum tipo de danificação no eixo e no rolamento, sendo a montagem executada de maneira suave e precisa. 5.5 COMPARATIVO DOS RESULTADOS OBTIDOS Na Tabela 7 que segue, pode ser visualizado o resultado comparativo entre os métodos de montagem executados. TABELA 7 - RESULTADOS OBTIDOS 1 Tempo de Método de preparação (s) montagem Tempo de Montagem (s) Danificação no eixo Danificação no rolamento A frio por Impacto 60 90 Sim 2 A frio por prensagem 60 80 Sim 2 A quente por indução 170 20 Não Não A quente por convecção 1200 20 Não Não Não Não A quente por 420 20 Não condução FONTE: OS AUTORES NOTA: 1 Para os métodos a quente, considerado o tempo de aquecimento. 2 Usado dispositivos para evitar choques diretos nos rolamentos. Não 5.6 CONSIDERAÇÕES Para este trabalho, não foi estudado a influência da área e consequentemente a massa do rolamento para analise dos efeitos após o aquecimento indutivo, portanto fica a sugestão para continuidade do estudo, a realização dessa análise, além do estudo de novas metodologias de montagem de rolamentos, como por exemplo a montagem por injeção de óleo. 55 6 CONCLUSÃO Os resultados dos experimentos dos métodos de montagem de rolamentos em eixos mostraram-se eficientes na maioria dos casos, com ressalva para os métodos a frio onde se observou pequenas deformações no eixo. Vale ressaltar que os métodos devem ser escolhidos de acordo com a aplicação onde o rolamento deverá ser utilizado e as características dimensionais e construtivas dos mesmos. Para cada método estudado, obtiveram-se resultados positivos e negativos, e de forma comparativa permite-se chegar a uma indicação mais apropriada do melhor método a ser utilizado. Os métodos de montagem de rolamentos a frio por impacto e por prensagem apresentam como vantagens a rapidez e o baixo custo, pois não necessitam de equipamentos especiais e dispensam o uso da energia elétrica. Apesar de serem os métodos mais utilizados, não são recomendados, pois demonstraram grandes possibilidades de danificações no eixo, conforme apresentado na Figura 26 e Figura 27. O fato do rolamento se encaixar sobre pressão ao longo do eixo, possibilita a formação de riscos ou ranhuras na superfície do eixo. Para casos de eixos que tenham a função de vedação ao longo de sua superfície e submetidos a montagens de outros elementos de máquina que precisam de vedação, como exemplo um retentor, a vedação poderá estar comprometida. O método a frio por impacto também se mostrou limitado em relação aos tamanhos dos elementos a serem montados, ou seja, rolamentos com diâmetro interno superior a 40 mm necessitam de uma grande força de impacto para que o movimento em relação ao eixo seja possível. Os métodos de montagem de rolamentos a quente, por indução, condução e convecção, apresentaram ótimos resultados no que diz respeito à integridade do eixo. A montagem, a partir do aquecimento do rolamento, provoca a dilatação no diâmetro do anel interno e este efeito possibilita uma montagem suave e sem danos a superfícies do eixo. Estes métodos dispõem de mais tempo e maiores custos para a execução da montagem, pois necessitam de equipamentos especiais, como o aquecedor indutivo e a estufa, e despedem um alto do consumo de energia elétrica 56 durante o período de aquecimento. Além disso, deve-se ter cuidados em relação ao controle da temperatura do rolamento. O método a quente por indução apresentou uma montagem relativamente rápida do rolamento. No entanto, notou-se uma desvantagem neste método que esta relacionada ao efeito Joule, o qual provoca um maior aquecimento em materiais que possuem maior condutividade elétrica, conforme demonstrado na Figura 29 e Figura 30. Este efeito pode ser explicado pela Equação 5 e Equação 6, da seção 3.2.1.4. Tomando como exemplo, o experimento de montagem a quente com aquecedor indutivo, realizado com o rolamento de esferas de contato angular com separador em bronze e anel interno em aço e considerando que a área e o comprimento dos componentes do rolamento são constantes, podemos afirmar, pela Equação 6, que a resistência elétrica do separador em bronze é menor que a resistência elétrica do aço. Portanto, a corrente elétrica induzida pelo campo magnético do aquecedor indutivo no separador será maior do que a corrente elétrica induzida no anel interno de aço do rolamento. Obviamente o material de bronze do separador terá uma corrente parasita maior circulando no seu interior, fazendo com que a energia dissipada seja maior neste material, aquecendo mais rapidamente que o aço do anel interno do rolamento. Como o controle da temperatura neste método de montagem é feito pelo anel interno, para rolamentos com separador em bronze, há o risco de danificação nesse material, devido à alta elevação de temperatura induzida pelo campo magnético, causando pequenas alterações dimensionais permanentes. O método a quente por condução e convecção apresentaram aquecimento uniforme dos componentes do rolamento sem provocar qualquer danificação no eixo ou no rolamento. Também apresentaram a vantagem de montar mais de um rolamento devido aos espaços livres nas suas áreas de aquecimento. No entanto, o método a quente por condução apresentou o maior tempo de montagem entre os experimentos executados. Com relação às estruturas dos materiais durante o aquecimento, tanto para o material em aço como para o material em bronze, pode-se concluir através da análise das curvas dos gráficos da Figura 31 e Figura 32 que o comportamento dos 57 materiais utilizados para rolamentos não sofrem alterações em sua estrutura quando aquecidos na temperatura de 110°C, conforme indicação nas figuras. Figura 31 - CURVA TTT AÇO 52100 Fonte: UFMG, 2007 NOTA: Temperatura e tempo de aquecimento para montagem do rolamento. Figura 32 - DIAGRAMA DE FASE DO BRONZE Fonte: ASM, 2001 Nota: Temperatura e percentual de estanho para montagem do rolamento. 58 Para rolamentos blindados, conclui-se que temperaturas de trabalho acima de 120°C alteram a viscosidade do lubrificante podendo ocasionar a evaporação e conseqüente redução da vida útil do rolamento. 59 REFERÊNCIAS BIBLIOGRÁFICAS AÇOMINAS. Técnicas de Análise de Defeito em Rolamentos. Técnica Tradicional, Nova Tecnologia e Perspectivas de Uso na Açominas, [on line], Brasil. Disponível: http://www.gerdau.com.br [capturado em mar. 2005]. DAVIS, J. R, ASM HANDBOOK, Copper and Copper Alloys. Vol. 2, Ed. ASM International: 2001. CHIAVERINI, Vicente, Aços e Ferros Fundidos, Ed. Associação Brasileira de Metais: Brasil, 1981. UFMG, Departamento de Engenharia Mecânica, Eixos para Rolamentos. [On Line], Brasil. Disponível: http://www.demec.ufmg.br/Grupos/labprojmec/Eixos_para_Rolamentos.htm (capturado em ago. 2007). FOWLER, Eletricidade Princípios e Aplicações, Vol. 1, Ed. McGraw-Hill Ltda: Brasil, 1992. FOWLER, Eletricidade Princípios e Aplicações, Vol. 2, Ed. McGraw-Hill Ltda: Brasil, 1992. HALLIDAY, D; RESNICK, R; WALKER, Eletromagnetismo, 4ed , Ed. LTC: Brasil, 1996. J., Fundamentos de Física, HIGGINS, R. A., Propriedades e Estruturas dos Materiais em Engenharia, Ed. Difel: Brasil, 1982. MAGALDI, Miguel, Noções de Eletrotécnica, Ed. Reper: Brasil, 1969. MANFÉ, G.; POZZA, R., SCARATO G., Desenho Técnico Mecânico, Vol. 1, Ed. Hemus: Brasil, 2004. MANFÉ, G.; POZZA, R., SCARATO G., Desenho Técnico Mecânico, Vol. 2, Ed. Hemus: Brasil, 2004. MANFÉ, G.; POZZA, R., SCARATO G., Desenho Técnico Mecânico, Vol. 3, Ed. Hemus: Brasil, 2004. NACHI. NACHI Rolamentos. São Paulo, 1998. Catálogo Geral. NATIONAL INSTRUMENTS, (capturado em set. 2007). [On Line], EUA. Disponível: http://www.ni.com NIEMANN, G, Elementos de Máquinas, Vol. 2, Ed. Edgar Blücher LTDA: Brasil, 1995. 60 NSK. Nsk bearing doctor – diagnóstico rápido de ocorrências em rolamentos. São Paulo, 2001. Catálogo B08. NSK. NSK Rolamentos. São Paulo, 2001. Catálogo Geral. NTN. NTN do Brasil Ltda. São Paulo, 2007. Catálogo Geral. Disponível: http://www.ntn.com.br (capturado em jun. 2007). PROVENZA, F., Tolerâncias ISO, Ed. F. Provenza: Brasil, 1995. SCHMIDT, Walfredo. Materiais Elétricos, Vol. 2, São Paulo: Edgard Blücher: 1999. SKF, Catálogo Geral, Ed. Stamperia Artística Nazionale: Itália, 1990. 61 DOCUMENTOS CONSULTADOS CALLISTER, Willian D. Ciência e Engenharia de Materiais: Uma Introdução, Ed. LTC: Rio de Janeiro, 2002 MELCONIAN, Sarkis. Elementos de Máquinas, Ed. Érica: São Paulo, 2000. NIEMANN, Gustav. Elementos de Máquinas, Vol. 2, Ed. Edgard Blücher: São Paulo, 1971. 62 ANEXO 1 - AJUSTE PARA EIXOS COM ROLAMENTOS RADIAIS Diâmetro de Eixo em mm Condições Exemplos Tolerância Rolamentos de Rolos Rolamentos AutoRolamentos de Esferas Cilíndricos e de Rolos Cônicos compensadores de Rolos Observações C arg a ro tativa so b re o an el in tern o o u d ireção d e carg a in d eterm in ad a C arg a fixa so b re o an el in tern o Rolamentos com Furo Cilíndrico O anel interno deve poder moverse facilmente no eixo Rodas em eixo estacionário O anel interno não precisa mover-se facilmente no eixo Polias esticadoras, polias de gorne Carga leves e variáveis g6 h6 Aparelhos elétricos, ≤ 18 máquinas-ferramenta, bombas, ventiladores, vagonetes (18)- - -100 (100)- - -200 --- ≤ 18 Carga normais e pesadas Aplicações em geral, motores elétricos, turbinas, bombas, motores de combustão, (18)- - -100 engrenagens, máquinas para (100)- - -140 trabalhar madeira Cargas pesadas e Caixas de graxa para cargas de choque locomotivas e outros veículos pesados em severas condições de sobre trilhos, motores trabalho de tração Carga axial pura Fonte: UFMG --- Todos os diâmetros Aplicações de toda espécie --- --- h5 ≤ 40 (40)- - -140 (140)- - -200 ≤ 40 (40)- - -100 (100)- - -200 j6 k6 m6 --- --- j5 ≤ 40 ≤ 40 k5 (40)- - -100 (40)- - -65 m5 (140)- - -200 (100)- - -140 (65)- - -100 m6 (200)- - -280 (140)- - -200 (100)- - -140 n6 ------- (200)- - -400 ----- (140)- - -280 (280)- - -500 > 500 p6 r6 r7 --- (50)- - -140 (50)- - -100 n6 ------- (140)- - -200 ----- (100)- - -140 (140)- - -200 (200)- - -500 p6 r6 r7 Todos os diâmetros j6 Para aplicações de alta precisão, principalmente quando são usados rolamentos com precisão maior que a normal, recomenda-se j5,k5 e m5 ao invés de j6,k6 e m6 Para rolamentos de rolos cônicos, pode-se em geral usar k6 e m6 ao invés de k5 e m5 respectivamente, pois na aplicação deste tipo de rolamento não é nessessário considerar a diminuição da folga interna Devem ser usados rolamentos com folga maior que a normal --- 63 Fonte: UFMG ANEXO 2 - TOLERÂNCIA PARA EIXOS 64 ANEXO 3 - DESENHO DOS EIXOS Fonte: OS AUTORES 65