Curso Gestão de Técnicas Preditivas São Paulo, 22 a 25 de novembro de 2010 REALIZAÇÃO CONJUNTA Filial V (SP-MS) Av. São João, 2168 – 9° andar, sala 94 01211-000 – São Paulo, SP telefax (11) 3663-2363 Home Page: http://www.abraman.org.br e-mail: [email protected] 1 1. 2. 3. 3.1 3.2 3.3 3.4 3.5 3.6 3.7 3.8 3.9 3.10 3.11 dez Título: Foco técnico em Melhores Práticas em Manutenção Preditiva. Nome apresentador: eng. José Cláudio Fabiano. Resumo do escopo: Introdução ao cenário técnico. Conceitos básicos de vibração, equações fundamentais. Nivel de vibração (RMS, Pico, Pico a Pico). Exercício com espectro de corrente elétrica residencial. Parâmetros e unidades de vibração (deslocamento, velocidade, aceleração). Prática do pêndulo. Espectro em função do tempo. Espectro em função da freqüência – FFT. Nível global de vibração e amplitude por freqüência. Dinâmica “radinho de pilha”. Correlação entre amplitude e freqüência de vibração com cada componente do equipamento. Domínio sobre funcionamento do equipamento e comportamento dinâmico. Chegou a hora de emitir diagnósticos: análise de espectros. Casos práticos para análise. Casos práticos de desbalanceamento, desalinhamento, empenamento de eixo, folga, falta de rigi- mecânica, correia de transmissão, engrenagem de transmissão, aerodinâmica em ventiladores e rotores de bombas, cavitação, rolamento, motor elétrico, gerador elétrico, equipamento alternativo, lubrificação, mancal de deslizamento, ressonância de rotores, batimento, eixo cardan, torre de resfriamento, compressor de ar tipo parafuso, pulsação de pressão, termografia aplicada à equipamento rotativo, etc. Troca de experiência entre os participantes. 3.12 Instrumentos, softwares e acessórios para o monitoramento preditivo, on line e off line. 3.13 Conceito de multiparâmetro aplicado ao controle da condição dinâmica de rotativos. 3.14 Técnicas de monitoramento: análise de envelope, ensaio estático de ressonância, ensaio dinâmico de ressonância, análise de ordem, média no tempo com trigger externo, análise de órbita, análise transiente, análise de espectro de corrente elétrica, análise de envelope da corrente elétrica, análise de pulsação de pressão em fluidos, análise de baixa e baixíssima freqüência em rotativos, etc. Casos práticos, troca de experiência entre participantes. 3.15 Elaboração do banco de dados sob conceito de multiparâmetros. Exemplos de aplicação. 3.16 Níveis de alarme sob conceito de multiparâmetros. Referências e práticas. 3.17 Indicadores técnicos de controle e indicadores de resultados como melhores práticas. Exemplos. 3.18 Tipos de rotores rígidos e flexíveis. 3.19 Balanceamento dinâmico em um plano. Casos práticos. 3.20 Balanceamento dinâmico em dois planos. Casos práticos. 4. Currículo resumido de José Cláudio Fabiano: O Sr. José Cláudio Fabiano é Engenheiro Mecânico formado pela Universidade Santa Cecília - Santos SP, possui MBA em Gestão Empresarial pela Universidade de São Paulo - SP, atuou durante 10 anos em engenharia de manutenção no setor siderúrgico à época sob nome de Cosipa - Cubatão SP, atuou também durante 06 anos em engenharia de manutenção e geração de vapor no setor açucareiro na Usina Açucareira Ester - Cosmópolis SP, atua há 21 anos como Diretor Presidente da Engefaz Engenharia Ltda - Cosmópolis SP (www.engefaz.com.br), cuja atividade inclui a aplicação eficaz de melhores práticas em manutenção preditiva. 2 3.1 Introdução ao cenário técnico. Hoje temos à disposição uma ampla oferta de recursos tecnológicos como instrumentos, softwares e acessórios, para aplicação “off line” de monitoramento preditivo. Sem falar nos sistemas “on line” que se apresentam com mais opções de fornecedores e tecnologias de aplicação. Abaixo uma visão geral dos últimos 5 anos e a tendência para a evolução dos custos de recursos preditivos: 3 Abaixo uma visão geral dos últimos 5 anos e a tendência para a evolução de tecnologias e estratégias: 3.2 Conceitos básicos de vibração, equações fundamentais. A VIBRAÇÃO: Através da monitoração dos parâmetros de vibração, tais como, aceleração, velocidade e deslocamento, é possível detectar prematuramente os defeitos e assim manter a saúde dinâmica dos equipamentos, de modo a inibir a evolução de “não conformidades”. Para tanto, utilizam-se dois tipos de medição que permitem planejar correções seguras com base na tendência de eventuais desvios: Off line: refere-se a medições intermitentes, cuja periodicidade é estabelecida de acordo com a classificação da criticidade de cada equipamento. Estratégia flexível aplicada a uma ampla gama de equipamentos. On line: refere-se a medições contínuas, possibilitando um acompanhamento das condições do equipamento em tempo real. Estratégia aplicada a equipamentos com necessidade de controle contínuo tais como turbo geradores de energia elétrica, equipamentos complexos de alto custo e de difícil reposição, pontos de difícil acesso devido alta temperatura ou forma construtiva, equipamentos de alta responsabilidade para com o controle do meio ambiente, etc. Um corpo está vibrando, quando descreve um movimento de oscilação em torno de uma posição de referência e seus parâmetros estáticos são alterados para uma condição dinâmica. Mancal Exemplo: Oscilação de um eixo ao redor de uma posição central em um mancal qualquer. Eixo Posição central Vibrações mecânicas podem ser geradas intencionalmente para produzir um trabalho útil como em alimentadores, britadores, compactadores, vibradores para concreto, uso em ensaios de fadiga, etc; porém, a vibra- 4 ção em geral é considerada indesejável, e sua presença em equipamentos rotativos acelera consideravelmente as falhas, provocando paradas inoportunas, elevando os custos de manutenção e produção. Este trabalho é focado no entendimento da vibração não desejada, identificando a origem pelo estudo de seu comportamento, registrado por instrumentos de medição, de modo a promover um diagnóstico exato, que permita uma correção definitiva. O entendimento do problema é um precioso passo no caminho da solução. Na prática, a vibração existe devido a efeitos dinâmicos, tolerância de fabricação, folgas, atrito entre partes em contato, folgas desequilibradas em elementos rotativos e recíprocos, ficando em níveis admissíveis enquanto as condições admissíveis de projeto são mantidas. Um aumento do nível de vibração está relacionado com alterações ocorridas em um ou mais elementos da máquina, influenciando também outros componentes por estarem interligados. Uma pequena vibração pode excitar freqüências de ressonância de outras partes estruturais e ser amplificada para um nível maior de vibração, que geralmente será percebido na estrutura e não diretamente na fonte de vibração. Ex: Se uma lâmina for segurada e sua outra extremidade for puxada até o limite máximo, ao soltá-la oscilará positiva e negativamente até voltar ao seu ponto de referência. GRANDEZAS FÍSICAS DA VIBRAÇÃO: As principais grandezas são Freqüência, Amplitude e Fase. FREQUÊNCIA: Freqüência é o numero de ciclos por segundo, medidos na unidade Hz (Hertz). Ex: As estações de um rádio são divididas em ondas de freqüências. A amplitude de cada estação determina a nitidez do som. F = Freqüência (Hz) 1 1 = nº de ciclos F = T = Tempo (s) T Movimento Harmônico: Movimento harmônico é o movimento que se repete como múltiplo exato de um mesmo ciclo de referência, chamado de período de vibração. Exemplo do prato de bateria. Representação de movimento harmônico. Movimento Periódico: O movimento periódico é o movimento que se repete a um mesmo intervalo de tempo, chamado de período de vibração, designado pelo símbolo T (tempo). T x (t ) 12 9 t 3 6 Exemplo: Ponteiro de um relógio. O movi- Representação de movimento periódico. Movimento Randômico: mento randômico ocorre de uma maneira ale- 5 atória, não repetitiva. Predomina o conteúdo de freqüências diferentes e específicas entre si, muitas vezes com características de ruído. Exemplo: o estourar de pipocas dentro de uma panela. AMPLITUDE: A AMPLITUDE relaciona-se com a quantidade de energia contida no sinal vibratório mostrando a criticidade e destrutividade dos eventos presentes. A amplitude é representada no “Eixo Y” cartesiano. O tamanho da onda varia conforme a energia do sinal de vibração e determina a criticidade e o grau destrutivo da vibração. Y Tamanho da amplitude, maior energia Tamanho da amplitude, menor energia X FASE: A Fase é uma referência expressa em graus (de 0 a 360 graus), que serve para correlacionar o comportamento dinâmico de uma onda vibratória consigo mesma durante o evento da monitoração, dentro de um determinado parâmetro (velocidade, por exemplo), ou ainda serve para correlacionar os parâmetros entre si (deslocamento, velocidade, aceleração). A análise de fase é um recurso extraordinário para esclarecer ao analista sobre o comportamento dinâmico dos equipamentos como, por exemplo, se um rotor precisa ser balanceado em um plano ou em dois planos, se um determinado eixo passou ou não por uma freqüência crítica, se um equipamento está sendo sobrecarregado por forças externas e não devido ao giro próprio, etc. No entanto, é o recurso mais negligenciado pela maioria dos analistas de vibração. 3.3 Nivel de vibração (RMS, Pico, Pico a Pico). Exercício com espectro de corrente elétrica residencial. NÍVEL DE VIBRAÇÃO: O nível de vibração de um espectro, em função do tempo, pode ser medido em valor pico a pico, valor de pico e valor RMS (Root Mean Square). Nível RMS Nível de Vibração Nível Pico a Pico Valor Médio Retificado Tempo Nível de Pico O valor pico-a-pico indica o percurso máximo da onda, e pode ser útil quando o deslocamento vibratório da parte do equipamento é crítico para a tensão máxima ou a folga mecânica é limitante. É aplicada tanto para indicar o início prematuro do defeito e também para seu estágio avançado. 6 O valor de pico é válido para indicação de choques de curta duração, porém, indica somente a ocorrência do pico, não levando em consideração o histórico no tempo da onda. O valor médio retificado leva em consideração o histórico da onda no tempo, mas é considerado de interesse prático limitado, por não estar relacionado diretamente com qualquer quantidade física útil. O valor RMS (Root Mean Square) é a medida de nível mais relevante, porque leva em consideração o histórico da onda no tempo e registra um valor de nível que é diretamente relacionado à energia contida no sinal, portanto, à capacidade destrutiva da vibração. Nível RMS (0,707) Nível Médio Retificado (0,637) V, D, A Nível de Vibração T Tempo Nível Pico a Pico (2,0) Nível de Pico (1,0) Correlação entre nível pico-a-pico, nível de Pico, nível médio retificado e nível RMS, para uma onda seno: Fator de Crista: Um procedimento típico de avaliar a condição de deterioração de rolamento é verificar a curva de tendência por fator de crista. O fator de crista é definido como sendo a relação entre o valor de pico e o seu correspondente valor RMS. Pico cresce quando aumenta a falha Início Pico Fator de Crista RMS cresce quando aumenta a falha Início RMS 3.4 Parâmetros e unidades de vibração (deslocamento, velocidade, aceleração). Prática do pêndulo. PARÂMETROS DE VIBRAÇÃO: 7 Os parâmetros de medição de vibração são: deslocamento, velocidade ou aceleração. Observando a vibração de um componente simples, como uma lâmina fina, considera-se a amplitude da onda como sendo o deslocamento físico da extremidade da lâmina, para ambos os lados da posição de repouso. Pode-se também descrever o movimento da ponta da lâmina, em termos de sua velocidade e sua aceleração. Qualquer que seja o parâmetro considerado, deslocamento, velocidade ou aceleração, a forma e o período da vibração permanecem similares. Os três parâmetros apresentam diferença de fase entre si. Para sinais senoidais, amplitudes de deslocamento, velocidade e aceleração estão relacionadas matematicamente em função da freqüência e tempo. Para "n" fontes de vibração: Os parâmetros de vibração são universalmente medidos em unidades métricas de acordo com recomendações ISO, sendo: deslocamento : m, mm, µm. velocidade : m/s, mm/s. 2 2 aceleração : m/s , km/s 8 ESCOLHA DO PARÂMETRO DE VIBRAÇÃO: O transdutor utilizado numa medição de vibração é o sensor o qual transforma o sinal vibratório em sinal elétrico, para ser interpretado pelo instrumento de medição e mostrado ao usuário na forma solicitada. Os instrumentos medidores de vibração em geral estão equipados para medir todos os três parâmetros, convertendo (através de integradores eletrônicos) o sinal medido pelo transdutor, no parâmetro escolhido pelo usuário. Assim temos que decidir qual parâmetro utilizar numa medição de vibração. ACELERAÇÃO VELOCIDADE DESLOCAMENTO Cada parâmetro tem um comportamento característico em função da freqüência, conforme demonstra figura abaixo: FREQÜÊNCIA FREQÜÊNCIA FREQÜÊNCIA O deslocamento realça componentes de baixa freqüência, recomendado em medições abaixo de 10 Hz (600 rpm). Deslocamento é usado como uma indicação de desbalanceamento em partes de equipamentos rotativos, pois amplitudes relativamente grandes ocorrem na freqüência de rotação de um conjunto rotor desbalanceado. Devido a isto, em balanceamento de campo o parâmetro “deslocamento” apresenta boa performance até 20 Hz (1200 rpm) e eventualmente até 30 Hz (1800 rpm), dependendo da rigidez do sistema. A velocidade de vibração é o parâmetro menos representativo para componentes tanto de baixa como de alta freqüência, se mostrando num espectro a mais aplainada das curvas, sendo por isso, o parâmetro normalmente escolhido para avaliação da severidade de vibração entre 10 Hz e 1000 Hz. A aceleração de vibração é o parâmetro que representa melhor os componentes de alta freqüência, sua aplicação é recomendada na monitoração de rolamentos, engrenamentos, pulsação de pressão em compressores rotativos, e demais equipamentos que apresentem freqüência de defeito entre 1000 Hz e 10000 Hz. 3.5 Espectro em função do tempo. Encontram-se nos equipamentos industriais vários componentes vibrando em freqüências diferentes, ao mesmo tempo, de modo que estas vibrações se somam e se subtraem formando um espectro em função do tempo, no qual não se distinguem tão facilmente a quantidade de componentes existentes, tampouco as freqüências em que ocorrem. 3.6 Espectro em função da freqüência – FFT (Fast Fourier Transform). Estes componentes podem ser revelados, plotando nível de vibração pela freqüência. Quando se analisa as freqüências de vibração de uma máquina, normalmente encontra-se certo número de componentes de fre- 9 qüências, as quais estão diretamente relacionadas aos movimentos fundamentais das várias partes da máquina. A investigação dos sinais através da freqüência é a técnica fundamental no diagnóstico de vibrações. A análise de freqüência facilita o trabalho para a detecção das fontes de vibrações. 3.7 Nível global de vibração e amplitude por freqüência. Dinâmica “radinho de pilha”. Cada componente presente no espectro abaixo tem sua localização em freqüência, amplitude e fase. A soma de todos estes efeitos se dá conforme a equação demonstrada no item 3.4, sendo que a amplitude que represente o valor total de todos os componentes somados se chama Nível Global de vibração. Note que o nível global no caso (3,62 mm/s RMS) não corresponde à soma isolada da amplitude de cada componente, devido que estes componentes não estão localizados na mesma fase. 3.8 Correlação entre amplitude e freqüência de vibração com cada componente do equipamento. 10 Transdutor relativo de vibração: Também chamados de sensores de proximidade, proximetros, transdutores relativos ou transdutores de deslocamento, são sensíveis ao deslocamento de uma superfície de material conhecido, operam sem contato 11 com a superfície a ser monitorada, tendo capacidade de operar em média para baixa freqüência, devido ao parâmetro de medição ser “deslocamento”, proporcionando vantagens adicionais em relação aos outros transdutores. Não apresentam desgastes por atrito. É recomendada a sua utilização em equipamentos onde pequenos deslocamentos podem danificar partes girantes, ou onde tais deslocamentos não sejam percebidos na carcaça ou ainda em componentes onde a massa do transdutor pode influenciar na medição. O conjunto de medição com transdutor de deslocamento é formado por componentes que são eletricamente conectados um ao outro, conforme figura abaixo. Transdutor de deslocamento com cabo; Cabo extensão; Alimentador do transdutor. Transdutor relativo, identificação dos componentes. Este sistema é usado para medições de deslocamento e opera de acordo com o princípio de correntes parasitas, Eddy Current, captando vibrações normalmente abaixo de 300 Hz. A bobina do transdutor, cabo de extensão e os elementos do circuito do alimentador formam um circuito oscilante. O transdutor produz um campo magnético ao redor da bobina. Se o material condutor de eletricidade estiver presente no interior do campo magnético, correntes parasitas são geradas dentro deste campo, as quais atenuam o circuito oscilador. A atenuação do circuito oscilador é convertida dentro de uma folga proporcional ao sinal de saída do oscilador. Os transdutores relativos devem ser fixados preferencialmente em partes de máquinas que não interfiram no resultado da medição através de suas freqüências naturais. Ao fixar-se um transdutor, deve-se, precisamente, seguir os requisitos relacionados abaixo: Espaço livre e distância mínima: Transdutores relativos produzem campos de alta freqüência e, se algum condutor de eletricidade estiver presente dentro desde campo, ele irá interferir na medição, fornecendo valores falsos. Esta distância é chamada de GAP. Este ajuste é dado a partir da relação (sensibilidade do transdutor): 200 mV/mils = 7,87 V/mm 12 Ponta do transdutor. Distância para o final do eixo. Mínimo diâmetro de controle. Montagem do transdutor relativo. Segundo fabricantes, o limite inferior é de 10 mils (250 m), o que equivale a 2 volts pico-a-pico. Nos mancais axiais, o posicionamento correto é uma distância de 50 mils (1,27 mm), o que eqüivale a 10 volt pico-apico. O efeito da temperatura e o material do eixo também devem ser levados em consideração, porque alteram a condutibilidade do material do eixo. A capacitância do cabo, ou seja, a sua retenção de energia também influencia na sensibilidade, sendo este valor proporcional ao comprimento do cabo. O fabricante adota um comprimento padrão, sendo que o cabo não deve ser encurtado e nem aumentado, sob o risco de ocorrer distorção nos valores medidos. Ilustração de sistemas com transdutores relativos. Transdutor absoluto: É comumente utilizado em medição de vibração, montado, por exemplo, em mancais de sustentação do eixo com seu conjunto rotor e mede a vibração total existente no mancal. Existem transdutores absolutos de velocidade e os de aceleração, sendo os acelerômetros os mais empregados hoje em dia devido a sua maior estabilidade de se manterem calibrados se comparados aos transdutores de velocidade. Os acelerômetros medem normalmente aceleração e os instrumentos podem também fornecer os valores em velocidade e deslocamento. O transdutor, quando fixo a uma superfície vibrante, produz em seus terminais de saída uma tensão ou descarga que é proporcional à aceleração na qual está submetido, ou seja, seu princípio de funcionamento está na utilização de discos cerâmicos piezelétricos, que por sua vez, possuem a propriedade física de gerar descargas elétricas quando solicitados a esforços. 13 No projeto deste sensor, os elementos piezelétricos são arranjados para que sejam submetidos a uma carga na forma de massa em uma mola pré-tensionada, onde todo este conjunto é montado assentado em uma base, sendo que o sistema massa-mola fica preso no topo e protegido por um invólucro resistente. A figura abaixo ilustra um acelerômetro do tipo compressão. Mola Massa Cristal piezelétrico Conector Sensor de aceleração, tipo compressão. A forma que o transdutor é fixado no ponto de medição altera sua freqüência de ressonância e conseqüentemente o alcance de freqüência. Uma prática conceituada é ter o limite superior da faixa de freqüência de interesse da medição a 1/3 da faixa de freqüência a qual tem como limite superior de ressonância do transdutor. Um acelerômetro piezelétrico, por exemplo, pode ter sua freqüência de ressonância em torno de 32 Khz, obtida na calibração, na qual a superfície de montagem é completamente plana e lisa. Quando o acelerômetro é montado e rosqueado por um parafuso prisioneiro, fixo na carcaça da máquina, há pouca alteração da freqüência de ressonância no caso citado: 31 Khz, sendo este método o mais recomendado para execução de medição para alcance para até – 10 Khz. Onde os pontos de medição permanentes em máquinas estão para ser estabelecidos, e não é desejado furar e fazer rosca de fixação, pode ser utilizado prisioneiro colado, usando cola dura, tipo epóxi ou cianoacrilato. Outras colas macias reduzem consideravelmente a faixa de freqüência do acelerômetro. O posicionamento do acelerômetro piezelétrico com imã permanente, altera a freqüência de ressonância para aproximadamente 7,5 Khz, conseqüentemente com este modo de fixação, não se recomenda medições acima de 2,5 Khz. O transdutor transforma um sinal de vibração mecânica em um sinal elétrico que é transmitido ao instrumento de medição, através do cabo que liga o transdutor ao instrumento. O cabo para uso com acelerômetro não deve ficar tracionado ou flexionado, para evitar ruído triboelétrico (eletrização por atrito). Não há problema com o cabo arrumado linearmente e bem apoiado. Pontos de medição: 14 Os pontos de medições para se realizar a coleta nos equipamentos são diretamente nos mancais, pois este é o local onde se concentra toda a força de desequilíbrio causadora das vibrações. A recomendação básica para um equipamento horizontal é que sejam feitas medições na radial horizontal, radial vertical e na axial. No caso de bombas instaladas verticalmente deve-se adotar coleta radialmente em cada mancal deslocando-se 90° um ponto do outro. Para enumerar os pontos do equipamento é importante seguir o fluxo de energia através do sistema, partindo da unidade acionadora para a unidade acionada. 4 1 Motor 2 3 5 6 redutor 7 8 9 Bomba 10 4 3 1V 5 6 7 8 Instalação de discos magnéticos, garantia de repetibilidade das medições. GUIA DE ORIENTAÇÃO DE CAUSA DA VIBRAÇÃO: CAUSA DA VIBRAÇÃO FREQÜÊNCIA PLANO DOMINANTE Desbalanceamento 1 x RPM Radial * Desbalanceamento estático: 0 Correlação de fase ** Par desbalanceado: 180 Desbalanceamento dinâmico: 0 a 180 ** A correlação de fase dada é a diferença de fase aproximada medida nos dois mancais de sustentação do conjunto rotor, estando os dois transdutores na mesma direção, por exemplo, radial horizontal. * Rotores em balanço apresentam também vibração axial significativa. Um par desbalanceado também provoca vibração axial. Eixo empenado ou desalinhamento angular 1 x, 2 x RPM * Axial 15 * A componente 2 x RPM pode ser esperada dependendo da magnitude do problema e da rigidez do sistema. Axial: 180 ** Correlação de fase Radial: 0 ** Transdutores colocados axialmente em cada mancal, podem estar posicionados em direções opostas, apresentando correlação de fase medida de 0 para uma correlação verdadeira de 180. A leitura de fase é influenciada pela forma de fixação axial do eixo do rotor em seus mancais, se comportando conforme descrito acima, onde os dois mancais suportam carga axial, fugindo da correlação de fase citada quando apenas um dos mancais suporta carga axial, ficando o outro mancal livre para dilatação. Desalinhamento paralelo Correlação de fase 1 x, 2 x RPM * Radial Radial: 180 Axial: 180 * Falta de rigidez mecânica 1 x, 2 x, 3 x, 4 x RPM etc..., Radial também 0,5 x, 1,5 x RPM, etc... * * Harmônicas superiores de 1 x RPM estarão presentes (grau de modulação 1). Se a falta de rigidez é agravada passamos a ter também inter-harmônicas de 1 x RPM isto é 0,5 x, 1,5 x RPM, etc (grau de modulação 2). Se a falta de rigidez se torna extrema/crítica passamos a ter também 0,33 x RPM, 0,66 x RPM, etc (grau de modulação 3). Correia de transmissão defeituosa 1 x, 2 x, 3 x, 4 x RPM da correia Radial Com auxílio de lâmpada estroboscópica, é possível localizar visualmente a correia defeituosa, posicionando-a na freqüência previamente calculada. Nc = . D. n Lc Nc = rotação da correia. (RPM) Lc = comprimento nominal da correia. (m) D = diâmetro de uma das polias. (m) N = rotação da polia de diâmetro D. (RPM) Massa com movimento Radial 1 x, 2 x, 4 x Freqüência do curso * alternativo Os níveis de vibração medidos geralmente diminuem com o aumento do número de ordem, para um elemento alternativo somente. * A ordem das harmônicas superiores depende do número de cilindros da máquina, composição angular entre eles e ciclo de carga dos cilindros (um tempo, dois tempos, etc). Turbilhonamento ou chicote do filme de óleo em mancais de deslizamento. Whirl & Whip. 0,43 a 0,48 x RPM Radial Pode ocorrer em equipamentos de alta rotação com mancais de deslizamento, tipo turbinas. Normalmente é um problema de projeto, difícil de ocorrer, mas pode acontecer ou algum desajuste do sistema de óleo principalmente de vazão ou ainda por variação na temperatura ou viscosidade do óleo. A primeira freqüência natural de conjuntos rotores deste tipo se localizam normalmente nesta fixa de freqüência (0,43 a 0,48 x RPM) podendo agravar a vibração por sobreposição de causas, um conjunto rotor de turbina submetido a impactos de vapor (devido recirculação inadequada de vapor entre os estágios do rotor) pode excitar o primeiro modo natural de vibração e provocar o problema citado. Esta faixa de freqüência pode ser confundida com componentes de ½ x RPM induzindo o analista a um diagnóstico incorreto. Folga em mancais de deslizamento 1 x, 2 x, 3 x, 4 x RPM etc..., ½ x RPM, 1/3 x RPM Radial 16 Observado na rotação, temperatura, condição nominal de carga de operação do equipamento. Pode ser combinado com a falta de rigidez mecânica interna ou externa aos mancais. Tende a ½ x RPM, 1/3 x RPM, quando as folgas tendem à condição extrema/crítica. Engrenamento defeituoso Z x RPM e Harmônicos Radial e axial Z = número de dentes da engrenagem. Bandas laterais em torno da freqüência de engrenamento (Z x RPM) indicam modulação de freqüência, para a freqüência correspondente ao espaçamento das bandas laterais. Por exemplo, uma freqüência de engrenamento fundamental em 75 Hz, com bandas laterais espaçadas à esquerda e à direita por 3 Hz, neste caso é a freqüência de rotação do pinhão, mostra-se como um problema de excentricidade do eixo do pinhão e deficiência de contato no engrenamento. 75 Hz 75 Hz 75 Hz 75 Hz 75 Hz Bandas laterais de 3 Hz 1x eng 2x eng 3x eng 4x eng Z1 = 25 dentes n1 = 180 RPM Z2 = 125 dentes n2 = 36 RPM f 2 = 0,6 Hz 2 f e = 75 Hz f 1 = 3 Hz fe = Z1 . n1 1 f e = 25 . 180 60 fe = 75 Hz. Um desalinhamento entre eixos de um par engrenado pode provocar harmônicos múltiplos da freqüência do eixo desalinhado, mostrando um pico na freqüência de engrenamento, e bandas laterais em torno da segunda harmônica de engrenamento, espaçadas na freqüência do eixo desalinhado. 2x engrenamento Harmônicos de 10 Hz (eixo acionamento) 1x engrenamento (191 Hz) Bandas laterais de 10 Hz Neste exemplo temos harmônicos de 10 Hz (eixo de entrada de um redutor), um pico na freqüência de engrenamento (191 Hz), bandas laterais de 10 Hz em torno de 2x engrenamento. 17 Rolamento danificado Freqüências Fundamentais * Freqüências Induzidas ** Radial e Axial * Os rolamentos são compostos de elementos como pista externa, pista interna, elementos girantes e gaiola. O início de defeito em um destes elementos apresenta uma vibração de freqüência fundamental. A dificuldade de diagnosticar através da procura de vibração nestas freqüências (por exemplo, medindo em velocidade mm/s), é que esses componentes são de baixas amplitudes, ficando obscurecidas por outras vibrações predominantes. Instrumentos que possibilitam aplicação da Técnica de Envelope conseguem auxiliar o usuário na identificação dessas freqüências fundamentais. f = freqüência fundamental (Hz) fr = freqüência relativa entre pista externa e pista interna (Hz) Dp= diâmetro primitivo (mm) D = diâmetro da esfera ou rolo (mm) n = número de esferas ou rolos = ângulo de contato Defeito na pista externa: f = n . fr.(1 - D . cos ) [Hz] 2 Dp Defeito na pista interna: f = n . fr.(1 + D . cos ) [Hz] 2 Dp Defeito na esfera ou rolo: f = Dp . fr [ 1 - ( D . cos ) ] [Hz] D Dp 2 Defeito na gaiola: f = 1 . fr. ( 1 - D . cos ) [Hz] 2 Dp Nestas equações é assumido um movimento de giro puro, sendo que na realidade ocorre algum tipo de escorregamento tornando os resultados aproximados. Harmônicas superiores das freqüências fundamentais normalmente estão presentes. Softwares existentes no mercado possuem um banco de dados bastante completo e podem calcular estas freqüências rapidamente, dependendo apenas do modelo do rolamento utilizado e da freqüência relativa entre as pistas interna e externa do rolamento de interesse. ** As vibrações de rolamentos provocam ressonância induzida na carcaça do rolamento e estrutura do equipamento, normalmente na faixa de 1000 Hz a 20.000 Hz. A freqüência natural é excitada por impactos 2 originados no local da falha do rolamento. A comparação de espectros medindo em aceleração (m/s ) ou (g’s) na faixa de 1 kHz a 20 kHz permite boa avaliação da evolução do estado do rolamento. A principal técnica utilizada na detecção de problemas em rolamentos é a técnica de envelope de aceleração, inclusive para a condição de aplicação em rotações baixas e baixíssimas. Medições simples de velocidade (mm/s) não são normalmente eficazes na emissão de diagnósticos. 18 Histerese e ressonância Rotação crítica do eixo, Freqüência natural da estrutura Radial Consiste na vibração excitada na passagem pela rotação crítica do eixo, conjunto rotor ou pela freqüência natural da estrutura. Ocorre em equipamentos cuja rotação de operação está acima da rotação crítica ou freqüência natural. Em estruturas, um exemplo comum é a vibração momentânea provocada quando um esmeril do tipo pedestal instalado em oficinas é acionado ou desligado. Correções podem ser feitas alterando a rigidez da parte excitada, eixo, conjunto rotor ou estrutura. Normalmente é um problema de projeto ou de alteração deste. Pode ocorrer influência entre equipamentos que operam próximos em uma mesma freqüência, provocando flutuação na vibração. As soluções podem ser as de eliminar as fontes de vibração de cada equipamento, mudando a localização preferencial da rotação de operação e ou com amortecimento da vibração através de isoladores. Perturbação hidráulica ou aerodinâmica N de pás x RPM Radial e axial Ocorre na freqüência de passagem de lâminas, pás ou hélices, do conjunto rotor propulsor. Verificar a rigidez das lâminas, pás ou hélices, e ou a influência de turbulência do fluído sobre o conjunto rotor. Em Torres de Resfriamento pode-se ter inclinação das pás com desvios de ângulos, causando turbulência no fluxo de ar. Em bombas de múltiplo estágio devem-se montar os rotores defasados de forma a reduzir a energia do bombeamento em uma determinada freqüência (n pás x rpm). Alguma obstrução física pontual indevida e dentro do equipamento, que obstrua a passagem do fluido bombeado, também provoca vibrações na freqüência de passagem das pás. Válvulas de controle de fluxo na saída do equipamento, quando com alguma restrição de funcionamento também podem provocar o mesmo sintoma. Vibração em motores elétricos de indução Excentricidade estática 2 x Freqüência da rede e componentes para: W x [n.Rs.(1-s) / K1] Radial W = freqüência da rede [Hz] N = número inteiro qualquer Rs = número de ranhuras do rotor S = escorregamento unitário = número de pares de pólos K1 = zero ou n par (2, 4, 6, 8, ...) Pode resultar de alinhamento interno deficiente, rolamento desgastado, ou de aquecimento local do estator. Vibração mais intensa com o motor superaquecido. Aquecimento local do estator pode ser causado por Iâminas em curto. Fragilidade ou afrouxamento do suporte do estator. Desbalanceamento de fase, 2 x Freqüência da rede Radial resistência ou bobina. Lâminas do estator em curto ou enrolamento. Referido como "ferro solto". Difícil diferenciar entre este grupo usando somente análise de vibração, recomendado fazer análise de espectro de corrente elétrica inclusive com recurso de envelope. A vibração estará presente com ou sem carga. 2 x Freqüência da rede e Lâminas soltas do estator componentes espaçados por Radial 2 x freqüência da rede em torno de 1 KHz. ** Pode ter amplitude alta, mas normalmente não é destrutiva. Os componentes de alta freqüência podem ser similares aos de excentricidade estática. 1 x RPM com 2 x freqüência de 19 escorregamento em bandas laterais e componentes de: Radial W x [((n.Rs Ke) x (1-s) / ) K1] Ke = grau de excentricidade: zero para excentricidade estática e um valor baixo de número inteiro para excentricidade dinâmica. Pode resultar de rotor curvo, rotor danificado ou de um aquecimento local do rotor. Vibração mais intensa com motor superaquecido. Aquecimento local do rotor pode ser causado por lâminas em curto ou barra(s) do rotor interrompida(s) ou trincada(s). Barra de rotor rompida ou trincada. 1 x RPM com 2 x freqüência de Barra de rotor solta. Lâminas de escorregamento em bandas rotor em curto. Junta do anel final laterais e componentes similares Radial deficiente. àqueles dados anteriormente para excentricidade dinâmica As bandas laterais de escorregamento podem ser de nível baixo medidas diretamente em velocidade (mm/s). Recomendado medir com espectro de corrente elétrica através de alicate de corrente, aplicar técnica de análise de envelope sobre o espectro de corrente. Excentricidade dinâmica 3.9 Domínio sobre funcionamento do equipamento e comportamento dinâmico. A importância sobre o domínio de como funciona o equipamento e o seu comportamento dinâmico, é essencial para quem se propõe a emitir um diagnóstico eficaz com base em técnicas preditivas. Temos observado um comportamento negligente sobre este aspecto na estratégia utilizada para compor equipes de técnicos e engenheiros dedicados a esta atividade, seja por prestadores de serviço, seja por composição de equipe própria ou mista. Para entender melhor esta importância, vamos descrever um equipamento do tipo redutor planetário e suas peculiaridades. O acionamento de equipamentos rotativos com transmissão planetária apresenta como vantagem principal à compactação dimensional, se comparada com uma transmissão convencional de mesma capacidade. Aplicada normalmente como função redutora de velocidade, pode, no entanto também ser utilizada como função multiplicadora de velocidade. Sua construção se constitui basicamente de uma engrenagem central, algumas engrenagens satélites (normalmente três engrenagens dispostas a 120°), um dispositivo para união das engrenagens satélite aqui denominado de gaiola, e uma engrenagem circular com dentes internos. Ver figura 1. A cada conjunto de engrenagem central, satélite, circular e gaiola, dá-se o nome de estágio de transmissão. Na figura 1 temos uma transmissão de simples estágio. Existem várias formas construtivas em aplicação, de múltiplos estágios, múltiplos estágios misto com transmissão convencional, simples estágio com satélite duplo, duplo estágio combinado, excêntrico, etc. Do ponto de vista de análise de vibração é importante conhecer a forma construtiva interna, para determinação das freqüências fundamentais envolvidas. 20 Existem três possibilidades de alterar as freqüências fundamentais de uma forma construtiva: pela fixação da engrenagem circular (rotação zero: fica estacionária), pela fixação da engrenagem central ou da gaiola que une as engrenagens satélites. Outro ponto relevante para análise de vibração em rolamentos, é quanto a freqüência relativa a considerar no cálculo de freqüências fundamentais esperadas de falha em componentes internos de um rolamento. Em aplicações convencionais basta saber o número do rolamento e a rotação do eixo em que está montado, isto porque a rotação tem o mesmo valor da freqüência relativa, uma vez que uma das pistas do rolamento fica estacionária. No caso de rolamentos de transmissões planetárias existem três possibilidades: freqüência relativa igual a rotação do eixo (uma das pistas do rolamento fica estacionária), freqüência relativa calculada com a diferença de rotação entre a pista externa e a pista interna (pista externa girando no mesmo sentido da pista interna), e freqüência relativa calculada com a soma de rotação entre pista externa e interna (pista externa girando em sentido contrário ao da pista interna). Veja ainda outras formas construtivas possíveis: 21 Freqüências fundamentais de vibração e giro em transmissões planetárias: Convenção para simples estágio Engrenagem Central Engrenagem Satélite Engrenagem circular Gaiola n= quantidade de satélites Parte Estacionária Gaiola Gaiola Gaiola Gaiola Engrenagem central Engrenagem central Número de Dentes Z1 Z2 Z3 - Rotação Freqüências Fundamentais Esperadas Tipo de Falha Falha de engrenamento Falha localizada em engrenagem central Falha localizada em engrenagem satélite Falha localizada em engrenagem circular Falha de engrenamento Falha localizada na engrenagem central N1 N2 N3 N4 Cálculo de Freqüência N1 . Z1 n . N1 2 . N2 n . N3 N4 . Z1 n . N4 Engrenagem central Falha localizada na engrenagem satélite 2 . Z1 Z2 Engrenagem central Falha localizada na engrenagem circular n . Z1 . N4 Z3 N4 . Z3 Engrenagem circular Falha de engrenamento . N4 Engrenagem circular Falha localizada na engrenagem central n . Z3 Z1 Engrenagem circular Falha localizada na engrenagem satélite 2 . Z3 . N4 Z2 N . N4 . . N4 Engrenagem circular Falha localizada na engrenagem circular Relações de Transmissão Parte Estacionária Relação de Velocidade Relação de Dentes Gaiola N1/N2 - Z1/Z2 Gaiola N1/N3 - Z3/Z1 Engrenagem Central N2/N3 Z3/(Z3-Z1) Engrenagem Central N3/N4 (Z3+Z1)/Z3 Engrenagem Circular N1/N2 - (Z1-Z3)/Z1 Engrenagem Circular N1/N4 (Z3+Z1)/Z1 Portanto, sem o conhecimento de como funciona o equipamento e seu comportamento dinâmico, dificilmente teremos sucesso na assertividade dos diagnósticos. Aqui tratamos de um caso de transmissão planetária, mas muitos outros equipamentos os quais necessitam do acompanhamento e análise de vibrações exigem 22 de nós esse conhecimento. Sobre isso, experimente perguntar aos profissionais próximos a você, “por que o motor elétrico vira”? Você provavelmente vai se surpreender com a enorme quantia de respostas imprecisas e que demonstram a falta de domínio sobre “como funciona o equipamento”, mas paradoxalmente, todos em geral se sentem capacitados para diagnosticar sobre defeitos e falhas em motores elétricos. 3.10 Chegou a hora de emitir diagnósticos: análise de espectros. Casos práticos para análise. 3.10.1 O equipamento Ring Flaiker - RF140-148, é um triturador de cavaco de madeira, acionado por um motor elétrico de 4 pólos, transmissão com redução de velocidade por correias, o conjunto rotor do triturador fica em balanço sendo sustentado por dois mancais em um eixo que gira a 795 rpm. Apresentou vibração elevada da ordem de 9,67 mm/s RMS localizada na freqüência de 13,25 Hz no mancal do eixo do rotor do triturador, lado da polia movida, direção radial vertical. A vibração axial neste mancal não era tão relevante, bem como a vibração no mancal deste mesmo eixo próximo ao rotor do triturador. Não foram percebidas vibra2 ções elevadas em aceleração (m/s ) nos mancais do eixo do rotor do triturador. As vibrações fundamentais em velocidade (mm/s - RMS) do motor elétrico não eram relevantes, bem como as medições em aceleração não se mostraram preocupantes nos mancais do motor. Qual o diagnóstico da causa da vibração para este caso? 3.10.2 Um ventilador de tiragem de um forno apresentou vibração elevada no mancal lado acoplamento do conjunto rotor, da ordem de 32,48 mm/s RMS como nível global de vibração, direção radial horizontal, conforme espectro abaixo. O ventilador é acionado por um motor elétrico de 6 pólos e a transmissão é direta por acoplamento. Nos demais espectros não há sinais relevantes em aceleração nem em envelope de aceleração que indique início de falha em qualquer dos rolamentos. Qual o diagnóstico da causa da vibração para este caso? 23 3.10.3 Um ventilador apresentou evolução significativa nos níveis de vibração, com variação para maior de cerca de 800%, no mancal Lado Acoplamento, direção radial horizontal, chegando ao nivel global de 10,40 g Pk a Pk medindo no parâmetro de aceleração, e ao nivel global de 3,80 g Pk a Pk medindo no parâmetro envelope de aceleração (filtro de 1Khz a 10Khz), conforme espectro demodulado abaixo. As vibrações fundamentais de 1x, 2x, 3x, RPM em velocidade mm/s RMS estão normais. Qual o diagnóstico da causa da vibração para este caso? 3.10.3 Um equipamento soprador do tipo lóbulo, é acionado por correia com aumento de rotação do eixo do lóbulo em relação ao eixo do motor. O motor é de 4 pólos, a polia motora tem diâmetro de 360 mm, a polia movida solidária ao eixo do lóbulo tem diâmetro de 240 mm, a correia é modelo 5V 1120 (comprimento da correia de 2.845 mm). O mancal do soprador lado da polia movida apresenta o espectro de vibração abaixo, com nível global de 6,34 mm/s RMS na direção radial horizontal, com os componentes mostrados no espectro. Não há sinais de vibração significativa medida sob os parâmetros de aceleração ou envelope de aceleração relativa aos rolamentos, seja do motor ou do soprador. Qual o diagnóstico da causa da vibração para este caso? 3.10.4 Um soprador conforme foto abaixo sofreu avaria severa em um de seus mancais. O soprador é acionado por um motor de 4 pólos, 150 CV, equipado com inversor de freqüência para controle da vazão, sendo a rotação máxima do conjunto rotor do soprador de 2.750 RPM. 24 Houve um acréscimo relevante da vibração nos mancais do soprador, chegando a 33,63 mm/s RMS o nível global de vibração, limitando inclusive a carga no soprador por redução da velocidade possível de operação. O espectro com os componentes de vibração se encontra abaixo. Qual o diagnóstico da causa da vibração para este caso? 3.10.5 Um turbo compressor centrífugo opera em torno de 150 Hz como freqüência nominal de giro. O conjunto rotor do compressor é dotado de transdutores relativos para medição e controle contínuo do posicionamento do eixo em relação a cada mancal onde o mesmo gira. Foi solicitado aos profissionais analistas de vibração que fizessem um ensaio para determinar se o conjunto rotor opera ou não acima da rotação crítica, pois esta era uma dúvida que incomodava os engenheiros de manutenção da planta. O ensaio realizado está registrado no gráfico abaixo e foi feito através de medições das vibrações elevando a rotação desde zero até a rotação nominal de operação. O sinal foi tomado de um dos transdutores relativos, com valores microns Pk a Pk. Que informações importantes estão contidas no ensaio registrado? 25 3.10.6 Para o redutor de 3 eixos da figura abaixo, sendo a rotação do eixo de entrada de 1.191 RPM, calcule: * as rotações dos eixos intermediários 2 e 3, bem como a rotação do eixo de saída 4; * as freqüências de engrenamento presentes no redutor; * para cada par engrenado, desenhe um espectro de vibração com defeito em uma das engrenagens e um outro espectro com defeito nas duas engrenagens. o N1 = rotação 1 eixo = 1191 RPM o N2 = rotação 2 eixo o N3 = rotação 3 eixo o N4 = rotação 4 eixo Z1 = 28 dentes Z3 = 20 dentes Z5 = 19 dentes Z2 = 44 dentes Z4 = 63 dentes Z6 = 75 dentes Espaço para respostas e desenhos: 26 Espaço para respostas e desenhos: 27 3.11 Casos práticos. Apresentamos outros casos práticos para discussão das técnicas e soluções aplicadas, como referência: 3.11.1 Um equipamento de grande porte para bombeamento de esgoto em Estação de Tratamento de Esgoto apresentava problemas de falhas por quebras constantes tanto no sistema do eixo propulsor próximo ao acoplamento principal da transmissão, quanto no corpo tubular que protege e sustenta o eixo propulsor, também na região superior na flange de fixação do tubo. Um estudo do tipo Árvore de Falhas foi elaborado, ver figura abaixo, enquanto ensaios e análises de vibração foram realizados. A técnica que mais contribuiu para a solução neste caso foi a de “run up & Coast Down”, ou seja, o registro das amplitudes, freqüências e fases das vibrações, durante a partida e durante a parada do equipamento. Pode-se perceber que a amplitude da vibração durante o ciclo de partida era cerca de 6 (seis) vezes a amplitude da vibração em regime de operação, esta condição se agrava quando ocorre desgaste do rotor de propulsão e também quando parte do material sólido bombeado se aderia ao rotor, uma condição que ocorre com freqüência neste tipo de equipamento. O registro da “fase” durante estes ensaios foi também esclarecedor, no sentido de comprovar que estava ocorrendo a passagem pela primeira freqüência crítica do conjunto eixo propulsor, uma vez que havia inversão de cerca de 180 no valor do ângulo de fase, e não uma coincidência de amplitudes em mesma freqüência do equipamento ensaiado com outro equipamento externo. Um estudo por elementos finitos foi realizado para localizar a freqüência crítica do conjunto eixo propulsor, confirmando a localização da crítica abaixo da freqüência nominal de giro operacional. Foi desenhada uma solução para mudança da freqüência crítica de primeira ordem, mas esta solução não apresentava viabilidade econômica, além de não atender ao prazo necessário para obter a normalização do equipamento. No caso então, foi reduzido o tempo de rampa para partida do equipamento tendo o cuidado de verificar as amperagens de partida no motor, de modo a minimizar a excitação da crítica. Esta solução se mostrou a mais viável e foi aplicada com sucesso. 28 29 3.11.2 Uma bomba de óleo acionada pelo eixo de saída de um redutor apresentou vibração elevada. Esta bomba tem a função de lubrificar os mancais e as engrenagens do redutor, a bomba é do tipo deslocamento positivo bombeando o fluido através de um par de engrenagens. Por ser instalada em balanço e flangeada na carcaça do redutor, este tipo de bomba acaba amplificando eventuais vibrações de origem do redutor, de modo que nem sempre chama a atenção do analista para eventual problema na própria bomba. Com análise por técnicas de multiparâmetro foi possível detectar que o problema era devido a folga em um dos mancais 2 da bomba, utilizando medições em velocidade mm/s RMS, envelope de aceleração m/s Pk a Pk, espectro de 2 aceleração em função do tempo m/s Pk a Pk. Foi feita a manutenção solicitada e resolvido o problema. 3.11.3 Um turbo gerador novo de 36 Mw apresentou vibração elevada já na partida, nos mancais da turbina, medido nos transdutores relativos radiais instalados no equipamento. A vibração se apresentava na faixa de turbilhonamento do filme de óleo (0,43 a 0,48 x RPM), como sub harmônica da rotação da turbina. O componente sub harmônico tinha amplitude até maior que a componente 1xRPM da turbina e representava 22% do valor global da vibração, medido através dos transdutores relativos em microns Pk a Pk. Embora tenha sido detectado logo de início esta anormalidade, os estudos junto ao fabricante e ao cliente não estavam sendo esclarecedores sobre uma causa definitiva, por se tratar de um equipamento com extração de vapor (tomada de saída de vapor entre os discos da turbina, para alimentar o processo quando necessário), várias possibilidades estavam sendo analisadas. Neste período ocorreram danos em um dos discos da turbina, obrigando a uma parada de emergência do equipamento. Em seqüência foram realizadas análises de órbita utilizando como sinal os transdutores relativos instalados no equipamento. Notou-se a órbita irregular, coerente com os espectros com predominância da sub harmônica. Não se encontravam anomalias no circuito de óleo e no projeto dos mancais. O formato da sub harmônica e a órbita correspondente, conduziram à suspeita da freqüência natural do conjunto rotor da turbina estar sendo excitado por impactos de vapor, sobre os discos de cada estágio da turbina. 30 Em conjunto com o fabricante o assunto foi estudado com foco nesta possibilidade. Chegou-se a conclusão de que poderia haver alguma dificuldade de fluxo de vapor na região dos “tip seals” (selos instalados entre uma câmara e outra de vapor, com objetivo de aumentar o ganho de potência em cerca de 2% por reduzir a perda de vapor na passagem periférica de vapor entre as câmaras), esta dificuldade poderia ocasionar turbulência e conseqüente impactos nos discos do conjunto rotor, excitando o mesmo. Assim foram retirados os “tip seals” como experiência, durante a parada geral entre uma safra e outra. Quando o equipamento retornou em operação na condição sem os “tip seals”, a vibração de origem sub-harmônica desapareceu e o equipamento entrou em normalidade quanto a vibração. 3.11.4 Em uma empresa automobilística, o fornecimento de ar comprimido para o setor de pintura é de importância vital. Nesta montadora o controle preditivo de vários compressores era feito regularmente sob conceito de multiparâmetro. O sistema de controle de manutenção preventiva disparou a necessidade de reforma geral em dois compressores do tipo ZR. Embora esta reforma tivesse um custo bastante elevado, o orçamento estava aprovado devido a importância dos compressores para a linha de pintura. Consultados os técnicos de inspeção preditiva, os mesmos se posicionaram que em um compressor havia a necessidade de intervenção apenas no primeiro estágio de compressão e em outro compressor, havia a necessidade de intervenção em uma das engrenagens de transmissão multiplicadora de velocidade. As duas necessidades tinham prazo para 6 (seis) meses a um ano, nada de imediato. Além disso, o custo destas duas intervenções era da ordem de 10% do total previsto no orçamento para a reforma geral dos dois compressores citados. Impasse criado venceu a conduta sugerida pela inspeção preditiva. A estratégia de controle preditivo sob conceito de multiparâmetro gerou a confiança técnica em que se baseou a tomada de decisão: controle de parâmetros de processo, termografia aplicada à parte mecânica, análise magnética de motores por espectro de corrente elétrica, controle de vibração por componente e alarmes específicos, aplicação de vários filtros de envelope, análise no tempo em Pk a Pk real para falhas localizadas e em estágio inicial, etc. 31 Espectro de corrente elétrica, acima senóide normal, abaixo senóide deformada. Termografia aplicada à parte mecânica. Controle de vibração por componente. 32 Controle de vibração por componente. Vários filtros de envelope para controle específico. Domínio sobre a expectativa de vibração de desempenho dinâmico de cada componente. 33 3.11.5 Um setor de prensa de uma empresa de celulose e papel, apresentava problema de qualidade no produto, localizado em uma região de uma das prensas de papel. A parte de prensas de uma máquina de papel é composta por vários rolos, cilindros e feltros. Temos os rolos superiores e inferiores por meio dos quais passa o papel para ser prensado de uma forma contínua, junto com o papel também passa o feltro entre os rolos, o feltro é o elemento que vai absorver a água que está sendo retirada do papel através da prensagem. Os cilindros são elementos girantes utilizados para a passagem do papel ao longo da máquina. Na entrada das prensas existe um rolo chamado de rolo sucção, que através de vácuo interno aspira de uma forma macro a água contida no papel em formação antes de entrar nas prensas. Já haviam sido trocados alguns rolos de prensas e feltros sem solucionar o problema. Na composição deste tipo de equipamento, tudo é múltiplo de tudo em termos de freqüência de giro de cada parte, o que dificulta muito para o analista saber de qual parte da máquina pertence um determinado componente de vibração. Foi utilizada a técnica de amostragem síncrona identificando que a fonte principal de vibração e causadora de defeito no papel, era proveniente do rolo sucção, que se apresentava com facetamento. Substituído o rolo o defeito cessou. Vista típica das prensas em uma máquina de papel. Amostragem síncrona: alto número de médias para espectro em função do tempo com “trigger” externo. Utilizado transdutor relativo posicionado no Nip da prensa, aliado a um sensor fotoelétrico. 3.12 Instrumentos, softwares e acessórios para o monitoramento preditivo, 34 “on line e off line”. A monitoração “on line” consiste na instalação de transdutores fixos, relativos e ou absolutos, sensores de rotação e fase também fixos onde necessário, transdutores de pressão fixos em sistemas de condução de produtos bombeados na forma fluida (onde for importante controlar a pulsação de pressão por influenciar a formatação do produto). Dos transdutores e sensores os sinais caminham até as caixas de controle, normalmente preparadas para múltiplos de 4 canais até 32 canais ou mais. Daí os sinais podem caminhar por cabos ou no sistema “wireless” até a central onde está instalado o software gerenciador, e ou para sistema Web. A parametrização do software disponibiliza controle das condições admissíveis, emitindo alarmes ou sinais de decisão para os sistemas controladores dos equipamentos. A monitoração “off line” consiste na utilização de instrumentos portáteis que se deslocam até os pontos de medição selecionados para interesse do controle preditivo. Uma ampla gama de acessórios pode agregar valor à qualidade da monitoração: fone de ouvido como estetoscópio eletrônico, alicate amperímetro, transdutores para alta freqüência, transdutores para baixa e baixíssima freqüência, lâmpada estroboscópica, transdutor e cabo para alta temperatura, martelo para “bump test”, cabo longo para acesso em coleta com dois canais ou balanceamento de campo, sensor fotoelétrico para trigger e ou balanceamento, transdutor relativo, transdutor de pressão, etc. 35 Câmera termográfica inspeção elétrica. Câmera termográfica inspeção mecânica. Boroscópio para Inspeção interna em equipamentos. Inspeção acústica vazamento gás ou ar comprimido. Instrumentos e recursos para controle da saúde, contaminação e desgaste de lubrificantes. Megohmetro para inspeção de resistência ôhmica em motores elétricos. Analisador portátil específico para grandezas elétricas. Coletor de vibração com alicate amperímetro para inspeção de motores e geradores elétricos. Analisador portátil específico para inspeção de válvula no campo automática e semi automática. Gestão à vista “touch screen” controle da condição equipamentos. Pocket com código de barras para: inspeção de manutenção, inspeção operacional, execução de lubrificação. 3.13 Conceito de multiparâmetro aplicado ao controle da condição dinâmica de 36 equipamentos rotativos. Os equipamentos em geral apresentam uma ampla gama de possibilidade de defeitos. Um sistema preditivo ineficaz utiliza uma pizza pobre de técnicas, para diagnosticar sobre todos as causas da rica pizza de defeitos. Um sistema preditivo eficaz utiliza o conceito de multiparâmetro, onde se aplica a técnica adequada para identificar cada tipo de defeito. Isso faz uma grande diferença entre: acompanhar a morte do seu equipamento ou cuidar da saúde dele! Pizza de defeitos: Pizza pobre de técnicas: utiliza poucas técnicas de análise e pretende diagnosticar sobre todos os defeitos! Utiliza técnica adequada para identificar cada defeito. Trabalha para bloquear a falha no nascimento do defeito. Trabalha para predizer quando a falha ocorrerá. 3.14 Técnicas de monitoramento: análise de envelope, ensaio estático de ressonância, ensaio dinâmico de ressonância, análise de ordem, média no tempo com trigger externo, análise de órbita, análise transiente, análise de espectro de corrente elétrica, análise de envelope da corrente elétrica, análise de pulsação de pressão em fluidos, análise de baixa e baixíssima freqüência em rotativos, etc. Já vimos aqui neste trabalho muitas destas técnicas aplicadas, mas vamos ilustrar alguns pontos mais. Análise de envelope: esta técnica é aplicada para realçar problemas relevantes, mas que normalmente não têm energia para aparecerem nos espectros de vibração, como componentes individuais de amplitude significativa. Esta característica é típica de problemas como em impactos gerados por componentes de rolamentos, barras rompidas em motores elétricos, componentes com defeitos que excitam freqüências naturais nos equipamentos, folgas em mancais com de eixos de transmissão, etc. Os defeitos primários como em desbalanceamento, desalinhamento, engrenamento, empenamento, etc., que aparecem com muita energia em amplitude nos espectros de vibração, formam ondas chamadas de “portadoras”, as que predominam e definem o formato principal da onda vibratória. E os defeitos de baixa amplitude que se submetem à onda portadora formam o que se chama de ondas “modulantes”, ou seja, atrapalham as portadoras na exata 37 freqüência característica própria. Quando estão presente portadora e modulante em uma onda vibratória, esta tem a configuração de uma onda “AM” Amplitude Modulada. A extração da freqüência do defeito modulante se dá conforme a ilustração abaixo: Análise de Ordem: em uma onda vibratória originada por defeitos em equipamentos quase sempre estão presentes o componente fundamental (1x a freqüência do defeito) e alguns harmônicos superiores (2x, 3x, 4x, 5x,...). Em muitos casos pode ser interessante acompanhar isoladamente, como determinado componente do defeito se comporta em termos de amplitude, quando se varia a freqüência de giro do equipamento. Plotar as amplitudes em função da freqüência de giro de um determinado componente, seja ele fundamental, harmônico ou sub harmônico, dá-se o nome de Análise de Ordem “n”. Para ilustrar, citamos o caso de um moinho de minério, onde ocorria uma vibração elevadíssima em 21x a freqüência de giro do pinhão de acionamento, sendo que o pinhão tinha 22 dentes. Era de se esperar alguma vibração devido ao engrenamento localizada em 22x e não em 21x como vinha ocorrendo. Algumas empresas especializadas passaram por este caso sem entender o fenômeno. Ao se fazer análise de ordem do componente 21x e também do componente 22x ao longo da partida do equipamento, pode-se entender como o pico em 21x se forma. No caso havia uma freqüência natural do conjunto eixo do pinhão localizada muito próxima da freqüência de engrenamento. O pico em 22x crescia ao passar por 21x e estacionava em 22x com amplitude de 1,00 mm/s RMS, neste momento, o componente 22x era a portadora no espectro, no entanto pela proximidade excitava a freqüência natural que crescia até 30,00 mm/s RMS em 21x assumindo o espectro agora como onda portadora e tornando o componente 22x insignificante dada a amplitude alta em 21x. Ou seja, este moinho não pode ter problema de engrenamento enquanto não for modificado o pinhão e sua freqüência natural, enquanto isso, foram tomadas algumas ações que minimizaram o problema de engrenamento e a excitação conseqüente. Este ensaio também não deixa de ser um ensaio dinâmico de ressonância. Muito legal não é? Análise de Órbita: turbo máquinas são em geral equipamentos de alta freqüência de giro, alta potência transmitida e folgas mínimas envolvidas no conjunto rotor girante, seja entre eixo e mancais de deslizamento ou entre o conjunto rotor e partes da carcaça. Portanto, o controle da estabilidade geométrica do conjunto rotor é imprescindível para uma operação segurança e confiável desses equipamentos. Para tanto, são instalados transdutores relativos nos mancais de deslizamento, nas direções radial e axial, para monitorar o posicionamento do conjunto rotor dentro de valores admissíveis. Para a direção radial, a instalação de dois transdutores relativos a o 90 entre si, permite registrar o movimento orbital do eixo dentro do mancal. Para a figura que se forma no registro deste movimento dá-se o nome de 38 “órbita”. O desenho ou formato que se obtém no registro de cada órbita é esclarecedor quanto ao tipo de o Instalação de dois transdutores a 90 . defeito ou falha que possa estar ocorrendo. Outro gráfico importante que pode ser extraído nesta forma de medição, é o registro do caminho que o ponto médio do centro do eixo faz desde a sua partida até a estabilidade com carga. Já a medição na direção axial, tem interesse apenas para controle da folga ou passeio máximo axial permitido para o conjunto rotor. Folgas mínimas envolvidas. Aceitável. Mostra uma revolução no rotor com as ondas função do tempo à direita e a órbita à esquerda. Pré carga moderada. Sub síncrona + atrito. Pré carga severa. 39 Análise de baixa e baixíssima freqüência: aqui ainda reside um forte paradigma da comunidade técnica, onde muitos insistem em dizer que “não se pega” problema de vibração em baixa e baixíssima freqüência, não só analistas comentam isso como também líderes de algumas empresas especializadas no assunto. Vamos tratar aqui de baixíssima freqüência, considerada abaixo de 10 rpm e os casos de baixa rotação são análogos e menos críticos. O primeiro aspecto a orientar é com relação à sensibilidade do transdutor absoluto a ser utilizado. Os instrumentos, via de regra, são fornecidos com um acelerômetro de sensibilidade 100 mv/g, no entanto, para este caso é necessário utilizar um acelerômetro de pelo menos 500 mv/g, indicado para medições em baixas freqüências. Utilizar a técnica correta de monitoração com acelerômetro errado, não se captam os sinais adequadamente e por conseqüência afetam negativamente as análises. O segundo aspecto a orientar é a forma de se fazer a parametrização da medição ou fazer o “setup” no software para este tipo de medição, abaixo segue exemplo de cálculo dos parâmetros para monitorar um equipamento em 6,5 rpm e um outro caso de rolamento em 1,32 rpm. O terceiro aspecto a orientar é o cuidado em selecionar os filtros de envelope para a classe mínima possível como, por exemplo, de 5 a 100 Hz. O quarto aspecto a orientar é que as medições e análises mais eficazes se encontram no domínio do tempo e não no domínio da freqüência como está acostumada a maioria dos analistas. Normalmente, ninguém gosta de correr o cursor sobre um espectro em função do tempo para descobrir a freqüência entre os picos de maior amplitude. O tempo de coleta para este tipo de medição é bem mais demorado que o normal, mas há que se ter paciência se queremos dar cobertura para estes equipamentos. A amostragem é singela, sem fazer média devido ao elevado tempo de coleta. O espectro que tem se mostrado mais esclarecedor para baixíssimas freqüências de giro é o espectro de envelope no tempo (não em função da freqüência como comumente utilizado), valor de Pk a Pk. Configuração do Envelope: Calculando o “range” no domínio do tempo: Freqüência: 6,5 rpm: 0,1083 Hz F=1/t 0,1083 Hz = 1 / t t = 1 / 0,1083 tempo = 9,23 segundos Portanto para se perceber a presença de 1 ciclo é necessário um tempo de exposição de 9,23 segundos, porém precisamos pelo menos de 3 ciclos (aparecer pelo menos uns 2 ou 3 picos nesta freqüência), desta forma multiplicamos este tempo por 3 e em seguida calculamos o range adequado. 9,23 s x 3 ciclos = 27,69 s (arredondar para 28 s para enxergar os 3 ciclos completos) r= l/t r = 1600 linhas / 27,69 s r = 57,78 (arredondar para 58 ou o mais próximo que o software permite). range = 58 Hz r = range (fundo de escala a ajustar) l = número de linhas do espectro t = Tempo (s) Caso prático: Realizou-se um estudo das vibrações de um mancal com rolamento que gira com freqüência de 1,32 rpm (0,022 Hz), sendo o motor de acionamento WEG tipo 132S, o redutor principal SEW, e a rotação de saída dos redutores secundários: 116,4 RPM (1,94 Hz). Existe no processo um ataque de vapor de ácido aos rolamentos, sendo que os componentes mais prejudicados são os retentores e algumas gaiolas. Outros dados importantes: Rolamentos lado redutor: Rolamento Y Rolmáx 3095/UCR 219. Rolamentos lado oposto ao redutor: Rolamento Y Rolmáx 217-800. Freqüência de defeito para rolamento UCR 219 (mancais lado redutor)*: Pista Interna................................0,13 Hz Pista Externa...............................0,09 Hz Elementos Girantes.....................0,12 Hz Gaiola.........................................0,01 Hz 40 Freqüência de defeito para rolamento UCR 217 (mancais lado oposto)*: Pista Interna...............................0,14 Hz Pista Externa..............................0,10 Hz Elementos Girantes......................0,13 Hz Gaiola.........................................0,01 Hz * Dados obtidos do banco de dados do software de análise normalmente fornecido nos sistemas preditivos, no caso entrando com a freqüência relativa de giro com 1,32 rpm. Espectro de envelope em função do tempo, realce para defeito oriundo de elemento girante ou da pista interna do rolamento UCR 217 lado oposto. Na prática o defeito era de elemento girante. Aplicação semelhante para baixa rpm, espectro de envelope f(Hz) acima e f(t) abaixo. 41 Quanto menor a freqüência o espectro de envelope f(Hz) à esquerda realça bem menos o defeito em gaiola do que o espectro de envelope f(t) à direita. 3.15 Elaboração do banco de dados sob conceito de multiparâmetro. Exemplos de aplicação na formatação do banco para monitoração: 42 3.16 Níveis de alarme sob conceito de multiparâmetro. Referências e práticas. NORMA ISO 10816-3 (substituindo a Norma ISO 2372) Avaliação de máquinas industriais com potência acima de 15 KW e rotação entre 120 rpm e 15000 rpm Classificação por tipo de máquina Grupo 1 - Máquinas grandes acima de 300 KW, máquinas elétricas com altura de eixo H= ou > 315 mm Grupo 2 - Máquinas de tamanho médio 15KW a 300 KW, máquinas elétricas com altura de eixo H de 160 a 315 mm Grupo 3 - Bombas com rotor multi-estágio e com acionador separado (centrifugo, fluxo misto e fluxo axial) acima de 15 KW Grupo 4 - Bombas com rotor multi-estágio e com acionador integrado (centrifugo, fluxo misto e fluxo axial) acima de 15 KW Zonas de avaliação Zona A - As vibrações de comissionamento de máquina nova devem estar dentro desta zona Zona B - As vibrações de máquinas dentro desta zona são consideradas aceitáveis por longo tempo Zona C - As vibrações de máquinas dentro desta zona são consideradas insatisfatórias para operação continua de longa duração Zona D - As vibrações de máquinas dentro desta zona são consideradas inaceitáveis 43 44 45 3.17 Indicadores técnicos de controle e resultados, melhores práticas. Exemplos. 46 3.18 Tipos de rotores rígidos e flexíveis. A compreensão da diferenciação entre rotores rígidos e rotores flexíveis auxilia na definição do método de balanceamento a ser utilizado. Rotores rígidos podem ser balanceados em um ou dois planos, enquanto que rotores flexíveis são balanceados no mínimo em três planos. Plano de balanceamento é o local escolhido no rotor para efetuar a correção (adição ou retirada de massa), sendo considerado um plano imaginário perpendicular ao eixo axial do rotor. O conjunto rotor é formado pelo rotor propriamente dito, eixo, componente de transmissão (polia, acoplamento, roda dentada, etc), e pode ter ainda outros componentes funcionais (tambor de freio, volante de inércia, disco com aletas de ventilação, etc). Todo conjunto rotor tem muitas freqüências próprias de vibração, ou freqüências ressonantes. Um conjunto rotor pode ser destruído, se for submetido a uma excitação externa constante de freqüência idêntica à freqüência ressonante do conjunto rotor. No caso de máquinas rotativas, esta freqüência ressonante é conhecida como rotação crítica. As condições de apoio influenciam a localização da rotação de um conjunto rotor. Por exemplo: A B Figura 5 - Rotor em balanço: 1ª critica: 2000 rpm. A B Figura 4 - Rotor entre mancais: 1ª critica: 2700 rpm. Um mesmo conjunto rotor, apresenta localização diferenciada da primeira rotação crítica, somente devido à alteração de seus apoios. Muitos equipamentos são projetados de modo que seus conjuntos rotores tenham rotação de serviço abaixo da primeira rotação crítica. É recomendado que a primeira rotação crítica se situe pelo menos 35% acima da rotação de serviço de um conjunto rotor. Desta forma, teremos um ROTOR RÍGIDO, que não apresenta deflexão significativa de seu eixo suporte, para qualquer rotação abaixo da rotação de serviço. Isto proporciona o confortável benefício de poderem ser balanceados em uma rotação menor que a rotação de serviço, bastando alterar proporcionalmente o “grau de qualidade de balanceamento”. Os ROTORES RÍGIDOS apresentam facilidades para balanceamento, pois no máximo dois planos de correção são necessários. Os ROTORES RÍGIDOS se comportam de modo que, atingindo o desbalanceamento residual admissível desejado, na rotação de balanceamento, o desbalanceamento residual se manterá admissível para qualquer rotação menor ou igual à de serviço. ROTOR RÍGIDO, portanto, é aquele cuja rotação 47 crítica se encontra acima distante pelo menos 35% da rotação de trabalho, aproximadamente, fazendo com que, desta forma, não haja uma deflexão significativa de seu eixo suporte, para qualquer rotação abaixo da rotação de serviço. O desenvolvimento de máquinas cada vez mais velozes elevou a rotação de serviço para acima da primeira rotação crítica dos conjuntos rotores destas máquinas, de modo que para atingir a rotação de serviço, o conjunto rotor passa obrigatoriamente pela primeira rotação crítica. Esta passagem deve ser feita no menor tempo possível, para minimizar os efeitos da vibração observada na freqüência ressonante. Uma vez localizada a rotação de serviço acima da primeira crítica, é necessário verificar a posição da segunda rotação crítica em relação à rotação de serviço. É recomendado que nestas circunstâncias, a rotação de serviço fique pelo menos 35% acima da primeira crítica, e que a segunda crítica esteja pelo menos 35% acima da rotação de serviço. A aplicação destes valores na prática é alterada pelos fabricantes de equipamentos, que garantem ainda assim boa performance. Por exemplo, motores elétricos de rotores rígidos, são projetados para rotação de serviço em 1785 rpm, estando a primeira crítica em torno de 2300 rpm (30% acima). Motores elétricos de rotores flexíveis tem a primeira rotação crítica localizada em 2500 rpm, estando a rotação de serviço em 3585 rpm (43% acima da primeira crítica), e a segunda rotação crítica em 4700 rpm (32% acima da rotação de serviço). Geradores elétricos de grande porte, de rotores flexíveis, com possibilidade de sobre velocidade (distúrbio que provoca aumento da velocidade de serviço em 20% por exemplo) tem a segunda rotação crítica 25% acima do ponto máximo de sobre velocidade, o que dá 50% acima da rotação de serviço (1,2 x 1,25 = 1,5). Ao passar pela primeira rotação crítica, os conjuntos rotores apresentam deformação significativa por flexão de seus eixos e assim permanecem na rotação de serviço. ROTOR FLEXÍVEL é aquele cuja rotação critica se encontra 35%, aproximadamente, abaixo da rotação de trabalho, ou seja, para que o rotor atinja a rotação de trabalho ele passa obrigatoriamente pela 1ª rotação crítica. Esta passagem deverá ser feita no menor tempo possível, para que se possa minimizar os efeitos da vibração observados na freqüência de ressonância. É recomendado também que a 2ª rotação crítica se situe 35 % acima da rotação de trabalho, para que se possa garantir uma boa performance do equipamento. O objetivo do balanceamento de ROTORES FLEXÍVEIS é diminuir tais deformações, de modo que os momentos fletores internos do eixo permaneçam dentro de valores admissíveis. O balanceamento destes rotores é mais complicado e exige no mínimo três planos de correção para o modo V e quatro para modo S. São feitos vários ensaios, em rotações diferentes, sendo na rotação em que o rotor ainda está em sua condição rígida, em rotação maior com o rotor no modo V e se for o caso, em alta rotação com o rotor no modo S. Isto para cada ensaio, para cada massa de teste instalada em cada plano de correção. A forma construtiva deste tipo de rotor facilita a sua aplicação em muitos projetos, porém, do ponto de vista de vibrações, se mostram menos tolerantes à falhas na distribuição de massa. Estas falhas podem ser provocadas devido à desgaste das pás do rotor por abrasão ou corrosão. Outro modo de falha, que chamamos de “induzida”, é quando um rotor em balanço passa a vibrar muito, logo após uma intervenção de manutenção, sendo que anteriormente não vibrava tanto. O que ocorre, é que, se por algum motivo, o rotor foi desmontado de seu cubo, após a nova montagem, na mesma posição anterior em relação ao cubo, ele pode vibrar em operação, pois a falta de pinosguia permitirá uma mudança do centro de massa do rotor em relação ao centro do giro, devido às folgas existentes entre os parafusos de fixação e as furações do corpo do rotor. O balanceamento de rotores em balanço, que possuem comprimento do rotor menor que 1/7 a 1/10 de seu diâmetro, pode ser executado em um único plano, fazendo medições no mancal que é mais influenciado pela massa de teste (normalmente mancal 1). 48 Para rotores de comprimento significativo, a distribuição de massa se distancia da forma em disco, sendo normalmente necessários dois planos de correção para execução de balanceamento. As massas de teste podem ser colocadas conforme a ilustração, e o procedimento é o mesmo do balanceamento em dois planos. O plano 2 se localiza mais distante dos mancais 1 e 2 (y x) , portanto, a massa de teste calculada a ser colocada no plano 2, deve ser reduzida na proporção y/x. 3.19 Balanceamento dinâmico em um plano. Caso prático. 49 Entre plano 1 e 2 vibrações próximas, fases próximas, durante os ensaios de balanceamento os dois mancais reagiram semelhante. Embora tenha sido colocadas massas em dois planos, elas foram de valores próximos na mesma direção e raio, como se tivéssemos dividido uma suposta massa desbalanceadora do plano central do equipamento. Este rotor embora de comprimento relevante em relação ao seu diâmetro, se comportou “pedindo” balanceamento estático. 3.20 Balanceamento dinâmico em dois planos. Caso prático. Um exaustor de tiragem induzida, instalado em uma caldeira, apresentando vibração elevada em 1x rpm, necessitou de balanceamento após intervenção de manutenção. Este rotor tem sucção de gases na lateral, porém não fica em balanço, estando o rotor apoiado em dois mancais de sustentação. Devido esta forma construtiva, o centro de massa do conjunto rotor não coincide com o centro geométrico entre mancais. O rotor foi balanceado em dois planos, no local, na rotação de serviço do ventilador, conforme a seqüência de balanceamento a seguir. O comportamento do rotor durante os ensaios de balanceamento mostra claramente a necessidade de balanceamento em dois planos. 50 Bibliografia: Trabalhos e tecnologia da Engefaz Engenharia Ltda.(Soluções para manutenção preditiva) Artigos da Orbit Magazine, Bently Nevada. Ilustrações da Disgnostic Solutions. Artigos técnicos da Bruel&Kjaer. Ilustração instrumento Baker da SKF web. Ilustração transdutores relativos da Balluff web. Ilustração software accent VB7 da Commtest. Ilustração acelerômetros Hansford (Hansford do Brasil). Ilustração analisador portátil de válvulas Profiler da Softek Engineering. Ilustração instrumentos iOMvib Engefaz Engenharia Ltda (Soluções para gestão manutenção). Ilustração gestão à vista TV touch screen Engefaz Engenharia Ltda (Gestão a Vista) 51

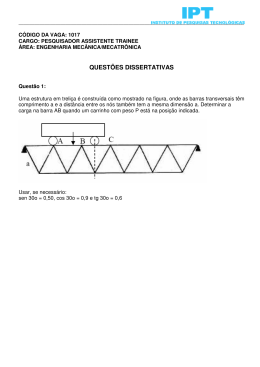

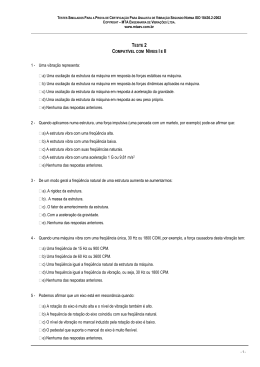

Download