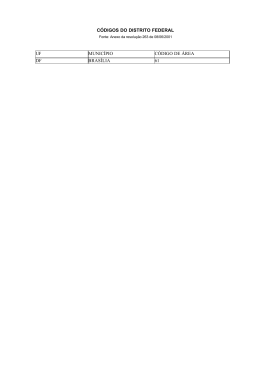

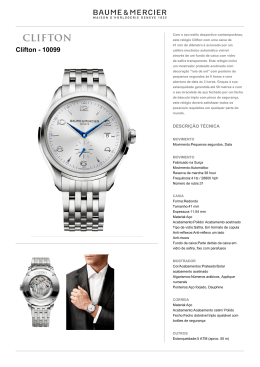

1 UNIVERSIDADE ANHEMBI MORUMBI THOMAS WARKENTIN Implementação do 5S em uma empresa de estamparia como base para melhorias estratégicas SÃO PAULO 2010 ii THOMAS WARKENTIN Implementação do 5S em uma empresa de estamparia como base para melhorias estratégicas Trabalho de Conclusão de Curso apresentado como exigência parcial para a obtenção do título de Graduação do Curso de Engenharia de Produção da Universidade Anhembi Morumbi Orientador: Prof. Dr. José Carlos Jacintho iii THOMAS WARKENTIN Implementação do 5S em uma empresa de estamparia como base para melhorias estratégicas Trabalho de Conclusão de Curso apresentado como exigência parcial para a obtenção do título de Graduação do Curso de Engenharia de Produção da Universidade Anhembi Morumbi Trabalho aprovado em: 06 de dezembro de 2010. Prof. Dr. José Carlos Jacintho Nome do Orientador Prof. Marcos R. Bonfadini Nome do professor da banca Comentários:_________________________________________________________ ____________________________________________________________________ SÃO PAULO ____________________________________________________________________ Fonte arial tamanho 14 2010 ___________________________________________________________________ ___________________________________________________________________ iv AGRADECIMENTOS Agradeço a Deus por me abençoar com a maravilhosa família que tenho e que sempre me apoiou, em especial durante o período de graduação. Agradeço em especial minha noiva, Paula Leme, que é responsável pelos momentos mais felizes que já vivi e pela fonte de inspiração para me tornar sempre uma pessoa melhor. v RESUMO Este estudo de caso busca acompanhar, durante determinado período, o processo de implantação do conceito 5S em uma empresa de estamparia. O trabalho traz as mudanças mais significativas ocorridas na empresa, além de constatar que a introdução desse conceito facilita a implantação de outras melhorias estratégicas. Ao final do estudo são sugeridas ações para complementar e aprimorar o programa. Palavras Chave: housekeeping, 5S, qualidade, melhorias estratégicas. vi ABSTRACT This work aims to follow during certain period of time the implementation of the 5S concept in a stamping company. The work brings the more significant changes that occur in the company, and also find that the introduction of such concept tend to facilitate other strategic improvements. In the end of the study further actions are recommended in order to complement and improve the program. Key Worlds: 5S, housekeeping, quality, strategic improvements vii LISTA DE FIGURAS Figura 1.1: Reação em cadeia a partir da melhoria da qualidade ............................. 01 Figura 5.1: As cadeias de qualidade sobrepostas à cadeia de suprimentos ............. 09 Figura 5.2: A espiral do melhoramento contínuo ....................................................... 10 Figura 5.3: Conjugação dos ciclos de melhoria que compõem o melhoramento contínuo, incluindo-se a inovação ...................................................................... 10 Figura 5.4: Custos da má qualidade em função das zonas de controle de qualidade ........................................................................................................................... 12 Figura 5.5: Esquema representando as interações dos cinco sensos ...................... 16 Figura 6.1: Foto aérea da empresa Technostamp Indústria e Comércio .................. 18 Figura 6.2: Imagem da fachada da Technostamp Indústria e Comércio ................... 19 Figura 6.3: Logotipo da empresa Technostamp Indústria e Comércio ...................... 19 Figura 6.4 Representação dos mercados no faturamento da empresa..................... 20 Figura 6.5 Organograma da empresa Technostamp Indústria e Comércio ............... 21 Figura 6.6: Setor de acabamento antes da implantação do programa 5S, destacando a quantidade da materiais desnecessários ao fundo ......................................... 22 Figura 6.7: Setor de acabamento antes da implantação do programa 5S, destacando a falta de identificação para posicionamento das caixas ................................... 23 viii Figura 6.8: Setor de acabamento antes da implantação do programa 5S, destacando a falta de organização do setor .......................................................................... 23 Figura 6.9: Palestra de apresentação e treinamento do programa 5S. Consultoria contratada e alta direção conduzem a palestra.................................................. 24 Figura 6.10: Palestra de apresentação e treinamento do programa 5S. Colaboradores de todas as áreas revezam-se para participar do treinamento. . 25 Figura 6.11: Quantidade de material descartado após execução do primeiro passo do programa ....................................................................................................... 25 Figura 6.12: Foto do setor de acabamento com as instruções de trabalho que foram dispostas nos postos. ......................................................................................... 26 Figura 6.13: Máquina reformada e suporte desenvolvido ......................................... 26 Figura 6.14: Quadro informativo de limpeza fixado no setor de acabamento ........... 27 Figura 6.15: Estação de limpeza confeccionada para o setor de acabamento ......... 27 Figura 6.16: Posto de trabalho fazendo uso das embalagens padronizadas, conforme instrução de trabalho acessível. ......................................................... 28 Figura 6.17: Decoração instalada no setor de acabamento visando tornar o ambiente de trabalho mais agradável para os funcionários ............................................... 30 Figura 6.18: Análise estatística da qualificação do investimento por grupos ............ 33 Figura 6.19: Análise estatística do perfil dos funcionários do setor ........................... 35 Figura 6.20: Análise estatística da quantidade de treinamentos efetuados por perfil de funcionário do setor ....................................................................................... 35 ix LISTA DE TABELAS Tabela 5.1 – Diferenças entre housekeeping e 5S.................................................... 14 Tabela 6.1 – Qualificação dos investimentos realizados ........................................... 31 Tabela 6.2 – Análise das despesas realizadas para implementação do programa entre novembro/2009 e agosto/2010 ................................................................. 32 x LISTA DE ABREVIATURAS E SIGLAS ABNT Associação Brasileira de Normas Técnicas ISO International Organization for Standardization (Organização Internacional para Normalização) xi SUMÁRIO p. 1 INTRODUÇÃO ................................................................................................... 01 2 OBJETIVOS....................................................................................................... 03 2.1 Objetivo Geral ............................................................................................... 03 2.2 Objetivos Específicos .................................................................................. 03 3 MÉTODO DE TRABALHO ................................................................................ 04 3.1 Plano de Trabalho......................................................................................... 05 3.2 Método de Coleta de Dados ......................................................................... 05 4 JUSTIFICATIVA ................................................................................................ 07 5 REVISÃO BIBLIOGRÁFICA.............................................................................. 08 5.1 Conceito de Qualidade, Qualidade Total e Melhoria Contínua ................. 08 5.2 Conceito do 5S ............................................................................................. 12 5.2.1 5S versus Housekeeping ............................................................................ 14 5.3 Significado de cada “S” ............................................................................... 14 5.4 Cuidados Durante a Implementação ........................................................... 16 6 ESTUDO DE CASO ........................................................................................... 18 6.1 Caracterização da Empresa ......................................................................... 18 6.2 Cronograma de Implantação ....................................................................... 22 6.3 Descrição do Processo de Implantação ..................................................... 24 xii 6.4 Investimento ................................................................................................. 31 6.5 Observações ................................................................................................. 33 7 CONCLUSÕES .................................................................................................. 36 8 RECOMENDAÇÕES.......................................................................................... 38 REFERÊNCIAS BIBLIOGRÁFICAS ......................................................................... 40 ANEXO 1................................................................................................................... 43 ANEXO 2................................................................................................................... 44 ANEXO 3................................................................................................................... 45 ANEXO 4................................................................................................................... 46 ANEXO 5................................................................................................................... 48 1 1. INTRODUÇÃO Durante a Segunda Guerra Mundial, o Japão foi derrotado e sofreu os horrores da bomba atômica. Em 1945 sua estrutura econômica estava defasada e apenas na década de 1960 o país começou a mostrar sinais de recuperação. Um dos problemas mais sérios nessa época era em relação aos produtos de consumo, considerados de pouca qualidade e baratos (qualidade compatível com seu preço). Algumas figuras importante dos Estados Unidos como W. Edward Deming e J. M. Juran tiveram um importante papel ao conscientizar o povo japonês de que o país somente poderia reverter seu patrimônio líquido negativo se recorresse aos conceitos de qualidade nas linhas de produção. “A ajuda dos Estados Unidos ocorreu por ser um dos poucos países em posição privilegiada, pois possuía o único grande sistema produtivo que não havia sido afetado pelos bombardeios ou estava obsoleto” (HARRINGTON, 1988, p.1). Aos poucos o povo japonês assimilou esses conceitos e percebeu que a melhor qualidade trazia redução de custos, melhor produtividade, captação de mercados, manutenção dos negócios e ampliação do mercado de trabalho, em uma espécie de reação em cadeia conforme Figura 1.1. Figura. 1.1 – Reação em cadeia a partir da melhoria da qualidade (Fonte: DEMING, 1990, p.2) Em conjunto com os engenheiros e administradores japoneses, os conceitos americanos de qualidade na produção foram absorvidos e aperfeiçoados. Os gerentes japoneses forneceram oportunidades aos seus empregados para 2 estudarem as técnicas de qualidade americanas durante suas horas de trabalho, mostrando sua adesão e preocupação com esses conceitos. Foram desenvolvidos métodos e ferramentas que visavam eliminar peças defeituosas, objetivando o zero defeito. Hoje, grande parte das ferramentas de qualidade utilizadas são de origem japonesa ou aprimoradas por eles, como o método 5S. A metodologia 5S é uma prática programada que ensina bons hábitos, organização, eliminação de desperdícios/ perdas e conseqüentemente aumento de produtividade. É composta por cinco conceitos simples iniciados na língua japonesa com a letra “S”. Tais conceitos, ao serem traduzidos para o português, significam: Senso de Utilização, Senso de Ordenação, Senso de Limpeza, Senso de Asseio e Senso de Autodisciplina. Na medida em que o desempenho do mercado japonês aumentou, poucas companhias fora do Japão foram capazes de competir efetivamente naquele mercado. Visto o aumento considerável em termos de exigência em qualidade e redução de custos que hoje qualquer mercado exerce nos fabricantes da indústria, uma cultura de organização, limpeza e que permita a melhoria contínua de seus processos pode ser um grande diferencial e permitir a permanência da empresa no mercado. 3 2. OBJETIVOS O presente trabalho pretende abordar vários aspectos da ferramenta japonesa 5S, desde a filosofia e elaboração, até os resultados finais. Através de análise e acompanhamento do processo, pretende-se também propor outras modificações que possam representar um diferencial no mercado. 2.1 Objetivos Gerais Acompanhar e documentar a implantação da ferramenta de qualidade 5S no setor de Acabamento da indústria mecânica Technostamp, localizada em São Paulo. Pretende-se ainda verificar os benefícios que a metodologia trouxe para a empresa, considerando que atualmente tal metodologia é reconhecida e praticada por grande parte das empresas de grande porte que objetivam a qualidade total de seus produtos e processos. 2.2 Objetivos Específicos Constatar as mudanças mais significativas trazidas no processo de implantação do 5S dentro do setor em que foi implantada assim como identificar e destacar as atividades e ações mais relevantes ocorridas no processo de implantação. Pretende-se verificar se as mudanças e conceitos introduzidos com a ferramenta facilitam a introdução de outras melhorias, como a certificação em um sistema de qualidade reconhecido no mercado automotivo. 4 3. MÉTODO DE TRABALHO A metodologia utilizada para realização deste trabalho foi um estudo de caso na empresa de estamparia de metais e materiais não ferrosos Technostamp, que atua no mercado original e de reposição, principalmente nos segmentos automotivo e eletrodoméstico, fornecendo peças como arruelas, terminais, travas, anéis entre outros. O estudo de caso é uma categoria de pesquisa qualitativa que tem como objeto uma unidade que será profundamente analisada. O objeto de estudo pode ser uma entidade, uma instituição, um sistema, ou uma pessoa. O estudo pode buscar o acompanhamento e descrição do objeto de estudo (estudo descritivo), ou interrogar a situação, problematizar o objeto (estudo analítico) e confrontá-la com outras conhecidas e com teorias. Pode ainda gerar, ou ajudar a gerar novas teorias para futura investigação do objeto de estudo (MARTINS,2010). Segundo Robert K. Yin, autor do livro "Estudo de Caso: Planejamento e Métodos": "O estudo de caso é uma forma de se fazer pesquisa social empírica ao investigar-se um fenômeno atual dentro de seu contexto de vida real (...)" (REVISTA DE ADMINISTRAÇÃO, 1991). O estudo de caso baseia-se fortemente no estudo de campo (observação de fatos e fenômenos). Existem alguns métodos para o recolhimento de dados, entre eles a observação participante (acompanhamento, análise e descrição do acontecimento), e a análise de documentos, que consiste em obter cópias dos documentos disponíveis que descrevem o acontecimento e estudá-los, (PROCÓPIO, SILVA, 2005). A estruturação da metodologia descrita a seguir tem como base os princípios da Metodologia da Pesquisa Científica conforme SEVERINO, 2002 p.78). (GIL, 2008 p.137 e 5 3.1 Plano de Trabalho Foram acompanhadas as atividades programadas para implantação da ferramenta 5S na empresa Technostamp durante dez meses, de novembro/2009 a agosto/2010, na freqüência de cinco dias por semana, das 07:00 às 17:00, totalizando 50 horas semanais. Durante esse período doram constantemente monitorados: • O atendimento às datas propostas no cronograma de implantação do 5S; • As despesas com a implantação do programa; • A adequação das atividades desenvolvidas; • A absorção do conceito implementado por parte dos funcionários através de auditorias de acompanhamento. Durante o monitoramento e análise, foram diagnosticados os fatos mais relevantes do processo de introdução da ferramenta. Através do monitoramento citado, atingiu-se os objetivos gerais e específicos do estudo. 3.2 Método de Coleta de Dados Os métodos utilizados para o acompanhamento das atividades e sumarização das observações não constituem formulários específicos ou questionamentos, mas sim ferramentas usuais de gestão de projetos, como cronogramas, relatórios e gráficos indicadores. No caso das auditorias realizadas para verificação da aderência dos funcionários ao programa, os pontos a serem auditados foram obtidos através de clientes da empresa estudada que já fazem uso da ferramenta, e gentilmente cederam suas experiências no intuito de dar suporte à empresa para o sucesso do programa. 6 Apesar de não ter havido questionamento direto, foi possível analisar a aderência observando-se as modificações no comportamento e nos hábitos dos funcionários. Essas modificações são muito visíveis e notáveis quando a implantação da ferramenta 5S é bem sucedida. 7 4 JUSTIFICATIVA As empresas devem compreender que na atual conjuntura do mercado, níveis de exigência cada vez maiores são esperados, e por isso devem estar sempre atualizadas em relação às possíveis melhorias que possam ser feitas em seu processo e em seu sistema de qualidade. Tais melhorias devem ser estrategicamente incorporadas nas empresas na medida em que surge a necessidade, e essas modificações devem ser feitas de forma comprometida, visando a eficácia do programa. As melhorias podem agir muito positivamente na empresa, como na diminuição de tempos de processos, redução de desperdícios de recursos, certificação em normas de qualidade mais desafiadoras, diminuição de refugos, etc. Implementar uma melhoria estratégica, como um novo sistema da qualidade, por exemplo, pode não ser tão simples se o ambiente para tal implementação não esteja “pré-configurado” para um ambiente de contínua melhoria, cooperação, organização, colaboração e limpeza. Com esse objetivo, a adoção do programa 5S, torna-se alinhada a esse propósito, uma vez que promove grandes e importantes mudanças conceituais na empresa, sempre visando o processo de melhoria contínua. O acompanhamento da implantação das melhorias pode ser muito significativo, pois são documentadas todas as etapas do programa, inclusive a etapa final (resultados). É fundamental para a empresa ter documentado os pontos bem sucedidos do programa, e eventuais pontos negativos, visando ações de melhoria do processo. O presente estudo torna-se, portanto, um fator muito válido para o progresso da empresa. 8 5 REVISÃO BIBLIOGRÁFICA Abaixo são apresentadas idéias e conceitos expostos por vários autores da literatura técnica e administrativa em relação aos assuntos abordados no trabalho. 5.1 Conceitos de Qualidade, Qualidade Total e Melhoria Contínua Um produto ou serviço de qualidade é aquele que atende perfeitamente, de forma confiável, acessível, segura e no tempo certo as necessidades do cliente (CAMPOS, 1992, p.2). Visto que o mercado é cada vez mais competitivo, é natural que produtos e serviços sejam cada vez mais exigidos em termos de qualidade. Mas como acompanhar essas exigências, cercado de inúmeros concorrentes, mantendo preços competitivos? A qualidade é algo que precisa ser gerenciado, pois sozinha ela não acontece. Por ser definida como o atendimento aos requisitos do cliente, a qualidade deve além de envolver todas as pessoas que compõe a empresa, ultrapassar os limites de uma única organização e estar presente em toda a cadeia de fornecimento. A falha ao atender as exigências do cliente (seja interno ou externo) em qualquer parte da cadeia de suprimentos (ou cadeia da qualidade) tem efeito multiplicador, uma vez que a falha em uma parte do sistema cria problemas em outras áreas, levando consequentemente a mais falhas (OAKLAND, 1994, p.19). A Figura 5.1 mostra, segundo OAKLAND, a cadeia da qualidade que deve existir e transbordar os limites da organização, atingindo toda a cadeia de suprimentos. 9 Figura 5.1 – As cadeias de qualidade sobrepostas à cadeia de suprimentos. (Fonte: OAKLAND, 1994. p.18) Está errada a empresa que acredita ser suficiente para resolver seus problemas de qualidade, as técnicas tradicionais de controle e o modo como tem sido usadas (OAKLAND, 1994, p.31). O conceito de qualidade total de uma empresa preza o aumento da eficiência e eficácia de todos os setores que compõe a organização e inevitavelmente todos os indivíduos neles presentes. Introduzir o conceito de qualidade total consiste em gerenciar a qualidade através de um planejamento estratégico pela supervisão. Se todos os funcionários devem participar do processo em busca da qualidade total, todos devem ser adequadamente treinados para tal, e compreender que a empresa nunca pode se acomodar em seus conceitos e procedimentos. Todos devem constantemente buscar a melhoria contínua. É intuitivo pensar que a melhoria contínua faz parte do programa de qualidade total, e segundo COLENGHI (2007, p.166), além da melhoria contínua, os seguintes princípios completam o programa de qualidade total: • • • • • • Total satisfação dos clientes; Garantia da qualidade; Gerência participativa; Desenvolvimento humano; Gerência de processos; Constância de propósitos; 10 • Poder na execução; • Comunicação e disseminação de informações; • Busca da perfeição. A Figura 5.2 representa, de forma clássica, o espiral do melhoramento contínuo, que segundo OAKLAND (1994, p.43), envolve cinco etapas: E (Avaliar), P (Planejar), D (Fazer), C (Verificar), A (Aperfeiçoar). Já Figura 5.3 também traz o conceito da melhoria contínua e mostra que um resultado ainda mais eficiente é conseguido quando se revoluciona um conceito através da inovação. Figura 5.2 – A espiral do Melhoramento Contínuo. (Fonte: OAKLAND, 1994. p.43) Figura 5.3 – Conjugação dos Ciclos de Melhoria que compõem o Melhoramento Contínuo, incluindo-se a Inovação. (Fonte: AGUIAR, 2002. p.16) 11 O programa 5S está completamente alinhado aos objetivos e preceitos do programa pela qualidade total, especificamente na melhoria contínua. Kaikaku diz respeito a um choque na cultura da empresa, não se trata de um processo contínuo e rotineiro, mas de um grande salto, um salto inovador. Já Kaizen, que significa "mudança para melhor", refere-se ao melhoramento contínuo, gradual, visando promover organização, limpeza e saúde. O método 5S está diretamente relacionado ao Kaizen. Segundo HARRINGTON (1988, p.18), há dez requisitos fundamentais para a melhoria da qualidade, são eles: 1. Aceitação do cliente como a parte mais importante do processo; 2. O compromisso a longo prazo da gerência de tornar o aperfeiçoamento parte do sistema gerencial; 3. Crença de que existe possibilidade para o aperfeiçoamento; 4. Crença de que prevenir problemas é melhor que remediá-los; 5. Gerenciamento conscientizado, liderança e participação; 6. Desempenho com padrão de erros igual a zero; 7. Participação de individualmente; todos os empregados, tanto em equipes, como 8. Aperfeiçoamento focalizado no processo, não nas pessoas; 9. Crença de que os fornecedores trabalharão com você, se conseguirem entender suas necessidades; 10. Reconhecimento para o sucesso. Pode-se pensar que um controle mais efetivo da qualidade pode onerar custos, cujo retorno não tangível num primeiro momento, fazem com que muitas empresas deixem de considerá-lo. Porém, segundo JURAN (2001, p.17) o 12 investimento na melhoria da qualidade combate desperdícios crônicos na produção, que ao longo do tempo trazem uma significativa redução de custos para a empresa, conforme Figura 5.4. Pode-se observar nessa figura que após um investimento no “melhoramento da qualidade”, uma nova zona de controle é estabelecida. Geralmente, além da diminuição dos custos da má qualidade, o melhoramento da qualidade diminui os custos de produção de forma geral. Figura 5.4: Custos da má qualidade em função das zonas de controle de qualidade. (Fonte: JURAN, 2001. p.17) 5.2 Conceito do 5S O motivo da origem do sistema 5S divide opiniões. Segundo LOURENÇO (1999, p.16), o sistema surgiu com o objetivo de melhorar as condições de trabalho das pessoas. Já em UMEDA (1997, p.1) a razão de seu surgimento foi para a eliminação de desperdícios dos locais de trabalho. Em RIBEIRO (1994, p.15) seu surgimento se dá no núcleo familiar, quando pais ensinavam aos seus filhos princípios educacionais que os acompanhava até a fase adulta. O que é consenso, porém, é que se trata de um sistema ou método de origem japonesa que aprimora o ambiente de trabalho através de cinco regras, e 13 quando corretamente seguidas, tornam o ambiente muito mais limpo, organizado e produtivo, além de construírem a base para qualquer outra melhoria desejada, tantas delas almejadas em um sistema produtivo orientado à qualidade total. O 5S trata de cinco conceitos que, ao serem aplicados, são capazes de gerar grandes transformações. As cinco regras (ou sensos) que compõe o sistema são na realidade cinco palavras em japonês, e que significam respectivamente: • Seiri: Senso de Utilização ou Organização; • Seiton: Senso de Ordenação; • Seisou: Senso de Limpeza; • Seiketsu: Senso de Asseio ou Saúde e Higiene; • Shitsuke: Senso de Disciplina ou Autodisciplina. Apesar das diferentes traduções que os autores apresentam, todos convergem no desdobramento de cada senso. Além disso, o mais importante segundo LOURENÇO (1999, p.17) é desenvolver nas pessoas um senso comum, capaz de distinguir o certo do errado, e só assim se faz possível colher resultados positivos no ambiente de trabalho e na organização de forma geral. É consenso da literatura em geral que a implementação do 5S deve ser feita antes de qualquer outra inovação ou melhoria na empresa. É comum constatar na literatura casos de sucesso na melhoria geral das condições de trabalho ou implementação de sistemas de gestão mais desafiadores após o 5S. A certificação em um sistema de qualidade reconhecido internacionalmente é exemplo de melhoria adquirida após o 5S citado por ZACHARIAS (2008, p.30-33), TERRA (1996, p.84-90) e VANTI (1999, p.333-339), e estão em sintonia com um dos objetivos desse trabalho, que é de verificar se a metodologia 5S facilita a implantação de melhorias estratégicas. 14 5.2.1 5S versus Housekeeping É comum, porém errado, comparar o programa 5S a um simples programa de ordem e limpeza, conhecido por housekeeping. A Tabela 5.1 lista segundo RIBEIRO (2010, p.69) as principais diferenças entre esses programas. Tabela 5.1 – Diferenças entre housekeeping e 5S ! (Fonte: RIBEIRO, 2010) 5.3 Significado de cada “S” O primeiro “S” (Seiri) é conhecido por muitas empresas como o dia “D” ou dia do descarte. Durante sua execução, funcionários se dirigem aos seus postos de trabalho e realizam uma análise crítica de tudo aquilo que está presente naquele ambiente em termos de necessidade. Tudo aquilo que for considerado desnecessário deve ser destinado a outro local apropriado ou descartado de maneira adequada. Para aqueles recursos classificados como necessários, deve-se ordená-los, e para isso o próximo “S” entra em vigor. 15 Seiton (Senso de Ordenação) é o segundo passo do programa e importante para a organização e funcionalidade do ambiente. Devem-se agrupar os materiais de acordo com a facilidade e frequência de acesso a cada um, ou seja, se determinado material é muito utilizado, deve permanecer em local de fácil acesso, enquanto o material pouco utilizado pode ser guardado em outro local. Identificações padronizadas e formas de organização intuitivas já começam a proporcionar ao setor, um ambiente mais agradável e produtivo. Eliminar a sujeira atacando suas fontes. O terceiro senso do 5S, Seisou (senso de limpeza), reconhece essa etapa como uma oportunidade de reconhecimento e inspeção do ambiente. Após devidamente organizado, as pessoas devem adquirir o hábito de manter o ambiente sempre limpo e em ótimo estado de conservação. O grande objetivo é despertar nas pessoas o senso de como realizar seu de trabalho de forma limpa e organizada, afinal, o que não fica sujo nem desorganizado, não precisa ser posteriormente limpo ou arrumado. Humanizar o ambiente promovendo a saúde de quem o compõe. O quarto “S” (Seiketsu) é aquele onde se conserva a higiene, tomando todos os cuidados para que as três etapas anteriores não retrocedam. Neste momento devem ser observados esforços para se evitar acidentes de trabalho e tornar o ambiente agradável, inclusive nas interações interpessoais. Por fim, o quinto senso, Shitsuke (Autodisciplina), é aquele em que se consolidam todos os sensos anteriores e constrói-se a melhoria contínua na forma de agir e sentir. É um sinal de respeito, ao seguir rigorosamente tudo aquilo que foi estabelecido anteriormente. A Figura 5.5 ilustra de forma esquemática a interação dos cinco sensos do programa 5S. 16 Figura 5.5: Esquema representando as interações dos cinco sensos. (Fonte: O autor) A figura acima reforça que o programa é contínuo, ou seja, mesmo após a introdução do quinto senso, sempre se deve analisar o ambiente e forma de trabalho revisitando os conceitos dos quatros sensos anteriores. 5.4 Cuidados durante a implementação É possível observar em PATTEN (2008, p.10-13) que muitas empresas têm interpretado de forma errônea o 5S e subestimado a ferramenta, acreditando se tratar apenas de “limpar o chão da fábrica” e não de uma nova forma como se pensa no ambiente de trabalho, além de promover uma base para todas as demais melhorias pretendidas. O programa 5S, além de promover a mudança no ambiente, promove uma verdadeira revolução no modo de pensar e agir, dessa forma, é possível manter as modificações realizadas se o programa tiver êxito na implantação e manutenção. 17 Na mesma idéia CHAPMAN (2005, p.34-37) cita empresas que utilizam apenas alguns dos conceitos do 5S e de forma totalmente inapropriada, vendendo ainda a idéia que possuem o sistema implantado: “Eles limpam e organizam somente antes de receberem visitas ou durante a limpeza anual. Eles nunca percebem os benefícios diários do 5S: menor tempo gasto com procura de materiais, diminuição de movimentos dos operadores, menor gasto de tempo, menor risco de acidentes, fluxo melhorado, menos erros e melhor utilização do espaço”. Cuidados à parte, uma implementação bem feita é nitidamente notada. Quando os sensos são rigorosamente seguidos pela organização, as pessoas envolvidas tendem a querer introduzir seus conceitos em suas próprias vidas. Segundo CASTRO (2004, p.46-48) o 5S deveria ser programa nacional. Para o autor, a extrapolação do conceito do 5S para a comunidade, promoveria uma cultura forte, capaz de superar dificuldades e evoluir para a obtenção de melhorias surpreendentes. 18 6 ESTUDO DE CASO Para dar suporte a implantação do 5S, a empresa pesquisada contratou uma consultoria especializada, que prestou serviços desde novembro de 2009 e continuava até agosto de 2010 (prazo final do acompanhamento do estudo de caso). Até o mês de maio de 2010 o consultor visitava e acompanhava os trabalhos uma vez por semana. Após essa data, a frequência diminuiu para uma vez ao mês. 6.1 Caracterização da empresa A Technostamp Indústria e Comércio LTDA localiza-se na Rua Dr. Rubens Gomes Bueno, 660 - São Paulo - SP, 04730-000 (Figura 6.1). As Figuras 6.2 e 6.3 mostram respectivamente a fachada da empresa e seu logotipo. A empresa surgiu a partir da cisão de uma sociedade fundada em 1966, em São Paulo, que fabricava arruelas para o mercado de revenda e algumas peças especiais para a indústria. A partir de dezembro de 1994, já com essa razão social, especializou-se na fabricação de arruelas (lisas, onduladas, abauladas, cônicas e dentadas) e outras peças congêneres de estampagem leve especiais, visando atender às exigências cada vez maiores da indústria em geral. Figura 6.1: Foto aérea da empresa Technostamp Indústria e Comércio. (Fonte: Google Maps, 2010 – Adaptado) 19 Figura 6.2 - Imagem da fachada da Technostamp Indústria e Comércio. (Fonte: Google, 2010) Figura 6.3 - Logotipo da empresa Technostamp Indústria e Comércio. (Fonte: TECHNOSTAMP, 2010) Em julho de 2000, a empresa certificou-se pela norma ABNT NBR ISO 9001 e continua aperfeiçoando e melhorando continuamente os processos produtivos de produtos já fabricados, paralelamente ao desenvolvimento de novos produtos para atender cada vez melhor aos clientes e conquistar continuamente novos parceiros comerciais. Atualmente os principais mercados atendidos pela Technostamp são os mercados de autopeças, eletrodomésticos, parafusos entre outros, conforme Figura 6.4. Analisando a participação do mercado automotivo no faturamento da empresa, que é um dos mais exigentes mercados em termos de qualidade, percebe- 20 se o alinhamento da empresa em investir no programa 5S e outras melhorias estratégicas posteriormente. Figura 6.4 – Representação dos mercados no faturamento da empresa. (Fonte: TECHNOSTAMP, 2010) A empresa conta atualmente com 20 funcionários diretos e dois prestadores de serviço exclusivos. Seu faturamento médio anual é de aproximadamente R$6.000.000 dos quais 5% são reservados anualmente para novos investimentos, como a compra de novas máquinas e equipamentos, investimentos em funcionários e melhorias na planta. Com uma área útil de 1.000 m2 a Technostamp possui capacidade instalada para produção de 200 milhões de peças por ano, período no qual geralmente são emitidas 2.000 ordens de produção. A participação societária da empresa é divida por três membros, da seguinte forma: 1° Sócio (49% de quotas); 2º Sócio (33% de quotas); 21 3° Sócio (18% de quotas). Apenas o 1º sócio (Diretor Geral) atua efetivamente na empresa, sendo o mesmo o responsável pela administração. A empresa, de capital fechado, é dividida em sete setores, sendo eles: • Administração; • Comercial (Vendas/ Compras); • Qualidade; • Produção; • Acabamento; • Ferramentaria; • PCP (Planejamento e Controle da Produção) / Expedição. A Figura 6.5 ilustra o organograma da Technostamp. Figura 6.5 - Organograma da empresa Technostamp Indústria e Comércio. (Fonte: TECHNOSTAMP, 2010) 22 6.2 Cronograma de Implantação Até agosto de 2010 a empresa estudada já havia implantado por completo a ferramenta em um dos sete setores que a compõe, o setor de acabamento. Esse setor é aquele onde são executadas operações que fazem o uso de fluidos desengraxantes, óleos diversos, granalhas e farelos de secagem. O fluxo de produção de uma peça qualquer pode ser observado no fluxograma geral de processo (Anexo 1), que destaca as atividades realizadas no setor de acabamento. O setor de acabamento sempre foi caracterizado como aquele com pior aspecto de limpeza e organização. As Figuras 6.6, 6.7 e 6.8 abaixo ilustram o setor antes do programa 5S. Figura 6.6 – Setor de acabamento antes da implantação do programa 5S, destacando a quantidade de materiais desnecessários ao fundo. (Fonte: TECHNOSTAMP, 2006) 23 Figura 6.7 – Setor de acabamento antes da implantação do programa 5S, destacando a falta de identificação para posicionamento das caixas. (Fonte: TECHNOSTAMP, 2006) Figura 6.8 – Setor de acabamento antes da implantação do programa 5S, destacando a falta de organização do setor. (Fonte: TECHNOSTAMP, 2006) Justamente por ser caracterizado como o setor de pior aspecto, o mesmo foi escolhido pela alta direção como piloto no programa. Haverá posterior desdobramento nos setores seguintes, conforme cronograma de implantação (Anexo 2). Nota-se, através das fotos do setor de acabamento, além do mau aspecto em termos de organização e limpeza, a falta de padrões. As fotos 6.6, 6.7 e 6.8 destacam a falta de padronização é visível tanto no manejo dos materiais (visto a variedade de posições que os operadores realizam para executar a mesma atividade), como nas embalagens de circulação interna (visto a variedade de tipos, tamanhos e formas dos recipientes que armazenam os materiais). 24 6.3 Descrição do processo de implantação Como citado, em novembro de 2009, após pesquisar diversas empresas de consultoria, a Technostamp selecionou uma delas para auxiliar na condução do trabalho de conscientização dos funcionários e implantação do 5S. Antes de qualquer outra ação, decidiu-se organizar uma palestra de conscientização e treinamento dos funcionários, onde a alta direção e a empresa contratada expuseram o motivo, os objetivos e a forma proposta para implantar o programa. Na mesma ocasião, logo após terem sido instruídos e informados sobre o novo programa que entraria em vigor, todos os colaboradores foram convidados a dirigirem-se para seu local de trabalho, analisar criticamente e separar tudo aquilo que estava presente em seu setor como útil ou não útil. O dia 05 de dezembro de 2009 ficou conhecido como o dia “D” e o dia do início do programa 5S. Ao fazerem a análise critica dos objetos presentes nos locais de trabalho, todo o material inadequado foi descartado ou dado um destino mais adequado. Esse foi o primeiro passo do programa 5S, ou seja, foi o primeiro “S” (Seiri). As Figuras 6.9 e 6.10 mostram os funcionários sendo conscientizados e treinados sobre os conceitos do programa. A Figura 6.11, mostra a quantidade de material que foi descartado após o primeiro S (Seiri) ter sido aplicado. Figura 6.9 – Palestra de apresentação e treinamento do programa 5S. Consultoria contratada e alta direção conduzem a palestra. (Fonte: TECHNOSTAMP, 2009) 25 Figura 6.10 – Palestra de apresentação e treinamento do programa 5S. Colaboradores de todas as áreas revezam-se para participar do treinamento. (Fonte: TECHNOSTAMP, 2009) Figura 6.11 – Quantidade de material descartado após execução do primeiro passo do programa (Fonte: TECHNOSTAMP, 2009) Por ter sido escolhido como piloto para implantação do programa, o setor de acabamento teve suas primeiras atividades realizadas em Janeiro de 2010. O trabalho iniciou-se com o mapeamento das atividades realizadas naquele setor. Depois de levantadas, um grupo multidisciplinar (incluindo operadores e chefes) foi formado para se definir qual a forma mais eficiente para a realização daquelas atividades, economizando tempo, de forma limpa e minimizando os desperdícios. Esses métodos de trabalho foram documentados em forma de instruções de trabalho, e afixados em cada posto de operação, tornando-se o padrão para realização das atividades. Tomou-se um cuidado especial na elaboração das instruções de trabalho para não ultrapassarem uma página por instrução, possuir linguagem 26 simples e objetiva, e recorrer a recursos gráficos (fotos e figuras) para auxiliar na compreensão da mensagem ( Figura 6.12). Figura 6.12 – Foto do setor de acabamento com as instruções de trabalho que foram dispostas nos postos. (Fonte: TECHNOSTAMP, 2010) Ao mesmo tempo em que as instruções de fabricação nos postos foram implementadas, foram providenciadas a pintura das máquinas do setor e a confecção de suportes de caixas em alturas e formatos padronizados, visando melhorar a ergonomia e criar um padrão visual (cor e tipo) para as máquinas e acessórios do setor. A Figura 6.13 mostra uma das máquinas com seu respectivo suporte, após essa etapa. Figura 6.13 – Máquina reformada e suporte desenvolvido. (Fonte: TECHNOSTAMP, 2010) 27 Apesar das instruções de trabalho terem sido escritas com o objetivo de padronizar um trabalho limpo e organizado, uma limpeza periódica para eliminar resíduos de óleo e pó que se acumulam naturalmente nas máquinas e no próprio setor, fazia-se necessária. Pensando nisso, o grupo multidisciplinar elaborou um grande quadro que foi afixado em um local à vista de todos os postos de trabalho, que define com que periodicidade e quais os tipos de limpeza devem ocorrer. Como ferramenta para permitir uma limpeza rápida e eficiente, foi elaborada e confeccionada uma chamada “estação de limpeza”. Trata-se de um acessório, que concentra de forma organizada todos os materiais necessários para efetuar as limpezas destacadas pelo quadro informativo. As Figuras 6.14 e 6.15 ilustram respectivamente o quadro informativo de limpeza e a estação de limpeza. Figura 6.14 – Quadro informativo de limpeza fixado no setor de acabamento. (Fonte: TECHNOSTAMP, 2010) Figura 6.15 – Estação de limpeza confeccionada para o setor de acabamento. (Fonte: TECHNOSTAMP, 2010) 28 Um dos sérios problemas do setor antes do início do programa era a falta de padrão de embalagens. Para sanar esse problema, foram compradas caixas de tamanhos e cores adequados, e criada uma instrução de trabalho (também afixada em todos os postos operacionais) que orientava quando e como deveria ser usada cada uma das opções de embalagens. A Figura 6.16 ilustra um posto de trabalho fazendo uso das embalagens de movimentação padronizadas. Figura 6.16 – Posto de trabalho fazendo uso das embalagens padronizadas, conforme instrução de trabalho acessível. (Fonte: TECHNOSTAMP, 2010) Aproveitou-se a boa aderência dos funcionários em relação à obediência das instruções de trabalho e criou-se um cronograma de manutenções preventivas a serem realizadas pelo próprio operador da máquina. Para elaboração desse cronograma, a mesma equipe multidisciplinar recorreu ao boletim de manutenções corretivas e ao manual de cada equipamento, sumarizando uma rotina de atividades preventivas que tendem a minimizar significativamente a parada de máquinas por quebras inesperadas. O cronograma de manutenções preventivas (exemplo conforme anexo 3) também foi disponibilizado em conjunto com as instruções de operação do equipamento e uso das embalagens de movimentação interna, formando uma relação de documentos que são constantemente acompanhados e conferidos pelos operadores do setor. 29 É interessante observar que mesmo não tendo sido o objetivo principal da implantação do 5S, outras melhorias, como as manutenções realizadas pelo próprio operador da máquina, começam a surgir de forma espontânea quando as pessoas começam a pensar de forma a melhorar continuamente. Percebe-se que o programa 5S é sentido pelos participantes. Nesse momento do programa, o setor de acabamento já possuía os três primeiros sensos implantados. Primeiro foi feito uma seleção e descarte dos materiais (Seiri), e posteriormente foram organizados as máquinas, equipamentos e dispositivos para que ferramentas constantemente usadas para execução do trabalho estivessem facilmente acessíveis. Foram também padronizadas as caixas de armazenamento e acessórios com cores e tamanhos específicos. Tudo ficou registrado nas instruções disponibilizadas por todo o setor (Seiton). Quando o grupo multifuncional discutiu a maneira de se realizar as tarefas do setor, ficou padronizada a forma mais eficiente e limpa de se trabalhar. Todos perceberam que quando se trabalha de forma limpa e organizada, não se gasta tempo para limpar o que ficou sujo (Seisou). O quarto “S”, que preza pela humanização do ambiente de trabalho, consistiu em promover um ambiente mais agradável para os funcionários e incentivar práticas saudáveis dentro e fora da empresa. Palestras sobre motivação e qualidade de vida foram instituídas através de consultorias especializadas, e o setor ganhou uma nova decoração, conforme Figura 6.17. 30 Figura 6.17 – Decoração instalada no setor de acabamento visando tornar o ambiente de trabalho mais agradável para os funcionários. (Fonte: TECHNOSTAMP, 2010) O quinto e último senso implementado no setor foi a autodisciplina, e tal senso foi construído com o trabalho contínuo e próximo aos funcionários do setor. Através de auditorias semanais, os operadores eram vistoriados em relação a diversos requisitos: se as caixas estavam sendo corretamente utilizadas, existência de material fora do local especificado, se as manutenções preventivas programadas foram seguidas, se a limpeza estava de acordo com as instruções do quadro, interpretação correta das instruções, entre outras. O formulário desenvolvido e utilizado nas auditorias semanais encontra-se em anexo (Anexo 4). O resultado dessas auditorias é semanalmente plotado no indicador de auditorias 5S (Anexo 5) e disponibilizado para toda empresa nos quadros informativos. Apesar de até o momento apenas o setor de acabamento ter tido os cinco sensos implantados, o indicador foi projetado de forma a gerar um comparativo entre os setores e motivar os funcionários a competirem de forma saudável, buscando elevar seu setor em relação aos demais. 31 Sistematicamente, após toda auditoria semanal (realizada pelo consultor contratado, ou pela equipe de qualidade da empresa), todos os integrantes do setor são reunidos e o auditor aponta para o grupo as eventuais nãoconformidades detectadas durante a auditoria. Um plano de ação sempre é aberto para sanar as não-conformidades, sendo que no caso estudado, o reforço de treinamento para os funcionários foi a ação mais aplicada nos planos. 6.4 Investimento Para realização do programa (de novembro de 2009 até agosto de 2010) foram destinados recursos financeiros que podem ser divididos em quatro grupos, conforme Tabela 6.1: Tabela 6.1 – Qualificação dos investimentos realizados " # $ # ' ( % & # # ! (Fonte: RIBEIRO, 2010) As despesas do “Grupo 1” são compostas pela somatória dos valores das notas fiscais de serviço emitidas pela consultoria contratada, de novembro de 2009 até agosto de 2010. As despesas com horas-extras são aquelas em que os funcionários tiveram que comparecer à empresa em um dia não útil, para realização de treinamento e atividades relacionadas ao programa. No “Grupo 3” foram somadas todas as despesas realizadas com serralheria e marcenaria, para padronização de suportes, confecção de armários e prateleiras, além da confecção e compra de caixas e dispositivos de forma geral. Por fim, chamou-se de “despesas com manutenção do prédio” todos os gastos realizados com alvenaria, pintura e 32 reforma de piso e ambientes visando tornar o local mais seguro e permitir melhores condições de organização e sua manutenção. É importante ressaltar que apesar do estudo ter focado o setor de acabamento, por ser até o momento o único a implantar as cinco etapas, os gastos aqui contabilizados representam investimentos que, simultaneamente ao setor de acabamento, ocorreram também nas outras áreas da empresa. A Tabela 6.2 abaixo, relaciona os valores investidos, subdivididos nos grupos acima citados. Tabela 6.2 – Despesas realizadas para implementação do programa entre novembro/2009 e agosto/2010 " ) $ - ' / ( "* '+( ,, %.& " $', ,, 0 "0+ 1, ! ' 0*2 ($ !" (Fonte: O autor) Analisando estatisticamente os valores gastos no período apurado para implantação do programa 5S, constata-se que o maior gasto despendido foi com o serviço de consultoria (63,55% do total gasto), seguidos pelo “Grupo 3”, com 18,86%, manutenção do prédio (13,09%) e por fim, 4,50% com horas-extras. A Figura 6.18 representa graficamente essa distribuição. 33 Figura 6.18 – Análise estatística da qualificação do investimento por grupos (Fonte: O autor) 6.5 Observações Durante o estudo de caso, observou-se que tanto o cronograma geral do programa quanto o cronograma específico tiveram suas datas originais de planejamento postergadas (vide Anexo 2). A explicação para essa alteração se deve ao aumento do volume de produção ao longo do ano de 2010 que fez com que a disponibilidade para treinamentos e ações por parte dos funcionários diminuísse. Na maioria dos setores onde está prevista a mudança de leiaute de máquinas e equipamentos, o que necessita a parada das mesmas e se tornou inviável no período de acompanhamento do estudo. Além disso, também contribuíram para os atrasos as confecções de dispositivos e serviços de alvenaria que demoraram mais que o planejado. Muito interessante é observar que a criação de uma cultura de boas práticas, zelo e melhoria contínua trouxeram à empresa diversas outras melhorias e oportunidades em um período relativamente curto de tempo. Entre as mudanças geradas pelo programa, mas não objetivadas a princípio, pode-se destacar: 34 • Criação de um sistema de manutenções preventivas realizadas pelo operador da máquina/ equipamento; • Criação de um indicador financeiro de refugos por processo de produção; • Adoção de um manual de fornecedores com as exigências e expectativas da empresa; • Elaboração de indicadores de eficiência e eficácia para todos os processos da empresa; • Elaboração de um sistema de sugestões de melhorias que premia o funcionário que tiver idéias aplicáveis e de encontro com a melhoria contínua; • Evolução e amadurecimento de toda documentação relacionada ao sistema de gestão de qualidade. Outra constatação feita durante o acompanhamento da implantação do programa foi a maior dificuldade apresentada pelos funcionários mais antigos em absorver e aderir ao programa. Apesar de ser uma constatação previsível, até o mês de agosto de 2010 os funcionários mais antigos tiveram de ser treinados de duas a três vezes mais que os funcionários mais novos. Foram considerados funcionários mais novos aqueles com cinco anos ou menos de tempo de casa. As Figuras 6.19 e 6.20 mostram estatisticamente esse levantamento. 35 Figura 6.19 – Análise estatística do perfil dos funcionários do setor de acabamento (Fonte: O autor) Figura 6.20 – Análise estatística da quantidade de treinamentos efetuados por perfil de funcionário do setor de acabamento. (Fonte: O autor) Nota-se que metade dos funcionários que trabalham no setor possuem mais de cinco anos de casa, e justamente esses tiveram que ser treinados duas ou três vezes , enquanto aqueles com apenas cinco anos ou menos de casa tiveram um único treinamento. 36 7 CONCLUSÕES Após os nove primeiros meses de programa 5S na empresa estudada, foi possível perceber a força dessa ferramenta no que se refere a transformação do ambiente e principalmente a transformação das pessoas. Foi fundamental a preocupação da alta direção na disponibilização de recursos e acompanhamento do cronograma, assim como na participação ativa, dialogando com os funcionários e principalmente dando o exemplo. Nesse sentido, pode-se citar o local de trabalho do diretor geral e do gerente geral da empresa que foi transformado e mantido em um ambiente limpo e com demarcações de posicionamento dos objetos do escritório sobre a mesa. Dessa forma os funcionários que entravam naquele ambiente percebiam a extensão do programa e grau de comprometimento da alta direção. Apesar de ainda não ter completado a implantação dos cinco sensos nos demais setores da empresa, foi possível perceber em todos os colaboradores um esforço para execução de seu trabalho de forma mais limpa e organizada, pensando sempre em formas de se melhorar continuamente. A partir do setor de acabamento, piloto do programa e local anteriormente com mal aspecto dentro da empresa, todos perceberam que a mudança no ambiente a na forma de trabalho são perfeitamente possíveis e positivas, pois além de tornar o ambiente mais agradável, facilita a limpeza, reduz o tempo de procura por dispositivos e ferramentas, diminui a movimentação, melhora a ergonomia, facilita a identificação e posicionamento de objetos, reduz esforços, reduz o desperdício, entre outras vantagens. Pode-se considerar bem sucedida a implantação do programa, quando se percebe que uma cultura de trabalho foi estabelecida, e não apenas limpou-se e padronizou-se o ambiente de trabalho. Conclui-se que daqui por diante, qualquer melhoria estratégica, seja a certificação em um sistema de gestão da qualidade mais rígido, seja a certificação em outros sistemas de gestão (ambiental, 37 de segurança do trabalho) ou a implementação de qualquer outra ferramenta que almeje um sistema de manufatura orientado à qualidade total, passa a ter seus esforços de implantação significativamente reduzidos, facilitando esse processo. 38 8 RECOMENDAÇÕES Recomenda-se à empresa estudada, a continuidade e desdobramento do programa nos setores restantes que a compõe. Apesar de não ter sido feito no setor de acabamento, é interessante a realização de cronoanálise nos tempos de processos antes e depois da implementação do 5S. A análise dos indicadores de refugo antes e após a introdução do 5S forma em conjunto com a cronoanálise, uma importante ferramenta para quantificar as melhorias trazidas pelo programa, e pode-se comparar com os investimentos realizados, a fim de projetar seu retorno. É claro que além desses aspectos mensuráveis, existem uma série de outros fatores intangíveis, mas que contribuem muito para a empresa, como a melhoria nas relações interpessoais, melhores condições de trabalho e aumento da motivação dos funcionários. Uma vez que o ambiente para implementação de outras melhorias estratégicas encontra-se, a partir desse programa, melhor configurado para tal, sugere-se que um novo programa de melhoria seja iniciado. Tendo em vista que a empresa possui grande participação no mercado automotivo, a certificação na norma ABNT NBR ISO TS16949 torna-se uma interessante opção para esta empresa. Essa norma, conhecida como norma para fornecimento à montadoras de veículos, é aquela que sumariza exigências específicas das montadoras de forma a complementar a norma ABNT NBR ISO 9001 com seus requisitos. Atualmente já se fala na evolução do programa 5S. Trata-se do programa 10S. Além dos cinco sensos contemplados no programa 5S, o programa 10S traz outros cinco: 1. Senso de Determinação e União (Shikari Yaro); 2. Senso de Treinamento (Shido); 39 3. Senso de Economia e Combate aos Desperdícios (Setsuyaku); 4. Senso dos Princípios Morais e Éticos (Shisei Rinri); 5. Senso de Responsabilidade Social (Sekinin Shakai). Após ter concluído o processo de implantação dos cinco sensos nos setores restantes, sugere-se que a empresa verifique a aplicabilidade e possibilidade de acrescentar os novos sensos trazidos pelo programa 10S. 40 REFERÊNCIAS BIBLIOGRÁFICAS ABNT NBR ISO 9001, Sistemas de Gestão da Qualidade – Requisitos. Associação Brasileira de Normas Técnicas, 2008. 28p. ABNT NBR ISO TS16949, Sistemas de gestão da qualidade - Requisitos particulares para aplicação da ABNT NBR ISO 9001:2000 para organizações de produção automotiva e peças de reposição pertinentes. Associação Brasileira de Normas Técnicas, 2004. 43p. AGUIAR, S., Integração das Ferramentas da Qualidade ao PDCA e ao Seis Sigma. Belo Horizonte: EDG, 2002. 229p. CAMPOS, V. F., Controle da Qualidade Total (No Estilo Japonês). Belo Horizonte: UFMG, 1992. 220p. CASTRO, O. E., Por que tornar o 5S um programa nacional? Falando de Qualidade: Gestão, Processos e Meio Ambiente, São Paulo, abr. 2004. Metodologia, p.46-48 CHAPMAN, Christopher D. Casa limpa com o lean 5S. Banas Qualidade: Gestão, Processos e Meio Ambiente, São Paulo, ago. 2005. Produção Enxuta, p. 34-37. COLENGHI, V. M., O&M e Qualidade Total: Uma Integração Perfeita. Uberaba: Ed. V. M. Colenghi, 2007. 274p. DEMING, E. W.. Qualidade: A Revolução da Administração, Rio da Janeiro: Editora Marques Saraiva, 1990. 367p.. FREIRE, J., Segunda Guerra Mundial – Fanatismo ou Escárnio Político? Disponível em http://www.1945.webs.com - Acesso em 26 de abril de 2010. 41 GIL, A. C. Como Elaborar Projetos de Pesquisa. São Paulo: Editora Atlas, 2008. 175p. HARRINGTON, H. J. O Processo de Aperfeiçoamento - Como as empresas americanas líderes de mercado aperfeiçoam o controle de qualidade. São Paulo: Editora McGraw-Hill, 1988. 266p. JURAN, J. M., A Qualidade desde o Projeto. São Paulo: Pioneira Thomson Learning, 2001. 551p LOURENÇO, A., Promovendo Resultados com o 5S. Belo Horizonte: EDG, 1999. 77p. MARTINS, MARIA A. H., Metodologia da Pesquisa. Disponível em http://mariaalicehof5.vilabol.uol.com.br/. Acesso em 20/11/2010. OAKLAND, J. S., Gerenciamento da Qualidade Total - TQM. São Paulo: Nobel, 1994. 459p. PATTEN, J. V., Um novo olhar do 5S. Banas Qualidade. São Paulo: a.17, n.192, p.10-13; Il. Maio 2008. PROCÓPIO, Descrevendo. MARTA; SILVA, ANA Disponível C., Estudo de Caso: em: Compreender http://www.unemat- net.br/prof/foto_p_downloads/silva_-_estudo_de_caso_-_slides.pdf . Acesso em 19/11/2010. REVISTA DE ADMINISTRAÇÃO, São Paulo, v.26, n. 3, p. 95-97, julho/setembro 1991. RIBEIRO, H., Os 20 Anos do Programa 5S no Brasil. Banas Qualidade: Gestão, Processos e Meio Ambiente, São Paulo, ago. 2010. p. 66-64. 42 RIBEIRO, H., A Base para Qualidade Total. 5S: Um Roteiro para Uma Implantação Bem Sucedida. Salvador: Casa da Qualidade, 1994. 115p. ROCHA, M. P., A Evolução Japonesa. Disponível em http://br.monografias.com Acesso em 26 de abril de 2010. SEVERINO, A. J,, Metodologia do Trabalho Científico. São Paulo: Cortez Editora, 2002. 335p. TERRA, J.C.C., Revista de Administração, São Paulo, v.31, n.1, p.84-90, janeiro/março 1996. UMEDA, M., As Sete Chaves para o Sucesso do 5S. Belo Horizonte: UFMG, 1997. 56p. VANTI, Ambiente de Qualidade em uma Biblioteca Universitária: Aplicação do 5S e de um Estilo Participativo de Administração. N. Ci. Inf., Brasília, v. 28, n. 3, p. 333-339, set./dez. 1999. ZACHARIAS, O., Um modelo para o gerenciamento de fábrica (parte 1). Banas Qualidade. São Paulo: a.17, n.192, p.30-33, il. maio 2008. 43 ANEXO 1 Fluxograma geral de Processos 44 ANEXO 2 Cronogramas de Implantação do Programa 5S na Empresa Technostamp Plano de Ações de Projetos Projeto Nº 1 Coordenador: Thomas Implantação dos 5S´s Ação Proposta / Melhoria Ação Nº Responsável Prazo 12/03/2010 1 Implementar 5S´s na área de Acabamento Thomas 2 Implementar 5S´s na área de Expedição / Recebimento Thomas 3 Implementar 5S´s na área de manutenção Thomas 4 Implementar 5S´s na área de Ferramentaria Thomas 5 Implementar 5S´s na área de Cozinha / Refeitório / Vestiário Thomas 6 Implementar 5S´s na área de Produção Thomas 7 Implementar 5S´s na área de Escritório Thomas 30/09/2010 8 Padronizações Diversas Thomas 30/09/2010 9 Escrever Cartilhas e Procedimentos para 5S´s Thomas 30/09/2010 10 Implementar 5S´s na área de Controle de Qualidade Thomas 7/8/2010 11/11/2010 Atualização: Sitação: P - Plan (Planejar) D - Do (Fazer) C - Check (Verificar) Situação 1/8/2010 15/09/2010 1/9/2010 09/10/2010 7/10/2010 09/11/2010 7/10/2010 07/11/2010 30/12/2010 30/01/2011 A - Action (Agir) 26/08/2010 Desdobramento de Ações de Projetos Projeto Nº 1 Implantação dos 5S´s Ação Nº 1 Implementar 5S´s na área de Acabamento Ação Proposta / Melhoria Atividades Responsável Prazo 1.1 Elaborar estudo de lay-out Thomas 10/01/2010 1.2 Projetar suportes para caixas das máquinas de secagem e peneiras (substituir suportes de madeira) Thomas 10/01/2010 1.3 Fabricar suportes e substituir os existentes Thomas 10/01/2010 1.4 Projetar suporte e padronizar embalagens dos insumos do setor de acabamento Thomas 10/01/2010 1.5 Fabricar suportes, comprar embalagens Thomas 10/01/2010 1.6 Elaborar instrução de uso, treinar operadores e introduzir na seção Thomas 10/01/2010 1.7 Mudar lay-out Thomas 10/01/2010 1.8 Pintar faixas no piso (pintar corredores) José Antonio 26/1/2010 12/02/2010 1.9 Projetar suporte porta vassouras, rodo, pá e material de limpeza Thomas 10/01/2010 1.10 Fabricar suporte porta vassouras Thomas 22/01/2010 1.11 Elaborar instrução de uso, treinar operadores e introduzir na seção Flavio 22/1/2010 12/02/2010 1.12 Fazer e fixar suporte porta documentos nas máquinas da seção Flavio 29/1/2010 12/02/2010 1.13 Elaborar instruções de trabalho para as máquinas Flavio 12/02/2010 1.14 Elaborar instruções de Inspeção, Lubrificação e Limpeza para as Máquinas 1.15 Treinar Colaboradores 1.16 1.17 Flavio 12/02/2010 Ernesto 19/02/2010 Elaborar cronograma de auditoria dos 5S´s na seção Flavio 02/03/2010 Fazer auditorias Flavio 12/03/2010 1.18 Atualizado em: 19/03/2010 Sitação: P - Plan (Planejar) D - Do (Fazer) C - Check (Verificar) A - Action (Agir) Situação Observação: Semestral Semestral ITENS DE MANUTENÇÃO Cabos Elétricos (checar) Entrada e saída de Solução (checar) 2 4 Janeiro 3 Legendas: 1 SEMANA: 5 6 8 9 Fevereiro 7 Abril Elaboração: Flavio Rodrigues Março Junho Aprovação: Thomas / Dietrich Maio 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 ANO:2010 CRONOGRAMA Diário Semanal Mensal Trimestral Semestral Anual C - Cancelado / A - Atrasado / RP - Reprogramado / OK - Item concluído (Necessária assinatura do responsável) Op. da Máquina Op. da Máquina Op. da Máquina --- Responsável MINI 30 TAMBOREAMENTO ACABAMENTO ASSINATURA DO RESPONSÁVEL Semestral --- Peridiocidade/ Freqüência PLANO ITENS DE LUBRIFICAÇÃO Motor vibrador (N.A.) ITENS DE LIMPEZA Itens a serem verificados Código do Equipamento: Equipamento / Máquina: Setor: PLANO E CRONOGRAMA DE MANUTENÇÃO PREVENTIVA 45 ANEXO 3 Exemplo de Cronograma de Manutenção Preventiva Realizada pelo Operador da Máquina no Setor de Acabamento 1 2 2 1 2 2 7 2 2 4 4 4 0 4 8 1 1 1 3 4 2 2 8 1 1 2 2 0 2 2 6 4 4 4 4 4 20 4 4 4 4 4 0 20 N.FINAL 95% _ 100% - EXCELENTE /// 85% _ 94% - BOM // / 51% _ 84% - REGULAR /// 0% _ 50% - RUIM GRAU DE SATISFAÇÃO Valdelino com dificuldades na manutenção preventiva Local destinado ao material de limpeza fora de ordem, com panos sujos dentro da caixa de material de limpeza. Bancada do valdelino desorganizada Bancada do valdelino desorganizada Bancada do valdelino desorganizada Eixo do abaulador sobre a máquina EVIDÊNCIAS CRITÉRIO DE AVALIAÇÃO (NOTA) ==> E - NÃO SE APLICA O ÍTEM /// 0 - NÃO ATENDEU O ÍTEM /// 1 - ATENDEU PARCIALMENTE O ÍTEM /// 2 - ATENDEU PLENAMENTE O ÍTEM A AUDITORIA DEVE SER ACOMPANHADA POR UM COLABORADOR DA ÁREA QUE ESTIVER SENDO AUDITADA. 20,00 80,00% 1 GRAU DE SATISFAÇÃO 1 2 1 2 1 1 2 NOTA DOS ITENS INSATISFATÓRIOS TEM CONHECIMENTO DOS CONCEITOS DE 5S? 10.4 1 4 1 2 2 2 2 2 2 2 2 0 2 2 2 2 6 1 1 1 1 1 3 1 2 2 1 2 1 1 2 1 80,00 SABEM UTILIZAR AS IT´S? (UTILIZAÇÃO, APLICAÇÃO, ETC) 10.3 1 E 6 1 E NOTA DOS ITENS SATISFATÓRIOS PLANOS DE MANUTENÇÃO ESTÃO SENDO SEGUIDOS TEM TREINAMENTO SOBRE AS FUNÇÕES QUE EXECUTAM? 10.1 10.2 OS ACESSOS ESTÃO DESOBSTRUÍDOS? EQUIPAMENTOS DE SEGURANÇA ( EXTINTOR ) PRÁTICAS DO OPERADOR 9 9.1 ESTÃO SENDO UTILIZADOS OS EPI´S DEFINIDOS PARA A SEÇÃO? 10 ITENS DE SEGURANÇA 8.1 PRODUTOS E UTENSÍLIOS DE LIMPEZA 7 8 AS GAVETAS/PRATELEIRAS ESTÃO ARRUMADAS? 6.3 EXISTE LOCAL DEFINIDO PARA GUARDA DO MATERIAL DE LIMPEZA? EXISTE ORGANIZAÇÃO NAS MESAS / ARMÁRIOS / BANCADAS? 6.2 EXISTE PLANO DE LIMPEZA? HÁ CONSERVAÇÃO E LIMPEZA? 6.1 O MATERIAL DE LIMPEZA ESTA CONSERVADO E ORGANIZADO? MESAS / CADEIRAS / ARMÁRIOS / BANCADAS 6 7.1 ESTÃO LIMPOS E IDENTIFICADOS? 5.3 7.3 EXISTE ORGANIZAÇÃO NESTE LOCAL (ARMÁRIOS / PRATELEIRAS)? 5.2 7.2 FERRAMENTAS / DISPOSIT IVOS / CALIBRADORES ESTÃO EM LOCAL APROPRIADO ( ARMÁRIO / PRATELEIRAS )? 5 5.1 2 1 2 0 1 0 1 1 2 OS RESÍDUOS ESTÃO NO RECIPIENTE E COM DESTINO DIRECIONADO? 4 2 EXISTE ORGANIZAÇÃO E LIMPEZA DOS RECIPIENTES? RECIPIENTES E EMBALAGEM 3 2 2 4.1 OS CABOS QUE ALIMENTAM OS EQUIPAMENTO PERMITEM O ACESSO SEM RISCO DE ACIDENTE? 2.5 2 2 2 4.2 DISPOSITIVO DE SEGURANÇA ( FIXAÇÃO, FUNCIONAMENTO, CONSERVAÇÃO )ESTÃO EM ORDEM? 2.4 2 2 2 10 2 2 RECICLAGEM ( INSUMO DE PROCESSOS E RESÍDUOS ) EXISTE IDÊNTIFICAÇÃO NAS MÁQUINAS / EQUIPAMENTOS ( DADOS GERAIS, INVENTÁRIO )? 2.3 4 EXISTE POEIRA E SUJEIRA NOS EQUIPAMENTOS OU AO REDOR DELES? 2.2 A IDÊNTIFICAÇÃO ESTÁ ADEQUADA? EXISTE ADAPTAÇÕES IMPRÓPRIAS ( ARAMES, FITAS, FIOS , ETC )? (SE POSITIVO = 0) 2.1 2 2 2 CAIXAS COM PRODUTOS ESTÃO SEM CONTAMINAÇÃO? (LUVAS, PANOS, ETC) MÁQUINA / EQUIPAMENTO / POSTO DE T RABALHO 2 2 2 3.4 O ASPECTO GERAL DO SETOR TRANSMITE ORGANIZAÇÃO E LIMPEZA? 1.6 2 2 3.3 OS PRODUTOS / COMPONENTES ESTÃO IDENTIFICADOS ? 1.5 2 2 VAZIOS - ESTÃO LIMPOS E CONSERVADOS ( CONTÉM RESÍDUOS )? AS AREAS DEMARCADAS ESTÃO SENDO UTILIZADAS CORRETAMENTE? 1.4 2 2 VAZIOS - ESTÃO EM LOCAL APROPRIADO E DEMARCADO? AS AREAS DEMARCADAS ESTÃO EM BOM ESTADO DE CONSERVAÇÃO? 1.3 2 0 3.1 EXISTEM FAIXAS DEMARCANDO AS AREAS 1.2 12 PESO 2 NOTA 3.2 EXISTEM OBJETOS DESNECESSÁRIOS PRÓXIMO ÁS MÀQUINA / POSTOS DE TRABALHO? (SE POSITIVO = 0) 1.1 DESCRIÇÃO: ORGANIZAÇÃO DA ÀREA 1 ITEM DATA:16/08/2010 HORÁRIO: 14:00 TURNO: ADM COLABORADOR: Valdelino SEÇÃO: Acabamento AUDITOR(ES):Flávio Rodrigues AUDITORIA DE 5 S - FÁBRICA IMP-040 REV.00 46 ANEXO 4 Formulário de Auditoria Semanal do Programa 5S Technostamp 1.1 5.3 7.3 PRÁTICAS DO OPERADOR EQUIPAMENTOS DE SEGURANÇA ( EXTINTOR ) 10.4 10.3 Valdelino com dificuldades na manutenção preventiva 10.2 10.1 10 9.1 9 8.1 8 ITENS DE SEGURANÇA Local destinado ao material de limpeza fora de ordem, com panos sujos dentro da caixa de material de limpeza. 7.2 PRODUTOS E UTENSÍLIOS DE LIMPEZA 7 Bancada do valdelino desorganizada 7.1 6.3 6.2 6.1 6 MESAS / CADEIRAS / ARMÁRIOS Eixo do abaulador sobre a máquina 5.2 FERRAMENTAS / DISPOSITIVOS / CALIBRADORES 5.1 RECICLAGEM ( INSUMO DE PROCESSOS E RESÍDUOS ) RECIPIENTES E EMBALAGEM MÁQUINA / EQUIPAMENTO / POSTO DE TRABALHO EVIDÊNCIAS 5 4.2 4.1 4 3.4 3.3 3.2 3.1 3 2.5 2.4 2.3 2.2 2.1 2 1.6 1.5 1.4 1.3 1.2 ORGANIZAÇÃO DA ÀREA COLABORADOR: Valdelino 1 TURNO: Adm. AUDITOR(ES): Flávio Realizar novo treinamento com o funcionário Alertar todos do setor. Alertar funcionário José Raimundo sobre ocorrência Alertar funcionário José Raimundo sobre ocorrência AÇÃO CORRETIVA HORÁRIO: 14:00 DATA: 16/08/2010 AUDITORIA DE 5 S - FÁBRICA /// PLANOS DE AÇÃO SEÇÃO: Acabamento Flávio Flávio Flávio Flávio RESP. 25/08/2010 16/08/2010 16/08/2010 16/08/2010 PRAZO 47 OBESERVAÇÕES: TOTAL NÃO CONFORMIDADE Produção Ferramentaria Expedição / Recebimento Acabamento SETOR 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 25/03/10 31/04/10 09/04/10 15/04/10 23/04/10 30/04/10 06/05/10 14/05/10 21/05/10 Produção 27/05/10 Ferramentaria Expedição / Recebimento Acabamento 02/06/10 11/06/10 40% 50% 60% 70% 80% 90% 100% 18/06/10 25/06/10 Acabamento 01/07/10 15/07/10 23/07/10 29/07/10 Ferramentaria 04/08/10 10/08/10 16/08/10 Expedição / Recebimento RESULTADO ÚLTIMA AUDITORIA *23 +*3 2$3 +(3 *13 +$3 +13 *03 203 2'3 +13 2$3 2,3 2"3 *23 *03 +23 2'3 +*3 17/03/10 HISTÓRICO DE AUDITORIAS INDICADOR DE PERFORMANCE DO PROGRAMA 5S NOS SETORES 22/08/10 28/08/10 03/09/10 Produção TOTAL 48 ANEXO 5 Indicador de auditorias 5S

Download