III Encontro Paranaense de Engenharia e Ciência Toledo – Paraná, 28 a 30 de Outubro de 2013 Análise termodinâmica e termoeconômica de um sistema de cogeração utilizando biomassa da cana-de-açúcar – estudo de caso Rafael Delapria Dias dos Santos1; Márcio Higa2 (1) Pós-Graduando, Universidade Estadual de Maringá – UEM, Especialização em Tecnologia Mecânica do Setor Sucroalcooleiro – E-mail: [email protected]. (2) Orientador, Prof. Dr. - Universidade Estadual de Maringá-UEM, Departamento de Engenharia Mecânica – DEM. E-mail: [email protected] Resumo: O desempenho térmico de um sistema de cogeração deve ser avaliado de forma diferenciada quando comparado a um sistema em que o único objetivo é geração de potência. Esta diferenciação decorre da qualidade da energia utilizada em forma de calor ou trabalho, conforme os princípios da Segunda Lei da Termodinâmica e dos conceitos de Exergia. Além disso, a avaliação do desempenho térmico deve estar associada aos custos econômicos de investimento, operação e manutenção do sistema, o que pode ser conseguido por meio da Termoeconomia. Este trabalho utiliza os conceitos de Exergia e Termoeconomia para avaliar um sistema de cogeração de uma planta industrial de uma usina de açucar e álcool como Estudo de Caso. Diferentes índices de desempenho propostos por outros autores em trabalhos anteriores foram utilizados e demonstraram que a usina em estudo apresenta um bom desempenho termoeconômico. Palavras – Chave: Cinza de eucalipto; Corante reativo; Cinética de adsorção; Equilíbrio; Planejamento DCCR. INTRODUÇÃO Este cenário criado pela necessidade de desenvolvimento e uso de novas fontes energéticas é amplamente favorável à utilização da biomassa como fonte de geração de energia elétrica. Ao longo do século XX, o sistema elétrico mundial se tornou cada vez mais centralizado no que diz respeito à geração de eletricidade, principalmente devido à estruturação e transmissão de energia a longas distâncias. Entretanto, a elevação do custo de eletricidade devido às políticas ambientais, somado a recessão de produção nos países industrializados e a crise do petróleo, vêm incentivando a busca por outras fontes geradoras de energia e acelerando o processo de reformulação do setor para um sistema mais descentralizado. A necessidade de melhoria no sistema energético brasileiro ficou ainda mais evidente na crise do apagão em 2001, que ocorreu devido à falta de investimento no setor elétrico, ausência de um planejamento energético adequado, aumento da demanda no consumo decorrente do crescimento econômico da população. Além disso, a seca que ocorreu no País nesta época agravou a crise, visto que a energia utilizada em grande parte é proveniente da força das águas. Segundo Rezac e Metghalchi (2004), a introdução de uma energia “limpa” e barata tem a capacidade de promover governos, de melhorar a economia dos países pobres, de oferecer saneamento básico e melhorar os benefícios de saúde, assim como também reduzir a quantidade de poluentes que entram em nossa atmosfera sob a forma de gases de efeito estufa. Este contexto de crise incentivou o aumento nas pesquisas em torno da cogeração visando a produção excedente de eletricidade no setor sucroalcooleiro. O motivo da comercialização do excedente elétrico deve-se a biomassa residual da moagem da cana-de-açúcar. Esta é constituída por elevados teores de materiais Anais do III Encontro Paranaense de Engenharia e Ciência – 28 a 30 de Outubro de 2013 – Toledo–PR 207 III Encontro Paranaense de Engenharia e Ciência Toledo – Paraná, 28 a 30 de Outubro de 2013 lignocelulósicos, que os tornam matériasprimas capazes de produzir energia térmica e elétrica. Considerando que os volumes de controle se encontram em regime permanente e que as variações de energia cinética e potencial podem ser desprezadas, a Primeira Lei da Termodinâmica pode ser descrita seguinte forma (BORGNAKKE et al., 2009). O uso da biomassa da cana-de-açúcar com fins energéticos vem não apenas contribuir com a oferta de energia nos momentos de seca e crise energética, mas também surge como fonte de energia que não agride ao meio ambiente. ̇ ̇ ∑ ̇ (1) ∑ ̇ No esquema tradicional de funcionamento de uma usina de açúcar e álcool a matéria prima após ser moída, fornece o caldo para a produção de açúcar e álcool. O bagaço é utilizado para produção de vapor nas caldeiras. O vapor primário (alta pressão) é fornecido para as turbinas com o objetivo de gerar potência para o acionamento de equipamentos na moenda, bombeamento, geração elétrica entre outros. O vapor secundário (baixa pressão) resultante do escape das turbinas é utilizado como fonte de calor para aquecimento, evaporação, cozimento e destilação. Se houver falta de vapor secundário, pode-se haver um complemento por meio das linhas diretas de vapor primário, por válvulas redutoras de pressão. Todas as usinas do Brasil são auto-suficientes em relação a geração de energia eletromecânica e calor para o processo (HIGA, 2003). onde; ̇ - Taxa de transferência de calor no volume de controle (kW); ̇ - Taxa de potência referente ao volume de controle (kW); ̇ - Fluxo de massa de entrada no volume de controle (kg/s); ̇ - Fluxo de massa de saída no volume de controle (kg/s); - Entalpia específica da entrada do volume de controle (kJ/kg); - Entalpia específica da saída do volume de controle (kJ/kg). A Primeira Lei da Termodinâmica para volume de controle é fortemente baseada na utilização da propriedade entalpia, que nos permite analisar os processos dentro de um sistema de maneira quantitativa. Já a Segunda Lei da Termodinâmica baseia-se na propriedade entropia, que permite a realização de uma análise quantitativa e qualitativa dos processos. OBJETIVO Modelar a configuração atual de uma usina de açúcar e álcool localizada no interior do Paraná, realizando análises termodinâmicas e termoeconômicas do aproveitamento do bagaço da cana-de-açúcar em seu sistema de cogeração. Este segundo princípio está relacionado à qualidade da energia e direção do fluxo energético. Um de seus postulados afirma que o calor fluirá da temperatura mais alta para a mais baixa, caso as temperaturas sejam iguais não haverá fluxo de calor. METODOLOGIA A Segunda Lei afirma que não há processo natural reversível. Isto significa que cada processo envolve a degradação dos recursos energéticos, ou seja, eles são considerados irreversíveis. Fundamentos da análise energética A solução do problema tratado neste artigo envolve os princípios básicos da termodinâmica, respectivamente, Primeira e Segunda Leis da Termodinâmica. O balanço de entropia para um volume de controle em regime permanente pode ser descrito assim: Anais do III Encontro Paranaense de Engenharia e Ciência – 28 a 30 de Outubro de 2013 – Toledo–PR 208 III Encontro Paranaense de Engenharia e Ciência Toledo – Paraná, 28 a 30 de Outubro de 2013 ̇ ∑ ̇ ∑ ̇ cinética, química e física. Quando as exergias cinéticas e potenciais podem ser desprezadas, a exergia do fluxo de um fluido é dada somente pela soma das exergias físicas e químicas. (2) ∑ ̇ ( onde; ̇ ∑( - Taxa de geração de entropia no volume de controle (kW/K); ̇ ) ( ) (3) ) - Taxa de entropia gerada pelo fluxo de calor no volume de controle (kW/K); Temperatura superficial do volume de controle (K); - Entropia específica na entrada do volume de controle (kJ/kg.K); - Entropia específica na saída do volume de controle (kJ/kg.K). onde; - Temperatura de referência (K); - Refere-se ao potencial químico de ); referência do elemento ( Potencial químico do elemento na ); - Fração do componente mistura( na mistura. Fundamento da análise exergética De acordo com Kotas (1985), a palavra exergia foi utilizada pela primeira vez por Rant em 1956, para substituir vários termos de significados similares que eram empregados em diferentes países: energia útil (França), disponibilidade (EUA) e capacidade de trabalho (Alemanha). O estado morto ou ambiente de referência é indicado pelo subíndice “0”. O trabalho reversível será máximo quando e . Fazendo uso da ideia de um ambiente que represente o mundo físico real, este artigo adotorá como ambiente de referência às condições normais de temperatura e de pressão (CNTP), =298,15K e =101,325 kPa. Segundo Rant, apud Torres (2001), foi ele quem sugeriu a palavra exergia, também propôs a palavra Anergia, que é a parte da energia não aproveitada, ou melhor: Energia = Exergia + Anergia. Energia, portanto, é tudo aquilo que pode ser aproveitado (exergia) somado àquilo que não é útil (anergia). Em outras palavras energia é aquilo que pode ser convertido em calor e/ou trabalho. Porém, para calcular a exergia é necessário que se defina o estado de referência, para que se tenha uma base sobre quais são os valores a serem adotados (SHIRMER, 2006). Índices de desempenho de sistemas de cogeração Para Szargut et al. (1988), exergia é a quantidade de trabalho obtido quando uma massa é trazida até um estado de equilíbrio termodinâmico com os componentes comuns do meio ambiente. Ensinas (2008) cita que plantas de geração de potência convencionais e sistemas de cogeração apresentam concepções diferentes. As plantas de geração de potência (geralmente elétrica) procuram ter uma máxima eficiência, enquanto os projetos de cogeração requerem o atendimento das demandas de calor e potência. Visto que ambos os produtos apresentam suas vantagens, e necessidades de acordo com a produção, a escolha de índices de desempenho térmicos adequados passou a ser muito importante. Segundo o mesmo autor, a exergia total de um determinado fluxo, de um fluido pode ser subdividida em exergia potencial, O objetivo de utilizar os índices de desempenho é avaliar os sistemas de cogeração como um todo, esclarecendo as Anais do III Encontro Paranaense de Engenharia e Ciência – 28 a 30 de Outubro de 2013 – Toledo–PR 209 III Encontro Paranaense de Engenharia e Ciência Toledo – Paraná, 28 a 30 de Outubro de 2013 diferenças entre eles, principalmente com relação à aplicação de métodos baseados na primeira e segunda leis da termodinâmica. ̇ A efetividade de custo de um sistema de cogeração está diretamente relacionada com a quantidade de potência elétrica que um sistema é capaz de produzir para uma determinada quantidade de calor utilizada no processo. O Fator de Utilização de Energia (FUE) representa a relação entre a energia térmica ou eletromecânica aproveitada no ciclo e a energia do combustível gasta para geração de vapor. ̇ ̇ Para que seja possível a avaliação da eficiência global da planta, é necessária a consideração de toda potência gerada (mecânica ou elétrica), de toda energia (útil e perdida), bem como da energia proveniente do combustível. ̇ onde; ̇ - Fluxo de massa do combustível na caldeira (kg/s); Poder calorífico inferior do combustível (kJ/kg). ̇ ̇ ̇ ̇ ̇ ̇ ̇ ̇ Índice de Poupança de Energia (IPE), esta relacionado à economia de energia em um combustível e é obtido em sistemas de cogeração que produzem separadamente energia térmica e elétrica. ̇ (8) ̇ (4) ̇ ̇ ̇ Autores como Lizarraga (1994), Barreda Del Campo (1999), Fiomari (2005), Rocha (2010) entre outros discutem e utilizam estes índices em seus trabalhos para avaliação de sistemas térmicos. ̇ (7) (9) relação potência elétrica gerada e a quantidade de cana moída. ̇ ̇ (5) (10) onde; ̇ moída (kg/s). onde; – Eficiência térmica de caldeiras que produzem apenas vapor saturado (77%); – Eficiência térmica das turbinas de uma planta potência com referência (40%). - Fluxo de massa de cana Fundamentos termoeconômicos A termoeconomia é uma metodologia desenvolvida com base nos conceitos de exergia para análise de sistemas térmicos. Para a disseminação da análise termoeconômica é necessária à realização de uma análise exergética seguida uma análise econômica. Esta metodologia tem como objetivo principal atribuir custos a um portador de energia. A partir desta equação também define a Eq. (6) abaixo que se refere à quantidade de Energia a Economizar (EEC), devido à cogeração. (6) Este trabalho utilizará a metodologia exergoeconômica que faz uso da alocação dos custos médios dos equipamentos, sendo capaz de determinar o custo dos produtos, de fornecer um meio de alocação dos gastos e O Índice de Geração de Potência (IGP) é capaz de calcular separadamente a eficiência da geração de potência, subtraindo a energia utilizada para fins de aquecimento. Anais do III Encontro Paranaense de Engenharia e Ciência – 28 a 30 de Outubro de 2013 – Toledo–PR 210 III Encontro Paranaense de Engenharia e Ciência Toledo – Paraná, 28 a 30 de Outubro de 2013 atuar como base de informações para tomada de decisões operacionais, conforme proposta de Bartolomé, Lozano e Valero (1996). apropriada para este fim. Entretanto, será utilizado o software EES® (Engineering Equation Solver), desenvolvido por Klein e Alvarado (1995), que permite a determinação de propriedades termodinâmicas, como entalpia e entropia, de maneira simples e eficiente, sem haver a necessidade de recorrer a tabelas termodinâmicas. A metodologia exergoeconômica quando formulada para um balanço de custo de maneira individual em cada componente do sistema k, tem-se que a soma das taxas de custo associado a todos os fluxos exergéticos de saída do sistema, é igual à soma das taxas de todos os fluxos exergéticos de entrada mais o preço devido ao investimento de capital e despesas com operação e manutenção de cada k-componente. ∑ ( ̇ ) ̇) ( ∑ ( ̇ ( ̇) ) ̇ DETALHAMENTO ANÁLISE onde; As variáveis , , e equivalem aos custos exergoeconômicos os respectivos fluxos físicos (entrada, saída, trabalho e calor gerado no interior do volume de controle). O custo médio de cada fluxo é dado em unidades monetárias, por kJ, por exemplo, R$/kJ (reais por Kilojoule). Nota-se que quando um componente recebe uma determinada quantidade de potência proveniente de um compressor ou uma bomba ̇ inverte seu sinal e se torna negativo. O mesmo ocorre com a transferência de calor para o sistema, onde o termo ̇ aparece com sinal negativo. No caso do sistema proposto neste trabalho, considera-se que o custo dos equipamentos é zero, pois já foram pagos. CASO EM O estudo de caso refere-se a uma usina sucroalcooleira localizada no interior do Paraná. A empresa trabalha com duas caldeiras de 22,5 bar, e somente com turbinas de contrapressão. É possível observar que todos os acionamentos (moendas, exaustores, ventiladores e bombas) não são eletrificados. (11) - Exergia específica de entrada do volume de controle (kJ/kg); - Exergia específica de saída do volume de controle ̇ – Custo médio total do (kJ/kg); equipamento por unidade de tempo no componente k (R$/s). DO O QUADRO 1 apresenta dados da safra 2012/2013. QUADRO 1 - Dados de moagem, consumo e produção de bagaço da safra 2012/2013. Parâmetros Cana moída total Período de safra Dias efetivos de safra Moagem diária Moagem horária Teor de fibra da cana Teor de fibra do bagaço Fluxo de bagaço na caldeira 1 Fluxo de bagaço na caldeira 2 Fluxo de bagaço nas caldeiras Fluxo de bagaço total produzido Fluxo de bagaço residual Bagaço total residual da safra Ferramenta computacional Valores 1.970.165 282 231 8.520 355 12,5 Unidades t Dias Dias t/dia t/h % 47,4 % 34,6 t/h 37,3 t/h 71,9 t/h 92,45 t/h 20,55 t/h 133.944 t Fonte: Própria. As equações podem ser solucionadas utilizando-se qualquer ferramenta de cálculo Anais do III Encontro Paranaense de Engenharia e Ciência – 28 a 30 de Outubro de 2013 – Toledo–PR 211 Na FIGURA 1 encontra-se representada sob a forma de fluxograma o ciclo de potência da usina em análise. FIGURA 1 - Planta atual da usina em análise. 212 O QUADRO 2 - descreve o equacionamento termoeconômico para cada volume de controle descrito na FIGURA 1. QUADRO 2 - Equacionamento termoeconômico. Componente Bomba da Caldeira Entrada ̇ + ̇ ̇ + ̇ Caldeira 1 ̇ + ̇ + ̇ ̇ Caldeira 2 ̇ + ̇ + ̇ ̇ Dessuper 1 Dessuper 2 Evaporação do Caldo Junção 1 Junção 2 Junção 3 Junção 4 Junção 5 Junção 6 Redutora Turbina 5/6 T. Turbina 3/4 T. Turbina 1/2 T. Turbina Água Caldeira Turbina Bomba Dest. Turbina Desfibrador Turbina Exaustor 1 Turbina Exaustor 2 Turbina Gerador DME-450 Turbina Picador Turbina Spray Fábrica ̇ ̇ ̇ ̇ ̇ ̇ ̇ + ̇ ̇ + ̇ + ̇ + ̇ ̇ + ̇ + ̇ ̇ + ̇ ̇ ̇ ̇ + ̇ ̇ + ̇ ̇ + ̇ ̇ + ̇ ̇ + ̇ ̇ ̇ ̇ ̇ ̇ + ̇ ̇ ̇ + ̇ ̇ ̇ ̇ ̇ ̇ ̇ + ̇ + ̇ + + ̇ ̇ Equação Auxiliar Saída ̇ ̇ ̇ ̇ ̇ + + ̇ ̇ + ̇ ̇ + ̇ ̇ + ̇ + ̇ ̇ + ̇ ̇ + ̇ ̇ + ̇ ̇ + ̇ ̇ + ̇ ̇ ̇ ̇ + ̇ ̇ ̇ + ̇ + + ̇ Na TABELA são encontrados os parâmetros característicos de operação da planta industrial atual da empresa. 213 TABELA 1 - Parâmetros característicos de operação. Pontos 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 ̇ (t/h) 90 28,85 61,15 85 113,8 10,22 10,22 20,31 20,31 18,92 18,92 17,7 17,7 23,24 23,24 23,47 23,47 103,6 3,31 106,9 3,11 3,11 3,781 3,781 3,761 3,761 7,593 7,593 38,9 38,9 4 4 14,22 2,34 18,24 34,8 141,7 180,6 180,6 5,65 3,31 2,34 175 85 90 T( ) 310 310 310 290 295 295 155 295 170 295 163 295 156 295 164 295 165 163,9 80 161,3 310 192,5 310 198 310 190 310 208 310 150,3 310 311 195,3 80 199,6 189,8 168,3 104 105 105 105 105 105 105 105 P (KPa) 2258 2258 2258 2258 2258 2258 247 2258 247 2258 247 2258 247 2258 247 2258 247 247 100 247 2258 247 2258 247 2258 247 2258 247 2258 247 2258 247 247 247 247 247 480 247 2258 2258 2258 2258 2258 2258 2258 h (kJ/kg) 3039 3039 3039 2991 3003 3003 2765 3003 2806 3003 2792 3003 2778 3003 2794 3003 2796 2794 335 2788 3039 2852 3039 2864 3039 2847 3039 2884 3039 2766 3039 3093 2858 335,1 2867 2847 2847 436,1 442,6 442,6 442,6 442,6 442,6 442,6 442,6 s (kJ/kg.K) 6,74 6,74 6,74 6,657 6,678 6,678 7,175 6,678 7,271 6,678 7,238 6,678 7,205 6,678 7,243 6,678 7,248 7,242 1,075 7,23 6,74 7,372 6,74 7,396 6,74 7,361 6,74 7,439 6,74 7,177 6,74 7,832 7,384 1,075 7,403 7,36 6,929 1,352 1,364 1,364 1,364 1,364 1,364 1,364 1,364 (kJ/kg) 1034 1034 1029 1011 1017 1017 630,3 1017 643,2 1017 638,6 1017 634,1 1017 639,2 1017 639,9 639,1 18,97 637,4 1034 659 1034 663,1 1034 657,2 1034 670,7 1034 661,1 1034 762,2 661,1 19,12 664,3 657 726 37,62 40,66 40,66 40,66 40,66 40,66 40,66 40,66 Fonte: Própria. RESULTADOS Os resultados da análise termodinâmica e termoeconômica serão apresentados a seguir. 214 Resultados termodinâmicos O Erro! Fonte de referência não encontrada. refere-se à descrição da potência gerada por cada equipamento, baseado no princípio da Primeira Lei da Termodinâmica a soma equivale à 10.529,7 . TABELA 2 - Potência gerada. Parâmetros Turbinas Potência ( Picador Cop 8 1.350 Desfibrador e Ternos da Moenda e Ternos da Moenda e Ternos da Moenda Turbogerador DME-450 1.350 1.110 1.110 1.110 2.952 ) Parâmetros Turbinas Turbo Bomba Água Cald. Turbo Bomba Dest. Turbo Spray Exaustor 01 Exaustor 02 Potência ( ) 326,7 200 676 161 184 Fonte: Própria. A Erro! Fonte de referência não encontrada. representa os indicadores de desempenho baseado na Primeira Lei da Termodinâmica. TABELA 3 - Índices de desempenho e eficiência global da planta industrial, baseado na Primeira Lei da Termodinâmica. FUE 0,8302 IPE 0,862 EEC 0,138 IGP 1,157 RPC 0,08943 (%) 0,8281 29,66 A Os indicadores de desempenho demonstram que a usina em análise apresenta ótimos índices quando comparada a outros estudos. O sistema utiliza quase toda a energia proveniente da biomassa, conforme constata o elevado valor de FUE. Além disso, apresenta um alto índice de economia do combustível 13,8%, estando acima da média comparada. TABELA apresenta uma comparação entre índices de desempenho, com alguns índices obtidos de outros trabalhos, para expormos situações reais em indústrias que apenas praticam o processo de cogeração. Os indicadores de desempenho demonstram que a usina em análise apresenta ótimos índices quando comparada a outros estudos. O sistema utiliza quase toda a energia proveniente da biomassa, conforme constata o elevado valor de FUE. Além disso, apresenta um alto índice de economia do combustível 13,8%, estando acima da média comparada. TABELA 4 - Tabela comparativa dos índices obtidos. Exemplo Usina Vale do Rosário (safra 96) Usina Vale do Rosário (safra 97) Usina Vale do Rosário (safra 98) Usina Cruz Alta (safra 2000) Destilaria Pioneiros (safra 2003-2004) Usina A (safra 2009) Usina B (safra 2009) FUE 0,75 0,75 0,735 0,784 IPE 0,954 0,968 0,945 0,974 EEC 0,046 0,032 0,055 0,026 IGP 0,57 0,513 0,548 0,49 RPC 0,095 0,087 0,133 0,08 0,606 0,814 0,186 0,046 0,082 0,82 0,75 0,8646 0,945 0,1354 0,055 0,856 0,703 0,1676 0,0771 Fonte: (Prieto, 2003; Fiomari et al., 2005 e Barreda Del Campo, 1999). 215 Em relação ao IGP, constata-se que é necessário uma baixa quantidade de energia para produzir 1 kW de potência (elétrica e/ou mecânica). A relação RPC indica a quantidade de potência total produzida e o calor destinado ao processo mostra que as usinas produzem muito mais calor do que potência mecânica ou elétrica. Este valor encontrado para usina atual demonstra a baixa produção de energia elétrica, mesmo porque o nível de pressão e temperatura do vapor de alta pressão utilizado é de apenas 22,5 bar e 310º C, quando a tendência é o aumento destes patamares para valores na ordem de 120 bar e 530º C, Prieto, 2003 citou que o nível de pressão da usina Cruz Alta era de 60 bar e 480 º C, valor considerado ainda alto para os padrões atuais. Resultados termoeconômicos A partir da análise termoeconomica é possível variar o custo de aquisição do bagaço e então determinar qual será o custo de geração de eletricidade e o custo de vapor destinado ao processo. Neste trabalho, toma-se como referência o valor de R$15/t que é o preço médio adotado para a venda de bagaço entre as usinas em época de safra. O custo de eletricidade gerada é de R$ 86,18/MWh, utilizando a referência adotada para o preço do bagaço de R$15/t. A FIGURA 1 mostra o custo de eletricidade produzida em função do custo do bagaço. Custo da Eletricidade produzida R$/MWh 350 300 250 200 150 100 50 0 0 5 10 15 20 25 30 35 40 45 50 Custo do Bagaço R$/t FIGURA 1 - Custo médio de eletricidade em função do custo de bagaço. A FIGURA 2 representa o custo de eletricidade produzida e o custo de vapor de processo em função do custo do bagaço. 216 Custo do Vapor de Processo R$/t 80 70 60 50 40 30 20 10 0 0 5 10 15 20 25 30 35 40 45 50 Custo do Bagaço R$/t FIGURA 2 - Custo do vapor do processo em função do custo de bagaço. Observa-se neste caso que o custo de vapor de processo é de R$ 20,91/t. econômica, encontrando-se dentro dos padrões do setor. Como sugestão futura sugiro, uma análise termoeconômica e econômica de uma planta moderna capaz de exportar energia elétrica para avaliar o custo-benefício. CONCLUSÕES A avaliação do desempenho térmico de um sistema de cogeração deve ocorrer de forma criteriosa, considerando a qualidade da energia utilizada em forma de calor ou trabalho, conforme os princípios da Segunda Lei da Termodinâmica e dos conceitos de Exergia. Além disso, a avaliação do desempenho térmico deve estar associada aos custos econômicos de investimento, operação e manutenção do sistema, o que pode ser conseguido por meio da Termoeconomia. Este trabalho utilizou diferentes índices de desempenho propostos por outros autores para verificar e comparar a usina em estudo com outras plantas industriais. REFERÊNCIAS BIBLIOGRÁFICAS BARREDA DEL CAMPO, E. R. Avaliação termoeconômica do sistema de cogeração da Usina Vale do Rosário. 1999. 310 f. Dissertação (Doutorado em Engenharia Mecânica) – UNICAMP – Universidade Estadual de Campinas, Campinas. 1999. BARTOLOMÉ, J. L; LOZANO, M. A; VALERO, A. On-line monitoring of power-plant performance using exergetic cost. Applied thermal engineering. v. 16, n. 12, p. 933-948, 1996. BORGNAKKE, C.; WYLEN, G. J. V.; SONNTAG, R. E. Fundamentos da Termodinâmica. 7. ed. Edgard Blucher, 2009. ENSINAS, A. V. Integração térmica e otimização termoeconômica aplicadas ao processo industrial de produção de açúcar e etanol a partir da canade-açúcar. 2008. 229 f. Dissertação (Doutorado em Engenharia Mecânica) – UNICAMP – Universidade Estadual de Campinas, Campinas. 2008. FIOMARI, M. C.; MASHIBA, M. H. S.; MAIA, C. R. M.; RAMOS, A. V. Análise energética e exergética da destilaria pioneiros na safra 20032004. Paper CRE05-FS20. XII Congresso Nacional de Estudantes de Engenharia Mecânica – UNESP – Universidade Estadual Paulista, “Júlio de Mesquita Filho”, Ilha Solteira. 2005. HIGA, M. Cogeração e Integração Térmica em Usinas de Açúcar e Álcool. 2003. 137 f Dissertação (Doutorado em Engenharia Mecânica) UNICAMP – Universidade Estadual de Campinas, Campinas. 2003. Considerando o valor de R$15/t, observa-se a partir da análise termoeconômica o baixo custo de geração de eletricidade R$ 86,18/MWh, devido a elevada quantidade de bagaço excedente. Outro ponto importante a constatar é também o custo de geração de vapor para o processo, este valor é considerado bom, apresentando resultados melhores do que de outros estudos. Com relação aos demais índices de desempenho constata-se que a usina estudada apresenta indicadores semelhantes a outras empresas do setor, desta forma, a mesma pode ser considerada eficiente e 217 KLEIN, S. A.; ALVARADO, F.L. EES – Engineering Equation Solver, F-Chart Software, Middleton, WI, 1995. KOTAS, T. J. The Exergy Method of Thermal Plant Analysis . Editôra Butterworths, London, 1985, 296p. LIZARRAGA, J. M. S. Cogeneración. Aspectos termodinámicos, tecnológicos y económicos. Servicio Editorial Universidad Pais Vasco, Bilbao, 1994. PRIETO, M. G. Alternativas de Cogeração na Indústria Sucro-Alcooleira, Estudo de Caso. 2003. 280 f. Dissertação (Doutorado em Engenharia Mecânica) – UNICAMP - Universidade Estadual de Campinas. Campinas. 2003. REZAC, P.; METGHALCHI, H. A Brief Note on the Historical Evolution and Present State of Exergy Analysis. International Journal Exergy, vol. 1, no. 1, pp. 426 – 437. 2004. ROCHA, G. Análise termodinâmica, termoeconômica e econômica de uma usina sucroalcooleira com processo de extração por difusão. 2010. 150 f. Dissertação (Mestrado em Engenharia Mecânica) – UNESP - Universidade Estadual Paulista, “Júlio de Mesquita Filho”, Ilha Solteira. 2010. SHIRMER, F. Comparação de Indicadores de Eficiência Energética e Exergética em Duas Indústrias do Setor Sucroalcooleiro. 2006. 81f. Dissertação (Mestrado) – UNIOESTE – Universidade Estadual do Oeste do Paraná, Cascavel, 2006. ~ TORRES, E. A., Análise exergética. UFBA Universidade Federal da Bahia. Escola Politécnica, DEQ – LEN, 2001. 31 p. Relatório Técnico. SZARGUT, J.; MORRIS, D.R.; STEWARD, F.R. Exergy analysis of thermal, chemical, and metallurgical processes. New York: Hemisphere Publishing Co, 1988. 332p. 218

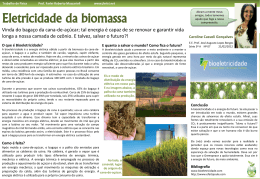

Download