MRG Medidas e Representações Gráficas Prof. Casteletti Classificação e características dos materiais Escolha do material X Produto Avaliar o material: - suas qualidades mecânicas; - custo. Página 133 Prof. Casteletti couro Classificação e características dos materiais Prof. Casteletti Classificação e características dos materiais Materiais metálicos Materiais metálicos ferrosos Desde sua descoberta os materiais ferrosos tornaram-se de grande importância na construção mecânica. Os materiais ferrosos mais importantes são: • Aço – liga de Fe e C com C < 2% - material tenaz, de excelentes propriedades, de fácil trabalho, podendo também ser forjável. • Ferro fundido – liga de Fe e C com 2 < C < 5% - material amplamente empregado na construção mecânica, e que, mesmo não possuindo a resistência do aço, pode substituí-lo em diversas aplicações, muitas vezes com grande vantagem. Como esses materiais são fáceis de serem trabalhados, com eles é construída a maior parte de máquinas, ferramentas, estruturas, bem como instalações que necessitam materiais de grande resistência. Prof. Casteletti Classificação e características dos materiais Materiais metálicos não-ferrosos São todos os demais materiais metálicos empregados na construção mecânica. Possuem empregos os mais diversos, pois podem substituir os materiais ferrosos em várias aplicações e nem sempre podem ser substituídos pelos ferrosos. Esses materiais são geralmente utilizados isoladamente ou em forma de ligas metálicas, algumas delas amplamente utilizadas na construção de máquinas e equipamentos. Podemos dividir os não-ferrosos em dois tipos em função da densidade: • Metais pesados (ρ > 5kg/dm3) cobre, estanho, zinco, chumbo, platina, etc. • Metais leves (ρ < 5kg/dm3) alumínio, magnésio, titânio, etc. Normalmente, os não-ferrosos são materiais caros, logo não devemos utilizá-los em componentes que possam ser substituídos por materiais ferrosos. Prof. Casteletti Classificação e características dos materiais Materiais não-metálicos Existem numerosos materiais não-metálicos que podem ser divididos em: • Naturais – madeira, couro, fibras, etc. • Artificiais ou sintéticos – baquelite, celulóide, acrílico, etc. Os materiais plásticos estão sendo empregados em um número cada vez maior de casos como substitutos de metais. Daí a necessidade de conhecermos um pouco mais esses materiais que vêm-se tornando uma presença constante nos campos técnico, científico, doméstico, etc. Deles nos ocuparemos um pouco mais na unidade Materiais plásticos. Prof. Casteletti Classificação e características dos materiais Estrutura cristalina dos metais No estado sólido, os átomos não estão em repouso, mas vibram em torno de determinadas posições de equilíbrio assumidas espontaneamente por eles ao se solidificarem. Arranjo dos átomos Essas posições não são assumidas ao acaso, pelo contrário, apresentam uma ordenação geométrica especial característica, que é uma função da natureza do metal. Essa disposição ordenada, característica dos metais sólidos e de outros materiais não-metálicos, denomina-se estrutura cristalina. Prof. Casteletti Classificação e características dos materiais Tipos de estruturas cristalinas Dentre as estruturas destacamos três tipos: 1. Rede cúbica de faces centradas: Metais: Ni, Cu, Pb, Al, dentre outros. Prof. Casteletti Classificação e características dos materiais 2. Rede cúbica de corpo centrado: Metais: V, Cr, Mo, W, dentre outros. 3. Hexagonal compacta: Metais: Mg, Zn, Cd, Ti. - A dimensão da rede varia de tipo para tipo. Prof. Casteletti Classificação e características dos materiais Formação da estrutura na solidificação A estrutura cristalina, formada na solidificação através do resfriamento, irá definir a estrutura do material, os seus constituintes e propriedades. No estado líquido os átomos metálicos se movem livremente. Com a queda da temperatura, diminui a energia de movimento dos átomos e passa a predominar a força de atração entre eles. Por isto os átomos vão se unindo uns aos outros, em determinadas posições, formando os cristais (embriões). Essa formação é orientada segundo direções preferenciais, denominadas eixo de cristalização. Processo de formação da estrutura cristalina na solidificação Prof. Casteletti Classificação e características dos materiais Propriedades dos materiais Elasticidade: Uma mola deve ser elástica. Por ação de uma força, deve se deformar e, quando cessada a força, deve voltar à posição inicial. Fragilidade: Materiais muito duros tendem a se quebrar com facilidade, não suportando choques, enquanto que os materiais menos duros resistem melhor aos choques. Assim, os materiais que possuem baixa resistência aos choques são chamados frágeis. Exemplos: FoFo, vidro, etc. Prof. Casteletti Classificação e características dos materiais Ductilidade: Pode-se dizer que a ductilidade é o oposto da fragilidade. São dúcteis os materiais que por ação de força se deformam plasticamente, conservando a sua coesão, por exemplo: cobre, alumínio, aço com baixo teor de carbono, etc. Na figura seguinte temos um fio de cobre de 300mm de comprimento. Se puxarmos este fio, ele se esticará até um comprimento de 400 a 450mm sem se romper porque uma das qualidades do cobre é ser dúctil. Prof. Casteletti Classificação e características dos materiais Tenacidade: Se um material é resistente e possui boas características de alongamento para suportar um esforço considerável de torção, tração ou flexão, sem romper-se, é chamado tenaz. A chave da figura ao lado pode ser tracionada e flexionada sem romper-se facilmente porque é de um material tenaz. Prof. Casteletti Classificação e características dos materiais Dureza As ferramentas devem ser duras para que não se desgastem e possam penetrar em um material menos duro. A dureza é, portanto, a resistência que um material oferece à penetração de outro corpo. Prof. Casteletti Classificação e características dos materiais Resistência Resistência de um material é a sua oposição à mudança de forma e ao cisalhamento. As forças externas podem exercer sobre o material cargas de tração, compressão, flexão, cisalhamento, torção ou flambagem. Flexão Cisalhamento Prof. Casteletti Classificação e características dos materiais Torção Tração Flambagem Compressão Prof. Casteletti Classificação e características dos materiais Elasticidade e plasticidade São propriedades de mudança de forma. Denominamos deformação elástica à deformação não permanente e deformação plástica à deformação permanente. Densidade A densidade de um material está relacionada com o grau de compactação da matéria. Fisicamente, a densidade (ρ) é definida pela massa (M) dividida pelo volume (V). ρ = M/V Kg/dm³ Exemplo: o cobre tem maior densidade que o aço: ρCu = 8,93kg/dm3 ρAço = 7,8kg/dm3 Prof. Casteletti Classificação e características dos materiais 1) 2) 3) 4) 5) 6) 7) Questionário: Na fabricação de um produto, deve-se selecionar adequadamente o material, avaliando quais aspectos? A classificação dos materiais é definida levando-se em consideração suas: Os materiais metálicos são divididos em quais classes? Os materiais não metálicos podem ser divididos em: A estrutura cristalina dos metais influencia sua: Explique as características das seguintes propriedades dos materiais: a) Elasticidade: b) Fragilidade: c) Ductilidade: d) Tenacidade: e) Dureza: Quais os tipos de resistências que os materiais podem sofrer através de forças externas? Prof. Casteletti Obtenção do Ferro Gusa Os minérios de ferro são rochas que contêm óxidos de ferro ou carbonatos de ferro agregados a quartzo, argila, composto de enxofre, fósforo e manganês. Minério Designação química Fórmula química Conteúdo de Fe Magnetita Óxido ferroso férrico Fe3O4 60...70% Hematita roxa Óxido de ferro anidro Fe3O3 40...60% Hematita parda ou limonita Óxido de ferro hidratado 2Fe2O3 + 3H2O 20...45% Siderita Carbonato de ferro FeCO3 30...45% Antes da fusão do minério no alto-forno para a obtenção do ferro gusa, o minério deve ser britado (quebrado). As impurezas pétreas são separadas por flotação e, em seguida, elimina-se a umidade e parte do enxofre. Os minérios de granulometria fina são compactados formando briquetes. Prof. Casteletti Obtenção do Ferro Gusa Prof. Casteletti Obtenção do Ferro Gusa Transformação do minério em metal A transformação do minério em metal é feita no alto-forno que é um forno de cuba com uma altura de 30 a 80m e um diâmetro máximo de 10 a 14m. Neste forno entra o minério e sai o ferro gusa que contém 5 – 6% de carbono, ± 3% de silício (Si), ± 6% de manganês (Mn) assim como altos teores de enxofre e fósforo. Um teor alto de carbono, enxofre e fósforo tornam o ferro gusa muito frágil, não forjável e não soldável. Prof. Casteletti Obtenção do Ferro Gusa Alto-forno (funcionamento) A transformação do minério em ferro gusa é feita em dois movimentos: o movimento descendente de carga (sólidos) em oposição ao movimento ascendente dos gases. Carga do auto-forno: • Minério: Óxido de ferro (Fe2O3) quebrado e aglomerado. • Coque metalúrgico: Possui grande resistência ao esmagamento e uma excelente porosidade para deixar passar a corrente gasosa. • Fundente adicional: Permite a separação do metal da ganga numa temperatura relativamente baixa. A composição do fundente depende da natureza da ganga. Prof. Casteletti Obtenção do Ferro Gusa O ferro gusa que sai do alto-forno pode ser solidificado em pequenos lingotes que servirão de matéria-prima para uma segunda fusão, de onde resultará o ferro fundido, ou o gusa poderá ser transportado líquido (carro torpedo) para a aciaria. Prof. Casteletti Diagrama Ferro - Carbono Diagrama ferro-carbono O ferro puro raramente é usado, o mais comum é ele estar “ligada” ao carbono e outros elementos. O diagrama ferro-carbono, classifica o ferro de acordo com a porcentagem de carbono agregada a ele. O diagrama ferro-carbono pode ser dividido em três partes: - de 0 a 0,05%C – ferro puro - de 0,05 a 2,06%C – aço -de 2,06 a 6,7%C – ferro fundido A porcentagem de carbono e de outras ligas ao ferro, altera suas características, definindo assim, a sua utilização e aplicação. Prof. Casteletti Diagrama Ferro - Carbono Para conseguir a estrutura desejada do material, é importante controlar as temperaturas de aquecimento e de resfriamento do material. A velocidade de resfriamento do material deve ser lenta. Se resfriarmos um aço rapidamente, outras estruturas diferentes se formarão. Esse é o princípio dos Tratamentos Térmicos. Algumas estruturas formadas: Ferrita O ferro é insolúvel na ferrita, é mole e ductil Cementita Corresponde a um teor de carbono de 6,67% e é muito duro. Perlita Combinação de ferrita e perlita, possuindo um teor de carbono de 0,86%. Austenita Consegue dissolver até 2% de carbono, Prof. Casteletti Diagrama Ferro - Carbono 1) 2) 3) 4) 5) 6) 7) 8) 9) Questionário: Os minérios de ferro são rochas que contêm: As impurezas existentes no minério de ferro são retiradas através de qual processo? A transformação do minério de ferro em metal ocorre em que equipamento? Neste equipamento entra o minério de ferro e sai o ferro gusa que contém: Para a obtenção do ferro gusa são necessários quais componentes? Qual é a faixa de temperatura de fusão do ferro gusa? O ferro gusa é a base para a obtenção de qual material? Quais devem ser as porcentagens de carbono para: a) ferro gusa (puro); b) aço; c) fofo (ferro fundido). O que é necessário fazer para se conseguir a estrutura desejada de um material? Prof. Casteletti Aço - Carbono Liga de ferro-carbono que contem, geralmente entre 0,008% até 2,11% de carbono, além de outros elementos que resultam dos processos de fabricação. É obtido a partir do ferro-gusa em uma aciaria. Processo utilizado é a descarbonetação – remoção de parte do carbono existente no gusa através da oxidação. Elementos removidos: enxofre (S), fósforo (P), silício (Si) e manganês (Mn). Prof. Casteletti Aço - Carbono Prof. Casteletti Aço - Carbono Apesar da presença desses elementos, os aços-carbono são especificados apenas em função do teor de carbono que apresentam. Assim, dependendo do teor de carbono, esses aços subdividemse em três classes: · Aços com baixos teores de carbono: entre 0,008% e 0,3%; · Aços com médios teores de carbono: entre 0,3% e 0,7%; · Aços com altos teores de carbono: entre 0,7% e 2,11%. A quantidade de carbono tem influência decisiva nas propriedades dos aços. Ela influi na dureza, na resistência à tração e na maleabilidade dos aços. Quanto mais carbono um aço contiver, mais duro ele será. Prof. Casteletti Aço - Carbono O aço é ainda o material mais usado na indústria mecânica e pode ser trabalhado pelos mais diversos processos de fabricação. Suas propriedades mecânicas permitem que ele seja: Dobrado Laminado Curvado Prof. Casteletti Aço - Carbono Trefilado Repuxado Forjado Usinado Soldado Prof. Casteletti Aço - Carbono Aço-liga Os aços-liga ou aços especiais são obtidos mediante a adição e dosagem de certos elementos ao aço-carbono quando esse está sendo produzido. Os principais elementos que adicionam-se aos aços são os seguintes: alumínio (Al), manganês (Mn), níquel (Ni), cromo (Cr), molibdênio (Mo), Vanádio (V), Silício (Si), cobre (Cu), cobalto (Co) e tungstênio (W). De um modo geral, ao introduzir elementos de liga nos aços visa-se aos seguintes objetivos: · Alterar as propriedades mecânicas; · Aumentar a usinabilidade, a temperabilidade e a capacidade de corte; · Conferir dureza a quente; · Conferir resistência ao desgaste; · Conferir resistência ä corrosão; · Conferir resistência à oxidação (ao calor); · Modificar as características elétricas e magnéticas Prof. Casteletti Aço - Carbono TABELA DA PÁGINA 164 Prof. Casteletti Aço - Carbono Identificação dos aços Os ferros fundidos, os aços-carbono e os aços-liga podem ser identificados por processos químicos (análises químicas) ou por meio da prova da centelha, que é um processo físico. A prova da centelha consiste em encostar, levemente, a amostra de ferro ou aço no rebolo de uma esmerilhadeira em funcionamento, de preferência no escuro. Isso permite ao operador observar a cor, o aspecto e a luminosidade das centelhas, o que exige bastante habilidade e prática. Prof. Casteletti Aço - Carbono Aço-carbono com baixo teor em carbono - a cor das centelhas é amarelada e o feixe é moderado. Aço-carbono com médio teor em carbono - os feixes são curtos, mais brilhantes e abertos, formando estrelas. Aço-carbono com alto teor em carbono - os feixes são compridos e brilhantes, formando grande quantidade de estrelas. Prof. Casteletti Aço - Carbono Ferro fundido cinzento - os feixes são curtos e pouco brilhantes e de cor vermelho-escuro . Aço inoxidável - os feixes são curtos, alaranjados e estrelados. Aço rápido - os feixes são curtos, de cor vermelho pardo e sem estrelas Prof. Casteletti Aço - Carbono Sistema de classificação dos aços Dada a grande variedade de tipos de aço, criaram-se sistemas para a sua classificação. A classificação mais generalizada é a que considera a composição química dos aços e, entre os sistemas de classificação conhecidos, destacam-se o do American Iron and Steel Institute (AISI), (Instituto Americano de Ferro e Aço) e o da Society of Automotive de Engineers (SAE) (Sociedade Automotiva de Engenheiros), além do sistema da Associação Brasileira de Normas Técnicas (ABNT). TABELAS DAS PÁGINAS 167/168/169 Prof. Casteletti Ferro Fundido Ferro fundido é uma liga básica ternária, isto é, composta de três elementos: ferro, carbono (2,11 a 6,69%) e silício (1 a 2,8%). Existe também o ferro fundido ligado, ao qual são acrescentados outros elementos de liga para dar uma propriedade especial á liga ternária. Os fatores que determinam a estrutura do ferro fundido são: a composição química e a velocidade de resfriamento. Prof. Casteletti Ferro Fundido Classificação do ferro fundido Dependendo da quantidade de cada elemento e da maneira pela qual o material é resfriado ou tratado termicamente, o ferro fundido pode ser classificado em cinzento, branco, maleável e nodular. O fator que constata a classificação em cinzento ou branco é a aparência da fratura do material depois de frio; essa aparência, por sua vez, é determinada pela solidificação da massa metálica, que pode se apresentar de duas formas: como cementita (Fe3C) ou como grafita, um mineral de carbono. Prof. Casteletti Ferro Fundido Ferro fundido cinzento No ferro fundido cinzento, o carbono se apresenta sob a forma de grafita, em flocos ou lâminas, responsável pela cor acinzentada do material. Como o silício favorece a decomposição da cementita em ferro e grafita, esse tipo de liga ferrosa apresenta um teor maior de silício, de até 2,8%. Outro fator que auxilia a formação da grafita é o resfriamento lento. Aplicações do ferro fundido cinzento - em razão de apresentar boa usinabilidade e grande capacidade de amortecer vibrações, é empregado nas indústrias de equipamentos agrícolas e de máquinas, na mecânica pesada, na fabricação de blocos e cabeçotes de motor, carcaças e platôs de embreagem, suportes, barras e barramentos para máquinas industriais. Prof. Casteletti Ferro Fundido Ferro fundido branco O ferro fundido branco é formado no processo de solidificação, quando não ocorre a formação de grafita e todo o carbono fica na forma de carboneto de ferro ou cementita. Para que isso aconteça, tanto os teores de carbono quanto os de silício devem ser baixos e a velocidade de resfriamento deve ser maior. Nos ferros fundidos brancos ligados, elementos como cromo, molibdênio e vanádio funcionam como estabilizadores dos carbonetos, aumentando a dureza. Aplicações do ferro fundido branco - por causa da elevada dureza, o ferro fundido branco é frágil, embora tenha grande resistência á compressão, ao desgaste e á abrasão. Essa resistência e dureza se mantêm mesmo sob temperaturas elevadas e por essa razão é empregado em equipamentos de manuseio de terra, mineração e moagem, rodas de vagões e revestimento de moinhos. Prof. Casteletti Ferro Fundido Ferro fundido maleável O ferro fundido maleável é produzido a partir de um ferro fundido branco submetido a um tratamento térmico, por várias horas, de modo a tornar o material mais resistente a choques e deformações. Dependendo das condições do tratamento térmico, o ferro fundido maleável pode apresentar o núcleo preto ou branco. O ferro fundido maleável de núcleo preto, também conhecido por americano, passa por um tratamento térmico em atmosfera neutra, na qual a cementita se decompõe em ferro e carbono. O carbono forma uma grafita compacta, diferente da forma laminada dos ferro fundido cinzento. Prof. Casteletti Ferro Fundido O ferro fundido maleável de núcleo branco passa por um tratamento térmico, no qual o carbono é removido por descarbonetação, não havendo a formação de grafita. Por essa razão, adquire características semelhantes ás de um aço de baixo teor de carbono. Aplicações do ferro fundido maleável - o ferro fundido maleável de núcleo preto é usado na fabricação de suportes de molas, caixas de direção, cubos de rodas, bielas, conexões para tubulações hidráulicas e industriais. O ferro fundido maleável de núcleo branco é um material indicado para a fabricação de barras de torção, corpos de mancais, flanges para tubos de escapamento e peças que necessitem de soldagem. Prof. Casteletti Ferro Fundido Ferro fundido nodular A estrutura do ferro fundido nodular apresenta partículas arredondadas de grafita, obtidas com a adição de magnésio na massa metálica ainda líquida. Com o auxílio de tratamentos térmicos adequados, esse material apresenta propriedades mecânicas como ductilidade, tenacidade, usinabilidade, resistência mecânica e, á corrosão, melhores do que as de alguns aços carbono. Aplicações do ferro fundido nodular – devido ás propriedades mecânicas e ao menor custo de processamento, o ferro fundido nodular está substituindo alguns tipos de aço e ferro fundido maleável na maioria de suas aplicações: mancais, virabrequins, cubos de roda, caixas de diferencial, peças de sistemas de transmissão de automóveis, caminhões e tratores. Prof. Casteletti Ferro Fundido Como fundir? Prof. Casteletti Ferro Fundido Vazando o Ferro Fundido Prof. Casteletti Metais não ferrosos e ligas Os metais não-ferrosos têm aumentado cada vez mais a sua importância no mundo moderno, quer substituindo o ferro, quer formando ligas com o ferro para melhorar as suas características. Prof. Casteletti Metais não ferrosos e ligas A maioria dos metais puros são moles e têm baixa resistência a tração. Mas essas propriedades podem ser melhoradas pela adição de elementos de liga. Pela adição de elementos de liga quase sempre aumentam-se a dureza e a resistência a tração, diminui-se o alongamento, e a condutibilidade elétrica piora. A obtenção dos metais Os minérios de onde são retirados os metais, além do próprio metal, contêm também impurezas, tais como: oxigênio, hidrogênio e enxofre. A quantidade (porcentagem) de metal varia em função do tipo de minério. Prof. Casteletti Metais não ferrosos e ligas O quadro abaixo mostra esquematicamente o processo de obtenção da maioria dos metais. Para obter um metal quase que totalmente puro (99,99%) usam-se normalmente outros processos além do processo normal de obtenção do metal siderúrgico, os quais dependem do tipo de metal. Prof. Casteletti Tratamento Térmico dos aços Os tratamentos térmicos consistem de: aquecimento, tempo de permanência a determinada temperatura e resfriamento. O objetivo do tratamento térmico é o de alterar a estrutura cristalina do material. Desta forma, alterando também suas características mecânicas. Fatores que influenciam nos tratamentos térmicos Velocidade de aquecimento A velocidade de aquecimento deve ser adequada à composição e ao estado de tensões do aço. Como tendência geral o aquecimento muito lento provoca um crescimento excessivo dos grãos tornando o aço frágil. Entretanto, um aquecimento muito rápido em aços ligados ou em aços com tensões internas (provocadas por fundição, forjamento, etc.) poderá provocar deformações ou trincas. Prof. Casteletti Tratamento Térmico dos aços Temperatura de aquecimento A temperatura de aquecimento deverá ser adequada para que ocorram as modificações estruturais desejadas. Se ela for inferior a essa temperatura, as modificações estruturais não ocorrerão; se for superior, ocorrerá um crescimento dos grãos que tornará o aço frágil. Tempo de permanência na mesma temperatura O tempo de permanência na mesma temperatura deve ser o suficiente para que as peças se aqueçam de modo uniforme em toda a secção, e os átomos de carbono se solubilizem totalmente. Se o tempo de permanência for além do necessário, pode haver indesejável crescimento dos grãos. Prof. Casteletti Tratamento Térmico dos aços Resfriamento As estruturas formadas no diagrama de equilíbrio Fe – C só vão se formar se o resfriamento for muito lento. Prof. Casteletti Tratamento Térmico dos aços Nos tratamentos térmicos, variando as velocidades de resfriamento, obtemos diferentes estruturas e com isso obtemos diferentes dureza, resistência a tração, fragilidade, etc. Com o auxílio do diagrama de transformação isotérmica também chamado de curva T.T.T. (tempo, temperatura, transformação), poderemos entender melhor os fenômenos que ocorrem quando o aço é resfriado a diferentes velocidades de resfriamento. Os meios de resfriamento são os responsáveis pelas diferentes velocidades de resfriamento. Prof. Casteletti Tratamento Térmico dos aços Meios de resfriamento • Solução aquosa a 10% NaOH (hidróxido de sódio) • Solução aquosa a 10% NaCl (cloreto de sódio) • Solução aquosa a 10% Na2CO3 (carbonato de sódio) • Água 00C • Água a 180C • Água a 250C • Óleo • Água a 500C • Tetracloreto de carbono • Água a 750C • Água a 1000C • Ar líquido • Ar • Vácuo Prof. Casteletti Tratamento Térmico dos aços Tipos de Tratamentos Térmicos Recozimento É o tratamento térmico realizado com a finalidade de alcançar um ou vários dos seguintes objetivos: • Remover tensões de trabalhos mecânicos a frio ou a quente; • Reduzir a dureza do aço para melhorar a sua usinabilidade; • Diminuir a resistência a tração; • Aumentar a ductilidade; • Regularizar a textura; • Eliminar efeitos de quaisquer tratamentos térmicos. Consiste em aquecer o aço a mais ou menos 500C acima da linha G – S – K e manter esta temperatura o tempo suficiente para que ocorra a solubilização do carbono e dos outros elementos de liga no ferro gama. Em seguida, deve-se fazer um resfriamento lento. Prof. Casteletti Tratamento Térmico dos aços Tipos de Recozimento: • Recozimento total ou pleno Obtém-se desse recozimento uma estrutura ideal para melhorar a usinabilidade dos aços de baixo e médio teor de carbono (0,2 a 0,6%). O resfriamento é feito dentro do próprio forno, controlando-se a velocidade de resfriamento. • Recozimento de esferoidização Esse tratamento melhora a usinabilidade e a ductilidade dos aços de alto teor de carbono. Para ocorrer a transformação desejada, o aço deve ser aquecido a uma temperatura entre 6800C a 7500C, em função do teor de carbono. Esta temperatura deve ser mantida o tempo suficiente para homogeneizar a temperatura em toda a peça e o resfriamento deve ser lento, cerca de 100C a 200C por hora. Prof. Casteletti Tratamento Térmico dos aços • Recozimento subcrítico Consiste em aquecer o aço a uma temperatura entre 550 a 6500C (abaixo da zona crítica – figura a seguir) com a finalidade de promover uma recristalização em peças que foram deformadas a frio (laminação, forjamento) ou para aliviar tensões internas provocadas nos processos de soldagem, corte por chama, solidificação de peças fundidas. Prof. Casteletti Tratamento Térmico dos aços Normalização A normalização consiste em aquecer as peças 200C a 300C acima da temperatura de transformação (linha G – S – E) e resfriá-las mais rápido que no recozimento porém mais lento que na têmpera. O mais comum é um resfriamento ao ar. O objetivo deste tratamento é obter uma granulação mais fina e uniforme dos cristais, eliminando as tensões internas. A normalização é usada em aço, após a fundição, forjamento ou laminação e no ferro fundido após a fundição. Prof. Casteletti Tratamento Térmico dos aços Têmpera dos aços A têmpera é um tratamento térmico que executamos em um aço quando desejamos aumentar sua dureza e resistência mecânica. Conseguimos isso mudando a estrutura do aço (de ferrita + perlita) para uma estrutura martensítica. A operação consiste basicamente em três etapas: • Aquecimento – a temperatura varia de acordo com a % de carbono no aço; • Manutenção de uma determinada temperatura - é o tempo necessário para que toda a peça chegue a uma mesma temperatura e se solubilize totalmente o carbono; • Resfriamento - o resfriamento deve ser feito em um meio que possibilite uma velocidade crítica, permitindo obter a estrutura de martensita. Esse meio pode ser: água, sal moura, óleo ou mesmo o próprio ar dependendo da velocidade de resfriamento que se precise. Prof. Casteletti Tratamento Térmico dos aços Revenimento dos aços O revenimento é um tratamento térmico que normalmente se realiza após a têmpera com a finalidade de aliviar as tensões internas; diminuir a dureza excessiva e fragilidade do material, aumentando a ductilidade e a resistência ao choque. O revenimento consiste em aquecer a peça entre 100 e 4000C e resfriar lentamente. Beneficiamento Consiste em fazer uma têmpera, seguida de um revenimento a uma temperatura entre 4500 a 6500C. Os fabricantes de aço costumam fornecer diagramas semelhantes aos da figura seguinte de onde se escolhe a temperatura de revenimento em função das características mecânicas desejadas. Prof. Casteletti Tratamento Térmico dos aços Alguns tipos de aços quando revenidos dentro de uma faixa de temperatura apresentam um aumento da fragilidade, medida em ensaio de resistência ao choque. Essa faixa de temperatura deve ser evitada revenindo-se a uma temperatura mais baixa ou a uma temperatura mais alta seguida de um resfriamento rápido (água ou óleo). Prof. Casteletti Tratamento Térmico dos aços ligados • Tratamento térmico de aços ligados Para a determinação das temperaturas deve-se sempre consultar as tabelas e diagramas do fornecedor. Exemplo: Aço ABNT 4340 Composição % C 0,38 – 0,43 Si 0,15 – 0,30 Mn 0,60 – 0,80 Cr 0,70 – 0,90 Ni 1,65 – 2,00 Mo 0,20 – 0,30 Prof. Casteletti Tratamento Térmico dos aços ligados Tratamento subzero Consiste em se resfriar o aço a temperaturas muito inferiores a ambiente, para que ele atinja a linha de fim da transformação martensítica Mf, na curva T.T.T. Recorre-se a esse tratamento quando a estabilidade dimensional de ferramentas ou calibres situa-se em faixas muito apertadas de tolerância. Normalmente o primeiro tratamento subzero é executado após um primeiro revenimento, pois seria fatal para a peça um resfriamento direto da temperatura de austenitização. Em instrumentos de alta precisão podem ser adotadas séries de cinco a seis ciclos sucessivos de resfriamentos subzeros e revenimentos. Os meios usados podem ser uma mistura de gelo seco em álcool (-700C) ou nitrogênio líquido (-1950C). Prof. Casteletti Tratamento Térmico dos aços ligados Têmpera superficial Na têmpera superficial produz-se uma mudança da estrutura cristalina localizada apenas na superfície do aço, que adquire as propriedades e características típicas da estrutura martensítica. Esse processo tem como objetivo aumentar consideravelmente a resistência ao desgaste na superfície e manter a tenacidade do núcleo. Devem ser empregados aços de 0,3% a 0,6% de teor de carbono. A têmpera superficial pode ser realizada por dois processos: chama e indução. Prof. Casteletti Tratamento Térmico dos aços ligados Têmpera por chama O aquecimento da peça é feito por meio da incidência de uma chama oxiacetilênica na superfície da peça, a uma temperatura acima da zona crítica (7230C), atingindo uma camada predeterminada a endurecer; em seguida é feito um resfriamento por jateamento de água. Existem vários métodos de aquecimento. As duas próximas figuras mostram os tipos de aquecimento para têmpera superficial: Prof. Casteletti Tratamento Térmico dos aços ligados Têmpera superficial por indução O calor para aquecer a peça até a temperatura de austenitização pode ser gerado na própria peça por indução eletromagnética. A peça a ser temperada é colocada dentro de uma bobina. Um gerador fornece a corrente elétrica de alta freqüência, que cria um campo magnético na bobina. Esse campo magnético provoca um fluxo de corrente elétrica na peça (princípio da indução). O aquecimento da peça é gerado pela resistência do material ao fluxo da corrente elétrica. Prof. Casteletti Tratamento Térmico dos aços ligados Tratamentos termoquímicos Os processos termoquímicos são aplicados nos aços com baixo teor de carbono com o objetivo de aumentar sua dureza superficial e a resistência ao desgaste, mantendo o núcleo dúctil e tenaz. Absorvendo um elemento endurecedor, o material modifica sua composição química superficial. Prof. Casteletti Tratamento Térmico dos aços ligados Os tratamentos termoquímicos mais usados são: • Cementação • Nitretação • Boretação Esses tratamentos são feitos com substâncias sólidas, líquidas ou gasosas. Cementação A cementação se aplica a aços com até 0,25% de carbono e com baixo teor em elementos de ligas. O aço é colocado em um meio rico em carbono e aquecido a uma temperatura acima da temperatura de transformação em austenita, pois neste estado ele consegue dissolver melhor o carbono. A profundidade de penetração do carbono depende do tempo de cementação. Prof. Casteletti Tratamento Térmico dos aços ligados Como o processo se dá por difusão, a camada superficial apresentará grande saturação do elemento carbono, decrescendo em direção ao núcleo como mostra a figura abaixo. Prof. Casteletti Tratamento Térmico dos aços ligados • Temperatura de cementação As temperaturas de cementação mais elevadas favorecem a penetração reduzindo o tempo de cementação, porém, conferem uma granulação mais grosseira, o que reduz os limites de resistência a tração, torção, flexão, etc. Os valores mais usuais de temperatura de cementação oscilam de 8500C a 9500C. • Tempo de cementação O tempo de cementação é determinado em função da espessura da camada cementada desejada, da temperatura e do meio cementante. Obviamente, quanto maior for o tempo e mais alta a temperatura, mais profunda será a camada. Prof. Casteletti Tratamento Térmico dos aços ligados • Meios de cementação A cementação, quanto aos meios cementantes (tabela abaixo), pode ser: · Sólida (caixa): Carvão vegetal duro; Carvão coque 20%; Ativadores 5 a 10%; · Liquida (banho em sais fundidos): Cianetos de sódio; Cianetos de bário; Cianatos de sódio; Cianatos de bário; Outros sais; · Gasosa (fornos de atmosfera): Gás metano; Gás propano, etc. • Aplicação da cementação Peças como engrenagens, eixos, parafusos, etc., que necessitam de resistência mecânica e de alta dureza na superfície e núcleo dúctil com boa tenacidade. Prof. Casteletti Tratamento Térmico dos aços ligados Nitretação A nitretação, semelhantemente à cementação, é um tratamento de endurecimento superficial em que se introduz superficialmente nitrogênio no aço até uma certa profundidade, a uma temperatura determinada em ambiente nitrogenoso. A nitretação é realizada com os seguintes objetivos: · Obtenção de elevada dureza superficial, maior do que nos outros processos, exceto na boretação; · Aumento da resistência ao desgaste; · Aumento da resistência à fadiga; · Aumento da resistência à corrosão; · Melhoria de resistência superficial ao calor. Prof. Casteletti Tratamento Térmico dos aços ligados A nitretação é realizada com temperatura inferior à zona crítica de 500 a 5600C, tornando as peças menos suscetíveis a empenamentos ou istorções. Após a nitretação não há necessidade de qualquer tratamento. A nitretação pode ser feita em meio líquido ou gasoso, devendo ser aplicada em peças temperadas. O nitrogênio introduzido na superfície combina-se com o ferro, formando uma camada de nitreto de ferro de elevada dureza. Na nitretação gasosa, o elemento nitretante é a amônia que se decompõe, parcialmente, fornecendo o nitrogênio. Prof. Casteletti Tratamento Térmico dos aços ligados Boretação É o processo mais recente dos tratamentos superficiais nos aços liga, ferro fundido comum e nodular. O processo se efetua em meio sólido de carboneto de boro a uma temperatura de 8000C a 1 0500C. O composto formado na superfície é o boreto de ferro, com dureza elevadíssima, na faixa de 1 700 a 2 000 vickers. A alta dureza da camada boretada oferece elevada resistência ao desgaste e, inclusive, elevada resistência à corrosão. Essa camada é resultado do tempo de boretação. Um aço SAE 1 045 boretado a 9000C apresentou o seguinte resultado: · Camada 100mem 4 horas · Camada 150mem 8 horas · Camada 200mem 12 horas O aço boretado é usualmente temperado e revenido. Prof. Casteletti Tratamento Térmico dos aços ligados Resumo dos ciclos de tratamentos térmicos Prof. Casteletti Tratamento Térmico dos aços ligados Resumo dos ciclos de tratamentos térmicos Prof. Casteletti Tratamento Térmico dos aços ligados Resumo dos ciclos de tratamentos térmicos Prof. Casteletti Tratamento Térmico dos aços ligados Resumo dos ciclos de tratamentos térmicos Prof. Casteletti

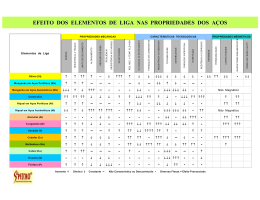

Download