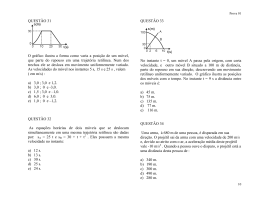

1/5 MÉTODOS DE CONSERVAÇÃO DE ENERGIA EM CALDEIRAS Uma parcela considerálvel do custo de operação de caldeiras envolve o gasto com combustível. Independente do tipo utilizado (óleo combustível, gás natural, carvão, madeira, entre outros), a adoção de medidas efetivas para minimizar o consumo de combustível contribui de forma considerável para a redução de gastos em uma indústria. Dentre as medidas para economizar energia em sistemas de geração de vapor, podem ser destacadas as seguintes: 9 9 9 9 9 redução nas purgas de caldeira (aumento do ciclo de concentração); recuperação de condensado; tratamento químico adequado para evitar a formação de depósitos; recuperação de calor de água da purga de caldeira; evitar vazamentos de vapor. A seguir são detalhadas algumas destas medidas. 1. Redução nas Purgas de Caldeira As purgas de fundo e de nível nas caldeiras são indispensáveis para manter a concentração de sólidos dissolvidos na água de caldeira dentro dos limites de controle e evitar problemas de corrosão/arraste de água para o vapor. As maneiras mais efetivas de assegurar a operação da caldeira com uma quantidade mínima de purgas (e consequentemente valor máximo de ciclo de concentração) são: 9 pré-tratamento adequado de água de reposição; 9 aproveitamento máximo de condensado, melhorando assim a qualidade da água de alimentação; 9 utilização de produtos químicos adequados no tratamento de manutenção. 2. Recuperação de Condensado A recuperação de condensado é o método mais efetivo de economia de energia para sistemas de geração de vapor. No calor total (entalpia total) do vapor, o calor latente é aproveitado praticamente de forma integral, enquanto o calor sensível é pouco aproveitado. Como o calor remanescente no condensado equivale a 20 e 30% do calor total do vapor, a recuperação do condensado resulta em considerável economia de combustível. 2/5 As vantagens da recuperação de condensado são: - economia de combustível; - economia de água de reposição; - redução da vazão de purgas na caldeira. A qualidade do condensado é similar à de uma água desmineralizada. Assim, a recuperação de condensado como água de alimentação proporciona uma redução das purgas, através do aumento do ciclo de concentração. Um cuidado especial deve ser tomado para que o condensado não apresente altos teores de ferro, o que pode invibializar seu reaproveitamento. Altas concentrações de ferro no condensado podem levar, caso alimentado diretamente na caldeira, à formação de depósitos nas superfícies de troca térmica e ocorrência de corrosão sob depósito. Um método eficaz de redução na concentração de ferro no condensado é aplicar um produto inibidor de corrosão eficaz para a parte de vapor e condensado. 3. Tratamento Químico Adequado Para caldeiras de baixa pressão, por vezes não há qualquer processo de remoção de dureza para a água que vai ser alimentada para o gerador de vapor. Em outros casos, existe um abrandador para a remoção da dureza, porém o mesmo pode estar subdimencionado ou operando de forma deficiente, ocasionando escape de dureza para a caldeira. Em qualquer dos casos acima, a presença de dureza na água da caldeira pode gerar a formação de depósitos nas superfícies de troca térmica. Estes depósitos prejudicam de forma considerável a passagem de calor, pois a condutividade dos mesmos é de 20 a 100 vezes menor que o do aço carbono, conforme pode ser verificado no quadro a seguir. “Quadro 01” Condutividade Térmica dos Componentes de Depósitos e de Metais Substância Depósito de Sílica Depósito de Carbonato de Cálcio Depósito de Sulfato de Cálcio Depósito de Fosfato de Cálcio Óxido de Ferro (Hematita) Óxido de Ferro (Magnetita) Aço Carbono Cobre Condutividade Térmica (Kcal/m.h.ºC) 0,2 ~ 0,4 0,4 ~ 0,6 0,5 ~ 2,0 0,5 ~ 0,7 3~5 1 40 ~ 60 320 ~ 360 3/5 Admitindo-se uma condutividade térmica de depósito de 0,5 Kcal/m.h.ºC, têm-se que a cada 0,3 mm de incrustação gera um aumento de 1% no consumo de combustível, conforme pode ser observado no gráfico a seguir. “Relação entre Espessura de Depósito e Aumento no Consumo de Combustível” 4/5 4. Recuperação de Calor da Água da Purga de Caldeira A troca de calor entre a água de alimentação e a água de blow dawn contínuo para caldeiras aquatubulares utilizando um trocador de calor recupera a energia da purga de caldeira e promove a redução do consumo de combustível. A figura a seguir ilustra esta afirmação. 5/5 5. Evitar Vazamento de Vapor A corrosão em linhas de vapor e condensado podem causar vazamentos de vapor em qualquer ponto do sistema pós-caldeira.Também recomenda-se a manutenção adequada dos purgadores de condensado das linhas de vapor, com a mesma finalidade de evitar vazamento de vapor indesejados. Medidas de controle adequadas devem ser tomadas, pois vazamentos de vapor geram perda considerável de energia. O gráfico a seguir mostra a relação entre a pressão de vapor e a quantidade de vapor perdida, para vários diâmetros de furos. Elaborado por: Antonio R. P. Carvalho Dezembro/07.

Baixar