7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO th 7 BRAZILIAN CONGRESS ON MANUFACTURING ENGINEERING 20 a 24 de maio de 2013 – Penedo, Itatiaia – RJ - Brasil May 20th to 24th, 2013 – Penedo, Itatiaia – RJ – Brazil APLICAÇÃO DO DOE PARA REDUÇÃO DE PERDAS E AUMENTO DA PRODUTIVIDADE NO PROCESSO DE INSERÇÃO DE UMA BUCHA SEXTAVADA NA INDÚSTRIA AUTOMOBILÍSTICA Acácio Canezela, [email protected] Márcio Pereira Simão, [email protected] Reginaldo Aparecido de Moraes, [email protected] Renato Luis Garrido Monaro, [email protected] Marco Aurélio Garrido Priore, [email protected] 1 2 Faculdade de Jaguariuna (FAJ), Rod. Dr. Governador Adhemar Pereira de Barros, Km 127 Jaguariúna, SP Universidade Metodista de Piracicaba (UNIMEP), Rodovia Luis Ometto (SP 306) Km 24 Santa Bárbara d’Oeste, SP Resumo: Esse artigo tem por objetivo identificar a influência de fatores causadores de falhas no processo de inserção de uma bucha sextavada no cabeçote de um compressor de ar condicionado. Dentre os vários fatores presentes nesse processo, foram estudados, na bucha: o diâmetro base sem pintura e o diâmetro pós-pintura, e no cabeçote: o diâmetro do furo. Para tanto foi empregada a ferramenta “Design Of Experiment” (DOE), seguindo um planejamento estabelecido com passos bem definidos. A análise dos resultados dos experimentos possibilitou a elaboração de um modelo matemático, que permitiu a definição de parâmetros de controle da força de inserção, contribuindo para reduzir as perdas, prevenir reclamações de clientes e aumentar a produtividade do processo de montagem. Palavras-chave: Seis Sigma, Design Of Experiment, Estatística, Redução de perdas no processo 1. INTRODUÇÃO A metodologia do “Seis Sigma” surgiu no início de 1987, foi quando a empresa Motorola iniciou estudos sobre os conceitos de Deming acerca da variabilidade dos processos de produção, tendo como foco melhorar o desempenho por meio da análise de tais variações (Henderson; Evans, 2000). As análises permitem também que haja um incremento da qualidade por meio da otimização das operações, da eliminação sistemática dos defeitos, falhas e erros, levando em consideração todos os aspectos importantes do negócio que possam diferenciar a empresa junto aos seus clientes (Marash, 2000). Alcançar o “Seis Sigma” significa reduzir os erros e falhas em um processo e até mesmo eliminar a incidência dos defeitos no desempenho das atividades (Smith; Adams, 2000). Essa metodologia tem como objetivo aplicar uma forma sistemática de redução da variabilidade dos processos, extraindo e organizando informações, aumentando a lucratividade advinda da melhoria da qualidade, com aplicação na maioria dos setores da atividade econômica. Para tanto, a estatística descritiva (coleta de dados) e a inferencial (análise e interpretação de resultados) são empregadas para medir a capacidade do processo de realizar um trabalho livre de defeitos (defect free work), caracterizar as fontes de variabilidade e aperfeiçoar os processos (Watson, 2001). Os dados dos processos são transformados em dados estatísticos, para que possam ser analisados e seus problemas resolvidos. Posteriormente, transformam-se novamente os dados em características do processo. Isso significa estabelecer os limites do processo para reduzir a variabilidade (Tonini et al, 2005). São diversas as ferramentas estatísticas empregadas pelo Seis Sigma para analisar e interpretar os resultados de um processo, desde as mais simples como pareto, gráfico de dispersão, histograma, até ferramentas mais complexas como o ”Controle Estatístico do Processo” (CEP) e o “Design Of Experiment” (DOE). Colombari (2004) descreve que dentre as ferramentas do Seis Sigma, o DOE vem se tornando obrigatório para as empresas que almejam alto grau de competitividade. Trata-se de uma ferramenta da qualidade que ajuda a definir o menor número de experimentos necessários para obter um determinado resultado com a confiabilidade exigida. Esses elementos condicionam a ferramenta como a que melhor se aplica para auxiliar no estudo a ser realizado. As técnicas de planejamento de experimentos vêm sendo utilizadas como uma ferramenta para verificar o funcionamento de sistemas ou processos produtivos, permitindo a melhoria destes, como a redução na variabilidade e conformidade próximas do resultado desejado, além de diminuição no tempo de processo e, conseqüentemente, nos custos operacionais. A utilização de planejamentos experimentais que estejam embasados em fundamentos estatísticos © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º C ON G R E S S O B R A SIL EIR O D E E N G EN H A R I A D E F AB R I C A Ç Ã O 2 0 a 24 d e Maio d e 20 13. Pen ed o , It at ia ia - R J proporciona aos pesquisadores a obtenção de um número máximo de informações do sistema em estudo, a partir de um número mínimo de experimentos (Neto et al, 2007). O problema a ser abordado neste estudo de caso, surgiu diante da necessidade de resposta a uma reclamação de cliente: o não deslocamento da bucha sextavada durante a montagem no motor do veículo. O tracionamento da bucha, representada na Fig. (1a), deve ser suave e constante até o contato desta com o suporte do motor, não podendo haver engastamento ou outro tipo qualquer de obstrução ao seu deslocamento, pois pode acarretar em um desalinhamento do “cabeçote”, Fig. (1b), em relação ao suporte do motor. Esse desalinhamento do cabeçote é uma falha que deve ser evitada, pois poderá gerar ruído, quebra da correia de transmissão e em casos extremos até a parada do motor. (a) Bucha Sextavada (b) Cabeçote Figura 1 – Componentes estudados Com base no descrito acima, o controle da força de inserção surge como uma prevenção a tais modos de falhas, uma vez que se pode relacionar fatores conhecidos (características do cabeçote e da bucha) com o engastamento da bucha durante o processo de montagem no suporte do motor. Como os fatores significativos geradores da falha que determinam a força de montagem entre a bucha e o cabeçote não são conhecidos, a determinação dos parâmetros de controle (máximo e mínimo) da força de inserção se faz necessária. Diante disso, pretende-se encontrar os limites de força de inserção (N) da bucha sextavada durante sua montagem no cabeçote, utilizando a ferramenta DOE. Nesse sentido, o artigo tem como objetivo entender as limitações, terminologias e componentes do experimento, conhecer o poder da ferramenta DOE, identificar, testar e validar os fatores significativos, a fim de determinar os limites de força de inserção da bucha, no intuito de reduzir perdas, custos do processo, prevenir reclamações de clientes e aumentar a produtividade na montagem. 2. REVISÃO BIBLIOGRÁFICA Segundo Domenech (2004a), o DOE destaca-se como uma poderosa ferramenta de pesquisa e otimização. O DOE permite um estudo mais aprofundado de uma situação, pois cria condições para a análise da significância dos diversos fatores envolvidos, onde todas as variáveis controladas são modificadas simultaneamente e mede-se o resultado nas variáveis de saída com o objetivo de obter um modelo empírico. O DOE é uma ferramenta importante para a identificação de fatores que contribuem para a redução de perdas e eliminação de desperdícios (Pessanha; Sutério, 2009). Calegare (2001) descreve que o planejamento de experimentos é usado para aperfeiçoar o processo, aproximando os valores de saída aos requisitos nominais, igualmente, para reduzir a variabilidade e os custos totais. Segundo Colombari (2004), o DOE é a ferramenta estatística de maior importância para se determinar a relação de causa e efeito de um modelo. Ele relata que os problemas podem ser gerados por causas comuns ou desconhecidas. No caso das causas comuns, a variação observada é inerente ao processo e, portanto a sua diminuição é alcançada com melhorias diretamente realizadas nos processos em estudo. No caso das causas desconhecidas, é necessária a correção dos processos. Para ambos os casos, é essencial que se conheça as causas do problema e o DOE é uma excelente ferramenta para estabelecer a relação entre causa e efeito. O método “tentativa-e-erro” é eliminado na utilização desta ferramenta, o que aumenta a confiabilidade do modelo e auxilia na tomada de decisão, pois permite uma análise mais eficiente das situações representativas do processo (Guelpa, 2008). De acordo com Montgomery (2005), o DOE envolve o estabelecimento das ações a serem adotadas durante a fase de aquisição de dados experimentais. Assim, busca-se controlar a influência dos fatores externos sobre a variável em análise, tornando possível a avaliação correta dos efeitos sobre a resposta do processo analisado. A metodologia de planejamento de experimentos deve seguir os passos descritos a seguir: a) Reconhecer e relatar de forma clara o problema: Geralmente é difícil perceber que existe um problema que exige experimentos planejados, não sendo fácil obter um relato claro e que seja aceito por todos; b) Escolher os fatores e seus níveis: Ao conduzir o experimento devem-se escolher os fatores que tenham influência sobre os intervalos e os níveis específicos nos quais cada rodada será feita. Quando o objetivo é a varredura dos fatores ou caracterização do processo, é geralmente melhor manter baixo o número de níveis de fatores; c) Selecionar a variável-resposta: Na seleção da variável-resposta, deve-se ter certeza de que aquela variável realmente fornece informações sobre o processo. Definir o tamanho da amostra (número de replicações), seleção de © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º C ON G R E S S O B R A SIL EIR O D E E N G EN H A R I A D E F AB R I C A Ç Ã O 2 0 a 24 d e Maio d e 20 13. Pen ed o , It at ia ia - R J uma ordem adequada de rodadas para as tentativas experimentais e se a formação de blocos ou outras restrições de aleatorização estão envolvidas; d) Realizar o experimento: Na execução do experimento, é de grande importância monitorar o processo, para assegurar que tudo esteja sendo feito conforme o planejamento. O planejamento do início ao fim do experimento é crucial para o sucesso da qualificação do processo; e) Realizar a análise dos dados: Se o experimento foi planejado corretamente e realizado conforme o planejado, então os métodos estatísticos exigidos para a análise não serão complexos; f) Finalizar o procedimento para o planejamento de um experimento: Devem-se elaborar as conclusões e recomendações. Uma vez analisados os dados, o experimento deve propiciar conclusões práticas sobre os resultados e recomendar um plano de ação para a tomada de decisão a respeito do processo estudado. Vários pacotes estatísticos estão disponíveis para ajudar a análise dos dados além dos métodos gráficos que facilitam a interpretação dos dados. Dentre os softwares disponíveis, destaca-se o MINITAB, que é um software estatístico desenvolvido pela Minitab INC. State College, PA EUA, em 1972 com o propósito original de auxiliar professores a ensinar estatística básica. Fácil de usar e de aprender, o MINITAB tornou-se rapidamente uma referência no meio acadêmico sendo utilizado, atualmente, em mais de 4000 faculdades e universidades em todo o mundo e citado em mais de 300 publicações (Campos, 2007). O software estatístico MINITAB tornou-se também largamente utilizado no meio empresarial, oferecendo precisão e ferramentas de fácil uso para controle de qualidade, controle estatístico de processo, planejamento de experimentos, confiabilidade, análise de sobrevivência e estatística geral. O MINITAB é uma opção para organizações de qualquer porte, desde as que estão recém começando no mundo dos negócios, até as gigantes multinacionais - como Ford Motor Company, 3M, AlliedSignal, General Motors e Lockheed Martin - que o utilizam em 80 países do mundo. A precisão, a confiabilidade e o uso amigável fizeram do MINITAB o software preferido das empresas que buscam a Qualidade Seis Sigma (Campos, 2007). Vale ressaltar que Domenech (2004b), aconselha que, antes da realização de um DOE, o processo esteja sob controle e que também deva existir um ensaio prévio de “Reprodutibilidade e Repetibilidade” (R&R) como antídoto a erros nos esforços de planejamento de experimentos. O teste de R&R irá garantir que a medição da variável resposta não apresente grande variação. O R&R consiste em avaliar qual o percentual de variação em relação à tolerância e à variação total observada, e também dá uma noção do grau de discriminação que o sistema é capaz de fornecer. Este tipo de estudo é realizado quando se deseja investigar qual as influências da repetibilidade (variação de instrumento - precisão) e da reprodutibilidade (capacidade de repetir o mesmo procedimento de medição e obter o mesmo resultado), sendo assim capaz de dizer quanto de toda a variação observada em um processo é devido ao sistema de medição (Ferrari, 2009). 3. METODOLOGIA Para esse trabalho adotou-se o estudo de caso. A pesquisa experimental, de natureza qualitativa, visa explicar a variável causal (força de inserção) do problema em questão, pelo estudo das variáveis de entrada do processo (fatores significativos geradores de falhas). Para atingir os objetivos propostos, este trabalho teve o seguinte procedimento: a) Observação do processo: Foram realizadas visitas à empresa, a fim de aprofundar o conhecimento da real situação. Entrevistas com profissionais da área, verificação visual do processo e dos equipamentos permitiram reconhecer e relatar de forma clara o problema; b) População e Amostragem: Obtiveram-se amostras de buchas e de cabeçotes que foram utilizadas no experimento, a fim de definir os fatores significativos e seus níveis de controle para avaliar o efeito produzido na variável de resposta. As amostras foram obtidas do processo normal de fabricação do fornecedor, sendo então representativos do processo normal de produção; c) Coleta de Dados: Com os componentes necessários disponíveis, foi executada a montagem da totalidade das amostras. Os resultados obtidos garantem que a variável de resposta selecionada é capaz de prover informações suficientes para a correta análise e solução do problema; d) Análise e Interpretação dos Resultados: Os resultados das montagens foram estudados utilizando-se o software MINITAB. Com base nos resultados um modelo matemático foi elaborado e testes de validação desse modelo foram executados a fim de se testar a aderência ao modelo matemático, que por determinação da empresa deve ser superior a 80%, ou seja, o erro percentual pode ser de no máximo 20% do valor nominal. 4. RESULTADOS 4.1. Observação do Processo A empresa na qual o experimento foi executado é uma multinacional de origem americana, líder mundial em tecnologias automotivas. Em Jaguariúna está presente com a fábrica de compressores de ar condicionado automotivo desde o mês de agosto do ano 2000. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º C ON G R E S S O B R A SIL EIR O D E E N G EN H A R I A D E F AB R I C A Ç Ã O 2 0 a 24 d e Maio d e 20 13. Pen ed o , It at ia ia - R J O processo de montagem é constituído de várias operações, dentre as quais, é interesse desse estudo, conforme mencionado anteriormente, a inserção da bucha sextavada no cabeçote traseiro do compressor de ar condicionado. Buscou-se primeiramente identificar se a estação de trabalho oferecia algum tipo de anormalidade e se seus dados eram confiáveis, como forma de se garantir que a variabilidade do sistema de medição (célula de carga) da força de inserção estaria conforme. Em entrevistas realizadas, os responsáveis pela qualidade apresentaram os certificados de calibração e estudo aprovado dos meios de medição (R&R), demonstrando que a estação de trabalho é confiável, de acordo com esses certificados e, portanto, não foi relevante para ser considerado nesse estudo. O que mais chamou a atenção durante os relatos dos profissionais envolvidos no processo foi que, após uma reclamação de cliente, os limites para força de inserção foram definidos de maneira empírica e, apesar de terem sido eficazes em um primeiro momento para salvaguardar o cliente final, acabou aumentando o índice de rejeição da inserção da bucha durante o processo produtivo, que antes era próximo de 0% para 7,8%, valor este considerado extremamente alto pela empresa. 4.2. Definição das Variáveis do Processo Durante a análise do processo foi possível identificar vários fatores que tem relação à falha, conforme Tab. (1): Tabela 1 – Fatores relacionados à falha - Diâmetro do furo do cabeçote - Conicidade do furo do cabeçote - Perpendicularidade do sextavado em relação ao diâmetro da bucha - Ovalização do furo do cabeçote - Diâmetro base da bucha - Rugosidade pós-pintura - Dureza da tinta da bucha - Diâmetro pós-pintura da bucha - Temperatura do cabeçote - Desalinhamento do equipamento - Concentricidade do sextavado em relação ao diâmetro da bucha - Posição verdadeira do furo do cabeçote - Ovalização do diâmetro da base - Conicidade do diâmetro base da bucha - Composição química da tinta utilizada na bucha Tendo em vista a experiência dos profissionais entrevistados e a observação do grupo, considerou-se como ruído1 os fatores apresentados na Tab. (2): Tabela 2 – Fatores considerados como ruídos - Conicidade do furo do cabeçote - Perpendicularidade do sextavado em relação ao diâmetro da bucha - Ovalização do furo do cabeçote - Rugosidade pós-pintura - Dureza da tinta da bucha - Temperatura do cabeçote - Desalinhamento do equipamento - Concentricidade do sextavado em relação ao diâmetro da bucha - Posição verdadeira do furo do cabeçote - Ovalização do diâmetro da base - Conicidade do diâmetro base da bucha - Composição química da tinta utilizada na bucha Uma vez que os fatores de ruído não serão considerados devido a sua aleatoriedade, ou seja, não seguem comportamento padrão, as três variáveis que ofereceram condições de serem experimentadas foram: o diâmetro do furo do cabeçote, diâmetro base da bucha e diâmetro pós- pintura da bucha. 4.3. Coleta de dados A partir dos fatores escolhidos para o experimento, determinaram-se as dimensões das amostras. As amostras foram obtidas do processo normal de fabricação dos fornecedores, respeitando as especificações descritas nos desenhos de cada componente, conforme Tab. (3). Com o auxílio do software MINITAB, adotou-se um fatorial fracionário, em dois níveis: valor superior (+1) e inferior (-1), de resolução completa “Full”, 8 corridas (n° de montagens) e com 2 replicações (repetições das montagens), totalizando 16 corridas, para restringir o número de experimentações, conforme Fig. (2). Para a realização do experimento, foram feitas montagens correspondentes a cada teste. Após a seleção e montagem das amostras, os dados do experimento foram lançados na matriz de planejamento, conforme demonstrado no Anexo 1, onde são mostradas as possíveis combinações e seu reflexo sobre o resultado da inserção. A coluna “variável de saída” representa o resultado da combinação das três variáveis para cada nível de especificação. 1 Ruído: São fatores que não se tem controle, conhecidos ou não, e que influenciam nas variáveis de resposta do experimento. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º C ON G R E S S O B R A SIL EIR O D E E N G EN H A R I A D E F AB R I C A Ç Ã O 2 0 a 24 d e Maio d e 20 13. Pen ed o , It at ia ia - R J Tabela 3 – Dimensões de desenho e dimensões encontradas nas amostras Fatores A B C Variáveis Dimensão Especificada em desenho (mm) Diâmetro base da bucha Diâmetro pós-pintura da bucha Diâmetro do furo do cabeçote 14,770 – 14,800 Dimensão encontrada no experimento (mm) 14,770 – 14,804 14,840 – 14,890 14,822 – 14,884 14,826 – 14,840 14,822 – 14,839 Figura 2 - Tipos de experimentos disponibilizados pelo MINITAB 4.4. Análise e Interpretação dos Resultados A Figura 3 mostra que para um grau de 95% de confiança2, os fatores que ultrapassam a linha vermelha são significativos. Neste caso tem-se o fator B (diâmetro da pintura) como o mais significativo. O fator C (diâmetro do furo) aparece em seguida, logo após surge a interação BC e, por último, o fator A (diâmetro da base). Figura 3 - Gráfico de pareto para os efeitos padronizados Os resultados dos resíduos, calculados pela diferença entre os valores de rendimento da reta de regressão, apresentaram comportamento sob controle (sem pontos extremos), aderência à reta de normalidade e variabilidade constante, indicando que os resíduos não têm influência sobre o resultado do experimento, conforme demonstram as Fig. (4) e Fig. (5): Para a definição da equação que determina o comportamento da força de inserção em função das variáveis de entrada e suas interações, encontraram-se os coeficientes para cada elemento da equação, bem como sua variação. Esses resultados são identificados pelo MINITAB considerando apenas os coeficientes que realmente interferem no resultado da força de inserção. Isso pode ser verificado através do índice “P” (P-Value), que segundo Colombari (2004) não pode ser superior a 0,05. Após análise dos dados foi definido o modelo matemático para determinação da força de inserção, conforme apresentado na Eq. (1): Força de inserção = 529,50-(39,13*Dia.Base)+(368,88*Dia.Pint)-(66,50*Dia.Furo)-(49,12* Dia.Pint*Dia.Furo) (1) 2 O grau de confiança é a probabilidade de que o intervalo de confiança contenha o verdadeiro valor do parâmetro da população © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º C ON G R E S S O B R A SIL EIR O D E E N G EN H A R I A D E F AB R I C A Ç Ã O 2 0 a 24 d e Maio d e 20 13. Pen ed o , It at ia ia - R J Figura 4 - Gráfico de resíduos Figura 5 - Gráfico de Pareto dos resíduos 4.4.1. Simulação e Validação do modelo Matemático Com base no modelo matemático foi elaborada uma planilha, Fig. (6), para simular a força de inserção, a qual varia em função dos valores dos fatores significantes. Figura 6 - Planilha de simulação elaborada Para a realização da validação do modelo, foram feitas novas montagens a fim de confrontar os valores sugeridos pelo modelamento matemático com os valores reais expressos pelo equipamento de montagem. Os dados da validação são demonstrados na Tab. (4): Esses dados apresentados na Tab. (4) comprovam que o modelo matemático atende ao objetivo estabelecido, já que o erro percentual não ultrapassou 20% em nenhuma das 16 amostras testadas A Figura 7 possibilita uma melhor visualização do comportamento dos valores reais comparados com os valores estimados pelo modelo. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º C ON G R E S S O B R A SIL EIR O D E E N G EN H A R I A D E F AB R I C A Ç Ã O 2 0 a 24 d e Maio d e 20 13. Pen ed o , It at ia ia - R J Tabela 4 - Validação do modelamento matemático Figura 7 - Gráfico comparativo dos valores reais x calculados 4.4.2. Determinação dos Limites da Força de Inserção Utilizando o MINITAB, os limites da força de inserção foram determinados pela resultante das combinações entre as dimensões extremas, especificadas em desenho, dos fatores significativos. O valor máximo da força estabelecido foi de 1500N, enquanto que o mínimo foi de 100N, conforme mostrado na Fig. (8). Figura 8 - Gráfico de contorno - Faixas de força © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º C ON G R E S S O B R A SIL EIR O D E E N G EN H A R I A D E F AB R I C A Ç Ã O 2 0 a 24 d e Maio d e 20 13. Pen ed o , It at ia ia - R J 4.4.3. Melhorias e Ganhos Tendo o estudo demonstrado que o diâmetro da pintura é de vital importância ao resultado da força de inserção, como oportunidades de melhoria foram incorporadas ao desenho da bucha as seguintes alterações: Os limites de especificação do diâmetro base foram movidos mantendo-se o range (tolerância); A movimentação do range resultou em um aumento da camada de pintura, porém sem alteração do diâmetro externo. Com a adequação das dimensões e com implantação dos parâmetros de força no equipamento permitiu-se uma redução das perdas, que anteriormente era de 7,8%, para 1,4%, e em conseqüência houve um ganho de produtividade. A maior qualidade conferiu um menor risco de perda da confiança do cliente, a qual poderia acarretar novas reclamações, perdas de faturamento e até de novos negócios. 5. CONCLUSÃO O DOE permitiu a aplicação de uma análise mais eficiente e confirmou as expectativas quanto à identificação das variáveis significativas, que foram o diâmetro do furo do cabeçote, diâmetro base e diâmetro pós- pintura da bucha. Diante desses fatores identificados e testados, um modelamento matemático foi definido e validado, o qual possibilitou a parametrização dos limites da força de inserção. A utilização do DOE proporcionou uma abordagem científica a todo o processo de análise do problema, uma vez que criou condições para a obtenção e interpretação das informações de maneira sistematizada e confiável. Os limites máximo (1500N) e mínimo (100N) de força estabelecidos foram inseridos no processo de montagem. Com a implantação desses parâmetros no equipamento permitiu-se uma redução de perdas de 7,8% para 1,4%, ganho de produtividade e satisfação do cliente. Além disso, num período de 2 meses após a implantação desses limites, não houve nenhuma reclamação de cliente em relação ao problema, o que gera expectativa da definitiva solução do problema. Embora o DOE seja uma ferramenta muito poderosa e tenha possibilitado o alcance dos objetivos estabelecidos, o fator tempo atuou como um limitante para um melhor aprofundamento e domínio da mesma, sendo que, nem todos seus elementos foram explorados amplamente, devido a sua complexidade e nuances, dificultando conhecer o poder da ferramenta em sua plenitude. 6. REFERÊNCIAS Calegare, A. J. A. 2001. Introdução ao delineamento de experimentos. 1ª ed. Ed Edgar Blucher SP. Campos, S. 2007. Guia de Acesso Rápido MINITAB™ 15, 1a ed. Colombari, R. R. 2004. Aplicação de delineamento de experimentos para o processo de solda à projeção. Domenech, C. 2004a. Como fazer um DOE com sucesso. Parte I: Conceituação e planejamento. Domenech, C. 2004b. Como fazer um DOE com sucesso. Parte II: Análise e Interpretação de Resultados. Ferrari, F. 2011. Qualidade e produtividade. Disponível em: http://qualidadeprodutividadefernando.blogspot.com/2009/05/measure-91-gage-rr-intro.html. Acesso em 14/05/2011. Guelpa, C. 2008. Aplicação de projetos de experimentos através da simulação computacional para análise das variáveis mais relevantes de um processo produtivo. Itajubá, MG: Universidade Federal de Engenharia de Itajubá, Instituto de Engenharia de Produção e Gestão. Henderson, M. H.; Evans, J. R. 2000. Successful implementation of Six Sigma: benchmarking General Electric Company. Benchmarking an International Journal, v. 7, n. 4 p. 260-281. Marash, S. A. 2000. Six Sigma: Business Results Though Innovation. In: Annual Quality Congress of the American Society for Quality, 54, Proceedings... Indianapolis: Indiana, p. 627-630. Montgomery, D. C. 2005. Design and analysis of experiments. 6th edition. Arizona: John Wiley & Sons, Inc. Neto, B. B.; Scarminio, I. S.; Bruns, R. E. 2007. Como fazer experimentos. Campinas, SP: Editora da Universidade Estadual de Campinas. Pessanha, E; Sutério, R. 2009. Aplicação do Delineamento de Experimentos na identificação de táticas e equipamentos que contribuam para a redução do número de baixas em combate. Smith, B.; Adams, E. 2000. LeanSigma: advanced quality. Proc. 54th Annual Quality Congress of the American Society for Quality, Indianapolis, Indiana. Tonini, A. C.; Laurindo, F. J. B.; Spinola, M. M. 2005. Os seis sigma na melhoria do processo de software, Bauru, SP: XII SIMPEP. Watson, G. H. 2001. Cycles of learning: observations of Jack Welch. ASQ Publication, 1, (1): 45-58. 7. DIREITOS AUTORAIS Os autores são os únicos responsáveis pelo conteúdo do material impresso incluído no seu trabalho. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º C ON G R E S S O B R A SIL EIR O D E E N G EN H A R I A D E F AB R I C A Ç Ã O 2 0 a 24 d e Maio d e 20 13. Pen ed o , It at ia ia - R J ANEXO 1 Matriz de planejamento: Dados e resultados da montagem das amostras © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO th 7 BRAZILIAN CONGRESS ON MANUFACTURING ENGINEERING 20 a 24 de maio de 2013 – Penedo, Itatiaia – RJ - Brasil May 20th to 24th, 2013 – Penedo, Itatiaia – RJ – Brazil DOE APPLICATION FOR REDUCTION OF LOSSES AND INCREASE OF PRODUCTIVITY IN THE PROCESS OF INCLUSION OF AN HEX BUSHING IN AUTOMOTIVE INDUSTRY Acácio Canezela, [email protected] 1 Márcio Pereira Simão, [email protected] Reginaldo Aparecido de Moraes, [email protected] 1 Renato Luis Garrido Monaro, [email protected] 2 1 2 Faculdade de Jaguariuna (FAJ), Rod. Dr. Governador Adhemar Pereira de Barros, Km 127 Jaguariúna, SP Universidade Metodista de Piracicaba (UNIMEP), Rodovia Luis Ometto (SP 306) Km 24 Santa Bárbara d’Oeste, SP Abstract. This article aims to identify the influence of factors causing failures in the process of inserting an hex bushing on the head of an air conditioning compressor. Among the various factors present in this process were studied in the bush: the unpainted base diameter and the diameter post-painting, and the head: the diameter of the hole. For this we used the tool "Design Of Experiment" (DOE), following a plan established with well-defined steps. The results of the experiments enabled the development of a mathematical model, which allowed the definition of control parameters of insertion force, helping to reduce losses, prevent customer complaints and increase the productivity of the assembly process. Keywords: Six Sigma, Design Of Experiment, Statistics, Reduction of losses in the process 1. RESPONSIBILITY NOTICE The authors are the only responsible for the printed material included in this paper. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013

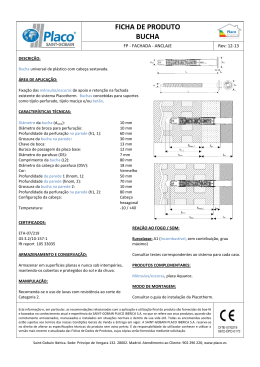

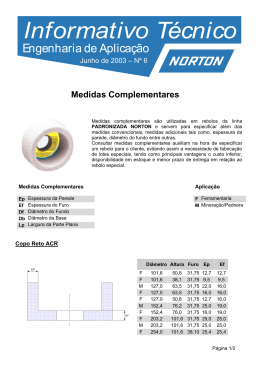

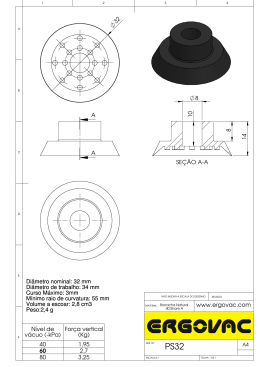

Download