FILTRO DE MANGAS E DESSULFURIZADOR DE GASES NO TRATAMENTO DOS GASES DE COMBUSTÃO Rodrigo Lopes Missel Rodrigo Silva de Campos 1 Tractebel Energia | GDF SUEZ - Todos os Direitos Reservados 24 de Agosto 2013 Introdução • Em um cenário de mudanças climáticas e pressão da sociedade por melhores condições ambientais, os órgãos regulatórios e de meio ambiente tendem a tornar os processos mais rigorosos e as medidas de controle mais rígidas. • Novos equipamentos, tecnologia mais avançada e melhoria em diversos processos permitem que a sociedade possa acreditar em um cenário de desenvolvimento sustentável, respeitando o meio ambiente e atendendo as necessidades de todos. • De forma a possibilitar tal desenvolvimento, a instalação de um novo sistema de filtragem e lavagem dos gases de combustão provenientes da Usina Termelétrica de Charqueadas foi a opção adotada. Este artigo versará sobre as condições de projeto, instalação e comissionamento, que aliado a seu caráter pioneiro e inovador no país, garantiu a continuidade operacional da planta com reduções significativas das emissões atmosféricas e dos impactos ao meio ambiente. 2 Condições Operacionais - UTCH • Situada às margens do Rio Jacuí, no município de Charqueadas/RS, a Usina de Charqueadas iniciou sua operação em 1962, possui quatro caldeiras com capacidade para produzir 80 toneladas de vapor superaquecido cada, e este vapor é utilizado para alimentar quatro turbogeradores AEG de 18 MW, totalizando uma capacidade de produção de energia de 72 MW. • Em sua configuração original, a Usina de Charqueadas não possuía dispositivos eficientes para controle das emissões de material particulado. • Porém, em 1987, com o intuito de melhorar as condições operacionais e ambientais da região, foram instalados Precipitadores Eletrostáticos em cada uma das caldeiras, ainda que não houvesse esta demanda por parte dos órgãos ambientais na época. • O processo de combustão, sem qualquer dispositivo de controle de particulado, emitia cerca de 100 g/Nm³ em cada uma de suas caldeiras. A Tabela 1 apresenta as características de projeto dos Precipitadores Eletrostáticos, com estes equipamentos à concentração de material particulado atingiu 40 mg/Nm³ em cada uma das caldeiras. 3 Condições Operacionais 4 Condições Operacionais • A partir do monitoramento realizado entre 2006 e 2009, foi possível verificar que estes valores oscilavam entre 60 mg/Nm³ e 500 mg/Nm³, conforme demonstra a Tabela 2, que apresenta as medições de material particulado realizadas pela ISATEC. 5 Licença Operacional • Em 05 de dezembro de 1996, a FEPAM e a Eletrosul assinaram um Termo de Ajustamento de Conduta (TAC) com o objetivo de restringir e controlar a emissão de poluentes na planta de Charqueadas. Após a aquisição dos ativos da Eletrosul, a empresa detentora da Usina de Charqueadas iniciou negociações com a FEPAM para cumprimento do TAC. • Em 2008, foi concedida licença operacional condicionada a modificação do atual sistema de retenção de material particulado, com a substituição dos precipitadores eletrostáticos por filtros de mangas, e adicionalmente, um dessulfurizador de gases teria que ser instalado para atender os novos parâmetros de emissão de óxidos de enxofre (SOX). Quanto à emissão de óxidos de nitrogênio (NOX), este poderia ser controlado mediante ajustes no processo de combustão e monitoramento desta variável. 6 Licença Operacional • A Tabela 3 apresenta valores médios de emissões de MP, SOX e NOX em um comparativo das caldeiras da UTCH considerando três cenários distintos: período anterior à instalação dos Precipitadores Eletrostáticos (1962-1986), período após a instalação dos Precipitadores Eletrostáticos (1987-2008) e demanda ambiental para emissão da nova licença operacional. 7 Licença Operacional 8 DESMONTAGEM E CONTRUÇÃO 9 Tractebel Energia | GDF SUEZ - Todos os Direitos Reservados 24 de Agosto 2013 Filtro de Mangas • Além da retirada de transformadores e equipamentos elétricos auxiliares, necessários para o funcionamento do Precipitador Eletrostático, também sofreram alterações as passarelas e dutos de gases. Paralelamente a estes serviços, eram instalados novos painéis elétricos e de controle para um novo ventilador induzido, que foi projetado para suprir a perda de carga adicional em função do novo projeto. • Após a completa retirada de equipamentos e da estrutura superior do Precipitador Eletrostático, teve início a remoção de placas de captura e eletrodos da parte interna. Este foi um trabalho longo e que demandou paciência, uma vez que cada placa precisou ser removida individualmente. 10 Filtro de Mangas • A Figura 4 ilustra o início do processo de montagem do filtro de mangas, que consistiu na soldagem de placas de direcionamento na entrada e saída dos gases, e na constituição da estrutura de espelhos que viriam a suportar os conjuntos de gaiolas e mangas. O projeto de modificação apresentou a grande vantagem em permitir a utilização da estrutura original dos Precipitadores Eletrostáticos, em função disto, a estrutura metálica externa, incluindo tremonhas e válvulas rotativas, foi aproveitada no novo projeto. 11 Filtro de Mangas • O sistema de limpeza inicia a sopragem das mangas quando o diferencial de pressão atinge 160 mmCA. Após soprar a primeira fileira, irá pular cinco fileiras e irá soprar a sexta fileira, repetindo esta lógica até que o diferencial de pressão atinja o valor de 152 mmCA. Neste ponto, o ciclo de limpeza é interrompido até que o sistema volte a apresentar 160 mmCA. 12 Dessulfurizador de Gases - FGD • No caso específico da UTCH, houve a necessidade de implantação de um dessulfurizador de gases ou flue gas dessulfurizator (FGD), tendo em vista que esta era a forma com melhor relação custo/benefício para reduzir a emissão de enxofre nos gases provenientes do processo de combustão das caldeiras da usina. • O lavador de gases da Usina de Charqueadas é do tipo úmido e possui duas bombas de recirculação, cada uma com vazão nominal de 4.500 m³/h. Estas são responsáveis por captar a solução na base do dessulfurizador de gases e levá-la aos bancos de sprays localizados a 23 e 25 metros, respectivamente. • Estes sprays são responsáveis pela lavagem dos gases provenientes do processo de combustão, que após passarem pelo aquecedor regenerativo e perder um percentual considerável de calor, ainda atravessam o filtro de mangas de sua respectiva caldeira retendo boa parte do particulado em suspensão nos gases. 13 Dessulfurizador de Gases - FGD • O comando nas válvulas de by-pass precisa ser realizado por um dos operadores de quadro de forma manual. Com o objetivo de aumentar a segurança e controle sobre o processo, tendo em vista que há diversas variáveis a serem consideradas, e que neste caso, precisam de análise e percepção humana para dar prosseguimento à manobra. 14 Dessulfurizador de Gases - FGD • Dessulfurizador de Gases - FGD 15 LIÇÕES APRENDIDAS 16 Tractebel Energia | GDF SUEZ - Todos os Direitos Reservados 24 de Agosto 2013 Filtro de Mangas • Como qualquer outro projeto, ajustes e modificações em campo tornam-se necessárias em função da complexidade e das diversas variáveis que circundam o processo de instalação de equipamentos, redes e dispositivos que contemplam a solução. • Após um ano e meio em operação, os filtros de mangas começaram a apresentar elevação em seu diferencial de pressão, atrelada ao início de furos em algumas mangas. Este processo de degradação foi generalizado e ocorreu nos quatro filtros. • O processo de análise das causas do desgaste precoce das mangas detectou que as mangas (com vida útil estimada em cinco anos pelo fabricante) acabaram por apresentar perda de rendimento a partir do sexto mês de operação. Muitos fatores foram analisados, resultando na caracterização de dois principais responsáveis até o momento, sendo eles: 17 Filtro de Mangas • O processo de resfriamento da unidade após a retirada de operação, uma vez que durante este processo, os gases no interior dos filtros de mangas ficam um longo período na faixa do ponto de orvalho, que estimamos estar na faixa compreendida entre 80ºC e 150ºC. Para reduzir os danos provenientes deste fenômeno, a planta mantém o ventilador induzido em operação até que a temperatura no interior do filtro de mangas atinja um patamar aceitável (abaixo de 80ºC). • A formação de uma camada de cinza agregada em cada manga resultante da produção em excesso de sulfatos no interior das unidades, que provavelmente está relacionado com a presença de vanádio no óleo combustível que era utilizado na UTCH. Esta camada tende a “cegar” a manga e impedir que esta reduza sua perda de carga ao ser soprada, resultando em elevação do diferencial de pressão da unidade e no aumento da quantidade de sopragens e consequente redução dos intervalos entre os ciclos de limpeza. Isto acelera o processo de desgaste das mangas e reduz seu tempo de vida útil. 18 Dessulfurizador de Gases - FGD • Um dos primeiros problemas detectados durante os testes de comissionamento foram vazamentos em pontos de entrada de tubulações e dutos. • A injeção de uma resina em alguns pontos em torno das regiões de vazamento foi a solução encontrada para sanar o problema, uma vez que esta resina preencheu os espaços até então existentes. 19 RESULTADOS 20 Tractebel Energia | GDF SUEZ - Todos os Direitos Reservados 24 de Agosto 2013 Resultados • A redução de material particulado atingiu índices extremamente satisfatórios, tendo como patamar máximo de emissão 40 mg/Nm³. Valor distante dos 80 mg/Nm³ exigidos pela FEPAM. Em medições realizadas entre 14 e 16 de dezembro de 2010, o valor médio das emissões ficou em 25,09 mg/Nm³ corrigido a 6% de O2, conforme podemos observar na Tabela 4. 21 Resultados • Além da redução substancial do material particulado, o teor de enxofre nos gases foi reduzido em 95%, passando de 4000 mg/Nm³ para menos de 200 mg/Nm³. Com os resultados extremamente satisfatórios e a conclusão do comissionamento dos equipamentos, a FEPAM emitiu nova licença ambiental até 29 de dezembro de 2013. 22 Resultados • A Tabela 5 apresenta um resumo das medições realizadas após o comissionamento do FGD. Sendo que a amostra 1 utilizou 40% da capacidade produtiva da planta e as amostras 2 e 3 utilizaram cerca de 80% da capacidade produtiva. Estes resultados comprovaram a eficiência do lavador de gases implantado na UCH. 23 Conclusão • A UTCH comprovou a possibilidade e viabilidade de geração de energia elétrica a carvão em condições que não agridam o meio ambiente. A substituição de Precipitadores Eletrostáticos por Filtros de Mangas possibilitaram a redução significativa de material particulado nos gases de combustão, chegando a emissões inferiores a 40 mg/Nm³. Adicionalmente, foi realizado trabalho de otimização do processo de combustão, de forma a aumentar a eficiência do sistema de queima, reduzindo os níveis de Óxidos de Nitrogênio a patamares que atendam a legislação ambiental. • A instalação de um lavador de gases foi o projeto mais inovador e que exigiu maiores investimentos. Este equipamento permitiu a redução substancial de Óxidos de Enxofre emitidos pelo processo produtivo, proporcionando um novo patamar de emissões, que não ultrapassaram 200 mg/Nm³. Desta forma, a planta atendeu todas as demandas do órgão ambiental. • Após a instalação dos FM’s e do FGD, a UTCH tornou-se referência em medidas de controle ambiental, ao garantir patamares de emissões em níveis europeus. Ao concluir este projeto inovador e complexo, os profissionais envolvidos neste esforço conjunto, garantiram a continuidade operacional da planta e a redução das emissões de poluentes ao meio ambiente. 24 Referências • FEPAM, Consulta de Processos e Documentos - Licenciamento Ambiental, http://www.fepam.rs.gov.br/spogweb/e016/doclicenciatorio.asp, 2011. • GE, Manual de O&M dos Filtros de Mangas, 2009; • MISSEL, Rodrigo L.; Tissot, Rita C. M. - Adequação Ambiental da Usina Termelétrica Charqueadas, 3º Congresso Brasileiro de Carvão Mineral, 2011. • OGAWA, A., Separation of Particles from Air and Gases, Vol. 2, CRC Press, 1987. • STAIRMAND, C. J., Filtration and Separation, Vol. 7, 1970. 25 Contatos • MUITO OBRIGADO! • • Rodrigo Lopes Missel Tractebel Energia - Charqueadas, RS • [email protected] • • Rodrigo Silva Campos Tractebel Energia - Charqueadas, RS • [email protected] 26

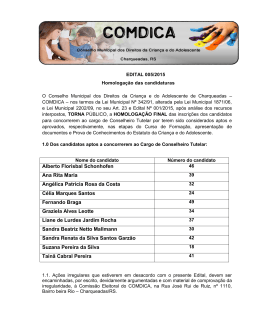

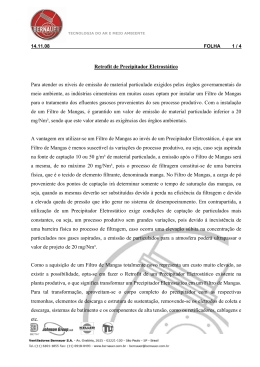

Baixar