6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO th 6 BRAZILIAN CONFERENCE ON MANUFACTURING ENGINEERING 11 a 15 de abril de 2011 – Caxias do Sul – RS - Brasil th th April 11 to 15 , 2011 – Caxias do Sul – RS – Brazil TRATAMENTOS A LASER DE FERROS FUNDIDOS VERMICULARES Milton Sergio Fernandes de Lima, [email protected] Flávia Aline Góia, [email protected] Sheila Medeiros de Carvalho, [email protected] Beatriz Morante de Campos, [email protected] Rudimar Riva, [email protected] 1 Instituto de Estudos Avançados (IEAv), C.P. 6044, 12.228-970, São José dos Campos, SP Instituto Tecnológico de Aeronáutica (ITA), Pç. Marechal Eduardo Gomes, 50, 12.228-900, São José dos Campos, SP 3 Escola de Engenharia de Lorena, Universidade de São Paulo (EEL/USP), C.P. 116, 12.602-810, Lorena, SP 4 Núcleo de Pesquisas em Ciências Exatas e Tecnológicas, Universidade de Franca, 14404-600, Franca, SP 2 Resumo: O tratamento de endurecimento superficial de ferros fundidos vermiculares foi estudado como uma possível tecnologia para melhorar as propriedades tribológicas desses materiais. Tratamentos de têmpera com laser a fibra mostraram que profundidades de têmpera entre 0,2 e 1,8 mm são obtidas pela austenitização e posterior transformação martensítica da perlita original. As superfícies tratadas a laser com potências de 300W e 400W apresentaram uma resistência ao desgaste, no mínimo, o dobro superior aquela da superfície original depois de um minuto de ensaio block-on-ring. Peças nas quais foram feitos furos também foram temperadas convenientemente para mostrar a possibilidade de uso da técnica em peças reais de motores. Palavras-chave: ferros fundidos, tratamentos a laser, tratamentos de superfície, têmpera a laser. 1. INTRODUÇÃO Para um grande número de aplicações práticas, é interessante obter peças apresentando propriedades diferentes na superfície, expostas aos fenômenos de desgaste e de corrosão, necessitando de dureza e de estabilidade química, e internamente capazes de suportar as tensões mecânicas nas quais o material é submetido. Um método, freqüentemente utilizado para se obter esse resultado, consiste em partir de um material homogêneo e modificar-se a camada superficial por um tratamento térmico localizado ou pelo depósito de uma camada de um novo material, de maneira a obter as propriedades desejadas. A aptidão do laser em efetuar aquecimentos locais com versatilidade de utilização e a variedade de tratamentos que são possíveis, tornaram-no uma ferramenta importante para o tratamento superficial dos materiais. Para o tratamento de peças metálicas, o domínio de aplicações do laser está principalmente relacionado à formação de regiões tratadas com 0,1 a 1 mm em profundidade sobre peças submetidas à altas solicitações mecânicas (Kennedy, 2004). Ainda que existam inúmeros processos para esta gama de aplicações (indução, tocha, plasma spray, TIG, bombardeio eletrônico, ...), o laser possui vantagens exclusivas: • ligação metalúrgica perfeita entre a camada superficial e o substrato, devido ao crescimento epitaxial; • zona afetada termicamente muito pequena, permitindo limitar ao máximo as distorções na peça; • velocidades de resfriamento elevadas, permitindo o aparecimento de microestruturas extremamente finas e o aparecimento de novas fases; • excelente qualidade de superfície, com nenhum ou pequeno serviço de usinagem posterior; • ausência de contaminação química, nenhum líquido de resfriamento é necessário para a têmpera da peça. O processo é melhor realizável a atmosfera normal e facilmente automatizável, o que permite alta produtividade e versatilidade de utilização. Toda a gama de tratamentos e de formatos de peças a tratar podem ser escolhidas pela modificação do programa de pilotagem da estação de trabalho. Um processo que tem chamado a atenção da indústria mundial nos últimos anos, particularmente da indústria metal-mecânica brasileira, é a têmpera a laser. No processo, o aço ou ferro fundido é aquecido a uma temperatura acima daquela de austenitização, sem no entanto fundir, e rapidamente resfriado. Durante o refriamento, gera-se uma grande quantidade de martensita, o que confere a dureza superficial. Durante o aquecimento, outros fenômenos podem acontecer como recristalização de grãos ou dissolução de precipitados ou de carbono, o que influencia o comportamento mecânico e químico da superfície. Também existe a possibilidade de fundir-se uma pequena camada na superfície para promover uma dissolução mais rápida de precipitados (Lima, 2007). Este processo, chamado refusão a laser, é muito comum para gerar ledeburita superficial em ferros fundidos cinzentos. © Associação Brasileira de Engenharia e Ciências Mecânicas 2011 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS Considerando apenas o efeito martensítico, quanto maior o teor de perlita, maior a quantidade de austenita, conseqüentemente maior a quantidade de martensita gerada. Portanto, quanto mais perlita no ferro fundido, maior a temperabilidade. A resposta do ferro fundido à têmpera também está ligada à sua composição e difusividade térmica. Uma alta condutividade térmica indica que é possível obter uma alta profundidade de têmpera (case hardening) sem que a superfície funda. Por outro lado, uma concentração alta em carbono diminui a temperatura de fusão, limitando a profundidade de têmpera antes que a fusão ocorra. O carbono em superfície também ajuda no aumento da absortividade do feixe de laser e promove uma atmosfera auto-protetora de CO2 e CO contra oxidação, uma vez que o carbono oxida e vaporiza em altas temperaturas. Em termos práticos, a têmpera a laser de ferros fundidos produz profundidades da ordem de 0,5 a 1 mm, com os seguintes valores típicos de dureza (Ion, 2005): • ASTM 40 (cinza perlítico): 700HV • GGL 25 (cinza austenítico): 530HV • GGG 40 (nodular perlítico): 650HV • GGG 60 (nodular perlítico): 950HV • ASTM 80-55-06 (nodular ferrítico-perlítico): 960HV Slatter et al. (2009) estudaram o efeito do tratamento de têmpera a laser sobre a resistência ao desgaste de sedes de válvula (valve seat) feitas de ferro fundido cinzento. Esses autores mostratam que estas peças que possuiam uma profundidade de têmpera entre 80 e 100 µm e apresentavam excelente resistência ao desgaste, e o mesmo acontecia quando a superfície era parcialmente refundida. A peça tratada a laser ultrapassou o limite de 1.500 h de ensaio em motor com excelentes resultados. O caso dos ferros fundidos vermiculares é particularmente interessante porque a forma e distribuição da grafita aponta para uma maior difusão de carbono em altas temperaturas do que aqueles observados nos ferros nodulares, por exemplo. Neste caso particular, resultados satisfatórios, em termos de dureza, foram apontados quando se produz um pouco de fusão superficial (Lima, 1997). Assim, são criados dois mecanismos complementares de endurecimento. O primeiro, mais superficial, consiste na transformação do ferro fundido em ledeburita, com ganhos em termos de dureza superficial, resistência ao desgaste e homogeneidade química. O segundo mecanismo é composto por uma camada intermediária, parcialmente endurecida com difusão de carbono, que apresenta um gradiente na dissolução de precipitados, o que se reflete por uma variação suave nas propriedades entre a camada resolidificada e o substrato. Este trabalho visa o desenvolvimento da técnica de endurecimento superficial a laser com laser a fibra de altapotência para o caso do ferro fundido vermicular. 2. MATERIAIS E MÉTODOS O material utilizado neste estudo é um ferro fundido vermicular produzido pela empresa Tupy Fundições Ltda., com as seguintes características: matriz composta por 98% de perlita (2% ferrita) e grafita com formato nodular e vermicular. A Fig. (1) apresenta a microstrutura do ferro fundido como recebida, mostrando a morfologia dos núcleos de grafita e a matriz perlítica. A dureza observada na matriz perlitica é de cerca de 344 HV (Tupy, 2006). Figura 1. Micrografia representativa do núcleo da amostra, onde se observa grafita vermicular e nodular e a matriz perlítica com pouca ferrita. Ataque Nital 3% (Tupy, 2006). De um bloco maior, foram seccionados amostras retangulares com 20x20x68 mm3 para as experiências de tempera. Também foram selecionadas amostras retangulares com 20x20x60 mm3 para estudar a viabilidade de tempera ao redor dos furos. Neste ultimo caso, foram realizados três furos passantes com 11.5 mm de diâmetro cada por amostra. O tratamento de superfície foi realizado por um laser a fibra de itérbio:vidro, com comprimento de onda de 1070 nm. O laser trabalha em regime continuo com potência máxima de 2 kW. O feixe é guiado por uma fibra óptica com 100 µm de diâmetro, o que também produz um diâmetro mínimo de 100 µm no plano focal. Fora do plano focal o feixe 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS de laser diverge, segundo as características do feixe e da óptica de focalização. No plano focal, o feixe de laser tem uma intensidade muito elevada, sendo utilizado normalmente em processos de corte e soldagem. Neste trabalho, o feixe é desfocalizado em 30, 40 e 50 mm, o que produz diâmetros de 4,90, 6,54 e 8,18 mm, respectivamente (Goia, 2010). O feixe de laser é inclinado em 5° em relação à normal do plano da amostra para evitar uma eventual retroalimentação do feixe dentro da cavidade óptica, o que poderia danificá-la. Uma mesa CNC foi utilizada para a movimentação no plano horizontal. Um eixo Z vertical também foi programado para permitir a desfocalização. A programação da têmpera pode se fazer por interpolação linear ou circular utilizando software EMIC Gnu. Os tratamentos de superfície foram feitos em linhas, na superfície e finalmente ao redor dos furos. As linhas foram realizadas variando-se a distancia focal, velocidade e potência do feixe a fim de testar a influência das condições sobre o resultado final. As superfícies foram tratadas pela superposição parcial de linhas de tratamento, sendo fixos a desfocalização e o deslocamento lateral. O deslocamento lateral foi fixo em 1 mm, o que causa uma certa sobreposição entre uma linha e outra conforme o diâmetro focal utilizado. Os tratamentos da peça furada foram feitos fazendo-se o feixe deslocar-se ao redor dos furos em um único passe. A análise dos materiais se fez por microscopia óptica, microdureza Vickers (HV), difratometria por raios-X (DRX) e análise de desgaste. A metalografia óptica foi realizada por polimento e ataque com solução de Nital 5% (5% HNO3 em etanol), seguida de observação em microscópio óptico. As medidas de dureza foram realizadas em microdurômetro digital (Microhardness tester FM700, Future-Tech) com penetrador piramidal de base quadrada e ângulo entre faces de 136º, do tipo Vickers. As análises por difração de raios-X (DRX) foram realizadas em equipamento Rigaku Ultima IV com tubo de cobre e tensão e corrente de emissão de 40 kV e 40 mA, respectivamente. Amostras para o DRX foram levemente lixadas (papel SiC600) antes da medida, para minimizar os efeitos da textura. A base de dados utilizada foi a ICDD (ICDD, 2007), sendo as fichas da ferrita e da martensita com os códigos 01-071-3763 e 00-044-1289, respectivamente. As análises de desgaste foram feitas em equipamento block-on-ring construído no laboratório DEDALO/IEAv. As amostras foram desgastadas contra um disco de diamante com 3 mm de largura e 100 mm de diâmetro, girando a 144 RPM. A carga total exercida sobre o disco foi de 2,26 N e os tempos de ensaio foram de 15, 30, 45 e 60 segundos. Maiores detalhes da técnica block-on-ring podem ser vistos na ref. ASTM, 2007. 3. RESULTADOS E DISCUSSÃO Os ensaios em linha foram realizados para várias condições, conforme apresentado na Tab. (1). Nestes ensaios, foram mantidos fixos a velocidade de tratamento (v) em 5 mm/s e a inclinação entre o feixe de laser e a normal da peça em 5°. O valor de ∆Z é a desfocalização do feixe em relação ao plano focal, onde o diâmetro do feixe é 0,1 mm. O valor de P é a potência do feixe, tm é a profundidade da fusão, tz é a profundidade da zona afetada termicamente, Diam é o valor do diâmetro do feixe, considerando a desfocalização ∆Z, tp é o tempo do laser sobre um ponto da peça, dado como a razão entre Diam e v e E é a energia incidente, obtida pela produto entre P e tp. Tabela 1. Condições experimentais para os ensaios em linha.F Linha ∆Z (mm) P (W) tm(mm) tz (mm) Diam (mm) tp(=diam/v) 1 30 300 4.90 0.98 2 30 400 4.90 0.98 3 30 500 4.90 0.98 4 30 600 4.90 0.98 5 30 700 0.14 0.47 4.90 0.98 6 30 800 0.33 0.67 4.90 0.98 7 40 300 6.54 1.31 8 40 400 6.54 1.31 9 40 500 6.54 1.31 10 40 600 0.15 0.62 6.54 1.31 11 40 700 0.28 0.77 6.54 1.31 12 40 800 0.31 0.88 6.54 1.31 13 50 400 8.18 1.64 14 50 500 0.27 0.89 8.18 1.64 15 50 600 0.61 1.32 8.18 1.64 16 50 700 0.61 1.49 8.18 1.64 17 50 800 0.69 1.60 8.18 1.64 18 50 900 1.10 1.80 8.18 1.64 E (J) 294 392 490 588 686 784 392 523 654 785 916 1046 654 818 982 1145 1309 1472 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS Na Tab. (1) se verifica que a penetração térmica para fusão (tm) ou têmpera (tz) variaram de um caso a outro e, ainda, em alguns casos não houve interação visível (marcado com um sinal “-“). Na Fig. (2) verifica-se que existe uma limiar de energia próximo à 660 J, onde a interação começa a ser visível. Acima deste limite a relação entre as profundidades tm e tz são aproximadamente lineares com a energia. Este procedimento também já foi verificado por Steen (1998) em algumas ligas metálicas, como resultado da alta concentração de energia do feixe de laser. Na Fig. (2), as micrografias típicas de algumas condições são apresentadas para comparação. A zona fundida se apresenta clara, com dissolução parcial da grafita e estrutura ledeburítica. A zona afetada pelo calor apresenta agulhas de martensita em torno dos núcleos de grafita. Melt ZAC Linear (ZAC) Linear (Melt) 1.8 PROFUNDIDADE (mm) 1.6 1.4 LIMIAR 2 1.2 1 0.8 0.6 0.4 0.2 0 0 200 400 600 800 1000 ENERGIA (J) 1200 1400 1600 Figura 2. Gráfico mostrando uma relação linear entre energia do laser e a profundidade de fusão e de têmpera para o ferro fundido. As figuras em destaque mostram um corte transversal nas condições apontadas pela linha pontilhada. A dureza máxima obtida no perfil em profunfidade dos corpos de prova ficou em 980±80 HV, independentemente das variáveis de processo. O máximo de dureza ora se situava na zona fundida ora se situava na zona temperada. Uma vez que a dureza se mantém aproximadamente constante, foi escolhida a condição com ∆Z = 40 mm para a continuidade dos ensaios com tratamento das superfícies. No caso de tratamento de superfícies foram realizados uma seqüência de linhas paralelas com espaçamento de 1 mm entre elas. Como diâmetro do feixe esperado para este nível de desfocalização é de 6,54 mm (Tab. (1)), obtém-se uma sobreposição entre linhas de 85%. Sendo: 100% linhas totalmente sobrepostas e 0% linhas sem sobreposição. Nestes níveis de sobreposição, reações ocorrem devido ao acúmulo de calor e, assim, potências inferiores devem ser usadas. No presente caso, escolheu-se o tratamento das superfícies com potências entre 100W e 400W. Enquanto não se observaram mudanças microestruturais nas potências de 100W e 200W, foram observadas modificações próximas à superfície quando a potência foi de 300 ou 400W. A Fig. (3) apresenta micrografias ópticas de um corte em profundidade das amostras processadas a 300W e 400W. Na micrografia da Fig. (3b), fica evidente a formação de uma pequena região parcialmente fundida na amostra 400W e a transformação da fase branca (ferrita) em austenita devido ao aquecimento. A austenita transforma-se parcial para martensita em toda região tratada, conforme mostrado na Fig. (3c). Nesta figura, as agulhas escuras são a martensita e a fase branca a austenita residual. A Fig. (4) apresenta o perfil de dureza medido em profundidade, mostrando que se obtém um certo endurecimento mesmo em potências de 100W e 200W. No caso das amostras processadas a 100 e 200W a dureza atinge os níveis do metal de base numa profundidade de 80 e 180 µm, respectivamente, obtendo uma dureza acima de 400HV apenas nos 50 µm abaixo da superfície. No caso das peças tratadas a 300W e 400W a profundidade de endurecimento é muito maior. Nestes casos existem duas regiões com dureza elevada: a região mais superficial onde ocorreu fusão com a formação de ledeburita e a região da zona afetada pelo calor, onde o endurecimento é pela transformação martensítica. Na região intermediária, marcada por uma queda de dureza nas amostras 300W e 400W da Fig. (4), existe dissolução parcial da grafita sem formação de ledeburita. Isso causa um certo amolecimento devido à maior presença de austenita retida. 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS refusão (a) (b) (c) Figura 3. Micrografias opticas em profundidade das amostras processadas em (a) 300W e (b) 400W. A superfície processada está acima. (c) Detalhe de uma região mostrando agulhas de maternsita. 800 400 W 700 600 300 W HV 500 200 W 400 300 Dureza do metal de base 100 W 200 100 0 50 100 150 200 250 300 µm) z (µ Figura 4. Perfil de dureza em profundidade das amostras tratadas com diferentes potências do laser. A Fig. (5) apresenta os difratogramas por raios-X das amostras processada a laser (1) e sem processamento (2). Para efeitos de comparação, foi escolhida a condição de 400W, já que não há diferença entre esta e aquela com 300W de potência. Enquanto a amostra sem processamento (curva 2) apresenta os picos da α-ferrita com índices (110) e (200), a amostra processada com laser (curva 1) apresenta também picos da fase α’-martensita. Isto indica que o principal mecanismo de endurecimento é a tempera, ou seja transformação martensítica. Não foram evidenciados picos da fase grafita na superfície, possivelmente porque o carbono se vaporiza em contato com o oxigênio na forma de CO2 e CO. A Fig. (6) apresenta a evolução do desgaste, em perda de volume, em função do tempo para cada cada condição estudada. A linha contínua vermelha representa o desgaste observado na amostra sem tratamento laser. As linhas tracejadas representam diferentes níveis de potência, entre 100W e 400W. De um modo geral, o volume de desgaste aumenta com o tempo de teste block-on-ring, conforme esperado, embora os procedimentos de desgaste em função do tempo sejam diferentes para cada caso. Amostras tratadas a laser à 100W e 200W apresentam comportamento inferior ou igual àquele observado sem o tratamento a laser (linha vermelha na Fig. (6)) entre 15 e 60 segundos de teste. No caso da amostra tratada a 300 W, a superfície se mostra melhor ao desgaste depois de 45 segundos, comparativamente à amostra sem tratamento. Isso porque a profundidade do desgaste atinge uma região de alta dureza (Fig. (4)) caracterizada pela martensita. A amostra tratada a 400W apresenta baixo desgaste desde o início do processo e até 60 segundos. A pequena refusão observada na superfície da amostra tratada a 400W parece ter efeito benéfico, mesmo nos 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS α (200) α' (110) α' (101) α (110) primeiros estágios de desgaste. De uma forma geral, após 60 segundos de teste, as amostras tratadas a laser apresentam uma redução de desgaste volumétrico como segue: 100W – 0%; 200W – 13%; 300W – 44% e 400W – 61%. Figura 5. Difratometria por raios-X de amostra tratada a laser (1) e não tratada (2). Os picos se referem aos indicies de Miller da estrutura α-ferrita e α’-martensita. 1,0 0,9 sem laser 100W 200W 300W 400W 0,8 3 Volume (mm ) 0,7 0,6 0,5 0,4 0,3 0,2 0,1 0,0 0 10 20 30 40 50 60 70 tempo (s) Figura 6. Resultados do ensaios de desgaste em amostras tratadas a laser em diferentes potências e sem laser. Considerando-se os bons resultados obtidos para o tratamento de superfície das peças de ferro fundido, foram realizados tratamentos em torno de furos previamente usinados, conforme mostrado na Fig. (7). A potência utilizada foi de 300W e 400W e a velocidade linear foi de 5 mm/s. Na Fig. (7) a área tratada está ligeiramente estendida à esquerda porque o laser foi colocado em um ângulo de 5° em relação à normal, para evitar a retroalimentação da cavidade. A extensão lateral do tratamento foi variável segundo a posição ao redor do furo e a potência aplicada, sendo no entanto sempre superior a 3 mm. A Fig. (8) apresenta micrografias de regiões representativas próximas aos furos, com as estruturas grafítica e martensítica visíveis. Pouca modificação na distribuição da grafita é observada, enquanto a estrutura original perlítica se transformou em martensítica. A dureza média do metal ficou em cerca de 500 HV com desvio padrão de 100 HV. Não foram observadas trincas e a superfície se mostrou nivelada com o material não tratado, sem distorções. Embora estas amostras furadas não tenham sido testadas em condições de serviço, projeta-se que o uso em aplicações possa ser vantajosa no que concerne o desgaste e resistência à delaminação. Como exemplo de aplicação, 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS aperfeiçoamentos dos blocos de motores diesel baseiam-se em maiores pressões e maiores temperaturas de trabalho, que sujeitam os blocos dos motores a solicitações que poderiam levar a falhas prematuras (Guesser, 2002). O tratamento de têmpera a laser, localizado em concentradores de tensões como furos, pode eventualmente melhorar a performance desses novos motores. 300W 400W 2 Figura 7. Peças tratadas entorno dos furos, com potências de 300W e 400 W. (a) (b) Figura 8. Micrografias das regiões tratadas próximas aos furos: (a) visão geral da região tratada e (b) detalhe. 4. CONCLUSÕES Neste estudo foi proposto uma procedimento de têmpera a laser de ferros fundidos vermiculares com uso de laser a fibra. Foi verificado que o material apresenta zona temperada e parcialmente refundida quando a energia fica acima do limiar de 660J. As superfícies tratadas entre 100W e 400W apresentam dureza superficial acima de 400 HV, sendo os resultados obtidos a 300W e 400W mais promissores em termos de profundidade de têmpera. Amostras tratadas nas condições 300W e 400W apresentam maior resistência ao desgaste, medidos em ensaios block-on-ring, principalmente quando o tempo de ensaio é maior que 45 segundos. Foram feitos também testes em amostras furadas para se demonstrar como poderia ser utilizado este processo em partes reais de motores em ferro fundido. 5. AGRADECIMENTOS Os autores agradecem à Tupy Fundições Ltda. por ceder o material de estudo. Este trabalho recebeu apoio da Financiadora de Estudos e Projetos - FINEP (01.05.0183.00 e 01.09.0546.00), do Conselho Nacional de Pesquisas CNPq (500240/2007-8 e 310761/2009-3), Coordenação de Aperfeiçoamento de Pessoal de Nível Superior – CAPES (23038.041265/2008-00) e da Fundação de Amparo à Pesquisa do Estado de São Paulo - FAPESP (2007/08265-2). 6. REFERÊNCIAS ASTM, 1997, “Standard Test Method for Ranking Resistance of Plastics to Sliding Wear in Block-on-Ring Wear Test (Cumulative Wear Method) Using Micro-Tribometer mod. UMT-2 ASTM G176-03”. 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS Goia, F.A., 2010, “Endurecimento da superfície do aço ferramenta VC131 utilizando laser a fibra”, Tese (mestrado), Instituto Tecnológico de Aeronáutica, ITA, São José dos Campos, SP, Brasil, 96p. Guesser, W., 2002, “Ferro fundido com grafita compacta”, Metalurgia & Materiais, Junho, pp. 403-405. ICDD, 2007, “International Centre for Diffraction Data (ICDD), Powder Diffraction Files (PDF)”, Release 2006/2007, CD-ROM. Ion J.C., 2005, “Laser Processing of Engineering Materials”, Oxford: Elsevier, Boca Raton, Florida, EUA, 556p. Lima, M.S.F., 1997, “Uma contribuição ao estudo da microestrutura dos ferros fundidos refundidos superficialmente por laser”. Tese (doutoramento), Universidade de São Paulo, USP, São Paulo, SP, Brasil, 167p. Lima, M.S.F, Goia, F.A., Riva, R., Santo, A.M.E., 2007, “Laser Surface Remelting and Hardening of an Automotive Shaft Sing a High-power Fiber Laser”, Materials Research, Vol. 10, pp. 461-467. Kennedy, E., Byrne, G., Collins, D.N., 2004, “A review of the use of high power diode lasers in surface hardening”, Journal of Materials Processing Technology, Vol. 155–156, pp. 1855-1860. Slatter, T., Taylor, H., Lewis, R., King, P., 2009, “The influence of laser hardening on wear in the valve and valve seat contact”, Wear, Vol. 267, pp. 797-806. Steen, W.M., 1998, “Laser Materials Processing”, 2. ed., Springer Verlag, Londres, R.U., 408 p. Tupy Fundições Ltda., 2006, Relatório de Laboratório ANR 088/06, 19/08/2006, 1p. 7. DIREITOS AUTORAIS Os autores são os únicos responsáveis pelo conteúdo do material impresso incluído no seu trabalho. 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS LASER TREATMENTS OF VERMICULAR CAST IRONS Milton Sergio Fernandes de Lima, [email protected] Flávia Aline Góia, [email protected] Sheila Medeiros de Carvalho, [email protected] Beatriz Morante de Campos, [email protected] Rudimar Riva, [email protected] 1 Instituto de Estudos Avançados (IEAv), C.P. 6044, 12.228-970, São José dos Campos, SP Instituto Tecnológico de Aeronáutica (ITA), Pç. Marechal Eduardo Gomes, 50, 12.228-900, São José dos Campos, SP 3 Escola de Engenharia de Lorena, Universidade de São Paulo (EEL/USP), C.P. 116, 12.602-810, Lorena, SP 4 Núcleo de Pesquisas em Ciências Exatas e Tecnológicas, Universidade de Franca, 14404-600, Franca, SP 2 Abstract: Laser surface hardening of vermicular cast irons was studied as a possible technology for increasing their tribological properties. Case depths from 0.2 to 1.8 mm were obtained using the fiber laser hardening. The hardening effect is obtained by austenization followed by martensitic transformation of the original pearlitic microstructure. The laser treated surfaces at 300W and 400W presented a wear resistance at least double than the untreated surface after one minute of block-on-ring test. Hole-machined pieces were also hardened in order to show the technical feasibility of the use in real motor bodies. Keywords: cast irons, laser treatments, surface treatments, laser hardening. RESPONSIBILITY NOTICE The authors are the only responsible for the printed material included in this paper.

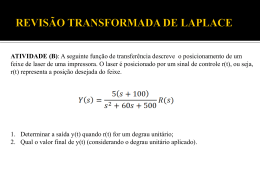

Download