1 UNIJUÍ – Universidade Regional do Noroeste do Estado do Rio Grande do Sul DCEEng - Departamento das Ciências Exatas e Engenharias Curso de Engenharia Mecânica – Campus Panambi MARLON PRASS ESTUDO DAS TROCAS TÉRMICAS NAS ALETAS DE UM TRANSFORMADOR A ÓLEO Panambi 2013 2 MARLON PRASS ESTUDO DAS TROCAS TÉRMICAS NAS ALETAS DE UM TRANSFORMADOR A ÓLEO Trabalho de conclusão de curso apresentado à banca avaliadora do curso de Engenharia Mecânica da Universidade Regional do Noroeste do Estado do Rio Grande do Sul – UNIJUÍ, como requisito parcial para a obtenção do título de Engenheiro Mecânico. Banca Avaliadora: 1° Avaliador: Prof. Gil Eduardo Guimarães, Dr. 2° Avaliador (Orientador): Prof. Roger Schildt Hoffmann, M. 3 Dedico esta dissertação aos meus queridos pais Mário e Gisela pelo amor, carinho e força que sempre me dispensaram e a minha esposa Márcia, pela paciência, compreensão que me ofereceram, dedico-lhes essa conquista com gratidão. 4 AGRADECIMENTOS A Deus, por ser minha fonte de inspiração, vida e um grande Conselheiro; Aos meus queridos pais Mário e Gisela, pelo apoio dado durante todos os anos de muita dedicação e esforços imensuráveis dispensados a minha educação. A minha amada esposa Márcia, pelo apoio e compreensão necessária nos momentos de dificuldade e cansaço, não me deixou desistir. Ao meu irmão e amigos, pela compreensão durante minha ausência. Ao professor Roger pela troca de informações, pela orientação precisa e prática durante a realização deste trabalho. Ao Grupo Fockink, pela oportunidade de realizar a pesquisa em um de seus produtos e poder aplicar os conhecimentos adquiridos na graduação. MUITO OBRIGADO! 5 RESUMO O presente trabalho apresenta uma análise cujo objetivo é estudar a transferência de calor nas aletas dos radiadores dos transformadores a óleo. Inicialmente foi definido um modelo de aleta e suas características correspondentes, para assim realizar o cálculo do balanço térmico entre a taxa de geração de calor e a taxa de remoção de calor. Em seguida, para a realização das simulações do fluxo de óleo e da transferência de calor foram utilizadas nas superfícies das aletas as taxas de transferência de calor calculadas para as condições de contorno. Desse modo, através dos cálculos e das simulações realizar análises qualitativas da temperatura do óleo no interior das aletas e o comparativo dos resultados obtidos. Também serão realizadas medições em campo para análise do fluxo de óleo em um transformador energizado comparando com o resultado obtido nas simulações computacionais realizadas através do software ANSYS-CFX. Palavras-chaves: Balanço térmico, transferência de transformadores elétricos, método de volumes finitos, ANSYS-CFX. calor, carga térmica, 6 ABSTRACT This work presents an analysis whose goal is to study the heat transfer fins of radiators oil transformers. Initially model has been defined and their characteristics corresponding flap, so as to perform the calculation of the thermal balance between the heat generation rate and heat removal rate. Then, to perform the simulations oil flow and heat transfer surfaces have been utilized in the fins of the heat transfer rates calculated for the boundary conditions. Thus, by means of calculations and simulations perform qualitative analysis of the oil temperature within the fins and comparing the results. There will also be field measurements to analyze the flow of oil in a transformer energized comparing with the results obtained in computer simulations performed using the software ANSYS-CFX. Keywords: heat balance, heat transfer, thermal load, electrical transformers, finite volume method, ANSYS-CFX. 7 LISTA DE FIGURAS Figura 1. Condições de contorno da equação da difusão de calor na superfície (x=0) ............ 19 Figura 2. Redes de transmissão de energia ............................................................................... 20 Figura 3. Princípio de funcionamento do transformador.......................................................... 21 Figura 4. Refrigeração do transformador a óleo ....................................................................... 22 Figura 5. Vista frontal do transformador .................................................................................. 37 Figura 6. Transformador 750 kVA ........................................................................................... 38 Figura 7. Gráfico da densidade ................................................................................................. 39 Figura 8. Gráfico do calor específico ....................................................................................... 40 Figura 9. Gráfico da condutividade térmica ............................................................................. 40 Figura 10. Circuito térmico do transformador .......................................................................... 44 Figura 11. Fluxograma para definição da Ts,e ........................................................................... 45 Figura 12. Aleta do radiador ..................................................................................................... 48 Figura 13. União dos tubos ....................................................................................................... 49 Figura 14. Modelo físico do óleo.............................................................................................. 49 Figura 15. Geometria do óleo ................................................................................................... 50 Figura 16. Detalhe da malha: a) Vista externa; b) Detalhe da malha ....................................... 51 Figura 17. Condições de contorno: a) Entrada; b) Saída .......................................................... 51 Figura 18. Condições de contorno: a) Horizontais; b) Verticais; c) Médios ............................ 52 Figura 19. Gráfico da variação da temperatura ........................................................................ 53 Figura 20. Linhas de correntes coloridas por temperatura ....................................................... 54 Figura 21. Linhas de correntes coloridas por pressão .............................................................. 55 Figura 22. Linhas de correntes coloridas por velocidade ......................................................... 55 Figura 23. Sentido de fluxo do óleo ......................................................................................... 56 Figura 24. Temperatura do óleo em contato com as paredes ................................................... 56 Figura 25. Vista superior do transformador ............................................................................. 57 Figura 26. Gráfico das perdas no transformador de 750 kVA.................................................. 58 8 LISTA DE TABELAS Tabela 1 – Propriedades do óleo [4]. ........................................................................................ 39 Tabela 2 – Propriedades do ar [4]............................................................................................. 41 Tabela 3 – Perda de energia na aleta simulada [Autor]. ........................................................... 58 9 LISTA DE ABREVIATURAS E SIGLAS tBS Temperatura de bulbo seco (ºC) tBU Temperatura de bulbo úmido (ºC) q Fluxo de energia (W) k Condutividade térmica do material (W/m.K) A Área da superfície (m²) ∆T Diferença da temperatura (K) L Comprimento (m) σ Constante de Stefan Boltzman (5,669x10-8 W/m².K4) FE Fator das características ópticas FA Fator de forma hc Coeficiente de transferência de calor por convecção (W/m².K) hr Coeficiente de transferência de calor por radiação (W/m².K) PCU Perda no enrolamento (W) R Resistência dos enrolamentos (Ω) I Corrente nos enrolamentos (A) Nei Número de espiras do enrolamento i J Densidade da corrente Aei Seção do condutor dos enrolamentos referente à fase i (m²) Ku Fator de utilização ρ resistividade do condutor do enrolamento (Ω.m) Ve Volume do enrolamento (m³) PTCP Perda total por efeito de correntes parasitas (W) PCPE Perda por correntes parasitas nos enrolamentos (W) PCPO Perda por correntes parasitas em outras partes estruturais PTL Perda total em carga no transformador (W) I²R Perda por efeito joule (W) PTMC Perda total medida em carga (W) W’R Perda ôhmica de temperatura de referência ϴ’ (W) WR Perda ôhmica de temperatura inicial ϴ (W) Ө Temperatura de referência nos enrolamentos (ºC) Өi Temperatura inicial do enrolamento (ºC) th Tempo de duração (h) (W) 10 ϴ2 Temperatura média admissível após curto circuito (ºC) W’C Potência dissipada através do material isolante (W/6,45cm²) Ad Área da superfície de dissipação de calor (cm²) Li Espessura do material isolante (mm) Rt Resistividade térmica do material isolante (m x ºC/W) ∆ϴN Elevação de temperatura da extremidade à qualquer ponto da lâmina (ºC) SE Fator de espaço (unidade para superfície sólida) WLn Espessura das lâminas do núcleo (mm) Xd Distância da extremidade a qualquer ponto da lâmina (mm) W’Rd Potência dissipada da superfície do tanque (W x 6,45-¹ x cm-²) Em Fator de emissividade (varia com a cor da superfície do tanque) TA Temperatura ambiente absoluta (K) TT Temperatura absoluta da superfície do tanque (K) ∆ϴH Elevação de temperatura dos enrolamentos sobre o óleo (ºC) dc Diâmetro do condutor (mm) ρo Densidade do óleo (kg/m³) g Aceleração da gravidade (m/h²) βo Coeficiente de expansão térmica do óleo (1/ºC) Cρ Calor especifico do óleo (W/kg.ºC) vo Viscosidade do óleo (kg/h.m) h Tempo (horas) M Massa do sistema (kg) D Diâmetro do tubo (m) Ra Número de Rayleigh (m².K) Pr Número de Prandtl H Altura do tubo (m) q” Média ponderada do fluxo de calor (W/m²) Ts,ec Temperatura da superfície externa calculada (K) Ts,em Temperatura da superfície externa medida (K) Ts,i Temperatura da superfície interna (K) T∞,e Temperatura externa (K) T∞,i Temperatura interna (K) he Média dos coeficientes de transferência de calor (W/m².K) 11 LISTA DE ABREVIATURAS CFD – Computational Fluid Dynamics (Dinâmica dos Fluidos Computacional) RS – Rio Grande do Sul NBR – Norma Brasileira Regulamentadora ABNT – Associação Brasileira de Normas Técnicas 12 SUMÁRIO AGRADECIMENTOS ............................................................................................................... 4 RESUMO ................................................................................................................................... 5 ABSTRACT ............................................................................................................................... 6 INTRODUÇÃO ........................................................................................................................ 14 1 REVISÃO BIBLIOGRÁFICA ............................................................................................ 15 1.1 Transferência de calor e termodinâmica ............................................................................. 15 1.1.1 Temperatura ..................................................................................................................... 15 1.1.2 Transferência de calor ..................................................................................................... 15 1.1.2.1 Condução .....................................................................................................................16 1.1.2.2 Radiação........... ............................................................................................................ 16 1.1.2.3 Convecção .................................................................................................................... 17 1.1.2.4 Convecção natural ........................................................................................................ 18 1.1.3 Resistência térmica .......................................................................................................... 18 1.1.4 Condições de contorno .................................................................................................... 19 1.2 Transformadores elétricos .................................................................................................. 20 1.2.1 Princípio de funcionamento dos transformadores ........................................................... 20 1.2.2 Perdas nos transformadores ............................................................................................. 22 1.2.2.1 Perdas nos enrolamentos .............................................................................................. 23 1.2.2.2 Perdas por efeito Joule.................................................................................................. 23 1.2.2.3 Perdas por efeito de correntes parasitas no enrolamento .............................................. 24 1.2.2.4 Perdas por efeito de correntes parasitas em outras partes estruturais ........................... 24 1.2.2.5 Perdas no circuito magnético: núcleo ........................................................................... 25 1.2.3 Dissipação de calor nos transformadores ........................................................................ 26 1.2.3.1 Perfis de carregamento do transformador segundo a NBR 5416 [1]............................ 27 1.2.3.2 Efeito da temperatura ambiente no carregamento dos transformadores....................... 28 1.2.3.3 Efeito da dissipação de calor no carregamento dos transformadores ........................... 29 1.2.3.4 Transferência de calor por condução na isolação interna do transformador ................ 29 1.2.3.5 Transferência de calor por condução no ferro do transformador (núcleo) ................... 30 1.2.3.6 Transferência de calor por radiação.............................................................................. 31 1.2.3.7 Transferência de calor por convecção no topo do óleo ................................................ 32 1.3 Conceitos de CFD............................................................................................................... 33 13 2 METODOLOGIA UTILIZADA.......................................................................................... 36 2.1 Introdução ........................................................................................................................... 36 3 CÁLCULOS DOS FLUXOS TÉRMICOS .......................................................................... 37 3.1 Definição do modelo de aleta ............................................................................................. 37 3.2 Características dos materiais empregados .......................................................................... 38 3.3 Definição das variáveis ....................................................................................................... 38 3.3.1 Coeficiente de transferência de calor para tubos horizontais .......................................... 41 3.3.2 Coeficiente de transferência de calor para tubos verticais .............................................. 42 3.3.3 Coeficiente de transferência de calor para tubos com outras geometrias ........................ 44 3.4 Análise do circuito térmico................................................................................................. 44 3.5 Cálculo da temperatura da superfície interna ..................................................................... 45 4 SIMULAÇÃO DOS EFEITOS GERADOS NA ALETA ................................................... 48 4.1 Representação da aleta do radiador .................................................................................... 48 4.2 Importação da geometria correspondente ao óleo .............................................................. 50 4.3 Geração da malha – Malha computacional......................................................................... 50 4.4 Condições de contorno e configurações do cálculo............................................................ 51 4.5 Cálculo computacional ....................................................................................................... 52 4.6 Análise dos resultados ........................................................................................................ 53 4.7 Comparativo da simulação computacional e a situação real .............................................. 57 4.8 Considerações finais ........................................................................................................... 59 CONCLUSÃO .......................................................................................................................... 60 REFERÊNCIAS BIBLIOGRÁFICAS ..................................................................................... 62 ANEXO A – FICHA TÉCNICA DO ÓLEO MINERAL ........................................................ 64 ANEXO B – TERMÔMETRO DIGITAL INFRAVERMELHO ............................................ 71 14 INTRODUÇÃO O transformador elétrico é um equipamento de importância fundamental dentro do contexto de um sistema elétrico, utilizado para viabilizar a transmissão de energia elétrica em alta tensão. Dessa forma, é utilizado nas usinas de geração para elevar a tensão baixando o custo de transmissão e rebaixar o nível de tensão para os grandes centros de consumo. A eficiência do transformador esta ligada a sua perda técnica e buscar uma forma de reduzi-la passa a ser uma tarefa árdua de alguns engenheiros eletricistas e mecânicos. Aumentar a eficiência do transformador significa aumentar a sua vida útil e reduzir o custo de operação, sendo esta ligada principalmente a sua forma construtiva. Todo o calor gerado na parte ativa se propaga através do óleo e é dissipado no tanque. As elevações de temperatura do óleo e do enrolamento são normalizadas e devem ser limitadas para evitar a deterioração do isolamento de papel e do óleo. Dependendo da potência do transformador, ou melhor, de suas perdas, a área da superfície externa poderá ser insuficiente para dissipar este calor e é então necessário aumentar a área de dissipação [10]. Pensando na otimização do equipamento, o presente trabalho visa analisar a transferência de calor e a perda de potência nas aletas dos transformadores a óleo. Mas para isso se proceder, primeiramente será realizada uma análise de uma aleta do radiador de um transformador de 750 kVA, definir as variáveis necessárias para o processo de transferência de calor e buscar alternativas que melhorem sua eficiência. Dessa forma, prosseguir então com métodos de cálculos e com uma modelagem computacional através do software ANSYS-CFX, e levando em consideração o fluxo de calor calculado demonstrar o campo de escoamento gerado pela movimentação do óleo na aleta em estudo. 15 1 REVISÃO BIBLIOGRÁFICA 1.1 Transferência de calor e termodinâmica O condicionamento de um ambiente, e consequentemente o resfriamento dos corpos nele contidos, bem como o ambiente em si, exige a remoção de calor dele e dos corpos que estão em seu interior. O calor é uma forma de energia e não pode ser destruída. Por isso, quando um corpo é resfriado, estamos transferindo calor de um corpo a outro [8]. Para trabalhar nesta área são necessários bons conhecimentos de transferência de calor e termodinâmica, por isso, é necessária uma revisão dos principais conceitos. 1.1.1 Temperatura A temperatura é uma propriedade termodinâmica. É ela que indica o estado térmico de uma substância com temperatura mais alta que pode ceder calor a outra com uma temperatura mais baixa. As principais escalas para a medição de temperatura são Celsius e Kelvin. A escala Celsius tem como referência o ponto de solidificação e de ebulição da água no nível do mar, sendo 0°C e 100°C respectivamente, a 1 atmosfera de pressão. A escala Kelvin também conhecida como temperatura absoluta tem como referência o zero absoluto. Este valor convertido para Celsius é de -273,15°C. Existem duas formas de medir a temperatura: • Temperatura de bulbo seco (tBS): É a temperatura indicada por um termômetro comum, não exposto a radiação. É a verdadeira temperatura do ar; • Temperatura de bulbo úmido (tBU): É a temperatura indicada por um termômetro cujo bulbo foi envolto por algodão úmido, tão logo seja atingido o equilíbrio térmico [8]. 1.1.2 Transferência de calor A transferência de calor é um fenômeno que ocorre quando uma substância com uma temperatura mais elevada transfere calor para uma substância com uma temperatura inferior. A transferência de calor sempre ocorre da maior temperatura para a menor. 16 A transferência de calor pode ocorrer por condução, radiação ou convecção, sendo que os três processos dependem da temperatura e dos objetos envolvidos [8]. 1.1.2.1 Condução O calor é transferido de uma molécula para a outra em um sólido. O calor transferido é proporcional à área da superfície e inversamente proporcional ao comprimento. Fourier descreve a equação de condução como uma relação entre a condutividade térmica, a área da superfície e a diferença de temperatura, ambas divididas pelo comprimento. Conforme mostrado na Equação 01. A condutividade térmica é a principal característica que influência a condução do calor. Está diretamente ligada a estrutura molecular dos sólidos, sendo que quanto mais compacta e alinhada é a estrutura molecular maior será a capacidade de conduzir calor [8]. q = −kA. ∆T L (01) Onde: q é o calor transferido, [W]; k é a condutividade térmica, [W/m.K]; A é a área da superfície, [m²]; ∆T é a diferença da temperatura, [K]; L é o comprimento, [m]; 1.1.2.2 Radiação A transferência de calor por radiação se dá como resultado do deslocamento de fótons de uma superfície para a outra. Quando estes fótons atingem uma superfície podem ser absorvidos, refletidos ou transmitidos. A energia irradiada por uma superfície é definida como poder emissivo da superfície, sendo que é proporcional a quarta potência da temperatura absoluta. A radiação irradiada por uma superfície é definida em termos do seu poder emissivo, sendo influenciada principalmente pelo posicionamento geométrico das superfícies e as características ópticas como emissividade, absorbância, transmissividade e refletividade [8]. 17 A forma do cálculo da transferência de calor por radiação é dada pela Equação 02. ( q = σ . A.F∈.FA . T14 − T24 ) (02) Onde: q é o calor transferido, [W]; σ é a constante de Stefan Boltzman, [5,669x10-8 W/m².K4]; A é a área da superfície, [m²]; Fϵ é o fator das características ópticas; FA é o fator de forma; T1 é a temperatura da superfície [K]; T2 é a temperatura da vizinhança [K]; A temperatura T1 é da superfície do corpo que está exposto à radiação. A temperatura T2 é do ambiente em torno do corpo que está sendo analisado. 1.1.2.3 Convecção A transferência por convecção depende de um fluído em contato com a superfície de um sólido e da velocidade do fluído. O coeficiente de transferência de calor por convecção depende da velocidade do fluído e das propriedades geométricas da superfície. O cálculo pode ser realizado utilizando a Equação 03 [8]. q = hc . A.∆T Onde: q é o calor transferido, [W]; hc é o coeficiente de transferência de calor por convecção, [W/m².K]; A é a área da superfície, [m²]; ∆T é a diferença de temperatura, [K]. (03) 18 1.1.2.4 Convecção natural Na convecção natural, o movimento do fluido é devido às forças de empuxo no seu interior, enquanto na convecção forçada o movimento é imposto externamente. O empuxo é devido à presença combinada de um gradiente de massa especifica no fluido e de uma força de corpo que é proporcional à massa especifica. Na prática, a força de corpo é geralmente gravitacional devido à presença de uma gradiente de temperatura [3]. 1.1.3 Resistência térmica A resistência térmica de um corpo é a resistência que o mesmo oferece a transferência de calor por condução, convecção e radiação. As equações para o cálculo de condução e convecção são lineares em termos de condutância, área e diferença de temperatura, porém, a radiação não é linear na temperatura. Assim pode-se considerar para efeitos de cálculo uma linearização da equação da transferência de calor por radiação, considerando que as variações das temperaturas absolutas não são significativas. hr = σ . A.F∈.FA .(T14 − T24 ) T14 − T24 (04) Onde: σ é a constante de Stefan Boltzman, [5,669x10-8 W/m².K4]; A é a área da superfície, [m²]; Fϵ é o fator das características ópticas; FA é o fator de forma; T1 é a temperatura da superfície [K]; T2 é a temperatura da vizinhança [K]. Neste caso hr representa uma função linear da temperatura e pode-se montar uma equação linearizada para a transferência de calor por radiação (Equação 05). q = hr . A.∆T (05) 19 Onde: q é o calor transferido, [W]; A é a área da superfície, [m²]; ∆T é a diferença de temperatura, [K]. Assim a taxa de transferência total é dada pela Equação 06. k / LA∆TCondução q = hc A∆TConvecção h A∆TRadiação r 1.1.4 (06) Condições de contorno A determinação da distribuição da temperatura em um meio depende das condições físicas existentes nas fronteiras do meio, da variação da situação no tempo e das condições existentes no meio em algum instante inicial. Como a equação do calor é de segunda ordem em relação às coordenadas espaciais, duas condições de contorno devem ser fornecidas para cada coordenada espacial necessária para descrever o sistema. Como a equação é de primeira ordem em relação ao tempo, apenas a condição inicial deve ser observada. A Figura 1 apresenta os três tipos de condições de contorno normalmente encontrados. Estas condições são especificadas na superfície x = 0, para um sistema unidimensional [3]. Figura 1. Condições de contorno da equação da difusão de calor na superfície (x=0) Fonte: [3] 20 1.2 Transformadores elétricos A energia elétrica produzida nas usinas hidrelétricas é levada, mediante condutores de eletricidade, aos lugares mais adequados para o seu aproveitamento. Ela iluminará cidades, movimentará máquinas e motores, proporcionando mais comodidade. Para o transporte da energia até os pontos de utilização, não bastam fios e postes, toda a rede de distribuição depende de transformadores, que elevam a tensão, ora a rebaixam. A Figura 2 descreve de uma forma simples o funcionamento da distribuição de energia desde a sua geração até o consumidor, onde inicialmente a energia é gerada pelo gerador, passando a energia para um transformador de potência, que eleva a tensão para posteriormente ser levado até os transformadores de distribuição através das linhas de transmissão. Após chegar aos transformadores de distribuição os quais normalmente estão situados nas cidades, à tensão é rebaixada, no nível dos equipamentos eletrodomésticos, ou que utilizem energia elétrica [12]. Figura 2. Redes de transmissão de energia Fonte: [12] 1.2.1 Princípio de funcionamento dos transformadores O princípio básico de funcionamento de um transformador é o fenômeno conhecido como indução eletromagnética: quando um circuito é submetido a um campo variável, aparece nele uma corrente elétrica cuja intensidade é proporcional às variações do fluxo magnético. 21 Os transformadores, na sua forma mais simples conforme Figura 3, consistem de dois enrolamentos de fio (o primário e o secundário), que geralmente envolvem os braços de um quadro metálico (o núcleo). Quando uma corrente alternada é aplicada ao primário produz um campo magnético proporcional à intensidade dessa corrente e ao número de espiras do enrolamento (número de voltas do fio em torno do braço metálico). Através do metal, o fluxo magnético quase não encontra resistência e, assim, concentra-se no núcleo, em grande parte e, chega ao enrolamento secundário com um mínimo de perdas. Ocorre, então, a indução eletromagnética: no secundário surge uma corrente elétrica, que varia de acordo com a corrente do primário e com a razão entre o número de espiras dos dois enrolamentos [12]. Figura 3. Princípio de funcionamento do transformador Fonte: [12] Graças às técnicas com que são fabricados, os transformadores modernos apresentam uma grande eficiência, permitindo transferir ao secundário 100% da energia aplicada ao primário. As perdas de transformação de energia elétrica em calor são devidas principalmente à histerese, ás correntes parasitas e as perdas no cobre. • Perdas no cobre: resultam da resistência dos fios de cobre nas espiras primárias e secundárias. São perdas sob a forma de calor e não podem ser evitadas; • Perdas por histerese: energia é transformada em calor na reversão da polaridade magnética do núcleo transformador; 22 • Perdas por correntes parasitas: quando uma massa de metal condutos se desloca num campo magnético, ou é sujeita a um fluxo magnético móvel, circulam nela correntes induzidas. Essas correntes produzem calor devido às perdas na resistência do ferro. Todo esse calor gerado pelas perdas é refrigerado pelo óleo mineral o qual todo o núcleo do transformador é submerso, sendo assim este óleo aliado ao aquecimento, acaba gerando uma corrente de convecção dentro do transformador, onde o óleo acaba esquentando, fica menos denso e sobe. Após passar pelos radiadores ele resfria, aumentando a sua densidade, e assim se mantém a refrigeração do transformador, a Figura 4 abaixo mostra o esquema de refrigeração natural [12]. Figura 4. Refrigeração do transformador a óleo Fonte: [12] 1.2.2 Perdas nos transformadores Os transformadores são máquinas estáticas e, portanto, não possuem perdas mecânicas como acontece nas máquinas rotativas, limitando-se às perdas de outras naturezas como perda por efeito de Joule nos circuitos elétricos (perdas no cobre), perdas magnéticas nos materiais que compõem o núcleo da máquina (perdas de faucoult e histerese), e perdas adicionais (perdas por correntes parasitas). 23 1.2.2.1 Perdas nos enrolamentos Uma corrente alternada ao percorrer o condutor dos enrolamentos produz uma perda adicional à perda por efeito de Joule. A perda adicional por efeito de correntes parasitas no transformador é atribuída aos fluxos magnéticos dispersos nos enrolamentos, núcleo, paredes de tanque e entre outras partes estruturais. Portanto, a perda adicional por correntes parasitas no transformador divide-se em perda adicional por correntes parasitas nos enrolamentos e perda adicional por correntes parasitas em outras partes estruturais do transformador que não sejam enrolamentos. A perda total nos enrolamentos é igual à soma das perdas por efeito Joule com as perdas por correntes parasitas nos enrolamentos [10]. 1.2.2.2 Perdas por efeito Joule A perda por efeito Joule é causada pela passagem da corrente elétrica de carga nos enrolamentos. Esta perda é diretamente proporcional ao quadrado da corrente que atravessa o enrolamento e diretamente proporcional a sua resistência, de acordo com a Equação 07 [10]. N .L .( J . Aei ) = ∑ Rdc .I = ρ ∑ ei e = ρ .Ve .K u .J 2 Aei i =l n PCU 2 2 Onde: PCU é a perda no enrolamento, [W]; R é a resistência dos enrolamentos, [Ω]; I é a corrente nos enrolamentos, [A]; Nei é o número de espiras do enrolamento i; J é a densidade da corrente, [A/m²]; Aei é a seção do condutor dos enrolamentos referente à fase i, [m²]; Ku é o fator de utilização; ρ é a resistividade do condutor do enrolamento, [Ω.m]; Ve é o volume do enrolamento, [m³]; Le é o comprimento de espiras do enrolamento, [m]. (07) 24 1.2.2.3 Perdas por efeito de correntes parasitas no enrolamento Quando os enrolamentos dos transformadores são percorridos por uma corrente alternada, cada condutor do enrolamento é cortado pelo campo eletromagnético alternado cuja intensidade é diretamente proporcional à magnitude dessa corrente. Portanto, cada condutor metálico envolvido pelo fluxo magnético fica sujeita a uma tensão induzida responsável pelo fluxo de corrente parasita e, consequentemente, pela perda por efeito desta corrente no enrolamento do transformador ocasionando uma elevação de temperatura adicional nos enrolamentos. Os fluxos dispersos nos enrolamentos fluem axialmente através das bobinas e depois se curvam radialmente através dos enrolamentos. Estes fluxos magnéticos produzem correntes parasitas com maior intensidade no inicio e no fim destes enrolamentos, produzindo um aquecimento maior nesta região. Portanto, pode-se constatar que a região do interior do enrolamento de baixa tensão possui densidade de fluxo radial mais elevada devido a maior permeabilidade do núcleo que constitui o trajeto de retorno destes fluxos magnéticos. Para produzir a concentração de fluxos nas regiões entre o enrolamento de alta e baixa tensão, deve-se aproximar estes enrolamentos de forma a aumentar o acoplamento entre os dois e reduzir a reatância de dispersão. Dentro deste contexto, consegue-se diminuir o número de linhas de fluxos neste espaço. O enrolamento interno da baixa tensão do transformador geralmente é o que apresenta uma perda maior por correntes parasitas quando comparado com o enrolamento de alta tensão, pois o fluxo magnético disperso procura um percurso de menor valor de relutância magnética como o núcleo. As perdas por efeito de correntes parasitas nos enrolamentos, ao contrário das perdas por efeito Joule, variam inversamente com o aumento da temperatura e da resistência dos enrolamentos, pois para um determinado carregamento, ao aumentar a resistência desse enrolamento, que é a consequência do aumento do número de espiras, aumenta a temperatura do mesmo e reduz a corrente parasita que é o quociente entre a tensão induzida nesse enrolamento e a sua resistência [10]. 1.2.2.4 Perdas por efeito de correntes parasitas em outras partes estruturais As perdas em outras partes estruturais do transformador também são proporcionais ao quadrado da corrente de carga, mas não varia na proporção do quadrado da frequência. Por 25 isso, a elevação de temperatura por este efeito nestas partes do transformador é menor do que a elevação de temperatura por efeito de correntes parasitas nos enrolamentos. A perda total dissipada no transformador por efeito de correntes parasitas pode ser determinada através da Equação 08 [10]. PTCP = PCPE + PCPO (08) Onde: PTCP é a perda total por efeito de correntes parasitas, [W]; PCPE é a perda por correntes parasitas nos enrolamentos, [W]; PCPO é a perda por correntes parasitas em outras partes estruturais, [W]. A perda total nos transformadores pode ser determinada através da Equação 09 [10]. PTL = I 2 R + PCPE + PCPO (09) Onde: PTL é a perda total em carga no transformador, [W]; I²R é a perda por efeito joule, [W]. Os valores das perdas adicionais nos enrolamentos e em outras partes do transformador são obtidos, nos ensaios, pela diferença entre a perda total medida em carga e a perda por efeito de Joule, através da Equação 10 [10]. PCPE + PCPO = PTMC − I 2 Rdc (10) Onde: PTMC é a perda total medida em carga, [W]. 1.2.2.5 Perdas no circuito magnético: núcleo Durante o processo de magnetização do núcleo, a energia é dissipada devido ao ciclo de histerese e referida como perda por histerese. 26 A perda por histerese é proporcional à área fechada do ciclo de histerese e, portanto, depende da qualidade do material do núcleo. O fluxo magnético induz no núcleo uma tensão, que no caso de um trajeto fechado, produz a corrente de Foucault responsável pela geração da perda por efeito Joule, denominado de perda por corrente de Foucault no núcleo do transformador [10]. A perda total no núcleo do transformador é causada pela circulação da corrente de excitação no enrolamento primário, a qual se divide em três componentes: • Uma componente principal em fase com uma tensão induzida que corresponde à potência ativa no núcleo; • A componente fundamental defasada de 90º da tensão induzida denominada de corrente de magnetização; • Uma família de harmônicas de ordem ímpares com predominâncias dos harmônicos de ordem de três e cinco. 1.2.3 Dissipação de calor nos transformadores O transformador de distribuição pode suportar uma carga acima do seu valor nominal, por certo intervalo de tempo, desde que compensada por uma carga abaixo do valor nominal, no período restante. O nível de sobrecarga para a condição de carregamento do transformador igual ou superior a 150% da sua carga nominal implica em queda de tensão e geração de calor excessivo no circuito interno do equipamento. A queda de tensão pode atingir valores superiores a 5%, dependendo da condição do fator de potência da rede secundária na hora da demanda máxima. A partir da temperatura de 130°C, começa-se a decrescer a concentração de oxigênio no óleo isolante e ocorrem reações de oxidação no sistema óleo mineral – papel isolante, ou seja, a partir dessa temperatura a formação de gases no óleo isolante ocorre em ritmo mais acelerado. Isto pode causar avarias ao equipamento ou pode causar o seu envelhecimento precoce. A relação entre as perdas ôhmicas e o valor da temperatura nos enrolamentos do transformador pode ser demonstrada através da Equação 11 de acordo com a NBR 5356 [2]. W ' R = WR . k +θ' k +θ (11) 27 Onde: W’R é a perda ôhmica de temperatura de referência ϴ’, [W]; WR é a perda ôhmica de temperatura inicial ϴ, [W]; k é uma constante igual a 234,5 para cobre e 225,0 para alumínio. Organizando a Equação 11 [2], obtêm-se a Equação 12. θ '= W ' R .(k + θ ) −k WR (12) Na Equação 12 verifica-se que o valor da temperatura de referência aumenta com o aumento da perda ôhmica relativa à temperatura de referência e diminui com a perda ôhmica a temperatura inicial. A elevação da temperatura do ponto mais quente dos enrolamentos e do topo do óleo são os dois fatores mais importantes que limitam a capacidade de sobre carregamento de um transformador para o ciclo de carga de 24 horas. O transformador pode apresentar a temperatura média de funcionamento do enrolamento de aproximadamente 67ºC, em razão do perfil de carga aplicada, de características construtivas e de sua instalação. Para admitir um carregamento maior que a potência nominal nos transformadores de distribuição, esses equipamentos devem ser projetados especificamente para tal, com um rigoroso gerenciamento de carga aplicada, de forma periódica e sistemática. 1.2.3.1 Perfis de carregamento do transformador segundo a NBR 5416 [1] Para determinação dos valores de temperaturas nas partes internas do transformador, pode-se optar por medição da sobre corrente ou pela instalação de um sensor de temperatura no interior do equipamento. Uma vez conhecendo os valores da corrente que percorrem os enrolamentos e da secção do condutor desse enrolamento, a sua temperatura de referência pode ser calculada através da Equação 13 de acordo com a NBR 5356 [2]. θ = θ i + a. j 2 .t h .10 −3 (13) 28 Onde: ϴ é a temperatura de referência nos enrolamentos, [ºC]; ϴi é a temperatura inicial do enrolamento, [ºC]; th é a duração, [h]; j é a densidade de corrente, [A/mm²]; af é a função de 1 (θ 2 + θ i ) , [ºC]; 2 ϴ2 é a máxima temperatura média admissível após curto circuito, [ºC]. 1.2.3.2 Efeito da temperatura ambiente no carregamento dos transformadores A temperatura ambiente é um fator importante para a determinação da capacidade de carregamento de um transformador, devido à sua parcela na contribuição da elevação da temperatura para qualquer carga. Um aumento no valor da temperatura ambiente de 30ºC para 40ºC aumenta a temperatura do topo do óleo e do ponto mais quente do enrolamento, aumentando a possibilidade de danos térmicos nos transformadores. Para um transformador imerso em óleo e arrefecido a ar, operando em plena carga, a temperatura ambiente pode atingir valor máximo de 40ºC e a elevação de temperatura do topo do óleo, sobre o ambiente, é limitada a 55ºC, para uma isolação de 55ºC, e 65ºC, para uma isolação 65ºC. Porém, a expectativa de vida útil do transformador pode ultrapassar a expectativa estimada de sua vida útil devido ao fato de que o transformador não opera continuamente em plena carga e a temperatura média ambiente nem sempre atinge o valor máximo aceitável. A operação contínua de um transformador de classe de isolamento 55ºC, em plena carga, a uma elevação de temperatura do topo de óleo sobre o ambiente de 55ºC, é aceitável quando a temperatura média e a temperatura do ponto mais quente dos enrolamentos excedem 85ºC e 105ºC respectivamente. Na prática, raras vezes a temperatura ambiente máxima aceitável coincide com operação do transformador em plena carga. Mas quando isto acontece durante um longo período, o transformador pode correr o risco de sofrer uma redução adicional de vida útil. Por essa razão, a temperatura média diária ambiente não deve exceder 30ºC para uma máxima de 40ºC. Em regra, quando a temperatura ambiente ultrapassar os 40ºC, o período de tempo durante o qual opera o transformador deverá ser reduzido para evitar falha ou envelhecimento 29 precoce do equipamento. Isso mostra que quando aumenta a temperatura ambiente, aumenta também a temperatura nas partes internas do transformador e, consequentemente, reduz-se a capacidade do transformador em suportar a sobrecarga [10]. 1.2.3.3 Efeito da dissipação de calor no carregamento dos transformadores A geração de calor nas partes internas do transformador, durante a sua operação em carga, limita a capacidade de carregamento do equipamento. Portanto, há vários processos utilizados para dissipar certa quantidade deste calor para o meio ambiente. No entanto, quanto maior for à quantidade de calor dissipada para o ambiente, maior será a capacidade do transformador em suportar o carregamento, causador do aquecimento excessivo, e menor será o risco de avaria que a máquina estará sujeito [10]. A dissipação de calor faz-se pelos processos de condução, de radiação e de convecção. 1.2.3.4 Transferência de calor por condução na isolação interna do transformador A transferência de calor por condução através de um material isolante é diretamente proporcional à diferença de temperatura entre a isolação e as partes do transformador em contato e, é inversamente proporcional à resistividade térmica desse material, conforme Equação 14 [10]. WC' = Ad .∆θ Li .Rt (14) Onde: W’C é a potência dissipada em forma de calor através do material isolante, [W/6,45cm²]; Ad é a área da superfície de dissipação de calor, [cm²]; Li é a espessura do material isolante, [mm]; ∆ϴ é a diferença de temperatura entre duas superfícies em contato, [ºC]; Rt é a resistividade térmica do material isolante, [m x ºC/W]. A Equação 15 indica que, se a resistividade térmica do material isolante utilizado na isolação das partes internas do transformador for elevada, a transferência de calor através 30 desse material será reduzida, podendo prejudicar a capacidade de carregamento do transformador. Reescrevendo a Equação 14, obtém-se a Equação 15 que permite analisar diretamente a diferença de temperatura entre duas superfícies em contato em função da potência dissipada e da resistividade térmica do material. W R' .Rt .Li ∆θ = A (15) A Equação 16 mostra que um valor elevado da resistividade térmica de um material isolante não facilita a dissipação de calor através dele e dele para o ambiente. Através das Equações 15 e 16, pode-se constatar que um material isolante que possui um elevado valor de resistividade térmica, dificulta a transferência de calor por processo de condução e, portanto, reduz a capacidade de carregamento do equipamento. Por exemplo, dois transformadores com a mesma capacidade, porém, fabricados com materiais isolantes diferentes, o material isolante com um valor de resistividade térmica menor estará menos exposto a avarias [10]. 1.2.3.5 Transferência de calor por condução no ferro do transformador (núcleo) Para uma condição onde o calor é gerado uniformemente no núcleo, a variação de temperatura ao longo de suas laminas é mostrada pela Equação 16 [10]. W .X X2 ∆θ N = W Ln .Rt .S E . Ln d − d 2 2 (16) Onde: ∆ϴN é a elevação de temperatura da extremidade a qualquer ponto da lâmina, [ºC]; SE é o fator de espaço (unidade para superfície sólida); WLn é a espessura das lâminas do núcleo, [mm]; Xd é a distância da extremidade a qualquer ponto da lâmina, [mm]. A Equação 16 mostra que quanto maior for a resistividade térmica do material do núcleo, menor será a quantidade de calor dissipada para o óleo pelo processo de condução do 31 calor, reduzindo a sua capacidade de carregamento em relação a outro equipamento com a mesma capacidade e com um núcleo fabricado de material da melhor qualidade, ou seja, de baixa resistividade térmica. Dentro deste contexto, esse transformador, que apresenta um núcleo com baixo valor da resistividade térmica, está menos sujeito a operar em sobrecarga, pois a transferência de calor pelo processo de condução funciona de forma mais eficiente. 1.2.3.6 Transferência de calor por radiação A transferência de calor por radiação acontece porque todos os corpos a uma temperatura elevada irradiam calor sobre a sua vizinhança em forma de onda. Quando a cor de uma superfície possuir um fator de emissividade igual à unidade, a quantidade de calor transferida, por radiação, é máxima. Portanto, as emissividades da maioria das pinturas usadas, na prática, variam de 0,90 a 0,95. A transferência de calor por radiação é mostrada pela lei de Stefan-Boltzmann, segundo a Equação 17 [10]. ( WRd' = K Rd .E m . TT4 − T A4 ) (17) Onde: W’Rd é a potência dissipada da superfície do tanque, [W x 6,45-¹ x cm-²]; KRd é uma constante igual a 3,68x10-¹¹; Em é o fator de emissividade (varia com a cor da superfície do tanque); TA é a temperatura ambiente absoluta, [K]; TT é a temperatura absoluta da superfície do tanque, [K]. Analisando a Equação 17, pode-se perceber que a potência dissipada por radiação na superfície do tanque ou no radiador é diretamente proporcional ao fator de emissividade, e à diferença entre a temperatura da superfície do radiador ou do tanque do transformador e a temperatura do ambiente. Para uma elevação de temperatura da superfície do tanque até 75ºC e à temperatura ambiente de 0ºC, a Equação 17 pode ser substituída pela Equação 18 [10]. W Rd' = k rd .E m .∆θ T1.17 (18) 32 Onde: ∆ϴT é a elevação de temperatura na superfície do tanque do transformador, [ºC]; W’Rd é a potência dissipada por cada 6,45 cm² da superfície do radiador, [W]; krd = 1,84x10-³; Em é o fator de emissividade que varia de 0,2 a 0,95. A partir da Equação 18, tem-se a Equação 19 que mostra uma relação direta entre a elevação de temperatura da superfície do tanque e o fator de emissividade. ∆θ T = 1,17 W Rd' K Rd .E m (19) Na Equação 19 pode-se constatar que a elevação da temperatura na superfície do tanque, para uma determinada potência dissipada, reduz o aumento do fator de emissividade. Isto indica que o aumento do fator de emissividade implica em uma maior quantidade de calor dissipada da superfície do tanque para o ambiente. A temperatura ambiente influência também na transferência de calor por radiação. A Equação 20 [10] descreve a variação de dissipação de calor com a temperatura ambiente. Segundo Equação 20, tem-se que a potência dissipada por radiação cresce aproximadamente 1,1 por cento para cada aumento de 1ºC na temperatura ambiente, de 0 a 50ºC. 1,1.θ A W Rd' = 1,84 x10 −3.∆θ T1,19 .E m .1 + 100 (20) 1.2.3.7 Transferência de calor por convecção no topo do óleo A elevação de temperatura do ponto mais quente do enrolamento sobre o topo do óleo pode ser determinada pela Equação 22 deduzida da Equação 21 [10]: 2 3 hc .d c ρ o .g .β o .C ρ .d c .∆θ H = ko vo .k o (21) 33 h .d .v .k ∆θ H = 2 c c o 3o ρ .g .β .C .d .∆θ o ρ c H o (22) Onde: ∆ϴH é a elevação de temperatura dos enrolamentos sobre o óleo, [ºC]; ko é a condutividade térmica do fluido, [W/(h.m².ºC.m)]; hc é o coeficiente da superfície de transferência de calor, [W/(h.m².ºC)]; dc é o diâmetro do condutor, [mm]; ρo é a densidade do óleo, [kg/m³]; g é a aceleração da gravidade, [m/h²]; βo é o coeficiente de expansão térmica do óleo, [1/ºC]; Cρ é o calor especifico do óleo, [W/(kg.ºC)]; vo é a viscosidade do óleo, [kg/(h.m)]; h é o tempo, [horas]. A Equação 22 mostra que a elevação de temperatura do enrolamento sobre o topo do óleo é diretamente proporcional à viscosidade do óleo, a condutividade térmica do óleo e ao diâmetro do enrolamento, e é inversamente proporcional a densidade do óleo. Portanto, quanto maior for à viscosidade do óleo menor será a quantidade de calor dissipada do enrolamento, pelo que o valor da temperatura do topo do óleo é menor em relação a um óleo menos viscoso, aumentando a diferença de temperatura entre o ponto mais quente do enrolamento e esse topo do óleo. Pelo contrário, quando a densidade do óleo é elevada, a transferência do calor é elevada, aumentado à temperatura do topo do óleo e reduzindo a diferença de temperatura entre o ponto mais quente e o topo do óleo. 1.3 Conceitos de CFD O CFD (Computational Fluid Dynamics) é uma ferramenta que utiliza o computador para simular o comportamento de sistemas que envolvem escoamento de fluídos. Funciona a partir da resolução das equações do fluxo do fluído e da equação do calor sobre uma região definida. As equações utilizadas para analisar o escoamento de um fluído são conhecidas como equações de Navier-Stokes [11], que embora tenham solução analítica conhecida, podem ser 34 discretizadas e resolvidas numericamente. A forma geral dessas equações é apresentada pelo sistema de Equação 23: ∂υ x ∂υ +υx x +υ y ρ ∂x ∂t ρ ∂υ x + υ ∂υ x + υ x y ∂t ∂x ∂υ x ∂υ +υx x +υ y ρ ∂x ∂t ∂υ y ∂y ∂υ y ∂y ∂υ y ∂y +υz ∂υ z ∂z +υz ∂υ z ∂z +υz ∂υ z ∂z ∂ 2υ ∂ 2υ x ∂ 2υ x ∂p = µ 2x + + 2 − + ρg x 2 ∂y ∂z ∂x ∂x 2 2 2 ∂ υ ∂ υ y ∂ υ y ∂p = µ 2y + ρ + − + g y 2 2 ∂ x ∂ y ∂ z ∂ x ∂ 2υ z ∂ 2υ z ∂ 2υ z ∂p = µ 2 + 2 + 2 − + ρg z ∂y ∂z ∂x ∂x (23) Para análise da transferência de calor a equação utilizada é conhecida como equação do calor. Essa equação é a ferramenta básica para análise da condução do calor. A partir da sua solução podemos obter a distribuição das temperaturas nos três eixos (x, y, z) conforme Equação 24. ∂ ∂T ∂ ∂T ∂ ∂T . ∂T + k k + k + q = ρc p ∂x ∂x ∂y ∂y ∂z ∂z ∂t (24) Existem vários métodos numéricos de resolução para estas equações, sendo que o utilizado pelo software ANSYS-CFX é o de volumes finitos. Neste caso, o sistema é dividido em pequenos volumes onde as equações são aplicadas. Dessa forma é possível chegar a um resultado por aproximação em geometrias complexas que não poderiam ser resolvidas analiticamente. No método dos volumes finitos a conservação de massa é garantida pela convergência do cálculo. Pelo princípio da conservação da massa, a massa dentro de um volume de controle é constante conforme expresso pela Equação 25. dM =0 dt Onde: M é a massa do sistema, [kg]; t é o tempo, [s]; (25) 35 A equação da conservação da massa para o volume de controle é dada pela Equação 26. 0= ∂ ρdV + ∫ ρVdA ∂t Vc∫ sc (26) O primeiro termo após o sinal de igualdade representa a taxa de variação de massa dentro do volume de controle. O segundo termo representa a taxa de fluxo de massa ou vazão em massa através da superfície de controle. A conservação de massa exige que a soma da taxa de variação de massa dentro do volume de controle com a taxa líquida de fluxo de massa através da superfície de controle seja nula [8]. Estas equações são utilizadas pelo ANSYS CFX para análise de sistemas que envolvam movimentação de fluídos. 36 2 METODOLOGIA UTILIZADA 2.1 Introdução A metodologia utilizada para o desenvolvimento deste trabalho apresenta técnicas de cálculo analítico para definições dos fluxos de calor, utilização do software Solid Works para o desenvolvimento do projeto em três dimensões da aleta e a utilização do software CFX da plataforma do ANSYS para simulação do escoamento do óleo sendo considerado o fluxo de calor calculado. Assim, segue o modo de como é apresentado: • Definição do modelo da aleta a ser estudada; • Pesquisa das características dos materiais empregados; • Definição das variáveis; • Análise do circuito térmico; • Cálculo analítico da temperatura da superfície interna da aleta; • Projeto em 3D da aleta estudada com o auxílio do software Solid Works; • Modelagem computacional com realização de simulações das reações geradas na aleta do radiador com o auxílio do módulo CFX do software ANSYS; • Análise dos resultados das simulações computacionais; • Comparativo do resultado da simulação computacional com a situação real. 37 3 3.1 CÁLCULOS DOS FLUXOS TÉRMICOS Definição do modelo de aleta Como referência, foi escolhido para realização deste trabalho, um modelo de aleta de um radiador do transformador a óleo com potência de 750 kVA fabricado em uma empresa local, situada na região noroeste do Estado do Rio Grande do Sul. O radiador é composto por um conjunto de aletas metálicas, onde ocorre a passagem óleo para a realização da dissipação do calor. Na Figura 5 podemos visualizar um projeto de sua forma construtiva, constituída de canais para escoamento do óleo. Figura 5. Vista frontal do transformador Fonte: [9] Devido às peças terem a mesma geometria, será analisada apenas uma aleta do conjunto do radiador, a qual é composta de tubos soldados entre si que formam os canais para passagem do óleo. Estes tubos normalmente possuem uma geometria elíptica, porém para o nosso estudo serão considerados tubos cilíndricos. A Figura 6 mostra um transformador do mesmo modelo que será utilizado nas simulações, em condições para ser instalado em campo. 38 Figura 6. Transformador 750 kVA Fonte: [9] 3.2 Características dos materiais empregados As aletas dos radiadores são constituídas de tubos metálicos de aço carbono 1050 com diâmetro de 49 mm e 2 mm de espessura. Sua forma construtiva com raios nas extremidades permite um fluxo livre do óleo no seu interior com o menor número de perdas de carga. Sua geometria em forma de circuito fechado permite a entrada do óleo na parte superior por estar menos denso devido à elevação da temperatura e o escoamento pelo tubo até a parte inferior onde retorna ao tanque resfriado. O óleo utilizado para estes equipamentos é um óleo mineral modelo Lubrax Industrial AV-58-IN do fabricante Petrobras, o qual fornece algumas características técnicas para os cálculos computacionais conforme ficha técnica apresentada no Anexo A. 3.3 Definição das variáveis Todas as máquinas movidas por eletricidade geram perdas no processo de transformação de energia em trabalho, por exemplo, no processo de rebaixamento ou elevação de tensão dos transformadores elétricos, ocorre um aquecimento do núcleo que eleva a temperatura do óleo, alterando as suas propriedades como densidade, condutividade térmica e calor específico. 39 Para obtermos os valores de tais variáveis descritas acima, foi necessário elaborar gráficos com linhas de tendência e encontrar uma relação matemática que satisfaça cada situação. Para isto foi considerado um óleo com características semelhantes ao óleo mineral, conforme Tabela 1 abaixo. Tabela 1 – Propriedades do óleo [4]. T ρ Cp µ K (K) (g/cm³) (kJ/kg.K) (kg/s.m) (W/m.K) 260 0,908 1,76 12,23 0,149 280 0,896 1,83 2,17 0,146 300 0,884 1,91 0,486 0,144 320 0,872 1,99 0,141 0,141 340 0,860 2,08 0,053 0,139 360 0,848 2,16 0,025 0,137 380 0,836 2,25 0,014 0,136 400 0,824 2,34 0,009 0,134 Utilizando os dados da Tabela 01, foi gerado um gráfico a partir da variação da temperatura e encontramos a linha de tendência da densidade conforme apresentado na Figura 7, para assim encontrar a relação matemática descrita na Equação 27. Figura 7. Gráfico da densidade Fonte: Autor ρ o = −0,0006.T + 1,064 (27) 40 Para o calor específico do óleo, seguiu-se os mesmo passos do item anterior, conforme mostra a Figura 8 e a Equação 28. Figura 8. Gráfico do calor específico Fonte: Autor C p = 0,0042.T + 0,665.(1000) (28) Em relação à condutividade térmica do óleo, segue conforme apresentado na Figura 9 e Equação 29. Figura 9. Gráfico da condutividade térmica Fonte: Autor K = - 0,0001.T + 0,1757 (29) 41 A variável da viscosidade do óleo também deve ser informada ao software ANSYS, de modo que suas características são alteradas durante o aquecimento do transformador. Conforme temperaturas apresentadas na Tabela 1, foi definida uma temperatura média de 340K que apresenta viscosidade de 0,053 kg/s.m. Outra variável a ser informada ao software é o coeficiente de transferência de calor (he), o qual se difere para tubos em posições horizontais e verticais. A temperatura da superfície externa do tubo (Ts,e-medida) foi verificada utilizando um termômetro digital infravermelho modelo MT-350 da marca Minipa (Anexo B), onde se mediu a temperatura de 34ºC, porém sabemos que ela é menor que a temperatura da superfície interna do óleo (Ts,i), desconhecida até o momento. Os cálculos para encontrar o coeficiente de transferência de calor (he) foram realizados considerando a temperatura da superfície externa medida (Ts,e-medida) e uma temperatura ambiente (T∞,e) de 25ºC coletada no dia da medição. Os dados para realização das equações foram retirados das propriedades do óleo (Tabela 1) e das propriedades do ar, onde foi necessário interpolar valores para a temperatura de 34ºC, conforme Tabela 2 abaixo. Tabela 2 – Propriedades do ar [4]. 3.3.1 Pr gβ (cm-3.K-1) αv gβ (m-3.K-1) αv 0,026 0,72 90,7 90700000 34 0,026 0,71 86,22 86220000 60 0,028 0,70 57,1 57100000 T K (ºC) (W/m.K) 30 Coeficiente de transferência de calor para tubos horizontais Os tubos horizontais estão sujeitos à convecção natural. Para determinar o coeficiente de transferência de calor definimos o número de Rayleigh (RaD), conforme Equação 30. Ra D = gβ .∆T .D 3 αv Onde: gβ é o coeficiente da Tabela 2, [m-3.K-1]; αv ∆T é a diferença da temperatura entre a Ts,e e a T∞,e , [K]; (30) 42 D é o diâmetro do tubo, [m]. Utilizando o resultado obtido na Equação 30, podemos encontrar o número de Nusselt para tubos horizontais [4], conforme Equação 31. 0,387.Ra1D/ 6 Nu D = 0,6 + 9 / 16 1 + (0,559 / Pr ) ___ [ 8 / 27 2 ] (31) Onde: RaD é o número de Rayleigh, [m².K]; Pr é o número de Prandtl, retirado da Tabela 2. Com o número de Nusselt calculado na Equação 31, podemos encontrar o coeficiente de transferência de calor utilizando a Equação 32. Para isto é necessário saber o coeficiente de condutividade térmica do ar, que neste caso de acordo com o a tabela de propriedades dos gases [4], para o ar temos 0,026 W/m.K. ___ Nu D = h. D k (32) Onde: h é o coeficiente de transferência de calor, [W/(m².K)]; D é o diâmetro do tubo, [m]; k é a condutividade térmica do ar, [W/m.K]. Isolando o coeficiente de transferência de calor da Equação 32, encontramos para tubos horizontais um resultado de 9,1996 W/(m².K). 3.3.2 Coeficiente de transferência de calor para tubos verticais Utilizando o resultado obtido na Equação 32, podemos encontrar o número de Nusselt para tubos verticais [4], conforme Equação 33. 43 Ra H = gβ .∆T .H 3 αv (33) Onde: gβ é o coeficiente da Tabela 2, [m-3.K-1]; αv ∆T é a diferença da temperatura entre a Ts,e e a T∞,e , [ºC]; H é a altura do tubo, [m]. Utilizando o resultado obtido na Equação 33, podemos encontrar o número de Nusselt, conforme Equação 34. 1 3 7.Ra H . Pr 4 4.(272 + 315. Pr ).H Nu H = + 4 5.(20 + 21. Pr ) 35.(64 + 63. Pr ).D ___ (34) Onde: RaD é o número de Rayleigh, [m²/K]; Pr é o número de Prandtl, retirado da Tabela 2; H é a altura do tubo, [m]; D é o diâmetro do tubo, [m]. Com o número de Nusselt calculado na Equação 34, podemos encontrar o coeficiente de transferência de calor através da Equação 35, utilizando o mesmo coeficiente de condutividade térmica do ar para tubos horizontais. ___ Nu H = h. H k Onde: h é o coeficiente de transferência de calor, [W/(m².K)]; H é a altura do tubo, [m]; k é a condutividade térmica do ar, [W/m.K]. (35) 44 Isolando o coeficiente de transferência de calor da Equação 35, encontramos para tubos verticais um resultado de 1,6687 W/(m².K). Na geometria da aleta, existem ainda tubos curvos nas extremidades que também precisamos encontrar o coeficiente de transferência de calor, conforme próximo capítulo. 3.3.3 Coeficiente de transferência de calor para tubos com outras geometrias Nas extremidades do radiador existem dois tubos com geometria em formato de curva, para os quais não foram encontradas equações definidas para realização dos cálculos do coeficiente de transferência de calor, pois podem ser considerados como tubos horizontais como verticais. Assim, foi realizada a média dos valores para o coeficiente de transferência de calor de ambos os tipos de tubos, chegando a um coeficiente de transferência de calor para os tubos médios de 5,4342 W/(m².K). 3.4 Análise do circuito térmico Os trocadores de calor dos transformadores elétricos apresentam em sua maioria os fenômenos de condução, convecção e radiação, conforme circuito térmico da Figura 10. Figura 10. Circuito térmico do transformador Fonte: [3] O processo de convecção é basicamente o responsável pela transferência de calor do núcleo para o óleo como do tanque para o meio ambiente. No entanto, a transferência de calor do óleo à carcaça é feita por condução, por isso ela é considerada no circuito térmico. Na convecção natural, a massa de ar aquecida em contato com o corpo do transformador movimenta-se para cima, sendo substituída por uma massa de ar mais frio que, ao ser aquecido, circula como a anterior, num processo lento e continuo. Quando a massa de óleo quente atinge a parte superior do transformador, inicia o caminho de retorno através dos 45 radiadores, cedendo calor ao meio exterior, chegando à sua parte inferior resfriado. Este processo domina basicamente a transferência de calor nos transformadores de distribuição. 3.5 Cálculo da temperatura da superfície interna Para a definição da temperatura da superfície interna (Ts,i) do tubo, estabeleceu-se um fluxograma de trabalho conforme apresentado na Figura 11. Figura 11. Fluxograma para definição da Ts,e Fonte: Autor O processo de trabalho se inicia com uma estimativa da temperatura da superfície interna (Ts,i) no ANSYS, adicionando os valores das variáveis já calculadas para o coeficiente de transferência de calor para tubos horizontais, verticais e de outras geometrias. A partir da primeira iteração do ANSYS, serão conhecidos os valores para as novas variáveis como o fluxo de calor (q”), o coeficiente de transferência de calor (hi) e a temperatura da superfície interna (Ts,i) para as três geometrias de tubos. Utilizando estes resultados podemos calcular a nova temperatura da superfície externa (Ts,e-calculada), conforme Equação 36. 46 q" = Ts, ec − T∞ ,e 1 he (36) Ts ,ec = q" + T∞ ,e he Onde: q” é a média ponderada do fluxo de calor [W/m²]; Ts,ec é a temperatura da superfície externa calculada, [K]; T∞,e é a temperatura externa, [K]; he é a média dos coeficientes de calor para o Tubo H, Tubo M e Tubo V, [W/(m².K)]. Conhecidas as temperaturas da superfície externa calculada (Ts,e-calculada) e da temperatura da superfície externa medida (Ts,e-medida), podemos calcular o percentual de erro da nossa simulação, onde ficou estabelecido que a temperatura interna do óleo somente seja aceitável quando o percentual de erro for menor que 1%, conforme apresentado na Equação 37. ERRO = Ts ,ec − Ts ,em T s , em .100 (37) Onde: Ts,ec é a temperatura da superfície externa calculada, [K]; Ts,em é a temperatura da superfície externa medida, [K]. Neste momento já temos condição de calcular a temperatura interna (T∞,i) conforme Equação 38, que será utilizada como objetivo do nosso trabalho caso o percentual de erro for menor que 1%, ou do contrário como a nova temperatura a ser informada no inicio do fluxograma, refazendo o processo. 47 T −T ∞ ,i s , em q" = L 1 + k hi (38) L 1 T∞ ,i = q". + + Ts ,em k hi Onde: q” é a média ponderada do fluxo de calor [W/m²]; T∞,e é a temperatura interna do óleo, [K]; Ts,em é a temperatura da superfície externa medida, [K]; L é a espessura do tubo, [m]; k é a condutividade térmica do aço, [W/m.K]; hi é a média dos coeficientes de calor para o Tubo H, Tubo M e Tubo V, [W/(m².K)]. 48 4 4.1 SIMULAÇÃO DOS EFEITOS GERADOS NA ALETA Representação da aleta do radiador Os efeitos gerados pela transferência de calor e pela movimentação do óleo no interior da aleta foram simulados com auxílio do software ANSYS – CFX. Para a realização destas simulações foi necessária à elaboração de um projeto onde se reproduziu uma aleta do radiador. Este projeto pode ser visualizado na Figura 12. Figura 12. Aleta do radiador Fonte: Autor O projeto da aleta foi simplificado no detalhe das uniões dos tubos a fim de facilitar as simulações no ANSYS, pois na sua geometria real os tubos não possuem um recorte exato conforme apresentado na Figura 13, evitando-se assim a perda de carga durante o movimento do fluido. 49 Figura 13. União dos tubos Fonte: Autor Em função da complexidade nas uniões dos tubos, foi utilizada somente a geometria correspondente ao óleo, conforme apresentado na Figura 14, para simular o escoamento do óleo e as trocas térmicas ocorridas no interior da aleta. Figura 14. Modelo físico do óleo Fonte: Autor 50 4.2 Importação da geometria correspondente ao óleo A importação da geometria representativa do óleo contido no interior da aleta para o módulo de desenho do CFX foi realizada após a geometria ser salva como um arquivo Parasolid, isto é, uma conversão do software Solid Works e importado diretamente para o software CFX da plataforma ANSYS. A geometria do óleo contido na aleta do radiador importado pode ser verificada através da Figura 15. Figura 15. Geometria do óleo Fonte: Autor 4.3 Geração da malha – Malha computacional Para a geração da malha, se levou em conta a capacidade computacional e a complexidade do projeto, a qual apresentou 235.797 elementos. A Figura 16 demonstra a malha gerada na aleta, bem como um detalhe aproximado de sua estrutura. 51 Figura 16. Detalhe da malha: a) Vista externa; b) Detalhe da malha a) b) Fonte: Autor 4.4 Condições de contorno e configurações do cálculo Nesta etapa do trabalho foram configuradas a entrada e saída de óleo na aleta conforme a Figura 17. As configurações de densidade, calor específico, viscosidade e condutividade térmica foram inseridas de acordo com as equações calculadas no capitulo anterior, criando para estas expressões matemáticas por não haver um valor especifico para cada variável, pois as mesmas alteram as suas propriedades quando ocorre a variação da temperatura do óleo [6]. Figura 17. Condições de contorno: a) Entrada; b) Saída a) b) Fonte: Autor 52 Quanto à condição de contorno, a Figura 17 representa de uma forma geral as entradas e saídas do óleo na aleta. Na sequência foram configurados os tubos horizontais, verticais e médios conforme a Figura 18, no qual inserimos o valor do coeficiente de transferência de calor unitário para cada tubo conforme calculado no capitulo anterior. Figura 18. Condições de contorno: a) Horizontais; b) Verticais; c) Médios a) b) c) Fonte: Autor Para a condição de contorno representada na Figura 17 a, estimamos um valor inicial de temperatura da superfície interna (Ts,i) de 70ºC, pois até o momento não se tinha conhecimento desta temperatura pelo fato do equipamento estar energizado quando em operação. 4.5 Cálculo computacional A configuração que antecede esta etapa é extremamente importante e exigiu cuidados em função da geometria da peça, pois é com base nestas informações de entrada que o programa foi executado para a realização dos cálculos. Como a temperatura da superfície interna (Ts,i) foi estimada, seguimos os passos do fluxograma apresentado no capitulo anterior pela Figura 11 até que a temperatura interna (T∞,i) ficasse estabilizada, ou seja, um erro menor que 1% conforme estabelecido no fluxograma. 53 Foram necessárias quatro iterações a partir da estimativa da temperatura da superfície interna (Ts,i), coleta das novas variáveis e reinicio do processo até chegar ao resultado esperado. 4.6 Análise dos resultados Nesta etapa do trabalho foi realizada a configuração e análise para apresentação dos resultados obtidos através dos cálculos, onde todos convergiram numa precisão de 1x10-6. O gráfico representado pela Figura 19 demonstra que temperatura interna (T∞,i) oscilou no inicio devido ao valor de entrada ser estimativo e se estabilizou após várias iterações quando o percentual de erro ficou menor que 1%, apresentando uma temperatura interna (T∞,i) de 35,53ºC. Figura 19. Gráfico da variação da temperatura Fonte: Autor Nesta seção são apresentados os resultados qualitativos do escoamento do óleo no interior dos tubos que compõem a aleta. As temperaturas identificadas na simulação são representadas pelas linhas de correntes coloridas para diferenciação das mesmas. A Figura 20 apresenta as temperaturas considerando a entrada e saída do óleo na aleta e pode-se observar que a temperatura variou de 35,65ºC a 35,7ºC. 54 Figura 20. Linhas de correntes coloridas por temperatura Fonte: Autor Nesta simulação, nota-se que o óleo no interior da aleta não flui de forma homogênea, podendo-se observar que a concentração de calor ocorre na entrada do tubo horizontal e no início dos tubos verticais. O local de entrada do óleo é onde se concentra o ponto mais alto da temperatura, pois devido à convecção natural, o óleo quente fica na superfície escoando entre os tubos até retornar ao fundo do tanque do transformador com uma temperatura mais baixa. Esta redução de temperatura pode ser verificada na Figura 20, onde a diferença de temperatura na entrada e saída do óleo é de aproximadamente 0,05ºC. Em relação à pressão do óleo, a Figura 21 demonstra que a maior pressão se concentra na parte inferior da aleta, a qual esta ligada ao fundo do tanque. Neste ponto a pressão será maior porque após o aquecimento do óleo, ele fica menos denso e sobe para a superfície, onde a pressão é bem menor. A Figura 22 apresenta as velocidades do óleo no interior dos tubos, que são maiores na entrada e saída da aleta. Nos tubos localizados nas extremidades a velocidade é mínima, isto porque nesta região a temperatura é menor e o óleo esta mais denso. 55 Figura 21. Linhas de correntes coloridas por pressão Fonte: Autor Figura 22. Linhas de correntes coloridas por velocidade Fonte: Autor A validação que o equipamento esta realizando convecção natural é dada pela Figura 23, a qual demonstra por meio de setas que o óleo mais quente entra no tubo horizontal superior, escoa pelos tubos verticais e retorna ao tanque do transformador no segundo tubo horizontal. 56 Figura 23. Sentido de fluxo do óleo Fonte: Autor A Figura 24 apresenta o campo de temperaturas encontradas nas paredes dos tubos que formam a aleta estudada. A temperatura mais alta encontrada é de 35,70°C localizado no inicio dos tubos verticais, ou seja, é onde se inicia o fluxo do óleo quente que retorna ao tanque resfriado. Figura 24. Temperatura do óleo em contato com as paredes Fonte: Autor 57 É visível que as maiores temperaturas se concentram na parte superior da aleta, diminuindo de acordo com o movimento do óleo para o a parte inferior do tanque, na qual ele já esta resfriado. A extremidade inferior da aleta apresenta uma temperatura muito menor que a temperatura que retorna ao tanque, ou seja, neste ponto a temperatura é de 31,87ºC e no retorno do tanque é de 35,65ºC. Este fato é explicado porque a fonte que gera calor esta no centro do tanque, assim após resfriado o óleo ele tende a aquecer novamente e reiniciar todo o processo de resfriamento. Como toda a parte inferior da aleta apresenta as menores temperaturas e não possui um fluxo significativo de óleo quente neste ponto, é possível realizar uma nova concepção da sua geometria, podendo-se diminuir a sua forma física realizando um corte em 45º nesta extremidade, o que resulta em menores perdas de carga do fluido e uma grande redução de material, visto que um transformador do modelo estudado possui um conjunto de 42 aletas. 4.7 Comparativo da simulação computacional e a situação real É sabido que um transformador com potência de 750 kVA possui dois radiadores com 21 aletas cada, totalizando 42 aletas para realizar a dissipação do calor através da convecção natural conforme Figura 25. Figura 25. Vista superior do transformador Fonte: [9] Da mesma maneira se tem a informação de que um transformador desta potência tem uma perda fixa de 1.320 W e uma perda variável de 12.860 W, a qual altera de acordo com a carga do equipamento [9]. A perda total é calculada elevando o percentual de carga do 58 equipamento ao quadrado, subtraindo este percentual do total de perda variável e adicionando a carga fixa. Considerando que o transformador analisado esta operando com uma carga de 50%, então a perda total deste equipamento no momento é de 4.535 W. Para um melhor entendimento, foi elaborado um gráfico (Figura 26) com uma linha de tendência para expressar a perda total de acordo com a Equação 39. Figura 26. Gráfico das perdas no transformador de 750 kVA Fonte: Autor P = 4 E − 15 x 3 + 1,286 x 2 + 2 E − 13 x + 1320 (39) A simulação computacional nos apresentou os resultados de perda de energia durante a dissipação de calor para cada componente da aleta, conforme apresentado na Tabela 3. Tabela 3 – Perda de energia na aleta simulada [Autor]. Tubos Tubos Tubos horizontais verticais médios 5,9696 W 13,4909 W 2,2803 W Total 21,7408 W Analisando os resultados encontrados, pode-se verificar que a perda de energia durante a dissipação de calor é muito pequena em relação à perda total do transformador. A perda unitária por aleta multiplicada pelo total de aletas do conjunto resulta em uma perda de 913,113 W, ou seja, a maior concentração de perdas ocorre no núcleo do transformador, onde 59 existe um conjunto de variáveis que podem elevar a perda total do equipamento, como sua forma construtiva, materiais empregados e tipo do óleo utilizado para o resfriamento. 4.8 Considerações finais Na realização deste trabalho foram utilizadas condições de contorno para a simulação dos efeitos causados pelas cargas térmicas e pelo fluxo de calor gerado na aleta. Nestas condições, pode-se dizer que quanto mais próximo do real se quer realizar os cálculos e simulações, maior será a dificuldade em expressar as variáveis e geração dos resultados, sendo quase impossível elaborar um modelo para simulações apresentando todas as condições reais. Desse modo, a aleta do radiador simulada apresenta divergências comparando com a aleta instalada no transformador. Alguns fatores podem ser apontados como fontes de erro no ambiente simulado, sendo: • O projeto da aleta do radiador não apresenta de forma realista a geometria das uniões dos tubos através de soldas, apenas considerando uma união perfeita sem cantos vivos que geram perdas de cargas; • A geometria da aleta projetada, as condições de contorno e as configurações que foram utilizadas podem interferir nos resultados calculados; • Para a temperatura externa (T∞,e) foi utilizada uma temperatura média de 25ºC, sendo que se o transformador for instalado em uma região do norte do Brasil deve ser considerada outra temperatura; • Para a temperatura da superfície externa medida (Ts,em) na aleta, não foram considerados os fatores como vento, distância e clima no momento da medição; • Não foi considerado neste projeto que o vento acelera o processo de resfriamento do óleo contido nas aletas; • Considerado para o cálculo computacional os valores de variáveis com base nas características de um óleo mineral semelhante ao utilizado nos transformadores a óleo; • O modelo de tubos utilizados foi cilíndrico e não elíptico conforme realidade. Tubos elípticos apresentam uma maior área de contato da superfície para o resfriamento; • O cálculo do coeficiente de transferência de calor foi considerado para tubos horizontais e verticais, desconsiderando que existem outras geometrias na aleta; • Situação hipotética, dificuldade de realizar medições em transformadores energizados, risco de choque elétrico. 60 CONCLUSÃO O presente trabalho realizou um estudo do dimensional de uma aleta do radiador de um transformador a óleo, a fim de analisar a dissipação de calor e a perda de potência durante o processo de transformação de energia. Exigiu-se conhecimento na área e bom senso para a modelagem computacional realizada com o auxílio do software ANSYS-CFX. O programa possibilita várias formas para definição dos parâmetros durante a sua configuração, o que pode afetar diretamente nos resultados encontrados e nas simulações computacionais realizadas. De modo geral, nem todos os aspectos físicos que compõem a aleta e que deveriam ser expressos para se extrair os resultados com maior exatidão foram considerados. Fica evidenciada a importância do estudo do carregamento térmico, como item fundamental para o carregamento dinâmico dos transformadores de potência. O diagnóstico preciso do limite térmico fornece ao pessoal de manutenção e operação ferramentas que antes eram exclusivas de laboratórios, reduzindo custos e multiplicando conhecimento para o sistema. A temperatura ambiente é importante como parâmetro a ser inserido na modelagem térmica de transformadores para obtenção de valores da temperatura do topo do óleo e consequentemente do ponto mais quente da aleta. Isto permite, além de acompanhar as temperaturas internas da aleta, aprimorar a proteção e acompanhamento do envelhecimento ou perda de vida da unidade. Se a temperatura do óleo for medida diretamente não é necessária à temperatura ambiente para efeitos de modelagem da temperatura do ponto mais quente. A temperatura máxima do topo do óleo especificado pela NBR 5416 [1] para o modelo de transformador estudado, com carga de 50% deve ser de no máximo 62ºC. Conforme simulações computacionais realizadas, verifica-se que as temperaturas estão abaixo do limite máximo, atendendo a norma. Uma redução do número de aletas no equipamento é possível de se realizar, bem como uma alteração em sua forma física, reduzindo significativamente os custos do equipamento. Como sugestão para futuros estudos, propõe-se realizar análises considerando o emprego de tubos elípticos para realização dos cálculos das variáveis necessárias ao software, 61 assim como o emprego de uma nova concepção física da aleta para facilitar o escoamento do óleo no seu interior. Um estudo detalhado utilizando a modelagem de todo o equipamento, com a instalação de sensores no interior do tanque, pode trazer um resultado mais preciso e real. Neste caso, todas as perdas de potência e regiões de maior aquecimento do transformador seriam detectadas, podendo viabilizar economicamente o equipamento. 62 REFERÊNCIAS BIBLIOGRÁFICAS [1] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5416: Aplicação de cargas em transformadores de potência. Rio de Janeiro, 1997. [2] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5356: Transformadores de potência. Rio de Janeiro, 2012. [3] FRANK P. Incropera, Fundamentos de Transferência de Calor e de Massa. 6. Edição. Rio de Janeiro: LTC, 2008. [4] BEJAN. Adrian, Convection heat transfer. 2nd ed. P. cm – 1995.United States of America. [5] WYLEN G. J. V. e Sonntag R. E. Termodinâmica Clássica. Tradução da 3º edição americana. Editora Edgard Blücher Ltda – 1993. São Paulo - SP. [6] ANSYS CFX Introduction. ANSYS CFX Release 11.0.2006 ANSYS Europe. [7] MINIPA, Características. Disponível em: <http://www.minipa.com.br/caracteristicas.aspex?ID_Sub_Categoria=62&ID=207> Acesso em Junho de 2013. [8] RABER. Luciano, Estudo de climatização de um escritório. Trabalho de Conclusão de Curso. Panambi, 2012. [9] FOCKINK, Grupo, Produtos. Disponível em: <http://www.fockink.ind.br/produtos> Acesso em Junho de 2013. 63 [10] MONIZ. Octávio Vieira, Perda de Vida Útil Técnica e Perda de Vida Útil Econômica dos Transformadores de Distribuição. Trabalho de Conclusão de Curso. Itajubá - MG, 2007. [11] SCHLICHTING. Hermann, Boundary layer theory. 1960.Bock Company, inc. New York. [12] TRANSFORMADORES, Sigma, Início. Disponível <http://www.sigmatransformadores.com.br/inicio> Acesso em Junho de 2013. em: 64 ANEXO A – FICHA TÉCNICA DO ÓLEO MINERAL 65 66 67 68 69 70 71 ANEXO B – TERMÔMETRO DIGITAL INFRAVERMELHO 72

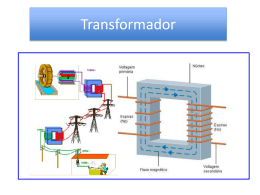

Download