12 1 INTRODUÇÃO A Tecnologia na Indústria da construção civil vem cada vez se evoluindo com seus novos métodos e técnicas construtiva, uma dessa evolução é a Alvenaria Estrutural já sendo utilizada a milhões de anos em todo o mundo. A alvenaria Estrutural de Bloco de Concreto é um marco nas pequenas e grandes construções horizontal e vertical em todo o Brasil, embora tendo limite construtivo principalmente nos prédio vertical. A alvenaria estrutural, impulsionada pelo déficit habitacional nacional brasileiro e por ser um sistema considerado como de baixo custo, apresenta grande potencial de crescimento de seu uso. Seu constante desenvolvimento torna-se, então, importante para torná-la competitiva, confiável e econômica. O sistema construtivo com bloco de Concreto Estrutural é uma alternativa viável na redução de custo, sustentabilidade e principalmente menos agressão ao Meio Ambiente. Segundo a ABNT NBR10837(1989), define- se alvenaria estrutural armada de blocos de concreto vazado como sendo: Aquela construídas com blocos vazados de concreto, assentado com argamassa na qual, certas cavidades são preenchidas com groute, contendo armaduras envolvidas o suficiente para absorver os esforços calculados, além daquelas armaduras com finalidade construtiva ou de amarração. Este trabalho buscou realizar um estudo sobre a alvenaria estrutural, como avaliar esse tipo de sistema construtivo, e seus componentes (blocos estruturais, argamassas de assentamento), analisando o desempenho dos mesmos, bem como de prismas feitos com esses materiais, de forma a contribuir para a geração de dados, necessários à aplicação segura desse sistema. 1.1 OBJETIVO. Este trabalho tem como objetivo apresentar a avaliação experimental realizada com os blocos de concreto com função estrutural de 4 fabricantes fornecedores da Região Metropolitana de Belém, tendo como referência as normas técnicas NBR 6136 (2006) e NBR 12118 (2006). 13 1.2 JUSTIFICATIVA O grande crescimento do uso desta técnica construtiva em nossa região vem cada vez surgindo empresas no ramo de fabricação de blocos de concreto estrutural e em alguns casos sem nenhum registro, consideradas como clandestina, deixando de lado a normatização com isso nos levaram a optar por este tema, também a falta de preocupação do fabricante de blocos em contribuir para a racionalização da produção e em assegurar a conformidade em relação às especificações estabelecidas pelas normas técnicas pertinentes. 14 2- REVISÃO BIBLIOGRÁFICA 2.1 HISTÓRICO Durante muito Tempo até meados do século XX a alvenaria foi o material mais utilizado nas construções e o tijolo o principal item utilizado com maior aceitação pelo Homem. Desde há antiguidade e até hoje, a exemplo dessas construções e que foi considerada uma das maiores produções da técnica, o Farol de Alexandria (figura 1). O qual foi construído por volta de 300 a.c e arquitetado pelo arquiteto grego Sóstrato Cnido, que foi erguido sobre uma base quadradas e 150 metros de altura que serviu de guia para os navegantes num raio de 55 quilômetros, mas por fatalidade de um terremoto e deslizamento veio arruína grande parte tirando o brilho da “cidade dos mil palácios” onde esteve situado. Figura 1 - Farol de Alexandria. Fonte: Disponível em: <http://ce.eng.usf.edu/pharos/wonders/>. Em relação alvenaria como papel estrutural passou a ser explorada a partir do século XVII e só a partir dos séculos 19 e 20 foram realizados os primeiros testes de resistência dos elementos da alvenaria estrutural em vários países. E nessa mesma época começaram a ser construídos os primeiros edifícios com destaque o “Monadnock (figura 2) construído por volta dos anos1889 e 1891 em Chicago apresentado 16 pavimentos e 65 m de altura, sua estrutura com parede armada com espessura 15 de 1,8 m na base, que iam diminuído10 cm a cada andar sucessivamente até chegar ao 16º andar e com paredes de 30 cm pois eram as dimensões mínimas para edificações que tivessem pé direito de 3m fossem consideradas seguras. Figura 2 - Edifício Monadnock. Fonte: Disponível em: <http://pt.scribd.com/doc/73463042/edificios-alvenaria-estrutural>. Sua construção foi considerada na época como o limite dimensional máxima para estrutura de alvenaria calculada por métodos empíricos até então empregado. Se esse mesmo edifício foi calculado hoje usando os mesmos materiais as paredes resistente do térreo teriam a mesma espessura de 30 cm. Com decorrer do século o concreto passou a ser desenvolvido e conhecido e inúmeras utilizações e técnicas forma criado e utilizado com cimento, areia e a adição do aço. Isto fez com que permitissem inúmeras probabilidades estruturais, ate então limitadas, na execução de paredes e arcos com blocos ou tijolos. E com o aparecimento das máquinas possibilitaram a criação de blocos de concretos em formas e dimensões, que possibilitaram a construção de paredes com blocos vazados de concreto, armadas e não armadas nos mais variados pontos do EUA. E que foram submetidos a ensaios de laboratório e isso possibilitou o aparecimento parâmetros e equações, onde os esforços solicitados e resistências se interagiam através de coeficientes de segurança para o cálculo das paredes. A partir disso foram deixadas de lado as regras do empirismo passadas de geração a geração. E após um terremoto em uma cidade dos EUA o uso de alvenaria simples (não armada) foi proibido e foi ai que começaram a surgir os primeiros dilemas teóricos sobre alvenaria armada. Logo após na década de 50 a concepção estrutural revolucionou, após inúmeras experiências, através de um engenheiro suíço que dimensionou e construiu um edifício na Basiléia em 1951, com 13 andares com altura de 42 m e com paredes internas de 15 cm de espessura e externas de 37,5 cm. Ele pode ser considerado como o primeiro em alvenaria 16 estrutural simples. Em seguida nos anos de 1957, na Suíça foi construído o maior edifício de alvenaria estrutural (figura3), com 18 pavimentos, com parede internas de 25 cm e nas paredes externas com 38,5 cm na base do edifício. (www.excalibur- casino.com/accommodations.html>). Figura 3 - Excalibur Hotel - Edifício com 18 pavimentos Fonte: Disponível em: <http://www.excalibur-casino.com/accommodations.html>. E nos anos de 1966 foi escrito o primeiro código americano de alvenaria estrutural, denominado de “Recommended Building Code Requuirements for Engineered brick masonry”. Neste mesmo ano, foi construída em alvenaria estrutural a mais arrojada estrutura e em área sísmica o edifício “Park Mayfair East” (figura 4) destacou-se por ser o primeiro edifício de grande altura com 17 pavimentos com paredes de 27,5 cm no pavimento térreo, alem de possuir lajes pro tendidas de 35 cm, vencendo vãos de 11m. Alem de ter já sofrido abalos símicos e sem nenhum efeito prejudicial a sua estrutura. 17 Figura 4 - Edifício “Park Mayfair East”. Fonte: Disponível em: <http://pt.scribd.com/doc/73463042/edificios-alvenaria-estrutural>. Outro fato importante no processo da alvenaria estrutural foi o fato de ter acontecido em 1967 em Texas nos EUA, o primeiro congresso internacional sobre o tema, onde artigos publicados por Jonhnson se tornaram referencia e passaram ser reconhecida como uma estrutura racional e precisa. O exemplo os edifícios projetados e construídos nesse século no qual se destacaram pela grandiosidade que destacaram foi o Hotel Excalibur em Lasvegas nos EUA (Figura 5), com 28 pavimentos e foram feitos em suas paredes estruturais com blocos de 19 cm e resistindo toda a carga do edifício do 1º ao 28º pavimento. 18 Figura 5 - Excalibur. Fonte: Disponível em: <http://pt.scribd.com/doc/73463042/edificios-alvenaria-estrutural>. 2.2 A ALVENARIA ESTRUTURAL NO BRASIL A história brasileira registra que a técnica da utilização da taipa, aqui chegada nos primórdios da colonização, difundiu-se largamente representando elemento preponderante na construção de prédios em que a durabilidade era a preocupação maior. A taipa (figura 6) é uma terra simplesmente apelada, socada. Para adquirir a rigidez imprescindível a uma estrutura, ela requer espessura tremendamente exagerada, o que sacrifica os espaços da edificação. O desenvolvimento impunha a modernização das paredes a fim de se obter maiores espaços úteis. 19 Figura 6 - Casa de Taipa Fonte: Disponível em: <http://pt.scribd.com/doc/73463042/edificios-alvenaria-estrutural>. As cidades se ampliavam, requerendo melhorias nas edificações urbanas e exigindo um sentido estético mais compatível com as mudanças econômicas, culturais e políticas da sociedade. Mas São Paulo, em particular, se modernizava rapidamente. Surgem os edifícios em concreto armado e as construções em aço. Mas os primeiros edifícios em alvenaria estrutural armada foram construídos em São Paulo em 1966, no Conjunto Habitacional “Central Parque da Lapa” (figura 7). Com 4 pavimentos, apresentavam blocos de concreto com 19 cm de espessura. Figura 7 - Conjunto habitacional “Central Parque da Lapa”. Fonte: Disponível em: <http://pt.scribd.com/doc/73463042/edificios-alvenaria-estrutural>. 20 Porém, o marco mais importante foi a construção em 1972 de 4(quatro) edifícios de 12 pavimentos no mesmo conjunto (figura 8). Figura 8 - Conjunto habitacional “Central Parque da Lapa edifício com 12 pavimentos”. Fonte: Disponível em: <http://pt.scribd.com/doc/73463042/edificios-alvenaria-estrutural>. Outro edifício que ganhou destaque na década de 70 foi o “Muriti”, em São José dos Campos, SP. (figura 9). Possuem 16 pavimentos, blocos de 19 cm em alvenaria armada. Figura 9 - Edifício Muriti. Fonte: Disponível em <http://pt.scribd.com/doc/73463042/edificios-alvenaria-estrutural>. 21 Em alvenaria estrutural não armada, o pioneiro foi o Edifício Jardim Prudência (figura 10), erguido em São Paulo em 1977. Ele possui 9 (nove) pavimentos com paredes resistente de alvenaria de bloco silício-calcário de 24 cm. Figura 10 - Edifício Jardim Prudência Fonte: Disponível em: <http://pt.scribd.com/doc/73463042/edificios-alvenaria-estrutural>. Com o aprimoramento das técnicas com a utilização dos blocos estruturais, o mercado começa a dar espaço para novas edificações. Em 1988, são construídos 12 edifícios no bairro do Brás, em São Paulo, com 19 pavimentos (figura11). Até então eram os edifícios mais altos já construídos no Brasil, em alvenaria estrutural armada. 22 Figura 11 - Edifício no bairro do Brás, em São Paulo, com 19 pavimentos. Fonte: Disponível em: <http://pt.scribd.com/doc/73463042/edificios-alvenaria-estrutural>. Nos anos 90 é construído o edifício residencial “Solar dos Alcântara”, no bairro da Penha, em São Paulo, com 21 pavimentos, que a partir de uma laje de transição em concreto armado no térreo tem suas paredes de carga construídas com blocos de 14 cm de espessura, do 1 º ao 21º pavimentos. 2.3 HISTÓRICOS DE CASOS DE OBRAS REALIZADAS EM ALVENARIA ESTRUTURAL NA REGIÃO METROPOLITANA DE BELÉM Figura 12 - Edifício Total Life com 18 pavimentos Fonte: Acervo da obra Total Life. 23 Quadro 1 - Dado da obra Edifício Total Life. Fonte: Acervo da obra Total Life. Figura 13 - Residencial Fit Mirante do Lago com 15 pavimentos. Fonte: Acervo da obra Fit Mirante do Lago. 24 Quadro 2 - Dados da obra Residencial Fit Mirante do Lago. Fonte: Acervo da obra Fit Mirante do Lago. Figura 14 - Residencial Chácaras Montenegro com 12 pavimentos Fonte: Acervo da obra Chácaras Montenegro. 25 Quadro 3 - Dados da obra Residencial Chácaras Montenegro Fonte: Acervo da obra Chácaras Montenegro. Figura 15 - Residencial Parque dos Coqueiros com 6 pavimentos Fonte: Acervo da obra Parque dos Coqueiros. 26 Figura 16 - Residencial Fit Icoraci com 15 pavimentos. Fonte: Acervo da obra Fit Icoraci. Figura 17 - Edifício Mirante do Parque com 15 pavimentos. Fonte: Acervo da obra Mirante do Parque. 27 3 ELEMENTOS DA ALVENARIA ESTRUTURAL Com os diversos métodos e formas de realização de alvenarias é importante garantir a segurança de uma estrutura a ser executado, logo se deve fazer uma análise da qualidade dos materiais a serem empregados especialmente em alvenarias estruturais de blocos de concreto. Os termos, materiais, componentes e elemento são definidos conforme a NBR 10837/89, onde materiais são as partes elementares da alvenaria estrutural, como a argila, a areia, a pedra, o cimento, a cal e a água; componentes são formados a partir dos materiais básicos, como blocos, argamassas e grautes; já os elementos são partes mais elaboradas constituídas da união de um ou mais componentes, como prismas, paredes, etc. E segundo Prudêncio Júnior; Oliveira e Bedin (2002); a cerca das condições gerais dos blocos de concreto os materiais: O concreto deve ser constituído de cimento Portland, agregados e água. Os cimentos devem ser normalizados e os agregados podem ser areia, pedrisco, argila expandida ou outros tipos, desde que satisfaçam às especificações próprias de cada um destes materiais. A dimensão máxima característica do agregado deve ser menor que ¼ da menor espessura da parede do bloco; a fabricação e cura. Os blocos devem ser fabricados e curados por processos que assegurem a obtenção de um concreto suficientemente homogêneo e compacto, e devem ser manipulados com as devidas precauções para não terem suas qualidades prejudicadas. Os blocos para a alvenaria estrutural, mais comumente utilizados em edificações são os blocos cerâmicos, de concreto e sílico-calcáreos. Segundo a antiga norma NBR 7171 (1992), blocos estruturais são blocos projetados para suportarem além de cargas verticais, a carga do seu próprio peso, compondo o arcabouço da estrutura da edificação. O tipo de bloco a ser utilizado dependerá das especificações de cada obra, localização, número de pavimentos e recursos disponíveis. Por comandar a resistência à compressão e por determinar os procedimentos para a aplicação das técnicas de coordenação modular nos projetos, o bloco torna-se o componente mais importante da alvenaria. 28 3.1 EXIGÊNCIAS DE CONFORMIDADE DOS BLOCOS DE CONCRETO Para que os blocos de concreto sejam de qualidade, a sua fabricação deve ser realizada utilizando materiais industrializados, equipamentos de boa precisão, procedimentos de dosagem e cura controlada (FRANCO et al.,1994). Os blocos de concreto devem ser produzidos com agregados inertes e cimento Portland, sem ou com aditivo permite-se o uso de aditivos desde que não haja prejuízo para a resistência e que isto seja comprovado em ensaios. O diâmetro máximo do agregado deve ser menor que ¼ da menor espessura da parede do bloco (REIS, 2008), e moldados em prensas vibratórias. Os blocos de concreto devem apresentar arestas vivas e aspecto homogêneo. Assim, não devem apresentar trincas, fraturas ou outros defeitos que possam prejudicar seu assentamento ou afetar a resistência e durabilidade da construção. A NBR 6136 (2007) define o bloco de concreto como sendo o elemento de alvenaria cuja área líquida é igual ou inferior a 75% da área bruta (área da seção perpendicular aos eixos dos furos, sem desconto das áreas dos vazios), conforme as exigências citadas abaixo: Estrutural: aplicados em alvenaria estrutural, armada e parcialmente armada, permitindo que as instalações elétricas e hidráulicas sejam embutidas na fase de elevação da alvenaria; Vedação: para fechamento de vãos, de modo a propor vãos modulados em função das dimensões dos blocos. Quanto ao uso, os blocos de concreto podem ser classificados, segundo a NBR6136 (2007): Classe A: com função estrutural, para uso em elementos de alvenaria acima ou abaixo do nível do solo; Classe B: com função estrutural para uso em elementos de alvenaria acima do nível do solo; Classe C: com função estrutural para uso em elemento de alvenaria acima do nível do solo; Classe D: sem função estrutural para uso de elemento acima do nível do solo. 29 Quadro 4 - Dimensões padronizadas. Fonte: NBR 6136 (2007). As exigências citadas abaixo para a conformidade dos blocos de concreto são estabelecidas na NBR 6136 (2007). 3.1.1 Análise dimensional Este ensaio verifica as três dimensões principais do componente, largura (L), altura (H) e comprimento (C), para cada dimensão do corpo de prova devem ser realizada pelo menos três determinações em pontos distintos de cada face, com resolução de 1 mm, além da espessura das paredes que devem ser realizadas duas determinações em cada parede longitudinal do bloco e uma determinação em cada parede transversal, tomada na face de menor espessura(face inferior no momento do assentamento), com aproximação de 1 mm e suas leituras devem ser expressas em milímetros, sendo a espessura mínima das paredes devem ser a média das medidas das paredes tomada no ponto mais estreito, sendo separadas em longitudinal e transversal expressas em milímetros e sua conformidade com os parâmetros definidos pela NBR 6136 (2007), especificando que as dimensões reais dos blocos vazados de concreto, modulares e sub-modulares, devem corresponder às constantes nos quadros 4 e 5. 30 . Figura 18 - Bloco vazado com função estrutural-requisito Fonte: NBR 6136 (2007). Quadro 5 - Dimensões reais dos blocos. Fonte: NBR 6136 (2007). 31 Quadro 6 - Dimensões da espessura em função da classe - NBR 6136 (2007). Fonte: NBR6136 (2007). Figura 19 - Família de bloco estrutural Fonte: Disponível em: <www.fazfacil.com.br>. 3.1.2 Absorção líquida Esse ensaio verifica o percentual de água absorvido pela amostra, ou seja, se o bloco de concreto é impermeável ou não à penetração de água. Essa característica está diretamente relacionada à segurança das construções que, devido ao acréscimo imprevisto de peso dos blocos sobre as estruturas, podem vir a desabar, colocando em risco a vida dos usuários dessas habitações. Além disso, paredes de blocos de concreto que não possuem impermeabilidade revelam problemas na aderência da argamassa, pois a água existente na composição do produto é absorvida, resultando em uma massa seca sem poder de fixação 32 Nesse ensaio, os blocos com percentual médio de absorção de água superior a 10% (dez por cento), indicam que a parede construída com esses tijolos pode sofrer aumento de carga quando exposta à chuva, podendo acarretar problemas estruturais à construção. Determinação do Teor de Umidade (Parâmetro: Teor de Umidade £ 10%). Esse ensaio simula o comportamento dos blocos de concreto quando expostos às condições ambientais, com o objetivo de verificar se as amostras são higroscópicas, ou seja, se absorvem umidade. O ensaio de Determinação do Teor de Umidade é realizado respeitando-se o "tempo de cura" mínimo do cimento utilizado para a fabricação do bloco, ou seja, 28 dias, antes do qual, a conformação do concreto não está completa e, portanto, suas características de desempenho não são garantidas, pois as amostras que apresentarem teor de umidade acima do permitido pela norma indicam que o produto pode ter suas características mecânicas comprometidas, principalmente, quando exposto à ambientes úmidos, como galpões de armazenamento de lojas de materiais de construção e pátios de fábricas. Esse ensaio verifica o percentual de água absorvido pela amostra, sendo este valor da absorção de água de cada corpo-de-prova expresso em porcentagem calculado pela seguinte equação: a =[ m2 – m1 x 100 m1 Onde; m 1= massa da amostra seca em estufa (g) m 2= massa da amostra saturada (g) De acordo com a norma, os blocos devem atender aos limites de absorção e retração linear por secagem, estabelecida no quadro 7. 33 Quadro 7 - Resistência característica à compressão, absorção e retração-NBR 6136 (2006). Fonte: NBR 6136 (2007). Figura 20 - Família de blocos unidade modularem 20 cm. Fonte: ABCP- Caderno do Aluno 2003. 3.1.3 Prismas de concreto A construção de prédios de vários pavimentos, bem como projetos especiais em alvenaria, requer resistências de cálculo muito superiores às normalmente utilizadas em construções de alvenaria convencionais. Estes requisitos afetam as especificações de materiais de diversas formas. Uma é a especificação do próprio material, que deverá ser diferente de outras especificações no sentido de prover alta resistência. A resistência de aderência ao cisalhamento da alvenaria é influenciada por vários fatores, incluindo o tijolo ou tipo de bloco, a argamassa e a tensão de pré-compressão nas juntas. Muito importante neste aspecto é a estipulação de um esquema ideal e representativo de coleta de amostras, uma vez que sua produção envolve diversas fases distintas. A UBC (Uniform Building Code) prevê que amostras desses conjuntos chamados prismas devem ser testadas. 34 O princípio de ensaio do prisma é usado para determinar a resistência de um conjunto de materiais diferentes, tais como tijolo, bloco, argamassa de assentamento. Atualmente o melhor método para determinar como trabalhará a alvenaria é testar um conjunto real da parede. Os prismas devem ser feitos dos mesmos materiais componentes de alvenaria e sob as mesmas condições em que são assentados na parede, inclusive, devem ser feitos, de preferência, pelo mesmo pedreiro. Um prisma é a justaposição de dois blocos estruturais, unidos por uma junta de argamassa que deve possuir a espessura de um centímetro (NBR 8215/83). A norma ASTM E 447-84 recomenda que os prismas devam ser formados por três blocos assentados a prumo, com duas juntas de argamassa. Além disso, pesquisadores que já realizaram trabalhos com prismas (SABBATINI, 1984; FRANCO, 1987; MÜLLER, 1989) recomendam que as pesquisas em alvenaria empreguem os corpos de prova com 2 blocos de altura, esta recomendação foi seguida na parte empírica deste estudo. Os estudos empíricos para verificar a resistência da alvenaria estrutural geralmente ocorrem através da análise de prismas, que são à base dos projetos estruturais, uma vez que a correlação prisma/parede é mais próxima do que a relação bloco/parede. Mendes (1998, p.89) considera que: “Primas de alvenaria são simulações mais simples e econômicas para a verificação das propriedades mecânicas de uma parede de alvenaria. Ensaios em paredes em escala natural seriam ideais, porém são muitas vezes técnica e economicamente inviável”. Segundo a NBR 8215/83 há a possibilidade de se preparar prismas de duas formas diferentes. Os prismas podem ser moldados em laboratório com diferentes tipos de argamassas, grautes e blocos. Eles também podem ser moldados em obra com os mesmos materiais e mão-de-obra que estão sendo utilizados na estrutura. Neste estudo foi utilizada a primeira forma para a preparação dos prismas. Quanto ao tamanho, os prismas podem ser confeccionados com junta aprumo, ou seja, com largura equivalente a um bloco ou com amarração, ou seja, mínimo de um bloco e meio de largura. No que se refere aos modos de assentamento, os prismas podem ter argamassa de assentamento em toda a superfície ou somente nas faces. Também podem ser ocos ou grauteados. São vários os fatores que influenciam na resistência à compressão dos prismas, conforme será abordado no decorrer do trabalho. Deve-se tomar cuidado especial a estes fatores para que não seja feita uma análise distorcida de seus resultados. Escolheu-se, nesse trabalho, produzir prismas formados por dois blocos justapostos, apesar de serem encontrados, mais freqüentemente na literatura técnica, trabalhos 35 experimentais usando prismas com três blocos. Essa escolha se deveu ao fato de que a norma brasileira ainda vigente, sobre ensaios com prismas, a NBR 8215 (1983), descreve a produção de prismas com dois blocos. Apesar de essa norma ser específica, ainda é a única norma brasileira sobre prismas com blocos estruturais. Figura 21 - Ensaio de prisma padronizado com assentamento total. Fonte: Disponível em: <www.fazfacil.com.br>. Figura 22 - Diferentes tipos de prismas que podem ser utilizados experimentalmente Fonte: GRAHMANN, 2006. 3.1.4 Resistências a compressão Esse ensaio é utilizado para verificar a capacidade de carga que os blocos de concreto estrutural suportam quando submetidos a forças exercidas perpendicularmente sobre suas 36 faces. Sua verificação é de fundamental importância para determinar a segurança estrutural da edificação. Estudos realizados concluíram que, para o mesmo tipo de argamassa, a resistência das paredes aumenta, significativamente, com um aumento da resistência dos tijolos. Assim, a resistência à compressão do tijolo é uma característica importante na resistência à compressão das paredes de alvenaria. Diversos estudos experimentais já foram desenvolvidos em várias partes do mundo, buscando-se correlações entre as resistências mecânicas dos componentes de alvenaria, da argamassa de assentamento e da parede acabada. Prudêncio Júnior (1986), através de suas pesquisas analisou a resistência à compressão da alvenaria e sua correlação entre a resistência de unidades, prismas e paredes, abordando o desenvolvimento da alvenaria estrutural tanto em relação ao Brasil como em outros países. Desenvolveu um estudo das formas para determinação da resistência à compressão da alvenaria em que foram enfatizados os ensaios de prismas. No programa experimental desenvolvido, foi pesquisada a influência do índice de esbeltez λ=(h/t) e do padrão-de assentamento na resistência dos prismas de alvenaria, sendo: λ – Índice de esbeltez; h – Altura efetiva; t – Espessura efetiva. Thomaz (1988), concluiu que tanto a forma geométrica do componente de alvenaria, como diversos outros fatores intervém na fissuração e na resistência final de uma parede submetida a esforços axiais de compressão tais como: módulos de deformação longitudinal e transversal dos componentes de alvenaria e da argamassa de assentamento; rugosidade superficial e porosidade dos blocos ou tijolos; poder de aderência, retenção de água, elasticidade, resistência e índice de retração da argamassa de assentamento; espessura, regularidade e tipo de junta de assentamento e, finalmente, esbeltez da parede produzida. Observou também, que os blocos com furos retangulares possuem resistência à compressão significativamente superior àquela verificada para os blocos com furos circulares. Roman (1991) constatou que o tamanho, a forma e a homogeneidade dos tijolos são muito importantes na resistência à compressão da alvenaria. Verificou que quanto maior a altura do tijolo em relação à espessura da junta, maior será a resistência da parede. Os tijolos devem ainda ter as dimensões o mais homogênea possível e suas superfícies devem ser planas e sem fissuras, evitando-se concentração de tensões nas juntas que podem ocasionar a ruptura da parede. Os blocos vazados de concreto, confeccionados de acordo com a norma NBR 6136 37 (2007), devem atender às classes de resistência mínima à compressão, dada pela resistência característica à compressão estimada do lote de blocos (fbk,est.), admiti-se como estimativa da quantidade de 5 % da distribuição de resistências à compressão do lote de blocos, os valores estipulados pela seguinte equação segundo a norma: fbk.est = 2[ ]- Onde: fbk est , é a resistência característica estimada da amostra, em MPa; fb(1), fb(2),..., fb(i-1) são os valores de resistência à compressão individuais dos corpos de prova da amostra, ordenados crescentemente; m = n/ 2, se n for par; m = (n −1) /2 , se n for ímpar; n é a quantidade de blocos da amostra. Não se deve adotar, para fbk.est, valor maior que 85% da média dos blocos da mostra, nem menor que Ψ6 x fb1, sendo Ψ6 dado no quadro abaixo; Quadro 8 - Valores de Ψ6. Fonte: NBR 6136 (2007). Os blocos vazados de concreto, confeccionados de acordo com a norma NBR 6136 (2007), devem atender às classes de resistência mínima à compressão, dada pela resistência característica à compressão estimada do lote de blocos (fbk,est), conforme o quadro abaixo. 38 Quadro 9 - Requisito para fbk est. – valores mínimo. Fonte: NBR 6136 (2007). . Figura 23 - Capeamento de bloco com nivelamento Fonte: Autoria própria- canteiro de obra Chácara Montenegro . 39 Figura 24 - Prensas do canteiro de obras Chácaras Montenegro. Fonte: Acervo da obra Chácaras Montenegro. Figura 25 - Prensas do laboratório de materiais da Unama Fonte: Acervo da Universidade- UNAMA 40 3.1.5 Resistências de aderência Bloco- Argamassa em Prisma de Alvenaria (Ensaio para determinação da resistência de aderência à tração na flexão de prisma de Alvenaria) O ensaio tem como o verdadeiro objetivo de determinar o valor da resistência de aderência a flexão de corpo de prova obra de alvenaria. Empregando-se blocos assentados um sobre outro com 3 ou 4 corpo de prova utilizados nos ensaios formando os prismas, são moldados os com 3 blocos quando a modulação vertical for de 25 ou 30 cm e 4 blocos quando a mesma for de 20 cm. O seu período de cura pode variar quantidade de dias podendo ser 7, 14 ou 28, de acordo com o tipo de resultado desejado. De 7 dias para o controle de qualidade de produção e para escolha de argamassa durante a fase de prospecção de traço, bloco e técnicas. De 14 ou 28 dias para a escolha final ou para a confirmação do traço de dosagem. O resultado do ensaio é utilizado tanto como parâmetro para dosagem e escolha de argamassa de assentamento para alvenaria de vedação e estrutural, quanto para o controle de qualidade de execução de alvenaria em obras. O ensaio é feito colocando-se o CP prismático no sentido horizontal apoiando-o nas extremidades (ver figura 27,28 e 29) de modo a permite que o prisma trabalhe à flexão. A carga que o levará a ruptura é constituída pelo peso de blocos que serão colocados sobre o prisma de forma padronizada. Como carga Distribuída- diretamente sobre o prisma ser uma extensão Com Carga Concentrada sobre uma tábua apoiada em dois tubos que aplicam a carga linearmente sobre o prisma (figura a seguir). A opção da carga distribuída é a mais simples, porém às vezes a área de aplicação limitada faz com que a altura da pilha de blocos de carga seja muito alta comprometendo a estabilidade do conjunto. Por outro lado, o uso da carga concentrada é recomendado para o prisma de 4 blocos, não se adequando corretamente para o de 3 blocos ( a aplicação de carga fica apenas no central). A aplicação da carga deve ser feita a uma velocidade continua (30 a 50 kgf por minuto), por sobre simples deposição (sem choques); dos blocos de carga sobre o prisma. O empilhamento dos bocós de carga deve ter simetria em relação ao centro do prisma e feito de forma a manutenção do equilíbrio da pilha na ruptura. Devem-se ser separados e previamente pesados cerca de 40 blocos dos existentes no canteiro para serem utilizados como carga. O pelo de cada bloco deve ser inferior a 5kg para melhor precisão de ensaio. Se o peso individual de cada bloco não for superior a 5% do valor médio pode-se adotar o valor médio e apenas multiplicar o números de blocos na ruptura pelo 41 valor médio. Se a variação no peso dos blocos apresentar valores superiores a 5% do valor médio deve-se numerar os blocos e carregar o prisma na seqüência numérica crescente, de modo, a saber-se facilmente qual a carga aplicada quando o prisma romper-se (p. ex. se a ruptura ocorrer no 30º bloco à carga aplicada é igual à somatória dos pesos do 1º ao 30º blocos). A resistência de aderência ao cisalhamento é a principal característica de uma boa argamassa, esta deve absorver tensões tangenciais à superfície da interface base-argamassa. Segundo Riddington e Ghazali (1988), a resistência de cisalhamento da alvenaria é influenciada por vários fatores, incluindo o tijolo ou tipo de bloco, argamassa e a tensão de pré-compressão nas juntas. Os estudos realizados geralmente são feitos com quatro tipos de ensaios, em corposde-prova moldados com três unidades de alvenaria, variando-se a posição dos apoios e a aplicação do carregamento. Geralmente a realização destes ensaios requer o uso de equipamentos especiais, que em muitas vezes não se encontram disponíveis. Riddington e Ghazali (1990), também prescreveram as hipóteses de ruptura ao cisalhamento das juntas da alvenaria. Eles adotaram os corpos-de-prova confeccionados com três unidades de alvenaria, conforme mostrados na figura 26, com aplicação de força de précompressão perpendicular as juntas e carregamento paralelo as juntas, variando-se a posição dos apoios e do carregamento. Figura 26 - Arranjos dos carregamentos para ensaios. Fonte: RIDDINGTON; GHAZALI, 1988, p.570. Conclusão principal que pode ser retirada dos ensaios e das análises do trabalho é que 42 a ruptura ao cisalhamento da junta de alvenaria é iniciada rapidamente através do deslizamento da junta quando a tensão de pré compressão é aproximadamente inferior a 2 N/mm2. Na pesquisa de Franco e Collantes (1995), é estudada a resistência de aderência ao cisalhamento da alvenaria estrutural cerâmica não armada, visando desenvolver a tecnologia necessária para no futuro próximo se estabelecer um ensaio normalizado que permita determinar valores confiáveis para mensurar este importante parâmetro, bem como obter valores característicos e estudar o comportamento da alvenaria a esta solicitação. Solórzano e Sabatini (1995) realizaram ensaios de resistência de aderência, como sendo uma combinação das características especificadas nos ensaios das normas australiana AS 1475 (apud ANDERSON & MORTON, 1986) e da americana ASTM E – 518 [1980]. Ou seja, optou-se por um sistema de carregamento com blocos, como o especificado na norma australiana e o sistema de apoio da norma americana, conforme mostrado na figura 27. Os prismas para avaliação da resistência de aderência foram moldados com o assentamento de quatro blocos, um sobre o outro com altura total de 790 mm. As três juntas intermediárias de argamassa tinham 10 mm de espessura e comprimento igual à de um bloco, conforme mostrado na figura 28. Figura 27 - Corpo de prova prismático (ensaio de aderência à tração por flexão). Fonte: SOLÓRZANO; SABBATINI, 1995. 43 Figura 28 - Ensaio de prisma (medidas em cm). Fonte: SOLÓRZANO; SABBATINI, 1995. . Figura 29 - Ensaio de carga concentrada de prisma - análise de aderência da argamassa Fonte: SOLÓRZANO; SABBATINI, 1995. Nas tendências dos estudos realizados em relação ao comportamento analisados observou-se que, para argamassas de mesmas características, a absorção inicial do bloco tem uma influência importante no desenvolvimento de aderência entre bloco-argamassa. Desta forma a maior resistência de aderência não depende apenas do consumo de cimento, pois, com traços de menor consumo de cimento se obtiveram melhores aderências em blocos com 44 maior absorção inicial. Isto indica, também, a influência da retenção de água da argamassa, pois estes traços de menor consumo de cimento tinham maior consumo de cal, que proporciona esta retenção. Fatores que influenciam na resistência de aderência A resistência de aderência bloco-argamassa depende de diversos fatores, sendo que o mais importante é relacionado com as características dos blocos e a sua capacidade de absorção inicial. A absorção inicial do bloco relaciona-se com a capacidade que este tem de absorver parte da água que a argamassa contém no primeiro momento de contato com ela, dependendo da porosidade do bloco e do seu teor de umidade. Rosello (1976, ) define aderência como: “A capacidade da argamassa de absorver tensões normais ou tangenciais à superfície da interface base argamassa”. Acrescenta que é a principal característica que se deseja de uma argamassa porque dela depende a resistência da parede às diversas solicitações, principalmente as de forças excêntricas e as de forças perpendiculares ao seu plano. Ele também afirma que existem dois estágios da aderência: na argamassa fresca e na endurecida. Na primeira, a aderência depende das propriedades reológicas da pasta de cimento e da cal. A tensão superficial diminui quanto maior é o teor de aglomerante (cimento e cal), e torna-se mínima quando a pasta é pura. O outro tipo de aderência ocorre na argamassa endurecida, onde a ordem de grandeza depende das características da unidade (bloco, tijolo), como citado anteriormente. Mecanismo de aderência O mecanismo de aderência é influenciado por diversos fatores, tais como, as unidades de alvenaria (blocos, tijolos), argamassa de assentamento, condições de execução e cura. Segundo Rosello (1976) e Sabbatini (1984), o mecanismo de aderência se deve principalmente ao encunhamento mecânico entre unidade e a argamassa. Barnes e Diamond (1979), e Lawrence e Cao (1988), realizaram estudos sobre a microestrutura da interface entre o tijolo cerâmico e a argamassa para entender melhor o mecanismo de aderência. Foram observados através do uso do microscópio eletrônico de varredura que na zona da interface entre o tijolo e a argamassa existia uma rede de produtos hidratados do cimento alojados nos poros capilares e na superfície do tijolo, confirmando a existência de produtos hidratados do cimento da argamassa nos poros capilares da unidade. A rápida redução de plasticidade da argamassa quando em contato com tijolos de alta 45 sucção, causa um enxugamento da junta de argamassa com prejuízos à aderência. Deve-se sempre molhar as faces de assentamento dos tijolos e dar preferência ao uso de argamassa que contêm cal, por possuírem maior capacidade de retenção da umidade. Os mesmos autores citam que a resistência de aderência da alvenaria depende da: (i) amplitude de hidratação do cimento; (ii) natureza da microestrutura da interface; (iii) extensão de aderência para transferência de materiais. O tempo de hidratação do cimento, a relação água/cimento e as condições de cura afetam a amplitude de hidratação do cimento. As proporções da argamassa e as características da unidade afetam a microestrutura da interface e a extensão de aderência. Pode-se concluir destes trabalhos que o mecanismo de aderência está diretamente ligado ao adequado fluxo da água absorvida pela unidade e que esta água é a responsável pelo transporte dos compostos cimentantes da argamassa, que se depositam nos poros capilares e nas irregularidades da superfície (macroporos) desta unidade, formando principalmente um intertravamento mecânico como mostrado na figura 30. Figura 30 - Exemplo ampliado do mecanismo de intertravamento. Fonte: SOLÓRZANO; SABBATINI, 1995, p.74. Os vários fatores que também influenciam na resistência da alvenaria estrutural, podem estar relacionados os seus componentes. Em relação aos blocos, a resistência à compressão desses elementos é o principal fator de influência na resistência da alvenaria. Os valores de resistência do bloco (fbk) citados nas normas se referem às cargas resistidas pela área bruta dos blocos (o material tem, portanto, uma resistência maior). Registra-se que na prática pode-se manter a resistência exigida para o bloco a cada três pavimentos, adotando-se 46 valores intermediários e grauteando-se nos locais necessários. Segundo Gomes (1983), em relação à argamassa, a resistência à compressão da mesma deve ser superior a 70% da resistência do bloco, mas não deve ser maior que a resistência de compressão dos mesmos. Porém, argamassas de baixa resistência não absorvem as imperfeições existentes nos blocos, não distribuem as tensões corretamente, apresenta menor resistência à tração, menor aderência e sofrem desgaste se as paredes externas não são revestidas. Quanto à espessura da argamassa, segundo Grahmann (2006), quanto maior a espessura da argamassa, menor a resistência do prisma, contudo, “mesmo com o aumento de resistência do prisma com juntas de menores espessuras, a capacidade da argamassa de acomodar tensões pode ficar comprometida”. Também, Mohamed (1998 apud MATA, 2006), afirma que é recomendável que a resistência à compressão da argamassa seja de 0,7 a 1 vez a resistência à compressão do bloco na área bruta. A resistência do prisma é um valor indicativo da resistência da parede e depende das seguintes variáveis: resistência do bloco, resistência e aderência da argamassa, espessura da junta, mão de obra utilizada, transporte do prisma para o local do ensaio, etc. O valor básico especificado nas normas para a resistência do prisma é um valor médio de uma série ensaios de prismas (portanto, ao contrário dos blocos, não se fala em resistência característica, mas em média). Parâmetros de determinação dos Valores de Aderência à tração na Flexão Para determinação do valor de resistência de aderência à tração na flexão (Fx) deve-se apenas contar o número de blocos que provocam a ruptura do prisma e medir algumas dimensões do prisma. No caso do carregamento distribuído á resistência de aderência de cada corpo de prova se obtida da expressão: 47 No caso do carregamento concentrado a expressão é a seguinte: Onde: Fx = resistência de aderência à tração na flexão, em daN/cm²; F = Carga aplicada = nº de blocos x peso médio em daN/(kgf); L = Vão entre apoios em cm b = Largura do prisma (comprimento do prisma), em cm; d = Altura do prisma deitado (largura do bloco),em cm. A resistência de aderência do lote ensaiado é igual ao valor da media dos resultados individuais. Os corpos de prova cujos valores individuais forem inferiores a 30% do valor médio dos cinqüenta por cento mais resistentes devem ser desprezados na media dos lotes. O calculo da resistência de aderência dever ser obtido com no mínimo 4 corpo de prova. Critérios para aprovação do lote Para alvenaria de vedação sem junta vertical a resistência de aderência mínima de ser a seguinte: Fx 1,5 daN/cm² para ensaio aos 7 dias Fx 2,0 daN/cm² para ensaio aos 14 dias Para alvenaria estrutural sem junta vertical a resistência de aderência mínima de ser a seguinte: Fx 1,9 daN/cm² para ensaio aos 7 dias Fx 2,7 daN/cm² para ensaio aos 14 dias 48 4 MÉTODOS DE ENSAIOS Os ensaios de análise em parte foram realizados no laboratório de Materiais de Construção Civil da Universidade da Amazônia (UNAMA). Foi avaliado um tipo de dimensão de blocos de concreto estrutural de 04 diferentes empresas produtoras e fornecedoras, localizadas na RMB. 4.1 DOCUMENTOS DE REFERÊNCIA As normas utilizadas para a realização dos ensaios foram a NBR 6136 (2007) - Blocos vazados de concreto simples para alvenaria - Requisitos; e a NBR 12118 (2006) - Blocos vazados de concreto simples para alvenaria - Métodos de Ensaios. 4.2 AMOSTRAGEM Critérios da coletas das amostras para realização desses ensaios foram baseados segundo a norma ABNT NBR 6136 (2007) Bloco de Concreto Para alvenaria – Requisitos onde foram obedecidos os seguintes: Amostragem Coube colher, para fins de ensaio coletados aleatoriamente os blocos de concreto especificados como de classe A ou B de 4 empresas num total de 15 blocos da família 39 com dimensões 09 x 19 x 39 cm (Largura x Altura x Comprimento),que constituíram amostra representativa de todo os lotes no qual foram retirados, cabendo definir o tamanho da amostra conforme a norma da ABNT NBR 6136 (2007) e 12118 (2006) os quais foram ensaiados. 49 Quadro 10 - Tamanho da amostra. Fonte: NBR 6136 (2007). Lotes Em caso dos lotes foram coletados a partir de um lote compostos por blocos com datas de fabricação com as mesmas características, produzidos pelo mesmo fabricante, sob as mesmas condições e com mesmos materiais, cabendo ao fornecedor identificação no documento de entrega a resistência característica a compressão e a data de seu atendimento, data de fabricação e numero de identificação do lote de fabrica. . QUANTIDADE ENSAIO 06 Blocos Análise dimensional 03 Blocos Absorção de Água 04 Blocos Prisma 06 Blocos Compressão 04 Blocos Aderência Quadro 11 - Quantidade de blocos para realização de ensaios. Fonte: Produção do autor. 50 5 PROCEDIMENTOS DOS ENSAIOS 5.1 ENSAIOS DE ANÁLISE SUPERFICIAL Para o ensaio de análise superficial foram selecionadas 06 amostras para verificação das seguintes aspectos: Trincas; Paralelismo entre as faces; Arestas vivas; Materiais Orgânicos. 5.2 ENSAIOS DE ANÁLISE DIMENSIONAL Para o ensaio de análise dimensional foram selecionadas 06 amostras para verificação das seguintes dimensões: Comprimento, largura e altura: 03 medidas em cada face, conforme a Figura Espessura das paredes transversais: 01 medida em cada parede; Espessura das paredes longitudinais: 02 medidas em cada furo. 31; Figura 31 - Análise dimensional do bloco Fonte: Autoria própria- Laboratório de materiais da Universidade UNAMA. 51 . Figura 32 - Medição do comprimento do bloco Fonte: Autoria própria - Laboratório de materiais da Universidade UNAMA. . Figura 33 - Medição da espessura das paredes longitudinais. Fonte: Autoria própria - Laboratório de materiais da Universidade UNAMA 52 . Figura 34 - Medição da espessura das paredes transversais. Fonte: Autoria própria - Laboratório de materiais da Universidade UNAMA 5.3 ENSAIOS DE ABSORÇÃO DE ÁGUA Foram selecionadas 03 amostras para a realização do ensaio de absorção de água, conforme a seqüência apresentada abaixo: Permanência no ambiente do laboratório por um período de 24 h as amostras, ilustradas na figura 35, em seguidas são tomadas as seguintes providências; Pesagem das amostras obtendo-se a massa m3 (condições naturais) ilustrada na Figura 36, 37, 38,39; Colocação em estufa por 24 h (110 ± 5)°C (Figura 40 e 41) obtendo a massa Colocação por mais 2 h, obtendo-se o m1 + 2h; Colocação na câmara úmida com temperatura de (23 ± 5)°C por 24 h obtendo- m1; se a massa m2; e Colocação por mais 2 h, obtendo o m2 + 2h, como ilustra a Figura 40, 41. 53 . Figura 35 - Processo de recebimento das amostras em ambiente do laboratório. Fonte: Autoria própria- Laboratório da Universidade - Unama Figura 36 - Pesagem da amostra para ensaio de absorção (1). Fonte: Autoria própria- Laboratório da Universidade - UNAMA 54 Figura 37 - Pesagem da amostra para ensaio de absorção (2). Fonte: Autoria própria - Laboratório da Universidade- Unama Figura 38 - Pesagem da amostra para ensaio de absorção (3). Fonte: Autoria própria- Laboratório da Universidade- Unama 55 Figura 39 - Pesagem da amostra para ensaio de absorção (4). Fonte: Autoria própria- Laboratório da Villa Del Rey. Figura 40 – Processo de secagem em estufa para ensaio de absorção (1). Fonte: Autoria própria - Laboratório da Universidade – Unama. 56 Figura 41 - Processo de secagem em estufa para ensaio de absorção (2). Fonte: Autoria própria - Laboratório da Villa Del Rey Figura 42 - Processo de saturação das amostras para ensaio de absorção. Fonte: Autoria própria- Laboratório da Universidade – Unama. 57 Figura 43 - Amostra na câmara úmida. Fonte: Autoria própria- Laboratório da Villa Del Rey. Figura 44 - Pesagem das amostras saturada (1). Fonte: Autoria própria -Laboratório da Universidade- Unama. 58 Figura 45 - Pesagem das amostras saturada (2 Fonte: Autoria própria - Laboratório da Universidade- Unama 5.4 ENSAIOS DE PRISMA Procedimentos utilizados segundo a NBR 6136: Foram selecionadas 06 amostras para realização deste ensaio, segundo a seqüência abaixo: Inicialmente se limpa as superfície dos blocos com escova de aço adotando-se 5 passadas para que promova tal limpeza; Sobre uma base plana e nivelada faz-se o capeamento dos blocos com 3 mm de espessura através de uma pasta de cimento e água (1:3) deixado por 24h, e nivelado com um nível de bolha, ilustrado na Figura 48; As amostras para ensaio foram moldados com 2 blocos assentados um sobre o outro, com os furos no mesmo sentido, ver figura abaixo; O período de cura de 24hs para se obter os resultados; Em seguida deixar os corpos de provas em ambientes cobertos nas mesmas condições climáticas da obra para obter uma cura perfeita; Após atingir o tempo de cura desejável levar os corpos de provas a prensa e aplicar a carga progressivamente e sem golpes, com velocidade de carregamento da ordem de (0,05 ± 0,01) MPa/s, até a ruptura; b. 59 Figura 46 - Capeamento dos blocos. Fonte: Autoria própria - Canteiro de obras Chácaras Montenegro. . Figura 47 - Junta de assentamento. Fonte: Autoria própria - canteiro de obras Chácaras Montenegro. 60 Figura 48 - Prisma confeccionado e nivelado. Fonte: Autoria própria - canteiro de obras Chácaras Montenegro. Rompimento da argamassa no ensaio de compressão do prisma. Figura 49 - Prisma levados a prensa e rompidos Fonte: Autoria própria. Laboratório de materiais da Universidade- UNAMA. 61 5.5 ENSAIOS DE COMPRESSÃO Foram selecionadas 06 amostras para realização deste ensaio, segundo os procedimentos utilizados segundo a NBR 6136, seqüência abaixo: Inicialmente se limpa as superfície dos blocos com escova de aço adotando-se 5 passadas para que promova tal limpeza; Sobre uma base plana e nivelada faz-se o capeamento dos blocos com ±3 mm de espessura através de uma pasta de cimento e água (1:3) deixados por 24h, e nivelado com um nível de bolha, ilustrado na Figura 50; Após atingir o tempo de 24 h cura desejável levar os corpos de provas foram levados a prensa e aplicados as carga progressivamente e sem golpes, com velocidade de carregamento da ordem de (0,05 ± 0,01) MPa/s, até a ruptura; b., obtendo-se as tensões para o cálculo da resistência à compressão, conforme as Figura 51 e 52; Após o rompimento, foi anotada a carga de ruptura de cada bloco, calculando- se as resistências à compressão individuais. A resistência característica do bloco à compressão, que representa a resistência da amostra, foi determinada de acordo com a equação segundo a norma. fbk.est = 2 - Onde: fbk est , é a resistência característica estimada da amostra, em MPa; fb(1), fb(2),..., fb(i-1) são os valores de resistência à compressão individuais dos corpos de prova da amostra, ordenados crescentemente; i = n/ 2 , se n for par; i = (n −1) /2 , se n for ímpar; n é a quantidade de blocos da amostra. 62 Figura 50 - Capeamento dos blocos. Fonte: Autoria própria - canteiro de obras Chácaras Montenegro. Figura 51 - Retirada de massa excedente. Fonte: Autoria própria- canteiro de obras Chácaras Montenegro. 63 Bloco para ensaio de compressão Figura 52 - Amostras levadas a prensa (1). Fonte: Autoria própria- Laboratório de materiais da Universidade- UNAMA. Figura 53 - Amostras levadas a prensa (2). Fonte: Autoria própria. Laboratório do canteiro de obras Chácaras Montenegro. 64 Ensaio de compressãoFissura no bloco Figura 54 - Amostra rompida Fonte: Autoria própria - laboratório de materiais da Universidade- UNAMA. Figura 55 - Obtendo-se as tensões para o cálculo da resistência à compressão Fonte: Autoria própria- laboratório do canteiro de obras Chácaras Montenegro. 65 5.6 ENSAIOS DE ADERÊNCIA Foram selecionadas 04 amostras, sendo para realização deste ensaio para carga concentrada, segundo a seqüência abaixo: Sobre uma base plana e nivelada faz-se o capeamento do 1 primeiro blocos com 3 mm de espessura através de uma pasta de cimento e água (1:3) deixado por 24h, e nivelado com um nível de bolha; Em seguida para o 2, 3 e 4 bloco deixado-los por um tempo de cura um intervalo de duas horas o empilhamento de um sobre o outro, formando o corpo prismático e deixados um período de cura conforme a norma recomenda de 7, 14 e 28 dias de acordo com o tipo de resultado desejado, ilustrado na Figura 56; Após o tempo de cura desejado leva-se o prisma a balança para obtermos o seu peso, e retirar-se seu comprimento e altura para servir de parâmetros de cálculo; Após é feito o apoio no sentido horizontal e apoiando-o nas extremidades e obtendo-se o comprimento entre apoios em cm (ver figura a seguir) de modo a permitir que o prisma trabalhe e flexão. Antes foram separados e pesados cerca de 40 blocos extras que servirão de carregamento e que será colocada de forma padronizada sobre o prisma que o levará a ruptura, que o sobre uma tábua apoiada em dois tubos que aplicam a carga linearmente sobre o prisma (ver figura 58 e 59). A opção da carga distribuída é a mais simples, porém ás vezes a área de aplicação limitada faz com que a altura da pilha de blocos de carga seja muito alta comprometendo a estabilidade do conjunto. Os blocos tiveram pesos inferiores a 5 kg para melhorar a precisão do ensaio. E seus pesos individuais de cada bloco foram numerados de forma seqüência numéricos crescente a facilitar o carregamento no prisma, de modo, a saber-se facilmente quando a carga aplicada quando o prisma romper-se. (Ex: se a ruptura ocorrer no 30º bloco à carga aplicada é igual à somatória dos pesos do 1º ao 30º Bloco). 66 Figura 56 - Montagem de prisma para ensaio de aderência da argamassa. Fonte: Autoria própria- laboratório do canteiro de obras Chácaras Montenegro. Figura 57- Pesagem do prisma para o ensaio. Fonte: Autoria própria- laboratório do canteiro de obras Chácaras Montenegro. 67 Figura 58- Processo de ensaio do prisma com carga concentrada (1). Fonte: Autoria própria- laboratório de materiais da Universidade- UNAMA Figura 59- Processo de ensaio do prisma com carga concentrada (2). Fonte: Autoria própria- laboratório de materiais da Universidade- UNAMA. 68 Figura 60- Aplicação da carga concentrada sobre o prisma. Fonte: Autoria própria- laboratório de materiais da Universidade- UNAMA. Cisalhamento da argamassa no prisma Figura 61- Resistência de aderência a tração na flexão. Fonte: Autoria própria - Laboratório de materiais da Universidade- UNAMA. 69 6 EQUIPAMENTOS UTILIZADOS Para realização dos ensaios foram utilizados os seguintes equipamentos: Paquímetro digital (precisão em mm ou pol.): utilizado para medição dos blocos de concreto no ensaio de análise dimensional. O equipamento possui resolução de 1 mm e comprimento adequado à dimensão máxima do bloco estando devidamente calibrado; Régua graduada: metálica em centímetros; Estufa de secagem: utilizou-se uma estufa com capacidade para manter a temperatura no intervalo de (110 ± 5)° C com o objetivo de redução da umidade do corpo de prova para o ensaio de absorção de água; Balança digital: a balança utilizada possui resolução de 10g para obtenção dos pesos dos blocos e dos materiais para capeamento; Prensa hidráulica informatizada: utilizada no ensaio de resistência à compressão para obtenção da carga de ruptura. Betoneira de 400 litros: utilizada para o preparo de argamassa. 70 7 APRESENTAÇÃO E ANÁLISE DOS RESULTADOS Os resultados do estudo serão apresentados nos quadros e são decorrentes das informações obtidas nos ensaios laboratoriais dos ensaios com os blocos estruturais de concreto, argamassas de assentamento e prismas, foram obtidos e analisados os resultados, que passam a ser apresentados separadamente. 7.1 DESEMPENHO DA ANÁLISE SUPERFICIAL DE BLOCOS O quadro 12 apresenta os resultados da verificação superficial das 4 empresas analisadas. Quadro 12 - Resultados do ensaio de verificação superficial. Fonte: Produção do autor. Das 4 empresas analisadas, constatou-se nenhuma conformidade nas amostras dos blocos analisados quanto aos itens verificados tais como: trincas, paralelismo, arestas vivas e materiais orgânicos, evidenciando um controles na escolha dos fornecedores de matéria prima e no processo de produção dos mesmos. 71 7.2 DESEMPENHOS DA ANÁLISE DIMENSIONAL DE BLOCOS O quadro 13 apresenta os resultados na avaliação da análise dimensões e as não conformidades encontradas nos blocos de concreto. Quadro 13 - Resultado do ensaio de verificação dimensional (L x H x C). Fonte: Produção do autor. De acordo com os resultados obtidos na caracterização geométrica dos blocos, o lote, do qual foi retirada a amostra examinada, não seriam aceitos, nesse item, pois, segundo a norma NBR 6136 (2007), são aceitáveis as tolerâncias normativas C= ± 3 mm, altura e largura = ± 2 mm, portanto todas as empresas estão reprovadas neste ensaio. 72 Gráfico 1 - Desempenho do ensaio dimensional- Paredes transversais e Longitudinais. Fonte: Produção do autor. Quadro 14 - Resultado do ensaio de verificação dimensional- espessuras de paredes. Fonte: Produção do autor. As conformidades detectadas nesse ensaio indicam que pode ter ocorrido falha no controle de fabricação dos blocos e no controle de aprovação de lote que libera o material para saída da fabrica. Dessa forma, o consumidor contará no mercado produtos fora dos padrões e, ao comprá-los, poderá ter problemas ao longo da construção em função das diferencias de tamanhos apresentados, abrigando o construtor a realizar improvisos, aumentando o desperdício de material e conseqüentemente financeiro durante a obra. 73 Gráfico 2 - Desempenho do ensaio de absorção das 4 empresas produtoras (1). Fonte: Produção do autor. 7.3 DESEMPENHOS DA ANÁLISE DOS ÍNDICES DE ABSORÇÃO O quadro 15 apresenta os resultados encontrados na avaliação do índice absorção de água, de acordo com a norma NBR 6136 (2007). Quadro 15 - Resultados dos ensaios de absorção de água. Fonte: Produção do autor. De acordo com tabela 16, nesse ensaio todas as empresas foram consideradas conformes, pois apresentaram percentuais médios de absorção de água inferior a 10% (dez por cento), indicando que as paredes construídas com esses blocos provavelmente não terão aumento de carga quando exposto a chuva. 74 Gráfico 3 - Desempenho do ensaio de absorção das 4 empresas produtoras (2) Fonte: Produção do autor. 7.4 DESEMPENHOS DE RESISTÊNCIA À COMPRESSÃO DOS BLOCOS Os valores médios dos resultados obtidos para carga de ruptura e resistência à compressão dos blocos Tipo Estrutural, de acordo com a NBR 6136 (2006) são mostrados no quadro 16. Quadro 16 - Resultados dos ensaios de resistência a compressão Fonte: Produção do autor. 75 Das 04 empresas analisadas, os valores médios de resistência mostrado no quadro 16 os resultados médios das resistências foi maior do que o valor característico estimado (fbk est.) de acordo com a norma NBR 6136/2007, não se deve adotar, para fbk estimado maior que 85% da média dos blocos da amostra e nem menor que Ψ6 x fb1 sendo adotado na tabela da norma de nº de bloco da amostra. Gráfico 4 - Desempenho do ensaio de compressão - Resistência Média. Fonte: Produção do autor. Gráfico 5 - Desempenho do ensaio de compressão- fbk do Lote. Fonte: Produção do autor. Das 04 empresas analisadas, os valores médios de resistência mostrado no quadro 17 os resultados todas apresentaram conforme, pois os resultados encontrados atenderam as exigências normativas (mínimo de 4 Mpa). 76 7.5 DESEMPENHOS DE RESISTÊNCIA À PRISMA DE BLOCOS Os valores dos resultados obtidos para carga de ruptura e resistência à compressão dos blocos Tipo Estrutural, de acordo com a NBR 6136 (2007) são mostrados no quadro 17. Quadro 17 - Resultados dos ensaios de resistência a compressão do prisma de bloco. Fonte: Produção do autor. Pode-se perceber que a resistência mecânica da argamassa obtida nos Prisma das coletas rompidos aos 14 dias foi superior em todas duas coletas de todos os fornecedores. Considerando que a argamassa de assentamento utilizada foi a do mesmo traço utilizado como forma de junta horizontal, conclui-se que uma grande influência da resistência da argamassa sobre a resistência final do prisma, mostrando a maior relevância do desempenho do bloco, pelo fato que facilite o desempenho do papel da argamassa em absorver as deformações originadas entre os blocos de concreto, levando a distribuir as tensões solicitadas. 77 Gráfico 6 - Resultados dos ensaios de resistência a compressão do prisma de bloco. Fonte: Produção do autor. 7.6 DESEMPENHOS DA RESISTÊNCIA DE ADERÊNCIA ATRAÇÃO NA FLEXÃO DE PRISMA DE ALVENARIA- BLOCOS ESTRUTURAIS Os valores dos resultados obtidos para carga de aderência de blocos Tipo Estrutural, de acordo com a NBR 6136 (2006) são mostrados no quadro 18. Quadro 18 - Resultados dos ensaios de aderência Fonte: Produção do autor. 78 Gráfico 7 - Resultados dos ensaios de adesão. Fonte: Produção do autor. 79 Gráfico 8 - Analise geral dos resultados dos ensaios. Fonte: Produção do autor. 80 8 CONCLUSÃO Atualmente a utilização da alvenaria de blocos de concreto estrutural vem sofrendo um grande crescimento na Região Metropolitana de Belém, principalmente por ser um sistema considerado de baixo custo. Esta técnica vem sendo empregada, por exemplo, em grandes obras realizadas ao longo de uma das principais vias da cidade de Belém, a Rodovia Augusto Montenegro e Mário Covas. Por isso, é de suma importância que as construtoras utilizem elementos estruturais de qualidade, ou seja, que estejam de acordo com as especificações estabelecidas pelas normas técnicas pertinentes, visando assim à segurança, à estabilidade e o sucesso de qualquer empreendimento em alvenaria estrutural. Nesse sentido, tomando como referência as normas técnicas NBR 6136:2006 e NBR12118:2006, o estudo realizado conseguiu avaliar experimentalmente os blocos de concreto com função estrutural utilizada em diversas obras, os quais são fornecidos por 4 fabricantes da própria Região Metropolitana de Belém. No que tange ao experimento referente à análise superficial, verificou-se que as empresas estão se preocupando na escolhas da matéria prima e dos fornecedores, já que todos os blocos coletados nas empresas analisadas foram aprovados na sua totalidade nesse ensaio. Enquanto ao ensaio dimensional somente as empresas S e P apresentaram blocos dentro dos padrões normativos. Já a empresas C e D apresentaram algumas das amostras fora das tolerâncias normativas quanto ao item comprimento. No que refere-se ao item largura e altura, somente a empresa C apresentou amostras fora das dimensões padrões, evidenciando que pode ter ocorrido alguma falha no controle de fabricação e no controle de aprovação do lote. Quanto ao ensaio de absorções de água todas as amostras das empresas estão dentro do limite de absorção previsto pela norma, indicando assim, que as paredes desses blocos não terão um aumento de carga quanto expostos a chuvas. No ensaio de resistência à compressão individual, o fator característico do lote mostrou-se em sua maioria baixo para a amostra coletada, ou seja, os blocos dessas empresas não estão atendendo ao Fb mínimo dos requisitos estabelecidos pelas normas técnicas de referência. Já no ensaio Prisma, a resistência mecânica da argamassa foi superior nas amostras rompidas aos 14 dias. Considerando que a argamassa de rejuntamento utilizada foi a do mesmo traço utilizado como forma de junta horizontal, conclui-se que há uma grande influência da resistência da argamassa sobre a resistência final do prisma, mostrando a maior relevância do desempenho do bloco, pelo fato que facilite o desempenho do papel da 81 argamassa em absorver as deformações originadas entre os blocos de concreto, levando a distribuir as tensões solicitadas. No ensaio de aderência, a bibliografia internacional recomenda a execução do ensaio, embora não exista nenhuma normatização brasileira sobre o assunto. Visando almejar a qualidade e conceber a construção a consolidação das normas de desempenho de edificações, este trabalho sugere que cada fornecedor faça uma análise mais detalhada e profunda de todas as etapas que envolvem o sistema de produção dos blocos de concreto com função estrutural, satisfazendo plenamente as condições ideais de construção, já que existem diversos blocos que estão sendo oferecidos no mercado fora dos padrões normativos, cuja utilização poderá comprometer a qualidade dos vedos (paredes de alvenaria) nas edificações. Considerando os objetivos propostos neste trabalho, conclui-se que estes foram alcançados, tornando possível entender as características intrínsecas ao processo produtivo de blocos de concreto com função estrutural que tornam este sistema favorável à construção de edificações. 82 9 REFERÊNCIAS ANDERSON, C. Lateral loading tests on concrete block walls. Struct. Engr, v.54, n.7, p. 239-246, 1976. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 8215: Prismas de blocos vazados de concreto simples para alvenaria estrutural – Preparo e ensaio à compressão. Rio de Janeiro, 1983. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 8798: Execução e controle de obras em alvenaria estrutural de Bloco vazado de concreto. Rio de Janeiro, 1985. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10837: Cálculo de alvenaria estrutural de blocos vazados de concreto. Rio de Janeiro, 1989. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 12118: Bloco vazado de concreto simples para alvenaria estrutural- Métodos de ensaio. Rio de Janeiro, 2007. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 12118: Bloco vazado de concreto simples para alvenaria estrutura – Método de ensaio: Análise dimensional e determinação da absorção de água, da resistência à compressão e da retração por secagem. Rio de Janeiro, 2006/2010. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6136: Bloco vazado de concreto simples para alvenaria estrutural. Rio de Janeiro, 1994. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6136: Bloco vazado de concreto simples para alvenaria estrutural- Requisitos. Rio de Janeiro, 2007. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7171: Bloco cerâmico para alvenaria. Rio de Janeiro, Nov. 1992. COLLANTES, M. C.; FRANCO, L. S. Resistência de aderência ao cisalhamento da alvenaria estrutural não armada de blocos cerâmicos. Boletim Técnico da Escola Politécnica da USP, Departamento de Engenharia de Construção Civil. São Paulo, 1995. FRANCO, L. S et al. Desenvolvimento de um método construtivo de alvenaria de vedação de bloco de concreto autoclavados: proposição do método construtivo POLI-SICAL. São Paulo: EPUSP-PCC, 1994. GOMES, N.S. A resistência das paredes de alvenaria. 1983. 190p. Dissertação (Mestrado em Engenharia Civil)-Escola Politécnica da Universidade de São Paulo. São Paulo, 1983. GRAHMANN, L. Z. Análise do comportamento de prismas grauteados de alvenaria estrutural cerâmica. Dissertação (Mestrado em Engenharia Civil)-Universidade Federal de Santa Maria. Santa Maria, 2006. LAWRENCE, S. J.; CAO, H. T. Microestructure of the interface between brick and mortar. 83 International Brick and Block Masonry Conference, Dublin, v. 1, 1988. LINDENBERG NETO, Henrique. Concepção, projeto e realização das estruturas: aspectos históricos. Seminário A Evolução dos Edifícios em Alvenaria Auto-Portante. Disponível em: < http://pt.scribd.com/doc/73463042/edificios-alvenaria-estrutural >. Acesso em: 10 set. 2010. MENDES, Paulo de Tarso Cronemberge. Alvenaria estrutural com blocos estruturais cerâmicos. Coletânea Habitare. Piauí, 1998. MOHAMAD, G. Comportamento mecânico na ruptura de prismas blocos de concreto. 1998. 178p. Dissertação (Mestrado em Engenharia Civil)-Universidade Federal Santa Catarina, Pós-Graduação em Engenharia Civil. Florianópolis, 1998. PRUDÊNCIO JÚNIOR, L. R.; OLIVEIRA A. L.; BEDIN, C. A. Alvenaria estrutural de blocos de concreto. Florianópolis: Gráfica Pallotti, 2002. REIS, Alessandra Schmitz. Alvenaria Estrutural: uma visão do sistema construtivo. Trabalho de Conclusão de Curso (Graduação em Engenharia Civil)-Pontifícia Universidade Católica do Rio Grande do Sul. Porto Alegre, 2008. RIDDINGTON, J. R.; GHAZALI, M. Z. Hypothesis for shear failure in masonryjoints. Proc. Instn Civ. Engrs, Part, p. 89-102, 2 mar. 1990. ROMAN, Humberto R. Características físicas e mecânicas que devem apresentar os tijolos e blocos cerâmicos para alvenarias de vedação e estrutural. In: SIMPÓSIO DE DESEMPENHO DE MATERIAIS E COMPONENTES DE CONSTRUÇÃO CIVIL, 3., Florianópolis, SC. 1991. Anais... Florianópolis, 1991. ROSELLO, M. T. Morteros de Cemento para Albanileria. Intituto Eduardo Torroja de la Construcción y del Concreto. Boletin, Madrid, n. 337, 1976. SABBATINI, F. H. O processo construtivo de edifícios de alvenaria estrutural Sílico Calcária. Dissertação-Escola Politéctica da Universidade de São Paulo. São Paulo, 1984. SOLÓRZANO, M. G. P.; SABBATINI, F. H. Características e desempenho de juntas de argamassa na alvenaria estrutural de blocos de concreto. Boletim Técnico da Escola Politécnica da USP, Departamento de Engenharia de Construção Civil. São Paulo, 1995. TAUIL, C. A. Construção Fácil. Revista Téchne, 24 maio 2010. Entrevista. Disponível em <http://www.revistatechne.com.br/engenharia-civil/158/artigo174020-1.asp>. Acesso em: 20 out. 2011. THOMAZ, Ércio. Trincas em edifícios causas, prevenção e recuperação. São Paulo: IPT/EPUSP/PINI, 1988. Internet: ESCOLA POLITÉCNICA DA UNIVERSIDADE DE SÃO PAULO 84 ENGENHARIA CIVIL – DEPARTAMENTO DE ESTRUTURAS E FUNDAÇÃO PEF5707 “Concepção, projeto e realização das estruturas: aspectos históricos”Prof. Dr. Henrique Lindenberg NetoSeminário: A EVOLUÇÃO DOS EDIFÍCIOS EM ALVENARIA AUTO-PORTANTE http://pt.scribd.com/doc/73463042/edificios-alvenaria-estrutural TAUIL, C. A. Construção Fácil. Revista Téchne, 24 maio 2010. Entrevista. Disponível em <http://www.revistatechne.com.br/engenharia-civil/158/artigo174020-1.asp>. Acesso em: 20 out. 2011. http://ce.eng.usf.edu/pharos/wonders/ -> Farol de Alexandria http://www.excalibur-casino.com/accommodations.html -> Excalibur Hotel http://www.glasser.com.br/ -> Glasser http://www.bia.org -> The Brick Industry Association WWW.fazfacil.com.br 85 Anexo 2 - Laudos dos ensaios de compressão de bloco individual 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 Anexo 1 - Laudos dos ensaios de compressão de prisma 114 115 116 117 118 119 120 121 122 123 124 125 126 127 Anexo 2 - Laudos dos ensaios de compressão de prisma 128

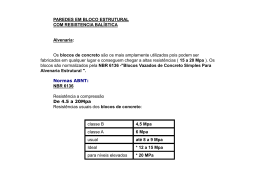

Download