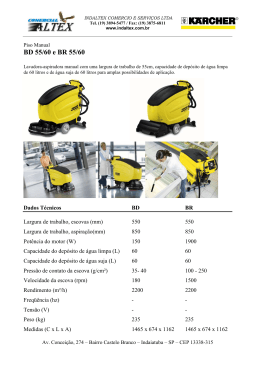

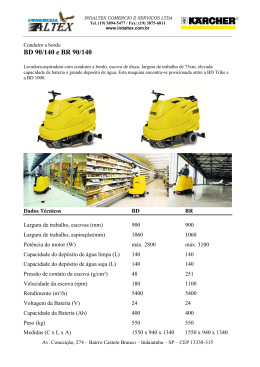

UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECANICA CARACTERIZAÇÃO DE ESCOVAS DE GRAFITE E AVALIAÇÃO DO SEU DESEMPENHO EM FUNÇÃO DA MICROESTRUTURA Dissertação submetida à UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE como parte dos requisitos para a obtenção do grau de MESTRE EM ENGENHARIA MECÂNICA Aldo Nonato Borges ORIENTADORES Prof. Rubens Maribondo do Nascimento, Dr. Eng. Prof. Antonio Eduardo Martinelli, Ph.D Natal RN – Junho 2007 UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA CARACTERIZAÇÃO DE ESCOVAS DE GRAFITE E AVALIAÇÃO DO SEU DESEMPENHO EM FUNÇÃO DA MICROESTRUTURA Aldo Nonato Borges Esta dissertação foi julgada adequada para a obtenção do título de MESTRE EM ENGENHARIA MECÂNICA sendo aprovada em sua forma final. BANCA EXAMINADORA Prof. Rubens Maribondo do Nascimento, Dr. Eng. - UFRN Presidente Prof. Antonio Eduardo Martinelli, Ph.D – UFRN Prof. Carlos Alberto Paskocimas, DSc. - UFRN Prof. Antonio Carlos Pereira Santos, DSc. - CEFET/Ba A busca por melhores condições de agir, pensar, fazer, crescer, viver nos torna cada vez mais Homens insaciáveis. Acredito que desta forma a minha vida terá sempre continuidade neste túnel onde vejo a luz no final e ainda não consegui alcançar. Aldo Nonato Borges DEDICATÓRIAS Aos meus pais Edwiges e Acidalia (em memorium), aos filhos Paterson, Patrese, Sara e Aldo Jr. E a minha esposa Nivaldina Dedico este trabalho como resposta ao estimulo que todos me dão ao longo de cada etapa da minha vida. AGRADECIMENTOS Aos meus colegas Sandro Gonçalves, Rodrigo Pascini, Paulo Felix, pelo grande apoio durante a execução deste trabalho... Aos meus orientadores Professores Rubens Maribondo e Antonio Martinelli que contribuíram e incentivaram durante todas as etapas de evolução deste trabalho.. À instituição CEFET-BA por proporcionar este convenio com a UFRN oportunizando a mim e demais colegas Professores a realização deste mestrado. A instituição UFRN representada por todos os professores do mais alto gabarito o conhecimento necessário para o desenvolvimento de todos os mestrandos. A empresa USIBA a qual trabalho por oportunizar evolução dos experimentos deste trabalho SUMÁRIO 1 INTRODUÇÃO ..............................................................................................................................15 2 OBJETIVOS ...................................................................................................................................17 2 REVISÃO BIBLIOGRÁFICA .......................................................................................................18 2.1 MOTOR ELÉTRICO......................................................................................................................18 2.2 ESCOVAS ELÉTRICAS................................................................................................................20 2.2.1Fabricação ......................................................................................................................................20 3 2.2.2 Tipos de Escovas..................................................................................................................20 2.2.3 Propriedades.........................................................................................................................22 PROCEDIMENTO EXPERIMENTAL..........................................................................................35 3.1 Materiais.......................................................................................................................................... 35 3.2 Densidade de corrente...................................................................................................................... 39 3.3 Formação de pátina e desgaste do comutador ................................................................................ 41 3.4 Desgaste das escovas....................................................................................................................... 43 4 RESULTADOS E DISCUSSÕES .............................................................................................. 44 4.1 Caracterização das escovas............................................................................................................. 47 4.2 Densidade de corrente..................................................................................................................... 57 4.3 Formação de pátina e desgaste do comutador ............................................................................... 59 4.4 Fenômenos...................................................................................................................................... 61 5 CONCLUSÕES...................................................................................................................... ......... 64 REFERÊNCIAS BIBLIOGRAFICAS ...................................................................................................67 8 LISTA DE FIGURAS Figura 1: Motor de Corrente Contínua com 2 pólos ..............................................................................19 Figura 2: Princípio de funcionamento de motores) ................................................................................19 Figura 3: Demonstração de teste de resistência mecânica .....................................................................25 Figura 4: Gráfico de desgaste das escovas x Velocidade periférica.......................................................27 Figura 5: Gráfico de Coeficiente de atrito x Temperatura .....................................................................29 Figura 6: Demonstração do método de medição da pressão na escova..................................................30 Figura 7: Desgaste da escova em função da variação na pressão que ela sofre .....................................32 Figura 8: Dimensional da escova............................................................................................................36 Figura 9: Foto da escova do tipo “AMOSTRA 2”.................................................................................36 Figura 10: Visualização do gráfico de velocidade (RPM) dos motores das gaiolas do Laminador – Software IbaAnalyzer – Versão 1.0.......................................................................................................40 Figura 11: Visualização do gráfico de corrente (A) dos motores das gaiolas do Laminador - Software IbaAnalyzer – Versão 1.0 ......................................................................................................................40 :Figura 12: Parâmetro de aceitabilidade para formação de pátina............. ............................................42 Figura 13: Parâmetro de aceitabilidade para desgaste do comutador.............. .. .... .. ...........................42 Figura 14: Micrografia da microestrutura da escova “AMOSTRA 1” - Imagem obtida por BSE.........45 Figura 15: Análise química por EDS dos pontos indicados na Figura 14..............................................47 Figura 16: Microestrutura da escova “AMOSTRA 2” - Imagem obtida por BSE.................................49 Figura 17: Análise química por EDS......................................................................................................51 Figura 18: Análise de imagem para quantificação de porosidade da "AMOSTRA 1"..... .... .. .............52 Figura 19: Porosidade para “AMOSTRA 2”.................................................. .. .... .. ............................53 Figura 20: Dureza na amostra 1............................................................................... .. .... .. .........54 9 Figura 21: Ensaio de dureza na escova tipo “AMOSTRA 2”.................................. .. .... .. .........55 Figura 22: Foto da pátina do comutador com a escova ”AMOSTRA 1” em operação..............59 Figura 23: Foto da pátina do comutador com a escova ”AMOSTRA 2” em operação..............59 Figura 24: Sistema de registro de inspeção de manut. do motor 10.............................................60 Figura 25: Gráfico de desgaste das escovas ”AMOSTRA 2” por anel........................................62 Figura 26: Gráfico de desgaste das escovas ”AMOSTRA 2” por tirante....................................63 10 LISTA DE TABELAS Tabela 1: Classificação de queda de tensão.............................................................................. 29 Tabela 2: Faixas adequadas de pressão na escova dependendo da aplicação .......................... 32 Tabela 3: Faixas de trabalho de temperatura das escovas para cada aplicação........................33 Tabela 4: Comparativo de propriedades eletro-mecânicas entre classes de escovas................34 Tabela 5: Tabela de equivalência de durezas (norma SAE J-417b)..........................................37 Tabela 6: Dados técnicos dos motores onde as escovas em teste são usadas........................... 40 Tabela 7: Formulário para medição da dureza Brinell..............................................................55 Tabela 8: Análise comparativa microestrutura e dureza...........................................................56 Tabela 9: Dados de carga dos motores retirados após período de observação.........................56 Tabela 10: Medição de desgaste mensal das duas classes de escovas......................................60 Tabela 11: Comparativo estatístico dos desgastes das classes de escovas................................61 11 LISTA DE SÍMBOLOS E ABREVIAÇÕES ºC – grau Celsius Ω - Ohm A - ampére A/cm2 – ampére por centímetro quadrado C.C. – corrente contínua cm - centímetro g/cm2 – grama por centímetro quadrado g/cm3 – grama por centímetro cúbico HB – dureza Brinell kg – quilograma kgf/cm2 – quilogramaforça por centímetro quadrado kW - quilowatt mm – milímetro m/s – metros por segundo mW – miliWatt W – Watt 12 RESUMO A energia elétrica pode ser reconvertida em energia térmica, luminosa, eletromagnética, e também em energia mecânica. Neste contexto os motores elétricos desempenham papel fundamental, em específico os motores elétricos de corrente continua que trabalham muito abaixo da sua capacidade nominal, com conseqüente baixa densidade de carga. Em ambiente industrial, estas características de trabalho dos motores CC geraram um consumo excessivo de escovas de carvão e também ataque no comutador, reduzindo a vida útil do motor, aumentando as horas de manutenção e o custo. O objetivo geral do presente trabalho é caracterizar os diferentes tipos de escovas de grafite utilizados em motores de corrente contínua e avaliar seu desempenho em função do processamento a que foi submetido durante sua fabricação, assim como determinar os ganhos mensuráveis e não mensuráveis quando a escova utilizada é a mais adequada à aplicação. As escovas foram produzidas por indústrias do setor e testadas em ambiente industrial, quanto ao seu desempenho e desgaste. Resultados preliminares evidenciam uma substancial alteração no desempenho destas escovas e no seu desgaste em função da sua microestrutura e da aplicação na qual é utilizada. Palavras-chave: Grafite, escova, porosidade 13 ABSTRACT The electric can be converted into thermal, luminous, electromagnetic, and also in mechanical energy. In this context the electric engines plays a fundamental role, specially that they work very below of its nominal capacity, with consequent decrease load density. In industrial environment, these characteristics of work of DC engines had also generated an extreme consumption of coal brushs and attack in the commutator reducing the useful life of the engine and increasing maintenance demand and cost. The general objective of the present work is to study the influence of the granulometry of the coal brush used in DC engines with the resistance to the consumption of the same ones, as well as in the performance presented by the commutator of the engine. Additionally, determining the measurable and not measurable profits when the brush used is adjusted to the application. The brushes had been produced by an industry of the sector and tested in industrial environment to evaluate their performance and consumption. Preliminary results evidence a substantial improvement in the performance of these brushes in function of its microstructure and the application in which it is used. Keywords: Graphite, brush, porosity 15 1 INTRODUÇÃO Em algumas máquinas elétricas (por exemplo, motores de indução “gaiolas de esquilo”) a parte rotativa é completamente independente, na maioria das máquinas elétricas rotativas, há a necessidade de alguma conexão elétrica com a parte girante. Para permitir a contínua rotação da parte girante, esta conexão deve permitir um movimento deslizante. Assim, os primeiros problemas da escova de carbono, comum a todos os tipos de máquinas elétricas, é a dificuldade mecânica em manter contato contínuo com a parte girante da máquina e evitar os arcos elétricos e carbonizações decorrentes da interrupção do circuito elétrico. Várias pesquisas já foram realizadas (S.C. Ho, J.H. Chern Lin, C.P. Ju, Elsevier, 2004 e X. Liao, H.A. Oye, Elsevier, 1995), sobre as propriedades físico-químicas dos materiais a base de carbono, bem como as alterações que essas propriedades sofrem em certas condições. M. Milkovic, e D. Ban, mostraram em trabalho publicado em 1996, ”Influence of the pulsating current amplitude on friction coefficient of electrographite of electrographite brushes” (MILKOVIC, M.; BAN, D, Elsevier, 1996) através de um modelo experimental realizado em um laboratório, como o coeficiente de fricção de uma escova eletrografítica depende das diferentes amplitudes dos pulsos de corrente elétrica que ela conduz. Enfim, grande parte dos estudos científicos das aplicações de compostos de carbono, mostra modelos e experimentos sobre suas propriedades físico-químicas bem como os fatores que oferecem influência nessas propriedades. Para qualquer aplicação, portanto, de um material à base de um composto de carbono, é necessário conhecer o significado de suas propriedades e as influências que elas sofrem em determinadas condições. Verificou-se ao longo dos anos no setor de manutenção de uma empresa siderúrgica no estado da Bahia, que os motores elétricos de corrente continua trabalham muito abaixo da sua capacidade nominal, com conseqüente baixa densidade de carga, face à alterações no processo ao longo dos anos. Com isto, iniciou-se um consumo excessivo de escovas de carvão e também ataque no comutador reduzindo a vida útil do motor, aumento de horas de manutenção e custo. O custo elevado de manutenção, a grande demanda de intervenções planejadas para manutenção preventiva e o aumento do risco operacional, são fatores que, com certeza, compõem um cenário que precisa ser investigado e solucionado. 16 Contextualizando o problema, atualmente esta planta possui 18 horas mensais destinadas a manutenção programada dos seus equipamentos. Para se ter uma idéia, o tempo demandado de manutenção programada para cada motor de CC em operação é de 2h / mês. A necessidade de intervenção após o início dos fenômenos de desgaste excessivo praticamente triplicou. Como são 9 motores enquadrados neste fenômeno, em constante operação, o tempo demandado para paradas programadas de manutenção também elevou-se na mesma proporção. Como a área de manutenção tem metas de parada programada de manutenção para cumprir, tem-se dois cenários. Ou eleva-se o tempo disponível para paradas programadas e é realizada a manutenção adequada, ou cumpre-se o prazo atual de paradas programadas, porém o risco operacional aumenta. Sendo a indústria siderúrgica um setor produtor de commodities, e com um custo alto de capital (máquinas e estruturas caras), ela necessita de alto volume de produção para cobrir seus custos fixos de operação. Dessa forma houve a necessidade imediata do estudo do desgaste excessivo das escovas de carvão dos motores de corrente contínua. Uma possível solução para um caso como este, é a mudança da classe da escova, de acordo com a carga empregada e o regime de operação das máquinas. Para isto é necessário que haja o conhecimento dos tipos de escovas de motores de corrente contínua, bem como suas características físico-químicas, além das aplicabilidades do material. A importância da operação contínua dos equipamentos representa para empresa, seus acionistas e empregados a garantia de atendimento ao cliente, gerando com isso benefícios para toda a comunidade. Na indústria metal-mecânica motores elétricos de corrente contínua de acionamento de máquina pesadas são empregados largamente. Em função da baixa densidade de carga muitas vezes as escovas de carvão apresentam desgaste excessivo onerando os custos de produção e manutenção. Estudos realizados entre usuários de escovas e fabricante envolvendo as variáveis da densidade de carga e classes das escovas, permitiram obter um conjunto em condição altamente adequada ao uso. Reduções nos custos de novas escovas, tempo de manutenção, desgaste com aumento de desempenho do comutador são evidentes neste trabalho. Dessa forma, uma avaliação através de estudo detalhado quanto à sua aplicabilidade nos equipamentos deve ser feita. Geralmente, na indústria metal-mecânica, diversos outros equipamentos encontram-se na mesma necessidade, porém, falta a seus mantenedores, conhecimento técnico específico sobre materiais alternativos que possam trazer os ganhos supracitados. 17 2 OBJETIVOS O objetivo geral do presente trabalho é estudar a influência das características da escova utilizada em motores de corrente contínua na resistência ao desgaste das mesmas, bem como a performance apresentada pelo comutador. Determinar os ganhos mensuráveis e não mensuráveis quando a escova aplicada é a mais adequada. Como objetivos específicos para o trabalho destaca-se: a) Caracterizar a microestrutura das diferentes escovas de carvão utilizadas; b) Relacionar a classe e a microestrutura das escovas com o desgaste das mesmas em serviço; c) Avaliar qual das escovas que apresente o melhor desempenho nas máquinas de corrente contínua com baixa densidade de carga. 18 2 REVISÃO BIBLIOGRÁFICA 2.1 MOTOR ELÉTRICO O motor é um elemento de trabalho que converte energia elétrica em energia mecânica de rotação. Num motor elétrico, distinguem-se essencialmente duas peças: o estator, conjunto de elementos fixados à carcaça da máquina, e o rotor, conjunto de elementos fixados em torno do eixo, internamente ao estator. O rotor é composto de: a) Eixo da Armadura: responsável pela transmissão de energia mecânica para fora do motor, pelo suporte dos elementos internos do rotor e pela fixação ao estator, por meio de rolamentos e mancais. b) Núcleo da Armadura: composta de lâminas de Fe-Si, isoladas umas das outras, com ranhuras axiais na sua periferia para a colocação dos enrolamentos da armadura. c) Enrolamento da Armadura: São bobinas isoladas entre si e eletricamente ligadas ao comutador. d) Comutador: consiste de um anel com segmentos de cobre isolados entre si, e eletricamente conectados às bobinas do enrolamento da armadura. O estator é composto de: a) Carcaça: serve de suporte ao rotor, aos pólos e de fechamento de caminho magnético. b) Enrolamento de campo: são bobinas que geram um campo magnético intenso nos pólos. c) Pólos ou sapatas polares: distribui o fluxo magnético produzido pela bobinas de campo. d) Escovas: são barras de carvão e grafite que estão em contato permanente com o comutador. As máquinas elétricas possuem praticamente os mesmos elementos principais, porém com diferenças importantes entre eles. Às vezes a bobina de armadura está no estator e não no rotor, o mesmo acontecendo com a bobina de campo. Outras não possuem escovas, outros ainda não possuem bobina de armadura, e assim por diante. Porém, os nomes dados aos componentes da máquina são gerais e valem para a maioria das máquinas elétricas. De forma geral os motores elétricos são classificados em: · Motores de Corrente Contínua · Motores de Corrente Alternada · Motores Especiais 19 Na figura 1 tem-se as partes internas de uma máquina de corrente contínua básica e sua representação. Comutador Escovas Bobina de campo Bobina de armadura Bobinas da Armadura e Comutador Bobinas de Campo Carcaça Escova Eixo Eixo da Máquina Base (a) Partes Internas (b) Representação Figura 1: Motor de Corrente Contínua com 2 pólos O motor de corrente contínua apresenta quatro terminais acessíveis, dois para as bobinas de campo (terminais 3 e 4 ) e dois para as bobinas de armadura ( terminais 1 e 2 ). Em alguns motores de baixa potência, as bobinas de campo são substituídas por ímãs permanentes. Neste caso, o motor apresenta apenas dois terminais de acesso (terminais 1 e 2). O princípio de funcionamento elementar de um motor de corrente contínua está baseado na Força Mecânica que atua sobre um condutor imerso num campo magnético, quando sobre ele circula uma corrente elétrica. Observe a fig. 1, na bobina 1 as forças são iguais e opostas, não produzindo nenhuma força de rotação (torque ou par binário), mas as bobinas 2,3 e 4 tem sobre elas um torque Fx tal que impulsiona o rotor para girar, levando consigo a bobina 1, que então entra na região ( da bobina 2) onde estava a bobina 2, e então passa a exercer uma força de giro também. Observe que para este esquema funcionar, é necessário inverter o sentido da corrente da armadura a cada 180 º. O elemento que faz a comutação do sentido da corrente é o comutador. O princípio de funcionamento do motor de corrente contínua também pode ser baseado na ação de forças magnéticas sobre o rotor, geradas pela interação do campo magnético criado pelas bobinas de campo com o campo magnético criado pelas bobinas da armadura, conforme mostra a fig. 2. Observa-se que o comutador possui a função de inverter o sentido da corrente na bobina da armadura em 90º e 270º dando continuidade ao movimento rotativo do motor. Um dos itens imprescindíveis para que ocorra a comutação, é a escova elétrica, justamente o objeto central do estudo apresentado nesta dissertação. 20 Figura 2: Princípio de funcionamento de motores 2.2 ESCOVAS ELÉTRICAS A primeira escolha do grafite natural para este propósito veio 90 anos atrás devido o material ser conhecido pelas suas propriedades de um lubrificante sólido. Carbono e grafite, diferentes formas de um mesmo elemento químico, continuaram a ser usados em componentes elétricos, pois, além desta propriedade, notou-se uma série de outras propriedades como: Resistência aos efeitos da alta temperatura: O carbono mantém suas propriedades físicoquímicas e mantém-se na forma sólida até temperaturas próximas a 3.000ºC. O carbono não possui estado líquido em pressão abaixo da atmosférica. Nessa condição, o material passa do estado sólido para o estado gasoso em temperaturas entre 3.600ºC e 4.000ºC. Baixa densidade: O carbono é menos denso que a maioria dos metais. A baixa inércia das escovas de carbono faz com que ela deslize com facilidade mesmo considerando irregularidades na superfície onde ela realiza o movimento. 21 Sem efeito de solda: O carbono quando sofre um aquecimento instantâneo, como um arco elétrico por exemplo, não tem o mesmo comportamento dos metais que podem se comportar como uma “solda”. 2.2.1 Fabricação As várias formas do carbono natural, produzido pela decomposição de compostos de carbono, entre eles coque provindo do carvão, carvão de lenha provindo da madeira, negro de fumo do óleo, têm características físicas que diferem consideravelmente de um para outro. Eles retêm essas diferentes características físicas até que atinjam todos a temperatura de 2.500ºC. Neste estado, todos assumem a forma de grafite, o estágio de forma cristalina do carbono (MORGANITE CARBON LIMITED, 1961). Em função da ausência de seu estado líquido, componentes de carbono apenas podem ser fabricados através da aglomeração de finos de pó. A seqüência comum de fabricação para um artigo composto de carbono é: seleção de finos de pó de carbonos naturais, mistura em proporções pré-determinadas, mistura em um composto na forma de pasta. A pasta se torna por si própria um composto de carbono. O pó compactado é misturado em peças de forma e tamanho desejados através de alta pressão. O composto na sua forma compacta é então aquecido e tratado em atmosfera inerte (sinterização). O composto final é puramente carbono (se não houver adições de outros materiais) e não depende de nenhum outro material para suas propriedades físico-químicas. Durante o tratamento térmico de sinterização, o material também sofre uma retração e, geralmente, o material precisa ser manufaturado até seu tamanho desejado após o processo. O carbono é um material muito estável termodinamicamente. Um vez completo o processo, as características do material não podem ser alteradas, a não ser que o lote produzido tenha saído fora da especificação, ou seja, tenha sido rejeitado. 2.2.2 Tipos de Escovas Através da mistura controlada, realizada em proporções pré-determinadas, processando o carbono da maneira como foi descrito anteriormente, os fabricantes têm inúmeras possibilidades de combinar diferentes propriedades físicas para produzir seus materiais. Isto é essencial quando parte-se do princípio que as máquinas elétricas apresenta características elétricas diferentes e necessitam de escovas otimizadas para cada aplicação 22 com o objetivo de obter a melhor performance possível. Um número extremamente grande de classes de escovas é necessário para cobrir todo o campo de aplicação adequadamente. A cada ano, novas escovas são desenvolvidas para acompanhar o próprio desenvolvimento tecnológico das máquinas elétricas. As classes de escovas de carbono podem ser divididas basicamente em: Escovas de grafite natural; Escovas de carbono duro; Escovas eletrografíticas; Escovas de metal-grafite; Escovas de metal-carbono; Escovas com tratamento especial para operações particulares. Escovas de grafite natural – De todas as formas de carbono natural, o grafite natural é o que possui a maior propriedade lubrificante. Macia e gordurosa é usada em aplicações de alta velocidade ou onde seja necessário o menor ruído possível de operação. Escovas de carbono duro ou amorfas – São mecanicamente robustas e sofrem pouco desgaste, porém sua baixa capacidade elétrica e térmica de condução, limita seu uso à moderada velocidade e densidade de corrente. Escovas eletrografíticas – Como citado anteriormente, todas as formas de carbono se transformam em grafite quando submetidas a temperaturas na casa de 2.500ºC. Essas temperaturas são geralmente obtidas através de fornos elétricos. O cristal obtido não é idêntico à grafite natural e o produto retém alguma propriedade de robustez do carbono enquanto ganha algumas propriedades lubrificantes do grafite. O grafite produzido dessa maneira é conhecido como eletrografite. Escovas de metal-grafite – Em anéis deslizantes, onde as escovas têm apenas o papel de coletar a corrente, a relativamente alta resistência de contato do grafite é uma desvantagem. Entretanto o excessivo desgaste em um contato metal-metal é observado na ausência de um material com propriedadades lubrificantes como o grafite. Neste tipo de escova há a possibilidade de combinar propriedades dos metais com o grafite para obter inúmeros compostos com características distintas. Escovas de metal-carbono – O desenvolvimento deste tipo de escova acabou com muitas limitações mecânicas do carbono como um material de contato e permitiu o uso em aplicações que necessitam de um preciso controle. 23 Escovas com tratamento especial para operação particulares: Todo composto de carbono manufaturado é poroso. Outras substâncias absorvidas pelo carbono são incrustadas nesses poros e têm papel importante nas reações químicas e exerce influência na formação do filme superficial dos comutadores ou anéis deslizantes. Algumas condições especiais de operação, necessitam da introdução de aditivos químicos para ajudar a controlar a formação do filme superficial. 2.2.3 Propriedades A escova de carbono é uma das aplicações do carbono na qual as características de contato são muito mais importantes do que as propriedades físicas do material. Entretanto, várias propriedades físicas do composto de carbono manufaturado têm uma importante função na operação das escovas de carbono. 2.2.4 Propriedades Físicas 2.2.4.1 Resistência Específica Estabelece-se que a resistência de um condutor homogêneo de seção S e comprimento 1 é expressa pela relação R=p 1/S, sendo um coeficiente experimental, o qual depende, exclusivamente, da natureza do material condutor que se considera. Esse coeficiente experimental é chamado resistência específica ou resistividade do material em exame. Calculando, por meio da expressão R=p 1/S, (1) a resistência elétrica de um condutor, tendo comprimento e seção unitário 1=1 e S=1 resulta R=p. A resistência específica ou resistividade de um material fica definida, portanto, como a resistência elétrica de um prisma desse material, tendo unidade de comprimento e unidade de seção transversal. No cálculo das resistências elétricas expressas em ohms, é necessário se definir a resistência específica ou resistividade dos condutores em ohms, mas, sendo esta a resistência de um condutor que tem 1 cm² de seção e 1 cm de comprimento, seria expressa por números 24 muito pequenos para quase todos os materiais usados em eletrotécnica. Para evitar este inconveniente, praticamente exprime-se a resistividade dos materiais em microhms. Portanto, a resistência específica dos materiais é expressa em microhms cm² por cm (mWcm). Na aplicação da relação expressa na equação (1) R=p 1/S, querendo obter a resistência expressa em ohms, é necessário multiplicar o segundo membro pelo fator de redução 10 -6, exprimindo o comprimento do condutor em cm e a seção em cm². A equação para o cálculo da resistência dos condutores será: R(W) = 10 -6 . p (mWcm) . 1(cm)/S(cm²) (2) O carvão tem um coeficiente negativo de resistência, isto é, a resistência diminui com o aumento da temperatura dentro da variação normal do trabalho das aplicações da escova. Escovas de metal-grafite geralmente mostram poucas modificações de resistência específica com a temperatura devido ao efeito de balanceamento do carvão cobre. A resistência específica é muito importante no controle de uniformidade da escova quando de sua fabricação. É proveitosa também na seleção da mesma quanto à variação geral da especificação do material. 2.2.4.2 Condutividade térmica A condutividade térmica do melhor eletrografite, medida na unidade do sistema C.G.S, é da ordem de 0,3, e da escova de eletrografite é da ordem de 0,15. Elementos metais correspondentes são a prata (1,0). cobre (0,9) e o ferro (0,11). A condutividade de calor do grafite é comparável a estes metais. A condução de calor de um material de uma escova de carbono varia entre uma faixa de valores e isto afeta diretamente a capacidade de condução de corrente da mesma. É óbvio que a temperatura da superfície de contato da escova sempre será maior que em qualquer outro ponto da escova. O carbono começa a oxidar rapidamente no ambiente com temperaturas acima de 350ºC. Se a condutividade térmica da escova for inadequada para determinada aplicação, é possível que a alta temperatura da superfície de contato seja suficiente para produzir um desgaste fora do normal. 2.2.4.3 Densidade e Porosidade 25 A densidade do grafite é da ordem de 2,3 g/cm3. As densidades atuais das escovas de carbono variam na faixa de 1,22 a 2,15 g/cm3. Deve-se isto ao fato de que os materiais de carbono são porosos e, aproximadamente um sexto do seu volume são espaços vazios. A porosidade assume uma forma de finas e tortuosas passagens interconectadas por onde o ar pode passar com certa dificuldade. O tamanho e a distribuição desses poros exercem uma importante influência no comportamento da escova. Se os poros são relativamente pequenos em quantidade e grandes em tamanho, para que o ar possa permear livremente através deles, e não forem preenchidos pelo resto do desgaste das escovas, a estabilidade no comportamento do contato à altas velocidades é geralmente obtida. Por outro lado, material denso, com pequenos poros, tem boa resistência ao desgaste e apresentam vida útil elevada. 2.2.4.4 Dureza A dureza é obtida pelo teste da unidade de medida SHORE através do aparelho escleroscópio SHORE C2, e utilizando-se uma ponta de diamante e soltando-a de uma altura predefinida observa-se então o resultado. A variação do acabamento do material sob testes tem algum efeito na interpretação obtida. A interpretação é relativa; por exemplo, o aço tem normalmente 105 e o latão 20 (CARBOMEC IND PRODUTOS ELETROMECÂNICOS LTDA) 2.2.4.5 Resistência mecânica É a resistência mecânica (flexão em três pontos) expressa em quilogramas força por centímetro quadrado (kgf./cm²), determinado através de testes de resistência em uma máquina Olsen. O teste é feito em corpos-de-prova de tamanho uniforme. O corpo-de-prova é sustentado por dois apoios, enquanto um cutelo desce sobre o centro do corpo-de-prova até que este se rompa. Nesse instante, lê-se no dinamômetro a carga aplicada e utiliza-se a seguinte fórmula para obter a resistência do material: S = 3PL/2bd² (3) onde S= tensão em quilogramas por centímetro quadrado na fibra mais solicitada no momento da ruptura. P= carga em quilogramas aplicada entre os suportes. 26 L= distância entre os suportes em centímetros. b= largura da seção do corpo de provas em cm. d= espessura da seção do corpo de provas em cm. (fig. 3) Figura 3: Demonstração de teste de resistência mecânica (“Manual de escovas elétricas” – www.carbomec.com.br) 2.2.5 Propriedades Elásticas Mesmo com os mais elevados padrões de construção e manutenção, nenhum comutador ou anel deslizante pode ser considerado como geometricamente perfeito. As irregularidades podem ser bem pequenas, porém as forças de aceleração impostas às escovas para acompanhar a superfície são de considerável magnitude. Pode-se associar o problema a um automóvel viajando em uma auto-estrada em alta velocidade, sendo a escova posicionada no local da roda. A suspensão do automóvel irá prover resiliência e pressão para que a roda permaneça em contato com o asfalto. O mecanismo do porta escovas não consegue responder as altas freqüências produzidas pelos segmentos do comutador e a resiliência e a pressão devem ser providas pelo próprio material da escova. As propriedades elásticas dos materiais de escovas conseqüentemente têm considerável influência sobre a performance do deslizamento. 2.2.6 Propriedades de contato O grau de precisão com que a propriedade física e mecânica de qualquer material pode ser medida depende da precisão do instrumento e da uniformidade do material. Por exemplo, o módulo de elasticidade e tensão de metais dúcteis como o aço, pode ser medido precisamente e os resultados obtidos serão muito próximos, com poucos desvios. Testes em 27 materiais menos homogêneos como o carbono que possui uma quantidade de fissuras internas elevada, não fornecerão o mesmo grau de precisão. Entretanto, fazendo um número considerável de medições, o valor médio e o grau de dispersão dos resultados podem ser determinados. Propriedades de contato como a fricção e a resistência de contato não podem ser definidas sem também especificar condições ambientais que têm influência direta no resultado como: Natureza dos materiais; Condições da superfície: limpeza, polimento, etc; Pressão entre superfícies; Tipo de movimento: estacionário, deslizante, rotativo e velocidade; Temperatura; Corrente. Alguns desses fatores podem ser controlados e medidos, alguns podem ser medidos e não controlados, e outros, não há nenhuma das duas opções. Mesmo quando se consegue controlar essas variáveis em condições de laboratório, os fatores não controlados introduzem uma vasta variação nos resultados. Dados de escovas elétricas publicados pelos fabricantes representam uma média estatística de uma série de resultados obtidos durante um longo período de tempo incluindo todas as variáveis conhecidas. Estas informações são valiosas na análise comparativa do comportamento de diferentes materiais, mas os resultados obtidos em uma determinada máquina, podem diferir consideravelmente dos dados conhecidos. Essa variação não se deve a uniformidade do material da escova e sim a influência das condições ambientais sobre as propriedades de contato. 2.2.7 Perdas por atrito nas escovas A experiência tem mostrado grandes variações nos ensaios feitos na fábrica antes de o consumidor e as escovas adquirirem superfícies lisas, como ocorre após certo tempo de operações. Por causa disso, devem ser usadas as seguintes fórmulas empíricas, que representam valores médios obtidos em muitos ensaios: Escovas de grafite e eletrografite: W=0,25 x V x S Escovas de grafite e metalizadas: W=0,15 x V x S, onde: 28 W= perdas por atrito nas escovas em centímetros quadrados. V= velocidade periférica do comutador, em metros por segundo. S= área de contato das escovas, em centímetros quadrados. 2.2.8 Velocidade periférica A velocidade superficial do comutador ou do anel expressa em metros por segundo. Os valores podem ser encontrados pela seguinte expressão: Vs = πx D x N / 60 (4) onde π= 3,1416 Vs= velocidade superficial em m/s. D= diâmetro do comutador ou anel em metros. N= velocidade da máquina em rotações por minuto. Para a obtenção de um valor muito aproximado, pode-se usar a seguinte fórmula: Vs = D x N / 20 (5) A escolha incorreta de uma qualidade pode acarretar um desgaste acentuado das escovas. Considerando-se que um comutador ou um anel deslizante nunca será idealmente redondo, com o aumento da velocidade periférica ocorrem falhas e até interrupções de contato, causando um excesso de desgaste mais do que proporcional (fig. 4). Figura 4: Gráfico de desgaste das escovas x Velocidade periférica 2.2.9 Queda de tensão no ponto de contato É a queda de tensão entre a face da escova e o coletor. Os números da Tabela 1, que se segue, foram obtidos sob rigorosas condições de controle, e só serão obtidos novamente se 29 forem obedecidas estas mesmas condições. Esta tabela servirá para se ter uma idéia ao comparar uma qualidade com outra. Tabela 1: Classificação de queda de tensão (“Manual de escovas elétricas” – www.carbomec.com.br) Queda de tensão em Volts (Pos + Neg) Classificação muito alta Carvão Grafite e Eletrografite Metal-Grafite Variação Símbolo Variação Símbolo acima de 2,5 MA acima de 1,0 ma alta 1,9 a 2,5 A 0,7 a 1,0 a média 1,3 a 1,9 M 0,4 a 0,7 m baixa muito baixa 0,8 a 1,3 B 0,2 a 0,4 b abaixo de 0,8 MB abaixo de 0,2 mb O valor da queda de tensão varia consideravelmente dependendo da película do comutador ou do anel. Alguns fatores influenciáveis na queda de contato são a pressão da escova, temperatura da escova e do comutador, velocidade periférica e condições atmosféricas como umidade, gases estranhos, oxigênio e outros. 2.2.10 Coeficiente de atrito Atrito é a resistência que se opõe ao deslizamento de um objeto sobre outro. Nas escovas, refere-se ao contínuo atrito da escova com o coletor em movimento. É muito importante, pois afeta a máquina no que diz respeito ao trabalho silencioso, à elevação de temperatura do coletor e à energia total perdida da máquina. É considerado satisfatório quando se obtêm o mínimo de atrito, ou seja, um coeficiente mínimo de atrito entre a escova e coletor. Por exemplo: um homem, puxando uma caixa com 100 kg de peso sobre uma superfície áspera de concreto, emprega uma força de 75 kg para colocá-la em movimento. O coeficiente de atrito entre as duas superfícies (caixa e concreto áspero) será: 75 kg/ 100 kg = 0,75 Porém, quando este homem puxa a mesma caixa sobre uma superfície polvilhada com grafite, ele encontra muito maior facilidade em deslocá-la, usando apenas um esforço de 25 kg; portanto, o coeficiente de atrito será: 30 25 kg / 100 kg = 0,25 Logo, alterando a natureza do contato entre as superfícies, também altera-se o coeficiente de atrito. A fig. 5 mostra, através de gráfico, o comportamento do coeficiente de atrito em relação à temperatura. Para propósitos de comparação, classifica-se o coeficiente de atrito como segue: Alto - (A) - acima de 0,3 - 10 a 12 A/ cm² Médio - (M) - de 0,225 a 0,3 - 8 a 12 A/ cm² Baixo - (B) - abaixo de 0,225 - 6 a 12 A/ cm² Figura 5: Gráfico de Coeficiente de atrito x Temperatura 2.2.11 Densidade de corrente (A/cm2) É a densidade de corrente medida em amperes por centímetro quadrado (A/cm²), da seção do material que uma escova pode suportar sem grande aquecimento. Também deve-se levar em conta o aquecimento produzido pelas correntes em curto-circuito, pelo atrito de contato entre as duas superfícies. O valor então obtido, após estas considerações, representa a capacidade de carga que uma escova pode suportar, sem danos, sob condições normais de operação, em uma máquina de propósitos comuns. Dada a grande faixa de segurança com que é feito este material para compensar as correntes em curto-circuito e o aquecimento, é freqüentemente possível, em máquinas possuindo ótima comutação, exceder o valor tabelado da densidade de corrente. Em máquinas que trabalham intermitentemente, e para pequenos períodos, como, por exemplo, os motores de elevadores, o valor normal tabelado pode ser ultrapassado em 50 a 75%. Para escovas de comutadores e anéis, o valor tabelado pode ser excedido em 25%, ou talvez um pouco mais para o caso de anéis, dependendo das condições de ventilação e outras condições de operação. Para máquinas de corrente contínua, onde a corrente em amperes é conhecida, a densidade de corrente (Dc), em amperes por cm² da seção da escova, pode ser calculada através da seguinte fórmula: 31 Dc = In/ N/2 x L x E (6) onde Dc= densidade de corrente em A/ cm². I= corrente da máquina em amperes. N= número total de escovas na máquina. L= largura da escova em centímetro. E= Espessura da escova em centímetro. Para anéis coletores, onde In é a intensidade da corrente por anel e N é o número de escovas por anel, aplica-se a seguinte fórmula: Dc = In / N x L x E (7) 2.2.12 Pressão na escova A pressão é dada em gramas por cm² de seção da escova. A medição da pressão nas molas dos porta-escovas pode ser feita de forma acurada através das balanças de pressão (dinamômetro); esta operação pode ser bem compreendida através da fig. 6. Figura 6: Demonstração do método de medição da pressão na escova (“Manual de escovas elétricas” – www.carbomec.com.br) 32 Coloca-se o laço de couro envolvendo o dedo de pressão, e, assim que a escova deixar de ter contato com o coletor, faz-se a leitura na escala. A fim de saber quando a escova deixa de ter contato com o coletor, coloca-se entre ambos uma tira de papel e, logo que esta tira se soltar deve-se ler na escala a pressão correspondente. A tira de papel deve ser levemente puxada. Para geradores e motores estacionários, recomenda-se uma pressão nunca inferior aos valores apresentados na Tabela 2, exceto em condições especiais. Uma boa regra a seguir é usar a pressão dentro do limite recomendado, o que fornece a mais satisfatória comutação. Esta raramente deverá ser menor que 125 g/cm² para motores estacionários, exceto para determinadas escovas de grafite que podem trabalhar com pressão abaixo deste valor. Tabela 2: Faixas adequadas de pressão na escova dependendo da aplicação (“Manual de escovas elétricas” – www.carbomec.com.br) Tipos de Máquinas Pressão na Escova Máquinas estacionárias livres de vibração e ruído 150 a 200 g/cm² Anéis deslizantes 170 a 250 g/cm² Motores de tração 250 a 570 g/cm² Máquinas com alta vibração até 350 g/cm² Motores fracionários até 450 g/cm² Pressões abaixo das recomendadas nunca devem ser usadas com o intuito de aumentar a eficiência ou reduzir o atrito. Tal prática pode resultar em dano para o coletor, pois não haverá o firme contato entre escovas e coletor. A mesma recomendação se aplica também para o caso de anéis. Para escovas de tração, é usada geralmente uma pressão que varia de 250 a 570 g/cm², dependendo da velocidade ou de outras condições. Para máquinas sujeitas a grande vibração, a pressão recomendada é aproximadamente a mesma das escovas de tração. Para motores e geradores modernos de alta velocidade para tarefas pesadas, como, por exemplo, para laminadores, onde são usadas as escovas de eletrografite, deve-se ter um especial cuidado no uso de uma pressão exata e também verificar se todas as escovas possuem a mesma pressão. Na fig. 7 é mostrado como a pressão afeta o desgaste da escova. 33 Figura 7: Desgaste da escova em função da variação na pressão que ela sofre (“Manual de escovas elétricas” – www.carbomec.com.br) 2.2.13 Temperatura Como o filme (pátina) que se forma nos comutadores ou anéis tem propriedades largamente semicondutoras, ele é altamente influenciado pela temperatura de trabalho, a resistência de contato medida em rotores frios é alta em função da baixa condutibilidade elétrica do filme (pátina); com o gradativo aumento de temperatura esta resistência vai diminuindo. De forma idêntica ocorre com o coeficiente de atrito: com o aumento de temperatura ele vai se reduzindo a um mínimo, porém, torna a elevar-se após uma certa faixa de temperatura. Na Tabela 3 demonstra-se os valores ideais de funcionamento de temperatura. Tabela 3: Faixas de trabalho de temperatura das escovas para cada aplicação (“Manual de escovas elétricas” – www.carbomec.com.br) Aplicação Motores de Máquinas tração normais de Máquinas fracionárias Máquinas Anéis potência de de aviação turbo Alternadores Anéis de prata de Coletor Escova Temperatura Temperatura 125 oC 150 oC 80 oC 90 oC 85 a 100 oC 100 oC 100 oC 150 oC geradores 80 oC 80 oC carro 75 oC 75 oC 70 oC 70 oC 2.2.14 Filme – Pátina Filme é a película lubrificante formada sobre o comutador ou anel coletor que tem a espessura de aproximadamente 0,02 μm, ou seja, 1000 vezes mais fino que o fio de cabelo humano. A operação eficiente de todas as máquinas de C.C. depende da formação de uma 34 película apropriada na superfície do comutador. Essa película de carvão, grafite, óxido de cobre e vapor de água é depositada no comutador por ação eletroquímica, sendo formada pelo contato deslizante da escova sobre o comutador e pelo fluxo normal de corrente entre a escova e o comutador. O fato de a superfície do comutador não ser nunca absolutamente lisa, embora possa ter esse aspecto ao tato e à primeira vista, possibilita a permanência da película. Normalmente, nos comutadores novos ou recondicionados, a escova começa a formar essa película característica logo que é iniciado o fluxo de corrente. Podem ser necessárias várias horas ou alguns dias para completar uma película de boa qualidade. Mas, depois disso, a tarefa principal consiste em preservá-la. A temperatura, o ambiente e o tipo de escova adotado afetam a formação dessa película. Se ela for deteriorada elétrica ou mecanicamente, tanto o desgaste da escova quanto o do comutador serão acelerados. Nunca será demais acentuar a importância da superfície da película do comutador. A formação e preservação adequada dessa película assegurarão o bom desempenho das escovas (menor desgaste das escovas e do comutador) e a comutação satisfatória (sem faiscamento destrutivo). As alterações na cor do cobre, até marrom escuro ou cor de chocolate, não devem constituir motivo para preocupações, enquanto a superfície for mantida lisa e polida (aparência brilhante). As causas que contribuem para que haja um filme inadequado são: a) Contatos perigosos b) Incorreta granulação da escova para a aplicação c) Excesso de umidade d) Pouca ou ausência de umidade e) Densidade da corrente Chama-se de contatos perigosos toda a substância que, entrando em contato com as escovas e o comutador, pode prejudicar o funcionamento da máquina, inclusive, danificando o comutador. Aponta-se a seguir alguns contatos perigosos mais freqüentes em nossas indústrias: Vapores Ácidos - Graxas - Poeiras - Detergentes - Álcoois - Cetonas - Fumaça de cigarro-Amônia. No caso de contatos perigosos, o que se deve fazer é tentar eliminá-los ou, na sua impossibilidade, pelo menos, tentar atenuar ao máximo seus efeitos, através de ventilação forçada. No caso de óleo ou graxa, melhorar a proteção contra poeiras, evitar a limpeza do comutador com detergentes, gasolina, removedores, etc., evitar a aproximação do álcool, amoníaco, cetonas, bem como até fumaça do seu próprio cigarro. Deve-se, por outro 35 lado, ter muito cuidado na escolha de uma granulação para as escovas, porque uma escolha errada pode trazer conseqüências trágicas para sua máquina. A escolha de uma granulação na faixa de trabalho de 10 a 12 A/ cm² e a máquina trabalhar na faixa de 6 a 12 A/ cm², tem-se ausência de filme e desgaste rápido do comutador e das escovas. Se a densidade de corrente for alta demais para as escovas, esta irá formar muito filme, sujando o comutador, aumentando a resistência entre escovas e comutador, provocando um centelhamento destrutivo. Se, no caso inverso, a densidade da corrente for baixa demais para a granulação escolhida, pouco ou nenhum filme irá formar. Como resultado um comutador ranhurado e um desgaste muito grande no coeficiente de atrito que poderá causar trepidação nas escovas, desprendimento dos flexíveis e até quebra nas escovas. No caso de ambiente muito úmido, também haverá muita formação de filme. Nesta situação, deve-se usar escovas que tenham pouca tendência à formação de filme; no caso de termos pouca ou mesmo ausência de umidade na atmosfera, deve-se usar escovas com tendência pronunciada à formação de filme. 36 3 PROCEDIMENTO EXPERIMENTAL Neste tópico os ensaios realizados serão descritos, com o cuidado de não mencionar nomes de empresas usuárias e ou fabricantes dos materiais, assim como dos laboratórios que colaborarem com este estudo exceto àqueles que permitiram a divulgação de seu nome. Buscou-se durante toda a execução do trabalho colaboração intensa do fabricante do componente envolvido quanto a informações a respeito dos materiais usados, amostras e ensaios necessários respeitando sua política de segurança de informação aliando este estudo à sua necessidade de crescimento no mercado de escovas de motores e seus clientes em busca da redução dos custos operacionais e de manutenção. Neste tópico, serão descritas as características essenciais para a avaliação de um bom desempenho das escovas no motor e o método como serão avaliadas. No próximo tópico serão apresentados os resultados e realizadas as discussões sobre essas mesmas características. 3.1 – Materiais Os fabricantes de escovas fornecem tabelas onde podem ser encontrados os dados de propriedades físicas de cada tipo e classe de escova. Com um conhecimento técnico das propriedades físico-químicas e de sua influência na aplicação onde será utilizada, pode-se determinar a escova que resultará em melhor desempenho. A seguir tem-se um comparativo entre as duas classes de escovas em questão, fornecido pelos próprios fabricantes. As amostras denominadas de 1 e 2 são de fabricantes diferentes, de classes iguais (eletrografíticas) porém com propriedades físico-químicas diferentes. Utilizou-se na presente dissertação material comercial, similar ao utilizado industrialmente. Tabela 4: Comparativo de propriedades eletro-mecânicas entre classes de escovas utilizadas no presente trabalho (dados do fabricante) UNIDADE TIPO - CLASSE DA ESCOVA AMOSTRA 1 AMOSTRA 2 Eletrografítica 3 Eletrografítica DENSIDADE APARENTE g/cm 1,53 1,60 RESISTIVIDADE µΩ.cm 4,30 2,50 DUREZA Shore 53,00 35,00 DENSIDADE DE CORRENTE (MÁX) A/cm 2 12,00 12,00 VELOCIDADE PERIFÉRICA m/s 50,00 50,00 DIMENSÃO DA ÁREA DE CONTATO mm 8 x 32 8 x 32 37 As dimensões da escova do tipo “AMOSTRA 1” e da escova tipo “AMOSTRA 2” são idênticas, sem necessidade de ajustes no porta-escovas em caso de uma substituição. Nas figuras 8 e 9 a seguir tem-se o desenho da escova com as dimensões e a foto ilustrando a amostra 2, respectivamente. r = 65 mm t = 8 mm ‘ a = 32 mm Figura 8: Dimensional da escova. Figura 9: Foto da escova do tipo “AMOSTRA 2” 3.1.1 – Ensaio de dureza “Brinell” Para uma análise comparativa da estrutura dos materiais das escovas do tipo “AMOSTRA 1” e “AMOSTRA 2”, realizaram-se alguns testes, entre eles, o ensaio de dureza “Brinell”. Foi utilizado para a realização do ensaio de dureza, o equipamento: Durômetro Universal Otto Wolpert com medidor de perfil para determinação de durezas Brinell e 38 Vickers. Em 1900, J. A. Brinell divulgou este ensaio, que passou a ser largamente aceito e padronizado, devido a relação existente entre os valores obtidos no ensaio e os resultados de resistência à tração. O ensaio de dureza Brinell consiste em comprimir lentamente uma esfera de aço temperado, de diâmetro D, sobre uma superfície plana, polida e limpa de um metal, por meio de uma carga F, durante um tempo t, produzindo uma calota esférica de diâmetro d A dureza Brinell é representada pelas letras HB. Esta representação vem do inglês “Hardness Brinell”, que quer dizer “dureza Brinell”. A dureza Brinell (HB) é a relação entre a carga aplicada (F) e a área da calota esférica impressa no material ensaiado (Ac). Em linguagem matemática: a área da calota esférica é dada pela fórmula: Ac = π*Dp (8) onde p é a profundidade da calota. Substituindo Ac pela fórmula para cálculo da área da calota: (9) Devido à dificuldade técnica de medição da profundidade (p), que é um valor muito pequeno, utiliza-se uma relação matemática entre a profundidade (p) e o diâmetro da calota (d) para chegar a fórmula matemática que permite o cálculo da dureza HB, representada a seguir: (10) Os ensaios de dureza “Brinell” e dureza “Shore” são equivalentes, e a tabela abaixo (Tabela 5), norma SAE J-417b. 39 Tabela 5: Equivalência de durezas (norma SAE J-417b) 3.1.2 – Análise microestrutural As amostras das escovas na condição nova e após utilização foram caracterizadas por microscopia eletrônica de varredura. Análise de imagens foram realizadas para quantificar a porosidade presente em cada amostra e em seguida se relacionar com o desempenho em serviço das escovas. 40 3.2 Densidade de corrente Em função das informações já apresentadas, é necessário um levantamento das características das máquinas de corrente contínua que interferem direta ou indiretamente no desempenho das escovas de carbono para se poder calcular a densidade de corrente real sobre as escovas. O conjunto de motores nos quais o objeto deste estudo está inserido é representado por: 9 motores em operação e 1 motor reserva. Seus dados de placa (fornecidos pelo fabricante do equipamento) relevantes estão descritos na tabela (Tabela 6): Tabela 6: Dados técnicos dos motores onde as escovas em teste são usadas. Característica Fabricante Potência Tensão Nominal Tensão Máxima Corrente Nominal Corrente Máxima Velocidade Nominal Velocidade Máxima Número de Pólos Número de escovas / braço Dimensão axial escova "a" Dimensão tangencial escova "t" Unidade kW V V A A RPM RPM mm / inches mm / inches Valor BBC 800 750 750 1130 1260 0-400-1100 1100 6 8 pares 32,0 8/8 Apesar da importância dos dados fornecidos pelo fabricante, é essencial a análise dos dados dos equipamentos durante sua operação em campo. Para isso, utilizou-se um software específico de monitoramento de variáveis de operação (IbaAnalyzer v.1.0). Este programa computacional é capaz de realizar o monitoramento e armazenamento das principais variáveis de um motor, como corrente real e velocidade. A seguir, dois exemplos da coleta de dados realizado no software específico de monitoramento (fig. 10 e 11). 41 As três curvas são relativas as velocidades reais dos motores das gaiolas 10, 11 e 12 Figura 10 : Visualização do gráfico de velocidade (RPM) dos motores das gaiolas do Laminador – Software IbaAnalyzer – Versão 1.0 Figura 11: Visualização do gráfico de corrente (A) dos motores das gaiolas do Laminador - – Software IbaAnalyzer – Versão 1.0 Através do posicionamento de dois cursores sobre o gráfico, o software mostra uma tabela com a posição do cursor no eixo X, os valores de amplitude máxima e mínimos 42 encontrados bem como a média e o desvio padrão do intervalo. No primeiro, o programa apresenta os valores de velocidade dos motores das gaiolas 10, 11 e 12 na unidade RPM (rotações por minuto). Já no segundo, ele apresenta os valores de corrente dos mesmos motores no mesmo instante na unidade % (percentual). Este percentual é calculado com base na corrente nominal das máquinas, neste caso, já apresentado na Tabela 5. 3.3 Formação de pátina e desgaste do comutador A verificação da formação de pátina e do desgaste do comutador é uma das avaliações mais importantes para se determinar um bom ou mau desempenho da escova em um motor elétrico. Esta avaliação foi feita com o equipamento parado em paradas programadas de manutenção, sendo estas registradas em fotos pelos técnicos. Esta verificação é feita de forma visual e os parâmetros de aceitabilidade são fornecidos de acordo com as figuras abaixo fornecidas pelos próprios fabricantes: 43 BOM BOM BOM Figura 1: Parâmetro de aceitabilidade para formação de pátina BOM Figura 2: Parâmetro de aceitabilidade para desgaste do comutador 44 Para uma boa análise do desempenho, é essencial também, a observação da ocorrência de fenômenos como quebra/trinca de escovas, centelhamento (entre escova-comutador) ou faiscamentos no comutador que podem se traduzir em sintomas de mau desempenho do equipamento. Esta observação foi realizada em inspeções periódicas de manutenção realizada por técnicos especializados, utilizando-se um software de gestão de manutenção preditiva (Techanalysis versão 3.2.0.xB) onde são registrados as anomalias e programados os reparos corretivos. 3.4 Desgaste das escovas Criou-se uma planilha específica para a medição do desgaste individual de cada uma das 40 escovas utilizadas no motor. Foi realizado a medição de desgaste (considerando o mesmo período em operação) para as duas escovas (AMOSTRA 1 E AMOSTRA 2) para efeito de comparação. Esta medição foi efetuada utilizando-se um paquímetro digital com data de calibração um mês anterior 45 4 RESULTADOS E DISCUSSÕES 4.1 Caracterização das escovas As escovas de grafite utilizadas no presente trabalho tiveram sua microestrutura caracterizada através de microscopia eletrônica de varredura. A porosidade e a morfologia das fases observadas foram caracterizadas. O aparelho utilizado possui as seguintes características: Captura de Imagens IMAGE, Software Image-Pro Express Evolution, Camara colorida digital Evolution - 1.3 megapixel - Midia Cybernetics - resolução 1280x1024 - 14 quadros/s ou 640x480 - 30 quadros/s com placa e cabo, adaptador UTV 0,5x, lente macro 25mm F/1,4. Na Figura 14 tem-se a microestrutura da escova denominada de amostra 1, verifica-se na Figura 14, por meio da imagem obtida com o detector de baixo vácuo, a existência de fases com colorações diferentes na microestrutura da escova. Os pontos de maior destaque estão marcados na micrografia pelos pontos A, B e C e foram analisados quimicamente por EDS. Na figura 14 tem-se a imagem da mesma escova obtida com o detector de elétrons secundários, onde percebe-se mais claramente a morfologia da superfície da escova, assim como a porosidade. 46 Figura 14 (a) : Micrografia da escova “amostra1” - Imagem obtida por BSE Figura 14 (b) : Micrografia da escova “amostra1” - Imagem obtida por BSE 47 Verifica-se que os poros estão uniformemente distribuídos no material e que não tem uma geometria esférica. Observa-se também a presença de uma fase com a forma de bastonetes, que em princípio pode ser contaminação durante a preparação da amostra para análise. A composição química semi-quantitativa destas fases (figura 15) mostra que o ponto A (Figura 15) é uma fase rica em alumínio, provavelmente na forma de óxido e está distribuída ao longo de toda a microestrutura analisada. O ponto B é rico em alumínio e silício (Figura 15), devendo ser um alumínio-silicato, que em conjunto com a alumina foi adicionado intencionalmente na escova para aumentar a sua dureza. O ponto C, que é fase na forma de bastonete tem praticamente a mesma composição observada para o ponto B. 48 Ponto A Figura 15 (a): Análise química por EDS dos pontos indicados na Figura 14 Ponto B Figura 15 (b): Análise química por EDS dos pontos indicados na Figura 14 49 Na Figura 16 tem-se a microestrutura da denominada amostra 2, na qual também percebe-se a existência de diversas fases. As fases distintas estão marcadas na micrografia com as letras A, B, C e D, pontos nos quais foi feita análise química semi-quantitativa por EDS. Na Figura 16 é apresentada a imagem obtida pelo detector de elétrons secundários, ressaltando a morfologia das fases. Verifica-se na figura 16 a presença de partículas soltas na superfície da amostra, que provavelmente foram arrancadas da escova durante a etapa de preparação metalográfica. 50 Figura 16 (a): Microestrutura da amostra 2 - Imagem obtida por BSE Figura 16 (b): Microestrutura da amostra 2 - Imagem obtida por BSE 51 A análise química semi-quantitativa por EDS no ponto A marcado na figura 16 revela tratar-se se uma fase com alto teor de silício, que provavelmente encontra-se na forma de óxido. No ponto B encontrou-se a presença de Si, Al, La e Ni que são elementos que podem ser adicionados as escovas eletrografiticas para desempenhar função específica. Salienta-se, que apesar de morfologicamente as amostras 1 e 2 serem similares, a composição química das fases é diferente, o que explica seu distinto comportamento mecânico. No ponto C tem-se alumínio-silicato e no ponto D composição similar a observada no ponto B. Na figura 17 (A, B e C) tem-se o espectro obtido por EDS das análises semi-quantitativas realizadas nos pontos A, B e C indicados na Figura 16. 52 Ponto A Ponto B Ponto C Figura 17: Análise química por EDS 53 A porosidade das amostras 1 e 2 foi avaliada quantitativamente por análise de imagens, utilizando-se micrografias geradas por microscopia ótica e um programa de análise digital, especificado no procedimento experimental. Na figura 18 é apresentado a distribuição de tamanho de poros da amostra 1. Para uma ampliação de 300x observou-se um teor médio de poros de 0,35%, que pode ser considerado baixo. O valor médio de poros para a amostra 2 também foi de 0,35%, indicando que não existe diferença significativa quantidade de poros entre as duas amostras analisadas (figura 19), entretanto, existe diferença na distribuição da tamanho de poros. Figura 18: Análise imagem para quantificação de porosidade na amostra 1. 54 Figura 19: Porosidade para amostra 2. Medidas de dureza nas escovas fornecidas pelos 2 fabricantes foram realizadas, sendo constatado uma diferença considerável nesta propriedade. Na Figura 20 tem-se o detalhe da indentação realizada na amostra 1 e na Figura 21 para a amostra 2. 55 Figura 20: Dureza na amostra 1. 56 Figura 21: Ensaio de dureza na escova tipo “AMOSTRA 2”. 57 Com base nos dados coletados, pode-se calcular o coeficiente HB (Dureza Brinell) de cada amostra, conforme equação 1. Na tabela 7 são apresentados os valores de Dureza para as duas escovas. Constata-se que a dureza da escova denominada de amostra 1 é de 30 HB enquanto que a da amostra 2 é de 14 HB. Tabela 7: Dureza Brinell FORMULÁRIO PARA MEDIÇÃO DE DUREZA BRINELL N AMOSTRA/CORRIDA Nº/VEIO LOCAL (CENTRO/BORDA) DIAMETRO 1 (mm) DIAMETRO 2 (mm) 1 2 3 4 AMOSTRA 1 AMOSTRA 1 AMOSTRA 2 AMOSTRA 2 1 2 1 2 CENTRO CENTRO CENTRO CENTRO 1,28 1,24 1,76 1,86 1,24 1,28 1,76 1,76 DIÂMETRO DA ESFERA CARGA HB (mm) 30,0 2,5 40 30,0 2,5 40 14,1 2,5 40 13,1 2,5 40 Na tabela 8, são apresentados as características microestruturais das amostras 1 e 2, assim como os valores de dureza, de forma a permitir uma melhor avaliação do seu comportamento. Aparentemente uma escova deve possuir as menores quantidades possíveis de poros, partículas irregulares ou na forma de bastões, ou seja, deve ser microestruturalmente homogênea. Frente aos resultados prévio de dureza, induz-se a acreditar que menores durezas, devam ser causadas pelas menores quantidades de partículas existentes na escova de melhor desempenho. Sabe-se no estudo de materiais que as menores valores de dureza estão relacionadas a menores resistências a desgaste. Logo, o aumento da vida útil deve estar diretamente relacionado a homogeneidade da microestrutura que por sua vez está relacionada as propriedades elétricas. As proporções medidas pelo tratamento de imagens são aparentemente iguais para ambas as escovas. 58 Tabela 8: Análise comparativa microestrutura e dureza TIPO DE ESCOVA Amostra 1 Amostra 2 MICROESTRUTURA POROSIDADES PARTÍCULAS BRANCAS E CINZAS Relativamente em Relativamente menor quantidade GRANDES e porém em diâmetro em MAIOR médio aparente quantidade MAIOR. aparente. Em maior quantidade, Em MENOR mas aparentemente em diâmetro médio e em MENOR MENOR diâmetro médio. quantidade. DUREZA DESEMPENHO HB 30,0 BAIXO BASTÕES GRANDE variação de comprimentos, espessuras e quantidades. MENOR variação de comprimentos, espessuras e quantidades. Relativamente MAIOR HB 13,6 ALTO MENOR 4.2 Densidade de corrente Após um mês de coleta de dados sobre a corrente e velocidade reais dos motores em operação, pôde-se estabelecer um levantamento das cargas dos motores em operação. A seguir, a tabela de carga para os motores do laminador com base no período de observação: Tabela 9: Dados de carga dos motores retirados após período de observação Máquina Potência [kW] Corrente Corrente Velocidade (Real) Velocidade (Armadural) (Pico) [A] (Regime) [A] [RPM] [RPM] Motor 1 400 400 250 490 450 Motor 2 400 200 150 495 450 Motor 3 400 300 200 460 400 Motor 4 500 600 490 450 450 Motor 5 500 550 490 530 400 Motor 6 500 600 450 522 450 Motor 7 500 700 400 540 450 Motor 8 800 550 300 635 700 Motor 9 500 700 490 512 450 Motor 10 800 500 320 515 700 Motor 11 800 400 250 560 740 Motor 12 800 600 450 840 700 Motor 13 800 450 320 845 700 Motor 14 800 500 300 680 750 Motor 15 800 200 140 725 750 Motor 16 800 600 450 852 700 Motor 17 800 700 450 670 800 59 Pode-se observar que a corrente real de operação não chega a 50% da corrente nominal do equipamento. Ou seja, todos os motores de 800kW do laminador operam com baixa densidade de carga. A densidade de corrente que circula na superfície da escova, que é expressa no cálculo abaixo, também não sofre mudança pois a propriedade (densidade de corrente) não varia para as duas classes de escovas. No caso do motor 10 (sujeito a alteração do tipo de escova empregada), pode-se calcular (de acordo com eq.6, item 2.2.11 deste documento) que: D = C / (A*N) Onde: D = Densidade de corrente que circula na superfície de cada escova (em A/cm2); C = Corrente do motor CC em regime de operação (em A); A = Área da superfície da escova (em cm2); N = Número de escovas empregadas (no caso, 40 escovas distribuídas em 5 anéis); Dos dados retirados das Tabelas 5 e 6, deduz-se que: D = 320 A / (0,8cm x 3,2cm x 40) D = 3,125 A / cm2 A densidade máxima de corrente de ambas as escovas empregadas (AMOSTRA 1 E AMOSTRA 2) é 12 A/cm2, segundo seus fabricantes. Ou seja, em nenhum dos casos, o valor de corrente que circula na superfície da escova em operação normal, excede o valor máximo descrito na especificação pelo fabricante. Porém em ambos os casos, a densidade de corrente em regime normal de operação, é bem inferior a densidade de corrente da especificação, motivo este da eliminação das escovas em um anel todo conforme pode-se notar pelas figuras 10 e 11. Após uma melhor formação de pátina com o motor em operação com a escova ”AMOSTRA 2”, poderá se retirar mais um anel de operação, reduzindo a quantidade de escovas para 32 e conseqüentemente, deixando o valor de circulação de corrente mais próximo do valor especificado de densidade de corrente do material. O ideal é que o valor de densidade de corrente em regime normal de operação seja menor que o valor máximo de densidade de corrente da escova fornecido pelo fabricante, porém quanto mais próximo este valor, melhor o desempenho, pois a abrasividade da escova é reduzida. A redução da abrasividade contribui para um melhor desempenho quanto ao desgaste da escova bem como uma menor geração de pó sobre o comutador. 60 4.3 Formação de pátina e desgaste do comutador Comparando-se as observações em campo da operação utizando escovas “AMOSTRA 1” e após a utilização das escovas do tipo da “AMOSTRA 2” pode-se notar três fatos importantes: Degradação do comutador: Conforme demonstrado nas figuras abaixo (fig. 22 e 23), o comutador do motor quando operando com a escova ”AMOSTRA 1”, sofreu uma degradação na sua superfície, enquanto a operação com a escova ”AMOSTRA 2” proporcionou uma formação de pátina mais uniforme e adequada ao bom funcionamento do motor: Figura 22: Foto da pátina do comutador com a escova ”AMOSTRA 1” em operação Figura 23: Foto da pátina do comutador com a escova ”AMOSTRA 2” em operação 61 Uma boa formação de pátina, garante um bom desempenho das escovas quanto ao seu desgaste bem como uma boa comutação no motor (vide item 2.2.14 deste documento). Sobretudo é importante ressaltar que a boa ou má formação da pátina depende de cinco fatores essencialmente (conforme item 2.2.14): umidade presente no interior do comutador, granulação da escova empregada, densidade de corrente nas escovas e contatos perigosos. Destes fatores, o único que sofre alteração devido à mudança da escova empregada é a classe da escova (características diferentes) visto que a umidade presente é a mesma, bem como os contatos perigosos. Conforme identificado nas manutenções preventivas e inspeções periódicas dos técnicos eletrotécnicos, os motores de 800kW que operavam com as escovas ”AMOSTRA 1”, além da alteração na superfície do comutador, começaram a apresentar dois efeitos: centelhamento na superfície de contato (escovas e comutador) e quebra de escovas. Abaixo (fig. 24) está ilustrada a rota de inspeção que mostra relatos de centelhamento no referido motor (Motor 10): Figura 24: Sistema de registro de inspeção de manut. do motor 10 62 Os sintomas de quebra de escovas e centelhamento devem-se principalmente ao excesso de vibração das escovas no contato deslizante com o comutador. Com uma granulação inadequada e degradação do comutador, o mesmo passa a apresentar desgaste heterogêneo, comprovado pela formação de canais na superfície do comutador. O comutador não apresentando uma superfície lisa, faz com que a diferença de distância entre a superfície do comutador e a superfície da escova, seja diferente ao longo do comprimento da mesma. Esta diferença acarreta na ocorrência do fenômeno de vibração da escova e o do centelhamento na superfície de contato. Este fenômeno de quebra de escovas, além da necessidade de manutenções corretivas constantes, excesso de troca de escovas, gera um aumento do risco de um “flash-over” no comutador. Após o início da operação com a escova ”AMOSTRA 2” não observou-se mais a ocorrência dos fenômenos de quebra de escovas e centelhamento na superfície de contato. 4.4 Fenômenos Após o período de medição do desgaste das escovas, os dados foram inseridos em uma planilha para efeito de análise e discussão. Abaixo, os dados de desgaste (altura) das duas classes de escovas. Tabela 10: Medição de desgaste mensal das duas classes de escovas DESGASTE “AMOSTRA 1” NO PERÍODO DE 04-03 A 04-04 A B C D E F G H Média Média Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída 1 2,40 1,10 2,50 2,50 2,80 2,30 2,70 2,90 2,40 1,70 2,10 2,70 2,70 2,00 2,50 2,20 2,51 2,18 2 2,20 2,60 3,00 2,60 2,80 2,50 2,70 2,70 2,80 2,70 2,10 2,40 3,00 2,70 2,50 3,00 2,64 2,65 3 3,20 2,30 3,70 2,50 2,50 2,30 3,10 2,80 2,60 2,70 2,30 2,90 2,90 2,70 2,70 3,10 2,88 2,66 4 2,70 2,10 3,50 3,00 3,30 2,70 2,90 3,30 3,10 2,00 2,90 3,30 3,10 2,80 2,60 3,30 3,01 2,81 6 0,40 0,40 1,60 1,10 1,40 1,60 2,70 1,80 1,20 0,70 1,60 1,40 1,20 1,10 1,00 1,30 1,39 1,18 DESGASTE “AMOSTRA 2” NO PERÍODO DE 04-04 A 04-05 Média 2,18 1,70 2,86 2,34 2,56 2,28 2,82 2,70 2,42 1,96 2,20 2,54 2,58 2,26 2,26 2,58 2,49 2,30 A B C D E F G H Média Média Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída 1 3,05 2,15 3,05 2,75 2,95 2,70 2,85 3,10 1,85 2,50 2,70 2,60 3,00 2,90 2,75 2,75 2,78 2,68 2 3,45 3,25 2,40 3,15 3,05 3,60 3,10 3,20 2,70 3,15 2,75 3,30 2,00 3,90 3,15 4,15 2,83 3,46 3 3,75 3,10 4,35 3,40 3,10 3,70 3,25 3,55 3,00 3,05 3,05 3,35 3,60 4,05 3,50 3,75 3,45 3,49 4 3,95 3,70 4,15 3,20 4,00 3,75 3,55 4,00 3,35 3,25 3,80 3,40 3,60 3,55 3,15 4,40 3,69 3,66 6 1,95 2,00 2,00 1,50 1,95 1,85 2,20 1,95 1,90 1,40 1,70 1,70 1,40 1,85 1,40 1,35 1,81 1,70 Média 3,23 2,84 3,19 2,80 3,01 3,12 2,99 3,16 2,56 2,67 2,80 2,87 2,72 3,25 2,79 3,28 2,91 3,00 63 DESGASTE “AMOSTRA 1” NO PERÍODO DE 04-01 A 04-02 A B C D E F G H Média Média Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída 1 2,60 1,30 2,60 2,50 3,00 2,60 3,00 3,20 2,60 1,90 2,60 2,90 2,70 2,50 2,50 2,60 2,70 2,44 2 2,40 2,90 3,10 2,60 2,90 2,80 3,00 3,20 2,90 2,90 2,10 2,50 2,90 2,70 2,60 3,10 2,74 2,84 3 3,40 2,90 3,80 3,00 2,40 2,30 3,30 2,90 2,90 2,80 2,50 2,90 3,40 3,20 2,80 3,00 3,06 2,88 4 2,70 2,00 3,60 3,10 3,20 2,70 2,80 3,20 3,00 2,40 3,00 3,50 3,20 3,60 2,80 3,60 3,04 3,01 6 0,45 0,50 2,50 2,40 1,60 1,80 2,50 2,50 3,00 1,50 2,50 2,60 2,50 2,10 2,90 2,00 2,24 1,93 DESGASTE “AMOSTRA 2” NO PERÍODO DE 04-03 A 04-04 Média 2,31 1,92 3,12 2,72 2,62 2,44 2,92 3,00 2,88 2,30 2,54 2,88 2,94 2,82 2,72 2,86 2,76 2,62 A B C D E F G H Média Média Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída Entrada Saída 1 3,20 2,60 3,60 2,80 2,90 2,80 3,60 3,60 1,85 2,65 2,95 2,95 3,10 3,00 3,00 3,10 3,03 2,94 2 3,50 3,50 2,60 3,15 3,10 3,60 3,60 3,40 2,85 3,15 2,80 3,45 2,10 3,95 3,60 4,60 3,02 3,60 3 3,60 3,30 5,10 3,60 3,60 3,90 3,40 3,50 3,10 3,56 3,55 3,55 3,85 4,15 4,60 4,10 3,85 3,71 4 3,80 3,90 4,50 2,90 4,20 3,90 3,60 3,45 3,65 3,65 3,85 3,65 3,85 3,70 4,00 4,60 3,93 3,72 6 2,00 2,10 3,00 2,00 2,50 2,60 2,40 2,45 2,90 2,60 2,05 2,10 2,20 2,00 2,60 2,00 2,46 2,23 Média 3,22 3,08 3,76 2,89 3,26 3,36 3,32 3,28 2,87 3,12 3,04 3,14 3,02 3,36 3,56 3,68 3,26 3,24 Dos dados da tabela acima (Tabela 7), retira-se que: Tabela 11: Comparativo estatístico dos desgastes das classes de escovas DADOS ESTATÍSTICOS Média desgaste mensal na entrada (mm) Média desgaste mensal na saída (mm) Desvio Padrão médio Coeficiente de variação AMOSTRA 1 AMOSTRA 2 3,01 2,93 0,65 21,9% 2,70 2,65 0,76 28,3% Gráficos comparativos de comportamento de desgaste das escovas do tipo “AMOSTRA 2” Desgaste das Escovas por Posição Desgaste mensal (mm) 4,00 3,50 3,00 2,50 2,00 1,50 1,00 0,50 0,00 1 2 3 4 6 Média Período 1 2,18 2,65 2,66 2,81 1,18 2,30 Período 2 2,68 3,46 3,49 3,66 1,70 3,00 Posição da escova Figura 25: Gráfico de desgaste das escovas ”AMOSTRA 2” por anel Pela figura acima (fig. 25), pode-se observar que o desgaste nos anéis centrais utilizando-se a escova ”AMOSTRA 2”, foi mais acentuado do que nos anéis das extremidades do comutador. Outra característica que pode ser observada, é o maior desgaste no segundo período comparado ao primeiro. 64 Desgaste das escovas - Por Tirante Geral 3,50 Desgaste (mm) 3,00 2,50 2,00 Período 1 Período 2 1,50 1,00 0,50 0,00 Período 1 Período 2 A B C D E F G H 1,94 3,04 2,60 3,00 2,42 3,07 2,76 3,08 2,19 2,62 2,37 2,84 2,42 2,99 2,42 3,04 Tirante Figura 26: Gráfico de desgaste das escovas ”AMOSTRA 2” por tirante Na figura acima (fig. 26), percebe-se também que o desgaste médio separado por tirante (considerando média entre entrada e saída), sofre pequena variação, ou seja, demonstrando um consumo homogêneo. 65 5 CONCLUSÕES Sabe-se que o desempenho de escovas de carvão, em motores elétricos, pode ser avaliado, em sua aplicação, por três fatores: desgaste das escovas, formação de pátina e desgaste do comutador. Já as condições que influenciam para um bom ou mau desempenho das escovas estão diretamente ligados ao: material da escova empregada, condições de operação e condições de manutenção. Nos experimentos realizados no item 3, avaliou-se os dois tipos diferentes de escovas (“AMOSTRA 1” e “AMOSTRA 2”) quanto ao: material de composição, desgaste das escovas, formação de pátina e desgaste do comutador, ocorrência de fenômenos. Em todos os itens acima descritos e analisados, conforme discussões apresentadas no item 4, observou-se ganho de performance quando da utilização da escova do tipo “AMOSTRA 2” em relação a escova do tipo “AMOSTRA 1”. Em relação ao desgaste das escovas a observação realizada permite chegar a duas conclusões importantes: • O desvio padrão médio e o coeficiente de variação em ambos os casos estão dentro dos níveis aceitáveis para uma operação dessa natureza, o que demonstra um desgaste praticamente homogêneo em todos as escovas localizadas nos diferentes anéis e pólos do motor; • O desgaste da escova “AMOSTRA 2” é menor pois: A vida útil de uma escova se resume a 2/3 (dois terços) de sua altura nominal. Portanto: Altura nominal de especificação da escova (”AMOSTRA 1” ou ”AMOSTRA 2”) = 65 mm ; Vida útil da escova(meses) = ((Altura nominal(mm) / Desgaste mensal (mm/mês)) / 3) * 2 Vida útil da escova ”AMOSTRA 1” = ((65 mm/3,01)/3)*2) = 14 meses Vida útil da escova “AMOSTRA 2” = ((65 mm / 2,70)/3)*2) = 16 meses Isto significa que a vida útil da escova ”AMOSTRA 2” comparada à escova ”AMOSTRA 1” é aproximadamente 14% maior. No desenvolvimento deste trabalho, as condições operacionais e de manutenção não sofreram qualquer tipo de alteração durante o período de observação da “AMOSTRA 1” em operação, quanto da “AMOSTRA 2”. Portanto, a única variável que sofreu alteração durante os dois períodos, foi a classe da escova empregada. Com as observações laboratoriais realizadas e os próprios dados de fabricante fornecidos, pode-se observar que uma diferente classe de escova possui uma diferente 66 microestrutura e propriedades físicas distintas. Estas diferentes propriedades por sua vez, levaram a um ganho de desempenho considerável considerando que houve redução no desgaste das escovas, melhora na formação de pátina e no desgaste do comutador, além da eliminação da ocorrência de fenômenos indesejáveis como centelhamento e quebra de escovas. 67 REFERÊNCIAS BIBLIOGRÁFICAS 1. CARBOMEC IND PRODUTOS ELETROMECÂNICOS LTDA, Manual Técnico de Escovas Elétricas, Disponível em: www.carbomec.com.br. Acesso em 15/12/2005, 09:30:00. 2. FENG, Y. et al. Effect of the electric current on the friction and wear properties of the CNT-Ag-G composites, China, 2004, Disponível em: www.sciencedirect.com. Acesso em 21/03/2006 3. GROUPE CARBONE LORRAINE, Technical Guide, Brushes For Electrical Machines, 2002, 35p 4. HO, S.C. et al. Effect of the carbonization on mechanical and tribological behavior of a copper-phenolic-based friction material, China, 2004, Disponível em: www.sciencedirect.com. Acesso em 26/03/2006 6. LIAO, X.; OYE, H.A. Method for determination of abrasion resistance of carbon cathode materials at room temperature, Norway, 1995, Disponível em: www.sciencedirect.com. Acesso em 25/03/2006 6. LUO, R. Friction Performance of C/C composites prepared using rapid directional diffused chemical vapor infiltration processes, China, 2001, Disponível em: www.sciencedirect.com. Acesso em 20/03/2006 7. MORGANITE CARBON LIMITED, Carbon Brushes and Electrical Machines, 1961, 275p 8. MORGANITE GEVISA, Escovas de Carvão, Apostila aplica em curso de escovas de carvão, 1998, p.7 9. MILKOVIC, M.; BAN, D. Influence of the pulsating current amplitude on the dynamic friction coefficient of electrographite of electrographite brushes, Croatia, 1996, Disponível em: www.sciencedirect.com. Acesso em 26/03/2006 10. NOLL, W. Apostila Curso Pós Técnico em Automação Industrial, CEFETSC, 1995 11. PRESTON, S.D.;MARSDEN, B.J. Changes in the coefficient of thermal expansion in stressed Gilsocarbon graphite, UK, 2005, Disponível em: www.sciencedirect.com. Acesso em 25/03/2006 12. SCHUNK KOHLENSTOFFTECHNIK GMBH, Tecnologia Industrial e Ferroviária, Escovas de carvão industriais e ferroviárias, 1999, 41p 13. YAMAMOTO, T. et al. The effects of different synthetic conditions on the porous properties of carbon cryogel microspheres, www.sciencedirect.com. Acesso em 20/03/2006 Japan, 2004, Disponível em: