TESTE DE ESTANQUEIDADE EM SISTEMA DE COMBUSTÍVEL DE AERONAVES UTILIZANDO GÁS HÉLIO Ana Paula Maia Braga Hashimoto Embraer – Empresa Brasileira de Aeronáutica S.A. [email protected] Samantha Grimm Cabral Embraer – Empresa Brasileira de Aeronáutica S.A. [email protected] Vilmar Valle Embraer – Empresa Brasileira de Aeronáutica S.A. [email protected] Resumo.Este estudo descreve os métodos de detecção de vazamento em tanques e sistemas de combustível de aeronaves. O teste que utiliza gás hélio como rastreador de vazamento foi adotado por apresentar uma sensibilidade grande o suficiente para garantir que o sistema esteja estanque a vazamento de combustível, além das vantagens de se utilizar o gás hélio que é um gás inerte. Outros métodos são utilizados para identificar a presença de vazamento e localizá-lo, quando este é de grande dimensão, evitando-se assim que ao pressurizar o tanque com o hélio, este gás escape facilmente.A importância da utilização do método é devido à possibilidade de se relacionar um concentração de hélio a presença de combustível aeronáutico. Palavras-Chave. Vazamento, estanqueidade, sistema de combustível, gás hélio, taxa de vazamento admissível. 1. Introdução Na indústria aeronáutica, uma das grandes preocupações é garantir a estanqueidade do sistema de combustível de aeronaves. Um acidente fatal pode ser ocasionado por um vazamento de combustível, expondo vidas humanas a grandes riscos. Na busca de um método que mais se adequasse ao processo fabril e que garantisse altos níveis de qualidade e a integridade do sistema de armazenamento e distribuição de combustível, a Embraer adotou o procedimento de teste que utiliza o gás hélio como detector de vazamento. Dentre os outros métodos pesquisados pela Embraer antes de optar pelo método de gás de rastreamento, podem ser citados os seguintes: § Método da Detecção por bolha de sabão; § Método da queda de pressão e § Hélio como fluido de rastreamento. Além de investigar o uso dos métodos supracitados na linha de produção, foi feita uma inquirição sobre os métodos usados em outras empresas do ramo aeronáutico. Com base nestes resultados, foi possível optar pelo método que mais se adequou ao processo da empresa. 2. Necessidade do teste de vazamento do sistema de combustível Conforme já mencionado, um vazamento de combustível pode causar acidentes gravíssimos na aeronáutica, devido à alta inflamabilidade do meio em questão. No entanto, não apenas a inflamabilidade pode causar acidentes, como também o cheiro de combustível na cabine de passageiros gera pânico. Além disso, os critérios de qualidade cada vez mais exigentes, fazem com que haja a necessidade de desenvolver produtos e processos com baixa incidência de não-conformidades e dentro da legislação ambiental. Para que se possa entender melhor a complexidade de um teste de vazamento para sistema de combustível de uma aeronave é preciso conhecer um pouco a estrutura de tal sistema. Um sistema de combustível é composto, em geral, por: § Sistema de armazenamento – onde o combustível ficará armazenado durante o vôo, pode ser na asa ou em tanques auxiliares dentro da fuselagem; § Sistema de distribuição – conjunto de tubulações e válvulas que transportam o combustível do seu local de armazenamento até os motores; § Sistema de Indicação – indica ao piloto a quantidade de combustível no tanque, pressão, temperatura. É um sistema basicamente elétrico e não necessita de teste de vazamentos. O foco para os testes de estanqueidade são os sistemas de armazenamento e distribuição de combustível. Estes dois sistemas são bastante diferentes entre si. Os sistemas de armazenamento são recipientes com grandes volumes. No caso da Embraer estes tanques podem variar de 600 a 5000 litros. Já os sistemas de distribuição consistem de tubos e válvulas que percorrem um caminho ao longo da aeronave, saindo dos tanques de asa até os motores e APU. As 02 a 06 de Junho de 2003 / June 2 to 6 2003 Rio de Janeiro - RJ - Brasil tubulações que passam por dentro da fuselagem possuem paredes duplas, sendo necessário verificar a estanqueidade de ambas. De acordo com Payão et al [2], sabe-se que para escrever um procedimento de verificação de estanqueidade é necessário saber: § Qual a taxa mínima de vazamento admissível; § Qual a diferença de pressão a qual o objeto será submetido quando em operação; § Se o objeto vai ser testado de maneira integral ou local § Qual o meio de ensaio a ser utilizado § Se o objeto de ensaio é resistente ao meio de ensaio escolhido. Quanto à questão de definir a taxa mínima de vazamento, vale lembrar que um sistema pode apresentar vazamentos para algumas substâncias e ainda ser estanque para outras. Por exemplo, um equipamento que é estanque à água, pode não ser útil para conter um gás. Isto se deve à diferença de tamanho de moléculas e à diferença de viscosidade entre as substâncias. Pesquisando algumas normas aeronáuticas, encontrou-se que o valor para taxa máxima de vazamento admissível para sistemas que contém querosene deve ser: 10-4 mbar l /s (stc cc/s). No entanto, a norma ASTM E-499 recomenda que se use uma década a mais de tolerância, isto é, 10-5 mbar l /s (std cc/s) como fator de segurança, entre os requisitos operacionais e a tolerância máxima de teste. Assim, definiu-se em norma interna que a taxa máxima de vazamento admissível seria 10-5 mbar l /s. As pressões a que um objeto de ensaio pode ser submetido são muito importantes. No caso dos tanques, os projetos geralmente não podem trabalhar a vácuo e uma pressão acima da pressão de projeto pode danificá-los. Devido ao tamanho e ao custo dos equipamentos que são testados, os ensaios devem ser feitos de maneira local, ou seja, além de determinar se o objeto de ensaio está vazando ou não – como seria um ensaio integral – o ensaio local deve determinar onde ocorre o vazamento, para que seja possível fazer um reparo. Com base nas restrições supracitadas, há apenas alguns métodos que podem ser escolhidos para testar os sistemas em questão. 3. Métodos avaliados e problemas encontrados 3.1 Método da bolha com solução formadora de espuma A detecção de vazamento e o ensaio de estanqueidade realizados com o método da bolha consistem, basicamente, em tornar visível o desprendimento de bolhas em uma descontinuidade do objeto de ensaio, de maneira que o local do vazamento possa ser identificado. A diferença de pressão empregada no ensaio com o método da bolha é feita de tal maneira que a pressão no interior do objeto de ensaio seja maior que a pressão externa. A superfície externa do objeto de ensaio é molhado com uma solução formadora de espuma de pequena tensão superficial e caso exista uma descontinuidade através da qual escape uma quantidade significativa de gás ou vapor, então haverá a formação de bolhas, que dependendo do tamanho que apresentam e da freqüência com que se formam, permitem determinar o tamanho da descontinuidade. A Figura (1) mostra o esquema do método. Figura 1. Método da bolha de sabão com solução formadora de espuma A faixa de detecção deste método é 10-4 std cc /s. No entanto, a determinação exata da taxa de vazamento com o método da bolha com solução formadora de sabão é muito difícil. A avaliação aproximada da taxa de vazamento, entretanto, pode ser realizada sem dificuldade, visto que quanto maior for a quantidade de espuma que se forma em torno da descontinuidade maior será a taxa de vazamento. A grande vantagem do método da bolha é a sua simplicidade. A realização de uma inspeção com o método da bolha deve ser conduzida tendo-se à disposição os seguintes equipamentos e instrumentos: § Ar comprimido; § Manômetro; § Cronômetro; § Solução formadora de espuma a base de detergente. A principal desvantagem deste método é que não é possível realizar o teste sem que o objeto de ensaio seja molhado parcial ou completamente. Por motivo de higiene, ou para evitar problemas relacionados com corrosão, há necessidade de limpar e secar corretamente o objeto de ensaio. A superfície do objeto a ser inspecionada com o método da bolha deve estar o mais limpa possível, não podendo em hipótese alguma conter restos de graxa ou óleo. Um vazamento grande não pode ser localizado empregando elevada pressão de ensaio, visto que o ar ou gás de ensaio escapa através de uma descontinuidade expulsando a solução formadora de espuma com violência para longe do local onde se encontra o vazamento antes que a espuma se forme. A Figura (2) mostra um teste executado em um dos tanques de uma aeronave da Embraer. Aqui, é fácil ver a formação da bolha e localizar o vazamento, para repará-lo posteriormente. Figura 2. Formação de bolhas na localização de vazamento em tanques Na Figura (3), tem-se uma tubulação que foi selada e sua estanqueidade precisa ser verificada. Aqui, o acesso visual a parte traseira da selagem não é possível, e não há evidência de vazamento ou não vazamento. Existem outros pontos onde o acesso visual é difícil e a falta da evidência torna o método não eficaz. No entanto, este método é muito eficiente como pré-teste, antes de inserir no sistema um gás de rastreamento diferente do ar, porque é rápido e prático para achar vazamentos consideráveis antes de partir para um método mais sensível. 55mm Figura 3. Ponto da tubulação de combustível selado, onde é necessário verificar a estanqueidade 3.2 Método da variação da pressão Grande parte dos ensaios de estanqueidade é realizada empregando o método da variação da pressão. Como esse método de ensaio muitas vezes exige somente o uso de poucos equipamentos e instrumentos, bem como pelo fato de não necessitar do emprego de gás rastreador caro, ele parece ser relativamente simples de ser realizado. A Figura (4) representa o esquema do teste de queda de pressão realizado na prática. Manômetro Válvula Regulador de pressão Tanque Ar comprimido 00:00:00 TIMER Figura 4. Esquema do teste de queda de pressão. O ensaio de estanqueidade com o método da variação da pressão permite medir a taxa de vazamento integral do objeto de ensaio, porém é pouco adequado para a localização do vazamento. A condição básica que deve ser satisfeita para que se possa realizar este ensaio, é que o objeto de ensaio seja um sistema fechado. Neste caso, o objeto é submetido a uma pressão diferente da pressão ambiente, sendo, então medida e registrada a variação da pressão do sistema fechado após um determinado intervalo de tempo. A taxa de vazamento integral é obtida a partir da diferença de pressão medida, do intervalo de tempo e do volume do sistema fechado, conforme mostra a Equação (1). qL = onde: § qL § p § V § ∆t ∆p . V Equação (1) ∆t é a taxa de vazamento; é a pressão ou variação de pressão, em [mbar]; é o volume ou a variação de volume, em [L]; é o intervalo de tempo, em [s]. Uma parte importante deste teste é determinar o tempo durante o qual o objeto de ensaio deverá ficar pressurizado, mostrado na Equação (2). Partindo da definição de taxa de vazamento - a quantidade de massa que atravessa uma descontinuidade em um intervalo de tempo - e tendo estabelecido as condições de teste (tipo de fluido e diferença de pressão), tem-se que: t onde: § qmax, admi § ∆p § V § tteste teste = ∆p ⋅V q Equação (2) max, admi é a taxa de vazamento máxima admissível; é a diferença de pressão detectável no manômetro, em [mbar]; é o volume do objeto de ensaio, em [L]; é o tempo de teste, em [s]. Conhecendo-se o volume do objeto de ensaio, a pressão de ensaio e a taxa de vazamento admissível, pode-se calcular o tempo de teste. Nota-se no gráfico da Figura (5) que a pressão tem uma variação linear com o tempo. Figura 5. Variação da pressão ao longo do tempo em um objeto de ensaio de 1m3 de volume durante um ensaio de estanqueidade com o método da diminuição da pressão. Usando como objeto de ensaio uma semi-asa de 3000 litros de volume que deve ser testada quanto a sua estanqueidade. Sabe-se que: § A taxa de vazamento admissível é 10-5 mbar .l/s (std cc/s). § A diferença de pressão detectável para um manômetro é da ordem de 0.05PSI (3.447379mbar). § O volume é 3000 litros. Assim, tem-se que o tempo de teste será 103423700 s ou 11970.07 dias ou 32.8anos! Este cálculo simples mostra que este é um método que não pode ser usado para vazamentos admissíveis tão pequenos. Mesmo que seja mudada a precisão do manômetro de teste, este valor continua sendo contra-producente. Além do problema com o tempo de teste, quando um objeto de ensaio permanece pressurizado por algumas horas, em um ambiente sem a temperatura controlada – como um hangar de produção de aeronaves – pode-se perceber a influência da variação da temperatura ambiente nos resultados dos testes. Caso a temperatura diminua, a pressão dentro do objeto de ensaio irá diminuir também e o operador do teste poderá ter a ilusão de um vazamento que não existe na realidade. Combinado com o método da bolha de sabão, o método da queda de pressão é muito importante como pré-teste. Devido à simplicidade e baixo custo destes métodos, executá-los antes de um teste mais preciso e caro auxilia a reduzir tempo de produção e economiza gás de rastreamento. Com eles é possível identificar de maneira rápida e simples vazamentos médios e grandes antes de pressurizar o objeto de ensaio com um gás mais caro. 3.3 Método do gás de rastreamento - hélio Antes de se iniciar a inspeção com gás de rastreamento de um objeto de ensaio, deve-se: § Verificar quais são as exigências relativas ao método de ensaio, bem como qual é a menor taxa de vazamento que deve ser detectada; § Certificar se todos os materiais de que ele é feito são compatíveis com o gás de ensaio, isto é, se eles não são agredidos pelo gás de ensaio; § Tomar todas as medidas de segurança exigidas, inclusive aquelas relativas à liberação do gás de ensaio na atmosfera; § Observar qual é o estado das suas superfícies (interna e externa) e conhecer a sua temperatura. O elemento hélio é um gás presente na atmosfera, na concentração de aproximadamente 5 ppm. Ele é um gás inerte, o que torna possível a exposição de qualquer material a sua presença, sem o risco de modificar as propriedades do material submetido ao teste. O tamanho das moléculas de hélio, permite que este fluido escoe facilmente através de pequenas descontinuidades presentes no material. O teste de vazamento consiste em pressurizar o recipiente injetando-se gás hélio até atingir a pressão de teste. Esta pressão geralmente tem o valor da pressão de trabalho do recipiente, para observar o comportamento das juntas de vedação e outros componentes como o-rings, selantes, juntas do tipo gamah, quando pressurizados. Inicia-se então a varredura da superfície do material e dos componentes utilizando-se um equipamento que detecta a presença de gás hélio. Existem vários tipos de detectores de gás Hélio no mercado. A grande maioria se concentra em espectrômetros de massa. Os espectrômetros de massa são geralmente grandes e se danificam facilmente quando transportados sem cuidados especiais. Um teste foi realizado na Embraer com um equipamento de detecção de gás hélio por espectrometria de massa para verificar vazamentos em um tanque. Este equipamento se mostrou não prático para uso em meio a um hangar de produção, devido à sua necessidade de cuidados especiais. Foi feito então um teste com um equipamento de detecção de Hélio, cujo princípio de detecção é uma bomba iônica. Este equipamento foi desenvolvido por uma empresa francesa e se chama Helitest. Este equipamento apresentou uma série de vantagens: • É um equipamento portátil, como pode ser visto na Figura 7, tornando possível transportá-lo para executar testes de vazamento dentro da fuselagem da aeronave; • Possui um mostrador que quantifica o vazamento; • É mais barato que um espectrômetro de massa, mesmo tendo a sensibilidade o suficiente para a detecção de vazamentos de combustível; • Vem sendo utilizado pela Boeing e pela Airbus e outras companhias aéreas em seus hangares de manutenção. Estes fatores contribuíram para a escolha do Helitest como equipamento para localização de vazamentos para os testes do sistema de combustível da Embraer. 3.3.1 Pressurização do objeto de ensaio com gás de rastreamento Antes de pressurizar o objeto de ensaio com gás de ensaio, todas as suas aberturas têm que ser fechadas adequadamente. No caso de tubulação, podem-se usar os próprios registros; no caso dos tanques de combustível, usa-se tampas e válvulas, que devem ser adequadas para a pressão exigida. Ao se controlar a pressão, não se deve esquecer que um aumento da temperatura acarreta sempre um aumento na pressão. A homogeneidade de uma mistura gasosa empregada na localização de vazamento e no ensaio de estanqueidade é muito importante no que diz respeito à sensibilidade do ensaio. A maneira como é feita esta mistura gasosa, isto é, se os gases são injetados simultaneamente ou separadamente no tanque, bem como o tempo de homogeneização necessário para que a mistura gasosa atinja o estado ideal, são dois parâmetros que influenciam bastante a sensibilidade do ensaio. Se a sensibilidade exigida de um ensaio for elevada, então o objeto de ensaio tem que ser evacuado antes de ser cheio com gás de ensaio, de maneira a se assegurar que ele conterá somente gás de ensaio, o que não é possível nos sistemas de armazenamento de combustível das aeronaves. Os tanques de combustível, como são objetos de grande porte, são geralmente inspecionados com mistura gasosa por motivos técnicos e econômicos. Como a difusão do gás de ensaio no gás auxiliar a pressão atmosférica demora bem mais que normalmente se imagina, é muito difícil conseguir uma mistura gasosa homogênea. Uma maneira que foi encontrada para melhorar o tempo de homogeneização da mistura dentro dos sistemas é realizar uma drenagem do ar em pontos opostos aos pontos de pressurização. Durante esta drenagem, o próprio equipamento de detecção de vazamento é usado para verificar que há uma concentração aceitável de gás Hélio no ponto de drenagem. Assim, garante-se que existe um mínimo de mistura no ponto mais longínquo do ponto de pressurização. A drenagem também cria uma circulação maior dos gases dentro do objeto de ensaio, favorecendo a mistura. No entanto, ao se decidir por inspecionar o tanque com mistura gasosa, deve-se levar em consideração que a sensibilidade desta técnica de inspeção diminui com a redução da concentração de gás de ensaio, no caso o hélio. Este fator é muito importante já que a máxima taxa de vazamento admissível é bem pequena. 3.3.2 Ensaio com detector de vazamento de hélio Após alguns ensaios para verificar qual a melhor maneira de testar os sistemas de combustível quanto a estanqueidade, optou-se pelo princípio mais clássico, que pode ser visto esquematicamente na Figura (6). Figura 6. Esquema do método de ensaio com detecto de vazamento de hélio onde: § 1 – Objeto de ensaio pressurizado com hélio (sobrepressão) § 2 – Detector de vazamento de hélio § 3 – Sonda aspiradora de hélio (cheirador) § 4 – Garrafa de hélio § 5 – Manômetro § 6 – Válvula redutora de pressão § 7 – Válvula de segurança A sonda aspiradora de hélio mais simples é nada mais nada menos do que uma mangueira, que tem uma de suas extremidades conectada a uma entrada especial do detector de vazamento de hélio. Na outra extremidade da mangueira existe um pequeno estrangulador (uma espécie de válvula reguladora), cuja função é permitir a passagem de uma pequena quantidade de gás. Assim, este estrangulador atua como se fosse uma descontinuidade por onde ocorre um pequeno vazamento. Com esta sonda, o gás em volta de um local do objeto suspeito de ter uma descontinuidade por onde ocorre um vazamento é capturado. Após ser aspirado pela ponta da sonda, o gás que contém hélio, passa pela mangueira da sonda aspiradora e atinge a conexão com o detector de vazamento de hélio, de onde é conduzido até o sistema de detecção, que pode variar de acordo com o tipo de equipamento, para ser analisado. A Figura (7) mostra o equipamento Helitest usado para detecção de vazamento de hélio durante ensaio de estanqueidade. Figura 7. Equipamento Helitest – detector de vazamento de gás rastreador. O tempo de resposta, isto é, o intervalo de tempo entre o momento em que o gás de ensaio penetra no bico da sonda e aquele em que ele alcança o sistema de detecção do equipamento, também é um parâmetro que varia em cada tipo de equipamento. Para o Helitest o tempo de resposta é cerca de um segundo. Este tempo depende muito do comprimento da mangueira da sonda aspiratória. O fato de uma pequena quantidade de hélio que escapa por uma descontinuidade ter que passar pelo estrangulador e pela mangueira da sonda aspiratória (que também pode ser considerado uma descontinuidade) até chegar ao sistema de detecção do equipamento é tido como necessário. A Figura (8) representa a sonda aspiratória detectando um vazamento. Este desvio, entretanto, acarreta uma perda da elevada sensibilidade do detector de vazamento de hélio. Em vista disso, a menor taxa de vazamento de hélio que pode ser medida com o detector de vazamento de hélio com este método gira em torno de 10-6 mbar.l /s. Figura 8. Detecção de vazamento com equipamento Helitest O método de aspiração de gás de ensaio descrito acima apresenta algumas desvantagens. Ao se variar o comprimento da mangueira da sonda aspiratória, que geralmente é grossa e tem pouca flexibilidade, a pressão no detector de hélio também varia, visto que o pequeno estrangulador na ponta da sonda aspiradora não pode ser modificado de maneira a se ajustar ao novo valor da condutância da mangueira. Se a quantidade de gás aspirado não puder ser mais ajustada às condições de perfeito funcionamento do detector de vazamento de hélio, então a sensibilidade do equipamento é alterada. Além disso, também existe o perigo do estrangulador no bico da sonda aspiradora ser obstruído rapidamente por partículas sólidas presentes no gás aspirado. A sensibilidade do detector de vazamento de hélio com sonda aspiradora é determinada pelo: § Teor de hélio no ambiente; § Teor de hélio nas imediações do vazamento; § Velocidade de ensaio, ou seja, pela velocidade com que o bico da sonda aspiradora é deslocado sobre o local do vazamento. 3.3.3 Concentração de hélio na atmosfera A concentração de hélio em volta de um objeto que vai ser inspecionado é, devido à concentração natural do hélio no ar atmosférico, sempre constante e igual a 5 ppm. Visto que este é o valor mínimo que sempre se lê no mostrador do detector de vazamento de hélio, não é possível medir uma concentração de hélio menor do que esta quando ocorre vazamento por uma descontinuidade. Por este motivo, quando o ensaio requer precisão maior do que 5 ppm, os testes com Hélio deverão ser feitos há vácuo, eliminando a influência da concentração de hélio na atmosfera. Conforme mencionado anteriormente, os teste com vácuo não podem ser efetuados nos sistemas de armazenamento de combustível de aeronaves. Se diversos objetos de ensaio com vários vazamentos grandes foram inspecionados em um recinto e por isso, deixarem escapar muito hélio no local de inspeção, ou se objetos de enchidos com hélio e esvaziados sem que sejam tomadas as devidas precauções para que o hélio utilizado não contamine o ambiente, então o elevado teor de hélio no local de inspeção diminuirá bastante a sensibilidade de um novo ensaio que venha a ser feito. Por isso, antes de começar um ensaio com hélio, é preciso se certificar de que no recinto onde se vai trabalhar não foi feito ensaio com hélio antes. Se foi feito, então deve-se abrir bem as janelas e as portas, de maneira que o ar no local de ensaio possa ser removido. Nos casos mais críticos, a renovação do ar no ambiente pode durar até algumas horas. A presença de uma elevada concentração de hélio no ambiente de trabalho pode ser constatada diretamente com o detector de vazamento de hélio. Neste caso, o equipamento não deve ficar muito tempo no ambiente contaminado com hélio, visto que não consegue remover o hélio do interior do detector de vazamento. Esta é uma característica particular no equipamento HeliTech. 3.3.4 Concentração do hélio no vazamento Se o ar em volta de uma descontinuidade por onde ocorre um vazamento estiver parado, então o hélio que escapa do objeto de ensaio com sobrepressão irá se distribuir uniformemente ao redor dela, formando uma nuvem com um gradiente de concentração de hélio. Ao se passar a sonda aspiradora rente ao local do vazamento, ela irá capturar uma quantidade de hélio muito maior do que aquela que capturaria caso ela passasse a uns 5 mm ou 10 mm de distância dele. Assim, pelo fato da sonda aspiradora ter capturado uma grande quantidade de hélio, o valor indicado no mostrador do detector de vazamento de hélio será maior. Para facilitar o teste para os inspetores, foi feita uma equivalência entre concentração de Hélio e taxa de vazamento. A ordem de grandeza dos vazamentos é sempre uma potência de 10 negativa e quanto maior o vazamento, menor o valor do expoente negativo, o que pode gerar confusão para inspetores menos experientes. A opção de fazer uma equivalência entre concentração de Hélio em ppm, que é maior quanto maior for o vazamento, foi adotada durante os testes no processo produtivo. 3.3.5 Velocidade de ensaio Se o inspetor parar a sonda aspiratória por um longo tempo sobre uma descontinuidade, então a sonda irá capturar todo o hélio que escapa através dela, e o conduzirá até o detetor de vazamento de hélio, que indicará, então o valor máximo em seu mostrador. Se, entretanto, a ponta passar com uma determinada velocidade sobre a descontinuidade, então ela irá capturar uma quantidade menor de hélio. O vento no local de ensaio também age da mesma maneira que a velocidade da sonda aspiradora age sobre a quantidade de hélio capturada. Se estiver ventando, a taxa de vazamento indicada pelo detector de vazamento de hélio será menor que aquela indicada quando não há vento no local de ensaio. A velocidade do ensaio deverá ser determinada ao início de cada teste, usando-se um vazamento calibrado. O inspetor deverá passar a sonda próxima ao vazamento calibrado e verificar a que velocidade ele conseguiu detectar o valor correto do vazamento calibrado. 3.3.6 Condições Necessárias para Iniciar o ensaio. Antes de se começar um ensaio, o objeto de ensaio deve estar em perfeitas condições de ser inspecionado, ou seja, ele tem que estar limpo, seco e sem resto de óleo. Deve-se remover revestimento, resto de tinta ou ferrugem que por acaso estejam na superfície a ser inspecionada. Resquícios de tinta, olé e graxa podem obstruir vazamentos durante o teste com hélio. Após o abastecimento com combustível, estes elementos serão diluídos e eliminados levando ao aparecimento de uma vazamento que não foi detectado durante o teste. O enchimento do objeto de ensaio com gás rastreador é realizado utilizando hélio comercial. Se a maior taxa de vazamento admissível não for muito pequena, então pode-se usar uma mistura gasosa de ar e hélio para pressurizar o objeto de ensaio. A homogeneidade da mistura gasosa é obtida adicionando-se primeiro hélio e depois o ar, de modo que este último crie uma agitação dentro do tanque e assim promova a homogeneização da mistura. A sensibilidade do ensaio varia linearmente com a concentração de gás de ensaio na mistura gasosa. Por exemplo, para 100% de hélio; a sensibilidade é de 100%. Para 10% de hélio na mistura, a sensibilidade será de 10%. Como a diferença de pressão é a força motriz para o transporte do gás através de uma descontinuidade, a pressão no interior do objeto de ensaio tem que ser maior que a pressão fora dele. 4. Conclusão O aparelho de detecção do gás hélio é considerado um dos métodos mais sensíveis de detecção de vazamentos. A sensibilidade deste método é da ordem de 10-3 a 10-9 mbar.l/s. Os equipamentos utilizados para a detecção de vazamentos sempre têm a prerrogativa de encontrar vazamentos maiores que o limite predeterminado. Quanto mais refinado o limite, mais complexo e caro é o equipamento de detecção. Os testes de vazamento de combustível são realizados não somente para tanques e linhas de combustível, mas também para equipamentos envolvidos no sistema como bombas e válvulas. Na área de aviação a sensibilidade desse tipo de teste deve ser muito alta, já que falha em sistemas significa por em risco a vida de muitas pessoas. Portanto a ordem de grandeza dos vazamentos é muito pequena. A unidade mais comum é mbar.l/s. Para se ter uma idéia, um vazamento de ar de 1 mbar.l/s é equivalente a 1 cm3 de ar em 3 horas ou a 1 libra de freon em 27 anos. Isto não parece um vazamento muito grande, mas a questão aqui é a segurança. Outra dificuldade encontrada é a definição de um valor aceitável para vazamentos. Geralmente, este tipo de característica é especificada por uma norma internacional ou mesmo uma norma interna, no entanto, esta norma não foi localizada. A exigência é que não pode haver vazamentos no sistema de combustível de um avião. Sabe-se que é impossível se afirmar com certeza que um sistema não possui vazamentos. Apenas é possível admitir um valor aceitável, dentro de uma faixa permissível, mesmo que esta seja muito pequena. Depois de muitos cálculos e discussões em cima de parâmetros de engenharia, foi definido que para o produto em estudo, o vazamento admissível seria abaixo da ordem de 10-5 mbar.l/s. Esse valor equivale a uma gota de combustível a cada 2,7 horas, aproximadamente. Já existe um equipamento que faz detecção de vazamentos de hélio em teste na linha de produção da empresa em estudo. Outras empresas do ramo aeronáutico também utilizam equipamento semelhante para teste de vazamento em linha de combustível. A idéia de um teste de vazamento é a verificação da integridade do sistema, com item de segurança, sem afetar a produtividade. 5. Referências 1.EMBRAER S. A. Manual de Treinamento: Sistema de Combustível - EMB 145 . 1.ed. São José dos Campos, SP, Brasil. 2001. 94p. 2.PAYÃO, J. C., SCHMIDT, W., SCHRÖDER, G., Fundamentos de Ensaio de Vazamento e Estanqueidade. 1.ed. Centro de Pesquisa de Jülich – Alemanha: Ed. Allgemeines General. 2000. v.1, 340p. 3.MORDAUNT, K. M., Helium Mass Spectrometer Leak Testing of Commercial Airliner Production Fuel Tanks. Boeing Commercial Airplanes. Seattle, WA, USA. 2001. 4.CABRAL, S. G., Estudo da viabilidade de utilização do hélio como gás de teste em sistema de combustível de aeronaves. EMBRAER S.A. São José dos Campos, SP, Brasil. 2001. 5.HASHIMOTO, A. P. M. B., Avião a jato da família ERJ145 - Sistema de armazenamento de combustível. Faculdade de Engenharia de Guaratinguetá – UNESP. Guaratinguetá, SP, Brasil. 2001. 122p. Abstract. The work presents a study tests accomplished for the fuel leak detection. These tests have the object of locating and to quantify leaks for the posterior repair of the parts that present a defect. They are very important because a fuel leak puts in risk the passengers and crew's safety. This paper describes the method that uses helium as tracer gas for leakage detection, and procedures before testing. Key words. Leakage, fuel system, leak rate, helium detection.

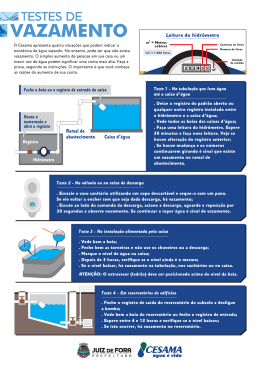

Download