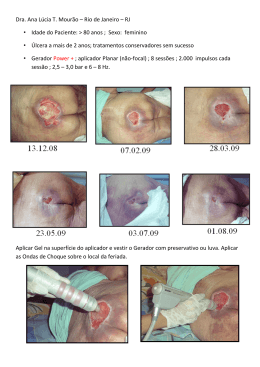

UNIVERSIDADE FEDERAL DO PARÁ CENTRO TECNOLÓGICO PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA ELÉTRICA PROTÓTIPO DE FORNO INDUSTRIAL POR MICROONDAS TM - 01 - 2001 AUTOR: EDINALDO JOSÉ DA SILVA PEREIRA UFPA/CT/PPGEE CAMPUS UNIVERSITÁRIO DO GUAMÁ BELÉM – PARÁ – BRASIL UNIVERSIDADE FEDERAL DO PARÁ CENTRO TECNOLÓGICO PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA ELÉTRICA PROTÓTIPO DE FORNO INDUSTRIAL POR MICROONDAS DISSERTAÇÃO DE MESTRADO SUBMETIDA À BANCA EXAMINADORA, APROVADA PELO COLEGIADO DO PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA ELÉTRICA DO CENTRO TECNOLÓGICO DA UNIVERSIDADE FEDERAL DO PARÁ, COMO REQUISITO PARA A OBTENÇÃO DO GRAU DE MESTRE EM ENGENHARIA ELÉTRICA NA ÁREA DE ELETROMAGNETISMO APLICADO. AUTOR: EDINALDO JOSÉ DA SILVA PEREIRA UFPA/CT/PPGEE CAMPUS UNIVERSITÁRIO DO GUAMÁ BELÉM – PARÁ – BRASIL UNIVERSIDADE FEDERAL DO PARÁ CENTRO TECNOLÓGICO PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA ELÉTRICA PROTÓTIPO DE FORNO INDUSTRIAL POR MICROONDAS AUTOR: EDINALDO JOSÉ DA SILVA PEREIRA DISSERTAÇÃO DE MESTRADO SUBMETIDA À BANCA EXAMINADORA, APROVADA PELO COLEGIADO DO PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA ELÉTRICA DO CENTRO TECNOLÓGICO DA UNIVERSIDADE FEDERAL DO PARÁ, JULGADA ADEQUADA PARA A OBTENÇÃO DO GRAU DE MESTRE EM ENGENHARIA ELÉTRICA NA ÁREA DE ELETROMAGNETISMO APLICADO. APROVADA EM 19 / 01 / 2001. BANCA EXAMINADORA: __________________________________________ Prof. Dr.-Ing. João Tavares Pinho (UFPA) Orientador __________________________________________ Prof. Dr. Alfredo Gomes Neto (CEFET/PB) Membro _________________________________________________ Prof. Dr. Gervásio Protásio dos Santos Cavalcante (UFPA) Membro __________________________________________ Prof. Dr. Rubem Gonçalves Faria (UFPA) Membro Visto: __________________________________________ Prof. Dr. Tadeu da Mata Medeiros Branco Coordenador do PPGEE / CT / UFPA AGRADECIMENTOS A Deus pelo dom da vida. A minha esposa, Leni, e a meus filhos, Elisa e Edinaldo, pelo carinho e compreensão dedicados. A meus pais, José e Iraides, e a meus irmãos, Edivaldo, Evaldo e Ivanilde, pelo apoio incondicional em todos os momentos de dificuldades. Ao meu amigo e orientador João Tavares Pinho, pelas idéias que muito contribuíram para a conclusão deste trabalho. Aos colegas do Departamento de Engenharia Elétrica, pelo incentivo na realização deste trabalho. A todos os alunos bolsistas do GEDAE que ajudaram na montagem e nos testes do protótipo. Aos meus amigos Ângela e Sílvio, pela permanente ajuda dispensada. iv RESUMO Este trabalho apresenta o projeto de um protótipo de forno por microondas construído com a finalidade principal de processar peças à base de papel prensado, usadas na indústria de embalagens. Entretanto, respeitando-se as dimensões e a potência disponível no aplicador, o forno pode ser utilizado para processar outros materiais de formas e composições diferentes. São discutidas também a utilização de válvulas magnetron de uso doméstico em escala industrial e alterações na fonte de alimentação dessas válvulas. Os testes com o protótipo, ainda que preliminares, serviram para mostrar a viabilidade técnica de uma alternativa de processamento que pode vir a ser bastante útil quando aplicada em pequenas indústrias. v ABSTRACT This paper presents the design of a microwave oven prototype constructed with the main objective of processing pieces of pressed paper, used in the packing industry. Nonetheless, considering the dimensions and the power available in the applicator, the oven may be used to process other kinds of materials with different shapes and compositions. The use of domestic magnetron tubes in industrial applications and modifications in the driving power of such tubes are also discussed. The tests with the prototype, although preliminary, showed the technical feasibility of an alternative processing method that can be very useful when applied to small industries. vi SUMÁRIO Agradecimentos.................................................................................................................... iv Resumo................................................................................................................................. v Abstract................................................................................................................................. vi Sumário................................................................................................................................. vii Lista de Figuras..................................................................................................................... viii Lista de Tabelas.................................................................................................................... xi Introdução............................................................................................................................. 1 Capítulo 1 – Fundamentos do Aquecimento por Microondas.............................................. 3 1.1 - Breve Histórico................................................................................................. 3 1.2 - Características do Aquecimento por Microondas............................................. 4 1.3 - Mecanismos de Conversão de Energia Eletromagnética em Calor.................. 5 1.4 - Aspectos Importantes no Aquecimento por Microondas.................................. 7 1.5 - Vantagens e Desvantagens do Processamento por Microondas....................... 10 Capítulo 2 – Projeto e Construção do Protótipo................................................................... 13 2.1 – Introdução........................................................................................................ 13 2.2 - Fonte de Potência de Microondas..................................................................... 13 2.3 - Aplicador de Microondas................................................................................. 19 2.4 - Refrigeração e Exaustão................................................................................... 28 2.5 - Blindagem das Ondas Eletromagnéticas.......................................................... 34 2.6 - Detalhes da Construção do Protótipo............................................................... 37 2.7 - Considerações Gerais no Projeto...................................................................... 39 Capítulo 3 – Testes com o Protótipo e Resultados Obtidos.................................................. 41 3.1 – Introdução........................................................................................................ 41 3.2 - Fonte de Alimentação Modular........................................................................ 41 3.3 - Teste de Potência do Aplicador........................................................................ 44 3.4 - Testes de Refrigeração e Exaustão do Sistema................................................. 53 3.5 – Considerações Gerais....................................................................................... 53 Conclusões............................................................................................................................ 54 Referências Bibliográficas.................................................................................................... 57 Anexos.................................................................................................................................. 59 vii LISTA DE FIGURAS CAPÍTULO 1 Figura 1.1 - Possibilidades de interação das ondas eletromagnéticas com um material qualquer..................................................................................... Figura 1.2 - Comportamento da profundidade de penetração e da densidade de potência absorvida no material, em função da freqüência..................... Figura 1.3 - 7 9 Comportamento da temperatura em materiais volumosos e com alto ε r”............................................................................................................ 10 CAPÍTULO 2 Figura 2.1 - Magnetron SHARP, modelo 2M172AJ(L1)........................................... 14 Figura 2.2 - Interior da fonte de alimentação modular da magnetron......................... 14 Figura 2.3 - Esquema de medição no teste de curto circuito do transformador.......... 15 Figura 2.4 - Vista frontal de uma fonte de alimentação da magnetron....................... 17 Figura 2.5 - Vista frontal do quadro elétrico............................................................... 18 Figura 2.6 - Vista da parte traseira do quadro elétrico................................................ 18 Figura 2.7 - Perfil do material a ser processado.......................................................... 20 Figura 2.8 - Vista lateral do aplicador com o duto de refrigeração aberto e sem as cargas d’água........................................................................................... 20 Figura 2.9 - Vista frontal interna do aplicador sem as cargas d’água. Chapa de teflon em destaque................................................................................... Figura 2.10 - 21 Lâmina de um dos acessos do aplicador. Recorte na chapa em destaque................................................................................................... 21 Figura 2.11 - Vista superior da parte de encaixe da magnetron de um guia de acoplamento............................................................................................ Figura 2.12 - 22 Vista inferior da parte de acoplamento com o aplicador de um guia de acoplamento............................................................................................ 22 Figura 2.13 - Guia de ondas acoplado a uma magnetron.............................................. 23 Figura 2.14 - Acoplamento guia de ondas-aplicador-magnetron.................................. 23 Figura 2.15 - Destaque para as aberturas de acoplamento na parede inferior do aplicador.................................................................................................. 25 Figura 2.16 - Estrutura para simular a emissão do sinal de microondas da válvula..... 26 Figura 2.17 - Montagem usada para a medição de S11 e SWR..................................... 26 viii Figura 2.18 - SWR x freqüência em um guia de acoplamento.................................... 27 Figura 2.19 - S11 (dB) x freqüência em um guia de acoplamento.................................. 27 Figura 2.20 - Magnetron 10 kW CW............................................................................ 28 Figura 2.21 - Sistema para teste do desempenho de duas magnetrons refrigeradas a ar forçado e a água................................................................................. Figura 2.22 - 29 a) Tampas da estrutura de cobre. b) Seção central da “camisa”de cobre........................................................................................................ 30 Figura 2.23 - Magnetron SANYO 2M172H, refrigerada a água.................................. 30 Figura 2.24 - Destaque da parte interna do duto de ventilação..................................... 31 Figura 2.25 - Duto de ventilação acoplado ao aplicador............................................... 32 Figura 2.26 - Disposição dos orifícios na chapa perfurada........................................... 33 Figura 2.27 - Exaustor sobre a coifa............................................................................. 34 Figura 2.28 - Aplicador para produtos volumosos. a) Sem cargas absorventes. b) Com cargas absorventes.......................................................................... 35 Figura 2.29 - Carga d’água isolada, para blindagem nos acessos do aplicador............ 36 Figura 2.30 - Carga d’água acoplada ao aplicador........................................................ 36 Figura 2.31 - Lâmina dos acessos do aplicador............................................................ 37 Figura 2.32 - Dimensões das cargas d’água. a) Vista lateral. b) Vista frontal.............. 38 Figura 2.33 - Principais dimensões do armário das fontes modulares.......................... 38 Figura 2.34 - Principais dimensões da estrutura de suporte das fontes modulares....... 39 Figura 2.35 - Esquema simplificado para projeto de sistemas de processamento por microondas.............................................................................................. 40 CAPÍTULO 3 Figura 3.1 - Potência fornecida pela magnetron em função da capacitância da fonte modular.................................................................................................... 43 Figura 3.2 - Disposição eqüidistante dos quatro recipientes no aplicador.................. Figura 3.3 - Distribuição da potência em diferentes posições no aplicador 45 (C=0,93µF).............................................................................................. 45 Figura 3.4 - Distribuição de potência em diferentes posições no aplicador (C=1,86µF).............................................................................................. 46 Figura 3.5 - Potência no aplicador em função do número e da posição das válvulas ativas........................................................................................................ 48 ix Figura 3.6 - Comportamento da temperatura nas saídas de ventilação e exaustão do sistema..................................................................................................... 49 Figura 3.7 - Comportamento da corrente de filamento nas magnetrons..................... 51 Figura 3.8 - Comportamento da corrente de anodo nas magnetrons.......................... 51 Figura 3.9 - Comportamento da corrente de alimentação em cada fonte modular..... 52 ANEXOS Figura A1.1 - Esquema elétrico das fontes modulares para alimentação das válvulas magnetron................................................................................................ 59 Figura A2.1 - Disposição das fendas de acoplamento no aplicador.............................. 60 Figura A3.1 - Dimensões da parte superior do guia de acoplamento............................ 61 Figura A3.2 - Dimensões lateral (a) e inferior (b) do guia de acoplamento................. 62 Figura A4.1 - Variação do SWR e do S11 com a freqüência em um dos guias de acoplamento............................................................................................ 63 Figura A5.1 - Esquema com dimensões e constituição básica do aplicador.................. 64 Figura A6.1 - Vista lateral do aplicador. Principais dimensões..................................... 65 Figura A7.1 - a) Disposição das válvulas no aplicador. b) Disposição das fontes no armário de alimentação........................................................................... x 66 LISTA DE TABELAS CAPÍTULO 2 Tabela 2.1 - Teste do transformador de alta tensão da fonte de alimentação da magnetron (2000 V / 0,5 A).................................................................... 15 CAPÍTULO 3 Tabela 3.1 - Teste de potência da magnetron tipo SHARP, modelo 2M172AJ(L1)3, alimentada por uma fonte modular.................... ..................................... Tabela 3.2 - Resultado do teste de potência no aplicador, sem cargas d'água, sem esteira transportadora e com todas as magnetrons ativas (C = 0,93 µF). Tabela 3.3 - 46 Valores obtidos no teste de potência do sistema variando o número de válvulas ativas......................................................................................... Tabela 3.5 - Comportamento das correntes de anodo e filamento 47 nas magnetrons.............................................................................................. Tabela 3.6 - 44 Resultado do teste de potência no aplicador, sem cargas d’água, sem esteira transportadora e com todas as magnetrons ativas (C = 1,86 µF) Tabela 3.4 - 42 50 Comportamento das correntes de alimentação das fontes e das fases da rede elétrica............................................................................................. xi 52 INTRODUÇÃO O uso da energia de microondas para o aquecimento de materiais diversos vem crescendo de modo acelerado no mundo. As aplicações mais comuns são aquelas relacionadas com os fornos a microondas domésticos. Também encontra seu espaço, o uso isolado ou integrado com outras formas de processamento, nas indústrias alimentícia, têxtil, madeireira, cerâmica, da borracha, e outras mais. Essa é uma área que apresenta grandes perspectivas de crescimento no mercado, em função de características que a distingue de suas concorrentes, tais como: limpeza do processo, superior qualidade do produto final, possibilidade de integração com sistemas convectivos, pneumáticos, etc. O custo dos primeiros fornos a microondas, após a Segunda Guerra Mundial, era proibitivo para sua produção em escala comercial. Anos depois, porém, com o uso de refrigeração mais adequada das válvulas de microondas, de materiais mais leves e baratos, e com a conseqüente diminuição no tamanho dos fornos, o custo de implantação de um sistema de aquecimento por microondas, reduziu significativamente. Hoje, é um sério concorrente de seu rival mais próximo, o aquecimento convectivo. No Brasil, o uso do aquecimento por microondas se restringe basicamente aos fornos domésticos a microondas. Seu uso na indústria ainda é pequeno, se forem levadas em conta as vantagens que ele pode trazer. Por outro lado, pode-se justificar essa situação, observando-se que as válvulas de microondas, fontes de potência de alta freqüência, são todas importadas, e aquelas de maior potência, bem como seus acessórios, não são encontrados no país. Desse modo, o reparo em um sistema industrial de uma empresa, caso não haja peça de reposição em estoque, pode demandar bastante tempo, o que se traduz em perda de competitividade no mercado. Apenas as válvulas usadas em fornos a microondas domésticos são encontradas em estoque no país, em preços que podem variar de US$ 50,00 a US$ 90,00. Este trabalho apresenta o projeto e a construção de um protótipo de forno a microondas, aplicado como secador na indústria de embalagens de produtos diversos. O secador utiliza seis válvulas magnetron de 900 W nominal cada, que são acionadas de modo independente por fontes de alimentação modulares. Assim, o defeito de uma válvula, não fará com que o sistema seja paralisado, mas apenas reduzirá sua potência, até que a válvula seja substituída. O Capítulo 1 apresenta uma breve explanação sobre o aquecimento por microondas e suas vantagens e desvantagens em relação a outros tipos de aquecimento. O Capítulo 2 mostra o projeto e a construção do protótipo, bem como as principais partes que o compõem. O 1 Capítulo 3 é destinado aos testes realizados e ao exame dos resultados obtidos com os mesmos. Na conclusão, faz-se uma análise dos pontos fortes e as dificuldades encontradas no trabalho, como forma de orientar novas iniciativas em uma área que pode ser de grande interesse para o processamento de produtos em pequena escala. 2 CAPÍTULO 1 FUNDAMENTOS DO AQUECIMENTO POR MICROONDAS 1.1 – BREVE HISTÓRICO O uso de energia eletromagnética para aquecimento de materiais dielétricos, começou a ganhar impulso com a patente do primeiro forno a microondas, em 1946, por engenheiros da Raytheon Corporation, que apoiaram-se nos efeitos observados pelo Dr. Percy Spencer, que verificou a influência de ondas eletromagnéticas no aquecimento de determinados materiais, como chocolate, ovo e milho de pipoca. O primeiro forno a microondas, operando em 2,45 GHz, construído para processar alimentos, foi lançado no mercado americano em 1947.[1] Utilizava-se de uma magnetron refrigerada a água e pesava em torno de 340 kg, com uma altura de 1,70 m. Esse forno custou aproximadamente US$ 5.000,00, o que era um valor elevado para seu uso em escala comercial. Esse custo foi drasticamente reduzido com o advento de magnetrons menores, refrigeradas a ar, que eliminaram a necessidade de sistemas de tubulações para condução de água, bem como pela redução no volume dos aplicadores que passaram a ter paredes metálicas mais finas. Nos anos 70, o uso doméstico dos fornos a microondas começou a ser maior, em especial nos Estados Unidos e no Japão, pois alguns tabus quanto ao efeito das microondas na qualidade e no sabor dos alimentos, bem como possíveis males sobre a saúde do ser humano, cegueira ou esterilidade por exemplo, não foram cientificamente comprovados. Em 1975, a venda de fornos a microondas nos Estados Unidos suplantou pela primeira vez a de fornos a gás. Em 1976, o forno a microondas era mais comum que a máquina de lavar pratos e já estava presente em 52 milhões de lares americanos.[2] Hoje em dia, pode-se dizer que a televisão e o forno a microondas mudaram radicalmente os hábitos dos americanos. No Brasil, apenas nos anos 90 os fornos a microondas passaram a ter uma participação mais significativa na vida dos consumidores, sendo usados basicamente no aquecimento de sanduíches ou pratos prontos, ou mesmo no preparo integral de refeições rápidas. Em aplicações industriais, os fornos a microondas têm participado com parcelas cada vez maiores. Em 1994, apenas na cura da borracha, já havia no mundo cerca de 600 plantas industriais.[1] 3 Hoje, outras aplicações também podem ser registradas: na medicina, no tratamento de tumores de pele; na indústria farmacêutica, na secagem de comprimidos; na área de alimentos, como a pasteurização do leite e secagem de batatas; na indústria de cosméticos, com a extração de corantes e óleos. 1.2 – CARACTERÍSTICAS DO AQUECIMENTO POR MICROONDAS O processo de aquecimento por microondas difere fundamentalmente dos convencionais, onde a transferência de calor se dá por convecção e condução. Neles, o processo é normalmente lento e ineficiente quanto ao aproveitamento da energia. A energia térmica é inicialmente transferida para a superfície do produto processado e, posteriormente, difundida de modo vagaroso para o seu interior, o que é verificado através da temperatura no interior do material, sempre menor que na superfície. Os processos convencionais também apresentam o inconveniente de aquecer não apenas o produto, mas também o recipiente que o contém, o meio que o envolve e até o aplicador utilizado. Esses fatores tornam ineficiente o sistema de aquecimento sob o ponto de vista de conversão de energia, além de dificultar a otimização do tempo de processamento. O aquecimento por microondas, quando comparado com as formas convencionais, apresenta diversas vantagens, tais como: • A conversão da energia eletromagnética em calor pode ser classificada como volumétrica, acontecendo numa camada abaixo da superfície do produto, função da profundidade de penetração da onda no material. Isso faz com que temperaturas mais elevadas sejam alcançadas no interior do material, quando comparadas com a da superfície. Essa característica contribui para a redução do tempo de processamento e para uma melhoria na qualidade do produto final. • O tempo de processamento é significativamente reduzido também, porque o aquecimento por microondas não exige um pré-aquecimento do aplicador ou mesmo do meio que envolve o material. Isso permite uma economia da energia empregada, pois a onda eletromagnética só existe com o forno ligado, quando o produto está sendo processado. • Os aplicadores de microondas apresentam um volume bem menor que os aplicadores convectivos ou pneumáticos, o que reflete em uma diminuição de custos e de espaço ocupado. 4 • É perfeitamente compatível com outros processos: convectivo, infra-vermelho, ar quente, pneumático, etc. Essa característica favorece a obtenção de produtos de melhor qualidade. 1.3 - MECANISMOS DE CONVERSÃO DE ENERGIA ELETROMAGNÉTICA EM CALOR Na transferência de calor por condução, a fonte de energia deve manter contato físico com o material sob processamento. Assim, o processo é iniciado na superfície do produto, a partir da interface fonte-material, apresentando um gradiente de temperatura em direção ao interior do elemento a ser aquecido, além de um gradiente de concentração de massa entre o interior úmido e a superfície mais seca. Os dois gradientes agindo de formas opostas, fazem com que a região próxima da fonte, atinja temperaturas altas muito antes das mais distantes, o que para algumas aplicações pode ser indesejável. No aquecimento convectivo não há a necessidade de contato fonte-material, porém o meio que envolve o produto deve ser aquecido primeiramente. Assim, aquece-se inicialmente o meio, em seguida a superfície do material e depois, por condução térmica, o calor chega ao interior do produto. Esse processo é o mesmo que se observa em fornos domésticos a gás, onde grande parte do calor gerado é inicialmente utilizado no aquecimento do ar dentro do forno e das paredes do aplicador. Aquecimento dielétrico e por microondas, são denominações que algumas vezes podem causar confusão, pois, apesar dos princípios de aquecimento serem os mesmos em ambos os casos, diferem nos equipamentos e no tipo de geração utilizados. Em geral, o termo aquecimento dielétrico é aplicado a sistemas que operam na faixa de 1 a 100 MHz, enquanto que os por microondas acontecem entre 300 MHz e 300 GHz. [3] Aquecimento por microondas e aquecimento dielétrico não devem ser entendidos como formas de calor, mas como formas de energia que se manifestam na ação da onda eletromagnética sobre o material a ser processado, através de diversos mecanismos de conversão, tais como: condução iônica, rotação dipolar, polarização, histerese ferroelétrica, etc. A rotação dipolar, em geral, é o efeito mais importante de todos, seguido pelo de condução iônica. A condução iônica é verificada quando os íons que compõem o material são submetidos a um campo elétrico. Quando isso ocorre, esses íons adquirirem movimento, energia cinética, e colidem com outros íons que estão ou não em movimento. Essas colisões liberam calor, que por sua vez aquecem o material. 5 A potência desenvolvida por unidade de volume (Pv), na condução iônica, pode ser expressa por Pv = E2 qnµ (W/m3 ), (1.1) onde, E é o campo elétrico aplicado, q a carga elétrica do íon, n o número de íons por unidade de volume e µ a mobilidade dos íons. Os materiais submetidos ao aquecimento dielétrico ou por microondas, devem preferencialmente ter características de um dielétrico, que em geral é um mau condutor térmico e também elétrico. Esses materiais possuem água na sua composição e, portanto, apresentam moléculas polares, que, sob ação de um campo elétrico alternado, procuram se alinhar com o mesmo. As moléculas oscilam na mesma freqüência do campo elétrico, chocando-se umas com as outras, em um contínuo atrito entre si e com as outras partes do material. Esse atrito é o responsável pela conversão de energia eletromagnética em calor no material. A potência convertida em calor por unidade de volume no material, através da rotação dipolar, pode ser expressa como [4] P = 55,6325x10-12 E2 fεr’tgδ (W/m3 ), (1.2) onde E é o valor rms do campo elétrico aplicado, f a freqüência de operação, εr’ a parte real da permissividade relativa e tgδ a tangente de perdas. A freqüência e o campo elétrico estão associados ao equipamento utilizado, enquanto que a tangente de perdas, tg δ = εr " , εr ' (1.3) está relacionada à característica elétrica do material a ser aquecido. O termo εr” é o fator de perdas, que indica se o material é um bom absorvedor de energia. Um material com alto εr” absorve uma grande quantidade de energia e é aquecido rapidamente. Materiais com baixo εr” são transparentes às ondas eletromagnéticas. Valores de εr” maiores que 10-2 já são adequados para aquecimento dielétrico. 6 1.4 – ASPECTOS IMPORTANTES NO AQUECIMENTO POR MICROONDAS Na aplicação de microondas a um material qualquer, três situações podem acontecer, como mostra a figura 1.1. O material pode refletir a onda eletromagnética (1), a onda pode atravessar o material (2), ou pode ser absorvida pelo mesmo (3). (1) (2) (3) Figura 1.1 – Possibilidades de interação das ondas eletromagnéticas com um material qualquer. O caso (1) é verificado quando o material é um bom condutor, o que implica numa insignificante profundidade de penetração da onda eletromagnética. O caso (2) é característico de materiais com εr” muito baixo e conseqüentemente transparentes às ondas eletromagnéticas. A situação (3) é a desejada para os materiais submetidos ao aquecimento por microondas, ou seja, com εr” elevado. A eficiência do aquecimento por microondas depende, portanto, não apenas do aplicador utilizado, da potência disponibilizada e do tempo de processamento, mas é essencialmente dependente do tipo de material a ser aquecido, sua permissividade elétrica e tangente de perdas. A permissividade elétrica do material, ε, é dada por um valor complexo, dependente da freqüência ε (ω)= ε 0 [εr’(ω) - jεr”(ω)]. (1.4) 7 Como no aquecimento por microondas o processo de conversão de energia eletromagnética em calor e sua posterior transmissão ocorrem a partir de uma camada abaixo da superfície do material, é importante destacar a chamada profundidade de penetração, dp , definida na equação (1.5), como a distância a partir da superfície em que a potência cai para aproximadamente 37% do seu valor na superfície.[1] dp = c ω 2εr 1 + tg 2 δ − 1 ' 1 , (1.5) 2 onde c é a velocidade da luz. Se tgδ for pequena, dp pode ser simplificada para[1] dp = c εr ' 2 π f εr " , (1.6) A densidade de potência média absorvida no material em processamento é dada por[1] Pd = 1 ωε0 ε”E2 . 2 (1.7) A taxa de crescimento da temperatura em qualquer ponto do material pode ser obtida através da seguinte equação de calor[1] Cρ0 ∂T = Pd + ∇.(k∇T) + hperdas , ∂t (1.8) onde: T – temperatura do material (K), C – calor específico do material (kJ/kg.K), ρ0 – densidade do material (kg/m3 ), k – condutividade térmica (W/m.K), hperdas – perda de calor por condução, convecção ou irradiação na superfície do material (W/m3 ). 8 Observando-se as equações (1.5) e (1.7), verifica-se que, quando a freqüência diminui, dp cresce e Pd decresce. Se por outro lado, f crescer, dp decrescerá, mas Pd e, conseqüentemente, a taxa de aquecimento do material aumentarão. Essa é portanto, uma questão a ser considerada nos projetos de aquecimento por microondas. Da equação (1.7), observa-se que, como o aumento doE é limitado pela tensão de ruptura do dielétrico do material, então Pd só pode aumentar com o crescimento da freqüência. Entretanto, se ε” for pequeno, apenas uma pequena parte da energia que atinge o material, será por ele absorvida. Por outro lado, um alto ε” implicará em maior absorção, limitando, porém, o aquecimento à superfície do material. Fica evidente, assim, o compromisso que deve ser atendido na relação profundidade de penetração e densidade de potência média absorvida no material em função da freqüência. (figura 1.2) Profundidade de penetração Densidade de potência média absorvida Freqüência (GHz) Figura 1.2 – Comportamento da profundidade de penetração e da densidade de potência média absorvida no material, em função da freqüência.[1] Para a compreensão do modo como ocorre o aquecimento por microondas em um material, é imperativo o conhecimento das propriedades elétricas desse material. A partir daí, pode-se controlar a freqüência de operação, a potência aplicada e o tempo de exposição do 9 produto, além da temperatura no processo de aquecimento, no sentido de reduzir as possibilidades de danos e melhorar a qualidade do material processado. Além disso, se o aquecimento for realizado em materiais volumosos, deve-se lembrar que ele se inicia próximo à superfície, numa região distante do centro do produto, que é atingido apenas por condução. Nessa situação, a superfície sempre desenvolve uma maior temperatura que o interior do produto. A figura 1.3 apresenta o comportamento da temperatura no material em objetos volumosos e com ε” relativamente alto, característico de cerâmicas, em função do tempo e da distância a partir da superfície. Nessa situação, é aconselhável considerar a possibilidade de um pré-aquecimento do produto por outro processo qualquer, antes do uso de microondas. Figura 1.3 – Comportamento da temperatura em materiais volumosos e com alto ε r”.[1] 1.5 - VANTAGENS E DESVANTAGENS DO PROCESSAMENTO POR MICROONDAS O uso de microondas no processamento de materiais ainda hoje é discutido quanto a sua eficácia, a despeito do enorme incremento das vendas de fornos a microondas no mundo inteiro. São inegáveis os benefícios que esse processamento pode trazer, quando comparado com os seus concorrentes (convectivos e pneumáticos) na secagem de produtos. Contudo, sua aplicação não pode ser feita para todo e qualquer tipo de material, ainda que ele apresente características elétricas adequadas para tal. Estudos preliminares sobre sua viabilidade 10 econômica, com relação aos custos de implantação do projeto, de manutenção da planta, e do preço final do produto processado, devem ser sempre considerados. As principais vantagens do uso de microondas no processamento de produtos são:[5] 1. Velocidade de processamento – o processo, iniciado numa camada abaixo da superfície do material, conta com dois gradientes, de temperatura e pressão, que se ajudam mutuamente, apresentando tempos de processamento bastante reduzidos, se comparados com os associados ao processamento convectivo. Reduções de até 50% em relação a este último são comumente verificadas; 2. Limpeza - o processamento em si é limpo, pois não há qualquer tipo de resíduo, fumaça ou fuligem, por exemplo, já que a onda eletromagnética age apenas no material e nele é convertida em calor; 3. Redução no tamanho do aplicador - um aplicador por microondas é em geral de menor porte, quando comparado com o seu concorrente do tipo convectivo; 4. Compatibilidade com outros processos - é possível, e muitas vezes importante, seu uso integrado com outros processos de aquecimento, na busca de um produto final de melhor qualidade, em um tempo mais curto de processamento. Como exemplo, pode-se citar o forno a microondas doméstico com dourador, onde há o compartilhamento do processamento entre um forno elétrico e um forno por microondas, além do forno a microondas com o prato giratório feito de cerâmica com altas perdas que melhor aproveita o aquecimento por condução; 5. Eficiência elevada - conseguem-se eficiências superiores a 50% no aproveitamento de energia, pelo fato de não haver aquecimento do aplicador ou do ar nele contido, mas apenas do material sujeito à ação das ondas eletromagnéticas; 6. Controle da ação da energia de microondas - as ondas eletromagnéticas agem no produto tão logo o forno seja ligado, e extinguem sua ação imediatamente após o seu desligamento. Não há exigência de pré-aquecimento do aplicador para seu uso; 7. Penetração de energia - diferentemente do processo convectivo, onde o aquecimento se dá por condução da superfície para o interior do produto, a ação das microondas acontece a partir de uma camada inferior à superfície do material, função das suas características elétricas; 8. Seletividade na absorção de energia -- as microondas são melhor absorvidas por regiões mais úmidas do material; 11 9. Inexistência de riscos de queimadura – os riscos de acidentes por queimadura do operador do sistema são mínimos, já que o aplicador não aquece suas paredes; 10. Homogeneidade na distribuição de energia – em função da seletividade da absorção de energia pelo material, partes mais úmidas do produto recebem mais energia que as com menor umidade. Esse efeito, inicialmente traduzido numa distribuição uniforme do aquecimento, deve ser explorado com reservas, especialmente em materiais cuja tangente de perdas cresce rapidamente com a temperatura, o que pode ocasionar o indesejável fenômeno da avalanche térmica; 11. Ação localizada – a ação das microondas pode ser restrita a pequenas áreas e em intensidades controladas, o que a torna importante na medicina, no tratamento de tumores de pele, por exemplo. As principais desvantagens do processo de aquecimento por microondas são: 1. Ocorrência eventual de pontos quentes - a absorção seletiva de energia pode ser danosa para alguns materiais, já que algumas regiões do mesmo podem apresentar temperaturas bastante elevadas; 2. Difícil aquecimento de materiais com elevada condutividade elétrica - não há aquecimento sem penetração da energia no material; 3. Difícil aquecimento de materiais "transparentes" às microondas - materiais com baixa tangente de perdas não podem ser aquecidos de modo eficiente. Por outro lado, esses materiais são importantes para uso em esteiras transportadoras e recipientes que contêm o material a ser processado; 4. Avalanche térmica - ocorre em materiais que apresentam grande aumento da sua tangente de perdas com a elevação da temperatura; 5. Degradação de produtos - atenção deve ser dada à ação das mic roondas em produtos como corantes, por exemplo, onde a característica de pigmentação pode ser deteriorada, se não houver um controle adequado do processo. A degradação pode estar associada com a avalanche térmica, potência aplicada, ou mesmo a um tempo de exposição exagerado. A afirmação que o processamento por microondas é caro e que essa é sua grande desvantagem, não pode ser tomada como verdade absoluta. Se o valor agregado do produto final for alto e sua qualidade for adequada, o uso das ondas eletromagnéticas, ainda que de modo integrado com outro processo, pode ser considerado como uma opção viável. 12 CAPÍTULO 2 PROJETO E CONSTRUÇÃO DO PROTÓTIPO 2.1 – INTRODUÇÃO Um sistema de aquecimento por microondas deve ser construído de acordo com o tipo do material a ser processado, quantidade do produto e o tempo desejado para o processamento. Desse modo, o desenvolvimento e a construção do sistema são quase que exclusivos para cada produto e/ou situação. Entretanto, orientações comuns entre todos os projetos podem ser apresentadas, o que é feito nos itens seguintes. Essas orientações dizem respeito à fonte de potência de microondas, ao aplicador, aos sistemas de segurança, ao sistema de transporte do produto se for o caso, à blindagem das ondas eletromagnéticas e aos sistemas de refrigeração e exaustão. 2.2 - FONTE DE POTÊNCIA DE MICROONDAS A fonte de potência de microondas tem a função de transformar um sinal AC 50/60 Hz em sinal de microondas de alta potência. De um modo geral, o sistema de geração conta com uma válvula de microondas e sua fonte de alimentação própria, além de controles para monitoração da operação da válvula. A válvula de microondas usada deve atender pré-requisitos como: baixo custo, boa estabilidade em freqüência e, principalmente, boa eficiência. De um modo geral, as magnetrons, dependendo da aplicação a que se destinam, apresentam eficiências que variam de 50% até 80%.[6] Neste trabalho optou-se por usar a válvula magnetron de uso doméstico, SHARP modelo 2M172AJ(L1), mostrada na figura 2.1. 13 Figura 2.1 –Magnetron SHARP, modelo 2M172AJ(L1). A fonte da magnetron, cujo esquema elétrico, é mostrado no Anexo 1, fornece alimentações independentes para o aquecimento do filamento e para a alimentação do circuito anodo/catodo. Essa independência é para que seja evitado qualquer tipo de interferência de uma alimentação na outra. Ainda na alimentação da magnetron, pode-se observar o estágio inicial de acionamento da fonte, onde tem-se um triac convenientemente dimensionado para suportar corrente superior a 10 A. Esse artifício permite a utilização de uma chave de baixa amperagem para acionar o circuito, já que o disparo da magnetron é determinado pelo triac. A alimentação responsável pelo aquecimento do filamento é feita através de um transformador de alta corrente e baixa tensão, 20 A/3,15 V, enquanto que o circuito anodo/catodo é alimentado através de um transformador de alta tensão e baixa corrente, 2000 V/0,5 A, e um estágio retificador/dobrador de tensão, colocado no secundário do transformador de alta tensão, que fornece à magnetron um sinal DC pulsado de 4000 Vrms. A figura 2.2 mostra o interior de uma dessas fontes. Figura 2.2 – Interior da fonte de alimentação modular da magnetron. 14 No desenvolvimento da fonte de alimentação de cada magnetron, levantou-se a característica de impedância de saída do transformador de alta tensão, com auxílio do teste de curto circuito.[7] Esse teste consiste na medição das correntes nos lados de alta e baixa tensão do transformador, além da potência que o alimenta quando a tensão no lado de 2000 V varia. O esquema usado para levantamento desses dados é mostrado na figura 2.3, enquanto que os valores obtidos são dispostos na tabela 2.1. TRANSFORMADOR WATTÍMETRO IA + I 220 A A + V2000 V REDE - - 2 0 0 0 V 2 2 0 V A Figura 2.3 – Esquema de medição no teste de curto circuito do transformador. Tabela 2.1 – Teste do transformador de alta tensão da fonte de alimentação da magnetron (2000 V / 0,5 A). IA I220 P V2000 |Zeq| Req Rp Rs Xeq Xp Xs C Ef (A) (A) (W) (V) (Ω) (Ω) (Ω) (Ω) (Ω) (Ω) (Ω) (F) (%) 0,15 1,60 4,0 28,0 186,67 177,78 88,89 7346,1 56,92 28,46 2351,9 1,13E-06 95,24 0,20 2,10 6,8 36,0 180,00 170,00 85,00 7024,7 59,16 29,58 2444,6 1,09E-06 94,44 0,50 3,40 28,0 60,0 120,00 112,00 56,00 4628,1 43,08 21,54 1780,2 1,49E-06 93,33 0,70 4,90 56,0 90,0 128,57 114,29 57,14 4722,5 58,90 29,45 2433,9 1,09E-06 88,89 0,80 5,70 80,0 106,0 132,50 125,00 62,50 5165,2 43,95 21,97 1815,9 1,46E-06 94,34 1,10 10,00 150,0 150,0 136,36 123,97 61,98 5122,6 56,81 28,40 2347,4 1,13E-06 90,91 1,22 11,30 192,0 170,0 139,34 129,00 64,50 5330,4 52,69 26,35 2177,3 1,22E-06 92,57 1,35 12,30 196,0 190,0 140,74 129,49 64,75 5350,9 55,13 27,57 2278,2 1,16E-06 92,01 1,38 12,80 256,0 200,0 144,93 134,43 67,21 5554,7 54,16 27,08 2238,1 1,19E-06 92,75 1,42 13,00 280,0 209,0 147,18 138,86 69,43 5738,0 48,79 24,39 2016,0 1,32E-06 94,35 1,45 13,50 300,0 217,0 149,66 142,69 71,34 5896,1 45,13 22,57 1865,0 1,42E-06 95,34 onde, 15 IA – corrente medida no lado de alta do transformador, I220 – corrente medida nos terminais de baixa do transformador, P – potência medida na entrada do transformador, V2000 – tensão medida no terminal de alta do transformador, a = 0,11 – razão de transformação do transformador, Zeq = módulo da impedância do primário do transformador, Req = resistência equivalente do enrolamento primário do transformador, Rp = resistência do enrolamento primário do transformador, Rs = resistência do enrolamento secundário do transformador, Xeq = reatância equivalente do enrolamento primário do transformador, Xp = reatância do enrolamento primário do transformador, XS = reatância do enrolamento secundário do transformador, C = capacitância do enrolamento secundário do transformador, Ef = eficiência do transformador. V2000 , IA | Zeq | = Req = P , I A2 Rp = Req RS = Req 2 (2.1) (2.2) , (2.3) , (2.4) 2a 2 ( X eq = | Z eq | − R 2 Xp = X eq XS = X eq C= 2 eq ) 1 2 , (2.5) , (2.6) , (2.7) 1 , ωX S (2.8) Ef = 2 2a 2 P . I AV2000 (2.9) 16 Observa-se que um valor médio de 1,33 µF para o capacitor do estágio dobradorretificador de tensão, poderia garantir um melhor casamento na saída do transformador de alta tensão. Assim usou-se inicialmente uma capacitância de 1,86 µF (dois capacitores de 0,93 µF em paralelo) no dobrador-retificador de tensão, já que esses eram os disponíveis no mercado local. No Capítulo 3, apresentam-se alguns testes do comportamento dessa fonte, quando operando, com apenas um ou, com dois capacitores no estágio dobrador-retificador. A monitoração do funcionamento da magnetron é feita por meio de dois amperímetros, que indicam a corrente de filamento e a corrente no fio-terra da mesma, conforme mostrado na figura 2.4. Figura 2.4 – Vista frontal de uma fonte de alimentação da magnetron. O sistema global de alimentação está disposto em um quadro elétrico bastante funcional, que comporta as seis fontes que acionam as magnetrons do forno. As fontes são modulares e estão dispostas como mostrado nas figuras 2.5 e 2.6. 17 Figura 2.5 – Vista frontal do quadro elétrico. Figura 2.6 - Vista da parte traseira do quadro elétrico. 18 2.3 - APLICADOR DE MICROONDAS O aplicador é a parte do sistema onde efetivamente acontece o processamento do produto. Ele pode ser classificado, quanto ao tipo de propagação, em aplicador de ondas progressivas ou de ondas estacionárias; quanto à continuidade do processamento, em aplicador por batelada ou contínuo; e quanto ao número de modos de propagação ou ressonância, em monomodo ou multimodo.[8] O aplicador é classificado como de ondas progressivas quando o produto absorve continuadamente a energia através de um sistema de transmissão, em geral um guia de ondas, e cuja parte da energia não usada no processamento é aplicada em cargas absorventes na saída do sistema. O aplicador de ondas estacionárias apresenta a característica de que a onda eletromagnética é confinada a uma região do espaço onde o produto é processado, refletindose continuamente nas paredes do aplicador, resultando em modos de ressonância. O aplicador do tipo batelada possui uma porta por onde o produto é colocado e, após processado, é retirado. Como exemplo, têm-se os fornos a microondas domésticos. O aplicador do tipo contínuo possui dois acessos, o de entrada e o de saída, através dos quais o material passa permanentemente durante o processamento. Nesse caso, normalmente, tem-se uma esteira transportadora ou um sistema de movimentação por ação da força da gravidade, para movimentar o produto. O aplicador do tipo monomodo é caracterizado pelo uso de uma cavidade ressonante operando em modo único. É um aplicador interessante no processamento de produtos com formatos particulares. Já o aplicador multimodo apresenta uma cavidade ressonante onde diversos modos estão presentes. Esse é um aplicador adequado para materiais de forma e volume diversificados, pois há uma tendência de melhor distribuição da energia ao longo de todo o aplicador. É evidente que a escolha do tipo do aplicador é função do material a ser processado e que a eficiência do processamento está intimamente associada ao aplicador utilizado. O aplicador escolhido neste trabalho é do tipo cavidade ressonante multimodo e contínuo. O material a ser processado, papel prensado com alta tangente de perdas, tem um formato de calha com seção reta em forma de U, como mostrado na figura 2.7, e será transportado continuamente ao longo do aplicador, por intermédio de uma esteira. 19 21 cm 10 cm 23 cm Figura 2.7 – Perfil do material a ser processado. O aplicador tem três metros de comprimento, seção reta de 35x35 cm, e é construído em aço inox 18/304. Vistas lateral externa e frontal interna do aplicador são mostradas nas figuras 2.8 e 2.9, respectivamente. Figura 2.8 – Vista lateral do aplicador com o duto de refrigeração aberto e sem as cargas d’água. 20 Figura 2.9 – Vista frontal interna do aplicador sem as cargas d’água. Chapa de teflon em destaque. Os acessos de entrada e saída do aplicador são parcialmente vedados por lâminas fabricadas do mesmo material do aplicador. Essas lâminas permitem apenas a passagem do produto, fazendo com que a onda eletromagnética, até então não aproveitada no processamento, permaneça em grande parte no interior do aplicador e possa ser absorvida pelo material. Essa medida diminui a fuga de energia do aplicador através de seus acessos, reduzindo a energia absorvida pelas cargas d’água. A figura 2.10 mostra uma das lâminas localizadas nos acessos do aplicador, onde observa-se o recorte para a passagem do produto. Figura 2.10 – Lâmina de um dos acessos do aplicador. Recorte na chapa em destaque. 21 A energia chega ao aplicador vinda de seis magnetrons, com potências nominais de 900 W cada, e é conduzida até o interior do mesmo por seis guias de ondas, conforme mostrado nas figuras 2.11, 2.12, 2.13 e 2.14. Figura 2.11 – Vista superior da parte de encaixe da magnetron de um guia de acoplamento. Figura 2.12 – Vista inferior da parte de acoplamento com o aplicador de um guia de acoplamento. 22 Figura 2.13 – Guia de ondas acoplado a uma magnetron. Figura 2.14 - Acoplamento guia de ondas-aplicador-magnetron. Uma questão importante no projeto é a definição do número de magnetrons a serem usadas no processamento. Pode-se usar uma válvula de alta potência ou mesmo várias de 23 menor potência. Uma válvula de alta potência é normalmente mais eficiente que uma outra menos potente.[1] Contudo, a última é mais barata, mais fácil de adquirir no mercado, necessita de menos acessórios para sua operação, além de que em uma eventual falha da válvula, o processo como um todo não será paralisado, pois as outras estarão operando. A geração de harmônicos quando se opera uma ou mais magnetrons é um fator que merece atenção, já que pode vir a interferir negativamente na operação de outros dispositivos eletrônicos que se encontrem nas proximidades. Essa situação é mais grave em sistemas alimentados por uma única válvula de alta potência, pois apesar de várias válvulas de menor potência operando conjuntamente também gerarem harmônicos, nem todas terão a mesma freqüência, o que poderá diminuir o efeito global. Quando se usam múltiplas válvulas, deve-se procurar minimizar a interferência entre as mesmas. O uso de isoladores e circuladores é uma solução tecnicamente possível, porém cara e de difícil aquisição. No aplicador, especialmente no caso de multi-alimentação, ainda precisa-se observar a posição de acoplamento válvula-guia-aplicador, para que se consiga uma adequada intensidade e distribuição de energia no seu interior. A distribuição de energia no interior do aplicador, de modo mais uniforme possível, é uma exigência que, em geral, precisa ser atendida. Uma distribuição não uniforme provoca os chamados pontos quentes e pontos frios no sistema. Os primeiros podem ocasionar o fenômeno da avalanche térmica e, conseqüentemente, deteriorar o produto. Os pontos frios são também indesejáveis, especialmente na esterilização ou inativação enzimática de produtos alimentícios, já que bactérias e enzimas podem resistir, se a temperatura não atingir um nível mínimo no material, tornando-o impróprio para o consumo, ou diminuindo seu tempo de estocagem[9]. Na tentativa de garantir a uniformidade do processamento, diversos estudos têm sido realizados[1,10,11] mostrando que combinações de tipos diferentes de aquecimento,[12] alterações no projeto da alimentação da válvula, do número e posicionamento das válvulas usadas, do tipo do aplicador, dos elementos de acoplamento válvula-aplicador, etc., são recursos importantes aos quais se pode recorrer. Modificações na fonte de alimentação, com o uso de freqüências maiores que 2450 MHz, [13] ou via controle de fase independente das diversas fontes, no caso de múltiplas válvulas,[14,15] são possíveis, porém o custo de sua implementação é invariavelmente alto. Quando se opta pelo uso de várias válvulas, imagina-se que distribui-se melhor a energia no aplicador. Contudo, o posicionamento das válvulas com relação ao aplicador e o 24 modo de acoplá-las a esse último, influenciam fortemente na intensidade e na forma da distribuição da energia no aplicador. No que concerne ao acoplamento das válvulas ao aplicador, optou-se por aberturas retangulares longitudinais na parede inferior do mesmo, conforme mostra a figura 2.15. Para o posicionamento das fendas, considerou-se apenas a irradiação da energia em um aplicador oco, desprezando-se a influência do material em processamento, o acoplamento entre as fendas[16], e a usinagem imprecisa das referidas fendas. No Anexo 2 apresenta-se a disposição das fendas de acoplamento no aplicador, destacando suas principais dimensões. Figura 2.15 – Destaque para as aberturas de acoplamento na parede inferior do aplicador. O guia de ondas foi construído objetivando diminuir ao máximo o acoplamento entre as magnetrons, bem como minimizar a perda de retorno no acoplamento da energia da magnetron para o aplicador. Em função disso, as magnetrons podem apresentar um melhor desempenho e um maior tempo de vida útil. As dimensões do guia de acoplamento são apresentadas no Anexo 3. O guia de acoplamento foi dimensionado de modo que a distância entre os centros das aberturas no guia, aberturas para inserção da antena da magnetron e para acoplamento com o aplicador, fossem separadas de um múltiplo de λg/2.[4] Esta situação proporciona um máximo de campo elétrico no centro da abertura que acopla com o aplicador. O tamanho e a posição 25 final das aberturas, face à imprecisão na construção do guia, foram ajustadas empiricamente, a partir dos dados de S11 e SWR medidos. A obtenção dos valores de S11 e SWR foi realizada conectando-se um analisador de redes HP, modelo 8720D, a um guia de acoplamento associado a uma estrutura que simula a emissão do sinal de microondas na saída da magnetron. Esta estrutura é composta pela antena da magnetron acoplada a um conector tipo N-fêmea. As figuras 2.16 e 2.17 mostram a estrutura para simular a emissão do sinal de microondas da válvula e a montagem usada para medição de S11 e SWR, respectivamente. Figura 2.16 - Estrutura para simular a emissão do sinal de microondas da válvula. Figura 2.17 - Montagem usada para medição de S11 e SWR. Os valores obtidos para o SWR e para o parâmetro S11 em função da freqüência para um dos guias de ondas, estão apresentados no Anexo 4. Os gráficos representativos das medições realizadas são mostrados nas figuras 2.18 e 2.19, respectivamente. 26 9 SWR 7 5 3 1 2,0 2,2 2,4 2,6 Freqüência (GHz) 2,8 3,0 Figura 2.18 – SWR x freqüência em um guia de acoplamento. 0 S11 -10 -20 -30 -40 2,0 2,2 2,4 2,6 2,8 3,0 Freqüência (GHz) Figura 2.19 – S11 (dB) x freqüência em um guia de acoplamento. Cada par guia de ondas-magnetron opera de modo independente dos demais, permitindo, assim, que o sistema possa funcionar com um número variável de válvulas, além de proporcionar a continuidade do processo, caso uma das fontes venha a falhar. 27 2.4 – REFRIGERAÇÃO E EXAUSTÃO A refrigeração é um item importante para as válvulas de microondas, pois o calor imposto ao anodo e ao catodo é bastante elevado. As válvulas geralmente já contam com aletas dissipadoras de calor acopladas ao anodo, o que, entretanto, nem sempre é suficiente para uma refrigeração eficiente. As válvulas com potências inferiores a 1,0 kW são refrigeradas a ar forçado, por meio de um ventilador que sopra diretamente sobre as aletas dissipadoras de calor. Válvulas com potência nominal entre 1,0 kW e 2,0 kW podem ser encontradas com opção de refrigeração a ar forçado ou a água. No entanto, as válvulas com potência superior a 2,0 kW são todas refrigeradas a água e não são encontradas no mercado nacional para pronta entrega. Nas válvulas refrigeradas a água, o anodo é encapsulado com uma estrutura de cobre com dois acessos, que servem de entrada e saída para a água. A figura 2.20, apresenta a foto de uma magnetron de 10 kW CW, fabricada pela Richardson Electronics, Ltd. Figura 2.20 – Magnetron 10 kW CW.[17] 28 A refrigeração a água é, sem dúvida, mais eficiente que a ar forçado. Contudo, exige uma estrutura melhor elaborada para o encanamento e a circulação da água, o que acaba por encarecer a válvula e o sistema como um todo. Testes preliminares sobre o comportamento de uma magnetron de uso doméstico, adaptada para ser refrigerada a água, foram realizados usando-se uma estrutura construída para observar o comportamento simultâneo de duas válvulas operando com refrigeração a água e a ar forçado. Um esquema desse sistema de testes é mostrado na figura 2.21. Figura 2.21 – Sistema para teste do desempenho de duas magnetrons refrigeradas a ar forçado e a água.[18] A válvula refrigerada a água foi preparada retirando-se suas aletas dissipadoras de calor e colocando-se no lugar das mesmas uma “camisa” de cobre com dois acessos para entrada e saída de água. A estrutura é composta por duas tampas, inferior e superior, com um orifício central para passagem do núcleo da válvula, além de uma seção central oca que fica acoplada à parte externa do anodo da válvula. A figura 2.22 mostra o esque ma da peça. 29 36,1 mm a) 21,5 mm 76,2 mm 1,4 mm b) 22 mm 9,6 mm 1,4 mm 3,7 mm 2,0 mm Figura 2.22. – a) Tampas da estrutura de cobre. b) Seção central da “camisa” de cobre. A figura 2.23, mostra uma magnetron SANYO 2M172H, 900 W nominal, refrigerada a água e a camisa de cobre que a ela foi acoplada. Figura 2.23 – Magnetron SANYO 2M172H, refrigerada a água.[18] 30 Os testes realizados mostraram que, enquanto a válvula refrigerada a ar atingia uma temperatura de 100 0 C na parte externa do anodo, a outra refrigerada a água não ultrapassava 40 0 C na mesma região. A refrigeração da válvula de microondas precisa, portanto, ser eficiente, sob pena da mesma ter sua vida útil reduzida, ou mesmo vir a queimar rapidamente por superaquecimento. Neste trabalho, apesar da vantagem da refrigeração a água, as seis magnetrons são refrigeradas três a três, por um microventilador, marca VENTISILVA, modelo E18 (115/230 V; 0,88/0,44 A; 61/62 W; 50/60 Hz). Isso deveu-se à maior simplicidade da solução, já que o uso de água para o resfriamento exige um cuidado especial na usinagem das peças, além de uma atenção redobrada no processo de soldagem da “camisa” ao núcleo da válvula. A figura 2.24 destaca o duto de ventilação das magnetrons, e a figura 2.25 apresenta o duto acoplado ao aplicador. Figura 2.24 – Destaque da parte interna do duto de ventilação. 31 Figura 2.25 – Duto de ventilação acoplado ao aplicador. O sistema conta ainda com um exaustor para o quadro elétrico de alimentação das magnetrons. Isso se fez necessário pela presença do transformador de alta tensão, na fonte de alimentação modular de cada válvula. A exaustão é feita através de um ventilador igual aos usados no duto de ventilação das magnetrons. Um segundo exaustor compõe o sistema, e está colocado em uma coifa sobre a parede superior do aplicador. A parede superior é constituída de uma chapa perfurada com orifícios circulares de 3 mm de diâmetro e espaçamento mínimo de 2 mm entre eles. O exaustor é fabricado pela VENTISILVA, modelo E-30M 6P, (115/230 V; 1,4/0,7 A; 1/7 HP; 150 rpm; 25 m3 /min), e foi escolhido para exaurir o volume de ar do aplicador em aproximadamente 1 segundo. Essa taxa de exaustão é necessária, porque durante o processamento, o produto libera vapor e gás inflamável, que por uma questão de segurança, deve ser removido do aplicador, o mais rapidamente possível. O uso da chapa superior perfurada, com orifícios circulares de 3 mm de diâmetro, não contribui de modo significativo, na freqüência de 2,45 GHz, para a fuga de energia do aplicador. A garantia dessa afirmação, foi comprovada por Otoshi, [19] através da seguinte expressão: 32 3 a bλ 32 t 0 + TdB = 20 log , 2π d 3 cosθi d (2.10) onde, TdB – perda na transmissão através da chapa perfurada (dB), θi – ângulo de incidência, tomado com a perpendicular à chapa, a,b – espaçamento entre os orifícios, d – diâmetro do orifício, t – espessura da chapa, λ0 – comprimento de onda no espaço livre. A figura 2.26 mostra a disposição dos orifícios na chapa perfurada usada neste trabalho. b d a Figura 2.26 – Disposição dos orifícios na chapa perfurada. Considerando que: a = 8,7 mm, b = 7,53 mm, d = 3 mm, t = 1 mm e λ0 = 122,4 mm obtém-se, no pior caso, quando θi = 00 , uma perda na transmissão através da chapa de aproximadamente 51 dB, o que traduz a excelente adaptação da solução ao projeto. A figura 2.27 mostra o exaustor acoplado sobre a coifa. 33 Figura 2.27 – Exaustor sobre a coifa. 2.5 – BLINDAGEM DAS ONDAS ELETROMAGNÉTICAS A ação das microondas deve sempre estar confinada ao interior do aplicador. Entretanto, pontos de fuga dessas ondas eletromagnéticas, existem em todos os sistemas de aquecimento por microondas. Os acessos de entrada e saída do produto são, em geral, os pontos críticos para a fuga de energia e precisam ser controlados com segurança. Se a blindagem das ondas eletromagnéticas não for eficiente, poderá haver problemas à saúde dos operadores dos sistema, especialmente à visão e ao sistema nervoso, além de possíveis interferências em sistemas de comunicação e computadores. O nível de irradiação permitido nos fornos de microondas, por órgãos internacionais, não deve exceder 1 mW/cm2 a 5 cm do ponto de emissão da energia, quando o sistema é novo, e deve ser inferior a 5 mW/cm2 a 5 cm do ponto de emissão, no caso de sistemas com algum tempo de uso. A blindagem nos acessos de um aplicador pode ser feita de diversas maneiras, dependendo da necessidade. A figura 2.28 apresenta dois aplicadores com blindagens diferenciadas nos acessos, adequados para processamento de produtos volumosos. 34 Figura 2.28 – Aplicador para produtos volumosos. a) Sem cargas absorventes. b) Com cargas absorventes.[20] O uso de cargas d’água é um meio eficiente de blindagem para as microondas. Entretanto, a energia que ultrapassa os limites do aplicador, não é mais reaproveitada no processo, mas absorvida pelas cargas d’água. É uma solução aplicada, preferencialmente, quando se trabalha com produtos volumosos e em processamento contínuo, onde as aberturas para entrada e saída do material são grandes. Neste trabalho usa-se uma carga d’água em cada acesso. Cada uma delas tem 50 cm de comprimento e uma lâmina d’água de 5 cm em qualquer das dimensões que circundam os acessos. As figuras 2.29 e 2.30 ilustram a estrutura de blindagem nos acessos do aplicador construído. 35 Figura 2.29 – Carga d’água isolada, para blindagem nos acessos do aplicador. Figura 2.30 – Carga d’água acoplada ao aplicador. 36 2.6 – DETALHES DA CONSTRUÇÃO DO PROTÓTIPO O aplicador foi construído a um custo de US$ 4.250,00, constando da seção central do sistema, com 3 m de comprimento e seção reta de 0,35 x 0,35 m, além da coifa para exaustão do aplicador e das lâminas para diminuição da fuga de energia e conseqüente melhoria da eficiência do protótipo. O Anexo 5 apresenta um esquema do aplicador com suas principais dimensões. O Anexo 6 mostra detalhes das medidas do aplicador, destacando o posicionamento das magnetrons e dos guias de acoplamento. As lâminas colocadas nas conexões da seção central do aplicador com as cargas d’água foram dimensionadas para a forma do produto a ser processado. Elas são removíveis e podem ser substituídas por outras com aberturas diferentes, caso o material apresente-se sob outro formato. As aberturas devem permitir a passagem do material e, ao mesmo tempo, diminuir ao máximo a distância do material em relação às suas bordas. As dimensões de uma das lâminas são mostradas na figura 2.31. 320 225 abertura dimensões em mm 60 30 170 30 60 Figura 2.31 – Lâmina dos acessos do aplicador. As cargas d’água foram confeccionadas em acrílico de 8,0 mm de espessura e são acopladas diretamente ao aplicador, tendo sido as lâminas colocadas entre os mesmos. A figura 2.32 apresenta as dimensões das cargas d’água. 37 extensão para encaixe no aplicador 5 cm 35 cm 35 cm ÁGUA ÁGUA ÁGUA 35 cm 45 cm 5 cm 5 cm 50 cm 45 cm 5 cm b) a) Figura 2.32 – Dimensões das cargas d’água. a) Vista lateral. b) Vista frontal. O armário para as fontes de alimentação, bem como sete estruturas em forma de gaveta onde as fontes foram montadas, custaram US$ 500,00. No armário foram instalados um exaustor para ajudar na refrigeração das fontes, alem de uma chave magnética trifásica (30-40 A, 12,5-15 CV) para proteção do sistema elétrico do protótipo. O custo de cada fonte foi em torno de US$ 250,00. O peso total do armário com as seis fontes é de aproximadamente 160 kg. A figura 2.33 mostra o dimensionamento do armário, enquanto que a figura 2.34 apresenta a estrutura em alumínio para suporte da fonte modular. tomada de alimentação exaustor chave magnética 100 cm fonte modular 51 cm 108 cm Figura 2.33 – Principais dimensões do armário das fontes modulares. 38 tomadas de alimentação das válvulas 24 cm 49 cm 32 cm Figura 2.34 – Principais dimensões da estrutura de suporte das fontes modulares. 2.7 – CONSIDERAÇÕES GERAIS NO PROJETO O projeto de um sistema para processamento de um determinado produto, através do uso da energia de microondas, é uma etapa fundamental que contribui decisivamente para o êxito do trabalho. Faz-se necessário avaliar as diversas possibilidades de construção do equipamento, considerando as particularidades de cada projeto. A figura 2.35 apresenta uma rotina simplificada para o projeto de sistemas de processamento por microondas. Essa metodologia, entretanto, não pretende ser a melhor ou a única das opções, mas apenas orientar, de modo bastante genérico, os passos a serem seguidos em um projeto cuidadoso de um sistema de aquecimento por microondas. 39 Definir o objetivo do projeto: aquecimento, secagem, esterilização, etc. Levantar características do material a ser processado: permissividade elétrica, condutividade térmica e elétrica, tamanho, forma, volume, etc. Verificar se existem restrições no processamento: máxima temperatura suportável pelo material, sensibilidade às microondas, disponibilidade de energia AC, etc. Definir como contornar as dificuldades. Definir tipo e tamanho do aplicador: batelada, contínuo, ondas progressivas, cavidade, etc. Determinar a potência e o número de válvulas a usar. Definir o tipo de refrigeração da(s) válvula(s)? Definir se haverá integração com outros sistemas e de que forma. Definir como alimentar o aplicador: guias de acoplamento, válvulas diretamente acopladas. Definir os itens de segurança para os usuários e para o equipamento. Verificar a viabilidade técnica e econômica do sistema. SIM O sistema é técnica e economicamente viável? NÃO Buscar outra alternativa para o processamento. Executar o projeto. Figura 2.35 – Esquema simplificado para projeto de sistemas de processamento por microondas. 40 CAPÍTULO 3 TESTES COM O PROTÓTIPO E RESULTADOS OBTIDOS 3.1 – INTRODUÇÃO Os testes realizados visaram basicamente conhecer o comportamento do protótipo, avaliando seus pontos positivos e negativos. O protótipo, no momento dos testes, ainda não contava com o sistema de transporte do produto. Assim, observou-se o comportamento de algumas partes específicas do protótipo e suas possíveis influências no sistema como um todo. 3.2 – FONTE DE ALIMENTAÇÃO MODULAR Para se controlar a potência de saída de uma válvula magnetron, podem-se usar três maneiras: variar o campo magnético, variar o ciclo de operação da válvula ou mesmo alterar o projeto de sua fonte de alimentação.[21] O primeiro modo é o mais utilizado de todos, onde uma variação no campo magnético, resulta em uma correspondente alteração na corrente de anodo e, conseqüentemente, na potência de saída da magnetron. Essa é a opção, geralmente utilizada nas magnetrons para aplicações industriais encontradas no mercado. O segundo método, implementado com um baixo custo, opera a magnetron com períodos de tempo em que ela está ligada, intercalados com outros em que está desligada, o que para algumas aplicações pode ser inconveniente. É entretanto, um método simples, usado nos fornos domésticos a microondas. A terceira opção permite uma saída de potência estável, porém implica em um alto custo e uma maior complexidade da fonte de alimentação. Nos fornos a microondas domésticos, onde utilizam-se magnetrons com potências da ordem de 900 W, a fonte de alimentação conta com um autotransformador associado ao estágio dobrador-retificador de tensão, onde encontra-se um único capacitor de alta tensão, com características na faixa de 0,88 µF - 0,98 µF/2200 V. Neste trabalho, testou-se um melhor casamento entre o transformador de alta tensão e o estágio dobrador-retificador de tensão da fonte modular. 41 Em cada uma das fontes modulares que compõem o sistema, tem-se um transformador de alta tensão para alimentação do anodo da válvula, com uma impedância de saída diferente daquela encontrada nos autotransformadores dos fornos a microondas domésticos. Assim, após a realização do levantamento da característica de impedância de saída do referido transformador, observou-se que uma capacitância com 1,33 µF/2200 V, possibilitaria um melhor casamento transformador-dobrador-retificador de tensão. A tabela 3.1, apresenta os resultados dos testes de potência, realizados com uma das fontes modulares contendo ora uma capacitância de 0,93 µF/2200 V e ora outra de 1,86 µF/2200 V, alimentando um forno a microondas doméstico. Em todos os casos, o tempo de processamento foi de 2 minutos e a quantidade de água usada foi de 1 litro. Tabela 3.1 – Teste de potência da magnetron tipo SHARP, modelo 2M172AJ(L1)3, alimentada por uma fonte modular. C TI TF IF IA IFONTE P 0,93 25,2 35,3 11,8 275,0 2,4 303,5 0,93 25,5 34,5 12,5 300,0 2,6 315,0 0,93 27,2 36,0 13 300,0 2,6 308,0 0,93 33,0 41,0 12,5 300,0 2,7 280,0 0,93 34,0 42,7 12,8 310,0 2,7 304,5 1,86 25,1 43,0 11,8 460,0 4,6 626,5 1,86 26,9 44,0 11,8 460,0 4,6 598,5 1,86 30,8 48,2 11,8 480,0 4,8 609,0 1,86 30,9 49,7 11,8 480,0 4,8 658,0 1,86 30,3 48,5 11,8 480,0 4,8 637,0 M1 M2 312,2 625,8 onde, C – capacitância usada (µF), TI – temperatura inicial da água (0 C), TF – temperatura final da água (0 C), IF – corrente de filamento da magnetron (A), IA – corrente de anodo da magnetron (mA), IFONTE – corrente de alimentação da fonte modulada (A), M1 – média das potências calculadas usando uma capacitância de 0,93 µF/2200 V, 42 M2 – média das potências calculadas usando uma capacitância de 1,86 µF/2200 V, P - potência desenvolvida pela magnetron (W), dada por:[22] P = 35(TF – TI). (3.1) Concluiu-se preliminarmente, que o uso de uma capacitância de 1,86 µF/2200 V na fonte modular, quando comparado com o uso de uma capacitância de 0,93 µF/2200 V, aumentou a potência extraída da magnetron em torno de 100%. Por outro lado, o consumo da fonte quando operava com a capacitância de 0,93 µF foi de 572,0 W, enquanto que quando a capacitância era de 1,86 µF o consumo foi de 1.034,0 W. No primeiro caso a eficiência de conversão de potência foi de 54,5% enquanto que no segundo foi de 60,5%. Observou-se ainda uma considerável variação nos valores de potência, o que pode ser atribuído ao fato de ter sido desconsiderado o intervalo de tempo, entre o momento em que o sistema foi desligado e o instante em que a medição da temperatura final da água foi realizada. Quanto maior o valor da temperatura final, maior é o decréscimo da temperatura, para um mesmo intervalo de tempo. A figura 3.1 apresenta os dados de potência da magnetron referentes à tabela 3.1. Potência fornecida pela magnetron 700 600 Potência (W) 500 400 300 200 100 0 1 2 3 4 5 6 7 8 9 10 Capacitância 0,93 0,93 0,93 0,93 0,93 1,86 1,86 1,86 1,86 1,86 Potência (W) 353,5 315,0 308,0 280,0 304,5 626,5 598,5 609,0 658,0 637,0 Figura 3.1 – Potência fornecida pela magnetron em função da capacitância da fonte modular. 43 3.3 - TESTE DE POTÊNCIA DO APLICADOR O conhecimento da potência desenvolvida no aplicador, bem como o modo como esta se distribui no seu interior, é importante para um melhor controle na qualidade do produto processado. Desse modo, realizou-se uma série de testes de potência, com cargas d’água distribuídas ao longo do interior do aplicador, com uma, mais de uma, ou todas as válvulas ligadas. O Anexo 7 mostra a distribuição das fontes no armário de alimentação e o posicionamento das válvulas a elas associadas. Além disso, testou-se o uso de capacitâncias diferentes, 0,93 µF/2200 V ou 1,86 µF/2200 V, nas fontes modulares do sistema. As tabelas 3.2 e 3.3 mostram dois testes realizados com quatro recipientes refratários fixos. O primeiro usou recipientes contendo, em média, 400 g de água cada um, enquanto que no segundo, os quatro recipientes continham 310 g de água cada. Os recipientes foram distribuídos uniformemente no aplicador, separados por uma distância de 60 cm entre o centro de um recipiente e seu(s) adjacente(s). Os testes foram realizados, com todas as seis fontes ligadas, em um intervalo de tempo de dez minutos, considerando, em um primeiro momento, o uso de uma capacitância de 0,93 µF/2200 V, no estágio dobrador-retificador de tensão e, posteriormente, uma capacitância de 1,86 µF/2200 V. Os resultados mostraram, no primeiro caso, uma potência de 1.613,25 W, desenvolvida no aplicador, enquanto que na segunda situação, a potência verificada foi de 2.630,23 W. Assim, o aumento da potência foi de 63 %. Tabela 3.2 – Resultado do teste de potência no aplicador, sem cargas d'água, sem esteira transportadora e com todas as magnetrons ativas (C = 0,93 µF). ∆Θ 73,5 mia1 403,1 mia2 401,7 mia3 401,1 mia4 403,5 73,5 73,5 73,5 maf1 358,3 maf2 339,4 maf3 346,8 maf4 355,7 ∆m1 44,8 ∆m2 62,3 ∆m3 54,3 ∆m4 47,8 ∆t 600 600 600 600 Q1 375,50 Q2 440,58 Q3 410,19 Q4 386,98 Qf 1.613,25 As expressões usadas para a calcular a potência absorvida pela água foram:[8] Qx = mc p ∆Θ + ∆mL ∆t , (3.2) 4 Q f = ∑ Qi , (3.3) i =1 44 miax - massa inicial de água no recipiente x (g), mafx - massa final de água no recipiente x (g), Qx - potência absorvida pela água do recipiente x (W), Qf - potência total absorvida no processamento (W), ∆t - tempo de processamento (s), m – massa inicial da água contida no recipiente (g), cp – calor específico da água (4,193 J/g0 C), ∆Θ - variação de temperatura até o ponto de ebulição da água (0 C), ∆m – variação da massa de água durante o processo (g), L – calor latente de ebulição da água (2.256 J/g). A figura 3.2 ilustra a distribuição dos recipientes no aplicador. 1 60 cm 60 cm 4 3 2 60 cm 60 cm 60 cm Figura 3.2 - Disposição eqüidistante dos quatro recipientes no aplicador. A figura 3.3 apresenta a potência absorvida em cada um dos recipientes, além da potência total entregue ao aplicador. Teste de Potência 1800,0 1600,0 1400,0 Potência (W) 1200,0 1000,0 800,0 600,0 400,0 200,0 0,0 Potência Recipiente 1 Recipiente 2 Recipiente 3 Recipiente 4 Total 375,50 440,58 410,19 386,98 1.613,25 Figura 3.3 - Distribuição de potência em diferentes posições no aplicador (C = 0,93 µF). 45 Observou-se uma maior absorção de potência nos recipientes próximos ao centro do aplicador (recipientes 2 e 3). Além disso, a potência média absorvida por cada recipiente foi de 403,3 W. Na segunda etapa das medições, com C = 1,86 µF, verificaram-se os resultados mostrados na tabela 3.3. Tabela 3.3 – Resultado do teste de potência no aplicador, sem cargas d'água, sem esteira transportadora e com todas as magnetrons ativas (C = 1,86 µF). ∆Θ 74,9 mia1 311,9 mia2 310,5 mia3 310,1 mia4 312,6 74,9 74,9 74,9 maf1 189,5 maf2 173,4 maf3 158,7 maf4 197,3 ∆m1 122,4 ∆m 2 137,1 ∆m3 151,4 ∆m4 115,3 ∆t 600 Q1 623,48 Q2 678,02 Q3 731,58 Q4 597,15 600 600 600 Qf 2.630,23 Novamente os recipientes mais ao centro do aplicador (2 e 3), absorveram mais potência. A potência total aumentou 63% em relação ao uso de uma capacitância de 0,93µF. A figura 3.4 apresenta a potência absorvida em cada um dos recipientes, além da potência total entregue ao aplicador, quando C = 1,86 µF. Teste de Potência 3000,0 2500,0 Potência (W) 2000,0 1500,0 1000,0 500,0 0,0 Potência Recipiente 1 Recipiente 2 Recipiente 3 Recipiente 4 Total 623,48 678,02 731,58 597,15 2.630,26 Figura 3.4 – Distribuição de potência em diferentes posições no aplicador (C = 1,86 µF). 46 Após os primeiros testes de potência, decidiu-se observar melhor a distribuição de potência entre as magnetrons no aplicador, usando-se a capacitância de 1,86 µF/2200 V nas fontes modulares. Para isso usou-se um único recipiente refratário, com 1.250 g de água, colocado no centro do aplicador. A tabela 3.4 apresenta os dados obtidos nessa etapa. Tabela 3.4 – Valores obtidos no teste de potência do sistema variando o número de válvulas ativas. Ident ∆T maf ∆m ∆t Qf Apenas válvula 1 72,8 1.228,0 22,0 600 718,66 Apenas válvula 2 71,9 1.226,6 23,4 600 716,06 Apenas válvula 3 74,8 1.223,3 26,7 600 753,80 Apenas válvula 4 74,6 1.218,6 31,4 600 769,73 Apenas válvula 5 74,2 1228,7 21,3 600 728,26 Apenas válvula 6 73,6 1.226,8 23,2 600 730,16 Válvulas 1 e 2 74,5 1.215,0 35,0 600 782,39 Válvulas 3 e 4 73,3 1.187,4 62,6 600 875,68 Válvulas 5 e 6 72,0 1.204,0 46,0 600 801,91 Válvulas 1, 2 e 3 72,5 1.148,0 102,0 600 1.016,84 Válvulas 4, 5 e 6 73,3 1.156,0 94,0 600 993,75 Válvulas 1, 2, 5 e 6 74,3 1146,0 104,0 600 1.040,08 Válvulas 3, 4,5 e 6 71,9 1033,4 216,6 600 1.442,49 As 6 válvulas 75,8 1.212,3 37,7 180 2.679,66 onde, Ident – identificação das válvulas ativas, ∆T – variação da temperatura até o ponto de ebulição da água (0 C), ∆m – variação da massa de água no processo (g), Qf – potência absorvida pela água (W), ∆t – tempo de processamento (s), maf – massa final de água no recipiente (g). 47 A figura 3.5 apresenta o comportamento da potência diante das várias composições de válvulas ativas. O Anexo 7 mostra a disposição das fontes e das válvulas no sistema. Potência entregue ao aplicador 3000,0 2500,0 Potência total (W) 2000,0 1500,0 1000,0 500,0 as 6 ul lv 5 vá 6 As s V ál vu la vu la s 3, 4, 5 e 6 e 6 2, 5 1, s V ál ál V ál V vu la vu la s 4, 2 1, 5 s vu ál V e 3 e 6 e 4 e la s ál V ál V vu la vu la s 3 e 1 ul vá s na pe 2 6 a 5 lv ul a 4 A A pe na s vá lv ul a 3 lv vá s na pe A A pe na s vá lv ul a 2 a ul lv vá s na pe A A pe na s vá lv ul a 1 0,0 Válvulas em operação Figura 3.5 – Potência no aplicador em função do número e da posição das válvulas ativas. Os testes revelaram um acoplamento entre as válvulas, provocando uma diminuição na potência no aplicador com todas as válvulas funcionando, 2.679,66 W. Esse resultado é proporcionalmente menor, se comparado com aquele devido a uma única válvula ativa, acima de 700 W. Esse efeito pode ser atribuído a um acoplamento indesejável entre as válvulas. Em função de uma instabilidade observada na corrente de anodo das válvulas 1 e 6 e o conseqüente desempenho insatisfatório na potência obtida, foram necessárias novas verificações no sistema de alimentação das magnetrons. Ainda nesta etapa, observou-se o comportamento da temperatura em algumas partes importantes do sistema. Os valores obtidos nessas medições estão apresentados na figura 3.6. 48 Comportamento da temperatura em alguns pontos do sistema 40,0 35,0 0 Temperatura ( C) 30,0 25,0 20,0 15,0 10,0 5,0 0,0 Tarm TventA TventB Exaustor Fontes 3 e 4 28,0 37,0 34,0 31,0 Fontes 5 e 6 27,4 31,0 31,5 29,7 Fontes 1, 2 e 3 28,0 33,4 29,6 30,5 Fontes 4, 5 e 6 27,0 29,0 33,0 28,0 Fontes 1, 2, 5 e 6 26,6 37,5 36,0 33,0 Fontes 3, 4, 5 e 6 27,7 39,0 35,0 35,0 Figura 3.6 – Comportamento da temperatura nas saídas de ventilação e exaustão do sistema. Onde a primeira coluna da tabela indica as fontes ativas, Tarm – temperatura na saída do exaustor do armário de fontes, TventA – temperatura na primeira saída do duto de ventilação das válvulas , TventB – temperatura na segunda saída do duto de ventilação das válvulas , Exaustor – temperatura na saída do exaustor do aplicador. Observou-se em todos os pontos medidos que a temperatura ficou abaixo de 40 0 C, o que é excelente. Preparou-se, então, o sistema com oito recipientes fixos, ainda com C = 1,86 µF, igualmente espaçados no aplicador. Após dez minutos de operação ininterrupta, as correntes de anodo das válvulas haviam subido de 460 mA para 600 mA. As fontes 1 e 6 começaram a apresentar uma instabilidade na corrente de anodo das válvulas a elas associadas. Em seguida, essas correntes começaram a cair lentamente, o que caracterizava diminuição na emissão de elétrons do catodo das magnetrons. Com vinte minutos de operação, a fonte 1 acusou uma corrente de anodo de 150 mA. O sistema foi então desligado e a válvula, associada à fonte 1, 49 retirada para observação. Verificou-se que a mesma havia sido danificada, assim como aquela que estava ligada à fonte 6, que também acusou uma corrente de anodo inferior a 200 mA. As válvulas foram substituídas e repetiu-se o experimento. Novamente a fonte 1 mostrou-se instável após quinze minutos de operação. Retirando-se a válvula do aplicador, comparou-se o comportamento da temperatura externa do anodo de duas magnetrons refrigeradas a ar forçado, instaladas em um forno a microondas doméstico, porém alimentando-o com uma fonte modular, primeiramente com uma capacitância de 0,93 µF/2200 V e, em seguida, com outra de 1,86 µF/2200 V. Observou-se que, enquanto na primeira situação a temperatura externa do anodo da válvula manteve-se abaixo de 250 0 C, na segunda ela atingiu 650 0 C em apenas 10 minutos de funcionamento. A corrente de anodo novamente apresentou-se instável com o aumento da capacitância, aumentando até 800 mA e depois diminuindo lentamente até 200 mA. Concluiu-se, assim, que a válvula estava operando acima de sua capacidade de corrente de anodo e, por isso , superaqueceu. Como não havia disponibilidade de capacitância de 1,33 µF/2200 V, calculada para o casamento com o transformador de alta tensão, optou-se pelo uso de uma capacitância de 0,93 µF/2200 V nas fontes modulares, reduzindo assim a potência entregue ao aplicador. Desse modo, novos testes de potência foram realizados com oito recipientes refratários igualmente espaçados, contendo cada um deles, em média, 300 g de água. A tabela 3.5 apresenta o comportamento das correntes de anodo e de filamento nas magnetrons associadas às diversas fontes. Tabela 3.5 – Comportamento das correntes de anodo e filamento nas magnetrons. Fonte Fonte Fonte Fonte Fonte Fonte Fonte Fonte Fonte Fonte Fonte Fonte 1 2 3 4 5 6 1 2 3 4 5 6 Tempo If1 If2 If3 If4 If5 If6 Ia1 Ia2 Ia3 Ia4 Ia5 Ia6 (min) (A) (A) (A) (A) (A) (A) (mA) (mA) (mA) (mA) (mA) (mA) 0 8,5 8,5 9,5 9,0 8,5 9,5 240 260 250 280 250 270 13 8,5 8,5 9,5 8,5 8,5 9,5 300 315 300 305 300 315 25 8,5 8,5 9,0 8,5 8,5 9,0 320 340 300 300 300 315 onde, Tempo – instante da medição (min), Ifx – corrente de filamento na válvula x (A), Iax – corrente de anodo na válvula x (mA), 50 Fonte x – identificação da fonte. As figuras 3.7 e 3.8 apresentam o comportamento das correntes da tabela 3.5. Variação da corrente de filamento 11,5 11 10,5 10 If (A) 9,5 9 8,5 Fonte 1 Fonte 2 Fonte 3 Fonte 4 Fonte 5 Fonte 6 8 7,5 7 6,5 0 5 10 15 tempo (min) 20 25 30 Figura 3.7 – Comportamento da corrente de filamento nas magnetrons. O comportamento verificado para as correntes de filamento foram iguais nas fontes 1, 2 e 5. O mesmo ocorreu entre as fontes 3 e 6. Observa-se que as correntes de filamento tendem a se estabilizar entre 8,5 A e 9,0 A, o que é bastante razoável. Corrente de anodo 370 350 330 Ia (mA) 310 Fonte 1 Fonte 2 Fonte 3 Fonte 4 Fonte 5 Fonte 6 290 270 250 230 210 0 5 10 15 tempo (min) 20 25 30 Figura 3.8– Comportamento da corrente de anodo nas magnetrons. 51 As correntes de anodo também procuram se estabilizar em torno de 320 mA, atestando a consistência do projeto, quando comparado com o comportamento das fontes dos fornos a microondas domésticos, que registram, em média, correntes de filamento de 8 A e correntes de anodo de 300 mA. Mediu-se também a variação das correntes de alimentação das fontes modulares, além da corrente em cada uma das componentes trifásicas do sistema. Os dados coletados estão mostrados na tabela 3.6. Tabela 3.6 – Comportamento das correntes de alimentação das fontes e das fases da rede elétrica. Corrente nas fases da rede elétrica Tempo Ir1 Ir2 Ir3 (min) (A) (A) (A) 0 9,5 10 9,5 Corrente de alimentação das fontes modulares IF1 IF2 IF3 IF4 IF5 IF6 (A) (A) (A) (A) (A) (A) 2,4 2,4 2,3 2,4 2,4 2,5 13 - - - 2,4 2,4 2,4 2,3 2,4 2,5 25 9,5 10 9,5 2,4 2,4 2,3 2,4 2,3 2,5 A figura 3.9 apresenta os dados da tabela 3.6. Corrente de alimentação das fontes 2,7 2,6 Fonte Fonte Fonte Fonte Fonte Fonte 2,5 2,4 IF (A) 1 2 3 4 5 6 2,3 2,2 2,1 2 0 5 10 15 tempo (min) 20 25 30 Figura 3.9 – Comportamento da corrente de alimentação em cada fonte modular. 52 Observa-se uma pequena variação nas correntes de alimentação das fontes, que não comprometem o sistema. Já as correntes das componentes trifásicas de alimentação do sistema não apresentaram variações significativas, ficando entre 9,5 A e 10 A, conforme mostrado na tabela 3.6. 3.4 - TESTE DE REFRIGERAÇÃO E EXAUSTÃO DO SISTEMA Usando-se um termômetro digital, SALVITERM 710, monitorou-se a variação da temperatura nos acessos de saída do exaustor do aplicador, dos dutos de ventilação das válvulas, do exaustor das fontes modulares, além da superfície do transformador de alta tensão das fontes. Os resultados observados, apresentados na figura 3.6, demonstraram a eficiência do projeto. Entretanto, uma medição da temperatura do corpo das magnetrons poderia dar maior consistência a esta afirmação. 3.5 – CONSIDERAÇÕES GERAIS Os testes realizados demonstraram que alguns ajustes precisam ser efetuados no protótipo, especialmente no que concerne a potência desenvolvida. Problemas associados à imprecisão mecânica nos guias de acoplamento e no posicionamento e usinagem das aberturas para encaixe desses guias, além da indisponibilidade no mercado do valor necessário para a capacitância da fonte de alimentação, contribuíram para que o resultado não fosse exatamente o esperado. O protótipo, no entanto, ainda será testado com o material a ser beneficiado, papel prensado, sendo transportado continuamente através de uma esteira acoplada ao sistema. Além disso, novos capacitores de alta tensão de 1,3 µF já foram importados para substituir os de 0,93 µF utilizados nos primeiros testes. Essa medida deverá solucionar o problema de instabilidade na corrente de anodo verificada, e garantir maior confiabilidade às válvulas. Uma outra possibilidade de se conseguir a capacitância necessária para as fontes é a utilização de três capacitores de 0,93 µF, sendo dois conectados em série e o terceiro em paralelo com os dois primeiros, resultando em uma capacitância equivalente de 1,395 µF. 53 CONCLUSÕES Este trabalho apresentou uma breve abordagem do uso da energia microondas com o propósito de aquecimento de materiais, além da discussão do projeto e construção de um protótipo de forno industrial a microondas, e a realização de testes com o equipamento. Inicialmente, mostrou-se que o uso da energia de microondas em aplicações de aquecimento, pode ser uma alternativa bastante viável, se direcionada para produtos com alto fator de perdas e que também apresentem alto valor agregado. Apesar das vantagens exclusivas que este tipo de aquecimento oferece, ele não pode ser considerado como a melhor solução para todos os casos, mas deve ser visto como uma opção que merece ser considerada, e que pode ser combinada com outros processos de aquecimento. Nas etapas de projeto, construção e testes desse protótipo, observou-se algumas vantagens, tais como: baixo custo do sistema (US$ 15.000,00); característica modular da alimentação, facilitando a manutenção e tornando-a rápida e barata; operação simples e segura do sistema, reduzindo os riscos de acidentes. Estas são vantagens que podem contribuir para a diminuição dos preconceitos, que ainda cercam de reservas o uso do aquecimento por microondas em aplicações industriais. As desvantagens observadas foram: • Inexistência, em Belém do Pará, de mão-de-obra especializada para a construção da parte mecânica do protótipo, resultando em imperfeições nas dimensões estabelecidas no projeto; • Serviço de soldagem apresentando falhas, de modo desnecessário, aumentando as perdas do sistema e os riscos para o operador; • Imperfeições no acoplamento mecânico entre os guias de acoplamento e o aplicador, ocasionando perdas de energia; • Posição e tamanho das fendas no aplicador,. construídas fora dos padrões de projeto, comprometendo o acoplamento da energia no acoplador; • Dificuldade de obtenção, no mercado nacional, de capacitores de alta tensão com 1,3 µF, impossibilitando o aumento da potência extraída das válvulas, com confiabilidade; • Dificuldades para estabelecer medições de fuga de energia do aplicador, em função de avaria no medidor de potência, o que, por questões de segurança, 54 implicou em um superdimensionamento das cargas d'água, nos acessos do aplicador; • Indisponibilidade do produto a ser processado durante os testes, impossibilitando uma aferição da distribuição de energia sobre o material; • Esteira transportadora não construída, influenciando nos resultados, já que esses foram feitos com os recipientes contendo água, em posições fixas no aplicador; • Na busca de versatilidade para o protótipo, construiu-se um aplicador com volume bem maior que o necessário para a secagem do produto a ser processado. Essa situação, mantendo-se fixo o número de válvulas, diminui a densidade de potência no aplicador e, em geral, aumenta o tempo de exposição do material. Em relação ao protótipo anteriormente construído[5], este trabalho destaca-se por realizar o acoplamento da energia no aplicador através de guias de acoplamento, e não de forma direta, válvulas-aplicador. Essa medida aumenta a vida útil das válvulas, pois aumenta a perda de retorno no trecho guias de acoplamento-válvulas. Algumas medidas podem ser tomadas para melhorar esse protótipo e outros no futuro, tais como: 1. Projetar o posicionamento e as dimensões das fendas de acoplamento conforme, por exemplo, as orientações de outros autores[1,16,23], buscando diminuir o acoplamento entre as válvulas e aumentar a potência entregue ao aplicador; 2. Construir o sistema com maior precisão no corte das partes mecânicas e nas etapas de soldagem das peças. Isso pode diminuir sensivelmente problemas de fuga de energia e melhorar a eficiência do sistema; 3. Dotar as válvulas de microondas para uso doméstico, de um sistema de refrigeração mais eficiente (água, por exemplo), a fim de que estas apresentem maior confiabilidade em aplicações industriais, mesmo quando sujeitas a uma corrente de anodo mais elevada; 4. Utilizar o capacitor de alta tensão com o valor mais próximo possível do calculado, de modo a extrair uma maior potência da válvula, sem que esta se apresente instável e superaqueça a ponto de ser danificada; 55 5. Realizar testes mais completos do comportamento do sistema com o produto a ser beneficiado, para que ajustes de potência e de controle de fuga de energia sejam feitos com maior rigor. Esta providência poderá otimizar o tamanho das cargas d’água nos acessos e tornará a operação mais eficiente. É importante salientar que esse protótipo está sendo incorporado à linha de processamento de uma indústria, e representa um marco positivo nas relações da universidade com a iniciativa privada, na área de aquecimento por microondas para fins industriais. Espera-se, assim, contribuir para que novas ações nesse campo sejam concretizadas, e que pequenas indústrias possam beneficiar seus produtos usando uma tecnologia competitiva no mercado. 56 REFERÊNCIAS BIBLIOGRÁFICAS [1] T. V. C. T. Chan and, C. H. Reader, “Understanding Microwave Heating Cavities”, Artech House, 2000. [2] www.mit.edu/invent. [3] A. S. Mujumdar, “Handbook of Industrial Drying”, Vol. 1, Marcel Dekker, Inc., 1995. [4] J. Thuery, “Microwaves: Industrial, Scientific and Medical Applications”, Artech House,1991. [5] A. L. S. Castro,”Desenvolvimento de um Protótipo de Secador por Microondas”, Tese de Mestrado apresentada no Departamento de Engenharia Elétrica da Universidade Federal do Pará, 1994. [6] P. F. Combes, J. Graffeiul and J. F. Sautereau, “Microwave Components, Devices and Active Circuits”, John Wiley & Sons., 1987. [7] A. E. Fitzgerald, C. Kingsley Jr., A. Kusko, “Máquinas Elétricas”, McGraw-Hill, 1975. [8] J. T. Pinho, “Utilização de Microondas no Processamento de Produtos Regionais da Amazônia”, Tese apresentada em concurso para Professor Titular da matéria Eletromagnetismo na Universidade Federal do Pará, 1996. [9] M. George, G. Campbell, and A. Jarvis, “Temperature Variation During Microwave Heating: Identification and Quantification of Contributing Factors”, Fifth International Conference on Microwave and High Frequency Heating, University of Cambrige, 1995, pp. G5.1-G5.4. [10] H. S. Hauck.,”Design Considerations for Microwave Oven”, Microwave Journal, 1980, pp, 44-50. [11] J. Chang and M. Brodwin, “A New Applicator for Efficient Uniform Heating Using a Circular Cylindrical Geometry”, Journal of Microwave Power and Electromagnetic Energy, Vol. 28, N0 1, 1993, pp.32-40. [12] F. C. R. Wroe, “Scaling up the Microwave Firing of Ceramics”, Microwaves: Theory and Application in Materials Processing II, Ceramic Transactions, Vol. 36. 1993, PP. 449-457. 57 [13] H. D. Kimrey et al., “Microwave Sintering of Zirconia-toughened Alumina Composites”, Microwave Processing of Materials II (Mat. Res. Soc. Symp. Proc.), Vol. 189, 1991, pp. 243-255. [14] A. C. Johnson et al., “Use of a Variable Frequency Microwave Furnace for LargeArea, Uniform Processing”, Microwaves: Theory and Application in Materials Processing II, Ceramic Transactions, Vol. 36, 1993, pp. 563-570. [15] R. J. Lauf et al., “2 to 18 GHz Broadband Microwave Heating Systems”, Microwave Journal, Nov., 1993, pp. 24-34. [16] R. S. Elliott, “The Design of Small Slot Arrays”, IEEE Transactions on Antennas and Propagation, Vol. AP-26, N02, Mar.,1978, pp. 214-219. [17] Industrial Microwave Catalog, Richardson Electronics, Ltd., 1996. [18] A. T. F. Cruz, “Montagem de uma Bancada de Testes para Determinação do Tempo de Vida Útil de Válvulas Magnetron”, Trabalho de Conclusão de Curso, Curso de Engenharia Elétrica, Universidade Federal do Pará, outubro de 2000. [19] T. Y. Otoshi,, ”A Study of Microwave Leakage Through Perforated Flat Plates”, IEEE Transactions on Microwave Theory and Techniques, Mar. 1972, pp. 235-236. [20] A. C. Metaxas, R. J. Meredith, “Industrial Microwave Heating”,Peter Peregrinus Ltda., United Kingdom, 1988. [21] E. J. S. Pereira and J. T Pinho, “Protótipo de Forno Industrial de Microondas de Baixo Custo”, IX SBMO, 2000, pp.478-482. [22] S. R. Antunes, “Reparação de Forno de Microondas”, Elite Treinamento e Assessoria Técnica, 1993. [23] R. V. Decareau and R. A. Peterson, “Microwave Processing and Engineering”, Ellis Horwood, 1986. 58 Placa de Circuito Impresso Chave Elétrica 470K / ½W Cabo 22 / AM Cabo 22 / PR Lâmpada de Neon 100R/5W Cabo 22 / VM Conector Sindal 9mm2 / 250V 100nF/400V 82K TIC263-D Conector Sindal 16mm 2 / 500V Cabo 20 / PR Rede Elétrica 220VAC Fusível - 10A Conector Sindal 25mm 2 / 500V Cor dos Fios Cor dos Fios étricos Elétricos VM Vermelho VM - Vermelho VRVR- Verde - Verde PRPR- Preto - Preto AM Amarelo AM - Amarelo AZAZ- Azul - Azul BRBR- Branco Branco Cabo 10 / VM Conector Sindal 25mm 2 / 500V Cabo 10 / VM 2 2 0 V 3,15V 13.5A Cabo 10 / BR Cabo 10 / PR 0,93µF/2200VA 2 2 0 V Fundo de escala 25A (Imax = 50A) A Cabo 10 / VM 2 0 0 0 V Cabo 10 / VM S K | 3 1 0 9 Conector Sindal 25mm 2 / 500VF A Conector Sindal 25mm 2 / 500V A miliamperímetro Cabo 10 / VM Fonte de Alimentação da Válvula Magnetron Quadro de Operação Cabo 10 / CZ(comum) Cabo 10 / VM Figura A1.1 – Esquema elétrico das fontes modulares para alimentação das válvulas magnetron. F M a g n e t r o n ANEXO 2 (dimensões em mm) 450 420 420 420 420 420 450 60 350 60 65 11 3000 Figura A2.1 - Disposição das fendas de acoplamento no aplicador. 60 ANEXO 3 (dimensões em mm) 70 30 6 36m 10 31 115 16 75 10 30 20 215 255 Figura A3.1 - Dimensões da parte superior do guia de acoplamento. 61 (dimensões em mm) 50 215 20 20 a) 10 10 115 75 10 20 21 70 50 b) Figura A3.2 - Dimensões lateral (a) e inferior (b) do guia de acoplamento. 62 ANEXO 4 f(GHz) 2,00 2,10 2,13 2,20 2,30 2,40 2,405 2,41 2,415 2,42 2,425 2,43 2,435 2,44 2,445 2,45 2,455 2,46 2,465 2,47 2,475 2,48 2,485 2,49 2,50 2,60 2,61 2,62 2,63 2,70 2,80 2,90 3,00 GUIA 3 S11 (dB) -0,266 -1,34 -6,30 -3,70 -4,18 -15,5 -16,9 -18,6 -20,7 -23,2 -26,5 -29,8 -30,7 -27,4 -24,2 -21,8 -19,9 -18,4 -17,2 -16,16 -15,3 -14,6 -14,0 -13,4 -12,7 -7,14 -6,90 -6,60 -6,30 -5,50 -11,15 -6,70 -1,42 SWR 60,00 12,70 2,88 4,70 4,20 1,40 1,33 1,25 1,20 1,14 1,099 1,06 1,066 1,09 1,136 1,17 1,22 1,27 1,32 1,37 1,23 1,45 1,50 1,54 1,63 2,56 2,67 2,78 2,90 3,23 1,77 2,73 12,46 Figura A4.1 - Variação do SWR e do S11 com a freqüência em um dos guias de acoplamento. 63 (dimensões em mm) APLICADOR exaustor seção central chapa perfurada 300 280 CARGA D’ÁGUA CARGA D’ÁGUA 350 350 70 500 Esteira transportadora 450 420 420 Tubulação para refrigeração das magnetrons 420 3000 420 420 450 Base de teflon para a esteira Orifício com caixa de acoplamento sob a base de teflon Figura A5.1 – Esquema com dimensões e constituição básica do aplicador. Figura A5.1 – Esquema com dimensões e constituição básica do aplicador. Figura A5.1 – Esquema com dimensões e constituição básica do aplicador. (dimensões em mm) 500 (dimensões em mm) CARGA D’ÁGUA APLICADOR VISTA LATERAL COIFA EXAUSTOR ESTEIRA MAGNETRON 500 450 420 420 42 420 420 450 DUTOS DE VENTILAÇÃO GUIAS PARA ACOPLAMENTO Figura A6.1 - Vista lateral do aplicador. Principais dimensões. 500 ANEXO 7 6 1 3 4 2 5 a) FONTE MODULAR 1 FONTE MODULAR 4 FONTE MODULAR 2 FONTE MODULAR 5 FONTE MODULAR 3 FONTE MODULAR 6 b) Figura A7.1 – a) Disposição das válvulas no aplicador. b) Disposição das fontes no armário de alimentação. 66