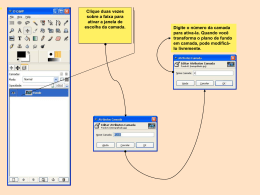

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA Efeito da adição de partículas de borracha de pneus nas propriedades físico-mecânicas de compósito cimentício São João Del Rei, 2012 Reniene Maria dos Santos Efeito da adição de partículas de borracha de pneus nas propriedades físico-mecânicas de compósito cimentício Dissertação apresentada ao Curso de Mestrado da Universidade Federal de São João del-Rei, como requisito para a obtenção do título de Mestre em Engenharia Mecânica Área de Concentração: Materiais e processos de Fabricação Orientador: Túlio Hallak Panzera Co-orientador: Paulo Henrique Ribeiro Borges São João Del Rei, 2012. Ficha catalográfica elaborada pelo Setor de Processamento Técnico da Divisão de Biblioteca da UFSJ S237e Santos, Reniene Maria dos Efeito da adição de partículas de borracha de pneus nas propriedades físico-mecânicas de compósito cimentício[manuscrito] / Reniene Maria dos Santos . – 2012. 175f . ; il. Orientador: Túlio Hallak Panzera Dissertação (mestrado) – Universidade Federal de São João del-Rei. Departamento de Engenharia Mecânica . Referências: f. 118-129. 1. Reciclagem – indústria - Teses. 2. Compósitos – propriedades físico-mecânicas - Teses. 3.Borracha de pneus – Teses. 4. Planejamento experimental – Teses. I. Panzera, Túlio Hallak (orientador) II. Universidade Federal de São João Del- Rei. Departamento de Engenharia Mecânica. III. Título CDU: 678.03 iii São João del Rei, 14 de Dezembro de 2012 iv Dedico este trabalho aos meus familiares especialmente meus pais Eva Maria dos Santos e José Gonçalves dos Santos. v Agradecimentos Aproveitando a conclusão de mais uma etapa deste trabalho, gostaria de expressar minha mais profunda admiração e mais sinceros agradecimentos a diversas pessoas: Primeiramente a Deus que em sua grandeza não escolhe os capacitados, mas capacita os escolhidos; por permitir que eu não desistisse me dando força para ultrapassar todas as barreiras. Aos meus Pais, Eva Maria dos Santos e José Gonçalves dos Santos, e o meu irmão Antônio Ronald dos Santos, que me fartam com o mais puro amor e me ensinaram desde cedo, que a humildade absoluta é o instrumento perfeito para a busca do mais alto grau de sabedoria. Ensinando-me que a perseverança é características de vencedores. À minha sobrinha e afilhada Rayssa Layza Santos que na maioria das vezes pensando em me ajudar, dava era muito trabalho. Mas incessantemente ao meu lado com seu amor e companheirismo. Minha amigona... Ao meu noivo Carlos Bandeira que esteve ao meu lado sempre me apoiando e nunca medindo esforços para me ajudar. Mesmo não estando presente em todos os momentos, sempre tinha uma palavra de anima e de “siga sempre em frente”. Enfim, todos vocês sou grata pela compreensão, que por diversas vezes abriram mão do direito de momentos tão aprazíveis destinados ao convívio familiar, para não comprometer o andamento deste trabalho. Ao orientador Professor Doutor Túlio Hallak Panzera do corpo docente do departamento de Engenharia Mecânica que se fez excepcional na arte de ser mestre. vi Agradeço pelo apoio, incentivo, amizade, oportunidade, orientação segura e fundamentada. Obrigada pelo exemplo e por todo ensinamento adquirido. Ao co-orientador Professor Doutor Paulo Henrique Ribeiro Borges do corpo docente do Centro Federal de Educação Tecnológica de Minas Gerais por ter aceitado ser o co-orientador deste trabalho, pelo auxílio imprescindível, competência, amizade e por sua orientação. À Professora Doutora Vânia Regina Velloso Silva do corpo docente do departamento de Engenharia Mecânica, por sua amizade, dedicação, aconselhamentos, apoio, incentivos e por acompanhar meus passos desde a graduação. Ao Professor Doutor André Luis Christoforo do corpo docente do departamento de Engenharia Mecânica, pela amizade, pelo exemplo de profissional e pessoa e por sua valiosa colaboração e parceria nos trabalhos produzidos durante o curso de pósgraduação. A toda banca examinadora que aceitaram participar desta dissertação de mestrado contribuindo com suas sugestões para o enriquecimento da mesma. Ao Professor Doutor Frederico Ozanan Neves do corpo docente do departamento de Engenharia Mecânica e coordenador do programa de pós-graduação em Engenharia mecânica, pelos ensinamentos e auxílios oferecidos durante todo o curso de pós-graduação. Ao Aluno do curso de graduação em Engenharia Mecânica Fidelis, pela preciosa contribuição no processo de qualificação das partículas, testes preliminares e na fabricação dos corpos de prova dos compósitos. vii Aos técnicos do Laboratório de caracterização mecânica Francisco Marcelino da Silva e Emílio Dias Moreira, pela amizade e pelo precioso auxílio nos ensaios primordiais e definitivos dos compósitos, cujas contribuições ajudaram a concretizar este trabalho. À empresa Mantiqueira Recauchutadora e Comércio de Pneus Ltda., localizada na cidade de São João del Rei pelo fornecimento dos resíduos de borracha de pneu. À empresa Moinhos Gerais Ltda., localizada na cidade de Ribeirão Vermelho pelo fornecimento das partículas de quartzo. À empresa Sika S.A situada em São Paulo pelo fornecimento do aditivo superplastificante Sika Viscocrete® 6500. Aos colegas, professores e funcionários do curso de Pós-Graduação em Engenharia Mecânica pelas oportunas manifestações de companheirismo e encorajamento. E a todos aqueles que direta ou indiretamente auxiliaram no desenvolvimento e conclusão desse trabalho, o meu profundo agradecimento. viii "Com a sabedoria se edifica a casa, e com a inteligência ela se firma; E pelo conhecimento se encherão as câmaras de todas as substâncias preciosas e deleitáveis” (Provérbios 24. 3-4). ix Resumo O mundo atual tem sofrido graves problemas devido ao grande número de pneus inservíveis, proveniente de veículos, descartados inadequadamente no meio ambiente, causando danos ecológicos e riscos à humanidade. A utilização destes resíduos como fase dispersa em materiais compósitos tem sido o foco de inúmeras pesquisas, com o objetivo de desenvolver materiais sustentáveis principalmente para a construção civil. O presente trabalho aborda o tema de reutilização de resíduos de borracha de pneus provenientes do processo de recauchutagem de pneus, com o objetivo de substituir o agregado de quartzo na mesma proporção em compósitos cimentícios fabricados com cimento Portland e identificar o efeito dessas partículas nas propriedades mecânicas desses compósitos. Neste estudo, uma metodologia baseada no planejamento fatorial de experimentos (DOE) foi utilizada para avaliar o efeito dos fatores experimentais nas propriedades físicas e mecânicas efetivas dos compósitos sustentáveis. Os resultados permitiram concluir que quanto maior o teor de borracha de pneus incorporado nos compósitos cimentícios maior a redução das propriedades tais como: densidade aparente, resistência a compressão, módulo de elasticidade estático além de promover um aumento da porosidade aparente, absorção de água e permeabilidade. Notou-se através das micrografias dos compósitos que a formação de poros maiores e em maiores quantidades se deu em compósitos com maior presença de partículas de borracha de pneus, sendo possível também detectar a ação da água na pasta cimentícia, verificando a hidratação ou não do cimento Portland. Finalmente, os resultados obtidos permitiram identificar e quantificar o efeito das partículas de borracha de pneus nos compósitos, vislumbrando seu uso em aplicações não estruturais para construção civil. Palavras-chave: reciclagem; compósito; resíduos de borracha de pneu; planejamento fatorial de experimento. x Abstract In today´s world the environment has suffered serious problems due to the large number of scrap tires from vehicles improperly disposed in the nature, causing damage and risks to humanity. The reuse of these wastes as dispersive phase into composite materials has been the focus of much research in the construction industry mainly to develop new sustainable materials. The present work investigates the effect of rubber particle additions as replacement of quartz particles in mortars. A full factorial design (DOE) was conducted to assess the effect of the experimental factors on the physical and mechanical properties these composites. The results revealed that rubber particle addition reduced properties such as density, compressive strength and modulus of elasticity and also increased apparent porosity, water absorption and permeability. It was noted by the micrographs the presence of macro pores mainly when larger rubber particles were added. In addition, the effect of water on the hydration of the cementitious phase was verified. Finally, some experimental conditions exhibited acceptable properties being suitable to employ in non-structural applications for civil engineering. Keywords: recycling; composite; wastes tire rubber; full factorial design of experiment. xi Lista de Figuras 1.1 Geração de resíduos sólidos industriais no Brasil (Parcial) 05 1.2 Produção anual de pneumáticos - Distribuição por grupos 06 2.1 Composição química média de um pneu 11 2.2 Corte radial de um pneu de automóvel 12 2.3 Histograma que representa a destinação de pneus inservíveis 17 2.4 Fases de um material compósito 21 2.5 Classificação dos materiais compósitos quanto à fase dispersa 23 2.6 (a) Representação esquemática do empilhamento de fibras no compósito 24 laminado. (b) Construção do compósito painel de sanduiche com núcleo favo de mel 2.7 Ilustração do método de reforço seqüencial de um compósito particulado 25 híbrido tendo fibras curtas de enchimento 2.8 Imagem da superfície de corte do corpo de prova de concreto sendo: 27 concreto com 50% de areia natural e 50% de brita 2.9 Curva de liberação de calor na hidratação do cimento Portland 33 2.10 Evolução média de resistência à compressão dos distintos tipos de cimento 34 Portland 2.11 Formas características de grãos de areias silicosas 37 2.12 Classificação do grau de arredondamento 45 2.13 Variações no Empacotamento entre: (a) Partículas com diversos tamanhos 45 (b) Partículas grandes e relativamente uniformes 2.14 Efeito da quantidade e tamanho das partículas na eficiência do 46 empacotamento 2.15 Representação esquemática das formas de poros que podem ocorrer nas 47 partículas 2.16 (a) Corpo de prova com w/c = 0,8; areia fina. (b) Corpo de prova com w/c = 51 0,4; areia grossa xii 2.17 Adaptação de uma representação gráfica da hidratação do cimento pelo 56 método da calorimetria 3.1 (a) Processo de raspagem, uma das etapas de reparo para recauchutagem 59 de pneus; (b) Partículas de borracha de pneus 3.2 (a) Processo de lavagem; (b) Processo de secagem. 60 3.3 Peneirador mecânico com série de peneiras ABNT 62 3.4 Partículas de borracha e quartzo: (a) grossa, (b) média, (c) fina 62 3.5 Picnômetro a gás 64 3.6 Materiais para estudo de dosagem 67 3.7 Preparação e mistura dos componentes para obtenção dos corpos de 68 prova. 3.8 Moldes poliméricos 69 3.9 Processo de fabricação dos corpos de prova 69 3.10 Compósitos cimentícios com/sem borracha (C1 a C28). 70 3.11 Montagem de sistema para saturação de água nas amostras 73 3.12 Pesagem do material submerso 73 3.13 (a) Manômetro de coluna d'água: detalhe dos níveis de água. 76 (b) bolhômetro e célula de confinamento. 3.14 Sistema de vedação de gás e acoplamento da amostra no permeâmetro 76 3.15 Máquina Universal de ensaio mecânico 77 3.16 Painel de controle para obtenção dos gráficos 78 3.17 Microscópio eletrônico de varredura Hitachi TM 3000 80 4.1 83 Imagens das partículas de quartzo com ampliação de 50X: (a) 1180µm; (b) 600 µm; (c) 300 µm. 4.2 Imagens das partículas de borracha de pneu com ampliação de 50X: 85 (a) 1180 µm; (b) 600 µm; (c) 300 µm. 4.3 Distribuição granulométrica da borracha bruta. 4.4 Distribuição da borracha no compósito – ausência de segregação. 88 Compósito com substituição total de quartzo (C28 – 100% borracha, a/c = 0,5; com aditivo). 86 xiii 4.5 Gráficos de resíduos para média da densidade volumétrica 90 4.6 Gráfico do efeito da interação dos fatores substituição de quartzo e aditivo 92 sobre a média da densidade volumétrica. 4.7 Gráfico do efeito principal relação água/cimento sobre a média da 93 densidade volumétrica dos compósitos. 4.8 Gráficos de resíduos para média da densidade aparente 94 4.9 Gráfico de efeito da interação dos fatores substituição de quartzo e relação 95 água/cimento sobre a média da densidade aparente. 4.10 Gráfico do efeito da interação substituição de quartzo e aditivo sobre a 96 média da densidade aparente dos compósitos. 4.11 Gráficos de resíduos para média da porosidade aparente 97 4.12 Gráfico do efeito da interação dos fatores substituição de quartzo, relação 98 água/cimento e aditivo sobre a média da porosidade aparente 4.13 Gráficos de resíduos para média da absorção de água 99 4.14 Gráfico do efeito da interação dos fatores substituição de quartzo, relação 100 água/cimento e aditivo sobre a média da absorção de água. 4.15 Gráficos de resíduos para a média da permeabilidade 101 4.16 Efeito da substituição de quartzo sobre a média da permeabilidade dos 102 compósitos. 4.17 Gráfico do efeito da interação dos fatores substituição de quartzo e aditivo 103 sobre a média da permeabilidade 4.18 Gráficos de resíduos para a média da resistência à compressão 104 4.19 Gráfico do efeito da interação dos fatores substituição de quartzo e relação 105 água/cimento sobre a média da resistência à compressão. 4.20 Gráfico do efeito da interação dos fatores substituição de quartzo e aditivo 106 sobre a média da resistência à compressão. 4.21 Gráficos de resíduos para a média do módulo de elasticidade 107 4.22 Gráfico de probabilidade normal para o módulo de elasticidade 108 4.23 Gráficos de resíduos para a média do módulo de elasticidade 109 xiv 4.24 Gráfico de probabilidade normal para os resíduos considerando ln (módulo 110 de elasticidade). 4.25 Gráfico da Interação de terceira ordem para média de ln (módulo de 110 elasticidade). 4.26 Imagens de elétrons retro espalhados com uma ampliação de 50 X (a) C3: 112 100% quartzo; a/c 0,5; sem aditivo e (b) C4: 100% quartzo; a/c 0,5; com aditivo. 4.27 Imagens de elétrons retro espalhados com uma ampliação de 50 X (a) 113 C27: 100% borracha; a/c 0,5; sem aditivo e (b) C28: 100% borracha; a/c 0,5; com aditivo. xv Lista de Tabelas 1.1 Classificação dos resíduos sólidos 2 2.1 Metodologia de utilização de pneus usados 15 2.2 Componentes presentes na pasta endurecida de cimento 33 2.3 Propriedades Físicas de Polímeros elastômeros 38 2.4 Relações entre a porosidade e as propriedades da pasta de cimento 51 endurecida. 2.5 Classificação dos aditivos em função da redução de água, dosagem típica e 56 incremento à compressão de concretos 3.1 Porcentagem e faixa granulométrica das partículas dos agregados 63 3.2 Fatores e Níveis experimentais investigados 65 3.3 Condições experimentais, planejamento fatorial completo (71212) 65 4.1 Características físico-químicas do cimento Portland CP-V 81 4.2 Relação das peneiras para classificação das partículas de quartzo e de 82 borracha 4.3 Densidade de empacotamento e aparente das partículas de quartzo 83 4.4 Distribuição granulométrica do resíduo de borracha de pneu bruto 85 4.5 Caracterização das partículas de borracha de pneu 86 4.6 Propriedades do Aditivo utilizado (Sika ViscoCrete® 6500) 86 4.7 Análise de Variância (ANOVA) 89 xvi Lista de Equações 2.1 Silicato de cálcio hidratado 30 2.2 Hidróxido de cálcio 31 2.3 Sulfoaluminato hidratado de cálcio 32 2.3 Monossulfoaluminato 32 3.1 Densidade volumétrica 71 3.2 Volume do corpo de prova 71 3.3 Densidade aparente 72 3.4 Volume dado pelo deslocamento de água 72 3.5 Porosidade aparente 74 3.6 Absorção de água 74 3.7 Permeabilidade 75 3.8 Resistência à compressão 78 3.9 Módulo de elasticidade estático 79 xvii Lista de Abreviaturas e Siglas Letras Latinas A Área transversal da amostra [m2] Ab Absorção de água [%] Ac Área da superfície de carregamento E Módulo de elasticidade estático [Pa] F Carga máxima total [N] k Permeabilidade intrínseca [m2/s] L Comprimento da amostra [m] m Massa do corpo de prova [g] m1 Massa do corpo de prova seco [g] m2 Massa da amostra saturada com água [g] m3 Massa da amostra totalmente submersa na água [g] P1 Pressão absoluta aplicada [bar] P2 Pressão à qual a vazão é medida [bar] Q Vazão [cm3/s] Rc Resistência a compressão [MPa] V Volume do corpo de prova [cm3] V1 Volume do corpo de prova dado pelo deslocamento de água [cm3] [mm2] ................................................... Letras Gregas ∆ɛ variação da deformação ∆σ variação da tensão ρa densidade aparente do material [g/cm3] ρv densidade volumétrica [g/cm3] ................................................... xviii Abreviações A Aditivo acelerador a/c Relação água/cimento ANOVA Análise de variância C2S Belita C3A Tricálcio Aluminato C3S Alita CES Cambridge Engineering Selector CH Hidróxido de Cálcio CMC Compósitos de matriz cerâmica CPV ARI Cimento Portland V - alta resistência inicial C-S-H silicato hidratado de cálcio DOE Design of experiment IAR Aditivo incorporador de ar ITZ Zona de transição da interface MEV Microscopia eletrônica de varredura P Aditivo plastificante PA Aditivo plastificante acelerador PR Aditivo plastificante retardador PVC Poli(cloreto de vinila) R Aditivo retardador SP Aditivo superplastificante SPA Aditivo superplastificante acelerado SPR Aditivo superplastificante retardador CP’ Corpo de prova ................................................... xix Siglas ABCP Associação Brasileira de Cimento Portland ABNT Associação Brasileira de Normas Técnicas ABRELPE Associação Brasileira de Limpeza Pública e Resíduos Especiais ANIP Associação Nacional da Indústria de Pneumático ASTM American Society of Testing Materials CONAMA Conselho Nacional do Meio Ambiente ISO International Organization for Standardization UFSJ Universidade Federal de São João del Rei ................................................... xx SUMÁRIO 1 INTRODUÇÃO 1 1.1 Comentários gerais 1 1.2 Objetivos do trabalho 8 1.3 Justificativa 8 1.4 Organização da dissertação 9 2 REVISÃO BIBLIOGRÁFICA 10 2.1 Meio ambiente e sustentabilidade 10 2.2 Materiais compósitos 19 2.2.1 Definição 20 2.2.2 Tipos e classificação dos compósitos 21 2.2.3 Compósitos particulados 25 2.2.3.1 Compósitos com partículas grandes 26 2.2.3.2 Compósitos reforçados por dispersão 27 2.2.4 Fase Matriz 28 2.2.4.1 Matrizes cerâmicas 28 2.2.4.1.1 Cimento Portland 29 2.2.5 Fase dispersa 35 2.2.5.1 Agregado de quartzo 36 2.2.5.2 Borracha de pneu 37 2.2.6 Resíduos de borracha em compósitos cimentícios 38 xxi 2.2.7 Efeito do tamanho da partícula em compósitos cimentícios 44 2.2.7.1 Efeito do tamanho da partícula de borracha de pneus em 48 compósitos 2.2.8 Efeito da quantidade de água em compósitos cimentícios 50 2.2.9 Aditivos Superplastificantes em compósitos cimentícios 52 3 METODOLOGIA EXPERIMENTAL 58 3.1 Materiais 58 3.1.1 Fase Matriz Cerâmica – Cimento Portland 58 3.1.2 Fase Dispersa – Partículas de Quartzo 58 3.1.3 Fase Dispersa – Resíduos de borracha de pneu 59 3.1.4 Aditivo Superplastificante 60 3.1.5 Água 61 3.2 Distribuição granulométrica 61 3.3 Densidade de Empacotamento das Partículas 63 3.4 Densidade aparente das Partículas 63 3.5 Planejamento estatístico fatorial de experimentos: fatores e níveis 64 experimentais 3.6 Fabricação dos corpos de prova 67 3.7 Variáveis respostas 70 3.7.1 Densidade volumétrica 71 3.7.2 Densidade Aparente 72 3.7.3 Porosidade Aparente 73 3.7.4 Absorção de Água 74 xxii 3.7.5 Permeabilidade 74 3.7.6 Resistência à Compressão 77 3.7.7 Módulo de Elasticidade Estático 78 3.8 Análise estatística utilizando o Minitab 79 3.9 Análise microestrutural dos compósitos 79 4 RESULTADOS E DISCUSSÕES 81 4.1 Caracterizações das fases do compósito 81 4.1.1 Fase matriz cerâmica - cimento Portland 81 4.1.2 Fase dispersa – partículas de quartzo 82 4.1.3 Fase dispersa – partículas de borracha de pneus 84 4.1.4 Aditivo superplastificante 86 4.2 Ensaios físicos e mecânicos nos compósitos cimentícios 87 4.2.1 Densidade volumétrica e aparente 90 4.2.1 Densidade volumétrica 90 4.2.1 Densidade aparente 93 4.2.2 Porosidade Aparente 96 4.2.3 Absorção de Água 98 4.2.4 Permeabilidade 100 4.2.5 Resistência à Compressão 103 4.2.6 Módulo de Elasticidade Estático 106 4.2.7 Microestrutura 111 5 CONCLUSÕES 114 xxiii 6 PERSPECTIVAS 116 REFERÊNCIAS 118 APÊNDICE 130 1 CAPÍTULO 1 INTRODUÇÃO 1.1 Comentários gerais A indústria da construção civil é extremamente impactante tanto na fase de produção quanto na fase de produto, tornando-se uma atividade com relevante papel social, na geração de empregos e no combate ao déficit habitacional. O número de construções aumenta progressivamente a cada ano, causando redução da disponibilidade de materiais naturais. Assim, engenheiros e pesquisadores buscam materiais que possam desenvolver boa performance com custo relativamente baixo e que acarretem benefícios a natureza. Dentro desta busca de materiais novos e ecologicamente corretos para a construção, tem se destacado a utilização de diferentes resíduos sólidos como agregados para concretos e argamassas. Entende-se por resíduo tudo aquilo que sobra em processos de diversas atividades da sociedade, tais como processo industrial, doméstico, hospitalar, comercial, agrícola, de serviço e ainda da varrição pública. De modo geral, os resíduos podem ser classificados quanto a diversos critérios como, por exemplo, o estado em que se encontram: sólido, gasoso ou líquido. Os resíduos classificados como sólidos apresentam importante participação no total de resíduos gerados no mundo; conceituados como descartáveis ou inúteis e classificados quanto aos seus riscos potenciais ao meio ambiente e à saúde pública, para que possam ser gerenciados adequadamente (ABNT NBR 10004, 2004). Outra classificação se dá de acordo com a origem, tipo de resíduo, composição química e peculiaridade conforme demonstrado na Tabela 1.1. A classificação de resíduos envolve a identificação do processo ou atividade que lhes deu origem e de seus constituintes e características e a comparação destes constituintes com listagens de resíduos e substâncias cujo impacto à saúde e ao meio ambiente é conhecido. 2 Tabela 1.1: Classificação dos resíduos sólidos Classificação Tipo Resíduo Hospitalar ou Serviços de Saúde Definição Qualquer resíduo proveniente de hospital ou serviço de saúde. São constituídos de seringas, agulhas, curativos e outros. Qualquer resíduo gerado de residências e sua composição é bastante variável. São constituídos de Resíduo Domiciliar restos de alimentos, restos sanitários, e alguns considerados medicamentos perigosos vencidos) (pilhas, que fogão, possuem uma destinação diferente dos demais. Qualquer Resíduo Agrícola resíduo proveniente de atividades agropecuárias. São compostos de embalagens de defensivos agrícolas, restos orgânicos, produtos veterinários entre outros. Qualquer resíduo produzido pelo comércio em geral. Resíduo Comercial São constituídos de materiais recicláveis, como, embalagens, papel, plásticos entre outros. Origem Qualquer resíduo originado de processos industriais. Apresentam composição diversificada e uma grande Resíduo Industrial quantidade desses rejeitos é considerada perigosa. São compostos por escórias, cinzas, lodos entre outros. Qualquer resíduo proveniente da construção civil e Entulho reformas. Grande parte destes resíduos podem ser reaproveitados como: restos de demolição, de obras e solos de escavações diversas. Qualquer resíduo recolhido de locais públicos. Possui Resíduo Público ou de uma composição variada, pois, depende do local e da Varrição situação onde é recolhido, podendo conter folhas, restos de alimentos, animais mortos entre outros. Resíduos Sólidos Urbanos Todo e qualquer resíduo gerado na cidade e coletado pelo serviço municipal. 3 Continuação da Tabela 1.1 Classificação Tipo Definição Resíduos de Portos, Tratado como resíduo séptico, pois pode conter Aeroportos e agentes causadores de doenças trazidas de outros Terminais países. Resíduo que não apresenta esse risco de Rodoviários e contaminação é tratado como lixo domiciliar. Ferroviários Resíduo de Mineração Resíduo Reciclável Tipo Resíduo não Reciclável ou Rejeito Qualquer resíduo proveniente de indústrias mineradoras, sendo constituídos de solo removido, metais pesados entre outros. Papel, plástico, vidro entre outros. Qualquer resíduo que não é reciclável ou recicláveis contaminados. Resíduo Não tóxico: restos de alimentos, madeira, folhas. Resíduo Tóxico: Composição Resíduo Orgânico Química - Poluentes Orgânicos Persistentes (POP): Hidrocarbonetos, clorados, pesticidas. - Poluentes Orgânicos não Persistentes: óleos usados, pesticidas biodegradáveis e a maioria dos detergentes. Resíduos Inorgânicos Vidros, plásticos, borrachas entre outros. Resíduos perigosos: são aqueles que apresentam riscos à saúde pública e ao meio ambiente, exigindo Classe 1 tratamento e disposição especiais em função de suas características e inflamabilidade, corrosividade, reatividade, toxidade e patogenecidade. Peculiaridade Classe 2A: Resíduos não perigosos/não-inertes: são os resíduos que não apresentam periculosidade, Classe 2 conhecidos como basicamente o lixo doméstico. Podem ter propriedades como: combustibilidade, biodegradabilidade ou solubilidade em água. 4 Continuação da Tabela 1.1 Classificação Tipo Definição Classe 2B: Resíduos não perigosos/inertes: são aqueles resíduos que, segundo a NBR 10007 – ABNT, submetidos a um contato dinâmico ou estático com a água desionizada ou destilada, à Peculiaridade Classe 2 temperatura ambiente, conforme a NBR 10006 ABNT, não tiveram nenhum dos seus constituintes solubilizados a concentrações superiores aos padrões de potabilidade de água, excetuando-se, cor, tubidez, dureza e sabor. Fonte: norma ABNT NBR 10004, 2004. A caracterização dos resíduos sólidos consiste em estudar suas principais características físicas (granulometria, peso, volume, resistência mecânica etc.) e/ou químicas (reatividade, composição, solubilidade etc.) qualitativa e/ou quantitativa, seguindo padrões específicos de amostragem e testes. A caracterização deve ser feita por profissional especializado e, dependendo da complexidade, em laboratórios de análises, para que sejam feitos testes específicos. Uma visão da geração dos resíduos sólidos industriais gerados no Brasil é mostrada na Figura 1.1, onde estão reunidos dados entre o período de 2001 a 2005 (ABRELPE, 2007). 5 Figura 1.1: Geração de Resíduos Sólidos Industriais no Brasil (Parcial)- Distribuição por Estados. Fonte: ABRELPE, 2007. De acordo com a figura 1.1, nota-se que do total de resíduos sólidos gerados no Brasil, o resíduo sólido perigoso é significativamente menor que o resíduo sólido não perigoso. Além dos estados da região Sudeste, os estados que mais contribuem no aumento da geração de resíduos no país são: Goiás, Paraná e Pernambuco. Entre os resíduos sólidos produzidos pelas indústrias, os pneus se classificam ocupando papel de destaque na discussão dos impactos sanitários e ambientais. Conforme dados da Associação Nacional da Indústria de Pneumático (ANIP, 2010), foram produzidos 67,3 milhões de unidades de pneus no Brasil em 2010, com um crescimento de 15% em relação à produção de 2009, (Figura 1.2). O grande problema por trás desses dados é que a maioria desses pneus quando se tornam inservíveis, não são aproveitados devidamente. 6 Figura 1.2: Produção anual de pneumáticos - Distribuição por grupos. Fonte: Anip, 2010. * Em 2010, o número de associados da ANIP aumentou, passando de oito para nove empresas. Um recente estudo do Instituto de Pesquisas Tecnológicas para a Associação Nacional da Indústria de Pneumáticos (Anip) revela que cerca de 22 milhões de pneus trocados anualmente no Brasil, 53,2% são inservíveis (não podem mais rodar em veículos automotivos) e 46,8% podem ser reformados mediante avaliação. Vale lembrar que o Brasil ainda tem uma grande quantidade de pneus dispostos inadequadamente (CEMPRE, 2008). Segundo a resolução nº. 258 do Conselho Nacional do Meio Ambiente (CONAMA, 1999), os pneus inservíveis abandonados ou dispostos inadequadamente constituem passivo ambiental, o que resulta em sério risco ao meio ambiente e à saúde pública. Estes resíduos apresentam grandes problemas ambientais da atualidade mundial, funcionando como perfeitas incubadoras de larvas de mosquitos, como os da dengue, febre amarela e malária. Por serem volumosos e perceptíveis, precisam ser armazenados apropriadamente para evitar riscos de incêndio cuja queima gera substâncias altamente tóxicas. Além disso, sua disposição em aterros se torna inviável, uma vez que apresentam baixa compressibilidade e degradação muito lenta, Quando 7 os pneus são aterrados inteiros tendem a voltar a sua forma original e retornam a superfície, causando grande movimentação no solo. Conforme Motta (2008), a queima do pneu não é recomendável, pois para cada pneu queimado são liberados 10 litros de óleo, que podem percolar e contaminar o solo e o lençol freático, além de gases como carbono, dioxinas, hidrocarbonetos aromáticos policíclicos e outras substâncias também tóxicas, cancerígenas e que são severamente danosas à saúde humana. Segundo Monteiro Filho (2007), em território brasileiro, uma forma comum de destinação dos pneus é a queima em fornos de cimenteiras, ou seja, a borracha entra como substituto do carvão, por apresentar um poder calorífero maior. Esse processo é um pouco menos agressivo ao meio ambiente do que a queima a céu aberto, mas ainda assim gera emissões poluentes. Tendo em vista a dificuldade para a disposição desses resíduos e a falta de legislação para o controle da destinação adequada, a grande maioria da população tem a tendência de abandonar os pneus em cursos de água, terrenos vazios e beiras de estradas, agravando gradativamente o problema. Considerando a necessidade de dar destinação final, de forma ambientalmente adequada e segura, aos pneumáticos, o artigo 1° da Resolução nº. 258 CONAMA, (1999) determina que as empresas fabricantes e as importadoras de pneumáticos ficam obrigadas a coletar e dar destinação final ambientalmente adequada aos pneus inservíveis existente no território nacional, adquirindo a consciência da necessidade de reciclagem deste material. O 3° parágrafo desta Resolução determina que a partir de 1° de Janeiro de 2005, os prazos e quantidades para coleta e destinação final de forma ambientalmente adequada, dos pneumáticos inservíveis devem respeitar as seguintes normas: Para cada quatro pneus novos fabricados no País ou pneus novos importados, inclusive aqueles que acompanham os veículos importados, as empresas fabricantes e as importadoras deverão dar destinação final a cinco pneus inservíveis. Para cada três pneus reformados importados, de qualquer tipo, as empresas importadoras deverão dar destinação final a quatro pneus inservíveis. 8 Com intuito de solucionar este problema que também é global, diversos estudos têm sido conduzidos para examinar várias aplicações de resíduos de borracha de pneu. Em pesquisa realizada por Yesilataa et al. (2011) adicionou-se sucata de borracha de pneus em compósito cimentício, desenvolvendo material de construção com menor transmitância térmica. Segundo Turgut et al. (2008) foram combinadas partículas de borracha de pneu em concreto para produzir tijolo composto de peso leve com resistência térmica melhorada e baixo custo. Segundo Silva et al. (2007), o concreto é o material mais consumido na fabricação de calçadas e nem sempre satisfaz as características exigidas no projeto. Para melhorar certas características como durabilidade e elasticidade do concreto, a adição de fibras de borracha tem se mostrado promissora. Dado o exposto, nota-se que, aos poucos os pneus inservíveis são direcionados à coleta e reciclagem devido à existência de programas e empresas voltados à correta destinação desses produtos. 1.2 Objetivos do trabalho Este trabalho investiga o efeito de partículas de borracha nas propriedades físicomecânicas de compósitos de matriz cimentícia, permitindo a reutilização de resíduos de pneus em materiais para construção civil. Este estudo verifica também a influência da nova fase dispersa nos compósitos cimentícios, através da substituição de agregados de quartzo pelas partículas de borracha de tamanhos equivalentes. Tem-se como objetivo específico verificação dos principais fatores que podem afetar significativamente as seguintes variáveis respostas entre elas, resistência à compressão, módulo de elasticidade, permeabilidade, absorção de água, densidade aparente e porosidade aparente dos compósitos, por meio de uma metodologia estatística de planejamento de experimentos. 1.3 Justificativa Sabe-se que os conceitos de meio ambiente e sustentabilidade é hoje bastante evidente, o que reforça a necessidade de integração das ações do setor da construção 9 civil para o desenvolvimento de novos materiais que possuam maior resistência, durabilidade e melhor ciclo de vida. Sendo assim o presente trabalho investiga o efeito do tamanho e fração de resíduos de borracha nas propriedades físico-mecânicas de compósitos de matriz cimentícia. As partículas de borracha são provenientes do processo de raspagem durante sua recauchutagem, dispensando gastos em sua transformação, que seria muito complexa e onerosa. Outros projetos de reciclagem da borracha tornam-se inviáveis devido ao alto custo para transformação da borracha, sendo muitas vezes superior à produção convencional. Diante deste contexto, somente a reciclagem não é suficiente para solucionar de forma definitiva a geração de pneus inservíveis. Assim, no campo da construção civil, a utilização desses pneus tem demonstrado ser uma alternativa tecnológica interessante, permitindo adequá-los como agregados na produção de argamassas e concretos 1.4 Organização da dissertação Esta dissertação é constituída por seis capítulos, os quais apresentam os seguintes conteúdos: O capítulo 1 apresenta uma introdução do assunto desta pesquisa bem como objetivo, justificativa e organização do trabalho. O capítulo 2 é composto de uma revisão bibliográfica onde inicialmente focaliza a realidade do descarte de pneus em relação ao meio ambiente. Posteriormente, uma revisão sobre materiais compósitos e discussão sobre trabalhos realizados com borracha e material cimentício serão abordados. O capítulo 3 apresenta a metodologia adotada para a realização deste trabalho, onde traz o detalhamento da caracterização dos materiais utilizados, bem como do processo de mistura, moldagem e cura dos compósitos e seus ensaios. Trata-se também da metodologia estatística. O capítulo 4 são apresentados os resultados obtidos nos ensaios experimentais e análises dos mesmos. O capítulo 5 apresenta as conclusões obtidas no trabalho e no capítulo 6 são apresentadas sugestões colocadas pelo autor para trabalhos futuros. 10 CAPÍTULO 2 REVISÃO BIBLIOGRÁFICA 2.1 Meio Ambiente e Sustentabilidade A borracha natural é a matéria-bruta extraída de uma seringueira conhecida como Hevea brasiliensis. No século XIX, o norte-americano Charles Goodyear descobriu por acaso o tratamento da borracha natural pelo processo de vulcanização a partir do qual a borracha tratada com enxofre em alta temperatura tornava-se mais resistente, mais elástica. Goodyear percebeu também que, a borracha carbonizada, mesmo depois de congelada, não mudava suas características básicas. Em 1888, o veterinário escocês John Boy Dunlop criou o pneumático, que era composto de um tubo de borracha com ar sob pressão, que cobria um aro. No começo do século XX, as duas invenções se uniram, transformando-se no pneu com câmara de ar, tendo como características a leveza e a resistência (GOMES FILHO, 2007). Graças a estas descobertas, a humanidade tem desfrutado por anos de um útil e necessário invento, o pneu, que proporciona desempenho, economia, mobilidade, agilidade, rapidez e conforto através do funcionamento em inúmeros veículos. O pneumático, simplificadamente denominado de pneu, é um tubo de borracha cheio de ar e ajustado ao aro da roda do veículo, permitindo a tração do veículo e, ao mesmo tempo, absorvendo os choques com o solo sobre o qual o veículo trafega (DOSSIÊ TÉCNICO, 2007). O processo de produção do pneu inicia com a seleção de vários tipos de borracha juntamente com óleos especiais, carbono preto, pigmentos, antioxidantes, silicone e outros aditivos que serão combinados para oferecer as características desejadas. Compostos diferentes são usados para diferentes partes do pneu. A Figura 2.1 descreve em porcentagem os itens que fazem parte da composição média de um pneu novo: 11 Figura 2.1: Composição química média de um pneu (alterado de MARQUES, 2005). Cada uma das partes do pneu é composta por diferentes materiais que garantem o seu funcionamento. Dentre estes materiais incluem-se: a estrutura em aço, náilon, fibra de aramida, rayon, fibra de vidro e/ou poliéster; borrachas naturais e sintéticas, incorporando, também, centenas de tipos diferentes de polímeros; reforçadores químicos, como carbono, sílica e resinas; antidegradantes (ceras de parafina antioxidantes e inibidoras da ação do gás ozônio); promotores de adesão (sais de cobalto, banhos metálicos nos arames e resinas); agentes de cura (aceleradores de cura, ativadores, enxofre) e, produtos auxiliares no processamento dos pneus, como óleos (GOMES FILHO, 2007; FRANÇA, 2004). O negro de fumo é usado para conferir à borracha resistência aos esforços e à abrasão, e os óleos são misturas de hidrocarbonetos aromáticos que servem para conferir maciez à borracha e aumentar sua trabalhabilidade durante a confecção dos pneus. O enxofre é usado para ligar as cadeias de polímeros dentro da borracha e também para endurecer e prevenir deformação excessiva pelas elevadas temperaturas. O acelerador é tipicamente um composto orgânico sulfúrico que age como um catalisador para o processo de vulcanização. O óxido de zinco e o ácido esteárico também agem para controlar a vulcanização e realçar as propriedades físicas da borracha. (GOULART, 1999). 12 Os principais detalhes e os respectivos componentes de um pneu veicular são mostrados na Figura 2.2: Figura 2.2: Corte radial de um pneu de automóvel – (http://www.braziltires.com.br) acessado em 29/08/2011. Carcaça: parte resistente do pneu deve resistir à pressão, peso e choques. Compõem-se de lonas de poliéster, nylon ou aço. A carcaça retém o ar sob pressão que suporta o peso total do veículo. Os pneus radiais possuem ainda as cintas que complementam sua resistência; Talões: constituem-se internamente de arames de aço de grande resistência, tendo por finalidade manter o pneu fixado ao aro da roda; Parede lateral: são as laterais da carcaça. São revestidos por uma mistura de borracha com alto grau de flexibilidade e alta resistência à fadiga; Cintas (lonas): compreende o feixe de cintas (lonas estabilizadoras) que são dimensionadas para suportar cargas em movimento. Sua função é garantir a área de contato necessária entre o pneu e o solo; 13 Banda de rodagem: é a parte do pneu que fica em contato direto com o solo. Seus desenhos possuem partes cheias chamadas de biscoitos ou blocos e partes vazias conhecidas como sulcos, e devem oferecer aderência, tração, estabilidade e segurança ao veículo. Ombro: É o apoio do pneu nas curvas e manobras. Nervura central: proporciona um contato “circunferencial” do pneu com o solo. A banda de rodagem, por estar em contato direto com o solo, sofre desgaste mais rapidamente que as demais partes do pneu. Devido a este fato é permitido a sua recomposição, mantendo-se as outras partes para sua reutilização. Este procedimento é chamado de recauchutagem ou recapeamento. Quando não podem mais ser reutilizados, os pneus passam então à fase final de vida. Ao chegarem nessa fase, os pneus passam a ser chamados de pneus velhos, em fim de vida ou ainda pneus inservíveis (GRANZOTTO, 2010). De acordo com ANIP (2010), o início da produção brasileira de pneus ocorreu em 1934, quando foi implantado o Plano Geral de Viação Nacional. No entanto, a concretização desse plano aconteceu em 1936 com a instalação da Companhia Brasileira de Artefatos de Borracha – mais conhecida como Pneus Brasil – no Rio de Janeiro, que em seu primeiro ano de vida fabricou mais de 29 mil pneus. Entre 1938 e 1941, outras grandes fabricantes do mundo passaram a produzir seus pneus no país, elevando a produção nacional para 441 mil unidades. No final dos anos 80, o Brasil já tinha produzido nacionalmente mais de 29 milhões de pneus. Desde então, o Brasil conta com a instalação de mais de 15 fábricas de pneus, das quais quatro internacionais: Bridgestone Firestone, Goodyear, Pirelli e Michelin. Hoje, da produção mundial, o Brasil é o sétimo na categoria de pneus para automóveis e o quinto em pneus para caminhão/ônibus e camionetas (ANIP, 2011). O ano de 2010 foi de recuperação para a indústria de pneumáticos. Depois de ter registrado uma queda de produção de 10% em 2009, o setor voltou a crescer e registrou uma alta de 15% no volume produzido (ANIP, 2010). O acréscimo no volume de vendas também é notório, uma vez que, em 2010 o total de pneus comercializados no Brasil (produção + importação) chegou a 73,1 milhões de pneus. 14 A grande problemática por trás destes dados a ser enfrentada é a destinação de pneumáticos e a possibilidade de se ter um desenvolvimento econômico sustentável, sem degradar o meio ambiente. Apesar dos vários estudos realizados sobre a reciclagem, destinação e prejuízos que os pneus inservíveis causam à natureza e a humanidade, ainda não há ampla divulgação para a população. Portanto, a função dos órgãos responsáveis é monitorar no sentido de resguardar, esclarecer e advertir a população quanto aos efeitos danosos causados pela má destinação dos pneus inservíveis e, sobretudo, àqueles nocivos à saúde. O evento, intitulado “Sistema de gestão ambiental para reciclagem de pneus”, teve o objetivo de informar e conscientizar a população sobre a importância da reutilização de pneus e materiais recicláveis para o meio ambiente (PNEUS&CIA, 2010). “Para fabricar um pneu de carga (ônibus e caminhão) são retirados 60 kg de matéria-prima da natureza. Ao reformar esse mesmo pneu, se gasta apenas 15 kg, ou seja, na reforma deixa-se de retirar 75% de recursos naturais”, discursou Vanderlei Carvalho. Giacobbe (2008) divide a metodologia de utilização de pneus usados em três categorias: reutilização, reciclagem e vaporização energética. Na reutilização são aproveitados os pneus inteiros. Na reciclagem são transformados em um novo produto a partir de métodos físicos e/ou químicos (por exemplo: tapetes, barreiras de choque). Por sua vez, na vaporização energética, os pneus são utilizados na geração de energia calorífera devido ao seu elevado poder calorífero (aproximadamente 8170 kcal/kg, superior ao do carvão). Os principais campos de destinação de pneus inservíveis são apresentados na Tabela 2.1: 15 Tabela 2.1: Metodologia de utilização de pneus usados. Tipo de reciclagem Aplicalção Recauchutagem Recifes artificiais Reutilização Quebra-mares Estabilização de taludes Barreiras anti-choques Reciclagem Física Objetivo A recauchutagem é um processo técnico que permite que um pneu usado, depois de selecionado e inspecionado, receba uma nova banda de rodagem. Gerando economia em custo por quilômetro, além de contribuir como agente ecológico para a conservação de energia, retardando o descarte (GOODYEAR 2010). Oferecem substrato e habitat para diversos locais, bem como, proteção contra a ação destrutiva das redes de arrasto (ROCHA, 2008). Proteção de zonas costeiras, evitando os efeitos das marés sobre estruturas (GIACOBBE APUD SILVA, 2004). Estabilização de encostas através da construção de muros constituídos de pneus descartados (SIEIRA, 2009). Amortecer impactos Aterros Substituir as britas em cobertura alternativa, camada de fundação e de finalização do aterro, camada coletora de coletora de gás produzido no aterro, camada operacional de segurança e camada de drenagem do lixiviado (Giacobbe apud Silva, 2004). Concreto asfáltico Limitar a fragilidade,melhorar a resistência, evitar o trincamento apresentando um alto nível de deformação antes de microtrincas aparecerem (TURATSINZEA, 2005). Artefatos de borracha (tapetes, solas de sapatos, buchas, estrados). Os pneus passam pelo processo de trituração, desvulcanização e transformação em pasta através da adição de óleos aromáticos (ROCHA,2008). Barreiras de choques Amortecimento de impactos 16 Continuação da Tabela 2.1 Tipo de reciclagem Aplicação Pirólise Também conhecida como destilação destrutiva de pneus, é a transformação do material elastomérico, de composição química complexa, em outros compósitos hidrocarbonetos como óleo e gás, unicamente pelo calor. É uma alternativa adequada para o reaproveitamento energético de pneus. Desvulcanização Este processo envolve duas etapas distintas: a redução de tamanho e a quebra de ligações químicas. Consiste na regeneração da borracha (LAGARINHOS, 2008). Hidrogenação Produtos de óleos leves, gasolinas, gases e óleos lubrificantes (GIACOBBE APUD SEGRE, 1999). Gaseificação Produção de metano (GIACOBBE APUD SEGRE, 1999). Reciclagem Química Valorização energértica Objetivo Combustível/ Coprocessamento A borracha picada originaria de pneu inservível ou o pneu inteiro é enviado as cimenteiras licenciadas, pelos órgãos ambientais estaduais, para serem utilizados como combustível alternativo. A principal característica é o poder calorífico do pneu (AEROBOP, 2011). Fonte: alterado de Giacobbe,2008. Motta (2008) explica que os pneus inservíveis podem seguir três caminhos: (I) os pneus convencionais são destinados para as empresas que realizam a laminação e transformação da borracha em artefatos diversos, como solados, cintas de sofá, tapetes para carros etc.; (II) os pneus radiais, na maior parte das vezes, são triturados e depois encaminhados para empresas produtoras de cimento, para queima nos fornos de clinquer, ou para o Processo Petrosix® (unidade produtiva de Petróleo Brasileiro S.A (PETROBRAS) que processa xisto betuminoso para obtenção de petróleo bruto) que os coprocessa; (III) os pneus podem ser encaminhados para empresas regeneradoras de borracha, que os transforma em pó de borracha, embora sejam poucas as empresas 17 que realizam este processo a partir dos pneus, pois a maior parte delas se abastece dos resíduos gerados pelo processo de raspagem dos pneus usados, realizados pelas empresas reformadoras. A Figura 2.3 apresenta a destinação dos pneus inservíveis. Figura 2.3: Histograma que representa a destinação de pneus inservíveis. (Alterado de Granzotto, 2010). Outro exemplo de destinação dos pneus inservíveis é comandado pela empresa RECICLANIP gerando complexa operação logística. Em que diariamente, 64 caminhões transportam 850 toneladas de pneus inservíveis saindo de pontos de coleta. Destes, 23 caminhões, com cerca de 300 toneladas, seguem com pneus inteiros para serem usados em fornos de cimenteiras. Outros 27 são enviados para trituração e geram 13 caminhões ou 350 toneladas com material que também vai para fornos de cimenteiras. Os outros 14 caminhões, com cerca de 180 toneladas, seguem para a granulação e depois o material vai para a produção de outros produtos, como asfalto borracha ou piso de quadras poliesportivas. Toda esta complexa operação logística é comandada pela Reciclanip (RECICLANIP, 2011). 18 A solução mais promissora para os pneus inservíveis é fazer o pneu velho voltar para as estradas, mas sob a forma de asfalto. Os pesquisadores descobriram que é possível adicionar à composição asfáltica um percentual de borracha de pneu triturada. A medida aumenta em mais do que o dobro a durabilidade do asfalto. Os fabricantes do asfalto-borracha prometem ainda outros benefícios, como uma maior aderência e a redução sensível dos ruídos de atrito (OLIVEIRA E CASTRO, 2007). Segundo SE – ESP (2013) relata que o asfalto-borracha custa R$ 1,4 mil por tonelada, frente aos R$ 1,1 mil do asfalto tradicional. Há muitos benefícios, mas nem todas as empresas estão dispostas a arcar com o custo maior. Outras alternativas são estudadas, mas o asfaltoborracha é visto como o mais viável. A tecnologia traz vantagens ambientais - já que a produção reaproveita pneus velhos. A cada quilômetro de rodovia com asfalto ecológico, cerca de mil pneus são utilizados. Duas outras vantagens da estrada com borracha são o aumento da aderência dos veículos na pista e a maior absorção da água em dias de chuva. A reforma, tanto por recauchutagem como por remoldagem, é entendida como a maneira mais racional de utilização de uma carcaça de pneu descartado em boas condições. Entretanto, esta não elimina o problema dos pneus inservíveis e, sim, prolonga o tempo de vida útil das carcaças, alivia o meio ambiente e contribui para a redução dos custos de transportes. Segundo a Norma ISO 14001 (2004) impacto ambiental é qualquer modificação do meio ambiente, adversa ou benéfica, que resulte, no todo ou em parte, das atividades, produtos ou serviços de uma organização. Logo, os impactos ambientais são ocasionados por confrontos diretos ou indiretos entre o homem e a natureza. Exemplos bem conhecidos de impacto ambiental são os desmatamentos, as queimadas, a poluição das águas, o buraco na camada de ozônio, entre outros. Os pneus inservíveis estão no ranking dos maiores causadores de impactos ambientais causados pelo homem, de forma indireta, se não destinados corretamente. De acordo com a ANIP (2011) a adoção de procedimentos para implementação da coleta e destinação dos pneus inservíveis no Brasil é uma tarefa que envolve vários colaboradores como: os distribuidores, revendedores, reformadores e consertadores, sem esquecer os consumidores finais de pneus, em articulação com os fabricantes, 19 importadores e o Poder Público. No conceito moderno de gestão empresarial, a responsabilidade pós-consumo deve fazer parte dos princípios de qualquer companhia. Desde 1999, quando começou a coleta pelos fabricantes, 1,82 milhões de toneladas de pneus inservíveis foram coletados e destinados adequadamente, o equivalente a 364,3 milhões de pneus de passeio. Desde então, os fabricantes de pneus já investiram US$ 154,4 milhões no programa até outubro de 2011. A previsão de investimento para 2011 foi de US$ 41,5 milhões, o que significa um aumento de 25% em relação à verba investida em 2010, que foi de US$ 33 milhões (RECICLANIP, 2011). Dentro deste contexto, a reutilização de resíduos de borracha de pneus torna-se uma ação de cunho social e ambiental. Devido ao significativo crescimento da construção civil nos últimos anos, novos materiais alternativos e sustentáveis vêm a cada dia se consolidando no mercado brasileiro. Os termos “alternativos e sustentáveis” não são sinônimos de produtos de baixa qualidade, mas sim de uma tecnologia adequada capaz de transformar os resíduos em produtos de alto desempenho. Por este motivo, a reutilização de partículas de borracha provenientes da indústria de recauchutagem em produtos cimentícios que atendam aos padrões e normas técnicas da construção civil brasileira é a principal motivação deste trabalho. Para tanto, a próxima seção abordará a teoria sobre os materiais compósitos, que por sua vez permitirá a investigação do reuso de partículas de borracha na preparação de argamassas que contribuirão para a produção de materiais de construção sustentável. 2.2 Materiais compósitos Segundo Padilha (2007), os materiais são substâncias com propriedades que tornam úteis na construção de máquinas, estruturas, dispositivos e produtos. Para cada material específico tem-se um tipo de aplicação. As propriedades específicas são resultantes de uma seleção e controle do processo de fabricação dos materiais, usados para converter a matéria-prima no produto final. A classificação de materiais é um processo que tem como objetivo agrupar todos os materiais com características comuns. Os materiais sólidos são frequentemente classificados em três grupos 20 principais: materiais metálicos, materiais cerâmicos e materiais poliméricos ou plásticos. Esta classificação é baseada na estrutura atômica e nas ligações químicas predominantes em cada grupo. Um quarto grupo, os materiais compósitos, tem sido incorporado nesta classificação nas últimas décadas por diversos autores (PADILHA, 2007). 2.2.1 Definição A classe de materiais compósitos tem sido utilizada com sucesso em diversos setores da indústria, sendo inicialmente desenvolvida e aplicada na indústria aeroespacial-militar, difundindo-se em áreas como: construção civil, aeronáutica, petroquímica, naval, bioengenharia, automobilística e artigos esportivos. Estes materiais vêm sendo empregada cada vez mais em substituição aos materiais tradicionais, atendendo às crescentes exigências de melhor desempenho, segurança, economia, durabilidade e de mercado. Há na literatura inúmeras definições para os materiais compósitos: união de materiais (ASKELAND, 1998), materiais conjugados (Padilha, 2002), combinações de materiais individuais (SHACKELFORD, 2006), conjunto de dois ou mais materiais diferentes (MENDONÇA, 2005, NEWELL, 2010), material multifásico feito artificialmente (CALLISTER 2011), substância constituída de dois ou mais materiais, selecionado para formar um material exibindo características desejáveis, apresentando propriedades que não se encontram nos materiais isoladamente (ASTM D3878, 2007). Mistura de duas ou mais fases sendo uma denominada matriz (responsável pela adesão) e as outras dispersa, onde não há formação de fases adicionais, a fim de otimizar um desempenho específico (Panzera, 2012). Dentre estas citações descritas uma das mais utilizada na literatura é dada por Daniel e Ishai (1994). Estes autores definem um compósito estruturado como um sistema de materiais consistindo de duas ou mais fases numa escala macroscópica, cujo desempenho mecânico e propriedades são projetados para serem superiores àqueles dos constituintes atuando independentemente. Uma das fases denomina-se fase dispersa que proporciona resistência e rigidez, sendo descontínua. Em contrapartida, a outra fase é menos resistente e contínua, sendo denominada fase 21 matriz. A fase matriz também fornece proteção contra ataques químicos, umidade e preenchimento dos espaços vazios. A região de contato entre a fase dispersa e matriz é denominada de interface, podendo esta ser forte ou fraca dependendo do tipo de interação, seja física e/ou química. A zona de transição de interface (ZTI) pode desempenhar um papel importante no controle dos mecanismos de falha, tenacidade à fratura, e comportamento de tensão-deformação global do material. Por causa de interações químicas ou efeitos de processamento, uma fase adicional, chamada interfase, pode existir entre o reforço e a matriz, exibindo composição química distinta. A Figura 2.4 ilustra claramente as fases constituintes de um compósito. Figura 2.4: Fases de um material compósito. Enfim, por definição, qualquer material constituído por pelo menos de dois ou mais componentes, multifásico, com propriedades físicas e químicas nitidamente distintas e não miscíveis, podem ser tratados como um material compósito. Apesar das vantagens oferecidas pelos materiais compósitos em relação aos demais materiais, o seu uso correto pelo engenheiro ainda não é generalizado, em razão dos seguintes fatores: as propriedades mecânicas são diferentes, e suas características e formas de determinação são, em geral, mais complexas; os processos de fabricação são próprios; e as ferramentas básicas da resistência dos materiais, em geral, não funcionam para esses materiais (LEVY NETO, 2006). 2.2.2 Tipos e classificação dos compósitos A classificação dos materiais compósitos depende do tipo de matriz, tipo de reforço, geometria, orientação das fibras, entre outros métodos avaliativos. Porém, a 22 literatura refere-se mais (I) à natureza da fase matriz, classificando os compósitos em três grupos: metálico, cerâmico e polimérico; (II) à natureza da fase dispersa ou reforçadora, onde o compósito pode ser classificado em três categorias: compósitos particulados, compósitos reforçados por fibras, compósitos estruturais e compósitos híbridos. A Figura 2.5 demonstra um fluxograma de classificação dos materiais compósitos, com pelo menos duas subdivisões para cada. 23 A fase dispersa é diferente para cada tipo de compósito. Segundo Callister (2011), a fase dispersa para compósitos reforçados com partículas é equiaxial (as dimensões 24 das partículas são aproximadamentes as mesmas em todas as direções); já para compósitos reforçados com fibras, a fase dispersa possui a geometria da fibra (uma grande razão entre o comprimento e o diâmetro). Por sua vez a fase dispersa para compósitos estruturais são combinações de materiais compósitos e homogêneos. Os compósitos fibrosos são aqueles em que a sua fase dispersa é sob a forma de fibras contínuas ou descontínuas (whiskers). De acordo com Callister (2011), o arranjo e a orientação das fibras umas em relação às outras, a concentração de fibras e a distribuição também se tornam um fator de grande influência sobre a resistência e outras propriedades de compósitos reforçados por fibras. Compósitos estruturais são projetados para suportar carregamentos estáticos e ou dinâmicos. Suas propriedades dependem das propriedades dos materiais dos constituintes e também do projeto geométrico dos vários elementos estrutrurais. Estes compósitos são representados por compósitos laminados e painel de sanduíche, como ilustrado na Figura 2.6. Figura 2.6: (a) Representação esquemática do empilhamento de fibras no compósito laminado. (b) Construção do compósito painel de sanduiche com núcleo favo de mel (alterado de Callister, 2011). Os compósitos denominados híbridos são aqueles formados a partir de combinações de vários tipos de reforços, combinando fibras e partículas no mesmo material ou ainda combinando mais de um tipo de fibra ou partícula no mesmo material. 25 Os estudos sobre compósitos híbridos foram iniciados recentemente e a tendência é se tornar um material com grande potencial no futuro, com características diversificadas. Em primeiro lugar por possuírem vantagens econômicas em diluir um reforço mais caro ou material de preenchimento com materiais mais baratos. Em segundo lugar, pelo fato de existir uma gama maior de possíveis propriedades físicas e mecânicas, facilitando a concepção de materiais com características específicas. Em terceiro lugar, os compósitos híbridos são usados para alcançar efeitos sinérgicos e melhoria nas propriedades mecânicas e funcional (BADU ET AL., 2005). A Figura 2.7 ilustra a formação de um compósito híbrido a partir de combinações de partículas e fibras curtas. Figura 2.7: Ilustração do método de reforço seqüencial de um compósito particulado híbrido tendo fibras curtas de enchimento (alterado de Badu et al, 2005). 2.2.3 Compósitos particulados Compósitos particulados são constituídos de partículas de vários tamanhos e formas dispersas aleatoriamente dentro da matriz (DANIEL E ISHAI, 1994). Estas partículas podem ser materiais metálicos, poliméricos ou cerâmicos, podendo ser sintéticos ou naturais. Geralmente as partículas no material compósito contribuem para o aumento da rigidez (aumenta o módulo de elasticidade) do mesmo, porém não contribuem consideravelmente para o aumento da sua resistência. Este tipo de compósito, geralmente, não apresenta a mesma resistência que os compósitos reforçados por fibras, entretanto podem exibir outras características que permitirão 26 exibir um elevado desempenho especifico, seja ele químico, térmico, elétrico, etc (CASARIAL, 2009). Segundo Callister (2011), os compósitos particulados podem ser divididos em compósitos com partículas grandes e compósitos reforçados por dispersão. 2.2.3.1 Compósitos com partículas grandes Partículas, por definição, possuem pequenas dimensões. Logo o termo “grande” é usado para destacar que a interações entre a fase dispersa e a fase matriz não podem ser tratadas em nível atômico ou molecular. Nestes compósitos, a fase particulada é mais rígida do que a fase matriz. De acordo com Newell (2010) o compósito particulado contém grande número de partículas grossas, para reforçar a matriz. Essas partículas de reforço, devido ao tamanho, tendem a restringir o movimento da fase matriz na vizinhança de cada partícula. Essencialmente, a matriz transfere parte da tensão aplicada às partículas, as quais suportam uma fração de carga. O grau de reforço ou de melhoria do comportamento mecânico depende de uma ligação forte na interface matriz-partícula (CALLISTER, 2011). Entretanto, de acordo com Askeland (1998), os compósitos particulados são projetados para produzir combinações incomuns de propriedades, e não para melhorar a resistência mecânica propriamente dita. O concreto é o melhor exemplo para representar a classe de compósitos com partículas grandes. Sua fase matriz cerâmica é o cimento e a fase particulada também cerâmica é composta pela areia e brita, como pode ser visualizado na Figura 2.8. Neste caso, a resistência mecânica da matriz cimentícia é reduzida com adição das partículas, entretanto o material altera o seu modo de falha, tornando menos frágil o que é de grande valia para a segurança na construção civil, pois o mesmo revela fissuras antes de sua ruptura final. 27 Figura 2.8: Imagem da superfície de corte do corpo de prova de concreto sendo: concreto com 50% de areia natural e 50% de brita (PORTELLA ET AL., 2006). Concreto – agregado de partículas ligadas umas às outras através de um meio de ligação, o cimento Portland. 2.2.3.2 Compósitos reforçados por dispersão Nestes tipos de compósitos, há necessidade das partículas serem muito menores, na faixa de diâmetros 0,01 e 0,1µm (10 e 100nm). Assim, as interações entre partículas pequenas e matriz levarão a um aumento da resistência e dureza, dificultando o movimento de defeitos no material e a deformação plástica. Este aumento de resistência pode ser melhorado pela formação de partículas extremamente pequenas e uniformes dispersas em uma segunda fase dentro da matriz da fase original, causando o chamado endurecimento por precipitação (metais) ou teoria de empacotamento (partículas). Enquanto a matriz suporta a maior parte de uma carga aplicada, as pequenas partículas dispersas impedem ou dificultam o movimento das discordâncias (em 28 metais). Dessa forma, a deformação plástica é restringida de modo tal que os limites de escoamento e de resistência à tração, assim como a dureza, são melhorados (CALISTTER, 2011). No trabalho estudado este procedimento não ocorre. 2.2.4 Fase Matriz As matrizes têm como função principal, união das fibras e suporte dos particulados, proteção contra o meio exterior, conservação da disposição geométrica das mesmas, bem como transferência de solicitações mecânicas. As matrizes também são muito importantes para a resistência final do compósito. Alguns fatores precisam ser analisados quando se trata de matriz, como: propriedades mecânicas (resistência à tração e compressão, impacto), coeficiente de expansão térmica, resistência térmica, temperatura de trabalho, temperatura de fusão, cristalinidade e resistência à fadiga. De acordo com a literatura, as matrizes dos compósitos podem ser classificadas em poliméricas, metálicas e cerâmicas. Neste trabalho, o cimento Portland será utilizado como fase matriz cerâmica, sendo este detalhado na seção subsequente. 2.2.4.1 Matrizes cerâmicas Os materiais cerâmicos são os materiais que a humanidade utiliza desde a antiguidade, possuindo qualidades importantíssimas como resistência à oxidação e à deterioração em temperaturas elevadas. predisposição à fratura frágil, isto é, Entretanto estes materiais possuem ausência de deformação plástica e consequentemente baixa resistência ao impacto. Material cerâmico é quaisquer dos vários materiais duros, frágeis e resistentes ao calor e à corrosão, formados tipicamente por elementos metálicos combinados com oxigênio ou com carbono, nitrogênio ou enxofre. A maioria dos materiais cerâmicos são cristalinos e maus condutores de eletricidade, embora algumas cerâmicas recentemente descobertas, formadas por óxidos de cobre, sejam supercondutoras a baixas temperaturas (Newell, 2010). 29 Os materiais compósitos com matriz cerâmica (CMC – Ceramic-Matrix Composites) estão sendo desenvolvidos para melhorar a tenacidade à fratura dos materiais cerâmicos. São formados de uma fase dispersa constituída por particulados, fibras ou whiskers de um material cerâmico incorporados a uma matriz de outro material cerâmico. Com isso, Callister (2011) afirma que, os materiais compósitos com matriz cerâmica elevaram as tenacidades entre aproxidamente 6 e 20 MPA√m (5,5 e 18 Ksi√in). Esta melhora é devido a interações entre as partículas e a matriz, pois quando iniciada a fissura da matriz, as partículas agem, impedindo e retardando a propagação da mesma. Atualmente, ‘aumento da tenacidade por transformação’ é a mais promissora técnica empregada para bloquear a propagação de fissuras. Os materiais compósitos de matriz cerâmica podem ser classificados segundo seu tipo de reforço, como: compósitos cerâmicos reforçados por fibras contínuas, compósitos cerâmicos reforçados por fibras descontínuas (whiskers) e compósitos cerâmicos reforçados por partículas. Os compósitos com matriz cerâmica podem ser fabricados utilizando-se prensagem a quente, prensagem isostática a quente, sinterização a partir da fase líquida e hidratação a partir da fase pulverulenta que é o caso dos materiais cimentícios. 2.2.4.1.1 Cimento Portland O cimento Portland é de fundamental importância para a construção civli, resulta da moagem e mistura íntima de argila e minerais que contêm cal em proporções adequadas (CALLISTER, 2011). Quando misturado com a água e outros materiais de construção, tais como areia, pedra britada, pó-de-pedra, cal entre outros, resulta nos concretos e argamassas usadas na construção civil. As características e propriedades desses concretos e argamassas dependem da qualidade e proporções dos materiais com que são compostos. Dentre eles, o cimento é o mais ativo, do ponto de vista químico, sendo responsável pela transformação da mistura dos materiais componentes dos concretos e das argamassas no produto final desejado (laje, viga, revestimento, etc.). 30 O primeiro emprego do cimento Portland no concreto data de 1756, quando o engenheiro inglês John Smeaton misturou o cimento com tijolos moídos e pedriscos. O concreto é atualmente onipresente na construção e na pavimentação (NEWELL, 2010). O cimento Portland é dito ser um cimento hidráulico, pois sua natureza se desenvolve através de reações químicas com a água. Ele é usado principalmente em argamassa e em concreto, para aglutinar, em uma massa coesa, agregados de partículas inertes (areia e/ou cascalho); na confecção de materiais compósitos. (CALLISTER, 2011). As propriedades do cimento Portland estão diretamente relacionadas às concentrações de suas fases constituintes, principalmente a alita, a belita, a fase ferrítica e o aluminato. Estas fases são resultado da queima de uma mistura contendo rocha calcária e argila, com altos teores de CaCO3, SiO2, Fe2O3 e Al2O3. (NEVILLE, 1997). Tenório et al. (2003) reporta que este processo de queima atinge temperaturas entre 1450°C e 1500°C e o produto final é o clínquer de cimento Portland. É o clínquer que, misturado e pulverizado com sulfato de cálcio entre outras adições, produz o cimento Portland. A mistura resultante atinge um tamanho médio de partículas de aproximadamente 10µm, com uma faixa entre 1µm e 100µm. Os silicatos de cálcio são os principais constituintes do cimento Portland, assim, as matérias-primas para a produção do cimento devem suprir cálcio e sílica em formas adequadas. Os materiais de carbonato de cálcio que ocorrem naturalmente como pedra calcária, giz, mármore e conchas do mar são as fontes industriais de cálcio, e as argilas e xistos argilosos, são as fontes preferidas de sílica suplementar na mistura de matérias-primas para produção de silicatos de cálcio (MEHTA e MONTEIRO, 1994). Segundo Newell (2010) os silicatos de cálcio (C3S - Alita e C2S - Belita) compõem três quartos da massa total e dão a maior parte da resistência do cimento. Os silicatos de cálcio sofrem reações altamente exotérmicas com a água, formando silicatos de cálcio hidratados (C-S-H) e hidróxido de cálcio (CH), como resumidos nas Equações 2.1 e 2.2: (2.1) 31 (2.2) Os silicatos de cálcio hidratados são partículas amorfas, extremamente pequenas, incluem diversas composições; de modo que a designação C-S-H usada não implica uma razão exata entre os constituintes. Cabe ressaltar que a nomenclatura adotada para referenciar os elementos químicos da hidratação do cimento não são os mesmos estipulados na química, ou seja, C = CaO, S= SiO2, H = H2O. Embora o cimento Portland consista essencialmente de vários compostos de cálcio, os resultados de análises químicas de rotina são expressos em termos dos óxidos dos elementos (MEHTA e MONTEIRO, 1994). Como o cimento Portland é uma mistura heterogênea de vários compostos, o processo de hidratação consiste na ocorrência de reações simultâneas dos compostos anidros com a água. Entretanto, todos os compostos não hidratam à mesma velocidade. Os aluminatos são conhecidos por hidratarem muito mais rapidamente do que os silicatos. Na verdade, o enrijecimento (perda de consistência) e a pega (solidificação) características da pasta do cimento Portland, são amplamente determinados por reações de hidratação envolvendo os aluminatos. Os silicatos, que compõem aproximadamente 75% do cimento Portland comum, tem um importante papel na determinação das características de endurecimento e desenvolvimento de resistência (MEHTA e MONTEIRO, 1994). As reações do silicato de cálcio ocorrem, realmente, em cinco estágios distintos. O estágio 1 ocorre durante os primeiros minutos, após a água ser misturada ao cimento. Os íons cálcio e hidróxido são liberados do C3S, resultando na geração de calor e em um rápido aumento no pH. CH e C-S-H também começam a se cristalizar no estágio 1. Após aproximadamente 15 minutos, o cimento entra em um período de dormência (estágio 2) durante o qual a reação diminui. Uma cobertura de C-S-H se desenvolve sobre a superfície do cimento, a qual cria uma barreira à difusão da água. À medida que a espessura aumenta, a taxa de reação se torna, cada vez mais, controlada pela difusão. Após 2-4 horas, é alcançada uma massa crítica de íons e a taxa de reação acelera (estágio 3). Durante o estágio 3, tanto C 3S e o menos reativo C2S se hidratam rapidamente. Após cerca de 8 horas, a taxa de reação desacelera e a 32 difusão controla completamente todas as taxas (estágio 4). Finalmente, um estágio de equilíbrio (estágio 5) acontece, no qual a hidratação é essencialmente independente da temperatura (Newel, 2010). Ao mesmo tempo, o tricálcio aluminato (C3A) também sofre uma reação de hidratação. Sem o gesso, o C3A reagiria rapidamente com a água, causando um endurecimento prematuro e propriedades menos desejáveis. Em vez disso, o C 3A reage com o gesso para formar sulfoaluminato hidratado de cálcio (etringita), como apresentado na Equação 2.3: (2.3) Aluminato + Gesso + Água → Etringita de Cálcio A etringita forma uma barreira contra a difusão em torno do aluminato de cálcio e reduz a reação de hidratação. Uma vez que o gesso tenha sido consumido, a entrigita reage com o tricálcio aluminato para formar monossulfoaluminato, como apresentado na Equação 2.4: (2.4) O monossulfoaluminato é estável no cimento, mas torna o cimento vulnerável ao ataque de íons sulfatos. O monossulfoaluminato irá reagir para formar mais etringita na presença dos íons sulfato. A nova estringita causa uma expansão dentro do cimento, que pode resultar em trincas. Quando a pasta cimento endurece, ela consiste majoritariamente em C-S-H, CH e monossulfoaluminato, com cerca de 5% de silicatos não hidratados. O C-S-H corresponde a cerca de 50% a 70% do volume total e dá a maior parte da resistência, como na Tabela 2.2. 33 Tabela 2.2: Componentes presentes na pasta endurecida de cimento. Componente Fração Volumétrica Massa Específica 3 (kg/m ) Microestrutura C-S-H 0,50-0,70 2000 CH 0,20-0,25 2250 0,10-0,15 1950 Placas cristalinas aglutinadas, irregulares >0,05 3150 Ainda mantendo a estrutura de grãos originais Misturas de agulhas radiantes de sólidos porosos Placas cristalinas grossas Silicatos não hidratados finas, Fonte: Newell, 2010. Em função do caráter eminentemente exotérmico das reações de hidratação do cimento, uma das maneiras mais usuais de acompanhar o desenvolvimento dessas reações tem sido através de medidas calorimétricas, nas quais se registra a quantidade de calor liberado em função do tempo de reação. A curva de liberação de calor em pastas de cimento Portland é composta basicamente por quatro etapas, ilustradas na Figura 2.9 (MELO, 2009): Figura 2.9: Curva de liberação de calor na hidratação do cimento Portland (MELO apud QUARCIONI, 2009). Gel é o nome que se dá aos produtos da hidratação do cimento, tais como o silicato hidratado de cálcio (C-S-H), a portlandita ou hidróxido de cálcio (CH), o sulfato- 34 aluminato de cálcio hidratado ou etringita, o monosulfoaluminato de cálcio hidratato, etc. Estes compostos apresentam na forma cristalina, com morfologia bem variada, tais como fibras no C-S-H, placas hexagonais finas no CH, agulhas alongadas na etringita, etc (CAMPITELI, 1987). No Brasil existem vários tipos de cimento Portland apresentando composições em massa e algumas propriedades intrínsecas que os tornam diferentes entre si. Estes são produzidos para aplicações diversas e todos regidos por normas da ABNT. As escórias granuladas de alto-forno e os materiais pozolânicos tem menor velocidade de hidratação em relação ao clínquer, os cimentos com adição desses materiais podem apresentar, em igualdade de condições, menor desenvolvimento inicial de resistência. Entretanto, na prática, verifica-se que as resistências efetivamente alcançadas em todas as idades superam os limites mínimos estabelecidos pelas normas técnicas da ABNT, que especificam os valores necessários às aplicações mais usuais. A Figura 2.10 ilustra a evolução média de resistência dos principais tipos de cimento, com base nos valores experimentais obtidos nos laboratórios da ABCP. Estes valores são expressos em megapascal – MPa e garantidos pelos fabricantes após 28 dias de cura (ABCP, 2002). Figura 2.10: Evolução média de resistência à compressão dos distintos tipos de cimento Portland (ABCP, 2002). O CP-V tem a peculiaridade de atingir altas resistências já nos primeiros dias de aplicação. Há, entretanto, uma tendência mundial de abandonar a classificação do cimento de alta resistência como sendo um tipo específico do qual se exijam limitações 35 de composição. Assim, a classificação do cimento de alta resistência inicial como qualquer tipo de cimento Portland (comum, composto, de alto-forno, pozolânico) que apresente adicionalmente a propriedade de desenvolver altas resistências iniciais já é adotada nos países da União Européia, (ABCP, 2002). O mesmo já está ocorrendo no Brasil com os trabalhos de revisão da norma brasileira ABNT NBR 5733 (1991), no âmbito do Mercosul para adoção de norma única nos países integrantes desse Mercado. 2.2.5 Fase dispersa A fase dispersa tem a finalidade de reforço, enchimento ou carga na morfologia do compósito, dependendo para qual fim o compósito será utilizado. Quando a fase dispersa tem o papel de reforço, ela melhora consideravelmente o desempenho mecânico da matriz, enquanto que, quando se comporta como enchimento ou carga, ela tem a função de modificar as propriedades da matriz, caso específico de compósitos particulados. Os compósitos particulados não apresentam a mesma resistência que os outros compósitos, mas possuem grande facilidade na fabricação e são muito mais baratos. Estes compósitos possuem uma grande quantidade de partículas orientadas aleatoriamente, denominadas agregados, que ajudam o compósito a suportar cargas compressivas. Com isso, tendem a ser isotrópicos, possuindo as mesmas propriedades em todas as direções. Segundo Callister (2011), as propriedades dos compósitos são uma função das propriedades do componente das fases, de suas quantidades relativas e geometria da fase dispersa. Esta geometria refere-se à forma, o tamanho, distribuição e orientação das partículas e ou fibras. Segundo a norma ABNT NBR 9935 (1987), agregado é um material granular pétreo, sem forma ou volume definido, a maioria das vezes quimicamente inerte, obtido por fragmentação natural ou artificial, com dimensões e propriedades adequadas a serem empregados em obras de engenharia. Para efeitos da norma ABNT NBR 7211(2005), a classificação de agregados miúdo e graúdo segue como: 36 Agregados graúdos possuem partículas que passam pela peneira com abertura de malha de 75mm e ficam retidas na peneira com abertura de malha de 4,75mm. Agregados miúdos possuem partículas que passam pela peneira com abertura de malha de 4,75mm e ficam retidas na peneira com abertura de malha de 150µm. Segundo Newell (2010) os agregados possuem funções básicas nos concretos e argamassas como: Redução do custo do concreto e argamassa, pois estes aumentam o volume da massa, sem perda de resistência, além de serem mais baratos que o cimento; Aumentam a resistência da superfície do concreto e argamassa quanto ao desgaste e intempéries; Diminuem as variações do volume do concreto e argamassa durante sua cura; Ajudam a aumentar ou diminuir a densidade, ou o peso do concreto e argamassa, em situações que se faz necessário. O aumento da durabilidade e desempenho de compósitos cimentícios tem sido buscado através de uma correta seleção de partículas (agregados), desenvolvimento de diversos aditivos e adições; dentre eles o agregado de sílica. 2.2.5.1 Agregado de quartzo Quartzo são rochas metamórficas, ou seja, aquelas resultantes de rochas préexistentes que sofreram modificações na sua textura, estrutura e composição devido à variação das condições físicas (temperatura e pressão) e químicas ( Por características geométricas dos grãos de quartzo entende-se sua forma, sua dimensão e sua distribuição granulométrica. A forma dos grãos de quartzo (Figura 2.11) é mais comumente determinada através de exame por meio de um microscópio 37 estereoscópico ou uma lupa. Quanto à sua forma, os grãos de quartzo podem ser classificados como arredondados, subangulares ou angulares (PANZERA, 2007). Figura 2.11: Formas características de grãos de quartzo (PANZERA, 2007). Sabe-se que o agregado corresponde a cerca de 75% do volume total do concreto e também a extração dos mesmos constitui uma atividade de mineração, tratando-se de um empreendimento exploratório que degrada o meio ambiente. Este processo causa impactos ambientais como, alteração da paisagem, supressão da vegetação (mata ciliar), alteração dos cursos d’água, lançamento de efluentes entre outros. Visando diminuir a extração de agregados em prol do meio ambiente, pesquisadores têm investigado as propriedades de concretos e argamassas, substituindo agregados naturais por agregados especiais (industriais e minerais). De acordo com a ABNT NBR 9935 (1987) agregado especial é aquele de origem natural ou artificial, resultante de processo industrial, cujas propriedades podem conferir aos concretos e argamassas um desempenho que permite ou auxilie o atendimento de solicitações específicas de obras não usuais. Assim, as partículas de borracha de pneus têm sido estudadas como agregado especial em concretos e argamassas. 2.2.5.2 Borracha de pneu Os polímeros elastômeros exibem uma larga variedade de propriedades. As misturas físicas poliméricas são adequadas para inúmeras aplicações. A Tabela 2.3 apresentada as propriedades físicas e mecânicas para polímeros elastômeros mais utilizados na fabricação de pneus. 38 Tabela 2.3: Propriedades Físicas de Polímeros elastômeros Polímero/ Elastômero Tf (°C) Tg (°C) Massa Específica Resistência à Tração (Mpa) Módulo de Elasticidade (Mpa) Poli-isopreno 40 -63 0,970 17 - 25 1,3 Polibutatieno n/d -110 a -95 1,01 18 - 30 1,3 Policloropreno n/d -45 1,32 25 – 38 0,52 Fonte: Alterado de Newell, 2010. A maior dificuldade para reciclar os resíduos compostos de borracha é devido à irreversibilidade do processo de vulcanização. A ligação química que liga o átomo de enxofre aos polímeros é covalente e para interrompê-la é necessário o uso de grande quantidade de energia. O processo de vulcanização torna a borracha um produto durável e resistente às intempéries (CALLISTER, 2011). A borracha de pneu pode ser reutilizada, sem a necessidade de desvulcanização, sendo substituída em forma de fibras, trituradas (partículas) ou lascas como fase dispersa de um compósito cimentício. Segundo Karakurt et al. 2007, partículas de borracha de pneus podem atuar como substituto parcial dos agregados do concreto. O comportamento mecânico é determinado pelas propriedades dos seus constituintes: cimento (fase matriz – ligante) e partículas de borracha de pneus (material incluso), as quais afetam a resistência à compressão. 2.2.6 Resíduos de borracha em compósitos cimentícios No Brasil, uma significativa parte do volume de concreto produzido é usada em estruturas como pilares, vigas e lajes das edificações. Desse modo, pensa-se na possibilidade de substituir parcialmente o agregado do concreto por materiais que sejam econômica e ecologicamente viáveis (TRIGO, 2008). O ramo da construção civil busca constante e insistentemente materiais alternativos ecologicamente corretos, que possam atender as condições de redução de custos, agilidade de execução e durabilidade. 39 Constata-se, no Brasil, que enquanto o aproveitamento de alguns resíduos sólidos evoluiu nas últimas décadas, outros materiais como os pneus inservíveis e demais derivados da borracha, continuam sendo dispostos inadequadamente no meio ambiente (RODRIGUES, 2010). Hoje, com o passivo ambiental de mais de 100 milhões de pneus inservíveis no Brasil, a sua reciclagem tornou-se necessária, visto que estes materiais,quando abandonados,tornam-se um risco ao meio ambiente e também a saúde pública, servindo de local para a procriação de mosquitos e outros vetores de doenças e representam um risco constante de incêndio que contamina o ar com uma fumaça altamente tóxica e deixa um óleo que se infiltra e contamina o lençol freático (IGNÁCIO, 2011). Segundo Meshgin (2012) métodos de eliminação comumente utilizados como aterro tornam-se inaceitáveis, devido ao rápido esgotamento dos locais disponíveis. A adição de partículas de borracha é capaz de aumentar a resistência ao impacto, além de reduzir a massa específica, características estas muitas vezes desejadas em concretos. Lopes et al. (2005) analisaram o comportamento do concreto adicionado de resíduos de borracha quanto à sua resistência à compressão. Foram elaborados concretos com cimentos CPV ARI PLUS, substituindo parte do agregado miúdo (d ≤ 4,76 mm) por borracha de pneu (5% em massa) proveniente do processo de recauchutagem. Observou-se a queda na resistência à compressão após a adição do resíduo, o que foi atribuído à falta de aderência entre as partículas de borracha e matriz de cimento. Marques (2005) estudou algumas propriedades de concretos e argamassas, com substituição parcial do agregado miúdo por resíduos de borracha de pneus (1,19 mm) provenientes do processo de recauchutagem. Para todas as misturas foi utilizado o cimento CP V – ARI PLUS, areia e, para os concretos, brita basáltica. As substituições foram de 12% em volume do agregado miúdo por borracha para argamassa e 10% em volume para concreto. Em argamassa procurou-se verificar a influência do tratamento do resíduo de borracha com solução saturada de hidróxido de sódio. As propriedades estudadas foram: resistência à compressão, resistência à tração, absorção de água e índice de consistência. Observou-se redução da trabalhabilidade e resistência 40 mecânica. Os resultados de resistência à abrasão em concreto mostraram-se interessantes para o uso da mistura em pavimentação. Marques et al. (2005) avaliaram o comportamento de argamassas mediante ensaio de resistência à compressão, resistência à tração, absorção de água, densidade e índice de consistência em argamassas contendo adição de diferentes granulometrias de borracha (420 µm, 1000 µm, 1500 µm e 2000 µm). As argamassas foram testadas no estado fresco e endurecido com borracha sem tratamento e tratada com solução saturada de NaOH. Concluiu-se que a variação granulométrica da borracha não teve efeito significativo nos resultados de resistência à compressão. Observou-se também que as argamassas constituídas com borracha sem tratamento, apresentaram melhor trabalhabilidade do que argamassas constituídas com borracha tratada, exceto para a granulometria de 2000 μm que apresentou resultado inverso. Rodrigues et al. (2006) investigaram as propriedades de compósitos cimentícios contendo adição de partículas de borracha, obtidas pela trituração mecânica de pneus inservíveis, em uma matriz de cimento Portland. A partir dessa argamassa produziramse placas para revestimentos especiais com absorção acústica e custo bastante competitivo, quando comparadas a materiais e produtos convencionais. Sukontasukkul et al. (2006) projetaram um compósito utilizando migalhas de borracha de pneus para substituir agregados grosseiros e finos em bloco de concreto para pedestres, sendo as borrachas passadas nas peneiras n°6 e n°20 (ASTM). Os blocos resultantes, embora não tão fortes como a superfície do bloco de concreto, são mais leves e parecem ser mais flexível com uma melhor absorção de energia. Tanto a resistência à compressão, a resistência à flexão e a resistência à abrasão diminuíram com o teor de borracha, enquanto que a tenacidade e a resistência à derrapagem aumentaram em relação à superfície do concreto convencional. Mayer Filho (2006) avaliou o comportamento mecânico de concretos acrescidos de fibras de borracha vulcanizada, com diferentes granulometrias em substituição parcial dos agregados. Percebeu-se que os valores foram satisfatórios considerando a adição da borracha sem função estrutural. Estes materiais podem ser utilizados em paredes e coberturas, telhas de concreto, blocos de alvenaria e painéis para isolamento térmico e acústico e em locais onde são exigidas maior resistência ao impacto e alta 41 absorção de energia, como barreiras de proteção, quebra mar, postes etc. Benazzouk et al. (2006) investigaram o efeito de agentes incorporadores de ar nas propriedades físico-mecânicas de compósitos de cimento areado contendo diferentes proporções de volume de partículas de borracha. Concluiu-se que a presença de vazios de ar e partículas de borracha na matriz reduz o módulo de elasticidade dinâmico, o que indica um alto nível de isolamento acústico do compósito. Em 2007, Benazzouk et al., investigaram a utilização de resíduos de borracha em matrizes cimentícias, como agregados finos a fim de obter materiais leves para a construção civil. O aumento do volume de partículas de borracha diminui a massa específica, a resistência mecânica, e o módulo de elasticidade, além de aumentar a tenacidade dos compósitos. Turatsinze et al. (2007) avaliaram a resistência mecânica e o mecanismo de falha de materiais cimentícios com adição de borracha. Como esperado, os resultados mostraram que argamassas com tiras de borracha apresentaram um menor módulo de elasticidade, maior capacidade de tração e deformação antes da formação da macrotrinca além de uma diminuição da sua resistência. Kang et al. (2008) apresentaram melhoria na propagação de trincas e na resistência à flexão do cimento com resíduos de borracha de pneus. Reda Taha et al. (2008) avaliaram as propriedades mecânicas e fratura do concreto com adições de partículas de borracha de pneus, em duas faixas granulométricas (5 a 10 mm e 10 a 20 mm) usados para substituir agregados grossos e finos, com diferentes níveis de substituição de volume. Concluiu-se que a escolha da relação ótima de substituição das partículas de borracha de pneus pode produzir concretos com resistência aceitável e critérios de tenacidade à fratura para diferentes aplicações. Turgut et al. (2008) combinaram partículas de borracha de pneu com concreto para produzir tijolo composto de baixa massa específica com resistência térmica melhorada e de baixo custo. Em testes realizados por Batayneh et al. (2008) notou-se a redução de peso do compósito com a redução da resistência à compressão à medida que partículas de pneus foram adicionadas. Trigo et al. (2008) utilizaram resíduos proveniente da recauchutagem de pneu como parte do agregado de concreto para lajes 42 de forro, uma vez que essas lajes não possuem exigências estruturais, quando comparadas às lajes de piso. Yilmaz et al. (2009) estudaram um material compósito cimentício com borracha para aplicações em alvenaria, revelando moderada resistência à flexão, diminuição do peso específico e absorção de água com o aumento do teor de resíduo. Ganjian et al. (2009) investigaram o desempenho do concreto incorporando borracha na substituição de agregados em variadas proporções, concluindo que pequenas proporções de borracha não causaram grandes alterações nas características do concreto. Panzera et al. (2009) investigaram o efeito da adição de partículas de borracha nas propriedades mecânicas de compósitos cimentícios, mostrando que o aumento da fração de borracha proporcionou uma redução da densidade e aumento da porosidade. Este mesmo resultado foi observado por Nacif et al. (2010). Granzotto (2010) investigou as propriedades mecânicas do concreto constituído de borracha de pneu, revelando uma dosagem otimizada a qual não altera significativamente suas propriedades, possibilitando aplicações em calçadas, meio-fio, e demais usos onde não requer a aplicação de concreto estrutural. Correia et al. (2010) investigaram a substituição de agregados naturais em misturas de argamassa por partículas de borracha vulcanizada. Concluiu-se que a substituição de partículas de borracha diminuiu a trabalhabilidade do compósito e enfraqueceu a zona de transição da interface (ITZ) entre agregados e matriz cimentícia de argamassas endurecidas apresentando uma resistência à compressão aos 28 dias de 13 a 17 MPa. Ling et al. (2010) estudaram partículas de borracha em pavimentos de concreto. Os resultados revelaram que a substituição da borracha não deve exceder 20% em volume de areia, a fim de evitar excessivas reduções na resistência à compressão. Frazzan et al. (2011) estudaram as composições dos traços de concreto sem e com adição de resíduos de borracha de pneu, verificando a resistência à compressão dos materiais. Os traços com resíduo de borracha apresentaram aumento nos valores de teor de ar incorporado se comparado aos traços sem resíduo. O aumento do teor de ar incorporado nas misturas e a baixa aderência na zona de transição pasta de cimento/agregado de borracha causaram um aumento significativo de pontos frágeis 43 em concretos com adição de resíduos, o que refletiu na redução das resistências mecânicas. Marques et al. (2011) investigaram concretos com a incorporação de resíduos de borracha vulcanizada em diferentes traços, verificando a interferência deste material nas propriedades mecânicas do concreto. Substituiu-se parte da massa do agregado miúdo por partículas de borracha de pneus, no teor de 7,5%. Os resultados indicaram um desempenho mecânico satisfatório, com resistência média à compressão da ordem de 30 MPa, o que torna este concreto utilizável em diferentes setores da construção civil. Cunha et al. (2011) avaliaram as dosagens de concretos adicionados de resíduo de borracha de pneu tratados com hidróxido de sódio. Os resultados obtidos demonstraram que a produção de concreto com pneus é viável, mas, não é aconselhável para casos de exigência estrutural, sugerindo sua utilização em calçadas e blocos para enchimento. Ignácio et al. (2011) analisaram o comportamento de concretos leves com adição de fibras de borrachas inservíveis concluindo que quanto maior a adição de fibras de borracha ao concreto , menor é o módulo de elasticidade, além de exibir uma maior deformação antes da ruptura do que o concreto convencional. Romualdo et al. (2011) desenvolveram um concreto com raspas de pneus inservíveis, com consequente redução de agregado miúdo, verificando a possibilidade de implantálo na fabricação de calçadas de borracha.Os resultados apresentam desvantagens em relação à resistência à compressão, entretanto a resistência à tração e à flexão foram satisfatórias para utilização em calçadas. Ling (2011) sugere que a substituição de borracha em blocos de concreto não deve exceder a 10% do volume para aplicações estruturais e 40% em volume para aplicações não estruturais. Yesilata et al. (2011) construíram uma sala cujas paredes exteriores são totalmente feitos com sucata de pneus na adição de concreto para a obtenção de melhor proteção térmica. Verificou-se que a introdução de pedaços de pneus em paredes de construção reduz a transferência de calor através deles, aumentando a resistência térmica. Tal aplicação pode ser uma solução de elevado custo-benefício. Recentemente Meshgin et al. (2012) estudaram os efeitos de pneus inservíveis nas propriedades mecânica e térmica de argamassa de isolamento. Com o aumento do 44 teor de borracha, a resistência à compressão e resistência à flexão das argamassas diminuíram. A fratura ocorreu gradualmente e suavemente, não exibindo características de fratura frágil. Os resultados de condutividade térmica mostraram que as partículas menores e em maiores quantidades de borracha resultaram em menor condutividade térmica. O MEV (microscopia eletrônica de varredura) mostrou que a condição de interface entre as partículas de borracha e o cimento é adequada. Dado o exposto, nota-se que esses estudos visam solucionar as duas problemáticas existentes hoje no mundo. Primeiramente a destinação adequada dos resíduos de borracha de pneu, pois é um material de difícil reciclagem e que demora mais de 200 anos para a sua degradação. E em segundo lugar, em paralelo, a redução do grande consumo de recursos naturais utilizados na produção do concreto, pois a cada ano tornam-se menos disponíveis na natureza. Dessa forma, o emprego de resíduos de borracha de pneu em concretos e argamassas pode proporcionar uma alternativa limpa para a reciclagem de pneus inservíveis, contribuindo para uma construção sustentável. 2.2.7 Efeito do tamanho da partícula em compósitos cimentícios A textura superficial das partículas influencia na trabalhabilidade, na adesividade e na resistência. À medida que aumenta a rugosidade das partículas, há uma tendência de perda de trabalhabilidade. Partículas irregulares ou de forma angular tendem a apresentar melhor intertravamento entre os grãos, tanto maior quanto mais cúbica forem as partículas e mais afiladas forem as arestas (BERNUCCI et al. 2008). De acordo com Silva et al. (2005) o grau de arredondamento das partículas indica a presença de arestas vivas que podem ser ilustrado na Figura 2.12, estabelecendo seis grupos: 45 Figura 2.12: Classificação do grau de arredondamento (SILVA ET AL., 2005). Partículas menores tendem a produzir concretos mais resistentes, mas são mais difíceis de trabalhar e elas afetam de modo negativo o modo de elasticidade e resistência à fluência. Tipicamente, a distribuição de tamanho das partículas do agregado é usada com o objetivo de se ter pequenas partículas preenchendo alguns dos espaços vazios entre as partículas maiores, como apresentado na Figura 2.13; melhorando, dessa maneira, a interação entre as partículas do agregado (NEWELL, 2010). Figura 2.13: Variações no Empacotamento entre: (a) Partículas com diversos tamanhos (b) Partículas grandes e relativamente uniformes (Newell, 2010). 46 O estudo de empacotamento de partículas pode ser definido segundo McGeary (1961), como: “o problema da correta seleção da proporção e do tamanho adequado dos materiais particulados, de forma que os vazios maiores sejam preenchidos com partículas menores, cujos vazios serão novamente preenchidos com partículas ainda menores e assim sucessivamente”. A Figura 2.14 ilustra o efeito da quantidade e do tamanho das partículas na eficiência de empacotamento. Figura 2.14: Efeito da quantidade e tamanho das partículas na eficiência do empacotamento: a) sistema monodisperso; (b) máxima densidade de empacotamento teórica; (c) deficiência de partículas dispersas; (d) deficiência de partículas grandes; (e) distribuição inadequada de tamanhos de partículas (PANDOLFELLI ET AL. 2000). Segundo Conceição (2011) o empacotamento de partículas pode ser alterado por alguns fatores. O primeiro fator é a existência de diversas distribuições granulométricas alterando a condição de dispersão inicial. A distribuição granulométrica do sistema 47 determina o aumento ou não da densidade de empacotamento da monodispersão, como visto na Figura 2.14. O segundo fator importante é a morfologia das partículas, pois quanto mais afastada do formato esférico for a partícula, menor é a densidade de empacotamento de uma distribuição que a contenha. Á medida em que se aumenta a concentração de partículas não esféricas, a estrutura de empacotamento é destruída e ocorre a diminuição da densidade, resultando em maior porosidade, principalmente quando as partículas apresentam tamanhos similares. A porosidade interna das partículas é outro fator complicador na obtenção de empacotamentos ótimos, pois ela altera a densidade de um material. As partículas podem ser totalmente densas, com porosidade interna fechada ou com porosidade aberta, como na Figura 2.15. Para se obter um empacotamento de máxima densidade para uma dada distribuição granulométrica, é necessário que se utilizem partículas densas e com a menor porosidade possível (CONCEIÇÃO, 2011). Figura 2.15: Representação esquemática das formas de poros que podem ocorrer nas partículas: (a) partícula densa (isenta de poros); (b) partícula com poro interno fechado; (c) partículas com poros abertos (PANDOLFELLI ET AL. 2000). A distribuição granulométrica ou a sequência de preenchimento dos vazios existentes entre as partículas é o fator que determina o aumento ou não da densidade de empacotamento da monodispersão. Empacotamentos com menor porosidade podem ser obtidos se os vazios existentes entre as partículas de uma dispersão forem preenchidos por partículas menores que os mesmos. Porém, caso sejam introduzidas partículas maiores que os vazios existentes, essas promoverão o surgimento de novos vazios, levando a um aumento na porosidade e redução da eficiência do empacotamento. Segundo Conceição (2011), através de controle da distribuição 48 granulométrica é possível otimizar a densidade de empacotamento em sistemas compostos por partículas não esféricas. A granulometria, módulo de finura, é outro fator que garante o empacotamento ótimo das partículas de aglomerantes. A quantidade e tipo de agregado desempenham um papel importante na trabalhabilidade do concreto fresco, uma vez que os agregados possuem um efeito fundamental na reologia do concreto, aumentando consideravelmente tanto a viscosidade plástica quanto a tensão de escoamento. Para obtenção de misturas com elevadas densidades de empacotamento, tem-se também o fator efeito pared, no empacotamento de partículas pequenas (finas) na superfície de partículas maiores (grossas). Onde a relação entre os diâmetros efetivos das partículas seja tal que permita a uma partícula fina considerar a superfície de contato com a partícula grossa como praticamente plana (parede), a porosidade na região próxima à superfície das partículas grossas será maior que no restante do volume. 2.2.7.1 Efeito do tamanho da partícula de borracha de pneus em compósitos Inúmeros estudos estão sendo realizados em busca de verificar os efeitos causados através da substituição de tamanhos variados de agregados por partículas de pneus na mistura de concretos e argamassas. Em geral, a maioria destes estudos relata que a adição de borracha ao concreto ou argamassa é capaz de mudar as características dos mesmos, provocando um aumento no seu comportamento elástico, mas reduzindo a sua resistência à compressão, quando o tamanho e proporção da partícula de borracha são aumentados. Segundo Ganjian et al (2009), três categorias gerais de borracha de pneu descartado têm sido considerados como: Borracha lascada ou em pedaços é usada para substituir o cascalho. Para produzir esta borracha, deve-se rasgar o pneu em duas fases. Ao final da primeira fase a borracha tem comprimento de 300-430 mm e largura de 100-230 mm. Na segunda fase sua dimensão muda para 100-150 mm por corte. Se o retalhamento continuar, as partículas produzidas chegam até 13-76 mm sendo chamadas de partículas desfiadas ou tiras. 49 Borracha granulada ou migalhada é usada para substituir a areia. É fabricada por moinhos especiais onde borrachas grandes transformam-se em partículas pequenas. Nessa produção, diferentes tamanhos de partículas de borracha podem ser produzidas dependendo do tipo de moinho usado e temperatura gerada. Em um método simples, partículas são feitas com alta irregularidade na escala de 0,425-4,75 mm. Borracha sedimentada ou moída pode ser substituida ao cimento e é dependente de um equipamento para redução de tamanho. Os pneus usados são transformados e submentidos a duas fases de separação magnética e triagem. No processo e micro moagem, as partículas produzidas estão na escala de 0,075 – 0,475 mm. O formato alongado do resíduo da borracha de pneu e sua superfície áspera contribuem para o aprisionamento de bolhas de ar; consequentemente, os traços com a adição de borracha apresentam um aumento na porcentagem de ar incorporado dos concretos (FAZZAN ET AL., 2011). Panzera et al. (2009) estudaram o efeito do tamanho de partícula de borracha na densidade aparente, porosidade e resistência à compressão. Constatou-se que o fator de empacotamento das partículas menores é superior às partículas maiores por causa da forma mais arredondada das partículas. O aumento da fração de borracha promove a diminuição da densidade dos compósitos. A quantidade de poros formados em torno das partículas maiores é maior do que em torno das partículas menores, devido ao fator de empacotamento que nas partículas menores é mais elevado, observando-se uma grande quantidade de borracha por área, e em consequência diminuindo a porosidade aparente do compósito. E finalmente concluíram que a resistência à compressão está correlacionada com a distribuição de poros, ocorrendo redução com o aumento de partículas de borracha. Mavrolidou e Figueiredo (2010) investigaram a influência do tamanho das partículas de borracha nas propriedades de compósitos cimentícios. Notaram que a densidade reduziu tanto para partículas finas como para partículas grossa; esperava-se esta redução da densidade devido à baixa massa específica das partículas de borracha, podendo ser uma característica desejável em um número de aplicações, 50 incluindo aplicações de arquitetura, tais como fachadas falsas, construção interior, bem como blocos de concreto pré-moldado e lajes. Khalilitabas (2011) relata que uma melhor resistência do concreto com resíduos de borracha foi alcançada quando a borracha em pó foi usada para substituir o agregado fino. Além disso, o teor de borracha não deve exceder 10% em peso de agregado fino. Com essas melhorias, o concreto emborrachado pode ser utilizado em aplicações de construção. Para o concreto ser aplicado como um novo material estrutural, ou utilizado como semi ou não-estrutural, os seus outros aspectos comportamentais, tais como a sua durabilidade, deve ser investigados. Meshgin et al. (2012) reportaram que a condutividade térmica da argamassa depende não só da fração de volume das partículas de borracha mas também do tamanho médio das partículas. Quanto menor for o tamanho de partícula da borracha, menor será a condutividade térmica da argamassa com resíduos de borracha. A partir desta revisão da literatura pode-se concluir que a adição de diferentes tamanhos de partículas de borracha no concreto ou argamassa é capaz de mudar as características dos mesmos, provocando um aumento no seu comportamento elástico, mas reduzindo a sua resistência à compressão quando o tamanho de partícula de borracha é aumentada. 2.2.8 Efeito da quantidade de água em compósitos cimentícios A razão água-cimento exerce a maior influência sobre a resistência e a durabilidade do concreto. Quando a razão água-cimento é alta, um gel úmido é produzido, resultando em um concreto de baixa resistência e muito suscetível ao tempo (NEWELL, 2010). De acordo com a norma ABNT NBR 6118 (2004), a relação água/cimento em massa deve ser de, no máximo, 0,65 para concretos. Haach et al. (2011) observaram a influência da relação a/c na trabalhabilidade e nas propriedades de argamassas endurecidas. Verificaram-se que com o aumento da relação a/c, a consistência da argamassa aumentou, em contrapartida todas as propriedades avaliadas no estado endurecido diminuíram. A Figura 2.16 ilustra superfícies de corpos de prova de argamassa com relação a/c igual 0,4 em comparação com corpos de prova de argamassa com relação a/c igual 51 0,8. Pode-se notar que com a relação menor, a quantidade de água necessária não foi suficiente para hidratação do cimento com partículas. A relação água/cimento, neste caso, define a estrutura da pasta. Figura 2.16: (a) Corpo de prova com w/c = 0,8; areia fina. (b) Corpo de prova com w/c = 0,4; areia grossa (HAACH et al 2011). Tung-Chai Ling (2011) relata que a água suficiente em uma mistura ajuda na redução de vazios macroscópicos retidos, mas o excesso de água aumenta vazios microscópicos capilares. Embora com a diminuição do teor de água possa resultar no melhor empacotamento das partículas de cimento, isto pode aumentar a dificuldade de expelir vazios de ar devido à associada redução em lubrificação e mobilidade. Segundo Campiteli (1987) o papel da água no interior da pasta de cimento endurecida é de grande importânica, uma vez que influencia na porosidade e consequentemente as propriedades são alteradas, como apresentada na Tabela 2.4. Tabela 2.4: Relações entre a porosidade e as propriedades da pasta de cimento endurecida. Poros Papel da água Capilares grandes Mantida como água livre Capilares médios Gera forças de moderada tensão superficial Capilares pequenos Microporos Micropores “interlamelares” Fonte: Campiteli, 1987. Gera forças de forte tensão superficial Água fortemente adsorvida, não forma menisco. Água estrutural envolvida em ligações Propriedades da pasta afetada 1- Resistência 2- Permeabilidade 1- Resistência 2- Permeabilidade 3- Retração sob altas umidades Retração a 50% de umidade relativa 1 – Retração 2 – Deformação lenta 1 – Retração 2 – Deformação lenta 52 Segundo a Lei de Abrams a resistência é inversamente proporcional à porosidade e ao consumo de água em concretos. A quantidade de água absorvida por um material está associada ao índice de vazios presentes em sua microestrutura, que, por sua vez, determina a permeabilidade do material (QUARCIONI ET AL., 2009). Assim é evidente que uma menor quantidade de água será necessária para obter um cimento ou argamassa com excelente trabalhabilidade e melhores propriedades mecânicas. Lembrando que a maioria dos defeitos causados nas propriedades mecânicas de um concreto é devido ao excesso de água. Por outro lado, cabe ressaltar que a escassez de água no sistema pode ser insuficiente para hidratar o cimento e por sua vez, reduzindo a resistência mecânica do material. Assim, o uso de aditivos químicos em produtos cimentícios visa à redução da relação a/c, permitindo uma boa trabalhabilidade e correta hidratação. 2.2.9 Aditivos Superplastificantes em compósitos cimentícios Um concreto ou argamassa com baixa porosidade, no qual as partículas estão densamente empacotadas, apresentam propriedades mecânicas e durabilidade superiores, contudo uma baixa relação água/cimento e consequentemente uma menor trabalhabilidade é alcançada. Entretanto, para correta aplicação, um produto cimentício necessita de muito mais água do que apenas para a hidratação do cimento, o que resulta em certa porosidade no concreto endurecido, reduzindo o potencial de suas propriedades mecânicas e facilitando a degradação desse material. Neste caso então, o emprego de aditivos é considerado a solução mais adequada. Pela adição de pequenas quantidades de aditivos pode-se diminuir consideravelmente a quantidade de água necessária para a obtenção da trabalhabilidade desejada e, consequentemente, reduzindo a porosidade e melhorando a durabilidade do concreto. Os aditivos são um meio suplementar para melhorar a qualidade do concreto. De acordo com a ABNT NBR 11768 (1992) aditivos são produtos que adicionados em pequena quantidade a produtos cimentícios modificam algumas propriedades, no sentido de melhor adequá-las a determinadas condições. 53 Os aditivos são encontrados tanto no estado sólido como no estado líquido. Porém no estado líquido torna-se mais comum, uma vez que um líquido pode ser dispersado mais rapidamente de modo uniforme durante a mistura do concreto. Dosadores adequadamente calibrados são usados, sendo os aditivos descarregados na água de amassamento, geralmente durante a parte final da descarga da água (NEVILLE, 1997). Hoje os aditivos já são parte integrante de concretos e argamassas e suas vantagens podem ser observadas em função dos inúmeros benefícios oferecidos por eles, entre os quais se podem citar maiores viabilidade e agilidade de execução pelo uso de concretos mais fluidos e capacidade de atender a classe de resistência e durabilidade maiores com viabilidade técnica e econômica (HARTMANN, 2003). No Brasil, a classificação dos aditivos para serem utilizados em concretos de cimento Portland é dada pela ABNT NBR 11768 (1992) como: Tipo P – (aditivo plastificante) produto que aumenta o índice de consistência do concreto mantida a quantidade de água de amassamento ou que possibilita a redução de, no mínimo, 6% da quantidade de água de amassamento para produzir um concreto com determinada consistência. Tipo R – (aditivo retardador) produto que aumenta os tempos de início e fim de pega do concreto. Tipo A – (aditivo acelerador) produto que diminui os tempos de início e fim de pega do concreto, bem como acelera o desenvolvimento das suas resistências iniciais. Tipo PR – (aditivo plastificante retardador) produto que combina os efeitos dos aditivos plastificantes e retardador. Tipo PA – (aditivo plastificante acelerador) produto que combina os efeitos dos aditivos plastificantes e acelerador. Tipo IAR – (aditivo incorporador de ar) produto que incorpora pequenas bolhas de ar ao concreto. Tipo SP – (aditivo superplastificante) produto que aumenta o índice de 54 consistência do concreto mantida a quantidade de água de amassamento ou possibilita a redução de, no mínimo, 12% da quantidade de água de amassamento, para produzir um concreto com determinada consistência. Tipo SPR – (aditivo superplastificante retardador) produto que combina os efeitos dos aditivos superplastificantes e retardador. Tipo SPA – (aditivo superplastificante acelerado) produto que combina os efeitos dos aditivos superplastificantes e acelerador. Os aditivos, conforme suas características proporcionam aos concretos e argamassas as seguintes vantagens (BAUMGART, 1999): Aumento da trabalhabilidade, sem aumento do consumo de água; Redução do consumo de água, mantendo a mesma trabalhabilidade: maiores resistências; Redução da água e do cimento, na mesma proporção, mantendo a mesma trabalhabilidade e as mesmas resistências originais; Aumento das resistências iniciais; Retardação ou aceleração da pega; Redução da exsudação; Aumento da durabilidade frente à ação físico-química; Redução do coeficiente de permeabilidade; Controle da expansão causada pela reação álcali/agregado; Anulação da retração ou leve expansão; Redução da segregação; Penetração do concreto em ferragens densas; Melhor bombeabilidade; Aumento da aderência do concreto à ferragem; Melhor aspecto e acabamento; Ausência de trincas e fissuras; Correção da deficiência de finos no traço; Possibilidade de concretagens em temperaturas elevadas e Redução no custo unitário do concreto. 55 De acordo com Garcez (2008), o uso de superplastificantes em pastas de cimento sujeitas a diferentes métodos de cura leva a um decréscimo do volume total de poros e ao refinamento da estrutura de poros das pastas hidratadas. O refinamento de poros, além da redução de seu volume, diminui a permeabilidade e aumenta a resistência, permitindo a obtenção de concretos muito mais duráveis. De acordo com a ABNT NBR 11768 (1992), os aditivos superplastificantes (tipo SP), também chamados de aditivos redutores de água de alta eficiência pela norma americana ASTM C-494 (1992), são definidos como os produtos que aumentam o índice de consistência do concreto, mantendo-se a quantidade de água de mistura constante, ou ainda, como aqueles que possibilitam a redução mínima de 12% da água de mistura na produção de um concreto com uma dada consistência. Os aditivos superplastificantes são polímeros orgânicos hidrossolúveis - com moléculas longas e de massa molecular elevada - obtidos sinteticamente por meio de um processo de polimerização complexo. A primeira geração de superplastificantes foi baseada em condensados sulfonados de naftaleno-formaldeído e/ou condensados sulfonados de melanina-formaldeído, dispersantes poliméricos baseados em uma única unidade repetitiva, não permitindo grandes variações de sua estrutura molecular. Mais recentemente introduzido no mercado nacional, uma nova geração de aditivos superplastificantes – à base de policarboxilatos com moléculas de poliéteres pendentes - tem se tornado mais comum (VICKERS, JR., 2005). O peso molecular de um superplastificante é de fundamental importância para sua eficiência na redução de água de misturas à base de cimento: polímeros com baixo peso molecular tendem a permanecer em solução, enquanto polímeros com pesos moleculares maiores são adsorvidos sobre as partículas de cimento, influenciando tanto as propriedades de dispersão quanto a morfologia dos produtos da hidratação do C3A (BONEN ET AL., 1995). Segundo Fracalossi (2011) a dosagem adequada empregada para os aditivos podem ser apresentadas na Tabela 2.5 abaixo. 56 Tabela 2.5: Classificação dos aditivos em função da redução de água, dosagem típica e incremento à compressão de concretos (Fracalossi, 2011). Tipo de aditivo Plastificantes Polifuncionais Superplastificante Redução de água 5 – 10% 8 – 18% 15 – 40% Dosagem típica 0,2 a 0,5% 0,4 a ,10% 0,6 a 2,0% Aumento de resistência ≈ 10% ≈ 25% ≈ 25% Para a visualização da influência dos aditivos sobre a hidratação do cimento, um esquema representando a evolução da hidratação do cimento ao longo do tempo é apresentado na Figura 2.17, onde são identificados cinco estágios distintos da hidratação: I - Reação inicial (pré-indução), entre 0 e 15 min; II - Período de indução, entre 15 min e 4 h; III - Período de aceleração, entre 4 e 8 h; IV - Período de desaceleração e endurecimento, entre 8 e 24 h; V - Período de reação lenta e contínua (difusão), entre 1 e 28 dias. Figura 2.17: Adaptação de uma representação gráfica da hidratação do cimento pelo método da calorimetria (CASTRO E PANDOLFELLI, 2009). As etapas mais importantes são I, II e III em que o superplastificante influencia o processo de hidratação. No estágio I, a presença do superplastificante, que interfere nos processos de nucleação e/ou crescimento dos produtos de hidratação, influência a taxa da reação de hidratação, os produtos da reação ou ambos. No estágio II, a quantidade de íons sulfato (SO42-) disponível é que determina o comportamento do sistema cimentício, particularmente suas propriedades reológicas e seu tempo de início de pega. No estágio III, pode-se verificar uma situação de auto-inibição no comportamento da hidratação do cimento, explicada pelos fenômenos que ocorreram nos estágios I e II desse processo (CASTRO E PANDOLFELLI, 2009). 57 Assim, a adsorção das moléculas de superplastificante sobre as fases da hidratação tem duas consequências positivas: os germes carregados eletrostaticamente participam da repulsão eletrostática, evitando a aglomeração; e o crescimento das longas agulhas de etringita, que normalmente diminuem a capacidade de escoamento de uma mistura à base de cimento, é retardado (PRINCE, 2002). O aditivo superplastificante proporciona melhor homogeneidade e distribui mais uniformemente os espaços entre os grãos (HARTMANN, 2003). Aditivos tem se tornado uma parte tão integrante do concreto que, no futuro próximo, a definição do concreto deve ser revisada para incluir aditivo como um componente primário do concreto. Aditivos podem certamente melhorar as propriedades de um concreto, mas não se deve esperar que eles compensem a baixa qualidade dos ingredientes ou um pobre proporcionamento (combinação dos componentes) (METHA E MONTEIRO, 1994). 58 CAPÍTULO 3 Metodologia Experimental 3.1 Materiais Os compósitos particulados em estudo são argamassas constituídas de uma fase matriz cerâmica (cimento Portland), uma fase dispersa composta por partículas de quartzo e/ou partículas de borracha de pneus, com e sem aditivo químico e água. As matérias-primas serão detalhadas nas seções subsequentes. 3.1.1 Fase Matriz Cerâmica – Cimento Portland O cimento em estudo trata-se do CPV - ARI Plus, fabricado pela Holcim de Pedro Leopoldo, Minas Gerais. A fabricação dos compósitos utilizou o mesmo lote de cimento, com o intuito de evitar variações da composição química e por sua vez afetar o comportamento mecânico dos mesmos. A escolha por este tipo de cimento Portland se deu por se tratar de um material com alta resistência inicial, apresentar pouco teor de adição, e possuir ausência de pozolana sendo recomendado para concretos e argamassas com agregados não reativos. 3.1.2 Fase Dispersa – Partículas de Quartzo As partículas de quartzo utilizadas neste estudo foram fornecidas pela empresa Moinhos Gerais Ltda, localizada na cidade de Ribeirão Vermelho, Minas Gerais. Estas partículas foram fornecidas em faixas granulométricas comumente industrializadas, para tanto, foram peneiradas e classificadas em faixas granulométricas conforme previsto na norma ABNT NBR 7211 (2005). Cabe ressaltar que as partículas de quartzo foram substituídas pela adição de partículas de borracha respeitando a mesma faixa 59 granulométrica do compósito cimentício. A faixa granulométrica utilizada na preparação dos compósitos será discutida na seção 3.2. 3.1.3 Fase Dispersa – Resíduos de borracha de pneu A borracha utilizada como fase dispersa foi raspas obtidas de decapagem de pneus automotivos durante o processo de recauchutagem (Figura 3.1). As partículas resultantes apresentam formatos e tamanhos diversos. Figura 3.1: (a) Processo de raspagem, uma das etapas de reparo para recauchutagem de pneus; (b) Partículas de borracha de pneus. Os resíduos de borracha foram fornecidos pela empresa Mantiqueira Recauchutadora e Comércio de Pneus Ltda. situada na cidade São João Del Rei, 60 Minas Gerais. Os resíduos de pneus coletados passaram pelo processo de lavagem com água a fim de retirar impurezas como poeira, fios de nylon e fios de aço. Em seguida os resíduos foram secados em estufa a temperatura de 50°C por 24h. Após a secagem as partículas foram peneiradas e classificadas em faixas granulométricas conforme previsto na ABNT NBR 7211 (2005). As mesmas não receberam qualquer tratamento antes da utilização. A Figura 3.2 mostra o processo de lavagem e secagem dos resíduos de borracha. Figura 3.2: (a) Processo de lavagem; (b) Processo de secagem. 3.1.4 Aditivo Superplastificante O aditivo superplastificante utilizado neste trabalho foi o Sika ViscoCrete® 6500, fornecido pela empresa Sika SA, situado em São Paulo. O Viscocrete 6500 tem como objetivo proporcionar a argamassa um aumento da trabalhabilidade, promovendo maiores resistências sem o aumento da quantidade de água. Este aditivo atende aos requisitos da norma ABNT EB 1763, 1992 (Tipo SP). O Sika ViscoCrete® 6500 permite uma alta taxa de redução de água, mantendo uma excelente fluidez e uma ótima coesão da massa por um período de tempo maior em relação a outros superplastificantes, permitindo a confecção de concretos e argamassas com altíssima fluidez, auto-adensável e com baixas relações a/c. 61 3.1.5 Água A reação química do cimento com a água é fundamental para fornecer resistência, durabilidade, trabalhabilidade, impermeabilidade em pastas cimentícias. A trabalhabilidade de concretos e argamassas depende principalmente da relação água/cimento (ou fator água/cimento), relação entre o peso da água e do cimento empregados na mistura. A norma ABNT NBR 6118 (2004) recomenda uma relação água/cimento variando entre 0,45 a 0,65 (Kg/Kg) para concreto. 3.2 Distribuição granulométrica O equipamento utilizado para separação segundo o tamanho geométrico das partículas foi o peneirador mecânico (Figura 3.3). As peneiras, previamente limpas, foram encaixadas de modo a formar um único conjunto de peneiras, com abertura de malha em ordem crescente da base para o topo (1,18 mm – 600 µm; 600 µm – 300 µm; 300 µm – 150 µm; fundo). As aberturas das peneiras são relacionadas ao número de malhas (mesh) que representa o número de aberturas de uma mesma dimensão contida num comprimento de 25,4 milímetros ou 1 polegada. O material retido na tela da peneira é denominado oversize e o passante, undersize. 62 Figura 3.3: Peneirador mecânico com série de peneiras ABNT. Após o peneiramento as partículas foram separadas em classes: partículas grossas (1,18 mm – 600 µm), médias (600 µm – 300 µm), e finas (300 µm – 150 µm). A Figura 3.4 exibe as fotos das partículas de quartzo e borracha nas faixas granulométricas grossa (a), média (b) e fina (c). Figura 3.4: Partículas de borracha e quartzo: (a) grossa, (b) média, (c) fina. As dosagens de cimento, partículas de borracha e quartzo foram avaliadas em porcentagens de massa. A proporção em massa (%) foi discretizada baseada na norma 63 ASTM C114(2011). A incorporação da borracha se dará em substituição à porcentagem de quartzo como exibido na Tabela 3.1. Tabela 3.1. Porcentagem e faixa granulométrica das partículas dos agregados. Discretização das distribuição granulometrica Grossa Proporção em massa (%) Faixas granulométricas 30 [16-30 US -Tyler] / 1180 µm – 600 µm Média 50 [30-50 US -Tyler] / 600 µm – 300 µm Fina 20 [50-100 US -Tyler] / 300 µm – 150 µm 3.3 Densidade de Empacotamento das Partículas É por meio da massa unitária que são feitas as transformações de massa para volume e vice-versa. Para a obtenção da massa específica absoluta utilizou-se um recipiente graduado com uma balança. As partículas de agregados secas em estufas foram colocadas no recipiente, logo após, o recipiente foi pesado com o agregado nele contido para a determinação da massa. O volume de 200 cm3 foi fixado para todas as medições. Assim, a densidade de empacotamento foi determinada pelo quociente entre massa e volume de todos os materiais utilizados na confecção dos corpos de prova. Vale ressaltar que o teste foi realizado em triplicata, calculando o valor médio. 3.4 Densidade aparente das Partículas A empregabilidade deste ensaio é para analisar a densidade aparente do material, ou seja, é possível corrigir o valor de densidade excluindo o volume de poros abertos . Um ensaio de picnometria a gás foi realizado a fim de determinar as densidades aparentes das partículas de quartzo e borracha investigadas, permitindo assim uma comparação entre elas. O picnômetro a gás da Micromeritics modelo AccuPyc 1330 foi utilizado na realização das medições (Figura 3.5). 64 Figura 3.5: Picnômetro a gás. 3.5 Planejamento estatístico fatorial de experimentos: fatores e níveis experimentais A escolha dos fatores e níveis experimentais deste trabalho foi baseada em resultados de artigos publicados recentemente. Dentre os fatores de maior relevância e possíveis de serem controlados, escolheram-se três, dentre eles: substituição de partículas de quartzo por partículas de borracha de pneu, relação água/cimento e adição de aditivo químico superplastificante para analisar melhorias das propriedades dos compósitos cimentícios. O teor de água foi adicionado em função da massa de cimento presente na mistura. Os fatores mantidos constantes no experimento foram: a fase matriz, ou seja, o cimento Portland, o tempo de mistura (5 min), o tempo de cura (28 dias) e a temperatura ambiente (~25oc) de fabricação. A Tabela 3.2 exibe os fatores e níveis experimentais investigados neste trabalho. 65 Tabela 3.2. Fatores e Níveis experimentais investigados. Fatores experimentais Substituição de quartzo por borracha Níveis experimentais 100%Quartzo Grossa Média Fina Grossa/Média Média/Fina 0%Quartzo 0,40 0,50 Sem Com Relação água/cimento Aditivo químico superplastificante O planejamento fatorial completo foi adotado no experimento, ou seja, todas as combinações possíveis dos fatores e níveis experimentais foram fabricadas e ensaiadas. O planejamento fatorial do tipo 7 12121 foi utilizado, fornecendo 28 combinações experimentais distintas, conforme exibido na matriz de planejamento da Tabela 3.3. O método de aleatorização foi adotado na etapa de preparação dos corpos de prova, como também na etapa de realização dos ensaios, permitindo uma ordenação arbitrária das condições experimentais, evitando que efeitos de fatores não-controlados pudessem afetar as variáveis-respostas. Tabela 3.3 - Condições experimentais, planejamento fatorial completo (712121). Condições experimentais Substituição de partículas quartizo (%) Relação água/cimento Aditivo (%) 0,4 0 C2 0 0 0,4 0,50 C3 0 0,5 0 C4 0 0,5 0,50 C5 0,4 0 C6 30 (G) 30 (G) 0,4 0,50 C7 30 (G) 0,5 0 C8 30 (G) 0,5 0,50 C9 0,4 0 C10 50 (M) 50 (M) 0,4 0,50 C11 50 (M) 0,5 0 C12 50 (M) 0,5 0,50 C1 66 Continuação da Tabela 3.3 Condições experimentais Substituição de partículas quartizo (%) Relação água/cimento Aditivo (%) 0,4 0 C14 20 (F) 20 (F) 0,4 0,50 C15 20 (F) 0,5 0 C16 20 (F) 0,5 0,50 C17 80 (G/M) 0,4 0 C18 0,4 0,50 C19 80 (G/M) 80 (G/M) 0,5 0 C20 80 (G/M) 0,5 0,50 C21 70 (M/F) 70 (M/F 0,4 0 C22 0,4 0,50 C23 70 (M/F 0,5 0 C24 70 (M/F 0,5 0,50 C25 0,4 0 C26 100 100 0,4 0,50 C27 100 0,5 0 C28 100 0,5 0,50 C13 G = Partículas Grossas; M = Partículas Médias e; F = Partículas Finas. O cálculo do número de corpos de prova a serem fabricados foi baseado na quantidade de ensaios destrutivos e não destrutivos a serem realizados, levando em consideração a adoção de duas réplicas e 28 condições experimentais. O número mínimo de 7 corpos de prova atenderia a realização dos ensaios não-destrutivos (3 CP’s) e destrutivos (4CP’s) para cada condição por réplica. Finalmente, 392 corpos de prova foram preparados para serem analisados. A réplica consiste na repetição da condição experimental, proporcionando a estimativa do erro experimental de uma resposta individual. A extensão desse erro é importante na decisão se existem ou não efeitos significativos que possam atribuir à ação dos fatores (WERKEMA, 1996). 67 3.6 Fabricação dos corpos de prova O procedimento de obtenção dos corpos de prova iniciou-se com a disposição das matérias-primas classificadas, pesagem e acondicionamento em embalagens adequadas, como mostra a Figura 3.6. Figura 3.6: Materiais para estudo de dosagem A preparação da mistura para fabricação dos corpos de prova, como também os procedimentos de cura, seguiram as recomendações da norma ABNT NBR 5738 (1994), a fim de manter uma pequena variabilidade no processo de fabricação. O processo de fabricação foi o adensamento manual, o qual se mostrou bastante adequado por não demandar equipamentos complexos, diminuindo o custo de fabricação. Com base nos trabalhos relatados no capítulo de Revisão bibliográfica, as proporções mais usuais de cimento e agregado miúdo na argamassa, variam entre 1:1,5 e 1:3 e a relação água/cimento entre 0,38 e 0,48, essa relação afeta diretamente a porosidade da pasta de cimento endurecida, ou seja quanto menor a porosidade, maior a resistência mecânica. Um ensaio preliminar foi realizado com os corpos de prova C1 e C28 (condições extremas) a fim de verificar a trabalhabilidade dos 68 compósitos. Com base nestes resultados preliminares, estabeleceu-se a relação cimento/agregado constante de 1:3, e a relação água/cimento nos níveis de 0,4 e 0,5. Os componentes da argamassa, cimento Portland, partículas de quartzo e/ou partículas de borracha, água e superplastificante foram misturados manualmente (ver Figura 3.7). Figura 3.7: Preparação e mistura dos componentes para obtenção dos corpos de prova. Após o procedimento de mistura, o material foi vazado em moldes cilíndricos poliméricos (tubos de PVC) para obtenção dos corpos de prova. O óleo mineral (vaselina líquida) foi utilizado como desmoldante para facilitar a retirada dos corpos de prova após o período de cura. Estes moldes foram colados com silicone em uma placa de vidro para evitar perda de água (Figura 3.8), além disso, após o vazamento os mesmos foram mantidos dentro de um saco plástico fechado. 69 Figura 3.8: Moldes poliméricos O tempo de mistura (~5 min) e de vibração (~5 min) foram mantidos constantes, garantindo a homogeneidade dos corpos de prova. O processo de vibração visa uma melhor compactação do compósito, eliminado possíveis bolhas internas garantindo um material sólido sem imperfeições. Todos os corpos de prova foram vibrados com uma frequência de 1,5 Hz (Figura 3.9). Figura 3.9: Processo de fabricação dos corpos de prova. 70 Após o período de cura de 28 dias, os corpos de prova foram retirados do molde polimérico. Este procedimento foi realizado através do corte longitudinal do tubo PVC usando uma máquina Makita Bosch (GWS 8-115Z), permitindo assim a partição do molde e retirada do material sem danificação. Os diâmetros dos corpos de prova são equivalentes ao diâmetro interno dos tubos PVC, aproximadamente 47,5 mm. Uma máquina de policorte foi utilizada para cortar os corpos de prova, garantindo assim o paralelismo e uma altura padrão de 95 mm, equivalente a duas vezes a dimensão do diâmetro. A Figura 3.10 exibe uma imagem de todas as condições experimentais. Figura 3.10: Compósitos cimentícios com/sem borracha (C1 a C28). 3.7 Variáveis respostas As variáveis respostas investigadas neste trabalho foram: densidade volumétrica e aparente, porosidade aparente, absorção de água, permeabilidade, resistência à compressão, módulo de elasticidade estático na compressão. 71 3.7.1 Densidade volumétrica A densidade volumétrica de um material pode ser determinada por meio da relação existente entre a massa e o volume do corpo de prova seco. Dependendo da geometria do corpo de prova, a densidade volumétrica pode ser expressa conforme a Equação 3.1. (3.1) Em que: ρv é densidade volumétrica (g/cm3); m é massa do corpo de prova (g); V é volume do corpo de prova (cm3). A densidade volumétrica mede o grau de concentração de massa em determinado volume. Os equipamentos utilizados na determinação da densidade volumétrica dos corpos de prova foram: uma balança de precisão modelo BL 3200H (d= 0,001 g e e= 0,1) para medição da massa e um paquímetro digital modelo Starret 727 (0,01 mm/.0005”) para efetuar a medição indireta do volume do corpo de prova, que sendo cilíndrico tem seu volume dado pela Equação 3.2. (3.2) Sendo: R é o raio da base (cm); h é a altura do cilindro (cm). 72 3.7.2 Densidade Aparente A densidade aparente considera o volume do material levando em conta os poros abertos presentes, sendo inferior ao volume determinado pela medição indireta das dimensões do corpo de prova no cálculo da densidade volumétrica. A densidade aparente pode ser determinada de acordo com a norma britânica BS 10545-3 (1997), por meio do princípio de Arquimedes. Este princípio diz que um corpo imerso em um fluido sofre um empuxo igual ao peso do volume de fluido deslocado pelo corpo. A densidade do corpo é igual à razão entre seu peso e o empuxo do fluido sobre ele. Desta forma, a densidade aparente pode ser calculada a partir da Equação 3.3. (3.3) Em que: ρa é a densidade aparente do material (g/cm 3); m1 é a massa do corpo de prova seco (g); V1 é o volume do corpo de prova dado pelo deslocamento de água (cm 3). O volume V1 (m3) é determinado pela Equação 3.4, considerando a densidade da água como sendo 1000 kg/m3. (3.4) Sendo: m2 é a massa da amostra saturada com água (g); m3 é a massa da amostra totalmente submersa na água (g). A saturação dos corpos-de-prova, onde a água deve penetrar nos poros do material, foi garantida por meio da aplicação de vácuo (1bar) em uma cúpula envolvendo o recipiente contendo os corpos-de-prova submersos. A Figura 3.11 mostra a montagem da cúpula juntamente com o manômetro e a bomba de vácuo utilizados 73 para manter os corpos-de-prova sobre pressão constante, durante o período de 24 horas. A Figura 3.12 ilustra a etapa de pesagem do material submerso. Figura 3.11: Montagem de sistema para saturação de água nas amostras Figura 3.12: Pesagem do material submerso. 3.7.3 Porosidade Aparente A porosidade aparente é definida pela relação entre o volume de poros abertos e o volume externo do corpo de prova, determinada de acordo com a norma britânica BS 10545-3 (1997), por meio do princípio de Arquimedes. A porosidade aparente pode ser calculada a partir da Equação 3.5 que está em função da medição das massas do corpo de prova seco, saturado e submerso em água. O numerador do segundo termo da Equação 3.5 expressa o volume de poros acessíveis (abertos), sendo dado pela diferença entre a massa do corpo de prova saturado (m2) e a massa do corpo de prova seco (m 1). O volume da porção 74 impermeável do corpo de prova (denominador da Equação 3.5) é dado pela diferença entre as massas da amostra seca (m1) e submersa (m3), respectivamente. (3.5) Sendo: m1 é a massa do corpo de prova seco (g), m2 é a massa da amostra saturada de água (g) e m3 é a massa da amostra totalmente submersa na água (g). 3.7.4 Absorção de Água A absorção de água de um material é definida pelo percentual de água absorvida por um corpo de prova após a imersão em água sobre pressão negativa constante, conforme descrito na determinação da densidade e porosidade aparentes. A Equação 3.6 mostra o cálculo desta variável resposta. (3.6) Sendo: Ab é a absorção de água (%); m1 é a massa do corpo de prova seco (g); e m2 é a massa do corpo de prova saturado (g). 3.7.5 Permeabilidade A permeabilidade pode ser definida como a facilidade que um fluido percola um material poroso sob a ação de uma pressão diferencial. A permeabilidade é a 75 propriedade que permite com maior ou menor facilidade a taxa de fluxo de um fluido para o interior de um sólido poroso. O método descrito por Cabrera e Lynsdale (1988) consiste em fazer o oxigênio pressurizado fluir através da amostra, a qual é completamente selada por um tubo de silicone contido em um cilindro de aço. A vazão é mensurada por um bolhômetro após entrar em regime permanente (em torno de 30 minutos após começo do experimento). A permeabilidade intrínseca pode então ser calculada pela equação (3.7) (CABRERA E LYNSDALE, 1988; CABRERA E CLAISSE, 1999). A equação abaixo leva em conta a compressibilidade e a viscosidade do oxigênio, assim como as unidades selecionadas. (3.7) Sendo: k é a permeabilidade intrínseca (m2/s), L é o comprimento da amostra (m), Q é a vazão (cm3/s), A é a área transversal da amostra (m2) e P1 é a pressão absoluta aplicada (bar). P2 é a pressão à qual a vazão é medida (bar). As peças que constituem o permeâmetro são: uma fonte de oxigênio, uma célula que restringe o fluxo à amostra, uma vidraria para mensurar a vazão e um manômetro conectado a entrada da célula de confinamento. O oxigênio percorre o seguinte caminho: sai da fonte de oxigênio, percorre o duto que o dirige a célula de confinamento, sendo neste conectado perpendicularmente um manômetro, atravessa a amostra, percorre outro duto que o leva até ao bolhômetro. Dentro do bolhômetro o gás encontra uma obstrução causada por uma película de bolha de saponáceo, a qual se move até a saída da vidraria. O permeâmetro é representado pela junção do manômetro de coluna e o bolhômetro (Figura 3.13 (a, b)) utilizados para a realização dos ensaios. 76 (a) (b) Bolhômetro Anteparo do bolhômetro Bulbo com sabão Célula de confinamento Figura 3.13: (a) Manômetro de coluna d'água: detalhe dos níveis de água. (b) bolhômetro e célula de confinamento. O sistema de permeâmetro utilizado na realização deste experimento se encontra no laboratório do Departamento de Engenharia Mecânica da Universidade Federal de São João Del Rei. A amostra é encaixada em uma camisa de silicone e depois é inserida na câmara de aço, evitando qualquer vazamento de gás que possa interferir nas medições realizadas (Figura 3.14). Figura 3.14: Sistema de vedação de gás e acoplamento da amostra no permeâmetro. 77 3.7.6 Resistência à Compressão O ensaio de compressão mecânica foi conduzido baseado nas recomendações da norma BS EN12390 (2003). Os ensaios de compressão foram realizados numa máquina de ensaio universal da marca Emic MEM 10000 com capacidade para 10000 kN, a uma velocidade de 1mm/s. Um painel de controle é usado para monitoramento da força e deslocamento da máquina. A Figura 3.15 exibe fotos do ensaio de compressão que foram realizados no laboratório do departamento de engenharia mecânica da UFSJ – Universidade Federal de São João Del Rei. Figura 3.15: Máquina Universal de ensaio mecânico O cálculo da resistência à compressão é determinado através da divisão do máximo carregamento obtido no ensaio pela área superficial correspondente, equação (3.8): 78 (3.8) Em que: Rc é resistência à compressão (MPa); F é carga máxima total (N); Ac é área da superfície de carregamento (mm2). A resistência à compressão foi calculada individualmente para cada corpo de prova sendo que a resistência à compressão média foi obtida pela média aritmética das resistências individuais. 3.7.7 Módulo de Elasticidade Estático O módulo de elasticidade representa o comportamento mecânico da deformação do corpo de prova em função do carregamento aplicado sobre ele. Através do gráfico tensão-deformação obtido no ensaio mecânico de compressão (Figura 3.16), o módulo de elasticidade estático pode ser determinado. Figura 3.16: Painel de controle para obtenção dos gráficos O cálculo do módulo de elasticidade estático é determinado através da inclinação da secante a curva obtida, que é determinada através da relação de Δσ e Δε, que são as diferenças da tensão e da deformação respectivamente (Equação 3.9). 79 (3.9) Em que: E é módulo de elasticidade estático (Pa); ∆σ é variação da tensão; ∆ɛ é a variação da deformação. A unidade usada no sistema internacional de medidas para expressá-lo é N/mm2, embora a unidade Pascal (Pa) seja a mais utilizada (1 N/mm 2=Pa). O valor do módulo de elasticidade estático apresenta uma variação em função do tipo de ensaio mecânico realizado, como também do método de medição da deformação do corpo de prova. 3.8 Análise estatística utilizando o Minitab O software estatístico Minitab® (versão 14) foi utilizado para efetuar a análise estatística dos resultados obtidos para os compósitos em estudo. As ferramentas DOE (Design of experiments) e ANOVA (Análise de variância) foram utilizadas para a análise das médias de cada réplica. Gráficos de efeitos principais e de interações foram obtidos para os fatores estatisticamente significativos, assim como os gráficos de resíduos para validar a metodologia. 3.9 Análise microestrutural dos compósitos A geração de imagens em microscópio eletrônico é feita a partir de elétrons secundários emitidos pela superfície analisada. Para isto deve-se ter atenção na preparação das amostras: procedimentos metalográficos, metalização para amostras não condutoras, seção de fratura, polimento seletivo, entre outros. Devido à elevada sensibilidade deste equipamento, o método mais conveniente e satisfatório envolve um simples recobrimento de fita de carbono na amostra, ou seja, não é necessário o procedimento de metalização. O filme retido na superfície do material permite um excelente espectro, proporcionando a obtenção de resultados mais 80 confiáveis. As imagens de elétrons retroespalhados e secundários proporcionarão a identificação da distribuição de poros, tamanho de poros e partículas como também fases de hidratação presentes. A investigação da microestrutura é de fundamental importância para a compreensão das propriedades desenvolvidas pelo material. O equipamento de microscopia eletrônica de bancada da marca Hitachi, modelo TM 3000 (Figura 3.17) foi utilizado na analise microestrutural dos compósitos. Figura 3.17: Microscópio eletrônico de varredura Hitachi TM 3000. 81 CAPÍTULO 4 RESULTADOS E DISCUSSÕES Neste capítulo estão apresentados os resultados da caracterização dos materiais investigados com suas respectivas análises. 4.1 Caracterizações das fases do compósito Os resultados da caracterização das matérias-primas utilizadas na fabricação das condições experimentais serão apresentados nos itens subsequentes. 4.1.1. Fase matriz cerâmica - cimento Portland As características físicas e químicas da fase matriz, cimento Portland CP-V ARI PLUS, conforme Holcim estão de acordo com as exigências da ABNT NBR 11578 (1991) e podem ser observadas na Tabela 4.1. Tabela 4.1: Características físico-químicas do cimento Portland CP-V. Análise Química do Cimento Portland CP-V ARI PLUS Componente químico Finura peneira 325US-Tyler Finura permeabilidade ar (Blaine) (cm2/g) Resultado NBR (ABNT) 1,2 NBR 9202 4729 NBR 7224 Tempo pega (min) NBR 11581 Início 160 Fim 230 Resistência à compressão (MPa) NBR 7215 1 dia 28,5 3 dias 43,8 7 dias 47,5 82 Continuação da Tabela 4.1 Análise Química do Cimento Portland CP-V ARI PLUS Componente químico Resultado NBR (ABNT) Resistência à compressão (MPa) NBR 7215 28 dias 56,3 Perda ao fogo – 1000ºC (%) 3,31 NBR 5743 Resíduo insolúvel (%) 0,67 NBR 5744 CO2 (%) 1,13 NBR 11583 SO3 (%) 2,85 NBR 5745 SiO2 (%) 19,45 NBR 5742 Al2O3 (%) 4,75 NBR 5742 Fe2O3 (%) 3,12 NBR 5742 CaO (%) 64,14 NBR 5742 MgO (%) 0,8 NBR 5742 K2O (%) 0,66 NBR 5742 Fonte: Holcim S.A. (Pedro Leopoldo) 4.1.2 Fase dispersa – partículas de quartzo As partículas de quartzo foram classificadas nas faixas granulométricas de acordo com a norma ASTM C144 (2011) que visa a preparação de argamassa. Os equipamentos utilizados para a realização deste procedimento foram: o peneirador mecânico e a sequencia de peneiras conforme Tabela 4.2. Tabela 4.2: Relação das peneiras para classificação das partículas de quartzo e de borracha. Partículas desejadas Peneira – Oversize (passante) Peneira – Undersize (retenção) 1180 µm 16 US Tyler ~ (1180 µm) 30 US Tyler ~ (600 µm) 600 µm 30 US Tyler ~ (600 µm) 50 US Tyler ~ (300 µm) 300 µm 50 US Tyler ~ (300 µm) 100 US Tyler ~ (150 µm) 83 A caracterização macroscópica da forma e tamanho das partículas de quartzo foi feita através da observação das mesmas, utilizando um microscópico óptico e um sistema de aquisição de imagens. A Figura 4.1 exibe as imagens das partículas de quartzo identificando uma geometria angular. 1180 µm (a) (b) (c) 600 µm 300 µm Figura 4.1: Imagens das partículas de quartzo com ampliação de 50X: (a) 1180 µm; (b) 600 µm; (c) 300 µm. Os resultados da densidade de empacotamento e aparente das partículas de quartzo para cada faixa granulométrica estão apresentados na Tabela 4.3, os quais estão dentro dos limites estabelecidos pela norma ASTM C144 (2011). Tabela 4.3: Densidade de empacotamento e aparente das partículas de quartzo. Ensaio Caracterização Faixa Granulométrica Resultados 1180µm 1,27 g/cm 3 Densidade de 600 µm 1,35 g/cm 3 empacotamento 300 µm 1,28 g/cm 3 84 Continuação da Tabela 4.3 Ensaio Caracterização Faixa Granulométrica Resultados 1,18mm Densidade aparente 600 µm (picnometria) 300 µm 2,83 ± 0,45 g/cm3 4.1.3 Fase dispersa – partículas de borracha de pneus As partículas de borracha foram classificadas em faixas granulométricas de acordo com as recomendações da norma ASTM C144 (2011) ver Tabela 4.2 A caracterização macroscópica da forma e tamanho das partículas de borracha foi feita através da observação das mesmas utilizando um microscópico óptico e um sistema de aquisição de imagens. A Figura 4.2 exibe as imagens das partículas de borracha, sendo possível identificar uma geometria angular de tamanho irregular, uma vez que as mesmas são provenientes do processo de raspagem dos pneus. (a) 1180 µm (b) 600 µm 85 300 µm (c) Figura 4.2: Imagens das partículas de borracha de pneu com ampliação de 50X: (a) 1180 µm; (b) 600 µm; (c) 300 µm. A Tabela 4.4 exibe a distribuição granulométrica do resíduo de borracha bruto obtido do processo de raspagem. Tabela 4.4: Distribuição granulométrica do resíduo de borracha de pneu bruto. Peneira (US-Tyler) Abertura (mm) Material Retido (%) Material Retido Acumulado (%) 16 1,18 60 60 30 0,6 18 78 50 0,3 15 92 100 0,15 6 99 Fundo - 1 100 A Figura 4.3 apresenta o gráfico de distribuição granulométrica da borracha bruta. Nota-se uma menor quantidade de partículas finas. As partículas de borracha retidas na peneira de abertura 1,18 mm exibem uma geometria variando desde pequenos grânulos até pequenos pedaços de fibras. A partir da peneira de abertura 0,6mm as partículas exibem tamanho e geometria menos heterogêneos. 86 Figura 4.3: Distribuição granulométrica da borracha bruta. A densidade de empacotamento e aparente das partículas de borracha de pneus estão apresentados na Tabela 4.5, as quais estão dentro dos limites estabelecidos pela norma ASTM C144 (2011). Tabela 4.5: Caracterização das partículas de borracha de pneu. Ensaio Caracterização Faixa Granulométrica Resultados 1180µm 0,32 g/cm 3 Densidade de 600 µm 0,29 g/cm 3 empacotamento 300 µm 0,27 g/cm 3 1,18mm Densidade aparente 600 µm (picnometria) 300 µm 1,24 ± 0,11 g/cm 3 4.1.4 Aditivo superplastificante As características do aditivo ViscoCrete® 6500 foram cedidas pelo fabricante Sika, ver Tabela 4.6. Tabela 4.6: Propriedades do Aditivo utilizado (Sika ViscoCrete® 6500). Propriedades Especificações* Composição Básica Solução de policarboxilato em meio aquoso Efeito de Pega Abaixo do teor de saturação não retarda a pega 87 Continuação da Tabela 4.6 Propriedades Resultados* Efeito da super dosagem Poderá haver exsudação Dosagem 0,4 a 0,6% sobre o peso do cimento Densidade 1,08 ± 0,02 kg/ litro pH 5,0 ± 1,0 Cor Marrom Claro Aspecto Líquido *Dados fornecidos pelo fabricante: Sika 4.2 Ensaios físicos e mecânicos nos compósitos cimentícios Este subitem exibe os resultados dos ensaios realizados nos compósitos cimentícios, entre eles: densidade volumétrica, densidade aparente, porosidade aparente, absorção de água, permeabilidade, resistência à compressão e módulo de elasticidade estático. As condições experimentais mais críticas, ou seja, com menor relação águacimento e maior quantidade de borracha, foram fabricadas a fim de verificar a dispersão das partículas de borracha e possíveis defeitos de fabricação, principalmente a segregação dos compósitos cimentícios. Constatou-se uma distribuição homogênea das partículas de borracha e ausência de segregação (Figura 4.4). Este tipo de comportamento também foi observado por Albano et al (2005) e Giacobbe (2008). 88 10mm Figura 4.4: Distribuição da borracha no compósito – ausência de segregação. Compósito com substituição total de quartzo (C28 – 100% borracha, a/c = 0,5; com aditivo). Os fatores relacionados a P-valor menor ou igual a 0,05 são considerados estatisticamente significativos, ou seja, afetam significativamente a variável resposta correspondente. Um nível de α= 0,05 é o nível de significância com a probabilidade de 95% do efeito ser significativo. O efeito de um fator principal deve ser interpretado individualmente somente quando não há evidências de interação com outros fatores. Segundo Werkema e Aguiar (1996), quando uma interação de ordem mais elevada é significativa, o efeito principal não é interpretado isoladamente e os fatores que interagem devem ser considerados mutuamente. O valor de R² ajustado indica a qualidade de ajuste do modelo, assim o modelo torna-se mais eficaz quanto maior for o R². Os valores de R 2 encontrados na Tabela 4.7 para as variáveis respostas são superiores a 82%, satisfazendo as condições de ajuste da ANOVA. Os resultados da análise de variância (ANOVA) para as variáveis respostas são investigados e estão apresentados na Tabela 4.7. Os P-valores iguais ou menores que 0,05 estão em negrito na Tabela 4.7, contudo os P-valores sublinhados e em vermelho representam aqueles que serão avaliados nos gráficos de efeitos principais ou interações, respeitando a significancia de fatores de ordem superiores. 89 90 4.2.1 Densidade volumétrica e aparente A) Densidade volumétrica As médias e os desvios padrão dos resultados de densidade volumétrica estão apresentados no Apêndice B. Os valores de densidade volumétrica variaram de 0,578 g/cm3 a 1,61 g/cm3. A fim de verificar a adequação do modelo de Análise de Variância foram utilizados os gráficos de resíduos, entre eles: probabilidade normal, resíduos versus valores ajustados, histograma e resíduos versus ordem de coleta dos dados (Figura 4.5). Resíduos versus valores ajustados 99 0,08 90 0,04 Resíduo Porcentagem Gráfico de probabilidade normal dos resíduos 50 10 1 -0,08 -0,04 0,00 0,04 Resíduo 0,00 -0,04 -0,08 0,50 0,08 9 0,04 6 3 -0,03 0,00 Resíduo 0,03 1,25 1,50 (b) Resíduos versus ordem dos dados 0,08 Resíduo Frequência Histograma dos resíduos -0,06 1,00 Valor ajustado (a) 12 0 0,75 0,06 (c) 0,00 -0,04 -0,08 1 5 10 15 20 25 30 35 40 45 50 55 Ordem da observação (d) Figura 4.5: Gráficos de resíduos para média da densidade volumétrica: (a) probabilidade normal, (b) resíduos versus valores ajustados, (c) histograma e (d) resíduos versus ordem dos dados. Conforme abordado na Revisão Bibliográfica, de modo geral, o comportamento de resíduos mostra-se adequado às condições de normalidade do experimento, exibindo: 91 Distribuição normal com média próxima de zero (Figura 4.5 (a) e (c)); Variância constante (Figura 4.5 (b)); Independência (Figura 4.5 (d)). Desse modo, somente a interação “substituição de quartzo e aditivo” e o efeito principal “relação água/cimento” serão exibidos nas Figuras 4.6 e 4.7 respectivamente. O gráfico de interação “substituição de quartzo e aditivo” sobre a média da densidade volumétrica mostra que os compósitos particulados exibem maior densidade volumétrica quando fabricados com aditivo superplastificante, principalmente para aqueles constituídos por 100% de partículas de quartzo e substituição da granulometria grossa e fina. Observa-se uma diferença percentual de 124,38% (sem aditivo) e 147,17% (com aditivo) entre os compósitos constituídos de 100% de quartzo e com substituição total de borracha (0% Quartzo). Verifica-se também que os compósitos fabricados com níveis de substituição de borracha menores (grossa – 30% e fina – 20%), apresentaram comportamento semelhante aos compósitos fabricados com 100% de quartzo, aumentando a densidade volumétrica em 10,67% e 8,11%, respectivamente, quando fabricados com superplastificante. Por outro lado, o efeito do aditivo sobre a densidade é praticamente nulo entre os compósitos que contêm maior percentual de partículas de borracha (G/M, M/F e 0% de quartzo). Média da Densidade Volumétrica (g/cm^3) 92 Substituição de quartzo Grossa Média Fina Grossa/Média Média/Fina 0% Quartzo 100% Quartzo 1,50 1,25 147,17% 124,38% 1,00 0,75 0,50 Sem Com Aditivo Figura 4.6: Gráfico do efeito da interação dos fatores substituição de quartzo e aditivo sobre a média da densidade volumétrica. O gráfico de efeito principal do fator relação água/cimento revela um aumento percentual de 7% sobre a densidade volumétrica quando a relação água/cimento aumenta de 0,4 para 0,5. 93 Média da Densidade Volumétrica (g/cm^3) 1,13 1,12 1,11 1,10 7% 1,09 1,08 1,07 1,06 1,05 0,4 0,5 Relação água/cimento Figura 4.7: Gráfico do efeito principal relação água/cimento sobre a média da densidade volumétrica dos compósitos. B) Densidade aparente A densidade aparente foi determinada por meio do princípio de Arquimedes. As médias e desvios padrão dos resultados de densidade aparente estão apresentados no Apêndice C. Os valores de densidade aparente variaram de 0,751 g/cm 3 a 1,748 g/cm3. A Figura 4.8 exibe os gráficos de resíduos para a variável-resposta densidade aparente. 94 Resíduos versus valores ajustados 0,10 90 0,05 Resíduo Porcentagem Gráfico de probabilidade normal de resíduos 99 50 10 1 -0,10 -0,05 0,00 0,05 Resíduo 0,00 -0,05 -0,10 0,10 0,6 (a) Histogram dos resíduos 1,5 1,8 (b) Resíduos versus ordem dos dados 0,10 0,05 20 Residual Frequência 1,2 Valor ajustado 30 10 0 0,9 0,00 -0,05 -0,08 -0,04 0,00 Resíduo 0,04 0,08 -0,10 (c) 1 5 10 15 20 25 30 35 40 45 50 55 Ordem da observação (d) Figura 4.8: Gráficos de resíduos para média da densidade aparente: (a) probabilidade normal, (b) resíduos versus valores ajustados, (c) histograma e (d) resíduos versus ordem dos dados. O comportamento de resíduos mostra-se adequado às condições de normalidade do experimento, exibindo: Distribuição normal com média próxima de zero (Figura 4.8 (a) e (c)); Variância constante (Figura 4.8 (b)); Independência (Figura 4.8 (d)). Os gráficos de interação “substituição de quartzo e relação água/cimento” e “substituição de quartzo e aditivo” estão exibidos nas Figuras 4.9 e 4.10 respectivamente. O gráfico da Figura 4.9 revela o efeito da relação água/cimento sobre a densidade aparente, observando-se um crescimento da mesma em função do aumento da relação água/cimento em todas as faixas de substituição. Este comportamento não é usual, entretanto percebeu-se que o nível inferior (0,4) da relação água/cimento não foi capaz de hidratar o cimento por completo, aumentando o volume de poros abertos. Tal 95 comportamento será discutido mais detalhadamente na seção posterior de análise microestrutural. Observa-se uma diferença percentual de 113,25% (a/c = 0,4) e de 106,07% (a/c = 0,5) entre os compósitos fabricados com 100% de quartzo e com substituição total de borracha (0% de quartzo). É fato que os compósitos fabricados com porcentagens de substituição menores de borracha (grossa – 30% e fina – 20%) exibam densidades superiores devido à maior presença de partículas de quartzo e consequentemente Média da Densidade Aparente (g/cm^3) maiores densidade das partículas. Substituição de quartzo Grossa Média Fina Grossa/Média Média/Fina 0% Quartzo 100% Quartzo 1,7 1,6 1,5 1,4 1,3 106,07% 113,25% 1,2 1,1 1,0 0,9 0,8 0,4 0,5 Relação água/cimento Figura 4.9: Gráfico de efeito da interação dos fatores substituição de quartzo e relação água/cimento sobre a média da densidade aparente. O gráfico de interação “substituição de quartzo e aditivo” sobre a média da densidade aparente (Figura 4.10) mostra que a adição de superplastificante aumenta a densidade dos compósitos (~4,5%), sendo este efeito mais evidente naqueles compósitos contendo maior quantidade de partículas de quartzo (100% quartzo, substituição fina e grossa). Verifica-se uma diferença percentual significativa de 25,17% 96 entre os compósitos com substituição de partículas de quartzo nas granulometrias de Média da Densidade Aparente (g/cm^3) substituição média e grossa. 1,7 4,5% 1,6 1,5 1,4 1,3 Substituição de quartzo Grossa Média Fina Grossa/Média Média/Fina 0% Quartzo 100% Quartzo 25,17% 1,2 1,1 1,0 0,9 0,8 Sem Com Aditivo Figura 4.10: Gráfico do efeito da interação substituição de quartzo e aditivo sobre a média da densidade aparente dos compósitos. 4.2.2 Porosidade Aparente As médias e desvios padrão dos resultados de porosidade aparente estão apresentados no Apêndice D. Os valores de porosidade aparente variaram de 28,95% a 114,0%. A Figura 4.11 exibe os gráficos de resíduos para a variável-resposta porosidade aparente. 97 Gráfico de probabilidade normal dos resíduos Resíduos versus valores ajustados 5,0 90 Resíduo Porcentagem 99 50 10 1 2,5 0,0 -2,5 -5,0 -5,0 -2,5 0,0 2,5 5,0 20 80 100 (b) Resíduos versus ordem dos dados 12 5,0 9 2,5 Resíduo Frequência 60 Valor ajustado Histograma dos resíduos 6 3 0 40 (a) Resíduo 0,0 -2,5 -5,0 -4 -2 0 Resíduo 2 4 1 (c) 5 10 15 20 25 30 35 40 45 50 55 Ordem da observação(d) Figura 4.11: Gráficos de resíduos para média da porosidade aparente: (a) probabilidade normal, (b) resíduos versus valores ajustados, (c) histograma e (d) resíduos versus ordem dos dados. Os gráficos de resíduos para média da porosidade aparente exibidos na Figura 4.11 apresentaram um comportamento que atende as condições de normalidade exigidas para validação do modelo de análise de variância: Distribuição normal com média próxima de zero (Figura 4.11 (a) e (c)); Variância constante (Figura 4.11 (b)); Independência (Figura 4.11 (d)). A Figura 4.12 apresenta o gráfico de interação dos fatores substituição de quartzo, relação água/cimento e aditivo” sobre a média da porosidade aparente. A Figura 4.12a exibe uma redução da porosidade aparente com o aumento da relação água/cimento em todas as substituições, verificando também uma redução da porosidade em função da presença de partículas de quartzo no sistema. Nota-se que o aditivo químico foi capaz de reduzir a porosidade em todas as substituições de quartzo, exceto para a granulometria média/fina (Figura 4.12b). A Figura 4.12c mostra que o superplastificante 98 foi mais eficiente para o nível superior da relação água/cimento (0,5), promovendo uma redução percentual de 34%. 0,4 0,5 S em C om 100 (b) (a) 75 Substituição de quartzo 50 (c) 100 75 Substituição de quartzo Grossa Média Fina Grossa/Média Média/Fina 0% Quartzo 100% Quartzo Relação água/cimento 0,4 0,5 Relação água/cimento 34% 50 Aditivo Figura 4.12: Gráfico do efeito da interação dos fatores substituição de quartzo, relação água/cimento e aditivo sobre a média da porosidade aparente. 4.2.3 Absorção de Água As médias e desvios padrão dos resultados de absorção de água estão apresentados no Apêndice E. Os valores de absorção de água variaram de 14,12% a 72,37%. A Figura 4.13 exibe os gráficos de resíduos para a variável-resposta absorção de água. 99 Gráfico de probabilidade normal dos resíduos Resíduos versus valores ajustados 5,0 90 Resíduo Porcentagem 99 50 10 1 2,5 0,0 -2,5 -5,0 -5,0 -2,5 0,0 2,5 5,0 20 (a) Resíduo Histograma de resíduos (b) 5,0 20 Resíduo Frequência 60 Resíduos versus ordem dos dados 30 10 0 40 Valor ajustado 2,5 0,0 -2,5 -5,0 -4 -2 0 Resíduo 2 4 1 (c) 5 10 15 20 25 30 35 40 45 50 55 Ordem da observação (d) Figura 4.13: Gráficos de resíduos para média da absorção de água: (a) probabilidade normal, (b) resíduos versus valores ajustados, (c) histograma e (d) resíduos versus ordem dos dados. Os gráficos de resíduos para média da absorção de água exibidos na Figura 4.13 apresentam um comportamento que atende as condições de normalidade exigidas para validação do modelo de análise de variância: Distribuição normal com média próxima de zero (Figura 4.13 (a) e (c)); Variância constante (Figura 4.13 (b)); Independência (Figura 4.13 (d)). O gráfico de interação “substituição de quartzo, relação água cimento e aditivo” sobre a média da absorção de água (Figura 4.14) apresenta um comportamento semelhante ao gráfico da Figura 4.12. O aumento da relação água/cimento promoveu uma redução da absorção de água em todas as faixas de substituições (ver Figura 4.14a). Os compósitos cimentícios exibem menor absorção de água quando fabricados com aditivo superplastificante, com exceção da substituição média/fina correspondente a 70% de borracha nos compósitos (ver Figura 4.14b). Nota-se também que 100 compósitos fabricados com maior relação água/cimento e com aditivo apresentaram uma maior redução da absorção de água em relação aos demais compósitos. Uma diferença percentual de 30,27% é observada entre as relações de água (0,4 e 0,5) contendo superplastificante (ver Figura 4.14c). 0,4 0,5 (a) S em C om (b) 60 40 Substituição de quartzo 20 (c) 60 Substituição de quartzo Grossa Média Fina Grossa/Média Média/Fina 0% Quartzo 100% Quartzo Relação água/cimento 0,4 0,5 40 Relação água/cim ento 30,3% 20 Aditivo Figura 4.14: Gráfico do efeito da interação dos fatores substituição de quartzo, relação água/cimento e aditivo sobre a média da absorção de água. 4.2.4 Permeabilidade Os resultados dos parâmetros utilizados no cálculo de permeabilidade estão apresentados nos Apêndice F. A permeabilidade foi obtida pelo uso de permeâmetro a oxigênio desenvolvido na Universidade de Federal de São João del Rei, os valores variaram de 2,2x1010 m2 a 0,35x1010 m2. A Figura 4.15 exibe os gráficos de resíduos para a variável-resposta absorção de água. 101 Resíduos versus valores ajustados 99 0,50 90 0,25 Resíduo Porcentagem Gráfico de probabilidade normal dos resíduos 50 10 1 -0,50 -0,25 0,00 0,25 Resíduo 0,00 -0,25 -0,50 0,50 0,5 1,0 1,5 Valor ajustado (a) Histograma dos resíduos 2,0 (b) Resíduos versus ordem de dados 0,50 0,25 7,5 Resíduo Frequência 10,0 5,0 2,5 0,0 -0,4 -0,2 0,0 Resíduo 0,2 0,4 0,00 -0,25 -0,50 1 5 (c) 10 15 20 25 30 35 40 45 50 55 Ordem da observação (d) Figura 4.15: Gráficos de resíduos para a média da permeabilidade: (a) probabilidade normal, (b) resíduos versus valores ajustados, (c) histograma e (d) resíduos versus ordem dos dados. O comportamento dos resíduos mostra ser satisfatório às condições de normalidade do experimento, exibindo: Distribuição normal com média próxima de zero (Figura 4.11(a) e (c)); Variância constante (Figura 4.11 (b)); Independência (Figura 4.11 (d)). A Figura 4.16 apresenta o gráfico de efeito principal da substituição de quartzo sobre a permeabilidade dos compósitos. A substituição total de partículas de quartzo por borracha promoveu um aumento percentual de 168% na permeabilidade do material. Observa-se que as substituições agrupadas grossa-média e média-fina implica no aumento da permeabilidade dos compósitos, isto indica que a presença de partículas de borracha altera o empacotamento e por sua vez a reologia do sistema, promovendo também o aumento da porosidade, absorção de água e redução da densidade como discutido anteriormente. As partículas médias (600 µm) exibiram um 102 aumento superior da permeabilidade (59,53%) em relação à inserção de partículas grossas (1,18 µm) e finas (300 µm). Entre a substituição de partículas de quartzo de granulometria média e fina, notou-se uma redução percentual da permeabilidade de Média da Permeabilidade (x10^10 m2) aproximadamente 6,28%. 1,50 1,25 168% 1,00 6,28% 0,75 59,53% 0,50 100%Quarzto Grossa Média Fina Grossa/Média Média/Fina 0% Quartzo Substituição de quartzo Figura 4.16: Efeito da substituição de quartzo sobre a média da permeabilidade dos compósitos. O gráfico de interação “substituição de quartzo e aditivo” (Figura 4.17) mostra que os compósitos substituídos por partículas de borracha grossa/média e média/fina exibem maior permeabilidade quando fabricadas com aditivo, com diferenças percentuais de 39,59% e 54,05% respectivamente. Por outro lado, os demais compósitos alcançam menores valores de permeabilidade quando fabricados com aditivo. 103 Média da Permeabilidade (x10^10m2) 1,75 1,50 39,59% 1,25 Substituição de quartzo Grossa Média Fina Grossa/Média Média/Fina 0% Quartzo 100%Quartzo 54,05% 1,00 0,75 0,50 Sem Com Aditivo Figura 4.17: Gráfico do efeito da interação dos fatores substituição de quartzo e aditivo sobre a média da permeabilidade. 4.2.5 Resistência à Compressão As médias e desvios padrão dos resultados de resistência à compressão estão apresentados no Apêndice G. Os valores de resistência à compressão variaram de 22,60 MPa a 0,14 MPa. Para verificar a adequação do modelo de Análise de Variância utilizado para identificação de significância dos efeitos foram utilizados gráficos de probabilidade normal para os resíduos, gráfico de resíduos versus valores ajustados, histograma para os resíduos e resíduos versus ordem de coleta dos dados (Figura 4.18). 104 Resíduos versus valores ajustados 99 4 90 2 Resíduo Porcentagem Gráfico de probabilidade normal dos resíduos 50 10 1 -4 -2 0 2 0 -2 -4 4 0 5 (a) Resíduo 10 15 Valor ajustado Histograma dos Resíduos 20 (b) Resíduos versus ordem dos dados 4 2 Resíduo Frequência 30 20 10 0 -3,2 -1,6 0,0 Resíduo 1,6 3,2 (c) 0 -2 -4 1 5 10 15 20 25 30 35 40 45 Ordem da observação 50 55 (d) Figura 4.18: Gráficos de resíduos para a média da resistência à compressão: (a) probabilidade normal, (b) resíduos versus valores ajustados, (c) histograma e (d) resíduos versus ordem dos dados. O comportamento de normalidade é evidenciado pelos gráficos de resíduos para a média do módulo de compressão exibindo: Distribuição normal com média próxima de zero (Figura 4.18 (a) e (c)); Variância constante (Figura 4.18 (b)); Independência (Figura 4.18 (d)); A Figura 4.19 exibe o gráfico de interação “substituição de quartzo e relação água/cimento” para a variável-resposta resistência à compressão. Os compósitos particulados exibem maior resistência mecânica quando fabricados com uma relação água/cimento de 0,5, em todas as faixas de substituição. A redução da relação água/cimento tende a reduzir a porosidade dos produtos cimentícios e por sua vez aumentar sua resistência mecânica. Entretanto, neste trabalho a redução da relação água/cimento de 0,5 para 0,4 acarretou não somente no aumento da porosidade, como também redução da resistência mecânica. Este comportamento pode ser atribuído a 105 não hidratação da fase cimentícia, promovendo o aumento da porosidade/permeabilidade e consequente redução da resistência. Observa-se uma diferença percentual significativa de 5541,57% entre os compósitos particulados com 100% de quartzo e com substituição total de borracha para uma relação água/cimento Média da Resistência à Compressão (MPa) de 0,4, e de 4520,69% para relação água/cimento de 0,5. 18 Substituição de quartzo Grossa Média Fina Grossa/Média Média/Fina 0% Quartzo 100%Quartzo 16 14 12 10 4520,69 % 8 6 5541,57% 4 2 0 0,4 0,5 Relação água/cimento Figura 4.19: Gráfico do efeito da interação dos fatores substituição de quartzo e relação água/cimento sobre a média da resistência à compressão. A Figura 4.20 exibe o gráfico de interação dos fatores “substituição de quartzo e aditivo” para a resistência à compressão. A adição de aditivo superplastificante promove o aumento da resistência mecânica, principalmente quando uma maior percentual de quartzo esta presente. Verifica-se que o superplastificante não exibe efeito significativo na reologia do sistema quando partículas de borracha estão presentes em abundancia. Nota-se uma variação percentual de 5593% entre os compósitos com aditivo fabricados com 100% de quartzo e de borracha. Média da Resistência à Compressão (MPa) 106 20 15 Substituição de quartzo Grossa Média Fina Grossa/Média Média/Fina 0% Quartzo 100%Quartzo 67,63% 10 5593% 5 0 Sem Com Aditivo Figura 4.20: Gráfico do efeito da interação dos fatores substituição de quartzo e aditivo sobre a média da resistência à compressão. 4.2.6 Módulo de Elasticidade Estático As médias e desvios padrão dos resultados do módulo de elasticidade estático estão apresentados no Apêndice 8. Os valores de módulo de elasticidade estático dos compósitos variaram de 2928,43 MPa a 2 MPa. Para validação do modelo de Análise de Variância utilizado na identificação de significância dos efeitos foram utilizados gráficos de probabilidade normal para os resíduos, gráfico de resíduos versus valores ajustados, histograma para os resíduos e resíduos versus ordem de coleta dos dados (Figura 4.21). Nota-se que o comportamento dos resíduos violaram as condições de normalidade exigidas para validação da análise de variância: Distribuição não normal (Figura 4.21 (a) e (c)); Variância não constante (Figura 4.21 (b)); Dependência (Figura 4.21 (d)). 107 Gráfico de probabilidade normal dos resíduos Resíduos versus valores ajustados Resíduo 50 10 1 Frequência 500 90 250 0 -250 -500 -500 -250 0 250 500 0 2000 3000 Valor ajustado Histograma dos resíduos Resíduos versus ordem de dados 48 500 36 250 24 12 0 1000 Resíduo Resíduo Porcentagem 99 0 -250 -500 -600 -400 -200 0 200 Resíduo 400 600 1 5 10 15 20 25 30 35 40 45 50 55 Ordem da observação Figura 4.21: Gráficos de resíduos para a média do módulo de elasticidade: (a) probabilidade normal, (b) resíduos versus valores ajustados, (c) histograma e (d) resíduos versus ordem dos dados. Para a avaliação da suposição de normalidade da variável resposta “Módulo de elasticidade”, construiu-se o gráfico de probabilidade normal do módulo de elasticidade exibido na Figura 4.22. 108 99 Mean StDev N AD P-Value 95 Porcentagem 90 286,8 688,4 56 13,817 <0,005 80 70 60 50 40 30 20 10 5 1 -1000 0 1000 2000 Modulo de elasticidade (MPa) 3000 Figura 4.22: Gráfico de probabilidade normal para o módulo de elasticidade. A variável resposta “Módulo de elasticidade” não segue uma distribuição normal com o P-valor < 0,05. O gráfico de probabilidade normal para os resíduos e para a variável resposta “Módulo de elasticidade” apresentaram comportamento similar. A Figura 4.23 apresenta os gráficos de resíduos para a variável-resposta média de ln(módulo de elasticidade). De modo geral as suposições relacionadas aos resíduos validam a ANOVA: Distribuição normal com média próxima de zero (Figura 4.23 (a) e (c)); Variância constante (Figura 4.23 (b)); Independência (Figura 4.23 (d)). 109 Gráfico de probabilidade normal dos resíduos Resíduos versus valores ajustados 1,0 90 Resíduo Porcentagem 99 50 10 1 -0,5 0,0 0,5 -0,5 1,0 0 2 4 6 8 Resíduo Valor ajustado Histograma dos resíduos Resíduos versus ordem dos dados 1,0 Resíduo Frequência 0,0 -1,0 -1,0 30 20 10 0 0,5 0,5 0,0 -0,5 -1,0 -1,0 -0,5 0,0 Resíduo 0,5 1,0 1 5 10 15 20 25 30 35 40 45 50 55 Ordem da obsevação Figura 4.23: Gráficos de resíduos para a média do módulo de elasticidade: (a) probabilidade normal, (b) resíduos versus valores ajustados, (c) histograma e (d) resíduos versus ordem dos dados. O gráfico de probabilidade normal para os resíduos considerando ln(módulo de elasticidade) pode ser observado na Figura 4.24. Com o P-valor > 0,100, os resíduos para os dados transformados seguem uma distribuição normal. 110 99 Mean StDev N RJ P-Value 95 Porcentagem 90 3,809 1,893 56 0,983 >0,100 80 70 60 50 40 30 20 10 5 1 0 2 4 6 8 Resíduo Figura 4.24: Gráfico de probabilidade normal para os resíduos considerando ln(módulo de elasticidade). A interação de terceira ordem, “substituição de quartzo*relação água/cimento*aditivo”, para a variável ln (modulo de elasticidade) foi significativa, sendo este exibido na Figura 4.25. A Figura 4.25a revela um pequeno aumento do ln(modulo de elasticidade) com o aumento da relação água-cimento de 0,4 para 0,5, exceto para os compósitos constituídos de 100% de partículas de quartzo. A adição do superplastificante promoveu o aumento do ln(módulo de elasticidade), dos compósitos, principalmente para aqueles constituídos de 100% de partículas de quartzo (Figura 4.25b), resultado similar à variável resposta resistência a compressão (Figura 4.20). Verifica-se que o efeito do aditivo superplastificante é mais eficiente quando a maior relação água/cimento (0,5) é utilizada, aumentando o ln(módulo de elasticidade) dos compósitos. 111 0,4 0,5 (a) Sem Com 8 (b) 4 Substituição de quartzo Substituição de quartzo Grossa Média Fina Grossa/Média Média/Fina 0% Quartzo 100%Quartzo 0 8 (c) Relação água/cimento 0,4 0,5 4 Relação água/cim ento 0 Aditivo Figura 4.25: Gráfico da Interação de terceira ordem para média de ln(módulo de elasticidade). 4.2.7 Microestrutura As imagens de elétrons secundários obtidas pelo microscópio eletrônico foram utilizadas na investigação dos compósitos cimentícios. As micrografias apresentadas nas Figuras 4.26 e 4.27 foram obtidas nas mesmas condições de contraste, intensidade de cor e aumento de 50X. A Figura 4.26 apresenta as imagens dos compósitos C3 e C4, estes foram fabricados com 100% de quartzo, relação a/c (0,5), sem (a) e com (b) aditivo químico, respectivamente. Para ambos os compósitos a pasta de cimento e a interface com o agregado, apresentam-se mais homogêneos, com menos poros ou com poros de menor diâmetro. 112 (a) (b) Figura 4.26: Imagens de microscopia eletrônica de varredura (MEV) com uma ampliação de 50 X (a) C3: 100% quartzo; a/c 0,5; sem aditivo e (b) C4: 100% quartzo; a/c 0,5; com aditivo. As micrografias obtidas dos compósitos C27 e C28 estão exibidas na Figura 4.27, com proporções de 100% de borracha, relação a/c (0,5), sem (a) e com (b) aditivo químico, respectivamente. Estes compósitos apresentaram tamanhos de poros superiores e em maiores quantidades, em comparação aos compósitos exibidos na Figura 4.26. A substituição total de borracha por quartzo afetou as propriedades dos compósitos, aumentando a porosidade e em contrapartida reduzindo a resistência à compressão. 113 (a) (b) Figura 4.27: Imagens de microscopia eletrônica de varredura (MEV) com uma ampliação de 50 X (a) C27: 100% borracha; a/c 0,5; sem aditivo e (b) C28: 100% borracha; a/c 0,5; com aditivo. 114 CAPÍTULO 5 CONCLUSÕES Esta pesquisa investigou a incorporação de resíduos de borracha de pneu como substitutos de agregados naturais em compósitos cimentícios (argamassa), visando contribuir para a redução do impacto ambiental e os problemas de saúde pública causados por este resíduo. As principais conclusões obtidas foram: i. A adição do resíduo de borracha em substituição às partículas de quartzo nos compósitos diminuiu a trabalhabilidade da argamassa resultante, apresentando uma melhoria quando adicionado aditivo superplastificante. ii. Os níveis de relação a/c adotados não apresentaram grandes níveis de trabalhabilidade e também não foram suficientes para hidratar todo o cimento, mostrando melhoras quando adicionado aditivo superplastificante. Portanto, os compósitos fabricados com relação a/c 0,4 apresentou maior porosidade, absorção de água e permeabilidade, além da diminuição da resistência à compressão e módulo de elasticidade. iii. As densidades volumétrica e aparente aumentaram à medida que ocorre o aumento da proporção de substituição de quartzo por borracha. A relação a/c mostrouse significativa nestas propriedades, ou seja, quando a relação a/c aumentou houve também um aumento das mesmas. iv. As propriedades porosidade aparente, absorção de água e permeabilidade apresentaram comportamentos semelhantes. Estas foram menores nos compósitos fabricados com relação a/c 0,5 e com aditivo superplastificante. Ficou evidente que os compósitos contendo menor porcentagem de partículas de borracha apresentaram melhores resultados, sendo estes faixas granulométricas grossa e fina. v. A adição de superplastificante foi significativa em todas as propriedades, apresentando bom desempenho principalmente no aumento da resistência à compressão. 115 vi. Quanto à resistência à compressão, observou-se redução em relação às argamassas sem substituição, sendo que a maior influência ocorreu nas argamassas com maiores teores de substituição de quartzo. Esta propriedade é bastante afetada pela relação a/c, faixa granulométrica de substituição e inserção de aditivo químico. A condição C8 (grossa; a/c 0,5, aditivo) apresentou baixa porosidade, baixa absorção de água e permeabilidade, elevada resistência à compressão e módulo de elasticidade, podendo ser considerada a melhor condição para reuso de partículas de borracha de pneu em compósitos cimentícios tipo argamassa. vii. A analise microestrutural revelou o aumento da formação de poros com a adição de partículas de borracha, o efeito do aditivo na hidratação do cimento e a existência de regiões menos hidratadas principalmente quando a relação a/c era de 0,4, sendo esta não recomendada para uso prático. Em geral conclui-se que é possível o reuso de partículas de borracha de pneu em compósitos cimentícios para aplicações não estruturais, em se tratando das propriedades físicas e mecânicas encontradas. 116 CAPÍTULO 6 PERSPECTIVAS O aprofundamento na análise do comportamento de compósitos cimentícios contendo borracha de pneu é fundamental para assegurar a viabilidade de sua utilização em aplicações das engenharias. Existem muitos trabalhos que podem ser desenvolvidos, no sentido de contribuir para aumentar o conhecimento sobre o assunto tratado nesta pesquisa. Determinados aspectos podem ser investigados a fim de contribuir para o melhor conhecimento do material, portanto, sugere-se: Realizar uma análise micromecânica dos compósitos cimentícios buscando avaliar as condições de interface entre fase matriz e particulada; Realizar ensaios de aderência; Realizar análise termogravimétrica (TGA) com o objetivo de mensurar o fator de hidratação do cimento; Realizar ensaios de isolamento térmico e acústico; Avaliar a inserção de outros tamanhos de partículas e fibras de borracha com o efeito de minimizar o efeito negativo nas propriedades físico-mecânicas dos compósitos; Analisar desempenho dos compósitos quanto ao impacto, resistência à flexão e à abrasão; Avaliar o comportamento deste tipo de compósito quando submetido ao fogo, para definição de medidas preventivas de segurança dos usuários; Avaliar o comportamento dos compósitos cimentícios com borracha quanto à tenacidade; Confeccionar corpos de prova com relação a/c superiores, a exemplo 0,6 e ou 0,8 como meio de comparação das propriedades encontradas; Confeccionar e caracterizar artefatos para verificar se os mesmos cumprem ou não as exigências das normas vigentes; 117 Identificar a viabilidade operacional e econômica da utilização de resíduos de borracha como substitutos de agregados naturais. 118 REFERÊNCIAS 1. ALBANO, C; CAMACHO, N; REYES, J; FELIU, J. L; HERNÁNDEZ, M. Influence of scrap rubber addition to Portand I concrete composites: Destructive and nondestructive testing. Composite Strutures, v. 71, p. 439-446, 2005. 2. AMERICAN SOCIETY FOR TESTING AND MATERIALS, ASTM C 494: standard specification for chemical admixtures for concrete, Book of Standards Volume 04.02 (1992). 3. AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM D3878. Standard Terminology for Composite Materials. 2007. 4. ANIP. Associação Nacional da Indústria de Pneumáticos. ANIP em números. Disponível em: < http://www.anip.com.br/anip> Acesso em 15 de setembro de 2011. 5. ANIP. Associação Nacional da Indústria de Pneumáticos. Os pneumáticos no Brasil. Disponível em: < http://www.anip.com.br/?cont=anip> Acesso em 15 de setembro de 2011. 6. ANIP. Associação Nacional da Indústria de Pneumáticos. Os pneumáticos no Brasil. Disponível em: < http://www.anip.com.br/?cont=anip> Acesso em 15 de setembro de 2011. 7. ASKELAND, D. R. Ciencia e ingeniería de lós materiales – Microestrutura e Propriedades. 3ed. International Thomson Editores. México: 1998, 649p. 8. ASSOCIAÇÃO BRASILEIRA DE LIMPEZA PÚBLICA E RESÍDUOS ESPECIAIS (ABRELPE). Panorama dos Resíduos Sólidos no Brasil, 2007. Caderno Especial –Disponível em: <http://www.abrelpe.org.br>. Acesso em: 9 de julho de 2011. 9. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (International). C 114: standard specification for aggregate for masonry mortar. United States, 2011. 2p. 10. Associação Brasileira de Normas Técnicas. ABNT NBR10004 – Resíduos sólidos Classificação. 2ª Edição. Rio de Janeiro: ABNT, 2004. 11. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. EB 1763: aditivos para concreto de cimento Portland. Rio de Janeiro, 1992. 4p. 119 12. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10004: Resíduos Sólidos - Classificação, Rio de Janeiro, 2004. 13. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 11578: Cimento Portland Cimento Portland Composto, Rio de Janeiro, 1991.5p. 14. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 11768: aditivos para concreto de cimento Portland. Rio de Janeiro, 1992. 4p. 15. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5733: cimento Portland de alta resistência inicial. Rio de Janeiro, 1991. 5p. 16. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5738: moldagem e cura de corpos-de-prova cilíndricos ou prismáticos de concreto. Rio de Janeiro, 1994. 9p. 17. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6118: projeto de estruturas de concreto - procedimento. Rio de Janeiro, 2004. 221p. 18. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6118: projetos de estruturas de concreto - procedimento. Rio de Janeiro, 2004. 2215p. 19. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7211: agregados para concreto: especificação. Rio de Janeiro, 2005. 11p. 20. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9935: agregados: terminologia. Rio de Janeiro, 1987. 6p. 21. Associação Nacional das Empresas de Reciclagem de Pneus e Artefatos de Borrachas (AEROBOP). Reciclagem - Reutilização. Disponível em: <http://www.aerobop.org.br>. Acesso em: 7 de setembro de 2011. 22. BABU, P. E. J; SAVITHRI, S; PILLAI, U. T. S; PAI, B. C. Michomechanical modeling of hybrid composites. Polymer, India, v.46, p. 7478-7484, 2005. 23. BARROS NETO, B.; SCARMINIO, I.S.; BRUNS, R. E. Planejamento e otimização de experimentos. 2ed. Campinas: Editora da UNICAMP, 1996. 299p. 24. BATAYNEH, M. K; MARIE, I; ASI, I. Promoting the use of crumb rubber concrete in developing countries. Waste Management. Jordan, v. 28, n. 1, p. 2171-2176, 2008. 25. BAUMGART, O. VEDACIT – Aditivos para concreto, argamassas e caldas de cimento. Indústria e Comécio S.A – Produtos químicos para construção – VEDACIT impermeabilizantes. Edição: 12°, p.24, 1999. 120 26. BENAZZOUK, A; DOUZANE, O; LANGLET, T; MEZREB, K; ROUCOULT, J. M; QUE´NEUDEC. Physico-mechanical properties and water absorption of cement composite containing shredded rubber wastes. Cement & Concrete Composites. France, v. 29, n. 1, p. 732-740, 2007. 27. BENAZZOUK, A; DOUZANE, O; MEZREB,K; QUE´NEUDEC, M. Physicomechanical properties of aerated cement composites containing shredded rubber waste. Cement & Concrete Composites. France, v. 28, n. 1, p. 650-657, 2006. 28. BERNUCCI, L. B; MOTTA, L. M. G; CERATTI, J. A. P; SOARES, J. B. Pavimentação Asfáltica – Formação Básica para Engenheiros. Rio de Janeiro: Petrobrás – ABEDA, 2008. 29. BONEN, D; SARKAR, S. L. The superplasticizer adsorption capacity of cement pastes, pore solution composition, and parameters affecting flow loss. Cement and Concrete, v. 25, n. 7, p. 1423-143, 1995. 30. BRASIL, J. L.; VAGHETTI, J. C. P.; SANTOS JR, B. R. A.; SIMON, N. M.; PAVAN, F. A.; DIAS, S. L. P.; LIMA, E. C. Planejamento estatístico de experimentos como uma ferramenta paraotimização das condições de biossorção de Cu(II) em batelada utilizando-se casca de nozes pecã como biossorvente. Quimica Nova, v.30, n.3, p.548-553, 2007. 31. Brazil Tires Maxxis – Estrutura do pneu. Disponível em: <http://www.braziltires.com.br/novo/noticias/pneus.html>. Acesso em: 28 de agosto de 2011. 32. BRITISH STANDARD. BS EN ISO 10545-3. Ceramic Tiles - Part 3: Determination of water absorption, apparent porosity, apparent relative density and bulk density. 1997. 4p. 33. BRITISH STANDARD. BS EN ISO 12390. Testing hardened concrete - Part 3: Compressive strength of test specimens. 2003. 15p. 34. BUTTON, S. T. Metodologia para planejamento experimental e análise de resultados. 2005. Disponível em: <http://www.fem.unicamp.br/~sergio1/pos- graduacao/IM317/ im317.htm>. Acesso em: 21 de novembro de 2011. 121 35. CABRERA J.G.; LYNSDALE, C.J. A New Gas Permeameter for Measuring the Permeability of Mortar and Concrete, Magazine of Concrete Research, v. 40, n. 144, p. 177-182, 1988. 36. CABRERA, J. G.; CLAISSE, P. A. Oxygen and water vapour transport in cementsilica fume pastes. Construction and building materials, v.13, p. 405-414, 1999. 37. CALADO, V; MONTGOMERY, D. C. Planejamento de Experimentos usando Statística. Rio de Janeiro: E-Papers Serviços Editoriais, 2003. 38. CALLISTER Jr, W. D. Ciência e engenharia de materiais: uma introdução. 7. ed. Rio de Janeiro: LTC, 2011. 705p. (Tradução de: Materials science and engineering: na introducion, 5th ed). 39. CAMPITELI, V. C. Porosidade do Concreto. Departamento de Engenharia de Construção Civil da EPUSP, p. BT-PCC 09/97, São Paulo. 40. CARVALHO, J.D.V, Dossiê Técnico: Fabricação e reciclagem de pneus, Centro de Apoio ao Desenvolvimento Tecnológico da Universidade de Brasília-CDT/UNB, Brasília, 2007. 41. CASARIL, A. Modelagem matemática e avaliação experimental do módulo de elasticidade de materiais compósitos particulados de matriz fenólica para uso como material de fricção. 67p. Dissertação (Mestrado) – Universidade Federal do Rio Grande do Sul – UFRGS, Porto Alegre, 2009. 42. CASTRO, A. L; PANDOLFELLI, V. C. Revisão: Conceitos de dispersão e empacotamento de partículas para a produção de concretos especiais aplicados na construção civil. Cerâmica, v.55, n. 1, p.18-32, 2009. 43. CES-4. CAMBRIDGE ENGINEERING SELECTOR. 44. Compromisso Empresarial para a reciclagem (CEMPRE). Disponível em: <http://www.cempre.org.br>. Acesso em 30 de agosto de 2011. 45. CONCEIÇÃO, E. S. Influência da distribuição granulométrica no empacotamento de matérias-primas na formulação de porcelânicos. 105p. Dissertação (Mestrado) – Escola Politécnica da USP, São Paulo, 2011 46. Conselho Nacional de Meio Ambiente – Resolução CONAMA n°258 de 26 de agosto de 1999. Publicação – Diário Oficial da União em 02 de dezembro de 1999. 122 47. CORREIA, S. L; PARTALA, T; LOCH, F. C; SEGADÃES, A. M. Factorial design used to model the compressive strength of mortars containing recycled rubber. Composite Structures. Brazil, v. 92, n. 1, p. 2047-2051, 2010. 48. CUNHA, R. R; GOMES, A. N; MACEDO, R. V; SOUZA, P. S. L. Aproveitamento de resíduo de borracha de pneu como agregado miúdo na produção de concreto: influência na resistência mecânica. In: 53° Congresso Brasileiro do Concreto, 2011, Florianópolis. Anais: IBRACON – ISSN 2175-8182. 49. DANIEL, I. M.; ISHAI, O. Engineering mechanics of composite materials. New York: Oxford University Press, 1994. 50. FAZZAN, J. V; DIAS, T. J; SOUZA, R. C.A; AKASAKI, J. L; MELGES, J. L. P; MANZOLI JUNIOR, W. Análise das propriedades do concreto com resíduos de borracha de pneu elaborada a partir de dois métodos de dosagem. In: 53° Congresso Brasileiro do Concreto, 2011, Florianópolis. Anais: IBRACON – ISSN 2175-8182. 51. FRACASSOLI, R. A. R. Aditivos à base de policarboxililatos (2011). 52. FRANÇA, V. H. Aderência aço-concreto: uma análise do comportamento do concreto fabricado com resíduos de borracha. 175f. Dissertação (Mestrado) – Faculdade de Engenharia de Ilha Solteira – UNESP, São Paulo, 2004. 53. GALDÁMEZ, E. V. C. Aplicação das técnicas de planejamento e análise de experimentos na melhoria da qualidade de um processo de fabricação de produtos plásticos. São Carlos, 2002. 133p. Dissertação (Mestrado em Engenharia de Produção), Escola de Engenharia de São Carlos, Universidade de São Paulo 54. GANJIAN, E; KHORAMI, M; MAGHSOUDI, A. A. Scrap-tyre-rubber replacement for aggregate and filler in concrete. Construction and Buildings Materials. UK, v. 23, n. 1, p. 1828-1836, 2009. 55. GARCEZ, A. D. Tecnologia do concreto de alto desempenho (CAD). 2008. 46f. Trabalho de Conclusão de Curso (Engenharia Civil) – Universidade de Anhembi Morumbi, São Paulo. 56. GIACOBBE, S. Estudo do comportamento físico-mecânico do concreto de cimento Portland com adição de borracha de pneus. 106p. Dissertação 123 (Mestrado) – Escola Politécnica da Universidade de São Paulo - USP, Universidade de São Paulo, São Paulo, 2008 57. GIACOBBE, S. Estudo do comportamento físico-mecânico do concreto de cimento Portland com adição de borracha de pneus. 106p. Dissertação (Mestrado) – Escola Politécnica da Universidade de São Paulo - USP, Universidade de São Paulo, São Paulo, 2008. 58. GOMES FILHO, C. V. Levantamento do potencial de resíduos de borracha no Brasil e avaliação de sua utilização na indústria da construção civil. 138p. Dissertação (Mestrado) – Instituto de Engenharia do Paraná - IEP, Curitiba, 2007. 59. GOODYEAR BRASIL. Vida longa sem segredos. Boletim de Orientação Técnica Goodyear, São Paulo, ano1, n. 1, jul. 2010. 60. GOULART, E. A; MARIOTONI, C. A; SANCHEZ, C. G. A Utilização da Gaseificação de Pneus Usados em Leito Fluidizado para a Produção de Energéticos. Polímeros, v.9, n. 4, São Carlos, 1999. 61. GRANZOTTO, A. Concreto com adições de borracha: Uma alternativa ecologicamente viável. 132p. Dissertação (Mestrado) – Pós-Graduação em Engenharia Urbana, Universidade Estadual de Maringá, Paraná, 2010. 62. GRANZOTTO, A. Concreto com adições de borracha: Uma alternativa ecologicamente viável. 132p. Dissertação (Mestrado) – Pós-Graduação em Engenharia Urbana, Universidade Estadual de Maringá, Paraná, 2010. 63. HAACH, V. G; VASCONCELOS, G. LOURENÇO, P. B. Influence of aggregates grading and water/cement ratio in workability and hardened properties of mortars. Construction and Building Materials, V. 25, n. 1, p.2980-2987, 2011. 64. HARTMANN, C. T.; HELENE, P. R. L. Avaliação de aditivos superplastificantes base policarboxilatos destinados a concretos de cimento Portland. 2003. 20p. – Boletim Técnico da Escola Politécnica da USP, Departamento de Engenharia de Construção Civil, BT/PCC/330, São Paulo. 65. HOFFMANN, A. T. Influência da adição de sílica ativa, relação água/aglomerante, temperatura e tempo de cura no coeficiente de difusão de cloretos em concretos. Dissertação de Mestrado. Universidade Federal do Rio Grande do Sul, 2001, Porto Alegre. 124 66. IGNÁCIO, G. A; SILVA, M. H; FRAGA, R. S; MORAVIA, W. G. Avaliação do Módulo de Elasticidade de concretos leves com adição de borracha. 53° Congresso Brasileiro do Concreto, 2011, Florianópolis. Anais: IBRACON – ISSN 2175-8182. 67. JEFF WU, C. F; HAMADA, M. EXPERIMENTS: PLANNING, ANALYSIS, AND PARAMETER OPTIMIZATION. NEW YORK, JOHN WILEY & SONS, 2000. 68. KANG, J; JIANG, Y. Improvement of cracking-resistance and flexural behavior of cement-based materials by addition of rubber particles. Journal of Wuhan University of Technology-Mater, v. 23, n. 4, p. 579-583, 2008. 69. KARAKUT, C; TOPÇCU, I. B. A discussion of the paper “Physico-mechanical properties of aerated cement composites containing shredded rubber waste” by A. Benazzouk, O. Douzane, K. Mezreb and M. Quéneudec. Cement & Concrete Composites, Turkey, v. 29, p. 337-338, 2007. 70. KHALILITABAS, A. A; DEHGHANIAN, C; ALIOFKHAZRAEI, M. Corrosion behavior of concrete modified with waste tire. Anti-Corrosion Methods and Materials, V. 52, n. 2, p.76-85, 2011. 71. LAGARINHOS, C. A. F. ; TENÓRIO. J. A. S. Tecnologia utilizadas para a reutilização, reciclagem e valorização energética de pneus no Brasil. Polímeros: Ciência e Tecnologia, v.18, n.2, p. 106-118, 2008. 72. LEVI NETO, FLAMÍNIO. Compósitos estruturais: ciência e tecnologia. São Paulo, SP: Edgard Blücher, 2006. 73. LING, T. C; NOR, H. M; LIM, S. K. Using recycled waste tyres in concrete paving blocks. Waste and Resource Management. Hong kong, v. 163, n. 1, p. 37-45, 2010. 74. LING, T. C; Prediction of density and compressive strength for rubberized concrete blocks. Construction and Building Materials. Hong Kong, v. 25, n. 1, p. 43034306, 2011. 75. LOPES, R. E; MARQUES, A. C; RICCI, E. C; CÉSAR, F. F; AKASAK, J. L. Estudo de dosagens para obter concretos com resíduos de borracha de pneus. 47° Congresso Brasileiro do Concreto, 2005, Recife. Anais: Volume V – Inovações Tecnológicas para o Concreto. Trabalho 47CBC0329 – p. V806-812. 125 76. Marques, A. C. Estudo da influência da adição de borracha vulcanizada em concreto à temperatura ambiente e elevada temperatura. 85p. Dissertação (Mestrado) – Faculdade de Engenharia de Ilha Solteira, Universidade Estadual Paulista, Ilha Solteira, 2005. 77. MARQUES, J. DE SOUSA; GUERRA, L; MORALES, G; CUGLER, C. S. Interferência da adição de resíduos de borracha de pneus nas propriedades mecânicas do concreto de cimento Portland. In: 53° Congresso Brasileiro do Concreto, 2011, Florianópolis. Anais: IBRACON – ISSN 2175-8182. 78. MARQUES, M. L; MARQUES, A. C; TRIGO, A. P. M; AKASAKI, J. L. Avaliação do comportamento da argamassa adicionada de diferentes granulometrias de borracha após o tratamento com NAOH. In: Anais do 47° Congresso Brasileiro do Concreto, 2005, Recife. Anais... Volume V – Inovações Tecnológicas para o Concreto. Trabalho 47CBC0107 – p. V268-279. 79. MAYER FILHO, L. A. P. Influência da adição de resíduos de pneu nas propriedades físicas do concreto. 82p. Dissertação (Mestrado) – Universidade Anhembi Morumbi, São Paulo, 2006. 80. MCGEARY, R. K. Mechanical packing of spherical particles. American Ceramic Society Journal, v. 44, n. 10, p. 513-522, 1961. 81. MEHTA, P. K. ; MONTEIRO, P. J. M. Concreto: Estrutura, Propriedades e Materiais. São Paulo: Pini, 1994, 581p. 82. MELO, J. D. D; SANTOS, E. A. Mechanical and Microstrutuctural Evaluation of Polymer Matrix Composites Filled with Recycled Industrial Waste. Jornal of Reinforced Plastics and Composites, v. 28, n. 20, p. 2459-2471, 2009. 83. MENDONÇA, PAULO DE TARSO R. Materiais compostos e estruturassanduíche: projeto e análise. Barueri, SP, 2005. 84. MESHGIN, P; XI, Y; LI, Y. Utilization of phase change materials and rubber particles to improve thermal and mechanical properties of mortar. Construction and Building Materials, v. 28, n. 1, p. 713-721, 2012. 85. MONTEIRO FILHO, M. Importar pneus ou problemas? Revista Problemas Brasileiros, n. 383, set/out. 2007. Disponível em: < http://www.sescsp.org.br>. Acesso em: 06 de julho de 2011. 126 86. MONTGOMERY, D. C. Design and Analysis of Experiments. 5ª ed. United States of America: Wiley, 2001. 87. MOTTA, F. G.. A Cadeira de Destinação de Pneus Inservíveis – O Papel da Regulação e do Desenvolvimento Tecnológico. Ambiente & Sociedade, v. XI, n. 1, p. 167 – 184, 2008. 88. MOTTA, F. G. A. Cadeia de destinação dos pneus inservíveis – O papel da regulação e do desenvolvimento tecnológico. Ambiente & Sociedade, v. XI, n. 1, p. 167-184, Campinas, 2008. 89. MOVROLIDOU, M E FIGUEIREDO, J. Discarded tyre rubber as concrete aggregate: a possible outlet for used tyres. Global Nest Journal, v. X, n. X, p. XX-XX, 2010. 90. NACIF, G. C. L.; PANZERA, T. H.; SILVA, L. J. ; CHRISTOFORO, A. L.; BRANDÃO, L. C. Comportamento Mecânico de Compósitos Cimentícios Reforçados com Partículas Finas de Borracha. In: 19° Congresso Brasileiro de Engenharia e Ciência dos Materiais. 43, 2010, Campos do Jordão, São Paulo. 91. NEVES, C. F. C; SCHVARTZMAN, M. M. A. M.; J., E. Variables search technique applied to gas separation. Química Nova, v. 25, n. 2, p. 327 – 329, 2002. 92. NEVILLE A. M. Properties of concrete. Harlow: Longman, 1997 93. NEWELL, J. Fundamentos da Moderna Engenharia e Ciência dos Materiais. 1°ed. Rio de Janeiro: LTC, 2010. 288p. 94. OLIVEIRA, O. J, CASTRO, R. Estudo da destinação e da reciclagem de pneus inservíveis no Brasil. IN: 17° ENEGEP – Encontro Nacional de Engenharia de Produção – 09 a 11 de outubro de 2007, Foz do Iguaçu, Paraná. 95. Os atalhos rumo ao sucesso: Sindpneus aponta o caminho. Revista Pneus & Cia. Publicação bimestral de pneus. Ano2 – n°3 – janeiro/fevereiro 2010. 96. PADILHA, A. F. Materiais de Engenharia – Microestrutura e Propriedades. 1ed. Hemus. São Paulo: 2007, 352p. 97. PAIVA, E. J; RODRIGUES, L. O; COSTA, S. C; PAIVA, A. P; BALESTRASSI, P. P. FCAW Welding Process Optimization Using the Multivariate Mean Square Error. Soldagem Insp. São Paulo, Vol. 15, N°. 1, p. 031-040, 2010. 98. PANDOLFELLI, V. C. et al. Dispersão e empacotamento de partículas. São Paulo: Fazendo Arte, 2000. 127 99. PANZERA, T, H. Desenvolvimento de um material compósito cerâmico para aplicações em mancais porosos. 220p. Tese (Doutorado) – Universidade Federal de Minas Gerais – UFMG, Belo Horizonte, 2007. 100. PANZERA, T. H.; STRECKER, K.; ASSIS, M. A. O.; PAINE, K. A.; WALKER, P. J. Recycling of rubber waste into cementitiuos composites. In: 11º NOCMAT – Non-Conventional Materials and Technologies, 6-9 September, 2009, Bath, UK. 101. PANZERA, T. H; Notas de aula. Disciplina: Tópicos Especiais em Materiais I (Materiais Compósitos), São João del Rei – 2012. 102. PORTELLA, K. F; JOUKOSKIL, A; FRANCK, R; DERKSEN, R. Reciclagem secundária de rejeitos de porcelanas elétricas em estruturas de concreto: determinação do desempenho sob envelhecimento acelerado. Cerâmica, v. 52, n. 1, p. 155-167, 2006. 103. PRINCE, W; EDWARDS-LAJNEF, M; AITCIN, P.-C. Interaction between ettringite and a polynaphthalene sulfonate superplasticizer in a cementitious paste. Cement and Concrete, v. 32, n. 1, p. 79-85, 2002. 104. QUARCIONI, V. A; CHOTOLI, V. A; ÂNGULO, S. C; GUILDE, M. S; CAVANI, G. R; CASTRO, A. L; CINCOTTO, A. A. Estimativa da porosidade de argamassas de cimento e cal pelo método de cálculo de volumes. Ambiente Construído, Pouso Alegre, V. 9, n. 4, p.175-187, 2009. 105. RECICLANIP. Logística Complexa. Disponível em: < http:// http://www.reciclanip.com.br> Acesso em 11 de dezebro de 2011. 106. REDA TAHA, M. M. R; ASCE, M; EL-DIEB, A. S; ABD EL-WAHAB, M. A; ABDELHAMEED, M. E. Mechanical, Fracture, and Microstructural Investigations of Rubber Concrete. Journal of Materials in Civil Engineering. Albuquerque, v. 20, n. 10, p. 640-649, 2008. 107. ROCHA, B. O. Utilização de modelos de localização para dinamização do fluxo reverso de pneus inservíveis. 126p. Dissertação (Mestrado) – Universidade Federal do Ceará, Fortaleza, 2008. 108. RODRIGUES, M. R. P; FERREIRA, O. P. Compósito cimentício com adição de partículas de borracha de pneus inservíveis. Minerva. São Paulo, v. 6, n. 3, p. 255261, 2006. 128 109. RODRIGUES, M. R. P; FERREIRA, O.P. Caracterização de compósitos produzidos com borracha de pneus inservíveis e resina poliuretana. Revista Iberoamericana de Polímeros. São Paulo, v. 11, n. 5, p. 274-283, 2010. 110. ROMUALDO, A. C; DOS SANTOS, D. E; DE CASTRO, L. M; MENEZES, W. P; PASQUALETTO, W. P; DOS SANTOS, O. R. Pneus inservíveis como agregados na composição de concreto para calçadas de borracha. 3rd International Workshop – Advances in Cleaner Production, São Paulo, 2011. 111. SHACKELFORD, J. F. Introducción a La Ciencia de Materiales para Ingenieros. 6ed. Pearson Prentice Hall. São Paulo: 2006, 821p. 112. SIEIRA, A. C. C. F. Geossintéticos e pneus: Alternativas de estabilização de taludes. Engevista, n. 11, n. 1, p.50 -59, 2009. 113. SILVA, L. B. A; DA SILVA, J. M; DIAS, F. M. Adição de borracha de pneu em concreto. In: 51° Congresso Brasileiro de Cerâmica - 3 a 6 de junho de 2007, Salvador, Bahia. 114. SILVA, N. G; BUEST, G; CAMPITELLI, V. C. Argamassas com areia britada: Influência dos finos e da forma das partículas. In: VI Simpósio Brasileiro de Tecnologia de Argamassas, 23 a 25 de maio de 2005, Florianópolis. 115. Sindicato dos Engenheiros no Estado de São Paulo (SEESP). Disponível em <http://www.seesp.org.br/site/cotidiano/1817-custo-barra-uso-de-asfaltoecologico.html>. Acesso em 28 de janeiro de 2013. 116. SUKONTASUKKUL, P; CHAIKAEW, C. Properties of concrete pedestrian block mixed with crumb rubber. Construction and Building Material. Thailand, v. 20, n.1, p. 450-457, 2006. 117. TENÓRIO, J. A. S; ARAÚJO, F. G. S; PEREIRA, S. S. R; FERREIRA, A. V; ESPINOSA, D. C. R; BARROS, A. Decomposição da fase majoritária do cimento Portland – Parte I: Alita Pura. Metalurgia & Materiais, v. 56, n. 2, p. 87-90, 2003. 118. TRIGO, A. P. M; AKASAKI, J. L; MELGES, J. L. P; CAMACHO, J. S; Avaliação do comportamento estrutural de protótipos de lajes pré-moldadas com concreto com resíduo de borracha de pneu. Ambiente Construído, Porto Alegre, v. 8, n. 4, p. 3750, 2008. 129 119. TURATSINZE, A; BONNET, S; GRANJU, J. –L. Mechanical characterization of cement-based mortar incorporating rubber aggregates from recycled worn tyres. Building and Environment, v. 40, n. 1, p. 221-226, 2005. 120. TURATSINZE, A; BONNET, S; GRANJU, J. –L. Potential of rubber aggregates to modify properties of cement based-mortars: Improvement in cracking shrinkage resistance. Construction and Building Materials, v. 21, n. 1, p. 176-181, 2007. 121. TURGUT, P; YESILATA, B. Physico-mechanical and thermal performances of newly develop rubber-added bricks. Energy and Buildings. Turkey, v. 40, n. 1, p. 679-688, 2008. 122. TURGUT, P; YESILATA, B. Physico-mechanical and thermal performances of newly develop rubber-added bricks. Energy and Buildings. Turkey, v. 40, n. 1, p. 679-688, 2008. 123. VICKERS JR, T. M; Farrington, S. A. Bury, J. R. Brower, L. R. Influence of dispersant structure and mixing speed on concrete slump retention. Cement and Concrete, v. 35, n.10, p.1882-1890, 2005. 124. WERKEMA, M. C. C.; AGUIAR, S. Planejamento e análise de experimentos: como identificar e avaliar as principais variáveis influentes em um processo. Belo Horizonte: Fundação Christiano Ottoni, Escola de Engenharia da UFMG, 1996. 125. YESILATA, B; BULUT, H; TURGUT, P. Experimental study on thermal behavior of a building structure using rubberized exterior-walls. Energy and Buildings, v. 43, n. 1, p. 393-399, 2011. 126. YILMAZ, A; DEGIRMENCI, N. Possibility of using waste tire rubber and fly ash with Portland cement as construction materials. Waste Management, v. 29, n. 5, p. 1541546, 2009. 130 APÊNDICES O apêndice A apresenta o planejamento fatorial de experimento. O apêndice B apresenta as médias e desvios padrão dos resultados de densidade volumétrica. O apêndice C apresenta as médias de desvios padrão dos resultados da densidade aparente. O apêndice D apresenta as médias de desvios padrão dos resultados da porosidade aparente. O apêndice E apresenta as médias de desvios padrão dos resultados da absorção de água. O apêndice F apresenta as médias de desvios padrão dos resultados do tempo para o cálculo permeabilidade. O apêndice G apresenta as médias de desvios padrão da resistência à compressão. O apêndice H apresenta as médias de desvios padrão dos resultados do módulo de elasticidade. 131 APÊNDICE A: PLANEJAMENTO FATORIAL DE EXPERIMENTO A metodologia de Planejamento e Análise de Experimentos (DOE – Design of Experiment) é uma das principais estratégias disponíveis para a melhoria de processos. A partir de uma análise sistematizada acerca de um problema, busca-se avaliar a magnitude de várias fontes de variação que influenciam um processo (PAIVA ET AL., 2010). Segundo Calado e Montgomery (2003), os três princípios básicos de um planejamento de experimentos são replicação, aleatoriedade e blocagem. Fazer um experimento com réplicas é muito importante por dois motivos. O primeiro é que isso permite a obtenção do erro experimental. O segundo motivo se refere ao fato de que, se a média de uma amostra for usada para estimar o efeito de um fator no experimento, a replicação permite a obtenção de uma estimativa mais precisa desse fator Os experimentos, com suas réplicas, devem ser realizados de forma aleatória, de modo a garantir a distribuição equânime de todos os fatores não considerados. A blocagem é uma técnica extremamente importante, utilizada industrialmente tendo o objetivo de aumentar a precisão de um experimento, controlando e avaliando sistematicamente a variabilidade resultante da presença de fatores conhecidos, que perturbam o sistema, mas que não se tem interesse de estudá-los. Alguns benefícios da utilização das técnicas estatísticas de planejamento experimental são destacados por Button (2005), como: Redução do número de ensaios sem prejuízo da qualidade da informação; Estudo simultâneo de diversas variáveis, separando seus efeitos; Determinação da confiabilidade dos resultados; Realização da pesquisa em etapas, num processo iterativo de acréscimo de novos ensaios; Seleção das variáveis que influem num processo com número reduzido de ensaios; Representação do processo estudado através de expressões matemáticas; Elaboração de conclusões a partir de resultados qualitativos. 132 A seguir uma terminologia básica utilizada é apresentada, antes de prosseguirmos para os principais conceitos em planejamento de experimentos. Terminologia básica Variável resposta: o resultado de interesse registrado após a realização de um ensaio. Variáveis de processo: são aquelas controláveis pelo pesquisador e que supostamente têm grande efeito na resposta. Podem ser divididas em duas categorias: - Fatores: variáveis que serão investigadas no experimento. - Variáveis fixas: variáveis que terão valores fixos no experimento. Variáveis de ruído: são aquelas que podem afetar a resposta, mas não são controláveis, quer seja por impossibilidade técnica, inviabilidade econômica ou pelo grau de perturbação na variável resposta. Níveis de um fator: cada um dos diferentes modos de presença de um fator no estudo. Tratamento: são as combinações específicas dos níveis de diferentes fatores. Ensaio: cada realização do experimento em uma determinada condição de interesse. Aleatorização: é um método de alocação do material experimental às diversas condições experimentais e ordenação dos ensaios de maneira aleatória. Seu propósito é obter estimativa não-tendenciosas dos efeitos dos fatores e respostas independentes. Replicação ou réplica: é a repetição do experimento sob as mesmas condições. É capaz de estimar o erro experimental envolvido na diferença entre os tratamentos. 133 Procedimento Experimental De acordo com Werkema (1996), um experimento é um procedimento no qual alterações propositais são feitas nas variáveis de entrada de um processo ou sistema, de modo que se possam avaliar as possíveis alterações sofridas pela variável resposta, como também as razões destas alterações. Sendo que as variáveis de entrada correspondem aos fatores ou causas do processo, enquanto a variável resposta corresponde ao efeito deste processo. Segundo Montgomery (2001), o processo deve se iniciar com a identificação e seleção dos fatores que possam contribuir para a variação, proceder-se, em seguida, à seleção de um modelo que inclua os fatores escolhidos, determinar seus níveis e planejar experimentos eficientes para estimar seus efeitos. Conduzir adequadamente os experimentos, de acordo com o planejamento elaborado, garante o sucesso do problema em estudo ou, no mínimo, evita os riscos de insucesso da experimentação não planejada. Durante a sua condução, deve se estar atento para detectar as anormalidades ocorridas, além de documentá-las para posterior análise, quando, então, serão estimados os fatores incluídos no modelo utilizando métodos estatísticos adequados, culminando na inferência, interpretação, discussão dos resultados, além da recomendação de melhorias, quando necessário. Geralmente, um roteiro pode ser seguido na elaboração de um dado experimento, segundo Werkema (1996). 1. Identificação dos objetivos do experimento 2. Seleção da variável resposta 3. Escolha dos fatores e seus níveis 4. Planejamento do procedimento experimental 5. Realização do experimento 6. Análise de dados 7. Interpretação dos resultados 8. Elaboração do relatório. 134 Com estes planejamentos podemos obter economia no número de experimentos, além de ser possível calcular, com a precisão desejada, estimativas dos efeitos de interesse e da variância do erro experimental. Além disto, estes planejamentos são elaborados para atender aos objetivos e às limitações físicas dos experimentos. Segundo Juran (1988) apud Werkema (1996), podemos classificar os planejamentos experimentais de acordo com os seguintes critérios: 1. Pelo número de fatores a serem estudados (por exemplo, um único fator ou vários fatores). 2. Pela estrutura do planejamento experimental (por exemplo, planejamentos em blocos, fatoriais, hierárquicos ou para superfícies de resposta). 3. Pelo tipo de informação que o experimento pode fornecer (por exemplo, estimativa dos efeitos, estimativa da variância ou mapeamento empírico da resposta). Planejamento Fatorial Planejar experimentos é definir uma sequência de coletas de dados experimentais para atingir certos objetivos. Dentre os métodos de planejamento experimentais disponíveis na literatura, o planejamento fatorial é o mais indicado quando se deseja estudar os efeitos de duas ou mais variáveis de influência, sendo que em cada tentativa ou réplica, todas as combinações possíveis dos níveis de cada variável são investigadas (Barros Neto et al., 1996). Os sistemas de planejamento fatorial destacam-se, pois permitem avaliar simultaneamente o efeito de um grande número de variáveis, a partir de um número reduzido de ensaios experimentais. Segundo Button (2005) o planejamento fatorial é um modelo de efeitos fixos, assim os resultados de sua análise não podem ser transferidos para outros níveis que não os analisados no planejamento. O planejamento fatorial normalmente é representado por b K, sendo que k representa o número de fatores e “b” o número de níveis escolhidos. O caso mais simples de planejamento fatorial é aquele em que cada fator k está presente em apenas dois níveis (experimento fatorial 2 k), ou seja, em um experimento com k fatores (ou variáveis) e dois níveis, são realizadas 2 x 2 x ... x 2 (k vezes) = 2 k observações da 135 variável resposta. Esta representação mostra que, se em um planejamento forem escolhidos 2 diferentes níveis para 3 fatores (2³), o número de experimentos diferentes a serem realizados será 8. Apesar dos planejamentos fatoriais do tipo 2 k serem mais comuns, e que com um número reduzido de níveis é praticamente impossível explorar de maneira completa uma grande região no espaço das variáveis, estes ainda se mostram vantajosos, pois permitem verificar tendências importantes para a realização de investigações posteriores (NEVES ET AL., 2002). Neste tipo de planejamento fatorial, no qual os níveis são costumeiramente codificados com os sinais (+) e (-), a atribuição aos níveis superiores ou inferiores se dá de forma arbitrária e não interfere na realização dos experimentos ou interpretação dos resultados. Estes sinais também permitem esquematizar estas variáveis na forma de matrizes de planejamento, assim como determinar, por meio de cálculos, a influência das mesmas e das suas interações no sistema (BRASIL ET AL., 2007). O planejamento fatorial utilizado para o desenvolvimento deste trabalho é do tipo 712121, ou seja, um fator (A) em sete níveis (0, 1, 2, 3, 4, 5, 6) e dois fatores (B e C) em dois níveis (+/-), totalizando 28 condições experimentais distintas apresentadas na matriz de planejamento abaixo (Tabela A). Em cada combinação experimental podem ser realizadas “n” repetições ou réplicas. Assim com a réplica é possível estimar o erro experimental de uma resposta individual, cuja extensão permite a decisão da existência ou não de efeitos significativos que possam ser atribuídos à ação dos fatores. Tabela A: Matriz de Planejamento Experimental. 1 1 1 Condições Planejamento Fatorial - 7 2 2 Fatores A B C 01 0 _ _ 02 1 _ _ 03 2 _ _ 04 3 _ _ 05 4 _ _ 06 5 _ _ 07 6 _ _ 08 0 _ + 136 Continuação da Tabela A 1 1 1 Condições Planejamento Fatorial - 7 2 2 Fatores A B C 09 1 _ + 10 2 _ + 11 3 _ + 12 4 _ + 13 5 _ + 14 6 _ + 15 0 + _ 16 1 + _ 17 2 + _ 18 3 + _ 19 4 + _ 20 5 + _ 21 6 + _ 22 0 + + 23 1 + + 24 2 + + 25 3 + + 26 4 + + 27 5 + + 28 6 + + É importante esclarecer que números de experimentos e número de condições experimentais são conceitos distintos, já que certo número de réplicas deve ser adicionado ao número de condições experimentais para fornecer o número de experimentos. Sendo assim, todos os ensaios e replicatas devem ser realizados de forma aleatória, visando evitar distorções estatísticas comprometedoras da qualidade dos resultados obtidos e dos efeitos calculados para as variáveis estudadas (GALDÁMEZ, 2002). Para análise dos resultados e manipulação dos dados, é utilizado um programa computacional estatístico, Minitab[TM] versão 14, considerando-se a complexidade dos cálculos envolvidos neste tipo de planejamento. A técnica estatística Análise de 137 Variância (ANOVA – Analysis of Variance) é utilizada para análise dos dados, visando fundamentalmente verificar se existe uma diferença significativa entre as médias e se os fatores exercem influência em alguma variável dependente. A principal aplicação da ANOVA é a comparação de médias oriundas de grupos diferentes, também chamados tratamentos. Segundo Werkema (1996) o objetivo é testar hipóteses apropriadas sobre os efeitos dos tratamentos o que possibilita avaliar a influência exercida por dois ou mais fatores sobre a variável de interesse e permite que seja avaliada a interação significativa entre eles. A hipótese nula é que todas as médias são iguais, enquanto a hipótese alternativa considera que pelo menos uma média é diferente. Uma tabela ilustra os resultados da ANOVA contendo os principais parâmetros envolvidos no cálculo de P valores. Segundo Montgomery (2001), o “P-valor” indica a probabilidade de cada fator não afetar a variável resposta. Em outras palavras, o “Pvalor” indica quais efeitos no sistema são estatisticamente significantes, baseando-se nos resultados experimentais das réplicas. Quando o “P-valor” for menor ou igual ao valor da significância (0,05), que indica 95% de probabilidade do efeito ser significativo, pode-se concluir que o fator analisado exerce influência significativa no processo ou propriedade avaliada para o material. Os efeitos significativos são mostrados em gráficos de “efeitos principais” e de “interações”. Os primeiros são usados para comparar as variações no nível da média, investigando quais fatores possuem efeito significativo sobre a variável-resposta. Quando diferentes níveis do fator afetam a resposta diferentemente, diz-se que um efeito principal está presente. A “interação” existe quando a variação da média da resposta depende do nível de um segundo fator. A visualização do efeito de interação de dois ou mais fatores experimentais sobre a variável resposta é feita pelos gráficos de interações, permitindo, ainda, comparar a significância relativa entre os efeitos (WERKEMA, 1996). A ANOVA para verificar o efeito de cada fator e de suas interações nas variáveis respostas. Se o fator principal não interage com outros fatores deve ser interpretado individualmente. Quando um ou mais efeitos de interação de ordem superior são 138 significativos, os fatores que interagem devem ser mutuamente considerados (JEFF ET AL., 2000). Outro parâmetro informado na Análise de Variância é o R 2, medindo a proporção da variabilidade presente nas observações da variável resposta y explicada pelas variáveis preditoras presentes na equação de regressão. Quanto mais próximo de 1 (100%) for o valor de R2, melhor é a qualidade da equação ajustada aos dados (MONTGOMERY, 2001). 139 APÊNDICE B: MÉDIAS E DESVIOS PADRÃO DOS RESULTADOS DE DENSIDADE VOLUMÉTIRCA C1 C2 C3 C4 C5 C6 C7 C8 C9 C10 C11 C12 C13 C14 C15 C16 C17 C18 C19 C20 C21 C22 C23 C24 C25 C26 C27 C28 C1 C2 C3 C4 C5 C6 C7 C8 C9 Resultados da densidade volumétrica Medições (Réplica 1) Média 1,59 1,39 1,39 1,45 1,52 1,66 1,65 1,61 1,39 1,55 1,51 1,49 1,64 1,60 1,58 1,61 1,19 1,16 1,23 1,20 1,44 1,40 1,46 1,43 1,44 1,39 1,36 1,40 1,48 1,48 1,42 1,46 1,01 1,01 0,80 0,94 1,07 1,03 1,08 1,06 1,06 1,14 1,14 1,11 1,27 1,24 1,21 1,24 1,21 1,33 1,28 1,27 1,41 1,28 1,43 1,38 1,34 1,34 1,38 1,35 1,50 1,55 1,38 1,48 0,70 0,77 0,73 0,74 0,81 0,73 0,74 0,76 1,02 0,83 0,86 0,90 0,86 0,83 0,83 0,84 0,81 0,85 0,84 0,83 0,84 0,82 0,80 0,82 0,83 0,88 0,87 0,86 1,01 1,03 1,06 1,03 0,58 0,60 0,63 0,61 0,57 0,61 0,56 0,58 0,63 0,71 0,60 0,64 0,67 0,69 0,69 0,68 Medições (Réplica 2) Média 1,53 1,37 1,12 1,34 1,50 1,62 1,58 1,56 1,47 1,39 1,46 1,44 1,50 1,56 1,77 1,61 1,19 1,32 1,30 1,27 1,29 1,34 1,40 1,34 1,16 1,36 1,27 1,26 1,47 1,44 1,39 1,43 1,04 1,03 0,99 1,02 D.Padrão 0,11 0,08 0,08 0,03 0,04 0,03 0,04 0,03 0,12 0,03 0,05 0,03 0,06 0,08 0,02 0,09 0,04 0,05 0,10 0,02 0,02 0,02 0,03 0,03 0,02 0,02 0,06 0,01 D.Padrão 0,21 0,06 0,04 0,14 0,07 0,05 0,10 0,04 0,03 140 C10 C11 C12 C13 C14 C15 C16 C17 C18 C19 C20 C21 C22 C23 C24 C25 C26 C27 C28 Resultados da densidade volumétrica Medições (Réplica 2) Média 1,04 1,04 1,04 1,04 1,03 0,99 1,08 1,03 1,12 1,04 1,01 1,05 1,22 1,43 1,30 1,32 1,39 1,50 1,44 1,45 1,41 1,34 1,33 1,36 1,41 1,41 1,49 1,44 0,72 0,72 0,77 0,74 0,81 0,82 0,79 0,81 0,87 0,94 0,85 0,89 0,79 0,82 0,88 0,83 0,81 0,84 0,83 0,83 0,85 0,83 0,84 0,84 0,91 0,90 1,00 0,94 1,01 1,01 0,96 1,00 0,62 0,65 0,61 0,63 0,64 0,62 0,63 0,63 0,70 0,71 0,61 0,68 0,67 0,73 0,69 0,70 D.Padrão 0,00 0,05 0,06 0,10 0,06 0,04 0,04 0,03 0,01 0,04 0,05 0,01 0,01 0,05 0,03 0,02 0,01 0,06 0,03 141 APÊNDICE C: MÉDIAS E DESVIOS PADRÃO DOS RESULTADOS DE DENSIDADE APARENTE C1 C2 C3 C4 C5 C6 C7 C8 C9 C10 C11 C12 C13 C14 C15 C16 C17 C18 C19 C20 C21 C22 C23 C24 C25 C26 C27 C28 C1 C2 C3 C4 C5 C6 C7 C8 C9 Resultados da densidade aparente Medições (Réplica 1) Média 1,69 1,62 1,61 4,93 1,69 1,69 1,75 5,14 1,64 1,74 1,67 5,06 1,77 1,75 1,73 5,25 1,44 1,39 1,44 4,27 1,56 1,49 1,62 4,67 1,29 1,54 1,51 4,35 1,59 1,59 1,58 4,76 1,16 1,02 0,97 3,15 1,18 1,20 1,23 3,61 1,22 1,24 1,27 3,73 1,35 1,33 1,36 4,04 1,45 1,49 1,49 4,43 1,54 1,50 1,66 4,69 1,58 1,51 1,59 4,68 1,64 1,69 1,60 4,94 0,92 0,95 0,86 2,73 0,91 0,91 0,91 2,73 1,14 0,97 1,01 3,11 1,18 0,98 0,96 3,12 0,95 0,97 1,04 2,96 0,93 0,93 1,03 2,89 0,96 1,07 1,10 3,12 1,12 1,03 1,05 3,20 0,73 0,74 0,74 2,21 0,91 0,90 0,92 2,73 0,80 0,81 0,80 2,41 0,83 0,82 0,87 2,53 Medições (Réplica 2) Média 1,69 1,60 1,62 1,64 1,66 1,78 1,76 1,73 1,64 1,71 1,65 1,67 1,67 1,71 1,85 1,74 1,37 1,48 1,48 1,44 1,49 1,34 1,58 1,47 1,39 1,53 1,42 1,45 1,60 1,59 1,58 1,59 1,17 1,13 1,17 1,16 D.Padrão 0,04 0,04 0,05 0,02 0,03 0,07 0,14 0,01 0,10 0,03 0,03 0,02 0,02 0,09 0,04 0,05 0,04 0,00 0,09 0,12 0,04 0,06 0,07 0,05 0,00 0,01 0,00 0,02 D.Padrão 0,05 0,06 0,04 0,10 0,06 0,12 0,07 0,01 0,02 142 C10 C11 C12 C13 C14 C15 C16 C17 C18 C19 C20 C21 C22 C23 C24 C25 C26 C27 C28 Resultados da densidade aparente Medições (Réplica 2) Média 1,18 1,27 1,19 1,21 1,15 1,10 1,23 1,16 1,32 1,32 1,29 1,31 1,38 1,44 1,55 1,45 1,59 1,51 1,44 1,51 1,58 1,53 1,57 1,56 1,58 1,59 1,71 1,63 0,84 0,81 0,85 0,83 0,92 0,85 0,85 0,88 1,00 1,02 0,94 0,98 0,98 1,01 1,11 1,03 0,93 1,01 1,00 0,98 1,00 0,97 0,94 0,97 0,99 1,03 1,06 1,03 1,17 1,09 1,02 1,09 0,69 0,82 0,75 0,76 0,74 0,76 0,76 0,75 0,82 0,81 0,81 0,81 0,84 0,86 0,88 0,86 D.Padrão 0,05 0,07 0,02 0,09 0,07 0,02 0,08 0,02 0,04 0,04 0,06 0,04 0,03 0,04 0,07 0,07 0,01 0,01 0,02 143 APÊNDICE D: MÉDIAS E DESVIOS PADRÃO DOS RESULTADOS DE POROSIDADE APARENTE C1 C2 C3 C4 C5 C6 C7 C8 C9 C10 C11 C12 C13 C14 C15 C16 C17 C18 C19 C20 C21 C22 C23 C24 C25 C26 C27 C28 C1 C2 C3 C4 C5 C6 C7 C8 C9 Resultados da porosidade aparente Medições (Réplica 1) Média 42,11 49,65 47,99 139,74 38,75 37,79 33,43 109,98 42,94 33,40 39,63 115,97 27,79 31,03 32,60 91,41 51,55 54,25 51,03 156,83 33,50 40,96 29,54 104,00 56,49 36,01 39,31 131,80 28,58 31,08 36,04 95,70 42,64 65,11 64,12 171,87 64,64 63,73 58,82 187,19 54,13 53,32 53,87 161,32 40,90 44,65 42,55 128,10 54,77 49,04 46,24 150,05 45,13 50,70 35,22 131,05 34,43 43,59 35,79 113,80 30,37 26,93 35,56 92,86 81,23 66,07 102,86 250,15 81,60 81,67 81,72 244,99 55,21 62,76 58,85 176,81 26,25 61,88 69,83 157,96 85,32 47,92 39,94 173,18 92,84 93,57 77,32 263,73 77,10 61,83 57,59 196,53 52,50 51,50 52,70 156,70 114,38 113,91 113,78 342,07 94,95 95,17 92,37 282,49 101,71 95,91 101,52 299,15 87,19 88,78 79,48 255,45 Medições (Réplica 2) Média 42,88 45,37 43,67 43,97 43,31 31,82 31,75 35,63 41,19 35,32 40,43 38,98 39,10 34,07 16,06 29,75 56,69 44,99 41,87 47,85 43,95 20,43 37,91 34,10 49,66 44,34 50,28 48,09 29,61 28,42 28,82 28,95 72,91 51,47 59,04 61,14 D.Padrão 3,96 2,83 4,84 2,45 1,73 5,80 10,99 3,80 12,70 3,13 0,41 1,88 4,35 7,84 4,94 4,34 18,49 0,06 3,78 23,21 24,23 9,18 10,26 0,65 0,31 1,56 3,29 4,97 D.Padrão 1,27 6,65 3,19 12,11 7,81 12,21 3,27 0,60 10,87 144 C10 C11 C12 C13 C14 C15 C16 C17 C18 C19 C20 C21 C22 C23 C24 C25 C26 C27 C28 Resultados da porosidade aparente Medições (Réplica 2) Média 71,88 55,16 62,12 63,06 64,45 58,58 56,11 59,71 45,47 50,94 47,78 48,06 59,45 42,14 40,06 47,22 41,07 36,77 45,39 41,08 37,89 34,41 37,38 36,56 40,62 33,68 20,55 31,62 89,09 72,03 74,44 78,52 93,24 72,51 72,59 79,45 63,28 48,27 55,03 55,52 69,08 46,21 39,12 51,47 82,58 53,13 40,41 58,71 79,12 84,46 83,85 82,48 75,76 51,96 51,96 59,90 47,58 54,47 48,36 50,14 104,01 98,63 109,90 104,18 88,99 93,47 92,73 91,73 96,63 93,48 93,48 94,53 83,89 85,15 77,77 82,27 D.Padrão 8,40 4,29 2,75 10,64 4,31 1,88 10,19 9,24 11,94 7,52 15,65 21,63 2,92 13,74 3,77 5,64 2,40 1,82 3,95 145 APÊNDICE E: MÉDIAS E DESVIOS PADRÃO DOS RESULTADOS DE ABSORÇÃO DE ÁGUA C1 C2 C3 C4 C5 C6 C7 C8 C9 C10 C11 C12 C13 C14 C15 C16 C17 C18 C19 C20 C21 C22 C23 C24 C25 C26 C27 C28 C1 C2 C3 C4 C5 C6 C7 C8 C9 Resultados da absorção de água Medições (Réplica 1) Média 17,52 20,42 20,09 58,04 16,53 16,20 14,29 47,02 18,28 14,37 16,95 49,60 12,29 13,56 14,20 40,05 23,65 25,28 23,46 72,40 16,06 19,55 14,11 49,71 27,98 17,16 18,64 63,78 13,99 14,88 16,78 45,66 25,78 38,84 40,20 104,83 33,32 32,49 29,99 95,81 28,83 28,10 27,54 84,47 21,45 23,29 21,92 66,67 24,38 22,05 21,22 67,65 20,25 22,50 15,70 58,45 16,24 20,10 16,56 52,90 14,21 12,52 16,37 43,10 48,91 42,08 58,69 149,68 49,34 49,39 49,37 148,11 31,32 39,60 36,85 107,77 17,62 39,12 42,62 99,37 48,26 33,25 27,56 109,07 51,70 52,07 42,36 146,13 45,52 35,71 33,36 114,59 30,64 32,96 33,02 96,62 72,67 72,25 72,19 217,11 53,73 53,89 52,32 159,94 62,71 62,50 62,84 188,06 56,05 57,06 50,90 164,02 Medições (Réplica 2) Média 17,73 19,51 18,78 18,67 18,24 13,59 13,71 15,18 17,82 15,22 17,49 16,84 16,88 14,88 7,46 13,08 26,40 20,91 19,94 22,41 20,51 12,66 17,45 16,87 23,79 20,09 23,61 22,50 14,28 13,94 14,16 14,12 36,19 29,95 31,76 32,63 D.Padrão 1,59 1,21 1,99 0,97 1,00 2,76 5,87 1,42 7,96 1,74 0,65 0,96 1,64 3,47 2,14 1,93 8,35 0,02 4,21 13,54 10,69 5,51 6,45 1,36 0,26 0,86 0,17 3,30 D.Padrão 0,90 2,65 1,41 4,96 3,48 3,96 2,08 0,17 3,21 146 C10 C11 C12 C13 C14 C15 C16 C17 C18 C19 C20 C21 C22 C23 C24 C25 C26 C27 C28 Resultados da absorção de água Medições (Réplica 2) Média 35,49 28,06 32,28 31,95 34,21 33,66 29,24 32,37 23,60 25,53 25,11 24,75 27,10 20,61 18,46 22,06 18,32 17,84 21,66 19,28 17,44 16,69 17,39 17,17 18,26 15,89 9,94 14,70 56,22 51,70 50,07 52,66 52,27 49,25 49,28 50,27 38,90 32,00 37,81 36,24 41,54 31,24 25,39 32,72 48,50 34,37 28,82 37,23 44,10 47,16 48,34 46,53 43,51 33,09 32,23 36,28 27,63 32,49 31,90 30,67 73,98 60,37 69,35 67,90 63,73 63,75 63,61 63,70 59,69 59,50 59,98 59,72 54,07 53,27 49,80 52,38 D.Padrão 3,72 2,73 1,01 4,50 2,08 0,42 4,28 3,19 1,73 3,71 8,17 10,15 2,19 6,28 2,66 6,92 0,08 0,24 2,27 147 APÊNDICE F: MÉDIAS E DESVIOS PADRÃO DOS RESULTADOS DO TEMPO PARA O CÁLCULO PERMEABILIDADE C1 C2 C3 C4 C5 C6 C7 C8 C9 C10 C11 C12 C13 C14 C15 C16 C17 C18 C19 C20 C21 C22 C23 C24 C25 C26 C27 C28 C1 C2 C3 C4 C5 C6 C7 C8 Resultados da medição do tempo para cálculo do coeficiente de permeabilidade Medições (Réplica 1): Tempos (s) Média D.Padrão 2,13 2,01 2,13 2,04 2,08 0,06 1,15 1,23 1,19 1,15 1,18 0,04 1,45 1,54 1,53 1,55 1,52 0,05 1,19 1,13 1,32 1,25 1,22 0,08 1,44 1,78 1,61 1,56 1,60 0,14 1,77 1,80 2,00 1,71 1,82 0,13 1,58 1,45 1,71 1,45 1,55 0,12 1,56 1,64 1,64 1,87 1,68 0,13 1,88 1,85 1,87 2,06 1,92 0,10 1,88 1,88 1,78 1,91 1,86 0,06 1,21 1,19 1,22 1,32 1,24 0,06 1,63 1,88 1,68 1,58 1,69 0,13 2,01 1,95 2,17 1,97 2,03 0,10 1,16 1,09 1,09 1,13 1,12 0,03 1,21 1,16 1,32 1,25 1,24 0,07 3,47 3,07 3,17 3,33 3,26 0,18 1,35 1,32 1,40 1,41 1,37 0,04 1,39 1,32 1,32 1,45 1,37 0,06 2,69 2,72 2,96 2,72 2,77 0,13 1,19 1,14 1,15 1,24 1,18 0,05 0,90 0,81 0,94 0,87 0,88 0,05 1,19 0,99 1,10 0,93 1,05 0,12 0,58 0,60 0,64 0,58 0,60 0,03 1,00 0,93 0,94 0,93 0,95 0,03 1,73 1,99 1,58 1,91 1,80 0,18 1,07 1,13 1,07 1,03 1,08 0,04 0,96 0,96 0,88 0,86 0,92 0,05 1,64 1,55 1,55 1,58 1,58 0,04 Medições (Réplica 2): Tempos (s) Média D.Padrão 1,14 1,06 1,07 1,13 1,10 0,04 1,19 1,15 1,12 1,19 1,16 0,03 2,24 2,19 2,28 2,03 2,19 0,11 1,93 1,74 1,93 1,61 1,80 0,16 1,78 1,78 1,65 1,77 1,75 0,06 2,23 1,80 2,07 2,06 2,04 0,18 1,10 1,13 1,09 1,02 1,09 0,05 1,78 1,57 1,97 2,27 1,90 0,30 148 C9 C10 C11 C12 C13 C14 C15 C16 C17 C18 C19 C20 C21 C22 C23 C24 C25 C26 C27 C28 Resultados da medição do tempo para cálculo do coeficiente de permeabilidade Medições (Réplica 2): Tempos (s) Média D.Padrão 1,91 1,93 2,04 2,07 1,99 0,08 2,11 2,15 2,03 2,13 2,11 0,05 2,14 1,97 2,29 2,34 2,19 0,17 2,16 2,22 2,14 2,77 2,32 0,30 1,10 1,19 1,19 1,32 1,20 0,09 1,39 1,36 1,42 1,61 1,45 0,11 2,52 2,78 2,49 2,57 2,59 0,13 1,75 1,87 1,73 1,78 1,78 0,06 2,62 2,64 2,69 2,60 2,64 0,04 2,65 2,39 2,93 2,75 2,68 0,23 1,45 1,46 1,49 1,71 1,53 0,12 1,28 1,42 1,36 1,35 1,35 0,06 1,35 1,43 1,39 1,36 1,38 0,04 1,55 1,57 1,54 1,64 1,58 0,05 1,81 1,88 1,87 2,00 1,89 0,08 1,49 1,39 1,55 1,38 1,45 0,08 1,29 1,29 1,29 1,48 1,34 0,10 1,15 1,15 1,13 1,10 1,13 0,02 1,87 1,68 1,73 1,68 1,74 0,09 1,98 2,20 2,42 2,28 2,22 0,18 149 APÊNDICE G: MÉDIAS E DESVIOS PADRÃO DOS RESULTADOS DA RESISTÊNCIA À COMPRESSÃO C1 C2 C3 C4 C5 C6 C7 C8 C9 C10 C11 C12 C13 C14 C15 C16 C17 C18 C19 C20 C21 C22 C23 C24 C25 C26 C27 C28 C1 C2 C3 C4 C5 C6 C7 C8 C9 Resultados da resistência à compressão Medições (Réplica 1) Média 8,53 8,97 8,44 8,65 13,35 13,95 13,49 13,60 12,77 12,66 12,79 12,74 22,32 22,88 22,62 22,61 3,44 3,99 3,61 3,68 9,95 9,95 9,21 9,70 6,84 6,65 6,93 6,81 6,70 6,98 5,95 6,54 1,02 1,02 1,67 1,24 1,21 2,42 1,12 1,58 1,58 2,98 1,77 2,11 4,40 4,33 4,58 4,44 5,95 4,98 5,51 5,48 5,19 6,18 5,89 5,75 6,71 6,01 6,93 6,55 8,54 8,32 8,69 8,52 0,63 0,60 0,61 0,61 0,81 0,87 0,84 0,84 0,56 0,86 0,48 0,63 1,30 1,21 1,30 1,27 0,45 0,43 0,45 0,44 0,47 0,52 0,40 0,47 0,93 0,85 0,83 0,87 1,10 1,00 1,11 1,07 0,24 0,25 0,28 0,26 0,31 0,29 0,25 0,28 0,39 0,33 0,34 0,35 0,35 0,42 0,41 0,39 Medições (Réplica 2) Média 8,30 8,25 8,46 8,34 22,23 22,10 21,94 22,09 14,23 14,62 13,28 14,04 17,72 17,53 16,98 17,41 5,12 4,37 4,65 4,71 7,74 6,58 5,86 6,73 5,67 5,39 7,25 6,11 6,60 6,32 7,53 6,82 0,74 0,84 0,74 0,78 D.Padrão 0,29 0,32 0,07 0,28 0,28 0,43 0,14 0,53 0,38 0,73 0,76 0,13 0,49 0,51 0,48 0,18 0,02 0,03 0,20 0,05 0,01 0,06 0,05 0,06 0,02 0,03 0,03 0,04 D.Padrão 0,09 0,12 0,57 0,31 0,31 0,78 0,82 0,52 0,04 150 C10 C11 C12 C13 C14 C15 C16 C17 C18 C19 C20 C21 C22 C23 C24 C25 C26 C27 C28 Resultados da resistência a compressão Medições (Réplica 2) Média 2,51 2,88 2,60 2,67 3,63 3,44 3,35 3,47 4,93 4,28 4,28 4,50 7,35 7,25 6,98 7,19 5,38 4,90 4,07 4,78 8,12 8,32 9,04 8,49 11,72 11,16 13,21 12,03 0,47 0,37 0,51 0,45 0,59 0,71 0,66 0,65 0,52 0,78 0,59 0,63 1,19 0,70 1,13 1,00 0,47 0,45 0,46 0,46 0,64 0,77 0,78 0,73 0,99 0,96 1,05 1,00 1,19 1,29 1,20 1,23 0,17 0,13 0,11 0,14 0,21 0,21 0,20 0,21 0,29 0,30 0,33 0,30 0,44 0,41 0,39 0,41 D.Padrão 0,16 0,12 0,31 0,16 0,54 0,40 0,86 0,06 0,05 0,11 0,22 0,01 0,06 0,04 0,05 0,02 0,00 0,02 0,02 151 APÊNDICE H: MÉDIAS E DESVIOS PADRÃO DOS RESULTADOS DO MÓDULO DE ELASTICIDADE C1 C2 C3 C4 C5 C6 C7 C8 C9 C10 C11 C12 C13 C14 C15 C16 C17 C18 C19 C20 C21 C22 C23 C24 C25 C26 C27 C28 C1 C2 C3 C4 C5 C6 C7 Resultados de módulo de elasticidade estático Medições (Réplica 1) Média X LN D.Padrão 103 Média 1,8479 2,3410 1,6793 1956,08 7,58 0,3438 0,9084 1,7383 1,3187 1321,80 7,19 0,4149 0,2797 0,3294 0,2210 276,70 5,62 0,0543 2,7169 3,1399 2,9287 2928,50 7,98 0,2115 0,0798 0,0769 0,0819 79,55 4,38 0,0025 0,1952 0,2117 0,1959 200,92 5,30 0,0093 0,2750 0,0639 0,0478 128,89 4,86 0,1268 0,0860 0,0731 0,0465 68,56 4,23 0,0201 0,0118 0,0244 0,0299 22,04 3,09 0,0093 0,0122 0,0701 0,0246 35,64 3,57 0,0305 0,0283 0,0887 0,0191 45,37 3,81 0,0378 0,0192 0,0943 0,0970 70,16 4,25 0,0442 0,0598 0,0290 0,0838 57,55 4,05 0,0275 0,0297 0,1951 0,0370 87,28 4,47 0,0935 0,1336 0,1288 0,1164 126,27 4,84 0,0089 0,2011 0,1545 0,2111 188,92 5,24 0,0302 0,0079 0,0061 0,0159 9,97 2,30 0,0053 0,0081 0,0122 0,0104 10,25 2,33 0,0021 0,0142 0,0176 0,0113 14,37 2,66 0,0031 0,0290 0,0039 0,0245 19,11 2,95 0,0134 0,0086 0,0086 0,0100 9,04 2,20 0,0008 0,0132 0,0099 0,0103 11,13 2,41 0,0018 0,0187 0,0209 0,0270 22,19 3,10 0,0043 0,0228 0,0312 0,0200 24,68 3,21 0,0058 0,0021 0,0059 0,0023 3,42 1,23 0,0022 0,0017 0,0028 0,0017 2,03 0,71 0,0006 0,0027 0,0050 0,0044 4,04 1,40 0,0012 0,0067 0,0049 0,0066 6,03 1,80 0,0010 Medições (Réplica 2) Média X LN D.Padrão 3 10 Média 1,7906 1,4859 1,6399 1638,78 7,40 0,1524 2,3054 2,4611 2,5421 2436,19 7,80 0,1203 0,2290 0,1931 0,2101 210,73 5,35 0,0180 2,4049 3,0692 2,7294 2734,50 7,91 0,3322 0,0703 0,0732 0,0477 63,74 4,15 0,0139 0,1167 0,1099 0,1065 111,02 4,71 0,0052 0,0900 0,1315 0,1163 112,60 4,72 0,0210 152 C8 C9 C10 C11 C12 C13 C14 C15 C16 C17 C18 C19 C20 C21 C22 C23 C24 C25 C26 C27 C28 Resultados de módulo de elasticidade estático Medições (Réplica 2) Média X LN D.Padrão 3 10 Média 0,1617 0,1729 0,1788 171,11 5,14 0,0087 0,0183 0,0128 0,0121 14,44 2,67 0,0034 0,0191 0,0240 0,0407 27,93 3,33 0,0113 0,0603 0,0746 0,0891 74,69 4,31 0,0144 0,0833 0,0592 0,0450 62,53 4,14 0,0193 0,1011 0,0980 0,0981 99,06 4,60 0,0017 0,0900 0,0815 0,0311 67,53 4,21 0,0318 0,0536 0,1778 0,1154 115,60 4,75 0,0621 0,2061 0,1495 0,2211 192,23 5,26 0,0378 0,0079 0,0071 0,0159 10,31 2,33 0,0049 0,0071 0,0132 0,0104 10,25 2,33 0,0031 0,0082 0,0196 0,0119 13,23 2,58 0,0058 0,0292 0,0049 0,0265 20,20 3,01 0,0133 0,0054 0,0063 0,0034 5,01 1,61 0,0015 0,0145 0,0108 0,0109 12,07 2,49 0,0021 0,0170 0,0137 0,0253 18,64 2,93 0,0060 0,0299 0,0306 0,0211 27,21 3,30 0,0053 0,0020 0,0013 0,0011 1,48 0,39 0,0004 0,0008 0,0029 0,0016 1,76 0,57 0,0010 0,0024 0,0021 0,0045 3,00 1,10 0,0013 0,0055 0,0049 0,0059 5,45 1,70 0,0005