Universidade Federal do Ceará Resistência dos Materiais I Propriedades dos Materiais – CAP 3 Profa. Tereza Denyse de Araújo Março/2010 Roteiro de aula Ensaio de Cisalhamento Ensaio de Torção Falhas de Materiais Creep (Fluência) Fadiga 2 Ensaio de Cisalhamento Ensaio de cisalhamento => produtos acabados Ex. pinos, rebites, parafusos, cordões de solda, barras e chapas Cisalhamento puro – material homogêneo isotrópico 3 Ensaio de Cisalhamento Máquina de tração Pinos, rebites, parafusos Dispositivo de ensaio tipo gaveta Ensaio de barras Ensaio de chapas 4 Ensaio de Torção Ensaio de torção => produtos acabados Ex. virabrequim de automóvel, dos eixos de máquinas, polias, molas helicoidais e brocas corpos de prova – material de seção circular cheia (barras) ou vazada (tubos) 5 Ensaio de Torção Ensaio de torção manual Máquina de torção de alta velocidade 6 Diagrama Tensão - Deformação 7 Falhas de materiais Modos de falha: Deslocamentos excessivos Escoamento Recalque Flambagem de colunas À temperatura ambiente Altas temperaturas (creep) Fratura Por descontinuidade geométrica (trincas) Fratura progressivo (fadiga) 8 Creep (Fluência) É a deformação plástica que ocorre num material, sob tensão constante ou quase constante, em função do tempo A temperatura tem um papel importantíssimo nesse fenômeno Ocorre devido à movimentação de falhas Limita o tempo de vida de um determinado componente ou estrutura 9 Creep (Fluência) Exemplo: A fluência é a capacidade que um metal tem de alterar o seu tamanho e a sua resistência mecânica ao longo do tempo quando apenas sujeito à uma força constante e uma temperatura de 40% da sua temperatura de fusão (TF). É importante para se projetar peças que resistam à uma alta força, como turbinas, pontes metálicas e gruas 10 Ensaio de Fluência Objetivo: determinar a vida útil do material nas condições de carga constante, durante um período de tempo e sob temperaturas elevadas Utiliza-se de técnicas de extrapolação dos resultados, devido ao longo tempo de ensaio Ocorre em todos os materiais, e no caso de metais, é afetada por valores de T > 0,4 TF Corpos de Prova: similares aos do ensaio de tração 11 Ensaio de Fluência Carga de tração constante Forno elétrico a temperatura constante e controlável Extensômetro para medir deformação em função do tempo Tempo de aplicação de carga é estabelecido em função da vida útil esperada do componente 12 Ensaio de Fluência Hastes de extensão Pirômetros e termopares 13 Ensaio de Fluência Ensaio em 3 categorias: Ensaio de fluência propriamente dito Ensaio de ruptura por fluência Ensaio de relaxação 14 Ensaio de Fluência Ensaio de fluência propriamente dito Consiste em aplicar uma determinada carga em um corpo de prova, a uma dada temperatura, e avaliar a deformação que ocorre durante a realização do ensaio A duração do ensaio é muito variável: Em geral, o tempo é superior a 1.000 horas O normal é o tempo de ensaio ter a mesma duração esperada para a vida útil do produto Extrapolação: o ensaio é realizado durante um tempo mais curto 15 Curva de Fluência – x t Região de encruamento: onde a velocidade de fluência é rápida e ocorre nas primeiras horas. Velocidade de deformação (d/dt) é decrescente – aumento da resistência ao encruamento 16 Curva de Fluência – x t Região de taxa de deformação constante: A taxa de fluência (d/dt) é constante (linear). Estágio de duração mais longa. Equilíbrio entre os processos de encruamento e recuperação 17 Curva de Fluência – x t Região de ruptura: Aceleração da taxa de fluência, estricção seguido de ruptura. 18 Ensaio de Fluência Ensaio de ruptura por fluência É semelhante ao anterior, só que neste caso os corpos de prova são sempre levados até a ruptura Os resultados obtidos no ensaio são: Tempo para a ruptura do corpo de prova, Medida da deformação, e Medida da estricção, em certos casos. Tempo de duração: 1000 h 19 Curva de Fluência – x t 20 Ensaio de Fluência Ensaio de relaxação Fornece informações sobre a redução da tensão aplicada ao corpo de prova quando a deformação em função do tempo é constante a determinada temperatura A duração do ensaio é muito variável: 1000 a 2000 horas Os resultados não têm relação direta com aplicações práticas e são extrapolados empiricamente para situações reais 21 Ensaio de Fluência A resistência à fluência é definida como a tensão a uma determinada temperatura que produz uma taxa mínima de fluência (d/dt) de por exemplo 0,0001 por cento/hora ou 0,001 por cento/hora. A resistência à ruptura refere-se à tensão a uma determinada temperatura que produz uma vida até a ruptura de 100, 1000 ou 10000 horas. 22 Ensaio de Fluência 23 Fratura Consiste na separação do material em duas ou mais partes devido à aplicação de uma carga estática à temperaturas relativamente baixas em relação ao ponto de fusão do material 24 Fratura Processo de fratura Formação da trinca Propagação da trinca Tipos: Fratura dúctil Fratura frágil 25 Fratura Fratura dúctil O material se deforma substancialmente antes de fraturar. O processo se desenvolve de forma relativamente lenta à medida que a trinca propaga. Este tipo de trinca é denomidado estável porque para ela se propagar deve haver um aumento da tensão aplicada no material. 26 Fratura dúctil 27 Fratura Fratura frágil O material se deforma pouco, antes de fraturar. O processo de propagação de trinca pode ser muito veloz, gerando situações catastróficas. A partir de um certo ponto, a trinca é dita instável porque se propagará mesmo sem aumento da tensão aplicada sobre o material. 28 Fratura frágil A transição dúctil-frágil não é bem definida 29 Fadiga Ocorre quando peças ou componentes estão submetidos a esforços dinâmicos ou cíclicos Caracterizada pela formação e propagação lenta de trincas microscópicas Nessas situações o material rompe com tensões muito inferiores à correspondente à resistência à tração (determinada para cargas estáticas) 30 Fadiga É comum ocorrer em estruturas como pontes, aviões, componentes de máquinas A falha por fadiga é geralmente de natureza frágil mesmo em materiais dúcteis (com pouca deformação plástica) Ocorre subitamente e sem aviso prévio Responsável por 90% das Falhas em componentes e peças. 31 Cargas de fadiga Carregamento alternado 32 Cargas de fadiga Carregamento repetido 33 Cargas de fadiga Carregamento flutuante 34 Cargas de fadiga Esforços que podem levar à fadiga: Tração Tração e compressão Torção Flexão 35 Ensaio de Fadiga Aplicação de carga cíclica em um CP; Extremamente empregado na indústria automobilística e aeronáutica O ensaio mais empregado é o de flexão rotativa Fornece dados quantitativos sobre resistência a formação de trincas 36 Ensaio de Fadiga Durante o ensaio registra-se Carga (P) em função de número de ciclos (N) 37 Curva de Fadiga – x N Limite de resistência à fadiga (σRf ) = patamar horizontal 38 Curva de Fadiga – x N Resistência à fadiga (σf ) = tensão na qual rompe para um no de ciclos Vida à fadiga (Nf) = no de ciclos que causará ruptura para uma tensão 39 Curva de Fadiga – x N 40

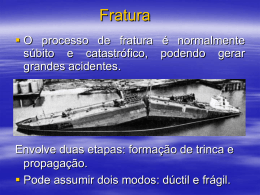

Download