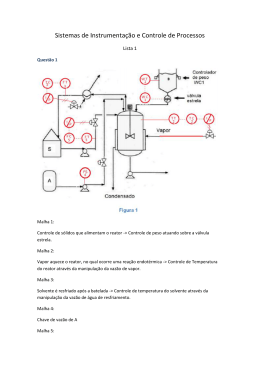

INSTRUMENTAÇÃO E CONTROLE DE PROCESSOS

CONTROLADORES - ESCOLHA

Introdução

A escolha do tipo de controlador mais adequado para um determinado processo ê

baseada, em grande parte, na experiência anterior que o projetista "possa ter, em

processos semelhantes.

A primeira vista, o controlador mais elaborado, ou seja, proporcional-integralderivativo.seria a melhor opção.

Entretanto, por razões praticas, entre as quais o fator econômico não pode ser

esquecido, são utilizados controladores mais simples, as vezes até com desempenho

mais satisfatório do que o obtido com controladores mais complexos.

Daremos, a seguir, alguns comentários que poderão servir de guia na seleção de

controladores para as grandezas físicas mais comumente encontradas na prática.

Temperatura

O controle de temperatura consiste basicamente no controle de um processo de

transferência de calor. Devido à própria natureza desse processo, as capacidades,

constantes de tempo, e tempos mortos são em geral maiores do que quando se

controla outras variáveis.

Um fator muito importante a ser considerado ê o atraso de medição. O elemento de

medição ê geralmente colocado no interior de um poço de proteção, destinado a

protegê-lo de choques mecânicos e da corrosão do meio. A velocidade de resposta

depende das dimensões e do material do poço, e da velocidade do fluido cuja

temperatura se deseja determinar. Sempre que possível, deve se evitar instalar o poço

num ponto onde a velocidade do fluido seja baixa.

Processos de grande capacidade e pequeno atraso de medição e tempo morto podem

muitas vezes ser controlados com um sistema liga-desliga. Muitos fornos elétricos

caem nessa classificação. As vezes utiliza-se o controle de 3 zonas, para obter um

aquecimento rápido, aliado a um controle mais preciso quando a temperatura chega

ao valor desejado.

Controladores do tipo proporcional podem ser utilizados quando as oscilações devidas

ao controle liga-desliga não forem toleradas. Deve ser considerado, entretanto, o

problema do "offset", particularmente quando houver perturbações frequentes ou de

grande amplitude.

Consegue-se melhorar o controle utilizando uma diferença de temperatura pequena

entre o agente de controle e o meio controlado. Nesse caso, a banda proporcional

será estreita, reduzindo-se dessa maneira o "offset".

Controladores do tipo proporcional-integral devem ser usados quando houver um

atraso considerável na medição, bem como quando houver perturbações grandes e

frequentes. Casos típicos são trocadores de calor e fornos contínuos.

1

A adição da ação derivativa pode ser útil em processos com pelo menos duas

constantes de tempo grandes, ou quando o atraso to de medição for grande. Quando

houver tempo morto longo, a vantagem é reduzida.

Convém sempre analisar as perturbações possíveis e procurar minimizar seus efeitos,

seja por controle em separado de vazões, pressões, etc., ou usando-se controle em

cascata.

Processos descontínuos ("batch") podem apresentar um "overshoot" da temperatura

quando o equipamento é posto em operação com um controla dor que possua ação

integral (Fig.1]

o "overshoot" se deve ao fato de que, durante o tempo em que a temperatura se

encontra abaixo do "setpoint", a ação integral desloca efetivamente a banda

proporcional para cima do "setpoint". Assim, quando o processo é iniciado, a ação do

controlador só principia quando a variável ultrapassa o "setpoint". Para sanar esse

inconveniente, pode-se utilizar uma das seguintes soluções;

a) Incorporando ao controlador pneumático uma chave "batch" ("anti-reset windup relay"), ou, especificando um controlador eletrônico com limitador da

corrente de saída. Dessa maneira, tanto no caso do controlador pneumático

como no do eletrônico, o sinal de saída fica limitado a um valor máximo,

impedindo a acumulação da ação integral;

b) Utilizando um controlador pneumático especial, no qual a ação derivativa

precede as ações proporcional e integral;

c) Utilizando um transmissor de temperatura que soma ao sinal normal um outro

sinal, proporcional ã derivada da temperatura.

As válvulas utilizadas são em geral do tipo "igual-porcentagem".

2

Pressão

A pressão de gases e de vapor em geral não apresenta grandes problemas de

controle. São frequentemente utilizadas válvulas reguladoras de pressão autoperadas, que funcionam como controladores proporcionais de banda proporcional

estreita (menos de 5%). Essas válvulas são instaladas diretamente na tubulação,

recomendando-se fazer a tomada de pressão a pelo menos 10 diâmetros da tubulação

a jusante da válvula, para eliminar efeitos de turbulênciase perdas na linha. A pressão

do processo ê aplicada diretamente ao diafragma do atuador, ou através de uma

válvula piloto.

Utilizam-se controladores convencionais quando o diâmetro da válvula for grande, ou

quando houver necessidade de ajustes frequentes do setpoint, ou se o offset não for

tolerado (utilizando-se, nesse caso, controlador proporcional-integral). Não há

necessidade de ação derivativa.

A pressão de líquidos necessita para o controle adequado um controlador

proporcional-integral rápido. A válvula recomendada ê do tipo linear. Os problemas

apresentados são semelhantes aos do controle de vazão (vide mais adiante).

A pressão de vapores, cujo controle se faz agindo sobre o aquecimento, requer um

controlador do mesmo tipo que o utilizado para temperatura, ou seja, proporcionalintegral, podendo adicionar-se ação derivativa. A válvula recomendada é de igual

porcentagem.

Nível

Processos em. que se controla nível possuem uma capacitância considerável.

Tanques de grandes diâmetros, com vazões de entrada e saída relativamente

pequenas, não apresentam grandes problemas de controle.

Quando o diâmetro é pequeno, ou as vazões são elevadas, o controle é mais difícil.

Tanques submetidos ã pressão atmosférica são, em maio ou menor escala, autoregulados: quanto maior o nível, maior a pressão no fundo do tanque, e portanto maior

é a vazão de saída.

Sistemas de controle de nível podem ser classificados em:

a) Controle de nível alto-baixo;

b) Controle de nível preciso;

c) Controle de nível médio.

O controle de nível alto-baixo é utilizado quando o nível pode oscilar entre um limite

alto e um limite baixo, sem afetar o processo. Para tanto, podem ser usados

controladores liga-desliga com faixa diferencial. Se a capacitância for grande, o nível

se mantém dentro da faixa sem dificuldade. Deve-se somente prever que a vazão de

entrada seja maior que a vazão de saída máxima, para evitar o esvaziamento do

tanque.

O controle de nível preciso é utilizado quando há necessidade de se manter o nível

num valor exato. Em tangues de grande capacitância, geralmente um controlador

proporcional e suficiente. Quando a capacitância é pequena, convém adicionar ação

integral.

3

O controle de nível médio é usado quando não há necessidade de se manter um nível

exato, sendo o principal objetivo manter a vazão de saída aproximadamente

constante. Em geral, o tanque sob controle é parte de um processo de vários estágios,

e a descarga de um é a alimentação de outro. O tanque atua portanto como

amortecedor, para absorver variações violentas de carga. O nível tem possibilidade

de variar consideravelmente,desde que se mantenha dentro de certos limites. O

controlador é do tipo proporcional-integral, com faixa proporcional bastante larga. As

vezes utilizam-se controladores especiais, de ganho dual ou "reset" dual. Na faixa de

nível intermediária, o ganho é baixo, e o "reset" é lento; se o nível ultrapassar

determinados limites para cima ou para baixo, o ganho passa a ser alto, ou o "reset"

passa a ser rápido. A válvula deve ser dotada de posicionador.

Em muitos casos a pressão interna do tanque pode oscilar violentamente, causando

variações na variação de saída, e prejudicando dessa maneira o controle de nível. É

interessante, então, utilizar um controle em cascata, sendo o controlador de nível o

primário, e um controla dor da vazão de saída o secundário. Ambos os controladores

deverão ser do tipo proporcional-integral.

Para o controle de nível, a característica da válvula não ê importante.

Vazão

Sistemas de controle de vazão tem resposta extremamente rápida. Os atrasos

ocorrem no sistema de medição, transmissão pneumática e válvula.

O controlador normalmente utilizado é do tipo proporcional-integral, com uma banda

proporcional bastantelarga (em geral de mais de 100%), e ação integral rápida. Não

deve ser usada ação derivativa.

O elemento de medição mais comum é a placa de orifício. Se a válvula for instalada a

montante da placa, deve-se prever cerca de 30 diâmetros da tubulação entre a válvula

e a placa, para evitar turbulências que possam prejudicar a medição. É preferível

instalar a válvula a jusante da placa, visto que um afastamento de cerca de 5

diâmetros é suficiente.

No caso de gases, a medição é afetada pela pressão estática. Se a pressão a

montante for constante, convém montar a válvula a jusante da placa. Se a pressão a

jusante for constante, convém instalar a válvula a montante da placa.

Quando a vazão e obtida a partir de uma bomba centrífuga, a válvula pode ser

colocada na tubulação de saída. Quando a bomba for do tipo de deslocamento

positivo, a válvula deve ser colocada numa tubulação em derivação, ligando a saída a

entrada da bomba. A válvula nunca deve ser colocada na entrada da bomba, para

evitar uma baixa pressão no lado da sucção. É frequente o controle da vazão através

da própria bomba de deslocamento positivo, agindo-se sobre o curso da bomba, ou

sobre a vazão de vapor ou a potência elétrica fornecidas à mesma.

A resposta de um sistema pneumático de controle de vazão pode ser muito lenta,

quando o transmissor e a válvula estiverem a uma distância considerável (mais de 100

metros) do controlador, devido ao tempo necessário para a propagação do sinal do

transmissor para o controlador, e deste para a válvula. São propostas as seguintes

soluções:

4

a) Utilizar-se indicador-controlador local;

b) Utilizar-se controlador montado no campo, com indicação (e/ou registro),

controle manual, chave de transferência automático/manual e indicações da

saída e da posição da válvula no painel. Esse sistema exige 4 a 5 tubos de

interligação entre o painel e o campo;

c) Utilizar-se relés "booster" (repetidores), com relação 1:1 na linha;

d) Aumentar-se o diâmetro das linhas pneumáticas de 1/4" para 3/8";

e) Utilizar-se instrumentos eletrônicos, que não apresentam esse problema.

Recomenda-se, para o controle de vazão, o uso de válvulas com característica linear,

quando o elemento primário tiver característica quadrática (placa de orifício, Venturi,

bocal, etc.). A válvula deverá ser do tipo de igual porcentagem, quando o elemento

primário tiver característica linear (medidor magnético, rotâmetro), ou quando o sinal

quadrático for linearizado através de um extrator de raiz quadrada .

Densidade

O tipo de controlador adequado para o controle de densidade depende do processo.

Se deseja controlar, p.ex., a densidade de um líquido na saída de um evaporador, o

processo e essencialmente térmico, e serão válidas as considerações referentes ao

controle de temperatura. Por outro lado, se o processo consiste na mistura de dois

ingredientes para se obter a densidade desejada, e o "processo tiver grande

capacidade, provavelmente será suficiente um controlador proporcional,

eventualmente com ação integral.

Umidade

O controle de umidade se obtém através de aquecimento, resfriamento, umidificação e

desumidificação. Geralmente se usa resfriamento para remover umidade, e vapor ou

"spray" de água para aumentá-la. Quando se mede a umidade através de um sistema

de bulbo seco e bulbo úmido, há necessidade de controlar tanto a temperatura do

bulbo seco como a do bulbo úmido.

Se as perturbações forem pequenas e pouco frequentes, o controle de duas posições

ou proporcional será suficiente. Entretanto, a maioria dos processos que dependem de

um controle preciso necessitam de controladores do tipo proporcional mais integral.

pH

Um exemplo de processo em que o controle de pH é bastante simples é o de

fermentação, em que um reagente deve ser adicionado para manter o pH num valor

ótimo. Para esse caso, um controle do tipo liga-desliga é geralmente suficiente.

Em processos contínuos, nos quais um reagente é adicionado continuamente a uma

solução para neutralizá-la ou obter um pH desejado, o controle pode ser bem mais

difícil. Em muitos casos, uma pequena variação na proporção de reagente pode alterar

de forma acentuada o valor do pH. Em geral, há necessidade de controle proporcionalintegral, eventualmente com ação derivativa. O uso de dois tanques de mistura em

série, em que se leva o pH da saída do primeiro até um valor próximo do desejado, e

efetuando-se o controle final no segundo tanque, pode ser uma solução.

5

Baixar