Fundamentos de fermentação

1. Introdução

Pasteur definiu o conceito de fermentação como o fenómeno que descreve a

existência de vida na ausência de oxigénio. Assim, e por razões históricas, o termo

fermentação define os processos biológicos desenvolvidos por microrganismos, que

ocorrem na ausência de luz e não envolvem cadeias respiratórias com o oxigénio ou o

nitrato. Todavia alguns destes microrganismos, como por exemplo as enterobactérias,

também podem crescer na presença de oxigénio e, por isso, hoje em dia utiliza-se o termo

fermentação de um modo mais lato.

Os microrganismos mais utilizados na produção industrial de enzimas são os

heterótrofos aeróbios. O seu metabolismo, caracteriza-se genericamente pela oxidação de

substratos orgânicos e, concomitantemente, redução de oxigénio, convertendo o substrato

em material celular, dióxido de carbono e água [111].

Os microrganismos selvagens produzem o(s) bioproduto(s) em quantidades

absolutamente necessárias ao seu crescimento, por exemplo enzimas, como resposta de

adaptação metabólica ao meio de cultura [114]. Ácidos nucleicos, proteinas, aminoácidos,

nucleótidos e outros bioprodutos classificam-se, em geral, como produtos primários

produzidos durante a fase exponencial essenciais ao crescimento celular. No caso de

enzimas podem distinguir-se as enzimas catabólicas e anabólicas que estão, em geral,

sujeitas a regulação metabólica. Por isso, o microrganismo não os sintetiza todos ao mesmo

tempo mas apenas, os absolutamente necessários ao seu crescimento, de acordo com as

condições fisiológicas do meio de cultura.

A nível industrial, o que se procura é condicionar este microrganismo, de modo a

aumentar a produtividade de um dado bioproduto, por formulação adequada do meio e

condições de fermentação ou manipulação genética da estirpe produtora. Deste modo,

ultrapassa-se o controlo metabólico da biossíntese desse bioproduto, por exemplo um dado

enzima ou grupo de enzimas. Basicamente pode-se distinguir três tipos de fermentação ou

cultura, todos usados na biossíntese de bioprodutos:

-Descontínua ("batch") em que os microrganismos são inoculados num vaso "fechado"

contendo o meio líquido de cultura previamente esterilizado. As células multiplicam-se,

aumentando desse modo a população microbiana, até que se esgote uma ou mais das fontes

nutricionais essenciais ao seu crescimento.

- Contínua consiste num sistema biológico em que o meio de cultura é constantemente

renovado a uma determinada velocidade, mantendo aproximadamente constante o volume e

1

as concentrações de biomassa e dos nutrientes.

- Descontínua com alimentação ("fed-batch") é um tipo de cultura intermédia entre as duas

anteriores. Numa primeira fase processa-se como a cultura descontínua e em seguida,

alimenta-se contínua ou gradualmente o fermentador com nutrientes a uma velocidade

adequada, sem retirar meio de cultura, aumentando a partir desse instante o volume total do

meio líquido. Esta alimentação é efectuada antes que nutrientes fundamentais se esgotem

ou evitando, que um deles atinja uma concentração muito elevada.

1.1. Regulação metabólica na biossíntese de um dado bioproduto

O DNA das células microbianas, genótipo, define em detalhe as suas

potencialidades de biossíntese de um dado bioproduto. Todavia a sua biossíntese, depende

da natureza e composição do meio de cultura, assim como, das próprias condições de

crescimento do microrganismo produtor. O meio não modifica o mapa genético da célula,

mas afecta apreciavelmente a expressão dos genes, através de mecanismos regulatórios que

controlam o metabolismo das células, de modo, a não desperdiçar nutrientes na síntese de

metabolitos ou outros bioprodutos, que naquele ambiente, não são essenciais ao seu

crescimento [112]. Contudo, convêm lembrar que são as enzimas que levam à transcrição

dos genes e à biossíntese de um dado bioproduto e, indirectamente, a sua biossíntese está

dependente da actividade enzimática dessas enzimas envolvidas na sua síntese.

1.1.1 Indução

Dos milhares de proteinas e enzimas codificados no genótipo de uma célula, só um

certo número de enzimas é inicialmente sintetizado pelas células em quantidades

significativas, independentemente do meio de crescimento. Estas enzimas, são designadas

por constitutivas, diferenciando-se desse modo, das induzidas, que são produzidas quando o

indutor (co-factores, moléculas de substrato, de produto ou compostos análogos) está

presente no meio de crescimento [112].

O modelo de regulação metabólica por indução, foi proposto e aplicado com bons

resultados na síntese da maioria das enzimas catabólicas, distinguindo-se no entanto, dois

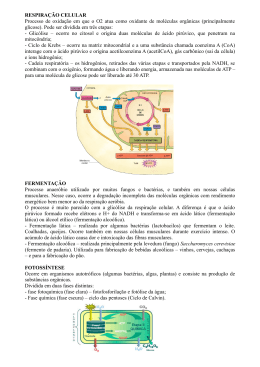

tipos de mecanismos (figura 3.1.) [113]:

- Indução coordenada em que o indutor induz a síntese de todas as enzimas requeridas para

a sua degradação (ex. enzimas envolvidos no ciclo metabólico de Entner-Doudoroff e de

arabinose).

- Indução sequencial em que o indutor promove a síntese da enzima para a degradação de

2

vários substratos (ex. enzimas intervenientes na degradação de compostos aromáticos).

Stainer e Ornston, 1973, referidos em [118], verificaram que uma estirpe de Pseudomonas

putida sintetiza cerca de 10 enzimas induzidos por um substrato aromático, transformandoo, num intermediário metabólico como o "catechol" que posteriormente é degradado em

sucinato e acetil-coA.

O modelo regulatório de indução de enzimas, hoje em dia, mais largamente aceite

foi proposto por Jacob e Monod, 1961 [119], tendo sido posteriormente confirmado pela

interpretação de dados genéticos e fisiológicos. Segundo este modelo (figura 3.2.) existem

4 genes no cromossoma (DNA) que regulam a síntese de uma enzima particular.

Figura 3.1. Mecanismos de indução coordenada (a) ou sequencial (b) [118].

Figura 3.2. Modelo de Jacob e Monod, num sistema de controlo negativo de uma enzima

induzida [112].

3

No caso de controlo negativo, o gene regulador R codifica a produção da proteína

repressora (repressor), que se liga ao gene operador O e inibe a transcrição do DNA do

gene estrutural S que contem, por sua vez, a informação genética da enzima. A RNA

polimerase (sintetizada no gene promotor P) ao mover-se ao longo do gene estrutural S,

desde que o repressor tenha sido inactivado com o indutor, transcreve para o RNA

mensageiro (mRNA) a informação genética, de cuja tradução posterior tem origem a

enzima. Outros autores [120] encontraram mais tarde, mecanismos regulatórios com

controlo positivo, isto é, o repressor na presença do indutor era convertido num activador

de transcrição do gene estrutural S da enzima.

Mutantes resultantes da modificação positiva dos genes R ou O interferem

respectivamente, com a formação da proteína repressora, ou ao nível da sua ligação com o

gene operador, eliminando desse modo, a necessidade do indutor e, por isso, são

classificados como estirpes que sofreram mutações constitutivas.

1.1.2 Repressão por produtos finais ("Feedback regulation")

Repressão por produtos finais ("feedback regulation"), ocorre por exemplo, quando

o meio de crescimento possui determinados monómeros intervenientes na estrutura de

macromoléculas. Neste caso, estes monómeros vão reprimir a formação pelos

microrganismos, das enzimas anabólicas envolvidas na biossíntese desses constituintes. As

bactérias, com vias metabólicas para a síntese de aminoácidos aromáticos (ex. histidina e

triptofano), podem dispensar a sua produção, desde que eles existam no meio de

crescimento. Neste caso, estes monómeros são co-repressores, que se acumulam na célula e

ao combinarem-se com uma proteína repressora apo-repressora, também com origem no

gene R, dão origem a um repressor activo, que se liga ao gene operador O e não permite a

transcrição do gene estrutural S da enzima (figura 3.3.).

1.1.3. Repressão catabólica

A repressão catabólica é normalmente associada ao consumo de glucose e outros

hidratos de carbono, presentes no meio de crescimento. Estes substratos são rapidamente

metabolizados como fonte de carbono, reprimindo a síntese de certas enzimas do tipo

catabólico induzido. Este fenómeno, também foi observado para o ião amónio reprimindo,

neste caso concreto, a síntese de enzimas envolvidas na produção de metabolitos

secundários [121]. Por outro lado, este fenómeno é, parcial ou totalmente ultrapassado,

quando a concentração destes nutrientes (hidratos de carbono ou ião amónio), é muito baixa

4

usando uma estratégia de fermentação em “fed-bacth”, ou quando se adiciona, ao meio de

fermentação, o nucleótido cicloadenosina monofosfato (C-AMP).

Figura 3.3. Modelo de regulação por produtos finais ("feedback regulation") [112].

Actualmente sabe-se, que o consumo de nutrientes rapidamente metabolizados

provoca uma diminuição apreciável na concentração intracelular do C-AMP, que é segundo

alguns autores [122], essencial no estímulo da activação dos genes estruturais de um grande

número de enzimas, assim como também é necessário na síntese do mRNA, associado a

enzimas induzíveis da Escherichia coli [112]. No primeiro caso, o nucleótido liga-se ao

gene promotor P por intermédio de uma proteína especial, a proteína de ligação do C-AMP

(CRP), aumentando a afinidade do RNA polimerase pelo gene P e, consequentemente, a

frequência de transcrição do gene estrutural S da enzima.

Estes aspectos da regulação da expressão de genes na célula e sua compreensão são

muito importantes pois a biossíntese de um dado bioproduto dependente muito da

actividade das enzimas envolvidas na sua síntese, e, por isso, com o intuito de aumentar

significativamente os níveis de síntese desse bioproduto, regra geral, só é possível por

desregulação metabólica, por mutação aleatória ou desenhada dos genes, das enzimas

envolvidas na sua biossíntese.

5

2. Crescimento celular

O crescimento celular e a formação de um dado bioproduto são resultantes da

actividade fisiológica dos microrganismos e uma resposta às condições ambientais de

crescimento. No caso das bactérias, que se dividem por fissão, a célula mãe dá origem a

duas células filhas que crescem exactamente como a progenitora. A primeira célula, antes

de se dividir, duplica a sua massa e a quantidade de todos os seus constituintes e ainda,

sintetiza a membrana celular.

A curva de crescimento, em cultura descontínua, é caracterizada genericamente por

quatro fases principais distintas (figura 3.4.).

Figura 3.4. Cinética de crescimento celular numa cultura descontínua caracterizada por,

fase latência, fase exponencial, fase estacionária (a) e fase de declínio ou morte (b) [112].

- A fase de latência (lag), que ocorre após a inoculação do meio, é um período de adaptação

do microrganismo, devido à reorganização dos seus constituintes micro- e

macromoleculares necessários à sua manutenção e divisão celular. Este período, quando se

prolonga durante muito tempo, devido a um pequeno inóculo ou células com baixa

viabilidade, é muito desfavorável em termos de produtividade (g biomassa/L.h) do

fermentador num processo industrial. Por outro lado, conduz ao dispêndio de nutrientes

energéticos, na manutenção das células.

- A fase exponencial (log), durante o crescimento do microrganismo, expresso pelo

aumento da massa celular (X) ou do número de células (N), é caracterizada por uma

velocidade (dX/dt ou dN/dt) exponencial e um tempo de duplicação (td) constante,

6

descritos em termos matemáticos respectivamente por,

dX/dt = µ * X

ou

e

dN/dt = µ * N

td = ln 2 / µ

em que, a constante cinética µ é a taxa específica de crescimento. Se durante este período

não ocorrem limitações nutricionais, o crescimento é balanceado, também designado por

alguns autores por "estado estacionário", em que a taxa específica de crescimento µ é

máxima e constante.

- A fase estacionária, acontece quando as células viáveis atingem um equilíbrio com as

células que morrem. Neste caso, a taxa de crescimento aparente é nula, isto é, a taxa

específica de crescimento é igual à taxa de morte celular.

- A fase de declínio ou morte, ocorre quando a massa celular ou o número de células, no

meio de cultura, diminuem devido à lise das células.

O crescimento celular, numa cultura descontínua, é acompanhado pela variação da

concentração de alguns nutrientes no fermentador devido ao seu consumo, para a formação

de micro e macromoléculas (ex: DNA, proteína, mRNA, outras) resultantes da actividade

metabólica celular. A concentração intracelular, dessas macromoléculas nas células, varia

ao longo da fermentação (figura 3.5.).

Figura 3.5. Composição macromolecular e crescimento celular durante a fermentação

descontínua [112].

7

2.1. Definição de rendimentos de bioconversão do substrato em biomassa e bioproduto

O crescimento celular (X) e a formação do bioproduto (P) são resultantes da

bioconversão, pelos microrganismos, dos nutrientes presentes no meio de fermentação em

biomassa e bioprodutos. Estas conversões podem ser quantificadas, num dado período de

tempo, pelos coeficientes de rendimento em massa celular Yx/s ou produto formado Yp/s

por unidade de massa do nutriente limitante consumido (S) e expressos, respectivamente,

por:

Yx/s = ∆ X / ∆ S

e

Yp/s = ∆ P / ∆ S

2.2. Taxa específica de crescimento

2.2.1. Efeito da concentração do substrato limitante

A quantidade de biomassa resultante do crescimento, em cultura descontínua, está

intimamente relacionada com a quantidade inicial de substrato limitante disponível, como

se pode ver na figura 3.6.

Figura 3.6. Influência da concentração inicial do substrato limitante no crescimento celular

[113].

Na zona A-B, a biomassa total (X) é proporcional à concentração inicial de substrato

limitante expressa por:

X = Yx/s * (So - S)

em que So e S, são as concentrações de substrato inicial e final e Yx/s , o coeficiente de

8

rendimento (g células / g substrato). Na zona A-B, no ponto em que pára o crescimento,

pode-se considerar que S ~ 0. Na zona B-C e na zona C-D, um aumento da concentração

inicial de substrato, não produz um incremento proporcional na quantidade final de

biomassa, porque o crescimento está controlado pela produção de uma toxina que afecta a

utilização do substrato.

Monod, 1949 [123] observou que a variação da taxa específica de crescimento (µ)

em função da concentração do substrato limitante no meio de cultura (fonte de carbono ou

azoto, sais inorgânicos, nitrato, fosfato, sulfato, aminoácidos, vitaminas, outros) era

formalmente semelhante à cinética de Michaelis-Menten, expressa pela actividade de

enzimas em relação à concentração de substrato e por isso, aquele autor propôs

µ = µmax * S / (Ks + S)

Sendo, neste caso, Ks inversamente proporcional à afinidade do microrganismo pelo

substrato. Na tabela 2 apresenta-se valores típicos de Ks para diferentes estirpes e

substratos.

Tabela 2 – Alguns valores da constante de saturação Ks relativamente

a diferentes substratos para diferentes estirpes microbianas.

Estirpe microbiana

Klebsiella

Lactobacillus

Pseudomonas

Escherichia coli

Candida

Saccharomyces

Hansenula

Aspergillus

Substrato

Dióxido de carbono

Magnésio

Potássio

Glucose

Metanol

Metano

Glucose

Lactose

Manitol

Glicerol

Triptofano

Fosfato

Glucose

Glicerol

Glucose

Metanol

Arginina

Glucose

KS (mg L-1)

0,4

0,6

0,4

5

0,4

0,7

2–4

20

2

2

0,001

1,6

25 – 75

4,5

25

120

0,5

5

dados retirados de Pirt (1975), Atkinson e Mavituna (1991), Yeh et al. (1991), Doran (1995).

Vários autores, propuseram posteriormente algumas variantes ao modelo de Monod,

entre elas, pode-se destacar [124]:

- A taxa específica de crescimento, é função de 2 ou mais substratos limitantes (substratos

presentes no meio de crescimento a baixas concentrações).

9

µ = µmax * [S1/(Ks1+S1)] * [S2/(Ks2+S2)]

- O substrato inibe o crescimento acima de um determinado valor de concentração.

µ = µmax * S / [Ks + S + (S/Ki)2]

em que, Ki é o coeficiente de inibição do substrato.

- A biomassa celular, para valores muito elevados de concentração, pode também inibir a

velocidade de crescimento e neste caso, µ diminui com o aumento da concentração da

biomassa de acordo com a equação.

µ = µmax * S / (Ks*X+ S)

2.2.2. Crescimento em meio complexos

O crescimento do microrganismo, em cultura descontínua e na presença de várias

fontes de carbono e energia, é caracterizado por uma série de fases de crescimento, cada

uma delas, com taxas específicas de crescimento sucessivamente mais pequenas (figura

3.7.).

Figura 3.7. Evolução da biomassa e das taxas específicas de crescimento representadas por

tangentes à curva de desenvolvimento celular [112].

No caso de um meio complexo, existe uma multiplicidade de fontes de carbono,

mas também, uma grande variedade de compostos, tais como: aminoácidos, nucleótidos,

vitaminas, outros que só são sintetizados, pelos microrganismos, após o seu esgotamento do

meio de cultura. Em face da abundância, de fontes de carbono e de metabolitos presentes

neste meio, a célula passa por uma série de fases de transição, durante o crescimento,

caracterizadas por diferentes valores da taxa específica de crescimento.

10

2.2.3. Efeito da temperatura

A temperatura afecta, a velocidade das reacções químicas e enzimáticas de acordo

com a equação empírica de Arrehenius

K = A * exp[-E/(R*T)]

em que, E é a energia de activação, R a constante dos gases, T a temperatura absoluta e A

uma constante característica do sistema. Como o metabolismo celular envolve reacções

enzimáticas complexas, é natural, que a taxa específica de crescimento também seja

afectada pela temperatura [124],

µ = µmax(T) * S / [Ks(T) + S]

em que

µmax(T) = A * exp[-E1/(R*T)]

e

Ks(T) = K3 * exp[-E2/(R*T)]

2.2.4. Efeito do pH

A variação do pH, durante a fermentação, deve-se essencialmente à natureza dos

nutrientes que estão a ser metabolizados pelo microrganismo. Este caso é relevante, pois a

assimilação do ião amónio, provoca em geral, diminuição do valor de pH no meio de

cultura, enquanto os aminoácidos, quando utilizados, são desaminados aumentando o valor

de pH. No caso da metabolização de hidratos de carbono, segundo o ciclo EmbdenMeyerhof, ocorre principalmente com a produção de ácidos orgânicos, como ácido láctico,

acético ou pirúvico.

A actividade biológica é menos afectada pelo pH, do que pela temperatura, devido

as células terem capacidade de regulação interna da concentração de hidrogeniões. Como o

pH, afecta a estrutura e a permeabilidade da membrana celular, alguns autores propuseram

factores de correcção na taxa específica de crescimento, que corrija esse efeito, através da

concentração do hidrogenião H+ no meio de cultura [124].

µmax(pH) = µmax / (1+Kj/H+ + K*H+)

2.2.5. Efeito do oxigénio

O crescimento de microrganismos aeróbios em fermentadores, pouco arejados e/ou

agitados e com elevada concentração de células, são os casos típicos em que o oxigénio, é o

substrato limitante. Por isso, a taxa específica de crescimento é, nestes casos, função da

concentração de oxigénio dissolvido O2.

µ = µmax * O2 / (Ko + O2)

11

ou

rO2/x = µ . X = [µ max O2 / ( Ko + O2)] . X

(1.6)

em que O2 é a concentração de oxigénio dissolvido no seio da fase líquida e Ko a

“constante” de saturação em relação ao oxigénio.

Os valores Ko são, em geral, muito pequenos quando comparados com valores de KS

(ver Tabelas 2 e 4). Como se pode ver pela comparação dos valores, no caso de células não

agregadas, as concentrações diminutas de oxigénio dissolvido, da ordem de 30% de

saturação (cerca de 2 mg L-1 a 30°C) são, em geral, suficientes para que o oxigénio não seja

o nutriente limitante.

Tabela 4 – Alguns valores da constante de saturação relativamente

ao oxigénio, Ko para diferentes estirpes microbianas.

Espécie

Acetobacter suboxydans

Azotobacter indicum

Bacillus megaterium

Escherichia coli

Candida utilis

Saccharomyces cerevisiae

Penicillium chrysogenum

Temperatura (°C)

19

20

21

19

19

24

Ko (mg L-1)

0,06

0,1

2,8

0,06

41 - 450

2

7

dados retirados de Pirt (1975), Atkinson e Mavituna (1991).

Contudo, em culturas desprovidas de controlo da concentração de oxigénio

dissolvido, pode acontecer, num intervalo de tempo da ordem de alguns minutos, passar-se

de uma situação em que existia oxigénio em excesso no meio, para outra, cineticamente

distinta, em que o oxigénio é fortemente limitante da velocidade reaccional. O mesmo se

verifica em reactores de grandes dimensões com um grau de mistura insuficiente quando as

células são forçadas a movimentar-se de regiões bem arejadas para regiões onde a mistura e

a concentração do oxigénio são reduzidas.

12

3. Cinética de fermentação

3.1. Método de cálculo

As cinéticas de fermentação procuram traduzir matematicamente, as velocidades de

produção e consumo dos vários bioprodutos e nutrientes presentes no meio de cultura. Num

fermentador descontínuo, considera-se então, que as variações de concentrações desses

compostos, num dado intervalo de tempo, correspondem em 1ª aproximação, às respectivas

velocidades de formação e consumo, admitindo desprezável as variações de volume

provocadas pela amostragem, a evaporação de água do meio e correcções do pH.

As velocidades (rc) calculam-se, num dado instante, pelas variações das

concentrações ∆C, dos diferentes compostos biológicas e químicos, num intervalo de tempo

∆t

rc = ∆C / ∆ t

ou num intervalo de tempo infinitesimal ∆ t > 0 .

rc = dC/dt

O método mais rigoroso do cálculo, dessas velocidades é aplicar um ajuste

("fitting") a três ou quatro pontos experimentais, em redor do instante considerado, sendo a

velocidade igual ao respectivo declive. No caso de um procedimento de modelação de um

processo de fermentação, recorre-se a um programa ("software") e testa-se aos pontos

experimentais obtidos. No entanto, nem sempre o melhor ajuste, com um coeficiente de

correlação mais elevado entre os dados simulados e os dados experimentais, é o mais

adequado mas sim verificar também se o modelo permite uma interpretação biológica dos

dados experimentais.

3.1.2 Cinética de crescimento celular

A velocidade de crescimento da massa celular (rx = dX/dt) é expressa por uma

equação de 1ª ordem, em relação ao nível da concentração em biomassa (X) e quantificada

através de uma constante cinética, a taxa específica de crescimento µ.

rx = µ * X

Se a taxa específica de crescimento segue o modelo de Monod, vem então

rx = µmax * S / (Ks + S) * X

em que, os parâmetros cinéticos do crescimento celular, µmax e Ks, podem ser

determinados pela linearização da equação anterior 1/µ = f(1/S). Estes parâmetros são

13

função da temperatura, do pH, da concentração do substrato limitante inicial, do oxigénio

dissolvido, da concentração inicial do indutor, da fase de indução e de outras condições

operatórias.

3.1.3. Cinética do consumo da fonte de carbono

O crescimento celular implica consumo de substratos que fornecem matéria-prima

e energia para a formação de novas células. Nas culturas de organismos heterotróficos, um

determinado nutriente, S, serve, em geral, simultaneamente de fonte de carbono e de

energia. Assim, para formar uma quantidade de biomassa ∆X, é consumida a quantidade de

∆S de substrato, de acordo com a equação:

∆S = (∆S) assimilação + (∆S)energia

(1:14)

em que (∆S) assimilação e (∆S)energia representam respectivamente as fracções de substrato

consumido e incorporado na biomassa formada e a fracção que foi oxidada de modo a gerar

a energia necessária à biossíntese.

A velocidade do consumo de substrato fonte de carbono (rs = -dS/dt), depende da sua

velocidade de incorporação na massa celular, ou seja, da velocidade de crescimento celular

(rx) e também do consumo desse substrato na energia de manutenção das células (ms),

sendo por isso quantificada matematicamente por,

rs = rx / Yx/s + ms * X

ou

σs = rs / X = µ / Yx/s + ms

Em que σs é a taxa específica de consumo do substrato, sendo os parâmetros; Yx/s

(coeficiente de rendimento da formação da biomassa em relação ao consumo de substrato)

e ms estimados pela relação linear entre σs = f1(µ). A energia de manutenção preserva a

célula viável, ao regenerar os seus constituintes e controlar os gradientes de concentração

entre, o interior e o exterior da célula (pressão osmótica).

Contudo, a obtenção dos dados experimentais para a obtenção destes parâmetros

cinéticos nem sempre são fáceis para sistemas biológicos muito simples e com um só

substrato. No caso particular de sistemas de fermentação a partir de meios complexos então

as dificuldades ainda são maiores. Por exemplo, nestas condições, o valor do coeficiente de

rendimento, representado pelo quociente ∆X/(∆S)assimilação, e abreviado por Yx/s, está, na

maior parte dos casos inacessível, quer por cálculo, quer experimentalmente.

Na prática, a razão quantificável ∆X/(∆S) seria idêntica a rx/rSx , razão das

velocidades específicas de formação de biomassa (rx) e consumo de substrato (rSx) para a

14

formação da biomassa num determinado período de tempo, i.e., o factor de rendimento

biomassa / substrato (Yx/s) que exprime-se em kg kg-1 ou mol mol-1 poderia também ser

calculado pela razão das taxas específicas de crescimento celular (µ) e consumo específico

do substrato (σSx) obtidos nesse período de tempo.

Yx/s = µ/(σSx)

(l:15a)

Como não é possível identificar exactamente o substrato incorporado na formação da

biomassa então, em abordagens preliminares, é prática corrente calcular-se, os rendimentos

directamente a partir dos dados experimentais, isto é, a biomassa formada em relação ao

substrato total consumido ∆S, e calcula-se, assim, o chamado rendimento observado (ou

rendimento experimental) (Y´x/s)obs, i.e., rx/rs e tendo em conta as taxas específicas, é

naturalmente legítimo escrever:

(Y´x/s)obs = µ/(σS)

(1.16)

3.1.4. Cinética de consumo da fonte de azoto

A velocidade de consumo de fonte de azoto (rn = -dN/dt) depende, tal como o

substrato fonte de carbono, da sua velocidade de incorporação na massa celular e, por isso,

pode também ser expresso por:

rn = rx / Yx/n

ou

σn = rn / X = µ / Yx/n

O coeficiente de rendimento da formação de biomassa em relação à fonte de azoto, Yx/n e,

num modelo biológico muito simples, obtém-se da relação linear entre σn = f2(µ) em que,

σn é a taxa específica de consumo da fonte de azoto.

3.1.5. Cinética de consumo do oxigénio

Num determinado intervalo de tempo, as velocidades de consumo de oxigénio

(dO2/dt), em que O2 é concentração do oxigénio dissolvido no meio de cultura, para a

formação de biomassa, para a manutenção e a formação de bioproduto (respectivamente

rO2x , rO2m e rO2p) correlacionam-se com rx , rsm e rp da seguinte forma:

rO2x = rx / Yx/o

(1.17)

rO2m = rsm / Ys/o

(1.18)

rO2p = rp / Yp/o

(1.19)

e, em que Yx/o, Ys/o e Yp/o são, respectivamente, os rendimentos biomassa/oxigénio,

fonte de carbono/oxigénio e produto/oxigénio. A velocidade de consumo do oxigénio

global, rO2, também conhecida por oxygen uptake rate (OUR), é o somatório das

velocidades de consumo de oxigénio parciais.

15

Por sua vez, a velocidade de transferência de oxigénio (OTR) é descrita por:

OTR = kLa * (C* - CL)

em que, kLa é o coeficiente global de transferência do oxigénio, C* e CL as concentrações

de oxigénio de equilíbrio e dissolvido no meio liquido. Se esta última concentração é mais

baixa do que um valor crítico, característico de cada microrganismo, do meio e das

condições de fermentação, o oxigénio é o substrato limitante que controla o crescimento

(ver tabela 4).

A velocidade de consumo de oxigénio pelo microrganismo (OUR) é expressa em

termos da concentração de células (X), da taxa específica de crescimento µ e do coeficiente

de rendimento do consumo do oxigénio em relação à formação da biomassa ao oxigénio,

Yo/x , pela equação.

OUR = µ * X / Yo/x

Na circunstância do crescimento ser limitado pelo oxigénio, a taxa de consumo é,

neste caso, igual à taxa de transferência do oxigénio.

OUR = OTR

Observa-se então, uma dependência da taxa específica de crescimento, com o mecanismo

de transferência de oxigénio, expresso por

µ = Yo/x * kLa * (C* - CL) / X

Em termos da velocidade de crescimento (dX/dt), vem

dX/dt = Yo/x * kLa * (C* - CL)

e, consequentemente, verifica-se que o crescimento do microrganismo é função linear da

força motriz da transferência de oxigénio (C* - CL).

3.1.6. Cinética de formação do bioproduto

A formação do bioproduto (P), com origem microbiana, está de alguma maneira

associada ao crescimento celular.

Durante os períodos de crescimento celular activo, o principal produto da reacção

biológica é a própria biomassa. As reacções biológicas são autocatalíticas, i.e., quanto

maior concentração das células em estado reprodutivo, mais elevada será a velocidade de

formação de biomassa (g cel/L.h). Para além da biomassa formada, designam-se por

“produtos metabólicos” os compostos biossintetizados nas reacções intracelulares que são

excretadas para a fase abiótica (produtos extracelulares) e aqueles que a célula armazena

(produtos intracelulares). Incluem-se nesta última categoria os materiais de reserva (ex:

glicogénio, polifosfato, polihidroxialcanoatos, etc), enzimas intracelulares (ex: glucose16

isomerase) e proteínas recombinantes na forma de corpos de inclusão, entre outros. Em

culturas desenhadas para a produção de metabolitos intracelulares a separação das células, a

sua desintegração e o posterior isolamento do produto são etapas básicas do processo.

Quando se trata de um produto extracelular há que proceder à sua separação das células

presentes no meio de cultura e ao seu posterior isolamento e, eventual, purificação.

Assim, alguns autores propuseram várias classificações de acordo com a biossíntese

do bioproduto com o crescimento celular. A classificação de Gaden, 1959 [125] é a mais

usual e muito utilizada na modelação da biossíntese do produto durante a fermentação. Esta

classificação baseia-se em 3 tipos de cinéticas distintas de formação do produto em relação

à biomassa, como se pode observar na figura 3.8.

Figura 3.8. Evolução do crescimento celular (X) e formação do produto (P) em cultura

descontínua : (a) produto associado ao crescimento, (b) formação do produto mista e

(c) produto não associado ao crescimento [112].

A relação entre a velocidade de formação do produto (rp = dP/dt) com as

velocidades de formação da biomassa (rx) e própria concentração de biomassa (X) foi

quantificada por Luedeking e Piret, 1959 [126] de acordo com a seguinte relação

matemática:

rp = α * rx + β * X

Esta equação permite distinguir 3 tipos de formação do produto:

- Tipo I cinética associada com o crescimento (ex. metabolitos primários)

rp = α * rx

em que, β = 0 e α > 0, sendo este calculado da relação linear rp = f3 (rx).

-Tipo II cinética mista (ex. biossíntese do ácido acético, cuja formação só está parcialmente

associada com o crescimento)

rp = α * rx + β * X

17

em que, α e β > 0, sendo obtidos da relação linear entre a taxa específica de formação do

produto (Π = rp/X) com a taxa específica de crescimento (µ).

Π=α*µ+β

- Tipo III cinética não associada com o crescimento (ex. metabolitos secundários)

rp = β * X

em que, α = 0 e β > 0, sendo este obtido directamente da relação linear rp = f4(X).

3.2.7. Conceitos de modelação

Ao propor-se um modelo de fermentação, pretende-se com ele descrever o processo

de crescimento do microrganismo, a síntese de um dado bioproduto e se possível, prever os

respectivos efeitos ao variar a composição do meio e as condições operacionais da

fermentação. Para isso, o modelo estabelecerá relações de causa e efeito entre as variáveis

da fermentação, tais como; as concentrações dos substratos (fontes de carbono, azoto,

outros), da biomassa e do produto. Os processos biológicos são extremamente complexos,

por isso, os modelos estruturados usados, ao nível dos componentes moleculares e

macromoleculares intracelulares, na interpretação pormenorizada dos mecanismos

metabólicos de biossíntese de bioprodutos (ex: proteínas, enzimas, antibióticos, etc) são

muito difíceis de aplicar.

A nível industrial, o que se procura é maximizar a produção de um dado bioproduto,

sendo assim, é, em geral, mais conveniente optar por um modelo simples não estruturado,

que descreva macroscopicamente o processo da sua biossíntese no fermentador. Este

modelo baseia-se em fundamentos bioquímicos e físicos-químicos, que interpretam a célula

como uma unidade, capaz de realizar reacções do tipo das esquematizadas na figura 3.9.

Figura 3.9. Modelo não estruturado [124].

O modelo não estruturado considera as propriedades médias da célula, não tendo em

18

conta as suas diferenças individuais e desprezando por isso, a sua estrutura e diferenças

biológicas. Neste modelo a célula responde em uníssono, ao estado e modificações das

variáveis de fermentação no meio de cultura. O desenvolvimento de um modelo não

estruturado, exige essencialmente três grupos de relações básicas, aplicadas ao volume de

controlo coincidente com o fermentador, como sejam [124]:

- Os balanços, envolvendo a massa total, os componentes individuais e a energia.

- As velocidades de consumo (substratos), formação (bioprodutos) e ainda, de transferência

de massa, energia e componentes individuais através da interface do meio circundante com

o volume de controlo.

- Relações termodinâmicas ou de equilíbrio.

Neste caso, os balanços de massa e energia, as cinéticas bioquímicas tradicionais de

crescimento celular, de consumo dos substratos e formação do bioproduto são muito

utilizadas no modelo não estruturado. Assim, os respectivos parâmetros são coeficientes

estequiométricos e/ou rendimento, constantes de velocidade de consumo dos substratos

e/ou formação do bioproduto, constantes de saturação e de inibição, entre outros.

Para os modelos mais complexos, estas cinéticas traduzem sistemas dinâmicos,

descritos por equações diferenciais intimamente interligadas e, por isso, tem de recorrer-se

a técnicas computacionais de resolução simultânea das diferentes equações, a partir dos

dados experimentais, para a estimativa dos parâmetros do modelo. A solução encontrada

para as diferentes equações é a que conduz à minimização da soma dos mínimos

quadráticos do desvio entre os valores experimentais e os valores previstos pelo modelo.

Todavia, um bom ajuste do modelo aos dados experimentais, não é razão suficiente para

tornar o modelo aceitável, nem prova a sua aplicabilidade ou validade.

19

4. Microrganismos e meios de cultura de utilização industrial

4.1 Introdução

A produção de bioprodutos por microrganismos heterótrofos aeróbios efectua-se por

uma fermentação típica que se caracteriza pelos seguintes passos [113]:

- Formulação dos meios para o inóculo, para o fermentador de sementeira, para o préfermentação e para a biossíntese do bioproduto.

- Esterilização dos meios, fermentadores e outros equipamentos auxiliares.

- Preparação de uma cultura pura a partir de um balão e multiplicada em quantidade

suficiente em fermentadores de sementeira (“seed”) até ao pré-fermentador para inocular o

fermentador de produção industrial.

- Crescimento do microrganismo e biossíntese do bioproduto num meio e em condições

favoráveis à sua formação.

- Extracção do bioproduto do meio de fermentação exausto ou das células, no caso de ser

um bioproduto intracelular, e sua posterior purificação.

- Tratamento dos efluentes resultantes do processo fermentativo.

Fig. 4.1 — Esquema geral de um processo fermentativo industrial.

A Fig. 4.1 apresenta um esquema geral deste processo fermentativo de forma

20

simplificada e o seu sucesso depende muito de uma correcta definição de quatro pontos

básicos: o microrganismo, o meio de cultura, a forma de condução do processo

fermentativo e as etapas de recuperação do bioproduto.

Na verdade, estes quatro pilares de um processo biológico industrial estão

intimamente interligados e interagem entre si, sendo, por isso, necessário a sua optimização

de forma conjunta levando em consideração aspectos biológicos e económicos, o que nem

sempre é fácil de encontrar o compromisso ideal e mais adequado. Por exemplo, pode-se

mencionar que pretende-se sempre empregar meios de cultura baratos, mas deve-se lembrar

que o microrganismo deve encontrar neste meio condições adequadas para realizar

eventualmente o seu crescimento e a biossíntese ou bioconversão pretendida e, assim,

conseguir produzir o bioproduto alvo em biorreactores que podem atingir volumes de

dezenas de milhares de litros.

As operações finais para a recuperação do bioproduto alvo (operações de

“downstream”), são igualmente de enorme importância pois se o bioproduto não tiver as

especificações em termos de propriedades físico-químicas, actividade biológica, pureza, etc

não terá valor comercial, por melhor e mais optimizado que tiver sido o processo

fermentativo. No entanto, a importância de uma adequada definição das operações de

recuperação do produto, fica mais clara quando se aborda a produção de bioprodutos de

alto valor acrescentado, como a produção de antibióticos, enzimas, ou outras proteínas

(insulina, hormonas de crescimento, vacinas, etc.). Para esses casos, as operações de

recuperação do bioproduto podem ser responsáveis por 50 a 70% do custo do final,

indicando, claramente, a importância em termos de uma adequada optimização global do

bioprocesso.

Os aspectos relacionados com a forma de operação de biorreactores, assim como as

operações de recuperação de bioprodutos, serão abordados nos capítulos seguintes. Cabe,

agora, abordar alguma reflexão e discussão sobre microrganismos e meios de cultura que

podem ser eventualmente empregados em uma operação industrial.

4.2 Fontes de microrganismos de interesse

Microrganismos que possam ter interesse industrial, podem ser obtidos basicamente

das seguintes formas:

- Isolamento a partir de recursos naturais,

- Compra em colecções de culturas,

- Obtenção de mutantes naturais,

- Obtenção de mutantes induzidos por métodos convencionais,

21

- Obtenção de microrganismos recombinantes por técnicas de engenharia genética.

O isolamento de microrganismos a partir de recursos naturais, tais como solo, água,

plantas etc., sempre foi uma actividade de grande importância para a obtenção de novas

estirpes produtoras de interesse industrial. Trata-se de uma actividade que envolve muito

trabalho experimental e, logo, um custo relativamente elevado, porém pode conduzir ao

isolamento de estirpes com maior capacidade produtora de um dado bioproduto, mas, mais

importante do que isto, pode conduzir à descoberta de novos bioprodutos, o que confere a

esta actividade industrial uma importância fundamental.

Cumpre lembrar que as grandes empresas produtoras de antibióticos, ou enzimas,

mantêm programas de isolamento de estirpes com origem em recursos naturais, justamente

com o objectivo de incrementar a produção de certos bioprodutos, ou com o objectivo, por

exemplo, de encontrar estirpes produtoras de novos antibióticos. Contudo, o isolamento de

novas estirpes deve ter início com certas premissas, definindo-se o que se pretende obter,

pois o simples isolamento poderá levar à disponibilidade de um número inimaginável de

culturas, o que dificulta a sua utilização vantajosa no bioprocesso existente na fábrica ou o

bioproduto que se pretende produzir.

A compra de estirpes em colecções de culturas é presentemente bastante viável, tendo

em vista a existência de muitas colecções de culturas em vários países. Nesse sentido,

Stanbury et al.1 listam nada menos do que 11 colecções de culturas em vários países (tabela

1). Contudo, este número aumentou significativamente nos anos mais recentes. O contacto

com essas colecções é actualmente muito facilitado, podendo-se utilizar os recursos da

Internet para tal tarefa.

Tabela 1. Exemplo de alguns centros internacionais que possuem coleção de culturas ou centros onde é

possível obter informações.

Coleção de culturas

ATCC

American Type Culture Collection, USA

NCIMB National Collections of Industrial and Marine Bacteria, UK

NRRL

Northern Regional Research Laboratories, Agricultural Research Service, USA

CBS

Centraal Bureau voor de Schimmelcultures,, The Netherlands

DSMZ

Deutsche Sammlung fur Mikroorganismen und Zellkulmrcn, Germany

IFO

Institute for Fermentation Osaka, Japan

IAM

Institute of Applied Microbiology, University of Tokyo, Japan

CMI

Commonwealth Mycological Institute, UK

CCT

Coleção de Culturas Tropical de Campinas, Brasil

Centros de informação

WDC

Worldwide Directory of Culture Collections, Japan

MSDN

Microbial Strain Data Network, Institute of Biotechnology Cambridge University, UK

ICECC

Information Center for European Culture Collections, Germany

22

Na produção industrial de um dado antibiótico, o microrganismo utilizado não estará

disponível em uma colecção de culturas mas, em geral, será oriundo de programas de

melhoramento genético realizado na própria empresa.

Quando uma dada célula prolífera, em meios de cultura sólidos ou líquidos, há

sempre uma pequena possibilidade de surgimento de mutantes naturais. Contudo, estas

mutações naturais não são, de forma alguma, interessantes do ponto de vista de um

processo fermentativo industrial e devem ser evitadas ou minimizadas a todo o custo. Por

esse motivo, convêm isolar e ensaiar as células durante a preparação do inóculo no

laboratório várias vezes com o objectivo de verificar e certificar da sua potencialidade na

biossíntese de um dado bioproduto específico. E só uma vez garantida a reprodutibilidade

da biossíntese do bioproduto, de acordo com um protocolo de caracterização previamente

estabelecido, a estirpe é, então, seleccionada na preparação do inóculo num balão a ser

usado na fábrica.

Contudo, estas mutações naturais podem, eventualmente, gerar novas estirpes

produtoras que apresentem interesse prático mas poderá significar o dispêndio de muito

tempo, razão pela qual prefere-se, há já várias décadas, lançar mão de métodos que forcem

o aparecimento de células mutantes, como é o caso de submeter suspensões de células ou

esporos a radiações ultravioleta ou a substâncias químicas mutagénicas, como a

nitrosoguanidina. Ao se permitir essa exposição ou contacto com agentes mutagénicos,

ocorre uma drástica destruição da maioria das células, recuperando-se, a seguir, aquelas que

sobreviveram, verificando-se se sofreram mutação em alguma direcção desejada, como

seja, aumento na capacidade de biossíntese do bioproduto alvo.

Esta técnica para a obtenção de mutantes é obviamente aleatória, tratando-se de

recuperar as células sobreviventes em meios ou condições específicas, de forma a dirigir

este isolamento para obter células com novas capacidades que se pretende. Tais programas

de mutação/selecção costumam ser bastante dispendiosos, mas levaram a várias condições

de sucesso descritas na literatura.

Um caso bem relatado foi a significativa melhoria da estirpe mutante de Penicillium

chrysogenum para a produção de penicilina. De fato, na década de 40 obtinha-se teor de

penicilina no caldo fermentado da ordem de 100 unidades/cm3, passando-se a obter, já por

volta de 1976, teores da ordem de 51.000 unidades/cm3. Acréscimos da ordem de 4 vezes

foram obtidos entre 1970 e 19851, o que indica que este progresso costuma ser muito

interessante, especialmente quando se parte de estirpes naturais.

Outra direcção na obtenção de novas estirpes mutantes com interesse industrial pode

ser, por exemplo, minimização da biossíntese de impurezas que acompanham

concomitantemente a biossíntese do antibiótico alvo e, respectivos, epímeros.

23

Neste caso, pode-se ilustrar o exemplo das estirpes mutantes industriais de

Streptomyces aureofaciens usadas na biossíntese de desmetilclorotetraciclina (DMCT),

também designada por demeclociclina (Deme). Durante a fermentação e biossíntese de

demeclociclina ocorre a formação simultânea de desmetiltetraciclina (DMT) em

quantidades relativas que têm a haver com o próprio microrganismo produtor e as

condições de fermentação. Por outro lado, em solução, as tetraciclinas sofrem também

reacções reversíveis de epimerização dando origem a um produto menos activo (epis). O

grau de extensão desta reacção está directamente relacionado com o tempo de exposição a

um determinado pH e temperatura e com a presença ou não de iões fosfato ou citrato. O

teor em epis aumenta com a exposição prolongada a temperaturas elevadas e a valores de

pH extremos. Deste modo na produção de demeclociclina podem formar-se, em maior ou

menor quantidades, os respectivos epímeros da desmetiltetraciclina como o

4epidesmetiltetraciclina (epiDMT), e o epímero da desmetilclorotetraciclina como por

exemplo o 4- epidesmetilclorotetraciclina (epiDMCT) (Fig. 4.2).

As agências reguladoras de produtos farmacêuticos como o FDA definem os teores

máximos dessas impurezas e epímeros e podem considerar um dado bioproduto, neste

exemplo antibiótico, sem valor farmacêutico e, logo, comercial se não se conseguir limitar

a biossíntese dessas impurezas e reacções de epimerização durante o isolamento e

purificação do antibiótico alvo.

Outra direcção interessante neste procedimento de pesquisa de novas estirpes

mutantes é o bloqueamento de algumas vias metabólicas, por exemplo minimização da

biossíntese de ácidos orgânicos a partir de hidratos de carbono beneficiando directamente o

rendimento em biomassa e/ou bioproduto em relação ao nutriente limitante existente no

meio de cultura, por exemplo, fonte de carbono.

Tais progressos, realmente significativos, costumam ser atribuídos apenas a esses

programas de mutação/selecção da nova estirpe mutante, mas é conveniente lembrar o

trabalho necessário de selecção mais adequada da estirpe durante a preparação do inóculo

do balão ao pré-fermentador, da adaptação da estirpe ao meio de produção do bioproduto

alvo, a forma e estratégias do modo de operação do processo fermentativo, e as alterações

nas etapas de recuperação e purificação do produto, a fim de proporcionar o real

surgimento das vantagens, ao nível de produção industrial.2

Outra estratégia de modificação genética de um microrganismo é a introdução de

fragmentos de DNA de certas células bacterianas, animais, vegetais, e humanas em célula

de outros microrganismos hospedeiros, via vectores virais ou plasmídeos de DNA, que

permite a obtenção de células modificadas geneticamente, porém de forma muito mais

inteligente e dirigida, do que as metodologias de mutação convencionais anteriormente

24

mencionadas, sendo possível ser executada em bactérias, leveduras, e fungos mas

igualmente com células animais e vegetais.

Fig. 4.2. Fórmulas estruturais de impurezas (desmetiltetraciclina) e epis que acompanham

concomitantemente

(demeclociclina).

biossíntese

do

antibiótico

alvo,

a

desmetilclorotetraciclina

25

Nas últimas décadas, estas técnicas de engenharia genética trouxeram sem dúvida um

imenso avanço nas possibilidades de se obter células mais produtivas, por exemplo,

introdução de mais cópias do gene de uma enzima específica que limita a velocidade de um

determinado fluxo metabólico. Com esse procedimento, aumenta-se o número de cópias do

gene responsável pela síntese da enzima específica, o que permite aumentar a velocidade da

reacção limitante, pela presença de uma maior concentração da enzima responsável na

biossíntese de um determinado bioproduto. Esta estratégia foi empregada, por exemplo, no

incremento da produção de cefalosporina C por Cephalosporium acremonium.1

Outra situação poderia ser identificar a enzima de mais baixa actividade ou

estabilidade e, por algum desses motivos, responsável do passo de catálise limitante da

reacção global de uma via metabólica. Esta enzima poderia ser manipulada, através do

conhecimento da sua estrutura e alteração de determinados aminoácidos, por técnicas de

engenharia de proteínas, com o objectivo de obter uma nova enzima recombinante com

actividade e/ou estabilidade aumentada. O gene correspondente a essa nova enzima

recombinante seria adicionado, por exemplo, através de um plasmídeo de DNA usado para

transformar a célula produtora, se possível, caracterizado também com capacidade de

replicação multicópia.

A potencialidade dessas técnicas é realmente enorme, pois, uma vez identificado e

solucionado o problema de uma dada reacção limitante, outra reacção da sequência

metabólica passará a ser limitante, o que permite imaginar a realização de igual estratégia

para esta nova reacção. Claro está que tais procedimentos não são de simples execução,

pois inclusive exigem um amplo conhecimento do metabolismo celular da estirpe produtora

utilizada, mas apresentam um enorme interesse prático.

Outra situação muito comum é a introdução de plasmídeo para tornar as células

recombinantes produtoras de substâncias que naturalmente não são por elas produzidas, em

virtude da ausência de codificação genética no seu(s) cromossoma(s). Neste grupo de

substâncias, também designadas por heterólogas, podem-se destacar muitos exemplos,

como sejam, enzimas, proteínas terapêuticas, anticorpos, hormonas e outros factores de

crescimento, vitaminas, vacinas, DNA plasmídeo, etc.

Nesse caso, genes de certas células são transferidos, via vectores virais ou plasmídeos

de DNA adequados, a outras células hospedeiras, como é o caso de introduzir a codificação

para a síntese de glucoamilase de Aspergilius em células de Saccharomyces cerevisiae, o

que passa a permitir a realização da fermentação alcoólica de matérias-primas amiláceas,

pela levedura geneticamente alterada.3,4

Com esse objectivo, a tecnologia do DNA recombinante tem sido utilizada para a

obtenção de proteínas heterólogas de alto valor acrescentado, em particular, para uso em

26

saúde humana, como é o caso da produção de hormonas de crescimento humano, insulina,

interferons, Factor VIII (tratamento da hemofilia), etc.

Como microrganismos hospedeiros e receptores da codificação genética empregamse bactérias (ex: Escherichia coli, Bacilius subtilis), leveduras (ex: Saccharomyces

cerevisiae) ou fungos filamentosos (ex: Aspergillus niger). Igualmente são empregadas

células animais (ex: BHK - “Baby Hamster Kidney”, CHO - “Chinese Hamster Ovary”),

particularmente para a produção de proteínas mais complexas e de maior valor

acrescentado, o que explica o crescente interesse das grandes empresas do sector no cultivo

de células animais.

4.3 Características desejáveis do microrganismo e do meio em aplicações industriais

Apresenta-se agora algumas características gerais e desejáveis do microrganismo

produtor, do meio de cultivo e condições de fermentação, lembrando que o desempenho de

um dado microrganismo depende muito da composição do meio de cultura em que é

cultivado no processo produtivo em larga escala.

4.3.1 Características desejáveis do microrganismo

Para uma aplicação industrial, espera-se que os microrganismos apresentem as

seguintes características gerais:

• Elevada eficiência na conversão do substrato em bioproduto;

• Permitir a expressão e acumulação do bioproduto no meio, de forma a haver logo

elevada concentração no caldo fermentado e, também maior produtividade,

expresso em g produto / L.h;

• Não produzir substâncias e impurezas incompatíveis com a qualidade final do

bioproduto;

• Apresentar reprodutibilidade quanto ao comportamento;

• Estabilidade durante o desenvolvimento do inóculo desde o balão até à préfermentação na fábrica;

• Não ser patogénico;

• Não exigir condições de processo fermentativo muito complexas;

• Não exigir meios de cultura dispendiosos;

• Permitir uma rápida expressão e, por exemplo se for produto extracelular, excreção

do bioproduto para o meio de fermentação.

27

De fato, uma célula deve permitir elevada conversão do substrato em bioproduto,

pois, com muita frequência, as matérias-primas incidem pesadamente no custo do produto

final, uma vez que pode-se mencionar uma incidência de 38 a 73% do custo total de

produção como sendo devido às matérias-primas, em particular a fonte orgânica de

carbono.1

Por outro lado, é sempre desejável que o microrganismo permita uma elevada

acumulação do bioproduto no meio, sem sofrer inibição mais acentuada, em virtude desta

acumulação, pois isto concorre para uma redução nos custos de recuperação, os quais

também podem ser muito acentuados.

Tome-se como exemplo o caso da fermentação alcoólica, aqui representada

simplificadamente pela equação química final (glucose sendo convertida em anaerobiose

em etanol e dióxido de carbono):

C6H12O6 2 C2H5OH + 2 CO2

Como se pode observar, o fator estequiométrico mássico teórico é igual a 0,511, ou

seja, cada grama de glucose convertida gera 0,511g de etanol. Como a Saccharomyces

cerevisiae é usada, normalmente, nesta fermentação com rendimento da ordem de 90%

deste valor estequiométrico. Esta facto torna este microrganismo o mais importante para

realizar esta conversão em termos industriais uma vez que outros microrganismos também

podem acumular etanol no meio de fermentação, a partir da glucose, porém não com este

que rendimento tão elevado.

Obviamente, não se consegue manter um processo de fermentação alcoólica obtendose 100% de rendimento, pois as células produtoras têm de proliferar, o que significa a

biossíntese de muitos outros compostos intermediários, sendo a acumulação de etanol a via

metabólica, em condições de anaerobiose, que permite a geração de energia na forma de

ATP (glicólise). Claro está que este é um ponto fundamental, pois a matéria-prima (custo

da glucose 0,1 - 0,35 $/Kg) incide em algo como 60% do custo do etanol (0,2 – 0,8 $/kg) e,

desta forma, baixos rendimentos tornariam inviável a produção deste bioproduto de baixo

valor acrescentado.

Por outro lado, sabe-se que quando se atinge 8 a 10% (em volume) em etanol no

vinho fermentado, já ocorre uma clara inibição da levedura, o que faz com que a velocidade

da bioconversão do açúcar em etanol fique prejudicada, razão pela qual procura-se não

ultrapassar estes valores, pelo menos na produção de álcool combustível. Isso significa a

necessidade de destilar um líquido que contém apenas 10% de etanol, o que, além de exigir

o dispêndio significativo de energia, ainda irá gerar 90% de resíduo que necessita encontrar

um destino adequado, em princípio, a estação de tratamento de efluentes líquidos.

De qualquer forma, fica claro que a conversão da matéria-prima em produto já é

28

muito elevada, o que não permite visualizar grandes incrementos, lembrando, novamente, a

necessidade de manter a viabilidade celular para que a fermentação não seja interrompida.

O ideal seria encontrar leveduras mais resistentes ao etanol e, logo, sem diminuição da

velocidade da fermentação alcoólica (sem queda na produtividade, i.e., g etanol/L.h), o que

não é tarefa simples.

Uma situação bem diversa é a que ocorre com os processos aeróbios, por exemplo,

na produção de enzimas ou antibióticos. Nesse caso, a conversão do açúcar pode ser

representada esquematicamente da seguinte forma:

Açúcar + Fonte azoto + O2 Células + CO2 + H2O + Intermediários + Produto

Neste caso, por se operar em aerobiose, a quantidade de células geradas costuma

ser muito intensa, em relação ao açúcar consumido, ao lado de uma quantidade

relativamente pequena do bioproduto alvo (antibiótico ou enzima). Se, por um lado, o custo

da matéria-prima incide menos pesadamente no custo do produto final, as operações de

recuperação do produto são necessariamente mais onerosas (chega-se a valores da ordem de

70%), mas compensado pelo fato de o bioproduto alvo ser de alto valor acrescentado.

Assim, ao se encontrar estirpes produtoras que cresçam relativamente menos ou conduzam

à biossíntese muito maior do bioproduto alvo, isto é, estirpes caracterizadas com maiores

rendimentos de formação do bioproduto por biomassa (Yp/x). Este exemplo está conforme

o plano de mutações e optimização do meio já mencionado anteriormente para o caso da

produção de penicilina.

Mesmo permitindo a acumulação do produto no meio, a célula produtora deve, ainda,

contar com a característica de não produzir substâncias que sejam incompatíveis com o

bioproduto alvo, pois isto pode levar a uma situação de desinteresse comercial do processo

produtivo como o caso dos limites baixos exigidos de impurezas e epis discutida

anteriormente na biossíntese da demeclociclina.

Esta situação também pode ser muito bem ilustrada, por exemplo, na produção de

uma dada enzima, ou proteína, mas se utilizar uma estirpe produtora que também seja

simultaneamente uma boa produtora de proteases extracelulares. Assim, durante, a

biossíntese da enzima, na sua excreção e acumulação no meio de fermentação, no passo de

separação das células, nos vários passos de isolamento e purificação da enzima e durante o

próprio armazenamento do produto, pode-se ter uma redução significativa da actividade

enzimática em virtude da acção das proteases. Portanto, neste exemplo, é fulcral minimizar

ou eliminar a biossíntese das proteases pela estirpe produtora ou eliminar, logo no início do

bioprocesso, a sua presença nos extractos enzimáticos usados nos diferentes passos de

29

isolamento e purificação da enzima.

Outro exemplo mais específico, é sobre a produção de glucoamilase por Aspergilius.

Como se sabe, a glucoamilase é a enzima que hidrolisa o amido gerando glucose, sendo

pois de muito interesse em várias aplicações, destacando-se a preparação de xaropes de

glucose para a indústria alimentar. Ocorre que alguns microrganismos produtores de

glucoamilase também sintetizam a transglucosidase, enzima esta que, quando na presença

de glucose, volta a polimerizá-la, gerando moléculas que não são mais hidrolisadas pela

glucoamilase. Portanto, neste caso, deve-se procurar e seleccionar uma estirpe produtora

que não onduza à biossíntese ou minimize a produção da transglucosidase.

Além destas características desejáveis, o microrganismo ideal deve também produzir

o mínimo de outras substâncias ou impurezas, ao mesmo tempo em que biossintetiza o

bioproduto alvo. Isso leva a uma maior disponibilidade de nutrientes para a biossíntese do

bioproduto, mas também permite vislumbrar um processo mais fácil na recuperação deste

bioproduto.

Uma outra característica, também importante, refere-se à estabilidade fisiológica da

estirpe produtora a ser usada industrialmente. Isso significa que não basta que se tenha uma

estirpe hiperprodutora de uma dada substância de interesse, mas que se conheça as técnicas

mais adequadas para a sua conservação e, mais ainda, que ela se mantenha como excelente

produtora do bioproduto de interesse ao longo de todas as etapas envolvidas desde sua

proliferação ao nível de laboratório, nos fermentadores de propagação (sementeira e préfermentação) e biorreactor principal na escala industrial (Fig. 4.1).

Por esse motivo, o estudo constante das formas de conservação mais adequadas das

estirpes produtoras de uso industrial é uma tarefa muito importante, conservando-se, na

indústria, aquelas realmente de interesse, assim como o imediato descarte dos lotes que

demonstrem alguma tendência à perda da capacidade de biossíntese do bioproduto,

aumento da biossíntese de impurezas, diminuição da produtividade devido à inibição do

bioproduto acumulado no meio de fermentação, ou atenuação quanto à excreção e

acumulação do produto no meio extracelular. Assim, em termos de metodologias de

conservação há sempre a tendência em verificar o crescimento da célula mas também deve

verificar se a estirpe continua a biossintetizar o produto alvo, e a excretar e acumular o

produto no meio de fermentação.

Como o processo fermentativo típico, normalmente parte de uma massa muito

reduzida de células produtoras nas etapas iniciais de preparação do inóculo (Fig. 4.1) e

pretende-se chegar a biorreactores de dezenas de milhares de litros, contendo concentrações

celulares com frequência acima de 10 g de matéria seca de células/L, o que significa gerar,

em termos de massa de matéria seca, algo em torno de toneladas de células.

30

A propagação da estirpe produtora tem de passar, em geral, por vários estágios de

propagação, nomeadamente, em um ou dois fermentadores de sementeira e pelo menos uma

pré-fermentação, antes da sua utilização no fermentador industrial. O elevado número

destes passos aumenta o risco de contaminação e a estirpe pode, entretanto, sofrer mutações

naturais ou pode ocorrer alguma contaminação ou alguma outra deficiência que conduza à

perda da estirpe antes atingir em quantidade suficiente para inocular o fermentador

industrial. A estirpe produtora quando vai inocular o meio no fermentador industrial tem,

em geral, de satisfazer os seguintes critérios [113]:

- Encontrar-se num estado activo, de modo a minimizar a duração ou ser inexistente a fase

de latência (lag).

- Estar disponível em quantidade suficiente para um volume de inóculo óptimo, entre 3 e 10

% (v/v).

- Estar numa forma morfologicamente adequada.

- Estar livre de contaminações.

- Reter as capacidades metabólicas de biossíntese do bioproduto alvo.

Assim, a estabilidade material genético da estirpe produtora durante o

desenvolvimento do inóculo, desde o balão até à pré-fermentação na fábrica, é um factor de

maior importância pois um mau procedimento pode levar a elevadas perdas relacionadas

com o custo dos nutrientes, mão-de-obra, energia, etc. Para disso pode também conduzir à

paragem da fábrica, um ou mais dias, por perda de um lote do bioproduto a nível industrial

e pode representar centenas ou milhares de kg de produto que vão atrasar a entrega de

futuras encomendas.

Este fenómeno da perda de estabilidade genética quer da capacidade de biossíntese

ou de acumulação do bioproduto de interesse no meio de fermentação pode ocorrer tanto

com estirpes naturais, como com as estirpes mutantes.

Por isso, na fábrica, por exemplo, o departamento de investigação e desenvolvimento

testa e monitoriza permanentemente as características das estirpes produtoras ao nível do

laboratório e da escala piloto antes de seleccionar a estirpe a ser usada a nível industrial.

Outra prática corrente no processo a nível industrial é duplicar todos os inóculos desde o

simples balão até ao pré-fermentador e escolher o que tiver em melhor situação, de acordo

com parâmetros morfológicos, bioquímicos, isentos de contaminação, etc para passar ao

passo seguinte diminuindo desta maneira a probabilidade de haver falhas durante o

desenvolvimento do inóculo na fábrica. O outro inóculo não seleccionado seja balão,

fermentador de sementeira ou pré-fermentação será esterilizado, química ou termicamente,

antes de ser encaminhado para a estação de tratamento de efluentes na fábrica.

O emprego de estirpes relativamente instáveis, pode, inclusive, limitar o emprego de

31

sistemas de fermentação mais eficientes, como os processos contínuos, pois poderá ocorrer,

ao longo do tempo, a selecção de células que privilegiem o crescimento em detrimento da

biossíntese e acumulação do bioproduto alvo.

Na literatura1 está bem documentada a viabilidade de projectar e construir fábricas a

partir de mutantes auxotróficos, em processo contínuo, apenas quando se empregam

mutantes auxotróficos em pelo menos dois aminoácidos e não em apenas um, a fim de

evitar os mecanismos de correcção genéticos da célula e obter a acumulação intracelular

intensa do(s) aminoácido(s) de interesse. Nessa condição, é mais difícil o retorno às

características da estirpe original, em virtude de uma maior alteração a que a célula mutante

foi submetida.

Células recombinantes, por via da introdução de plasmídeos, igualmente podem ser

instáveis em virtude da inexistência de replicação do plasmídeo para as células filhas, ou

mesmo devido à destruição do plasmídeo na própria célula hospedeira, ou ainda à expulsão

desse plasmídeo. É necessário lembrar que a introdução de novas codificações genéticas

significa, em geral, um ónus energético adicional para a célula, o que põe em causa o seu

objectivo natural, sobreviver e duplicar o seu crescimento. Inclusive, a integração de uma

codificação genética contida em um plasmídeo no cromossomo da célula, o que poderia

conferir a desejada estabilidade, pode ainda não resultar na obtenção de uma estirpe

hiperprodutora, em virtude da existência de um número limitado de cópias do gene de

interesse.

Adicionalmente, a operação de biorreactores industriais, conforme mencionado

anteriormente, do ponto de vista técnico e económico, praticamente exige o emprego de

microrganismos não patogénicos, os quais possam ser manuseados sem riscos ambientais,

particularmente, nas etapas seguinte, de separação da estirpe produtora do bioproduto alvo.

Mesmo durante a fermentação, caso se manuseasse microrganismos patogénicos em

reactores de dezenas de milhares de litros, os cuidados e a segurança teriam de ser bastante

aumentados, particularmente, com os gases efluentes, o que incidiria em custos adicionais.

O cultivo de patogénicos é efectuado, por exemplo, para a produção de vacinas, em

reactores de pequeno porte (da ordem de centenas ou poucos milhares de litros), porém

confinados em câmaras ou salas assépticas, tomando-se as precauções necessárias para a

não ocorrência de contaminação do meio ambiente. Isso, logicamente, significa custo

adicional, o qual pode ser justificado no caso de produção de vacinas, mas tornaria inviável

a produção um bioproduto com menor valor acrescentado, como uma enzima ou mesmo um

antibiótico.

A obtenção de células recombinantes de Escherichia coli, via a introdução de

plasmídeos, é sempre algo muito atraente, pois esta é uma das bactérias mais conhecidas

32

presentemente, mas encontra resistências em termos de uma utilização em instalações de

grande porte, justamente por ser uma enterobactéria. Essa é uma das razões (não a única),

pelas quais, hoje em dia, para se obter células recombinantes se prefere partir de células de

leveduras ou fungos filamentosos, não patogénicos, ou mesmo de células animais. Apesar

disso, ainda existem discussões a respeito da disposição e tratamento final dessas células

recombinantes mas sempre de molde a não haver nenhum perigo ambiental por libertação

de estirpes viáveis para o meio ambiente.

Um microrganismo também não deve exigir condições de processo muito complexas,

por motivos claros de economia da produção do bioproduto alvo. Pois, como se sabe,

existem sempre valores óptimos do pH e da temperatura, por exemplo, em termos da

biossíntese e acumulação do bioproduto alvo. No entanto, também se sabe que o controlo

preciso do pH e da temperatura apenas é possível em reactores de bancada, sendo que em

biorreactores de grande escala (dezenas de milhares de litros), deverá ocorrer uma certa

heterogeneidade ao longo da altura de líquido dentro do biorreactor, de forma que a célula

deverá manter o seu desempenho, apesar de uma certa flutuação nos valores destas

grandezas. Em outras palavras, o ideal é que o microrganismo tenha uma faixa alargada de

valores óptimos dessas grandezas e não valores pontuais, particularmente, no que se refere

à biossíntese, excreção e acumulação do bioproduto alvo no meio de fermentação.

Neste sentido, são igualmente muito interessantes as estirpes produtoras que

conseguem manter um bom desempenho, quando cultivados em baixas concentrações de

oxigénio dissolvido. Em virtude da necessidade de manutenção de altas concentrações de

oxigénio dissolvido traz problemas bastante sérios no tocante a um maior dispêndio de

energia, em virtude, de uma maior exigência de agitação e arejamento do meio de

fermentação. Assim, também, as estirpes produtoras que crescem de forma aglomerada (por

exemplo, na forma de micélio), são sempre mais complicadas de cultivar, pois a

concentração de oxigénio no meio de cultivo submerso terá de ser mais elevada, a fim de

que as células mais internas desses aglomerados tenham também acesso ao oxigénio,

quando comparadas às células que crescem isoladamente ou no exterior dos aglomerados.

Já foi abordado anteriormente a inconveniência em operar com estirpes que excretem

quantidades exageradas de proteínas para o meio, em particular protéases, mas ainda há

uma questão adicional, pois a geração de espuma frequentemente se atribui à presença de

concentrações excessivas de proteínas e outros polipeptídeos no meio de cultura, situação

ainda mais complexa para os processos aeróbios, devido à necessidade de arejar e agitar

continuamente o conteúdo do biorreactor.

Em geral, a geração de espuma pode ocorrer no início de um processo fermentativo

aeróbio, quando se empregam meios de cultivo contendo extractos de carne ou de levedura,

33

ou água de maceração de milho (“corn steep liquor”), e nas etapas mais avançadas de um

processo fermentativo em virtude da excreção e acumulação de proteínas no meio de

fermentação. Isto causa sérios problemas, como, a necessidade de empregar um menor

volume útil do biorreactor, a fim de ter condições de controlar eficazmente a espuma no seu

interior, além da frequente necessidade de adicionar antiespuma que, além de onerarem o

produto de produção, ainda podem causar dificuldades nas etapas de recuperação do

bioproduto. Como não basta-se, o agente antiespuma provoca, em geral, também uma

redução na eficiência de transferência de oxigénio, o que exige o aumento da agitação e do

arejamento, agravando ainda mais este problema. Assim, é importante a selecção de

estirpes que excretem poucas proteínas juntamente com o bioproduto desejado.

O microrganismo seleccionado para um processo industrial não deve exigir meio de

cultura extremamente dispendioso, claramente por questões de economia do processo

produtivo. Essa é a razão pela qual um maior conhecimento das necessidades nutricionais

de uma estirpe produtora é um estudo de vital importância, com o objectivo de fornecer os

nutrientes apenas necessários. Em algumas circunstâncias esse desconhecimento leva à

necessidade da adição de certas substâncias, como extracto de levedura, extracto de carne,

peptona etc., as quais costumam ser bastante dispendiosas.

Particularmente na área de produção de vacinas, costuma-se utilizar meios de cultura

bastante complexos e dispendiosos, assim como nos cultivos envolvendo células animais,

mas aqui, novamente, os volumes de reacção são relativamente pequenos e os bioprodutos

gerados são considerados de muito alto valor acrescentado e, por isso, compensa o uso

desses nutrientes mais dispendiosos.

Finalmente, com muita frequência, procura-se estirpes produtoras para a produção de

bioprodutos extracelulares, já que há todo o interesse em que a estirpe seleccionada excrete

fácil e rapidamente o bioproduto para o meio de cultura, de onde ele será recuperado nas

etapas seguintes de isolamento e purificação.

Além do aspecto ligado a uma eventual inibição do próprio microrganismo, pela

retenção de um dado bioproduto no meio de cultura, ainda cumpre lembrar que, com

frequência, a primeira etapa de recuperação do produto significa a separação da estirpe

produtora (por centrifugação ou filtração) e, em seguida, trabalhar com o líquido isento de

células (respectivamente sobrenadante clarificado ou filtrado) enquanto as células são

encaminhadas para a estação de tratamento de sólidos na fábrica e, depois de inviabilizadas,

são então descartadas. Assim, se algum bioproduto alvo ainda permanecer no interior ou

associado às células, será perdido diminuindo o rendimento global do bioprocesso.

Sabe-se que a retenção de certos bioprodutos pelas células depende de uma série de

factores, tais como: a estirpe produtora seleccionada, da composição do meio de cultura e

34

das condições de fermentação impostas (pH, temperatura, modo de operação descontínua

ou semi-descontínua, etc.).

Neste sentido, um exemplo interessante foi o apresentado por AGUERO et al.,5

trabalhando no estudo da produção de glucoamilase por Aspergillus niger NRRL 337 e

Aspergillus awamori NRRL 3112, sendo esta segunda estirpe, sem dúvida, melhor

produtora que a primeira. Esses autores indicaram que, a pH 4, o A. niger reteve cerca de

30% da actividade associada às células, enquanto o A. awamori apenas algo em torno de

10%, indicando que a estirpe melhor produtora tende a ser mais eficiente na excreção do

bioproduto de interesse. Já a pH 6, as células de A. niger retiveram cerca de 70% da

actividade enzimática, enquanto nas células de A. awamori esta retenção foi da ordem de

40%, em relação à actividade total (soma da actividade enzimática extracelular, encontrada

no caldo, e a actividade intracelular, ou seja, a actividade encontrada nas células —

actividades enzimáticas expressas por unidade de volume de amostra), mostrando de forma

clara a influência do pH na eficiência da capacidade de excreção pelas duas estirpes

produtoras células. Como as actividades totais obtidas com cada uma das estirpes atingiram

valores muito próximos, tanto a pH 4 como 6, indica que o pH interferiu na excreção, mas

não na biossíntese da enzima.

Esses resultados indicam a necessidade de se verificar, com a devida atenção, a

retenção do bioproduto de interesse pelas células produtoras, quando se procura efectuar

trabalhos de selecção de estirpes, ou se esteja estudando diferentes condições de cultivo,

mesmo que o interesse resida na recuperação de produtos extracelulares. Caso contrário,

corre-se o risco de descartar estirpes, ou condições de fermentação, que poderiam ser

potencialmente interessantes.

4.3.2. Características desejáveis de meios de cultura

É sempre muito difícil mencionar as características da estirpe produtora, sem

associá-los a um determinado meio de cultura. Dessa forma, as características da estirpe

produtora, em muitos casos, dependem do meio utilizado, de maneira que as características

do meio de cultura devem permitir a biossíntese, excreção e a acumulação de bioproduto no