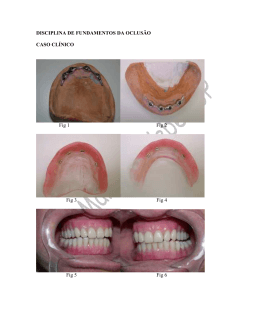

Agradecimentos A realização deste trabalho só foi possível com o apoio de várias pessoas e instituições, às quais quero deixar aqui o meu sincero agradecimento. Em primeiro, aos Professores Carlos Couto e José Higino Correia, meus orientadores na Universidade do Minho e aos Professores Mike Rowe e Doutor Gao Min, que permitiram e orientaram a minha estadia na Universidade de Cardiff, Reino Unido, onde parte deste trabalho foi realizado. Ao Doutor Pedro Alpuim, ao Doutor Sergey Filonovich e à Doutora Anabela Rolo, do Departamento de Física da Universidade do Minho, pelo acompanhamento e disponibilidade ao longo de todo o trabalho e por permitirem o acesso a equipamento indispensável para o fabrico e caracterização de dispositivos termoeléctricos. Ao Professor F. Völklein da FW Wiesbaden e ao Dr. Dieter Platzek da Panco GmbH pelos contributos na caracterização de propriedades termoeléctricas. Também agradeço a todas as pessoas do Departamento de Electrónica Industrial e do Departamento de Física, pelo apoio prestado. À Fundação para a Ciência e a Tecnologia que contribuiu financeiramente para a estadia em Cardiff (SFRH/BD/18142/2004) e à Agencia de Inovação pelo financiamento do projecto em que esta tese se enquadrou – MPYROM. Finalmente, à minha família e amigos, e em especial à minha esposa Conceição e à minha filha Mariana pelo contínuo apoio e compreensão. iii iv Resumo Este trabalho apresenta o fabrico e caracterização do primeiro microdispositivo planar para arrefecimento por efeito Peltier, em substrato flexível. O dispositivo foi fabricado em poliimida Kapton, com 25 µm de espessura, utilizando filmes termoeléctricos de Bi2Te3 e Sb2Te3, depositados por co-evaporação térmica de bismuto e telúrio ou antimónio e telúrio, respectivamente. A área fria do dispositivo (4 mm2) é arrefecida com quatro pares de junções termoeléctricas, ligadas em série através de contactos de alumínio/níquel. O Kapton foi seleccionado para o substrato, pela sua baixa condutividade térmica (0.15 Wm−1K−1), permitindo maior desempenho do dispositivo. Este substrato proporciona também propriedades mecânicas inovadoras e permite a integração com vários tipos de dispositivos electrónicos. As técnicas de análise EDX, XRD e FTIR confirmam a formação de filmes finos de Bi2Te3 e Sb2Te3. Foram obtidos valores absolutos do coeficiente de Seebeck entre 150 e 250 µVK־1 e resistividade entre 7 e 15 µΩm. Mais de 100 filmes foram fabricados, de forma a correlacionar os parâmetros de deposição e as propriedades electrónicas. Os parâmetros óptimos de fabrico permitiram obter a figura de mérito ZT = 0.85 e ZT = 0.3 em filmes de Bi2Te3 e Sb2Te3, respectivamente. Estes valores são melhores que os obtidos na literatura, para os mesmos materiais, depositados por co-evaporação térmica, sputtering, evaporação flash ou electrodeposição e equivalentes aos obtidos por MOCVD. Os filmes termoeléctricos foram gravados por fotolitografia e corrosão química em solução aquosa de HNO3/HCl e por máscara de sombra. A influência da composição e concentração da solução na gravação é apresentada, e optimizada para obter elevadas taxas de gravação, sem danificar os filmes. Com estas técnicas foram fabricados e caracterizados dispositivos de arrefecimento por efeito Peltier e termopilhas sensores de radiação IV. O dispositivo de arrefecimento Peltier foi analisado por microscopia de infravermelhos, ao ar e em vácuo, e uma diferença de temperatura de 5 ºC foi obtida entre a região fria e a região quente do dispositivo. A sensibilidade de 6.5×10-14 VK-4 foi obtida na termopilha do sensor de radiação IV. v vi Abstract The present work reports on the fabrication and characterization of the first planar Peltier microcooler on a flexible substrate. The microcooler was fabricated on flexible Kapton polyimide substrate, 25 µm in thickness, using Bi2Te3 and Sb2Te3 thermoelectric films deposited by thermal co-evaporation of bismuth and tellurium or antimony and tellurium, respectively. The cold area of the device (4 mm2) is cooled using four pairs of thermoelectric junctions, connected in series with aluminum/nickel contacts. Kapton was chosen as substrate because of its low thermal conductivity (0.15 Wm−1K−1), thus allowing for higher performance of cooler devices. Flexible substrate adds uncommon mechanical properties to the composite film-substrate and enables their integration with many novel types of electronic devices. Energy-dispersive X-ray spectroscopy, X-ray diffraction and Fourier-transform infrared spectroscopy confirmed the formation of Bi2Te3 and Sb2Te3 thin-films. Absolute value of Seebeck coefficient in the range 150-250 µVK-1 and in-plane electrical resistivity of 715 µΩm were measured. More than 100 films were deposited to correlate growing deposition parameters and film electronic properties. Optimal parameters allowed the fabrication of films with figure of merit ZT = 0.85 and ZT = 0.3 for Bi2Te3 and Sb2Te3, respectively. These values are better then the best published results for the same material, under various fabrication methods (thermal co-evaporation, sputtering, flash-evaporation, or electrodeposition) and as good as values of films deposited by MOCVD. The thermoelectric films were patterned by photolithography and wet-etching techniques, using HNO3/HCl-based etchants and by shadow mask technique. Influence of composition and concentration of etchants in the process was optimized to achieve high deposition rates without damage the thin-films. Microcoolers and thermopile infrared sensors were fabricated and tested using these techniques. The performance of Peltier microcooler was analyzed by infrared image microscopy, on still-air and under vacuum conditions, and the 5 ºC temperature difference was obtained between the cold side and the hot side of the device. The IR thermopile sensor was tested in pirometry applications and a sensibility of 6.5×10-14 VK-4 was measured. vii viii Índice 1 INTRODUÇÃO...........................................................................................................1 1.1 História da termoelectricidade ..........................................................................................................1 1.2 Dispositivos termoeléctricos .............................................................................................................2 1.2.1 Macrodispositivos.....................................................................................................................2 1.2.2 Microdispositivos......................................................................................................................3 1.2.3 Nanodispositivos.......................................................................................................................5 1.3 Motivação .........................................................................................................................................6 1.4 Organização da tese...........................................................................................................................7 2 TEORIA DA TERMOELECTRICIDADE .................................................................9 2.1 Efeito Seebeck...................................................................................................................................9 2.2 Efeito Peltier ...................................................................................................................................10 2.3 Termopar.........................................................................................................................................11 2.4 Sensor de radiação infravermelha ...................................................................................................12 2.5 Arrefecimento Peltier ......................................................................................................................18 2.6 Geradores termoeléctricos...............................................................................................................22 2.7 Materiais com propriedades termoeléctricas ...................................................................................24 3 TEORIA E DESENHO DE CONVERSORES TERMOELÉCTRICOS ..................28 3.1 Introdução .......................................................................................................................................28 3.2 Modelo SPICE ................................................................................................................................30 3.3 Efeito Peltier ...................................................................................................................................30 3.4 Efeito de Joule.................................................................................................................................31 3.5 Condutividade térmica ....................................................................................................................32 3.6 Modelo térmico ...............................................................................................................................32 3.7 Valor óptimo de corrente ................................................................................................................36 3.8 Máxima diferença de temperatura...................................................................................................36 3.9 Figura de mérito ..............................................................................................................................36 3.10 Optimização de geometria...............................................................................................................38 3.11 Membrana de suporte......................................................................................................................38 3.12 Resistência de contacto ...................................................................................................................40 3.13 Máxima extracção de calor .............................................................................................................42 3.14 Perdas por radiação e convecção.....................................................................................................44 3.15 Dimensões do dispositivo ...............................................................................................................45 3.16 Modelo completo de um dispositivo Peltier planar.........................................................................50 3.17 Simulação com elementos finitos....................................................................................................51 3.18 Aplicação como sensor de radiação ................................................................................................55 ix 3.19 Optimização de geometria em resumo............................................................................................59 4 FILMES TERMOELÉCTRICOS: DEPOSIÇÃO E CARACTERIZAÇÃO ............ 61 4.1 Introdução.......................................................................................................................................61 4.1.1 Deposição electroquímica.......................................................................................................62 4.1.2 MO-CVD (Metal Organic Chemical Vapour Deposition) .....................................................62 4.1.3 Evaporação flash ....................................................................................................................63 4.1.4 Pulverização catódica .............................................................................................................63 4.1.5 Co-evaporação térmica ...........................................................................................................64 4.1.6 Propriedades dos filmes termoeléctricos ................................................................................64 4.2 Deposição de filmes........................................................................................................................65 4.3 Caracterização de propriedades de estrutura e electrónicas ............................................................69 4.3.1 XRD .......................................................................................................................................69 4.3.2 EDX e SEM............................................................................................................................70 4.3.3 RBS/PIXE ..............................................................................................................................70 4.3.4 XPS.........................................................................................................................................71 4.3.5 Raman.....................................................................................................................................71 4.3.6 Resistividade eléctrica e densidade de portadores ..................................................................71 4.3.7 Coeficiente de Seebeck...........................................................................................................73 4.3.8 Condutividade térmica............................................................................................................74 4.4 Telureto de bismuto ........................................................................................................................76 4.5 Telureto de antimónio.....................................................................................................................87 4.6 Resumo ...........................................................................................................................................96 5 DISPOSITIVOS: FABRICO E RESULTADOS EXPERIMENTAIS ..................... 97 5.1 Fabrico de dispositivos ...................................................................................................................97 5.1.1 Fotolitografia ..........................................................................................................................97 5.1.2 RIE .........................................................................................................................................99 5.1.3 Lift-off................................................................................................................................... 100 5.1.4 Máscara de sombra ............................................................................................................... 102 5.1.5 Corrosão química em solução aquosa (wet-etching) ............................................................ 102 5.2 Contactos ...................................................................................................................................... 106 5.2.1 Técnicas para reduzir a resistividade de contacto................................................................. 107 5.2.2 Comparativo de materiais de contacto.................................................................................. 108 5.3 Adesão ao contacto metálico ........................................................................................................ 110 5.4 Nitreto de silício ........................................................................................................................... 111 5.5 Dispositivo sobre substrato de silício ........................................................................................... 118 5.6 Dispositivo sobre Kapton.............................................................................................................. 121 x 5.6.1 Gravação por máscara de sombra .........................................................................................121 5.6.2 Gravação química com fotolitografia....................................................................................121 5.7 Aplicações.....................................................................................................................................127 5.7.1 Arrefecimento por efeito Peltier ...........................................................................................127 5.7.2 Sensor de radiação ................................................................................................................130 5.8 Resumo .........................................................................................................................................132 6 CONCLUSÕES E TRABALHO FUTURO............................................................134 6.1 Conclusões ....................................................................................................................................134 6.2 Trabalho futuro .............................................................................................................................137 7 LISTA DE PUBLICAÇÕES ...................................................................................140 8 BIBLIOGRAFIA .....................................................................................................142 xi xii Lista de símbolos Variáveis Símbolo Descrição Unidades A COP D d E FR f H h I K L L Área Coeficiente de performance Detectividade Espessura Energia Taxa de deposição Fluxo de gás Altura (espessura) Coeficiente de convecção Corrente eléctrica Condutância térmica Comprimento Número de Lorenz Comprimento Noise equivalent power Densidade de portadores Número de pares termoeléctricos Índice de refracção Calor Resistência eléctrica Razão entre taxas de deposição Radiância Secção Sensibilidade Temperatura Tensão Largura Figura de mérito Figura de mérito Coeficiente Seebeck Absorvividade Emissividade Condutividade térmica Condutividade térmica Comprimento de onda Mobilidade Hall Coeficiente Peliter Reflectividade Resistividade eléctrica Condutividade eléctrica Transmissividade m2 l NEP n n n Q R R RT S S T V W Z ZT α α ε κ λ λ µ π ρ ρ σ τ Hz½/W m J Ås-1 sccm m Wm-2K-1 A WK-1 m m W/Hz½ cm-3 W Ω Wm-2 mm2 V/W K (ou ºC) V m K-1 µVK-1 Wm-1K-1 Wm-1K-1 µm Cm2V-1s-1 V Ωm Sm-1 xiii Constantes Símbolo c h k σ Descrição Velocidade da luz Planck Boltzmann Stefan-Boltzmann Valor aproximado 2.998×10 6.626×10-34 1.38×10-23 5.67×10-8 Índices Símbolo Descrição a Bi c c e eq f h i j j L m n NH3 OUT p R S SiH4 Sb SUB t Te tot Ambiente Bismuto Lado frio (cold side) Contacto Eléctrica Equivalente Fermi Lado quente (hot side) Interna Junção Joule Carga (load) Metal Material tipo N Amoníaco Saída (out) Material tipo P Radiação e convecção Sensor Silano Antimónio Substrato Térmica Telúrio Total xiv 8 Unidades ms-1 Js JK-1 Wm-2K-4 1 Introdução 1.1 História da termoelectricidade A termoelectricidade é a conversão de diferença de temperatura em energia eléctrica e vice-versa. Três efeitos estão patentes na termoelectricidade, o efeito Seebeck, o efeito Peltier e o efeito Thomson. Thomas Seebeck (1770-1831), Jean Peltier (1785-1845), e William Thomson (1824-1907) descobriram os fenómenos que suportam a termoelectricidade até aos nossos dias. Thomas Seebeck, nascido na Estónia numa família de comerciantes, apesar de formado em medicina, decidiu estudar Física. Descobriu no ano de 1822 [1] que uma diferença de temperatura entre as junções de dois materiais diferentes provoca o aparecimento de uma tensão eléctrica (dando origem a uma corrente eléctrica ao fechar o circuito). À quantificação deste efeito foi dado o seu nome, coeficiente Seebeck - α. α= ∆V ∆T Eq. 1-1 O efeito Seebeck é utilizado essencialmente em dois grupos de aplicações: sensores de temperatura e geradores termoeléctricos (Fig. 1-1). (a) Sensor de temperatura (b) Gerador termoeléctrico Tensão gerada V + Tc Energia eléctrica gerada I TH TH A CARGA B Tc Tc A B Tc Fig. 1-1: Efeito Seebeck utilizado como sensor de temperatura ou como gerador de energia. Jean Peltier, físico francês, deixa a profissão de relojoeiro, para se dedicar à Física. Em complemento à descoberta de Thomas Seebeck, verificou em 1934, que ao fazer percorrer uma corrente eléctrica através da junção de dois materiais diferentes, energia térmica é libertada ou absorvida nesta junção (Fig 1-2), respectivamente aumentando ou diminuindo a temperatura da junção [2]. Verificou também que a energia libertada ou absorvida é proporcional à corrente eléctrica. Este efeito é quantificado pelo coeficiente Peltier - π. 1 (a) Aquecimento por efeito Peltier (b) Arrefecimento por efeito Peltier Corrente eléctrica Corrente eléctrica Tc A Calor absorvido Fig 1-2: TH Calor libertado B TH T Calor absorvido Calor libertado A TC Calor absorvido B TH Calor libertado Efeito Peltier para aquecimento ou arrefecimento. William Thomson (mais tarde conhecido como Lord Kelvin), nascido na Escócia foi físico-matemático e mais tarde engenheiro, foi figura de proa em vários ramos da Física, em especial na termodinâmica. Conhecido essencialmente pela escala de temperatura absoluta, em 1851-1854 relacionou o coeficiente Peltier com o coeficiente Seebeck: π = α .T Eq. 1-2 Descobriu também o efeito Thomson, que descreve o aquecimento/arrefecimento de um condutor eléctrico, quando atravessado por uma corrente e exposto a um gradiente térmico. O calor absorvido/libertado por efeito Thomson é de proporções bastante inferiores ao efeito Peltier, pelo que é frequentemente desprezado. Lord Kevin foi autor de mais de 600 publicações científicas e mais de 70 patentes [3]. 1.2 Dispositivos termoeléctricos 1.2.1 Macrodispositivos Nos anos 60, o fenómeno termoeléctrico esteve no seu auge, quando se pensava que em breve todas as aplicações de refrigeração iriam ser substituídas por dispositivos Peltier. No entanto, nas últimas quatro décadas não houve grande desenvolvimento na área. O coeficiente de desempenho (COP, coeficient of performance) dos dispositivos para arrefecimento por efeito Peltier está ainda 4 a 5 vezes abaixo do COP dos sistemas de refrigeração convencionais (por ciclo de Carnot). O limite unitário na figura de mérito ZT (medida de desempenho dos materiais termoeléctricos, para determinada temperatura, que integra o coeficiente de Seebeck, α , a resistividade eléctrica, ρ e a condutividade térmica, κ) parecia uma barreira inultrapassável, mas também inexplicável. α2 ZT = T ρκ 2 Eq.1-3 Fig 1-3: Módulo Peltier convencional, constituído por elementos termoeléctricos entre duas placas de cerâmica. Os dispositivos Peltier são essencialmente utilizados em aplicações de refrigeração onde a vantagem de não precisarem de manutenção (não têm partes móveis) e as suas reduzidas dimensões se sobrepõem à desvantagem de possuir um rendimento inferior. Uma aplicação típica é a utilização em equipamentos de refrigeração portáteis. 1.2.2 Microdispositivos A utilização de técnicas de deposição de filmes finos em conjunto com técnicas de fabrico de microssistemas, mais uma vez renovou o interesse pela termoelectricidade. Eficientes microdispositivos para arrefecimento com dimensões submilimétricas e rápida resposta possuem características únicas para utilização em estabilização de temperatura, redução de ruído térmico e aumentar a velocidade de operação de dispositivos electrónicos. Fig 1-4: Microdispositivo Peltier [4] comparado com um dispositivo Peltier convencional. Como os dispositivos Peltier são reversíveis, também podem ser usados como geradores, convertendo energia térmica em energia eléctrica. Estes geradores podem ser usados para alimentar dispositivos electrónicos de reduzida potência, tais como auxiliares auditivos, electrónica no vestuário ou relógios de pulso. Esta última aplicação tem sido explorada pela Seiko [5] e pela Citizen [6] com modelos de relógios alimentados pela energia térmica do pulso. 3 Fig. 1-5: O relógio Citizen Eco-Drive Thermo® (esquerda) possui um gerador com 1242 elementos termoeléctricos, capaz de produzir uma tensão de 640 mV com a potência de 13.8 µW por cada grau centígrado de diferença de temperatura. O Seiko Thermic® (direita), com 1040 elementos Peltier gera ≈ 200 mV nas mesmas condições. Fig. 1-6: Esquema de funcionamento do conversor termoeléctrico do relógio Seiko Thermic®[7]. A Micropelt, criada pela Infineon Technologies e pelo Fraunhofer Institute for Physical Measurement Techniques (IPM), foi uma das primeiras empresas dedicadas a comercializar microdispositivos Peltier. Apresentam uma tecnologia de fabrico baseada na indústria de semicondutores, que permite o fabrico de elementos termoeléctricos de reduzidas dimensões. Através da colagem de duas wafers (respectivamente com os elementos tipo n e tipo p do conversor) constroem conversores Peltier de dimensões submilimétricas, anunciando capacidades de arrefecimento superiores a 100 W/cm2 [4,8,9], com diferenças de temperatura (entre o lado quente e o lado frio do dispositivo) que podem atingir os 30 ºC, à temperatura ambiente. Resultados equivalentes são também anunciados pela Nanocoolers em micro módulos Peltier para arrefecimento, conseguindo 70 W numa área de 0.5 cm2 [10]. A aplicação das técnicas de fabrico utilizadas em MEMS (Micro-Electro-Mechanical Systems) para o fabrico de dispositivos termoeléctricos tem sido alvo de estudo pelo Jet Propulsion Laboratory (JPL, NASA) e pelo IPM, que se destacam de entre os demais pelo seu contínuo esforço nesta área. O JPL utiliza um processo de electrodeposição [11], enquanto o IPM desenvolveu processos de pulverização catódica (sputtering) e de 4 gravação a seco (dry-etching) para materiais termoeléctricos. F. Völklein [12] explora também a utilização de teluretos no fabrico de sensores termoeléctricos. Desenvolve uma técnica para medição de condutividade térmica em filmes finos. Também algumas dissertações de doutoramento são um contributo a referir nesta área. L. Silva [13] fabricou microdispositivos para arrefecimento utilizando photoresist SU-8 para suporte de estruturas verticais. Devido à impossibilidade de o SU-8 suportar as temperaturas do processo de fabrico, os materiais termoeléctricos não possuem as propriedades desejadas. C. Shafai [14] introduz a técnica de gravação por corrosão em solução aquosa (wet-etching) para fabricar dispositivos termoeléctricos de telureto de bismuto. D. Wijngaards [15] apresenta microdispositivos Peltier em membranas através de um processo compatível com o fabrico CMOS. Porém, as propriedades termoeléctricas do silício policristalino utilizado só permitiram obter diferenças de temperatura de 2 ºC. S. Schaevitz [16] no Massachusetts Institute of Technology (MIT) apresentou em 2000 um dispositivo MEMS para geração de energia, que converte a energia térmica obtida numa microcâmara de combustão em energia eléctrica, utilizando um conversor termoeléctrico de silício - germânio. A potência de 450 mW é obtida com a temperatura de 650 ºC na câmara de combustão. Na área de modelação destaca-se o trabalho desenvolvido por Gao Min [17], F. Völklein [18] e A. Jacquot [19], cujos modelos de microdispositivos de arrefecimento são uma referência na área. No fabrico de microgeradores, a recentemente criada ThermoLife® Energy Corp. (E.U.A, Califórnia) importou tecnologia [20] da antiga D.T.S. (Alemanha) e anuncia microdispositivos geradores termoeléctricos capazes de produzir 30 µW (3 V, 10 µA) a partir de 5 ºC de diferença de temperatura, numa área inferior a 1 cm2. M. Stordeur e I. Stark [21] são pioneiros nesta área, com dispositivos fabricados em membranas flexíveis. Fig 1-7: Microgerador termoeléctrico Thermolife®[22]. Em TU Dresden foram também desenvolvidos recentemente dispositivos termoeléctricos [23] em membranas flexíveis, com o objectivo de criar fontes de energia autónomas de microssistemas. Utilizam filmes de Bi2Te3 tipo n e tipo p, fabricados por electrodeposição, fotolitografia e gravação, mas apenas conseguindo 250 mV com uma diferença de temperatura de 30 ºC. 1.2.3 Nanodispositivos Apesar de os materiais à base de telureto de bismuto e telureto antimónio apresentarem melhor desempenho, ligas de silício e germânio policristalino são também potenciais 5 materiais termoeléctricos, dado a sua inerente compatibilidade com os processos de fabrico em silício. No entanto, os principais esforços de investigação na área de materiais termoeléctricos estão centrados na utilização de nanoestruturas em aplicações termoeléctricas, dado o elevado desempenho que poderá ser atingido por estes materiais. A utilização de tecnologia de filmes finos está a aumentar a eficiência destes dispositivos [24]. Na última década, novos horizontes têm surgido na termoelectricidade quer no desenvolvimento de microssistemas, quer na aplicação de novas técnicas [25,26] capazes de deixar para trás o “inultrapassável” ZT=1. A utilização de técnicas de deposição de filmes finos para o fabrico de materiais termoeléctricos é fundamental nesta mudança estratégica na termoelectricidade. A diminuição da condutividade térmica do material tem sido o objectivo e a utilização de filmes finos proporciona uma área de investigação vasta para o conseguir. Molecular Beam Epitaxy (MBE) e Chemical Vapour Deposition (CVD) são algumas das técnicas de deposição de filmes finos utilizadas para conseguir materiais termoeléctricos baseados em confinamento quântico [27], superredes (superlattices) [28] ou efeitos termiónicos em heteroestruturas [29]. Um valor para a figura de mérito de 2.4 é já anunciado em filmes termoeléctricos. Fig 1-8: Microdispositivo termoeléctrico, fabricado pelo Research Triangle Institute, recorrendo a materiais em estruturas superrede [30]. 1.3 Motivação Com o aparecimentos de novos materiais, a termoelectricidade tem vindo a despertar interesse, quer em investigação científica, quer na indústria. Aplicações de arrefecimento (módulos laser, aplicações biomédicas, chip spot-cooling) e de geração de energia (energy harvesting) para utilização em chips autónomos, onde a utilização de baterias não é adequada, tem motivado o interesse por esta área. No entanto, a investigação tem sido essencialmente orientada no sentido de encontrar novos materiais de elevado desempenho (especialmente recorrendo a nanoestruturas) ou na melhoria de desempenho dos conversores termoeléctricos convencionais (tendo como principal objectivo final a refrigeração em aplicações domésticas e a geração de energia no automóvel através das perdas de calor). A investigação no sentido de integrar estes conversores com circuitos electrónicos (recorrendo à tecnologia utilizada no fabrico de microssistemas) está ainda numa fase embrionária. 6 O principal objectivo deste trabalho é desenvolver um microssistema termoeléctrico de filme fino para arrefecimento e para detecção de radiação infravermelha, a ser integrado futuramente em aplicações de pirometria. Este microssistema terá uma estrutura planar lateral, em que o fluxo de calor é paralelo ao plano do substrato, contrariamente à solução convencional, onde o fluxo de calor é perpendicular ao plano do substrato. Lado Quente Lado Quente Lado Frio Sb2Te3 Lado Quente Fig 1-9: Bi2Te3 Lado Quente Pads de Metal Esquema de um microdispositivo Peltier planar para arrefecimento (com 4 junções) e fotografia de um microdispositivo com 8 junções. Também são apresentadas as técnicas de fabrico de microssistemas (deposição de filmes finos, fotolitografia, gravação (etching), etc.) e utilizadas no fabrico de microconversores termoeléctricos. Fez-se a modelação dos microconversores termoeléctricos, para prever o seu comportamento, utilizando ferramentas standard (modelação teórica, análise de elementos finitos e simuladores de circuitos electrónicos SPICE ). 1.4 Organização da tese No primeiro capítulo, além de uma breve apresentação da termoelectricidade, são revistos os dispositivos termoeléctricos desde os convencionais, passando pelos microdispositivos e terminando nos dispositivos nanoestruturados, é apresentada a motivação e objectivos desta dissertação e a organização deste documento. No capítulo dois, os fundamentos teóricos que descrevem o comportamento de conversores termoeléctricos são sumariamente descritos, tendo em conta as aplicações típicas (termopares, termopilhas, arrefecimento e geradores). Os vários materiais com propriedades termoeléctricas são comparados e apresentadas diversas tipologias de dispositivos, tendo em conta as consequências de redução de escala pretendida (de dispositivo convencional a microssistema). O capítulo três é inteiramente dedicado à modelação de microdispositivos termoeléctricos, apresentando modelos teóricos, técnicas de elementos finitos (FEM) e simulação com SPICE, recorrendo a analogia entre circuitos térmicos e eléctricos. O quarto capítulo explora a deposição de caracterização dos filmes termoeléctricos. A técnica de co-deposição é optimizada para maximizar o desempenho dos materiais. O capítulo cinco aborda fabrico de dispositivos. Os processos fotolitográficos de gravação de estruturas, o fabrico de membranas de suporte ou protecção em nitreto de silício, a 7 optimização de contactos eléctricos são descritos e por fim, a integração das várias fases para o fabrico do dispositivo. São também apresentados os resultados experimentais obtidos nos testes aos dispositivos fabricados, recorrendo a aplicações de arrefecimento e de detecção de radiação. No capítulo seis apresentam-se as conclusões e perspectivas de continuação de investigação na área. 8 2 Teoria da Termoelectricidade 2.1 Efeito Seebeck Uma diferença de temperatura entre as junções de dois materiais diferentes provoca o aparecimento de uma tensão eléctrica. Este efeito é quantificado pelo coeficiente Seebeck. ∆V α= Eq. 2-1 ∆T Quando um metal (ou semicondutor) é aquecido numa das extremidades e arrefecido na outra, os electrões da região aquecida tornam-se mais energéticos e deslocam-se para a região fria, onde encontram níveis de energia mais reduzidos (Fig 2-1). A zona quente fica com excesso de iões positivos e a zona fria com excesso de electrões. O equilíbrio é atingido quando o campo eléctrico obtido pela concentração destas cargas evita o movimento dos electrões. A tensão obtida devido à diferença de temperatura é o efeito Seebeck. No entanto, esta explicação apenas é válida para materiais com coeficiente Seebeck negativo. Outros factores podem também influenciar também o deslocamento das cargas e proporcionar coeficientes de Seebeck positivos. ∆T Quente Frio - + + + + + + + + ∆V Fig 2-1: Efeito Seebeck. Os electrões na região aquecida deslocam-se para a região fria (onde encontram níveis de menor energia), proporcionando uma diferença de potencial entre as duas regiões. + + + + + + + + α<0 Quente - Fig 2-2: - V Frio α>0 + + + + + + + + Junção de dois materiais com coeficientes de Seebeck diferentes. 9 2.2 Efeito Peltier De forma inversa, quando a junção de dois materiais diferentes é percorrida por uma corrente eléctrica, energia térmica é libertada ou absorvida nesta junção. Também a energia libertada ou absorvida é proporcional à corrente eléctrica. Este efeito é quantificado pelo coeficiente Peltier, π, e pode ser relacionado com o coeficiente de Seebeck pela seguinte equação, em que T representa a temperatura da junção: π = α .T Eq. 2-2 Com uma junção metal-semicondutor pode-se obter dois tipos de dispositivos: o díodo Schottky ou o contacto resistivo (ohmic contact). O contacto resistivo (Fig 2-3) é formado quando a função de trabalho do metal é inferior ao nível de Fermi do semicondutor tipo n, e superior ao nível de Fermi no semicondutor tipo p (Φp<Φm<Φn). tipo p metal tipo n Φm Φn tipo p metal tipo n Φp Ec Ec Efp Ev Efm Fig 2-3: Ec Efn Ev Efp Ev Efm Ec Efn Ev Junções resistivas entre um metal e um semicondutor. Os electrões no metal são mais energéticos que os do semicondutor tipo n. Ao estabelecer o contacto, os electrões perto de Efm deslocam-se para o semicondutor, para possuírem menor energia, que encontram perto de Ec. Há maior concentração de electrões no semicondutor, perto da junção. O equilíbrio é obtido quando os electrões acumulados na junção criam um campo eléctrico que evita o deslocamento de mais electrões do metal, ou seja, quando o nível de Fermi é igual ao longo de todos os materiais. Um fenómeno equivalente ocorre na junção com semicondutor tipo p. No contacto resistivo há sempre portadores de carga (electrões ou lacunas) ao longo de toda a junção, ao contrário do díodo Schottky, onde a zona de depleção tem menor concentração de portadores. Não existe portanto barreira de potencial num contacto resistivo e a maior concentração de portadores na zona da junção aumenta a condutividade desta região. Quando os electrões circulam do metal para o semicondutor tipo n (é aplicada corrente à junção, conforme representado na Fig 2-3) deslocam-se para uma região de maior energia. Cada electrão absorve energia do ambiente ao atravessar a junção metal – n, pelo que esta região de contacto arrefece, por efeito Peltier. De forma análoga, quando a corrente é 10 invertida, o electrão perde energia ao percorrer a junção, pelo que liberta calor, aquecendo a região de contacto, também por efeito Peltier. Apesar de apresentado o efeito Peltier no contacto resistivo entre um metal e um semicondutor, este fenómeno termoeléctrico ocorre de uma forma generalizada entre dois materiais distintos. 2.3 Termopar A mais conhecida aplicação do efeito Seebeck é a sua utilização em sensores de temperatura (termopares), nos quais a tensão gerada é proporcional à diferença de temperatura entre as extremidades quente e fria do sensor. V = (α A − α B ) × (Th − Tc ) Fig 2-4: Eq. 2-3 Termopares da Omega (www.omega.com). Os termopares utilizados em medição de temperatura recorrem a este efeito, utilizando junções de ligas de ferro, cobre, níquel, alumínio ou outros materiais (Tabela 2-1). Tabela 2-1: Coeficientes de Seebeck de alguns materiais, à temperatura de 0 ºC, medido relativamente à Platina. Material Coef. Seebeck µVK-1 Material Coef. Seebeck µVK-1 Material Coef. Seebeck µVK-1 Alumínio 3.5 Cobre 6.5 Platina 0 Antimónio 47 Ferro 19 Prata 6.5 Bismuto -72 Germânio 300 Selénio 900 Carbono 3.0 Níquel -15 Silício 440 Chumbo 4.0 Níquel - crómio 25 Telúrio 500 Constantan -35 Ouro 6.5 Tungsténio 7.5 Este tipo de sensor mede a diferença de temperatura entre dois pontos, pelo que é necessário saber a temperatura de uma das junções para poder calcular a temperatura da outra junção (Fig 2-5). Dado este inconveniente, utiliza-se essencialmente na medição de temperaturas elevadas, onde outro tipo de sensores não pode ser utilizado. A temperatura de referência (por exemplo 0 ºC) é substituída na maioria das aplicações por um circuito 11 electrónico que mede a temperatura da junção de referência e compensa a saída do termopar. Para este tipo de aplicações, para além de um coeficiente de Seebeck elevado, é importante que a sua variação com a temperatura seja o menor possível (para obter maior linearidade do sensor). Termopar Conectores de saída Objecto a medir Temperatura de referência (constante) Junções de referência Fig 2-5: Medição de temperatura com termopar. A temperatura de referência é obtida por um banho de água com gelo (0 ºC). 2.4 Sensor de radiação infravermelha Também é possível utilizar o efeito Seebeck para a construção de detectores de radiação infravermelha (IV). Este tipo de sensores é essencialmente utilizado para medição de temperatura sem contacto, ou através de matrizes de sensores, para captação de imagens térmicas por radiação infravermelha. Teoria da radiação Todos os corpos emitem energia, sob a forma de radiação, devido à sua temperatura. O espectro depende essencialmente da temperatura do corpo, mas também da sua composição, superfície ou outros factores. No entanto, existe um determinado tipo de corpos que emite radiação de uma forma universal, os corpos negros. Este tipo de corpos absorvem toda a energia incidente e todos emitem o mesmo espectro de radiação, independentemente da sua composição, forma ou superfície. Um corpo negro emite quantidades de energia diferentes a comprimentos de onda diferentes, conforme a sua temperatura. A distribuição espectral da radiação por unidade de área, RT (λ), para cada comprimento de onda (λ) emitida por um corpo negro à temperatura (T) pode ser calculada através da lei de Planck [31]: 12 RT (λ ) = 2.h.c 2 λ 5 1 × e h .c λ .k .T Eq. 2-4 −1 h representa a constante de Planck, ≈6.626×10-34 Js, c a velocidade da luz ≈3×108 ms-1, e k a constante de Boltzmann, ≈1.38×10−23 JK-1. Fig 2-6: Emissão térmica da superfície de um corpo negro ideal, a diferentes temperaturas, modelada pela equação de Planck. A área obtida pelo integral da curva de Planck (Fig 2-6) representa a energia total emitida por um corpo negro (RT) a determinada temperatura (T), por unidade de área do corpo, e pode ser calculada pela lei de Stefan-Boltzmann [32], em que σ representa a constante de Stefan-Boltzmann, σ =5.67×10-8 Wm-2K-4. RT = σ .T 4 Eq.2-5 Para além da energia emitida aumentar com a temperatura, verifica-se também que o comprimento de onda (λ) de máxima emissão varia com a temperatura. Corpos mais quentes emitem em comprimentos de onda menores e corpos mais frios emitem em comprimentos de onda maiores, conforme descrito pela lei de Wien expressa pela seguinte equação: λMAX 2.9 × 10 −3 = T Eq. 2-6 A lei de Wien permite calcular o comprimento de onda no qual é emitida maior quantidade de radiação, enquanto a lei de Stefan-Boltzmann calcula a quantidade total de radiação emitida em todos os comprimentos de onda. A lei de Wien explica o desvio do pico de 13 máxima radiação, enquanto a lei de Stefan-Boltzmann explica o aumento da radiação emitida com o aumento da temperatura. Se um corpo emite energia, a sua temperatura deveria reduzir. No entanto, consideremos um corpo negro a uma determinada temperatura (T), rodeado por outro corpo externo, à mesma temperatura (exemplo de um corpo dentro de uma sala, à mesma temperatura). Consideremos ainda que não existem trocas de energia entre estes dois corpos e o restante universo (sistema adiabático). O corpo negro irá emitir energia, através de radiação descrita pelas leis apresentadas. Mas este corpo irá manter a sua temperatura, pois também recebe energia do corpo envolvente (a sala). A quantidade de energia absorvida no corpo negro terá de ser exactamente igual à quantidade de energia emitida, para que a sua temperatura se mantenha constante. Assim, a emissividade (ε) de um corpo negro é igual à sua absorvicidade (α). A absorvicidade de um corpo negro é 1 (absorve toda a radiação incidente), assim como a sua emissividade é também 1. Corpos reais Não existem na natureza corpos com o comportamento descrito para um corpo negro. Um exemplo de um corpo com comportamento aproximado ao de um corpo negro pode ser obtido através de um objecto que contém uma cavidade, ligada ao exterior por um pequeno orifício (Fig 2-7). A radiação que entra pela cavidade é reflectida várias vezes no interior, sendo uma parte absorvida em cada reflexão. Se a área do orifício for muito pequena comparada com a área interna do corpo, apenas uma parte desprezável da radiação incidente sobre o orifício será reflectida. De forma análoga, se este corpo for aquecido a uma temperatura T, o orifício emitirá radiação idêntica à emitida por um corpo negro. Assim, o orifício (e não todo o corpo) tem propriedades idênticas às propriedades de um corpo negro. Fig 2-7: O orifício de um corpo com uma cavidade ligada ao exterior por um orifício tem um comportamento idêntico a um corpo negro. Os corpos reais não são negros, logo não absorvem toda a energia incidente. Esta energia é absorvida, reflectida e transmitida através do corpo (Fig 2-8). Se chamarmos de absorvicidade (α) à percentagem de radiação incidente que é absorvida, reflectividade (ρ) à percentagem que é reflectida e transmissividade (τ) à percentagem que é transmitida, então: 14 α + ρ +τ = 1 Eq.2-7 Energia incidente Transmitida Reflectida Absorvida Fig 2-8: Da energia incidente num corpo, parte é reflectida, parte é absorvida (aquecimento) e outra parte transmitida. A maioria dos corpos sólidos são opacos, pelo que a transmissividade é nula. Num corpo negro a reflectividade é zero, sendo a absorvicidade unitária (assim como a emissividade). Apesar de alguns materiais terem comportamento idêntico ao do corpo negro (emissividade perto de 1) a maioria das superfícies têm emissividade inferior. Os objectos não negros são classificados como cinzentos, quando a emissividade, a transmissividade e a reflectividade não variam com o comprimento de onda (Fig 2-9). ε=1 Corpo negro Energia ε=0.9 Corpo cinzento ε varia Comprimento de onda Fig 2-9: Num corpo real, a emissividade pode não ser igual em todos os comprimentos de onda. Neste caso, a energia emitida em função do comprimento de onda não segue a lei de Planck. Neste caso, as relações estabelecidas por Wien, Planck ou Stefan-Boltzmann são válidas, sendo a quantidade de energia emitida multiplicada pela emissividade do corpo (ε), conforme as equações seguintes: 15 RT (λ ) = ε × 2.h.c 2 λ 5 1 × e h .c λ . k .T Eq.2-8 −1 RT = ε .σ .T 4 Eq.2-9 A seguinte tabela apresenta o valor aproximado da emissividade de alguns materiais: Tabela 2-2: Emissividade de alguns materiais [33]. Material Emissividade Material Emissividade Material Emissividade Alumínio 0.04 Água 0.67 Asfalto 0.93 Cobre 0.04 Gelo 0.97 Cimento 0.96 Grafite 0.74 Carboneto de Silício 0.90 Tecido de algodão 0.77 Óxido de Alumínio 0.20 Carvão 0.95 Papel 0.93 Aço A301 (polido) 0.27 Madeira 0.85 Vidro 0.80 Sensores de radiação Os sensores de radiação permitem medir a quantidade de radiação emitida por um objecto. São constituídos por duas áreas: uma área de absorção de radiação e um sensor de temperatura. Em primeiro, a radiação é recebida por um material absorvente, causando o aquecimento deste. A variação de temperatura desta região é então medida pelo sensor de temperatura. Para a medição da temperatura pode ser utilizada a variação de resistência eléctrica do material com a temperatura ou o efeito de Seebeck, respectivamente em termoresistências ou termopilhas (conjunto de junções termoeléctricas ligadas em série). O efeito Seebeck permite obter directamente a diferença de temperatura entre a região absorvente aquecida pela radiação e a base do dispositivo à temperatura ambiente (Fig 2-10). T1 Área de absorção IV ∆T Suporte Dissipador (temp. constante, T0) Fig 2-10: Princípio de funcionamento de um detector de radiação. 16 Para permitir o aquecimento da zona absorvente com a reduzida energia recebida por radiação, é necessário garantir um suporte com condutância térmica reduzida, proporcionando uma maior diferença de temperatura, logo uma maior sensibilidade do sensor de radiação. Como a termopilha é colocada neste suporte, para medir a diferença de temperatura entre a região de absorção e a base (∆T), aumenta a condutância térmica na região de suporte. A utilização de um material termoeléctrico com baixa condutividade térmica é importante para fabricar a termopilha. Um elevado coeficiente de Seebeck permite também obter maior sensibilidade do sensor. No fabrico de microssensores de radiação, a zona absorvente e a termopilha são frequentemente construídos numa estrutura planar sobre uma membrana extremamente fina (espessura inferior a 1µm) de nitreto ou óxido de silício, que garante a baixa condutância térmica. As junções são habitualmente fabricadas com polisilício-germânio ou teluretos de bismuto ou antimónio. A Fig 2-11 mostra um sensor de radiação com uma matriz de 16×16 detectores. Zona absorvente Termopilha Fig 2-11: Imagem em microscópio de um array de sensores de radiação, fabricado por C. Calaza [34]. Matrizes de detectores são utilizados na construção de equipamentos de imagem térmica. Estes equipamentos permitem medir a temperatura em diversos pontos de uma imagem, sem qualquer contacto com os objectos. A Fig 2-12 apresenta um exemplo de uma imagem térmica de um edifício para avaliar o isolamento térmico do mesmo. 17 Fig 2-12: Imagem térmica do edifício do parlamento russo, identificando locais de perda de calor[35]. 2.5 Arrefecimento Peltier Um dispositivo para arrefecimento Peltier é composto de uma estrutura colunar de elementos termoeléctricos ligados em série por junções metálicas. A corrente eléctrica entra por um dos terminais, percorre todos os elementos termoeléctricos e sai pelo outro terminal (Fig 2-13). Os elementos termoeléctricos do tipo n possuem coeficiente de Seebeck negativo e do tipo p, positivo. Ao atravessar a junção metal-n, é libertada energia térmica por efeito Peltier, aquecendo a parte inferior do dispositivo. Na parte superior, na junção n-metal e a na junção metal-p, é absorvido calor. Finalmente, na base do dispositivo, a corrente ao atravessar a junção p-metal liberta calor. Qc , Qjc Tc Qjn n p Metal Qjp I Qh , Qjh Th Fig 2-13: Dispositivo Peltier convencional e respectivo detalhe das junções. Em resumo, as junções na parte superior do dispositivo absorvem calor (Qc) e as junções na parte inferior do dispositivo libertam calor (Qh) por efeito Peltier. O calor libertado ou absorvido é proporcional à soma dos coeficientes Peltier dos materiais da junção (π), sendo estes proporcional ao coeficiente Seebeck (α) e à temperatura (π = α.T). 18 Qc = Qnc + Q pc = (π n + π p ) I = (α p − α n )Tc I Eq.2-10 Qh = Qnh + Q ph = (π n + π p ) I = (α p − α n )Th I Eq.2-11 Ao atravessar os diversos materiais (contactos metálicos, elementos tipo n e tipo p), a corrente eléctrica liberta também calor por efeito de joule (Qjn, Qjp, Qjh, Qjc). Q j = RI 2 , R = ρ . l S Eq.2-12 A energia libertada por efeito de Joule depende, para além do valor da corrente eléctrica (I), das dimensões dos diversos elementos do dispositivo (ℓ - comprimento, S - secção) e da resistividade eléctrica dos materiais (ρ). Pretende-se que todos os materiais utilizados no fabrico de dispositivos Peltier possuam uma resistividade baixa, para reduzir a quantidade de calor produzido por efeito de Joule e assim permitir o arrefecimento do lado frio do dispositivo. A diferença de temperatura obtida entre os dois lados do dispositivo gera também uma diferença de potencial por efeito Seebeck. Esta diferença de potencial terá de ser anulada pela tensão de alimentação, o que implica uma maior potência a fornecer ao dispositivo. A tensão de alimentação de um Peltier é a soma de dois valores, queda na resistência interna e tensão de Seebeck: ( ) Vi = Vr + Vs , Vr = R.I , Vs = α p − α n .∆T Eq.2-13 O calor produzido por efeito de joule é distribuído por todo o dispositivo. Para facilitar os cálculos, é habitual considerar metade desta energia localizada no lado frio do dispositivo, e a outra metade no lado quente [36]. Obviamente, esta simplificação é apenas válida quando há simetria no formato do dispositivo, relativamente ao plano situado entre as duas faces do dispositivo. O seguinte circuito representa o modelo eléctrico de um dispositivo Peltier: Fig 2-14: Circuito eléctrico equivalente de um dispositivo Peltier. 19 O calor existente no lado quente é conduzido para o lado frio do dispositivo, pelos próprios materiais termoeléctricos (semicondutor do tipo n e do tipo p). Através da condução térmica, é gerado um fluxo de energia térmica provocado pela diferença de temperatura gerada no dispositivo Peltier. Este fluxo de energia (QK) depende da diferença de temperatura (∆T), das dimensões do material termoeléctrico (ℓ-comprimento, S-secção) e da condutividade térmica do material (κ). Qk = K .∆T , K = κ . 1 S , Rt = l K Eq.2-14 Quanto menor a condutividade térmica do material menor será a energia térmica transferida do lado quente para o lado frio do dispositivo. Um material para ser utilizado em dispositivos Peltier deverá ter uma reduzida condutividade térmica. Para além das propriedades dos materiais que constituem os elementos termoeléctricos e as ligações metálicas, na junção entre dois materiais existe também uma resistência eléctrica e térmica adicional, a resistência de contacto. Esta região de contacto (cuja espessura pode variar de alguns nanómetros até micrómetros, dependendo dos materiais) é criada essencialmente pela difusão de um dos materiais da junção no outro material. No dispositivo da Fig 2-13, existe resistência de contacto entre o material tipo n e os contactos metálicos (lado frio e lado quente), e entre o material tipo p e os contactos metálicos. A resistência de contacto (Rc) é proporcional à resistividade de contacto (ρc) e inversamente proporcional à área ou secção de contacto (S). Rc = ρc S Eq. 2-15 O comportamento do contacto pode ser quantificada pela sua resistividade de contacto. Em contactos de Bi2Te3 ou Sb2Te3 com metal, encontram-se valores de resistividade de contacto entre 10-5 Ωm2 e 10-11 Ωm2, dependendo da forma como o contacto é fabricado [37,38,39]. Fig 2-15: Exemplo de contacto com camadas de diferentes metais, para reduzir a resistência de contacto devido à difusão entre os diversos materiais [13]. A resistência interna eléctrica do dispositivo Peltier (R) é a soma das diversas resistências descritas: 20 R = Rn + R p + 4 Rc + 2 R j Eq. 2-16 Rn e Rp representam a resistência interna dos materiais termoeléctricos, Rc representa a resistência de contacto entre os materiais termoeléctricos e o metal da junção e Rj a resistência interna do material metálico da junção. Habitualmente o valor de Rj é desprezável. Para além da resistência de contacto, poderá ainda existir um potencial de barreira, cujo valor depende do valor da função de trabalho do metal e do semicondutor utilizado. Este potencial de barreira é tipicamente de algumas dezenas de microvolts, pelo que é desprezado relativamente à resistência de contacto e à tensão de Seebeck. Em resumo, no lado frio do Peltier é considerada a seguinte equação de equilíbrio de energia, considerando o descrito anteriormente (efeito Peltier, Joule e a energia conduzida pelo próprio dispositivo): Qc = (α p − α n )Tc I − 12 RI 2 − K (Th − Tc ) Eq.2-17 Nesta equação, Qc representa a quantidade de energia que um Peltier absorve do exterior, no seu lado frio. Numa aplicação de refrigeração, o lado quente do dispositivo está habitualmente em contacto com um dissipador de calor, para transmitir ao ambiente a energia gerada, evitando o sobreaquecimento. O aquecimento do lado quente do dispositivo implica também um aumento da temperatura do lado frio, dado manter-se a diferença entre as duas faces, garantindo o estado estacionário. A energia libertada na face quente do dispositivo Peltier obtêm-se pela expressão seguinte, tendo em conta os efeitos Peltier e Joule e a energia conduzida pelo próprio dispositivo: Qh = (α p − α n )Th I + 12 RI 2 + K (Th − Tc ) Eq.2-18 Qc é absorvido pelo Peltier no lado frio e Qh é libertado no lado quente, pelo que alguns autores apresentam estas grandezas com sinal negativo e positivo respectivamente. Constata-se pelas equações anteriores que a energia libertada no lado quente é maior que a energia absorvida no lado frio. Numa aplicação de refrigeração será ainda necessário considerar a capacidade de o frio/calor ser transmitido à carga ou ambiente (através de dissipadores e ventiladores, quando se pretende o arrefecimento de ar), para determinar a temperatura que efectivamente será obtida em cada face do dispositivo. O desempenho do dispositivo termoeléctrico depende das propriedades termoeléctricas dos materiais utilizados. Os materiais termoeléctricos são habitualmente caracterizados pela sua figura de mérito (Z) [40]. 21 Z= α2 ρ .κ Eq. 2-19 A figura de mérito não é constante com a temperatura. Também é encontrado na literatura referência ao parâmetro figura de mérito (ZT), calculado a uma determinada temperatura pela equação seguinte: α2 ZT = .T ρ .κ Eq. 2-20 Um bom material termoeléctrico possui uma elevada figura de mérito. Os compostos de telúrio, bismuto e antimónio utilizados nos dispositivos Peltier comerciais possuem um valor de figura de mérito (ZT) perto da unidade à temperatura ambiente. A figura de mérito pode também ser utilizada para avaliar o desempenho de uma junção p-n ou de todo um dispositivo composto de várias junções, sendo Z calculado das seguintes formas respectivamente: Z pn = (α −αn ) 2 p (λ p ρ p ) 2 ( λ n ρ n ) 1 1 2 n 2 (α p − α n ) Eq. 2-21 2 Z dispositivo = R.K Eq. 2-22 Em que R e K representam o equivalente de todas as resistências eléctricas e condutâncias térmicas envolvidas no dispositivo. O desempenho de um dispositivo Peltier é também avaliado pelo seu Coeficiente de Desempenho (COP – Coefficient of Performance) [41]. Este critério avalia a quantidade de frio que é removido, em função da quantidade de energia eléctrica que é consumida pelo dispositivo, ou seja, uma medida idêntica ao rendimento. COP = 2 Qc (α p − α n )Tc I − 12 RI − K (Th − Tc ) = Qe RI 2 + (α p − α n )(Th − Tc )I Eq. 2-23 2.6 Geradores termoeléctricos O efeito Seebeck pode também ser utilizado para gerar energia através de diferenças de temperatura. Cada junção p-n gera uma tensão eléctrica proporcional à diferença de temperatura, entre o lado quente e o lado frio do dispositivo. Uma junção p-n produz tensões muito reduzidas (≈ 400 µV/ºC utilizando teluretos de bismuto e antimónio como materiais termoeléctricos). No entanto, através da ligação em série de varias junções p-n (tal como num dispositivo Peltier para arrefecimento) o valor de tensão de saída é multiplicado pelo número de junções (n). 22 VOUT = n.(α p − α n ).∆T Eq. 2-24 Lado quente n p Metal Lado frio (temp. ambiente) VOUT Fig 2-16: Gerador termoeléctrico e respectivo detalhe das junções. Com 1000 junções é possível obter uma saída de tensão (VOUT) de aproximadamente 400 mV/ºC, ou seja, com 10ºC de diferença de temperatura (∆T) é possível alimentar um circuito electrónico. A potência disponível na saída de um gerador termoeléctrico depende também da resistência interna do gerador (Ri). A máxima potência é obtida quando a resistência de carga (RL) tem o mesmo valor da resistência interna do gerador (Ri). Neste caso, a potência máxima é: 2 (n.(α p − α n ).∆T ) V = OUT = 4 Ri 4n(Rn + R p + 2 R j + 4 Rc ) 2 PMAX Eq. 2-25 A resistência interna é obtida pela soma das resistências dos elementos termoeléctricos (Rn e Rp), da resistência do metal de contacto das junções (Rj) e das resistências de contacto (Rc). Rn = ρ n . l S Eq. 2-26 A resistência do metal das junções (Rj) é frequentemente desprezada em microgeradores termoeléctricos, dado o seu valor ser muito inferior aos restantes membros da resistência interna. A resistência de contacto é considerada conforme nos sistemas de arrefecimento (secção 2.5). A energia térmica necessária para manter a diferença de temperatura entre os dois lados do gerador compensa as perdas através da condução pelos elementos termoeléctricos e o arrefecimento obtido pelo efeito Peltier da corrente que circula nos elementos. As equações seguintes determinam a energia térmica que é necessário fornecer ao lado quente do 23 dispositivo (Qh) e remover no lado frio (Qc) de um gerador de energia, para manter a diferença de temperatura ∆T e debitar a corrente I. [42] Qh = K .∆T + (α p - α n ).∆T .I − 12 R.I 2 Eq.2-27 Qc = K .∆T + (α p - α n ).∆T .I + 12 R.I 2 Eq.2-28 No fabrico de geradores termoeléctricos é importante utilizar materiais termoeléctricos com elevados coeficientes de Seebeck (α) para obter tensão de saída mais elevada, baixa resistividade eléctrica que proporciona baixa resistência interna (ρ) e baixa condutividade térmica (κ), para que a energia térmica exigida para alimentar o gerador seja reduzida. Tal como nos sistemas de arrefecimento, o parâmetro ZT é também utilizado para quantificar o desempenho dos geradores termoeléctricos. 2.7 Materiais com propriedades termoeléctricas Apesar dos contínuos esforços na procura de um material adequado ao fabrico de dispositivos Peltier, há mais de 50 anos que o valor aproximadamente unitário da figura de mérito (ZT) parece surgir como uma meta não ultrapassável (à temperatura ambiente). Um bom material termoeléctrico possui elevado coeficiente de Seebeck e reduzidas resistividade eléctrica e condutividade térmica. Mas estes três parâmetros estão correlacionados. Um material com baixa resistividade eléctrica (exemplo um metal) tem habitualmente associada uma elevada condutividade térmica. A condutividade térmica baseada no transporte electrónico (κe), que é o mecanismo de condução térmica dominante nos metais, relaciona-se com a condutividade eléctrica (σ) pela lei de Wiedemann-Franzem em que L representa o número de Lorenz e T a temperatura: κe = LT σ Eq.2-29 A figura seguinte mostra a figura de mérito (Z) calculada para diferentes materiais a diferentes temperaturas. 24 Z Fig 2-17: Figura de mérito (Z) de diversos materiais, calculada para diferentes temperaturas [36]. Para utilização à temperatura ambiente (250-350K), os compostos de telúrio (Te), Bismuto (Bi), Antimónio (Sb) e Selénio (Se) apresentam a maior figura de mérito. Por este motivo são utilizados na maioria dos dispositivos Peltier comerciais. As propriedades termoeléctricas à temperatura ambiente de alguns destes materiais são apresentadas na tabela seguinte: Tabela 2-3 Propriedades termoeléctricas à temperatura ambiente. Símbolo Coef. Seebeck α (µVK-1) Resistividade ρ (µΩm) Cond. térmica κ (Wm-1K-1) Figura de mérito ZT (300K) Níquel Ni -18 0.070 91 0.015 Crómio Cr 18 0.13 94 0.008 Bismuto Bi -60 1.15 8.4 0.110 Antimónio Sb 40 0.42 18.5 0.062 Telureto de bismuto (tipo n) [43] Bi2Te3 -240 10 2.02 0.86 Telureto de antimónio [13] Sb2Te3 92 3.23 1.63 0.48 Material Recentemente surgiram trabalhos científicos que relatam o fabrico de materiais com figura de mérito superior [29,26,44]. Estes valores elevados são conseguidos através de estruturas de camadas alternadas (dezenas de angstrons de espessura) de dois materiais (Fig 2-18). Estas estruturas de superredes (superlattices), contribuem para a mobilidade de electrões e lacunas que fazem o transporte da corrente da eléctrica, ao mesmo tempo que dificultam o 25 movimento dos fonões responsáveis pelo transporte de calor. Ambas as propriedades contribuem para um aumento da figura de mérito (Fig 2-19). Fig 2-18: As estruturas de superredes são constituídas por sucessivas camadas de diferentes materiais. Fig 2-19: As estruturas de superredes apresentam um valor de figura de mérito muito superior aos materiais convencionais [26]. Valores de figura de mérito elevados podem também ser obtidas em estruturas de nanofios (nanowires) [45,46]. Tal como nas superredes, as dimensões reduzidas dos nanofios (Fig 2-20) permitem o aumento da figura de mérito, mas enquanto nas primeiras a redução é efectuada em apenas uma dimensão (espessura de cada camada), os nanofios possuem duas dimensões reduzidas (diâmetro). 26 Fig 2-20: Recorrendo a estruturas de nanofios é possível construir dispositivos Peltier com melhor desempenho [46] 27 3 Teoria e desenho de conversores termoeléctricos 3.1 Introdução Os dispositivos Peltier convencionais (macrodispositivos) apresentam uma estrutura colunar, conforme descrito no capítulo anterior. No entanto, a redução de escala destes dispositivos apresenta diversos problemas de fabrico, visto as técnicas utilizadas no fabrico de macrodispositivos não serem adequadas ao fabrico de microdispositivos. Este problema pode ser minimizado utilizando uma estrutura plana (Fig 3-1) em vez da estrutura colunar tradicional [18]. Nesta estrutura, o fluxo de calor (assim como a corrente eléctrica) é paralelo ao plano do substrato, enquanto que na estrutura colunar, é perpendicular ao plano do substrato. O fabrico dos materiais termoeléctricos pode ser efectuado por técnicas de deposição de filmes finos e as estruturas definidas por técnicas fotolitográficas, ambas habituais em microelectrónica. I Junção Quente Junção Quente Junções Frias Sb2Te3 Junção Quente Bi2Te3 Junção Quente Pads Metálicos Fig 3-1: Estrutura planar de um microdispositivo Peltier. Neste capítulo será analisado em pormenor o conversor termoeléctrico planar, recorrendo à estrutura da Fig 3-2. Esta estrutura representa a célula base de qualquer conversor termoeléctrico. É constituída por dois elementos termoeléctricos, tipo p e tipo n respectivamente, ligados através de contactos metálicos. A estrutura é suportada numa membrana de baixa condutividade térmica. Este conversor pode ser utilizado para gerar frio/calor ou como gerador de energia. Neste capítulo será estudada a função de gerador de frio/calor. Para tal, o dispositivo é atravessado por uma corrente eléctrica, conforme indicado na Fig 3-2. Esta corrente vai produzir calor (por efeito Peltier) num dos contactos do dispositivo e frio no outro. 28 Wn Pad frio (metal) p n Pad quente (metal) Ln Pad quente (metal) Membrana I Fig 3-2: Célula elementar de um conversor termoeléctrico planar, constituído por dois elementos termoeléctricos (p e n), ligados através de contactos metálicos, sob uma membrana de suporte. O material tipo n possui as dimensões Ln × Wn × Hn, respectivamente comprimento, largura e espessura de filme, possui um coeficiente de Seebeck negativo αn, resistividade eléctrica ρn e condutividade térmica λn. De forma equivalente, o material tipo p tem as dimensões Lp × Wp × Hp, resistividade eléctrica ρp e condutividade térmica λp, mas possui um coeficiente de Seebeck positivo αp. O dispositivo é suportado por uma membrana isolante de espessura Hm, e condutividade térmica λm. Th representa a temperatura no lado quente do dispositivo e Tc a temperatura do lado frio. O contacto entre o elemento termoeléctrico e o metal é definido pela largura (Wc = Wn = Wp), pelo comprimento Lc e pela resistividade de contacto ρc. Os seguintes valores são assumidos para estas grandezas, quando não é explicitamente indicado outro valor: Tabela 3-1: Grandezas e respectivos valores utilizados no cálculo. Grandeza Valor Grandeza Valor Grandeza Valor Ln 1 mm Lp 1 mm Th 300K Wn 1 mm Wp 1 mm Lc 0.25×Ln Hn 1 µm Hp 1 µm Wc 1 mm αn -200 µVK-1 αp 200 µVK-1 ρc 1×10-9 Ωm2 ρn 10 µΩm ρp 10 µΩm Hm 10 µm λn 1.5 Wm-1K-1 λp 1.5 Wm-1K-1 λm 0.15 Wm-1K-1 29 3.2 Modelo SPICE Os circuitos térmicos podem ser analisados recorrendo ao seu equivalente eléctrico, permitindo um simulação mais simples que a utilização de modelos no domínio térmico/eléctrico por FEM (modelo de elementos finitos). A resistência térmica é simulada pela resistência eléctrica, a capacidade térmica pelo condensador. As temperaturas são representadas por tensões e os fluxos de calor por correntes eléctricas. Uma fonte de tensão representa uma temperatura fixa (ex. temperatura ambiente) e uma fonte de corrente representa a geração de calor ou frio (ex. calor produzido por efeito de Joule ou calor/frio produzido por efeito Peltier). Esta analogia permite recorrer a um leque de ferramentas de análise de circuitos eléctricos para determinar o comportamento de circuitos térmicos. Tabela 3-2: Equivalência simbólica entre modelos térmico e eléctrico. Correspondente grandeza eléctrica 3.3 Símbolo Abreviatura grandeza térmica 1 K Grandeza térmica Unidades Resistência térmica W-1K Re Rt = C C Capacidade térmica J.Kg-1K-1 i Q Fonte de calor W E T Temperatura fixa K V T Temperatura K I Q Fluxo de calor W Efeito Peltier O efeito Peltier existe na junção de dois materiais com coeficientes Seebeck diferentes, quando esta é percorrida por uma corrente eléctrica ( I ). No modelo em estudo, é produzido calor nas junções quentes (metal-n e p-metal) e produzido frio nas junções frias (n-metal e metal-p). A energia removida por efeito Peltier no lado frio é: Qc = Qnc + Q pc = (π n + π p ) I = (α p − α n )Tc I 30 Eq. 3-1 A energia libertada no lado quente é: Qh = Qnh + Q ph = (π n + π p ) I = (α p − α n )Th I Eq. 3-2 A energia removida do lado frio é transmitida ao lado quente, funcionando o dispositivo como uma bomba de calor. No entanto, como estes valores dependem da temperatura, o seu valor não é igual (Qc ≠ Qh), e mais calor é libertado no lado quente que absorvido no lado frio, por efeito Peltier, pois Th > Tc. 3.4 Efeito de Joule Os elementos termoeléctricos também produzem calor por efeito de Joule ao serem percorridos por uma corrente eléctrica. Este calor ( Qj ) depende da resistividade do material ( ρ ), das dimensões dos elementos termoeléctricos (Ln , Wn e Hn ) e do valor da corrente eléctrica ( I ) e considera-se distribuído por todo o volume do elemento termoeléctrico. L Q j = ( Rne + R pe ) I 2 = Re I 2 , R = ρ Eq. 3-3 WH Rne e Rpe é a resistência dos elementos termoeléctricos n e p e Re a resistência equivalente total, ou seja, a soma dos dois valores. Re = Rne + R pe = ρ n Lp Ln + ρp Wn H n Wp H p Eq. 3-4 Quando a corrente eléctrica atinge a zona de contacto, flúi essencialmente pelo contacto metálico, pois a sua resistência é mais baixa, devido à menor resistividade. Por este motivo, o comprimento do elemento termoeléctrico, é considerado entre os contactos metálicos, para efeitos de cálculo da sua resistência eléctrico. A resistividade de telureto de bismuto e telureto de antimónio é tipicamente cem vezes superior à resistividade dos metais utilizado nos contactos. Fig 3-3: Percurso da corrente eléctrica na região de contacto. 31 Se o elemento termoeléctrico for simétrico pela linha que separa as junções (junção quente simetricamente igual à junção fria), a aplicação do aquecimento por efeito de Joule pode ser considerada metade na junção fria do elemento e metade na junção quente do elemento [47]. No entanto, ao assumir que a junção quente está em contacto térmico perfeito com o ambiente, a parte do calor libertado no lado quente é transmitida ao ambiente sem provocar aquecimento da estrutura. Apenas metade do calor produzido por efeito de Joule será responsável pelo aquecimento da estrutura (na junção fria). 3.5 Condutividade térmica A diferença de temperatura existente entre as duas junções do dispositivo provoca um fluxo de calor, que percorre os materiais termoeléctricos. Este fluxo é directamente proporcional à diferença de temperatura e à condutividade térmica dos materiais [48]: Qt = K (Th − Tc ) , K = K n + K p , Rt = 1 K Eq. 3-5 K representa a condutância térmica equivalente entre a junção quente e a junção fria, correspondendo à soma das condutâncias térmicas de cada elemento termoeléctrico (o efeito da membrana de suporte será considerado mais adiante): K = K n + K p = λn 3.6 Wp H p Wn H n + λp Ln Lp Eq. 3-6 Modelo térmico Considerando o efeito Peltier (Qh e Qc), o efeito de Joule (Qj) e as perdas por condutância térmica (Qt) de um dispositivo de arrefecimento (Fig 3-2), o seguinte modelo pode ser construído: Fig 3-4: Modelo térmico de um microdispositivo de arrefecimento, considerando o efeito Peltier, efeito de Joule e condutância térmica. A Fig 3-2 apresenta o modelo térmico de um dispositivo Peltier tendo em conta as energias descritas anteriormente, com o lado quente termicamente ligado a um dissipador ideal (resistência térmica nula). 32 As fontes de corrente Qh e Qc representam o efeito Peltier, respectivamente no lado quente e no lado frio do dispositivo. A fonte de corrente Qj é a energia proveniente do efeito de Joule e Rt a resistência térmica equivalente. A fonte de tensão Th simula o contacto com o dissipador à temperatura ambiente. Considera-se a junção quente em contacto térmico perfeito com um dissipador capaz de manter a sua temperatura a 300 K. Assim, as fontes Qh e Qj/2 no lado quente do dispositivo não produzem qualquer alteração, pelo que podem ser retiradas. Este modelo não é directamente aplicável para o cálculo de Tc, pois o fluxo de calor Qc depende da temperatura Tc, conforme descrito nas equações anteriores. No entanto, Qc pode ser equacionado pelo produto de uma condutância térmica (Kc) pela diferença de temperatura (T c- 0): Qc = (α p − α n )Tc I = K c (Tc − 0) I = Tc − 0 1 , K c = (α p − α n ) I , Rct = Rct Kc Eq. 3-7 A mesma substituição não pode ser feita no lado quente, pois a corrente (equivalente a fluxo de calor) circula em sentido contrário (da temperatura mais baixa para a temperatura mais elevada). Esta substituição é vantajosa, pois retira do modelo a dependência da temperatura no valor de Qc, permitindo a modelação directa para cálculo da temperatura que é possível atingir no lado frio do dispositivo (Fig 3-5). Fig 3-5: Modelo térmico simplificado de um microdispositivo de arrefecimento, considerando o efeito Peltier, efeito de Joule e condutância térmica. A diferença de temperatura entre o lado frio e o lado quente pode ser calculada pela equação seguinte: Qj Eq. 3-8 ∆T = Th − Tc = Rt (Q c − ) 2 Ao substituir Qc por Tc/Rct pode-se calcular Tc: 33 1 ( Re I 2 + KTh ) Tc = 2 (α p − α n ) I + K Eq. 3-9 Um dispositivo de arrefecimento Peltier é utilizado normalmente para arrefecer uma determinada carga. O modelo da Fig 3-6 contempla a existência de uma carga fixa (o fluxo de calor é constante) no lado frio do dispositivo. Fig 3-6: Modelo térmico de um microdispositivo de arrefecimento, quando considerada a carga que se pretende arrefecer. As equações seguintes, obtidas para o modelo da Fig 3-6, permitem calcular o ponto de funcionamento do dispositivo, QL + Qj (Th − Tc ) =Q c − 2 Rt QL = (α p − α n )Tc I − ∆T = Th − Tc = Tc = 1 K 1 Re I 2 − K (Th − Tc ) 2 1 2 (α p − α n )Tc I − 2 Re I − QL 1 Re I 2 + KTh ) 2 (α p − α n ) I + K Eq. 3-10 Eq. 3-11 Eq. 3-12 (QL + Eq. 3-13 Considerando um dispositivo de arrefecimento com elementos de dimensões W=1 mm de largura por L=1 mm de comprimento e H=1 µm de espessura, de Bi2Te3 e Sb2Te3, respectivamente tipo n e tipo p e a junção do lado quente a 300 K, o gráfico da temperatura do lado frio (Tc), em função da corrente (I) e da carga (QL) está representado na Fig 3-7. Temperaturas acima de 300 K (no gráfico, abaixo do plano horizontal), não estão representadas. 34 A Temperatura do lad o 240 frio - Tc (K) 220 260 280 0 100µ a rg Ca B 200µ no d la o 300µ fri o W l( -Q 400µ 12.0m 10.0m 8.0m 6.0m nte Corre 4.0m 2.0m 0.0300 ) - I (A ) Fig 3-7: Temperatura no lado frio do dispositivo (Tc), em função da corrente (I) e da carga térmica exterior aplicada no lado frio (QL). O ponto A representa a mínima temperatura alcançável, sem nenhuma carga (térmica) aplicada no lado frio do dispositivo. No ponto B, a máxima energia é removida da carga, mas nenhum arrefecimento (relativamente à junção quente) é conseguido. A inclinação do segmento AB é determinada pela condutância térmica do dispositivo, (K = ∆Q/∆T). Para um determinado valor de carga (QL) a temperatura mínima atingida varia com a corrente conforme representado na Fig 3-7 e Fig 3-8. Temperatura do lado frio - Tc (K) 300 290 280 270 260 250 qL=300µW 240 qL=200µW qL=100µW 230 qL=0µW 220 0.0 2.0m 4.0m 6.0m 8.0m 10.0m 12.0m Corrente - I (A) Fig 3-8: Temperatura no lado frio do dispositivo (TC), em função da corrente(I), para determinado valor de carga (QL). 35 3.7 Valor óptimo de corrente Considera-se corrente óptima (Iopt), a corrente que proporciona a mínima temperatura (Tc), para determinada carga (QL). O valor óptimo de corrente pode ser calculado pelo zero da derivada na equação seguinte [19]. (α p − α n )Tc ∂Tc = 0 ⇔ I opt = ∂I Re Eq. 3-14 Para além das propriedades dos materiais e dimensões do dispositivo, O valor óptimo de corrente depende de Tc. Por este motivo, as curvas da figura Fig 3-8 não apresentam todas o mínimo Tc para a mesma corrente. 3.8 Máxima diferença de temperatura Quando a corrente óptima é aplicada ao dispositivo, sem nenhuma carga no lado frio, a máxima diferença de temperatura é atingida entre o lado frio e o lado quente. Substituindo Iopt na equação 3-12, obtêm-se ∆Tmax: ∆Tmax = 1 K (α p − α n )Tc 1 2 ( ) α − α T I − R I − Q , I = , QL = 0 L p n c e 2 Re ∆Tmax = (α p − α n ) 2 Tc Eq. 3-15 2 2 KRe Eq. 3-16 Apesar de o lado quente do dispositivo ser mantido a temperatura constante, na equação anterior a diferença de temperatura depende do quadrado da temperatura do lado frio, para além da geometria e propriedades dos materiais. 3.9 Figura de mérito Para simplificar as equações anteriores, é utilizado o parâmetro figura de mérito (Z), que equaciona as propriedades e dimensões de ambos os materiais termoeléctricos utilizados no dispositivo: Z= (α p − α n ) 2 KRe Eq. 3-17 Este parâmetro pode também ser utilizado para caracterizar um único material termoeléctrico: Z= 36 α2 KRe = α2 λρ , K =λ WH L , Re = ρ L WH Eq. 3-18 Considerando os elementos termoeléctricos tipo n e tipo p com as mesmas dimensões, ou seja, Ln=Lp, Wn=Wp e Hn=Hp. Z= (α p − α n ) 2 KRe = (α p − α n ) 2 ρ n λn + ρ n λ p + ρ p λn + ρ p λ p Eq. 3-19 Dado que: K = K n + K p = λn Wp H p Wn H n + λp Ln Lp Re = Rne + R pe = ρ n Lp Ln + ρp Wn H n Wp H p Eq. 3-20 Eq. 3-21 As equações anteriores mostram que a figura de mérito depende exclusivamente das propriedades termoeléctricas do material (coeficiente de Seebeck - α, resistividade eléctrica - ρ e condutividade térmica - λ), pelo que é a forma mais comum de caracterizar um material ou um dispositivo termoeléctrico [49]. Frequentemente é substituída pelo parâmetro ZT, também denominado figura de mérito, em que o material é caracterizado para uma dada temperatura T. A equação que permite calcular o diferencial de temperatura é então escrita da seguinte forma: 1 2 ∆Tmax = ZTc Eq. 3-22 2 É ainda possível calcular a mínima temperatura que é possível atingir (quando aplicada a corrente óptima ao dispositivo), em função da figura de mérito: Tc = 1 Z ( 1 + 2ZT h ) − 1 , I = I opt Eq. 3-23 O gráfico da figura seguinte mostra a mínima temperatura atingível no lado frio (com o lado quente a 300 K), em função da figura de mérito Z. 37 Temperatura ddo lado frio Tc (K) 300 280 260 240 220 200 180 0 -3 1x10 -3 2x10 -3 3x10 -3 -3 4x10 5x10 -3 6x10 -3 7x10 -1 Figura de mérito Z (K ) Fig 3-9: Mínima temperatura atingível no lado frio (com o lado quente a 300 K), em função da figura de mérito Z. 3.10 Optimização de geometria Uma maior diferença de temperatura é obtida com figura de mérito superior. No desenho de conversores termoeléctricos, considerando as propriedades dos materiais como constantes, é possível alterar a geometria para obter o máximo desempenho. Alterando as dimensões do dispositivo (L, W e H), o máximo Z de um dispositivo é obtido quando o produto Re.Ke é mínimo, ou seja [49]: LnW p H p L pW n H n = ρ p λn ρnλp Eq. 3-24 Por conveniência do processo de fabrico, é desejável que o comprimento de todos os elementos seja igual (Ln = Lp). Assim, em função da resistividade e condutividade térmica dos materiais, a largura ou espessura dos elementos pode ser ajustada de forma a obter a máxima figura de mérito do dispositivo. 3.11 Membrana de suporte Um dispositivo termoeléctrico planar é suportado por uma membrana, que proporciona estabilidade mecânica aos elementos termoeléctricos, mas introduz perda na eficiência do dispositivo. A condutividade térmica da membrana representa um caminho alternativo para o fluxo de calor entre o lado quente e o lado frio do dispositivo. A resistência térmica da membrana deverá ser acrescentada ao modelo anteriormente apresentado. 38 Fig 3-10: Inclusão da membrana de suporte no modelo do microdispositivo de arrefecimento. A condutância equivalente do dispositivo é a soma das várias condutâncias envolvidas: K eq = K n + K p + K m Eq. 3-25 K eq = λ n Wp H p Wn H n W H + λp + λm m m Ln Lp Lm Eq. 3-26 Keq é a condutância total do dispositivo da Fig 3-2, Kn e Kp as condutâncias dos elementos n e p e Km a condutância proporcionada pela membrana. O valor de figura de mérito do dispositivo é também alterado, tendo em conta a membrana do dispositivo: Z= (α p − α n ) 2 K eq Re Eq. 3-27 Considerando o dispositivo da Fig 3-2 e as propriedades e dimensões da Tabela 2-1, a temperatura atingida no lado frio do dispositivo é alterada significativamente para vários tipos de membrana conforme apresentado na Fig 3-11. O material utilizado na membrana deverá ter baixa condutividade térmica (isolante) e reduzida espessura, para conseguir maiores diferenças de temperatura. 39 Fig 3-11: Comparação da temperatura do lado frio do dispositivo (TC) em função da corrente (I), utilizando diferentes materiais na membrana de suporte. 3.12 Resistência de contacto A resistência de contacto existente entre os diversos materiais reduz também o desempenho do dispositivo de arrefecimento [37]. Quando dois materiais estão em contacto, uma resistência adicional surge na região de contacto [50, 51]. Fig 3-12: As regiões de interface criam uma resistência adicional no contacto de dois materiais, RC. No dispositivo apresentado, a resistência de contacto surge entre os elementos n e os contactos metálicos e entre os elementos p e os contactos metálicos, no lado frio e no lado quente do dispositivo. A energia dissipada por efeito de Joule, no lado quente ou no lado frio do dispositivo, é obtida pela seguinte equação: q jc = Rcn I 2 + Rcp I 2 = Rc I 2 , Rc = Rcn + Rcp Eq. 3-28 Em que Rcn e Rcp representam as resistências de contacto respectivamente na junção metal n e metal p. Como está assumido que as junções do lado quente estão em contacto 40 com um dissipador que as mantém à temperatura ambiente, apenas o contacto do lado frio é relevante no cálculo. Tendo em conta a resistividade de contacto, a resistência de contacto é calculada de seguinte forma: Rcn = ρ cn Eq. 3-29 LcW Lc.W representa a área de contacto entre os dois materiais (comprimento × largura) e ρcn a resistividade de contacto. Valores típicos da resistividade de contacto, para contactos em telureto de bismuto e telureto de antimónio encontram-se na gama 10-7 a 10-11 Ωm2. O cálculo da resistência de contacto em contactos planos difere do cálculo utilizado em estruturas verticais, pois a corrente não fluí uniformemente em toda a região de contacto: Fig 3-13: Em contactos planares, a corrente não percorre uniformemente toda a região de contacto. No entanto, por simplicidade de cálculo, será utilizado o método de cálculo apresentado para estruturas verticais. O valor total da energia obtida por efeito de Joule, nos elementos e nos contactos é: qj = 1 1 Re I 2 + Rc I 2 = Req I 2 2 2 Eq. 3-30 Em que Req = Re + 2 Rc = ρ n ρ Lp ρ cp Ln + ρp + 2 cn + LW Wn H n Wp H p c n LcW p Eq. 3-31 No dispositivo exemplo (Fig 3-2), os elementos termoeléctricos tipo n e tipo p têm as mesmas dimensões, ou seja, Ln=Lp, Wn=Wp e Hn=Hp. No cálculo da figura de mérito, Req deve ser considerado em vez de Re: Z= (α p − α n ) 2 K eq Req Eq. 3-32 Como o valor óptimo da corrente depende da resistência total do dispositivo, o valor da resistência de contacto influencia também o valor óptimo de corrente, que produz a mínima temperatura no lado frio. 41 I opt = (α p − α n )Tc Eq. 3-33 Req 3.13 Máxima extracção de calor A máxima energia térmica que um dispositivo de arrefecimento Peltier consegue absorver na região fria é obtida pela equação de equilíbrio já apresentada: (α p − α n )Tc I = 1 Req I 2 + K eq (Th − Tc ) + QL 2 Eq. 3-34 Com o dispositivo alimentado com a corrente óptima, aumentando a carga (QL) aplicada ao lado frio, a temperatura do lado frio do dispositivo aumenta. Este comportamento verifica−se no gráfico da Fig 3-7. A máxima remoção de energia verifica-se quando a diferença de temperatura é nula (Tc = Th). O valor máximo de energia que o dispositivo pode remover, à corrente óptima e com T = Tc = Th, é: QL max 2 2 1 (α p − α n ) T = 2 Req Eq. 3-35 A máxima energia removida não depende da condutividade térmica do material termoeléctrico, nem do substrato utilizado. Req = ρ n ρ Lp ρ cp Ln + ρp + 2 cn + LW Wn H n Wp H p c n LcW p Eq. 3-36 Para além dos coeficientes de Seebeck dos materiais, QLmax é directamente proporcional à largura dos elementos do dispositivo (W). Para baixos valores de resistência de contacto, QLmax é também proporcional à altura dos elementos termoeléctricos (H) e inversamente proporcional ao seu comprimento (L). Estas dependências são apresentadas nos gráficos da Fig. 3-14 e Fig. 3-15. 42 Carga térmica no lado frio QLmax 10mW -10 ρc=10 Ωm 2 -8 2 ρc=10 Ωm ρc=10 Ωm 1mW 2 -9 100µW 10µm 100µm 1mm 10mm Comprimento L Fig. 3-14: Máxima energia térmica que o dispositivo consegue remover em função do comprimento dos elementos termoeléctricos (L) e da resistividade de contacto (ρC). 5mW -10 Carga térmica no lado frio QLmax ρc=10 Ωm -9 2 -8 2 -7 2 ρc=10 Ωm 4mW ρc=10 Ωm ρc=10 Ωm 3mW 2 2mW 1mW 0W 0m 2µm 4µm 6µm 8µm 10µm Espessura do filme H Fig. 3-15: Máxima energia térmica que o dispositivo consegue remover (QLmax) em função da espessura dos elementos termoeléctricos (H) e da resistividade de contacto (ρC). Do gráfico da Fig. 3-14 verifica-se que a máxima remoção de calor de um dispositivo Peltier aumenta com menor comprimento dos elementos termoeléctricos. Ao reduzir o comprimento dos elementos, a resistência eléctrica diminui e a corrente óptima aumenta, aumentando o aquecimento por efeito de Joule na resistência de contactos. A resistividade de contacto define um limite mínimo do comprimento, abaixo do qual o aquecimento provocado nos contactos diminui a eficiência do dispositivo. Assim, tendo em conta as propriedades dos materiais e do contacto, existe um comprimento óptimo que proporciona a maior remoção de calor da junção fria do dispositivo. Maior espessura do filme termoeléctrico traduz-se sempre num aumento da capacidade de remoção de calor do dispositivo Fig. 3-15. 43 3.14 Perdas por radiação e convecção As perdas por radiação de uma superfície são calculadas através da seguinte equação: ( ) QR = h + 4.ε .σ .Ta3 . A.(Ta − Tc ) Eq. 3-37 h é o coeficiente de transferência por convecção, ε a emissividade do material, σ a constante de Stefan-Boltzmann (σ = 5.67x10-8 K-4m-2s-1), Ta a temperatura ambiente (considerada igual à temperatura da junção quente Th) e A a área da superfície. O coeficiente de transferência convecção (h), entre uma superfície plana horizontal de comprimento L, virada para cima, com temperatura abaixo da temperatura ambiente (∆T), em contacto com ar, pode ser aproximado [52] por: ∆T h = 0.61 L 0.2 Eq. 3-38 Na gama de temperaturas em estudo (∆T ≈ 10K) e para as dimensões do dispositivo (10 µm – 5 mm), h situa-se no intervalo 3<h<10 Wm-2K-1. As perdas por radiação, 4.ε.σ.Ta3 (Ta–Tc), são um aproximação de ε.σ.(Ta4– Tc4), quando (Ta–Tc)//Ta << 1. Para um dispositivo Peltier com área fria (área que se pretende arrefecer, onde é aplicada a carga) A = 2W × l, e com a junção quente à temperatura ambiente, as perdas por radiação e convecção podem ser reescritas da seguinte forma: QR = 2.γ .Wl(Th − Tc ) , γ = h + 4.ε .σ .Th3 Eq. 3-39 Em que γ se situa no intervalo 5 < γ <10 Wm-2K-1. A equação de equilíbrio do dispositivo Peltier é então reescrita: QL = (α p − α n )Tc I − 1 Re I 2 − K eq (Th − Tc ) 2 Eq. 3-40 Considerando a condutividade térmica equivalente calculada da seguinte forma: K eq = λn Wp H p Wn H n W H + λp + λm m m + 2γ W l Ln Lp Lm Eq. 3-41 Assim, todas as equações apresentadas anteriormente continuam válidas, ao considerar as perdas por radiação e convecção integradas na condutividade térmica do dispositivo. 44 3.15 Dimensões do dispositivo Para simplificação do desenho, é conveniente que os elementos tipo n e tipo p sejam da mesma dimensão. Quando as propriedades termoeléctricas dos dois materiais são idênticas o dispositivo é mais eficaz se ambos elementos têm as mesmas dimensões [36]. Este facto verifica-se com elementos tipo n de Bi2Te3 e elementos tipo p de Sb2Te3. A equação apresentada na secção 3.9 mostra que a figura de mérito do dispositivo não depende das suas dimensões, mas apenas das propriedades termoeléctricas dos materiais utilizados no dispositivo (α, ρ e λ). No entanto, isto deixa de ser verdade com a inclusão da membrana de suporte no modelo. Para além da condutividade térmica da membrana, a figura de mérito depende também do rácio entre a espessura da membrana e a espessura dos elementos termoeléctricos. O valor da figura de mérito, quando considerada a membrana de suporte, é assim calculado: (para simplificação, além das dimensões iguais, consideramse também iguais a resistividade eléctrica e condutividade térmica dos materiais tipo n e p) (α p − α n ) 2 Z= H 4λρ + 4λm ρ m H Eq. 3-42 Esta equação substitui a equação 3-19, quando o dispositivo é suportado por uma membrana e os materiais termoeléctricos tipo p e tipo n têm condutividade térmica e resistividade eléctrica equivalentes. Quando a resistência de contacto é incluída no modelo, a forma de calcular a figura de mérito é também alterada: Z= (α p − α n ) 2 H H H 4λρ + 8λρ c + 4λm ρ m + 8λm ρ c m LLc H LLc Eq. 3-43 Ao introduzir as perdas por convecção e radiação a figura de mérito calcula-se da seguinte forma: (α p − α n ) 2 Z= H H H Ll l 4λρ + 8λρ c + 4λm ρ m + 8λm ρ c m + 4 ργ + 8ρ c γ LLc H LLc H Lc Eq. 3-44 Esta equação substitui a equação 3-19, quando o dispositivo é suportado por uma membrana, os materiais termoeléctricos tipo p e tipo n têm condutividade térmica e resistividade eléctrica equivalentes, a resistividade eléctrica de contacto é incluída no modelo assim como as perdas por radiação e convecção. Considerando um dispositivo com elementos termoeléctricos com 1 mm de largura e 1 µm de espessura, e considerando a área de contacto sendo ¼ da área do elemento 45 termoeléctrico (LC = 0.25L) o gráfico da Fig 3-16 representa a influência do comprimento dos elementos termoeléctricos no valor da figura de mérito, para diferentes alturas de membrana de suporte e para diferentes resistividades de contacto, utilizando a equação 3−44. Está também representado o desempenho esperado num dispositivo quando não são consideradas as perdas por convecção e radiação (Eq. 3-43) Sem considerar perdas por radiação e convecção (Eq. 3-43) -3 3.0x10 -3 Hm=5µm -1 Figura de mérito Z (K ) 2.5x10 -3 2.0x10 Menor espessura de membrana -3 1.5x10 ρc = 10 -7 ρc = 10 -9 ρc = 10 -11 Hm=25µm -7 ρc = 10 -3 1.0x10 -4 5.0x10 Maior resistividade de contacto 0.0 10µm 100µm 1mm 10mm ρc = 10 -9 ρc = 10 -11 100mm Comprimento L Fig 3-16: Figura de mérito em função do comprimento do elemento termoeléctrico, para diferentes espessuras de membrana (Hm) e diferentes resistividades de contacto (ρC). No gráfico da Fig 3-16, considerou-se a área de 2W × 2W e γ = 10 Wm-2K-1 para cálculo de radiação e convecção, para além das convenções referidas no início do capítulo. Da observação da figura Fig 3-16 pode-se concluir o seguinte: 46 • Ao reduzir a espessura da membrana, a figura de mérito aumenta, como seria esperado dada a redução da condutância térmica. • Em dispositivos com elementos termoeléctricos de maior comprimento, a quantidade de energia removida da junção fria é menor e não é possível compensar as perdas por radiação e convecção, logo a figura de mérito é reduzida. • Em dispositivos de menor comprimento, a corrente óptima é mais elevada, logo há maior capacidade de remoção de energia térmica e as perdas por radiação e convecção não são significativas. No entanto, o aumento da corrente e a diminuição da área de contacto proporcionam maior aquecimento por efeito de Joule nas regiões de contacto. Em dispositivos de menor comprimento, a resistividade de contacto é o factor determinante na figura de mérito. Ao reduzir um dispositivo Peltier planar, apesar de mantidas todas as proporções entre as dimensões, a figura de mérito não se mantém (ver Eq. 3-44). A figura seguinte representa a evolução da figura de mérito, em função da dimensão do dispositivo (f), quando diferentes resistividades de contacto são consideradas. O factor de escala 1 representa um dispositivo com dimensões L = W =1 mm, H = 10 µm e Hm = 10 µm. O factor de escala é considerado de forma homogénea para estas quatro dimensões. Por exemplo, para f = 0.1, L = W = 100 µm, H = 1 µm e Hm = 1 µm. -3 -1 Figura de mérito Z (K ) 2.5x10 Valor ideal, conforme Eq. 3-19 -3 2.0x10 -3 1.5x10 Perdas por radiação e convecção Perdas devido à resistência de contacto 2 ρc = 0 Ωm ρc = 10 Ωm2 -11 -3 1.0x10 -9 ρc = 10 Ωm2 -7 -4 2 ρc = 10 Ωm 5.0x10 0.0 1E-3 0.01 0.1 1 10 Factor de escala, f Fig 3-17: Alteração de escala do dispositivo em três dimensões. No eixo das ordenadas a figura de mérito e no eixo das abcissas o factor de escala do dispositivo, em três dimensões. O factor de escala 1 representa o dispositivo com dimensões L=W =1 mm, H =10 µm e Hm =10 µm. O gráfico da Fig 3-17 mostra que ao reduzir as dimensões de um dispositivo Peltier planar, é necessário uma resistividade de contacto inferior para manter (ou melhorar) o seu desempenho. No entanto, a redução de escala do dispositivo conforme apresentado na Fig 3-17 é dificilmente realizável. Apesar de o dispositivo poder ser escalado nas dimensões dos elementos termoeléctricos (L, W e H), o mesmo não poderá acontecer sobre a espessura da membrana de suporte, pois a redução da sua espessura poderá implicar não existir rigidez suficiente da membrana para suportar os dispositivo (no gráfico da Fig 3-17, o dispositivo de factor de escala 1 é suportado por uma membrana de poliimida com espessura de 10 µm). Na figura Fig 3-18 é apresentado o efeito de alteração de escala de um dispositivo Peltier planar, sobre uma membrana com espessura de 10µm e sobre uma membrana com espessura de 1 µm. O eixo das abcissas apresenta o novo factor de escala ( f’ ) e no eixo das ordenadas está a figura de mérito (Z). 47 -3 2.5x10 Hm=1 µm Hm=10 µm ρC =10-11Ωm2 -9 2.0x10 -7 -1 ρC=10-9Ωm2 2 ρC =10 Ωm Figura de mérito Z (K ) ρC =10-11Ωm2 2 ρC=10 Ωm -3 ρC =10-7Ωm2 Ex. 2 -3 1.5x10 -3 1.0x10 Ex. 1 -4 5.0x10 0.0 1E-3 0.01 0.1 1 10 Factor de escala, f' Fig 3-18: Alteração de escala do dispositivo em três dimensões. No eixo das ordenadas a figura de mérito e no eixo das abcissas o factor de escala do dispositivo, em três dimensões. A espessura da membrana de suporte mantém constante (Hm =10 µm e Hm =1 µm) . Existem dois factores que limitam a figura de mérito ao reduzir as dimensões de um dispositivo Peltier, conforme a Eq. 3-44: • A redução a área de contacto, devido à redução do dispositivo, aumenta a resistência de contacto, reduzindo o valor da figura de mérito. • O efeito negativo da membrana de suporte, quando se reduz a espessura do filme termoeléctrico torna-se mais relevante. Para se conseguir um elevado valor de figura de mérito, ambos os factores têm de ser optimizados, não sendo possível optimizar um dispositivo termoeléctrico apenas optimizando um dos factores. Por exemplo: Ex. 1) Na Fig 3-18, comparando o valor da figura de mérito dos dois dispositivos com ρc = 10-7 Ωm2, verifica-se que não há melhoria significativa no desempenho quando se diminui a espessura de membrana de Hm = 10 µm para Hm = 1µm. A elevada resistividade do contacto é o factor limitativo. Mas se reduzir a resistividade para ρc = 10-9 Ωm2, mantendo Hm = 10 µm, a figura de mérito aumenta 3 vezes. Ex. 2) Comparando o valor da figura de mérito dos três dispositivos com Hm = 10 µm, há um aumento significativo quando a resistividade diminuí de ρc = 10-7 Ωm2 para ρc = 10-9 Ωm2, mas não se verifica alteração significativa no referida figura de mérito ao reduzir ainda mais a resistividade, para ρc = 10-11 Ωm2, pois a condutância pela membrana de suporte é o principal factor limitativo. Ao diminuir a espessura da membrana para Hm = 1 µm há novamente um aumento do valor da figura de mérito. 48 Na maioria das aplicações, pretende-se reduzir o dispositivo apenas no plano XY, mantendo-se constante a espessura do filme termoeléctrico e da membrana de suporte. O gráfico da Fig 3-19 mostra como a resistividade de contacto influencia a figura de mérito de um dispositivo Peltier planar com elementos termoeléctricos com espessura H = 10 µm, suportado por uma membrana de poliimida com espessura Hm = 10 µm. Fig 3-19: Efeito da resistividade de contacto na alteração de escala (em duas dimensões) do dispositivo. No eixo das ordenadas a figura de mérito e no eixo das abcissas o factor de escala do dispositivo, quando escalado em duas dimensões (no plano XY). A espessura da membrana de suporte (Hm =10µm) e a espessura dos elementos termoeléctricos (H =10µm) mantêmse constantes. Mantendo a espessura do filme e da membrana de suporte (Fig 3-19), é possível aumentar o valor da figura de mérito ao reduzir o dispositivo, através da diminuição da resistividade de contacto. Valores entre 10-7 Ωm2 e 10-9 Ωm2 são típicos em dispositivos deste tipo [38,39,13]. Bötner [8] obtém resistividades de contacto de 10-10 Ωm2 sendo 10-11 Ωm2 o mais baixo valor referido na literatura [29], sem no entanto haver qualquer referência aos processo para conseguir estas resistividades de contacto. Na Fig 3-20 está representada a figura de mérito de um dispositivo planar, em função da largura (W) e comprimento (L) do elemento termoeléctrico. Em dispositivos de reduzida largura, maior comprimento proporciona maior figura de mérito, devido ao facto de se aumentar a área de contacto entre o material termoeléctrico e o contacto metálico (foi assumido um dispositivo com Lc = 0.25L e a resistividade de contacto de 10-9 Ωm2), reduzindo assim a resistência de contacto. Menor largura do elemento termoeléctrico proporciona também um aumento da figura de mérito, pois é reduzida a área fria do dispositivo, reduzindo assim as perdas por convecção e radiação. No entanto, como a capacidade máxima de remoção de calor é directamente proporcional à largura do dispositivo e inversamente proporcional ao seu comprimento (secção 3.13), um compromisso entre uma elevada figura de mérito e um adequado valor de remoção de energia térmica terá de ser considerado, ao dimensionar a largura e comprimento do dispositivo termoeléctrico. Dimensões dos elementos de 300 µm × 300 µm é um bom 49 compromisso entre as duas grandezas, permitindo uma figura de mérito (Z) de 2×10-3 K-1 e uma capacidade máxima de extracção de calor de aproximadamente 2.5 mW, por cada par termoeléctrico (cap. 3.13). L=3mm L=1mm L=300µm L=100µm L=30µm -3 2.5x10 -3 -1 Figura de mérito, Z (K ) 2.0x10 -3 1.5x10 -3 1.0x10 -4 5.0x10 0.0 10µm 100µm 1mm 10mm Largura, W Fig 3-20: Figura de mérito em função da largura (W) e comprimento (L) de um dispositivo Peltier planar. A espessura da membrana de suporte (Hm = 10 µm) e a espessura dos elementos termoeléctricos (H =10 µm) mantêm-se constantes. A resistividade de contacto é de 10-9 Ωm2. 3.16 Modelo completo de um dispositivo Peltier planar O circuito da Fig 3-21 representa o modelo completo de um circuito Peltier planar, alimentado por uma fonte de corrente Ig [53]. Re representa a resistência eléctrica total do dispositivo, constituída pela resistência dos elementos termoeléctricos p e n, pads metálicos de junção e resistências de contacto entre os elementos e os pads. O dispositivo é percorrido por uma corrente Ie. O bloco central da figura representa os efeitos Peltier e Seebeck do dispositivo. No lado esquerdo está representada uma fonte de tensão de valor (αp- αn)(Th-Tc) que modela ao efeito Seebeck existente nas junções do dispositivo. Esta tensão é gerada através da diferença de temperatura entre o lado quente (Th) e o lado frio (Tc). Este modelo eléctrico está descrito no capítulo 2. Fig 3-21: Modelo completo de um dispositivo Peltier planar. 50 Enquanto à esquerda do bloco central está representado o circuito eléctrico do dispositivo, do lado direito está representado o circuito eléctrico equivalente, do comportamento térmico do dispositivo. As duas fontes de corrente no lado direito do bloco central representam o efeito Peltier da junção fria (αp- αn)IeTc e da junção quente (αp- αn)IeTh. As capacidades Ct,c e Ct,h representam a capacidade térmica equivalente respectivamente na área da junção fria e quente, resultantes da massa destas áreas. As resistências Rt,c e Rt,h representam as resistências térmicas equivalentes, relativas às perdas por convecção e por radiação para a temperatura ambiente (Ta), respectivamente da junção fria e quente. O valor de Rt,h é tipicamente muito reduzido, pelo que é habitual considerar a junção quente à temperatura ambiente (Th = Ta). As resistências Rt,d representam a resistência térmica equivalente dos elementos termoeléctricos e da membrana de suporte. Esta resistência está representada por dois elementos, para permitir que o fluxo de calor proveniente do efeito de Joule (Qj) possa ser aplicado no ponto intermédio, entre a junção quente e a junção fria. Os fluxos de calor Qjc representam o efeito de Joule devido à resistência de contacto. 3.17 Simulação com elementos finitos Quando a geometria do dispositivo Peltier é complexa, a sua modelação recorrendo às equações descritas é um processo moroso e complicado. A utilização de ferramentas de simulação recorrendo a elementos finitos (FEM) pode simplificar este processo. Neste capítulo é apresentada uma metodologia para simulação de dispositivos Peltier, através de um processo iterativo, podendo ser efectuada por qualquer software que efectue simulação de comportamento térmico de estruturas. A temperatura inicial na junção fria e na junção quente do dispositivo é assumida. Após o processo de simulação, estas temperaturas são recalculadas, sendo o seu valor introduzido novamente no cálculo. Este processo é repetido até obter convergência nos dois valores. A seguinte estrutura, composta por quatro pares de elementos termoeléctricos, foi simulada utilizando o software ANSYS: Fig 3-22: Estrutura do Peltier simulada por FEM. 51 As dimensões e propriedades dos elementos termoeléctricos são as seguintes: Tabela 3-3: Grandezas e respectivos valores utilizados nas simulações. Grandeza Valor Grandeza Valor Grandeza Valor Ln 300 µm Lp 300 µm Th 300K Wn 300 µm Wp 300 µm Lc 75 µm Hn 10 µm Hp 10 µm Wc 300 µm αn -200 µVK-1 αp 200 µVK-1 ρc 1×10-9 Ωm2 ρn 10 µΩm ρp 10 µΩm Hm 10 µm λn 1.5 Wm-1K-1 λp 1.5 Wm-1K-1 λm 0.15 Wm-1K-1 Com a geometria e propriedades dos materiais calcula-se a resistência de cada elemento e dos contactos: L 300 ×10 −6 −6 = 10 ×10 × = 1Ω Eq. 3-45 R N = RP = ρ WH 300 ×10 −6 ×10 ×10 −6 RC = ρC LCWC = 1×10 −9 = 44.4mΩ 75 ×10 −6 × 300 ×10 −6 Eq. 3-46 A corrente óptima (para cada elemento) é calculada pela equação 3-33 (assumindo Tc = 270K): I opt = (α p − α n )Tc Re = 50mA , (Re = R N + RP + 4 RC ) Eq. 3-47 Para além da geometria e características dos materiais, as cargas térmicas a aplicar são calculadas: • Calor gerado por efeito de Joule nos elementos n (QJN) Através das dimensões dos elementos e resistividade do material é possível calcular a sua resistência eléctrica, e respectivas perdas por efeito de Joule, em cada elemento: QJN = RN I 2 = 1× 0.050 2 = 2.5mW Eq. 3-48 Este valor é aplicado a cada um dos quatro elementos n, para que seja distribuído uniformemente em todo o seu volume. Como cada elemento têm o volume de 1.35×10−4 mm3, é definida uma carga de: 52 q JN • QJN 2.5 ×10 −3 = 1.85 W / mm 3 = = −3 1.35 ×10 V Eq. 3-49 Calor gerado por efeito de Joule nos elementos p (QJP) De forma análoga, calcula-se a energia libertado nos elementos p: QJP = RP I 2 = 1× 0.050 2 = 2.5mW q JP = • QJP 2.5 × 10 −3 = = 1.85 W / mm 3 −3 V 1.35 × 10 Eq. 3-50 Eq. 3-51 Calor gerado por efeito de Joule no contacto das junções do lado frio (QJC) e do lado quente (QJH) O calor gerado por efeito de Joule na região de contacto, entre cada um dos oito elementos e o contacto metálico é: QJH = QJC = Rc I 2 = 44.4 ×10 −3 × 0.050 2 = 111µW Eq. 3-52 Este valor deverá aplicado em cada uma das áreas de contacto (oito no lado frio e oito no lado quente). • Calor removido por efeito Peltier nas junções do lado frio (QPeltC) O calor removido por efeito Peltier, em cada uma das junções (considerando αn = -αp) e Tc = 270K (o valor da temperatura será ajustado posteriormente por aproximações sucessivas do processo de cálculo) é: QPeltC = −α PTc I = α N Tc I = −200 ×10 −6 × 270 × 0.050 = −2.7mW Eq. 3-53 Este é o valor a aplicar em cada uma das oito áreas de contacto no lado frio do dispositivo, sejam estas metal-n ou metal-p. O seu valor é negativo, pois o calor é removido da junção. • Calor gerado por efeito Peltier nas junções do lado quente (QPeltH) A temperatura de 305 K é assumida no lado quente do dispositivo. Também esta temperatura será ajustada por aproximações sucessivas, em diversas iterações do processo de cálculo. O calor gerado por efeito Peltier, nas junções do lado quente do dispositivo é: 53 QPelt H = α PTh I = −α N Th I = 200 ×10 −6 × 305 × 0.050 = 3.05mW Eq. 3-54 Este valor é aplicado em cada uma das oito áreas de contacto no lado quente do dispositivo. • Temperatura fixa no exterior. O contorno exterior do dispositivo considera-se em contacto com um dissipador de grande massa, sendo simulado no software, ao considerar o contorno do dispositivo à temperatura fixa de 300 K (27º C). Após a primeira iteração da simulação, o mapa de temperatura do dispositivo é obtido. Os valores de temperatura da junção fria e quente obtidos na simulação são de novo considerados e o processo de simulação repetido até convergir. O mapa de temperatura da Fig 3-23 é obtido no final do processo. As temperaturas de -9 ºC (264 K) e 36 ºC (309 K) são obtidas nas junções do lado frio e do lado quente respectivamente, correspondendo a uma diferença de 45 ºC. Fig 3-23: Mapa de temperatura do dispositivo Peltier, resultado da simulação. Nos cálculos efectuados neste capítulo (Eq. 3.44 e gráfico da Fig 3-20) verifica-se que se obtém uma figura de mérito de Z=2.0×10-3 K-1 num dispositivo com as mesmas dimensões consideradas no dispositivo da simulação FEM. A este valor de figura de mérito corresponde uma diferença de temperatura de aproximadamente 50ºC (Fig 3-9), valor próximo do obtido na simulação FEM (45 ºC). 54 3.18 Aplicação como sensor de radiação O dispositivo planar apresentado para arrefecimento por efeito Peltier pode também ser utilizado como detector de radiação infravermelha (IV), conforme se mostra no capítulo 2. A Fig 3-24 representa um dispositivo de detecção de radiação IV. A área central (junções frias) é constituída por um material absorvente (elevada emissividade) e o restante circuito deverá ser revestido com material reflector (baixa emissividade). As junções de referência (junções quentes) devem ser mantidas a uma temperatura fixa, através de um dissipador com massa elevada (de forma a obter uma inércia térmica elevada). V Junção de referência Junção de referência Zona de absorção IV Sb2Te3 Junção de referência Bi2Te3 Junção de referência Pads Metálicos Fig 3-24: Estrutura planar infravermelha. de um microdispositivo detector de radiação Quando o dispositivo é exposto a radiação IV, a área central aquece. A diferença de temperatura entre a área central e as junções de referência (tipicamente abaixo de 1 ºC) depende da quantidade de radiação absorvida e de radiação emitida. Numa aplicação de pirometria, o dispositivo sensor recebe radiação (RO) de um objecto distante à temperatura TO, e emite radiação (RS) devido à sua temperatura TS. Quando devidamente protegido é possível evitar que o sensor receba directamente radiação do restante ambiente que o rodeia, à temperatura TA. Esta protecção e todas as lentes, caso existam, deverão estar à mesma temperatura do sensor (TE = TS), para que não exista transferência de energia entre o sensor e os restantes componentes. Como exemplo, considere-se um sensor (Fig 3-25) a medir temperatura de um objecto (TO) no interior de uma sala (TA). A radiação absorvida ou emitida é calculada pela lei de Stefan-Boltzmann, conforme as equações seguintes: 55 TE RS RO TA TO TS Fig 3-25: Medição da temperatura de um objecto com um sensor de radiação infravermelha. 4 RO = k.A.σ.εS .εO.TO RS = k.A.σ.εS .TS Eq. 3-55 4 Eq. 3-56 σ é a constante de Stefan-Boltzmann (σ =5.67×10-8 Wm-2K-4), k inclui factores de forma do sensor e respectivas lentes, A representa a área da zona de absorção, εS a sua emissividade e TS a sua temperatura. εO representa a emissividade do corpo e TO a temperatura desse mesmo corpo. TA representa a temperatura ambiente, sendo aproximadamente igual a TS. As equações anteriores pressupõem a inexistência de filtros entre o sensor e o objecto a medir, ou seja, que toda a radiação vinda do objecto é recebida pelo sensor, que o objecto tem um comportamento tipo corpo negro ou cinzento (ver capítulo 2), não exibindo riscas de absorção/emissão de cor em comprimentos de onda específicos. No entanto, alguns corpos não têm comportamento de corpo cinzento em toda a região do espectro. É habitual utilizar apenas a gama 5µm a 20µm, através da aplicação de um filtro, pois grande parte dos corpos possui comportamento de corpo cinzento nesta região. Quando apenas uma parte do espectro é utilizada, o factor 4 na potência das temperaturas (TO4 e TS4 ) é corrigido para um valor menor (4-δ) resultando em TO 4-δ e TS 4-δ. Caso exista outro objecto nas proximidades, cuja temperatura (TO1) seja diferente de TS, a radiação deste poderá também afectar a medida, através de reflexão através do objecto à temperatura TO. Esta situação não está contemplada nas equações anteriores. A radiação total no sensor é calculada por subtracção da equação 3-56 à equação 3-55: RT = RO −RS ( Eq. 3-57 4 RT = k . A.σ .ε S ε O .TO − T S 4 ) Eq. 3-58 É então possível medir sem contacto a temperatura de um corpo (TO), desde que conhecida a sua emissividade (εO), a temperatura do sensor (TS) e as características do circuito sensor (k, εS, A), pela medição da quantidade de radiação recebida. Este é o princípio da pirometria. ( 4 4 ) RT = ktot.A.εO.TO −TS , ktot = k.σ.εS 56 Eq. 3-59 Esta carga (RT) é aplicada ao lado frio do dispositivo, mantendo o lado quente à temperatura constante de referência, através de um dissipador de grandes dimensões. Aos terminais do lado quente (junção quente) é obtida uma tensão proporcional à diferença de temperatura entre as duas junções do dispositivo. Conforme visto na secção 3.6, a seguinte equação determina o equilíbrio do dispositivo: 1 RT = (α p − α n )Tc I − Re I 2 − K eq (Th − Tc ) Eq. 3-60 2 A saída do sensor é habitualmente ligada a um amplificador com elevada impedância de entrada, pelo que a corrente que circula no dispositivo é desprezável (I ≈ 0). A equação anterior escreve-se então como: ( 4 k tot .A. ε O .TO − TS Tc − Th = 4 )= K ( eq (Tc − Th ) 4 4 k tot . A. ε O .TO − TS K eq ) Eq. 3-61 Apesar de ser conveniente, para evitar erros de medida, que a protecção do sensor e as lentes (TE) estejam à mesma temperatura que a zona de absorção (TS) esta situação é impraticável. A temperatura da zona de absorção varia com a radiação recebida, não podendo acontecer o mesmo com todo o encapsulamento do sensor, dada a sua massa. Assim, os elementos de protecção do sensor estão em contacto térmico com o lado quente da termopilha, e servem de massa térmica para estabilização da temperatura do lado quente. A interferência na medida é mínima, pois a diferença de temperatura entre o lado quente e o lado frio é reduzida (abaixo de 1 ºC).Assim, TE = Th e TS = TC, mas TE ≈ TS, quando comparado com TO. A tensão de saída é proporcional à diferença de temperatura, obtida pelo efeito Seebeck (n representa o número de pares de elementos e α o coeficiente de Seebeck): VOUT = n.(α P − α N ) ( 4 k tot .A. ε O .TO − TS K eq 4 ) Eq. 3-62 Ao considerar uma área de absorção quadrada, com n pares de elementos termoeléctricos dispostos na periferia desta (Fig 3-24) e desprezando o espaço entre os elementos, a área de absorção (A) pode ser calculada em função do largura (W) e do número de elementos (n): n.W A= 2 2 Eq. 3-63 A condutância equivalente de cada par de elementos do dispositivo (Keq) é calculada como descrito na secção 3.14: 57 K eq = λn Wp H p Wn H n W H + λp + λm m m Ln Lp Lm Eq. 3-64 Substituindo as equações 3-63 e 3-64 na equação 3-62, obtêm-se a tensão de saída, em função das dimensões e propriedades dos materiais de todo o dispositivo: (n.W 2 ) .k .(ε 2 VOUT = n.(α P − α N ) tot 4 O .TO − TS 4 ) Eq. 3-65 Wp H p WH W H + λm m m ) n.(λn n n + λ p Ln Lp Lm Considerando W=WN=WP=½Wm: VOUT = (α P − α N ) 1 4 ( n 2 .W .ktot ε O .TO 4 − TS 4 H 2H m H p ( λn n + λ p + λm ) Ln Lp Lm ) Eq. 3-66 Esta equação determina a tensão de saída do sensor em função das dimensões do dispositivo e propriedades dos materiais. Um dos mais importantes parâmetros para caracterizar um sensor de radiação é a sensibilidade, S, por vezes designada responsividade, que quantifica a tensão obtida na saída, em função da radiação absorvida. S= • VOUT (α P − α N ) = RT K eq Eq. 3-67 Uma sensibilidade elevada pode ser conseguida alterando a geometria do dispositivo, de forma a obter uma reduzida condutância térmica, entre a zona de absorção e o substrato (Keq). A condutividade térmica pode ser reduzida através de: • Filmes termoeléctricos mais finos (HN , HP) • Substratos mais finos (Hm) • Menor largura dos elementos termoeléctricos (WN , WP), o que contribui para um maior número de elementos termoeléctricos (n) na mesma área. • Maior comprimento dos elementos (L) Outro parâmetro importante na caracterização de sensores de radiação é a detectividade, que relaciona o sinal com o ruído. A detectividade é calculada tendo em conta o ruído branco no sensor. O valor médio do ruído gerado aos terminais do sensor é proporcional à raiz quadrada da resistência do sensor (Re) e à temperatura (TS): Vnoise = 4.k .TS .Re .B 58 Eq. 3-68 k é a constante de Boltzmann (k = 1.38×10-23) e B a largura de banda do dispositivo. Se Vnoise for normalizado por B , obtêm-se: vnoise = 4.k .TS .Re Eq. 3-69 Tensões do detector abaixo do nível de ruído não conseguem ser medidas. A radiação a medir deverá proporcionar uma tensão superior ao valor do ruído. A mínima radiação que pode ser lida, denominada NEP (noise equivalent power) é calculada da seguinte forma: NEP = vnoise S Eq. 3-70 Sendo a detectividade o inverso de NEP: D= (α P − α N ) 1 = NEP K eq . 4.k .TS .Re Eq. 3-71 Como a detectividade depende da área do sensor, é habitualmente utilizada a detectividade específica (D*) na comparação de detectores de radiação, cujo valor é normalizado pela área ( A=(½nW)2 ): D* = D* = (α − α N ). A A = P NEP K eq . 4.k .TS .Re n.(α P − α N ) H Hp 2 H m 2 λn n + λ p 4.k .TS .Re + λm L Lp Lm n Eq. 3-72 Eq. 3-73 A detectividade específica máxima que é possível obter [54,55] pode também ser calculada em função da figura de mérito, através da expressão seguinte: D* = ZT 1 × 1 + ZT + 1 16k .σ .T 5 Eq. 3-74 k é a constante Boltzmann (k =1.38×10-23 JK-1) e σ a constante de Stefan-Boltzmann (σ = 5.67×10-8 Wm-2K-4) . 3.19 Optimização de geometria em resumo Neste capítulo estudaram-se dois tipos de dispositivos: os dispositivos Peltier e os dispositivos detectores de radiação. Nos dispositivos Peltier planares, os elementos termoeléctricos têm largura e comprimento da mesma ordem de grandeza (ver secções 3.10 59 e 3.15). Os filmes devem ter elevada espessura, suportados por substratos finos. O número de elementos termoeléctricos não afecta significativamente o desempenho, apenas altera a corrente e tensão de funcionamento. Uma baixa resistividade de contacto é essencial. A resistência de contacto, as perdas por radiação e a membrana de suporte são os factores que condicionam as dimensões óptimas do dispositivo. Os sensores de radiação planares são constituídos por elementos termoeléctricos de forma rectangular, cujo comprimento (L) deverá ser várias vezes superior à sua largura (W). Uma menor espessura dos filmes termoeléctricos permite reduzir a condutividade térmica, aumentando a sensibilidade, no entanto, a detectividade é também reduzida, devido ao aumento da resistência eléctrica do dispositivo provocando um aumento do ruído. Maior número de elementos termoeléctricos (n) traduz-se numa tensão de saída mais elevada, para a mesma densidade de radiação. O aumento da resistividade de contacto não afecta significativamente o desempenho do sensor de radiação. Em ambos os tipos de dispositivos, um coeficiente de Seebeck elevado, condutividade térmica reduzida e resistividade eléctrica reduzida dos materiais termoeléctricos contribui para melhorar o desempenho do dispositivo. Os substratos deverão ser de reduzida espessura. Devido as diferenças entre a geometria dos dispositivos de arrefecimento Peltier e os sensores de radiação IV, o mesmo dispositivo não pode ser optimizado para proporcionar as duas funções. 60 4 Filmes termoeléctricos: Deposição e caracterização 4.1 Introdução Nos capítulos anteriores verificou-se que o desempenho do dispositivo depende da figura de mérito, ou seja, de um elevado coeficiente de Seebeck, baixa resistividade e baixa condutividade térmica nos materiais tipo n e tipo p. Na secção 2.6, os materiais utilizados em termoelectricidade foram apresentados. Para a gama de temperatura de funcionamento pretendida (≈ 300 K) constatou-se que os compostos de Bi/Sb/Te apresentam o maior valor de figura de mérito. As seguintes técnicas podem ser utilizadas para fabrico de filmes termoeléctricos destes elementos: • Deposição electroquímica. • MO-CVD (Metal Organic Chemical Vapour Deposition). • Evaporação Flash. • Pulverização catódica (sputtering). • Co-evaporação térmica. Técnicas de deposição baseadas na evaporação directa do composto (Bi2Te3 ou Sb2Te3) não permitem a deposição deste material na composição correcta. O composto decompõese ao ser aquecido e devido às diferenças de pressão de vapor dos seus elementos (bismuto, telúrio ou antimónio) a evaporação de cada um destes elementos não é constante ao longo do tempo. O telúrio, ao ter menor pressão de vapor evapora mais facilmente e mais rapidamente que os elementos com maior pressão de vapor (bismuto ou antimónio). A composição do filme resultante não é constante em toda a espessura do filme (Fig 4-1). Fig 4-1: Imagem SEM da secção de um filme de Bi2Te3 (esquerda) e Sb2Te3 (direita) depositados por evaporação térmica e respectiva análise de composição média em três regiões da secção [56]. 61 4.1.1 Deposição electroquímica Na deposição electroquímica [57], os materiais termoeléctricos Bi2Te3 (tipo n) e Bi2-xSbxTe3 (tipo p) são obtidos por redução química, sobre uma superfície condutora. Um molde não condutor é utilizado como guia, para proporcionar a selecção das áreas onde o material é depositado. Este método [58] permite o fabrico de estruturas em três dimensões (high aspect ratio) com espessuras até 100 µm [59], sem utilizar gravação (etching), utilizando photoresist como guia. Apesar de esta técnica permitir o fabrico de estruturas, as propriedades termoeléctricas dos materiais estão muito abaixo do ideal para este tipo de dispositivos. Um coeficiente de Seebeck de 80 µVK-1 foi obtido numa junção p-n, com resistividade de 10 µΩm [60]. Arrefecimento de 2 ºC foi obtido num dispositivo fabricado por deposição electroquímica. Fig 4-2: Microdispositivo Peltier fabricado por deposição electroquímica (fotografia obtida no processo de fabrico, antes da deposição do contacto superior) [60]. 4.1.2 MO-CVD (Metal Organic Chemical Vapour Deposition) Nesta técnica de deposição, o substrato é exposto a vários gases percursores (compostos organometálicos), que reagem e formam o composto pretendido (Fig 4-3). Utilizando TMBi (trimetil-bismuto), TESb (trimetil-antimónio) e DETe (dietil-telúrio) como gases precursores, é possível depositar compostos com bismuto, antimónio e telúrio, respectivamente. Esta técnica de deposição permite obter materiais de elevada qualidade. Coeficientes Seebeck de -210 µVK-1 e 110 µVK-1e resistividades de 9 µΩm e 3.5 µΩm foram obtidos respectivamente em Bi2Te3 tipo n e Sb2Te3 tipo p, em filmes depositados por MOCVD [61, 62, 63]. Esta técnica de deposição é também utilizada no fabrico de estruturas superrede (superllatice) [64, 65], em que o elevado coeficiente de Seebeck e baixa resistividade eléctrica do material é ainda aliado a uma baixa condutividade térmica. 62 Fig 4-3: MOCVD por filamento aquecido (hot wire). 4.1.3 Evaporação flash A evaporação flash consiste em evaporar pequenas quantidades de um determinado composto, sobre uma superfície (cadinho) aquecida a temperatura elevada. A superfície é alimentada continuamente com pequenos grãos do material a evaporar. Devido à elevada temperatura do cadinho, todo o material é evaporado. Com a evaporação flash pretende-se obter um filme de um composto, com a mesma composição do material colocado no cadinho. Filmes termoeléctricos de Bi/Sb/Te/Se podem ser depositados por esta técnica [66, 67, 68]. Coeficientes Seebeck de -200 µVK-1 e 240 µVK-1e resistividades de 15 µΩm e 12 µΩm foram obtidos respectivamente em (Bi2Te3)0.9(Bi2Se3)0.1 tipo n e (Bi2Te3)0.25(Sb2Te3)0.75 tipo p [39]. 4.1.4 Pulverização catódica A técnica de pulverização catódica (sputtering) permite a deposição de materiais compostos, em princípio sem alteração significativa da composição inicial do alvo. Através do bombardeamento do alvo com um feixe de iões, as moléculas do alvo (material que se pretende depositar) são extraídas da sua superfície e depositadas no substrato (Fig 4-4). Utilizando alvos de compostos de telúrio (BixSb2-xTe3), filmes termoeléctricos foram depositados com esta técnica, em substratos aquecidos. A composição do filme obtido é habitualmente pobre em telúrio, relativamente ao alvo utilizado. Por este motivo, vários autores fabricam os alvos com composição controlada, de forma a obter o filme com a composição correcta. [8, 69, 70, 71, 72]. Esta técnica é também utilizada com vários alvos (co-sputtering) [73], cada um com os elementos que formam o composto. Nesta configuração, a potência aplicada a cada alvo é ajustada, de forma a obter o composto na composição pretendida. 63 Fig 4-4: Deposição por pulverização catódica (sputtering). 4.1.5 Co-evaporação térmica A co-evaporação térmica consiste em efectuar a deposição térmica de vários elementos em simultâneo para um mesmo substrato, de forma a reagirem e formarem o composto pretendido (Fig 4-5). Esta técnica produz excelentes filmes termoeléctricos, quando o processo de deposição é convenientemente afinado. Filmes de Bi2Te3 produzidos por esta técnica foram obtidos por J. George e B. Pradeep [74]. A técnica foi sucessivamente aperfeiçoada por H. Zou [75, 76] e C. Shafai [77]. L. Silva [78] explorou de forma mais sistemática a deposição por esta técnica, relacionou os parâmetros de deposição com as propriedades electrónicas e estruturais dos filmes de Bi2Te3 e Sb2Te3, mas o valor da figura de mérito ficou aquém do conseguido anteriormente. 4.1.6 Propriedades dos filmes termoeléctricos A seguinte tabela apresenta as propriedades termoeléctricas recolhidas na literatura de alguns filmes termoeléctricos de compostos de telúrio, bismuto e antimónio, depositados pelas técnicas apresentadas. Tabela 4-1:Propriedades de filmes termoeléctricos encontradas na literatura. Técnica de deposição Material C. Seebeck Resist. ρ α (µVK-1) (µΩm) Factor de potência -3 -2 10 WK m -1 Figura mérito Z ×10-3K-1 Ref. Bi2Te3 n Electrodeposição -60 10 0.36 - [60] Bi2Te3 n MOCVD -210 12 3.7 2.48 [63] Sb2Te3 p MOCVD -110 3.5 3.46 - [63] Bi2Te3 p MOCVD 190 78 0.46 2.5 [79] Bi2Te3 n MOCVD -218 6.9 6.9 - [61] Bi0.5Sb1.5Te3 p Flash 230 17 3.1 2.9 [66] Bi2Te2.72Se0.3 n Flash -200 15 2.7 - [39] Bi0.5 Sb1.5 Te 3 p Flash 240 12 4.8 - [39] 64 Nota (1) (1) Bi1.8Sb0.2Te2.7Se0.3 n Sputtering -235 47 1.2 - [71] (2) Bi2Te3 n Sputtering -160 16.3 1.6 - [8] (3) (BiSb)2 Te3 p Sputtering 175 12.1 2.5 - [8] (3) Bi2 Se0.3Te2.7 n Sputtering -160 20 1.3 - [72] Bi0.5 Sb1.5 Te 3 p Sputtering 210 25 1.8 - [72] Bi2Te3 n Co-Sputtering -55 10 0.3 - [73] Bi2Te3 n Co-evaporação -228 13.0 4.0 2.7 [76] (1) Sb2Te3 p Co-evaporação 171 10.4 2.8 1.76 [76] (1) Bi2Te3 p Co-evaporação 81 3.2 2.1 - [74] Bi2Te3 n Co-evaporação -228 28.3 1.8 - [78] Sb2Te3 p Co-evaporação 149 12.5 1.78 - [78] Bi2Te3 n Co-evaporação -187 11.5 3 - [77] (1) Z estimado pelo autor, com valor assumido de λ. (2) Dopado com CuBr. (3) Valores de factor de potência de 3×10-3WK-2m-1 e 4×10-3WK-2m-1, respectivamente para o tipo n e tipo p, são apresentados posteriormente pelos mesmos autores [80], sem no entanto serem referidos os restantes parâmetros termoeléctricos. 4.2 Deposição de filmes Filmes de Bi2Te3 e Sb2Te3 foram depositados utilizando o método de co-evaporação térmica, numa câmara de deposição desenhada especificamente para este processo [81], conforme apresentado na Fig 4-5. Esta câmara permite o controlo com precisão da taxa de evaporação de cada um dos elementos dos composto a depositar. Aquecimento de substrato Sensores de massa Barcos de molibdénio Protecção Controlador PID Fig 4-5: Câmara para co-evaporação térmica construída para a deposição de filmes termoeléctricos. 65 Dois barcos de molibdénio (≈ 4 cm3), no interior da câmara de vácuo (pressão base de 3×10-6 mbar), contém o material a evaporar (bismuto e telúrio ou antimónio e telúrio, respectivamente para a deposição de Bi2Te3 ou Sb2Te3). A taxa de evaporação de cada material mantém-se constante durante todo o processo de deposição, através do controlo (PID – Proporcional, Integral, Derivativo) da potência aplicada a cada barco. Dois sensores de massa são colocados no interior, para medir a taxa de deposição de cada um dos materiais. Uma protecção (metálica) é posicionada ente os dois barcos para que cada sensor de massa receba apenas material proveniente de cada um dos barcos. Esta protecção evita que o sensor do lado esquerdo (Bi/Sb) receba material evaporado no barco do lado direito (Te) e vice-versa. Na zona central, por cima da protecção, está situado o suporte de substrato, exposto à evaporação de ambos os materiais. A temperatura do substrato é controlada, até 300 ºC. Fig 4-6: Pormenor da colocação dos barcos e sensores de massa no interior da câmara. Sensores de Massa O sensor de massa utiliza a variação da frequência de ressonância de um cristal de quartzo exposto para medir a massa do material depositado na sua superfície. A presença de massa na sua superfície diminui a sua frequência de ressonância. A relação entre a espessura de filme depositado na superfície e a frequência é descrita pela seguinte equação [82]: NQ dQ h = πd F Zf π ( f Q − f ) , arctan Z tan f Q Z= d Q SQ dF SF Os termos da equação são definidos da seguinte forma: h - Espessura do filme; NQ - Constante de frequência para cristal de quartzo 1.668×1013 HzÅ; dQ - Densidade do quartzo (2.648 g.cm-3); 66 Eq. 4-1 dF - Densidade do material depositado; Z - Factor Z do material depositado; fQ - Frequência de ressonância do cristal antes de qualquer deposição; f - Frequência de ressonância do cristal; SQ - Módulo de corte (shear modulus) do quartzo (2.947 × 1011 gcm-1s-2); SF - Módulo de corte do filme. Medindo a frequência do sinal gerado no oscilador, a espessura é calculada a cada quatro segundos. A taxa de evaporação é obtida pela variação de espessura, por unidade de tempo. O equipamento SYCON ST-100 foi utilizado para processar esta variação de frequência, sendo a taxa de deposição obtida directamente através da porta RS-232. Os seguintes parâmetros são definidos para cada material: Tabela 4-2: Parâmetros de cada elemento para cálculo de taxa de deposição Bismuto Antimónio Telúrio dF (gcm-3) 9.8 dF (gcm-3) 6.62 dF (gcm-3) 6.25 Factor Z 0.79 Factor Z 0.768 Factor Z 0.9 Actuador Os barcos são aquecidos com tensões alternadas na gama de 2 a 6 V, e correntes de 50 a 200 A. O controlo do actuador dos barcos foi realizado com um microcontrolador da Philips Semiconductors P89C51RD2. O algoritmo implementado no controlador controla o ângulo de disparo de dois triacs, em função do valor de referência recebido através da porta série. O circuito da Fig 4-7 mostra o circuito utilizado para detecção da fase (passagem por zero) da linha de alimentação. Este sinal de sincronismo é utilizado pelo microcontrolador para temporizar a actuação do triac (0 a 10 ms), em função do ângulo de disparo pretendido (referência), ajustando a tensão de saída. Fig 4-7 Circuito de detecção de fase. A Fig 4-8 mostra o circuito de actuação do triac, através de isolamento óptico. Este circuito controla a tensão aplicada ao primário do transformador. O secundário do transformador é directamente ligado ao respectivo barco de evaporação. Um transformador de 220V / 6V, 1.2kVA permite correntes até 200 A. 67 Fig 4-8: Circuito de actuação para controlo de potência aplicada aos barcos. O algoritmo PID foi utilizado no controlo, com algumas especificidades. Abaixo da temperatura de evaporação (tendo em conta a pressão de 3×10-6 mbar no interior da câmara), a taxa de evaporação é praticamente nula. Quando a temperatura do barco ultrapassa este valor, a taxa de evaporação sobe rapidamente. Assim, para proporcionar um controlo adequado, à saída do controlador está implementado um offset no valor da tensão, que proporciona o aquecimento do barco até à temperatura de evaporação (uma saída nula do PID proporciona uma tensão base no actuador para aquecer até à temperatura de evaporação). A Fig 4-9 mostra o circuito de controlo para dois barcos. Fig 4-9: Fotografia do circuito de controlo. A figura Fig 4-10 mostra a tensão medida no barco, quando um ângulo de disparo de 100º é utilizado. Fig 4-10: Tensão lida aos terminais do barco com um ângulo de actuação de 100º. 68 Mais de uma centena de filmes termoeléctricos foram fabricados por co-evaporação, de forma a relacionar as variáveis de fabrico com as propriedades termoeléctricas, electrónicas e estruturais do filme. A taxa de evaporação do Bi (FrBi) ou Sb (FrSb) é igual em todos os filmes (2 Ås-1) e a taxa de evaporação do Te (FrTe) é mantida constante durante a deposição, na gama 3-9 Ås-1. A razão de taxa de evaporação (R = FrTe / FrBi ou R = FrTe / FrSb) é definida como o número de átomos de telúrio dividido pelo número de átomos de bismuto (ou antimónio) que atingem o substrato, por unidade de tempo. A temperatura do substrato (Tsub) é estabilizada num valor entre 150 ºC a 300 ºC. 4.3 Caracterização de propriedades de estrutura e electrónicas A composição e estrutura dos filmes fabricados foram estudadas por EDX (EnergyDispersive X-ray spectroscopy), XRD (X-ray Diffraction) e Raman. Alguns filmes foram ainda medidos por RBS/PIXE (Rutherford Backscattering Spectroscopy / Particle-Induced X-ray Emission) e XPS (X-ray Photoelectron Spectroscopy). Foram medidas a resistividade, densidade de portadores e mobilidade Hall, utilizando o método Van der Pauw, o coeficiente de Seebeck, aplicando um gradiente de temperatura e a condutividade térmica. Todas as propriedades foram medidas à temperatura ambiente. 4.3.1 XRD A difracção de raios-X (XRD) permite obter um padrão de difracção característico de cada material. “Cada material cristalino apresenta sempre um mesmo padrão de difracção e numa mistura de materiais cristalinos cada material apresenta o seu padrão independentemente dos restantes” [83]. Esta técnica de análise baseia-se na lei de Bragg. Há difracção nos diversos planos da estrutura cristalina, quando sobre esta incide um feixe de raios X. Devido à sobreposição da refracção nos diversos planos, surge interferência construtiva ou destrutiva a determinados ângulos de incidência dos raios-X, o que proporciona maior ou menor difracção [Fig 4-11]. A interferência é construtiva (surgem picos de maior intensidade) quando 2.d.sin(θ)=n.λ, em que d é a distância entre os planos, θ o ângulo de incidência (medido ente as direcções do feixe incidente e da projecção ortogonal deste sobre a superfície do material) e nλ um múltiplo inteiro do comprimento de onda do feixe incidente. Para obter o difractograma de determinado material cristalino, fazse incidir o feixe e regista-se a intensidade de difracção nas diversas direcções θ. As direcções do espaço em que a amplitude do feixe difractado é diferente de zero são aquelas que permitem a conservação do momento linear do sistema cristal mais fotão incidente. 69 Fig 4-11: Lei de Bragg. Interferência construtiva (esquerda) e destrutiva (direita). 4.3.2 EDX e SEM Na técnica EDX (Energy-Dispersive X-ray-spectroscopy), um feixe de electrões (10 a 20 keV) incide sobre uma amostra (que deverá ser condutora eléctrica), causando a excitação e remoção de electrões de uma orbita interior do material, criando uma lacuna. Quando outro electrão de uma orbita exterior ocupa a lacuna entretanto criada, existe emissão de raios-X. A emissão ocorre em comprimentos de onda específicos para cada elemento, o que permite efectuar a análise química de composição da amostra. Esta técnica não permite obter a composição de elementos com número atómico reduzido e como o volume de interacção vai até profundidades de cerca de 2 µm, a análise é feita em todo o material, desde a superfície até esta profundidade. Os electrões gerados podem também ser captados por uma matriz de detecção, sendo possível obter uma imagem da superfície. O microscópio SEM (Scanning Electron Microscopy) baseia-se nesta técnica e existe habitualmente em conjunto com o equipamento de análise de composição por EDX. Fig 4-12: Exemplo de espectro obtido por EDX. 4.3.3 RBS/PIXE Na técnica de análise RBS/PIXE (Rutherford Backscattering Spectroscopy / ParticleInduced X-ray Emission) a amostra é bombardeada com um feixe de iões positivos (He+, 2.0 MeV; H+, 2.150 MeV ou H2+ 1.075 MeV) e medida a energia dos iões de retorno. Na técnica PIXE são também medidos os raios-X emitidos, permitindo fazer a análise quantitativa da composição elementar. Estas duas técnicas permitem obter a composição 70 em função da profundidade do filme, sendo possível atingir cerca de 1mm de profundidade. [84, 85, 86, 87, 88] 4.3.4 XPS Na técnica XPS (X-ray photoelectron spectroscopy), a amostra é bombardeada com raiosX com energia de aproximadamente 1.5 keV. A quantidade de electrões emitida e a sua energia são analisadas, sendo possível obter a composição superficial da amostra (profundidade de aproximadamente 10 nm). Associando um canhão de iões, é possível fazer sucessivas remoções de material da superfície (ion etching), de forma a inferir o perfil de composição da amostra em função da profundidade. Fig 4-13: Análise de composição por XPS com canhão de iões para medição em profundidade. 4.3.5 Raman Na espectroscopia Raman, a amostra é excitada com um laser na gama visível ou infravermelho. Este feixe de fotões é devolvido pela amostra, com a frequência igual ao feixe incidente. No entanto, uma pequena fracção é desviada da frequência original dos fotões incidentes, devido a uma mudança na energia vibracional, rotacional, ou electrónica da molécula que compõem a amostra, ou da excitação de fonões do sólido. Um espectro Raman é um gráfico da intensidade do sinal recebido em função do desvio em frequência (energia) relativamente ao feixe incidente. Cada molécula possui o seu espectro característico, pelo que é possível inferir o material da amostra pelo seu espectro Raman. 4.3.6 Resistividade eléctrica e densidade de portadores A resistividade eléctrica foi medida utilizando o método de Van der Pauw [89], com quatro pontas. (Fig 4-14). 71 Fig 4-14: Pontas de prova do sistema de medida de resistividade, densidade de portadores e mobilidade. Uma intensidade de corrente conhecida é aplicada através de dois terminais e medida a queda de tensão entre outros dois. O processo é repetido em quatro configurações, conforme Fig 4-15. Destra forma são corrigidas as assimetrias da configuração, geometria dos contactos ou a anisotropia do material. Fig 4-15: Quatro medidas são efectuadas para o cálculo da resistividade. V V R A = 1 12 + 43 , 2 I 43 I12 e R −π A RS +e R −π B RS V V RB = 1 14 + 23 2 I 23 I 14 Eq. 4-2 ρ = RS h Eq. 4-3 =1 , Depois de medidos os quatro valores I-V, e conhecida a espessura do filme (h), a resistividade (ρ) é calculada pela resolução das equações anteriores. Com o valor de RA e RB é obtido (por convergência numérica) o valor de RS (resistência de folha), e com este calculada a resistividade. Para a medição de densidade e mobilidade de portadores foi utilizado o efeito Hall e a mesma geometria de quatro pontas descrita acima. Um campo magnético DC de 80 mT perpendicular ao plano do filme (Fig 4-16) foi aplicado. Uma corrente de valor conhecido é aplicada entre dois terminais em extremidades opostas da amostra e medida a tensão entre as outras duas extremidades. O valor da tensão de Hall é obtido pela diferença entre a tensão registada com o campo magnético ligado (V+H24) e sem o campo magnético. Para obter maior resolução nas medições, em vez de medir a tensão de Hall com e sem campo magnético, efectua-se as medições anteriores com o campo magnético positivo (V+H24) e com o campo negativo (V-H24), correspondendo à sua diferença, o dobro da tensão de Hall, ou seja, VH 24 = 1 2 (VH+ 24 − VH− 24 ) . 72 Fig 4-16: Medição de densidade de portadores, com estrutura de quatro pontas. A medição da tensão de Hall é efectuada também trocando os terminais onde é aplicada a corrente com os terminais onde é obtida a tensão, ou seja, VH 13 = 1 2 (VH+13 − VH−13 ) . As duas medições anteriores são também efectuadas invertendo a polaridade da corrente e da tensão medida. O valor médio das quatro medidas permite eliminar assimetrias de geometria ou offset dos equipamentos de medida. VH = (V + H 24 − VH− 24 ) + (VH+42 − VH−42 ) + (VH+13 − VH−13 ) + (VH+31 − VH−31 ) 8 Eq. 4-4 A densidade de folha (nS) e densidade de portadores (n) são calculadas pelas seguintes equações: nS = BI q VH n= BI q VH h Eq. 4-5 Em que B representa o campo magnético ( Wb/cm² )*, I a intensidade de corrente, q a carga elementar ( 1×10-19 C), VH a tensão de Hall e h a espessura do filme. Quando a tensão de Hall é negativa, o material é do tipo n, e se a tensão é positiva, o material é do tipo p. A mobilidade é calculada a partir da resistência de folha e densidade de folha: µm = 1 qnS RS Eq. 4-6 4.3.7 Coeficiente de Seebeck Para a medição do coeficiente de Seebeck (α) uma diferença de temperatura é aplicada entre as extremidades do filme. Este é suportado por dois blocos metálicos, em que um é aquecido e o outro mantido à temperatura ambiente. A diferença de temperatura entre os dois blocos é inferior a 10 ºC. * 1 Tesla = 10-4 Wb/cm² 73 Fig 4-17: Sistema de medição de coeficiente Seebeck perpendicular ao plano filme (esquerda) e paralela ao plano do filme (direita). As três configurações para medição (resistividade, Hall e Seebeck) foram construídas especificamente para a medição dos filmes termoeléctricos. As medidas efectuadas foram também confirmadas utilizando o equipamento disponível na Universidade de Cardiff, UK. As medições electrónicas são efectuadas em áreas do filme inferiores a 5 mm × 5 mm e à temperatura ambiente. 4.3.8 Condutividade térmica A condutividade térmica de alguns filmes foi medida utilizando a técnica apresentada por F. Völklein [90,91]. Uma camada auxiliar de material condutor (BiSb) é depositada na parte posterior do substrato (a outra face contém o filme a medir, de comprimento l e largura b). A condutividade térmica equivalente do conjunto é obtida pela seguinte expressão: λtot d tot = λKapton d kapton + λBiSb d BiSb + λBi 2Te 3 d Bi 2Te 3 Eq. 4-7 λKapton, λBiSb, λBi2Te3, dKapton, dBiSb ,dBi2Te3 representam as condutividades térmicas e as espessuras respectivamente do Kapton, da camada auxiliar de BiSb e do filme de Bi2Te3. O dispositivo é colocado em vácuo entre duas placas reflectoras (Fig 4-18), para reduzir as perdas por convecção e radiação. A resistência da camada auxiliar à temperatura T0 (RT0) é medida (através da aplicação de uma corrente de valor reduzido para não provocar aquecimento). 74 Tmax Perfil de temperatura no filme Temp. média: TM T0 Reflector U I I Filme BiSb (150 nm) Dissipador (T0) Filme Bi2Te3 (5 µm) Kapton (12 µm) Dissipador (T0) l Reflector Fig 4-18: Medição da condutividade térmica. Uma corrente eléctrica é aplicada na camada auxiliar, provocando o aquecimento do substrato. Medindo a corrente (I) e a tensão (U) aplicada calcula-se o aquecimento proporcionado (P = UI) e a resistência da camada auxiliar (RTM) à temperatura TM. Esta temperatura é calculada pela expressão seguinte: RTM = RT 0 + α (TM − T0 ) Eq. 4-8 α representa o coeficiente de variação da resistência com a temperatura. O aquecimento proporcionado depende da condutividade térmica (λtot) e espessura (dtot) dos três materiais da estrutura (material termoeléctrico / substrato / camada auxiliar), das dimensões do filme (largura b e comprimento l) e da energia transmitida pelo aquecimento da camada auxiliar (P). Foram desprezadas as perdas por convecção (a medição é efectuada em vácuo) e radiação (devido à presença dos reflectores da Fig 4-18): TM − T0 = P π λtot d tot b / l 2 Eq. 4-9 A medição da condutividade é efectuada de uma forma simples, pois nesta configuração é apenas necessário medir tensão e corrente. Para obter a condutividade térmica do filme (λBi2Te3), a partir da condutividade térmica total (λtotal), para além das espessuras de cada material, é necessário também conhecer previamente a condutividade térmica e o coeficiente de variação da resistência com a temperatura do material utilizado na camada auxiliar. A condutividade térmica do substrato, quando não conhecida previamente, pode também ser medida aplicando a técnica descrita, sobre um substrato sem filme. 75 4.4 Telureto de bismuto Três séries de filmes foram depositadas, com temperaturas de substrato de 190, 230 e 270 ºC. Todos os filmes têm a espessura de 1 µm (±30%). A taxa de evaporação do Bi (FrBi) foi de 2 Ås-1 e a taxa de evaporação do Te (FrTe) na gama 3-9 Ås-1, correspondendo um valor de R (R = FrTe / FrBi) entre 1.5 e 4.5. A tabela seguinte mostra as propriedades termoeléctricas (composição, coeficiente de Seebeck – α, resistividade – ρ, densidade de portadores – n, mobilidade Hall – µ e Factor de potência – PF) de filmes seleccionados: Tabela 4-3: Propriedades de alguns filmes de Bi2Te3. Temp. Filme R= FrTe / FrBi Tsub ºC %Te α por µVK µ n ρ -1 19 10 cm µΩm -3 2 PF - cm V 1 s -1 ×10-3 WK-2m-1 EDX #302A 160 1.6 55.5% -74 5.7 74 14.8 0.96 #187A 190 1.5 - -62 5.7 81 13.4 0.67 #C36 190 1.7 - -180 16.6 - - 1.95 #267A 230 2.1 62.8% -156 11.3 - - 2.16 #267D 230 3.0 62.2% -152 13.4 - - 1.72 #282B 230 3.2 59.1% -180 7.3 8.5 102.9 4.44 #273C 270 3.2 62.0% -248 12.6 - - 4.87 #281D 270 3.9 - -220 10.6 7.4 79.6 4.57 7 Bi2Te3 #302 6 #282 log intensity [a.u.] 5 4 3 2 1 0 15 20 25 30 35 40 45 50 55 60 65 70 2 θ [Deg] Fig 4-19: Difractograma obtido por XRD para os filmes #302 e #282, depositados à temperatura de substrato de 160 ºC e 240 ºC, respectivamente. O difractograma XRD (Fig 4-19) revela a estrutura cristalina dos filmes de Bi2Te3 depositados a 160 ºC (#302) e 240 ºC (#282). O difractograma padrão de Bi2Te3 (15-863) [92] está também representado. Os principais planos identificados na figura, assim como a estrutura correspondente, estão descriminados na tabela seguinte: 76 Tabela 4-4:Planos identificados no difractograma obtido por XRD. Material Intensidade (u.a.) Plano 2Ө #282 I (u.a.) #302 I (u.a.) Bi2Te3 8 006 17.45 70 4 Bi0.43Te0.57 65 0 0 11 17.94 20 Bi0.43Te0.57 4 102 23.51 4 Bi0.43Te0.57 25 019 27.59 30 Bi2Te3 100 015 27.66 1.5 Bi2Te3 25 1 0 10 37.83 1.1 Bi0.43Te0.57 35 1 0 18 37.98 Bi2Te3 4 0 1 11 40.26 0.2 Bi2Te3 6 0 0 15 44.57 100 Bi2Te3 4 116 44.99 60 100 0 0 27 45.02 60 Bi2Te3 2 0 0 16 53.82 6 Bi0.43Te0.57 10 0 0 32 53.95 6 Bi2Te3 6 0 2 10 57.13 8 Bi2Te3 8 1 1 15 62.25 1 Bi0.43Te0.57 15 1 1 27 62.39 Bi2Te3 4 0 1 20 66.01 Bi0.43Te0.57 8 8 4 0.5 Os picos encontrados no difractograma XRD da Fig 4-19 correspondem ao padrão de Bi2Te3 ou Bi0.43Te0.57. Resultados equivalentes são também encontrados na literatura [78]. A diferença entre a estrutura dos dois filmes analisados é explicada por diferentes temperaturas de substrato. O filme #282 foi depositado à temperatura de Tsub = 240ºC e o filme #302 à temperatura de Tsub = 160 ºC. Também a composição (obtida por EDX) é diferente nos dois filmes: O conteúdo de Te é de 59% no filme #282 e de 55.5% no filme #302. Num filme de Bi2Te3 estequiométrico existe 40% de Bi e 60% de Te. Não foram encontrados padrões de picos relativos à fase BiTe (padrão 44-667), conforme observado anteriormente em filmes depositados pela técnica de co-sputtering [93]. As imagens SEM do corte transversal do filme confirmam a sua estrutura policristalina. O efeito da temperatura de substrato na morfologia cristalina do filme de Bi2Te3 está apresentado na Fig 4-20. Grãos com diâmetro superior a 500 nm podem ser observados nos filmes depositados à temperatura de substrato de 240 ºC e de dimensões inferiores para temperatura de substrato de 160 ºC (Fig 4-20, respectivamente em cima e em baixo). 77 Fig 4-20: Imagem SEM de um filme Bi2Te3 depositado em substrato de vidro, com Tsub = 240 ºC e R=3.2 (em cima) e Tsub = 160 ºC e R=1.6 (em baixo). A dimensão do grão dos filmes depositados por co-evaporação aumenta com o aumento da temperatura de substrato. Este efeito pode ser explicado pela maior mobilidade de átomos e radicais percursores de crescimento na superfície quando aquecida a temperaturas mais elevadas. Raman Intensity (a.u.) Três modos activos Raman foram detectados nos filmes de Bi2Te3. A Fig 4-21 mostra o espectro Raman obtido com diferentes energias de excitação. 1064 nm 514.5 nm (**) 488 nm A1g 50 Eg 100 A1g 150 200 250 300 -1 Raman Shift (cm ) Fig 4-21: Espectro Raman obtido em filmes Bi2Te3, para excitações com lasers de comprimentos de onda de 1064 nm, 514.5 nm e 488 nm. (** - Pico proporcionado pelo laser). As frequências dos modos e a largura a meia altura do pico (FWHM, full with at half maximum), relativas ao espectro da Fig 4-21 foram calculados com ajuste de uma função de Lorentz para cada pico. A Tabela 4-5 mostra os parâmetros de ajuste obtidos, assim como resultados recolhidos na literatura, para comparação. 78 Tabela 4-5:Frequências e FWHM dos picos Raman obtidos a diferentes excitações. Resultados encontrados na literatura, experimentais e calculados, são também apresentados para comparação. Modos Bi2Te3 λ= 1064 nm λ= 514.5 nm λ= 488 nm Calc. Exp. Exp. [94] [95] [96] Freq. FWHM Freq. FWHM Freq. FWHM Freq. Freq. Freq. (cm-1) (cm-1) (cm-1) (cm-1) (cm-1) (cm-1) (cm-1) (cm-1) (cm-1) Eg1 ----- ----- ----- ----- ----- ----- 50.6 ----- 36.5 A1g1 ----- ----- 62.3 4.7 62.3 5.0 71.1 62.5 62.0 Eg2 102.1 7.6 102.7 5.6 103.7 5.0 118.5 103.0 102.3 2 133.8 14.9 134.0 11.5 134.2 12.5 128.3 134.0 134.0 A1g Na Fig 4-22 é apresentada a quantidade de telúrio na composição do filme, em função da quantidade de telúrio que chega à superfície do substrato. A quantidade de Te incorporado no filme é inferior à quantidade que atinge o substrato (medida pelos sensores de massa), e depende da temperatura de substrato, ou seja, a composição (determinada por EDX) é pobre em Te, comparada com a razão de evaporação R = FrTe / FrBi. Este efeito é mais notável com o aumento da temperatura de substrato (Tsub). Como a 300 ºC, a pressão de vapor do Te é aproximadamente 105 vezes superior à pressão de vapor do Bi, é possível explicar este efeito pela re-evaporação do Te do substrato que é muito superior à reevaporação do Bi, quando o substrato é aquecido a 300 ºC. Assim, é necessário utilizar um valor de R superior ao rácio Te/Bi pretendido na composição (60%Te / 40%Bi). 90% T sub=190ºC T sub=230ºC T sub=270ºC % Te na Composição 80% Re-evaporação de Te nula 70% Re-evaporação maior de Te Bi2Te3 Estequiométrico 60% 50% 50% 60% 70% 80% 90% % Te Evaporado Fig 4-22: Percentagem de telúrio na composição do filme, em função da percentagem de telúrio evaporado. A composição foi verificada recorrendo à técnica PIXE/RBS, em substrato de silício e em substrato de Kapton (Fig 4-23 e Fig 4-24). A composição obtida confirma o verificado pelas outras técnicas. No entanto, verificou-se que utilizando substrato de silício, o silício e o material termoeléctrico não formam uma fronteira bem definida, existindo difusão do Si no material termoeléctrico. Existe uma região de difusão superior a 500nm, num filme de 79 800nm de espessura. Este comportamento não se verificou nos filmes depositados sobre Kapton, nos quais a fronteira está claramente definida, conforme se pode também verificar pela análise XPS. Fig 4-23: Resultados da análise RBS de um filme Bi2Te3 sobre substrato de silício (esquerda) e Kapton (direita). 100 1 2 3 4 5 6 7 8 9 nm d Bi2Te3 Si O 382.8 3.40 69% 10% 21% 49.7 3.72 53% 23% 24% 49.5 3.93 44% 36% 20% 49.4 4.15 35% 49% 16% 49.2 4.37 26% 62% 12% 48.0 4.58 17% 75% 8% 45.8 4.80 8% 88% 4% 44.9 4.90 4% 94% 2% 6 323.8 5.00 0% 100% 0% C- Camada d - Densidade atómica em 1x1022 at/cm3 nm - Espessura em nanómetros Bi2Te3, Si, O - Composição (%at) 90 Composição (%at) C 80 Bi2Te3 70 Si 60 O 50 40 30 20 10 0 0 200 400 600 Profundidade (nm ) 800 7043100 Fig 4-24: Composição em profundidade inferida para a amostra em silício, por RBS/PIXIE. A composição, em função da profundidade do filme foi também analisada por XPS (Fig 4-25). A composição do filme, obtida por XPS, difere da composição obtida por outras técnicas. Isto pode dever-se ao facto de o filme aquecer devido aos sucessivos processos de remoção de material (etching) inerentes à técnica de análise. Este aquecimento pode proporcionar a re-evaporação do Te, sendo a composição obtida inferior neste elemento, conforme se pode ver na Fig 4-25. No entanto, esta análise permite verificar que a contaminação por carbono e oxigénio é apenas significativa na superfície do filme (≈20 nm), sendo a composição constante no restante filme. A amostra analisada por XPS foi depositada em substrato de vidro. 80 60 Composição (%) 50 40 Bi 30 Te 20 O C 10 TeO 0 0 20 40 60 80 100 Profundidade do filme (nm) Fig 4-25: Composição em função da profundidade do filme Bi2Te3, obtida por XPS. A Fig 4-26 mostra a influência do rácio de evaporação R no coeficiente de Seebeck, para filmes depositados às temperaturas de substrato de 190 ºC, 230 ºC e 270 ºC. A cada temperatura de substrato, o máximo valor absoluto do coeficiente de Seebeck é obtido a um valor de R que depende de Tsub. Coeficiente de Seebeck (µV / ºC) 0 -50 -100 -150 -200 T sub=190ºC -250 T sub=230ºC T sub=270ºC -300 0.50 1.50 2.50 3.50 4.50 5.50 R Fig 4-26: Coeficiente de Seebeck em função do rácio de evaporação R.. A Fig 4-27, Fig 4-28 e Fig 4-29 mostram respectivamente a resistividade, a densidade de portadores e a mobilidade em função de R, para as temperaturas de substrato de 190 ºC, 230 ºC e 270 ºC. Os valores da resistividade, coeficiente de Seebeck, densidade de portadores e mobilidade dos filmes depositados em condições óptimas são idênticos aos valores de Bi2Te3 monocristalino, respectivamente ρ ≈ 10 µΩm α11 = -240 µVK-1, n = 2.3×1019 cm-3 e µ = 212 cm2V-1s-1 [43]. Para se obter um maior factor de potência (PF), é desejado uma baixa densidade de portadores com elevada mobilidade. Os filmes depositados com composição ligeiramente superior à estequiometria apresentam densidade de portadores inferior a 10×1019 cm-3, mobilidades superiores a 50 cm2V-1s-1 e elevados 81 coeficientes de Seebeck, que proporcionam um elevado factor de potência (Fig 4-30). A cada Tsub, o máximo valor de PF é obtido a um valor de R que depende de Tsub. O máximo PF é obtido com R = 2, 2.5 e 3.5, respectivamente para Tsub = 190, 230 e 270 ºC. 50 Resistividade (µΩ.m) . 45 40 35 T sub=190ºC T sub=230ºC T sub=270ºC 30 25 20 15 10 5 0 0.50 1.50 2.50 3.50 4.50 5.50 R Densidade de portadores ( x10 19 cm -3 ) Fig 4-27: Resistividade em função do rácio de evaporação R.. 100 90 T sub=190ºC 80 T sub=230ºC T sub=270ºC 70 60 50 40 30 20 10 0 0.50 1.50 2.50 3.50 4.50 R Fig 4-28: Densidade de portadores em função do rácio de evaporação R.. 82 5.50 180 T sub=190ºC Mobilidade cm 2 V-1 s -1 160 T sub=230ºC 140 T sub=270ºC 120 100 80 60 40 20 0 0.50 1.50 2.50 3.50 4.50 5.50 R Fig 4-29: Mobilidade Hall em função do rácio de evaporação R.. 6.00 Power Factor (x10 -3 W.K -2 .m -1 ) T sub=190ºC 5.00 4.00 T sub=230ºC T sub=270ºC 3.00 2.00 1.00 0.00 0.50 1.50 2.50 R 3.50 4.50 5.50 Fig 4-30. Factor de potência (PF) em função do rácio de evaporação R.. A influência da temperatura do substrato no factor de potência (PF) é apresentada no gráfico da Fig 4-31. Neste gráfico estão também apresentados os resultados obtidos por L. Silva [78] e H. Zou [75]. Para cada valor da temperatura de substrato, este gráfico apresenta os maiores valores de PF obtidos. Para temperaturas de substrato acima de 290 ºC, elevados valores de tensão intrínseca e fraca adesão do filme são visíveis, devido à degradação do substrato. 83 Factor de potência PF (x10 -3 WK -2 m -1 ) 6.00 Tsub=190ºC 5.00 Tsub=230ºC Tsub=270ºC 4.00 Silva Zou 3.00 2.00 1.00 0.00 150 200 250 Te mpe ratura de Substrato (ºC) 300 Fig 4-31. Factor de potência dos melhores filmes de Bi2Te3, para cada temperatura de substrato. O maior valor de do factor de potência (PF = 4.9 × 10-3 WK-2m-1) foi obtido em filmes depositados a Tsub = 270 ºC, com as taxa de evaporação de FrBi = 2 Ås-1 e FrTe = 6.4 Ås-1 (R = 3.2). Estes parâmetros permitiram o fabrico de um filme com composição (por EDX) ligeiramente rica em telúrio com 35-40% de Bi e 65-60% de Te. Na Fig 4-32 é apresentado o valor do factor de potência em função da composição do filme. Para diferentes temperaturas de substrato, o máximo PF é obtido sempre com a mesma composição, 60-65% de Te. Neste gráfico está também representado o factor de potência obtido por L. Silva [78] em filmes depositados por co-evaporação e o factor de potência de Bi2Te3 monocristalino [43]. Factor de potência PF (x10 -3 W.K -2 .m -1 ) 6.00 T sub=190ºC 5.00 4.00 T sub=230ºC T sub=270ºC Silva MonoCristal 3.00 2.00 1.00 0.00 50% 55% 60% 65% 70% Composição (%Te ) 75% 80% Fig 4-32: Factor de potência em função da composição do filme. A condutividade térmica foi medida recorrendo ao método apresentado em [90], obtendo-se o valor de κ = 1.3 Wm-1K-1 à temperatura ambiente (Fig 4-33). A condutividade térmica é devida à contribuição dos electrões e dos fonões, respectivamente κe e κp sendo κ = κe + κp [97]. A contribuição electrónica pode ser estimada pela lei de Wiedemann-Franz, 84 ke = LT/ρe, sendo L o número de Lorenz, T a temperatura e ρe a resistividade eléctrica. Considerando L = 1.5 × 10−8 V2K-2 a 300 K [29], κe = 0.27 Wm-1K-1 (resistividade de ρe = 17 µΩm) e κp = 1.03 Wm-1K-1 são calculados. Como consequência da estrutura policristalina (mostrada na Fig 4-20) a contribuição dos fonões é ligeiramente menor, comparada com o valor bulk de κp = 1.31 Wm-1K-1, conforme descrito na bibliografia [98]. Com o valor do coeficiente de Seebeck de α = 250 µVK-1, o valor da figura de mérito ZT = 0.85 é calculado, à temperatura de 300 K. 25.0 20.0 1.5 15.0 1 10.0 0.5 Cond. Térmica 0 -20 0 20 40 5.0 Resist. Elect. 60 80 100 Resistividade Electrica (x10- 6 Ohmm) Condutividade Térmica (W/mK) . 2 0.0 120 Temperatura (ºC) Fig 4-33: Condutividade térmica e resistividade em função da temperatura. A uniformidade do valor do coeficiente de Seebeck nos filmes de Bi2Te3 foi verificada numa área de 5 mm × 5 mm, medindo este coeficiente [99] em pontos com a dimensão de 40 µm × 40 µm e construindo a imagem apresentada na Fig 4-34. O coeficiente de Seebeck apresenta uma variação entre -120 e -225 µV/K nesta superfície. Esta não uniformidade é devida ao deficiente contacto térmico entre o filme e o suporte aquecido durante a deposição (a condutividade térmica do Kapton é aprox. 0.15 Wm-1K-1, que proporciona gradiente térmico ao longo do filme, durante a deposição) e à inexistência de substrato rotativo. A falta de uniformidade é também previsível nas restantes propriedades electrónicas do filme. 85 Fig 4-34: Imagem da superfície do filme, com o valor do coeficiente de Seebeck em cada pixel, utilizada para avaliar a uniformidade deste coeficiente. 86 4.5 Telureto de antimónio Três séries de filmes de Sb2Te3 foram depositadas, com temperaturas de substrato de 150, 180 e 220 ºC e com espessura compreendida entre 0.7 µm e 1.3 µm. A taxa de evaporação do Sb (FrSb) foi de 2 Ås-1 e a taxa de evaporação do Te (FrTe) na gama 3-9 Ås-1. A tabela seguinte mostra as propriedades termoeléctricas (composição, coeficiente de Seebeck – α, resistividade – ρ, densidade de portadores – n, mobilidade Hall – µ e Factor de potência – PF) de filmes seleccionados: Tabela 4-6: Propriedades de filmes Sb2Te3 seleccionados. Tsub R= %Te α ρ n µ PF ×10-3 Filme ºC FTe / FSb por EDX µVK-1 µΩm 1019 cm-3 cm2 V-1 s-1 WK-2m-1 #195C 150 1.47 54.5% 91 7.6 12.5 65.5 1.09 #305A 150 1.67 61.4% 140 14.0 2.4 185.8 1.40 #305D 150 2.13 64.7% 191 31.2 2.0 174.3 1.17 #197D 150 2.35 64.4% 137 43.6 4.6 31.1 0.43 #198A 180 1.85 60.4% 134 24.4 9.0 28.4 0.74 #198B 180 2.02 59.1% 158 30.3 1.44 143.2 0.82 #198D 180 2.35 62.4% 156 39.1 2.0 78.8 0.62 #304A 220 1.67 64.1% 81 10.5 25.3 23.5 0.63 #304D 220 2.13 61.2% 133 10.0 3.6 174.3 1.78 #306A 220 2.50 67.3% 156 9.2 4.1 166.4 2.66 #306D 220 3.18 73.5% 188 12.6 4.3 115.2 2.81 7 #304 #305 #306 15-874 Te 6 log intensidade [u.a.] 5 4 3 2 1 0 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 2 θ [Deg] Fig 4-35: Difractograma obtido por XRD de filmes Sb2Te3 fabricados com diferentes parâmetros de deposição. 87 O difractograma XRD (Fig 4-35) revela a estrutura cristalina dos filmes depositados. O espectro de Sb2Te3 (padrão 15-874) e de telúrio estão também representados. O filme #304 e o filme # 306 foram depositados à temperatura de substrato de 220 ºC. O filme #305 foi depositado à temperatura de substrato de 150 ºC. O rácio de evaporação foi de R=1.9 nos filmes #304 e #305 e R=2.9 no filme #306. Os principais planos identificados no difractograma, assim como a respectiva estrutura, estão descriminados na tabela seguinte: Tabela 4-7:Planos identificados no espectro obtido por XRD. Material Intens (u.a.) Plano 2Ө #304 I (u.a.) #305 I (u.a.) #306 I (u.a.) Sb2Te3 4 006 17.44 58 28 40 Sb2Te3 6 009 26.32 40 4 40 Te 100 27.59 Sb2Te3 100 015 28.24 Sb2Te3 2 018 33.78 Te 37 Sb2Te3 35 1 0 10 38.28 Sb2Te3 6 0 1 11 Sb2Te3 25 Sb2Te3 9 6 40 13 2 3 38.25 * 19 40 83 40.70 3 6 110 42.40 4 19 4 0 0 15 44.60 19 120 Sb2Te3 10 205 51.72 19 28 Sb2Te3 2 0 0 18 54.16 9 40 Sb2Te3 8 0 2 10 58.43 13 9 Sb2Te3 8 1 0 19 63.20 6 19 Sb2Te3 2 0 0 21 64.17 2 4 Sb2Te3 2 0 1 20 66.33 Sb2Te3 2 1 1 18 71.09 60 28 2 9 4 19 Os picos encontrados no gráfico XRD da Fig 4-35 correspondem ao padrão de Sb2Te3. No filme #306, é encontrado também o padrão correspondente à presença de Te. Comparando com os resultados EDX, este filme apresenta a maior percentagem de Te na sua composição (≈ 70%). Todos os filmes apresentam orientação na estrutura, comparando os espectros com o espectro de Sb2Te3 (15-874). Os planos que apresentam maior intensidade nos filmes depositados com Tsub=220 ºC (#304 e #306) não correspondem aos planos que apresentam maior intensidade nos filmes depositados com Tsub=150 ºC. A temperatura do substrato durante a deposição influencia a estrutura e orientação dos filmes de Sb2Te3. O efeito da temperatura de substrato na morfologia policristalina do filme de Sb2Te3 está também apresentado na Fig 4-36. Grãos com diâmetro superior a 500 nm podem ser observados nos filmes depositados à temperatura de substrato de 220 ºC e de dimensões * Não é possível verificar, dada a proximidade do pico de Sb2Te3 em 2θ=38.28º 88 inferiores para temperatura de substrato de 150 ºC (Fig 4-36, respectivamente em cima e em baixo). Fig 4-36: Imagem SEM de um filme Sb2Te3 depositado em substrato de vidro, com Tsub = 220 ºC e R=2.8 (em cima) e Tsub = 150 ºC e R=1.9 (em baixo). A dimensão do grão dos filmes depositados por co-evaporação aumenta com o aumento da temperatura de substrato. Este efeito pode ser explicado pela maior mobilidade e aglomeração de átomos na superfície quando aquecida a temperaturas mais elevadas. Também na evaporação de Sb2Te3 se verifica a re-evaporação de telúrio do substrato. No entanto, a temperatura de substrato é apenas de 220 ºC e a pressão de vapor do Te é apenas 103 vezes superior à pressão de vapor do Sb, pelo que o efeito não é tão evidente como na evaporação de Bi2Te3 (Fig 4-37). 10 0 Bi -2 Presão de Vapor (Torr) 10 Sb Te -4 10 -6 10 -8 10 -10 10 100 300 500 700 900 Tem peratura (ºC) Fig 4-37: Pressão de vapor em função da temperatura do telúrio, antimónio e bismuto [100]. 89 A Fig 4-38 mostra a quantidade de telúrio na composição do filme, em função da quantidade de telúrio que chega à superfície do substrato. A composição (determinada por EDX) é pobre em Te, comparada com a razão de evaporação R = FrTe / FrSb. Assim, é necessário utilizar um valor de R ligeiramente superior ao rácio Te/Sb pretendido na composição. 80% T sub=150ºC Zero re-evaporação de Te T sub=180ºC % Te na Composição T sub=220ºC Maior re-evaporação de Te 70% Sb2Te 3 Estequiométrico 60% 50% 50% 60% % Te Evaporado 70% 80% Fig 4-38: Percentagem de telúrio na composição do filme, em função da percentagem de telúrio evaporado. A análise de composição foi também efectuada por PIXE/RBS, em substratos de silício e de Kapton (Fig 4-39 e Fig 4-40). Apesar da composição obtida ser equivalente à obtida pelas outras técnicas, verificou-se a existência de difusão, entre o substrato de silício e o material termoeléctrico Sb2Te3 em toda a espessura do filme. Este comportamento não se verificou nos filmes depositados sobre Kapton, nos quais a fronteira está claramente definida, conforme também se pode verificar pela análise XPS. Fig 4-39: Resultados da análise RBS de um filme Sb2Te3 sobre substrato de silício (esquerda) e Kapton (direita). 90 100 1 2 3 4 5 6 7 8 9 C- d nm Sb2Te3 Si O 92.0 3.88 42% 17% 41% 129.7 3.92 45% 29% 26% 107.0 4.04 45% 46% 9% 92.0 4.20 39% 58% 3% 84.5 4.43 29% 71% 0% 82.3 4.65 18% 82% 0% 89.0 4.86 7% 93% 0% 119.4 4.97 1% 99% 0% 6 554.2 5.00 0% 100% 0% Si O 60 40 20 Camada 0 d - Densidade atómica em 1x1022 at/cm3 nm - Sb2Te3 80 Composição (%at) C 0 Espessura em nanómetros 200 Sb2Te3, Si, O - Composição (%at) 400 600 Profundidade (nm ) 800 70431000 Fig 4-40: Composição em profundidade, obtida por RBS/PIXE, de um filme depositado sobre silício. A análise da composição do filme, em função da profundidade, foi efectuada também por XPS (Fig 4-41). Esta análise permite verificar que a contaminação por carbono e oxigénio é apenas significativa na superfície do filme (≈50 nm), sendo a composição constante no restante filme. A composição é idêntica à medida pelas outras técnicas. No entanto, o valor absoluto da composição obtida por XPS não é fiável, porque o processo de remoção de material (ion etching) para a medição da composição em profundidade pode alterar a composição, devido ao aquecimento da amostra. 70 60 Composição (%) 50 40 Te 30 Sb 20 C TeO2 10 Sb2O5 0 0 50 100 150 Profundidade (nm) Fig 4-41: Composição em função da profundidade, obtida por XPS, de um filme Sb2Te3 depositado sobre vidro. A Fig 4-42 mostra a influência do rácio de evaporação R no coeficiente de Seebeck, para filmes depositados por co-evaporação à temperatura do substrato de 150 ºC, 180 ºC e 220 ºC. O valor do coeficiente de Seebeck depende essencialmente do valor de R (R = FrTe / FrSb) e não é influenciado significativamente com a temperatura de substrato Tsub. 91 250 Coeficiente de Seebeck (µV / ºC) T sub=150ºC 200 T sub=180ºC T sub=220ºC 150 100 50 0 1.00 1.50 2.00 2.50 R 3.00 3.50 4.00 Fig 4-42: Coeficiente de Seebeck em função do rácio de evaporação R.. As Fig 4-43, Fig 4-44 e Fig 4-45 mostram respectivamente a resistividade, a densidade de portadores e a mobilidade em função de R, para as temperaturas de substrato de 150 ºC, 180 ºC e 220 ºC. A resistividade e coeficiente de Seebeck dos filmes depositados por coevaporação são ligeiramente superiores aos valores medidos em Sb2Te3 monocristalino, respectivamente ρ11 ≈ 1.9 µΩm α11 = 83 µVK-1 [43] e a densidade de portadores e mobilidade Hall obtidos são ligeiramente inferiores aos valores de Sb2Te3 monocristalino, respectivamente n = 10.6×1019 cm-3 e µ = 313 cm2V-1s-1 [43]. A temperatura de substrato de 220 ºC e o rácio de taxa de evaporação (R) entre 2.5 e 3.5 proporcionam o fabrico de filmes de Sb2Te3 com maior factor de potência. Estes filmes possuem composição superior à estequiometria, densidade de portadores inferior a 5×1019 cm-3, mobilidades superiores a 100 cm2V-1s-1 e coeficientes de Seebeck superiores a 170 µVK-1. A cada Tsub, o máximo valor de PF é obtido a um valor de R que depende de Tsub. O máximo PF é obtido com R = 1.8, 2 e ≈3, respectivamente para Tsub = 150, 180 e 220 ºC. 50 T sub=150ºC Resistividade (µΩ.m) 40 T sub=180ºC T sub=220ºC 30 20 10 0 1.00 1.50 2.00 2.50 R 3.00 Fig 4-43: Resistividade em função do rácio de evaporação R.. 92 3.50 4.00 T sub=150ºC T sub=180ºC 25 Densidade de portadores (x 10 19 cm -3 ) 30 T sub=220ºC 20 15 10 5 0 1 1.5 2 2.5 3 3.5 4 R Fig 4-44: Densidade de portadores em função do rácio de evaporação R.. 180 T sub=150ºC 160 T sub=180ºC T sub=220ºC 140 Mobilidade Hall (cm 2 V-1s -1 ) 200 120 100 80 60 40 20 0 1.00 1.50 2.00 2.50 3.00 3.50 4.00 R Fig 4-45: Mobilidade Hall em função do rácio de evaporação R.. Factor de Potência PF (x10 -3 W.K-2 .m -1 ) 3.0 T sub=150ºC 2.5 T sub=180ºC T sub=220ºC 2.0 1.5 1.0 0.5 0.0 1.00 1.50 2.00 2.50 R 3.00 3.50 4.00 Fig 4-46. Factor de potência em função do rácio de evaporação R.. 93 A influência da temperatura do substrato no factor de potência (PF) é apresentada no gráfico da Fig 4-47. Para cada valor da temperatura de substrato, este gráfico apresenta os maiores valores de PF obtidos. Para temperaturas de substrato acima de 220 ºC, o filme de Sb2Te3 re-evapora significativamente do substrato, não sendo possível controlar a espessura. O reduzido número de amostras que foram depositadas com Tsub = 180 ºC poderá não reflectir de forma precisa o valor de PF que poderá ser atingido com esta temperatura. Estão também representados os valores de factor de potência obtidos por L. Silva [78] e H. Zou [101], em filmes do mesmo material depositados também por co−evaporação. Factor de potência PF (x10 -3 WK -2 m -1 ) 3.0 Tsub=150ºC Tsub=180ºC Tsub=220ºC 2.0 Silva Zou 1.0 0.0 125 150 175 200 225 250 275 Te mpe ratura do substrato (ºC) Fig 4-47. Maior factor de potência obtido em filmes de Sb2Te3, para cada temperatura de substrato. Estão também representados os resultados obtidos na bibliografia em filmes do mesmo material. Um valor de PF = 2.8 × 10-3 WK-2m-1 foi obtido em filmes depositados a Tsub = 220 ºC, com as taxa de evaporação de FrSb = 2 Ås-1 e FrTe = 6.4 Ås-1 (R = 3.2). Estes parâmetros permitem o fabrico de um filme rico em telúrio na sua composição com 30-40% de Sb e 70-60% de Te. O factor de potência, em função da composição é apresentado na Fig 4-48. Para comparação, é também apresentado o factor de potência obtido por L. Silva [78] em filmes de Sb2Te3 e o factor de potência em Sb2Te3 monocristalino [43]. 94 4.0 T sub=150ºC Power Factor (x10 -3 W.K -2 .m -1 ) 3.5 T sub=180ºC T sub=220ºC 3.0 Silva MonoCristal 2.5 2.0 1.5 1.0 0.5 0.0 50% 55% 60% 65% 70% 75% Composition (%Te ) Fig 4-48: Factor de potência em função da composição do filme, fabricado às temperaturas de substrato de 150 ºC, 180ºC e 220 ºC. Condutividade térmica (Wm -1 K-1) A condutividade térmica foi medida recorrendo ao método referido em [90], obtendo-se um valor de κ = 1.8 Wm-1K-1 à temperatura ambiente (Fig 4-49). A contribuição electrónica para a condutividade térmica, estimada pela lei de Wiedemann-Franz (ke = LT/ρe) é de ke = 0.42 Wm-1K-1, considerando L = 2.1 × 10−8 V2K-2 a 300 K [102] e ρe = 15 µΩm), obtendo-se uma contribuição dos fonões para a condutividade térmica de κp = 1.38 Wm−1K−1 (κ = κe + κp) [97]. Como consequência da estrutura policristalina (Fig 4-36) a contribuição dos fonões é menor, relativamente ao valor da condutividade térmica do Sb2Te3 monocristalino (κ ≈ 4 Wm-1K-1 na direcção dos planos de clivagem e κ ≈ 1 Wm-1K-1 na direcção perpendicular) [43]. Com o valor do coeficiente de Seebeck de α = 160 µVK-1 o valor da figura de mérito ZT = 0.3 é calculado, à temperatura de 300 K. 3 2.5 2 1.5 1 0.5 0 -40 -20 0 20 40 60 80 100 120 Tem peratura (ºC) Fig 4-49: Condutividade térmica de um filme de Sb2Te3 em função da temperatura. 95 4.6 Resumo As propriedades termoeléctricas dos filmes depositados por co-evaporação dependem da temperatura de substrato e do rácio da taxa de evaporação dos dois elementos que constituem o composto (R = FrTe/FrBi ou R = FrTe/FrSb). Os filmes de Bi2Te3 com melhor desempenho foram obtidos com temperatura de substrato de 270 ºC, com a taxa de evaporação de Bi FrBi = 2 Ås-1 e a taxa de evaporação de Te FrTe = 6.4 Ås-1, correspondendo um valor de R = 3.2. A figura de mérito ZT = 0.85 (T = 300 K) foi obtida em filmes com coeficiente de Seebeck α = 250 µVK-1, resistividade ρ = 17 µΩm, condutividade térmica κ = 1.3 Wm-1K-1, densidade de portadores n ≈ 5×1019 cm-3 e mobilidade Hall µ ≈ 100 cm2V-1s-1. Estes valores são próximos dos medidos em Bi2Te3 monocristalino (embora com a resistividade eléctrica ligeiramente maior e a condutividade térmica menor). O máximo factor de potência obtido foi de 4.9x10-3 WK-2m-1. A composição destes filmes é ligeiramente rica em telúrio (60-65%). A temperatura de substrato Tsub = 220 ºC e as taxas de evaporação de FrSb = 2 Ås-1 e FrTe = 6.4 Ås-1 (R = 3.2) permitem o fabrico de filmes de Sb2Te3 com composição rica em telúrio (60-70%) com a maior figura de mérito, ZT = 0.3 (T = 300 K). Estes filmes possuem coeficiente de Seebeck α = 160 µVK-1, resistividade ρ = 15 µΩm, condutividade térmica κ = 1.8 Wm-1K-1, densidade de portadores n ≈ 4×1019 cm-3 e mobilidade Hall µ ≈ 140 cm2V-1s-1. Estes valores não diferem significativamente do medido em Sb2Te3 monocristalino. 96 5 Dispositivos: Fabrico e resultados experimentais Enquanto os capítulos anteriores descrevem a modelação dos dispositivos de arrefecimento e detecção de radiação e a deposição dos filmes termoeléctricos, aqui são apresentados os processos de fabrico dos microdispositivos. Neste capítulo são abordados os seguintes temas: • O fabrico de dispositivos termoeléctricos, comparando as técnicas RIE (Reactive Ion etching), lift-off, máscara de sombra e corrosão química em solução aquosa (etching). • O fabrico e caracterização do contacto metal ─ filme termoeléctrico. Técnicas e materiais para reduzir a resistência de contacto e melhorar a adesão. • A deposição e caracterização de nitreto de silício, necessário para o fabrico de membranas nos dispositivos sobre silício e também como camada de protecção do dispositivo (passivation). • O fabrico de dispositivos sobre uma membrana de nitreto de silício suspensa em substrato de silício. • O fabrico de dispositivos sobre substrato flexível de Kapton. • Testes e resultados de dispositivos em aplicações de arrefecimento e detecção de radiação infravermelha (pirometria). 5.1 Fabrico de dispositivos Algumas das técnicas habituais de fabrico usadas em microssistemas podem ser adaptadas para o fabrico de dispositivos termoeléctricos. Entre estas, as técnicas RIE, lift-off, máscara de sombra e corrosão química foram já testadas em filmes termoeléctricos de filme fino [8,13,37]. Estas técnicas recorrem habitualmente à fotolitografia para a gravação da estrutura, através de polímeros fotossensíveis (PR - photoresist). 5.1.1 Fotolitografia Nesta secção é descrito o processo litográfico utilizado na gravação de estruturas com polímero fotossensível. O PR é do tipo negativo, PKP-II, da Transene [104] (Sigma-Aldrich 654892 photoresist kit), sensível na região espectral 310-480 nm, com pico máximo de absorção na região ultravioleta, em 355 nm e sensibilidade de exposição de 0.01 J/cm2. O PR do tipo negativo, quando exposto a luz UV, endurece e não é removido do substrato durante a revelação. Inversamente, o PR do tipo positivo é removido do substrato nas regiões onde foi exposto a luz UV. A aplicação do material fotossensível requer os seguintes passos: 97 1. Preparação do substrato: O substrato deverá estar limpo e seco. A remoção de partículas e resíduos orgânicos é efectuada por tricloroetanol ou IPA (álcool isopropílico), seguida de secagem por jacto de azoto. O substrato é depois aquecido a 150 ºC, durante 20 minutos. 2. Aplicação: O PR é distribuído na superfície do substrato, seguido de rotação do substrato para obter uniformidade na espessura. Pode ser aplicado directamente ou diluído (com photoresist thinner) para obter menor espessura de filme. Sem diluição e com rotação de 75 rpm obtém-se a espessura de 2.5 µm. 3. Cura preliminar: O substrato é aquecido a 82 ºC, durante 20 minutos para evaporar solventes residuais e melhorar a adesão do material fotossensível. Com a utilização de substratos de Kapton, devido à baixa condutividade térmica, a temperatura do disco de aquecimento deverá ser de 90 ºC. 4. Exposição: O fabricante recomenda 1-10 segundos de exposição sobre uma luz ultravioleta (355 nm) de 10W/cm2 através da máscara com a estrutura pretendida. Dada a reduzida intensidade da luz utilizada, 50 segundos de exposição são necessários para sensibilizar o filme (PR diluído a 50% e rotação a 300 rpm). A máscara deve ser opaca ao comprimento de onda utilizado. Para resoluções até 50 µm podem ser utilizadas transparências impressas a preto em equipamentos de litografia convencionais (fotolito). 5. Revelação: Para a revelação, o revelador é aplicado na superfície do filme. Ao fim de 1 minuto é novamente aplicado, e assim sucessivamente durante cinco minutos. No final, o filme é lavado com IPA. 6. Cura final: Para evaporar os solventes residuais e promover a adesão e a estabilidade do filme, a cura final é efectuada a 120 ºC durante 15 minutos. 98 1 - Limpeza do substrato. Substrato PR Substrato 2 - Aplicação do PR (polímero fotossensível) . por spinning Luz UV 3- Cura . Máscara PR Substrato 4- Exposição a luz UV. 5 – Revelação. PR PR Substrato 6 – Cura final. Fig 5-1: Fases do processo de fotolitográfico com polímero fotossensível. 5.1.2 RIE Nesta técnica de gravação, um gás é ionizado, criando um plasma no interior da câmara de vácuo (Fig 5-2), através da aplicação de um campo electromagnético (habitualmente 13.56MHz). Fig 5-2: Técnica de gravação RIE (Reactive Ion Etching). Um campo electromagnético actua nas cargas do plasma no interior da câmara. No semiciclo positivo, os electrões deslocam-se para cima e ao colidirem com a câmara são reconduzidos para a terra. Ao deslocarem-se para baixo, atingem o substrato, polarizando este com uma carga negativa. Como a massa dos electrões é muito inferior à massa dos catiões, os electrões movem-se muito mais rapidamente, ao serem acelerados com o campo electromagnético. Os catiões não conseguem movimentar-se significativamente, dada a frequência do campo electromagnético. A carga negativa que é gerada no substrato acelera os catiões para baixo até colidirem com o substrato. Os catiões reagem com o substrato 99 (proporcionando remoção isotrópica) e removem material do substrato ao transferirem a sua energia cinética (remoção anisotrópica). O plasma pode conter catiões de gases reactivos (que reagem com o substrato) e catiões inertes, que apenas fazem remoção anisotrópica. Taxas de gravação até 1 µm/min são obtidas, com profundidades até 10 µm. Para maiores profundidades, este processo é substituído pelo processo deep-RIE (DRIE). O DRIE ocorre em três fases consecutivas (Fig 5-3 A, B e C): primeiro, os catiões reactivos colidem com o substrato e conseguem uma elevada taxa de gravação, de forma isotrópica (A). Em seguida é depositada uma camada de protecção em toda a superfície (B). Na terceira fase, é removida a camada de protecção de forma anisotrópica, com catiões não reactivos (C). O processo repete-se, e a camada da protecção que fica por remover, devido à anisotropia da sua remoção, protege a as paredes durante a gravação isotrópica. Este processo permite taxas de gravação de 20 µm/min e profundidades superiores a 500 µm. Fig 5-3: As três fases do processo DRIE: A - gravação isotrópica. B – deposição de camada protectora. C – gravação anisotrópica da camada protectora. Esta técnica é utilizada no Fraunhofer Institute for Physical Measurement Techniques (IPM) e pela Micropelt, no fabrico de dispositivos termoeléctricos [8,9] com filmes de 20 µm de espessura (Fig 5-4). Fig 5-4: Dispositivo termoeléctrico fabricado por RIE [9]. Conjunto de elementos termoeléctricos (esquerda) e secção de um elemento (direita). 5.1.3 Lift-off O substrato é revestido com um polímero fotossensível (PR), no qual é gravado o desenho da estrutura que se pretende fabricar por exposição a luz ultravioleta, através de uma máscara. O material termoeléctrico é em seguida depositado sobre o PR. Por fim, o PR é removido quimicamente, retirando também o filme que foi depositado sobre este. A Fig 5-5 esquematiza o processo de gravação por lift-off. 100 Luz UV Máscara PR Substrato (a) PR TE PR Revelação do PR. PR Substrato Deposição do material termoeléctrico (TE). Substrato Remoção do PR. TE TE (c) TE Fig 5-5: PR Substrato (b) (d) Deposição e exposição do polímero fotossensível Gravação de filmes termoeléctricos por lift-off. Tal como a RIE, esta técnica de gravação é também utilizada com diferentes materiais. No entanto, não permite a deposição do filme à temperatura de substrato de 230-270 ºC, conforme previsto na secção 4.6, devido ao limite máximo de temperatura de trabalho do polímero fotossensível. A maioria dos polímeros fotossensíveis tem a temperatura máxima de trabalho de ≈ 100 ºC. Esta técnica foi utilizada por L. Silva [13], mas devido ao limite da temperatura de substrato, durante a deposição, a figura de mérito dos filmes termoeléctricos é reduzida. A Fig 5-6 apresenta estas estruturas, numa matriz de 10 × 10 elementos. Fig 5-6: Estruturas de material termoeléctrico gravadas por lift-off [13]. Estas estruturas são fabricadas com material fotossensível SU-8. Após a limpeza do substrato, o SU-8 é aplicado com um spin-coater, de forma a obter uma camada uniforme e sem bolhas de ar. Em seguida é colocado sobre um disco quente (hot-plate) à temperatura de 90 ºC, durante duas horas. Depois de exposto à luz ultravioleta (80 mW/cm2), com a máscara das estruturas a formar, o substrato é novamente colocado no disco quente, com a temperatura controlada em rampa (20 minutos) até atingir 90 ºC, seguida de um 101 arrefecimento suave. O material termoeléctrico ou o metal dos contactos é depois depositado sobre o SU-8 (Fig 5-7). Por fim, o SU-8 é removido, e com este o excesso de material depositado, formando a estrutura pretendida. Esta remoção é assistida por banho de ultra-sons, o que pode causar danos nos dispositivos pelas vibrações mecânicas. Fig 5-7: Detalhe da gravação dos contactos metálicos pela técnica lift-off . Devido à necessidade de aquecer o substrato acima dos 230 ºC na deposição de filmes termoeléctricos (que o material fotossensível é incapaz de resistir) e à dificuldade de obter materiais termoeléctricos de elevada figura de mérito com temperaturas de substrato reduzidas (inferior a 150 ºC), esta técnica foi abandonada. 5.1.4 Máscara de sombra Nesta técnica de fabrico, uma máscara de sombra é utilizada durante a deposição do material. Os átomos do material a depositar são libertados no cadinho aquecido, e em linha recta, atingem o substrato. A máscara é colocada entre o cadinho e o substrato, de forma ao material apenas passar pelos orifícios da máscara, sendo depositado no substrato com a forma definida na máscara (Fig 5-8). Esta técnica pode ser utilizada com qualquer material, mas a resolução e qualidade final é muito baixa. Dado o baixo custo e facilidade do processo, esta técnica foi utilizada no fabrico de protótipos de microdispositivos termoeléctricos, para testar o desempenho dos materiais. Substrato Máscara Cadinho Fig 5-8: Gravação por máscara de sombra. 5.1.5 Corrosão química em solução aquosa (wet-etching) Neste processo de gravação, o material a remover reage com uma solução química aquosa (etchant) produzindo outro material (que é dissolvido no reagente inicial ou libertado no 102 estado gasoso). Cada material reage de forma diferente, pelo que é necessária uma solução específica para cada material. Idealmente, cada solução deve apenas remover o respectivo material, não reagindo com os restantes (elevada selectividade). A tabela seguinte mostra alguns materiais utilizados na indústria de semicondutores, uma solução aquosa comum e respectiva taxa de gravação (etch rate). Tabela 5-1: Agentes de corrosão química e respectiva taxa de corrosão. Material Solução aquosa Etch rate (Å/s) Alumínio 16H3PO4 : 1HNO3 : 1HAc : 2H2O (25ºC) 10 Alumínio 16H3PO4 : 1HNO3 : 1HAc : 2H2O (40ºC) 80 Níquel Transene TFB 30 Níquel Piranha 60 Níquel 3HCl(30%) : 1HNO3(70%) : 2H20 17 Crómio (NH4)2Ce(NO3)6 : HClO4 - Transene 1020, 40ºC 40 Ouro I2 : 2 KI : 17H2O – Cyantek AU5 100 Ouro 3HCl(30%) : 1HNO3(70%) : 2H20 110 Titânio 1HF(49%):1H2O2:20H2O 180 Silício KOH (30%), 90ºC 360 Nitreto de silício BHF 0.1-2 Óxido de silício BHF 20-50 • HAc - CH3COOH, Ácido acético • BHF – 5NH4F(40%) : 1HF(49%) • Piranha – 50H2SO4(96%) : 1H2O2(30%) • [103,104,105] C. Shafai [14] utiliza esta técnica em filmes de Bi2Te3. Tendo com referência a solução apresentada (2HNO3:HCl:1.5H2O), no presente trabalho esta solução foi aperfeiçoada para a gravação de filmes termoeléctricos. Uma solução aquosa composta por ácido nítrico e ácido clorídrico corrói eficazmente filmes de Bi2Te3 e Sb2Te3. As soluções foram preparadas com HCl, 37% vol. diluído em água e HNO3 100%, com posterior diluição em água. De forma a determinar a concentração e proporção de ácidos mais eficaz, foram testados vários filmes em soluções com diferentes concentrações e medida a taxa de corrosão. A Fig 5-9 mostra como a composição da solução influencia a taxa de corrosão, quando a diluição é constante (70% vol. H2O). No eixo das abcissas é apresentada a proporção entre o volume de HCl (37%) e HNO3 e no eixo das ordenadas a taxa de corrosão. Com o aumento de HCl, esta taxa diminui. Verifica-se também que o filme descola do substrato (peeling), quando o volume de HCl é superior a 70% do volume de HNO3 presente na solução. A Fig 5-10 e a Fig 5-11 apresentam a taxa de corrosão de filmes termoeléctricos em função da diluição em água de uma solução 3HNO3:1HCl. 103 Para diluições inferiores a 70% de H2O, a taxa é muito elevada (maior que 1000 Å/s) e torna-se difícil controlar o fim do processo. Para diluições superiores a 80%, o filme descola do substrato. Bi2Te3 Sb2Te3 Fig 5-9: Taxa de corrosão de filmes de Bi2Te3 e Sb2Te3 depositados sobre Kapton, em função do rácio da concentração em volume de HCl / HNO3, diluídos em água (70% vol). 10000 Muito rápido Etch rate (Å/s) 1000 Bom 100 Mau 10 1 40% 50% 60% 70% %H20 80% 90% 100% Fig 5-10: Taxa de corrosão de filmes de Bi2Te3 em 3 HNO3 :1 HCl em função da diluição em água. 104 10000 Muito rápido Etch rate (Å/s) 1000 Bom 100 Mau 10 1 40% 50% 60% 70% %H20 80% 90% 100% Fig 5-11: Taxa de corrosão de filmes de Sb2Te, em solução aquosa de 3 HNO3 :1 HCl. Uma diluição em água entre 70% e 80% apresenta os melhores resultados, em filmes de Bi2Te3 ou Sb2Te3. No gráfico da Fig 5-9 verifica-se que HNO3 diluído em água também pode ser utilizado eficazmente com filmes de Bi2Te3 (≈2500 Å/s) não sendo obtida a mesma taxa em filmes de Sb2Te3 (≈50 Å/s). Esta diferença de 50 vezes permite uma corrosão selectiva entre estes dois materiais, ou seja, Bi2Te3 pode ser gravada em HNO3 diluído, sem afectar significativamente os filmes de Sb2Te3. Como os contactos de um dispositivo termoeléctrico são habitualmente fabricados em alumínio e crómio/níquel, mediu-se experimentalmente a taxa de corrosão destes materiais nas soluções apresentadas. Em alumínio, é inferior a 2 Å/s e a 0.2 Å/s respectivamente em 3HNO3:1HCl e HNO3, diluídos a 70% em água. A taxa de corrosão de crómio é inferior a 0.1 Å/s em qualquer uma das soluções. Foi também medida experimentalmente a taxa de corrosão dos filmes termoeléctricos em soluções típicas para corrosão de alumínio e crómio. Para alumínio é utilizada uma solução comercial (Transene type A) de 16H3PO4 : 1HNO3 : 1CH3COOH : 2H2O e para crómio uma solução comercial (Transene 1020) de (NH4)2Ce(NO3)6 : HClO4. As taxas estão apresentadas na tabela seguinte: Tabela 5-2: Taxas de corrosão dos vários materiais utilizados em dispositivos termoeléctricos. Material Bi2Te3 (Å /s) Sb2Te3 (Å /s) Alumínio (Å /s) Al – Transene type A 8 5 10-80 Cr - Transene 1020 20 1 3HNO3:1HCl (dil 70% H20) 500 500 <2 < 0.2 HNO3 (dil 70% H20) 2500 50 < 0.1 < 0.1 Solução Crómio (Å /s) 10-40 105 Fig 5-12: Processo de corrosão química em solução aquosa para fabrico de uma estrutura de teste em filme de Bi2Te3 . 100 µm Fig 5-13: Estruturas de teste de filmes termoeléctricos gravados por corrosão química em solução aquosa. O processo litográfico apresentado na secção 5.1.1 permite resoluções até 50 µm. 5.2 Contactos Conforme discutido na secção 3.12, a resistência de contacto é determinante no desempenho de microdispositivos termoeléctricos. A difusão do metal utilizado no contacto no material termoeléctrico cria uma região de resistividade mais elevada [13,37,38], que será percorrida pela corrente eléctrica do dispositivo. Quando o filme termoeléctrico é depositado sobre o metal de contacto, o aquecimento do substrato durante a deposição proporciona a difusão do metal no filme termoeléctrico, aumentando a resistividade de contacto. A deposição dos contactos sobre o filme termoeléctrico permite a obtenção de contactos de menor resistividade, ao evitar o aquecimento do contacto durante a deposição. A qualidade do contacto é avaliada pela resistividade de contacto (Ωm2). 106 5.2.1 Técnicas para reduzir a resistividade de contacto A. Foucaran [39] mediu uma resistividade de contacto de 5×10-7 Ωm2 numa estrutura de contacto como a apresentada na Fig 5-14 (esquerda) composta por 500 nm de níquel (em contacto com o material termoeléctrico) e 1 µm de cobre. Fig 5-14: Estrutura de contactos utilizada por Foucaran [39] (esquerda) e Birkholz [38] (direita). U. Birkholz [38] utilizou também níquel como barreira para evitar a difusão do material termoeléctrico no contacto de prata, no entanto, utilizou uma camada de bismuto para reduzir a resistência de contacto (Fig 5-14, direita). A resistividade de contacto anunciada é de 5×10-9 Ωm2. L. Silva [13] apresenta um dispositivo termoeléctrico fabricado sobre SiO2 (Fig 5-15). O contacto inferior é constituído por crómio (20 nm), ouro (200 nm), titânio (20 nm) e platina (20 nm). O ouro é o metal do contacto, devido à sua baixa resistividade, as camadas de crómio e titânio destinam-se a melhorar a adesão do filme seguinte e a platina evita a difusão do ouro no material termoeléctrico. O contacto superior é constituído por uma cama de 50 nm de crómio, seguida do contacto em ouro. A resistividade de contacto anunciada é inferior a 2×10-10 Ωm2. Fig 5-15: Estrutura de contactos utilizada por L. Silva em [13]. H. Bötner [8] refere uma resistividade de contacto de 10-10 Ωm2. A resistividade de 10-11 Ωm2 é o mais baixo valor referido na literatura [29], em microdispositivos termoeléctricos à base de teluretos. Não existe qualquer referência aos processos para conseguir estas resistividades de contacto. 107 5.2.2 Comparativo de materiais de contacto A resistividade de contacto entre o material termoeléctrico e o contacto metálico foi medida utilizando o princípio do método Transmission Line Model (TLM) [106,107]. Sobre o filme termoeléctrico é depositado um contacto metálico, com área reduzida (quanto menor a área do contacto, maior é a resolução da medição). Uma corrente eléctrica é aplicada, utilizando as extremidades exteriores de um sistema de quatro pontas, e medida a tensão nas duas pontas interiores (Fig 5-16). A queda de tensão obtida na junção metalsemicondutor é devido à resistência de contacto e também à barreira de potencial existente na junção. A ponta de prova interior é colocada em várias posições, desde a região do primeiro contacto metálico (ponto A) até ao segundo contacto metálico (ponto B) sendo medida a diferença de potencial em cada um dos pontos intermédios. I V B A Contactos metálicos Filme termoeléctrico Substrato Fig 5-16: Medição da resistividade de contacto e barreira de potencial de contacto. Invertendo o sentido da corrente em cada medição é possível calcular a resistência e a barreira de potencial através da equação 5-1, em que V + representa a tensão medida com a corrente no sentido positivo e V - a tensão medida ao inverter o sentido da corrente. A resistividade de contacto (ρC) é calculada pela equação 5-2, em que A representa a área de contacto. V + −V − V + +V − RC = , VC = 2I 2 Eq. 5-1 ρ C = RC A Eq. 5-2 Com os valores calculados para a resistência (Rc) e para a barreira de potencial (Vc), é construído um gráfico representando a posição no eixo das abcissas e a resistência ou tensão da barreira de potencial nas ordenadas. Os gráficos das Fig 5-17 e Fig 5-18 apresentam respectivamente as medições de resistência e barreira de potencial num contacto Bi2Te3 – metal. Cada ponto apresentado nos gráficos é o resultado dos cálculos da equação 5-1. Na região do metal dos contactos (0 mm < x < 0.3 mm e 1 mm < x < 1.5 mm), devido à reduzida resistividade do metal, a variação da resistência é reduzida. Na 108 região de contacto (x = 0.3 mm e x = 1.0 mm) existe uma descontinuidade na medição de resistência, correspondente à resistência de contacto. No intervalo entre x = 0.3 mm e x = 1.0 mm, situa-se o elemento termoeléctrico, correspondendo o declive da recta de resistência à resistividade do material termoeléctrico. No gráfico da Fig 5-18, apenas é medido potencial de contacto quando a ponta B se situa sobre o filme termoeléctrico (já que a ponta A se situa no pad metálico). Quando ambas as pontas de encontram sobre o pad metálico, o potencial é aproximadamente zero. Nas medições foram utilizadas as correntes de 190 µA e 1.9 µA, sendo os resultados obtidos idênticos com ambos os valores. O valor da resistência de contacto e barreira de potencial são obtidos no gráfico, conforme mostrado. 20.0 Resistência Rc (Ohm) +190uA +1.9uA 15.0 Contacto metálico Resistência de contacto 10.0 Material termoeléctrico 5.0 Contacto metálico 0.0 0.0 Resistência de contacto 0.5 A 1.0 1.5 B Posição X (m m ) Fig 5-17: Medição da resistência de contacto. Os declives das linhas apresentadas representam resistividade dos materiais (metal, TE, metal) e as descontinuidades são proporcionadas pela resistência de contacto (metal-TE e TE-metal). 0.0 Contacto metálico Tensão Vc (µV) Contacto metálico -50.0 +190uA Potêncial de contacto +1.9uA -100.0 Material termoeléctrico -150.0 0.0 A 0.5 1.0 Posição X (m m ) 1.5 B Fig 5-18: Gráfico da medição do potencial de contacto. Quando uma ponta de prova se situa sobre o contacto metálico e a outra sobre o filme termoeléctrico (0.3 mm < x < 1 mm) é medido o potencial de contacto (≈-120 µV). 109 1 Fig 5-19: Contactos metálicos depositados sobre filme termoeléctrico, para medição de resistividade e potencial de contacto. Tabela 5-3: Resistividade de contacto e barreira de potencial no contacto em Bi2Te3 . Resistividade Barreira de potencial ρC VC Bi2Te3 - Alumínio 1×10-5 Ωm2 -150 µV Bi2Te3 - Crómio + Alumínio 5×10-6 Ωm2 -120 µV / -160 µV Bi2Te3 - Níquel + Alumínio < 2×10-7 Ωm2 -120 µV / -140 µV Bi2Te3 - Bismuto + Platina + Alumínio 5×10-6 Ωm2 -120 µV Contacto Tabela 5-4: Resistividade de contacto e barreira de potencial nos contactos em Sb2Te3 . Resistividade Barreira de potencial ρC VC Sb2Te3 - Alumínio 1×10-5 Ωm2 +110 µV Sb 2Te3 - Crómio + Alumínio 5×10-7 Ωm2 +70 µV Sb 2Te3 - Níquel + Alumínio < 2×10-7 Ωm2 +40 µV Sb 2Te3 – Bismuto + Platina + Alumínio 8×10-6 Ωm2 +40 µV Contacto 5.3 Adesão ao contacto metálico O filme termoeléctrico apresenta boa adesão ao substrato de Kapton, mas adesão inferior sobre o contacto metálico. Vários metais (níquel, platina, crómio, alumínio e prata) foram utilizados em estruturas de teste para testar a adesão entre o filme termoeléctrico e o contacto. Sob vários substratos de Kapton, após a lavagem por ultrassons, seguida de lavagem com IPA (álcool isopropílico) e secagem com jacto de azoto, foi depositada uma camada de ≈ 500 nm de alumínio (por evaporação térmica). Sobre esta, e sem quebrar o vácuo, também por evaporação térmica, foi depositada uma camada de ≈ 50 nm de metal para barreira anti-difusão (crómio, níquel, platina ou prata). Sobre este contacto foi depositado o filme termoeléctrico com espessura de ≈ 4 µm. Após a aplicação de material 110 fotossensível, o filme termoeléctrico foi gravado com estruturas de teste. A figura seguinte mostra os filmes termoeléctricos gravados respectivamente sobre alumínio, platina níquel e crómio. Fig 5-20: Estruturas de teste em filmes termoeléctricos gravadas sobre alumínio, platina, crómio e níquel (da esquerda para a direita). Os testes de adesão mostram resultados idênticos com todos os materiais de contacto. No entanto, níquel apresenta valores inferiores de resistência de contacto, sendo um indicador de melhor adesão. A adesão é suficiente para o filme não descolar do substrato. No entanto, os filmes não suportam o “teste da fita-cola” (scotch tape test). Neste teste, fita-cola é aplicada e em seguida removida do filme. Quando a fita-cola não remove o filme ao ser retirada é considerada boa adesão. A elevada resistência de contacto obtida é também um indicador de deficiente contacto. Quando submetido às diversas fases do processo de fabrico a fraca adesão é suficiente para o filme termoeléctrico descolar dos contactos. 5.4 Nitreto de silício Nitreto de silício (Si3N4) é um material dieléctrico, com condutividade térmica de valor reduzido (κ = 1-5 Wm-1K-1 [36, 108, 109, 110]), comparando com a condutividade térmica do silício. No fabrico de dispositivos termoeléctricos, pode ser utilizado como material protector (passivation), sendo depositada uma camada fina sobre todo o dispositivo, evitando contaminação e envelhecimento dos elementos termoeléctricos. Pode ainda ser utilizado como membrana de suporte, para fabricar os dispositivos termoeléctricos sobre silício. Uma camada fina (≈500 nm) de nitreto de silício pode ser suspensa, apoiada em silício, criando um suporte com condutância térmica reduzida. Frequentemente, os filmes de nitreto de silício são depositados por PE-CVD (Plasma Enhanced Chemical Vapour Deposition). No entanto, esta técnica exige elevadas temperaturas de substrato não compatíveis com filmes termoeléctricos que facilmente relevadora do substrato. Com temperaturas de substrato menores é difícil obter Si3N4 estequiométrico [112]. Recentemente, Si3N4 de elevada qualidade electrónica tem sido depositado por HW-CVD (Hot-Wire CVD), em que o campo electromagnético da técnica PE-CVD é substituído por um filamento aquecido à temperatura de 1750 ºC, colocado a 5 cm do substrato. A pressão durante a deposição foi mantida constante, com o valor de 40 mTorr. O fluxo de silano foi constante em todos os filmes depositados, fSiH4 = 1 sccm. 111 O fluxo de amoníaco (fNH3) foi mantido constante em cada deposição, com os valores indicados na Tabela 5-5. O parâmetro R é definido pelo quociente entre o fluxo de NH3 e SiH4, R=f(NH3)/f(SiH4). A temperatura de substrato (Tsub) foi fixada a 250ºC e 100ºC, respectivamente nas duas séries de filmes fabricados. Todos os filmes fabricados são transparentes à luz visível (ver Fig 5-24). Fig 5-21: Câmara de deposição pelas técnicas HW-CVD e RF-CVD. Para medir as propriedades eléctricas, sobre um substrato de vidro foram fabricadas as estruturas MIM (metal-insulator-metal) conforme descrito a seguir: foi depositado um filme de alumínio (≈200 nm de espessura) e gravada a estrutura inferior do contacto, por fotolitografia e gravação química. O filme de Si3N4 foi depositado sobre esta estrutura. Sobre o filme foi novamente depositado alumínio (≈200 nm de espessura) e gravada a estrutura superior do contacto. As propriedades eléctricas são medidas na área de intercepção dos dois contactos, de 100 µm × 100 µm, 200 µm × 200 µm e 400 µm × 400 µm (Fig 5-22). Contacto Contacto Fig 5-22: Filme de nitreto de silício, depositado sobre vidro. O nitreto de silício é depositado entre duas estruturas metálicas (MIM, metal-isolador-metal) para medição das propriedades eléctricas em áreas de 100 µm × 100 µm, 200 µm × 200 µm e 500 µm × 500 µm. 112 Tabela 5-5: Parâmetros de deposição e propriedades dos filmes de nitreto de silício. Amostra - TSUB Pressão NH3 R Espessura RN-H/Si-H = Taxa de Índice refracção Gravação Resistivid. Campo de em BHF (@1V) disrupção @650nm Å/s Ωm MV/cm 4.6×108 0.37 1.20 8.5×1011 0.85 2.33 4.6×10 9 0.68 <5.0 7.6×10 9 0.76 12.0 1.5×1011 1.4× deposição AN-H/ASi-H ºC mTorr sccm - nm SN240 250 40 1 1 150 SN239 250 40 10 10 200 2.60 0.07 SN238 250 40 20 20 135 2.25 0.02 SN241 250 40 40 40 321 1.78 0.33 SN244 250 40 40 40 580 1.62 SN243 250 40 55 55 235 1.30 SN242 250 40 70 70 220 Å/s 0.01 100 40 40 40 330 1.38 SN308 100 40 55 55 400 1.00 SN312 100 100 40 40 70 40 70 400 40 400 2.080 1.22 SN247 SN309 - <0.5 1.930 1.998 1.00 1.942 3.5 1.4 2.5 1.0×10 10 12.5 2.5×10 10 1.5 A taxa de deposição, em função do quociente (R) entre os fluxos de NH3 e SiH4, para as temperaturas de substrato de 250 ºC e 100 ºC é apresentada na Fig 5-23. Apesar de o fluxo de silano se manter constante (fSiH4 = 1 sccm) a taxa de deposição diminui quando aumentado o fluxo de amoníaco. Também se verifica que temperaturas de substrato mais elevadas aumentam a taxa de deposição o que significa que o crescimento é limitado pela velocidade de incorporação dos precursores no filme. 4.0 Tsub=250ºC Tsub=100ºC 3.0 Taxa de deposição (Å/s) 2.0 1.0 0.0 0 20 40 R (f /f 60 80 ) NH3 SiH4 Fig 5-23: Taxa de deposição, em função do quociente (R) entre os fluxos de NH3 e SiH4, para a temperatura de substrato de 250 ºC e 100 ºC. O espectro de transmissão na região visível (e infravermelho próximo) do filme SN308, depositado sobre vidro, é apresentado na Fig 5-24. Pelo método descrito por D.A. Minkov [111] é possível determinar o índice de refracção do filme. O índice de refracção permite verificar a estequiometria do filme, dado que Si3N4 têm um índice de refracção de n = 2. 113 A Fig 5-25 apresenta o índice de refracção do filme SN308 em função do comprimento de onda, após o ajuste ao espectro de transmissão da Fig 5-24. Este método foi utilizado no cálculo dos índices de refracção apresentados na Fig 5-27. Transmissão 100% 80% 60% T(calc) 40% T(SN308) 20% T(Glass) 0% 300 800 1300 Comprimento de onda λ (nm) 1800 Índice de refracção - n Fig 5-24: Espectro de transmissão na região visível e infravermelho próximo. 2.30 2.20 2.10 2.00 1.90 300 800 1300 Comprimento de onda λ (nm) 1800 Fig 5-25: Índice de refracção em função do comprimento de onda, calculado pelo método de Minkov [111]. Através do espectro de transmissão em infravermelho (Fig 5-26) é possível determinar a composição química de SiNx. As ligações N-H apresentam um pico de absorção em ≈830 cm-1 e as ligações Si-H, em ≈2360 cm-1. As áreas destes dois picos de absorção foram medidas e o seu quociente apresentado na Tabela 5-5, RN-H/Si-H = 1.4×AN-H/ASi-H. O factor 1.4 é uma correcção devido às diferentes forças do oscilador das ligações N-H e Si-H. Este quociente está representado na Fig 5-27, em função da razão dos fluxos dos gases percursores R=f(NH3)/f(SiH4), para os filmes depositados à temperatura de substrato Tsub=250 ºC. Também no gráfico da Fig 5-27 está representado o índice de refracção (calculado para o comprimento de onda de 650 nm) de alguns dos filmes depositados, em função da razão R, entre os fluxos de NH3 e SiH4. Verifica-se que o filme com n = 2 (Si3N4 estequiométrico) apresenta o valor RN-H/Si-H = 1.2, e foi depositado com R = 55. 114 110% Transmissão (%) 100% 90% R=70 R=55 80% R=40 R=20 70% R=10 R=1 60% 50% 500 1000 1500 2000 2500 -1 Núm ero de onda (cm ) Fig 5-26: Espectro de transmissão dos filmes depositados à temperatura de substrato de 250 ºC, com diferentes quocientes de fluxo R.. 2.20 Tsub=250ºC Tsub=250ºC Tsub=100ºC RN-H/Si-H 3.0 2.10 2.0 2.00 1.0 1.90 Índice de refracção - n (@ 650 nm) 4.0 1.80 0.0 0 20 40 R (f /f 60 80 ) NH3 SiH4 Fig 5-27: Razão das áreas dos picos de absorção de N-H e Si-H, em função do quociente entre os fluxos de NH3 e SiH4, para a temperatura de substrato de 250 ºC e 100 ºC. Através da aplicação de tensão e medindo a corrente na estrutura MIM da Fig 5-22, o gráfico I-V da Fig 5-28 é construído. No eixo das abcissas, está representado o campo eléctrico (tensão dividida pela espessura do filme) e no eixo das ordenadas a densidade de corrente (corrente dividida pela área dos contactos). 115 0 10 R=10 R=70 R=55 R=20 -1 2 Densidade de corrente (A/cm ) 10 -2 10 -3 10 -4 10 -5 10 -6 10 -7 10 -8 10 1k 10k 100k 1M Campo eléctrico (V/cm) Fig 5-28: Densidade de corrente em função do campo eléctrico, em filmes de nitreto de silício depositados com diferentes valores de R (razão NH3/SiH4), à temperatura de substrato de 250 ºC. O comportamento supra-linear verificado na densidade de corrente é conforme previsto [112]. O comportamento é óhmico para campos eléctricos reduzidos, seguido de uma região de um aumento rápido da densidade de corrente, com o aumento do campo eléctrico. Os gráficos das figuras seguintes apresentam a resistividade e o campo eléctrico de disrupção, em função da razão de fluxo dos gases precursores, R. A resistividade foi medida na região óhmica, com a tensão de 1 V aplicada ao dispositivo (que corresponde aproximadamente a um campo eléctrico de 50 kV/cm). 12 Resistividade (Ohm.m) 10 Tsub=100ºC Tsub=250ºC) 11 10 10 10 9 10 8 10 7 10 6 10 0 10 20 30 40 50 60 70 80 R(fNH3/fSiH4) Fig 5-29: Resistividade em função de R, em filmes depositados com temperatura de substrato de 100 ºC e 250 ºC. 116 14.0 Campo de disrupção (MV/cm) Tsub=250ºC 12.0 Tsub=100ºC 10.0 8.0 6.0 4.0 2.0 0.0 0 20 40 60 80 R (f NH3 /fSiH4) Fig 5-30: Campo de disrupção em função de R, em filmes depositados com temperatura de substrato de 100 ºC e 250 ºC. A resistividade é idêntica nos filmes depositados a 100 ºC ou 250 ºC de temperatura de substrato. A maior resistividade (1012 Ωm) é obtida com o fluxo de 55 sccm de NH3 e 1 sccm de SiH4, correspondendo a R=55. Nestas condições de deposição, o índice de refracção é aproximadamente 2 (medido em 650 nm), correspondendo ao índice de refracção de Si3N4 estequiométrico. O campo de disrupção é de aprox. 2 MV/cm. Maiores campos de disrupção são obtidos quando o filme é rico em azoto (R > 55), sendo o maior valor medido de 12 MV/cm, em filmes depositados com R = 70. A taxa de deposição situase entre 1 e 2 Å/s, sendo ligeiramente superior com a temperatura de substrato de 250 ºC. Em conclusão, filmes de nitreto de silício podem ser depositados por HW-CVD, com reduzidas temperaturas de substrato durante a deposição, compatíveis com filmes termoeléctricos de compostos de telúrio e com substratos de plástico. A Tabela 5-6 compara os resultados obtidos pelas técnicas PE-CVD e HW-CVD na deposição de filmes de nitreto de silício. Tabela 5-6: Comparativo ente filmes de nitreto de silício depositado por RF-CVD e HW-CVD Técnica PE-CVD HW-CVD Temperatura de substrato Bom Muito bom Taxa de deposição Regular Bom Estequiometria Mau Muito bom Resistividade eléctrica Muito bom Bom Tensão de disrupção Muito bom Bom Gravação em BHF Bom Muito bom Desempenho Global Bom Muito Bom Propriedade 117 5.5 Dispositivo sobre substrato de silício O fabrico de conversores termoeléctricos planares directamente sobre substrato de silício apresenta algumas limitações: • O silício difunde no material termoeléctrico e consequentemente não fica bem definida a fronteira entre os dois materiais (ver secção 4). • A elevada condutividade térmica do silício não permite manter a diferença de temperatura que o dispositivo Peltier proporciona entre a junção fria e a junção quente quando se usa um substrato isolador. Para ultrapassar estas dificuldades e fabricar dispositivos termoeléctricos sobre silício, é necessário criar uma estrutura em ponte (ou membrana) para reduzir a condutância térmica, sobre a qual é fabricado o dispositivo termoeléctrico (Fig 5-31). O material a utilizar na membrana deve ser isolante eléctrico, possuir condutividade térmica reduzida, ser compatível com a deposição dos filmes termoeléctricos e possuir características mecânicas para suportar a estrutura. O nitreto de silício é adequado a esta função, devido à sua elevada resistividade (≈1012 Ωm) e baixa condutividade térmica, para além de possuir propriedades mecânicas que permitem o fabrico de membranas de espessura inferior a 1 µm. Junção quente Junção fria Si3N4 Tipo-n Tipo-p Electrónica Si Contacto Si3N4 (máscara) Membrana Si N Fig 5-31: Esquema de um dispositivo Peltier fabricado sobre silício, utilizando como suporte uma membrana de nitreto de silício. A Fig 5-32 apresenta os passos necessários ao fabrico de dispositivos termoeléctricos sobre substrato de silício, descrito em seguida: em ambos os lados da bolacha é depositado nitreto de silício (Fig 5-32-a). O nitreto na face superior, destina-se ao fabrico da membrana que suporta o dispositivo termoeléctrico, e na face inferior servirá de máscara para a gravação (etching) da bolacha silício. No filme de nitreto destinado à membrana deverão existir aberturas (vias) para estabelecer o contacto entre o dispositivo e a electrónica de controlo implementada na bolacha de silício (Fig 5-31). Na face inferior é aplicado material fotossensível e definida a estrutura de máscara no filme de nitreto de silício. O nitreto de silício é gravado com BHF (Fig 5-32-b). Na face superior é fabricado o dispositivo termoeléctrico, conforme descrito na secção 5.6 (Fig 5-32-c). Na final, o silício situado debaixo do dispositivo termoeléctrico é removido em KOH (hidróxido de potássio), libertando a membrana de Si3N4. (Fig 5-32-d) 118 Si3N4 (a) Deposição dos filmes de nitreto de silício. Silício Si3N4 Gravação litográfica do filme inferior de Si3N4 em BHF. Silício (b) Dispositivo termoeléctrico p n p (d) Fabrico do dispositivo termoeléctrico. Silício ( ) n Silício Silício Corrosão química da bolacha de silício em solução aquosa de KOH. Membrana Fig 5-32: Passos para o fabrico de dispositivos termoeléctricos sobre silício. A taxa de gravação do silício em soluções de diferente concentração de hidróxido de potássio (KOH) em função da temperatura está representada no gráfico da Fig 5-33 [113]. A adição de IPA à solução de gravação evita a evaporação da água e estabiliza a temperatura máxima. Devido à espessura da bolacha (>500 µm) e para conseguir taxas de gravação elevadas a temperatura da solução deverá ser de ≈90ºC, obtendo-se taxas de gravação de 100-200 µm/h, o que implica 3-6h de processo de gravação. Devido ao elevado tempo necessário, a máscara de nitreto de silício utilizada na gravação do silício deverá ter uma taxa de corrosão muito reduzida em KOH. Como Si3N4 estequiométrico apresenta taxa de gravação em KOH inferior a 0.1 Å/s, um filme de 500 nm de espessura é suficiente para suportar o processo de gravação. 250 20% KOH 30% KOH Taxa de gravação (µ/h) 200 40% KOH 150 100 50 0 20 40 60 80 100 Tem peratura (ºC) Fig 5-33: Taxa de gravação de silício em diferentes concentrações de KOH, em função da temperatura. 119 Fig 5-34 Equipamento para gravação de silício em KOH. Um suporte em inox protege a parte posterior da bolacha de silício ficando apenas uma das faces exposta à solução aquosa de KOH. A Fig 5-34 mostra o equipamento utilizado para a gravação se silício em KOH. A solução é mantida a temperatura constante, através de um banho de óleo circulante que circunscreve o recipiente que contém a solução de KOH. A bolacha é fixada num suporte em aço inox e imersa na solução. Este suporte permite que apenas uma das faces da bolacha fique em contacto com o KOH. A solução é agitada durante todo o processo de gravação. A Fig 5-35 apresenta algumas estruturas de teste fabricadas por este processo. Quando a espessura das bolachas é inferior a 500 µm, a tensão desenvolvida durante o processo de gravação habitualmente provoca quebras do substrato (Fig 5-35-A). Como o processo de gravação é anisotrópico, existe alinhamento das estruturas a gravar com a orientação cristalina (Fig 5-35-C). A B C Fig 5-35 Estruturas de teste fabricadas por gravação de silício em KOH. (A) Bolacha de silício com espessura inferior a 500 µm facilmente quebra durante o processo. (B) Estruturas de teste gravadas. (C) Pormenor da anisotropia do processo de corrosão. O alinhamento das estruturas com a orientação cristalográfica é essencial para reproduzir a estrutura da máscara. 120 5.6 Dispositivo sobre Kapton Para conseguir o máximo desempenho de um dispositivo Peltier planar é importante que o substrato que o suporta tenha condutância térmica reduzida (ver secção 3.11). Isto pode ser conseguido pela diminuição da espessura da membrana de suporte (como exemplificado com a membrana de Si3N4, abordado na secção 5.5) ou pela utilização de materiais com reduzida condutividade térmica. A poliimida Kapton adequa-se a este propósito, pois apresenta uma condutividade de κ ≈ 0.15 Wm-1K-1, muito inferior à condutividade térmica do nitreto de silício obtido por CVD [1-5 Wm-1K-1]. O coeficiente de expansão térmica do Kapton (12×10-6 K−1) é idêntico ao coeficiente de expansão térmica dos filmes termoeléctricos, o que proporciona baixos valores de tensão residual do conjunto filmesubstrato, mesmo após a deposição a temperaturas de 200-300ºC. Também a adesão dos filmes termoeléctricos ao Kapton é superior à adesão obtida sobre SiO2. Duas técnicas de gravação foram utilizadas no fabrico de dispositivos sobre Kapton: • Gravação por máscara de sombra. • Gravação química com fotolitografia. 5.6.1 Gravação por máscara de sombra A gravação por máscara de sombra (apresentada na secção 5.1.4) é uma técnica que permite a obtenção de um dispositivo rapidamente e de forma simples. A Fig 5-36 apresenta o dispositivo gravado por esta técnica. No entanto, a resolução é muito baixa, pelo que não é possível reduzir o dispositivo a dimensões submilimétricas. A fotografia da Fig 5-36 mostra um dispositivo termoeléctrico com quatro junções n-metal-p, fabricado através deste processo e as respectivas máscaras utilizadas no seu fabrico. Para conseguir menor resistência de contacto, os contactos metálicos podem ser depositados por duas vezes, por baixo e por cima do filme termoeléctrico. Fig 5-36: Dispositivo termoeléctrico com quatro pares de junções p-metal-n, gravado por máscara de sombra e respectivas máscaras. 5.6.2 Gravação química com fotolitografia A gravação química, recorrendo a fotolitografia permite obter dispositivos com dimensões típicas inferiores a 1 µm. Três materiais são depositados e gravadas sucessivamente por 121 esta técnica: metal dos contactos, filme termoeléctrico tipo n e filme termoeléctrico tipo p. Duas abordagens foram testadas no processo de fabrico de dispositivos: • Deposição dos filmes termoeléctricos sobre os contactos metálicos. • Deposição dos contactos metálicos sobre os filmes termoeléctricos. Filme termoeléctrico sobre os contactos A Fig 5-37 mostra o processo de fabrico de dispositivos termoeléctricos, com contactos por baixo. O substrato é limpo em banho de água desionizada com agitação ultrassónica, lavagem com IPA e secagem em jacto de azoto. Os contactos metálicos são depositados e gravados sobre o substrato (Fig 5-37-a). O contacto é habitualmente composto por uma camada espessa (≈ 1 µm) de metal de baixa resistividade eléctrica, seguida de outra camada metálica (≈ 50 nm) para evitar a difusão entre o contacto e o material. A primeira camada destina-se a proporcionar uma baixa resistência eléctrica e elevada condutância térmica do contacto, podendo ser fabricada em ouro, prata, alumínio, ou outro metal bom condutor. A segunda camada, para além de evitar a difusão terá também que proporcionar boa adesão para o filme termoeléctrico. Crómio, platina ou níquel actuam como barreira anti-difusão. O filme termoeléctrico tipo n é depositado sobre os contactos, sendo necessário aquecer o substrato à temperatura de 250 Cº - 300 ºC (Fig 5-37-b). Um polímero fotossensível (PR) é aplicado e revelado (Fig 5-37-c), antes de efectuar a corrosão química em HNO3:HCl:H20 (Fig 5-37-d). Sem retirar o PR, o filme tipo p é depositado (Fig 5-37e). A temperatura de substrato não pode exceder ≈150 Cº, para não deteriorar o PR. PR é aplicado novamente (Fig 5-37-f) e efectuada a gravação do material tipo p (Fig 5-37-g). Por fim, o PR é retirado (Fig 5-37-h). Temperatura excessiva no passo e) não permite que o PR que protege o filme tipo n seja retirado convenientemente. 122 (a) (b) Poliimida Deposição e gravação de contactos. TE tipo n Poliimida Deposição de filme termoeléctrico (TE) tipo n a 270 ºC. UV Máscara Aplicação, exposição e revelação de material fotossensível (PR). (c) PR TE tipo n Poliimida 10µm 12µm PR n (d) Corrosão química do TE tipo n. Poliimida (e) p p PR n p Deposição do TE tipo p (Temperatura de substrato inferior a 150 ºC). PR TE tipo p Aplicação, exposição e revelação do PR. Poliimida UV Máscara (f) PR p p PR n PR n (g) (h) Poliimida PR p Poliimida n Poliimida p Corrosão química do TE tipo p. Remoção do PR. Fig 5-37: Processo de fabrico de dispositivo termoeléctrico com os contactos por baixo. 123 A B Fig 5-38: Contactos de alumínio com barreira anti-difusão em níquel, 500 nm e 50 nm respectivamente (A). Após a gravação dos contactos, se a remoção do PR não é completa, o filme termoeléctrico não adere correctamente (B). Para utilizar a temperatura de substrato óptima de 220 ºC na deposição do filme tipo p (ver secção 4.5), o PR terá de ser retirado e substituído por outro material, que separe o filme tipo n do filme tipo p, e evitar a difusão de um material no outro. HNO3 pode ser utilizado para gravar o filme tipo n, sem gravar significativamente o filme tipo p. No entanto, isto só é possível se o material tipo n não difundir no material tipo p, o que se consegue deixando o PR do primeiro filme termoeléctrico para a deposição do segundo, ou através da deposição de uma camada sacrificial anti-difusão (Fig 5-40). Para esta barreira pode ser utilizado crómio ou níquel. Apesar do processo de gravação destes metais também gravar os filmes termoeléctricos, devido à diferença de espessuras (50 nm de barreira e 10 µm de TE), é possível retirar a barreira sem afectar significativamente o filme termoeléctrico. Fig 5-39: Dispositivo fabricado sobre contactos de 400 nm alumínio e barreira antidifusão de 50 nm de crómio (foto antes de retirar o polímero fotossensível). A deficiente adesão do filme termoeléctrico sobre o contacto proporciona resistividades de contacto elevadas. Após retirar o material fotossensível, algumas estruturas descolam do contacto. 124 (a) (b) Poliimida Deposição e gravação de contactos. TE tipo p Poliimida Deposição de filme termoeléctrico (TE) tipo p e barreira anti-difusão (TSUB = 230 ºC). PR (c) p (d) p (e) (f) (g) Corrosão química da barreira antidifusão e do TE tipo p. Poliimida Remoção do PR. Poliimida n n p TE tipo n Poliimida p PR n Poliimida p Poliimida n Deposição do TE tipo n. (TSUB = 270 ºC). Corrosão química do TE tipo n (preferencialmente em HNO3). Remoção da barreira anti-difusão. Remoção do PR. Fig 5-40: Processo de fabrico (resumido) de dispositivo com os contactos por baixo, utilizando barreira anti-difusão ente os dois materiais termoeléctricos. Contactos sobre o filme termoeléctrico A deposição de cada filme termoeléctrico com 10 µm de espessura demora mais de três horas. Durante este período, o substrato encontra-se sob vácuo, à temperatura de 200 – 300 ºC. Nestas condições, o metal de contacto difunde sobre o filme termoeléctrico, aumentando significativamente a resistividade de contacto e diminuindo o desempenho do dispositivo. Para evitar esta diminuição de desempenho é conveniente fabricar os contactos metálicos após a deposição de ambos os filmes termoeléctricos. A Fig 5-41 mostra de forma resumida o processo de fabrico. 125 (a) Deposição de filme termoeléctrico (TE) tipo p e barreira anti-difusão. TSUB = 230 ºC. TE tipo p Poliimida PR (b) p (c) p (d) (e) n Poliimida Corrosão química da barreira antidifusão e do TE tipo p. Poliimida Remoção do PR. n p TE tipo n Poliimida p PR n Poliimida p Poliimida (f) Corrosão química da barreira antidifusão e do TE tipo n. (em HNO3). n Remoção de PR. Deposição de metal dos contactos. n Corrosão química de contactos. Corrosão química da barreira anti-difusão. p (g) Deposição do TE tipo n e barreira anti-difusão. TSUB = 270 ºC. Poliimida Fig 5-41: Processo de fabrico (resumido) de dispositivo com os contactos por cima. A barreira anti-difusão depositada no passo a) tem duas funções. Em primeiro lugar, evita a difusão entre o material tipo p e o material tipo n, durante a deposição do filme termoeléctrico tipo n efectuada no passo d). Por outro lado, serve de máscara para evitar a corrosão do material tipo p, durante a corrosão do material tipo n, durante o passo e). Níquel ou crómio podem ser utilizados como barreira anti-difusão. A figura seguinte apresenta um dispositivo termoeléctrico de quatro pares de junções, antes da deposição dos contactos metálicos. 126 Fig 5-42: Dispositivo de 4 pares de junções P-N, antes da deposição dos contactos metálicos. 5.7 Aplicações Utilizando a técnica de máscara de sombra, apresentada na secção anterior, foram fabricados os dispositivos da Fig 5-43 e testados em duas aplicações típicas: • Arrefecimento por efeito Peltier. • Sensor de radiação. p-type n-type Contact pad Fig 5-43: Microdispositivos termoeléctricos fabricados por máscara de sombra (moeda de 1cêntimo para comparação de escala). 5.7.1 Arrefecimento por efeito Peltier O dispositivo Peltier apresenta quatro pares de elementos termoeléctricos. Cada elemento termoeléctrico tem as dimensões de: comprimento L = 2 mm, largura W = 3 mm e espessura de filme h = 7 µm. A área de contacto é de 2 × 1 mm2. A tabela seguinte apresenta algumas propriedades electrónicas medidas nos filmes termoeléctricos e no dispositivo: 127 Tabela 5-7: Propriedades electrónicas do dispositivo. Propriedade Valor Coeficiente de Seebeck (tipo N) -180 µV/ºC Resistividade eléctrica (tipo N) 13 µΩm Coeficiente de Seebeck (tipo P) 150 µV/ºC Resistividade eléctrica (tipo P) 13 µΩm Resistência total do dispositivo (RT) 64Ω A resistência de cada elemento é calculada através das suas dimensões: Rn = R p = ρ L 2 × 10 −3 = 13 × 10 −6 ≅ 1Ω Wh 3 × 10 −3 × 7 × 10 −6 Eq. 5-3 A resistência de contacto (Rc) e a resistividade de contacto (ρc) de cada um dos 16 contactos é também calculada, tendo em conta o valor total de resistência do dispositivo: Rc = RT − 8 R n = 3.5Ω , ρ c = Rc × A = 3.5 × 2 × 10 −3 × 1 × 10 −3 = 7 × 10 −6 Ωm 2 16 Eq. 5-4 Este valor aproxima-se aos valores de resistividade de contacto medidos experimentalmente (ver secção 5). Com este elevado valor de resistividade de contacto, e tendo em conta as propriedades da Tabela 5-7, a figura de mérito Z = 1.4×10-4 K-1 é calculada (ver secção 3.15) considerando as dimensões do dispositivo. Com este valor de figura de mérito calcula-se uma diferença de temperatura (entre os dois lados do dispositivo) de 6 ºC (ver secção 3.9), com a corrente óptima de 6 mA. Para o modelo do dispositivo Peltier, a temperatura no dispositivo foi medida utilizando um microscópio de imagem de infravermelhos (Fig 5-44). O dispositivo foi colocado no microscópio e obtida a imagem térmica da superfície do dispositivo (Fig 5-45). 128 Fig 5-44: Microscópio de infravermelhos e mini-câmara de vácuo com dispositivo para aquisição de imagem térmica. Foram efectuadas medidas ao ar e em vácuo, utilizando neste caso uma mini-câmara de vácuo construída especificamente para esta aplicação, com uma janela transparente na gama de medição do microscópio (comprimentos de onda entre 400nm e 5 µm). Não existem diferenças significativas nos valores de temperatura obtidos em vácuo e ao ar (para os valores de temperatura obtidos, as perdas por radiação e convecção são reduzidas). No entanto, as imagens térmicas obtidas em vácuo apresentam nível de ruído inferior, ao evitar a circulação de ar na superfície do dispositivo. Para melhorar a sensibilidade da imagem e respectiva medição de temperatura, a câmara de vácuo (e o dispositivo no seu interior) foi aquecida à temperatura base de 50 ºC. A metal pad metal pad B Sb2Te3 Bi2Te3 metal pad A’ B’ Fig 5-45: Imagem térmica de dois elementos termoeléctricos de um dispositivo Peltier, quando aplicada uma corrente de 4mA. As linhas a traço interrompido representam os limites de cada material (filmes termoeléctricos e metal de contactos). São visíveis na Fig 5-45 as regiões quente e fria de dois elementos termoeléctricos complementares. A região fria do elemento de Bi2Te3 apresenta a temperatura mais baixa de todo o dispositivo (48.2 ºC). A região fria do elemento de Sb2Te3 tem a temperatura de 49.1 ºC. A diferença de temperatura entre a região fria e a região quente é de aproximadamente 4.5 ºC. A Fig 5-46 apresenta o perfil de temperatura ao longo dos dois 129 elementos termoeléctricos, pelas linhas A-A’ e B-B’ indicadas na Fig 5-45. No elemento tipo P verifica-se que existe um elevado gradiente de temperatura entre o filme termoeléctrico e o contacto metálico, devido à reduzida condutância térmica existente na região de contacto (pixels #20-30 e #200-210). Este gradiente é menos acentuado no filme tipo N (pixels #10-20 e #170-200). A diferença entre o valor calculado (6 ºC) e o medido (4.5 ºC) pode dever-se a diferenças na condutividade térmica dos materiais termoeléctricos e do contacto. Devido à complexidade e custo do equipamento para medição da condutividade térmica, esta foi apenas medida nos melhores filmes (maior factor de potência), e assumido o mesmo valor para todos os filmes. A condutividade térmica de contacto não foi medida nem considerada nos cálculos. Fig 5-46: Temperatura obtida na secção A-A’ do elemento tipo P (em cima) e secção B-B’ do elemento tipo N (em baixo). 5.7.2 Sensor de radiação O dispositivo da Fig 5-43 foi também utilizado como sensor de radiação infravermelha. Foi construída uma estrutura para manter a junção quente à temperatura ambiente (através de um dissipador de massa elevada) e permitir que apenas a região das junções frias recebam radiação (através de um orifício na estrutura metálica), conforme apresentado na Fig 5-47. O sensor foi colocado em frente a um disco aquecido, com temperatura controlada entre 25 ºC e 300 ºC. A superfície do disco tem emissividade de εo = 0.95. 130 Sensor de temperatura Dissipador Reflector Disco negro quente Junções quentes V Junções frias Dispositivo termoeléctrico Fig 5-47: Esquema de funcionamento de dispositivo termoeléctrico utilizado como sensor de radiação e fotografia de dispositivo em teste. A tensão de saída tem um comportamento exponencial, relativamente à temperatura do disco. Conforme apresentado na secção 3, a tensão de saída é calculada pela seguinte equação: VOUT = n.(α P − α N ) ( 4 k tot ε O .TO − TS K eq 4 ) Eq. 5-5 n – Número de pares de elementos termoeléctricos. αp e αn – Coeficientes de Seebeck dos filmes termoeléctricos. ktot – Constante que reflecte as características do sensor (ver secção 3). εo – Emissividade do disco a medir. To – Temperatura do disco a medir. Ts – Temperatura ambiente. Keq – Condutância térmica total do circuito sensor. A equação anterior pode ser resumida na equação seguinte, sendo Ksensor a sensibilidade da termopilha: ( 4 VOUT = K sensor ε O .TO − TS 4 ) Eq. 5-6 A Fig 5-48 apresenta a tensão medida no sensor, em função da temperatura do disco. Está também representado o valor da tensão de saída calculado pela equação 5-6, com Ksensor = 6.53×10-14 VK-4 e εo = 0.95. A sensibilidade do sensor (Ksensor) foi obtida experimentalmente, por aproximação da equação aos resultados medidos. Após o ajuste da sensibilidade, verifica-se que o comportamento do sensor corresponde ao obtido na modelação apresentada. 131 Experimental Fig 5-48: Tensão de saída do sensor de radiação, em função da temperatura do disco. Resultados experimentais e calculados, usando a eq. 5-6. 5.8 Resumo No capítulo 5 estão descritos diferentes processos de fabrico de dispositivos termoeléctricos. Dois tipos de substrato são apresentados (membrana de nitreto de silício e Kapton) com condutância térmica baixa, garantindo o isolamento térmico entre a zona fria e a zona quente. Enquanto na membrana de nitreto de silício, a reduzida condutância térmica é obtida sobretudo devido à reduzida espessura da membrana (menos de 500 nm) no substrato de Kapton, o isolamento é garantido devido à baixa condutividade térmica deste material (0.15 Wm-1K-1). Para o fabrico de dispositivos em substrato de silício, a membrana de nitreto de silício pode ser depositada por HW-CVD, à temperatura de substrato de 100 ºC, muito abaixo da temperatura de substrato requerida pela técnica convencional de PE-CVD (>400 ºC). A deposição de nitreto de silício para o encapsulamento do dispositivo também não pode ser efectuada com temperatura de substrato superior a 200 ºC, para evitar a re-evaporação do filme termoeléctrico. O processo de fabrico envolvendo passos de lift-off no fabrico de dispositivos não permite obter filmes termoeléctricos de elevada qualidade, em virtude do material fotossensível não suportar a temperatura de substrato de 200-300 ºC necessária na deposição dos destes filmes. Gravação por máscara de sombra não é adequada para microdispositivos, pois a resolução conseguida é muita baixa. A gravação RIE é teoricamente possível de efectuar em qualquer material. No entanto, exige equipamentos de elevado custo. Por estes motivos, corrosão química em solução aquosa foi a técnica seleccionada e aperfeiçoada de uma forma sistemática. Soluções de 3:1:15, HNO3:HCl:H2O, permitem a gravação de Bi2Te3 e Sb2Te3, com taxas de gravação de 500 Å/s. Bi2Te3 pode também ser gravado em HNO3 (25%), com uma taxa de gravação de 2500 Å/s e uma selectividade de gravação de 50× para Sb2Te3 (taxa de gravação de 50 Å/s). 132 O filme termoeléctrico apresenta boa adesão ao substrato de Kapton. No entanto, a adesão é inferior quando depositado sobre os contactos metálicos: depositado sobre alumínio, o filme termoeléctrico descola facilmente. A resistividade de contacto é também inferior em contactos de níquel (10-7 Ωm2), quando comparado com contactos de alumínio (10-5 Ωm2). Contactos de alumínio com uma barreira anti-difusão em níquel apresentaram os melhores resultados de adesão e resistividade de contacto. O processo completo de fabrico de microdispositivos Peltier envolve a deposição e gravação dos filmes termoeléctricos tipo p, tipo n e dos contactos metálicos. É também necessária a deposição de camadas sacrificiais e barreiras anti-difusão. Apresentam-se de sguida as principais características do processo de fabrico de microdispositivos termoeléctricos recorrendo à deposição por co-evaporação e gravação química: • O material de contacto deverá ser escolhido de modo a evitar a difusão ao filme termoeléctrico. Durante o processo de deposição dos filmes termoeléctricos, o substrato é aquecido a 200-300ºC. Enquanto o alumínio ou ouro difundem facilmente, níquel, crómio ou platina criam uma região de interface bem definida e uma baixa resistividade de contacto. • O filme de Sb2Te3 deverá ser depositado primeiro e gravado em HNO3:HCl, seguido do filme de Bi2Te3, gravado em HNO3, permitindo assim uma selectividade de 50× na gravação do segundo filme, relativamente ao primeiro. • Uma barreira anti-difusão deverá ser utilizada ente os filmes de Bi2Te3 e Sb2Te3 pois difundem mutuamente durante o processo de deposição. • O processo de gravação do metal dos contactos remove também os filmes termoeléctricos, embora com uma taxa de gravação reduzida. • A deposição dos contactos por cima dos filmes termoeléctricos, apesar de reduzir a resistividade de contacto, apresenta maior dificuldade de cobertura conformal (step coverage), devido à elevada espessura dos filmes termoeléctricos (≈ 10 µm). • A adesão do TE a alguns metais de contacto (nomeadamente alumínio) não é suficiente para suportar todo o processo de fabrico. Três processos de fabrico foram implementados, tendo em conta as restrições apresentadas e descritas as suas vantagens e desvantagens. Duas aplicações foram implementadas com dispositivos termoeléctricos fabricados por máscara de sombra: arrefecimento por efeito Peltier e sensor de radiação infravermelha. O dispositivo de arrefecimento Peltier apresentou uma diferença de temperatura de 4.5 ºC entre a junção fria e a junção quente. Os materiais termoeléctricos possuem figura de mérito elevada, sendo a limitação de desempenho devida à elevada resistividade de contacto (7×10-6 Ωm2). O dispositivo sensor de radiação apresentou uma resposta em perfeita sintonia com o modelo teórico construído, com uma sensibilidade de 6.53×10−14 VK-4. 133 6 Conclusões e trabalho futuro 6.1 Conclusões Modelação Neste trabalho foram modelados dois tipos de dispositivos: os dispositivos de arrefecimento (efeito Peltier) e os dispositivos detectores de radiação (efeito Seebeck). Nos dispositivos Peltier consegue-se o maior desempenho (maior figura de mérito – ZT e maior capacidade de carga) quando os elementos termoeléctricos (telureto de bismuto e telureto de antimónio) têm largura (W) e comprimento (L) da mesma ordem de grandeza. Os filmes termoeléctricos deverão ter elevada espessura, suportados por substratos finos de reduzida condutividade térmica. A resistividade de contacto influencia de forma significativa o valor da figura de mérito. Com uma resistividade de contacto de 10-7 Ωm2, o ZT não vai além de 0.2 (em dispositivos com dimensões L = W = 1 mm). No entanto, com resistividade de contacto de 10-11 Ωm2, é possível fabricar dispositivos com ZT superior a 0.7, em dispositivos com L = W = 100 µm. Para fabricar dispositivos de reduzidas dimensões, é essencial uma resistividade de contacto reduzida. O número de elementos termoeléctricos não afecta significativamente o desempenho, apenas alterando a corrente e tensão de funcionamento. A resistência de contacto, as perdas por radiação e convecção, a espessura e condutividade térmica da membrana de suporte são os principais factores que condicionam as dimensões óptimas do dispositivo. Os sensores de radiação planares são constituídos por elementos termoeléctricos de forma rectangular, cujo comprimento (L) deverá ser várias vezes superior à sua largura (W). Uma menor espessura dos filmes termoeléctricos permite reduzir a condutância térmica, aumentando a sensibilidade, no entanto, a detectividade é também reduzida, devido ao aumento da resistência eléctrica do dispositivo, provocando um aumento do ruído. O maior número de elementos termoeléctricos proporciona uma tensão de saída mais elevada, para a mesma densidade de radiação. O aumento da resistividade de contacto não afecta significativamente o desempenho do sensor de radiação. Em ambos os tipos de dispositivos, um coeficiente de Seebeck elevado, condutividade térmica reduzida e resistividade eléctrica reduzida dos materiais termoeléctricos contribuem para melhorar o desempenho do dispositivo. Os substratos deverão ter condutância térmica baixa, o que pode ser obtido através da redução da sua espessura, ou utilizando materiais de baixa condutividade térmica. Devido as diferenças entre a geometria dos dispositivos de arrefecimento por efeito Peltier e os sensores de radiação IV, o mesmo dispositivo não pode ser optimizado para proporcionar as duas funções. 134 Materiais A deposição por co-evaporação térmica permite obter filmes termoeléctricos de elevada figura de mérito. Os valores de ZT = 0.85 e ZT = 0.3 foram obtidos respectivamente em filmes de Bi2Te3 (tipo n) e Sb2Te3 (tipo p), medidos à temperatura ambiente. Estes resultados são equivalentes aos melhores apresentados na bibliografia (depositados por qualquer técnica de deposição) e superiores aos apresentados pela mesma técnica de deposição [78]. A adesão sobre plástico é boa, sendo inferior sobre os contactos metálicos. As propriedades termoeléctricas dos filmes depositados por co-evaporação dependem da temperatura do substrato e do rácio da taxa de evaporação dos dois elementos que constituem o composto (R = FrTe/FrBi ou R = FrTe/FrSb). Os filmes de Bi2Te3 com melhor desempenho foram obtidos com temperatura de substrato de 270 ºC, com a taxa de evaporação de Bi FrBi = 2 Ås-1 e a taxa de evaporação de Te FrTe = 6.4 Ås-1, correspondendo um valor de R = 3.2. A figura de mérito ZT = 0.85 foi obtida em filmes com coeficiente de Seebeck α = -250 µVK-1, resistividade ρ = 17 µΩm, condutividade térmica κ = 1.3 Wm-1K-1, densidade de portadores n ≈ 5×1019 cm-3 e mobilidade Hall µ ≈ 100 cm2V-1s-1. Estes valores são próximos dos medidos em Bi2Te3 monocristalino (embora com a resistividade eléctrica ligeiramente maior e a condutividade térmica menor). A composição destes filmes é ligeiramente rica em telúrio (entre 60 e 65%, em número de átomos). A temperatura de substrato Tsub = 220 ºC e as taxas de evaporação de FrSb = 2 Ås-1 e FrTe = 6.4 Ås-1 (R = 3.2) permitem o fabrico de filmes de Sb2Te3 com composição rica em telúrio (60-70%, em número de átomos) com a maior figura de mérito obtida, ZT = 0.3. Estes filmes possuem coeficiente de Seebeck α = 160 µVK-1, resistividade ρ = 15 µΩm, condutividade térmica κ = 1.8 Wm-1K-1, densidade de portadores n ≈ 4×1019 cm-3 e mobilidade Hall µ ≈ 140 cm2V-1s-1. Estes valores não diferem significativamente dos medidos em Sb2Te3 monocristalino. Contactos metálicos A qualidade do contacto entre os materiais termoeléctricos e o metal constitui a maior dificuldade no fabrico de microdispositivos de efeito Peltier. A difusão que ocorre entre o metal e o filme termoeléctrico cria uma zona de resistividade elevada, que reduz o desempenho do dispositivo. A utilização de uma barreira anti-difusão (níquel ou platina) entre o filme termoeléctrico e o metal de contacto (alumínio, prata ou ouro) reduz o efeito de difusão. Resistividade de contacto inferior a 2×10-7 Ωm2 foi medida em contactos de alumínio com barreira anti-difusão de níquel, depositados sobre o filme termoeléctrico, valor este muito inferior ao obtido com contactos de alumínio sem barreira anti-difusão (10-5 Ωm2). O filme termoeléctrico apresenta fraca adesão aos contactos metálicos e boa adesão ao substrato de Kapton. O facto de o filme termoeléctrico ser depositado à temperatura de substrato entre 200 ºC e 300 ºC aumenta a resistividade de contacto e reduz a adesão ao metal previamente depositado, quando comparado com o que ocorre quando o contacto metálico é depositado sobre o filme termoeléctrico (à temperatura ambiente) em que a adesão é superior. 135 Fabrico de dispositivos termoeléctricos A condutância térmica baixa, necessária para o suporte destes dispositivos, garantindo o isolamento térmico entre a zona fria e a zona quente, limita a escolha do substrato. Enquanto na membrana de nitreto de silício, a baixa condutância térmica é obtida através da reduzida espessura da membrana (menos de 500 nm) com condutividade térmica de 2−5 Wm-1K-1, no substrato de Kapton, o isolamento é garantido pela baixa condutividade térmica deste material (0.15 Wm-1K-1), apesar da espessura de 12 µm. A membrana de nitreto de silício é depositada por HW-CVD, à temperatura de substrato de 100 ºC. Esta técnica permite a deposição a baixas temperaturas de substrato. A temperatura de substrato máxima é relevante na utilização de nitreto de silício para o encapsulamento do dispositivo, em que temperaturas superiores a 200ºC provocam a re-evaporação do filme termoeléctrico do substrato. Várias técnicas são apresentadas para gravação de filmes termoeléctricos: máscara de sombra, RIE, Lift-off, e corrosão química em solução aquosa. Gravação por máscara de sombra não é adequada para microdispositivos, pois a resolução conseguida é muita baixa. Lift-off não permite obter materiais termoeléctricos de elevada qualidade, em virtude do material fotossensível não suportar a temperatura de substrato de 200-300 ºC durante a deposição subsequente dos filmes termoeléctricos. A máxima temperatura é inferior a 150 ºC. A gravação RIE, teoricamente é possível efectuar em qualquer material. No entanto, exige equipamentos de elevado custo. Por estes motivos, corrosão química em solução aquosa foi seleccionada e aperfeiçoada. Soluções de 3:1:15, HNO3:HCl:H2O, permitem a gravação de Bi2Te3 e Sb2Te3, com taxas de corrosão de 500 Å/s. Bi2Te3 pode também ser gravado em HNO3 (25%), com uma taxa de corrosão de 2500 Å/s e uma selectividade de 50× relativamente ao Sb2Te3 (taxa de corrosão de 50 Å/s). O processo completo de fabrico de microdispositivos termoeléctricos envolve a deposição e gravação de três tipos de filmes. Os filmes termoeléctricos tipo p, tipo n e os contactos metálicos. Camadas sacrificiais e barreiras anti-difusão são também necessárias. Existem algumas restrições a considerar no processo de por co-evaporação e corrosão química em solução aquosa: 136 • Durante o processo de deposição dos filmes termoeléctricos, o substrato é aquecido a 200-300 ºC. Alguns metais difundem facilmente no material termoeléctrico, criando uma grande resistividade de contacto, que reduz o desempenho do dispositivo. Enquanto o alumínio ou ouro difundem no filme termoeléctrico, níquel, crómio ou platina criam uma região de interface bem definida e reduzem a resistividade de contacto. Estes metais podem ser utilizados como barreira antidifusão, sobre um contacto de alumínio, prata ou ouro. • Os filmes de Bi2Te3 podem ser gravados com HNO3:HCl ou com HNO3, diluídos em água. Os filmes de Sb2Te3 são gravados apenas com HNO3:HCl e a taxa de gravação em HNO3 é 50× inferior à taxa de gravação em HNO3:HCl. O filme de Sb2Te3 deverá ser depositado primeiro e gravado com HNO3:HCl, seguido do filme de Bi2Te3, gravado com HNO3. • Os filmes de Bi2Te3 e Sb2Te3 difundem mutuamente, durante o processo de deposição. Uma barreira anti-difusão deverá ser utilizada, para conseguir a selectividade de 50× do processo de corrosão química. • Os materiais fotossensíveis utilizados no processo de gravação não suportam a temperatura de substrato (200 - 300 ºC) durante a deposição dos filmes termoeléctricos. • O processo de gravação do metal dos contactos poderá também remover os filmes termoeléctricos. • A deposição dos contactos por cima dos filmes termoeléctricos apresenta maior dificuldade de cobertura conformal (step coverage), devido à elevada espessura dos filmes termoeléctricos (≈ 10 µm). Tendo em conta estas restrições, três processos foram implementados. No primeiro processo apresentado, a limitação de 150 ºC na deposição do segundo filme termoeléctrico reduz a figura de mérito deste filme. O processo com contactos por baixo dos filmes termoeléctricos apresenta a maior dificuldade na selecção dos metais a utilizar no contacto e barreira anti-difusão, para garantir a adesão e baixa resistividade de contacto. Barreira anti-difusão de níquel apresenta os melhores resultados de adesão e resistividade de contacto. No processo com contactos por cima, a maior dificuldade consiste em efectuar a gravação dos metais, sem destruir os filmes termoeléctricos. Aplicações Duas aplicações foram implementadas com dispositivos termoeléctricos: arrefecimento por efeito Peltier e sensor de radiação infravermelha. Estes dispositivos foram fabricados por máscara de sombra, pois este processo permitiu melhores materiais e melhores contactos, apesar da baixa resolução no fabrico. O dispositivo de arrefecimento Peltier apresentou uma diferença de temperatura de 4.5 ºC entre a junção fria e a junção quente, quando percorrido por uma corrente de 4 mA. Os materiais termoeléctricos possuem figura de mérito elevada (ZTp ≈ 0.3 e ZTn ≈ 0.5), sendo a principal limitação de desempenho devida à elevada resistividade de contacto (7×10-6 Ωm2). Ultrapassada esta dificuldade, será possível a utilização destes dispositivos em aplicações de controlo de temperatura. O dispositivo sensor de radiação demonstrou uma resposta em perfeita sintonia com o modelo construído. Devido ao elevado valor de figura de mérito dos teluretos comparativamente ao obtido em filmes de silício na literatura (elevado coeficiente de Seebeck, baixa resistividade eléctrica e baixa condutividade térmica caracterizam os filmes de Bi2Te3 e Sb2Te3), a utilização destes materiais em sensores para pirometria permitem uma sensibilidade e detectividade superiores. A sensibilidade chega a ser 5 vezes superior (apesar de o coeficiente de Seebeck ser superior no silício, a condutividade térmica é muito inferior nos teluretos) e a detectividade 2 a 3 vezes superior (ver secção 3.18). 6.2 Trabalho futuro A optimização do contacto metal – elemento termoeléctrico deverá ser optimizada para proporcionar melhor adesão e menor resistência de contacto. Os valores de resistividade de contacto obtidos (10-7 Ωm2) são muito elevados, comparados com os melhores valores da 137 bibliografia, apresentados por H. Bötner [8] e R. Venkatasubramaniam [29], respectivamente 10-10 Ωm2 e 10-11 Ωm2. A utilização de uma camada de bismuto em contacto com o filme termoeléctrico pode melhorar a resistividade de contacto. O titânio apresenta propriedades que poderão ser utilizadas como barreira anti-difusão. A baixa resistividade da prata e do ouro pode também contribuir para um melhor contacto. A utilização de dispositivos de arrefecimento Peltier, para controlar a temperatura de sensores de radição foi abordada durante o trabalho realizado. Utilizando os mesmos materiais termoeléctricos, é possível fabricar no mesmo dispositivo um sensor de radiação por termopliha, com a temperatura na junção fria controlada por um dispositivo Peltier. Com esta técnica é possível aumentar a sensibilidade do sensor de radiação e implementar dispositivos de medição de temperatura (pirómetros) com autocalibração relativamente à emissividade [114]. Arrefecimento Peltier Thermopilha Ligações Absorvente 1mm Fig 6-1: Integração de um dispositivo de arrefecimento Peltier com sensor de radiação por termopilha, para aplicações de pirometria. Durante este trabalho não foram construídos dispositivos para geração de energia. Como cada junção termoeléctrica n-metal-p produz apenas ≈400 µV/ºC, para aplicações de geração de energia é necessária a ligação em série de várias junções. Com mil junções é possível obter 4 V de tensão, com apenas 10 ºC de diferença de temperatura. É assim possível produzir energia suficiente para alimentar sensores em redes sem fios, através da diferença de temperatura, por exemplo entre o corpo humano 36 ºC e o ambiente ou na agricultura, com uma das referências enterrada na terra. Este número de junções só é possível numa geometria vertical do dispositivo. 138 Junções do lado quente Junções do lado frio Fig 6-2: Dispositivo vertical construído através do empilhamento de várias tiras Peltier fabricadas em substrato de Kapton. Enquanto um dispositivo planar apresenta um processo de fabrico mais simples, um dispositivo vertical (Peltier convencional) apresenta uma maior densidade de potência. O fabrico deste tipo de dispositivos permitirá obter maior diferença de temperatura e maior capacidade de carga em arrefecimento. Um dispositivo vertical pode ser construído através do empilhamento de várias fitas de dispositivos, conforme sugerido na Fig. 6-1. 139 7 Lista de Publicações Publicações em revista: L. M. Goncalves, C. Couto, P. Alpuim, D. M. Rowe, J.H. Correia, Thermoelectric Properties of Bi2Te3 / Sb2Te3 Thin Films, Materials Science Forum 514-516, Trans Tech Publications, p156-160, (2005) L.M. Goncalves, C. Couto, P. Alpuim, D.M. Rowe and J.H. Correia, Thermoelectric microstructures of Bi2Te3/Sb2Te3 for a self-calibrated micro-pyrometer, Sensors and Actuators A: Physical, 130–131 p346– 351, (2006) L. M. Goncalves, J. G. Rocha, C. Couto, P. Alpuim, Gao Min, D.M. Rowe J.H. Correia, Fabrication of flexible thermoelectric microcoolers using planar thin-film technologies, J. Micromech. Microeng. 17 (2007) L.M. Goncalves, J.G. Rocha, C. Couto, P. Alpuim, and J.H. Correia, On-Chip Array of Thermoelectric Peltier Microcoolers, Sensors and Actuators A: Physical, In Press (2008) L.M.Goncalves , P.Alpuim , Gao Min , D.M.Rowe , C.Couto , J.H.Correia , Optimization of Bi2Te3 and Sb2Te3 thin films deposited by co-evaporation on polyimide for thermoelectric applications, Vacuum (2008), doi: 10.1016/j.vacuum.2008.03.076 Apresentações em conferência: L. M. Gonçalves, L. G. Gomes, S. F. Ribeiro, C. Couto, J.H. Correia, A miniaturized self-calibrated pyrometer microsystem, Eurosensors XVII, pp.568-569, 21-24 September 2003, Guimarães, Portugal. L. M. Goncalves, C. Couto, P. Alpuim, D. M. Rowe, J.H. Correia, Thermoelectric Properties of Bi2Te3 / Sb2Te3 Thin Films, in Proc. Materials 2005,Aveiro, Portugal, pp. 1-5, March 20-23, 2005. L. M. Goncalves, C. Couto, P. Alpuim, D. M. Rowe, J.H. Correia, Thermoelectric Microstructures of Bi2Te3/Sb2Te3 for a Self-calibrated Micropyrometer, in Proc. Transducers 2005, pp. 904-907, Seoul, Korea, June 5-9, 2005. L. M. Goncalves, C. Couto, P. Alpuim, D. M. Rowe, J.H. Correia, Optimization of Bi2Te3 and Sb2Te3 thin films deposited by co-evaporation on polyimide for thermoelectric applications, RIVA - 5th Iberian Vacuum Meeting, Guimarães, Portugal 18-21 September 2005 L.M.Goncalves, C.Couto, J.H.Correia P.Alpuim, Gao Min, D.M.Rowe, Optimization of thermoelectric thinfilms deposited by co-evaporation on plastic substrates, ECT2006 – 4th European Conference On Thermoelectrics, Cardiff, UK, 9-11 April (2006) L. M. Goncalves, J. G. Rocha, J. H. Correia and C. Couto, Control of the Deposition Ratio of Bi2Te3 and Sb2Te3 in a Vacuum Evaporator for Fabrication of Peltier Elements, ISIE 06, 8-13 July 2006, Canada L.M. Goncalves, C. Couto, J.H. Correia, P. Alpuim, Gao Min, D.M. Rowe, Flexible Thin-film Planar Peltier Microcooler, ICT’06 International Conference On Thermoelectrics, Austria 6-10 Aug (2006) L.M. Goncalves, J. G. Rocha, C. Couto, P. Alpuim, Gao Min, D.M. Rowe, J.H. Correia, On chip thermoelectric microcoolers, MME 2006, U.K. 3-5 Sep (2006) L.M. Goncalves C.Couto , J.H.Correia , A. Rolo , S. Chiussi 3 B. Leon, P. Alpuim, “Bismuth Telluride and Antimony Telluride thin films deposited by co-evaporation for thermoelectric applications”, International School on Structural characterization of Nanostructures, Aveiro, Portugal 25-27 Jan. (2007) L. M. Goncalves, P. Alpuim, S. Filonovich, T.M.R. Viseu, S. Lanceros-Mendez, Hot-wire chemical vapour deposition and characterization of silicon nitride membranes, in Proc. Materials 2007, Porto, Portugal, pp. 28, April 1-4, (2007). L. M. Goncalves, J. G. Rocha, J. H. Correia and C. Couto, Flexible X-Ray Detector Based on the Seebeck Effect, ISIE 07, Vigo, Espana, 4-7 July (2007). L. M. Goncalves, J. G. Rocha, S. Lanceros-Mendez, On-chip Array of Thermoelectric Peltier Microcoolers, in Proc. Transducers 2007, pp. 2178-2182, Lyon, France, June 10-14, 2007. 140 L.M. Goncalves, A. Ferreira da Silva, H.R. Silva, Rui Rocha, C. Couto, P. Alpuim, J.H. Correia1, Thermoelectric Micro Converters for Cooling and Energy Scavenging Systems, MME 2007, Guimaraes, Portugal. 16-18 Sep (2007) 141 8 Bibliografia 1 Seebeck T. I., “Magnetische Polarisation der Metalle und Erze durch Temperatur-Differenz’, Abhandlungen der Deutschen Akademie der Wissenschaften zu Berlin (1822) 265-373. 2 Peltier J. C., “Nouvelles experiences sur la caloricité des courans électriques”, Annales de Chimie et the Physique, LVI 56 (1834) 371-386. 3 Mark McCartney and Andrew Whitaker (Ed.), “Physicists of Ireland: Passion and Precision”, Institute of Physics Publishing (2002). 4 Bottner, H., “Micropelt® Miniaturised Thermoelectric Devices: Small Size, High Cooling Power Densities, Short Response Time”, International Conference of Thermoelectrics (2005). 5 http://www.sii.co.jp/info/eg/thermic_main.html 6 http://www.citizen.co.jp/english/release/01/03basel/thermo.htm 7 http://www.sii.co.jp/info/eg/thermic_sub02.html 8 Bottner, H.; Nurnus, J.; Gavrikov, A.; Kuhner, G.; Jagle, M.; Kunzel, C.; Eberhard, D.; Plescher, G.; Schubert, A.; Schlereth, K.H, “New thermoelectric components using microsystem technologies”, Journal of Microelectromechanical System 13 Issue 3 (2004) 414 – 420. 9 www.micropelt.com 10 www.nanocoolers.com 11 G. Jeffrey Snyder, James R. Lim, Chen-kuo Huang and Jean-Pierre Fleurial, “Thermoelectric microdevice fabricated by a MEMS-like electrochemical process”, Nature Materials 2 (2003) 528. 12 F. Völklein , M. Blumers and L. Schmitt, “Thermoelectric microsensors and microactuators (MEMS) fabricated by thin film technology and micromachining”, Proc. 18th International Conference on Thermoelectrics ICT '99, Baltimore, MD (1999) 285-293. 13 Luciana W. da Silva, Massoud Kaviany, “Fabrication and measured performance of a first-generation micro-te cooler, Journal of Microelectromechanical Systems, vol. 14, no. 5, (2005) 1110-1117. 14 Cyrus Shafai, “Fabrication of a micro-Peltier device”, National Library of Canada (1998). 15 Wijngaards D.D.L, S.H. Kong, M. Bartek, R.F. Wolffenbuttel, “Design and fabrication of on-chip integrated polySiGe and polySi Peltier devices”, Sensors & actuators A. Physical, 85 (2000) 316-323. 16 Samuel Schaevitz, “A MEMS Thermoelectric Generator”, Massachusetts Institute of Technology (2000). 17 Gao Min and D.M. Rowe, “Cooling performance of integrated thermoelectric microcooler”, Solid-State Electronics 43 (1999) 923-929. 18 F. Völklein, G. Min and D.M. Rowe, “Modeling of a microelectromechanical thermoelectric cooler, Sensors and Actuators”, A75 (1999) 95-101. 19 Jacquot, A., Chen, G., Scherrer, H., Dausher, A., Lenoir, B., “Modeling of on-membrane thermoelectric power supplies”, Sensors and Actuators, A: Physical 116 (2004) 501-508. 20 I. Stark and M. Stordeur, “New Micro Thermoelectric Devices Based on Bismuttelluride-Type Thin Solid Films,” Proc. 18th International Conference on Thermoelectrics ICT '99, Baltimore, MD (1999) 465-472. 142 21 Matthias Stordeur, Ingo Stark, “Low Power Thermoelectric Generator - self-sufficient energy supply for micro systems”, 16th International Conference on Thermoelectrics (1997). 22 http://www.poweredbythermolife.com/thermolife.htm 23 Wenmin Qu, Matthias Plotner and Wolf-Joachim Fischer, “Microfabrication of thermoelectric generators on flexible foil substrates as a power source for autonomous microsystems” J. Micromech. Microeng. 11 (2001) 146–152. 24 U. Ghoshal, R. Schmidt, Refrigeration Technologies for Sub-Ambient Temperature Operation of Computing Systems”, IEEE International Solid-State Circuits Conference (2000). 25 R. Venkatasubramanian, “Phonon Blocking Electron Transmitting Superlattice Structures as Advanced Thin Film Thermoelectric Materials”, In Semiconductors and Semimetals, vol. 71 (2001) 175–201. 26 G. Chen, M. S. Dresselhaus, G. Dresselhaus, J.-P. Fleurial and T. Caillat, “Recent developments in thermoelectric materials”, International Materials Reviews 48 -1 (2003). 27 M. S. Dresselhaus, Y.-M. Lin, T. Koga, S. B. Cronin, O. Rabin, M. R. Black, and G. Dresselhaus, “Quantum Wells and Quantum Wires for Potential Thermoelectric Applications”, In Semiconductors and Semimetals: Recent Trends in Thermoelectric Materials Research III, edited by T. M. Tritt, San Diego, CA, Academic Press, vol. 71 (2001) 1–121. 28 Venkatasubramanian, R. et al. in Proc. 1st Natl Thermogenic Cooler Workshop (ed. Horn, S. B.) Center for Night Vision and Electro-Optics, Fort Belvoir, VA (1992) 196-231. 29 Rama Venkatasubramanian, Edward Siivola, Thomas Colpitts & Brooks O'Quinn, “Thin-film thermoelectric devices with high room-temperature figures of merit”, Nature vol 413 (2001). 30 http://www.rti.org 31 Planck, Max, "On the Law of Distribution of Energy in the Normal Spectrum". Annalen der Physik, vol.4, (1901) p. 553. 32 J.P. Holman, “Heat Transfer”, Mc Graw Hill (1989) 14-15. 33 Transactions in Measurement and Control – Non contact temperature measurement, Omega Corporation. 34 C. Calaza, N. Viarani, G. Pedretti, M. Gottardi, A. Simoni, V. Zanini and M. Zen, “An uncooled infrared focal plane array for low-cost applications fabricated with standard CMOS technology”, Sensors and Actuators A 132 (2006) 129–138. 35 http://www.greenpeace.org/international/photosvideos/photos/thermal-image-of-russian-parli 36 Davey Wijngaards, “Lateral on-chip integrated Peltier elements based on polycrystalline silicon germanium”, Phd Thesis, Tu Delft (2003). 37 Luciana W. da Silva, Massoud Kaviany, “Micro-thermoelectric cooler: interfacial effects on thermal and electrical transport”, International Journal of Heat and Mass Transfer 47 (2004) 2417–2435. 38 U. Birkholz, R. Fettig, J. Rosenzweig, Fast semiconductor thermoelectric devices, Sensors and Actuators 12 (1987) 179-184. 39 A. Foucaran, A. Sackda, A. Giani, F. Pascal-Delannoy, A. Boyer, “Flash evaporated layers of (Bi2Te3– Bi2Se3)(N) and (Bi2Te3–Sb2Te3)(P)”, Mater. Sci. Eng. B52 (1998) 154–161. 40 H.J. Goldsmid, Edit by D.M. Rowe, “CRC handbook of thermoelectrics”, CRC Press (1995). 41 G. Min and D.M. Rowe, “Improved model for calculating the coefficient of performance of a Peltier module”, Energy Conversion and Management, Vol. 41, (2000) 163-171. 143 42 Milan H. Cobble, Edited by D.M. Rowe, “CRC handbook of thermoelectrics”, edited by D.M. Rowe, CRC Press (1995). 43 H. Scherrer and S. Scherrer, “Bismuth Telluride, Antimony Telluride and Their Solid Solution”, CRC handbook of thermoelectrics, edited by D.M. Rowe, 211-237. 44 Hartman T.C et al, “Quantum dot superlattice thermoelectric materials and devices”, Science, Vol. 297 (2002), 2229-2232. 45 Z. Zhang, X. Sun, M.S. Dresselhaus, J.Y. Ying and J.Heremans, Phys. Rev. B (2000), 61, 4850–4861. 46 Wei Wang, Falong Jia, Qinghua Huang, Jianzhong Zhang, “A new type of low power thermoelectric micro-generator fabricated by nanowire array thermoelectric material ”, Microelectronic Engineering 77 (2005) 223–229. 47 D. D. L.Wijngaards and R. F.Wolffenbuttel, Characterization and modeling of planar on-chip integrated Peltier elements for highly-localized thermal stabilization and cooling, in Proc. SemiTherm 18, San Jose, CA, Mar. 2002, 105–112. 48 Joseph Fourier , “Théorie analytique de la chaleur”, Paris, Chez Firmin Didot, Père et Fils (1822). 49 H.J. Goldsmid, “Conversion Efficiency and Figure-of-Merit”, in CRC handbook of thermoelectrics , Ed. M. Rowe, ,CRC press, Boca Raton, (1995). 50 R. H. Cox and H Strack, Solid State Electronics 10 (1967) 1213. 51 W. M. Loh et al., “Modeling and measurement of contact resistances”, Thin Solid Films, 104, 361 (1983). 52 P.J. Holman, Thermodynamics, McGraw Hill. 53 D.D.L. Wijngaards, E. Cretu, S.H. Kong and R.F. Wolffenbuttel, “Modeling of integrated polySiGe Peltier elements”, Sixth THERMINIC Workshop, Budapest, Hungary, 24–27 September (2000) 275a–275d. 54 R. Fettig, “A View to Recent Developments in Thermoelectric Sensors, 15th International Conference on Thermoelectrics” (1996). 55 Smith, R.A.; Jones, F.E.; Chasmar, R.P., “The Detection and Measurement of Infra-Red Radiation”, Oxford, Uni.Press, England (1957). 56 Luciana W. Silva and Massoud Kaviany, “Miniaturized Thermoelectric Cooler”,Proc. of IMECE’02, New Orleans, USA, Nov, (2002) 17-22. 57 Fleurial, J.-P. et al. ”Thick-Film Thermoelectric Microdevices”, in Proc. Eighteenth International Conference on Thermoelectrics, ICT’99, Baltimore, Maryland, USA, (1999), 294–300. 58 G. Jeffrey Snyder, James R. Lim, Chen-kuo Huang and Jean-Pierre Fleurial, “Thermoelectric microdevice fabricated by a MEMS-like electrochemical process”, Nature Materials 2 (2003) 528. 59 11. Fleurial, J.-P. et al, “Mems Thermoelectric Microcooler”. in Proc. International Conference on Thermoelectric,s ICT’01 Beijing, China, (2001) 24–29. 60 J.R. Lim, G.J. Snyder, C.-K. Huang, J.A. Herman, MA. Ryanand I.-P. Fleurial, “Thermoelectric Microdevice Fabrication Process and Evaluation at the Jet Propulsion Laboratory (JPL)”, in Proc. International Conference on Thermoelectrics (2002). 61 Boulouz, A. Giani, F. Pascal-Delannoy, M. Boulouz, A. Foucaran, A. Boyer, “Preparation and characterization of MOCVD bismuth telluride thin films”, J. Cryst. Growth 194 (1998) 336. 144 62 Al Bayaz, A. Giani, A. Foucaran, F. Pascal-Delannoy, A. Boyer, “Elaboration and characterization of Bi2Se3 thin films using ditertiarybutylselenide as a precursor by MOCVD system”, Journal of Crystal Growth 243 (2002) 444–449. 63 A. Giani, A. Boulouz, F. Pascal-Delannoy, A. Foucaran, E. Charles, A. Boyer, “Growth of Bi2Te3 and Sb2Te3 thin films by MOCVD”, Materials Science and Engineering B64 (1999) 19–24. 64 R. Venkatasubramanian , T. Colpitts , E. Watko , M. Lamvik , N. El-Masry, “MOCVD of Bi2Te 3, Sb2Te 3 and their superlattice structures for thin-film thermoelectric applications”, Journal of Crystal Growth 170 (1997) 817-821. 65 Rama Venkatasubramanian, Thomas Colpitts, and Brooks O’Quinn, “Low-temperature organometallic epitaxy and its application to superlattice structures in thermoelectrics”, Appl. Phys. Lett., Vol. 75, No. 8, (1999). 66 F. Völklein, V. Baier, U. Dillner, E. Kessler, “Transport properties of flash-evaporated (Bi1-xSbx)2Te3 films: Optimization of film properties”, Thin Solid Films 187 (1990) 253-262. 67 M. Stoker, M. Stordeur, and I. Stark, “Preparation of highly effective p-Bi0.5Sb1.5Te3 n-Bi2Te2.7Se0.3 Films”; in Proceedings of XV ICT ‘96, Pasadena, (1996) 445. 68 Ho Kim and Dong-Hi Lee, in K. Matsuura (ed.), Proc. ICT ‘94, Institute of Electrical Engineers of Japan, Tokyo, (1994) 328. 69 Y.H. Shing, Y. Chang, A. Mirshafii, L. Hayashi, S.S. Roberts, J.Y. Josefowiez and N. Tran, “Sputtered Bi2Te3 and PbTe thin films” J. Vac. Sci. Technol. A, 1 (1983) 503. 70 H. Noro, K. Sato and H. Kagechika, “The thermoelectric properties and crystallography of Bi-Sb-Te-Se thin films grown by ion beam sputtering”, J. Appl. Phys., 73 (1993) 1252. 71 E. Kessler, A. Ihring, V. Baier, A. Franke, U. Dillner “Thin-film infrared thermopile sensors with thermoelectric high-effective materials combination” Proceedings of Sensor 2003, 11th International Conference, Vol. II, Nürnberg, (2003) 249-254. 72 Matthias Stordeur, Ingo Stark “Low Power Thermoelectric Generator - self-sufficient energy supply for micro systems” 16th International Conference on Thermoelectrics (1997). 73 Ding-ho Kim, Eungsun Byon, Gun-Hwan Lee and Sunglae Cho, “Effect of deposition temperature on the structural and thermoelectric properties of bismuth telluride thin films grown by co-sputtering”Thin Solid Films, 510 (2006)148-153. 74 J. George, B. Pradeep, “Preparation and properties of co-evaporated bismuth telluride [Bi2Te3] thin films”, Solid State Commun. 56 (1985) 117. 75 Helin Zou, D.M. Rowe, Gao Min, “Growth of p- and n-type bismuth telluride thin films by coevaporation” Journal of Crystal Growth, Vol. 222 (2001) 82-87. 76 Helin Zou, D.M. Rowe, S.G.K. Williams, “Peltier effect in a co-evaporated Sb2Te3 (P)-Bi3Te3 (N) thin film thermocouple” Thin Solid Films 408 (2002) 270–274. 77 C. Shafai and M.J. Brett, “Optimization of Bi2Te3 thin films for microintegrated Peltier heat pumps”, Journal of Vaccum Sci Technol A, Vol. 17- 1 (2001) 305-309. 78 Luciana W. da Silva, Massoud Kaviany and Citrad Uher, ” Thermoelectric performance of films in the bismuth-tellurium and antimony-tellurium systems”, Journal of Applied Physics 97, (2005) 114903 . 79 A. Giani, F. Pascal-Delannoy, A. Foucaran and A. Boyer, “Bi2Te3 films grown by MOCVD”, Thin Solid Films, Vol 303 (1997) 1-3. 80 H. Bottner, J. Nurnus, A. Schubert, F. Volkert, “New high density micro structured thermogenerators for stand alone sensor systems”, in Proc. International Conference on Thermoelectric,s ICT’07, Korea (2007). 145 81 L. M. Goncalves, J. G. Rocha, J. H. Correia and C. Couto, “Control of the Deposition Ratio of Bi2Te3 and Sb2Te3 in a Vacuum Evaporator for fabrication of Peltier Elements”, Proc. IEEE ISIE, 9-12 Jul, Montréal, Canada (2006). 82 C. Lu and O. Lewis, “Investigation of film-thickness determination by oscillating quartz resonators with large mass load”, J. Appl. Phys. 43 (1972) 4385. 83 Hull, AW "A New Method of X-ray Crystal Analysis", Physical Review 10, (1917) 661–696. 84 M.A. Reis, L.C. Alves, “DATTPIXE, a computer package for TTPIXE data analysis”, NIM B 68 (1992) 300-304. 85 M.A. Reis, L.C. Alves, A.P. Jesus, “Matrix effects correction for quantitative TTPIXE analysis”, NIMB 109/110 (1996) 134-138. 86 C. Pascual-Izarra, N.P. Barradas, M.A. Reis, “LibCPIXE: A PIXE simulation open-source library for multilayered samples”, NIMB 249 (2006) 820-822. 87 N.P. Barradas, C. Jeynes, R.P. Webb, “Simulated annealing analysis of Rutherford backscattering data”, Appl. Phys. Lett. 71 (1997) 291. 88 J. F. Ziegler, J. P. Biersack, U. Littmark, “Stopping and Ranges of Ions in Solids” Pergamon New York (1985). 89 L.J. van der Pauw, “A method of measuring the resistivity and Hall coefficient on lamellae of arbitrary shape”, Philips Technical Review 20 (1958) 220-224. 90 F. Völklein, “Characterization of the thermal properties of bulk and thin-film materials by using diagnostic microstructures”, Proc. Symposium on Microtechnology in Metrology and Metrology in Microsystems, 31/08/2000, Delft, The Netherlands (2000). 91 F. Völklein, E. Kessler, “Thermal conductivity and thermoelectric figure of merit of Bi1-xSbx films with 0 < x ≤ 0.3”,phys. stat. sol. (b) 143 (1987) 121-130. 92 Joint Committee on Powder Diffraction Standards (JCPDS), Powder Diffraction File, Pennsylvania (1983). 93 Ding-ho Kim, Eungsun Byon, Gun-Hwan Lee and Sunglae Cho, “Effect of deposition temperature on the structural and thermoelectric properties of bismuth telluride thin films grown by co-sputtering”, Thin Solid Films, 510 (2006) 148153. 94 J.O. Jenkins, J.A. Rayne, R.W. Ure, “Elastic Moduli and Phonon Properties of Bi2 Te3”, Phys. Rev. B 5 (1972) 3171. 95 W. Richter, H. Köhlen, C.R. Becker, “A Raman and far-infrared investigation of phonons in the rhombohedral V2VI3 compounds Bi2Te3, Bi2Se3, Sb2Te3 and Bi2(Te1-xSex)3 (0 < x < 1), (Bi1-ySby)2Te3 (0 < y < 1)”, Phys. Stat. Sol. (b) 84 (1977) 619. 96 W. Kullmann, J. Geurts, W. Richter, N. Lehner, H. Rauh, U. Steigenberger, G. Eichhorn, R. Geick, “Effect of Hydrostatic and Uniaxial Pressure on Structural Properties and Raman Active Lattice Vibrations in Bi2Te3”, Phys. Stat. Sol. (b) 125 (1984) 131. 97 C.M. Bhandari, “Minimizing the Thermal Conductivity”, CRC Handbook of thermoelectrics, edited by D.M. Rowe, CRC Press 55-65. 98 M. Stordeur, H.T. Langhammer, H. Sobotta, V. Riede, “Valence Band Structure of (Bi1-xSbx)2Te3 Single Crystals”, phys. stat. sol. (b) 104 (1981) 513. 99 http://www.panco.de/indexe04.php 100 Helin Zou, “Preparation and Characterization of bismuth Telluride and antimony telluride thermoelectric thin films”, Phd Thesis, Cardiff UK. 146 101 Helin Zou, D.M. Rowe, Gao Min, “Preparation and characterization of p-type Sb2Te3 and n-type Bi2Te3 thin films grown by co-evaporation”, J. Vac. Sci. Technol. A 19(3), (2001) 899-903. 102 Dyck, J.S., Chen, W., and Uher, C., “Heat transport in Sb2−xVxTe3 single crystals”, Physical Review B, Vol. 66, 125206, (2002). 103 Kirt R. Williams, IEEE, Kishan Gupta and Matthew Wasilik, “Etch Rates for Micromachining Processing—Part II”, Journal of Microelectromechanical Systems, vol. 12, N. 6, (2003) 761-778. 104 www.transene.com 105 www.rockemat.com 106 W. Shockley, “Research and investigation of inverse epitaxial UHF power transistors,” Report No. A1TOR-64-207, Air Force Atomic Laboratory, Wright-Patterson Air Force Base, Ohio, (1964). 107 G.K. Reeves and H.B. Harrison, “Obtaining the Specific Contact Resistance from Transmission Line Model Measurements, IEEE Electron Device Letters, EDL-3, (1982) 5. 108 J. Kuntner, A. Jachimowicz, F. Kohl and B. Jakoby “Determining the thin-film thermal conductivity of low temperature PECVD silicon nitride”, Proceedings EUROSENSORS ‘06, Vol. II, (2006) 388-389. 109 M. Von Arx, O. Paul, and H. Baltes; “Process-dependent thin-film thermal conductivities for thermal CMOS MEMS” Journal of Mems, 9, (2000) 136-145. 110 Pontus Eriksson, J.Y. Andersson, Göran Stemme, "Thermal characterization of surface-micromachined silicon nitride membranes for thermal infrared detectors," Journal of Microelectromechanical Systems, vol. 6, (1997) 55-61. 111 D A Minkov, “Method for determining the optical constants of a thin film on a transparent substrate”, J. Phys. D: Appl. Phys. 22 (1989) 199-205. 112 P. Alpuim, P. Ferreira, V. Chu and J.P Conde, “Electronic transport in low-temperature silicon nitride”, Journal of Non-Crystalline Solids 299–302 (2002) 434–438. 113 H. Seidel, L. Csepregi, A. Heuberger, H. Baumgärtel “Anisotropic Etching of Crystalline Silicon in Alkaline Solutions” J. Electrochem. Soc., Volume 137, Issue 11, (1990) 3612-3626. 114 Lubos Hes, C. Couto, “Method of contactless measuring the surface temperature and/or emissivity of objects,” Patent 0 623 811 A1, (1994) 147 Anexo A Publicações em revista L. M. Goncalves, C. Couto, P. Alpuim, D. M. Rowe, J.H. Correia, Thermoelectric Properties of Bi2Te3 / Sb2Te3 Thin Films, Materials Science Forum 514-516, Trans Tech Publications, p156-160, (2005) L.M. Goncalves, C. Couto, P. Alpuim, D.M. Rowe and J.H. Correia, Thermoelectric microstructures of Bi2Te3/Sb2Te3 for a self-calibrated micro-pyrometer, Sensors and Actuators A: Physical, 130–131 p346–351, (2006) L. M. Goncalves, J. G. Rocha, C. Couto, P. Alpuim, Gao Min, D.M. Rowe J.H. Correia, Fabrication of flexible thermoelectric microcoolers using planar thin-film technologies, J. Micromech. Microeng. 17 (2007) L.M. Goncalves, J.G. Rocha, C. Couto, P. Alpuim, and J.H. Correia, On-Chip Array of Thermoelectric Peltier Microcoolers, Sensors and Actuators A: Physical, In Press (2008) L.M.Goncalves , P.Alpuim , Gao Min , D.M.Rowe , C.Couto , J.H.Correia , Optimization of Bi2Te3 and Sb2Te3 thin films deposited by co-evaporation on polyimide for thermoelectric applications, Vacuum (2008), doi: 10.1016/j.vacuum.2008.03.076 1 Materials Science Fórum Vols. 514-516 (May 2006) pp. 156-160 Online at http://www.scientific.net © 2006 Trans Tech Publications, Switzerland Thermoelectric Properties of Bi2Te3 / Sb2Te3 Thin Films L.M.Goncalves1a, C.Couto1b, P.Alpuim2c, D.M.Rowe3d, J.H.Correia1e 1 University of Minho, Department of Electronics, Portugal 2 University of Minho, Department of Physics, Portugal 3 Cardiff University, NEDO, United Kingdom a [email protected], [email protected], [email protected], d [email protected], [email protected] Keywords: thermoelectric, thin film, Peltier, micro-cooler, Abstract. The deposition and characterization of n-type Bi2Te3 and p-type Sb2Te3 semiconductor films are reported. The films were deposited by thermal co-evaporation on a 25 µm thick polyimide (kapton) substrate. The co-evaporation method is inexpensive, simple, and reliable, when compared to other techniques that need longer time periods to prepare the starting material or require more complicated and expensive deposition equipment. Seebeck coefficients of -189 µVK-1 and +140 µVK-1 and electrical resistivities of 7.7 µΩm and 15.1 µΩm were measured at room temperature on n-type and p-type films, respectively. These values are better than those reported for films deposited by co-sputtering or electrochemical deposition, and are close to those reported for films deposited by metal-organic chemical vapour deposition or flash evaporation. Because of their high figures of merit, these films will be used for the fabrication of a micro-Peltier element, useful in temperature control and laser-cooling for telecommunications. Introduction In recent years local cooling and electric power generation using microdevices that work based on the Peltier and Seebeck effects is a topic of growing interest. Thermoelectric cooling based on Peltier effect has the advantages of not using any moving mechanical parts, being environmental friendly, allowing integration with microelectronic circuits and being easy to control. The Seebeck effect is used in electrical generators, converting thermal to electric energy. In terms of their thermoelectric properties thermal devices are characterized by the parameter figure of merit (Z): α2 Z= (1) ρλ where α is the Seebeck coefficient, ρ the electrical resistivity, λ the thermal conductivity [1]. Often, the equivalent parameter ‘figure of merit’ = ZT, where T is the temperature in K, is used instead of Z. Although there is no physical limit for the value of Z, thermoelectric materials did not exceed ZT ~ 1 for almost 50 years. Nevertheless, in the last few years a significant improvement in material properties was reported. Venkatasubramanian et al. [2] reports a figure of merit of ZT = 2.4 in ultrathin layers of two alternating semiconductors. Many research groups are looking for new materials, with better figures of merit, and compatible with solid-state electronics. Tellurium alloys are wellestablished low-temperature thermoelectric materials that are widely employed in thermoelectric generators and coolers [1]. The conventional processes to produce these materials are not applicable to microelectronic devices, mainly because of the reduced dimensions of the devices (see for example [1]). Thin film planar technology is adequate for this task. Different deposition processes have been reported for deposition of Bi-Sb-Te thin films. Thermal co-evaporation [3], co-sputtering [4], electrochemical Materials Science Forum Vols. 514-516 157 deposition [5], metal-organic chemical vapour deposition [6] or flash evaporation [7] are some examples. Two different approaches can be used to on-chip integration of thermoelectric coolers: transversal (cross-plane) and lateral (in-plane), depending on the direction in which energy is removed, relative to the surface of the device. In this work, lateral cooling is addressed, due to its easier fabrication process and compliance with planar technology (Fig. 1 and Fig. 2). Hot Contacts Hot Contacts Cold Area Sb2Te3 Hot Contacts Bi2Te3 Hot Contacts Metal Pads Fig. 1: In-plane (lateral) Peltier cooler Fig. 2: Cross-plane (transversal) Peltier cooler Thin Film Fabrication Tentative deposition of Bi2Te3 and Sb2Te3 films by direct evaporation of the bulk materials proved to be impossible due to the large differences in vapour pressure of bismuth (or antimony) and tellurium, resulting in a compositional gradient along the film thickness. This result confirmed similar reports in the literature [8]. Co-evaporation of Bi and Te or Sb and Te was used to deposit n-type and p-type films, respectively, in a high-vacuum chamber with base pressure < 5×10-6 Torr. Two crystal oscillators with thickness monitors were used to monitor the deposition rate of Bi/Sb and Te. Each deposition rate was maintained at a fixed value, by controlling the power applied to each molybdenum evaporation boat. A computed PID controller was connected to the thickness monitors and to the deposition system and designed to real- Fig. 3: A SEM photo of a homogeneous n-type 580 nm-thick Bi2Te3 film deposited onto a glass substrate. time compute the power necessary to apply to the evaporation boats in order to achieve constant evaporation rates. Large molybdenum boats (baffled boxes) were used, in order to ease stable evaporation rates. Substrates were heated in the range 240 ºC to 300 ºC for bismuth telluride deposition and 200 ºC to 260 ºC for antimony telluride deposition. Fig. 3 shows a 580nm thick Bi2Te3 film deposited on a glass substrate and Table 1 summarizes the deposition parameters used for fabrication of n-type and p-type films. Table1. Parameters adjusted on film growing Film Substrate Temperature Evaporation rate (Bi or Sb) Evaporation rate (Te) Bi2Te3 Sb2Te3 270 ºC 230 ºC 1 Aº/sec 1 Aº/sec 2.2 Aº/sec 2.2 Aº/sec Both glass and polyimide (kapton) were used as substrates, with good adhesion of film to substrate. However, for the thermoelectric cooler circuit, 25 µm-thick kapton films were chosen as substrate because of their lower thermal conductivity (0.12 Wm−1K−1) and their value of thermal expansion coefficient (12×10-6 K−1) which closely matches the thermal expansion coefficient of the semiconductor films, thus reducing residual stress and increasing adhesion. Flexible substrates add uncommon mechanical properties to the composite film-substrate thus enabling their integration in many novel types of devices. 158 Advanced Materials Forum III Material Characterization Table 2 shows results from energy-dispersive X-ray (EDX) spectroscopic measurements for the best n-type and p-type films. Te and Bi (Sb) content shows that the composition of both types of films is close to stoichiometry. Table2. Stoichiometry of films measured by EDX Film Te Bi or Sb Bi2Te3 Sb2Te3 60.17% 58.51% 39.83% 41.49% X-ray diffraction analysis (fig. 4 and fig. 5) reveals the polycrystalline structure of Bi2Te3 and Sb2Te3 materials. The peaks agree with the powder diffraction spectrum of polycrystalline Bi2Te3 and Sb2Te3. 1000 X-ray intensity (counts/sec) X-ray intensity (counts/sec) 1000 100 10 100 10 10 20 30 40 50 60 70 80 10 20 30 2 Teta (deg) Fig. 4. XRD analysis of an n-type Bi2Te3 thin film. The peaks agree with the powder diffraction spectrum for Bi2Te3 (dashed lines). 40 50 60 70 80 2 Teta (deg) Fig. 5. XRD analysis of a p-type Sb2Te3 thin film. The peaks agree with the powder diffraction spectrum for Sb2Te3 (dashed lines). Seebeck coefficient and electrical resistivity were also measured. Room temperature in-plane resistance was measured using the conventional four probe van der Pauw method. The Seebeck coefficient was measured by connecting one side of the film to a body at constant temperature (a heated metal block) and the other side to a heat sink at room temperature. Table 3 shows the results of these measurements and the respective figures of merit at 300 K (thermal conductivity of 1.5 Wm-1K-1 was assumed for calculations). Table 3. Thermoelectric properties of co-evaporated films in the present work Table 4. Values of thermoelectric properties of state-of-theart materials taken from literature. Film Seebeck [µV/ºC] Resistivity [µΩm] Figure of merit (ZT) Film Fabrication Method Seebeck [µV/ºC] Bi2Te3 Sb2Te3 -189 140 7.7 15.1 0.93 0.26 Bi2Te3 Bi2Te3 Bi2Te3 Bi2Te3 Bi2Te3 * Sb2Te3 Sb2Te3 Co-Sput. [4] MOCVD [6] Co-Evap. [3] ECD. [5] Flash [7] MOCVD [6] Co-Evap. [3] -160 -210 -228 -60 -200 110 171 Resistivity Figure of [µΩm] merit (ZT) 16.3 9.0 13 10 15 3.5 10.4 0.31 0.98 0.80 0.07 0.53 0.69 0.56 The calculated values for the figure of merit are higher than those reported for films deposited by co-sputtering and by electrochemical deposition, and are close to those reported for films deposited by metal-organic chemical vapour deposition or by flash evaporation (Table 4). Performance of Bi2Te3 films is higher than that reported for bulk material whereas Sb2Te3 films perform slightly poorly than in bulk. (Thermal conductivity of 1.5 Wm-1K-1 was assumed to calculate figure of merit in Table 4.) Materials Science Forum Vols. 514-516 159 Device Simulation A Peltier cooler, based on the n-type and p-type materials described above, is under construction using a kapton substrate. Both SPICE simulation and finite element analysis (FEM), considering radiation and convection losses, show the possibility to obtain ~ 18 ºC cooling between hot and cold sides of the device. Each p-n thermoelectric pair of the Peltier cooler can be modelled [9] by Eq. 2. 1 1 (2) ∆T = (α p − α n )Tc I − Re I 2 − qL Ke 2 ∆T is the maximum temperature difference achieved by the cooler, αp and αn are the Seebeck coefficients of the materials, Tc is the cold side temperature, I is the current injected into the device and qL is the sum of all convective and radiative thermal loads applied. Re and Ke are the equivalent electrical resistance and thermal conductance, respectively, of n and p elements, including the effect of substrate and contact resistances. Equation 2 is only valid if the hot side of the cooler is connected to a highly Fig. 6. Schematic model and simulation results of a Peltier cooler. thermally conductive material and to a heat sink, capable of keeping the hot side temperature, Th, at 300 K. The thermal circuit of the cooler can be modelled with an electrical SPICE simulator, using schematic model shown in Fig. 6. Rm (148.5 KΩ) and Rnt (66.66 KΩ) represent membrane and thermoelectric element thermal resistances, respectively. Rct represents the heat removed by Peltier effect, qL represents convection and radiation loss and qj/2 is Joule heating at the cold side. The voltages on Fig. 6 represent the temperatures and the currents the thermal fluxes. For FEM simulations, the thermal energy absorbed or released by Peltier effect at the junctions was calculated using q = (α p − α n )IT and was applied as an external load Fig. 7. FEM analysis shows the possibility of (positive for the hot junction and negative for the cold achieving 18 ºC cooling between the hot side and the cold side of the device, when the junction). The RI2 heating was also calculated and applied to optimal current of 25mA is applied, and the relevant volumes. Radiative and convective losses were radiation and convection losses considered. calculated using, respectively, Stefan-Boltzmann’s law and an approximated global coefficient [10]. Calculated radiative and convective losses were 7 Wm-2K-1 and 5 Wm-2K-1, respectively. The FEM simulation results (Fig. 7) map the temperature of the device. Convergence (<0.1ºC error) was achieved after ~5 iterations starting with an arbitrary value of Tc, chosen from a plausible interval of temperature, while keeping Th = 300 K. After each iteration, the estimated value of the energy absorbed at the cold junction of the Peltier device, for a given current (I = 25 mA) was recalculated until the condition ∆T = Th – Tc is fulfilled. Seebeck coefficients of -190 µVK-1 (n-type), 150 µVK-1 (p-type), electrical resistivity of 10 µΩm and thermal conductivity of 1.5 Wm-1K-1 were used in simulations. Each thermoelectric leg has dimensions of 2 mm length by 1 mm width by 10 µm height, and the device stands on a 25 µmthick kapton substrate. The optimal current in the device [9] for this problem was calculated and used in the simulations (I = 25 mA). Electrical contact resistance of 10-9Ωm2 was assumed for simulations. The thermal contact resistance was not included. Considering the dimensions of the devices, the contact resistances could be neglected compared with electrical and thermal resistances, as demonstrated in the literature [9]. 160 Advanced Materials Forum III Conclusions State-of-the-art Bi2Te3 and Sb2Te3 materials were deposited in the form of thin films by coevaporation with film thickness ranging from 500 nm to 2 µm. Co-evaporation is a relatively simple and inexpensive method that allows deposition of good thermoelectric material, with large figures of merit. The effect of the evaporation rate and substrate temperature in thermoelectric properties of the films was studied, and the deposition process was optimized. Calculations and FEM simulations showed the possibility of achieving more than 18 ºC cooling in a Peltier device fabricated on a kapton polyimide substrate. Kapton’s low thermal conductivity, good substrate adhesion and mechanical flexibility make it a good choice for the fabrication of lateral Peltier devices. Future work will include thin silicon nitride free-standing bridges fabricated by back-side wet etching. The use of silicon opens the possibility to integrate electronics, sensors and the cooler itself on the same silicon chip. References [1] D.M. Rowe, “CRC Handbook of Thermoelectrics,” CRC Press, (1995). [2] R. Venkatasubramanian, E. Siivola, T. Colpitts, and B. O’Quinn, “Thin-film thermoelectric devices with high room-temperature figures of merit,” Nature, vol. 413, 6856, 597, (2001). [3] Helin Zou, D.M. Rowe, S.G.K. Williams, “Peltier effect in a co-evaporated Sb2Te3(P)Bi2Te3(N) thin film thermocouple,” Thin Solid Films, 408, 270, (2002) [4] Harald Böttner, Joachim Nurnus, Alexander Gavrikov, Gerd Kühner, Martin Jägle, Christa Künzel, Dietmar Eberhard, Gerd Plescher, Axel Schubert, and Karl-Heinz Schlereth, “New Thermoelectric Components Using Microsystem Technologies,” Journal of Microelectromechanical Systems, 3, 414, (2004) [5] J.R. Lim, G.J. Snyder, C.K. Huang, J.A. Herman, MA. Ryanand, J.P. Fleurial, “Thermoelectric Microdevice Fabrication Process and Evaluation at the Jet Propulsion Laboratory,” ICT2002 [6] A. Giani, A. Boulouz, F. Pascal-Delannoy, A. Foucaran, E. Charles, A. Boyer, “Growth of Bi2Te3 and Sb2Te3 thin films by MOCVD,” Materials Science and Engineering, B64, 19–24, (1999) [7] A. Foucaran, “Flash evaporated layers of (Bi2Te3–Bi2Se3)(N) and (Bi2Te3–Sb2Te3)(P),” Materials Science and Engineering, B52, 154–161, (1998) [8] Luciana W. da Silva and Massoud Kaviany, “Miniaturized Thermoelectric Cooler,” IMECE’02 [9] Gao Min, D.M. Rowe, “Cooling performance of integrated thermoelectric Microcooler,” SolidState Electronics, 43, 923-929, (1999) [10] J.P. Holman, “Heat Transfer,” Mc Graw Hill, (1989). Sensors and Actuators A 130–131 (2006) 346–351 Thermoelectric microstructures of Bi2Te3/Sb2Te3 for a self-calibrated micro-pyrometer L.M. Goncalves a,∗ , C. Couto a , P. Alpuim b , D.M. Rowe c , J.H. Correia a a University of Minho, Department of Industrial Electronics, Campus de Azurem, 4800-058 Guimaraes, Portugal b University of Minho, Department of Physics, Campus de Azurem, 4800-058 Guimaraes, Portugal c University of Cardiff, School of Engineering, The Parade, Cardiff CF24 3AA, Wales, UK Received 3 June 2005; received in revised form 28 September 2005; accepted 12 October 2005 Available online 21 November 2005 Abstract The fabrication of thermopiles suitable for thermoelectric cooling and energy generation using Bi2 Te3 and Sb2 Te3 as n- and p-type layers, respectively, is reported. The thin-film thermoelectric material deposition process, thin-film electronic characterization and device simulation is addressed. The thermoelectric thin-films were deposited by co-evaporation of Bi and Te, for the n-type element and Sb and Te, for the p-type element. Seebeck coefficients of −190 and +150 V K−1 and electrical resistivities of 8 and 15 m were measured at room temperature on Bi2 Te3 and Sb2 Te3 films, respectively. These values are better than those reported in the literature for films deposited by co-sputtering or electrochemical deposition and are close to those reported for films deposited by metal-organic chemical vapour deposition and flash evaporation. A small device with a cold area of 4 mm × 4 mm2 and four pairs of p–n junctions was fabricated on a Kapton® substrate, showing the possibility of application in Peltier cooling, infrared detection and energy generation. Small devices fabricated on a polyimide (Kapton® ) substrate and micro-devices fabricated on a silicon nitride substrate were simulated using finite element analysis. The simulations show the possibility of achieving near 20 K cooling over 1 mm2 areas. © 2005 Elsevier B.V. All rights reserved. Keywords: Thermoelectric; Thin-film; Pyrometer; Peltier; Micro-cooler; Bi2 Te3 1. Introduction Thermoelectric cooling is widely employed in electronics to stabilize the temperature of devices, decrease noise levels and increase operation speed. And since Peltier devices are reversible, they can also be used as electrical generators, converting thermal into electrical energy. Commercial Peltier devices are usually fabricated on a transversal (cross-plane) configuration (Fig. 1). In theory, this configuration could be reduced for micro-device fabrication, but the conventional fabrication processes are not scalable to the micrometer range. Using a lateral (in-plane) configuration (Fig. 2), thin-film techniques can be used to scale down the thermoelectric coolers and generators to micro-device dimensions [1]. In the present work, planar thinfilm technology will be used to fabricate such devices. ∗ Corresponding author. Tel.: +351 253510190; fax: +351 253510189. E-mail address: [email protected] (L.M. Goncalves). 0924-4247/$ – see front matter © 2005 Elsevier B.V. All rights reserved. doi:10.1016/j.sna.2005.10.014 The thermoelectric performance of the thermoelectric materials is characterized by the dimensionless figure of merit parameter (ZT): ZT = α2 T ρλ (1) Where α is the Seebeck coefficient, ρ the electrical resistivity, λ the thermal conductivity and T the temperature [2]. While the search for thermoelectric materials with higher figures of merit is going on [3] (with higher Seebeck coefficients, lower electrical resistivities and lower thermal conductivities), efforts are currently made to achieve compatibility with state-of-the-art electronic materials and in particular with silicon-wafer technology [4]. In this paper, the possibility of integration with next-generation flexible electronic devices is also demonstrated. Tellurium alloys (Bi2 Te3 and Sb2 Te3 ) are well-established low-temperature thermoelectric materials and are widely employed in conventional thermoelectric generators and L.M. Goncalves et al. / Sensors and Actuators A 130–131 (2006) 346–351 347 Fig. 3. Schematic model of a Peltier cooler. (3) and (4): Req Lp Ln = ρn + ρp +2 Wn H n Wp H p Fig. 1. Cross-plane (transversal) Peltier cooler. Keq = λn Fig. 2. In-plane (lateral) Peltier cooler. coolers [2]. Different deposition techniques can be used to obtain Bi–Sb–Te thin-films. Thermal co-evaporation [5], co-sputtering [6], electrochemical deposition [7], metal-organic chemical vapour deposition [8] and flash evaporation [9] are some examples. In this work, thermoelectric energy converters are addressed, from simulation and performance prediction, to materials deposition and optimization and device fabrication. A Peltier cooler and a thermopile in a single device to implement a self-calibrated micro-pyrometer, operating in the 20–100 ◦ C measuring range, is the final goal of this work. 2. Simulation Each p-n thermoelectric pair of the Peltier cooler can be modelled [1] by Eq. (2). 1 1 2 T = (αp − αn )Tc I − Req I − QLOAD (2) Keq 2 T is the maximum temperature difference achieved by the cooler, αn and αp are the Seebeck coefficients of the n- and p-type materials, Tc is the cold side temperature, I is the current injected in the device and QLOAD is the sum of all thermal loads applied. Req and Keq are the equivalent electrical resistance and thermal conductance of n- and p-type elements, including the effect of substrate and contact resistances, calculated with Eqs. ρcp ρcn + Lc Wn Lc W p Wp Hp W n Hn W m Hm + λp + λm Lp Ln Lm (3) (4) where W is the width, H is the height, L is the length, the indexes n, p, m and c stand for n-type leg, p-type leg, membrane and contact, respectively, ρ is the electrical resistivity and λ is the thermal conductivity. Eq. (2) assumes that the hot side of the cooler is connected to a highly thermally conductive material and to a heat sink, capable of keeping the hot side of the device at room temperature. This can be achieved in a micro Peltier cooler for example by the use of a silicon substrate as the heat sink. For convenience of the simulation, Eq. (2) was implemented by the schematic shown in Fig. 3 using electrical simulation software. For more complex structures, the use of more powerful finite element analysis tools is required. Two device types were simulated using finite element analysis: • A small device (Figs. 2 and 9), with a cold area of 4 mm × 4 mm. This mini-device rests on a 25 m-thick Kapton® membrane and has 4 p–n pairs of thermoelectric legs, each with dimensions of 2 mm × 1 mm × 10 m. • A micro-device (Figs. 4 and 10), with cold area smaller than 1 mm2 , supported by a 1 m-thickness silicon nitride air-gap bridge, cooled by three pairs of thermoelectric legs, with dimensions of 100 m × 200 m × 4 m each. This device will be used to cool down a radiation sensor and a thermopile in a self-calibrated micro-pyrometer, as described below. Results of the simulations show the possibility to obtain 18 K temperature difference with the mini-device and 10 K with the micro-device, after considering conduction, radiation and convection losses. Fig. 4 shows the temperature map simulated for a micro-cooler device. The performance of the Peltier cooler is largely affected by the thickness and thermal conductivity of the supporting membrane used as substrate. This is shown in Fig. 5 where the temperature achieved with a thermoelectric cooler was simulated using Eqs. (2)–(4) and plotted as a function of the current injected in the device, for different material composition and thickness of the substrate membrane. 348 L.M. Goncalves et al. / Sensors and Actuators A 130–131 (2006) 346–351 Fig. 4. Finite element analysis shows the possibility to obtain 10 K cooling in a micro-device. Fig. 6. A SEM photo of a homogeneous n-type 700 nm-thick Bi2 Te3 film. Fig. 5. The supporting membrane affects largely the performance of a lateral thermoelectric cooler. 3. Thin-film deposition Bismuth, tellurium and antimony have large differences in vapour pressure. This difference resulted in a compositional gradient along the film thickness, when Bi2 Te3 and Sb2 Te3 films were directly evaporated from the compounds. This composition gradient effect is also reported in literature [10]. The problem of composition gradient can be overcome, though, by the use of coevaporation [5]. Bi and Te were evaporated from two independently controlled molybdenum boats, in order to achieve Bi2 Te3 films. A similar procedure was adopted for Sb2 Te3 deposition from two independent Sb and Te sources. 15 mm × 15 mm, 25 m-thick flexible Kapton® foils were mounted on a resistive heater placed in the vacuum deposition chamber and used as substrates for all films and devices fabricated. Plastic film was chosen as substrate for being flexible, robust and having low-thermal conductivity. While plastic mechanical properties are advantageous for integration with any type of flexible electronic device, the specific choice of Kapton® was due to its high upper working temperature (>300 ◦ C), low-thermal conductivity (0.12 W m−1 K− 1) and to its value of thermal expansion coefficient (12 × 10−6 K−1 ) which closely matches the thermal expansion coefficient of the films, thus reducing residual stress and improving adhesion. The co-evaporation method is inexpensive, simple and reliable, when compared to other techniques that need longer time periods to prepare the starting material or require more complicated and expensive deposition equipment. During deposition the substrate was heated to temperatures in the range 200–300 ◦ C. Two crystal oscillators and thickness monitors were used to monitor the deposition rate of Bi/Sb and Te. Each rate was maintained at a fixed value, through independent control of the power applied to each molybdenum evaporation boat. A mini-device was also made by this technique, using aluminium as the contact material, covered with a thin layer of nickel, to decrease contact resistance between the thermoelectric material and the contact metal. Stainless steel masks were used to define the different n- and p-type layers and the contact pads. Fig. 6 shows a cross-section of a Bi2 Te3 film. 4. Results and measurements Table 1 shows the composition, obtained by energydispersive X-ray spectroscopy (EDX), of the best n- and p-type films. Te and Bi (Sb) content shows that the composition of both types of films is close to stoichiometry. X-ray diffraction (XRD) analysis reveals the polycrystalline structure of the films. The L.M. Goncalves et al. / Sensors and Actuators A 130–131 (2006) 346–351 349 Table 1 Measured properties of thermoelectric films Film Te (%) Bi or Sb (%) Seebeck (V/◦ C) Hall mobility (cm−2 V−1 s−1 ) Resistivity ( m) Figure of merit Bi2 Te3 Sb2 Te3 60.17 58.51 39.83 41.49 −189 140 75 70 7.7 15.1 0.93 0.26 Fig. 7. A XRD analysis of an n-type Bi2 Te3 thin-film. The peaks agree with the powder diffraction spectrum for Bi2 Te3 (dashed lines). Fig. 9. Thermoelectric mini-device fabricated on kapton substrate. peaks agree with the powder diffraction spectra for polycrystalline Bi2 Te3 (Fig. 7) and Sb2 Te3 (Fig. 8). In-plane film electrical resistivity and hall mobility were measured using conventional four probe van der Pauw geometry, at room temperature. Seebeck coefficient was measured by connecting one side of the film to a heated metal block at a fixed temperature and the other side to a heat sink at room temperature. Table 1 also shows the results of these measurements and the corresponding figure of merit at 300 K (thermal conductivity of 1.5 W m−1 K−1 was assumed for calculations). Electronic properties and figures of merit of Bi2 Te3 films prepared in this work are as good as the best found in literature for the bulk material. Sb2 Te3 films could not attain the same high-level of performance although showing relatively high performance parameters. Fig. 9 shows a mini-device fabricated on Kapton® device, with four pairs of Peltier junctions. Each thermoelectric leg has the thickness of 2.3 m and the metal contacts have thickness of 0.5 m. Seebeck coefficients of −169 and +151 V K−1 and electrical resistivities of 12 and 17 m were measured at room temperature in n- and p-type films, respectively, which represents a sensitivity in the thermopile higher than 1.2 mV K−1 . Due to technical problems during fabrication, the thickness of the fabricated device (2.3 m) is much lower then the thickness desired (10 m) and the achieved cooling does not exceed 2 K in air and 5 K in vacuum, since all thermal energy is bypassed by the substrate (simulation results, using measured properties of the Bi2 Te3 and Sb2 Te3 films of the device). Thicker devices are under construction to achieve predicted performance. 5. Application Fig. 8. A XRD analysis of an p-type Sb2 Te3 thin-film. The peaks agree with the powder diffraction spectrum for Sb2 Te3 (dashed lines). A self-calibrated pyrometer sensor is under construction. The pyrometer sensor is composed of a thermoelectric cooler and thermopile infrared detector—both based on the n- and p-type materials described above—and of an absorber, a black gold strip built on the membrane (Fig. 10). The thermopile will be used to measure the temperature rise caused by radiation absorbed in the absorber. The Peltier cooler is used to stabilize the temperature of the cold junction of the thermopile at specific values. Finite element analysis, considering radiation and convection losses, shows the possibility to obtain a 10 K cooling of the sensor assuming a 650 W mm−2 thermal power absorbance in the absorber of the radiation sensor (radiation received on a 300 m × 150 m area at 293 K, emitted by a black body target object at 373 K, at a distance of 1 m). 350 L.M. Goncalves et al. / Sensors and Actuators A 130–131 (2006) 346–351 transmittance). This error can be overcome by the use of more than two set points (TS1 and TS2 ) for the temperature of the sensor in order to compute the final target temperature independently of the surrounding reflections. Industrial application of a network of micro-pyrometers for measuring the temperature of textiles in movement, operating in the 20–100 ◦ C measuring range, representing a bandwidth of 5–20 m in wavelength, is the final goal of this work. 6. Conclusions Fig. 10. The micro-pyrometer is composed of thermoelectric cooler, thermopile and a black gold strip. The thermal power absorbed by the absorber of the radiation sensor is calculated with Eq. (5): QRAD = εσ(TO4 − TS4 )AS (5) TO and ε are the target object temperature and emissivity, respectively, TS is the sensor temperature (controlled by the micro-cooler), AS the absorber area and σ the Stefan–Boltzmann constant. The absorption factor of the absorber is omitted since is considered to be one. In a pyrometer, the radiation absorbed depends on the difference between the (unknown) temperature and emissivity of the target object and the temperature and emissivity of the absorber. It is impossible to compute the temperature of the target object without correcting the reading with the emissivity of the target object. In order to realize the self-calibration method described elsewhere [11,12], several different temperatures of the sensor will be set by the Peltier device. The method (Fig. 11) uses different temperatures of the sensor (TS1 and TS2 ) to compute the emissivity and temperature of the target object [12]. The Peltier cooler has a small time constant because of its reduced dimensions, making it possible to set different temperatures of the sensor during the same temperature reading cycle, according to the patented self-calibration method [11]. The principle described is only valid when there is no object in the surroundings of the target object, which can reflect radiation into the sensor, using the target object as mirror surface. This effect is increased for high values of the target object reflectivity (which means low-emissivity, since the object is considered to have zero Fig. 11. Principle used to compute the target temperature, using the values obtained by the micro-pyrometer cooled to different temperature [8]. State-of-the-art Bi2 Te3 and Sb2 Te3 materials, with large figures of merit, were deposited by co-evaporation in the form of thin-films. The fabrication parameters (evaporation rates, substrate temperature and composition) were studied and optimized for best thermoelectric performance. Simulations of an in-plane (lateral) Peltier cooler made with these films, using electrical SPICE simulator or finite element analysis, show the possibility of achieving 10–20 K temperature differences between the hot and cold junctions. Results of simulations also reveal that the thickness and thermal conductivity of the supporting membrane affects significantly the performance of thermoelectric coolers. In order to demonstrate compatibility with flexible electronic concepts, a 25 m-thick polyimide foil was chosen as substrate due to its low-thermal conductivity and high upper working temperature. Future use of a standing bridge as a substrate, obtained by anisotropic etching of bulk silicon from the back of the wafer, covered by a layer of silicon nitride, will allow integration with silicon technology, but the higher thermal conductivity of the silicon nitride, when compared to Kapton® , will force the use of very thin bridges, in order to maintain the cooler performance. Future work will also focus on the use of an encapsulating silicon dioxide or silicon nitride layer deposited on the thermoelectric elements for protection and packaging. Acknowledgements The authors would like to thanks the Portuguese Foundation for Science and Technology (SFRH/BD/18142/2004) for funding this work and Gao Min from Cardiff University, for the guidelines on thermoelectric materials. References [1] G. Min, D.M. Rowe, Cooling performance of integrated thermoelectric micro-cooler, Solid-State Electron. 43 (1999) 923–929. [2] D.M. Rowe, CRC Handbook of Thermoelectrics, CRC Press, 1995. [3] R. Venkatasubramanian, E. Siivola, T. Colpitts, B. O’Quinn, Thin-film thermoelectric devices with high room temperature figures of merit, Nature 413 (2001) 597. [4] M. Ferhat, B. Liautard, G. Brun, J.C. Tedenac, M. Nouaoura, L. Lassabatere, Comparative studies between the growth characteristics of Bi2 Te3 thin-films deposited on SiO2 , Si(1 0 0) and Si(1 1 1), J. Cryst. Growth 167 (1996) 122–128. [5] H. Zou, D.M. Rowe, S.G.K. Williams, Peltier effect in a co-evaporated Sb2 Te3 (p)-Bi2 Te3 (n) thin-film thermocouple, Thin Solid Films 408 (2002) 270. [6] H. Böttner, J. Nurnus, A. Gavrikov, G. Kühner, M. Jägle, C. Künzel, D. Eberhard, G. Plescher, A. Schubert, K.-H. Schlereth, New thermoelectric L.M. Goncalves et al. / Sensors and Actuators A 130–131 (2006) 346–351 [7] [8] [9] components using microsystem technologies, J. Microelectromech. Syst. 3 (2004) 414. J.R. Lim, G.J. Snyder, C.K. Huang, J.A. Herman, M.A. Ryanand, J.P. Fleurial, Thermoelectric micro-device fabrication process and evaluation at the jet propulsion laboratory, in: 21st International Conference on Thermoelectronics, Long Beach, U.S.A., August 25–29, 2002, pp. 535–539. A. Giani, A. Boulouz, F. Pascal-Delannoy, A. Foucaran, E. Charles, A. Boyer, Growth of Bi2 Te3 and Sb2 Te3 thin-films by MOCVD, Mater. Sci. Eng. B 64 (1999) 19–24. A. Foucaran, A. Sackda, A. Giani, F. Pascal-Delannoy, A. Boyer, Flash evaporated layers of (Bi2 Te3 –Bi2 Se3 )(n) and (Bi2 Te3 –Sb2 Te3 )(p), Mater. Sci. Eng. B 52 (1998) 154–161. L.W. da Silva, M. Kaviany, Miniaturized thermoelectric cooler, in: ASME International Mechanical Engineering Congress and Exposition, New Orleans, U.S.A., November 17–22, 2002, pp. 1–15. L. Hes, C. Couto, Method of contactless measuring the surface temperature and/or emissivity of objects, Patent 0 623 811 A1, (1994). L.M. Goncalves, L.G. Gomes, S.F. Ribeiro, C. Couto, J.H. Correia, A miniaturized self-calibrated pyrometer microsystem, in: Proceedings of the 17th European Conference on Solid-State Transducers, Guimaraes, Portugal, September 2003, pp. 568–569. 351 Pedro Alpuim received the PhD degree in Materials Science and Engineering from Instituto Superior Técnico, Lisbon, Portugal, in 2003. His PhD thesis was on the deposition and clean-room fabrication of amorphous and nanocrystalline silicon thin-film transistors and other devices on plastic substrates. Since 2003, he has been with the University of Minho in Guimaraes, Portugal, where he is an Assistant Professor in the Physics Department. There, he obtained support from European partners and from his own university to start a new lab on semiconductor thin-film deposition and characterization using CVD and PVD deposition techniques. His current research interests include thin-film devices for energy applications such as solar cells and thermopiles, flexible electronics and thin-film silicon-based optoelectronics for telecommunications. Luis M.V. Goncalves graduated in 1993 and received his MSc degree in 1999, both in Industrial Electronics Engineering from the University of Minho, Guimarães, Portugal. From 1993 to 2002 he researched on embedded systems, on Idite-Minho, an Institute to interface between University and Industry, Braga, Portugal. Since 2002, he has been a lecturer at the Department of Industrial Electronics, University of Minho, Portugal. He is currently working towards his PhD degree in Industrial Electronics and is involved in the research on thermoelectric materials for on-chip cooling and energy generation. His professional interests are thermoelectrics, microfabrication technology and microsystems. Michael Rowe holds University of Wales BS degrees in both Pure Mathematics 1964 and Physics 1965 and a PhD 1968. In 1988, he was awarded a Doctor of Science for his contributions to the development of improved thermoelectric materials. He has held successive positions of United Kingdom Atomic Energy Research Fellow, Lecturer and Reader at the School of Engineering University of Cardiff, Wales and in 1994 was awarded a Personal chair in Electronic Engineering. Currently, Professor Rowe is Director of the NEDO Laboratory for Thermoelectric Engineering in the School of Engineering, Cardiff University and Deputy Head of the Electronics Division. He was a recipient of a British Gas Research Fellowship on two occasions 1977 and 1988—the only UK researcher to do so. In 1989, he received the outstanding technical paper award with Professor D.V. Morgan and Dr. J. Keily at the Eighth International Conference on Thermoelectric Energy Conversion, Nancy, France and in 1990 was runner-up for the British Electronics Week research activity of the year award. Professor Rowe has published more than 200 research papers and authored or co-authored three books on thermoelectrics and compiled and edited the CRC Handbook of thermoelectric—the first definitive text on this subject. In 1993, he was a European–Japanese visiting professor to the EEC laboratory Tsukuba and in 1994, a visiting professor to Centro Tecnico Aeroespacial, Brazil. Professor Rowe is a Fellow of the Institute of Physics—and off the Institution of Electrical Engineers. He is President of the International Thermoelectric Society and Deputy President of the European Thermoelectric Society. Carlos A.C.M. Couto graduated in electrical engineering at University of Lourenco Marques, Mozambique in 1972. He obtained the MSc degree in 1979 and PhD degree in 1981 at UMIST (University of Manchester Institute of Science and Technology), UK, both in power electronics. In 1976, he joined the University of Minho in Portugal, where since 1995, he has been full Professor in the Department of Industrial Electronics. His research interests are microsystems, instrumentation and power electronics. Jose Higino Correia graduated in Physical Engineering from University of Coimbra, Portugal in 1990. He obtained in 1999 a PhD degree at the Laboratory for Electronic Instrumentation, Delft University of Technology, working in the field of microsystems for optical spectral analysis. Presently, he is an Associate Professor in Department of Industrial Electronics, University of Minho, Portugal. His professional interests are in micromachining and microfabrication technology for mixed-mode systems; solid-state integrated sensors, microactuators and microsystems. [10] [11] [12] Biographies IOP PUBLISHING JOURNAL OF MICROMECHANICS AND MICROENGINEERING doi:10.1088/0960-1317/17/7/S14 J. Micromech. Microeng. 17 (2007) S168–S173 Fabrication of flexible thermoelectric microcoolers using planar thin-film technologies L M Goncalves1, J G Rocha1, C Couto1, P Alpuim2, Gao Min3, D M Rowe3 and J H Correia1 1 Department of Industrial Electronics, University of Minho, Campus de Azurém, 4800-058 Guimaraes, Portugal 2 Department of Physics, University of Minho, Campus de Azurém, 4800-058 Guimaraes, Portugal 3 University of Cardiff, School of Engineering, Cardiff, UK E-mail: [email protected] Received 15 December 2006, in final form 23 February 2007 Published 2 July 2007 Online at stacks.iop.org/JMM/17/S168 Abstract The present work reports on the fabrication and characterization of a planar Peltier cooler on a flexible substrate. The device was fabricated on a 12 µm thick Kapton(c) polyimide substrate using Bi2Te3 and Sb2Te3 thermoelectric elements deposited by thermal co-evaporation. The cold area of the device is cooled with four thermoelectric junctions, connected in series using metal contacts. Plastic substrates add uncommon mechanical properties to the composite film–substrate and enable integration with novel types of flexible electronic devices. Films were deposited by co-evaporation of tellurium and bismuth or antimony to obtain Bi2Te3 or Sb2Te3, respectively. Patterning of the thermoelectric materials using lift-off and wet-etching techniques was studied and compared. The performance of the Peltier microcooler was analysed by infrared image microscopy, on still-air and under vacuum conditions, and a maximum temperature difference of 5 ◦ C was measured between the cold and the hot sides of the device. (Some figures in this article are in colour only in the electronic version) 1. Introduction Microcoolers with efficient cooling capacity, small area (down to parts of a millimetre) and short response time are in high demand, due to their unique properties. Thermoelectric cooling is widely employed in electronics to stabilize the temperature of devices, decrease noise levels and increase operation speed. Since Peltier devices are reversible, they can also be used as electrical generators, converting thermal into electrical energy. Thermoelectric microgenerators can be used in various small low-power devices such as hearing aids, wrist watches or wearable electronics. This has been shown recently by Seiko and Citizen with their commercialized thermoelectrically driven low-power wristwatches. Nevertheless, only a few approaches to manufacturing high-performance 0960-1317/07/070168+06$30.00 © 2007 Publishing Ltd thermoelectric devices with small dimensions are found in the literature [1–6]. Large-area Peltier devices (with columnar structure) to work around room temperature (RT) have been commercialized for a long time, with thermoelectric elements made of tellurium compounds (n-type Bi2Te3 and p-type Sb2Te3). In theory, this configuration could be scaled down to microdevice fabrication, but the fabrication processes used for such devices are not scalable to the micrometer range. Polycrystalline SiGe alloys and polycrystalline Si have been used in the fabrication of microcoolers due to silicon fabrication compatibility [7] but the performance is very low compared with that of tellurium compounds. Using a lateral (in-plane) configuration, thin-film techniques can be used to scale down the thermoelectric coolers and generators to microdevice dimensions, using Printed in the UK S168 Fabrication of flexible thermoelectric microcoolers using planar thin-film technologies elements calculated by means of equations (2) to (4), which include the effect of substrate and contact resistances: Figure 1. A Bi2Te3 thin film deposited on top of a flexible polyimide substrate. tellurium compounds with performance similar to that of bulk materials [8]. In the present work, planar thin-film technology will be used to fabricate such devices. A microcooler was fabricated on a flexible polyimide Kapton(c) substrate, adding uncommon mechanical properties (figure 1) to the composite film–substrate and enabling integration with novel types of devices. The polyimide substrate is excellent for thermoelectric microcoolers in the lateral configuration, because of its small thermal conductivity of 0.15 W m−1 K−1 and its thermal expansion coefficient (about 20 × 10−6 K−1) of the same order of magnitude as that of the thermoelectric films, thus reducing thermal stresses induced during cooling down from the temperature of deposition (200–300 ◦ C). Figure 1 shows a thermoelectric film deposited on top of a polyimide substrate. 2. Device simulation Each p–n thermoelectric pair of the Peltier cooler can be modelled [9] by equation (1): 1 1 (αp − αn )Tc I − Req I 2 − QLOAD (1) T = Keq 2 where T is the maximum temperature difference achieved by the microcooler, α n and α p are the Seebeck coefficients of the n- and p-type materials, Tc is the cold side temperature, I is the current injected into the device and QLOAD is the sum of all thermal loads applied on the cold side of the device (including convection and radiation). Req and Keq are the equivalent electrical resistance and thermal conductance of n- and p-type Req = Rn + Rp + 2(Rcn + Rcp ) Lp ρcp ρcn Ln , + RSp +2 + Req = RSn Wn Wp Lc Wn Lc Wp ρp ρn RSn = , RSp = Hn Hp Wp Hp Wn Hn Wm Hm Keq = λn + λp + λm Ln Lp Lm (2) (3) (4) where W is the width, H is the height, L is the length, RS is sheet resistance, ρ is the electrical resistivity, ρ C is the contact resistivity and λ is the thermal conductivity. The indexes n, p, m and c refer to the n-type leg, p-type leg, membrane and contact, respectively. In order to achieve the minimum temperature on the cold side of the device, the hot side must be connected to a highthermally conductive material and to a heat sink, capable of keeping the hot side of the device around RT. This can be achieved in a micro Peltier cooler, for example by the use of a silicon substrate as the heat sink. In the devices fabricated on a polyimide substrate, the heat sink on the hot side is obtained with large metal contact areas, since the substrate has low thermal conductivity and cannot act as heat sink. Two types of device were simulated using finite-element analysis (figure 2). • A larger device, with a cold area of 4 × 4 mm2: this device rests on a 12 µm thick polyimide membrane and has four p–n pairs of thermoelectric elements, with dimensions of 2 mm × 1 mm × 10 µm each. • A microdevice, with a cold area of 120 × 120 µm2, on top of a 12 µm thick polyimide membrane with four p–n pairs of thermoelectric elements, with dimensions of 150 µm × 50 µm × 10 µm each. A temperature difference of 18 ◦ C between the hot and cold sides was obtained in the larger device and of 16 ◦ C in the microdevice. The higher temperature difference achieved Figure 2. FEM simulation of a small device (left) and a microdevice (right) shows the possibility of achieving a temperature difference between hot and cold sides of 18 ◦ C and 16 ◦ C, respectively for the small and the microdevices. S169 L M Goncalves et al UV light Mask (a) 20µm PR Polyimide (b) PR PR Polyimide TE PR (c) with the larger device compared to the microdevice is due to contact resistance. When the device is scaled down but keeping film thickness constant, the contact resistance (Rc) between the thermoelectric elements and metal pads increases with the square of the dimensions L and W . The electric resistance of the thermoelectric elements (Rn and Rp) does not change, since it depends only on the sheet resistance which is constant. For this reason, contact resistance becomes an important performance factor when decreasing dimensions of microcoolers. Thermoelectric properties as referenced in the literature [8, 11] were considered in FEM simulations. Thermal loads were applied in the n and p junctions, representing Peltier and Joule effects at contact areas (contact resistivity of 10−9 m2 was assumed). Heating by the Joule effect was distributed uniformly on the volume of the thermoelectric elements. An optimal current of 25 mA was considered on a small device and 18 mA on a microdevice (theoretically calculated). A boundary-fixed temperature (25 ◦ C) was applied on the substrate edge. Thermal convection and radiation losses were simulated with a load of 10 W m−2 K−1, applied in the cooled region, using the still-air convection model provided on the simulation tool. Losses from other areas were neglected, since these areas have temperature near room temperature. No other external load was applied. All simulations were made with an ANSYS(c) package and results agree with theoretical calculations. 3. Device fabrication 3.1. Thin-film deposition The thermoelectric performance of thermoelectric materials is characterized by the dimensionless parameter figure of merit (ZT): α2 T (5) ρλ where α is the Seebeck coefficient, ρ is the electrical resistivity, λ is the thermal conductivity and T is the temperature [10]. A material with high Seebeck coefficient, low electrical resistivity and low thermal conductivity will have a high figure of merit and is desirable for use in Peltier devices. Thermoelectric p-type and n-type thin films with high figures of merit were obtained by thermal co-evaporation [11], in a high-vacuum chamber, with a thickness up to 10 µm (figure 3). ZT = S170 TE PR 12µm TE Polyimide (d) Figure 3. SEM photos of Sb2Te3 (left) and Bi2Te3 (right) thin films. TE Polyimide 10µm Figure 4. Lift-off fabrication process of thermoelectric elements. Table 1. Summary of the thermoelectric properties of Bi2Te3 and Sb2Te3. Composition Film %Te %Bi or Sb Bi2Te3 62 Sb2Te3 73 38 27 Seebeck Resistivity Figure merit (300 K)a (µV ◦ C–1) (µ m) −248 188 12.6 12.6 0.86 0.49 a Thermal conductivity of bulk material (1.7 W m−1 K−1) was assumed on figure of merit calculations. The substrate temperature and evaporation rates were PID controlled during all the deposition process in order to obtain the desired properties. The thermoelectric properties obtained (Seebeck coefficient equal to −248 µV ◦ C–1 and +188 µV ◦ C–1 in n- and p-type films respectively and electrical resistivities in the range 10–20 µ m) make these materials suitable for the fabrication of planar Peltier coolers and thermal microgenerators. Table 1 summarizes the thermoelectric properties and the calculated figure of merit at 300 K. 3.2. Patterning SU-8 negative photoresist (PR) and lift-off techniques were studied as a means to fabricate planar thermoelectric devices with micro dimensions. The epoxy-based material SU-8 offers good properties for the patterning process, such as high mechanical strength, good substrate adhesion and very low sidewall roughness [12]. It is a low cost fabrication process, UV-lithography semiconductor compatible and does not require expensive masks. A spin-coater, a UV light source and a hot-plate are the only hardware requirements. The negative mask used for patterning the microcooler is fabricated from a regular transparency sheet. The SU-8 has high viscosity, making it appropriate for the required structure height. The fabrication starts with the spinning of sacrificial layers of MicroChem OmniCoatTM and SU-8 on the substrate. The pre-exposure bake is performed by soft bake at 90 ◦ C for 2 h on the hot-plate. After that, the substrate with the PR is exposed to UV light of 80 mW cm−2 (figure 4(a)) and developed (figure 4(b)). A suitable solvent (propylene glycol monomethyl ether acetate) dissolves the unexposed resist. SU8 columns are formed on top of the substrate. After that, the Fabrication of flexible thermoelectric microcoolers using planar thin-film technologies Figure 7. Micrographs of etched Bi2Te3 structures. Figure 5. A photo of SU-8 patterned structures. 1000 Each rate nm/sec Cracking of film 100 10 Figure 8. A microcooler device fabricated on top of a polyimide substrate. Sb2Te3 Peeling of the film 1 10% 20% Bi2Te3 30% 40% 50% Hcl:HNO3 Concentration (% in H2O) Figure 6. Measured etch rate of Bi2Te3 and Sb2Te3 films plotted against acid concentration. MicroChem OmniCoatTM must be developed too, with a MCC 101 wet developer. The substrate is then hard-baked using a hot-plate at 90 ◦ C for 20 min. The thermoelectric material is then deposited on top of the SU-8 (figures 4(c) and 5). Finally the SU-8 and MicroChem OmniCoatTM are etched (with the MicroChem Remover PG), ‘lifting off’ the thermoelectric material on top of the PR (figure 4(d )). This process is repeated three times, for the metal contact pads, n-type thermoelectric elements and p-type thermoelectric elements, respectively. The maximum temperature that the SU-8 photoresist can support without over hard baking is 170 ◦ C [1]. Above this temperature, it cannot be removed without damaging the thermoelectric elements. Unfortunately, this temperature limit is below the substrate temperature for fabrication of high quality thermoelectric films. Using a temperature of 170 ◦ C, the figure of merit of both n- and p-type materials is reduced to less than half of n- and p-type films deposited at ideal substrate temperature [11]. This must be considered when choosing this process. To allow the use of higher substrate temperatures during film deposition, wet etching techniques were tested and telluride films were patterned using a solution of HNO3:HCl (in equal parts) diluted in water. This solution etches Bi2Te3 and Sb2Te3 quickly, as shown in figure 6, and bubbles are released during the process. Etching is complete when bubbling stops and the remaining film covered with PR is immersed in water to stop the etching and minimize undercutting below the mask. Increasing the acid concentration increases the etch rate, resulting in crack failures appearing in the patterned regions [6]. Lowering the acid concentration results in a slower etch rate and allows sufficient time for peeling to occur. To avoid film peeling observed with HNO3:HCl solution, an etchant composed of 16:1:1:2 phosphoric acid, nitric acid, acetic acid and water was used to etch both Bi2Te3 and Sb2Te3 films deposited on polyimide. The films were previously covered with Transene’s PKP negative PR and test structures were patterned (figure 7). Etch rates of 1 nm s–1 and 1.5 nm s–1 were observed in Bi2Te3 and Sb2Te3 films, respectively. Peeling was not detected even after immersing the film in the etchant for 90 min. Sb2Te3 films were not completely etched and small spots of material were still visible on the substrate surface. Since this etchant etches aluminium, a microcooler with aluminium bottom contacts cannot be fabricated. Figure 7 shows patterned Bi2Te3 structures on top of the polyimide substrate. 3.3. A large-area microcooler test structure A microcooler was fabricated on top of a polyimide substrate (figure 8) with the same dimensions used in the simulation (4 × 4 mm2). The thermoelectric elements were connected in series using metal contacts, which are fabricated on the substrate by deposition of a 800 nm layer of aluminium covered with a thin layer (20 nm) of nickel. Thermoelectric films were deposited on top of contacts, starting with the Bi2Te3 since it requires higher substrate temperature (270 ◦ C) than Sb2Te3 (230 ◦ C), thus preventing the re-evaporation of the first thermoelectric layer. Shadow masks were used during the evaporation process to fabricate a thermoelectric device with four pairs of thermoelectric elements. Due to the symmetry of the device, only two masks were required. The first mask defines the contact pads. The second mask defines both the n- and the ptype thermoelectric legs, used in succession. This fabrication method allowed a faster test of the thermoelectric materials in a microcooler, overcoming the problems of using wet-etching or lift-off techniques, which will be further addressed in future. S171 L M Goncalves et al Figure 9. Thermal image of n-type and p-type thermoelectric elements of figure 8, powered with 4 mA current, under vacuum. Figure 10. A temperature profile on p-type and n-type thermoelectric legs (left and right graph respectively). 4. Discussion The performance of the microcooler was analysed by use of a thermal image map generated with a microscope equipped with an infrared image sensor. An image under vacuum was obtained with the device excited with a 4 mA current, and cold and hot sides were clearly identified (figure 9). A temperature difference of 5 ◦ C between the hot and the cold sides was measured under vacuum (10 mTorr) and 4 ◦ C under still air conditions. Differences are due to convection losses. Figure 10 shows the temperature profiles along the dashed-dot lines of figure 9. From the thermal image, it is possible to conclude that thermal contact between the thermoelectric elements and the metal pads is poor since the thermal gradient in this region is quite high, compared with the gradient observed along metals or along thermoelectric elements. The 5 ◦ C hot–cold side temperature difference obtained was lower than the value expected from the simulations (18 ◦ C). This difference is due to electrical contact resistance, which is much higher than expected. Contact resistance in this device was of the same order of magnitude as the resistance of the thermoelectric elements (2 ). A small rectifying barrier voltage (less than 80 µV) was measured on metal– Bi2Te3 contacts. The contact resistance was measured using a four-probe method. A current was applied through the metal– S172 thermoelectric element junction. The voltage was measured between a fixed point on the metal side and consecutive points along the direction of current flow. It consists of two terms: an IR drop and the junction built-in voltage. By reversing the current sign it was possible to evaluate both terms. 5. Conclusions Thin-film n-type and p-type thermoelectric materials were deposited, with Seebeck coefficients of −248 µV ◦ C–1 and +188 µV ◦ C–1, respectively, and resistivity of 10– 20 µ m. A microcooler, based on the Peltier effect, suitable for integration with microelectronic systems was presented, and the corresponding planar fabrication process was demonstrated. Lift-off and wet etching techniques were compared in patterning thermoelectric materials. A functional device was fabricated and characterized in vacuum and still air, and a temperature difference of 5 ◦ C was achieved between the hot and cold sides of the device. The flexible concept was demonstrated by the use of a 12 µm thickness polyimide substrate. Future work will pursue lower electrical and thermal contact resistance (using layers of different metals) allowing lower dimension elements and higher thermoelectric performance. Patterning with wet etching techniques will be further investigated to achieve better results, avoiding peeling, Fabrication of flexible thermoelectric microcoolers using planar thin-film technologies cracking, incomplete etching and avoiding the etching of the deposited metal contact pads of the device. Microcoolers patterned by wet etching will be fabricated. Acknowledgments This work was supported by ADI (MPYROM) and Portuguese Foundation for Science and Technology (SFRH/BD/18142/2004). The authors also thank H Zou for help in preparing the co-evaporation system and F Volklein for thermal conductivity measurements. References [1] da Silva L W and Kaviany M 2005 Fabrication and measured performance of a first-generation microthermoelectric cooler J. MEMS 14 1110 [2] Böttner H et al 2004 New thermoelectric components using microsystem technologies J. Microelectromech. Syst. 13 414–20 [3] Snyder G J, Lim J R, Huang C-K and Fleurial J P 2003 Thermoelectric microdevice fabricated by a MEMS-like electrochemical process Nature Mater. Lett. 2 528–31 [4] Venkatasubramanian R, Siivola E, Colpitts T and O’Quinn B 2001 Thin-film thermoelectric devices with high room-temperature figures of merit Nature 413 597–602 [5] Wang W, Jia F, Huang Q and Zhang J 2005 A new type of low power thermoelectric micro-generator fabricated by nanowire array thermoelectric material Microelectron. Eng. 77 223–9 [6] Shafai C 1998 Fabrication of a micro-Peltier device Natl Library Can. p 76 [7] Wijngaards D D L, Kong S H, Bartek M and Wolffenbuttel R F 2000 Design and fabrication of on-chip integrated polySiGe and polySi Peltier devices Sensors Actuators A 85 316–23 [8] Goncalves L M, Couto C, Correia J H, Alpuim P, Min G and Rowe D M 2006 Flexible thin-film planar peltier microcooler ICT’06 (Vienna, Austria) [9] Volklein F, Min G and Rowe D M 1999 Modelling of a microelectromechanical thermoelectric cooler Sensors Actuators 75 95–101 [10] Rowe D M 1995 Thermoelectric Handbook (Boca Raton, FL: CRC Press) [11] Goncalves L M, Couto C, Correia J H, Alpuim P, Min G and Rowe D M 2006 Optimization of thermoelectric thin-films deposited by co-evaporation on plastic substrates ECT’06 (Cardiff, UK) [12] Gelorme J D, Cox R J and Gutierrez S A R 1989 IBM US Patent 4882245 S173 On-Chip Array of Thermoelectric Peltier Microcoolers L. M. Goncalves(1), J.G. Rocha,(1), C. Couto(1), P. Alpuim(2), J. H. Correia(1) (1) University of Minho, Dept. of Industrial Electronics, Campus de Azurem, Phone: +351-253510190, Fax: +351-253510189 cr E-mail: [email protected] ip t 4800-058 Guimaraes, Portugal (2) University of Minho, Dept. of Physics, Campus de Azurem, an us 4800-058 Guimaraes, Portugal Abstract: This article reports on the theoretical modelling, the Finite Element Modelling M (FEM) simulation, the fabrication process and preliminary results of the first on-chip thermoelectric microcooler array (64 pixels arranged in a 8×8 array), with each pixel d independently controlled. This microcooler array uses co-evaporated V–VI compounds of Ac ce pt e Bi2Te3 and Sb2Te3 as thermoelectric layers, and can be fabricated using planar thin-film technology, lithography and wet etching, on top of a silicon wafer where the CMOS electronic circuits were previously made. Keywords: thermoelectric, Peltier, Bi2Te3, telluride, microcooler, energy harvesting. Page 1 of 20 1 Introduction Integration of efficient solid state thermoelectric microdevices with microelectronics is desirable for local cooling and thermoelectric microgeneration, since they can be used to ip t stabilize the temperature of devices, decrease noise levels and increase operation speed. cr An array of such devices can also be used for lab-on-chip applications or energy harvesting microsystems. Despite the range of exciting applications, only few approaches us to manufacture thermoelectric devices with small dimensions were reported up to now Due an [1,2,3,4]. to silicon fabrication compatibility, polycrystalline SiGe alloys and M polycrystalline Si are commonly used in thermopile applications. Their use in microcoolers has been attempted [5] but the performance is very low compared with that d of tellurium compounds, which have been used for many years in conventional large area Ac ce pt e Peltier devices. Tellurium compounds (Bi2Te3 and Sb2Te3) are well-established roomtemperature thermoelectric materials and are widely employed in conventional thermoelectric generators and coolers. Different deposition techniques were tried to obtain thin-films of these materials. Thermal co-evaporation, co-sputtering, electrochemical deposition, metal-organic chemical vapour deposition and flash evaporation are some examples. Thin-films of n-type Bi2Te3 and p-type Sb2Te3 were obtained by the authors by thermal co-evaporation [6,7], with thermoelectric figure of merit (ZT) 0.84 for n-type and 0.5 for p-type. Best n-type films have Seebeck coefficient of 220-250 µVK-1, resistivity of 10-15 µΩm, thermal conductivity ≈ 1.3 Wm-1K-1 [8], carrier concentration ≈ 6×1019 cm-3, Hall mobility from 80 to 120 cm-2 V-1 s-1 and EDX Page 2 of 20 analysis revealed a stoichiometric composition. P-type films have Seebeck coefficient of 160-200 µVK-1, resistivity of 10-15 µΩm, thermal conductivity ≈ 1.7 Wm-1K-1 [8], carrier concentration ≈ 4×1019 cm-3, Hall mobility from 120 to 170 cm-2 V-1 s-1 and are slightly ip t Te rich (67-73%, measured by EDX) [6,7]. These values are similar to the best found in literature for the bulk materials [9]. Figure of merit can be calculated with equation 1: α2 T ρλ cr ZT = (1) us Where α is the Seebeck coefficient, ρ the electrical resistivity, λ the thermal conductivity and T the temperature [9]. It is demonstrated that 15 ºC cooling is possible an to achieve at room temperature using such thin-film materials in an array of microcoolers. Böttner et al [1, 4] uses dry etching to pattern thermoelectric devices in a two wafers M process. Power factors of 3×10-3 WK-2m-1 and 4×10-3 WK-2m-1 were obtained d respectively in n-type and p-type telluride compounds. Vertical columns of Ac ce pt e thermoelectric materials using lift-off on SU-8 photoresist, was achieved before by Silva et al [2]. But thermoelectric properties of Bi2Te3 and Sb2Te3 films incorporated in the devices are worst than those obtained in bulk materials. A MEMS-like electrochemical process was also found in literature [3], but figure of merit obtained in materials deposited by this process is still very low. In the present work, high-figure-of-merit films are deposited by co-evaporation, and low cost wet-etching techniques are used to pattern thermoelectric devices. 2 Design and Simulation The array of microcooler was designed to accommodate 64 pixels organized in 8×8 structure (Figure 1). Each pixel can be independently controlled to heat or cool. Figure 2 Page 3 of 20 represents a single pixel cross section. When a current flows from the n-type thermoelectric element (TE) to the metal cold pad and from this to the p-type TE, by Peltier effect, heat is absorbed in the metal - TE element junctions. The reverse applies to ip t contact pads on electronics, where heating is generated by Peltier effect. cr FEM simulation was used to calculate the expected temperature drop on each pixel. A temperature drop of 15 ºC, bellow room temperature was obtained (Figure 3). To obtain us this cooling capacity, a membrane (200 nm thick) of silicon nitride supports 4 pairs of thermoelectric elements (40 µm × 100 µm × 10 µm), powered with 14 mA current. an Contact resistivity (between thermoelectric elements and metal pads) of 10-10 Ωm2 was assumed on simulations [10,11]. Radiation and convection was considered on the cooled M surface (10 Wm-2K-1). Thermoelectric properties of n-type and p-type elements were d considered as achieved on previous experimental results [6,7]. Results obtained from Ac ce pt e FEM simulation on a single pixel microcooler agree with theoretical calculations [12]. All the cold junctions of the Peltier device are on the Si3N4 membrane. All the hot junctions of the Peltier device and the electronics are positioned on top of the silicon wafer (Figure 2). The silicon wafer is used as thermal path to distribute all the heat generated by thermoelectric elements and electronics to an heatsink glued around the chip. Figure 4 shows the overall expected heating of the backside of the chip due to the control electronics, Peltier effect and Joule heating. A power dissipation of 1 mW was considered for the electronics in each pixel and a current of 14 mA is supplied to each microcooler. A 500 µm thick silicon wafer was used, and the borders of the array were Page 4 of 20 bounded to a fixed temperature of 25 ºC (heatsink). A maximum temperature of 27.4 ºC was obtained on the backside of silicon wafer. A CMOS microchip was designed, with the electronics to address and control each ip t pixel of the array, memorizing the state of microcooler. Figures 5 and 6 show the circuit cr repeated for 9 (of the 64) pixels. If the duty-cycle of the input signal is greater than 50%, the voltage across the capacitor becomes positive. By the other hand, if the duty-cycle is us lesser than 50%, the voltage across the capacitor becomes negative. When the voltage across capacitor is positive, the voltage between the gate and the source of Q1 increases an and the same of Q2 decreases. This causes an increase in Q1 current and a decrease in Q2 current. By the other hand, when the voltage across the capacitor is negative, the voltage M between the gate and the source of Q1 decreases and the same of Q2 increases. This d causes a decrease in Q1 current and an increase in Q2 current. Q5 and Q4 work as Ac ce pt e constant voltage sources biasing Q1 and Q2, once their currents are imposed by Q3. This solution allows controlling the power applied to each pixel. To minimize heating of Q1 or Q2, their dimensions and the power supply (Vdd and Vss) should be chosen in order to supply the maximum current to the microcoolers (14mA), while keep Q1 or Q2 in the triode region. Working on saturation region will produce more heating on these transistors, rising the substrate temperature, if many pixels are turned on. 3 Fabrication Steps Figure 7 presents the fabrication steps of the micrcooler array. The back side of the wafer is covered with patterned Si3N4 layer which will act as a mask during etch on last step. The Si wafer (with electronics already fabricated) is also covered with a Si3N4 top Page 5 of 20 layer where two vias are opened to access the contact metallic pads on top that will provide connection between electronics and thermoelectric elements. This Si3N4 layer will be used to fabricate the membrane where cool areas will be located. Metal pads to ip t provide interconnection between TE elements are deposited and patterned. The p-type thermoelectric material is deposited by co-evaporation and patterned by photolithography cr on top of the wafer. An etchant with composition 10:6:26 HNO3:HCl:H2O (fuming 99.5 us % HNO3 and 37% HCl) is used to etch Sb2Te3 p-type film without etching the metal contact pads [13] (etch rate below 0.1 nm/sec was measured on contact pads). Bi2Te3 n- an type film is deposited by co-evaporation and patterned by photolithography. Table 1 presents thermoelectric properties and figure 8 shows a cross section SEM photo of M Bi2Te3 and Sb2Te3 films. HNO3 (30% diluted in water) etches Bi2Te3 at etch rate of 250 nm/sec and Sb2Te3 at etch rate of 5nm/sec, allowing selectivity of 50 times [13]. Figure 9 d plots the etch rate as function of etchant composition (pure HCl content divided by pure Ac ce pt e HNO3 content), presenting the composition were best results are obtained. The etch rate observed on aluminium or chromium pads is also less than 0.1 nm/sec. Etch rate measurements were all performed on Kapton polyimide substrate. Similar results are expected on top of Si3N4 substrate layer. Photoresist is removed and a passivation layer of Si3N4 is used to avoid degradation of the thermoelectric films in contact with atmospheric oxygen. The last step of fabrication is the etching of the back side of the Si wafer using KOH, to fabricate a membrane of Si3N4 on each pixel that supports the microcooler elements. This membrane achieves significant reduction of thermal conduction between the cold and the hot sides of the Peltier device. Electronic circuits in Page 6 of 20 the wafer are confined to the regions between the microcoolers to prevent damage during the last KOH fabrication step. Experimental results ip t 4 An enlarged microcooler individual pixel was fabricated and tested on top of a cr polyimide substrate that emulates the Si3N4 membrane (Figure 10). The fabrication of us these enlarged microcooler pixel allowed a rapid demonstration prototype. The working principle of the microcooler and the quality of materials were demonstrated and an evaluated. The performance of the microcooler was analyzed by use of a thermal image map generated with an infrared microscope. An image was obtained with a 4 mA current M through the device and cold and hot sides are clearly identified (Figure 11). A temperature difference of 5 ºC was measured between the hot and the cold sides, d under vacuum. The distance from expected results is due too high contact resistances Ac ce pt e between metal pads and thermoelectric elements. A contact resistance of 10-6 Ωm2 was measured, with a method [7] based on TLM (transmission line model) method. This value is expected to be reduced to less than 10-9 Ωm2 using an interface layer in the fabrication process [2,11]. The high temperature achieved on the hot side of the device results from the low dissipation capability due to the low thermal conductivity of the substrate used in the prototype (polyimide) compared with the substrate used in simulation (silicon covered with silicon nitride). The low thermal conductivity in contact pads also contributes for this higher temperature on the hot side of the device. Page 7 of 20 5 Conclusions An array of microcoolers, with 64 pixels, with each pixel controlled independently to cool or heat was designed and simulated, and the respective fabrication process was ip t described. A temperature difference of ±15 ºC could be achieved in each pixel. cr Thermoelectric thin-films with high figure of merit were obtained by co-evaporation, suitable for fabrication of such microcoolers, and lithographic pattern techniques were us applied on these films. Bi2Te3 and Sb2Te3 films were patterned with 3:7 HNO3:H2O and 10:6:26 HNO3:HCl:H2O (99.5% HNO3 and 37% HCl), respectively, and selectivity of an 50× was measured between these two processes. A large area pixel of the microcooler was fabricated and its performance analysed M under microscopic infrared imaging. A temperature difference of 5 ºC was obtained. d Differences from expected performance are due to high electrical resistance and low Ac ce pt e thermal conductance obtained in the pad - thermoelectric material interface. Efforts are being made to reduce contact resistance and fabricate thermoelectric elements with lower dimensions. 6 Acknowledgments This work was supported by ADI (MPYROM) and Portuguese Foundation for Science and Technology (SFRH/BD/18142/2004). First author also would like to thank Gao Min and D.M. Rowe infrared thermal imaging and F. Völklein for thermal conductivity measurements. Page 8 of 20 7 References [1] Harald Böttner, Joachim Nurnus, et. al., New thermoelectric components using microsystem technologies, J. Microelectromechanical Systems, 13 (2004), pp. 414420, ip t [2] Luciana Wasnievski da Silva, Massoud Kaviany, Fabrication and measured performance of a first-generation microthermoelectric cooler, Journal of MEMS, vol. 14, 5 (2005), pp. 1110, cr [3] G. Jeffrey Snyder, James R. Lim, Chen-Kuo Huang and J.P. Fleurial, Thermoelectric microdevice fabricated by a MEMS-like electrochemical process, Nature Materials Letters, 2 (2003), pp.528-531, us [4] H. Böttner, Micropelt Miniaturized Thermoelectric Devices: Small Size, High Cooling Power Densities, Short Response Time, Proc.ICT 2005, Clemson, S.C an [5] Wijngaards D.D.L, S.H. Kong, M. Bartek, R.F. Wolffenbuttel, Design and fabrication of on-chip integrated polySiGe and polySi Peltier devices, Sensors & actuators A. Physical, 85 (2000), pp. 316-323, M [6] L.M. Goncalves, C.Couto, J.H. Correia, P.Alpuim, Gao Min and D.M. Rowe, Optimization of thermoelectric thin-films deposited by co-evaporation on plastic substrates, Proc. ECT’06, Cardiff, UK, 2006, d [7] L.M. Goncalves, C. Couto, J.H. Correia, P. Alpuim, Gao Min, D.M. Rowe, Flexible thin-film planar Peltier microcooler, Proc. ICT’06, Vienna, Austria, 2006 Ac ce pt e [8] F. Völklein, Characterization of the thermal properties of bulk and thin-film materials by using diagnostic microstructures, Proc. Symposium on Microtechnology in Metrology and Metrology in Microsystems, Delft, The Netherlands (2000). [9] Edited by D.M. Rowe, CRC Handbook of Thermoelectrics, CRC press (1995) [10] Luciana W. da Silva, Massoud Kaviany, Micro-thermoelectric cooler: interfacial effects on thermal and electrical transport, International Journal of Heat and Mass Transfer 47 (2004) 2417–2435 [11] U. Birkholz, R. Fettig, and J. Rosenzweig, Fast semiconductor thermoelectric devices, Sensors &. Actuators,. 12,. 2 (1987), pp. 179–184, [12] F. Völklein, Gao Min , D.M. Rowe, Modelling of a microelectromechanical thermoelectric cooler, Sensors and Actuators 75 (1999) pp. 95–101. [13] L.M. Goncalves, J.G. Rocha, C. Couto, P. Alpuim, Gao Min, D.M. Rowe and J.H. Correia, Fabrication of flexible thermoelectric microcoolers using planar thin-film technologies, J. Micromechanics & Microengineering 17 (2007), pp. S168-S173. Page 9 of 20 ip t cr Cold junction Si3N4 p-type M Hot junction an us Figure 1 : Artwork showing part of the microcooler array. n-type TE Si Contact pads d Electronics Ac ce pt e Si3N4 mask Cold pad Si3N4 Figure 2: Drawing of a pixel of the microcooler array (not on scale). Page 10 of 20 ip t cr us Figure 3: Single pixel microcooler simulation shows the possibility to obtain 15 ºC of Ac ce pt e d M an cooling at the centre of the pixel. Figure 4: Backside view of the simulated structure that supports the pixels showing that maximal heating is 2.3 ºC above room temperature, with all pixels turned on to cool at full power. Page 11 of 20 Column Select 5V -5V 5V -5V Power Circuit Power Circuit Power Circuit Cooler Cooler Cooler Power Circuit Power Circuit Power Circuit Cooler Cooler Cooler Power Circuit Power Circuit Power Circuit Cooler Cooler Cooler 100k ip t -5V Column Select 100k 100k cr 5V Column Select us Figure 5: Electronic circuit showing part of the 64 pixels of the device. In Q6 Q5 an Vdd Q2 M Out Q4 Q1 -Vss Ac ce pt e d Q3 Figure 6: Power circuit driving each pixel. Page 12 of 20 (b) Substrate Deposit and pattern Si3N4 top and bottom membranes Substrate Deposit and pattern metal contacts p-type TE Substrate (c) Fabrication of P-type thin film by co-evaporation UV light Mask cr Deposit, expose and develop photoresist (PR) us PR p-type TE Substrate (d) PR p (e) ip t (a) Etch p-type in HNO3:HCl Substrate n n-type TE Substrate UV light Mask PR PR n-type TE n p Substrate Ac ce pt e PR n p Substrate (h) p (i) p n Substrate p (k) Etch N-type in HNO3 n Substrate (j) Deposit expose and develop PR d (g) PR n Fabrication of N-type thin film by co-evaporation M (f) an Strip PR n p n Strip PR Passivation Si3N4 or SiO2 Etch backside of substrate Figure 7: Fabrication steps of the microcooler array. Page 13 of 20 ip t cr us Figure 8: SEM photo of Bi2Te3 (left) and Sb2Te3 (right) thin-films. 400 Bi2Te3 an Sb2Te3 Good M 200 100 0 0.20 Ac ce pt e 0 d Etch rate (nm/sec) 300 0.40 0.60 %HCl / %HNO3 Bad 0.80 1.00 Figure 9: Etch rate of Bi2Te3 and Sb2Te3 films in HNO3: HCl solution (diluted 70% volume in water) as function of HNO3/ HCl content. Polyimide substrate was used. Page 14 of 20 ip t cr us Pads n-type Ac ce pt e d p-type M an Figure 10: Photo of a microcooler pixel, on top of a polyimide substrate. Figure 11: Thermal image of n-type and p-type thermoelectric elements, powered with 4mA current, under vacuum. Table 1: Thermoelectric properties of selected films at room temperature. Film Te (%) Bi or Sb (%) Seebeck (µV/ºC) Resistivity (µΩm) Thermal Cond. Figure (Wm-1K-1) of merit Page 15 of 20 62% 38% -248 17.0 1.3 0.84 Sb2Te3 70% 30% 188 12.6 1.7 0.50 Ac ce pt e d M an us cr ip t Bi2Te3 Page 16 of 20 ARTICLE IN PRESS Optimization of Bi2Te3 and Sb2Te3 thin films deposited by co-evaporation on polyimide for thermoelectric applications L.M.Goncalves 1, P.Alpuim 2, Gao Min 3, D.M.Rowe 3, C.Couto 1, J.H.Correia 1 University of Minho, Department of Industrial Electronics, Portugal 2 University of Minho, Department of Physics, Portugal 3 University of Cardiff, School of Engineering, United Kingdom [email protected], Fax. +351 253 510189 KEYWORDS: Thin film Peltier, thermoelectric, micro cooler, thermopile SC R ABSTRACT IP T 1 M AN U The optimization of the deposition process of n-type Bismuth Telluride and p-type Antimony Telluride thin films for thermoelectric applications is reported. The films were deposited on a 25 μm-thick flexible polyimide (kapton) substrate by co-evaporation of Bi and Te, for the n-type element, and Sb and Te, for the p-type element. The evaporation rate of each material was monitorized by an oscillating crystal sensor and the power supplied to each evaporation boat was controlled with a PID algorithm in order to achieve a precise user-defined constant evaporation rate. CE PT ED The influence of substrate temperature (in the range 240-300ºC) and evaporation rates of Bi, Te and Sb on the electronic properties of the films was studied and optimized to obtain the highest Seebeck coefficient. The best n-type Bi2Te3 films were deposited at 300ºC with a polycrystalline structure, a composition close to stoichiometry, electrical resistivity ~20 μΩ.m and Seebeck coefficient -195 μV/ºC. The best p-type Sb2Te3 films were deposited at 240ºC, are slightly Te-rich, have electrical resistivity ~20 μΩ.m and Seebeck coefficient +153 μV/ºC. These high Seebeck coefficients and low electrical resistivities make these materials suitable for fabrication of Peltier coolers and thermopile devices. INTRODUCTION Efficient solid state thermoelectric microdevices are desirable for several applications, including local cooling and thermoelectric microgeneration. Thermoelectric cooling and generation based on Peltier and Seebeck effects, respectively, have the advantages of not using any moving mechanical parts, being environmental friendly, allowing integration with microelectronic circuits and being easy to control. Tellurium alloys (n-type Bi2Te3 and p-type Sb2Te3) are well-established low-temperature thermoelectric materials widely used in the thermoelectric industry due to their high Seebeck coefficient, low electrical resistivity and low thermal conductivity [1]. AC Because of the reduced dimensions of the microdevices, the conventional processes used to produce bulk thermoelectric materials are not applicable to the present case. Instead, thin-film planar technology was considered adequate for this task, due to the large choice of substrates that it allows, to the possibility of patterning the devices to micro or submicro dimensions by the use of masks or photolithography and to the ease of integration with standard Si technology. Tentative deposition of Bi2Te3 films by direct evaporation of the bulk materials proved to be impossible due to the large differences in vapour pressure of Bismuth and Tellurium, resulting in a compositional gradient along the film thickness [2]. Other deposition processes have been reported for the deposition of Bi2Te3 thin films. Thermal co-evaporation [3], co-sputtering [4], electrochemical deposition [5], metalorganic chemical vapour deposition [6] or flash evaporation [7] are some examples. George and Pradeep [8] and Charles et al. [9] reported the deposition of stoichiometric n-type Bi2Te3 thin films at flow ratios of Te/Bi > 2 with substrate temperatures between 250ºC and 310 ºC. However, films co-evaporated by both groups were n-type only due to an excess Tellurium present in the films. Zou [3] fabricated stoichiometric n-type Bi2Te3 and p-type Sb2Te3 films, and reported some influence of substrate temperature and evaporation rates of the compounds during the film growth process. This work was based on a small 1 ARTICLE IN PRESS number of samples, and no consistent relation could be established between growing conditions and material performance. Silva et al. [2] reported the fabrication of a micro-cooler based on co-evaporated films, but due to limitations on fabrication process, optimal growing conditions could not be achieved. To the best knowledge of the authors, no consistent data is available and no report on repeatability of properties of co-evaporated materials performance has been reported to date. In the present work the influence of growing parameters is studied in detail and more than 100 samples were fabricated to allow a consistent correlation of the growing conditions and the thermoelectric properties of the films. SC R IP T Glass, silicon and polyimide (kapton) were used as substrates, with good film-to-substrate adhesion. However, for thermoelectric applications, 25 μm-thick kapton film was chosen as substrate because of the low thermal conductivity (0.12 W.m−1.K−1) and appropriate value of thermal expansion coefficient (12×106 K−1) which closely matches the thermal expansion coefficient of the telluride films, thus reducing residual stress and increasing adhesion. Flexible substrates add uncommon mechanical properties to the composite film-substrate and enable their integration with many novel types of devices [10]. EXPERIMENTAL AC CE PT ED M AN U Bi2Te3 films were fabricated using the co-evaporation resistive method in a high-vacuum chamber with base pressure < 5×10-6 Torr, using two Molybdenum boats, filled with Bismuth pellets and Tellurium lumps, respectively, both with 99.999% purity. The power applied to each boat was controlled independently, using two computed PID controllers to maintain each deposition rate at a fixed value, during the deposition. Bi evaporation rate was maintained at 1 Å/s in all depositions and Te evaporation rate was varied in the range 1 Å/s to 5 Å/s. Each PID controller read the deposition rate from a thickness monitor and was designed to real-time compute the power necessary to apply to the corresponding evaporation boat in order to achieve the user-defined constant evaporation rate. Each thickness monitor, consisting of a quartz crystal oscillator, was carefully placed inside the chamber in order to receive material only from the boat it was monitoring. A metal sheet was placed between the two boats to partially separate the flows from the two evaporants and fully prevent mixing of both materials to occur at the quartz crystals (see fig. 1). Large boats (baffled boxes, 4 cm3 volume) were used, in order to achieve stable evaporation rates. A similar procedure was used to evaporate p-type Sb2Te3 thin films by replacing Bi Fig. 1: Co-evaporation system. with Sb in one of the boats. Substrates were heated to Tsub = 240 ºC, 270 ºC or 300 ºC for Bi2Te3 deposition and to Tsub =200 ºC or 240 ºC for Sb2Te3 deposition. A resistive heater was attached to the substrate holder and temperature was measured on the back of the substrate using a thermocouple embedded in the stainless steel substrate holder. Temperature during deposition was kept constant using a PID controller. A small temperature difference can occur, between the value measured on film surface and the temperature read on the back of the substrate due to low thermal conductivity of polyimide substrate. The film chemical composition and structure were obtained by Energy-Dispersive X-ray spectroscopy (EDX) and X-ray diffraction (XRD). In-plane electrical resistivity was measured at room temperature using the conventional four probe van der Pauw geometry. Seebeck coefficient was measured by connecting one side of the film to an heated metal block at a fixed temperature and the other side to an heat sink at room temperature. Film thickness was around 1µm for all depositions. 2 ARTICLE IN PRESS RESULTS AND DISCUSSION Table 1 summarizes the deposition conditions and measured properties of selected Bi2Te3 and Sb2Te3 thin films. The evaporation flow ratio, R, is defined as the evaporation rate of Te divided by the evaporation rate of Bi or Sb (R =FTe / FBi,Sb ). The results show that Te-atom% content is in the range 55% to 70%, with some films close to stoichiometry (60% Te and 40% Bi/Sb). Table 1: Properties of selected Bi2Te3 and Sb2Te3 films deposited by co-evaporation. Material #C20 ρ Seebeck Tsub R =FTe / FBi , FSb Ratio of Te to Bi, Sb at % μΩ.m ºC Bi2Te3 -153 23.0 240 1.55 1.89 #C28 Bi2Te3 -189 19.5 270 1.58 1.51 #C30 Bi2Te3 -111 23.9 270 3.57 2.25 #C39 Bi2Te3 -141 29.5 300 1.57 1.41 #C41 Bi2Te3 -195 16.2 300 2.07 #C59 Sb2Te3 111 25.7 200 1.67 #C60 Sb2Te3 124 20.8 200 1.86 #C45 Sb2Te3 137 24.3 240 1.58 #C44 Sb2Te3 153 31.5 240 2.72 P.F -3 Te at % ×10 WK-2m-1 65.4 1.0 60.2 1.8 69.2 0.5 58.5 0.7 SC R μV/ºC Composition IP T Film 60.0 2.4 1.51 60.1 0.5 1.61 61.7 0.7 1.74 63.5 0.8 2.50 71.4 0.7 M AN U 1.50 Bi2Te3 10 CE PT ED X-ray intensity (counts/sec) In order to find the deposition parameters which result in films with best thermoelectric properties, three series of Bi2Te3 films were deposited. Bi 1000 evaporation rate was 1 Å/s in all evaporations and Te evaporation rate was varied in the range 1 to 4 Å/s. Fig. 2 shows a typical X-ray diffraction spectrum of an optimized film that reveals its polycrystalline structure. The peaks 100 agree with the powder diffraction spectra for polycrystalline Bi2Te3. Fig. 3 shows the Seebeck coefficient of all Bi2Te3 films, for the three different substrate temperatures used – 240 ºC, 270 ºC and 300 ºC – as a function of 10 the Te/Bi evaporation ratio R. 20 30 40 50 60 70 80 For the same R-value films have higher Seebeck coefficient for higher substrate temperature (300 ºC) than for lower substrate temperature (270 ºC, 240 ºC). At Tsub =300 ºC 2 Teta (deg) Fig. 2. XRD analysis of an n-type Bi2Te3 thin film. The peaks agree with the powder diffraction spectrum for Bi2Te3 (dashed lines). In fig. 4, the value of the Bi2Te3 film composition (number of Te atoms divided by number of Bi atoms) obtained by EDX is plotted against R for different substrate temperatures (240 ºC, 270 ºC and 300 ºC). It can be seen that film composition is always lower in Te than the corresponding fraction of evaporated Te, R. This effect is more important as Tsub increases from 240 ºC to 270 ºC and to -240 Seebeck coeficient (μV/ºC) AC the optimal evaporation rate of Te is 2.0 times higher than the evaporation rate of Bi, while at Tsub =240 ºC, R is only 1.6. This could be attributed to re-evaporation of Te from the substrate as discussed in next paragraph. S (240ºC) S (270ºC) -180 S (300ºC) -120 -60 0 1.0 1.5 2.0 2.5 3.0 3.5 4.0 R (FTe / FBi) Fig 3: Seebeck coefficient of Bi2Te3 thin films as a function of Te/Bi evaporation rate ratio, R, at Tsub =240 ºC, 270 ºC and 300 ºC. 3 ARTICLE IN PRESS Sb2Te3 240 ºC 3.5 270 ºC 300 ºC 3.0 2.5 > TSUB 1.5 1.0 1.0 2.0 IP T 2.0 3.0 4.0 R (FTe / FBi) Fig. 4: Ratio of Te/Bi number of atoms in the films as a function of Te/Bi evaporation rate ratio, R, for Tsub =240 ºC, 270 ºC and 300 ºC. SC R If one looks at the optimized values of Seebeck coefficient as a function of film composition it can be seen (table 1) that the best films are those whose composition is close to stoichiometry. 4.0 Nr atoms Te / Nr atoms Bi, by EDX 300 ºC. At 300ºC, the vapour pressure of Te, taken from literature, is 105 higher than the vapour pressure of Bi. Therefore, it is possible to conclude that re-evaporation of Te from the substrate at a higher rate than Bi explains why it is necessary to use a higher value of R than the desired ratio of atoms of Te/Bi in the film final composition. In order to quantify this effect several evaporations of pure Te were made at 300 ºC on polyimide and the conclusion is that, at this Tsub, Te reevaporation rate can be as high as 2 Å/s. Seebeck coeficient (μV/ºC) 200 ºC 2.5 240 ºC AC Nr atoms Te / Nr atoms Sb, by EDX 3.0 CE PT ED X-ray intensity (counts/sec) M AN U A similar procedure to the one used to optimize Bi2Te3 films was adopted for Sb2Te3. Two deposition series were made at Tsub =200 ºC and 240 ºC. In 1000 both Tsub-series Sb evaporation rate was fixed at 1 Å/s and Te evaporation rate was varied in the range 1 Å/s to 4 Å/s. Fig. 5 shows a typical X-ray diffraction spectrum of an optimized film that reveals its polycrystalline structure. The peaks 100 agree with the powder diffraction spectra for polycrystalline Sb2Te3. Fig. 6 shows the Seebeck coefficient measured in films deposited at different R =Te/Sb evaporation ratios, for Tsub =200 ºC and 240 ºC. The higher Seebeck coefficients are 10 10 20 30 40 50 60 70 80 obtained for R = 2.0-2.5. However, in this case and 2 Teta (deg) contrary to what was observed for Bi2Te3, Fig. 5. XRD analysis of a p-type Sb2Te3 thin film. The peaks agree with the powder diffraction spectrum for temperature of substrate in the range studied has Sb2Te3 (dashed lines). little or no influence on Seebeck coefficient. Also, the re-evaporation effect of Te from the substrate is much less important or is totally absent here, as can be seen in fig. 7 where film composition roughly 200 reproduces the evaporation ratio R used for 2.0 1.5 1.0 1.0 S (200ºC) 150 S (240ºC) 100 50 0 1.00 1.50 2.00 2.50 3.00 3.50 4.00 R (FTe / FSb) 1.5 2.0 2.5 3.0 R (FTe / FSb) Fig. 7: Composition ratio of Te/Sb number of atoms in the film as a function of R, for Tsub =200 ºC and 240 ºC. Fig 6: Seebeck coefficient of Sb2Te3 films fabricated at different Te/Sb evaporation fluxes ratio and different substrate temperatures. deposition. This could also be related to the lower Tsub used for Sb2Te3 than for Bi2Te3 deposition. Sb2Te3 films with higher Seebeck coefficient are slightly rich in Te (no. atoms Te/ no. atoms Sb = 2-2.5). 4 ARTICLE IN PRESS CONCLUSIONS IP T State-of-the-art Bi2Te3 and Sb2Te3 materials were deposited by co-evaporation, in the form of thin films. EDX results show that Bi2Te3 films with high Seebeck coefficients are obtained when the composition of film is stoichiometric (60% Te and 40% Bi). With lower substrate temperatures (240ºC), best films are obtained with Te/Bi evaporation flow ratio of 1.6, but at higher substrate temperatures (300ºC) the evaporation flow ratio should be increased to 2.0, due to re-evaporation of Te from the heated substrate. The best Sb2Te3 films are obtained with Te/Sb evaporation flow ratio in the range 2.0 - 2.5. Substrate temperature, in the range 200 – 240 ºC, has no major influence on Sb2Te3 Seebeck coefficient. SC R Since small deviations on evaporation rates result in large differences in material properties, an accurate calibration of thickness monitor parameters should be done, adjusting the density, Z-factor and tooling factor. Use of as-high-as possible temperature of substrate is also recommended, since the excess of Tellurium will be easily re-evaporated. Substrate temperature above 300ºC becomes impracticable, due to excessive re-evaporation of tellurium from substrate. Acknowledgments M AN U Compatibility with flexible electronics was demonstrated by the use of a 25 μm-thick polyimide foil as substrate, due to its low thermal conductivity and high upper working temperature. Thermoelectric properties achieved on Bi2Te3 and Sb2Te3 thin films deposited on polyimide in this work are suitable for the fabrication of Peltier microcoolers and thermoelectric microgenerators. One of the authors (L.M. Goncalves) thanks the Portuguese Foundation for Science and Technology (SFRH/BD/18142/2004). REFERENCES [1] D.M. Rowe, “CRC Handbook of Thermoelectrics,” CRC Press, 1995, p. 1-3. CE PT ED [2] Luciana W. da Silva and Massoud Kaviany, “Miniaturized Thermoelectric Cooler,” IMECE’02, New Orleans USA, Nov 17-22 2002, p.154-161. [3] Helin Zou, D.M. Rowe, S.G.K. Williams, “Peltier effect in a co-evaporated Sb2Te3(P)-Bi2Te3(N) thin film thermocouple,” Thin Solid Films, 408, 2002, p. 270. [4] Harald Böttner, Joachim Nurnus, Alexander Gavrikov, Gerd Kühner, Martin Jägle, Christa Künzel, Dietmar Eberhard, Gerd Plescher, Axel Schubert, and Karl-Heinz Schlereth, “New Thermoelectric Components Using Microsystem Technologies,” Journal of Microelectromechanical Systems, 3, 2004, p. 414. [5] J.R. Lim, G.J. Snyder, C.K. Huang, J.A. Herman, MA. Ryanand, J.P. Fleurial, “Thermoelectric Microdevice Fabrication Process and Evaluation at the Jet Propulsion Laboratory,” ICT2002, Long Beach USA, Aug 25-29 2002, p. 535-539. AC [6] A. Giani, A. Boulouz, F. Pascal-Delannoy, A. Foucaran, E. Charles, A. Boyer, “Growth of Bi2Te3 and Sb2Te3 thin films by MOCVD,” Materials Science and Engineering, B64, 1999, p.19–24. [7] A. Foucaran, “Flash evaporated layers of (Bi2Te3–Bi2Se3)(N) and (Bi2Te3–Sb2Te3)(P),” Materials Science and Engineering, B52, 1998, p. 154–161. [8] J. George, B. Pradeep, Solid State Commun. 56,1985, p. 117. [9] E. Charles, E. Groubert, A. Boyer, J. Mater. Sci. Lett. 7, 1988, p. 575. [10] L.M. Goncalves, C. Couto, P. Alpuim, D.M. Rowe, J.H. Correia, “Thermoelectric Microstructures of Bi2Te3/Sb2Te3 for a self-calibrated micropyrometer,” Transducers’05, Seoul Korea, June 5-9, 2005, p.904-907. 5