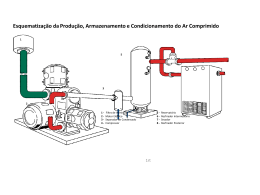

Ferramentas Pneumáticas Ferramentas Pneumáticas Para se tomar a decisão com relação ao uso de ferramentas pneumáticas é necessário saber as diferenças principais entre elas e outros tipos de ferramentas como, por exemplo: as ferramentas elétricas. Comparando-as a outros tipos de ferramentas, as pneumáticas têm vantagens que as fazem particularmente ideais para diversas áreas de aplicação. A construção e função de uma ferramenta pneumática são simples se comparadas a uma ferramenta elétrica. Por isso, elas são muito robustas e menos suscetíveis a defeitos e falhas. Como exemplo, podemos citar alguns equipamentos de movimento linear (marteletes, serra tico-tico, etc) podem ser projetados com componentes mecânicos simples, como alavancas, excêntricos e similares, com isso, estas ferramentas e suas peças podem sofrer sobrecargas sem danificar-se. Devido a este fato, elas são consideradas à prova de sobrecarga. Uma rede de ar pode até ser sobrecarregada pelo consumo excessivo, ao contrário de uma rede elétrica. Se a pressão da rede cair por muito tempo, o trabalho já não poderá mais ser executado, porém, não há nenhum dano à rede, à ferramenta ou às suas peças. Outro fato importante é que o ar existe em abundância e está disponível em todos os lugares. Isso reduz as despesas e a necessidade de manutenção e ainda otimiza o tempo de trabalho. Outra característica interessante destes equipamentos é a possibilidade de se fazer a regulagem de torque e velocidade de uma maneira simples. Pode-se determinar o torque de parada da ferramenta, regulando a pressão do ar comprimido (via regulador de pressão). Já o ajuste da velocidade da ferramenta pode ser feito com regulagem do volume de fluxo de ar via “estrangulamento”, utilizando-se uma válvula de passagem. Juntando-se todos estes fatores, podemos dizer que as ferramentas pneumáticas são muito seguras e as mais adequadas para a maioria dos trabalhos. Neste manual mostraremos algumas características destes equipamentos e como dimensionar a necessidade de ar. Geração de Ar Comprimido A geração de ar comprimido se dá mediante a compressão do ar atmosférico. Para que consigamos fazer este trabalho, são utilizadas máquinas chamadas de compressores. Os dois tipos de compressores mais utilizados são os de pistão e de parafuso. Abaixo temos uma breve explicação de seu funcionamento, bem como de suas características. COMPRESSOR DE PISTÃO O mecanismo de funcionamento de um compressor de pistão é muito semelhante a um motor de combustão interna com comando de válvulas. O ar proveniente da atmosfera é aspirado para dentro do(s) pistão(ões) e então comprimido dentro de um reservatório de ar. As principais características dos compressores de pistão são: • Bom grau de eficiência; • Pode alcançar altíssimas pressões; • É possível ser fabricado em uma grande variedade de versões, com diversos pistões e vários estágios de compressão, em uma dimensão reduzida; • Baixo custo; • E a principal desvantagem com relação ao compressor de parafuso é o fato de o fluxo de pressão ser pulsante (não contínuo). COMPRESSOR DE PARAFUSO Neste tipo de equipamento, o que comprime o ar são dois fusos helicoidais que giram em sentidos opostos, fazendo o trabalho de uma forma contínua e eficiente. O ar aspirado é comprimido em uma câmara de volume decrescente até a pressão desejada. As principais características dos compressores de parafuso são: • Fluxo contínuo de ar; • Baixa temperatura do ar comprimido; • O Ar comprimido fica totalmente isento de óleo; • Baixa geração de ruído; • Permite a construção de múltiplos estágios; • Adequado para grandes volumes de consumo de ar; • E a principal desvantagem com relação ao compressor de pistão é o seu alto custo. A Rede de Ar Um sistema centralizado para fornecimento de ar comprimido requer uma rede que alimente os equipamentos com o ar comprimido necessário por cada ferramenta individualmente. Para isso, é fundamental entendermos dois conceitos básicos dentro de uma rede de ar: • Pressão de Trabalho; • Pressão de Fluxo de Ar; • Sistema Fechado; • Sistema Aberto. A seguir detalharemos o que é cada conceito. Pressão de Trabalho A pressão de trabalho em uma rede de ar comprimido tem uma enorme influência no desempenho e segurança das ferramentas conectadas a ele. Na maioria dos casos as ferramentas pneumáticas requerem pressão de trabalho de 6,2 bar ou 90PSI. É sabido que a pressão da corrente de ar comprimido tende a cair devido às diversas perdas no sistema, assim como nas conexões, unidades de manutenção, junções e mangueiras. Devido a isso, a rede de ar comprimido tem que ter uma pressão maior que as exigências das ferramentas e deve ser reduzida na entrada da ferramenta pela unidade de manutenção até que a pressão de fluxo de ar estipulada seja alcançada pela ferramenta pneumática durante o trabalho. Pressão do Fluxo de Ar A pressão do fluxo de ar é a pressão do ar medida diretamente na saída da ferramenta em regime de trabalho, modo em que a ferramenta alcança seu consumo de ar mais alto. Em ferramentas que não existe o controle de velocidade, essa medição é feita com a ferramenta ligada e com o motor pneumático girando com a mais alta rotação, pois é nesse momento que ele alcança seu consumo de ar mais alto. Sistema de Distribuição Fechado Este sistema é construído em forma de anel, e graças a esta forma de construção, é possível fechar setores individuais da rede de ar sem interromper o fornecimento de ar comprimido às Rede de ar fechado outras áreas, assegurando o contínuo funcionamento das ferramentas, até mesmo durante paradas para manutenções ou ampliação da rede. Neste sistema, o ar sempre percorrerá menores distâncias para chegar ao destino final, reduzindo assim a perda de carga e aumentando a eficiência da rede. Sistema de Distri buição Aberto Também conhecido como sistema de ramificações, ou sistema de galhos. Esta forma de construção se ramifica para grandes áreas de distribuição e terminam na ferramenta pneumática, possibilitando assim a utilização de equipamentos em locais isolados. A grande vantagem com relação ao sistema fechado é o fato de necessitar menos material em sua construção, porém a queda de pressão é muito mais severa e frequente. Rede de ar aberto REQUISITOS OPERACIONAIS Para que a operação seja segura e a um custo baixo, uma rede de ar tem que atender as instruções de segurança e ser, preferencialmente, uma rede fechada, fazendo com que toda e qualquer ferramenta conectada à rede seja alimentada a qualquer momento com: Volume de fluxo de ar suficiente; Pressão de trabalho necessária; Ar comprimido na qualidade exigida; Ausência de quedas de pressão. É de fundamental importância que haja uma alternativa na rede, para que em caso de danos à tubulação, manutenções e consertos, a rede tenha alternativas para que não seja necessário seu fechamento completo. Rede de ar completo Acessórios para Redes de Ar Existe uma grande quantidade de acessórios para as redes de ar comprimido e ferramentas pneumáticas, sendo que alguns deles são indispensáveis para suas aplicações práticas. Esses acessórios são: • Unidades de manutenção (conjunto lubrifil); • Conexões; • Mangueiras. UNIDADES DE MANUTENÇÃO (Conjunto lubrifil) A unidade de manutenção, também conhecida como conjunto lubrifil, é conectada à tubulação de ar comprimido e permite a conexão de uma ou mais ferramentas a esta tubulação. Este equipamento é de uso obrigatório nas redes de ar, mantendo o ar limpo e lubrificado, características essenciais para o bom funcionamento da ferramenta pneumática. A unidade de manutenção é composta de: • Válvula de regulagem ou válvula “stop”; • Filtro com condensador; • Redutor de pressão; • Lubrificador. Válvula de regulagem A função desta válvula é interromper o fornecimento de ar para as ferramentas pneumáticas quando houver necessidade de paradas, e também quando necessário efetuar a limpeza do condensador ou do filtro, bem como para preencher o reservatório de óleo. Filtro Este elemento é responsável por reter as substâncias e resíduos provenientes do sistema de fornecimento de ar comprimido como, por exemplo, partículas de ferrugem, e a água condensada. O filtro deve ser limpo frequentemente e substituído sempre que houver necessidade. Unidade de Manuntenção (Conjunto lubrifil.) Redutor de pressão O redutor de pressão regula a pressão proveniente da rede de ar, que normalmente é mais alta do que a pressão necessária da ferramenta, fazendo com que a mesma possa trabalhar de maneira correta. Lubrificador O lubrificador adiciona uma quantidade de óleo ao ar comprimido que passa por ele, com a finalidade de este lubrificar o motor das ferramentas pneumáticas. Esta quantidade pode ser regulada conforme a necessidade de cada equipamento. Montagem de acessórios CONEXÕES As conexões são elementos utilizados entre a rede de ar e as ferramenta pneumática. As distinções entre elas são: • Conexões fixas • Conexões de encaixe Conexões fixas Conexões fixas são utilizadas principalmente em linhas onde as ferramentas serão utilizadas em locais permanentes. Niple Conexões de encaixe Conexões de encaixe (engate rápido) permitem desconectar a ferramenta das mangueiras de forma rápida e simples sem o uso de ferramentas adicionais. Elas comumente são utilizadas para se obter maior flexibilidade e mobilidade das ferramentas. MANGUEIRAS As mangueiras são os elementos que fazem a conexão entre a rede de ar e a ferramenta pneumática. Devido à queda de pressão que pode ocorrer devido à perda de fluxo estas mangueiras não devem ser muito longas, sendo que comprimento de 15 metros não deve ser excedido na maioria dos casos. Os diâmetros nominais das mangueiras para cada comprimento são especificados conforme o consumo de ar das ferramentas. Engate Rápido Mangueira Determinação do Consumo de Ar Comprimido e do Compressor CONSUMO DE AR No cálculo de determinação da quantidade de ar comprimido de uma linha de ferramentas pneumáticas, não é suficiente somente somar os valores de consumo de ar comprimido de cada ferramenta. Alguns fatores devem ser considerados na definição do consumo total de ar comprimido: • Consumo de ar comprimido das ferramentas; • Período médio de funcionamento; • Coeficiente de simultaneidade; • Perdas de ar no sistema; • Reservas; • Taxa de erro de cálculo. O consumo de ar comprimido de cada ferramenta conectada ao sistema tem que ser corrigido pelos fatores de período médio em que cada ferramenta está em operação e de simultaneidade. Os fatores de perdas, reservas e erros de cálculo têm que ser acrescentados a essa definição. Período médio de funcionamento (individual) Quase a totalidade das ferramentas pneumáticas não trabalha continuamente, pois sempre há um período de interrupção. Isso depende das necessidades de cada trabalho: ligar e desligar o equipamento, montar peças, limpar, etc. Para se determinar o compressor ideal para certa ferramenta, é necessário determinar o período médio de funcionamento (PMF). O PMF pode ser calculado da seguinte maneira: PMF = TTE x 100 60min Onde: PMF = Período Médio de Funcionamento TTE = Tempo de Trabalho Efetivo Exemplo: Uma furadeira é utilizada durante 18 minutos no período de uma hora. Utilizandose a fórmula acima, encontraremos o Período Médio de Funcionamento de 30%. O PMF de algumas ferramentas de ar comprimido frequentemente usadas é informado na tabela abaixo (Tabela 01). Estes valores estão baseados em testes executado em laboratório, com pressão, vazão e temperaturas controladas, podendo diferir caso a caso e não devendo ser tomados como regra. Ferramenta Rebitadores Furadeiras Parafusadeiras Lixadeiras Período médio de funcionamento 30% 30% 25% 40% Tabela 01 Coeficiente de simultaneidade Diversos estudos comprovam que na maioria das operações que usam diversas ferramentas pneumáticas, nem todas as ferramentas são usadas ao mesmo tempo. Na maioria das vezes os trabalhos são executados de forma alternada, portanto as ferramentas envolvidas nesse processo estarão ligadas em momentos diferentes. A proporção de tempo durante o qual teoricamente todas as ferramentas são utilizadas ao mesmo tempo é chamada de “coeficiente de simultaneidade” e entra no cálculo junto com o PMF das ferramentas como um fator que reduz o consumo de ar. Veja a Tabela 02 que pode ser utilizada como referência para estes cálculos. Quantidade de Coeficiente de Simultaneidade Ferramentas 1 2 3 4 5 6 7 8 9 10 12 14 16 1,00 0,94 0,89 0,86 0,83 0,80 0,77 0,75 0,73 0,71 0,68 0,66 0,63 DETERMINAÇÃO DO COMPRESSOR Para se determinar o compressor ideal a ser utilizado, alguma perguntas devem ser respondidas para a total compreensão das necessidades do cliente, que são elas: 1 – Qual o consumo de ar comprimido de cada ferramenta? 2 – Qual o número de máquinas que serão utilizadas neste compressor, por modelo. 3 – Qual a pressão de trabalho destas ferramentas? Tabela 02 4 – Qual a frequência e intensidade de uso? 5 – Tem previsão de aumentar o número de ferramentas a médio ou longo prazo? 6 – Suas instalações possuem rede elétrica trifásica ou monofásica? 7 – O ar utilizado necessitará de tratamento e regulagem de pressão? Com estas perguntas respondidas, alguns pontos devem ser levados em consideração: • Todas as unidades de medidas a serem utilizadas devem ser iguais, como por exemplo: Os compressores são selecionados pela sua pressão e vazão de trabalho. As unidades normalmente utilizadas para essas grandezas são: - Pressão – PSI (Pound Square Inch – Libra/pol²) - Vazão – PCM (Pé cúbico por minuto) Caso encontremos unidades de medidas diferentes teremos que fazer a conversão utilizando a tabela abaixo: Unidade Final Unidade Atual 1 Bar 1 MPa 1 Kgf/cm² 1 PSI 1 Atm Atm 0,99 9,87 0,97 0,07 1,00 PSI 14,50 145,04 14,22 1,00 14,7 Kgf/cm² 1,02 10,20 1,00 0,07 1,03 MPa 0,10 1,00 0,10 0,01 0,10 Bar 1,00 10,00 0,98 0,07 1,01 Tabela 03 • Os compressores de pistão têm uma perda de carga devido à sua forma de construção e esta perda é de aproximadamente 20%. Deve-se verificar com o fabricante do equipamento antes da compra para que o dimensionamento seja feito corretamente; • Vazamentos de ar na rede podem consumir mais ar que um compressor de pequeno porte, isto é desperdício de dinheiro; • O compressor deverá ser instalado em local arejado sem poeiras, nivelado para não comprometer a sua lubrificação e com amortecedores de vibração, nunca “fixo” ao chão. Exemplo: Uma marcenaria tem as seguintes ferramentas em sua empresa: • 05 Parafusadeiras 1/4” • 01 Lixadeira Orbital 6” • 02 Furadeiras 3/8” Para indicarmos o compressor correto, devemos calcular o consumo efetivo de ar, considerando a frequência de uso de cada equipamento, após o levantamento de todos os dados dos equipamentos: Ferramenta Consumo de Ar (pcm) Pressão de Trabalho (PSI) PMF Coeficiente de Simultaneidade Parafusadeira Lixadeira Furadeira Tabela 04 14 9 14 90 90 90 25% 40% 30% 0,75 Com estes valores, teremos o seguinte consumo de ar: Nº Máq. Parafusadeira 5 x Lixadeira 1 x Furadeira 2 x Sub-Total Coeficiente de Simultaneidade Total Consumo de ar (pcm) 14 9 14 PMF x x x 25% 40% 30% Total (pcm) = = = = x = 17,5 3,6 8,4 29,5 0,75 22,13 Nesta marcenaria existe um demanda de ar 22,13 pcm. É importante verificar se uma expansão futura é esperada, para que já se considere este consumo. Como mencionado anteriormente, se for utilizado um compressor de pistão, é necessário verificar a perda de carga do mesmo, que aqui iremos considerar 20%. Com isto, teremos: 22,13pcm x 1,2 = 26,56 pcm Depois de calculado o consumo de ar de 31,3pcm e tendo como maior pressão de trabalho 90PSI podemos determinar qual é o compressor necessário. Uma regra muito utilizada para a seleção do compressor de pistão, mas que não é exata, é a de que para cada 4pcm é necessário uma potência de 1HP no motor elétrico do compressor. Lembrando que esta regra serve apenas como referência. No caso acima, a grosso modo temos: 26,56 = 6,64HP 4 Entretanto, o compressor imediatamente acima é o de 7,5HP, que tende a suprir a demanda de ar. Manutenção A manutenção nas redes de ar comprimido deve ser realizada com frequência e em intervalos regulares. Os maiores problemas causados nas ferramentas pneumáticas são, sem dúvida, devido à sujeira e por condensação no ar comprimido e, por isso, uma atenção especial deve ser dedicada à limpeza do ar e todos os componentes da rede. Todos os filtros, inclusive os filtros das ferramentas pneumáticas, devem ser limpos periodicamente e substituídos, se necessário. A forma mais eficiente de se fazer isso é usar o dreno automático, pois o acumulo de água é devido à umidade do ar e não depende do compressor. A durabilidade e eficiência do compressor e das ferramentas pneumáticas dependem da correta limpeza e troca do filtro de ar, troca do óleo e drenagem do reservatório. FINK EST 117 - QD CH - LT 410 E - Nº 538 CH Recreio Sao Joaquim - Goiânia - GO CEP 74470-250 www.finksistemas.com.br

Download