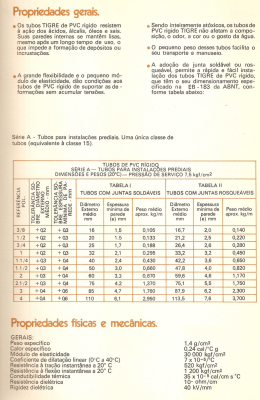

Nono Simpósio de Mecânica Computacional 26 a 28 de maio de 2010 Universidade Federal de São João Del-Rei – MG Associação Brasileira de Métodos Computacionais em Engenharia Análise Numérica e Experimental de Tensões em Tubulações de Vidro/Epóxi com Selante de PVC F. Levy-Neto1; R.F. Silva2; P. Faluhelyi1; G.S. Sousa1 1 Departamento de Engenharia Mecânica – UnB – Brasília, DF CEP: 70910-900 e-mail: [email protected] , [email protected] , [email protected] , 2 Votorantim Metais – BR040 Km 264 – Três Marias, MG CEP: 39205-000 e-mail: [email protected] Resumo. Neste trabalho, serão analisadas, numérica e experimentalmente, segmentos de tubulações compósitas híbridas, com ângulos de bobinagem de 90º e ±55º e submetidas a pressão hidrostática interna. Os corpos de prova consistem de tubos de PVC com comprimento de 500 mm, diâmetro nominal de 100 mm, espessura de 1,8 mm e reforçados, externamente, com fibras de vidro-E impregnadas com resina epóxi. Desta forma o PVC agirá como um selante termoplástico, e o compósito bobinado será o reforço estrutural, para que o tubo híbrido venha a apresentar uma maior rigidez e suporte uma pressão hidrostática interna mais elevada, em relação à do PVC sem reforço, de 1,40 MPa. Análises experimentais e numéricas foram realizadas a fim de se determinar as tensões e deformações atuantes na tubulação, bem como as pressões de falha destas. Os ensaios destrutivos de pressurização foram realizados no interior de uma caixa de aço com tampa de acrílico, usando-se uma bomba hidráulica elétrica. Na análise numérica foi utilizado um programa de elementos finitos para cascas ortotrópicas finas e axisimétricas. Para as tubulações com fibras bobinadas a 90º, a pressão de falha numérica, de acordo com o critério de Tsai-Hill, foi de 2,48 MPa e a média dos resultados experimentais 2,25 MPa. E, para aquelas com fibras a ±55º a pressão numérica, usando-se o mesmo critério, foi de 2,96 MPa e a média experimental de 4,07 MPa. Palavras chaves: TUBOS COMPÓSITOS HÍBRIDOS, ANÁLISE DE TENSÕES. Nono Simpósio de Mecânica Computacional 1 Universidade Federal de São João Del-Rei – MG – ABMEC INTRODUÇÃO Nas últimas décadas, para suprir um significativo espectro de demandas e necessidades industriais, a utilização de tubulações, subterrâneas e aéreas, expandiu-se em diferentes situações e ambientes. Tais tubulações podem ser vistas em várias aplicações, incluindo desde sistemas de ar condicionado, para o transporte de fluido secundário, até redes de dutos submarinos, para o transporte de petróleo à superfície da Terra. E, para suprir as diferentes demandas, houve a necessidade do estudo de tubulações dos mais diferentes materiais, entre eles os aços de baixo carbono, que provêem uma boa relação custo/resistência, são relativamente fáceis de soldar e conformar, mas que se mostram muito sensíveis à corrosão quando expostos à umidade, maresia e outros meios agressivos. Dentre as tubulações que apresentam uma resistência à corrosão superior às de aço, pode-se citar as de ligas de alumínio e de cobre, que são utilizadas para o caso de ambientes expostos à temperaturas relativamente mais altas, principalmente as cobre; e as tubulações de PVC são utilizadas no caso de baixas temperaturas (Callister, 2006). Porém, as tubulações de PVC apresentam uma séria limitação, pois, já em temperaturas próximas a 25 °C, tais tubulações apresentam deformações viscoelásticas, mesmo quando submetidas a baixas pressões internas (Faluhelyi, 2006). Neste contexto, não só para eliminar as deformações viscoelásticas, bem como para aumentar significativamente a rigidez e a resistência mecânica de tubos de PVC, pode-se revesti-las com fibras de vidro bobinadas, em matriz de resina epóxi (Hoa, 1991). Este tipo de material, que incorpora um selante de polímero termoplástico, como o PVC, revestido de camadas de vidro/epóxi, é tipicamente um compósito híbrido (Levy-Neto e Pardini, 2006; Daniel and Ishai, 2006). As tubulações híbridas têm um mercado potencial muito elevado, seja para aplicação em sistemas de ar condicionado, confecção de vasos de pressão para o transporte de gás natural e também para o transporte de fluidos corrosivos ao aço. Porém, sabe-se que a grande meta das industrias é o desenvolvimento de tubos de baixo custo. As tubulações feitas de compósitos estruturais podem, eventualmente, substituir tubos industriais de alumínio-liga, em condições em que a temperatura não seja elevada. E, caso o meio seja úmido, pode-se utilizar o gel coat (material impermeabilizante utilizado em iates, barcos e pranchas), responsável por selar as fibras e a matriz de epóxi, para que estas não sofram com a umidade (Silva, 2009, Levy-Neto, 1983). Neste trabalho, o objetivo principal foi a realização de ensaios destrutivos e simulações numéricas, para estudar-se o comportamento mecânico de tubos cilíndricos de vidro/epóxi bobinado com selante interno de PVC. Em particular, utilizando-se óleo, foram pressurizados, até a ocorrência de falha, dois tubos reforçados com fibras bobinadas a 90 e dois a 55. Em todos os casos, os tubos foram fechados com discos de alumínio nas extremidades. 2 MATERIAIS E MÉTODOS Considerações Gerais Serão realizados ensaios de pressurização interna de 4 tubos compósitos híbridos, com comprimento (L) e diâmetros (D) nominais de 500 mm e 100 mm, respectivamente, até as suas rupturas. Estes testes serão realizados para a obtenção da pressão de falha dos copos de prova cilíndricos de PVC, completamente recobertos por vidro-E/epóxi, bem como das deformações, tanto axiais quanto circunferenciais, na região central dos mesmos. E, a partir destas informações, o comportamento mecânico dos tubos pode ser determinado. Os incrementos de pressão no interior do corpo de prova serão fornecidos por uma bomba hidráulica ENERPAC, representada na Figura 1. As deformações serão medidas por meio de sensores de deformação (rosetas com extensômetros axiais e circumferenciais) e a pressão obtida com o uso do transdutor de pressão. Os dados analógicos fornecidos pelos sensores mencionados serão convertidos em sinais digitais, pelo sistema de aquisição Nono Simpósio de Mecânica Computacional Universidade Federal de São João Del-Rei – MG – ABMEC de dados LYNX, e informados ao usuário por meio do monitor no computador. O esquema geral da bancada experimental e seus periféricos está mostrado na Figura 1. Esta bancada foi especialmente projetada para este trabalho e, além de permitir a monitoração e registro dos sinais, protegeu os usuários durante os testes, até a pressão de falha. Na Figura 2 é mostrada uma tubulação, com fibras bobinadas a 90, dentro da caixa, onde x é a coordenada axial ou longitudinal do tubo, a qual coincide com o seu eixo de revolução. Figura 1 – Esquema geral da bancada para a realização dos ensaios destrutivos. Figura 2 – Detalhe do tubo compósito instrumentado no inicio do ensaio, dentro da caixa. x Nas análises, para estimar-se as pressões de falha (p) dos tubos, serão utilizadas as teorias macromecânicas clássicas de lâminas e laminados (Daniel and Ishai, 2006; LevyNeto e Pardini, 2006), que trabalham com propriedades macroscópicas dos compósitos e estabelece as relações entre tensões e deformações nas lâminas, bem como as resultantes de tensão e momentos com as deformações e variações de curvatura no plano médio dos lâminados de MPRF (Materiais Plásticos Reforçados com Fibras), os quais constituem as paredes dos tubos. Em particular, será adotado o critério de falha de Tsai-Hill para determinar a falha das lâminas compósitas e então estimar as pressões de falha dos tubos. As análises com as tubulações híbridas serão realizadas até ser atingida a ruptura da primeira camada (i.e. lâmina) do laminado (Daniel and Ishai, 2006). Esta abordagem é conhecida como “first-ply-failure”, na literatura internacional. Numericamente, o software COMPSHELL se utiliza de todo o equacionamento da macromecânica clássica e incorpora o critério de Tsai-Hill para estimar a falha da lâmina mais critica na parede dos tubos. O código COMPSHELL (Mistry and Levy-Neto, 1994; Tenek and Argyris, ) é um programa de elementos finitos que interage com o usuário, perguntando ao mesmo os parâmetros de entrada, para que os dados de saída possam ser gerados, na forma de uma janela gráfica, e utiliza como único elemento, para realizar simulações em cascas finas laminadas, ortotrópicas e axissimétricas (ou de revolução), um anel composto por lâminas concêntricas. Entende-se como casca fina tubos com a relação diâmetro (D)/espessura(t) ≥ 20 (Hibeler, 2000). Como neste trabalho os tubos possuem 100mm de diâmetro interno e menos de 3,3 mm de espessura, estes são considerados cascas de parede fina. Os dados de entrada incluem, basicamente: a geometria dos tubos; as condições de contorno; a faixa de variação da pressão aplicada (p), que é incrementada até ocorrer a falha; e as propriedades mecânicas das lâminas dos tubos. Experimentalmente, as deformações, tanto axiais quanto circunferenciais, do laminado externo, no ponto médio dos tubos, serão determinadas por Universidade Federal de São João Del-Rei – MG – ABMEC Nono Simpósio de Mecânica Computacional meio de extensômetros (“strain-gages”, com resistência elétrica de 120Ω). E, por meio destas, bem como usando-se as leituras das pressões aplicadas, no transdutor eletromecânico, as tensões de membrana durante os ensaios serão obtidas e registradas. Caracterização geométrica dos corpos de prova cilíndricos A Figura 3 mostra como os corpos de prova cilíndricos, com raio interno R = 50 mm e comprimento longitudinal ou axial, nominal, L = 500 mm, ficaram após serem bobinadas com os devidos ângulos das fibras de vidro. Estes corpos de prova (cdp) possuem um selante interno de PVC, de espessura nominal 1,8 mm, e são reforçados externamente por fibras de vidro-E (“rovings, tex = 4400 g/Km”) bobinadas, constituindo um laminado com pouco mais de 1 mm de espessura adicional, no qual a matriz padrão foi uma resina epóxi de cura a frio. A espessura total (t) dos cdps, incluindo o PVC adicionado ao laminado vidro/epóxi, variou em função dos ângulos de bobinagem utilizados (±55 e 90), conforme detalhado na Tabela 1. Os tubos foram bobinados na empresa CENIC Engenharia, em São José dos Campos – SP, e apresentaram uma fração volumétrica de fibras de vidro de 55% no laminado externo de vidro/epóxi. Figura 3 – Tubos compósitos híbridos ensaiados. Na Figura 3, os dois tubos ao centro foram bobinados circunferencialmente (bobinagem “hoop”), ou seja, com as fibras de vidro formando 90 com o eixo axial ou longitudinal, x (Bratukhin and Bogolyubov, 1995). Já os localizados nas laterais foram bobinados a ± 55 (bobinagem helicoidal). Tabela 1 – Espessuras médias totais (t, incluindo PVC e compósito) dos tubos híbridos. TUBO HÍBRIDO 1 2 3 4 * ÂNGULO BOBINAGEM 90 90 ±55 ±55 t mm 2,93 (0,15)* 3,00 (0,11) 3,28 (0,20) 3,12 (0,16) desvios padrão das espessuras médias totais. Modelagem matemática Na Figura 4.b, a partir da imagem fotografada na superfície de um tubo bobinado a ±55 são mostradas as coordenadas axial ou longitudinal (x) e a radial (r) de um tubo, bem Nono Simpósio de Mecânica Computacional Universidade Federal de São João Del-Rei – MG – ABMEC como as direções principais 1 e 1’ das fibras bobinadas, em relação à direção x. Tendo x como referência, a direção 1 refere-se às fibras bobinadas a +55 e a 1’ às fibras bobinadas a -55. E, na Figura 4.a, além da coordenada radial, r, é apresentada uma ilustração da seção transversal, onde a parede interna representa o selante de PVC e a externa o laminado bobinado, sendo t a espessura total do tubo. t r 1 r x (b (a) 1’ (b) Figura 4 – Coordenadas axial (x), radial (r) e direções 1 (-55) e 2 (+55) das fibras. No programa COMPSHELL os tubos são modelados como cascas finas axissimétricas, sendo x o eixo de revolução. Neste caso, a malha de elementos finitos é sempre unidimensional (1-D) sendo x, a abscissa do tubo, a única variável independente do domínio. Conforme ilustrado na Figura 5, os tubos são esgastados na extremidade esquerda (x = 0) e na extremidade direita são fechados com uma tampa de alumínio, na forma de um disco. Nas malhas de elementos finitos foram sempre usados 180 nós, o que define em 179 o número de elementos. Os elementos possuem dois nós, um em cada extremidade e cada nó possui quatro graus de liberdade, sendo u, w e v os deslocamentos axiais (i.e. na direção x), radiais (direção r) e tangenciais (perpendicular a u e w), respectivamente, e a rotação meridional, do plano médio das cascas, conforme ilustrado na Figura 5. Maiores detalhes sobre a malhas de elementos finitos utilizadas, que via de regra convergiram com cerca de 100 nós, podem ser obtidas no trabalho de Silva (2009). O programa COMPSHELL também necessita das propriedades elásticas (E1, E2, 12 e G12) e de ruptura (X1T, X1C, X2T , X2C e S12), do selante de PVC; e das lâminas de vidro/epóxi, no sistema de coordenadas (1, 2), onde 1 e 2 são as direções paralelas e perpendiculares às fibras, dadas na Tabela 1. As variáveis X1T, X1C, X2T e X2C são resistências a tensões normais de tração (T) e compressão (C); e S12 é a resistência ao cisalhamento. w u r x x=0 x = 500 mm Figura 5 – Geometria de um tubo e graus de liberdade de um nó genérico. Universidade Federal de São João Del-Rei – MG – ABMEC Nono Simpósio de Mecânica Computacional Tabela 1. Propriedades elasticas e de ruptura dos materiais (Hoa 1991, Silva, 2009). Propriedades Mecânicas Matriz de Resina Epóxi Selante de PVC (isotrópica) (isotrpico´) [MPa] Lâminas bobinadas de vidro/epóxi (direções 1 e 2 ) E1 3500 2800 40020 E2 3500 2800 7060 12 0.35 0.4 0.27 G12 1280 1070 5100 X1T 60 42 978 X1C 90 42 541 X2T 60 42 34 X2C 90 42 132 S12 50 30 56 E1 e E2 são os Módulos de Elasticidade nas direções 1 e 2. Para uma lâmina bobinada, 1 é a direção paralela às fibras e 2 é a direção perpendicular às fibras. 12 é o coeficiente de Poisson (adimensional). G12 é o módulo de cisalhamento. X1T, X1C, X2T and X2C são as resistências à tração e à compressão, ao longo das direções 1 e 2, respectivamente. S12 é a resistência ao de cisalhamento no plano (1,2). O programa COMPSHELL calcula as tensões normais (1 e 2) e de cisalhamento (12), no sistemas de coordenadas (1, 2), em todas as camadas de todos os elementos da malha de elementos finitos dos tubos. E, com base no critério de falha de Tsai-Hill (Daniel and Ishai, 2006; Levy-Neto e Pardini, 2006), calcula todos os índices de falha (dados pelo lado esquerdo da equação 1) correspondentes. O critério de Tsai-Hill, no limiar da falha de uma lâmina compósita, é apresentado na equação 1. Em seguida, o programa faz uma varredura nos índices de falha até obter o valor máximo. Assim, ele localiza a lâmina crítica, ou seja, a mais solicitada dentre todas as lâminas de todos os elementos da malha. O critério de Tsai Hill é uma adaptação do critério de Hill, para materiais ortotrópicos e frágeis, tendo a consideração especial das diferentes tensões de ruptura que uma lâmina compósita apresenta nas direções 1 e 2 (paralela e perpendicular às fibras). O critério de falha de Tsai-Hill, no limiar da falha, pode ser equacionado conforme a equação 1. Se o lado esquerdo da mesma for menor que 1 a lâmina não falha. E, sendo o lado esquerdo maior ou igual a 1 ocorre a falha. 2 12 1 1 2 2 1. X Y X2 S12 2 2 (1) Nesta equação quadrática os numeradores referem-se às tensões aplicadas (1, 2, 12) e os denominadores às resistências do material ortotrópico nas direções principais (1, 2) do mesmo. Onde X é igual ao X1T (resistência a tração na direção 1 das fibras), quando a solicitação mecânica, 1>0, for de tração; e X será igual a X1C (resistência a compressão na direção das fibras) quando a solicitação, 1<0, for de compressão. O denomindor Y terá o valor de X2T , caso o elemento seja submetido a tração, 2>0, na direção 2; e X2C caso esta solicitação, 2<0, seja de compressão. O valor S12 é conhecido como a tensão de ruptura por cisalhamento do compósito, quando solicitado à tensão de cisalhamento puro 12. 3 RESULTADOS OBTIDOS Universidade Federal de São João Del-Rei – MG – ABMEC Nono Simpósio de Mecânica Computacional Dentre os resultados obtidos, um dado importante é quanto à pressão de ruptura (p) dos corpos de prova, com o acréscimo de cerca de 1mm de vidro/epóxi, bobinados a 90º ou a ±55º, sobre tubos de PVC. Os tubos de PVC tem diâmetro (D), comprimento (L) e espessura (t), nominais, de 100mm, 500mm e 1,8mm, respectivamente. A pressão experimental média de ruptura destes tubos, sem reforço compósito de vidro/epóxi bobinado, é de aproximadamente 1,4MPa (Faluhelyi, 2006). No atual trabalho, quatro tubos compósitos híbridos, com selante de PVC, foram reforçados com aproximadamente 1 mm de fibras de vidro bobinadas, conforme mostrado na Figura 3, sendo os tubos 1 e 2 com fibras bobinadas a 90 e os de número 3 e 4 com fibras a ± 55, conforme a Tabela 2. Inicialmente, os tubos compósitos híbridos foram ensaiados fechando-se as extremidades livres com tampas de PVC coladas. Estas tampas falharam com pressões relativamente baixas, abaixo de 2MPa, enquanto os tubos permaneceram intactos. Chegouse então à conclusão que apenas as tampas, de plástico, estavam falhando. Posteriormente, as tampas foram substituídas por tampas de alumínio. Estas tampas eram basicamente discos de alumínio, com espessura de 25 mm e dotadas de sulcos nos quais os tubos eram inseridos com folga. As folgas dos sulcos eram então preenchidas com resina epóxi de cura frio, LY 1208, misturada com o endurecedor HY 1208, ambos adquiridos na Maxepóxi. Durante os ensaios com as tampas de alumínio as pressões máximas experimentais foram todas maiores que 2 MPa, conforme apresentado na Tabela 2, e as falhas ocorreram sempre na parede compósita dos tubos. Os resultados teóricos obtidos para pressão de ruptura (p) e local de falha, após a adição do reforço compósito de vidro/epóxi bobinado, com base no critério de Tsai-Hill também são mostrados na Tabela 2. E, na Figura 6 é apresentado o gráfico da simulação numérica das pressões de falha de um tubo compósito híbrido, com selante de PVC, no qual o ângulo de bobinagem ( )varia de 0 até 90. Para gerar-se os resultados da Figura 6, foi utilizada a espessura média total, obtida das medições realizadas no cdps de 1 a 4. Tabela 2 – Pressões e locais de falha experimentais e teóricos dos tubos híbridos. Tubo 1 (90º) Tubo 2 (90º) Tubo 3 (±55º) Tubo 4 (±55º) Pressão de Ruptura (MPa) Local de Falha TSAI-HILL 2,501 443 Experimental 2,417 223 TSAI-HILL 2,454 443 Experimental 2,086 457 TSAI-HILL 2,822 430 Experimental 3,032 500 TSAI-HILL 3,094 423 x, (mm) Diferença percentual (% = (exp-num)/exp)) - 3,35 - 14,99 7,44 39,46 Experimental 5,111 500 Por meio da Figura 6 é possível verificar que o ângulo de bobinagem que faz com que o tubo suporte maior pressão de ruptura teórica, usando-se o critério de Tsai-Hill (i.e. simulando-se com o programa COMPSHELL), é de 65º. Nono Simpósio de Mecânica Computacional Universidade Federal de São João Del-Rei – MG – ABMEC Figura 6 – Pressão de ruptura versus ângulo de bobinagem – COMPSHELL Porém, a diferença de pressão percebida entre o ângulo de bobinagem de ±55º e de ±65º é de apenas 1%. E, à medida que o ângulo de bobinagem cresce, de 65 para 90, a pressão de falha teórica decresce continuamente. 4 ANÁLISE E DISCUSSÃO DOS RESULTADOS Nota-se, de acordo com os dados da Tabela 2, que os tubos 1 e 2, com fibras a 90, suportaram pressões relativamente menores em comparação com os reforçados a 55. Os resultados numéricos dos tubos 1 e 2 ficaram acima dos experimentais; e as diferenças percentuais absolutas foram de 3,35 % e 15,00 %. Já para os tubos 3 e 4, de desempenho superior, os resultados experimentais foram sempre maiores, por fatores de 7,4% e 39,5%. De acordo com a teoria simplificada “netting analysis”, o ângulo ideal de bobinagem para tubos compósitos, sem selante interno (com camadas de mesmo módulo de elasticidade), fechados nas extremidades e com pressão interna, é 55 (Silva, 2009). E nestes a relação de tensões e deformações, circunferenciais e axiais, é de 2 para 1. Neste trabalho, de acordo com as simulações numéricas, o ângulo ideal, em tubos híbridos, com selante de PVC e bobinados externamente com vidro/epóxi é de 63,5. Entretanto, conforme mostra-se na Figura 6, a diferença entre as máximas pressões, para fibras a 55 e 63,5, é desprezível, ou seja, inferior a 1%; 5 CONCLUSÕES Dentre as principais conclusões, pode-se destacar que: (i) – Os tubos 3 e 4, com reforço bobinado a 55, sempre apresentaram pressões de falha, experimentais e numéricas (com o critério de falha de Tsai Hill), sempre superiores às dos tubos 1 e 2, com reforço a 90. De acordo com a média dos resultados experimentais, de 4,07 MPa para os tubos com fibras a 55 e 2,25 MPa para aqueles com fibras a 90, a alteração na pressão de falha é sensível à mudança no ângulo de bobinagem (). Os resultados numéricos também confirmaram esta tendência, mas as diferenças devido à alteração do ângulo foram menos pronunciadas; (ii) – Com base nas pressões de falha médias experimentais, houve ganhos de pressão expressivos em relação à pressão de ruptura dos tubos de PVC, sem reforço, que é igual a Nono Simpósio de Mecânica Computacional Universidade Federal de São João Del-Rei – MG – ABMEC 1,4MPa, por fatores aproximados de: 2,9 vezes, pressão de falha para o caso de tubos bobinados a ±55º; e de 1,6 vezes, na pressão de ruptura para tubos bobinados a 90º; (iii) – As simulações baseadas no critério de falha de Tsai Hill, adotado neste trabalho, apresentou pressões de falha muito próximas, praticamente coincidentes, para ângulos de bobinagem inferiores a 40, quando comparadas com as simulações de Silva (2009) que, adicionalmente, incluiu o critério de Hoffman. E, de acordo com Silva (2009) o critério de Hoffman é ligeiramente mais conservativo que o de Tsai-Hill, por uma margem sempre inferior a 5%, para ângulos maiores que 40 ; e (iv) Não foi observado o comportamento viscoelástico, a exemplo dos resultados obtidos por Faluhelyi (2006) para tubos de PVC sem reforço compósito. Ou seja, o comportamento dos tubos híbridos aproximaram-se significantemente do linear elástico. Entedeu-se que a presença das fibras de vidro, efetivamente, inibiu os efeitos viscoelásticos. Agradecimentos Os autores agradecem os apoios que receberam da ELETRONORTE e do CNPq. 6 BIBLIOGRAFIA Bratukhin, A.G. and Bogolyubov, E.; 1995. Composite Manufacturing Technology. Chapman & Hall, London. Callister, W. D. ; 2006. Fundamentals of Materials Science and Engineering, John Wiley & Sons, New York. Daniel, I. M.; Ishai, O.; 2006. Engineering Mechanics of Composite Materials. 2nd. ed. Oxford University Press, New York. Faluhelyi, P.; 2006. Análise de tensões em tubulações com e sem reparo compósito, submetidas a pressões hidrostáticas internas. Dissertação de Mestrado Universidade de Brasília, Depto. de Engenharia Mecânica. Hoa, S.V.;1991. Analysis for Design of Fiber Reinforced Plastic Vessels and Pipings, Technomic, Lancaster. Hibbeler, R C., 2000. Resistência dos Materiais. 3. ed.: LTC, Rio de Janeiro. Levy-Neto, F.; 1983. Estudo da falha ao impacto de uma estrututra de material conjugado usada em aeronaves. Dissertação de Mestrado, ITA, São José dos Campos. Levy-Neto, F. E Pardini, L. C., 2006. Compósitos Estruturais – Ciência e Tecnologia, Editora Edgard Blücher, São Paulo. Mistry, J. and Levy-Neto, F.; 1994. A Procedure for Analyzing the Strength of Composite Domes by Axisymmetric Shell Finite Elements. Composites Engineering , v.3, p.169 180. Silva, R. F.; 2009. Análise de Tensões em Tubulações Compósitas Híbridas, Dissertação de Mestrado, UnB, Departamento de Engenharia Mecânica. Tenek, L.T. and Argyris, J.; 1998. Finite Element Aanalysis for Composite Structure. Kluver Academic Publishers, London. 7 DIREITOS AUTORAIS Os autores são os únicos responsáveis pelo conteúdo do material impresso incluído no seu trabalho.

Download