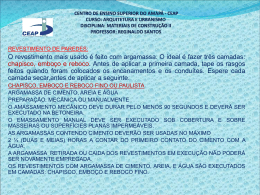

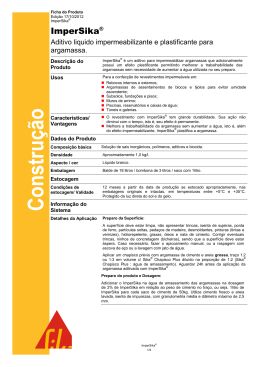

_______________________________________________________________________________MCC- DENC/FAET/UFMT 1 1- Definição • NBR 7200 define argamassas como a mistura de aglomerantes e agregados com água, possuindo capacidade de endurecimento e aderência. 2- Composição Argamassa = aglomerante + agregado miúdo • Argamassas comuns utilizadas em obras são compostas de areia natural lavada, e os aglomerantes são em geral o cimento Portland e a cal hidratada. 3- Denominação • É função do aglomerante utilizado: Argamassa de cal; Argamassa de cimento; Argamassa mista de cal e cimento. 4- Finalidades • A destinação das argamassas determina o tipo de aglomerante ou a mistura de tipos diferentes de aglomerantes. • Utilização das argamassas de cimento: o em alvenarias de alicerces pela resistência exigível e especialmente pela condição favorável de endurecimento; o para chapisco pela sua resistência a curto prazo; o os revestimentos onde as condições de impermeabilidade são exigíveis, tais como no interior de reservatórios de água e outras obras hidráulicas; o em pisos cimentados onde se exige resistência mecânica e ao desgaste. • Utilização das argamassas de cal: o para emboço e reboco, pela sua plasticidade, condições favoráveis de endurecimento, elasticidade, e porque proporcionam acabamento esmerado, plano e regular.; _______________________________________________________________________________MCC- DENC/FAET/UFMT 2 o no assentamento de alvenarias de vedação. o As argamassas de cimento são mais resistentes, porém de mais difícil trabalhabilidade. o Adiciona-se cal para torná-las mais plásticas e facilitar o acabamento; o • Utilização das argamassas mistas (cal + cimento): o utilizadas nas alvenarias estruturais ou não; o alvenarias de tijolos ou blocos; o nos contrapisos; o no assentamento de revestimentos cerâmicos em pisos ou paredes pelo Método Convencional (FIG.); o no preparo de paredes e pisos para receberem revestimentos cerâmicos aplicados com argamassa colante; e, especialmente, o nos emboços de forros e paredes. Figura 1: Revestimento de paredes: Método convencional e com argamassa colante. 5- Traço • • • • • • • É a indicação das proporções dos seus componentes sólidos. Primeiro número corresponde o aglomerante; e esse primeiro número é usualmente 1. Traço 1:0 corresponde à pasta pura, sem agregado. A argamassa simples, de um só aglomerante (pasta) corresponde o traço genérico 1:n. Para as argamassas com mais de um aglomerante adota-se a ordem, para os aglomerantes do mais caro para o mais barato. Tradicionalmente o traço é indicado em volume; Traço em peso: Maior segurança absoluta quanto à qualidade da argamassa, quantidades no consumo e apropriação de custos. _______________________________________________________________________________MCC- DENC/FAET/UFMT • • 3 Uma argamassa de cimento e areia 1:3 significa que no seu preparo entra um volume de cimento para cada três volumes de areia. No caso de utilizar areia úmida deve saber o teor de umidade, devido ao fenômeno do inchamento da areia em função do teor de umidade. • A própria Tabela 1 da NBR-7200 indica traços em volume de argamassas para revestimentos, informando que para a areia o teor de umidade é de 2% a 5%, e seu volume não foi corrigido quanto ao inchamento. • Na avaliação das quantidades dos componentes é indispensável determinar ou adotar valores para a massa específica absoluta ou real e para a massa específica aparente ou peso unitário para a areia, cimento e cal utilizados. • Exemplo de transformação de um dado volume no seu equivalente em peso: Considerando que massa específica de cimento é da ordem de 1,43Kg/dm³ e da areia seca é de 1,46 Kg/dm³ , para um traço de 1:5 em volume, tem-se: - Para o cimento: Msci= Pci/V → Pci= 1,43 x1 = 1,43 Kg - Para a areia : Msar = Par/V → Par= 1,46 x 5=7,30 Kg Traço em peso: 1,43: 7,30 (Kg) Mas a representação da proporção de cimento no traço é sempre 1. Então: 1,43 : 7,30 = 1 : 5,10 (traço em peso) 1,43 1,43 OBS.:Relação entre unidades: 1 litro = 1dm³ 1 dm³ = 1000 cm³ 1 litro = 1000 cm³ 1 m³ = 1000 dm³ = 1000 litros 1cm³ = 1 ml _______________________________________________________________________________MCC- DENC/FAET/UFMT 4 6- Características dos componentes da argamassa • Cimento: • A literatura sobre cimento Portland sugere para sua massa específica aparente os valores da ordem de 1,50 Kg/dm³ e 35 dm³ para um saco de 50 kg, o que equivale a 1,43 Kg/dm³. • Cal hidratada: o O aglomerante influi na argamassa pela sua natureza, qualidade, resistência, idade e pureza. o Em FIORITO (2005): adota-se o valor de 1,80 kg/dm³ para a massa específica absoluta ou real da cal hidratada. o No preparo das argamassas pesquisadas encontra-se 0,58 Kg/dm³ para a massa específica aparente. o • Areia: A massa específica real adotada por Fiorito (2005) foi 2,65 Kg/dm³. A massa específica aparente para a areia é cerca de 1,45 Kg/m³ • Em média, a areia com 3% de umidade, apresenta coeficiente de inchamento igual a 1,30. Ou seja, o volume de areia com 3% de umidade é 30% maior do que o volume seco. • É necessário corrigir o volume correspondente ao traço da areia úmida para manter a proporção, bem como reduzir a água de amassamento. • •Função da areia na argamassa: • esqueleto inerte”; • redução de custo; • controle de contração/ retração: também resiste às tensões decorrentes da retração do aglomerante. • propriedades resistentes: se a areia empregada é de composição granulométrica variada a resistência será maior do que se for uniforme. • Uma areia só de grãos graúdos fica com muitos espaços vazios; precisa de muito aglomerante para preenchê-los; • uma areia só de grãos miúdos tem maior superfície específica; precisa de muito aglomerante para envolvê-los. • Em ambos os casos se precisa mais aglomerante do que numa dosagem variada. • A resistência do cimento puro à compressão é da ordem de 40Kgf/cm² aos 28 dias; a resistência do agregado pode ir a 1.500Kgf/cm². Quando misturadas na argamassa de cimento e areia ao traço 1:3, a resistência aos _______________________________________________________________________________MCC- DENC/FAET/UFMT 5 28 dias é da ordem de 250Kgf/cm². É superior à do cimento, e esse aumento foi devido à areia. • Dá porosidade ao conjunto, facilitando a penetração do gás carbônico do ar, que irá endurecer a argamassa. • Se o cimento for pouco, não ligará todos os grãos, deixando de existir um monólito; mas seu excesso poderá enfraquecer a argamassa igualmente. • Se a areia tem uma pequena porcentagem de argila (até 5%), não mais do que isso, a argamassa terá sua plasticidade melhorada e será mais impermeável. o A resistência ao desgaste depende primordialmente da boa dosagem granulométrica do conjunto agregado-aglomerante • Água de amassamento: • A água a ser usada deve ser limpa, doce, isenta de sais ferrosos e de matérias orgânicas. Isso tudo para não alterar as propriedades químicas dos aglomerantes. • Entre os elementos nocivos citam-se os óleos (isolam os componentes), ácidos, álcalis" (reagem com os aglomerantes) e matérias orgânicas (isolam os componentes e alteram o tempo de pega). • • • • • • Excesso de água: demora a secar e diminui a resistência da pasta. Aumenta o fendilhamento* e a porosidade, com prejuízo da impermeabilidade. Pouca água: não liga os grãos dos agregados e aglomerantes, e dá uma pasta ruim de trabalhar; A água deve ser usada na quantidade estritamente necessária a dar a trabalhabilidade exigida. Maneira prática de se saber na obra se é boa a quantidade de água empregada é fazer uma bola de argamassa com cerca de 8 cm de diâmetro. Posta sobre uma superfície horizontal a densidade será boa se essa bola não se deformar mais do que 5 mm. Função da água nas argamassa: o o o promover a reação de hidratação ou do endurecimento do aglomerante; homogenização da mistura; trabalhabilidade Tabela: Faixas de densidade de Massa _______________________________________________________________________________MCC- DENC/FAET/UFMT 6 Fonte: ABCP (abcp.org.br) 7- Classificação das argamassas: 7.1- Quanto ao tipo de aglomerante: • De cal; • De cimento; • Mista: de cal e cimento 7.2- Quanto à dosagem: • Pobre ou magro: quando apresenta pouca quantidade de aglomerantes; • Cheia: Rica: quando apresenta quantidade normal de aglomerantes; • Rica ou gorda: quando apresenta muita quantidade de aglomerantes. • O Eng. Leonardo M. Caricchio (1955) classifica as argamassas, em pobre, rica ou cheia, segundo o nível de ocupação de vazios oferecidos pela areia e respectivos traços, conforme mostra o Quadro a seguir. • Quadro: Classificação das argamassas, segundo CARICCHIO (1955) Fonte: CARICCHIO (1955). 7.3 Quanto à consistência: • • • Seca: quando apresenta pouca quantidade de água; Fluida: quando apresenta muita quantidade de água; Plástica: quando apresenta quantidade normal de água 7.4 Quanto ao tipo de aglomerante: _______________________________________________________________________________MCC- DENC/FAET/UFMT 7 • Hidráulica: contém um aglomerante hidráulico; faz a pega em contato com a água; • Aérea: contém um aglomerante aéreo; faz a pega na presença do ar; • Mista: contém um tipo de aglomerante de cada (hidráulico + aéreo). 7.5 Quanto ao número de elementos ativos: • Simples: quando apresenta um elemento ativo; só um aglomerante. Ex. só cimento; • Composta: quando apresenta mais de um elemento ativo. Ex.: cimento e cal 8- Propriedades das argamassas de cal • • • • • • • • • São as mais empregadas para reboco e assentamento de tijolos. Têm resistência mínima à flexão e esforços cortantes, mas apenas razoável à compressão; Pouca resistência à umidade; São muito aderentes às superfícies; São mais leves e racham menos que as argamassas de cimento; São mais econômicas; Endurecimento é lento, levando vários dias, e é consequência da formação de carbonato de cálcio pela ação do CO2 do ar sobre a cal. Retarda o endurecimento, aumenta a variação volumétrica e diminui a resistência mecânica do conjunto; Se usada em pequena quantidade, não chega a dar suficiente união entre os grãos de areia. 9- Propriedades das argamassas de cimento • • • • • • São mais caras, porém mais fortes; Resistem melhor às solicitações mecânicas, mas sua aderência é menor. São também, mais quebradiças; maior fendilhamento; Podem ser feitas com o cimento Portland comum, ou com os cimentos especiais; A argamassa de cimento puro, sem areia, só é usada em casos especiais: (obturação de fendas, proteção do ferro contra oxidação, proteção contra infiltrações, etc), porque greta facilmente; Apresenta retração da ordem de 10-4mm/m. É mais impermeável que a argamassa de cal. 10- Propriedades das argamassas de cal, cimento e areia • Propriedades das argamassas de cal e as de cimento quase que se completam: _______________________________________________________________________________MCC- DENC/FAET/UFMT 8 uma mais resistente, outra mais plástica; uma mais impermeável, outra mais porosa; uma mais barata, outra mais forte; e assim por diante. • Usadas para combinar propriedades das argamassas de cimento e de cal. • Adiciona-se uma pequena quantidade de cal às argamassas de cimento para retardar a pega e diminuir a desidratação • Ou adiciona-se uma pequena quantidade de cimento às argamassas de cal para dar maior resistência mecânica e acelerar a pega, tornando-se também mais impermeáveis. o _______________________________________________________________________________MCC- DENC/FAET/UFMT 9 11- Propriedades das argamassas de cal magnesiana • Argamassas com cal magnesiana têm endurecimento mais rápido, porém sua resistência é menor. • Devem estar bem queimadas, e com longo período de cura da pasta antes da aplicação, senão gretarão (fissuramento) ou empolarão inevitavelmente. 12- Propriedades das argamassas de gesso • Constituídas de água e gesso; • Aderem muito bem às superfícies, exceto às de madeira; • A umidade e calor atacam e desagregam o gesso; • Finalidade: economizar material e alterar propriedades. 13- Propriedades das argamassas pozolânicas • São usadas nos casos em que as pozolanas são aconselhadas, principalmente nos casos de águas agressivas aos cimentos comuns; • Podem ter adicionados à sua constituição a cal e o cimento. 14- Propriedades das argamassas de barro ou argila • • São as mais pobres, utilizadas em construções rústicas; Endurecem pela evaporação da água, na qual se dissolvem facilmente; • Embora tenham resistência mecânica alta (conforme o barro), são fracas às intempéries. 15- Argamassas de pó de pedra (cirex): • São argamassas de pó de pedra, muitas vezes chamadas rebocos nobres, cirex ou granito; • São feitas com cal hidratada, cimento branco, pedra moída (granito normalmente) e, eventualmente, areia e mica; • Usa-se areia somente para cores escuras; • A mica é usada para dar brilho. Normalmente já levam a pigmentação definitiva da parede; • Podem ser dos tipos: liso, raspado ou pongado. • Tipo liso: usa-se a mica: a argamassa é colocada sobre a parede e depois batida com desempenadeira. Depois de seca é lavada com ácido muriático em solução em água a 1:7, para aparecer o brilho; • Tipo raspado: a massa é raspada, logo após a colocação, com escova de aço. Pode também ser aplicada a máquina e então não precisa ser raspada. • Tipo pongado: a escova de aço penetra mais fundo e a massa é aplicada com mais desuniformidade. A escova somente apertada contra ela. _______________________________________________________________________________MCC- DENC/FAET/UFMT 10 • As argamassas de pó de pedra apresentam grande resistência à abrasão, ao choque e ao risco. Têm boa impermeabilidade, mas facilmente mofam, porque sua irregularidade superficial retém muita água. Por isso recomenda-se pintá-las periodicamente com silicones (hidrófugos). Não precisam pintura, porque o corante já faz parte de sua constituição. • Seu grande defeito é o elevado coeficiente de dilatação. • São muito atingidas pelas variações de temperatura, fissurando. Por isso convém dividir as superfícies em painel de, no máximo, 1,30 x 1,30 m. 16- Argamassas de “escaiolas” • • • • • • • É uma argamassa feita de areia finíssima e cimento branco e eventualmente gesso; Resulta um revestimento altamente impermeável, liso,higiênico e que é muito usado em substituição aos azulejos; Sua dilatação é bastante diferente da alvenaria, motivo pelo qual também facilmente apresenta fissuras, desaparecendo então as vantagens citadas. É mais barata; A “boa” escaiola deve ser feita com pó finíssimo de mármore e cimento branco, como elementos básicos, e mais areia finíssima (por economia), cal hidratada (para maior aderência à parede) e gesso (para acelerar a pega); Depois de colocada sobre a parede deve ser alisada com boneca de pano, e encerada. Pode ser pintada, enquanto úmida, imitando mármore no desenho; Para diminuir o fissuramento deve ser aplicada em camada bem fina. 17- Argamassas de solo-cimento • • • • • Solo-cimento é uma argamassa obtida pela mistura de solo natural (terra), cimento e água; A dosagem, para se obter resultado utilizável, deve ser determinada previamente em laboratório, para cada tipo de solo e cimento; Igualmente a compactação é fator de importância fundamental para um bom resultado; Bom material como base para pavimentos asfálticos ou outros, sendo hoje bastante comum esse uso. Também pode ser o pavimento definitivo final. Há casos de aeroportos com pistas de solo-cimento, sem outra proteção, e que estão em uso há mais de 20 anos. Ë perfeitamente aceitável para revestimento de pátios, quadras esportivas, etc. No Brasil: uso desde 1940. Hoje é normal o uso de solo-cimento como base de outras pavimentações mais caras. _______________________________________________________________________________MCC- DENC/FAET/UFMT 11 18- Preparo de argamassas • O preparo de argamassas requer alguns cuidados: a) Nunca se deve fazer argamassa no chão. Quando se faz argamassa no chão, misturam-se materiais orgânicos que as estragam: misturam-se gravetos, grãos de pedra, etc., e a água é absorvida pelo solo, levando o leite de cal ou cimento, alterando assim o traço da argamassa; b) Também não se deve fazer argamassa diretamente sobre pavimentações, principalmente de cerâmica ou ladrilhos. A cal ou cimento penetram nos poros e depois é muito difícil retirá-los. Mesmo que se use ácido, ou o ácido é fraco e quase não adianta, ou é muito forte e retira a mancha do cimento, mas faz outra ao queimar o piso; c) O ideal é que as argamassas sejam feitas em betoneiras; senão, sobre estrados de madeira, bem calafetados. Se há vazamentos, a água leva embora o aglomerante; d) A quantidade de água deve ser sempre a mínima possível. A água enfraquece tanto a cal como o cimento; e) A água deve ser posta em último lugar; f) Deve-se cuidar para que os materiais fiquem bem misturados; g) Deve-se exigir obediência ao traço estabelecido nas especificações; h) Quando a argamassa fica muito dura (difícil de trabalhar) só se corrige com a água dentro de limites razoáveis. Se, para facilitar o trabalho adiciona-se muita água, então é preferível misturar um pouco de areia fina. • • Dicas de como preparar uma “boa” argamassa: Misturar apenas a quantidade suficiente para 1 hora de aplicação. Esse cuidado evita que a argamassa endureça ou fique difícil de ser trabalhada; • Ferramentas utilizadas; • Pá; enxada; betoneira; carrinho de mão; lata de 18 litros; desempenadeira; colher de pedreiro. _______________________________________________________________________________MCC- DENC/FAET/UFMT • 12 A- Argamassa Misturada a mão : Fonte: ABCP B-Argamassa Misturada em Betoneira: Fonte: ABCP C-Argamassas Prontas: • Existem também argamassas prontas, para assentamento, revestimento e rejuntamento, à venda nas lojas de material de construção. • Essas argamassas vêm embaladas em sacos e devem ser misturadas com água na quantidade recomendada na embalagem. _______________________________________________________________________________MCC- DENC/FAET/UFMT 13 19- Propriedades Gerais das argamassas • Propriedades essenciais: o Trabalhabilidade (argamassa fresca); o Resistência mecânica (argamassa endurecida); o Aderência o “Durabilidade” • As argamassa para fins específicos exigem outras propriedades: o Impermeabilidade; o Resistência à agentes químicos; o Isolamento termo –acústico; o Estabilidade volumétrica,etc. 19.1- Trabalhabilidade • Trabalhabilidade da argamassa: facilidade de manuseio, transporte e colocação, mas com resistência à segregação. • Distribui-se facilmente ao ser aplicada; não “agarra” a ferramenta na aplicação; não segrega ao ser transportada; permanece plástica por tempo suficiente para que a operação seja completada; • Envolve fatores subjetivos: depende da experiência do pedreiro; • Uma argamassa apresenta duas tendências opostas: a segregação e a coesão. A relação entre as duas dá a trabalhabilidade, que não pode ser medida, mas simplesmente avaliada. • Segundo a trabalhabilidade a argamassa pode ser também classificada como: ótima, boa, regular ou má. • A trabalhabilidade de uma argamassa depende principalmente: a) Da plasticidade da pasta em si, ou seja, da quantidade de água; b) Da proporção entre a pasta e a areia; c) Da granulometria da areia; d) Das características superficiais da areia; e) Do aglomerante usado. • Nas obras, o pedreiro não orientado procura melhorar a trabalhabilidade usando água em excesso. É um erro, porque enfraquecem a argamassa. • O ideal é melhorar a trabalhabilidade usando areia de granulometria adequada ou de melhores características superficiais, porque usualmente é o serviço a executar que dita a proporção entre os componentes e o aglomerante a empregar. _______________________________________________________________________________MCC- DENC/FAET/UFMT • 14 Quando uma argamassa se apresenta muito densa, embora com a quantidade adequada de água, deve-se aumentar a proporção de areia fina ou grossa, ou empregar grãos mais esféricos. • A trabalhabilidade quando otimizada, além de tornar o trabalho mais produtivo, menos cansativo e mais econômico, tem grande influência na otimização das outras propriedades essenciais. • Argamassas só de cimento possuem pouca trabalhabilidade. O acréscimo de água, até certo limite, melhora esta propriedade, porém piora todas as outras, devendo ser evitada. • A adição da cal à argamassa aumenta a trabalhabilidade, pois a cal diminuí a tensão superficial da pasta e contribui para molhar perfeitamente o agregado. Seu alto grau de finura atua como lubrificante sólido entre os grãos. Porém aquele aumento depende do tipo de cal utilizada, da maneira como foi preparada e é empregada. Pode-se, também, mantendo constante os outros parâmetros, aumentar a trabalhabilidade da argamassa aumentando a superfície da areia, vale dizer aumentando o teor de finos. • A melhoria da trabalhabilidade é feita indiretamente, através de uma correção com a consistência de argamassa. Esta consistência pode ser medida com ensaios do tipo abatimento do cone, mesa de fluidez (flow table), penetração da bola (ball test), etc. • Apesar de não ser uma correlação exata, pelo sentido subjetivo da trabalhabilidade, quase sempre é eficiente. • Segundo a consistência (plasticidade) as argamassas são classificadas em: • Argamassa seca: a pasta só preenche os vazios entre os grãos permanecendo estes em contato, o que se traduz por massa ásperas e pouco trabalháveis; • Argamassa plástica: uma fina película de pasta “molha” a superfície dos grãos de areia atuando como um lubrificante; • Argamassa fluida: as partículas de areia estão em imersas na pasta sem coesão interna e com a tendência a segregar e sem possibilidade de ser empregada, pois ela se “esparrama” tal qual um líquido; • Para que a trabalhabilidade seja otimizada a capacidade de retenção de água da argamassa exerce grande influência. Se não houver retenção adequada, a argamassa além de não se manter plástica por tempo suficiente para seu adequado manuseio, terá menor resistência quando _______________________________________________________________________________MCC- DENC/FAET/UFMT 15 endurecida. É fundamental garantir-se a umidade de hidratação e carbonatação ocorram e desenvolvam assim as resistências previstas. • Devido à retenção inadequada as seguintes propriedades ficam também prejudicadas: capacidade de absorverem deformações, aderência e durabilidade. • A capacidade de retenção de água está intrinsicamente relacionada com a tensão superficial da pasta aglomerante. A argamassa tende a conservar a água necessária para melhorar a superfície dos grãos da areia e do aglomerante. O excesso de água é facilmente cedido por sucção; • A argamassa de cal tem maior capacidade de retenção de água que os cimentos em razão da maior finura da cal (maior superfície específica) e da maior capacidade de absorção de suas partículas (formação de um gel na superfície das partículas com até 100% de água em função do volume da partícula). 19.2 - Resistência mecânica • As argamassas geralmente são usadas para resistir a esforços de compressão baixos, e para revestir. • Nesses casos elas têm resistência suficiente para os seus usos comuns. Sua resistência à tração, cisalhamento ou flexão é muito menor. • Como exemplo pode-se citar que a média da resistência de uma argamassa de cal e areia ao traço 1:3, em 28 dias, é de 2 a 5 Kgf/cm² para a tração e de 10 a 25 Kgf/cm² para a compressão. • Para argamassas de cimento, nas mesmas condições, os valores são cerca de 20 a 250 Kgf/cm², respectivamente. • Mas, avalia-se indiretamente a resistência mecânica de uma argamassa pela sua resistência à compressão. Pressupõe-se que quanto maior a resistência à compressão maiores serão também as resistências frente a outras solicitações. • A resistência das argamassas depende, essencialmente, do aglomerante usado, da densidade aparente da areia, do índice de hidraulicidade do aglomerante, e da quantidade de água. • Ao aumentar a resistência se diminui a trabalhabilidade. _______________________________________________________________________________MCC- DENC/FAET/UFMT • A resistência à compreensão das argamassas se endurecimento e aumenta continuamente com o tempo; inicia com 16 o • As argamassas de cal e areia desenvolvem uma resistência pequena e de maneira lenta e cujo valor depende muito da umidade apropriada e da adequada absorção do dióxido de carbono do ar para ser atingida. • Já as argamassas de cimento dependem menos – para desenvolver a resistência à compressão esperada- das condições do ambiente e do tempo. • A resistência ao desgaste depende da granulometria do conjunto, é também muitíssimo maior para as argamassas de cimento que para as argamassas de cal. • A permeabilidade varia com a idade da argamassa: argamassas mais novas deixam passar a umidade mais facilmente que misturas mais antigas. Isso é devido ao crescimento de cristais (colmagem) e depósito de poeira que petrifica. A impermeabilidade pode ser acentuada com uma dosagem e constituição convenientes. • Em muitas aplicações é mais importante a avaliação das características elásticas de uma argamassa do que as características resistentes; • Esta “elasticidade “ é definida como a capacidade que a argamassa possui de se deformar sem apresentar ruptura, quando sobre ela agem solicitações; • A argamassa deve possuir “elasticidade”, ou seja, ter um baixo módulo de deformação (de elasticidade) para poder acomodar os inevitáveis movimentos (de pequena amplitude) de origem térmica e de variação no conteúdo de umidade (dilatação ou retração) sem que haja ruptura. • Para que a argamassa adquira este baixo módulo, a cura deve ser lenta e constante, desenvolvendo progressivamente a resistência aos esforços. Se as condições forem adversas, de maneira a acelerar a perda de água da argamassa, esta irá perder flexibilidade e se tornar rígida (com alto módulo de elasticidade). 19.3- Aderência • É definida como a capacidade que a argamassa possui de absorver tensões tangenciais à superfície da interface argamassa-base. • Deve-se avaliar separadamente a aderência da argamassa fresca e da argamassa endurecida. _______________________________________________________________________________MCC- DENC/FAET/UFMT 17 • Aderência da argamassa fresca: devida às propriedades de reação dos aglomerantes. A porção líquida da pasta é capaz de molhar, devido a sua baixa tensão superficial, tanto a superfície dos grãos de areai como a dos materiais a unir, ocasionando assim a aderência da argamassa fresca; • A tensão superficial diminui com o aumento no teor do aglomerante, sendo mínima para a pasta pura, quando então a aderência é máxima. • Aderência da argamassa endurecida: depende da natureza da superfície sobre a qual será aplicada e da granulometria da areia. • Quando se coloca a argamassa sobre uma superfície absorvente, parte da água de amassamento que contém, em dissolução ou em estado coloidal, os componentes do aglomerante, penetra nos poros e canais da base; • No interior destes poros se produzem fenômenos de precipitação de géis do cimento ou do hidróxido da cal ou de ambos. • Com a pega, estes precipitados “intra-capilares” exercem uma ação de encunhamento da argamassa à base, conseguindo-se aderência; • É importante então que a argamassa ceda água à superfície de base e que a sucção seja contínua. • Se a perda de água for intensa, o fluxo é interrompido pela possibilidade da argamassa continuar a fornecer água e com a interrupção do fluxo aquela ação de encunhamento é prejudicada pela descontinuidade entre os cristais endurecidos no interior dos poros e os que endurecem na argamassa; • Assim a aderência fica prejudicada. 19.4- Retração • As argamassas de cal e cimento apresentam o fenômeno da retração; • Essa retração leva ao aparecimento de gretas, formando o conhecido desenho em rendilhado nas paredes; • Onde a secagem foi rápida demais, geralmente em consequência da demasiada exposição ao sol ou ventos. • Isso pode ser evitado, no caso das paredes, mantendo-as úmidas por tempo suficiente a adquirir maior resistência, e nos pisos, pelo mesmo processo ou por camada de areia ou serragem úmida. • Esses cuidados fornecerão mais resistência mecânica e maior impermeabilidade. 19.5- “Durabilidade” _______________________________________________________________________________MCC- DENC/FAET/UFMT 18 • A partir do momento de sua aplicação, a argamassa pode ter a sua integridade comprometida por inúmeros fatores: o Retração na secagem; o Penetração de água de chuva; o Temperaturas excessivamente baixas; o Choque térmico (incêndio); o Eflorescências; o Reações químicas intrínsecas; o Agentes corrosivos externos • Esses fatores são os principais causadores da degeneração precoce de uma argamassa. 20- Influência dos materiais constituintes nas propriedades das argamassas • Ao se alterarem as proporções relativas dos materiais constituintes de uma argamassa de cimento, cal e areia, as propriedades da argamassa irão variar. • Influência da cal: a adição de cal melhora a trabalhabilidade,a capacidade de reter água e a elasticidade, porém “piora” as outras propriedades; • A cal hidratada, como é normalmente utilizada apresenta sempre características inferiores se comparada com a cal extinta na obra (corretamente) • O quadro a seguir apresenta as variações observadas quando substitui-se cimento por cal em uma composição padrão, na qual mantém-se constante a proporção em volume de aglomerante e agregado e a consistência. Situação da argamassa E E E E E E E F F F F F, E Propriedade Resistência à compressão Resistência à tração Aderência Durabilidade Impermeabilidade Resistência às altas temperaturas Resistências iniciais Trabalhabilidade Retenção de água Plasticidade Elasticidade Retração na secagem Custo E: Endurecida F: Fresca Aumento na proporção de cal Decresce Decresce Decresce Decresce Decresce Decresce Decresce Cresce Cresce Cresce Cresce Decresce Decresce _______________________________________________________________________________MCC- DENC/FAET/UFMT 19 • O aumento do teor de água influencia negativamente nas propriedadesexceto na trabalhabilidade- até certo limite. • Influência dos agregados: granulometria e forma dos grãos: bastante acentuada • O quadro a seguir apresenta a influência dos agregados nas propriedades das argamassas. Quadro: Influência dos agregados nas propriedades das argamassas • Classificação das argamassas, segundo a NBR 13281, de acordo com as propriedades de resistência à compressão, retenção de água e teor de ar. _______________________________________________________________________________MCC- DENC/FAET/UFMT 20 • Influência dos aditivos: • • Aditivos: compostos adicionados em pequenas quantidades para melhorar uma ou mais propriedades no estado fresco ou endurecido. • Quadro a seguir apresenta o RESUMO de alguns aditivos utilizados em argamassa e suas respectivas funções/propriedades: . • Exemplo de aditivo de argamassa: (Dados do fabricante: “Durolit”): Plastificante à base de cimento. Substitui a cal nas argamassas de revestimentos e assentamento por plastificação ; permite a redução da água de amassamento, melhora a dispersão e a resistência final; reduz a retração, eliminando assim o fissuramento das mesmas (fissuras de retração). Proporciona melhor aderência das argamassas, dispensando o chapisco. Permite a confecção de paredes mais uniformes e bem acabadas. As argamassas se tornam mais impermeáveis devido à ausência de cal e permite a pintura com tintas mais nobres como EPOXY, POLIURETANO ACRÍLICOS por não favorecer a sabonificação (ausência de cal). A cura das argamassas devido a ausência de cal também é acelerada. Argamassas feitas com CALLIT aderem bem sobre todos os tijolos, cerâmica e blocos de cimento ou celular. Devido à melhor trabalhabilidade proporciona um rendimento maior da mão de obra. Recomendado para argamassas de assentamento, revestimento, reboco interno e externo. Os traços a serem usados variam de acordo com a resistência e impermeabilidade desejada de cada aplicação, podendo variar as proporções de cimento e areia na faixa de 1:3 até 1:12. A adição de cal hidratada é dispensável. A cura deve ser feita de preferência úmida. MODO DE USO: Dosagem padrão: usar 200 a 250 gramas de CALLIT por saco de cimento pré-diluído na água amassamento. 1) Diluir o produto CALLIT na produção de 1 litro em 100 litros de água. Usar esta solução para amolentar as argamassa de cimento e areia. Preparar volumes de argamassas para que serem usadas dentro de 2 horas. 2) Base ou traço usual, relação cimento - areia 1:8. DOSAGEM: A dosagem de CALLIT ideal poderá variar para maior ou menor em função da granulometria da areia, sendo mais fina usar menos e mais grossa, um pouco mais. EMBALAGEM: FRASCO PLÁSTICO 01/05 LITROS * LATA 18 LITROS * BALDE 20 LITROS * TAMBOR 200 LITROS Fonte: DUROLIT (http://www.durolit.com.br) _______________________________________________________________________________MCC- DENC/FAET/UFMT 21 20- Dosagem da argamassa • Determinar o traço a usar em cada serviço e o cálculo da quantidade de material que se necessita, de cada componente, para formar a quantidade desejada de mistura. 20.1- Rendimento das argamassas • Utilidade: verificar quanto de material é necessário – Kg/m²/cm (material/área/espessura do revestimento) ou consumo do aglomerante/m³ de pasta. • Rendimento de um aglomerante: volume da pasta obtido com uma unidade de volume desse aglomerante: • Quais as quantidades de cal, cimento e areia (em Kg ou m³, por exemplo) são necessárias para formar um volume X de argamassa, com o traço pré-estabelecido? • Rendimento: depende das massas específica aparente e real do material (densidades), portanto do volume de vazios e da quantidade de água a adicionar. • Rendimento pode ser obtido: experimentalmente ou analiticamente: • Analiticamente: através do Coeficiente de rendimento (CR) CR= d/D + a • Onde: d: densidade aparente- pode ser a massa específica aparente/unitária D:densidade real ou absoluta- pode ser a massa específica real (absoluta) a: volume unitário da água (m³), para pastas de consistência normal • Alguns valores de densidades (adimensional) ou massa específica (t/m³), encontrados em Porto Alegre: 1- Densidade ou massa específica (t/m³) aparente ou unitária (d): Cimento solto Cimento compactado Cimento na obra Cal aérea em pedras Gesso 1,22 2,70 1,42 1,00 0,85 2- Densidade ou massa específica (t/m³) real ou absoluta (D): Cimento Cal aérea Gesso 3,05 2,20 2,50 _______________________________________________________________________________MCC- DENC/FAET/UFMT 3- Quantidades unitárias (m³) consistência normal (a): Para o cimento Para a cal Para o gesso • de água para as pastas 22 de 0,43 1,20 0,52 Exemplo numérico de cálculo de rendimento, utilizando-se os valores de Porto Alegre: a) Para o cimento: CR= (d/D) + a => (1,42/ 3,05) + 0,43 => CR=0,89 • Significa que: 1,0m³ de cimento em pó dá 0,89m³ de pasta de cimento qdo. se junta 430 litros de água • Para encontrar quanto de aglomerante é necessário para 1,0m³ de pasta, é só fazer a operação inversa: 1/CR => 1/0,89= 1,123m³ de cimento para 1,0 m³ pasta • Para obter o volume em peso: multiplicar pela massa aparente=> • 1,123 x 1,42= 1,6 ton ou 1600Kg b) Para a cal : CR= d/D) + a => (1,00/ 2,20) + 1,20 => CR=1,65 • Significa que: 1,0m³ de cal em pedras dá 1,65m³ de pasta de cal qdo. se junta 1200 litros de água • Para encontrar quanto de aglomerante é necessário para 1,0m³ de pasta, é só fazer a operação inversa: 1/CR => 1/1,65= 0,606m³ de cal para 1,0 m³ pasta de cal. • Para obter o volume em peso: multiplicar pela massa aparente=> 0,606 x 1,00= 0,606 ton ou 606Kg c) Para o gesso : CR= d/D) + a => (0,85/ 2,50) + 0,52 => CR=0,86 • Significa que: 1,0m³ de gesso dá 0,86m³ de pasta de gesso qdo. se junta 520 litros de água • Para encontrar quanto de aglomerante é necessário para 1,0m³ de pasta, é só fazer a operação inversa: 1/CR => 1/0,86= 1,163m³ de gesso para 1,0 m³ pasta de gesso. • Para obter o volume em peso: multiplicar pela massa aparente=> 1,163 x 0,85= 0,989 ton ou 989Kg • O Volume da pasta (Vp) é igual ao volume do aglomerante seco (Vs) multiplicado pelo coeficiente de rendimento (CR): Vp= Vs x CR _______________________________________________________________________________MCC- DENC/FAET/UFMT 23 _______________________________________________________________________________MCC- DENC/FAET/UFMT 24 20.2- Consistência: Argamassa normal, pobre e rica • Num determinado volume de areia tem-se: =>AREIA: Volume aparente • FIG.A: grãos cheios + grãos vazios. => Adicionando aglomerante: inicialmente o volume não varia; somente preenche alguns vazios (FIG.B). Com mais adição o aglomerante preenche exatamente os vazios que existiam na areia (FIG.C). O Volume ainda é o volume inicial (FIG.A). ARGAMASSA BÁSICA OU CHEIA Vp= Vv areia =>Continuando-se a acrescentar aglomerante, ele agora não encontrará mais vazios; => Os grãos de areia se afastam, aumentando o volume =>ARGAMASSA RICA = Vp > Vv areia ARGAMASSA POBRE: Quando o volume da pasta é inferior ao volume de vazios (VP < Vvareia) Argamassas pobres: haverá aglomerante não coberto, não colado; argamassa é mais fraca; Argamassas ricas: muito aglomerante, maior dilatação e aparecimento de trincas. Mais agregado que aglomerante : maior resistência. Argamassa básica: IDEAL: _______________________________________________________________________________MCC- DENC/FAET/UFMT 25 • É evidente que uma argamassa com muito aglomerante, por força da retração deste, será quebradiça, fendilhando. – formação de fendas. • Uma argamassa com pouco aglomerante não terá todos os grãos de areia colados. Ficará como uma esponja, com grãos que não participam da massa resistente. • Para cada argamassa deve-se ter uma faixa de composição ideal. • Conforme o traço; se consegue acentuar ou diminuir as características de um tipo de argamassa, aproximando-a ou afastando-a do tipo fundamental. 20.3- Obtenção do traço para argamassa básica simples (1 aglomerante + areia) • O traço é estabelecido principalmente em função da areia a empregar, de modo a dar a trabalhabilidade necessária com o mínimo de redução da resistência. Traço inicial--------------1:n 1 é proporção do aglomerante “A” n: proporção da areia (geralmente úmida- natural) Adota-se: Traço final---------------------- 1:n0 Mesmo aglomerante “A” Mesma areia, porém seca e sem inchamento • Como encontrar n0 ? Através das relações das equações de: Vp= Vs(aglomerante) x CR e Vv(areia) = Vt(areia) x Cv(areia) e Argamassa básica: e (1) (2) Vp= Vv(areia) Então substituindo: (1) e (2) em (3), tem-se: Vs (aglomerante) x CR = Vt (areia) x Cv (areia) OU CR = Vt areia (3) _______________________________________________________________________________MCC- DENC/FAET/UFMT Cv areia 26 Vs (aglomerante) Mas a relação: Vt (areia)/ Vs (aglomerante) é o traço n0 : Então => n0 : CR/ Cv Lembrete=> Cv= 1- (δ/ρ) Onde: Cv = coeficiente de vazios; Vc = volume de cheios; (Vc= Vt - Vv) Ms = massa do agregado seco; δ = massa específica unitária; ρ ou γ = massa específica real : ρ = (Ms/Vc). 20.3- Influência da umidade • Na maioria das vezes a areia apresenta alguma umidade; • Deve-se se saber o traço com areia úmida: • Traços em volume têm influência do inchamento: o volume de areia seca após umedecida é aumentado para: 1 + (I/100) I: inchamento Volume de areia úmida tem de areia seca (inverso): 1/ [1+ (I/100)] Para um traço 1: n , Tem-se a correção: 1: n (1 + (I/100) Exemplo numérico: Considerar TABELA de valores para a cidade de Porto Alegre. Dados: Valores médios para a areia regular com Cv= 0,438; com umidade de 4% e inchamento de 27%. Valores médios para a areia fina com Cv= 0,495; com umidade de 5% e inchamento de 30%. 1.°) Determinar o traço da argamassa seca 1: n0 (areia regular seca/ sem inchamento) Argamassa de cal (CR= 1,65), tem-se n0 = CR/Cv => 1,65/0,438 = 3,77 TRAÇO=> 1: 3,77 ( AREIA SECA) 2.°) Determinar o traço da argamassa seca 1: n (areia úmida) Traço 1:n ( correção da umidade/ inchamento), tem-se; 1: n (1 + (I/100) => 1: 3,77 ( 1+ 27/100) => 1: 4,78, _______________________________________________________________________________MCC- DENC/FAET/UFMT 27 OBS.: Qualquer valor acima de 4,78 de areia torna a argamassa pobre ( + areia que aglomerante) e inferior a 4,78 a torna uma argamassa rica 3.°) Determinar o traço para argamassa de cal com areia fina seca e úmida; 4.°) Determinar o traço de argamassa de cimento com areia regular seca e úmida 5.°) Determinar o traço de argamassa de cimento com areia fina seca e úmida Após os cálculos, completar a tabela a seguir: Argamassa 1- cal e areia regular 2- cal e areia fina 3- cimento e areia regular 4- cimento e areia fina c/ areia seca 1 : 3,77 c/ areia úmida 1 : 4,78 • Algumas recomendações de traço, conforme a finalidade de uso da argamassa: • Assentamento: 1:3 Cimento + areia média Alvenaria de pedra 1:4 Assentamento: Alvenaria de tijolos 1:2:6 1:2:8 Cimento + Cal em pasta + areia média Revestimento: Emboço paulista 1:2:6 1:2:8 Cimento + Cal em pasta + areia média Revestimento: Emboço externo 1:2:4 Cimento + Cal em pasta + areia fina Revestimento: Reboco interno 1:2 Cal em pasta + areia fina Assentamentos em geral 1:4 Cimento + areia média _______________________________________________________________________________MCC- DENC/FAET/UFMT • Argamassa para assentamentos: • A partir da densidade no estado fresco da argamassa 28 _______________________________________________________________________________MCC- DENC/FAET/UFMT 29 • Argamassa para revestimento: • O revestimento mais usado é feito com argamassa. O ideal é fazer três camadas: chapisco, emboço e reboco. • Antes de aplicar a primeira camada, “tampar” os rasgos feitos quando foram colocadas as tubulações. • Espere cada camada secar, antes de aplicar a seguinte. ATENÇÃO: 1- A lata de medida deve ter 18 litros. Evite latas amassadas. ALVAIADE: pó branco 100% mineral; apresentado em granulometria controlada e adequada aos usos à que se destina; é misturada com cimento branco p/obtenção de rejunte. _______________________________________________________________________________MCC- DENC/FAET/UFMT • 30 A Tabela a seguir apresenta os traços indicados para as utilizações mais comuns das argamassas. (Fonte: "Tabela de Composições de Preços para Orçamentos TCPO 10" – (PINI, 2000). APLICAÇÕES Grupo TRAÇOS Cimento Portland Subdivisão esp. 1 tijolo - 20 a 22cm esp. 1/2 tijolo - 10 a 11cm esp. 1/4 tijolo - 5 a 6cm (cutelo) Alvenaria de Tijolos Laminados esp. 1 tijolo - 20 a (maciços ou 21 furos) 22cm esp. 1/2 tijolo - 10 a 11cm Alvenaria de Tijolos de 6 Furos a chato a espelho Alvenaria de Tijolos de 8 Furos a chato a espelho Alvenaria de Blocos de esp. 20cm Concreto para Vedação esp. 15cm esp. 10cm Alvenaria de Blocos de esp. 20cm Concreto Autoportantes esp. 15cm Alvenaria de Blocos de Vidro Alvenaria de Tijolos Maciços Alvenaria de Pedras Irregulares Alvenaria de Elementos esp. 6cm Vazados de Concreto Chapisco sobre alvenaria sobre concreto e tetos interno, base para Emboço reboco interno, base para cerâmica interno, para tetos externo, base para reboco externo, base para cerâmica Cal Hidratada Areia Categoria da Areia 1 1,5 6 grossa comum 1 2 8 grossa lavada 1 2 8 grossa lavada 1 1 6 grossa lavada 1 1 5 grossa lavada 1 1 1 1 1,5 2 1,5 2 6 8 6 8 grossa comum grossa lavada grossa comum grossa lavada 1 0,5 8 grossa lavada 1 1 0,5 0,5 8 6 grossa lavada grossa lavada 1 0,25 3 grossa lavada 1 1 0,25 0,5 3 5 grossa lavada média lavada 1 4 grossa comum 1 3 média lavada 1 4 grossa lavada 1 3 grossa lavada 1 4 média lavada 1 1,25 5 média lavada 1 2 9 média lavada 1 2 9 média lavada 1 2 8 média lavada TABELA (PINI): Cont....... APLICAÇÕES Grupo Subdivisã o TRAÇOS Cimento Portland Cal Hidratada Areia Categoria da Areia _______________________________________________________________________________MCC- DENC/FAET/UFMT Reboco interno, base para pintura 1 4 fina lavada externo, base para pintura 1 3 fina lavada 1,5 fina lavada 1 2 fina lavada barra lisa 1 interno, para tetos, base para pintura Assentamento de Revestimentos interno-cerâmicas 1 1 5 externo-cerâmicas 1 0,5 5 peitoris, soleiras e capeamentos base regularizadora para cerâmicas base regularizadora p/ pisos monolíticos Pisos 31 1 4 1 5 1 3 base regularizadora p/ tacos 1 4 colocação de cerâmicas 1 colocação de tacos 1 4 cimentados alisados 1 3 0,5 5 média lavada média lavada média lavada grossa lavada grossa lavada grossa lavada média lavada média lavada fina lavada Importante: Cimento e areia medidos secos e soltos. Cal hidratada medida em estado pastoso firme. Não se recomenda que as argamassas base para pinturas do tipo epóxi contenham cal, que retarda a cura e diminui sua resistência, podendo a argamassa ser desagregada pelas tensões provocadas pelo processo de polimerização das resinas epóxi. Recomendamos que se consultem os fabricantes das tintas epóxi, para definição dos traços recomendados para as argamassas base para as pinturas deste tipo. • Existem diferentes tipos de aditivos químicos que podem ser utilizados nas argamassas, entre eles: impermeabilizantes, adesivos, aceleradores de pega, retardadores de pega, plastificantes, controladores de fissuração, etc. Recomendamos que se consulte o fabricante dos aditivos para definição dos traços das argamassas a serem aditivadas e a especificação e proporção do aditivo a ser utilizado. • • • _______________________________________________________________________________MCC- DENC/FAET/UFMT Outra sugestão:Escolha da argamassa para assentamento Tabela: Argamassas recomendadas pela norma americana ASTM C-91 (proporções em volume) Fonte: Norma americana ASTM C-270 (THOMAZ, E., 2004). Paredes estruturais: argamassa N (alternativamente S ou M); Paredes de vedação: argamassa O (alternativamente K,N ou S); Fundações e muros de arrimo: argamassa S (alternativamente M ou N). Quando se deseja elevadíssima resistência à compressão, evitar risco por ataque de sulfatos, recomenda-se NÃO utilizar a cal na argamassa. 32 _______________________________________________________________________________MCC- DENC/FAET/UFMT 33 21- Consumo de materiais (exemplo prático) • Estimativa analítica a partir do traço 1. O processo decorre das relações entre os Volumes aparentes (traço) e os VOLUMES REAIS dos componentes e quantidade de água de amassamento (Eng. Paulo Costa): TABELA: VOLUMES REAIS DO M³ DE ALGUNS MATERIAIS MATERIAL VOLUME REAL (Vol Real)* Cal em pasta 1,00 m³ Cimento 0,47 m³ Areia fina 0,50 m³ Brita 0,50 m³ Areia média 0,55 m³ Areia grossa 0,60 m³ Fonte: Andrade Filho (2006). *Volume aparente: P massa esp.aparente *Volume real: P massa esp. real 2. Pesos/massas específicos aparentes (médios) dos materiais de alguns componentes principais (SP): - Cimento: 1400 kg/m³ - Cal em pasta: 1300 kg/m³ - Cal viva (em pedra): 1200 kg/m³. 3. Outras relações importantes: a) 1 m³ de cal viva produz 1,5 m³ de cal em pasta. b) 1m³ de cal viva = 1200 Kg e equivale 800 Kg de cal em pasta. c) Quantidade média de água por traço: 0,15 (15%) do Vol. Aparente total _______________________________________________________________________________MCC- DENC/FAET/UFMT 34 Exemplos práticos: 1.º) Calcular a quantidade dos materiais integrantes de 1m³ de argamassa de cal: Traço=> 1:3 (1 Cal em pasta x 3 em areia fina seca) Vol aparente 1 m³ de cal em pasta 3 m³ de areia fina (3x0,50) 4 m³ Água 0,15 x4 (15% de Vap) Vol real 1,0 m³ 1,5 m³ 0,6m³ 3,1 m³ * Cálculo das quantidades dos materiais: a) Cal em pasta: 1/3,1 = 0,323 m³ Em peso: 0,323m³ x 1300Kg/m³ = 419 Kg ou p/ cal viva: 0,323 m³ x 1200Kg/m³ = 387 Kg b) Areia fina: 3/3,1 = 0,968 m³. c) Água: 0,6/3,1 = 0,194 m³ = 194 litros. 2.°) Calcular a quantidade dos materiais integrantes em 1 m³ da argamassa mista: Traço=> 1:2:8 => (1 Ci + 2 Cal em pasta+ 8 areia média seca) Vol. Apar 1m³ de cimento (1x0,47) 2 m³ de cal em pasta ( 2x1,00) 8 m³ de areia ( 8 x 0,55m³ ) 11 m³ Água -> 0,15 x 11 m³ Vol. Real 0,47m³ 2,00 m³ 4,40 m³ 1,65 m³ 8,52 m³ Cálculo das quantidades dos materiais: a) Cimento: 1 / 8,52= 0,117m³ Em Peso: 0,117 x 1400Kg/m³= 164Kg b) Cal em pasta: 2/8,52 m³ = 0,235 Kg³ Em Peso: 0,235m³ x 1300Kg/m³ = 305 Kg ou em cal viva: 0,235 m³ x 1200 Kg/m³ = 282 Kg b) Areia fina: 8/8,52 = 0,94 m³. c) Água: 1,65/ 8,52 = 0,194 m³ = 194 litros. _______________________________________________________________________________MCC- DENC/FAET/UFMT 35 22-Argamassa colante • Argamassa adesiva industrializada: propriedades ligantes/colantes, e de aderência • Considerações: • • • • • • • Tempo em aberto: é o tempo disponível para executar o assentamento da cerâmica, antes de ocorrer uma secagem superficial da argamassa; Tempo de ajuste: é o período no qual após o assentamento ainda é possível pequenos ajustes; Tempo de pote: vida útil da argamassa, após mistura com a água; Consistência: Liga do produto; ponto ideal para aplicação; Tempo de maturação: corresponde ao intervalo de tempo entre o fim da preparação da argamassa fresca e o início da aplicação. Traço e consumo: quantidade de água a adicionar/ consumo por m² de4 apliaação: especificações do fabricante. NBR 14081 _______________________________________________________________________________MCC- DENC/FAET/UFMT 23-Argamassas projetadas 36 _______________________________________________________________________________MCC- DENC/FAET/UFMT 37 24-Argamassa armada • Argamassa armada pode ser definida como um micro concreto armado, resultante da associação de argamassa (cimento/areia/água), com uma armadura de aço constituída por fios de pequeno diâmetro e pouco espaçados entre si (telas soldada). • No Brasil, é regida pela norma NBR-11173/89 da ABNT. Características: • • • • • • • • Possui pequena espessura (20mm em média), o que lhe permite possuir baixo peso unitário, tornando-se adequado a construções leves; Fácil modelagem; Fácil manuseio pois a construção com a argamassa armada é semelhante a um "brinquedo de encaixe"; Necessita de equipamentos leves; Apresenta ausência de fissuras macroscópicas quando sob impacto; Possui adequada resistência mecânica; Unidade de compra: m2 Fôrmas: as de madeira estão sendo substituídas por aço, plásticos ou materiais sintéticos para diminuir o custo. Emprego: • • • • • • • • Escadarias drenantes (escada cuja parte inferior passa a rede de esgoto) sendo, por isso, utilizadas em caminhos de acessos a habitações localizadas nas encostas; Muros de arrimo; Cobertura de grandes e pequenos vãos; Módulos sanitários; Piso e cobertura de passarelas; Sistema construtivo para escola de dois pavimentos; Revestimento de canais; Silos agrícolas. _______________________________________________________________________________MCC- DENC/FAET/UFMT 38 Constituição: • • • • A constituição da argamassa armada pode ser alterada de acordo com seu uso, como por exemplo: CIMENTO: além do cimento Portland comum podem ser empregado outros cimentos especiais, como o pozolânico, o de alta resistência inicial, o de alto forno, areia de argila expandida, etc. ADIÇÕES MINERAIS: pode-se acrescentar microssílica e outras pozolanas visando a economia do cimento ou obtenção de argamassa de alto desempenho. • • ADITIVOS: pode-se empregar todos os diversos aditivos disponíveis para concreto (tomando devido cuidado com aqueles que possam corroer a armadura), assim como polímeros que adicionados à mistura tornam a argamassa mais impermeável e resistente a agentes agressivos. Cuidados Especiais: • A argamassa armada permite a utilização de produtos para acabamento superficial sejam estes de ordem estética, proteção contra umidade, abrasão ou corrosão. • Fonte: FAU/UFSC. _______________________________________________________________________________MCC- DENC/FAET/UFMT • • 39 Outra Função: Reforço de revestimento (com tela metálica) O reforço do revestimento com tela metálica deve ser executado nas regiões onde ocorreram grande concentração de tensões no revestimento: na interface da estrutura com a alvenaria do primeiro e dos três últimos pavimentos; quando a espessura do revestimento for superior à espessura máxima permitida (2~3cm); nas regiões onde forem esperados movimentos diferenciais intensos (balanços, grandes vãos, etc.). • A norma britânica BS 5385/91 recomenda que para a execução de reforços no revestimento externo sejam usadas telas eletrosoldadas de aço inoxidável, com fios de diâmetro de pelo menos 2,5mm e malha de 50X50mm; esta norma admite a utilização de telas de aço galvanizado, com fio de diâmetro superior a 1,02mm e malha 25X50mm apenas para uso interno. • A Figura a seguir mostra os dois tipos de reforço de revestimento propostos por MACIEL; BARROS e SABBATINI (1998): a argamassa armada e a ponte de transmissão. • No primeiro caso a tela fica imersa no revestimento e no segundo, a tela é chumbada à alvenaria ou concreto por meio de fixadores (grampos, chumbadores ou pinos) e é usada uma fita de polietileno na interface alvenaria/estrutura com o intuito de se promover a distribuição das tensões pela tela ao longo do revestimento. • Deve-se atentar para o fato do uso de material dos fixadores compatível com o da tela para evitar-se a corrosão galvânica. Figura - Reforço do revestimento com tela metálica: (a) argamassa armada e (b) ponte de transmissão (MACIEL; BARROS e SABBATINI, 1998 _______________________________________________________________________________MCC- DENC/FAET/UFMT • 40 Outros Exemplos de obras com argamassa armada: Obra: Hussain-Doshi Gufa Arquiteto: Balkrishna Doshi, M/s Stein Doshi & Bhalla Local: Navarangpura, Índia Fonte: Indiabuildnet.com _______________________________________________________________________________MCC- DENC/FAET/UFMT • Referências Bibliográficas e Bibliografia do Cap. ABNT – Associação Brasileira de Normas Técnicas. NBR.11173 – Projeto e execução de argamassa armada. R. Janeiro, ABNT, 1990 • BATAGLIA, Antonio D. – Projetos em argamassa armada (dissertação de Mestrado). S.Carlos, EESC-USP, 1986 41

Download