1 AVALIAÇÃO TÉCNICA–ECONÔMICA DA VIABILIDADE DE UTILIZAÇÃO DE ARGAMASSA INDUSTRIALIZADA NA CONSTRUÇÃO CIVIL Jordão, Caio A.(A)1; Buttler, Alexandre M. (O)2; Fagury, Samir (CO)3 Curso de Engenharia Civil – Centro Universitário UNISEB Ribeirão Preto/SP 1.INTRODUÇÃO Atualmente, o mercado da construção civil brasileiro avança impulsionado pelos incentivos fiscais do governo, concessão de crédito bancário e a proximidade de grandes eventos esportivos como a Copa do Mundo (2014) e as Olimpíadas (2016). Dessa maneira, visando o aumento da produtividade e a racionalização da execução diante de um mercado competitivo, é necessário o desenvolvimento de novos materiais de construção, técnicas e sistemas construtivos. Segundo Ferreira (2013), a construtora Rooga da cidade de Piçarras (SC), conseguiu uma diminuição de 60% no consumo de argamassa fazendo o uso de bisnagas no lugar da colher de pedreiro, e cerca de 10% no custo total da obra com a implantação de novas técnicas e sistemas construtivos. Conforme Giribola (2013),o uso de argamassa ensacada (industrializada) pode reduzir o desperdício de material desde o transporte do local de produção até o local de utilização. De acordo com a norma NBR 7200 (1998), as argamassas industrializadas possuem controle de dosagem dos agregados, aglomerantes e aditivos, ou seja, trata-se de uma argamassa pronta para aplicação sem a variabilidade que pode ocorrer na argamassa produzida no canteiro. Neste cenário, na busca pela inovação no processo de execução da alvenaria, a empresa Maxcon, produtora de argamassas industrializadas para assentamento de blocos, lançou no mercado um produto que reduz o tempo de assentamento de blocos e tijolos, resultando em maior produtividade, redução da mão-de-obra, menor custo e maior facilidade no manuseio comparativamente ao sistema tradicional de assentamento. De acordo com a empresa, essa argamassa é pronta para o uso, não necessitando da adição de água e o uso de equipamentos para mistura, conseqüentemente, dispensa-se pontos de energia elétrica e água no canteiro de obras. O produto pode ser aplicado através de um dosador manual a partir de embalagens de 15 quilos ou de sacos de 3 quilos já com bico aplicador. Conforme a empresa, para cada m² assentado de alvenaria são consumidas cerca de 2 kg de argamassa,com uma produtividade estimada de 3,5 m²/Hh. 2.OBJETIVO O objetivo deste trabalho é avaliar aspectos técnicos e econômicos de um tipo de argamassa industrializada Maxcon em relação às argamassas produzidas diretamente nas obras, analisando aspectos qualitativos (Execução e Mão de Obra) e quantitativos (Produtividade, Índice, Custo e Tempo de Execução), de maneira a observar as vantagens e desvantagens desse produto. ¹ Aluno de Graduação em Engenharia Civil do Centro Universitário UNISEB Ribeirão Preto (Pesquisador). ² Professor Doutor do Curso de Engenharia Civil do Centro Universitário UNISEB Ribeirão Preto (Orientador). 3 Ex.Professor do Curso de Engenharia Civil do Centro Universitário UNISEB Ribeirão Preto 2 3. REVISÃO BIBLIOGRÁFICA 3.1 CRESCIMENTO DA CONSTRUÇÃO CIVIL Dentre os vários programas do governo federal/estadual com objetivo de reduzir o déficit habitacional do país, o programa Minha Casa Minha Vida, criado em abril de 2009, foi o que teve maior destaque. Segundo Figuerola (2009), o então vice-presidente da Caixa Econômica Federal Jorge Hereda informa que o programa faz parte de uma política anticíclica que tem como objetivo aumentar os investimentos no setor da construção civil garantindo a geração de emprego e renda, mitigando os impactos da crise econômica mundial. Ainda de acordo com Hereda, a aderência à política habitacional viabiliza o atendimento às famílias de baixa renda (0 a 3 salários mínimos), por meio de mecanismos que permitam o acesso a moradias dignas, sem prejudicar o orçamento doméstico. O programa tem se destacado pelo número de unidades entregues desde sua criação. De acordo com publicação de março de 2013 da Secretária de Comunicação Social (SECOM), o número de entregas superou a marca de um milhão de moradias, sendo que desde 2009, já são1,11 milhões de famílias contempladas com a casa própria. Em 2012, houve um aumento de 41% no número de moradias entregues, em relação a 2011. O gráfico abaixo mostra o crescimento dessas entregas: Gráfico 1: Entrega de moradias - Fonte: SECOM (2013) Além das unidades entregues, o programa Minha Casa Minha Vida já contratou 1,34 milhões de unidades habitacionais em todo o país. A maior parte das unidades contratadas (58,2%) é destinadaàs famílias com renda mensal de atéR$ 1.600 (Faixa 1 – famílias com 3 renda de 0 a 3 salários mínimos). A meta do programa é contratar cerca de 700 mil unidades habitacionais em 2013. O mapa abaixo mostra a distribuição regional das moradias entregues e contratadas. Figura 1: Mapa da distribuição de moradias entregues e contratadas - Fonte: (SECOM, 2013) Deve-se destacar que, apesar do grande volume de unidades contratadas e entregues, o crescimento do setor da construção civil não foi acompanhado por uma evolução na racionalização e na industrialização dos canteiros. Como consequência, ainda há um uso intensivo de mão-de-obra, algumas vezes sem a capacitação adequada, produtos/imóveis entregues com baixa qualidade e prazos contratuais que não são cumpridos. 4 3.2. ALVENARIA Neste trabalho, será apresentada um tipo de argamassa industrializada empregada para assentamento de blocos de alvenaria não estrutural. Dessa forma, nesse item serão apresentadas algumas características da alvenaria. De acordo com o Marinoski (2011), alvenaria trata-se de um sistema construtivo formado de um conjunto coeso e rígido de tijolos ou blocos (elementos de alvenaria), unidos entre si, com ou sem argamassa de ligação, em fiadas horizontais que se sobrepõem uma sobre as outras. Pode ser empregada na confecção de diversos elementos construtivos (paredes, abóbadas, sapatas, muros, etc). Ainda de acordo com Marinoski (2011) tem como principal função adequar e estabelecer a separação entre ambientes, especialmente à alvenaria externa responsável por separar o ambiente externo do interno, atuando como freio, barreira e filtro seletivo, de modo a controlar uma série de ações e movimentos complexos. Segundo Marinoski (2011)a alvenaria pode ser classificada como: Auto Portante: Quando a alvenaria é empregada na construção para resistir a cargas, além do seu peso próprio (peso das lajes, telhados, pavimento superior, etc). Essa alvenaria também tem a função estrutural, conforme figura 2. Figura 2: Construção com Alvenaria Auto Portante. Fonte: (PINIWEB, 2013) Vedação:Quando a alvenaria é dimensionada para resistir apenas ao seu peso próprio, tendo apenas função de vedação, como mostra figura 3. 5 Figura 3: Construção com Alvenaria de Vedação. Fonte: (PINIWEB, 2013) No presente trabalho, a argamassa industrializada é indicada apenas para assentamento de blocos não estruturais que constituirão a alvenaria de vedação. 3.3. ARGAMASSAS - CONCEITO Segundo a norma NBR 13529 (ABNT, 1995), argamassa de assentamento é uma mistura homogênea de agregados miúdos (areia), aglomerantes inorgânicos (cal e cimento), água e aditivos. Hoje no mercado existem dois tipos de argamassa utilizadas nos canteiros, são elas as argamassas convencionais (mistas) e as argamassas industrializadas. 3.3.1. ARGAMASSA CONVENCIONAL (MISTA) - CONCEITO De acordo com a norma NBR 13529 (ABNT,1995), as argamassas convencionais de assentamento (mistas), são aquelas nas quais as medições são feitas em volume ou massa, sendo misturadas no próprio canteiro de obras, conforme figura 4. 6 Figura 4. Fluxograma - Processos de obtenção de argamassas mistas no canteiro. Fonte: (ABAI, 2013) Estas misturas podem ser feitas de duas maneiras por processo manual ou por processo mecanizado. Segundo a norma NBR 7200 (ABNT,1998), as misturas devem ser feitas por processos mecanizados ou, em casos excepcionais, por processo manual. O processo manual não é muito aconselhável, pois este não garante a correta homogeneização da argamassa podendo comprometer suas propriedades físicas e químicas. Muitos são os equipamentos utilizados para produção de argamassas. Nos canteiros é muito comum observarmos o uso de betoneiras (figura 5), que apesar de serem muito utilizadas, não garantem a correta homogeneização da argamassa. O ideal é que estas misturas sejam feitas através de equipamentos específicos que são denominados argamassadeiras (figura 6). Figura 5. Betoneira. Fonte: (PINIWEB, 2013) 7 Figura 6. Argamassadeira. Fonte: (PINIWEB, 2013) Outro aspecto sobre o preparo manual da argamassa refere-se aos problemas relacionados ao processo de mistura e local da estocagem dos materiais, conforme figugas 7,8 e 9. Figura 7 e 8. Exemplo de preparo manual no canteiro de obras. Fonte: (PINIWEB, 2013) Figura 9. Armazenagem inadequada dos materiais. Fonte: (PINIWEB, 2013) Analisando-se as figuras 7 a 9, que retratam uma situação frequente em canteiros de obras, podem ser observados os seguintes problemas: 8 Dosagem dos materiais é realizada com base na experiência do servente/pedreiro ou usando ferramentas inapropriadas (pás, baldes, carriolas, etc). As argamassas produzidas usando esse procedimento apresentam variações significativas na sua dosagem/traço e nas suas propriedades físicas e mecânicas e, consequentemente, nas propriedades do produto final – a alvenaria; Geralmente, a estocagem dos agregados ocorre a céu aberto, isto é, são sujeitos às intempéries como mostra a figura 9. Esse fato também ocasiona grande variação na dosagem e nas propriedades da argamassa, devido ao “fenômeno de inchamento” que ocorre com o agregado miúdo (areia) e, especialmente, quando a dosagem é realizada em volume – situação também comum nos canteiros de obras; 3.3.2. ARGAMASSA INDUSTRIALIZADA 3.3.2.1. CONCEITO Argamassas industrializadas, segundo a norma NBR 13529 (ABNT,1995), são materiais provenientes de dosagem controlada, em instalações próprias, de aglomerantes de origem mineral, agregados miúdos e eventuais aditivos e adições às quais o usuário somente necessita adicionar a quantidade de água requerida, conforme figura 10.. Figura 10. Fluxograma dos processos de uso de argamassas industrializadas no canteiro. Fonte: (ABAI, 2013) Na presente pesquisa estudou-se um tipo de argamassa Maxcon, a qual não necessita de adição de água, sendo embalada em sacos, figura 11. 9 Figura 11. Embalagem da argamassa Maxcon. Fonte: (MAXCON, 2013). A figura 12 mostra dados técnicos do produto fornecidos pelo fabricante. Figura 12. Propriedades Físicas e Químicas cedidas pela empresa Maxcon. Fonte: (MAXCON, 2013). Segundo Giribola(2013), o uso de argamassa ensacada (industrializada) reduz o desperdício de material, desde o transporte do local de produção até a entrega do material para o pedreiro. Com isso as vantagens de utilização das argamassas industrializadas no canteiro tornam-se mais evidentes, visto que não necessitam de preparo por já virem prontas para utilização, por serem dosadas no próprio local de sua fabricação.Outro aspecto que pode ser mencionado é a diferença notória da qualidade da alvenaria quando se faz o uso de argamassas industrializadas, conforme figuras 13 e14. 10 Figuras 13 e 14: Execução de alvenaria com argamassa industrializada e com argamassa convencional Fonte: (PINIWEB, 2013) 3.3.2.2. TÉCNICAS E EQUIPAMENTOS Segundo Ferreira (2013), a construtora Rooga da cidade de Piçarras (SC), conseguiu uma diminuição de 60% no consumo de argamassa fazendo o uso de bisnagas no lugar da colher de pedreiro, e cerca de 10% no custo total da alvenaria com a implantação de novas técnicas, tais como, o uso de escantilhão. O uso desses métodos acarreta também uma obra mais limpa com menos desperdício, conforme figuras 15 e 16. Figura 15 e 16. Uso de escantilhão na alvenaria e bisnaga para aplicação da argamassa. Fonte: (PINIWEB, 2013). 4. METODOLOGIA EXPERIMENTAL O presente estudo foi realizado na cidade de Morro Agudo-SP na execução de um muro de divisa de uma residência localizada no condomínio residencial Lago Azul. O objetivo foi avaliar tanto o desempenho da argamassa industrializada (Maxcon) em relação à argamassa convencional. Foram coletados diversos dados, tais como, tempo de execução, consumo de materiais, custo de materiais, custo da mão-de-obra e produtividade. Posteriormente, os dados foram analisados comparativamente não só entre si como também com tabelas de referência da Fundação para o Desenvolvimento da Educação (FDE). 11 5. RESULTADOS 5.1. RESULTADOS OBTIDOS COM A ARGAMASSA CONVENCIONAL A primeira avaliação ocorreu com o uso da argamassa convencional - mistura de (água, cal, areia média, areia fina e cimento), sendo o traço elaborado pelo próprio servente. Foi empregado tijolo baiano de seis furos inteiros de dimensões (11,5 cm x 14 cm x 24 cm) e meio tijolo de dimensões (11,5 cm x 14 cm x 12 cm) para a construção de um muro com dimensões (comprimento – 1,75 m x altura – 1,55 m) e área de 2,71 m2, conforme figura 17. Figura 17. Área de 2,71 m² executada com argamassa convencional. Tabela 1: Custo dos Materiais Utilizados para execução da parede utilizando argamassa convencional. Custo Materiais Utilizados Material Saco de Cimento Saco de Cal Material Areia Média Areaia Fina Material Tijolo Baiano 6 Furos (11,5x14x24) Tijolo Baiano 6 Furos (11,5x14x12) Quantidade (Kg) 50 20 Quantidade (m³) 1 1 Quantidade (Unidade) 1 1 Custo R$ 20,00 R$ 9,00 Custo R$ 65,00 R$ 62,00 Custo R$ 0,55 R$ 0,23 Após a verificação dos custos dos materiais, verificou-se o traço utilizado pelo pedreiro para produzir uma maçada* e a quantidade de argamassa gerada. Observou-se que * Maçada linguagem utilizada pelo pedreiro referente ao traço utilizado para produção da argamassa conforme Tabela 2. 12 o pedreiro utilizava a pá para dosagem da areia e que a cada cinco pás correspondia um balde/recipiente de vinte litros. A tabela abaixo apresenta o traço utilizado pelo pedreiro. Tabela 2: Traço utilizado pelo pedreiro para produção de uma maçada. Traço Utilizado Pelo Pedreiro Material Consumo (Kg) Cimento 15 Cal 20 Material Consumo (m³) Areia Média 0,04 Areia Fina 0,1 Material Consumo (litros) Água 60 Observação: A quantidade de argamassa produzida não foi totalmente utilizada. Estimou-se essa argamassa "desperdiçada" como sendo um carrinho de pedreiro. A figura abaixo mostra a quantidade restante de argamassa, conforme figura 18. Figura 18. Argamassa restante. Posteriormente, foi verificado o tempo de preparo, tempo de transporte* do material até o local de execução e o tempo de execução da parede, como mostra a tabela abaixo. Tabela 3:Tempo de execução das atividades para execução do pano de alvenaria. Tempo de execução Atividade Tempo Tempo de preparo 11 min Tempo de transporte do local de preparoaté o local de execução Tempo de execução Tempo total * A distância do local de preparo até o local de execução era de 30,5m. . 1 min 37 min e 30 seg 49 min e 30 seg 13 Após a execução da área de 2,71 m²como mostra a figura 16, foram computados os custos totais para execução da parede com a argamassa convencional, conforme tabela abaixo. Tabela 4: Custo total para execução de 2,71m² alvenaria com o uso da argamassa convencional. Custo de Execução - Para 2,71 m² de alvenaria Materiais Custo Unitário Consumo (Kg) Custo Cimento R$ 0,40 15 R$ 6,00 Cal R$ 0,45 20 R$ 9,00 Materiais Custo Unitário Consumo (m³) Custo Areia Média R$ 65,00 0,04 R$ 2,60 Areaia Fina R$ 62,00 0,1 R$ 6,20 Equipe Custo/Dia Custo/Hora Custo/Minuto Custo Pedreiro R$ 60,00 R$ 7,50 R$ 0,13 R$ 6,19 Servente R$ 30,00 R$ 4,38 R$ 0,07 R$ 3,61 Materiais Custo Unitário Consumo Custo Tijolo Baiano 6 Furos (11,5x14x24) R$ 0,55 78 R$ 42,90 Tijolo Baiano 6 Furos (11,5x14x12) R$ 0,23 12 R$ Custo de Execução - Para 2,71 m² de alvenaria 2,70 R$ 79,20 A partir da obtenção dos dados anteriores foram calculados o índice e a produtividade da equipe, bem como o custo por metro quadrado, conforme apresentado abaixo: Índice:0,3 h/m² de alvenaria Produtividade:3,3 m² de alvenaria/hora Custo por metro quadrado:R$ 29,22/m² de alvenaria 5.2. RESULTADOS OBTIDOS COM A ARGAMASSA INDUSTRIALIZADA ESTUDO DE CASO 1 A segunda avaliação ocorreu com o uso da argamassa industrializada - Maxcon. Foi empregado tijolo baiano de seis furos inteiros de dimensões (altura - 11,5 cm x largura -14 cm x comprimento - 24 cm) e meio tijolo de dimensões (11,5 cm x 14 cm x 12 cm) para a construção de um muro com dimensões (comprimento – 1,95 m x altura – 1,55 m) e área de 3,02 m2, conforme figura 19. Deve-se frisar que a mão-de-obra não foi devidamente treinada nesse 1º estudo de caso. 14 Figura 19. Área de 3,02 m² executada com argamassa industrializada. Antes da contabilização dos custos verificou-se o tempo de preparo*, tempo de transporte* do material até o local de execução e o tempo de execução da parede, como mostra a tabela abaixo. Tabela 5:Tempo de execução das atividades para execução do pano de alvenaria. Tempo de execução Atividade Tempo Tempo de preparo 0 min Tempo de transporte do local de preparoaté o local de execução Tempo de execução Tempo total 0 min 46 min 46 min Tabela 6: Custo total para execução de 3,02m² de alvenaria fazendo o uso da argamassa industrializada. Custo de Execução - Para 3,02 m² de alvenaria Material Qunatidade (Kg) Consumo em sacos Custo de 1 saco Saco de Argamassa Industrializada 20 1,5 R$ 36,00 Equipe Custo/Dia Custo/Hora Custo/Minuto Pedreiro R$ 60,00 R$ 7,50 R$ 0,13 Servente R$ 30,00 R$ 4,38 R$ 0,07 Materiais Custo Unitário Consumo Tijolo Baiano 6 Furos (11,5x14x24) R$ 0,55 98 Tijolo Baiano 6 Furos (11,5x14x12) R$ 0,23 12 Custo de Execução - Para 3,02 m² de alvenaria * O tempo de preparo foi de zero minutos por se tratar de um produto industrializado uma vez que este venha pronto para uso, não havendo nenhuma recomendação quanto a preparação, por parte do fabricante. *O tempo de transporte até o local de execução foi de zero minutospelo fato de os sacos do produto estarem ao lado de onde ocorreu a execução, demodo que não houve necessidade de transporte.. Custo R$ 54,00 Custo R$ 5,75 R$ 3,35 Custo R$ 53,90 R$ 2,70 R$ 119,70 15 A partir da obtenção dos dados anteriores foram calculados o índice e a produtividade da equipe para o presente estudo de caso, bem como o custo por metro quadrado, conforme abaixo: .Índice:0,25 h/m² de alvenaria .Produtividade:3,9 m² de alvenaria/hora .Custo por metro quadrado:R$ 39,64/m² de alvenaria Após a obtenção dos dados percebeu-se a elevação dos custos de execução, comparativamente à argamassa convencional, fato esse ocorrido devido a falta de experiência da equipe para manusear a bisnaga de aplicação e o receio em trabalhar com um produto até então "desconhecido". Considerando esses dificultadores, foi realizado um novo estudo de caso, com a devida capacitação da mão-de-obra. 5.3. RESULTADOS OBTIDOS COM ARGAMASSA INDUSTRIALIZADA ESTUDO DE CASO 2 Depois da realização do primeiro estudo caso com a argamassa industrializada, percebeu-se a necessidade de realização de treinamento com a equipe, visando demonstrar a utilização da bisnaga de aplicação da argamassa. Foram mantidos os parâmetros do estudo de caso 1, apenas as dimensões do muro foram alteradas - dimensões (comprimento – 1,70 m x altura – 1,70 m) e área de 2,89 m2, conforme figura 20. Figura 20: Área de 2,89 m² executada com argamassa industrializada Antes da contabilização dos custos verificou-se o tempo de preparo*, tempo de transporte* do material até o local de execução e o tempo de execução da parede, como mostra a tabela abaixo. * O tempo de preparo foi de zero minutos por se tratar de um produto industrializado uma vez que este venha pronto para uso, não havendo nenhuma recomendação quanto a preparação, por parte do fabricante. *O tempo de transporte até o local de execução foi de zero minutospelo fato de os sacos do produto estarem ao lado de onde ocorreu a execução, demodo que não houve necessidade de transporte.. 16 Tabela 7:Tempo de execução das atividades para execução do pano de alvenaria. Tempo de execução Atividade Tempo Tempo de preparo 0 min Tempo de transporte do local de preparoaté o local de execução Tempo de execução Tempo total 0 min 30 min e 30 seg 30 min e 30 seg Tabela 8: Custo total para execução de 2,89 m² de alvenaria com uso de argamassa industrializada. Custo de Execução - Para 2,89 m² de alvenaria Material Qunatidade (Kg) Consumo em sacos Custo de 1 saco Saco de Argamassa Industrializada 20 0,5 R$ 36,00 Equipe Custo/Dia Custo/Hora Custo/Minuto Pedreiro R$ 60,00 R$ 7,50 R$ 0,13 Servente R$ 30,00 R$ 4,38 R$ 0,07 Materiais Custo Unitário Consumo Tijolo Baiano 6 Furos (11,5x14x24) R$ 0,55 91 Tijolo Baiano 6 Furos (11,5x14x12) R$ 0,23 14 Custo de Execução - Para 2,89 m² de alvenaria Comparativamente a tabela 6 do estudo de caso 1, observou-se que ocorreu uma redução significativa do consumo de argamassa industrializada (1,5 sacos de argamassa para 0,5 saco de argamassa). O treinamento resultou numa redução do consumo de argamassa para assentamento dos tijolos, bem como na redução do desperdício.A partir da obtenção dos dados anteriores foi calculado o índice e a produtividade da equipe para o presente estudo de caso, bem como o custo por metro quadrado, conforme abaixo: .Índice:0,18 h/m² de alvenaria .Produtividade:5,7 m² de alvenaria/hora .Custo por metro quadrado:R$ 26,73/m² de alvenaria 5.4. COMPARAÇÃO DOS DADOS PARÂMETRO A TABELA DA FDE OBTIDOS TOMANDO-SE COMO Após a compilação dos dados obtidos através dos estudos de caso, os resultados foram comparados com dados da FUNDAÇÃO PARA DESENVOLVIMENTO DA EDUCAÇÃO (FDE). Custo R$ 18,00 Custo R$ 3,81 R$ 2,22 Custo R$ 50,05 R$ 3,15 R$ 77,24 17 Tabela 9: Custo por metro quadrado para execução de alvenaria em tijolo cerâmico baiano (11,5x14x25). Fonte: (FDE, 2013). Para levantamento do custo nos estudos de caso não foi contabilizadoos valores de Leis Sociais e BDI. Dessa forma, aplicou-se os seguintes percentuais sobre as tabelas 4, 6 e 8 para efeito de comparação com a tabela do FDE: LS: Leis Sociais – 122% sobre o custo da mão de obra BDI: Benefícios e Despesas Indiretas – 22% sobre o custo total (material + mão-de-obra) *Esse valores são semelhantes aos usados na tabela da FDE A tabela abaixo refere-se a computação de todos os dados obtidos nos estudos de cada caso bem como os dados obtidos através da tabela da FDE, de modo que pôde-se analisar a produtividade, custo de mão-de-obra, custo dos materiais e o custo total para um metro quadrado de alvenaria. 18 Tabela 10: Produtividade e custo por m² das três avaliações comparativamente aos parâmetros do FDE. A partir da obtenção dos resultados, compilou-se os dados através de gráficos de modo a analisar a produtividade e os custos de execução para cada situação,conforme abaixo. Gráfico 1. Produtividade por metro quadrado 19 Gráfico 2. Custo mão de obra por metro quadrado Gráfico 3. Produtividade e Custo mão de obra 20 Gráfico 4. Custo material por metro quadrado Gráfico 5. Produtividade e Custo de material 21 Gráfico 6. Custo total por metro quadrado Gráfico 7. Produtividade e Custo total 22 6. CONCLUSÃO Quanto aos aspectos Quantitativos: Produtividade: Após a realização dos estudos de caso com argamassa convencional e com argamassa industrializada, observou-se um aumento de 72,7% na produtividade da equipe, fazendo o uso do produto industrializado, como visto no caso 2. Comparativamente ao estudo de caso 2, houve um aumento de produtividade de 46% em relação ao caso 1. Já emrelação à tabela do FDE, o aumento foi de 604%, já que não houve uma maior preocupação por parte da equipe em atender aos requisitos das normas técnicas, aferindo uma produtividade maior, ao que se soma a importância do treinamento da equipe. Custo de Mão de Obra: Quanto aos custos da mão de obra, observou-se uma redução de 42% de custo, fazendo o uso do produto industrializado em relação a argamassa convencional. Quanto ao estudo de caso 2, ocorreu umaredução de 31% no custo da mão-deobra em relação ao caso 1. Relacionando-se o caso 2 à tabela do FDE, constatou-se uma redução de 79%. Tais resultados foram possíveis devido a realização do treinamento (caso 2), além da não-preocupação desta em atender aos requisitos das normas técnicas. Custo de Materiais:No que diz respeito aos custos de materiais, observou-se uma redução de 2%, utilizando-se do produto industrializado (caso 2), sobre a argamassa convencional. Em relação ao caso 1, verificou-se uma redução de 33%, sendo esta devida ao nãotreinamento da equipe, não obstante esta estivesse trabalhando com um produto até então desconhecido. Por sua vez, quando comparado à tabela do FDE, o caso 2 apresentou uma redução de 4%. Tais reduções tornaram-se possíveis através da realização do treinamento, conforme caso 2. Custo Global: Por fim, no que tange ao custo global (total), com o uso do produto industrializado (caso 2), a redução observada foi de 12% em comparação com a argamassa convencional. Já em referencia ao estudo de caso 2, ocorreu umaredução de 32% no custo global (total) em relação ao caso 1. No entanto,quando comparado (caso 2) à tabela do FDE, a redução foi de 39%, motivada pela não-preocupação por parte da equipe quanto ao atendimento das normas técnicas, além da realização do treinamento com a mesma, como consta do caso 2. Quanto aos aspectos Qualitativos: Mão de Obra: Durante a execução dos estudos de caso foram analisadas as dificuldades e eventuais questionamentos da equipe quanto ao sistema de execução. Na execução com argamassa convencional observou-se o desgaste da equipe devido a produção manual, e reclamações quanto ao cansaço, além da perda de tempo. Na execução com argamassa industrializada, conforme o caso 1, observou-se o receio da equipe ao se utilizar um produto até então "desconhecido", além de questionamentos quanto ao nivelamento das fiadas e dificuldades no manuseio da bisnaga de aplicação. Na execução com argamassa 23 industrializada, conforme o caso 2, observou-se a melhora da equipe, devido a realização do treinamento, além de não haver questionamentos. Execução: Durante a execução dos estudos de caso analisou-se a qualidade da alvenaria bem como os desperdícios gerados por cada sistema. Na execução com argamassa convencionalobservou-se falta de homogeneidade da alvenaria bem como o desperdício de material, além do desgaste da equipe. Na execução com argamassa industrializada conforme o caso 1 observou-se a qualidade da alvenaria além de se mostrar homogênea sem imperfeições, porém foi observado o desperdício de materialdevido à equipe “estar trabalhando” com um produto até então "desconhecido". Na execução com argamassa industrializada, conforme caso 2, observou-se a qualidade da alvenaria com redução significativa no consumo de argamassa e no desperdício. Considerações Finais Conclui-se com os presentes estudos que argamassa industrializada mostra-se um produto viável tanto economicamente bem como produtivamente, desde que se faça o treinamento da equipe obra. Para desenvolvimentos futuros se faz necessários experimentos laboratoriais, de modo a analisar a resistência do produto bem como trabalhar sua viabilidade para o mercado de alvenaria estrutural. 7. BIBLIOGRAFIA ASSOCIAÇÃO BRASILEIRA DE NORMAS TECNICAS. NBR 7200 – Execução de revestimento de paredes e tetos de argamassas inorgânicas. Rio de Janeiro, 1998 ASSOCIAÇÃO BRASILEIRA DE NORMAS TECNICAS. NBR 13529 – Revestimento de paredes e tetos de argamassas inorgânicas. Rio de Janeiro, 1995 SABBATNI, F.H.; BAÍA, L.L.M. Projeto e execução de revestimentos de argamassa. São Paulo: O nome da rosa, 2000. 82p. FERREIRA, Romário. Alvenaria Racional.Net, ed. 140, março de 2013. Disponívelem:<http://www.piniweb.com.br/potal/solucoes/busca.aspx?t=Alvenaria%Racion al>. Acesso em: 20.maoi.2013. GIRIBOLA, Maryana. Alvenaria Eficiente. Net, ed. 58, abril de 2013. Disponívelem:<http://www.piniweb.com.br/potal/solucoes/busca.aspx?t=Alvenaria%Eficien te>. Acesso em: 20.maio.2013. ROCHA, Paula Ana. Riscos em Alta. Net, ed. 171, junho de 2011. Disponívelem:<http://www.piniweb.com.br/potal/solucoes/busca.aspx?t=Riscos%20em%20 Alta>. Acesso em: 20.maio.2013. 24 FIGUEROLA, N. Valentina. Fato e Opinião. Net, ed. 182, maio de 201109. Disponívelem:<http://au.pini.com.br/arquitetura-urbanismo/182/artigo134745-1.aspx>. Acesso em: 10.agosto.2013. SECRETÁRIA DE COMUNICAÇÃO SOCIAL. Minha Casa Minha Vida. Disponível em: <http://www.planalto.gov.br>. Acesso em: 20. julho.2013. MARINOSKI, Deivis. Alvenarias: Conceitos, Alvenaria de Vedação, Processo Executivo.abril de 2011In:Departamento de Arquitetura e Urbanismo - Tecnologia da Edificação III, Universidade Federal de Santa Catarina. Acesso em: 20. agosto.2013 FUNDAÇÃO PARA O DESENVOLVIMENTO DA EDUCAÇÃO. Serviço. Disponível em: <http://www.fde.sp.gov.br>. Acesso em: 15. julho.2013. PINIWEB.Imagens da Construção Civil. Disponível em: <http://piniweb.pini.com.br>. Acesso em: 10. junho.2013. MAXCON.Produto. Disponível em: <http//www.maxcon.ind.br>. Acesso em 15. Abril. 2013. ABAI - ASSOCIAÇÃO BRASILEIRA DE ARGAMASSAS INDUSTRIALIZADAS. Ganhos Potenciais na Utilização da Argamassa Industrializada. Disponível em: <http//www.abai.org.br>. Acesso em 25. Maio. 2013.

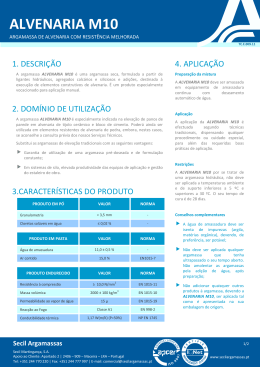

Download