6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO th 6 BRAZILIAN CONFERENCE ON MANUFACTURING ENGINEERING 11 a 15 de abril de 2011 – Caxias do Sul – RS - Brasil th th April 11 to 15 , 2011 – Caxias do Sul – RS – Brazil COF11-0295 INFLUÊNCIA OXIACETILÊNICA NOS NODULARES DOS PARÂMETROS FERROS FUNDIDOS DA SOLDAGEM CINZENTOS E Eduardo Ken Tomoike; [email protected] Sueli Fischer Beckert; [email protected] Danielle Bond, [email protected] Instituto Superior Tupy – (IST/SOCIESC), Rua Albano Schmidt no 3.333 Joinville/S.C. Resumo: Com o amplo emprego dos ferros fundidos na indústria, pode surgir a necessidade de reparo por algum tipo de falha, como trincas ou defeitos superficiais (porosidade, rechupe). Tal reparo pode ser realizado pelo processo de soldagem oxiacetilênica, o qual possibilita produzir soldas com as mesmas propriedades químicas e mecânicas do material de base. Este trabalho tem como objetivo estudar a influência dos parâmetros de soldagem oxiacetilênica nas características das soldas em ferros fundidos cinzentos e nodulares. Para isso foi realizado um planejamento experimental estudando o efeito dos principais parâmetros de soldagem (composição química do material de adição, temperatura de pré-aquecimento e tratamento térmico pós soldagem). Os resultados mostraram que, para os níveis estudados, as alterações da composição química dos materiais de adição e temperatura de pré-aquecimento não apresentaram diferenças significativas nos níveis de dureza. Já a realização do tratamento térmico pós soldagem (TTPS) favoreceu a obtenção de níveis de dureza próximos do material de base, requisito exigido por norma para aprovação do reparo. Palavras-chave: Soldagem, Oxiacetilênica, Reparo, Recuperação, Ferros Fundidos 1. INTRODUÇÃO Ferros fundidos são ligas contendo mais de 2% de carbono e 1 a 3% de silício. A variação das propriedades destes materiais se apresenta basicamente pela variação da composição química entre carbono e silício entre outros elementos metálicos e não metálicos e variação da fusão, moldagem e tratamento térmico, sendo que sua microestrutura pode apresentar parte do carbono sob a forma de grafita ou de cementita (Fe3C) (Stefanescu, 1998). Muito empregado na indústria pelo baixo custo de fabricação, é utilizado em vários segmentos, sua aplicação é diversa, vai da linha automotiva (fabricação de componentes como: blocos de motores, suspenção e freios), componentes de carcaças à componentes de caldeiras (Santos, 1989). Dados da ABIFA (Associação Brasileira de Fundição) indicam que a produção de ferros fundidos no Brasil é de 85% do total de material processado por fundição. Para o mês de agosto de 2010, a produção foi de 248.388 toneladas de ferro fundido, enquanto no acumulativo entre janeiro a agosto, a produção já está em 2.136.873 toneladas (ABIFA, 2010). Durante a fundição de peças de ferros fundidos, é comum o aparecimento de defeitos como porosidades, trincas e rechupes. Estes defeitos podem estar relacionados a vários parâmetros do processo de fundição, como temperatura de vazamento do metal líquido, inoculação, etc. (Santos, 1989). Mesmo realizando um estudo para otimizar estas variáveis durante a fundição, a ocorrência de refugo devido a estes defeitos é extremamente comum. Para recuperação destas peças refugadas, pode ser utilizado um processo de soldagem o qual utiliza material de adição similar à peça resultando em microestruturas, e conseqüentemente propriedades mecânicas semelhantes ao material de base (MB). Este processo de soldagem é o oxi-gás, o qual é um processo manual em que a fusão entre o metal de base e de adição é realizada através de uma chama obtida pela combustão entre um combustível e oxigênio. O combustível mais utilizado, devido às suas propriedades inerentes, é o acetileno chamando portanto este processo de oxiacetilênico (Ballis, 1993). Os ferros fundidos são materiais conhecidos pela baixíssima soldabilidade, ou seja, grande probabilidade de ocorrência de trincas durante e/ou após a soldagem. Este comportamento se deve ao fato, principalmente, de que estes materiais possuem elevado teor de carbono aliado a baixa ductilidade (Bushley, 1993). O elevado teor de carbono pode resultar na precipitação de carbonetos e não de grafitas, assim como levar ao aparecimento de martensita, ambos estruturas duras e frágeis. A baixa ductilidade dos ferros fundidos, em especial dos cinzentos, faz com que as tensões geradas durante a soldagem não sejam absorvidas pelo material fora da zona termicamente afetada (ZTA). Portanto © Associação Brasileira de Engenharia e Ciências Mecânicas 2011 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS estas características dificultam a soldagem e podem ter seus efeitos minimizados através da adoção de alguns procedimentos de soldagem, tais como a realização de pré-aquecimento e tratamento térmico pós-soldagem (Bushley, 1993). O pré-aquecimento, além de evitar a falta de fusão entre o material de base e de adição e reduzir as tensões residuais, diminui a velocidade de resfriamento da solda produzindo microestruturas menos duras e frágeis o que reduz a formação de trincas (Paris, 2003). El-Banna (1999) analisando o efeito dos parâmetros de soldagem com eletrodo revestido de ENiFe–CI em ferro fundido nodular, verificou que a largura da ZTA aumenta conforme a temperatura de TTPS aumenta, o que pode ter um impacto negativo pela diferença de dureza e resistência a tração entre esta região e o material de base. O tratamento térmico pós-soldagem (TTPS) tem como objetivo decompor a cementita (carboneto de ferro) formada durante a soldagem e transformar a martensita em uma fase menos dura e frágil. Portanto ele aumenta a ductilidade da ZTA e usinabilidade do metal de solda (El-Banna, 2000) Baseado neste contexto, este trabalho tem a finalidade de estudar a influência dos parâmetros de soldagem oxiacetilênica dos ferros fundidos cinzentos (classe FC-200) e nodulares (classe FE-42012) através do comportamento microestrutural e mecânico, objetivando fornecer subsídios na aplicação da soldagem em reparos destes materiais. 2. METODOLOGIA Para a avaliação da influência dos parâmetros de soldagem oxiacetilênica foram preenchidas cavidades nos corpos de prova com dimensões: 204 x 152 x 40 mm e rebaixo no centro da peça de 19mm conforme norma ABNT NBR 13244. Foi utilizado o ferro fundido cinzento classe FC-200, conforme norma ABNT NBR 6589 com limite de resistência a tração de 182 MPa e dureza de 176 HB, forma da grafita I, tipo A, tamanhos 6 e 7 e matriz perlíticaferrítica conforme ABNT NBR 6593; e ferro fundido nodular classe FE-42012, conforme norma ABNT NBR 6916, com resistência a tração de 441 MPa e dureza de 155 HB, forma da grafita VI, tamanhos 5 e 6 e matriz perlítica-ferrítica conforme ABNT NBR 6593. Foi delineado um experimento, cujas variáveis de influência testadas foram: temperatura de pré-aquecimento, material de adição e a realização de tratamento térmico pós-soldagem. Foram considerados dois níveis para cada fator de influência e, devido o interesse estar direcionado ao estudo dos efeitos principais, foi realizado um planejamento fatorial fracionário, mais especificamente uma meia-fração do planejamento 23, contendo assim 23-1 corridas (4 combinações) para cada tipo de ferro fundido. Conforme Montgomery (2004), os planejamentos fatoriais fracionados tem uso importante nos experimentos de seleção, com a finalidade de identificar aqueles fatores (se algum) tem efeitos grandes. O planejamento fatorial fracionado aplicado neste trabalho é classificado como resolução III. Esses planejamentos se caracterizam quando nenhum efeito principal está associado com qualquer outro efeito principal, porém efeitos principais estão associados com interações de segunda ordem e algumas interações de segunda ordem podem estar associadas entre si (Montgomery, 2004). Foi desenvolvido um planejamento fatorial fracionado, com três fatores e dois níveis Tab. (1), com o objetivo de verificar a influência de cada fator no comportamento da soldagem. Para cada experimento foi realizado uma replicação. Tabela 1. Planejamento fatorial realizado no experimento. Experimento Pré-aquecimento (ºC)* Material de Adição RCI (cinzento) RCI-B (nodular) Pós-aquecimento (ºC)** 1 400 2 400 MA2 (cinzento) MB2 (nodular) 600 3 600 RCI (cinzento) RCI-B (nodular) 600 MA2 (cinzento) MB2 (nodular) *Recomendação da ABNT NBR 13244 para soldagem nesta faixa de temperatura. **No TTPS os c.d.p. foram mantidos por 3 horas em 600°C, de acordo com Paris (2003). 4 600 Sem Sem A escolha do primeiro nível para o fator do material de adição (RCI para os cinzentos e RCI-B para os nodulares) baseou-se na norma da AWS A 5.15-90 (2006); no caso do segundo nível (MA2 para cinzentos e MB2 para os nodulares) a escolha foi de um material de adição com composição química similar ao material de base, porém com um acréscimo de 5% de carbono, silício e magnésio objetivando repor a perda destes elementos químicos durante a soldagem. Na soldagem o silício oxida e o magnésio apresenta uma evaporação muito alta (Paris, 2003). As composições químicas do material de base e materiais de adição podem ser observadas nas Tab. (2 e 3), para os cinzentos e nodulares respectivamente. 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS Tabela 2. Composição química do material de base e material de adição do ferro fundido cinzento. Composição Química (%) Ferro Fundido Cinzento Material de Base Material de Adição RCI C 3,42 3,45 Si 2,24 2,60 Mn 0,49 0,60 S 0,07 0,07 P 0,12 0,11 Material de Adição MA2 3,72 3,00 0,77 0,054 0,12 Tabela 3. Composição química do material de base e material de adição do ferro fundido nodular. Ferro Fundido Nodular Composição Química (%) C Si Mn S P Mg Material de Base 3,78 2,31 0,191 0,027 0,083 0,04 Material de Adição RCI-B 3,50 2,70 0,086 0,03 0,09 0,017 Material de Adição MB2 3,66 3,20 0,095 0,035 0,07 0,04 Após a soldagem, os corpos de prova foram analisados conforme norma da ABNT NBR 13244, a qual sugere avaliar os corpos de prova a partir de: a) Inspeção visual e líquido penetrante: o metal de solda deve apresentar-se isento de trincas, falta de fusão na zona de transição e de porosidade alinhada e/ou agrupada; poros dispersos com diâmetros até 1,0mm e distantes um do outro mais que 25 mm são aceitáveis; b) Macrografia: o metal de solda deve apresentar-se, ao longo de toda a seção transversal da junta, isento de trincas e de falta de fusão, tanto na zona de transição, quanto entre os passes; porosidades alinhadas e/ou agrupadas não são aceitáveis; c) Metalografia: a estrutura metalográfica da zona fundida (metal de solda mais zona de transição) deve apresentar-se similar à estrutura metalográfica do metal de base, no que concerne à forma da grafita; não deve ser observada a presença de estruturas fragilizantes (carbonetos), na zona de transição; d) Ensaio de tração: o limite de resistência obtido no ensaio de tração não deve ser inferior a 90% do limite de resistência nominal do metal de base; valores superiores à resistência nominal devem ser acordados entre cliente e fornecedor. e) Dureza: os valores de dureza obtidos na zona de transição, na zona termicamente afetada e no metal de solda devem estar dentro da faixa especificada para o metal de base (região não afetada pelo calor), com tolerância de 10%. Realizaram-se medições de perfis de dureza Brinell em durômetro modelo BK300A com esfera de 5 mm e carga de 750 kg. A distribuição dos pontos medidos segue a norma ABNT NBR 13244 que indica uma distância de 5 mm (linha 1) da zona de ligação inferior e as outras linhas (linhas 2 e 3) conforme Fig. (1). A média dos valores de dureza em cada região foram utilizadas como resposta ao planejamento experimental. Para o ensaio de tração foram usinados dois corpos de prova para cada experimento conforme norma ABNT NBR 13244, o ensaio foi realizado em uma máquina universal da marca Emic, modelo D30000N. O ensaio de metalografia foi realizado afim de analisar a forma, tipo, tamanho e matriz do material de base, zona termicamente afetada e zona fundida, utilizando micróscopio óptico (Olympus BX51) com analisador de imagem (Imagem Prós-Plus). As amostras metalográficas foram atacadas com a solução de nital 3%. Figura 1. Distribuição dos pontos de dureza Brinell na seção transversal da solda (ABNT NBR 13244). 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS 3. RESULTADOS E DISCUSSÃO Analisando os resultados de acordo com os critérios da norma ABNT NBR 13244, para a inspeção visual, ensaio de líquido penetrante e macrografia nos ferros fundidos cinzentos e nodulares, os corpos de prova não continham nenhum defeito como trincas. Porém em relação à porosidade, todos os corpos de prova dos cinzentos apresentaram porosidades com diâmetro maior que 1 milímetro; para os nodulares, apenas os experimentos com pré-aquecimento de 400oC apresentaram uma e duas porosidades maiores de 1 mm. A porosidade pode ser resultado da queima da grafita devido ao calor da chama, de maneira que o vazio devido ao desaparecimento da grafita resulta em poros. Além disso, qualquer contaminação, como a retenção de lubrificantes pelas grafitas, com o calor da soldagem tentam escapar na forma gasosa mas alguma parte deles pode ficar retida no metal de solda (AWS, 1989). Este tipo de porosidade é mais comum nos cinzentos devido a forma em veios das grafitas, sendo que quanto mais fina e distribuída a grafita menor a probabilidade do problema aparecer (Paris, 2003). O pré-aquecimento ajuda de modo decisivo a diminuir a porosidade, pois o metal de adição e o metal de base se conservam líquidos e fluidos durante mais tempo e a probabilidade de se ter espaços vazios é bem menor, portanto a utilização de uma temperatura menor de pré-aquecimento (400oC) pode ter favorecido o aparecimento de porosidades nos ferros fundidos nodulares. Destaca-se também que a utilização de material de adição mais fluido, que permita o preenchimento das porosidades deixadas pela grafita também minimiza o problema. Foi evidenciado no nodular falta de fusão no experimento que tem como parâmetros To= 400oC, material de adição RCI-B e sem TTPS, os gases que impulsionaram a porosidade, podem ter afastado o material da poça fundida provocando a falta de fusão (Marques, 2007). Na análise metalográfica das regiões da solda não foi evidenciada a presença de carbonetos em qualquer região da solda. A forma da grafita da zona fundida se encontrava similar a forma da grafita do material de base Fig. (2), isso porque o material de adição tem composição química e microestrutura parecida com o material de base. A baixa velocidade de resfriamento decorrente do processo de soldagem oxiacetilênica, que tem um aporte térmico alto, resulta em microestruturas similares entre as regiões da ZF, ZTA e material de base (Paris, 2003). A forma da grafita não se alterou, mas a matriz (nos nodulares) e o tamanho da grafita (cinzentos e nodulares) foram alterados. Para os cinzentos o tamanho da grafita no material de base é de 6 e 7 e na ZF é maior com tamanhos de 3 e 4, nos nodulares o tamanho das grafitas no material de base é de 5 e 6 e na ZF é menor com tamanhos de 6 e 7, pois conforme a norma NBR6593 aumentando o número de referência da grafita lamelar, diminui o seu tamanho. Canale (2007) utilizando a soldagem oxiacetilênica em ferro fundido vermicular, pré-aquecimento (sem e 650oC), três tipos de material de adição, com variações em carbono, silício e magnésio, e três tipos de TTPS (300, 500 e 750oC), verificou que os parâmetros de soldagem influenciaram na forma e na quantidade de grafita formada. ZF ZTA Material de base ZF ZF ZTA ZTA a) b) Figura 2. Ausência de carbonetos na zona fundida de um ferro fundido a) cinzento b) nodular. No ferro fundido cinzento, a resistência a tração do material de base foi de 182MPa, sendo que a norma ABNT NBR 13244 estabelece uma faixa de aceitação da solda neste quesito de ±10% do valor do MB, ficando portanto numa faixa com limite inferior (LI) de 164 MPa e limite superior (LS) de 200 MPa. Analisando os dados na Fig. (3a) verificase que a maioria dos resultados apresentou resistência à tração maior que o limite superior. Uma vez que não houve formação de carbonetos na zona fundida e zona de ligação e nem mudanças na forma das grafitas, este aumento de resistência pode ser resultado da variação da distribuição da grafita. Já para os nodulares a maioria ficou com valores de resistência a tração dentro da faixa aceitável (LS-LI) em relação ao valor do material de base. 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS a) b) Figura 3. Valores de resistência a tração das soldas em ferros fundidos a) cinzento b) nodular. No caso dos dados 1 da Fig. (3a) e 1 e 3 da Fig. (3b), verifica-se que os valores de resistência à tração situam-se abaixo do limite inferior aceitável. Este comportamento se deve ao fato que os corpos de prova continham porosidades na região da solda conforme Fig. (4). a) b) Figura 4. Corpos de prova que apresentaram porosidades a) cinzento exp. 1 (To= 400oC, RCI, TTPS= sem) b) nodular exp. 3 (To= 600oC, MB2, TTPS= sem). Em relação a dureza, nos ferros fundidos cinzentos, o material de base apresentou dureza de 176 HB, sendo que pela norma ABNT NBR 13244 também estabelece uma faixa de aceitação da solda neste quesito de ±10% do valor do MB, ficando com limite inferior (LI) de 158 HB e limite superior (LS) de 193 HB. Nos corpos de prova dos ferros fundidos nodulares, o material de base apresentou dureza de 155 HB, ficando numa faixa com limite inferior (LI) de 139 HB e limite superior (LS) de 171 HB. Os resultados das médias das durezas obtidas para cada combinação de fatores foi separado em: zona termicamente afetada e zona fundida conforme Tab. (4). Tabela 4. Resultados das médias de dureza nas regiões da solda dos ferros fundidos. Experimento Préaquecimento (oC) (To) Material de Adição Pósaquecimento (oC) (Tf) RCI (cinzento) Sem RCI-B (nodular) MA2 (cinzento) 2 400 600 MB2 (nodular) RCI (cinzento) 3 600 600 RCI-B (nodular) MA2 (cinzento) 4 600 Sem MB2 (nodular) (*)Faixa aceitável para dureza segundo a norma ABNT NBR 13244. 1 400 Dureza Cinzento (HB) (158 a 193 HB)* Dureza Nodular (HB) (139 a 171 HB)* ZTA ZF ZTA ZF 134 215 200 210 123 210 159 182 122 200 151 174 138 205 187 223 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS Observa-se que nos ferros fundidos cinzentos a dureza da ZTA e ZF encontra-se abaixo e acima da faixa aceitável, respectivamente; nos nodulares ambas as regiões encontram-se com dureza acima da faixa, com exceção dos corpos de prova que sofreram tratamento térmico pós-soldagem. Fazendo um resumo dos quesitos sugeridos para análise segundo a norma ABNT NBR 13244, Tab. (5 e 6), observa-se que o procedimento adotado para a soldagem dos corpos de prova deve ser reavaliado. Para fornecer subsídios a um novo procedimento, realizou-se uma análise do planejamento experimental objetivando avaliar a influência de cada parâmetro de soldagem utilizado. Líquido penetrante Macrografia Metalografia Dureza Tração CP 1 T0= 400°C, RCI e Tf= sem pós CP 2 T0= 400°C, MA2 e Tf= 600°C CP 3 T0= 600°C, RCI e Tf= 600°C CP 4 T0= 600°C, MA2 e Tf= sem pós Inspeção visual Tabela 5. Resultados dos ensaios realizados nos ferros fundidos cinzentos. Reprovado Reprovado Reprovado Aprovado Reprovado Reprovado Reprovado Reprovado Reprovado Aprovado Reprovado Reprovado Reprovado Reprovado Reprovado Aprovado Reprovado Reprovado Reprovado Reprovado Reprovado Aprovado Reprovado Reprovado Líquido penetrante Macrografia Metalografia Dureza Tração CP 1 T0= 400°C, RCI-B e Tf= sem pós CP 2 T0= 400°C, MB2 e Tf= 600°C CP 3 T0= 600°C, RCI-B e Tf= 600°C CP 4 T0= 600°C, MB2 e Tf= sem pós Inspeção visual Tabela 6. Resultados dos ensaios realizados nos ferros fundidos nodulares. Aprovado Aprovado Reprovado Aprovado Reprovado Reprovado Aprovado Aprovado Aprovado Aprovado Reprovado Aprovado Reprovado Reprovado Reprovado Aprovado Reprovado Aprovado Reprovado Reprovado Aprovado Aprovado Reprovado Reprovado A análise dos resultados de dureza no sotware Minitab evidenciaram que o fator que mais interfere no processo é a tratamento térmico pós-soldagem (Fig. 5 e 6), ou seja, com a realização do tratamento térmico pós-soldagem mais próximo do aceitável a dureza do material se aproxima, isso porque ocorre a transformação da martensita em uma estrutura menos dura e frágil. Pouranvari (2010) no seu experimento de ferro fundido cinzento, utilizando o processo de soldagem com eletrodo revestido, concluiu que reduzindo a taxa de resfriamento com a realização de pré-aquecimento, evita a formação de martensita ou realizando TTPS (870oC) auxilia na decomposição da martensita reduzindo a dureza do material. Este comportamento foi visto por Canale (2007) em ferro fundido vermicular com soldagem oxiacetilênica que relaciona a dissolução de pequenas porcentagens de carbonetos ao TTPS, entre outras variáveis estudadas. 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS a) b) Figura 5. Dureza dos ferros fundidos cinzentos a) na zona termicamente afetada b) na zona fundida. a) b) Figura 6. Dureza dos ferros fundidos nodulares a) na zona termicamente afetada b) na zona fundida. A temperatura de pré-aquecimento, para ambas as zonas em estudo, gerou uma pequena diferença entre os valores de dureza, tornando a temperatura de pré-aquecimento um fator não significativo. Somente no caso dos ferros fundidos cinzentos na zona fundida (Fig. 5b) que a temperatura de pré-aquecimento foi significativa, mostrando que a temperatura de 600oC é a mais adequada. No instante da realização da prática experimental, a dificuldade em controlar essa temperatura de pré-aquecimento no valor exato, já foi possível identificar que a variação do nível desta variável não poderia ser considerado nas análises posteriores. De igual forma, é possível observar nas Figuras 5 e 6 que o material de adição não se apresentou como efeito significativo na obtenção da dureza. A adição de 5% de carbono, silício e magnésio não teve interferência nos resultados já que a dureza não variou quando alterado os materiais de adição. 4. CONCLUSÃO Para os parâmetros de soldagem avaliados, é possível concluir: • A mudança da composição química nos materiais de adição não apresentou diferenças significativas na dureza. • A microestrutura da zona fundida e zona de ligação não apresentaram a formação de carbonetos. • O aparecimento de porosidade é maior na soldagem dos ferros fundidos cinzentos afetando os resultados de resistência a tração. • O tratamento térmico pós-soldagem auxilia para a redução da dureza na ZTA e ZF, pois este processo ajuda na decomposição da cementita e transformação da martensita formada durante a soldagem diminuindo sua dureza. • A manutenção exata da temperatura de pré-aquecimento torna-se difícil pois ela fica correlacionada com a habilidade e experiência do soldador. 5. AGRADECIMENTOS Os autores agradecem o apoio do laboratório de caracterização de materiais metálicos e da fundição do IST/SOCIESC e a FAPESC pela bolsa de estudo. 6. REFERÊNCIAS ABIFA (Associação Brasileira de Fundição). Apresentação do desempenho e índices de mercado Brasileiro. Disponível em: <http://www.abifa.org.br/IndicesMercado.aspx>. Acesso em: 08 out. 2010. Associação Brasileira de Normas Técnicas. NBR 13244 - Peças de ferro fundido recuperadas- Requisitos para aprovação do procedimento de soldagem e aceitação das peças. Rio de Janeiro: ABNT, Fevereiro, 1995. 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS _____. NBR 6589 - Peças de ferros fundidos cinzentos classificadas conforme a resistência à tração. Rio de Janeiro: ABNT, Setembro, 1986. _____. NBR 6593 - Morfologia de grafita em ferro fundido. Rio de Janeiro: ABNT, Março, 1981. _____. NBR 6916 - Ferro fundido nodular ou ferro fundido com grafita esferoidal. Rio de Janeiro: ABNT, Novembro, 1981. AWS, 1989, “Guide for Welding Iron Castings”, In: Committee on Welding Iron Castings, Florida: American Welding Society, 125p. AWS A5.15-90, 2006, “Specification For Welding Electrodes and Rods For Cast Iron”, Florida: American Welding Society. Ballis, W., 1993, “Oxyfuel Gas Welding”, In: Welding, Brasing and Soldering, Metals Handbook, Ohio: ASM International, Metals Park, v.6, 10.ed. Bushley, R. A., 1993, “Welding of Cast Irons”. In: Welding, Brasing and Soldering, Metals Handbook.. Ohio: ASM International, Metals Park, v.6, 10.ed. Canale, A. J., 2005, “Estudo da soldagem de recuperação do ferro fundido vermicular através do processo oxiacetilênico”, Dissertação (mestrado em Engenharia Mecânica) - Faculdade de Engenharia Mecânica, Universidade Federal de Santa Catarina, 130p. El-Banna, E. M., 1999, “Effect of preheat on welding of ductile cast iron”, Materials Letters, v.41, ed.1, p.20-26. El-Banna, E. M.; Nageda, M. S., Aboel-Saadat, M. M., 2000, Study of restoration by welding of pearlitic ductile cast iron”, Materials Letters, v.42, ed.5, p. 311-320. Marques, P.V. , Modenesi, P.J., Bracarense, A.Q., 2007, “Soldagem fundamentos e tecnologia”, 2.ed., Belo Horizonte, Brasil. Montgomery, D., 2004, “Introdução ao Controle Estatítico da Qualidade”, Rio de Janeiro: LTC. Paris, A.A. F., 2003, “Tecnologia da soldagem de ferros fundidos”, 1.ed., Santa Maria, Brasil. Pouranvari, P., 2010, “On the weldability of grey cast iron using nickel based filler metal”, Materials and Design, DOI: 10.1016/j.matdes.2010.02.034. Santos, A.B.S.; Branco, C. H. C., 1989, “Metalurgia dos ferros fundidos cinzentos e nodulares”, São Paulo: Institutos de Pesquisas Tecnológicas do estado de São Paulo IPT. Stefanescu, D. M., 1998, “Classification and basic metallurgy of cast iron”, In: Properties and Selection: Iron and Steels and High Performance Alloys, Metals Handbook, Metals Park: ASM International Metals Park, V.1. 7. DIREITOS AUTORAIS Os autores são os únicos responsáveis pelo conteúdo do material impresso incluído no seu trabalho. 6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO th 6 BRAZILIAN CONFERENCE ON MANUFACTURING ENGINEERING 11 a 15 de abril de 2011 – Caxias do Sul – RS - Brasil th th April 11 to 15 , 2011 – Caxias do Sul – RS – Brazil COF11-0295 INFLUENCE OF WELDING PARAMETERS OXYACETYLENE IN GRAY CAST IRON AND DUCTILE CAST IRON Eduardo Ken Tomoike; [email protected] Sueli Fischer Beckert; [email protected] Danielle Bond, [email protected] Instituto Superior Tupy – (IST/SOCIESC), Rua Albano Schmidt no 3.333 Joinville/S.C. Abstract. The large use of cast iron occasionally can arise the need for repair for some type of failure, such as: crack, surface defect (porosity, shrinkage defects). This repair can be realized by the oxyacetylene welding process, which enables to produce welds with the same chemical and mechanical properties of the material. This work aims to study the influence of welding parameters on the characteristics of oxyacetylene welds in gray iron and ductile cast iron. For this was done a design of experiment studying the effect of the main welding parameters (chemical composition of addition, temperature of preheating and temperature post-heating). The results showed that for the studied levels, changes in chemical composition of filler materials and pre-heating temperature showed no significant differences in mechanical behavior. But the post weld heat treatment favored the production levels of hardness close to the base material, required by standard requirement for approval of repair. Keywords: Welding, Oxyacetylene, Repair, Recovery, Cast Iron © Associação Brasileira de Engenharia e Ciências Mecânicas 2011

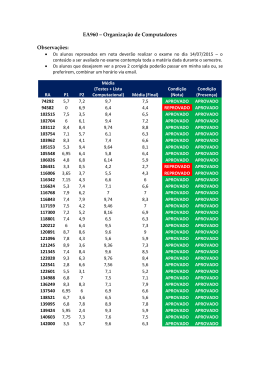

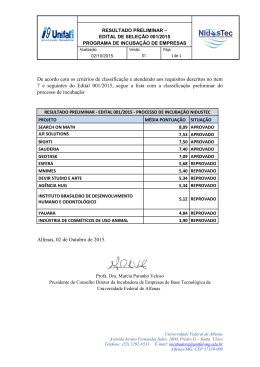

Download