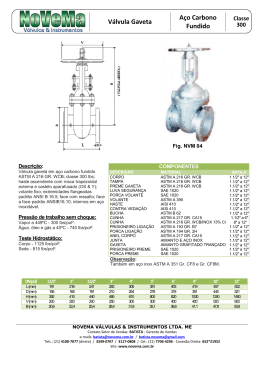

MANUAL TÉCNICO Sócio Corporativo International Geosynthetics Society ÍNDICE INTRODUÇÃO 1. Principais Aplicações 2. Mercado Mundial 3 3 3 CARACTERÍSTICAS DA POLIMANTA® ENGEPOL 1. Matéria Prima 2. Apresentação 3. Propriedades Físicas e Mecânicas 4. Propriedades Químicas 5. Principais Vantagens da POLIMANTA® Engepol 4 4 4 6 10 11 CONTROLE DE QUALIDADE 1. Matéria Prima 2. Verificação da Qualidade no Laboratório 3. Certificado de Qualidade 13 13 13 14 MÉTODOS DE EMENDA DA POLIMANTA® ENGEPOL 1. Máquina Automática de Solda por Cunha Quente e/ou Ar Quente 2. Máquina de Solda por Ar Quente 3. Extrusora Portátil 4. Equipamentos Auxiliares de Soldagem 5. Controle e Verificação das Soldas 17 17 18 19 20 20 PLANO DE INSTALAÇÃO DA POLIMANTA® 22 INSTALAÇÃO E SOLUÇÕES CONSTRUTIVAS 1. Colocação da POLIMANTA Engepol 2. Pequenos Reparos 3. Proteção do Revestimento 4. Sistemas de Fixação 5. Conexão da POLIMANTA® com tubos e outras Interferências 6. Conexão da geomembrana com estrutura de concreto através do perfil (inserto) de PEAD “Engelock” 7. Esquema Típico de Modulação da POLIMANTA® em Valas Irregulares 8. Dimensionamento da POLIMANTA® Engepol 23 23 23 23 24 26 APLICAÇÕES DA POLIMANTA® ENGEPOL 31 29 29 30 2 INTRODUÇÃO Este manual tem por finalidade apresentar as características e parâmetros para especificação e instalação da POLIMANTA Engepol. Acompanhando a tendência mundial, a Engepol escolheu a matéria prima, que reúne as melhores propriedades que uma geomembrana deve possuir, para atender as mais variadas aplicações: o PEAD - Polietileno de Alta Densidade. A nível internacional as geomembranas de polietileno tiveram o início do seu desenvolvimento junto às mineradoras e indústrias metalúrgicas. Nestas indústrias, produtos químicos extremamente agressivos, solicitações mecânicas acima do habitual e a impossibilidade de manutenção exigiam o desenvolvimento de produtos aptos para os diversos desafios. O sucesso das geomembranas de PEAD foi notável, difundindo-se daí para as mais diversas aplicações, algumas já perfeitamente consolidadas e consagradas e outras sendo desenvolvidas a partir das necessidades que são apresentadas, em vista do excelente desempenho do PEAD. Com o aumento da conscientização para a proteção ambiental, uma nova série de aplicações vem sendo implantada com sucesso, e com custos surpreendentemente baixos. 1. Principais Aplicações - Lagoas de tratamento de efluentes - Aterros sanitários - Aterros de resíduos sólidos industriais - Reservatórios e lagoas de água potável - Canais e reservatórios para irrigação - Lagoas e reservatórios para tratamento de água e de esgotos - Impermeabilização de reservatórios de concreto - Diques de contenção em bases e refinarias (contenção secundária) - Impermeabilização de túneis - Mineração - Aqüicultura 2. O Mercado Mundial Dentre os geossintéticos, as geomembranas representam um dos mercados de maior crescimento mundial nos últimos 30 anos, atestando-as como uma das grandes soluções de engenharia da atualidade. 3 CARACTERÍSTICAS DA POLIMANTA ENGEPOL 1. Matéria Prima A POLIMANTA® Engepol tem como matéria prima o Polietileno de Alta Densidade – PEAD, o qual é produzido pela polimerização do etileno a baixa pressão, com copolímeros e catalisadores específicos, resultando um polímero de alto peso molecular e de excelentes propriedades físico-químicas. As geomembranas de PEAD possuem aproximadamente 97,5% de polietileno virgem, na sua formulação, 2,5 % de negro de fumo e traços de termoestabilizantes e antioxidantes; nenhum outro tipo de aditivo é usado. O negro de fumo é responsável pela resistência aos raios ultravioleta e os termoestabilizantes e antioxidantes aumentam significativamente a resistência às intempéries, calor e resistência à degradação. As petroquímicas fornecedoras da resina para a fabricação da POLIMANTA® possuem rigoroso controle de qualidade, de acordo com normas internacionais, garantindo as propriedades do polietileno fornecido. 2. Apresentação 2.1. POLIMANTA® PEAD Lisa Peso Espessura Largura m Comprimento m Área m2 Bobina Kg mm mil 0,80 32 5,90 100 590 443 1,0 40 5,90 100 590 554 1,50 60 5,90 50 295 416 2,0 80 5,90 50 295 554 2,50 100 5,90 50 295 693 Nota: Engepol fabrica quaisquer espessuras entre 0,5 e 6,0 mm, sob consulta. 2.2. POLIMANTA® PEAD Texturizada Peso Espessura Largura Comprimento m m Área m2 Bobina Kg mm mil 1,0 40 5,90 70 413 388 1,5 60 5,90 50 295 416 2,0 80 5,90 40 236 444 2,5 100 5,90 40 236 554 Nota: Fabricamos outras espessuras sob consulta. 4 2.3. POLIMANTA® PEAD com Textura A.R. Peso Espessura Largura m Comprimento m Área m2 Bobina Kg mm mil 1,0 40 5,90 100 590 554 1,50 60 5,90 50 295 416 2,0 80 5,90 50 295 554 2,50 100 5,90 50 295 693 Nota: Fabricamos outras espessuras sob consulta. 2.4. POLIMANTA® PE Linear Lisa Peso Espessura Largura m Comprimento m Área m2 Bobina Kg mm mil 0,5 20 5,90 100 590 277 0,8 32 5,90 100 590 443 1,0 40 5,90 100 590 554 1,50 60 5,90 50 295 416 Nota: Fabricamos outras espessuras sob consulta. 2.5. POLIMANTA® PE Linear Texturizada Peso Espessura mm mil 1,0 40 1,5 60 Largura Comprimento m m 5,90 5,90 Área m2 Bobina 70 413 388 50 295 416 Kg Nota: Fabricamos outras espessuras sob consulta. 5 2.6. POLIMANTA® PE Linear com Textura A.R. Peso Espessura Largura m Comprimento m Área m2 Bobina Kg mm mil 1,0 40 5,90 100 590 554 1,50 60 5,90 50 295 416 Nota: Fabricamos outras espessuras sob consulta. 3. Propriedades Físicas e Mecânicas 3.1. POLIMANTA PEAD – Lisa Propriedades Espessura (min.ave) Métodos Ensaio ASTM D 5199 mm (mil) PEAD – Lisa 0,80 (32) 1,00 (40) 1,5 (60) 2,0 (80) 2,5 (100) ASTM 1505 3 g/cm ≥ 0,94 ≥ 0,94 ≥ 0,94 ≥ 0,94 ≥ 0,94 ASTM D 638 Tipo IV kN/m 12 15 22 29 37 kN/m 22 27 40 53 67 • Alongamento no Escoamento % 12 12 12 12 12 • Alongamento na Ruptura % 700 700 700 700 700 100 125 187 249 311 256 320 480 640 800 2-3 2-3 2-3 2-3 2-3 Nota Nota Nota Nota Nota Densidade Resistência à Tração (min.ave.) • no Escoamento • na Ruptura Resistência ao Rasgo (min.ave.) Resistência ao Puncionamento (min.ave.) Conteúdo de Negro de Fumo Dispersão de Negro de Fumo ASTM D 1004 N ASTM D 4833 N ASTM D 1603 (%) ASTM D 5596 Notas: 1. Dispersão de Negro de Fumo para 10 diferentes amostras: todas as 10 nas Categorias 1 ou 2. 2. Os valores contidos nesta tabela poderão ser alterados sem aviso prévio. 6 3.2. POLIMANTA PEAD – Texturizada Propriedades Espessura (min.ave) Densidade Resistência à Tração (min.ave.) • no Escoamento • na Ruptura • Alongamento no Escoamento • Alongamento na Ruptura Resistência ao Rasgo (min.ave.) Resistência ao Puncionamento (min.ave.) Conteúdo de Negro de Fumo Dispersão de Negro de Fumo Métodos Ensaio PEAD – Texturizada ASTM D 5994 mm (mil) 1,0 (40) 1,50 (60) 2,0 (80) 2,50 (100) ASTM 1505 g/cm3 ≥ 0,94 ≥ 0,94 ≥ 0,94 ≥ 0,94 ASTM D 638 Tipo IV kN/m 15 22 29 37 kN/m 11 16 21 26 % 12 12 12 12 % 100 100 100 100 125 187 249 311 267 400 534 667 2-3 2-3 2-3 2-3 Nota Nota Nota Nota ASTM D 1004 N ASTM D 4833 N ASTM D 1603 (%) ASTM D 5596 Notas: 1. Dispersão de Negro de Fumo para 10 diferentes amostras: todas as 10 nas Categorias 1 ou 2. 2. Os valores contidos nesta tabela poderão ser alterados sem aviso prévio. 7 3.3. POLIMANTA PEAD com Textura A.R. A POLIMANTA® PEAD ENGEPOL com textura de alto relêvo é uma geomembrana de polietileno de alta densidade, que proporciona maior atrito na interface com o solo, concreto e argamassa. A textura A.R. foi desenvolvida para ser usada em vários tipos de obra: canais de irrigação, aterros sanitários e industriais, mineração e outras aplicações que exigem um bom atrito de interface com a geomembrana. A POLIMANTA® PEAD com textura A.R. pode ser texturizada em uma ou nas duas faces. Propriedades Método de Ensaio PEAD – A.R. Espessura (média min.) ASTM D 5994 mm (mil) 0,80 (32) 1,00 (40) 1,5 (60) 2,0 (80) 2,5 (100) Densidade (mín.) ASTM D 792 3 g/cm ≥ 0,94 ≥ 0,94 ≥ 0,94 ≥ 0,94 ≥ 0,94 ASTM D 638 Tipo IV kN/m 12 15 22 29 37 kN/m 13 17 25 34 42 • Alongamento no Escoamento % 12 12 12 12 12 • Alongamento na Ruptura % 400 400 400 400 400 100 125 187 249 311 256 320 480 640 800 2-3 2-3 2-3 2-3 2-3 Nota Nota Nota Nota Nota Resistência à Tração (média min.) • no Escoamento • na Ruptura Resistência ao Rasgo (média min.) Resistência ao Puncionamento (média min.) Conteúdo de Negro de Fumo Dispersão de Negro de Fumo ASTM D 1004 N ASTM D 4833 N ASTM D 1603 (%) ASTM D 5596 Notas: 1. Dispersão de Negro de Fumo para 10 diferentes amostras: 9 deverão cair Categorias 1 ou 2 e 1 na Categoria 3. 2. Os valores contidos nesta tabela poderão ser alterados sem aviso prévio. 8 3.4. POLIMANTA PE Linear – Lisa Propriedades Métodos Ensaio PE Linear - Lisa Espessura (min.ave) ASTM D 5199 mm (mil) 0,5 (20) Densidade (max) ASTM 1505 3 g/cm ASTM D 638 Tipo IV kN/m 0,939 0,939 0,939 0,939 13 22 27 40 % 800 800 800 800 ASTM D 1004 N ASTM D 4833 N ASTM D 1603 (%) 50 75 100 150 120 203 250 370 2-3 2-3 2-3 2-3 ASTM D 5596 Nota Nota Nota Nota Resistência à Tração (min.ave.) • na Ruptura • Alongamento na Ruptura Resistência ao Rasgo (min.ave.) Resistência Puncionamento (min.ave.) Conteúdo de Negro de Fumo Dispersão de Negro de Fumo 0,80 (32) 1,00 (40) 1,5 (60) Notas: 1. Dispersão de Negro de Fumo para 10 diferentes amostras: todas as 10 nas Categorias 1 ou 2. 2. Os valores contidos nesta tabela poderão ser alterados sem aviso prévio. 3.5. POLIMANTA PE Linear – Texturizada Propriedades Espessura (min.ave) Densidade (max) Resistência à Tração (min.ave.) • na Ruptura • Alongamento na Ruptura Resistência ao Rasgo (min.ave.) Resistência Puncionamento (min.ave.) Conteúdo de Negro de Fumo Dispersão de Negro de Fumo Métodos Ensaio PE Linear – Texturizada ASTM D 5994 mm (mil) 1,0 (40) 1,50 (60) ASTM 1505 g/cm3 0,939 0,939 ASTM D 638 Tipo IV kN/m 11 16 % 250 250 100 150 200 300 2-3 2-3 Nota Nota ASTM D 1004 N ASTM D 4833 N ASTM D 1603 (%) ASTM D 5596 Notas: 1. Dispersão de Negro de Fumo para 10 diferentes amostras: todas as 10 nas Categorias 1 ou 2. 2. Os valores contidos nesta tabela poderão ser alterados sem aviso prévio. 9 3.6. POLIMANTA PE Linear com Textura A.R. Propriedades Método de PE Linear – Texturizada A.R. Ensaio Espessura (média min.) ASTM D 5994 mm (mil) 0,80 (32) 1,00 (40) 1,5 (60) Densidade (máx.) ASTM D 792 3 g/cm 0,939 0,939 0,939 ASTM D 638 Tipo IV kN/m 13 17 25 % ≥400 ≥400 ≥400 Resistência à Tração (média min.) • na Ruptura • Alongamento na Ruptura Resistência ao Rasgo (média min.) Resistência ao Puncionamento (média min.) Conteúdo de Negro de Fumo Dispersão de Negro de Fumo ASTM D 1004 N ASTM D 4833 N ASTM D 1603 (%) 80 100 150 200 250 375 2-3 2-3 2-3 ASTM D 5596 Nota Nota Nota Notas: 1. Dispersão de Negro de Fumo para 10 diferentes amostras: 9 deverão cair Categorias 1 ou 2 e 1 na Categoria 3. 2. Os valores contidos nesta tabela poderão ser alterados sem aviso prévio. 4. Propriedades Químicas Estrutura Molecular - (CH2-CH2)n ® A POLIMANTA Engepol possui excelentes propriedades químicas. O PEAD é insolúvel em todos os solventes orgânicos e inorgânicos sendo atacado somente à temperatura ambiente, após longo período, por oxidantes muito fortes (HNO3 ≥ 50%, água régia). Os halogênios em estado livre (cloro, bromo, etc.) formam à temperatura ambiente polietileno halogenado. A estrutura da geomembrana não é destruída, mas ocorrem modificações nas suas propriedades físicas e químicas. Deve-se evitar também o armazenamento de produtos em alta concentração, como o Tetracloreto de Carbono, Dissulfeto de Carbono, Clorofórmio, Flúor, Trióxidos Enxofre, Tolueno, Xileno, Tricloroetileno. ® Em combustão, a POLIMANTA desprende CO, CO2 e H2O, porém nenhum gás tóxico ou corrosivo. 10 5. Principais Vantagens da POLIMANTA Engepol - Fácil instalação - Excelente resistência a produtos químicos e corrosão - Alta resistência a ataques biológicos - Excelente resistência aos raios solares - Alta flexibilidade - Baixa incrustação - Atóxica - Alta resistência ao impacto - Alta resistência à abrasão - Excelente resistência mecânica ® A POLIMANTA Engepol é especificada para as mais severas condições climáticas e de o agressividade química. Tem um excelente comportamento entre -40 e +60 C. É fabricada a partir de matéria prima especial para geomembranas, com a garantia das petroquímicas, o que assegura a formulação adequada. O processo de extrusão e laminação contínua em matriz plana, proporciona características absolutamente homogêneas e regularidade de espessura. As espessuras disponíveis propiciam uma série de novas utilizações e soluções até agora inviáveis ou impossíveis para outros materiais existentes. Pode ser fabricada também em matriz circular, empregando a tecnologia da coextrusão, dependendo da aplicação e necessidades da obra. A largura de 5.90 m facilita a instalação, diminui as soldas e, portanto o custo total da obra, além de aumentar a segurança do revestimento. A soldabilidade do PEAD é notória e imbatível entre os termoplásticos. A soldagem é executada a quente, por termofusão, resultando em soldas extremamente seguras. Não se consegue soldar o PEAD com solventes ou colas, devido a sua alta resistência química. Sua apolaridade molecular e grande estabilidade química, além da ótima processabilidade, oferecem um baixíssimo efeito de incrustação. A alta flexibilidade e as resistências química, mecânica, ao impacto e a abrasão são características intrínsecas do PEAD, não necessitando de plastificantes e outros aditivos que tendem a emigrar com o tempo, tornando os materiais frágeis e quebradiços. Possui alta resistência ao tenso-fissuramento (stress cracking), suportando bem a ação de agentes tensoativos. O PEAD é absolutamente atóxico e desconhecem-se ataques de microorganismos, bactérias, cupins e roedores. O negro de fumo incorporado ao produto proporciona uma grande resistência aos raios ultravioleta, os quais são extremamente nocivos aos materiais plásticos em geral. Revestimento, isolamento, flexibilidade, resistência à corrosão e abrasão, resistência química, resistência mecânica, boa soldabilidade e longa vida útil são os principais desafios ® que a POLIMANTA Engepol pode superar, formando um conjunto de características de grande destaque em relação aos outros tipos de geomembrana. 11 Comparação de Propriedades Físicas, Mecânicas e Hidráulicas PEAD e PVC Métodos de Ensaio POLIMANTA Engepol PEAD Geomembrana de PVC Espessura ASTM D 1593 mm 0.80 0.80 Densidade ASTM D 1505 g/cm3 0.950 1.2 - 1.4 Tensão no Escoamento ASTM D 638 M N/mm2 17 - Tensão na Ruptura ASTM D 638 M N/mm2 28 15 Alongamento na Ruptura ASTM D 638 M % 600 300 ASTM 1004 N 110 40 FMTS 101 C 2065 N 200 170 0.4 7.0 -40 a +60 -10 a +40 Extrusão / Fusão S.Química / Fusão Excelente Baixa Propriedades Resistência ao Rasgo Resistência ao Puncionamento ASTM E 96 100o F @ 100% U.R. Permeabilidade ao Vapor Intervalo de Temperatura Admissível Método de Soldagem ºC - Resistência UV Comparação da Resistência Química PEAD e PVC Produto Químico POLIMANTA Engepol Temperatura de 20 a 60o C PEAD Geomembrana de PVC Hidrocarbonetos Alifáticos • Hidrocarbonetos aromáticos • Solventes Oxigenados • Produtos de Petróleo • Álcoois • • Ácidos • • Bases • • Metais Pesados • • Sais • • • = boa resistência 12 CONTROLE DE QUALIDADE ® O controle de qualidade da POLIMANTA Engepol é realizado segundo as recomendações do GRI (Geosynthetic Research Institute). A GM 13 é a recomendação usada no controle de qualidade de fabricação das geomembranas lisas e texturizadas de PEAD (Polietileno de Alta Densidade) e a GM 17 para o LLDPE (Polietileno Linear). A GM 13 e a GM 17 são especificações padrão que indicam os tipos de ensaios que deverão ser usados para a determinação das propriedades das geomembranas e que indicam a freqüência com que os ensaios deverão ser realizados durante a fabricação. As especificações do GRI recomendam as propriedades físicas, mecânicas e químicas mínimas que a geomembrana que está sendo fabricada deve possuir. 1. Matéria Prima A petroquímica que fornece a resina utilizada na fabricação da geomembrana, envia o certificado de qualidade para cada fornecimento, no qual constam a densidade e o índice de fluidez da resina. 2. Verificação da Qualidade no Laboratório Os ensaios de laboratório para a verificação das propriedades da geomembrana que está sendo fabricada e a freqüência com que estes ensaios são realizados, de acordo com as recomendações do GRI, são os seguintes: Propriedades Espessura (geomembrana lisa) Espessura (geomembrana texturizada) Altura da textura (somente para geomembrana texturizada) Para textura nas duas faces as medidas dos lados são alternadas Densidade Métodos de Ensaio Freqüência dos Ensaios ASTM D 5199 ASTM D 5994 Cada bobina GRI GM 12 Cada duas bobinas ASTM D 792/ 1505 90.000 kg ASTM D 638 Type IV 50 mm/min 9.000 kg ASTM D 5323 ASTM D 1004 ASTM D 4833 ASTM D 5617 ASTM D 5397 (app.) ASTM D 1603 ASTM D 5596 Para cada formulação 20.000 kg 20.000 kg Para cada formulação De acordo com a GRI GM 10 9.000 kg 20.000 kg ASTM D 3895 90.000 kg Resistência à Tração no Escoamento na Ruptura Alongamento no Escoamento Alongamento na Ruptura Módulo a 2% (somente para LLDPE) Resistência ao Rasgo Resistência ao Puncionamento Deformação Axial na Ruptura (somente para LLDPE) Resistência ao Tenso-fissuramento Conteúdo de Negro de Fumo Dispersão de Negro de Fumo Tempo de Oxidação Indutiva OIT Padrão Envelhecimento no forno a 85o C OIT Padrão Resistência UV OIT a Alta Pressão ASTM D 5721 ASTM D 3895 GRI GM 11 ASTM D 5885 Para cada formulação Para cada formulação 13 3. Certificado de Qualidade A Engepol apresenta o certificado de qualidade para cada carregamento de geomembrana que sai da fábrica, acompanhado do romaneio, como mostra a tabela anexa. O certificado de qualidade apresenta os resultados dos ensaios, de acordo com as freqüências recomendadas pelas GM 13 ou GM 17, para: espessura, densidade, resistência à tração na ruptura e no escoamento, resistência ao rasgo, resistência ao puncionamento, conteúdo de negro de fumo, dispersão de negro de fumo e altura da textura para geomembranas texturizadas. 14 Certificado de Qualidade para Geomembrana de Polietileno de Alta Densidade POLIMANTA ® Data: Resitência ao Rasgo Resitência à Perfuração Dispersão de Negro de Fumo Teor de Negro de Fumo D792 9000Kg D638 9000Kg D638 9000Kg D638 9000Kg D638 9000Kg D1004 9000Kg D4833 9000Kg D5596 9000Kg D1603 9000Kg 9000Kg KN/m KN/m % % N N Categoria % mm 3 g\cm Altura da Aspereza Alongamento no Escoamento mm Alongamento na Ruptura Unidade Especificado (Média) Bobina Lote Resistência à Tração na Ruptura Interno Bobina Certificado nº: Resistência à Tração no Escoamento Método do Teste Freqüência Local de Entrega: Número da Nota Fiscal: Densidade Descrição dos Testes Espessura Cliente: Tipo de Geomembrana: Interno Técnico Responsável: Externo Romaneio Destino: Largura (m): Área (m2): Bobina nº Página: 1/1 Tipo: Peso Total (Kg): Nota Fiscal: Comp. (m) Peso (Kg) Espessura Nominal Data: Quantidade: Bobina nº Comp. (m) Peso (Kg) Espessura Nominal MÉTODOS DE EMENDA DA POLIMANTA® ENGEPOL As emendas dos painéis da POLIMANTA® Engepol são realizadas por termofusão, através de linha dupla de solda. O tipo de máquina empregada para a solda depende da espessura da geomembrana e do tipo e tamanho da obra. Além da escolha do equipamento adequado, é muito importante a experiência do soldador, para que sejam atendidos os requerimentos necessários a uma boa soldagem. 1. Máquina Automática de Solda por Cunha Quente e/ou Ar Quente É uma máquina autopropulsora dotada de cunha e/ou de sistema gerador de ar quente. Possui controle automático de velocidade e temperatura, os quais podem ser ajustados de 0,5 a 3,5 m/min e de 20 a 650º C, respectivamente. A pressão de soldagem é constante e pode ser ajustada linearmente, de acordo com o tipo do polímero da geomembrana que está sendo soldada. As máquinas automáticas possuem mostrador digital de visualização simultânea da temperatura, da velocidade e da pressão de soldagem. Um microcontrolador controla a temperatura e a velocidade de solda, as quais se mantêm constantes mesmo quando submetidas a flutuações de tensão, ondulações ou inclinações da superfície de apoio e variações da temperatura ambiente. A autopropulsão, aliada ao pequeno peso destas máquinas, permite a execução de soldas em posições inclinadas ascendentes e até mesmo verticais. Estas máquinas são indicadas para geomembranas de PEAD e de LLDPE. A solda realizada é de linha dupla com um canal central, através do qual se faz o ensaio não destrutivo de pressurização para verificar a sua estanqueidade. motor tracionador roletes soprador de ar quente difusor Exemplo de um dos tipos de máquina automática 17 2 cm 2 cm 2 cm Perfil de solda com Equipamento Automático Características básicas Espessura da geomembrana tensão / potência peso temperatura velocidade 0,8 a 2,0 mm 220 V / 2.200 W 4,7 a 7,5 kg o ajustável de 20 a 600 C ajustável de 0 a 3,5 m/min 1,5 a 5 mm 220 V / 5.800 W 12,5 a 32 kg o ajustável de 20 a 650 C ajustável de 1 a 5 m/min 2. Máquina de Solda por Ar Quente É constituída por um gerador de ar quente com vazão regulada de ar e temperatura autocontrolada e ajustável entre 20 e 700oC. O fluxo de ar quente produzido é regulável de 50 a 230 l/min. Podem ser dotadas de circuitos eletrônicos que controlam a potência fornecida à resistência elétrica de maneira a manter fixa a temperatura ajustada independente de variação do fluxo de ar, temperatura ambiente ou da flutuação da tensão de alimentação. Neste tipo de solda, o fluxo de ar quente leva a fusão as superfícies dos panéis a serem soldados, e através da pressão manual de rolos de silicone promove-se a interação das superfícies fundidas, soldando-as. Estas máquinas normalmente são utilizadas para soldas de remendos, ou para o ponteamento na fixação prévia do alinhamento das geomembranas para soldas automáticas e/ou por deposição de material (solda por extrusão). Estes equipamentos e seus acessórios são utilizados também para serviços de detalhes e acabamento na fábrica e no local da obra. Existem vários tipos de ponteiras para adequar-se à superfície a ser soldada. Acessórios Raspador para remoção de oxidação superficial Rolete de silicone para pressão de solda Ponteira de aporte triangular Ferramenta de pontear solda Ponteira chata de 40 mm 18 Características básicas tensão / potência Peso temperatura (controlada) 220 V / 1.700 W 1,4 kg o de 20 a 700 C 3. Extrusora Portátil (Solda por Deposição de Material ou por Extrusão) A solda por deposição de material, também chamada solda por extrusão, pode ser executada manualmente através de aporte (espaguete, monofilamento ou cordão de solda de PEAD ou LLDPE) plastificado por ar quente, ou através de máquina extrusora portátil. Pela confiabilidade, normalmente utiliza-se a extrusora portátil, cujo material pode ser alimentado na forma de PEAD granulado ou de aportes (cordão de solda ou monofilamento). Estas máquinas são constituídas basicamente de uma mini extrusora onde o material é plastificado (fundido) por meio de calor e cisalhamento. A massa do material fundido é então forçada através do centro da sapata de PTFE (”Teflon”) que o pressiona contra os painéis de geomembrana ou remendos (reparos), realizando sua solda. Este equipamento possui ainda uma fonte de ar quente, que efetua o pré-aquecimento das geomembranas a serem soldadas, e também vários tipos de sapatas. A fonte geradora de ar pode ser integrada ou externa à máquina. Extrusora Portátil monofilamento M soprador de ar PEAD granulado alimentador rosca aquecedor massa fundida Polimanta ar quente solda Solda de Polimanta com extrusora portátil 19 4. Equipamentos Auxiliares de Soldagem De acordo com as características de cada obra, são utilizados equipamentos auxiliares na instalação da geomembrana, como por exemplo: - Gerador de corrente alternada - Termômetro de contato (indispensável para aferir a temperatura de solda) - Cabos de extensão elétricos - Sacos de areia, para as ancoragens temporárias - Lixadeira - Alicates de bico chato - Raspadores, etc. 5. Controle e Verificação das Soldas Antes de iniciar a soldagem dos painéis de geomembrana na obra, os parâmetros de solda são definidos através de ensaios de cisalhamento e descolamento (ASTM D 4437, 3083 e 413 modificada), onde a tensão de ruptura da solda deve ser maior que 80 a 95% da tensão de escoamento da geomembrana (medida através da ASTM D 638) para o ensaios de cisalhamento e maior que 70% da tensão de escoamento da geomembrana para o ensaio de descolamento, limitada ao valor mínimo de 14 N/mm2. As soldas devem ser submetidas a inspeção visual e a ensaios destrutivos e não destrutivos. O escopo dos ensaios, a freqüência e amostragem da sua realização devem ser definidos pelo projetista, antes do início dos trabalhos de instalação, de acordo com o tipo e responsabilidade da obra, com as condições locais e com tipos de solda. Os ensaios destrutivos, para verificação e ajuste do equipamento de solda, devem ser realizados no início de cada jornada de trabalho ou sempre que o equipamento ficar desligado por um tempo tal, que esfrie. Nas soldas, os ensaios destrutivos verificam a qualidade das mesmas, sendo geralmente são aplicados em amostras extraídas a cada 150 m de solda ou de acordo com as recomendações do projeto. Para obras com mais de 10.000 metros de solda, a GM 14 do GRI (Geosynthetic Research Institute) sugere uma metodologia de aferição usando um número menor de amostras. Os ensaios não destrutivos aplicados para a verificação da estanqueidade das soldas são os seguintes: - Ensaio de penetração, onde pressiona-se uma chave de fenda, ou ferramenta similar, ao longo de toda a solda, entre os painéis, buscando identificar pontos de descontinuidade não detectáveis na inspeção visual; - Pressurização: Aplica-se às soldas duplas, com canal central, realizadas por máquina automática a ar quente e/ou cunha quente. Para a realização deste ensaio, são soldadas ponteiras nas extremidades do canal para vedá-lo e pressurizá-lo. Com uma bomba manual ou um pequeno compressor, aplica-se uma pressão no canal de 140 a 205 kPa, dependendo se a geomembrana é de PEAD ou de LLDPE e da sua espessura. Durante um intervalo de 5 minutos a pressão deve permanecer ou não diminuir mais que 14 a 35 kPa, dependendo do tipo e da espessura da geomembrana; 20 - Ensaio de Vácuo, campânula de vácuo ou câmara de vácuo: É utilizado somente em superfícies planas, para verificação da estanqueidade das soldas por extrusão. Neste ensaio, uma campânula transparente, com vedação de neoprene no contato com a geomembrana, acoplada a uma bomba de vácuo é deslocada ao longo de toda a solda e através de algum tipo de espumante (pode ser água com sabão) detectá-se falhas na solda pela geração de bolhas; - “Spark Test” ou Faísca Elétrica: O equipamento utilizado emite uma corrente muito baixa, porém de alta tensão sobre a área da solda. Estando o aparelho aterrado, haverá a formação de um arco-voltaico visível, e a emissão de um som, em pontos falhos ou de descontinuidade da solda, pelo fechamento do circuito elétrico com a terra ou substrato. 21 PLANO DE INSTALAÇÃO DA POLIMANTA® A colocação da POLIMANTA® requer uma análise prévia do projeto executivo do revestimento. A equipe técnica da Engepol e os instaladores devem realizar reuniões constantes com o projetista e o cliente, de forma a definir o sistema de instalação e os detalhes da aplicação. Existe uma série de técnicas específicas para solucionar cada detalhe da colocação e a experiência é a base do sucesso na solução dos problemas. A solda por termofusão é uma das técnicas mais seguras e práticas para a união de geomembranas de PEAD e de LLDPE. Porém, não só a sofisticação tecnológica dos equipamentos de solda é importante. A habilidade e a qualificação dos engenheiros e dos instaladores é fundamental e exige conhecimento, dedicação e constância na execução do trabalho. A Engepol conta com cursos de atualização, nos quais são avaliadas as qualificações dos instaladores. No laboratório são testados os detalhes técnicos e pesquisadas novas soluções. As técnicas de soldagem e instalação e a qualidade da geomembrana são fatores primordiais na aplicação final. As seguintes etapas devem ser seguidas, para que a instalação seja bem sucedida: 1. Análise conjunta do projeto executivo do revestimento por nossos engenheiros, instalador, projetistas e cliente; 2. Análise dos desenhos para definição do plano de corte dos painéis e das técnicas de instalação que serão necessárias no caso em questão; 3. Visita ao local da obra para comparar o local da obra com os projetos; 4. Uma vez definidos a modulação dos painéis e todos os detalhes da instalação, fabricamse as peças adequadas a obra em questão; 5. Reúnem-se engenheiros e instaladores para revisão das etapas do trabalho; 6. Antes de sair para a obra, os soldadores devem ser checados quanto às técnicas de instalação que vão aplicar. Na obra, os soldadores devem revisar os equipamentos de solda e fazer soldas teste, que serão submetidas a ensaios de verificação; 7. Os instaladores devem executar a pré-montagem dos vários elementos construtivos; 8. Durante a instalação, os soldadores devem executar os ensaios das soldas, conforme as Recomendações para Instalação de Geomembranas Termoplásticas da IGS-Brasil; 9. Concluída a instalação, deve-se fazer uma revisão geral do sistema revestido e executar testes extras de estanqueidade, se necessário ou solicitado; 10. Os inspetores de controle de qualidade da empresa fiscalizadora devem realizar a inspeção final de entrega dos trabalhos de instalação; 11. Procede-se a entrega da obra ao cliente. 22 INSTALAÇÃO E SOLUÇÕES CONSTRUTIVAS 1. Colocação da POLIMANTA Engepol A colocação da geomembrana deve ser efetuada sobre um terreno plano, firme e compactado. Não sendo possível, deve ser colocada uma camada de areia com granulometria menor ou igual a 1/8“ (3,2 mm) e com pelo menos 5 cm de espessura. O grau de compactação deve corresponder, no mínimo, a 95% do Proctor Normal. Em casos especiais é recomendável proteger a geomembrana, em relação ao solo de apoio, usando um geotêxtil nãotecido. Pode-se pré-fabricar painéis, os quais economizam tempo de solda e instalação na obra, se houver disponibilidade de equipamento apropriado para descarga e manuseio. Em taludes, a colocação da geomembrana deve ser efetuada com as linhas de solda dispostas verticalmente. Numa eventual colocação horizontal, em pequenos taludes, deve-se cuidar para que o revestimento do talude seja prolongado até pelo menos 1,50 metros além do seu pé, no fundo da vala. Neste caso, a ancoragem temporária deve ser maior, para conformar a linha talude-fundo. A ancoragem da geomembrana na crista do talude é feita em canaletas que posteriormente são aterradas. Fixações em concreto, como também a união em entradas e saídas de tubulações, poços de bombas e outros detalhes requerem cuidados especiais. Todos os serviços complementares em reservatórios devem ser concluídos antes da colocação da geomembrana. 2. Pequenos Reparos Para corrigir pequenos danos locais, não é necessária a substituição de todo o painel. Devem ser preparados remendos nas dimensões apropriadas e soldados sobre a região afetada. Revestimentos já instalados, e portanto muito sujos, devem ser bem limpos antes da execução do reparo. 3. Proteção do Revestimento O trânsito de pedestres é permitido sobre a geomembrana, desde que com os devidos cuidados. Não é recomendável trânsito de veículos, sem uma proteção de solo ou de um geossintético. Em áreas próximas à soldagem de metais, a geomembrana deve ser protegida com asbesto ou amianto. Em todos os tipos de revestimentos, o geotêxtil nãotecido é uma boa proteção contra o puncionamento e rasgamento da geomembrana. 23 4. Sistemas de Fixação Detalhe de ancoragem com reaterro recobrimento 1m solo compactado livre de pedras Polimanta reaterro nivelado 0.5 m 0.3 m Detalhe de berma para taludes de grandes inclinações proteção mecânica blocos de concreto ou reaterro com solo compactado Polimanta recobrimento com solo 24 Detalhe de fixação de Polimanta em estrutura de concreto Polimanta vedação arruela de aço parafuso bucha Detalhe de ancoragem com placa de concreto placa de ancoragem Polimanta estrutura Fixação de Polimanta em estrutura de madeira prego madeira parafuso Polimanta 25 5. Conexão da POLIMANTA® com tubos e outras Interferências Conexão de Polimanta com poço de bombeamento construído em PEAD Polimanta solda com aporte de material tubo PEAD poço de bombeamento em PEAD 26 Conexão de tubulação e Polimanta com flanges flange Polimanta vedação contra-flange arruela de aço arruela de vedação Conexão de Polimanta com tubo de PEAD Polimanta solda de PEAD por extrusão placa de PEAD para proteção contra impactos reforço de PEAD tubo PEAD estrutura de concreto 27 Conexão de Polimanta com tubos de pequenos diâmetros (PP, PVC, aço) 2.ø ou 2.ø + 100 mm (considerar o maior) solda por extrusão ø Polimanta reforço de PEAD Conexão de Polimanta com saída de fundo proteção de neoprene arruelas de aço Polimanta solda de PEAD por extrusão parafuso gaxeta de vedação tubo PEAD tubo de aço 28 6. Conexão da geomembrana com estrutura de concreto através do perfil (inserto) de PEAD “Engelock” 7. Esquema Típico de Modulação da POLIMANTA® em Valas Irregulares 29 8. Dimensionamento da POLIMANTA® Engepol O projeto da POLIMANTA® Engepol é uma função dos seguintes fatores: - Tensões resultantes da ancoragem, inclinação e altura dos taludes e forma de deposição dos resíduos, no caso de valas. - Tipo do produto / material que estará em contato com a geomembrana. A espessura da geomembrana deverá ser escolhida em função dos fatores acima citados e de acordo com os graus de danos de instalação e de transporte, que poderão ocorrer. O que também deve ser levado em conta, é a deformação que a geomembrana poderá ter durante a vida útil da obra. Tais deformações poderão ocorrer de várias formas: como recalques diferenciais localizados aleatoriamente no solo de apoio, por recalques de aterros sob a geomembrana, por recalques de áreas de solo mole, localizados sob a geomembrana e por qualquer tipo de situação anormal que ocorra e tensione a geomembrana. 30 APLICAÇÕES DA POLIMANTA® ENGEPOL As principais aplicações da POLIMANTA® Engepol são para revestimento e proteção do solo e de estruturas de concreto, onde é necessário agregar resistências química, mecânica e aos raios UV. 1. CANAIS DE IRRIGAÇÃO 2. ATERROS SANITÁRIOS E LAGOAS DE CHORUME 31 3. VALAS PARA RESÍDUOS SÓLIDOS E LAGOAS PARA TRATAMENTO DE EFLUENTES 4. BASE DE PILHAS DE LIXIVIAÇÃO COM RECOLHIMENTO DAS SOLUÇÕES LIXIVIADAS 5. RESERVATÓRIOS DE ÁGUA PARA IRRIGAÇÃO E DISTRIBUIÇÃO DOMÉSTICA 32 6. DIQUES DE CONTENÇÃO EM BASES DE DISTRIBUIÇÃO DE COMBUSTÍVEIS 7. COBERTURA DE VALAS DE RESÍDUOS E RESERVATÓRIOS DE ÁGUA 33

Baixar