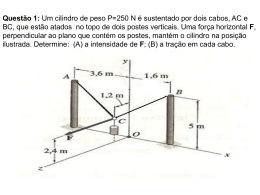

SISTEMA AUTOMÁTICO PARA CORTE DE CABOS DE AÇO Marcus Vinicius Dalla Stella Corrêa Projeto de Graduação apresentado ao Curso de Engenharia Mecânica da Escola Politécnica, Universidade Federal do Rio de Janeiro, como parte dos à obtenção do necessários requisitos título Engenheiro. Orientadores: Prof. Armando Carlos de Pina Filho, D.Sc. Prof. Max Suell Dutra, Dr.Ing. Rio de Janeiro Fevereiro de 2014 de Corrêa, Marcus Vinicius Dalla Stella Sistema Automático para Corte de Cabos de Aço/ Marcus Vinicius Dalla Stella Corrêa. – Rio de Janeiro: UFRJ/ Escola Politécnica, 2014. xi, 62 p.; 29,7 cm Orientadores: Armando Carlos de Pina Filho, Max Suell Dutra. Projeto de Graduação – UFRJ/ Escola Politécnica/ Curso de Engenharia Mecânica, 2014. Referências Bibliográficas: p. 59-61 1. Cabos de Aço. 2. Mecanismo de Corte. 3. Sistema Hidráulico. 4. Projeto Mecânico. 5. Desenho Técnico. I. Pina Filho, Armando Carlos de. Dutra, Max Suell II. Universidade Federal do Rio de Janeiro, Escola Politécnica, Curso de Engenharia Mecânica. III. Título. i AGRADECIMENTOS Gostaria de agradecer a Deus por ter me abençoado com uma família maravilhosa que sempre me deu estrutura, apoio, carinho e amor e que serviu de base pra minha caminhada até aqui. Um pai e uma mãe que sempre me apoiaram, não deixando que nada me faltasse, estando sempre ao meu lado independentemente das dificuldades que passaram, sem nunca me deixar saber o que é ter dificuldade. Dandome estrutura e suporte pra que eu não me preocupasse com mais nada além de focar nos estudos e ser uma boa pessoa. E um irmão caçula que apesar de todo o trabalho, sempre foi um grande companheiro, um amigo, dando total sentido à palavra irmão. Aproveito também para agradecer à instituição de ensino UFRJ que através de suas oportunidades como o projeto de extensão Fluxo Consultoria Empresa Junior de Engenharia, contribuiu muito para a minha formação profissional. Agradeço ao corpo docente que me ensinou, guiou e orientou ao mesmo tempo de forma dura e quase paternal. Um grande exemplo é meu professor orientador que desde o inicio abraçou a ideia do projeto se fazendo muito presente em todas as etapas, orientando, guiando e apoiando. Agradeço aos amigos que compartilharam horas de estudos maçantes e engraçadas, que estiveram o tempo todo comigo nessa jornada e que também considero uma benção. São os irmãos que eu pude escolher. Agradeço a Deus mais uma vez por colocar na minha vida pessoas maravilhosas que sempre fizeram, fazem e farão muita diferença. Colocando em minha vida uma pessoa muito especial, que me acompanhou desde o inicio do projeto, na escolha do tema até a entrega do último desenho, sempre ao meu lado me apoiando com o maior carinho e paciência e que fez muita diferença, tornando essa caminhada muito mais fácil, sendo uma companheira em todos os momentos. Por fim, dedico este trabalho a uma pessoa, que apesar de não estar mais conosco fisicamente, nunca deixou de habitar nossos corações. Deus me abençoou com uma avó que não existe igual, uma pessoa maravilhosa que sempre trouxe felicidade ao meu coração, uma pessoa que eu sempre soube que poderia contar tudo e para tudo, ela sempre foi uma segunda mãe, um segundo pai, sempre foi motivo de muitas ii gargalhadas e sempre esteve do nosso lado. Sei que onde está agora é maravilhoso e que nunca deixará de olhar por nós, assim como sempre estaremos pensando nela. Nona, esse trabalho é dedicado a você. Todos os desenhos foram feitos no programa TopSolid 7, da Missler Software, que concedeu um treinamento e uma licença totalmente gratuita e por isso cabe aqui também um agradecimento a Missler Software. iii Resumo do Projeto de Graduação apresentado à Escola Politécnica/UFRJ como parte dos requisitos necessários para a obtenção do grau de Engenheiro Mecânico. SISTEMA AUTOMÁTICO PARA CORTE DE CABOS DE AÇO Marcus Vinicius Dalla Stella Corrêa Fevereiro/2014 Orientadores: Armando Carlos de Pina Filho, Max Suell Dutra Curso: Engenharia Mecânica O projeto do sistema automático para corte de cabos de aço surgiu de uma real necessidade do mercado. Este sistema consiste em uma ferramenta que usa a força gerada por um cilindro hidráulico para cortar um cabo de aço. Na fase inicial, foram feitos estudos a fim de entender os cabos de aço e a melhor forma de cortá-los. O guilhotinamento se mostrou a melhor forma, proporcionando um corte rápido e que não danificaria o cabo. Além disso, foi também identificada a necessidade do uso de uma bandagem, e uma lâmina com perfil circular, para não haver o esmagamento do cabo de aço. Em seguida, foram analisadas as teorias de corte e selecionada a mais adequada para o modelo adotado, que aproxima os cabos de aço para uma barra de aço. Seguindo o critério de von Mises permitiu-se encontrar a força necessária para cortar um cabo com bitola fixa de 1” (25mm). Em posse destas informações, foi dimensionado todo mecanismo de corte e o sistema hidráulico, incluindo a especificação de uma bomba de acionamento do cilindro hidráulico e demais itens pertinentes ao projeto. Por fim, foi feita toda documentação gráfica do projeto: desenhos de montagem e peças. Todo o sistema foi projetado para realizar a tarefa específica de corte dos cabos de forma rápida, ergonômica e segura. iv Abstract of Undergraduate Project presented to POLI/UFRJ as a partial fulfillment of the requirements for the degree of Engineer. AUTOMATED SYSTEM FOR CUTTING STEEL CABLES Marcus Vinicius Dalla Stella Corrêa February/2014 Advisors: Armando Carlos de Pina Filho, Max Suell Dutra Course: Mechanical Engineering The design of the automated system for cutting steel cables came from a real need in the market. This system consists of a tool that uses the force generated by a hydraulic cylinder to cut a steel cable. In the initial phase, studies were done in order to understand the SWR and the best way to cut them. The trimming proved be the best way, providing a quick cut and that would not damage the cable. Furthermore, it was also identified the need to use a bandage, and a blade with circular profile, to avoid crushing the steel cable. Then we analyzed the theories of cutting and selected the most suitable for the adopted model, which approximates the SWR to a steel bar. The von Misses criterion allowed finding the strength to cut a cable with fixed gauge 1" (25mm). From this information, the cutting mechanism and hydraulics has been designed, including specifying a pump to drive the hydraulic cylinder and other items relevant to the project. Finally, all graphic documentation of the project was made: assembly drawings and parts. The entire system was designed to perform a specific task for cutting cables with quick, safe and ergonomic way. v Índice: 1. 2. INTRODUÇÃO ........................................................................................................ 1 1.1. Sistemas de Corte............................................................................................... 1 1.2. Motivação .......................................................................................................... 1 1.3. Objetivos do Projeto .......................................................................................... 2 1.4. Escopo do Projeto .............................................................................................. 2 1.5. Requisitos e Restrições do Sistema ................................................................... 3 1.6. Organização do Projeto ...................................................................................... 4 CABOS DE AÇO ...................................................................................................... 6 2.1. Histórico............................................................................................................. 6 2.2. Características Físicas e de Fabricação .............................................................. 7 2.3. Composição ....................................................................................................... 8 2.4. 2.3.1 Alma (Núcleo) ........................................................................................ 10 2.3.2 Pernas ...................................................................................................... 11 2.3.3 Arame ..................................................................................................... 11 Propriedades dos Cabos de Aço ....................................................................... 12 2.4.1 Diâmetro ................................................................................................. 12 2.4.2 Especificação .......................................................................................... 13 2.4.2.1 Nomenclatura e Simbologia ..................................................... 13 2.4.2.2 Classificação e Relçações para Seleção ................................... 13 2.4.3 Análises de Carregamento ....................................................................... 15 2.4.3.1 Tração Simples Estática ........................................................... 15 2.4.3.2 Tração Dinâmica - Carga sendo acelerada............................... 16 2.4.3.3 Tensão de Flexão - Dobramento em polia ............................... 17 2.4.3.4 Fadiga ....................................................................................... 18 2.4.3.5 Alongamento ............................................................................ 19 2.5. Dimensionamento ............................................................................................ 19 2.6. Manutenção ...................................................................................................... 21 2.7. Cuidados com o Corte...................................................................................... 23 vi 3. MECANISMO DE CORTE .................................................................................... 26 3.1. 3.2. 3.3. 3.4. 4. Análise por Resistência dos Materiais ............................................................. 26 3.1.1 Critério de Von Mises ............................................................................. 28 3.1.2 Critério de Tresca ................................................................................... 29 3.1.3 Determinação da Força de Corte ............................................................ 29 Análise por Processo de Conformação ............................................................ 30 3.2.1 Angulação (rake angle) ........................................................................... 32 3.2.2 Folga (clearance) .................................................................................... 33 3.2.3 Determinação da Força de Corte ............................................................ 34 Análises Matemáticas ...................................................................................... 35 3.3.1 Modelo Adotado ..................................................................................... 35 3.3.2 Cálculos para Definição da Força de Corte ............................................ 35 Lâmina de Corte ................................................................................................ 37 SISTEMA HIDRÁULICO ...................................................................................... 40 4.1. Princípios Físicos ............................................................................................. 40 4.2. Atuadores Hidráulicos ..................................................................................... 42 4.2.1 Tipos de Cilindro .................................................................................... 42 4.2.2 Características Construtivas e de Operação ............................................ 43 4.2.3 Especificação do Fluido .......................................................................... 45 4.3. Guilhotinas Hidráulicas ................................................................................... 45 4.4. Dimensionamento do Cilindro ......................................................................... 46 4.5. 4.4.1 Modelo e Condições de Contorno .......................................................... 46 4.4.2 Cálculos .................................................................................................. 47 Pressão necessária e Diâmetro do Êmbolo .............................. 47 4.4.2.2 Comprimento do Curso e Capacidade de Óleo ........................ 50 4.4.2.3 Espessura do Cilindro .............................................................. 51 Seleção da Bomba Hidráulica .......................................................................... 52 4.5.1 4.6. 4.4.2.1 Cálculo da Velocidade de Corte ............................................................. 53 Acessórios ........................................................................................................ 54 4.6.1 Válvula .................................................................................................... 54 4.6.2 Mangueiras ............................................................................................. 55 vii 5. DOCUMENTAÇÃO GRÁFICA DO PROJETO ................................................... 56 6. CONCLUSÕES ....................................................................................................... 57 6.1. 7. Trabalhos Futuros ............................................................................................ 58 REFERÊNCIAS BIBLIOGRÁFICAS .................................................................... 59 ANEXO – DESENHOS DE MONTAGEM E PEÇAS viii Lista de Figuras: Figura 1 - Evolução dos cabos de aço no Brasil .............................................................. 7 Figura 2 - Composição dos Cabos de Aço ....................................................................... 9 Figura 3 - Formas de torção .............................................................................................. 9 Figura 4 - Classificação dos cabos quanto a torção ....................................................... 10 Figura 5 - Forma de medição do diâmetro ..................................................................... 12 Figura 6 - Tração Simples Estática ................................................................................ 16 Figura 7 - Tração Dinâmica ........................................................................................... 16 Figura 8 - Fadiga ............................................................................................................ 18 Figura 9 - Cuidados com o manuseio: (a) estrangulamento e (b) consequência do estrangulamento ............................................................................................................. 21 Figura 10 - Cuidados com o manuseio: (a) mesa giratória e (b) apoio por cavaletes .... 22 Figura 11 - Gripagem - método 1 . ................................................................................. 23 Figura 12 - Gripagem - método 2 .................................................................................. 23 Figura 13 - Aplicação de banda ..................................................................................... 24 Figura 14 - Rebite submetido ao esforço de cisalhamento ............................................ 26 Figura 15 - Diagrama de Tensão x Deformação ............................................................ 27 Figura 16 - Processo de corte de chapas ........................................................................ 30 Figura 17 - Etapas do Processo de Corte ....................................................................... 31 Figura 18 - Regiões formadas pelo corte ....................................................................... 31 Figura 19 - (a) Corte em guilhotina e (b) corte em tesoura ........................................... 32 Figura 20 - (a) Folga muito pequena e (b) folga muito grande ...................................... 33 Figura 21 - Força transmitida por um fluido .................................................................. 40 Figura 22 - Prensa Hidráulica ........................................................................................ 41 Figura 23 - Representação da Lei de Stevin .................................................................. 41 Figura 24 - Cilindro de Simples ação e retorno por carga .............................................. 42 Figura 25 - Cilindro de Simples ação e retorno por mola ............................................. 43 Figura 26 - Cilindro de Dupla ação ............................................................................... 43 Figura 27 - Componentes de um cilindro hidráulico ..................................................... 43 Figura 28 - Modelo adotado: cilindro de dupla ação ..................................................... 46 Figura 29 - Sistema hidráulico ....................................................................................... 47 Figura 30 - Tensões em Vasos de Pressão Cilindricos .................................................. 51 ix Figura 31 - Propriedades da Bomba selecionada ........................................................... 54 Figura 32 - Avanço e Retorno da Válvula de 4 vias ...................................................... 54 Figura 33 - Alternativas de montagem da Válvula de 4 vias ........................................ 55 Figura 34 - Tipos de Conexões das mangueiras ............................................................ 55 x Lista de Tabelas: Tabela 1 - Tolerâncias recomendadas para cabos de aço .............................................. 12 Tabela 2 - Simbologia para cabos de aço ....................................................................... 13 Tabela 3 - Resistência à tração para cabos de aço .......................................................... 14 Tabela 4 - Resistência dos arames ................................................................................. 15 Tabela 5 - Coeficientes de segurança recomendados por fabricantes ............................ 20 Tabela 6 - Sugestão de diâmetro para fios de arame para gripagem .............................. 24 Tabela 7 - Propriedade dos materiais, relacionando cisalhamento com tração .............. 28 Tabela 8 - Valores para a constante de folga Ac ............................................................ 34 Tabela 9 - Seleção do ângulo de afiação da lâmina ....................................................... 38 Tabela 10 - Seleção do material da lâmina .................................................................... 38 Tabela 11 - Propriedades dos Materiais ......................................................................... 48 Tabela 102 - Propriedades Físicas do Teflon ................................................................. 49 Tabela 13 - Seleção de Bombas ...................................................................................... 53 xi 1. INTRODUÇÃO 1.1. Sistemas de Corte Atualmente, dentre as ferramentas mais comuns para o corte de aço, estão as tesouras manuais (ou alicates), guilhotinas pneumáticas e alguns poucos mecanismos automáticos. Muitas empresas que fabricam derivados dos cabos de aço, como eslingas, cintas para elevação de cargas e até mesmo os próprios cabos, precisam cortá-los em algum momento de seu processo. Para se projetar um sistema que corte cabos de aço é preciso entendê-los muito bem, visto que são elementos mecânicos muito complexos e de características estruturais únicas. A seguir apresentam-se os principais motivos pelos quais esse tema será o foco deste trabalho e uma breve introdução. 1.2. Motivação Este projeto final é resultado de uma necessidade real do mercado de produção e comercialização de cabos de aço. A Fluxo Consultoria, empresa Junior de consultoria em Engenharia da UFRJ, recebeu a solicitação de uma empresa, BRASCABO, para que fosse feito o projeto de uma máquina que pudesse cortar cabos de aço. Com o objetivo de sanar a necessidade exposta acima, foi feito o projeto que é descrito neste documento. A BRASCABO atua na prestação de serviços de ensaios mecânicos, ensaios não destrutivos e na fabricação de eslingas. A empresa comercializa cabos de aço e seus acessórios, também cintas para elevação e fixação de cargas. 1 Para manter a qualidade de seus serviços a BRASCABO se baseia no Sistema de Gestão de Qualidade certificado pela DNV e atendendo a norma ISO 9001. A etapa de corte da linha de produção das eslingas de aço consiste nas tarefas de desenrolar o cabo de uma bobina, esticá-lo na medida escolhida e por fim cortá-lo. Todo o trabalho é feito de forma manual pelos funcionários, o que torna a produção bastante lenta, pouco ergonômica, passível de falhas e sem a segurança necessária. Esta situação configura a necessidade real de um mecanismo que faça a etapa, de forma rápida, ergonômica e segura. 1.3. Objetivos do Projeto O objetivo geral do projeto consiste em conceber um sistema automático para corte de cabos de aço, respeitando as normas de segurança, pensando em sua viabilidade econômica e usando o menor espaço possível. Como objetivos específicos destacam-se: o estudo de cabos de aço, o estudo das teorias de corte, o estudo do sistema hidráulico que fornecerá a força necessária para o corte, e a elaboração da documentação gráfica de projeto, incluindo os desenhos técnicos para fabricação de peças e manual de montagem do sistema. 1.4. Escopo do Projeto O escopo do projeto inclui as etapas descritas a seguir, com uma breve descrição de cada uma delas. Levantamento e análise das possibilidades: será realizado o levantamento das possibilidades que podem satisfazer a necessidade do projeto. A partir disso, serão analisadas as vantagens e desvantagens de cada opção, levando em consideração a coleta de dados realizada no pré-projeto, as necessidades e escolhas do cliente. 2 Pesquisa de equipamentos: será feita com intuito de identificar componentes que possam ser comprados prontos e aqueles que deverão ser projetados. Análises matemáticas: serão levantadas as teorias matemáticas mais adequadas para a formulação de modelos que transmitam a realidade, além da elaboração dos cálculos para dimensionamento de peças, sistemas e acessórios. Estudo dos cabos de aço: serão estudados a fundo, a fim de se ter maior conhecimento sobre como devem ser tratados, não só na fase de corte, como manutenção, armazenamento e tudo o que for pertinente. Tendo todo esse conhecimento em mãos, pode-se analisar a melhor forma de corte e a força necessária para tal. Mecanismo de corte: será estudado e escolhido o sistema de corte ideal para compor o mecanismo, baseado na força necessária para o corte dos cabos e no que já é utilizado pelo mercado. Sistema hidráulico: será definido o sistema hidráulico necessário para fornecer a força ao mecanismo de corte, possibilitando a realização da operação de corte. Desenhos técnicos e guia de montagem: serão feitos todos os desenhos técnicos relativos às peças e sistemas que compõem o projeto, bem como sua sequência de montagem. 1.5. Requisitos e Restrições do Sistema Alguns requisitos são importantes para o desenvolvimento adequado do projeto, dentre eles destacam-se o fato da máquina ser projetada visando as questões ergonômicas do funcionário, apresentando um desempenho que supere o procedimento atual feito de forma manual e assim, proporcionar melhores condições de trabalho. A máquina possuirá o menor tamanho e peso possível, sendo projetada visando sempre a segurança de seus operadores. Deve possibilitar o corte de cabos de aço de até 10 metros de comprimento com bitola entre ¼ e 1 polegada. 3 Além disso, a máquina será projetada pensando-se no conforto acústico e higiênico do ambiente de trabalho, o qual terá sistemas que possam suprir necessidades hidráulicas, pneumáticas e elétricas da máquina. Esse projeto não inclui o estudo de componentes/produtos/equipamentos no mercado internacional, para evitar a compra de produtos importados, que são mais caros e não interessantes, em termos de custo/benefício para o projeto. Também não será apresentada nenhuma análise econômica, pois o projeto não conterá nenhum produto, material ou qualquer outro componente que seja difícil de ser encontrado ou tenha como característica intrínseca o alto valor agregado. 1.6. Organização do Projeto Este trabalho pretende estudar um assunto que é pouco abordado nas literaturas e visa entender como se pode cortar um cabo de aço da melhor forma possível, no que tange a economia de tempo, ergonomia e segurança. Após uma breve introdução (Capítulo 1), em um primeiro momento, o foco foi o estudo dos cabos de aço, apresentado no Capítulo 2. Foi visto que o maior entendimento possível deste elemento agregaria muito ao projeto. Para isso, eles foram estudados a fundo, para entender como tratá-los, mantê-los, armazená-los, e quais seriam os cuidados necessários para realização do corte. Levando em consideração o conhecimento primordial sobre cabos de aço, no Capítulo 3 foi estudado o mecanismo de corte, projetado a partir do cálculo da força requerida para o corte, a qual foi definida pelo estudo de critérios de resistência e conformação. O Capítulo 4 consiste na definição do sistema hidráulico, incluindo o projeto de um cilindro de dupla ação, determinação da bomba, válvulas, etc. 4 Uma breve apresentação da documentação gráfica do projeto, que inclui o detalhamento técnico de peças e sistemas, bem como o guia para sua montagem, é apresentado no Capítulo 5. Por fim, as principais conclusões e possibilidades de trabalhos futuros podem ser vistas no Capítulo 6, enquanto que o Capítulo 7 apresenta as referências bibliográficas utilizadas para realização do projeto. 5 2. CABOS DE AÇO 2.1. Histórico Há quase 180 anos surgiu a necessidade de substituir as correntes usadas nas minas de carvão por algum elemento mais leve, pois a profundidade destas minas de carvão só aumentava e, com isso, o peso das correntes ia se tornando inviável. Foi então que em 1834, Wilhelm August Julius Albert desenvolveu a ideia de trançar arames, fios de aço. Cada conjunto desses fios forma uma “perna” e o trancamento dessas pernas forma então o cabo de aço. O primeiro cabo tinha 4 arames sem alma em cada perna e um total de 3 pernas, o que hoje seria chamado de um 3x4 compacto. Os arames eram mais grossos que os atuais, tinham aproximadamente 3,5mm de diâmetro e uma resistência à tração de 520N/mm². Se comparados aos cabos de hoje seriam considerados fracos, mas cumpriam a função a qual foram designados e substituíam bem as correntes. Outra característica a ser ressaltada é que os arames e as pernas eram torcidos para o mesmo lado, o que hoje é chamado padrão “Lang” ou torção “Lang”. Após estudos e alguns anos de evolução, foi visto que a formação ideal teria 7 pernas sendo uma delas a alma, porque assim seriam do mesmo diâmetro e teriam mesma formação. Tempos depois se notou que a alma não precisaria ser uma perna e poderia ser formada de fibra e ser lubrificada aumentando consideravelmente a flexibilidade dos cabos. Ainda mais evoluções se deram. Os norte-americanos começaram a melhorar os métodos de produção e descobriram que poderiam usar arames com diâmetros diferentes e torcê-los uma vez só com o mesmo passo. Descobriram que a uniformização do passo fazia com que os cabos não se autodestruíssem e assim apareceram as formações Seale, Warrington e Filler, que são usadas até hoje. 6 No Brasil, os cabos começaram a ser fabricados em 1953 pela CIMAF (Companhia Industrial e Mercantil de Artefatos de Ferro), naquela época subsidiária da Siderúrgica Belgo Mineira. Mais detalhes podem ser vistos em CIMAF (2003). A Figura 1 apresenta um histórico sobre a utilização de cabos de aço no Brasil. Figura 1 - Evolução dos cabos de aço no Brasil (CIMAF, 2003). 2.2. Características Físicas e de Fabricação Como apresentado anteriormente, os cabos são elementos mecânicos compostos por um conjunto de arames de aço, reunidos em um feixe helicoidal, formando uma corda de metal. Sua função é resistir aos esforços de tração, mas ao mesmo tempo ter grande flexibilidade. Para o caso estudado, os cabos são usados para elevação de cargas e usados para fazer eslingas. Sua matéria-prima é o fio de máquina, produto da laminação a quente do aço sem liga e de alto teor de carbono. Este fio passa por um processo de decapagem química para que fique limpo e preparado para a trefilação. A trefilação é o processo onde o arame passa por uma matriz onde é esticado e consequentemente tem seu diâmetro reduzido. É através dessa deformação plástica sofrida pelo arame que ele ganha a resistência à tração exigida para seu funcionamento. Dentre duas etapas de trefilação acontece o patenteamento, que é dito um processo muito importante onde o arame é 7 aquecido acima de seu ponto crítico (915ºC) e resfriado à 550ºC antes de seu resfriamento final. No caso de arames galvanizados, estes são levados à imersão no zinco fundido em paralelo ao patenteamento. Em outros casos, a zincagem é feita no fim, após a última trefilação. A fim de garantir a qualidade, os cabos passam por testes laboratoriais como: diâmetro e ovalização; estado superficial; resistência à tração; e ductilidade. Para os galvanizados ainda são feitos: espessura e centralização da camada de zinco dos arames; e aderência da camada de zinco. Além dos testes, existe todo um acompanhamento metalográfico durante o processo. Depois de obtido o arame ideal, ele é levado a máquina de encordoado, onde é feita a torção helicoidal, a fim de formar as pernas. Formadas as pernas, estas também precisão ser torcidas de forma helicoidal, entram em ação as máquinas de produção de cabos fechados, que de forma semelhante às de encordoado, torcem as pernas. O grande desafio no estudo de cabos de aço está nas suas características físicas, como não homogeneidade dos materiais que os compõem, seção de arames torcidos, atrito entre estes componentes, etc. Para o seu dimensionamento e até mesmo para sua consideração em posteriores cálculos de corte, serão usados valores empíricos, aliados a altos coeficientes de segurança. 2.3. Composição Como foi amplamente abordado até o momento, esse conjunto de cabos e sua composição não são feitas de forma aleatória e nem tão simples. Recapitulando, torcemos primeiro os arames ao redor do elemento central formando as pernas e posteriormente as pernas em volta da alma formando o cabo. A Figura 2 apresenta um exemplo de cabo de aço e os elementos de sua composição. 8 Figura 2 - Composição dos cabos de aço (Catálogo Morsing & Carlstahl). É válido destacar que as pernas podem ser torcidas da esquerda para direita (torção à direita Z) ou da direita para esquerda (torção à esquerda S)(Figura 3). Este último tipo de torção é mais incomum, mas antes de definir qual será a torção, devem-se considerar as características de aplicação. Figura 3 - Formas de torção (Catálogo Hyperlift). Além desta distinção, ainda dentro de torção, os cabos são divididos em cabo de torção regular e cabo de torção Lang (Figura 4). No primeiro caso, os arames das pernas são torcidos no sentido oposto a torção das próprias pernas em volta da alma. Esse tipo de torção fornece boa estabilidade, resistência ao desgaste interno e são fáceis de manusear, além de resistir mais aos amassamentos e deformações pelo curto comprimento de arames expostos. No segundo caso, os arames e pernas são torcidos para o mesmo lado, assim os 9 arames externos ficam diagonalmente posicionados em relação ao eixo longitudinal do cabo e com um comprimento de exposição maior, por isso eles têm maior resistência à abrasão, são mais flexíveis e tem maior resistência à fadiga. Figura 4 - Classificação dos cabos quanto à torção (Catálogo Hyperlift). 2.3.1. Alma (Núcleo) Este é o elemento central do cabo, que dá suporte aos arames e pernas, e pode ser formado de aço ou fibras. A alma de aço (AA) é formada por uma perna do próprio cabo, enquanto que a alma de aço de cabo independente (AACI) é formada por um cabo de aço independente, e é mais comumente utilizada, por ter maior resistência à tração e mais flexibilidade. A alma de fibra (AF) é formada por fibras vegetais (ex: sisal, rami, cânhamo ou juta) lubrificadas com óleos, para a redução do desgaste devido ao atrito e proteção anticorrosiva, enquanto que a alma de fibras artificiais (AFA) é geralmente formada por fibras artificiais de polipropileno. 10 2.3.2. Pernas As pernas são o conjunto de arames torcidos, que envolvem a alma do cabo de aço. Os tipos de pernas podem ser divididos em: Seale, Filler, Warrington, e Warrington Seale. A principal característica da perna do tipo Seale é ter os arames da última camada com diâmetros maiores, o que lhes fornece maior resistência à abrasão. Já a principal característica da perna Filler é ter os arames mais finos entre duas camadas, para preencher o espaço entre elas, o que fornece maior resistência ao esmagamento por ter uma seção metálica maior. Na perna Warrington a camada exterior é formada por arames de diâmetros diferentes, e sua colocação é alternada, fazendo com que os fios das camadas adjacentes não se interceptem, e cada fio se aloje no sulco formado por outros dois. Essa formação reduz a pressão específica entre dois fios e aumenta a flexibilidade e vida útil. Por fim, a perna Warrington Seale é uma combinação das duas citadas anteriormente, e com isso possui as principais características de cada uma: alta resistência à abrasão e alta resistência à fadiga por flexão. 2.3.3. Arames Representam a unidade básica do cabo de aço, sendo fios estirados a frio, fabricados segundo abordagem feita na Seção 2.2, tendo a seguinte composição básica: de 0,3 a 0,8 %C; no máximo 0,3 %Si; de 0,4 a 0,8 %Mn; e no máximo 0,04 %(P+S). Outros materiais usados são o aço inox, bronze fosforoso, cobre, latão e alumínio. Seu acabamento superficial pode ser: lubrificado, zincado ou galvanizado, dependendo da resistência à corrosão requerida. Os acabamentos mais comuns são a galvanização e lubrificação. No primeiro caso, são apropriados para uso estático ou relativamente estático, submetido à ação de 11 meio agressivo (umidade, acidez, etc). O segundo caso é recomendado para a maioria das aplicações, sendo protegidos contra corrosão e tendo atrito reduzido, por conta da lubrificação. 2.4. Propriedades dos Cabos de Aço 2.4.1. Diâmetro O diâmetro encontrado nas tabelas normalizadas de fabricantes é chamado de nominal e atende as tolerâncias recomendadas na norma ABNT NBR ISO 2408, conforme Tabela 1. Tabela 1 - Tolerâncias recomendadas para cabos de aço (CIMAF, 2009). A forma de medição desse diâmetro nominal é feita pela circunferência que o envolve, conforme Figura 5. Figura 5 - Forma de medição do diâmetro (CIMAF, 2009). 12 2.4.2. Especificações 2.4.2.1. Nomenclatura e Simbologia Sempre ao utilizar os catálogos de fabricantes e as demais literaturas de cabos de aço, encontra-se uma configuração como esta, por exemplo: Cabo de Aço 22 x 6 x 7 - AF. O primeiro número (22) equivale ao diâmetro do cabo. O segundo número (6) é o número de pernas, e o terceiro (7), o número de fios. A última informação (AF) se refere ao tipo de alma, no caso, alma de fibra. Para especificação dos cabos são utilizadas algumas formas de simbologia, as principais são apresentadas na Tabela 2. Tabela 2 - Simbologia para cabos de aço (de Marco, 2009). 2.4.2.2. Classificação e Relações para seleção A classificação dos cabos é uma informação muito importante, quando se pensa na escolha do cabo certo para o a aplicação desejada, e mais ainda quando seu objetivo é escolher um equipamento para cortá-lo. Quanto à resistência, eles podem ser divididos em seis categorias, como apresentado na Tabela 3. 13 Tabela 3 - Resistência à tração para cabos de aço (de Marco, 2009). Para que seja possível trabalhar com cabos de aço e saber como se comportam, são utilizadas algumas relações (de Marco, 2009), apresentadas pelas equações (1) a (3). Da ≈ K.Dc (1) Am = F.Dc² (2) w = F.(Dc²). 10-2 (3) Tanto para as relações (1-3), quanto para as demais fórmulas usadas nesse capítulo, têm-se as seguintes variáveis: Dc – diâmetro do cabo; Da – diâmetro do arame; Ds – diâmetro da polia; Am – área metálica; F e K – fatores de multiplicação dos cabos de aço; w – peso por unidade de comprimento; Ec – módulo de elasticidade; Ft – força atuante no cabo; Fu – carga efetiva mínima de ruptura. Os cabos também são analisados do ponto de vista da resistência à abrasão e flexibilidade. Esse segundo item é inversamente proporcional ao 14 diâmetro dos arames externos, enquanto a resistência à abrasão é diretamente proporcional. Segundo a Tabela 4, essas duas características indicam a escolha de uma formação de arames externos mais finos (Ex: 6x41 Warrington-Seale) quando houver grande esforço de fadiga ou dobramento, ou uma formação com arames externos mais grossos (Ex: 6x7) quando for exigida grande resistência à abrasão. Tabela 4 - Resistência dos arames (de Marco, 2009). 2.4.3. Análises de Carregamento Quando se estuda os carregamentos mais comuns sofridos pelos cabos de aço, pode-se agrupar e consolidar as seguintes situações: tração simples; tração dinâmica; tensão de flexão devido ao dobramento em torno de uma polia; fadiga; e alongamento. 2.4.3.1. Tração Simples Estática Pode-se fazer um modelo onde o cabo estaria preso a um teto suspendendo uma caixa, o que caracteriza uma tração simples e estática, como mostrado na Figura 6. 15 Figura 6 - Tração Simples Estática (de Marco, 2009). A equação para cálculo da força de tração estática (Fte) é: Fte = P + Pcabo (4) Fte = P + w.L (5) 2.4.3.2. Tração Dinâmica - Carga sendo acelerada Para esse caso, pode-se modelar uma carga que desce com uma aceleração, na qual o cabo está preso, passando por uma polia (Figura 7). Figura 7 - Tração Dinâmica (de Marco, 2009). 16 O somatório de forças atuando no sistema é igual a: Ʃ F = m.a = Ftd – w.L – P (6) Considerando que: m = (w.L + P) / g (7) E substituindo essa equação (7) na equação (6), pode-se calcular a força de tração dinâmica (Ftd): Ftd = [(w.L + P) / g].a + (w.L + P) 2.4.3.3. (8) Tensão de flexão - Dobramento em polia É muito comum que um cabo tenha que passar ao menos uma vez por uma polia, e consequentemente sofra com esse tipo de tensão. Nesse caso, devem-se considerar as seguintes relações (de Marco, 2009): Deformação do cabo: x = -y/ (9) Raio de curvatura: = (Ds + Dc)/ 2 (10) Deformação máxima: ymáx = Da/ 2 (11) Tensão máxima: máx = Ec. máx (12) Portanto, substituindo (9) e (10) em (11), tem-se: máx = Da/(Ds + Dc) (13) Substituindo (13) em (12), tem-se: máx = (Ec . Da)/(Ds + Dc) (14) 17 Admitindo-se o diâmetro do cabo muito menor que o da polia, tem-se: máx = (Ec . Da)/Ds (15) Logo, a carga de flexão do cabo em torno da polia é: Fb = máx . Am 2.4.3.4. (16) Fadiga Esse tipo de situação deve ser sempre levado em consideração. Podese utilizar o caso de um cabo apoiado em uma polia, como visto na Figura 8. Nesse caso, será determinada uma pressão de apoio, dada pela equação: p = F/A (17) Onde: F = 2Ft (18) A = (π². Ds . Dc)/4 (19) Figura 8 - Fadiga (de Marco, 2009). 18 2.4.3.5. Alongamento Qualquer cabo, se tracionado, sofre algum tipo de alongamento, seja estático ou de assentamento. O tamanho do alongamento sofrido depende da elasticidade do aço usado e da interação entre os arames e pernas. O alongamento elástico é transitório, ou seja, se o cabo parar de sofrer tração o alongamento some. Já o alongamento de assentamento é permanente. O alongamento inicial varia entre 2% e 4% e depende do tipo de cabo e sua construção. Esse alongamento progride até chegar a faixa de 5% a 8%, quando deve ser substituído. Em instalações fixas deve-se usar cabos com alto módulo de elasticidade aparente, para se obter menor alongamento. 2.5. Dimensionamento Para dimensionar um cabo de aço, pode-se dizer que as informações mais importantes seriam o tipo de carregamento que o cabo sofrerá e o equipamento onde ele será usado. Essa segunda informação é essencial para determinar o coeficiente de segurança a ser aplicado. Os valores dos coeficientes de segurança são bem elevados, porque a utilização dos cabos normalmente envolve riscos para pessoas e cargas. Outro fator que colabora para o aumento do coeficiente de segurança é a grande dispersão da carga de ruptura tomada em ensaios de tração. Cabos que saem da mesma linha de produção, com as mesmas características, podem ter os arames acomodados de forma diferente ao serem tracionados, ou terem tensões de contato, devido ao atrito interno, diferentes entre os arames e pernas. Um último fator que também colabora para essa dispersão é o fato da não homogeneidade dos materiais que compõem os cabos. A Tabela 5 apresenta os coeficientes de segurança usados para diversos tipos de equipamentos. 19 Tabela 5 - Coeficientes de segurança recomendados por fabricantes (de Marco, 2009). Considerando as forças apresentadas na Seção 2.4, e escolhido o coeficiente de segurança de acordo com o equipamento, utiliza-se a equação mais adequada para o tipo de carregamento, a saber: Tração Simples Estática: CS = Fu/ Fte (20) Tração Dinâmica: CS = Fu/ Ftd (21) Flexão: CS = Fu - Fb/ Ft (22) Fadiga: 20 p = 2Ft/ (Dc. Ds) Se (23) p < 0,0015 N> 106 ciclos Vida infinita p > 0,0015 N< 106 ciclos Vida finita Alongamento: ʌL = (F. L)/(Ec. Am) (24) Tendo essas informações e conhecendo as características abordadas anteriormente sobre classificações e propriedades, pode-se dimensionar o melhor cabo para a aplicação desejada. 2.6. Manutenção Não é tão simples manter um cabo, e para saber como fazê-lo é preciso saber o que influencia sua vida útil, como manusea-lo, como lubrificá-lo e a hora apropriada de fazer sua substituição. Com relação à vida útil do cabo, além de estudar e dimensionar o cabo mais apropriado para determinada aplicação, é necessário também o conhecimento sobre fatores relativos ao meio ambiente e suas condições de uso, tais como: temperatura, umidade, estado das polias e tambores, etc. Figura 9 - Cuidados com o manuseio: (a) estrangulamento e (b) consequência do estrangulamento (CIMAF, 2009). Quanto ao manuseio, todo cabo deve ser manuseado com cuidado, para que não haja estrangulamento/nó (Figura 9a), que provoque uma torção 21 prejudicial. Caso isso aconteça e o nó seja desfeito (Figura 9b), mesmo que o cabo pareça estar em perfeitas condições novamente, ele nunca voltará a ter seu desempenho máximo, podendo ser perigoso e causar acidentes. Uma boa maneira de se evitar esse problema nos cabos é colocando a bobina com o eixo na vertical e em cima de uma mesa giratória (Figura 10a), ou com o eixo na horizontal e em cima de dois cavaletes (Figura 10b). Figura 10 - Cuidados com o manuseio: (a) mesa giratória e (b) apoio por cavaletes (CIMAF, 2009). Os cabos já vêm lubrificados internamente de fábrica, por isso quando se fala em lubrificação, não é incomum chamar esse processo de relubrificação, a qual é feita para diminuir o atrito interno entre os arames e as pernas, prevenir a corrosão, abrasão, desgaste por atrito, cross-nicking e fadiga. Mesmo com a manutenção adequada dos cabos, em algum momento será necessária uma substituição, devido a fatores tais como: número de arames rompidos, desgaste externo, corrosão, e deformações. Ainda assim, mesmo que o cabo não apresente nenhuma deformação, ele atinge o fim de sua vida útil em algum momento, devido ao desgaste natural. Determinar o quanto você pode usá-lo até fazer a substituição é um grande desafio e por isso não existe uma regra precisa, mas recomenda-se a utilização de critérios de descarte das normas: NBR ISO 4309, ASME B30.2 e ASME B30.5 para equipamentos, e a NBR 13543 para laços. 22 2.7. Cuidados com o corte O corte de cabos de aço muitas vezes é feito sem muita precisão e podem-se utilizar alicates para cabos com diâmetros de no máximo 8mm. Contudo, um corte especializado pode prevenir muitos problemas, tais como: pontas afiadas, desenrolamento dos arames, amassamento dos fios, etc. Os fabricantes e fornecedores de cabos têm algumas indicações sobre as melhores formas de se conduzir um corte de cabos de aço e o que se deve fazer para preparar o cabo. A técnica mais comum é a gripagem "seizing", que assegura a integridade do cabo após o corte. A gripagem deve ser feita dos dois lados do local onde será realizado o corte e pode ser feita por dois métodos. No método 1 (Figura 11) coloca-se o arame no vale entre uma perna e outra, então se enrola o arame em volta do cabo e sobre ele mesmo. Assim que esse enrolamento estiver pronto, se junta as duas pontas do arame e gira-se uma contra a outra para fixar o arame. Figura 11 - Gripagem - método 1 (Wirerope Works Inc., 2010). No método 2 (Figura 12) enrola-se o arame normalmente sobre o cabo e depois se junta as duas pontas e gira-se uma contra a outra para fixar o arame. Figura 12 - Gripagem - método 2 (Wirerope Works Inc., 2010). 23 O diâmetro do arame e o comprimento da gripagem dependem do diâmetro do cabo de aço. A Tabela 6 apresenta uma sugestão para as propriedades da gripagem. Tabela 6 - Sugestão de diâmetro para fios de arame para gripagem (Wirerope Works Inc., 2010). Uma forma alternativa à gripagem é o uso de bandas, que são feitas de material flexível, endentados com uma ranhura de bloqueio e um bordo de costura. A aplicação da banda é simples, não requer ferramentas especiais, podendo ser feita com um par de alicates, como mostrado na Figura 13. Figura 13 - Aplicação de banda (Catálogo Morse Starrett Wire Rope Cutters). 24 Esse tipo de preparação para corte é comum no uso de guilhotinas para o corte, e além de fazer o papel do "seizing", também homogeniza a superfície de corte. Cada diâmetro de cabo tem uma banda específica, segundo sugestão do fabricante Hydrashear, apresentado no catálogo da Morse Starrett Wire Rope Cutters. 25 3. MECANISMO DE CORTE Para entender um pouco sobre corte, é necessário primeiro entender sobre como os materiais reagem a forças externas e deformações. É preciso algum conhecimento de resistência dos materiais, que por sua vez, fornece uma explicação do comportamento dos sólidos submetidos a esforços externos, considerando o efeito interno. Quando um sistema de forças atua sobre um corpo, o efeito produzido é diferente, segundo a direção, sentido e ponto de aplicação, podendo ser axiais quando atuam no sentido do eixo do corpo, ou transversais se atuam perpendiculares ao eixo do corpo. Os esforços axiais são compressão e tração e os transversais são cisalhamento e torção. Para o estudo do corte serão considerados os esforços de cisalhamento, visto que estes são os esforços sofridos por um corpo ao ser cortado. Esse tipo de solicitação é aquela que ocorre quando um corpo tende a resistir à ação de forças agindo próximas e paralelas, mas em sentidos contrários (veja um exemplo clássico na Figura 14). Figura 14 - Rebite submetido ao esforço de cisalhamento (Bento, 2003). 3.1. Análise por Resistência dos Materiais Antes de apresentar o estudo do corte propriamente dito, é importante analisar alguns conceitos fundamentais de resistência dos materiais, como por exemplo, a análise de tensões, e principalmente o diagrama “Tensão x Deformação” (Figura 15). Esse diagrama apresenta informações sobre diversas tensões e deformações. A tensão de proporcionalidade (p) é a máxima tensão na qual o 26 material obedece a lei de Hooke. Depois surge a tensão de escoamento (e), onde o material passa a “escoar”, e as deformações aumentam sem que se altere, praticamente, o valor da tensão. A seguir, tem-se a tensão limite de resistência (R), que corresponde à máxima tensão atingida no ensaio de tração. Por fim, a tensão de ruptura (r) é onde ocorre a ruptura do corpo de prova. Figura 15 - Diagrama de Tensão x Deformação (Bento, 2003). Em relação às deformações, existe a denominada elástica (e), que ocorre no trecho da curva de tensão entre a origem e o limite de proporcionalidade, e a deformação plástica (p), que surge no trecho da curva, entre o limite de proporcionalidade e a ruptura do material. A partir da análise gráfica e da introdução sobre as principais tensões, pode-se estudar melhor a tensão de cisalhamento em cabos de aço. Isso porque é preciso entender sobre o comportamento do material sob o esforço de tração, para então relacioná-lo ao cisalhamento. 27 As tabelas de propriedades dos materiais, como a Tabela 7, indicam valores das tensões de cisalhamento (r e e), baseados nas tensões de ruptura e escoamento por tração. A tensão de cisalhamento aparece quando um corpo sofre um esforço transversal e pode ser obtida pela razão entre a força cortante e a área da seção transversal. Em termos de corte, pode-se separar a tensão de cisalhamento em: = Fcortante/ A (para corte simples) (25) = Fcortante/ 2.A (para corte duplo) (26) Nas seções a seguir serão apresentados os critérios de resistência. Tabela 7 - Propriedade dos materiais, relacionando cisalhamento com tração (Bento, 2003). 3.1.1. Critério de von Mises Esse critério sugere um modelo que se aplica aos materiais cujo limite de plastificação é isotrópico e independente da componente média de tensão. Como o foco é o cisalhamento, deve-se analisar o modelo de von Mises para cisalhamento puro. Este ensaio é feito através da torção de um tubo, onde se produz o cisalhamento puro e a tensão de cisalhamento aumenta até atingir o limite de plastificação. O modelo de von Mises propõe a comparação com tração de escoamento, que é uma característica do material obtida em laboratório. Dessa comparação, 28 ele conclui que "se um material pode ser representado mediante o modelo de plastificação de Mises, então nos ensaios de tração e torção se encontram limites de plastificação na relação 31/2" (Zouain, s.d.), o que pode ser representado como: = 0,577 r (27) 3.1.2. Critério de Tresca Esse critério sugere um modelo que também se aplica aos materiais cujo limite de plastificação é isotrópico e independente da componente média de tensão. Da mesma forma que o modelo de von Mises, ele propõe a comparação entre os ensaios de tração e torção puras, só que conclui que "se um material pode ser representado mediante o modelo de plastificação de Tresca, então nos ensaios de tração e torção se encontram limites de plastificação na relação 2". (Zouain, s.d.), o que pode ser representado como: = 0,5 r (28) 3.1.3. Determinação da Força de Corte Tendo analisado os dois critérios de resistência, podem-se utilizar as tensões de cisalhamento propostas por eles para calcular a força cortante necessária, a partir da equação (25): = Fcortante/ A Logo, dependendo do critério adotado, têm-se duas fórmulas para a força de corte: Fcortante = A . = A . 0,577 r (usando von Mises) (29) Fcortante = A . = A . 0,5 r (usando Tresca) (30) 29 Além dessas duas, ainda é possível utilizar os dados fornecidos pela Tabela 7 (página 24), e segundo abordado na Seção 2.3.3, a composição do arame que compõe o cabo de aço tem de 0,3 a 0,8 %C, portanto pode-se usar a relação r = 0,75 r, e a força de corte seria: Fcortante = A . 0,75 r (31) 3.2. Análise por Processo de Conformação É grande a quantidade de processos de conformação, e por esse motivo eles podem ser separados de acordo com alguns critérios de classificação. Quanto ao tipo de esforço predominante, pode ser: compressão direta (forjamento e laminação); compressão indireta (trefilação, extrusão, embutimento); tração (estiramento de chapas); flexão ou dobramento (dobramento e calandragem); e cisalhamento (corte de chapas). Quanto à temperatura de trabalho, pode ser: trabalho mecânico a frio (cold working); trabalho mecânico aquecido (warm working); trabalho mecânico a quente (hot working); e trabalho isotérmico (isothermal forming). O interesse é analisar o processo de cisalhamento ou corte. Como é possível comprovar na literatura (Groover, 2010), esse é um processo altamente voltado para a conformação plástica de chapas (Figura 16), por isso adaptou-se essa análise para o âmbito dos cabos de aço, apresentando-se assim mais um ponto de vista para análise da força de corte necessária. Figura 16 - Processo de corte de chapas (Groover, 2010). 30 O processo de corte está sempre presente em todos os processos de conformação plástica a partir de chapas. O corte é uma operação mecânica, que tem como objetivo separar uma parte metálica da outra. Alguns exemplos de corte incluem: o furo, onde a parte cortada não é aproveitada; os entalhes, onde a parte cortada é aproveitada; e o fendilhamento (ou corte guilhotina), o qual não retira material da chapa, apenas separa as partes. O processo de corte pode ser dividido em três etapas: deformação plástica, penetração e fratura, como apresentado na Figura 17. Figura 17 - Etapas do Processo de Corte (Groover, 2010). Após a fratura, é possível ver algumas características de cada uma das regiões formadas pelo processo de corte (Figura 18). Figura 18 - Regiões formadas pelo corte (Groover, 2010). A zona de deformação (rollover), que é a região inicial no topo da peça, caracterizada por uma depressão causada pela ferramenta de corte, é onde começa a deformação plástica. 31 Logo depois desta região existe a zona de corte ou penetração (burnish), que é o resultado da penetração da ferramenta antes da ruptura, deixando uma faixa polida e brilhante. Após o corte encontra-se a região da ruptura, zona de fratura, uma superfície mais rugosa e irregular, dada a ação contínua da ferramenta de corte. Por fim, tem-se uma quina, na borda do material, dada pelo alongamento do material metálico, que é arrastado pela ferramenta, conhecido como “rebarba”. A seguir serão apresentados os principais parâmetros do processo de corte por conformação, a saber: angulação, folga, e força de corte. 3.2.1. Angulação (rake angle) O ângulo de inclinação ou de cisalhamento () é formado pelas arestas das lâminas ou da lâmina e o ponto morto. Um aumento no ângulo de inclinação reduz a força necessária para se cortar uma peça de certa espessura, já que esta é cortada progressivamente. Porém, um aumento excessivo pode causar defeitos e distorções como dobramento, torção ou camber. Na Figura 19 pode-se ver como é a propagação da trinca, por dois tipos de corte diferentes. Figura 19 - (a) Corte em guilhotina e (b) corte em tesoura (Oliveira, 2011). 32 Para o corte de cabos não será preciso usar esse tipo de ângulo ou inclinação, visto que o “comprimento” do corte é muito curto, o que torna desnecessária essa questão do corte progressivo. O que se pode fazer é analisar a forma como a trinca se propaga em uma chapa de metal, verificando o que isso poderia ocasionar no cabo. Caso fosse usada uma inclinação na guilhotina, a frente da trinca na chapa tenderia a ser arredonda, e provavelmente no cabo haveria um escorregamento ou até mesmo um esmagamento, visto que este é um elemento ainda mais flexível. A sugestão encontrada para esse processo, e para evitar o escorregamento e esmagamento do cabo, seria a utilização de uma banda metálica, que é comumente usada nos equipamentos de corte de cabos, como já foi visto na Seção 2.7, Figura 13 (página 21). 3.2.2. Folga (clearance) A folga no processo de corte é a distância horizontal entre a lâmina e o ponto morto, ou entre lâminas. Normalmente, essa folga é igual a 4% ou 8% da espessura que será cortada (Groover, 2010). Figura 20 - (a) Folga muito pequena e (b) folga muito grande (Groover, 2010). 33 Se a folga for muito pequena, então as linhas de fratura se sobrepõem, causando uma dupla zona de cisalhamento e exigindo uma força de corte muito alta. Já no caso da folga ser muito grande, o metal é empurrado e comprimido dentro da folga, causando um excesso de rebarba (Figura 20). A recomendação para o cálculo da folga é: c = Ac. t (32) Onde: c é a folga; Ac uma constante do material, dada pela Tabela 8; e t é a espessura a ser cortada. Tabela 8 - Valores para a constate de folga Ac (Groover, 2010). Material Ac Ligas de alumínio 1100S e 5052S 0,045 Ligas de alumínio 2024ST e 6061 ST; 0,060 Aço laminado a frio e aço inox macios Aço laminado a frio e aço inox duros 0,075 3.2.3. Determinação da Força de Corte É possível estimar a força de corte para cabos a partir da análise do corte de chapas, onde a força pode ser determinada pela equação: Fcortante = S. t. L (33) Onde: S é igual a (tensão de cisalhamento); t é a espessura do material cortado; e L o comprimento do corte ou da lâmina. Se a tensão de cisalhamento não for conhecida, uma forma alternativa para estimar a força de corte, segundo Groover (2010), seria usar a tensão de ruptura: Fcortante = 0,7. (TS). t. L (34) 34 Onde: TS é igual a r (tensão de ruptura). 3.3. Análises Matemáticas 3.3.1. Modelo Adotado Todos os cálculos serão baseados no modelo adotado a partir de agora, que foi escolhido para representar as condições deste projeto e que serão constantes para todas as hipóteses de força cortante a serem analisadas. O cabo de aço terá um diâmetro D = 1” (ou 25mm), com alma de aço, e resistência a tração EIPS (r), segundo a Tabela 3 da Seção 2.4.2.2 (página 12), igual a 2300 MPa. O material do arame tem composição de 0,3 a 0,8 %C. 3.3.2. Cálculos para Definição da Força de Corte A partir do modelo de cabo/arame adotado, pode-se aplicar cada uma das equações determinadas pelos critérios, fazendo-se as devidas comparações. Para o critério de von Mises, tem-se pela equação 29, página 25: Fcortante = A . 0,577 r Onde: r = 2300 MPa = 2300. 106 N/m²; e A = π . (D/2)² = 4,9. 10-4 m² Substituindo os valores: Fcortante = 4,9. 10-4 . 0,577 . 2300. 106 Fcortante = 6,5. 105 N Para o critério de Tresca, tem-se pela equação 30, página 25: Fcortante = A . 0,5 r Fcortante = 4,9. 10-4 . 0,5 . 2300. 106 35 Fcortante = 5,6. 105 N Para o critério que relaciona a tensão de cisalhamento com a de ruptura, segundo características do material, tem-se segundo a equação 31, página 25: Fcortante = A . 0,75 r Fcortante = 4,9. 10-4 . 0,75 . 2300. 106 Fcortante = 8,5. 105 N Para o critério de conformação mais apropriado, onde a força de cisalhamento é desconhecida, tem-se segundo equação 34, página 29: Fcortante = 0,7. r. t. L Onde: t = D = 0,025m; e como discutido anteriormente, o comprimento L pode ser igual ao comprimento de corte ou da lâmina, por isso, pode-se analisar os dois pontos de vista. Primeiro para o comprimento de corte linear, seria o próprio diâmetro, logo: L = D = 0,025m. Por outro lado, o perímetro de corte seria o mais apropriado segundo a fórmula, e descreve uma semicircunferência com diâmetro do cabo de 1”, então tem-se: L = (π. D)/2 = 0,039m. Portanto, têm-se duas forças de corte: Fcortante = 0,7. 2300. 106. 0,025. 0,025 Fcortante = 1,0. 106 N e Fcortante = 0,7. 2300. 106. 0,025. 0,039 Fcortante = 1,6. 106 N 36 Pela comparação dos resultados, nota-se que a força encontrada segundo a adaptação feita para o critério de conformação está bem acima de todas as demais. Como se trata de uma adaptação de um critério utilizado para estimar a força em um processo de estampagem, onde tal força de fato é muito maior, e considerando um corte contra as fibras do material, onde as demais análises, que são teoricamente válidas, apresentaram resultados mais baixos, optou-se por descartar o critério de conformação. A análise feita segundo a Tabela 7, página 24, onde se encontra uma indicação de estimativa da resistência ao cisalhamento pela multiplicação da resistência à ruptura, também pode ser considerada uma superestimação para efeito de segurança. Logo, tendo em vista os aspectos apresentados, fica claro que o mais válido é optar por um dos critérios de resistência dos materiais (Tresca ou von Mises), visto que são amplamente usados e comprovados, além de terem maior embasamento teórico e proximidade com a realidade do projeto. Nesse sentido, optou-se por utilizar o resultado do critério de von Mises (Fcortante = 6,5. 105 N), visto que atendendo a esse critério, atende-se automaticamente a Tresca, cuja força estimada é menor. 3.4. Lâmina de Corte Acerca da lâmina de corte, duas variáveis precisam ser definidas: o ângulo de afiação, e o material utilizado. O ângulo de afiação da lâmina, apesar de não ser levado em consideração nos cálculos da força de corte, colabora para uma maior capacidade de corte da lâmina, além de determinar a resistência do fio desta. O ângulo ideal é o que melhor se adapta ao serviço da lâmina. Quanto mais agudo o ângulo (15º), mais afiada é a lâmina, que em contrapartida, se torna mais frágil, e quanto maior for este ângulo (30º), mais massa terá seu fio, tornando-o adequado para trabalhos mais pesados. 37 Para a escolha desta angulação foi usada a orientação apresentada na Tabela 9. Portanto a lâmina a ser utilizada terá ângulo de afiação entre 25º e 30º. Tabela 9 - Seleção do ângulo de afiação da lâmina (sbccutelaria.org.br). Ângulo do fio 15°-17° Uso Deve ser usado para instrumentos de corte como navalhas, lâminas de barbear ou instrumentos cirúrgicos. 17°-20° Facas para corte de carnes, legumes e outros tipos de trabalhos leves. 20°-23° Facas de caça e canivetes que são utilizados em tarefas mais pesadas. 23°-25° Facas pesadas. 25°-30° Ferramentas de corte para materiais duros, como machados, facões, etc. Quanto ao material da lâmina, ela pode ser feita com um aço rápido equivalente ao AISI/SAE M2, de acordo com as características expostas na Tabela 10, ou ainda um aço para trabalho a frio equivalente ao AISI/SAE S1, específico para ferramentas de corte, punções, e tesouras guilhotinas, para o processamento de placas. Tabela 10 - Seleção do material da lâmina (Favorit Aços Especiais, 2012). 38 Por fim, para que a lâmina possa realizar o corte de forma adequada é preciso definir uma folga, como visto na Seção 3.3.2, página 28. Essa folga pode ser calculada pela equação 32, página 29: c = Ac. t Onde Ac seria igual a 0,075 (Tabela 8), e t igual a 0,025m. Logo, c = 0,001875m. Esse valor equivale ao recomendado por Groover (2010), normalmente igual a 8% da espessura a ser cortada, ou seja, 8% de 0,025m, igual a 0,002m. 39 4. SISTEMA HIDRÁULICO A hidráulica e também pneumática são tecnologias associadas à geração, ao controle e à transmissão de potência empregando fluidos pressurizados. Essas duas tecnologias abrangem uma diversidade muito grande de campos de aplicação, tais como: direções e freios de automóveis, acionamento de máquinas, controle de aeronaves, alimentação de processos, lançamento de veículos espaciais, maquinário de colheita, mineração, equipamentos odontológicos, etc. Logo, nesse projeto do cortador de cabos de aço um sistema desse tipo será utilizado para acionamento da lâmina de corte, mais especificamente um sistema hidráulico. 4.1. Princípios Físicos O estudo de hidráulica deve ser iniciado pela definição da pressão exercida por um fluido e pelo enunciado da lei de Pascal. A pressão exercida por um fluido em uma superfície pode ser definida como: Pressão = Força / Área (35) A Lei de Pascal diz que a pressão sobre um líquido confinado em um recipiente fechado é exercida também, integralmente e igualmente, em todas as direções dentro da massa fluida e age de forma perpendicular às paredes do recipiente. Um exemplo dessa configuração é apresentado na Figura 21 Figura 21 - Força transmitida por um fluido (Ferreira, s.d.). 40 Apesar de enunciada no século XVII, pelo francês Blaise Pascal, a primeira prensa hidráulica só foi construída dois séculos mais tarde, pelo inglês Joseph Bramah (Ferreira, s.d.). O esquema desse tipo de prensa pode ser visto na Figura 22. Figura 22 - Prensa Hidráulica (Ferreira, s.d.). Assim como enunciado por Lavoisier, nada se cria e nem se perde, apenas se transforma. Com a hidráulica, quando se faz o que parece uma multiplicação de força, se sacrifica a distância e a velocidade. Além da Lei de Pascal, também é muito importante lembrar a Lei de Stevin (Figura 23 e Equação 36), que diz: “a diferença de pressão entre dois pontos de uma mesma massa líquida é igual a diferença de altura entre eles, multiplicada pelo peso específico do fluido em questão” (Souza, s.d.). Figura 23 - Representação da Lei de Stevin (Souza, s.d.). 41 P2 – P1 = .g.(Z2 Z1) (36) 4.2. Atuadores Hidráulicos Os atuadores hidráulicos convertem energia de pressão de fluidos em energia mecânica. Eles representam um dos principais elementos a serem considerados no projeto de um sistema hidráulico, sendo divididos em dois tipos: rotativos e lineares. Para o projeto do cortador de cabos de aço será utilizado um atuador do tipo linear, também conhecido como cilindro hidráulico. Os cilindros transformam energia hidráulica em energia mecânica linear, que é aplicada a um objeto resistivo para realizar trabalho. Um cilindro hidráulico consiste basicamente em uma “camisa” cilíndrica, um pistão e uma haste móvel ligada a esse pistão. Através de roscas, prendedores, tirantes ou até mesmo solda, prende-se o cabeçote ao cilindro. A haste é empurrada para dentro e para fora, sendo guiada pelas guarnições, que são embuchamentos removíveis. 4.2.1. Tipos de Cilindro Existem vários tipos de cilindro hidráulico, que são divididos em: de simples ou dupla ação, e de retorno por carga ou por mola. As Figuras 24 a 26 apresentam alguns exemplos de tipos de cilindros. Figura 24 - Cilindro de simples ação e retorno por carga (Ferreira, s.d.). 42 Figura 25 - Cilindro de simples ação e retorno por mola (Ferreira, s.d.). Figura 26 - Cilindro de dupla ação (Ferreira, s.d.). 4.2.2. Características Construtivas e de Operação A partir de um cilindro hidráulico comercial, fabricado, por exemplo, pela Parker, pode-se destacar e entender as características construtivas desses equipamentos, conforme Figura 27. Figura 27 - Componentes de um cilindro hidráulico (Catálogo Parker, 2003). 43 Peça 1. Haste do Pistão: normalmente é feita de aço de alta resistência, retificada, cromada e polida para assegurar uma superfície muito lisa e que seja resistente a entalhes para ter uma longa vida e vedação efetiva. Peça 2. Mancal: geralmente vem completo, com vedações de haste, e deve ser facilmente removível para que não precise desmontar o cilindro toda vez que a manutenção se faça necessária. Peça 3. Guarnição de Limpeza: funciona como uma vedação secundária, evitando a entrada de sujeira e aumentando a vida do mancal e das demais vedações. Peça 4. Vedação de Borda: é a melhor opção por aumentar a pressão. Essa combinação de guarnição de limpeza de borda dupla com vedação de borda serrilhada garante a haste seca, evitando gotejamentos. Peça 5. Vedação do Corpo do Cilindro: é importante que essa vedação seja à prova de choques de pressão, para garantir a estanqueidade do cilindro, mesmo sob pressão. Peça 6. Tubo do Cilindro: o material usado deve ser um aço de alta qualidade e ter certo grau de acabamento, para assegurar uma longevidade para as vedações. Peça 7. Pistão: deve ter amplas superfícies de apoio para resistir às cargas laterais e ao encaixe por rosca na haste. Uma característica adicional pode ser a fixação com um pino de travamento. Peça 8. Encaixe do Tubo: deve ser feito por uma saliência precisa e concêntrica com o diâmetro interno, permitindo alinhamento e precisão. Peça 9. Anel e Luvas de Amortecimento: têm a função de amortecer de forma eficaz o retorno do curso do pistão, e devem ser autocentrantes, permitindo tolerâncias estreitas. 44 4.2.3. Especificação do Fluido Normalmente a indicação dos fabricantes de atuadores hidráulicos é um óleo hidráulico mineral à base de petróleo (Manual Parker, p.32). Porém existem aplicações onde podem ser usados outros fluidos, tais como: água com aditivos, fluidos sintéticos, fluidos resistentes ao fogo (soluções de glicol em água), etc. Dentre suas principais funções destacam-se: a transmissão de energia, lubrificação das peças móveis, resfriamento ou dissipação de calor, e a própria contribuição para a limpeza do sistema. Na escolha do fluido, uma característica muito importante a ser observada é a viscosidade, definida como sendo a medida de resistência do fluido ao se escoar ou o inverso da fluidez. Quanto maior a temperatura de trabalho do óleo, menor será a viscosidade necessária. Para o projeto do cortador de cabos recomenda-se um óleo hidráulico específico para uso em bombas hidráulicas, a ser adquirido facilmente no mercado. 4.3. Guilhotinas Hidráulicas Depois do entendimento sobre como funcionam sistemas hidráulicos de uma forma geral e especialmente como são os cilindros hidráulicos, deve-se agora analisar as guilhotinas hidráulicas. As guilhotinas hidráulicas são formadas por um cilindro hidráulico, cujo pistão é empurrado pela força exercida no óleo e bombeada por uma bomba de acionamento. Estes equipamentos são projetados com uma capacidade de carga fixa, o que impede que o operador exceda essa capacidade, prevenindo assim a ocorrência de danos na máquina. Elas são as mais empregadas no mercado, em especial quando a espessura do aço a ser cortado passa de 12,7 mm. 45 A pressão do apoio deve ser maior que as forças necessárias para o corte do material, que dependem da folga, ângulo e espessura e já foram amplamente abordadas nos capítulos anteriores. Pode-se usar uma boa afiação para impedir que a guilhotina trave próxima à capacidade máxima. 4.4. Dimensionamento do Cilindro Para possibilitar o dimensionamento do cilindro é preciso montar um modelo que estará restrito às condições de contorno impostas pelo projeto. 4.4.1. Modelo e Condições de Contorno O sistema hidráulico é fundamental para o cortador de cabos de aço, visto que o mesmo fornece a pressão necessária para que a lâmina possa realizar o corte o cabo. Com o objetivo de simplificar as análises, o modelo de cilindro adotado será similar ao da Figura 28, um cilindro de dupla ação. Figura 28 - Modelo adotado: cilindro de dupla ação (Rodrigues et al., 2008). Além do cilindro, será preciso selecionar uma bomba para fornecer a pressão necessária. Será usado um sistema hidráulico cuja configuração é similar à apresentada na Figura 29, com a diferença que ao invés de elevar uma carga, a força produzida será usada para cortar o cabo de aço. 46 Figura 29 - Sistema hidráulico (Catálogo ENERPAC, 2012). O sistema representativo na Figura 29 é usado em cilindros de simples ação. Para cilindros de dupla ação, como nesse projeto, existe uma válvula específica que distribui a vazão para as duas conexões do cilindro. Essa válvula será apresenta posteriormente. As seguintes variáveis deverão ser analisadas: pressão necessária; diâmetro do êmbolo; tamanho da haste (comprimento do curso); espessura do cilindro; capacidade de óleo; vazão; velocidade da haste e consequentemente velocidade de corte. Tais variáveis serão analisadas com base nas seguintes condições de contorno, que já foram definidas até o momento para o projeto: diâmetro máximo do cabo a ser cortado igual a 1” (25mm); força de corte máxima necessária igual a 650 kN; e um cilindro de dupla ação, visto que a força é muito alta e inviabilizaria o uso do retorno por mola. 4.4.2. Cálculos 4.4.2.1. Pressão necessária e Diâmetro do Êmbolo Baseado nas informações de mercado é possível verificar que uma bomba comum para o serviço, e muito provavelmente de fácil acesso dentro da indústria, seria aquela com uma pressão em torno de 700 bar (10.000 psi). 47 A pressão e o diâmetro são variáveis dependentes, e a escolha de uma influencia a outra, visto que a força já foi calculada e a lei de Pascal relaciona essas três variáveis (veja equação 35, página 40). Logo, considerando o valor da força pode-se fazer uma estimativa para área do êmbolo, e consequentemente seu diâmetro, para uma pressão próxima de 700 bar, sem ultrapassá-la. Contudo, antes de adotar a força cortante para cálculo, seria interessante analisar a influência da força de atrito, que ocorre entre as vedações e o cilindro. Para isso, pode-se usar como modelo matemático uma fórmula simples de atrito: Fat = N. (37) Onde: é o coeficiente de atrito entre a vedação e o cilindro; e N é a força normal exercida pelo êmbolo no cilindro. Para a criação de um modelo matemático próximo da realidade serão necessárias condições de contorno adequadas. Em um primeiro momento, precisa-se do peso do êmbolo para encontrar a força N exercida por ele. Tabela 11 - Propriedades dos Materiais (Shigley et al., 2005). 48 Para que seja encontrado esse peso, se faz necessário saber o material (peso unitário) e suas dimensões (volume). O material mais comumente utilizado em cilindros hidráulicos é o aço carbono e, portanto, nesse projeto não será diferente. A Tabela 11 fornece a densidade do aço carbono (76,5 kN/m³). Considerando a força necessária de 650 kN e a pressão de 700 bar (7000 N/cm²), pela aplicação da equação 35 (página 40), tem-se uma área do êmbolo em torno de: A = 650 kN / (7 kN/cm²) = 92,8 cm². Uma estimativa para a espessura desse êmbolo seria em torno de 3 cm, para que haja espaço para as vedações, assim, o volume de aço carbono seria em torno de 275 cm³. Com isso é possível calcular a força normal exercida pelo êmbolo: N = peso unitário x volume (38) N = 76,5 kN/m³ x 0,000275 m³ = 0,02 kN Tabela 12 - Propriedades Físicas do Teflon (Catálogo Hipermetal LTDA). 49 A seguir, deve-se definir o coeficiente de atrito, para cálculo da força de atrito. Pode-se utilizar o coeficiente de atrito do PTFE, componente comum em elastômeros de vedação. Logo, pela Tabela 12, o coeficiente de atrito encontrado é 0,02 a 0,06. Portanto, a força de atrito será: Fat = 0,02 kN x 0,06 = 0,0012 kN Notadamente, para coeficientes de atrito muito baixos, como os dos materiais utilizados para a vedação, a força de atrito será muito pequena quando comparada a força de corte calculada. Dessa forma, a força de atrito gerada e as perdas relacionadas podem ser desconsideradas. Sendo assim, a partir da área previamente calculada (92,8 cm²), tem-se um diâmetro do êmbolo de aproximadamente 11 cm. 4.4.2.2. Comprimento do Curso e Capacidade de Óleo O comprimento do curso é determinante para a capacidade de óleo e se baseia na profundidade de corte exata do cabo. Considerando a condição de projeto, que determina que a espessura máxima de cabo a ser cortado é de 25 mm, não seria necessário um curso maior que 40 mm, para que quando a lâmina esteja recuada ela não fique tão próxima do local de colocação do cabo. Na literatura dos catálogos dos fabricantes de cilindros hidráulicos e seus acessórios, encontram-se fórmulas para o cálculo da capacidade de óleo. A ENERPAC Industrial Tools fornece a seguinte expressão para o cálculo dessa capacidade: Ct = A x S (39) Onde: Ct é a capacidade de óleo teórico; A é a área efetiva do cilindro; e S é o curso do cilindro. A área é calculada a partir do diâmetro definido anteriormente (11 cm), sendo igual a 95 cm², e S = 40 mm = 4 cm. Portanto, Ct = 380 cm³. 50 Porém, esse é um cálculo teórico, e segundo orientação de fabricantes, pode-se considerar que o óleo terá uma compressão específica para uma determinada pressão. Estima-se um valor de 4,3% para uma pressão de 700 bar, o que deve ser levado em consideração no cálculo. Logo, a capacidade de óleo real (Cr) considerada será: Cr = 397 cm³. 4.4.2.3. Espessura do Cilindro Admitindo o cilindro hidráulico como um vaso de pressão cilíndrico, submetido a uma pressão interna, pode-se usar a seguinte formulação: seja um vaso cilíndrico AB de parede fina, a ser determinada. Analisando-se as tensões que agem sobre o cilindro, têm-se as situações de tensões radiais e longitudinais, respectivamente, como apresentado na Figura 30. Figura 30 - Tensões em vasos de pressão cilíndricos (Buffoni, s.d.). 51 Focando-se apenas nas pressões e tensões atuantes de modo circunferencial, que serão limitantes para determinar a espessura do cilindro, tem-se a seguinte equação de equilíbrio: 1. (2.b.t) – 2.p.b.r = 0 t = (p.r) / 1 (40) Onde: t é a espessura; p a pressão interna; r o raio interno; e 1 a tensão circunferencial. Sendo a pressão interna de 700 bar, o raio interno aproximadamente igual ao do êmbolo (5,6 cm), e a resistência à tração de um aço SAE 1020 laminado a quente de 3800 bar, tem-se que a espessura t = 1,3 cm (adotando um fator de segurança de 1,25). 4.5. Seleção da Bomba Hidráulica A seleção da bomba hidráulica pode ser feita utilizando um catálogo de fabricantes. Para este projeto foram utilizadas as tabelas e informações da ENERPAC Industrial Tools, mas existem vários outros fabricantes com equipamentos similares. Todos os fabricantes de bombas para acionamento de cilindros fornecem seus equipamentos baseados na capacidade do cilindro. Considerando que a força exercida pelo cilindro será de 650 kN, como calculado anteriormente, então o cilindro estudado nesse projeto deve possuir uma capacidade de pelo menos 65 ton. Dada a Tabela 13, pode-se escolher qualquer um dos tipos de bombas oferecidos para um cilindro com capacidade de 75 ton, que atenderá as necessidades do projeto. 52 Tabela 13 - Seleção de bombas (Catálogo ENERPAC, 2012). O objetivo do mecanismo é realizar um corte limpo, razoavelmente rápido e com o menor aparato possível, de modo a tornar o equipamento mais portátil. Logo, foi escolhida uma bomba pequena, potente e com acionamento elétrico, como a série ZU4, que possui controle remoto e é utilizada para cilindros de dupla ação, pesando aproximadamente 30 kg com óleo. 4.5.1. Cálculo da Velocidade de Corte A velocidade de corte será equivalente à velocidade da haste. Esse cálculo pode ser feito utilizando as dimensões do cilindro e as informações da bomba, segundo a fórmula a seguir (Hatami, 2013): Vc = (Q / Acil) x (1/6) (41) Onde: Vc é a velocidade da haste ou velocidade de corte [mm/s]; Q a vazão da bomba [cm³/min]; e Acil a área efetiva do cilindro [cm²]. A área efetiva do cilindro já foi calculada anteriormente, na Seção 4.4.2.2, sendo igual a 95 cm², enquanto que a vazão da bomba pode ser verificada na Figura 31, sendo igual a 1 l/min (1000 cm³/min). Logo, a partir da equação (41) tem-se: Vc = 1,75 mm/s, e dessa forma é possível cortar um cabo de 25 mm em aproximadamente 15 s. 53 Figura 31 - Propriedades da bomba selecionada (Catálogo ENERPAC, 2012). 4.6. Acessórios 4.6.1. Válvula Para cilindros de dupla ação, como adotado no projeto, o ideal é utilizar uma válvula de 4 vias (pressão, reservatório, avanço e retorno). Com este tipo de válvula é possível o controle da vazão nas duas entradas do cilindro. A Figura 32 mostra como se dá o avanço e retorno para o caso dessa válvula. Figura 32 - Avanço e retorno da válvula de 4 vias (Catálogo ENERPAC, 2012). Além disso, os fabricantes têm alternativas de onde a válvula pode ser montada e qual o tipo de acionamento. As alternativas mais comuns estão apresentadas na Figura 33. 54 Figura 33 - Alternativas de montagem da válvula de 4 vias (Catálogo ENERPAC, 2012). 4.6.2. Mangueiras As mangueiras hidráulicas de alta pressão são importantes para garantir a segurança do equipamento. O fabricante escolhido deve fornecer tanto as termoplásticas quanto as de borracha para serviços mais pesados. Os dois modelos são aplicáveis ao sistema. As conexões escolhidas para o projeto foram as de 1/4” NTPF, por isso as pontas das mangueiras devem ter essas conexões. A Figura 34 apresenta diversos tipos de conexões existentes, inclusive a escolhida. Figura 34 - Tipos de conexões das mangueiras (Catálogo ENERPAC, 2012). 55 5. DOCUMENTAÇÃO GRÁFICA DO PROJETO Após o estudo dos diversos aspectos relacionados ao projeto, incluindo os cabos de aço, mecanismo de corte e sistema hidráulico, para finalizar o trabalho é preciso apresentar a documentação gráfica do projeto. Essa documentação é composta pelo desenho do conjunto mecânico, que representa a montagem do sistema, juntamente com o desenho das peças a serem fabricadas. Também é interessante apresentar um manual de montagem. Cada desenho possui uma série de dados necessários para representação gráfica adequada do projeto. Para elaboração de tais desenhos foram utilizadas recomendações de Pina Filho (2011), bem como normas técnicas vigentes no país, tais como: NBR 10067; NBR 10126; NBR 12298; NBR 13272; e NBR 8196. Todos os desenhos foram feitos utilizando-se um software especializado de CAD (Computer-Aided Design), mais especificamente o TopSolid, da Missler. Toda documentação gráfica, incluindo os desenhos de montagem e peças, está apresentada em anexo ao projeto. 56 6. CONCLUSÕES O projeto de um sistema para corte de cabos de aço requeria o conhecimento desse elemento mecânico amplamente usado, porém de difícil modelagem e compreensão das propriedades e comportamentos. Para que esse conhecimento fosse adquirido, foi feito um estudo sobre os cabos de aço, as formas de se tratar e entender o comportamento dos mesmos, seu manuseio, dimensionamento para o serviço, e principalmente os cuidados necessários para seu corte, como a utilização de uma bandagem. O resultado foi a escolha do cabo de aço com a maior resistência à tração possível (2300 MPa), o EIPS (Extra Improved Steel), visto que se este cabo pudesse ser cortado pelo mecanismo a ser projetado, todos os demais também seriam. Além disso, foi fixada uma bitola máxima de 1” (25 mm), que é a mais usada para os serviços, e cuja quantidade a ser cortada por dia é maior. Tendo o entendimento necessário sobre o elemento a ser cortado, partiu-se então para a definição do método de corte e detalhes deste processo. O mecanismo de corte escolhido foi a guilhotina, e seria preciso então definir a força de corte necessária. Pela falta de literatura e trabalhos teóricos sobre o corte específico de cabos de aço, foram utilizados quatro métodos para cálculo da força de corte: os critérios de tensão de Tresca e von Mises, aplicados ao cisalhamento; um cálculo estimado, por uma aproximação feita em literaturas de resistência dos materiais; e uma adaptação de fórmulas usadas para o cálculo das forças de corte no processo de conformação. Constatou-se que essa última análise resultou em uma força muito grande, quando comparada aos demais critérios, e por isso foi descartada, assim como a análise feita por aproximação, pois não apresentava embasamento teórico suficiente. Considerando então os dois critérios restantes, mais usuais e confiáveis, optou-se por usar o que fornecia a maior força de corte necessária (650 kN), visto que assim os dois seriam atendidos. Além disso, foram definidos detalhes sobre a lâmina de corte, tais como: ângulo de afiação de 30º; material utilizado (Aço AISI/SAE M2); e a folga necessária (2 mm), para realizar o corte de forma adequada. Calculada a força necessária para o corte, definiu-se que ela seria fornecida por um sistema hidráulico formado por um cilindro de dupla ação, perfeitamente adequado 57 ao mecanismo de corte, constituindo um sistema simplista, mas eficiente, e que não ocupa tanto espaço. Baseando-se em informações de mercado, foi fixada uma pressão padrão para este tipo de sistema (700 bar), possibilitando o cálculo do diâmetro do êmbolo (110 mm), pela aplicação da lei de Pascal. Também foi especificado o comprimento do curso, de 40 mm, e a capacidade de óleo real (397 ml). Além disso, o cilindro foi analisado do ponto de vista de um vaso de pressão, calculando-se a espessura necessária para suas paredes (13 mm). Foi feita então a seleção de uma bomba comercial, com vazão de 1 l/min, resultando numa velocidade de corte de 1,75 mm/s, possibilitando o corte de um cabo de 25 mm em aproximadamente 15 s. Concluindo o sistema hidráulico, foram especificados certos acessórios como mangueiras e uma válvula de quatro vias. Com todas essas informações em mãos, foi possível a elaboração dos desenhos técnicos que servirão para a fabricação deste sistema. Vale lembrar que todo o projeto foi desenvolvido conforme a motivação citada na introdução deste trabalho, visando sanar uma real necessidade do mercado de comercialização de cabos de aço. Espera-se que o sistema apresentado nesse projeto possa servir de protótipo, e certas melhorias possam ser feitas de acordo com a necessidade. De acordo com tudo que foi apresentado, acredita-se que o projeto trará uma rapidez maior a etapa de corte e com o equipamento automático, o corte se torna mais seguro. 6.1. Trabalhos Futuros O sistema para corte de cabos de aço poderia ser mais amplo do que o cortador automático. Alguns acessórios tornariam o trabalho mais rápido e dinâmico. Por exemplo, uma mesa de medição seria ideal para complementar o cortador. Esta mesa teria dois andares: um mais próximo do chão, onde ficaria posicionada a bomba de acionamento, e o segundo andar, na altura das mãos, onde ficaria o próprio cortador hidráulico. Como complemento, à frente do cortador, poderia existir um tambor para o enrolamento e medição do comprimento do cabo a ser cortado. Este tambor também poderia ser automático e teria um contador de passos, que forneceria o tamanho do cabo de aço. 58 59 7. REFERÊNCIAS BIBLIOGRÁFICAS Bento, Daniela A., Fundamentos de Resistência dos Materiais, CEFET-SC, 2003. Buffoni, Salete Souza de Oliveira, Apostila de Resistência dos Materiais, UFF. Catálogo ENERPAC, Fabricante de Equipamentos Industriais, 2012. Disponível em: http://www.enerpac.com Catálogo Favorit, Fabricante de Ferramentas/Aços Especiais, 2012. Catálogo Hipermetal LTDA, TEFLON. Disponível em: http://www.hipermetal.com.br Catálogo Hyperlift, Fabricante de Cabos de Aço. Disponível em: http://hyperlift.com.br/catalogos.htm Catálogo Morse Starrett Wire Rope Cutters, Fabricante de Cabos de Aço. Disponível em: http://www.morse-starrett.com Catálogo Morsing & Carlstahl, Fabricante de Cabos de Aço. Disponível em: http://www.carlstahl.com.br Catálogo/Manual Parker, Cilindros Hidráulicos, 2003. Disponível em: http://www.parker.com CIMAF, Manual Técnico, 2009. Disponível em: http://www.cimafbrasil.com.br CIMAF, Manual Técnico, 2003. De Marco, Flávio, Apostila Cabos de Aço, Departamento de Engenharia mecânica, UFRJ, 2009. Ferreira, Dario Magno Batista, Apostila de hidráulica, CEFET-BA. Ferreira, Dario Magno Batista, Noções hidráulicas, CEFET-BA. 60 Groover, Mikell P., Fundamentals of Modern Manufacturing, 4ª ed., 1024 p., Wiley, 2010. Hatami, Houman, Coletânea de fórmulas hidráulicas BOSCH, 2013. Norma ASME B30.2, Overhead and Gantry Cranes, 2011. Norma ASME B30.5, Mobile and Locomotive Cranes, 2010. Norma NBR 10067, Princípios gerais de representação em desenho técnico, 1995. Norma NBR 10126, Cotagem em desenho técnico, 1987. Norma NBR 12298, Representação de área de corte por meio de hachuras em desenho técnico, 1995. Norma NBR 13272, Desenho técnico - Elaboração das listas de itens, 1999. Norma NBR 13543, Movimentação de carga - Laços de cabo de aço - Utilização e inspeção, 1995. Norma NBR 8196, Desenho técnico - Emprego de escalas, 1999. Norma NBR ISO 2408, Cabos de aço para uso geral - Requisitos mínimos, 2008. Norma NBR ISO 4309, Guindastes - Cabo de Aço - Critérios de Inspeção e Descarte, 1998. Oliveira, Douglas Luciano da Silva, Otimização do corte de pontas de um aço livre de intersticiais laminado a quente usando tesoura tipo guilhotina, Mestrado da Escola de Engenharia de Lorena, Universidade de São Paulo, 2011. Pina Filho, Armando Carlos de, Apostila de Desenho Técnico para Engenharia Mecânica, Escola Politécnica, UFRJ, 2011. Rodrigues, M., Andrade, M., Ferraz, F., Apostila de Hidráulica, CEFET-BA, 2008. Shigley, Joseph E., Mischke, Charles R., Budynas, Richard G., Projeto de Engenharia Mecânica, 7ª ed., 2005. 61 Sociedade Brasileira de Cuteleiros. Disponível em: http://sbccutelaria.org.br Souza, Rodrigo Otávio Rodrigues de Melo, Apostila de Hidráulica, UFRA. Wire hope Works. Inc, Catálogo Bethlehem Wirehops, 2010. Zouain, Nestor, Notas de Aula de Mecânica dos Sólidos II, Departamento de Engenharia mecânica, UFRJ. 62 ANEXO – DESENHOS DE MONTAGEM E PEÇAS CC01 - Cilindro CC02 - Êmbolo CC03 - Lâmina CC04 - Mancal CC05 - Máscara CC06 - Trava Central CC07 - Trava Superior CC08 - Montagem CC09 - Montagem Explodida 63