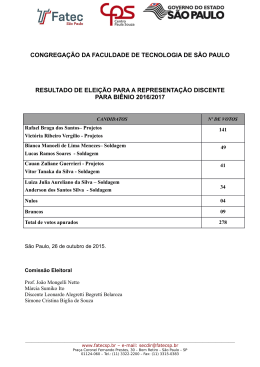

PIBIC-UFU, CNPq & FAPEMIG Universidade Federal de Uberlândia Pró-Reitoria de Pesquisa e Pós-Graduação DIRETORIA DE PESQUISA CONSTRUÇÃO E AUTOMATIZAÇÃO DE UMA MESA DE COORDENADA PARA ESTUDO EM FÍSICA DO ARCO DE SOLDAGEM Víctor Augusto Nascimento1 UFU, Universidade Federal de Uberlândia, Av. Engenheiro Diniz, 1178 – Cx. Postal: 593 – CEP: 38.400-902 – Uberlândia – Minas Gerais – Brasil. [email protected] Louriel O. Vilarinho2 [email protected] Resumo: O presente trabalho explica de maneira sucinta os passos para a elaboração de uma mesa de coordenada de 3 eixos x, y, z, com baixo custo para estudo em Física do Arco de Soldagem. Preliminarmente, foi elaborado um projeto prévio fazendo-se uso do software SolidWorks® com o intuito de visualizar, quantificar peças, interferências e dimensões finais do projeto. Cada grau de liberdade é proporcionado por um carro mecânico dotado de um fuso de rosca fina, guias lineares ou eixos, e um motor de passo. Os acionamentos dos eixos lineares são feitos pelos motores de passo, que são dispositivos eletromecânicos que ao serem alimentados produzem movimentos angulares discretos que podem ser transformados em movimentos lineares através da aplicação do carro mecânico. O princípio de funcionamento da mesa se exprime pela comunicação dos dados entre os equipamentos eletrônicos que se dá na seguinte ordem: do computador para os drivers (acionadores), destes para os amplificadores de sinal, e finalmente, destes amplificadores para os motores de passo. O computador atua através de uma placa de saída digital da National Instruments® que é comandada por um programa elaborado através do software LabView®. O driver possibilita o controle de velocidade, sentido de rotação do motor e parada com grande precisão. Assim, ao ser acoplado ao fuso do carro mecânico, o movimento angular discreto do motor de passo é tranferido para um movimento linear discreto, nas direções x, y e z, permitindo a movimentação da tocha de solda conforme a trajetória desejada. Palavras-chave: mesa de coordenadas, motor de passo, soldagem automatizada. 1. INTRODUÇÃO A realização de soldas retilíneas e curvilíneas no plano ou no espaço com certa precisão e repetibilidade são muito importantes. E esta repetibilidade é difícil de ser alcançada com soldagem manual, pois o soldador, por mais experiente que seja não consegue manter constante por um longo período, parâmetros importantes, como velocidade de soldagem, altura de arco, ângulo de ataque e posicionamento da pistola sobre a trajetória. Mesmo se conseguisse manter estes parâmetros de soldagem constantes ao longo de um cordão, outra dificuldade que surgiria para o soldador, seria reproduzir repetidas vezes a mesma tarefa. Dessa forma, para diminuir a interferência humana na realização de soldas, superando a escassez de trabalho qualificado, há cada vez mais tendência à automatização dos processos de soldagem. Este fato faz com que o operário não fique tão exposto aos efeitos nocivos à saúde e também faz com que se aumente a quantidade de material depositado por hora e conseqüentemente a produtividade. É bom destacar que a elaboração de um sistema automatizado como uma mesa de coordenada para soldagem que reduza erros por fadiga e cansaço do operador, além de proporcionar 1 2 Acadêmico do curso de Engenharia Mecatrônica. Orientador. alta produtividade, aliada a qualidade, é de extremo interesse para a indústria, uma vez que o mercado se torna cada vez mais competitivo e temas relacionados à qualidade e segurança do trabalho estão cada vez mais em voga. 2. OBJETIVOS O presente trabalho propõe desenvolver uma solução de baixo custo para a construção de uma mesa de coordenadas de três graus de liberdade para o estudo da Física do Arco da Soldagem. Ao final da pesquisa espera-se tecnologicamente que o equipamento desenvolvido para realizar a união de chapas metálicas e a geração de geometrias complexas, compostas por segmentos de retas, arcos, círculos ou linhas de forma irregular, tenha-se aproximado dos resultados reais esperados e, desta forma, tenha contribuído para facilitar e melhorar a qualidade e produtividade de soldas. 3. METODOLOGIA O projeto de automatização proposto aqui, com base nas necessidades expostas acima, visa o projeto, a construção e o controle de uma mesa de coordenadas com custo relativamente baixo para estudo da Física do Arco de Soldagem. Para a construção da mesa, foi feito um projeto prévio fazendo-se uso do software SolidWorks® com o intuito de visualizar, quantificar peças, interferências e dimensões finais do projeto. Como se pode ver, o esquema proposto tem inicialmente três graus de liberdade, movimentando-se em x, y, z. O projeto pode ser estendido a seis graus de liberdade (duplo x, duplo y, e duplo z) ou até mesmo 7, se considerar um eixo central que proporcione uma rotação do conjunto. Cada grau de liberdade é proporcionado por um carro mecânico dotado de um fuso de rosca fina, guias lineares ou eixos, e um motor de passo. Os acionamentos dos eixos lineares são feitos pelos motores de passo, que são dispositivos eletromecânicos que ao serem alimentados produzem movimentos angulares discretos que podem ser transformados em movimentos lineares através da aplicação do carro mecânico. Na figura 1, em laranja, está esquematizado o suporte do 3° eixo aonde será acoplada a tocha da solda, cujo arco será estudado. A proposta inicial é de que se tenha um curso de em torno de 400 mm para cada um dos 3 eixos, para que se torne a mesa o mais flexível, podendo receber peças de maiores dimensões. O princípio de funcionamento da mesa se exprime pela comunicação dos dados entre os equipamentos eletrônicos que se dá na seguinte ordem: do computador para os drivers (acionadores), destes para os amplificadores de sinal, e finalmente, destes amplificadores para os motores de passo. 2 Figura 1 – Esquema do projeto inicialmente proposto em vista trimétrica. O computador atua através de uma placa de saída digital da National Instruments® que é comandada por um programa elaborado através do software LabView®. Os drivers são dispositivos projetados para comandar motores de passo. Sua característica principal é converter sinais elétricos de saídas rápidas de CLP’s, PC’s, etc. em sinais sincronizados e amplificados para motores de passo. O driver possibilita o controle de velocidade, sentido de rotação do motor e parada com grande precisão. Os amplificadores de sinal são dispositivos necessários para suprir a demanda de energia do motor elevando a tensão ou a corrente fornecida pelos acionadores para níveis compatíveis com a placa de especificação do motor de passo. Já o motor de passo é um transdutor que converte energia elétrica em movimento controlado através de pulsos, o que possibilita o deslocamento por passo, onde passo é o menor deslocamento angular. Dessa forma, ao ser acoplado ao fuso do carro mecânico, o movimento angular discreto é tranferido para um movimento linear discreto, nas direções x, y e z, permitindo a movimentação da tocha de solda conforme a trajetória desejada. 3 Figura 2 – Detalhe do 3° eixo. O princípio de funcionamento da mesa se baseia na transferência de movimentos. O movimento rotativo do motor do 1° eixo gira o fuso que está acoplado a uma chapa metálica através de uma porca. Dessa forma, a cada passo do motor, esse 1° eixo se desloca em movimentos dicretos e lineares através das guias prismáticas lineares. A composição das mais variadas trajetórias se dá pelo fato do segundo carro mecânico estar acoplado ao primeiro, e o terceiro acoplado ao segundo (ver figura 2). A metodologia do plano de trabalho foi baseada pelas seguintes diretivas: • Todo o sistema apresentado é controlado por uma unidade central desenvolvida em LabView® e que utiliza hardware da National Instruments®. • Estudo e seleção de componentes para a confecção da mesa, respeitando sempre uma relação de compromisso entre custo x necessidade x precisão. No presente trabalho, a mesa foi construída a partir de sucata de scanners. • Aprimoramento do projeto através de ferramenta CAD (SolidWorks®). • Construção de uma mesa de coordenadas com 3 graus de liberdade dotada de 3 carros mecânicos. • Projeto e construção de 3 acionadores (drivers) para os motores de passo. • Projeto e construção de 3 amplificadores de sinal, para serem acoplados após a saída dos drivers. • Montagem da mesa de coordenadas, acoplada aos drivers e amplificadores de sinal. • Implementação de uma interface utilizando o programa LabView® que fizesse o monitoramento e controle dos motores, alterando variáveis como velocidade e torque, para que se tornasse possível, a composição das mais variadas geometrias. • Calibração da mesa e adequação a normas de funcionamento de máquinasferramenta. Desta forma, a estratégia de ação geral foi utilizando-se placas de aquisição (National Instruments®), softwares (LabView®, SolidWorks®) e motores de passo comerciais advindos de scanners, projetar, construir e controlar uma mesa de coordenada, cujo corpo foi mostrado na Figura 1, para uso no Estudo da Física do Arco de Solda. 4 Figura 3 – Diagrama de fluxo do equipamento desenvolvido. 4. RESULTADOS O objetivo principal que era a elaboração da mesa de coordenadas foi alcançado. Dentre as maiores dificuldades encontradas, pode-se dizer que foi a calibração da mesa juntamente aos drivers e ao software. Apesar do processo de montagem ser laborioso e demandar muito tempo e paciência, este foi auxiliado bastante pelo projeto CAD, mostrando a eficiência da ferramenta de desenho. A comunicação do computador com a mesa foi realizada sem maiores dificuldades por intermédio da placa de aquisição da National Instruments®. Sem dúvidas, o excesso de cuidado demandado à montagem da mesa, de forma a se evitar folgas e preocupando-se com o paralelismo e correto esquadrejamento das peças foi a parte mais difícil. Sem mais, o funcionamento da mesa se mostrou satisfatório. 5. CONCLUSÃO Embora dificuldades tenham sido encontradas, o funcionamento da mesa se mostrou bastante satisfatório, correspondendo a proposta do projeto de uma Mesa de Coordenadas de Baixo Custo para Estudo em Física do Arco de Solda. A comunicação da mesa com o software se deu sem maiores dificuldades. A maleabilidade do software Labview® permite que parâmetros como velocidade e sentido de rotação dos motores sejam controlados em tempo real, dando maior flexibilidade ao projeto que devido a sua robustez pode perfeitamente ser adaptada para o uso como uma mini-CNC para a confecção de placas de circuito impresso, por exemplo. 6. AGRADECIMENTOS 5 O autor deste artigo agradece a todas as pessoas que colaboraram para a realização deste projeto, aos membros e colaboradores do Laprosolda/UFU (Laboratório para o Desenvolvimento de Processos de Soldagem), a FEMEC/UFU pela infra-estrutura oferecida e ao seu orientador Louriel O. Vilarinho pela oportunidade e completo apoio ao desenvolvimento do projeto estando sempre empenhado e disposto a ajudar. 7. REFERÊNCIAS ABREU, B.A.;DUTRA, J.C.; BROERING, C.E.; Aplicação de um equipamento na mecanização da soldagem em superfícies de tanques, 2004. Disponível em: <http://www.labsolda.ufsc.br/noticias/2005/P&D_sold_tanque.pdf>. Texto acessado em: 15 de julho de 2009. LACERDA , H.B.;RODRIGUES, R. S. A.; Projeto e construção de uma mesa de coordenadas xy de baixo custo para corte e solda, 2003. Disponível em: <www.propp.ufu.br/revistaeletronica/exatas2003/projeto.pdf>. Texto acessado em: 10 de julho de 2009. Universidade de Brasília, Automação na Soldagem. Disponível em: <www.unb.br/ft/enm/vortex/ftp/TecMec2/Automacao.pdf>. Texto acessado em: 04 de junho de 2009. CONSTRUCTION AND AUTOMATION OF A TABLE OF COORDINATED TO STUDY OF PHYSICS AND ARC WELDING Víctor Augusto Nascimento3 UFU, Universidade Federal de Uberlândia, Av. Engenheiro Diniz, 1178 – Cx. Postal: 593 – CEP: 38.400-902 – Uberlândia – Minas Gerais – Brasil. [email protected] Louriel O. Vilarinho4 [email protected] Abstract: This paper explains briefly the steps for developing a coordinated table 3 axis x, y, z, with a low cost to study physics in the Arc Welding. Preliminarily, a project was drafted prior to making use of the SolidWorks ® software in order to view, measure parts, interference and final dimensions of the project. Each degree of freedom is provided by a car mechanic equipped with a screw thread thin, linear or axes, and a stepper motor. The linear axis drives are made by stepper motors, which are electromechanical devices that are fed to produce discrete angular movements that can be transformed into linear motion by use of the car mechanic. The operating principle of the table is expressed by an exchange of data between the electronic equipment that results in the following order: the computer for the drivers (drives), these to signal amplifiers, and finally, these amplifiers for the stepper motors. The computer acts through a digital output card from National Instruments ®, which is controlled by a program developed by LabView ® software. The driver allows control of speed, direction of rotation of the engine and stop with great precision. Thus, when coupled to the spindle of the car mechanic, the discrete angular movement of the stepper motor is moved into a discrete linear motion in the directions x, y and z, allowing the movement of the welding torch according to the desired trajectory. 3 4 Acadêmico do curso de Engenharia Mecatrônica. Orientador. 6 Keywords: cross table, stepper motor, automated welding. 7

Download