(/(75,&,'$'(,1'8675,$/

,1752'8d2

Todo trabalho deve ser executado com atenção. Mesmo a simples substituição

de uma lâmpada em nossa residência deve ser feita com muito cuidado para que não

sofremos acidente.

Sabemos porém que todo trabalho, mesmo de natureza perigosa, pode ser

executada desde que tenhamos conhecimento dos riscos envolvidos e pimento dos

riscos envolvidos e p técnica possível.

Observação, identificação e conhecimento dos riscos de acidentes, das condições

e dos atos seguros são condições mínimas e básicas para que não haja acidentes.

É fundamental nosso empenho em sensibilizar o trabalhador sobre a necessidade

de se cumprir as Normas e regras de Segurança estabelecidas para execução de tarefas.

Ressaltar que estas Normas e regras não possuem o objetivo de policiá-lo, inibir

sua criatividade ou até mesmo tirar sua liberdade , mas sim padronizar atividades

correlatas eliminado as improvisações e desta forma, dentro da qualidade total, garantir

a segurança na execução das tarefas.

Nosso objetivo nesta obra é “Segurança do Trabalho em Eletricidade”.

Estaremos enfocando tópicos que entendemos ser de suma importância para o

profissional de Segurança do Trabalho que tenha contato direto ou indiretamente com

circuitos e sistemas elétricos.

Para melhor compreensão vamos conhecer os principais componentes de um

sistema elétrico de forma a entender todas as transformações desde a geração até o

consumidor final (industria, comércio, residências, etc.)

UM SISTEMA ELÉTRICO É COMPREENDIDO BASICAMENTE DE:

- PRODUÇÃO – É onde ocorre a geração de energia,. No Brasil predomina a

geração de energia elétrica por usinas hidrelétricas. Temos ainda a geração por usinas

termelétricas e usinas nucleares.

- TRANSMISSÃO – é na realidade o transporte da energia elétrica que

normalmente é gerada em locais distantes do consumidor.

- DISTRIBUIÇÃO – É o setor responsável pelo fornecimento de tensão a níveis

possíveis de utilização pelas indústrias, comércio e residências.

2

*5$1'(=$6(/e75,&$6

É fundamental que o técnico de segurança tenha noções sobre as principais

grandezas elétricas para que possa iniciar qualquer trabalho que envolva riscos com

sistemas elétricos

- CORRENTE ELÉTRICA : É o deslocamento de cargas elétricas dentro de um

condutor quando a ele é aplicada uma diferença de potencial. A unidade de corrente

elétrica é o Ampére (A).

-DIFERENÇA DE POTENCIAL : A ddp entre dois pontos de um campo

eletrostático é igual a 1 volt quando o trabalho realizado contra as forças elétricas ao se

deslocar uma carga entre esses dois pontos é de 1 joule por coulomb.

- POTENCIA: Quando a corrente elétrica circula por um resistor, ocorre uma

transformação de energia. A isto podemos associar um trabalho realizado. A potência

3será diretamente proporcional ao produto da tensão aplicada e á corrente que irá

circular pelo resistor.

Os sistemas elétricos de uso comum nas industrias podem ser assim

referenciadas:

SISTEMA DE CORRENTE ALTERNADA:

Monofásico, Bifásico e Trifásico com os seguintes níveis de tensão ( mais

usados):

¾

Baixa tensão:

- 220vca;

- 380vca;

- 460vca

¾

Média Tensão:

- 2.400vca;

- 4.160vca;

- 6.900vca;

-13.800vca

¾

Alta tensão:

- 34.500 vca;

- 138.000vca;

- 230.000vca;

Sistemas em corrente contínua são normalmente derivados do sistema Alternado

através da utilização de retificadores que podem ser controlados ou não.

68%(67$d®(6(/e75,&$6

É praticamente comum em toda industria de médio e grande porte encontrarmos

uma Subestação elétrica. Os componentes/equipamentos que constituem uma

Subestação elétrica são de vital importância para a indústria pois, em todos os casos, a

falta de energia elétrica proveniente de falhas nesta subestação implicará em relevantes

prejuízos financeiros podendo ainda promover a perda parcial ou total de equipamentos

de produção.

PRINCIPAIS EQUIPAMENTOS DE UMA SE:

- CHAVES SECCIONADORAS: são dispositivos utilizados para isolar

instalações ou simplesmente alguns segmentos das mesmas. Normalmente são

especificadas para manobras em vazio ou seja devem ser operados sem carga ou apenas

com as cargas residuais e dos transformadores de potencial – TP´s.;

- CHAVES DE ATERRAMENTO: São utilizados pra aterrar e curto circuitar

circuitos previamente “ desligadas”.

Normalmente a chave de aterramento forma um único conjunto com a chave

seccionadora sendo que quando desligamos a seccionadora, simultaneamente, fazemos

o aterramento do circuito.

- DISJUNTORES : São dispositivos de proteção e também de manobra.

Possuem um sistema de extinção de arco pois operam em carga e as vezes até

sob ação de curto-circuito. Possuem câmaras de extinção de arco que geralmente

utilizam óleo, vácuo ou SF6 (hexafluoreto de enxofre).

FOTO

Manobras erradas em SE podem promover acidentes de graves proporções e

danos materiais de significativo valor monetário.

Os principais erros são devidos a manobra de um seccionador sob carga ou até

mesmo manobra de um disjuntor sem que a seccionadora correspondente esteja na

posição adequada ( ligada/desligada).

Isto acontece quando não existe sinalização e identificação clara dos circuitos e

componentes elétricos e também a falta de documentação técnica. O dano material

advém da ocorrência de arco voltaico que é estabelecido quando da manobra indevida.

FOTO

TRANSFORMADORES:

Por motivos técnicos e econômicos a construção das usinas geradoras de energia

elétricas são geralmente situadas fora dos centros industriais e residenciais, ou seja, dos

centros de consumo. Desta forma existe uma distancia que deve ser percorrida pela

energia elétrica até que possa chegar a estes centros consumidores.

Para obtenção de seções de condutores dentro de limites viáveis deve-se limitar

a intensidade de corrente e desta forma como a potência elétrica a ser transmitida é

grande , utiliza-se um elevado valor de tensão que normalmente é da ordem de 69kv,

138kv, 230kv podendo ainda chegar até a 500kv em corrente alternada.

É fácil entender que estes valores não são viáveis para aplicação junto ao

consumidor final quer seja industrial, comercial ou residencial.

Para se conseguir reduzir a tensão para níveis de aplicação utiliza-se de um

equipamento estático chamado transformador ou ainda transformador de potência ou até

de transformador de força, nomes pelo qual estes equipamentos são também

conhecidos.

Vale ressaltar que na geração de energia existem também transformadores que

elevam a tensão gerada nas turbinas de, por exemplo, 6.000 volts para 138.000 volts e ai

é que se faz a transmissão para os centros consumidores onde também existem

transformadores para abaixar o nível de tensão para patamares que possam ser utilizados

pelas industrias, comércios e residências.

Observamos que a potência elétrica permanece praticamente inalterada pois

quando aumentamos a tensão a corrente diminui e vice versa.

Devemos salientar que existe também a transmissão de energia elétrica em

corrente contínua e que no Brasil temos uma das maiores linhas de transmissão em

corrente contínua do mundo que liga foz do Iguaçu a Ibiúna.

TRANSFORMADORES DE CORRENTE – TC:

São componentes de suma importância em sistemas elétricos e por conseguinte

em uma subestação.

O TC é um equipamento com características técnicas tal que conseguem reduzir

a corrente circulante no seu primário para um valor secundário compatível com os

instrumentos que serão aplicados (pode ser para circuito de medição ou de proteção).

Normalmente um TC possui uma única espira no primário que irá transformar

para um valor secundário a corrente. Este valor de corrente secundaria é de 5A

Para exemplificar consideremos um TC de relação de transformação de 100 a 5.

Se no primário circular uma corrente de 70 A, teremos no secundário uma corrente de

3.5 A

3RLV ,VHF.

Todo cuidado deve ser tomado para na permitir em nenhuma hipótese que o

secundário de um TC fique aberto. Caso ocorra , surgirão tensões elevadas nestes

terminais pois não haverá efeito desmagnetizante no secundário e isto poderá danificar o

TC e também provocar graves acidentes, inclusive fatais.

TRANSFORMADORES DE POTENCIAL - TP;

São equipamentos que possuem as características técnicas capazes de

transformar valores de alta tensão primária em valores compatíveis com os

equipamentos de medição. O valor da tensão secundária é padronizado em 115 volts.

BUCHAS DE PASSAGEM;

Quando necessitamos passar um circuito aéreo de um cubículo fechado para

outro que fique, normalmente, em posição lateral a este, utilizamos as buchas de

passagem. Estas buchas são normalmente fabricadas por um isolador de louça. Existem

buchas de passagem interno-interno e interno-externo.

PARA-RAIOS DE LINHA:

Descargas atmosféricas quando atingem uma linha transmissão ou de

distribuição de energia provocam o aparecimento de sobretensões. Estas sobretensões

poderão danificar equipamentos elétricos e causar acidentes com pessoal. Como

proteção para este tipo de problema utilizamos os pára-raios de linha. Os pára-raios de

linha também protegem as instalações contra sobretensões causadas por manobras de

chaves seccionadora, disjuntores e até em partidas de grandes motores elétricos.

No meio rural é comum a aplicação de “descarregador de chifre” que possuem

menor eficiência.

Existem outros componentes nas SE’s mas que não vamos descrever e que

também são fundamentais ao perfeito funcionamento das mesmas.

0$187(1d2e)$725'(6(*85$1d$"

A confiabilidade dos equipamentos de uma Subestação Elétrica é fator relevante

no processo operacional e também contribui para a segurança do trabalho.

Equipamentos de alta tensão sem uma manutenção adequada e criteriosa são

grandes geradores de riscos de acidentes e normalmente acidentes graves.

Embora não seja nosso intuito fornecer informações técnicas vamos mencionar

sucintamente alguns parâmetros importantes para que o Técnico de Segurança tenha

condições de debater e até mesmo questionar correção junto a manutenção.

Entendemos ser necessário que o Técnico de Segurança tenha informações sobre

os seguintes parâmetros a serem observados em um transformador de potência:

- NÍVEL DE ÓLEO: é fundamental que o nível de óleo de um

transformador esteja acima do mínimo permitido. Existem indicadores de

níveis instalados nos transformadores. Baixo nível de óleo poderá permitir

curto-circuito entre espiras/bobinas do transformador e consequentemente

até explosões.

- QUALIDADE DO ÓLEO: é importante que periodicamente seja

executado analises do óleo isolante da mesma forma como devemos

periodicamente e efetuar análise do nosso sangue com objetivo de avaliar

possíveis problemas e antecipar as correções.

Os principais parâmetros a serem observados são os seguintes:

-

ANALISE FÍSICO QUÍMICO: Esta análise contempla:

¾

Cor: o óleo novo tem normalmente uma cor amarelapálida e é transparente. Quando há deterioração e/ou envelhecimento que

pode ser até precoce, o mesmo aparenta uma cor mais escurecida.

¾

Viscosidade: é a resistência que o óleo oferece ao

escoamento continuo sem turbulência, inércia ou outras forças.

¾

Tensão interfacial: Na superfície de separação entre óleo e

a água forma-se uma força de atração entre moléculas de dois líquidos.

Esta força é medida em dina/cm e uma diminuição dessa força indica a

deterioração do óleo.

- ANÁLISE CROMATOGRÁFICA: é método utilizado onde são

avaliados os gases dissolvidos no óleo isolante pelo método de cromatografia

gasosa.

A NBR 7070 fornece recomendações para este tipo de amostragem.

Entendemos ser importante o conhecimento dos seguintes pontos

típicos de falhas e seus gases.

Arco voltaico-gás chave é o acetileno. Normalmente o

óleo fica carbonizado;

Descargas parciais-gás chave é o hidrogênio;

Óleo super aquecido-gás chave é o etileno;

Celulose superaquecida-gás chave é o monóxido de

carbono;

Eletrolise-gás chave é o hidrogênio.

A NBR 7274 fornece “ diagnóstico de falhas através das analises de

gases dissolvidos em óleo mineral”

Outro parâmetro importante nos transformadores que compromete a

perfomance e gera condição insegura é a temperatura. Existem termômetros

instalados que indicam a temperatura e para estes casos os circuitos de

comando devem ser providos de sistema de desligamento automático quando

esta temperatura exceder aos limites previamente ajustados. Normalmente

antes do desligamento automático soa um alarme que é ajustado com 10ºc a

temperatura para desligamento.

Como vimos anteriormente, ocorre formação de gases dentro de um

transformador e isto deve ser também protegido. Os transformadores são

protegidos por dispositivo de alívio de pressão interna do tanque de

expansão.

As falhas internas em um transformador podem causar danos

imediatos e significados. A detecção dessas falhas somente acontecem pelos

efeitos que por elas são originados. Dentre esses efeitos podemos citar:

• Sobreaquecimento;

• Sobrepressão

• Alteração do nível de óleo, etc.

Um dispositivo bastante conhecido e que tem seu funcionamento baseado

no aumento de pressão originado pela formação de gases no interior do

transformador é o relê BUCHHOLZ. Este dispositivo é eficaz tanto na proteção

quando a falta provoca formação lenta de gás como também naqueles casos em

que existem formações rápidas de gás.

Outros dispositivos que normalmente são utilizados contra defeitos de

falhas internas nos transformadores são:

- Relê detetor de gás e relê contra sobrepressão;

- Termômetro indicador da temperatura do enrolamento ou

relê de imagem térmica como é muito enrolamento ou relê de

imagem térmica como é muito conhecido;

- Indicador magnético de nível de óleo;

- Indicador magnético de fluxo de óleo;

- Válvula de segurança e dispositivo de alívio de pressão,

etc.

Os fluidos dielétricos líquidos ou óleos isolantes como normalmente são

chamados exercem um papel de suma importância na estrutura e performance de

um transformador. Ele, além de atuar como isolante elétrico, atua como meio de

refrigeração do transformador, tendo significativo papel na transferência de calor

da parte ativa do transformador ( núcleo/papel isolante, bobinas) para o meio

ambiente.

O calor gerado na parte ativa do transformador é devido as perdas

elétricas.

Os principais tipos de óleo são:

- Óleos minerais;

- Óleos sintéticos.

Os óleos minerais são derivados do petróleo e os óleos sintéticos são

originarios46 dos fluidos de silicone; fluido Rtemp e ascaréis.

A obtenção dos óleos minerais é através de processo de refino e extração

adequados a partir de determinadas porções de destilação do petróleo natural.

Temos dois tipos de óleos minerais:

- Os parafínicos e,

- Os naftênicos;

O “Conselho Nacional do Petróleo – CNP” estabeleceu as características

do óleo mineral isolante, conforme abaixo. A aplicabilidade indicada pela

Resolução nº 6/72 da Norma CNP 16 e Resolução 15/81 do regulamento

Técnico 06/ revisão 1 do CNP é a seguinte:

- Tipo A – naftênico : são empregados pra tensão máxima do

equipamento com níveis superior a 34,5 kv;

- TIPO B – parafinico: empregados pra tensões máximas igual ou

inferiores a 34,5 kv.

De modo geral é importante salientar que o óleo mineral quando entra em

contato com o oxigênio do ar, se oxida, formando borras. Isto é terrível para um

transformador. Por isso, normalmente estes óleos são contemplados com algum

tipo de inibidor de oxidação.

Uma prática comum e que deve ser observada é a adição de óleos novos

a óleos usados. Adição na ordem de até 5% do volume total tem mostrado não

provocar problemas , mas, atenção , adição de valores percentuais superiores a

5% podem promover o surgimento de precipitação de borras e vir a

comprometer a performance do transformador.

Atenção também para não misturar óleos parafínicos com óleos

naftênicos.

Já os fluídos de Silicone são compostos de dimetil siloxano. É um fluido

não inflamável o que o torna bastante apropriado para utilização em

transformadores.

Não é propagador de chama, pois em caso de combustão, o fluído tenderá

á auto-extinção, ou seja, durante o processo de combustão ocorrerá a formação

de uma camada de sílica sobre a superfície do mesmo e que restringirá o contato

com oxigênio de forma a exercer um efeito de extinção.

Testes em laboratórios confirmaram que o fluído de silicone não cria

borra e nem se oxida, mantendo inclusive sua viscosidade inalterada por mais de

20 anos quando em operações em transformadores.

Como desvantagens podemos citar:

- Não são biodegradáveis e,

- Ainda não se tem uma definição sobre sua influência ao meio

ambiente em caso de um derramamento.

como:

Já o fluido Rtemp é biodegradável e possui outras características tais

- Menos tóxico do que o óleo mineral;

- Possui alta rigidez dielétrica;

- Possui alto ponto de fulgor e de inflamação sendo menos

inflamável do que os óleos a base de silicone.

ASCARÉIS. O QUE É ?

É um termo genérico usado para designar um grupo de hidrocarbonetos

clorados, sintéticos, resistentes ao fogo utilizados como isolantes elétricos.

O ascarél é um óleo sintético resultante da mistura de policloro difenol (PCB)

com triclorobenzina ( C6H3C3) que além de contemplar praticamente todas as

características das óleos minerais, não é inflamável.

Alguns nomes comerciais do ascarél que podem ser encontrados para

comercialização/aplicação:

- Piranol;

clorextol;clophen;

diaclor;

dykanol;

inerteen;araclor;asbestol; pyralene; Santotherm; etc.

Os PCB’s provocam lesões dermatológicas, alterações psíquicas e até

morfológicas. Causa ainda perda da libido e efeitos cancerígenos.

Vale ressaltar que o PCB é tóxico biocumulativo e portanto acumula-se no

organismo durante anos e seu efeito é lento e sempre danoso.

Outra característica dos PCB’s é que não são biodegradáveis.

Os primeiros sintomas no ser humano provocado por PCB’s foram identificados

em 1966 no Japão.

Os ascaréis (PCB’s) devem ser descartados obedecendo-se o rigoroso controle.

A incineração deve ser realizada pr empresas especializadas.

O Técnico de segurança deve verificar a existência deste isolante nas instalações

da empresa e agir para que o mesmo seja substituído.

Existe portaria Interministerial datada do ano de 1981 (Portaria de nº 19 do

Ministério do Interior , Indústria, Comércio e minas e Energia) recomendando que:

Os equipamentos que possuem ascaréis, na data da publicaçºao da portaria,

poderão continuar com esse dielétrico até que seja necessário seu esvaziamento, após o

que somente poderão ser preenchidos com outros que não contenham ascaréis; além

disso é proibido o seu despejo quer seja direta ou indiretamente nos cursos e coletas de

água ou locais expostos ás intempéries.

Embora acreditemos que a utilização deste fluido esta praticamente eliminada de

nossas fábricas e condomínios vamos falar de algumas proteções a serem usadas pelo

pessoal que trabalha com este tipo de material:

- Óculos;

- Luvas tipo clorovinil (longas);

- Aventais;

- Protetores de pernas;

- Agasalho (dentre outros do tipo clorovinil).

Ressaltamos que deve haver local próprio para armazenagem destes EPI´s e que

cuidados com a limpeza devem ser rigorosamente observados antes da armazenagem

dos mesmos.

Com relação ao custo x beneficio entendemos ser mais interessante a

substituição total do equipamento ao invés de reaproveitar o transformador que

contenha ascarél.

De qualquer forma, os cuidados e procedimentos mínimos a serem observados

quando da decisão de se reaproveitar o transformador são:

- Esvaziamento total da carcaça;

- Substituição total das bobinas;

- A carcaça deve ser totalmente substituída;

- Deve-se desmontar o núcleo e efetuar lavagem das chapas e outros

componentes;

- Deve-se efetuar cálculos técnicos – projetos- visando definir anova potência do

transformador e necessidades demodificaçºao no sistema de refrigeração, dentre elas o

aumento dos radiadores.

Não podemos deixar de considerar o custo do novo óleo a ser aplicado em

substituição ao ascarel.

O Técnico de Segurança deve estar atento sobre a existência deste produto e

tomar as providências para que a manutenção efetue a substituição do mesmo.

PINTURAS DE TRANSFORMADORES:

Outro aspecto importante a ser observado pelo técnico de segurança.

Embora e escolha e definição de tintas para pintura de transformadores exija

maiores conhecimentos, podemos fazer algumas considerações:

- A tinta de fundo deve possuir características de boa adesão á partes metálicas,

ter uma resistência química satisfatória, além de, obviamente, ser compatível com a

tinta a ser aplicada no acabamento.

Já a tinta de acabamento deve ser resistente á água, á variação de temperatura e

possuir boa retenção de brilho.

7(5029,628PD)HUUDPHQWD(ILFD]

É fundamental manter conexões elétricas e circuitos elétricos quando ligados

com a menor resistência ôhmica possível. Quando temos um problema de mau contato

em uma conexão elétrica, temos aumento de resistência e aumento da temperatura deste

ponto. O ponto quente, certamente, ita comprometer o sistema elétrico vindo a provocar

até mesmo incêndio.

Existem no mercado equipamentos chamados radiometros que nos indicam com

precisão onde está o ponto quente da instalação e nos permite agir antes de maiores

conseqüências. Lamentavelmente poucas empresas, shopping e edifícios utilizam dessa

técnica como prevenção.

O Radiômetro mede a temperatura de objetos ou também a temperatura

diferencial entre dois pontos. Estas medidas são feitas á distancia, não havendo contato

entre o radiômetro e os pontos medidos.

Exemplificando, vamos sugerir uma relação “ Elevação de temperatura x

Providência” para um circuito alimentador de um CCM ( Centro de Controle de

Motores).

Se medirmos a temperatura nas conexões de entrada e saída do disjuntor

podemos adotar o seguinte critério:

(OHYDomR

7HPSHUDWXUD

Dp&

GH&D&

GH&D&

DFLPDGH&

GH

3URYLGrQFLDV

Situação regular . Não carece

intervenção

Reapertar conexões e manter

observação

Indica necessidade de intervenção da

manutenção. Deve-se programar o reparo

Pode-se considerar caso crítico. Agir

imediatamente.

Para credibilidade da medição da temperatura, deve-se executa-la quando o

sistema / componente elétrico a ser avaliado esteja operando nas condições efetivas de

trabalho.

3$,1e,6'($/7$7(162

Um dos pontos fundamentais no sistema de alta tensão são os disjuntores.

Eles são destinados a promover a interrupção ( trip) e o fechamento ( closed) das

correntes elétricas em um determinado circuito.

Para que haja a interrupção é necessário que os disjuntores sejam instalados

sempre acompanhados de relés que serão os responsáveis pela detecção das correntes de

falhas.

Como principal função de interrupção da corrente o disjuntor deve faze-lo no

menor tempo possível. Quando da atuação em manobras estas podem ser feitas a vazio e

também a plena carga.

ARCO ELÉTRICO – O QUE É?

Na realidade é um fenômeno decorrente quando da separação de dois terminais

de um circuito indutivo – alimentação de um motor elétrico por exemplo – que esteja

conduzindo corrente elétrica.

Quando da interrupção da corrente existe a ocorrência do arco elétrico e este

arco deve ser eliminado no menor tempo possível pois caso contrario teremos sérios

riscos de acidentes inclusive a possibilidade de incêndio/Explosão.

Basicamente para extinguir um arco elétrico é necessário:

- Promover o alongamento do arco por meios artificiais;

- Reduzir a temperatura do arco;

- Substituir o meio ionizado por meio isolante (entre os contatos). Este meio

pode ser o ar soprado; o óleo ou o gás como o SF6 (hexafluoreto de enxofre).

Cuidado especial com disjuntores dever ser tomado quando do manuseio para

inseri-lo ou extraí-lo nos cubículos.

Para execução destas tarefas devemos seguir procedimentos de segurança.

Embora não seja responsabilidade do Técnico de Segurança executar este tipo de

serviço entendemos ser importante o conhecimento passo a passo para que ele possa

questionar o executante.

PROCEDIMENTO PARA EXTRAIR UM DISJUNTOR DE MÉDIO TENSÃO

13,8 KV (EXEMPLO TÍPICO):

1.

Identificar corretamente o equipamento a ser desligado;

2.

Verificar através do amperímetro o valor da corrente de

funcionamento do sistema;

3.

Posicionar chave seletora para posição local;

4.

Acionar comando desliga;

5.

Verificar através do amperímetro do cubículo se a corrente foi a

“zero”;

6.

Abrir a porta do cubículo de potência e verificar a sinalização

mecânica (deverá estar indicando disjuntor aberto);

7.

Desligar o plug de comando e controle do disjuntor;

8.

Extrair o disjuntor;

9.

Aterrar a saída do cubículo encaixando a manivela e acionando no

sentido anti-horário;

10.

Consignar o equipamento (inserir cadeado).

FOTO

PROCEDIMENTO PARA INSERIR UM DISJUNTOR DE MÉDIA

TENSÃO (EXEMPLO TÍPICO)

1.

Colocar chave, no cubículo, para a posição local;

2.

Verificar sinalização mecânica de disjuntor desligado;

3.

Inserir alavanca e acionar no sentido horário o mecanismo de

aterramento e desta forma retirar o aterramento do disjuntor;

4.

Inserir o plug de comando e controle do disjuntor;

5.

Verificar indicação de disjuntor desligado;

6.

Inserir o disjuntor;

7.

Retirar a alavanca e retornar a trava mecânica para posição de

repouso;

8.

Fechar a porta do cubículo;

9.

Definir se o disjuntor será ligado via comando remoto ou via

comando local e neste caso posicionar corretamente a chave seletora e liberar o

sistema.

Os procedimentos acima são apenas exemplos e devem ser adequados á

realidade do sistema em operação.

É fundamental que o procedimento para manuseio do disjuntor seja feito por

pessoal especializado bastando ao Técnico de Segurança apenas o questionamento

sobre os passos a serem adotados.

Vale lembrar que o manuseio destes disjuntores ocorrem normalmente “ sob

pressão” em situações de parada na produção e nestes caso a inobservância e/ ou

inexistência de procedimento especifico poderá facilitar a ocorrência de graves

acidentes.

Entendemos que o Técnico de Segurança deve exigir que a equipe de

manutenção possua procedimento operacional e treinamento para serem, então,

credenciadas a operar este tipo de equipamento.

Outro fator importante neste tipo de equipamento é a eficiência dos limites

de posição que indicam se o disjuntor está extraído ou inserido. A falha nestes

limites / sensores pode ocasionar graves acidentes e paradas de longa duração no

processo operacional.

Normalmente nos circuitos elétricos de controle desses disjuntores existe

uma proteção de antireligamento que em caso de trip por atuação de reles de

proteção não permitem outra operação de ligar sem que a falha tenha sido corrigida

e ressetada.

Vamos citar alguns testes que recomendamos para os disjuntores de média

de tensão:

- Resistência de contato;

- Resistência de isolamento entre fase e fase / terra;

- Simultaneidade de abertura e fechamento dos contatos (oscilografia);

- Verificação do nível de óleo, etc.

A manutenção deve possuir ficha técnica destes equipamentos com o

histórico dos valores dos testes elétricos.

02725(6(/e75,&26

Existem vários tipos de motores elétricos para diversas aplicações .Não vamos

falar sobre o funcionamento dos motores por ser tema para outra área

Entendemos que o técnico de segurança deve possuir noções sobre formas

construtivas e graus de proteção pois são parâmetros que dizem a respeito diretamente

com a segurança do trabalho.

A NBR 7565 especificada os limites máximos de nível de pressão sonora, em

decibéis que um motor elétrico deve atender.

Uma especificação inadequada refletirá em maior intervenção da manutenção e

como conseqüência teremos maior probalidade de ocorrência de acidentes.

Os invólucros dos equipamentos elétricos devem oferecer um determinado grau

de proteção conforme seja as características do local onde serão aplicados.

A NBR 6145 define os graus de proteção dos equipamentos elétricos por meio

das letras IP seguida por dois algarismos.

1º

algarismos

Indicações

0

1

2

3

4

5

6

sem produção

corpos estranhos de dimensões acima de 50mm

corpos estranhos com dimensões acima de 12 mm

corpos estranhos com dimensões acima de 2,5 mm

corpos estranhos com dimensões acima de 1 mm

Proteção contra poeiras prejudiciais

Totalmente protegido contra poeiras

Este 1º algarismo indica o grau de proteção contra penetração de corpos sólidos e contra contato

acidental.

DOJDULVPR

0

1

2

3

4

5

6

7

8

,QGLFDo}HV

Sem proteção

Pingos de água na vertical

Pingos de água inclinados até 15ºcom vertical

Águas de chuva inclinados até 60º com a vertical

Respingos em toda as direções

Jatos de água de todas as direções

Água de vagalhões

Imersão temporária

Imersão permanente

Este 2º algarismo indica o grau de proteção contra penetração de água no interior do motor.

É importante o conhecimento destes parâmetros para que o técnico de segurança possa participar

ativamente processo de especificação e compra de novos equipamentos.

Fica óbvio que uma especificação incoerente com aplicação do produto implicará em custo

adicional a empresa e também em perda de produção , ocorrência de acidentes, etc.

Em ambientes perigosos os equipamentos elétricos per suas próprias características podem

representar fontes de ignição e todo cuidado deve ser considerado quando dar a especificação para a

aplicação de atmosfera explosiva.

Quando a proporção de gás , vapor , pó ou fibra for tal que uma faísca proveniente de circuito

elétrico ou até mesmo por um acréscimo da temperatura puder provocar a explosão teremos uma área de

risco pois a atmosfera será considera explosivas.

A ABNT/ IEC classificam as áreas de risco em:

ZONA 0- região onde a ocorrência de mistura

inflamável e/ ou explosivas é continuar.

ZONA 1 – Região onde a probalidade de ocorrência

de mistura inflamável e/ ou explosivas está associada à operação normal do equipamento e do

processo ou seja a atmosfera explosivas esta freqüentemente presente.

ZONA 2 – região onde não é provável ocorrer a

presença de mistura inflamável e / ou explosivas.

Os motores elétricos aplicados em área de risco de explosão nunca poderão Ter a

temperatura da superfície em valores próximos ou maioria que a temperatura de ignição do gás ou vapor.

Os ensaios e certificação de equipamentos para aplicações em áreas de risco são

desenvolvidas pelo laboratório de Ensaios e Certificados de Equipamentos Elétrico com Proteção contra

Explosão – LABEX.

É comum verificarmos motores elétricos instalados em paralelos com componente

chamado capacitores possuem características de armazenamento de energia que podem ser grande risco

para o ocorrência de acidentes.

A aplicação destes capacitores em industrias normalmente objetiva a melhorar o fator de

potência da instalação . Com a instalação de capacitores também obtemos um aumento no valor da

tensão.

É de suma importância que os capacitores sejam providos de sistema que permita a sua

descarga sempre que o mesmo for desligado do sistema elétrico.

A carçaca dos capacitores deve, sempre , ser ligada à terra.

Os capacitores podem, também serem encontrados nas subestações. São instalados em

bancos para correção do fator de potência em alta tensão.

FOTO

&KDYHVPDJQpWLFDVSDUD3DUWLGDVGH0RWRUHV(OpWULFRV

Partidas de motores elétricos normalmente são mediantes chaves magnéticas que são constituídas

dos seguintes principais componentes:

- FUSÍVEIS : Sua aplicação fundamental e na proteção do curto circuito em sistema

elétrico. Opera baseado na função do ``elemento fusível ``, instalado sem em seu interior. Este

elemento fusível é envolvido por um material extintor, normalmente areia de Quartzo. É

fundamental a importância de se especificar corretamente este dispositivo pois podemos Ter

ocorrência ate de incêndios caso o mesmo não opere dentro do esperado e não haja um sistema

bem coordenado e como uma boa seletividade de operação. A curva de operação de um fusível

deve ser sempre verificada e vale salientar que existem fusíveis rápido , ultra - rápido e

retardados. Esta especificação é função da curva corrente x tempo de atuação e deve fazer

parte de um estudo técnico de seletividade e coordenação de proteção .

- CONTATORES : É uma chave de operação não manual, que funciona com

componentes eletromagnético e que são capazes se estabelecer , conduzir e interromper

correntes em condições normais e até de sobre carga dos circuito. Os principais componentes

de contador são os contatos principais , o núcleo magnético , a bobina , molas e a carcaça

propriamente dita.

Um a carcaça propriamente dita.

Um ilização de partidas de motores por chaves magnéticas é a alta corrente de partida.

Normalmente temos para um motor elétrico trifásico a corrente elevada queda de tensão no

sistema de alimentação da rede e em função disto, provocar a interferência em outros

equipamentos instalados no mesmo sistema ou podem ainda Ter problemas de custo advindos

de multas da concessionária de energia elétrica pois existe limites para queda de tensão da

rede.

Para minimizar este problema utiliza-se de alguns sistema de partidas tais como:

a) Partida por chave estrela triângulo

b) Partida por compensadora

c) Partida por chave série-paralelo

d) Partida por reostado e;

e) Partida por chaves eletrônicas

Obviamente não será responsabilidade de técnico de segurança especificar e definir o tipo

de partida para motores mas é importante Ter noções sobre sistema.

SISTEMA ESTÁTICO PARA PARTIDA E CONTROLE DE MOTORES (SOFT START)

Trata-se de uma chave de partida a estado sólido. Além da vantagem de não possuir partes

móveis e nem possibilitar a existência a corrente durante a partida.

2CC6CCHD6HJXUDQoDGRWUDEDOKR

É fácil observar que se em um ambiente de trabalho predominar:

-

ORGANIZAÇÃO

-

ORDEM

-

LIMPEZA

ASSEIO

-

DISCIPLINA

Teremos melhores condições de trabalho o que certamente proporciona ra maior motivação ao

pessoal.

Um ambiente com as características acima demonstra que o pessoal da área é comprometidos com a

busca constante pela melhoria das condições de trabelho.

Isto implicará em varias vantagens para a empresa e para os próprios trabalhadores e um ponto relevante

é certamente , a redução / eliminação de acidentes;

O 5S é apenas as iniciais de cinco palavras japonesas que são:

-

SEIRIque quer dizer organização

SEITON - que quer dizer ordem;

SEISOque quer dizer limpeza

SEIKETSU que quer dizer asseio

SHITSUKE que quer dizer disciplina.

É fácil entender que em uma empresa em que se aplica o 5 S o índice de acidentes tende a zerar.

Á execução sistemática do 5 S possibilitara melhoria no índice de qualidade e quanto mas se pratica o 5

S mais se observa seu alcance e as melhorias originais.

Alguns resultados típicos obtidos pela interpretação de 5S na a manutenção são:

- Aumento da disponibilidade operacional dos equipamentos. Isto quer dizer menos tempo de

máquina parada por emergência; redução do tempo de paradas programadas e obviamente

melhor planejamento das atividades pois pode-se ter uma manutenção sem emergências e isto

indica redução de acidentes.

- Aumento da produtividade dos operários;

- Menor ocorrência de falhas, etc.

Com redução das intervenções de emergência os serviços poderão ser executado obedecendo a um

planejamento.

Sempre que trabalhamos com um planejamento e programação bem elaborados certamente o item

segurança será criteriosamente observado e os riscos de acidentes eliminados.

Sabemos que o ideal é que antes da execução de qualquer trabalho tenhamos condições de efetuar

uma análise, um planejamento e uma programação. Este trinômio é fator relevante para realização com

segurança e qualidade de qualquer trabalho.

Quando fazemos esta seqüência temos maiores condições de prever riscos, adotar medidas e

eliminar a improvisação.

Análise, planejamento e programação são indispensáveis para que tenhamos sucesso no

desempenho das atividades e na obtenção do “Zero Acidente”.

O “5S” não se implanta. Educa-se.

Podemos ter em mente que o maior objetivo do “5S” é servir como instrumento de crescimento

do ser humano.

O “5S” não é uma questão de cultura, é simplesmente uma questão de educação fundamentada

na capacidade de evolução do homem.

&RQVLJQDomRGH(TXLSDPHQWRH3HUPLVVmRGH7UDEDOKR

É fundamental que antes de executar serviços em instalações deve-se proceder ao desligamento

das fontes de energia capazes de movimentar os equipamentos.

Vários acidentes, inclusive acidentes fatais, já ocorreram e o que é pior ocorrem até os dias de

hoje simplesmente pelo fato de se trabalhar em equipamentos desligados mas não desconectados da fonte

de energia.

Entendemos que a empresa deva ter um próprio controle de SHUPLVVmR GH WUDEDOKR que

deverá ser seguido à risca.

Quando vamos trabalhar em um equipamento não quer dizer que apenas este equipamento

deverá ser consignado pois podemos ter outros equipamentos que de forma direta ou indireta possam

causar acidentes em caso de movimentação, energização, etc. Estes equipamentos também deverão ser

consignados mesmo que não venham a sofrer intervenção.

O Técnico de Segurança em parceria com o setor técnico deverá desenvolver e regulamentar

procedimento de consignação e permissão para trabalhos.

Importante visualizar sempre todas as possibilidades e energização para que as mesmas sejam

contempladas no documento.

Cuidado especial quando tivermos sistema elétrico que possa trabalhar em paralelo

simplesmente por meio de fechamento de disjuntor de interligação de barras. Neste caso deve-se observar

as possibilidades de retorno de tensão e executar as consignações necessárias.

Outro ponto importante é verificar sistema elétricos que trabalham em grupos. Devemos

verificar, por exemplo, se o sistema de freio eletromagnético está ligado diretamente ao disjuntor de

alimentação do motor pois pode ocorrer que o freio seja liberado sem a presença de tensão no motor e isto

implicará na movimentação do sistema mecânico voltando a posição de repouso e podendo provocar

graves acidentes.

Sistemas que operam por “grupos” devem ser motivos de análise criteriosa na execução e na

liberação da Permissão de Trabalho.

Outro risco significativo é a solicitação de consignação para um equipamento e na realidade

o serviço ser um outro. Isto parece até brincadeira porém, lamentavelmente, já tivemos que participar de

apuração de acidentes onde ficou constatado este engano.

Sempre que formos trabalhar em um sistema elétrico é de suma importância a utilização de

DWHUUDPHQWRWHPSRUiULR.

Este aterramento temporário é um equipamento de proteção coletiva e que liga as

instalações previamente desligadas ao potencial da terra.

Antes de executarmos o aterramento devemos sempre verificar com detectores de tensão a

ausência de tensão nos circuitos.

Grampos de aterramento devem sempre estar disponíveis para a equipe de manutenção

elétrica, pois em caso de falta destes inicia-se as improvisações que poderão ocasionar problemas. Não é

raro o fato de fios/cabos que foram improvisados para aterramento provisório serem esquecidos e o

circuito ser ligado vindo a provocar curto circuito que poderá até originar um incêndio.

Ao concluir o trabalho, o sistema somente poderá ser energizado após completa inspeção e

retirada das ligações temporárias à terra e também de curtos circuitos previamente instalados para garantir

a segurança dos trabalhadores. Normalmente o processo para religar o equipamento deve ser feito em

ordem inversa ao processo de desligamento.

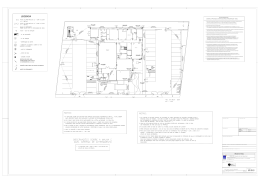

Esquema Unifilar Simplificado de um Sistema Elétrico.

68%(67$d2

&RQGXWRUHV(OpWULFRV

São os principais componentes de linha elétrica, uma vez que são eles os que realizam o trabalho de

transportar a energia elétrica.

O cobre e o alumínio são os metais mais usados na fabricação de condutores elétricos, tendo em vista a

sua relação custo x beneficio.

O cobre tem sido amplamente utilizado sobretudo em provedores providos de isolação. O alumínio

praticamente domina o campo de aplicação de condutores nus para transmissão e distribuição de energia .

O tempo cabo é muitas vezes usado para indicar, de um modo geral, fios e cabos propriamente ditos.

A isolante é definida como o conjunto dos materiais isolantes utilizados para isolar eletricamente um

componente. Existe uma diferença entre isolação e isolamento.

-

Isolação refere-se à qualidade e espécie ou seja um isolação de borracha, vinil, plástica, etc.

-

Isolamento e quantitativo ou seja refere-se a tensão de isolamento, a resistência de isolamento,

etc.

-

A isolação e aplicada ao condutor com fins de isola-lo eletricamente do ambiente que o

circunda.

Os materiais usados para isolação devem possuir pelo menos as seguintes características.

-

Alta resistividade:

Alta rigidez dielétrica.

Os polímeros termoplásticos e os polímeros termofixos são alguns dos materiais empregados na

isolação de condutores.

Chamamos de cabo multipolar ao cabo constituído por dois ou mais condutores isolados e dotados,

no mínimo, de cobertura. Os condutores isolados constituintes dos cabos unipolares e multipolares são

chamados de veias. Aos cabos multipolares contendo 2, 3 e 4 veias chamamos, respectivamente, de cabos

bipolares, tripolares e tetrapolares.

A temperatura é fundamental quando analisamos e especificamos um cabo elétrico. Temos que

levar em consideração as temperaturas referentes a:

- Regime permanente;

- Regime de sobrecarga e;

- Regime de curto-circuito.

ISOLAÇÃO X TEMPERATURA (º C )

Material

PVC

EPR

XLPE

-

Temperatura

em Temperatura em Temperatura em

Regime Permanente Regime

Regime

de

Sobrecarga

Curto-Circuito

70

100

160

90

130

250

90

130

250

As tensões de isolamento nominais são as tensões para as quais eles são projetados.

Cabos de baixa tensão: v < 1 kv;

Cabos de media tensão: 1 kv < v < 35 kv;

Cabos de alta tensão: v > 35 kv.

COMPORTAMENTO DOS CABOS ELÉTRICOS EM CONDIÇÕES DE FOGO:

Em princípio, os condutores elétricos podem ser classificados em quatro classes quando submetidos

à condição de ação do fogo:

3523$*$'25'(&+$0$ O cabo quando submetido à ação direta do fogo, mesmo

por curto intervalo de tempo, entra em combustão e a mantém mesmo após a retirada da

chama ativadora. Tais cabos podem contribuir para o desenvolvimento e a propagação dos

incêndios. O polietileno reticulado (XLPE) e a borracha etileno-propileno (EPR) podem

ser considerados materiais propagadores de chama.

123523$*$'25'(&+$0$ A chama se auto extingue após cessar a causa

ativadora da mesma. O comportamento desses cabos em relação ao fogo depende em

grande parte do tempo de exposição à chama, da intensidade da chama e da quantidade de

cabos agrupados. O PVC e o neoprene podem ser considerados materiais não

propagadores de chama. Os condutores isolados de cobre com isolação de PVC do tipo

BW (NBR6148) enquadram-se nessa categoria.

5(6,67(17( ¬ &+$0$ Nesses cabos a chama não se propaga mesmo em caso de

exposição prolongada. O PVC aditivado confere essa propriedade.

5(6,67(17($2)2*2O cabo tem características tais que permitem e mantém em

funcionamento um circuito em presença de incêndio, atendendo a NBR10.301 (exposição

e chama direta, 750 º C, por 3 horas). Taiscabos são particularmente recomendadospara

os circuitos de segurança.

Normalmente os cabos para atender as propriedades de resistência à chama expelem

fumaça e gases tóxicos quando submetidos ao fogo. Isto, obviamente, deve ser observado

quando da especificação do material a ser aplicado.

A NBR5410/90 determina que sejam observados locais em que devemos usar cabos

resistentes ao fogo e com baixa emissão de fumaça e gases tóxicos. Ao Técnico de

Segurança bastará constatar o atendimento desta norma, cabendo ao projetista a definição

correta do material a ser aplicado.

Atenção quanto ao processo de compra pois temos setores de compra onde apenas o preço

é levado em consideração. Para um comprador sem conhecimento técnico cabo é cabo e

portanto tudo igual.

Para ilustrar vamos relatar os principais gases tóxicos referenciando-os a seus efeitos e

materiais que os produzem sob condições especificas.

Gases Tóxicos

SO2

Óxido de enxofre

HCL

Ácido clorídrico

Seus Efeitos

Irritação

–

respiratório

Irritação

–

respiratório

Produzidos Por

sistema Compostos de SO2

HCN

Ácido cianídrico

CO

Monóxido de carbono

CO2

Dióxido de carbono

Dificuldades no sistema

Poliuretano, lã.

respiratório

Deficiência

de Compostos orgânicos

oxigenação

Deficiência

de Composto orgânicos

oxigenação

sistema

PVC. Neoprene

Para os gases acima temos as seguintes concentrações consideradas

letais:

Gás

Concentração (ppm) - letal

SO2 - Dióxido de enxofre

400

HCL - Ácido clorídrico

HCN - Ácido cianídrico

500

150

CO2-Dióxido de carbono

CO-Monóxido de carbono

100.000

4.000

Outro fator a ser observado em instalações de cabos elétricos é a taxa de ocupação

de eletrocalhas e eletrodutos pois a capacidade de condução de corrente fica comprometida

quando os fatores técnicos não são observados no projeto e na montagem. O Técnico de

Segurança deverá ficar atento a estes casos e sempre que necessário questionar o corpo

técnico.

É comum verificarmos eletrocalhas com excesso de cabos ou seja excedendo a

taxa de ocupação.

Emendas mal realizadas, cabos expostos sem a devida proteção são pontos

geradores de acidentes e incêndios.

A especificação de cabos elétricos tem que ser feita por pessoal qualificado.

Circuitos provisórios devem atender as normas e portanto serem corretamente

especificadas pois por serem provisórias não vão deixar de efetuar o trabalho e de provocar

acidentes.

PROCEDIMENTOS PARA INSTALAÇÃO DE CABOS ELETRICOS:

PASSO 01

-

O QUE FAZER?

Verificar a especificação do cabo a ser instalado.

COMO FAZER?

Conferir a identificação da bobina: tipo de cabo, nível de isolamento, tipo de

isolação, bitola, encordoamento, comprimento (estimar pelo peso da bobina

dividido pelo peso unitário) com a especificação do projeto.

- POR QUE FAZER?

- Garantir o atendimento às especificações do projeto.

PASSO 02

- O QUE FAZER?

- Verificar as condições do cabo

- COMO FAZER?

- Verificar existência de sinais de avarias que possam ter danificado o

pancadas, exposição prolongada ao tempo, etc).

- POR QUE FAZER?

- Garantir condições satisfatórias da isolação do cabo.

cabo (pregos, dobras,

PASSO 03

-

O QUE FAZER?

Efetuar testes elétricos no cabo.

COMO FAZER?

Medir resistência de isolamento do cabo.

POR QUE FAZER?

Garantir boas condições de isolação do cabo.

PASSO 04

- O QUE FAZER ?

- Estudar o lançamento do cabo.

- COMO FAZER?

- Verificar comprimento real dos, cabo medindo no campo ,se necessário ;

- Conferir ou elaborar o plano de corte, marcando previamente as bobinas.

- Atentar para a necessidade das emendas ficarem em caixa de passagem;

Prever folga necessária para a confecção das terminações.

PASSO 05

- O QUE FAZER?

- Determinar o raio de curvatura mínimo

- COMO FAZER?

- Consultar as instruções do projeto ou fabricante do cabo.

- POR QUE DAZER?

- Não danificar a isolação do cabo.

PASSO 06

- O QUE FAZER ?

- Tirar a PT.

- COMO FAZER?

- Consultar as instruções do projeto ou fabricante do cabo.

- POR QUE FAZER?

- Para que a operação os risco dos serviços.

- POR QUE FAZER?

- Para que a operação esteja envolvida em todas as atividades em sua área

- CUIDADOS ESPECIAIS

- Certifica-se que todos os funcionários sejam treinados quanto aos procedimentos do local.

- Utilizar EPI’ s e EPC’ s adequado para cada tarefa.

- Verificar condições de limpeza da área.

- Atenção especial para circuitos energizados que estejam próximos.

PASSO 07

-

O QUE FAZER?

Posicionar as bobinas.

COMO FAZER?

Apoiar a bobina em dois cavaletes de forma que o cabo , no puxamento, deixe a bobina pela

parte superior.

POR QUE FAZER?

Evitar contato do cabo com o piso

PASSO 08

- O QUE FAZER?

- Manter os cabos

- COMO FAZER

- Identificar os diversos cabos no eletrodo com fita isolante colorida ou anilhas.

- POR QUE FAZER?

- Facilitar a identificação quando da conexão dos cabos.

PASSO 09

- O QUE FAZER?

- Instalar em bancos de eletrodutos subterrâneos.

- COMO FAZER?

- Esgotar água das caixas de passagem.

- Verificar existência e continuidade de guia (para substituição usar o cabo anterior.)

- POR QUE FAZER?

- Dar acesso ao local de instação de cabo;

- Possibilitar o puxamento do cabo.

- CUIDADOS E RISCO:

- Antes de entrar na caixa, verificar teor de oxigênio.

PASSO 10

-

-

O QUE FAZER?

Limpeza dos eletrodutos.

COM FAZER?

Passar guia para limpeza. Pode-se usar.

Arame de aço;

Vergalhão de aço;

Mandril (corda de naylon e tubo de aço com dimensão de 90% do diâmetro do eletroduto)

Puxar os cabos lenta e uniformemente, observando os limites da tração recomendados.

Recomenda-se a utilização de um dinamêntro para monitoração. A critério do supervisor podese usar da seguinte regra:

a) puxamento pelo condutor: 4 kgf/mmª para cobre e 2 kgf/mmª para cabos de alumínio.

b) Puxamento pela cobertura mediante a utilização de camisas: 500 kgf/mmª.

POR QUE FAZER?

Evitar danos ao cabo;

Evitar enlaçamento

CUIDADO E RISCOS:

A ocupação dos eletrodutos por cabo isolados deve atender às normas, pois uma taxa de

ocupação acima da recomendada poderá favorecer ao aquecimento dos cabos.

PASSO 11

-

O QUE FAZER?

Instalação de cabos em bandejas

COMO FAZER?

Distribuir e fixar os cabos no leito conforme projeto, evitando fricção contra quinas internas

(usar proteção de borracha, se necessário);

Cabos singelos em paralelo, por fase, devem ser instalados em grupos constituídos de não mais

de um condutor de cada fase ou neutro.

O QUE FAZER?

-

Para reduzir as tensões de auto-indução.

PASSO 12

-

O QUE FAZER?

Testar os trechos lançados.

COMO FAZER?

Teste de isolação.

POR QUE FAZER?

Verificar inexistência de danos na montagem.

PASSO 13

-

O QUE FAZER?

Confeccionar emendas e terminações

COMO FAZER?

Seguir o procedimento relativo à emenda escolhida e isolação do cabo.

PASSO 14

-

O QUE FAZER?

Testar o circuito completo.

COMO FAZER?

Aplicar alta tensão conforme procedimento apropriado.

POR QUE FAZER?

Verificar comportamento final do cabo e respectivas terminações

CUIDADO E RISCOS.

Isolar área onde ficam as extremidades e ao longo do caminhamento.

&+248(6(/e75,&26

A cada dia surgem novas indústrias, novos empreendimentos e também novos eletrodomésticos em

nossas residências. Tudo isto depende de eletricidade.

Com este aumento significativo da utilização de energia elétrica não podemos deixar de falar dos

riscos provenientes dos trabalhos em eletricidade.

Temos que salientar que quando realizamos trabalhos com eletricidade, não notamos a sua

presença a não ser por medições ou então pelo contato ou uma aproximação perigosa casos em que já

exista a probabilidade de ocorrência do choque elétrico.

Os acidentes em sistemas elétricos são normalmente devido a:

- Execução de serviços por pessoa inabilitada;

- Falta de EPC, EPI e de uma consignação completa do sistema;

- Ocorrem também pela falta de aterramento em sistemas em manutenção permitindo o

religamento ou até mesmo a indução de forças eletromagnéticas no sistema.

Se observar-mos, fica fácil tomarmos as providências para eliminação dessas causas, mas o fato

que isto dependerá muito da:

- Supervisão técnica;

- Supervisão de segurança e ainda.

- De muito empenho de direção da própria empresa.

tarefas;

Treinar, treinar e treinar é a primeira providência para se ter uma equipe capacitada a desenvolver

Pessoal treinado certamente usará os equipamentos de proteção individual e coletivos e clientes

dos riscos efetuarão e exigirão condições e procedimento seguro para execução dos serviços elétricos.

Isto é uma tarefa que deve ser responsabilidade de todos mas o Técnico de Segurança deve

procurar assumir a coordenação dessas atividades.

9$026)$/$562%5($&,'(17(6'(25,*(0(/e75,&$

Aos acidentes fatais, chamamos de eletrocussão. Eletro-traumatismo é designado para o

conjumatismo é designado para o conjuica.

Quando ocorre a passagem da corrente elétrica pelo corpo humano, esta corrente provocara

sensações e efeitos variados. ,VWRpFKRTXHHOpWULFR

Sabemos que toda atividade do corpo humano, quer seja muscular, nervosa,glandular ou

biológica é sempre originada por impulsos elétricos. Se a estes impulsos adicionarmos uma corrente

elétrica proveniente de um contato do corpo com a eletricidade, o nosso corpo sofrerá alterações que

dependendo da intensidade desta corrente poderá leva-lo a morte.

Parada respiratória, queimaduras, tetanização e fibrilação ventricular são os principais efeitos

que uma corrente elétrica oriunda de um choque elétrico pode provocar no corpo humano.

TETANIZAÇÃO: É decorrente da contração muscular produzida por impulso elétrico. Há uma

contração do músculo quando da aplicação de uma ddp. Com a retirada da ddp ele volta a posição de

repouso normal. Porém se a este primeiro estimulo seguir outro antes do retorno ao repouso, os dois

efeitos podem vir a se somarem. Se aplicarmos diversos estímulos simultâneos ocorrerá a contração

tetânica. Se a freqüência dos estímulos aplicados for aumentando chegará a um ponto em que temos a

ocorrência da contração completa e o músculo ficará nesta condição até que cessem os estímulos.

Uma corrente de 30mA será suficiente para causar este fenômeno. As freqüências de 50 hz e 60

hz, que são as mais utilizadas nos sistemas elétricos no Brasil, são suficientes para provocar a

tetanização completa.

A corrente continua pode provocar também a tetanização.

(;,67(0$/*80$6&216,'(5$d®(6&202

LIMITE DE LARGAR: é a intensidade de corrente limite em que o ser humano pode tolerar ao

segurar um componente energizado podendo larga-lo com a utilização apenas dos músculos estimulados.

Correntes inferiores ao limite de largar devem ser consideradas sempre como perigosas pois

podem provocar contrações musculares e causar acidentes como queda com diferença de nível, etc.

Correntes superiores ao limite de largar provocam, na maioria dos casos, parada respiratória.

Estas correntes, se permanecerem por um tempo mesmo pequeno, podem provocar a perda de consciência

do indivíduo e levá-lo a morte por asfixia.

Temos que então estar atentos e agir imediatamente com aplicação da respiração artificial

(boca a boca) que deve ser aplicada no máximo a 4 minutos após o acidente pois caso contrario haverá

asfixia ou mesmo lesões irreversíveis no cérebro.

QUEIMADURAS: Quando ocorre a circulação de corrente elétrica pelo corpo a mesma é

seguida de efeito joule, ou seja, existe calor e este calor produz as queimaduras. Os pontos de contato

entre o corpo humano e o circuito elétrico são, nestes casos, os mais afetados pois haverá maior densidade

de corrente (A/cmª).

A queimadura será tanto mais complicada quanto maior a densidade de corrente e quanto

maior for o tempo de circulação desta corrente.

Em circuitos de alta tensão predomina-se os efeitos térmicos da corrente e neste caso o calor

provoca destruição até dos centros nervosos pela destruição das artérias que logo propiciam as

hemorragias.

Queimaduras por choque elétrico são profundas e de mais complexo procedimento para cura e

podem causar a morte por insuficiência renal.

FIBRILAÇÃO VENTRICULAR: É o que de mais grave pode ocorrer como conseqüência de

um choque elétrico. Normalmente causa a morte pois a contração não síncrona das fibras dos ventrículos

cardíacos que causa uma falta de ritmo na contração funciona como se ocorresse uma parada funcional da

bomba cardíaca e neste processo o cérebro e o coração param de serem irrigados e lesões definitivas

levam a parada dos movimentos cardíacos.

Temos que considerar sempre que existe a possibilidade de recuperação da vítima.

O Técnico de Segurança deve saber e procurar divulgar sempre os procedimentos a serem

adotados para reanimar uma vítima de choque elétrico. Vamos mencionar o procedimento básico:

Primeiramente deve-se liberar a vítima do contato elétrico que está provocando o choque

elétrico. Esta situação é de risco pois se não tomar cuidados a pessoa que está socorrendo poderá também

sofrer choque elétrico.

Após liberada do ponto de contato, deve-se posicionar a vítima em local seguro. Verificar se

a vítima está respirando e caso negativo iniciar a respiração artificial.

Procure abrir a boca da vítima e verificar se existe algum objeto estranho como por exemplo

palitos, dentadura, etc, e se a língua está enrolada. Neste caso desenrole a língua da vítima.

Solte todas as abotoaduras da roupa da vítima para que facilite a circulação do sangue.

Em suma, aplique os seguintes passos:

1. Coloque a vítima deitada de costa;

2. Afrouxe as roupas da vítima, principalmente em volta do pescoço, peito e cintura;

3. Desobstrua a boca e a garganta da vítima;

4. Com uma das mãos suspenda o pescoço da vítima e com a outra mão sobre a testa

da vítima procure inclinar a cabeça para traz;

5. Tape as narinas da vítima, apertando com os dedos da mão direita;

6. Coloque a boca sobre a boca da vítima e sopre até notar a expansão do tórax;

7. Retire a sua boca para facilitar a saída do ar;

8. Repita este procedimento em média 15 vezes por minuto;

9. Aguarde a chegada de socorro médico.

Vale lembrar que o tempo de aplicação pode ser longo, chegando até cerca de 3 horas pois

enquanto a vítima estiver com calor no corpo existe a possibilidade de ser salva.

Se ocorrer parada cardíaca causada pela parada respiratória ou pela inconsciência da vítima

devemos aplicar a MASSAGEM CARDIACA.

Os principais sintomas da parada cardíaca são a ausência de pulso, dilatação das pupilas e as

extremidades do corpo ficam arroxeadas.

2352&(',0(1723$5$0$66$*(0&$5'Ë$'$

1. Colocar a vítima deitada de costa;

2. Colocar as mãos sobrepostas na metade inferior do esterno da vítima procurando manter

os dedos abertos de forma a não tocar a parede do tórax;

3. Comprima para que abaixe o esterno, comprimindo o coração de encontro à coluna

vertebral e descomprimindo em seguida.

4. Repetir tantas vezes quantas necessárias, sendo que deve-se pelo menos efetuar o

movimento no ritmo de 60 vezes por minuto.

Em caso de parada respiratória e parada do coração ocorrerem simultaneamente devemos

aplicar para cada respiração boca a boca, cinco compressões do tórax.

O Técnico de Segurança deve solicitar ao setor médico que providencie periodicamente

treinamentos específicos de reanimação de vítimas de choque elétrico para todos os envolvidos em

trabalhos em eletricidade.

Lamentavelmente, nos instantes e até nos dias que sucedem ao choque elétrico muitas

ocorrências secundárias podem ocorrer com a vítima. São complicações secundárias que se manifestam

de formas diversa podendo levar a vítima até ao estado de como. Seqüelas renais, cardíacas, nervosas,

oculares e auditivas podem ocorrer com a vítima.

Amputação devido a gravidade das queimaduras também pode ocorrer.

Ilustrando vamos analisar o que acontece quando temos um motor elétrico de 10 KW

alimentado em 220 volts trifásico na residência de 60 hz com rendimento de 95% e fator de potência de

92%. Trata-se de um motor de pequeno porte e encontrado praticamente em todas as empresas.

O valor da corrente elétrica nominal deste motor é:

I = 10.000 / 0,92 x 0,95 x 220 x 1,73

Efetuando-se os cálculos temos uma corrente nominal de aproximadamente 30 ampères.

A corrente de partida será da ordem de 180 ampères e em caso de funcionamento à vazio, ou

seja sem carga este motor consumirá uma corrente em torno de 10 ampères.

Observe este valor e compare com os dados abaixo:

Se considerarmos correntes elétricas nas freqüências de 60 hz temos os seguintes efeitos

patológicos nos seres humanos quando submetidos a estas intensidades de corrente.

De 0,1 a 0,5 mA - leve percepção sem nenhum efeito patológico.

De 0,5 a 10 mA - ligeira paralisia nos músculos do braço e inicio de tetanização mais ainda

geralmente sem nenhum efeito patológico.

De 10 a 30 mA - Neste caso já dependemos do tempo de duração do choque elétrico, mas

caso o mesmo seja inferior a 5 segundos ainda não teremos efeito patológico perigoso.

De 30 a 500 mA - (0,5 A) Neste situação já teremos paralisia nos músculos do tórax e uma

sensação de sufocamento e tontura com possibilidades de ocorrência de fibrilação. O tempo de exposição

também é fator importante para considerar os efeitos patológicos.

Corrente elétrica superior a 500 mA que são suficientes para matar uma pessoa com os

valores de corrente de funcionamento nominal de um simples motor de 10 KW que é de 30 A fica

evidente que temos que agir para eliminar todas as possibilidades de ocorrência de choque elétrico.

Nesta comparação, consideramos valores médios, pois além da intensidade de corrente e

tempo de permanência do choque elétrico temos ainda como fatores a própria resistência do corpo

humano e o trajeto da corrente pelo corpo. Estes fatores agem em conjunto e podem, portanto, variar os

efeitos patológicos de pessoa para pessoa e de caso a caso.

O corpo humano apresenta valores de resistência (impedância) que na média são:

. Mão - pé......1.000 a 1.500 ohms;

. Mão - mão...1.000 a 1.500 ohms;

. Mão - tórax..450 a 700 ohms.

Estes valores não são constantes e variam de pessoa para pessoa e até na mesma pessoa sendo

dependentes do estado da pelo, do tipo de contato, da natureza da corrente, da tensão de contato e até da

taxa de álcool no sangue.

Charles Delziel, pesquisador sobre o tema, estudou a reação do corpo humano para diferentes

níveis de corrente. Ele constatou que na media corrente de 1,2 mA na freqüência de 60 hz é o menor valor

que uma pessoa com peso em torno de 70 kg pode perceber.

Em suas pesquisas, Delziel constatou que para valores superiores a 100 mA e com duração

superior a 3 segundos pode-se iniciar o processo de fibrilação.

Vamos efetuar um exemplo de máquina de solda. Equipamento de uso diário em praticamente

todas as instalações industriais.

Uma máquina de solda com tensão secundária de 27 volts – 400 A e tensão primária de 460

volts apresenta nestas condições, em média, uma corrente primária de 30 A. Em caso de choque elétrico

observamos que o valor de 30 A é suficiente para levar à morte o acidentado.

Para estes equipamentos de solda normalmente temos instalações em toda a extensão da

unidade fabril. É comum observarmos painéis elétricos em péssimas condições sendo utilizados para

alimentar máquinas de solda, furadeiras, etc.

Vamos sugerir um esquema elétrico para montagem de painéis de forma a garantir a

integridade física dos funcionários.

Vamos exemplificar dois modelos para execução de painéis para alimentação de máquinas de

solda;

Obviamente as características físicas e de proteção não serão consideradas e sim o diagrama

funcional.

3$,1(/87,/,=$1'2,17(5583725',)(5(1&,$/5(6,'8$/,'5

Dispositivos IDR são equipamentos de segurança e proteção, prescritos na NB3 que garantem

a proteção humana contra choques elétricos devido a contatos diretos e indiretos. Estes dispositivos

previnem também a ocorrência de incêndio provocados pelas correntes de fuga à terra.

Os IDR’ s possuem um sensor (Transformador de corrente que envolve os condutores), que

detecta a corrente diferencial (diferença entre as correntes que entram e saem do circuito), causada por

uma falha no isolamento (nos condutores e equipamentos do circuito) ou os corrente diferenciais

produzidos devido a contatos diretos e indiretos (choque elétrico).

Para exemplificar podemos instalar um painel para alimentação de máquina de solda

utilizando um disjuntor com dispositivo DR.

-

DADOS DO DISJUNTOR:

In = 100 A;

Vn = 460 volts

Icc = 30 kA (capacidade de interrupção em CA)

IDR para sensibilidade de 30 mA em 0,1 segundo para correntes diferenciais alternadas

senoidais.

-

DADOS DA TOMADA:

Tomada 4 pólos (3 fases + terra) para 60 A – 600 volts com capacidade de interrupção a plena

carga, possuindo tampa com mola – a prova de tempo, gases e vapores.

3$,1(/87,/,=$1'25(/Ç'(7(55$

Neste caso podemos usar o esquema a seguir:

Utilizaremos um disjuntor tripolar, caixa moldada, corrente nominal de 100 A, capacidade de

interrupção simétrica de 30 KA, com relê termomagnético e bobina de mínima tensão 220-240 volts

contemplando em sua estrutura um relê de fuga à terra.

Neste caso teremos uma proteção a níveis seguros para os usuários.

É interessante o profissional de segurança entender o principio de funcionamento dos

dispositivos IDR’ s, não para se responsabilizar pela especificação de painel pois isto é de

responsabilidade do setor técnico mas para ter subsidio para discutir e até opinar quanto ao aspecto de

segurança.

Até o momento falamos apenas sobre as correntes de falhas sem mencionarmos valores de

curto circuito.

Em caso de curto circuito o cálculo das correntes quer seja de um curto circuito simétrico ou

não, normalmente está especificada no projeto elétrico. O que devemos entender é que as correntes de

curto circuito são valores altíssimos e as proteções elétricas (chaves, disjuntores, etc.) devem ser bem

calculadas/especificadas para não ocorrer riscos de incêndio e até explosões.

Acredito ser o suficiente para que tenhamos motivos para procurar entender os fenômenos

elétricos e agir na prevenção de acidentes elétricos;

68*(172'((648(0$(/e75,&23$5$0217$*(0'(3$,1(/3$5$0È48,1$

'(62/'$

,OXPLQDomR2XWUR)DWRUGH6HJXUDQoD

Não podemos deixar de nos referirmos aos sérios riscos que uma iluminação inadequada pode

oferecer aos trabalhadores.

Ambientes de trabalho mal iluminados facilitam, a ocorrências de acidentes e ainda diminuem a

produtividade do trabalhador.

Neste aspecto a tecnologia implementada na fabricação de Lâmpadas e luminárias facilita a adoção

de níveis de iluminamento apropriados aos diversos locais de trabalho.

Algumas grandezas diferenciadas na NBR - 5413 facilitam o entendimento e até os cálculos para

especificação de luminárias para os diversos locais de trabalho.

São elas:

•

LUZ - Energia radiante que um observador humano constatada pela seção visual.

O ser humano é capaz de perceber através dos olhos radiações eletromagnético entre os

comprimentos de 3.800 a 7.600 Angstroms, sendo que agstroms é o comprimento de onda unitário

equivalente a dez milionésimos do milímetro.

O comprimento de onda é definido como sendo adistancia entre dois pontos de crista sucessivos de

uma onda e é designado por (1).

A velocidade da luz é constante eqüivale a 300.000Km/s.

Para a freqüência de 60 HZ normalmente é encontrada em nossas instalações elétricas temos o

comprimento de onda de 5.000 Km, pois:

1=c/f

onde: c = velocidade da luz e f é a freqüência

A cor da luz é também definida também pelo comprimento de onda e dentro do espectro da luz

visível pelo olho e função do comprimento de onda constante que a coe violeta é a de menor

comprimento capaz de ser visível pelo olho humano e a cor vermelha e de maior comprimento de onda

visível.

A luz violeta situa-se no espectro na ordem de 4.000 Angstroms e a luz vermelha na ordem de

7.500 Angstroms.

• ILUMINAMENTO - É a densidade superficial de fluxo luminoso recebido.

LUZ - lúmen / m2

Onde lúmen ( Im ) é fluxo luminoso emitido no interior de um angulo sólido de esfororradiano, por

uma fonte puntiforme de intensidade fixa de 1 candela, em todas as direções.

Por sua vez, candela é a intensidade luminosa definida na direção perpendicular de uma superfície

plane de área igual a 1/600.000 m2, de um corpo negro á temperatura de solidificação da platina e

ainda sob pressão de 101.325 N/ m2 .

OE TRA UNIDADES DE INTERESSE:

•

•

•

Quantidade de luz (Im/ s) é a quantidade de luz durante um segundo, proporciona por um fluxo

uniforme de 1 Im;

Eminência luminosa ( Im/s2) é a eminência luminosa de uma fonte superficial que emite o fluxo

de 1 m2 de área.

Eficiência luminosa (Im/W) é a eficiência luminosa de uma fonte que dissipa 1 watt para cada

lúmen emitido.

É importante o conhecimento sobre as formas e métodos convencionais aplicados para se determinar

o numero de luminárias necessárias para produzir iluminamento de determinada área.

Normalmente são eles:

•

•

•

Método dos lumens:

Método das cavidades zonais;

Métodos ponto a ponto;

A NBR-5413 da ABNT nos indica:

• Os níveis recomendados para a iluminação de interiores;

• Divisão das atividades em faixas A, B e C e cada faixa com os grupos de luminancia em

função da atividade.

Para a especificação e cálculos vamos considerar as tabelas 1,2 e 3 a seguir;

,/80,1Æ1&,$(0/8;3257,32'($7,9,'$'(7$%(/$

Atividade – Iluminância

AUDITÓRIOS

Tribuna

Platéia

Bilheteria

%DL[D

0pGLD

$OWD

300

100

300

500

150

450

700

200

700

BANCOS

Atendimento ao público

Contabilidade

Guichês

Recepção

Arquivos

300

300

300

100

200

500

500

500

150

300

750

750

750

200

500

BIBLIOTECA

Sala de leitura

Estantes

Fichário

300

200

200

500

300

300

750

500

500

200

300

300

100

300

500

500

150

500

750

750

200

200

300

300

100

1000

1000

1000

1500

1500

1500

150

150

100

100

750

300

200

200

150

150

1000

500

300

300

200

200

1500

750

ESCOLA:

Salas de aula

Quadros negros

Salas de desenhos

Salão de conferências

ESCRITÓRIOS

Registro, cartografia, etc.

Desenho de engenharia

Desenho arquitetura

SALÕES ESPORTIVOS:

Ginastica

Futebol de salão

Locais recreativos

Piscina

Pugilismo

Tênis

Baixa

Média

Alta

GARAGENS

Oficinas

Bancadas

Estacionamentos

150

300

100

150

300

150

300

750

200

HOSPITAIS

Pronto socorro

Sala de operação

Dentistas

Sala de partos

Berçário

300

300

150

150

75

500

500

200

200

100

750

750

300

300

150

100

150

100

100

150

200

150

150

200

300

200

200

100

300

100

150

300

150

200

500

200

HOTEIS E RESTAURANTES:

Geral

Cozinha

Quartos

Restaurante

Resistência :

Geral

Cozinha

Banheiros

,/80,Æ1&,$3$5$&$'$*5,32'(7$5()$69,68$,6/8;(67$%(/$

)$,;$

,/80,1Æ1&,$7,32'($7,9,'$'(

FAIXA “ A”

Iluminação geral

Para áreas usadas

Inadequadamente

Ou

com tarefas

visuais simples.

20/ área publica com arredores escuros

30/ Idem

50/ Idem

50/ Idem

75/ Idem

100/ Idem

100/ recinto não usado para trabalhos contínuos.

Depósitos.

150/ Idem

200/ Idem

)$,;$

,/80,1Æ1&,$7,32'($7,9,'$'(

FAIXA “ B”

Iluminação geral

Para área de

Trabalho.

200/ tarefa com requisitos visuais limitados

300/Idem

500/Idem

500/ tarefa com requisitos visuais normais

750/Idem

1000/ tarefas com requisitos especiais

1500/Idem

2000/Idem

2000/tarefas visuais exatas e prolongadas

FAIXA “ C”

Iluminação

Adicional para

Tarefas visuais

Difíceis.

3000/ Idem

5000/ Idem

5000/ tarefa visuais muito exatas

7500/ Idem

10000/ terefas muito especiais- cirurgia, etc.

15000/ Idem

20000/ Idem

)$725(6'(7(50,1$17(6'$,/80,1$17(6'$,/80,1$d2$'(48$'$±

7$%(/$

CARACTERÍTICAS

DA TAREFA E DO

OBSERVADOR

Idade

PESO

-1

<40 anos

0

40 a 55 anos

Velocidade e

precisão

Sem

Importante

importância

Refletância do

Fundo da tarefa

>70%

30a70%

+1

>55 anos

Crítica

< 30%

Com auxilio das tarefas acima vamos exemplificar o calculo da iluminância e pata isto vamos

primeiramente analisar a Características da tarefa e escolher o seu peso pela tabela 2;

Somaremos os valores encontrados, algebricamente considerando o sinal e quando o valor final for –2

ou –3 usaremos a iluminância mais baixa do grupo é usada quando a soma for +2 ou +3 e para outros

valores usaremos a valor médio.