PR

UNIVERSIDADE TECNOLÓGICA FEDERAL DO PARANÁ

UNIVERSIDADE TECNOLÓGICA FEDERAL DO PARANÁ

CAMPUS DE CURITIBA

DEPARTAMENTO DE PESQUISA E PÓS-GRADUAÇÃO

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

E DE MATERIAIS - PPGEM

HIDERALDO LUIS VASCONCELOS DOS SANTOS

AVALIAÇÃO DE MODELOS NUMÉRICOS PARA

REPRESENTAR O NÚCLEO LAMINADO DOS

ROTORES DE MÁQUINAS ELÉTRICAS

CURITIBA

NOVEMBRO - 2008

HIDERALDO LUIS VASCONCELOS DOS SANTOS

AVALIAÇÃO DE MODELOS NUMÉRICOS PARA

REPRESENTAR O NÚCLEO LAMINADO DOS

ROTORES DE MÁQUINAS ELÉTRICAS

Dissertação apresentada como requisito parcial à

obtenção do título de Mestre em Engenharia, do

Programa de Pós-Graduação em Engenharia

Mecânica e de Materiais, Área de Concentração em

Mecânica dos Sólidos e Vibrações, do Departamento

de Pesquisa e Pós-Graduação, do Campus de

Curitiba, da UTFPR.

Orientador: Prof. Marco Antônio Luersen, D.Sc.

Co-orientador: Prof. Carlos Alberto Bavastri, Dr. Eng.

CURITIBA

NOVEMBRO - 2008

TERMO DE APROVAÇÃO

HIDERALDO LUIS V. DOS SANTOS

AVALIAÇÃO DE MODELOS NUMÉRICOS PARA

REPRESENTAR O NÚCLEO LAMINADO DOS

ROTORES DE MÁQUINAS ELÉTRICAS

Esta Dissertação foi julgada para a obtenção do título de mestre em engenharia,

área de concentração em Mecânica dos Sólidos e Vibrações, aprovada em sua

forma final pelo Programa de Pós-graduação em Engenharia Mecânica e de

Materiais.

_________________________________

Prof. Giuseppe Pintaúde, Dr. Eng.

Coordenador de Curso

Banca Examinadora

Prof. Marco Antônio Luersen, D.Sc.

Universidade Tecnológica Federal do Paraná

Prof. Domingos Alves Rade, Dr.

Universidade Federal de Uberlândia

Prof. Jucélio Tomás Pereira, D.Sc.

Universidade Tecnológica Federal do Paraná

Prof. Carlos Alberto Bavastri, Dr. Eng.

Universidade Federal do Paraná

Universidade Tecnológica Federal do Paraná

Curitiba, 25 de Novembro de 2008

iii

Dedico este trabalho à minha mãe Daúva Ortiz

dos Santos, que sempre batalhou pelo nosso

futuro.

iv

AGRADECIMENTOS

A minha noiva Gizele pelo amor, pela grande dedicação e compreensão que teve

durante esta longa caminhada.

A minha irmã Maria e meu cunhado Silvio por todo apoio e por me acolher no começo

de tudo quando fui estudar em Curitiba.

Aos meus dois orientadores, Prof. Marco Antônio Luersen e Prof. Carlos Alberto

Bavastri por toda sua dedicação, profissionalismo e motivação que permitiram este trabalho

se tornar realidade.

Ao Prof. Jucélio Tomás Pereira por todos os ensinamentos e especialmente o grande

apoio e preocupação que, juntamente com o Prof. Carlos A. Bavastri tiveram para ajustar os

horários de suas aulas para que pudéssemos conciliar o Mestrado em Curitiba e o trabalho

em Jaraguá do Sul.

Ao meu grande companheiro de mestrado e amigo Francisco José Doubrawa Filho

pela amizade e exemplo de dedicação aos estudos que sempre nos motivou nesta jornada.

Ao meu colega de trabalho Hilton Penha Silva, um grande professor e incentivador que

sempre me apoiou.

Ao meu colega de trabalho Cassiano Antunes Cezário pelos preciosos ensinamentos

de Ansys e pelas curiosas correções de português que fez na minha dissertação.

A WEG Equipamentos Elétricos S.A. – Motores, na pessoa do Sr. Sebastião Lauro

Nau por incentivar o mestrado e autorizar minha ausência do trabalho e na pessoa do Sr.

Hugo Gustavo G. Mello pela grande paciência e pelo apoio que sempre nos deu. Agradeço

também a WEG por todos os recursos técnicos que me foram disponibilizados para realizar

este trabalho.

Ao Programa de Pós-Graduação em Engenharia Mecânica e de Materiais da UTFPR

pela infra-estrutura e administração disponibilizadas.

Ao MCT/FINEP/FNDCT – Chamada PROMOVE – Laboratórios de Inovação –

Convênio 4931/06 pelo apoio financeiro no desenvolvimento deste trabalho.

v

SANTOS, Hideraldo L. V. dos, Avaliação de modelos numéricos para representar

o núcleo laminado dos rotores de máquinas elétricas, 2008, Dissertação

(Mestrado em Engenharia) - Programa de Pós-graduação em Engenharia Mecânica

e de Materiais, Universidade Tecnológica Federal do Paraná, Curitiba, 80p.

RESUMO

Quase todos os rotores de máquinas elétricas girantes são constituídos por um

cilindro metálico montado com interferência sobre um eixo. Este cilindro é formado

por um conjunto de lâminas de aço de pequena espessura, que são empilhadas e

compactadas formando um bloco único chamado de núcleo laminado ou pacote

laminado. Esta arquitetura é necessária para melhorar o desempenho elétrico da

máquina. O núcleo laminado acrescenta uma parcela de rigidez adicional ao sistema

e uma caracterização inadequada deste elemento pode ocasionar em grandes erros

na previsão do comportamento dinâmico do rotor. Assim, o presente trabalho tem

como objetivo comparar e avaliar algumas opções existentes de modelos de viga,

que permitam representar o efeito de enrijecimento do pacote de chapas no

comportamento dinâmico de rotores de máquinas elétricas girantes. Para tal fim,

inicialmente uma pesquisa bibliográfica é efetuada e na seqüência são identificados

e implementados, via elementos finitos, três diferentes modelos de viga equivalente,

quais sejam, (i) “modelo com diâmetro equivalente”, (ii) “modelo não ramificado” e

(iii) “modelo ramificado”. Com o intuito de validar os modelos, são realizados

experimentos

para

a

obtenção

das

primeiras

freqüências

naturais

e

os

correspondentes modos de vibrar na condição livre de apoios, em nove rotores com

características

construtivas

diferentes.

Os

modelos

então

são

avaliados,

comparando-se os valores das freqüências naturais obtidas experimentalmente com

aquelas calculadas por elementos finitos. Constatou-se que, para a maioria dos

rotores analisados, o modelo ramificado se mostrou o mais adequado. Finaliza-se o

trabalho com uma discussão crítica do comportamento dos modelos de viga

equivalente estudados.

Palavras-chave: Dinâmica de rotores, Modelo de viga equivalente, Pacote

laminado.

vi

SANTOS, Hideraldo L. V. dos, Assessment of numerical models to represent the

laminated rotor core of electrical machines, 2008, Dissertation (Master’s in

Engineering) – Post Graduation Program in Mechanical and Materials Engineering,

Universidade Tecnológica Federal do Paraná (Technological University of Paraná),

Curitiba, 80 p.

ABSTRACT

Almost all rotating electrical machines have rotors that are composed of a

metallic cylinder and a steel shaft assembled with interference fit. This cylinder is

made up of a compacted stack of thin metallic plates, usually referred to as laminated

core. The laminated type structure is necessary in order to improve the electrical

performance of the machine, on the other hand it enhances the stiffness of the

system and an inadequate characterization of this element may lead to huge errors in

the assessment of the dynamic behavior of the rotor. In face of this fact, the purpose

of the present work is to compare and evaluate some existing beam models which

allow the representation of the stiffening effect of the laminated core on the dynamic

behavior of the rotating electrical machine rotor. Towards this end, a bibliographic

research is firstly carried out and three equivalent beam models using finite elements

are selected and implemented, namely (i) “equivalent diameter model”, (ii)

“unbranched model” and (iii) “branched model”. With the objective of validating the

models, a set of experiments is then performed with nine different rotors of electrical

machines, so that the first natural frequencies and the corresponding vibration modes

in a free-free support condition could be obtained in practice. The models are

evaluated by comparison of the natural frequencies obtained by the experimental

analysis with those obtained by numerical analysis. The results show that, for the

majority of the tested rotors, the branched model is the most suitable one. Finally, a

critical discussion about the behavior of the equivalent beam models studied is

presented.

Keywords: Rotordynamics, Equivalent beam model, Laminated core

vii

SUMÁRIO

RESUMO..................................................................................................................... v

ABSTRACT ................................................................................................................ vi

LISTA DE FIGURAS .................................................................................................. ix

LISTA DE TABELAS ................................................................................................. xii

LISTA DE ABREVIATURAS E SIGLAS ................................................................... xiii

LISTA DE SÍMBOLOS .............................................................................................. xiv

1

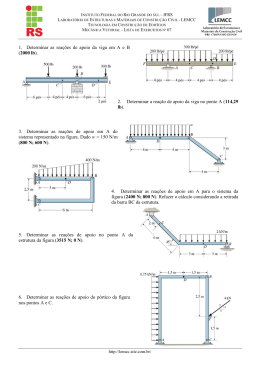

INTRODUÇÃO...................................................................................................... 1

1.1

Aspectos Construtivos de Máquinas Elétricas Girantes ..........................................................3

1.1.1 Elementos básicos de uma máquina elétrica .......................................................................3

1.1.2 Tipos de rotores ....................................................................................................................4

1.2

Problemática.............................................................................................................................8

1.3

Revisão Bibliográfica ............................................................................................................. 10

1.4

Definição do Problema, Objetivos e Organização do Trabalho ............................................ 13

2

ELEMENTOS FINITOS UTILIZADOS NA REPRESENTAÇÃO DO ROTOR ..... 15

2.1

Equação do Movimento ......................................................................................................... 15

2.2

Matrizes de Rigidez, Massa e Giroscópica dos Elementos Usados nos Modelos de Viga

Equivalente ........................................................................................................................................ 16

0

2.2.1 Elemento de viga de Timoshenko de classe C com interpolação quadrática .................. 16

1

2.2.2 Elemento de viga de Timoshenko de classe C (ou Euler-Bernoulli corrigido para incluir

cisalhamento) ................................................................................................................................ 20

2.2.3 Matriz de massa e giroscópica para os discos ................................................................. 25

2.2.4 Matriz de rigidez do elemento de mola ............................................................................. 26

2.2.5 Montagem das matrizes globais ........................................................................................ 26

3 DESCRIÇÃO DOS MODELOS DE VIGA EQUIVALENTE E EXPERIMENTOS

PARA VALIDAÇÃO ................................................................................................... 27

3.1

Descrição dos Modelos Numéricos de Viga Equivalente...................................................... 27

3.1.1 Modelo 01: acréscimo de rigidez usando diâmetro equivalente ....................................... 27

3.1.2 Modelo 02: pacote como elemento de viga não-ramificado.............................................. 31

3.1.3 Modelo 03: pacote como elemento de viga ramificado ..................................................... 32

3.2

Implementação dos Modelos ................................................................................................ 33

3.3

Análise Modal Experimental .................................................................................................. 36

3.3.1 Objetivos ............................................................................................................................ 36

3.3.2 Rotores testados ............................................................................................................... 36

3.3.3 Descrição dos Experimentos ............................................................................................. 38

3.3.4 Extração dos parâmetros modais ...................................................................................... 42

viii

4

AVALIAÇÃO DOS MODELOS E DISCUSSÃO DOS RESULTADOS ................ 43

4.1

4.2

4.3

4.4

4.5

4.6

5

Curvas de Erro Numérico Experimental de cada Modelo ..................................................... 43

Avaliação da Precisão dos Modelos ..................................................................................... 53

Avaliação da Robustez dos Modelos .................................................................................... 54

Correlação dos Resultados com a Geometria do Rotor ....................................................... 56

Efeito do Cisalhamento no Elemento de Pacote................................................................... 59

Discussão sobre o Comportamento do Modelo 03 ............................................................... 61

CONCLUSÕES E SUGESTÕES DE TRABALHOS FUTUROS ......................... 64

5.1

5.2

Conclusões ............................................................................................................................ 64

Sugestões para trabalhos futuros ......................................................................................... 66

REFERÊNCIAS ......................................................................................................... 68

ANEXO A – TESTE DE MALHA................................................................................ 71

ANEXO B – COMPARAÇÃO DOS MODOS DE VIBRAR ......................................... 74

ix

LISTA DE FIGURAS

Figura 1.1 – Motor síncrono de 18.000 hp que opera próximo da primeira rotação

crítica do rotor (Cortesia WEG Equipamentos Elétricos – Divisão Energia)......... 2

Figura 1.2 – Representação simplificada de um estator de máquina elétrica ............. 3

Figura 1.3 – Representação esquemática de um rotor de máquina elétrica (eixo +

pacote de chapas sem enrolamento) ................................................................... 4

Figura 1.4 – Classificação, baseada em WILD (2002), dos tipos de rotores de

máquinas elétricas girantes.................................................................................. 4

Figura 1.5 – Geometria esquemática de uma chapa de rotor ..................................... 6

Figura 1.6 – Seqüência de montagem do rotor com gaiola de barras de cobre .......... 6

Figura 1.7 – Rotor de barras de cobre (com canais radiais) ....................................... 7

Figura 1.8 – Rotor injetado .......................................................................................... 8

Figura 2.1: Cinemática de deformação de uma viga de Timoshenko nos planos xy (a)

e xz (b). γ representa a deformação cisalhante transversal. .............................. 17

Figura 2.2: Graus de liberdade do elemento de viga de Timoshenko com três nós .. 18

A Figura 2.3 apresenta os graus de liberdade do elemento de viga.Erro!

Indicador

não definido.

Figura 2.4: Graus de liberdade do elemento de viga de Euler-Bernoulli ................... 23

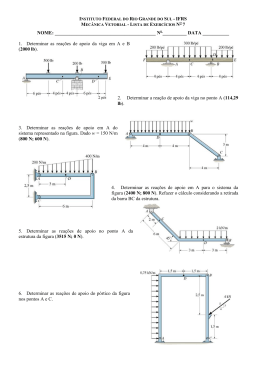

Figura 3.1: Esquema do pacote de chapas representado com diâmetro equivalente.

(a) modelo sólido (b) modelo sólido equivalente (c) modelo de viga equivalente

........................................................................................................................... 28

Figura 3.2: Esquema do pacote de chapas representado com elemento de viga em

paralelo (modelo não ramificado) ....................................................................... 31

Figura 3.3: Esquema do pacote de chapas e eixo modelados como rotor duplo ...... 32

Figura 3.4: Representação do Modelo 01 implementado no ANSYS ........................ 35

Figura 3.5: Representação do Modelo 02 implementado no ANSYS ........................ 35

x

Figura 3.6: Representação do Modelo 03 implementado no ANSYS ........................ 36

Figura 3.7: Rotor suspenso para ensaio de condição livre-livre ................................ 39

Figura 3.8: Analisador de sinais, martelos de impacto e acelerômetro ..................... 39

Figura 3.9: Coordenadas dos pontos de excitação e resposta (cotas em mm) ......... 40

Figura 3.10: Exemplo de medição no rotor 250IVP ................................................... 40

Figura 3.11: Tela do programa para aquisição de dados (Pulse Labshop) ............... 41

Figura 3.12: Tela do programa de análise modal (ME’scopeVES) ............................ 41

Figura 4.1: Erro nas freqüências naturais rotor 225IIP – Modelo 01 ........................ 43

Figura 4.2: Erro nas freqüências naturais rotor 250IVP – Modelo 01 ........................ 44

Figura 4.3: Erro nas freqüências naturais rotor 355 IIP(A) – Modelo 01 ................... 44

Figura 4.4: Erro nas freqüências naturais rotor 355 IIP(B) – Modelo 01 ................... 44

Figura 4.5: Erro nas freqüências naturais rotor 355 IIP(C) – Modelo 01 ................... 45

Figura 4.6: Erro nas freqüências naturais rotor 315IIP – Modelo 01 ......................... 45

Figura 4.7: Erro nas freqüências naturais rotor 400IIP – Modelo 01 ......................... 45

Figura 4.8: Erro nas freqüências naturais rotor 450IVP – Modelo 01 ........................ 46

Figura 4.9: Erro nas freqüências naturais rotor 560IIP – Modelo 01 ......................... 46

Figura 4.10: Erro nas freqüências naturais rotor 225IIP – Modelo 02 ....................... 47

Figura 4.11: Erro nas freqüências naturais rotor 250IVP – Modelo 02 ...................... 47

Figura 4.12: Erro nas freqüências naturais rotor 355 IIP(A) – Modelo 02 ................. 47

Figura 4.13: Erro nas freqüências naturais rotor 355 IIP(B) – Modelo 02 ................. 48

Figura 4.14: Erro nas freqüências naturais rotor 355 IIP(C) – Modelo 02 ................. 48

Figura 4.15: Erro nas freqüências naturais rotor 315IIP – Modelo 02 ....................... 48

Figura 4.16: Erro nas freqüências naturais rotor 400IIP – Modelo 02 ....................... 49

Figura 4.17: Erro nas freqüências naturais rotor 450IVP – Modelo 02 ...................... 49

Figura 4.18: Erro nas freqüências naturais rotor 560IIP – Modelo 02 ....................... 49

xi

Figura 4.19: Erro nas freqüências naturais rotor 225IIP – Modelo 03 ....................... 50

Figura 4.20: Erro nas freqüências naturais rotor 250IVP – Modelo 03 ...................... 50

Figura 4.21: Erro nas freqüências naturais rotor 355 IIP(A) – Modelo 03 ................. 50

Figura 4.22: Erro nas freqüências naturais rotor 355 IIP(B) – Modelo 03 ................. 51

Figura 4.23: Erro nas freqüências naturais rotor 355IIP(C) – Modelo 03 .................. 51

Figura 4.24: Erro nas freqüências naturais rotor 315IIP – Modelo 03 ....................... 51

Figura 4.25: Erro nas freqüências naturais rotor 400IIP – Modelo 03 ....................... 52

Figura 4.26: Erro nas freqüências naturais rotor 450IVP – Modelo 03 ...................... 52

Figura 4.27: Erro nas freqüências naturais rotor 560IIP – Modelo 03 ....................... 52

Figura 4.28: Relação entre HCO/RE e o erro mínimo para o Modelo 01 ..................... 56

Figura 4.29: Relação entre LCH/Leixo e o erro mínimo para o Modelo 01 ................... 57

Figura 4.30: Relação entre MT/Meixo e o erro mínimo para o Modelo 01 ................... 58

Figura 4.31: Relação entre a geometria do rotor e o erro mínimo para o Modelo 03 59

Figura A.1: Definição do parâmetro Li Di utilizado para a variação da malha ......... 71

Figura B.1– Comparação dos modos para o rotor 225IIP ......................................... 74

Figura B.2 – Comparação dos modos para o rotor 250IVP ...................................... 75

Figura B.3 – Comparação dos modos para o rotor 355IIP(A) ................................... 76

Figura B.4 – Comparação dos modos para o rotor 355IIP(B) ................................... 77

Figura B.5 – Comparação dos modos para o rotor 355IIP(C) ................................... 78

Figura B.6 – Comparação dos modos para o rotor 315IIP ........................................ 79

Figura B.7 – Comparação dos modos para o rotor 560IIP ........................................ 80

xii

LISTA DE TABELAS

Tabela 3-1 – Exemplo de dados de entrada para o modelo paramétrico .................. 33

Tabela 3-2 – Propriedades do material do eixo e rotor ............................................. 34

Tabela 3-3 – Rotores testados .................................................................................. 37

Tabela 3-4 – Relações geométricas dos rotores testados ........................................ 38

Tabela 3-5 – Freqüências naturais obtidas experimentalmente para cada rotor ....... 42

Tabela 4-1 – Erro mínimo obtido com cada modelo de viga equivalente .................. 54

Tabela 4-2 – Parâmetro de cada modelo no erro mínimo ......................................... 55

Tabela 4-3 – Erro médio com parâmetro fixo para avaliar a robustez do modelo ..... 55

Tabela 4-4 – Fator de correção para o cisalhamento transversal, considerando as

dimensões totais, nos cilindros laminados do núcleo dos rotores testados ....... 60

Tabela 4-5 – Erro mínimo alterando cisalhamento no elemento de pacote para

Modelo 02 .......................................................................................................... 60

Tabela 4-6 – Erro mínimo alterando cisalhamento no elemento de pacote para

Modelo 03 .......................................................................................................... 61

Tabela 4-7 – Erro mínimo alterando o módulo de elasticidade no elemento de pacote

- Modelo 03 ........................................................................................................ 62

Tabela A.1 – Efeito do tamanho da malha no erro mínimo para o Modelo 01 .......... 72

Tabela A.2 – Efeito do tamanho da malha no erro mínimo para o Modelo 02 .......... 72

Tabela A.3 – Efeito do tamanho da malha no erro mínimo para o Modelo 03 .......... 73

xiii

LISTA DE ABREVIATURAS E SIGLAS

API

- American Petroleum Institute

APDL - Ansys Parametric Design Language

CAE

- Computer Aided Engineering

CG

- Centro de Gravidade

FRF

- Função de Resposta em Freqüência

LAVIB - Laboratório de Vibrações

MMQ - Método dos mínimos quadrados

TEDS - Transducer Eletronic Data Sheets

xiv

LISTA DOS PRINCIPAIS SÍMBOLOS

φCH

-

Diâmetro externo da chapa do pacote laminado

HCOR

-

Altura da coroa da chapa do pacote laminado

φCOR

-

Diâmetro da região maciça da chapa, antes de iniciar as ranhuras

φE

-

Diâmetro do eixo na região do pacote de chapas

LCH

-

Comprimento total do pacote de chapas

h

-

Espessura de cada chapa do pacote laminado

χ

-

Numero total de chapas que compõem o pacote

-

Parcela da matriz de rigidez elementar devido à flexão para o modelo de

[Kfel]

[Kcel]

[Kel]

Φ

[Mel]

[Gel]

viga de Timoshenko

-

Parcela da matriz de rigidez elementar devido ao cisalhamento para o

modelo de viga de Timoshenko

-

Matriz de rigidez elementar para o modelo de viga de Timoshenko de

classe C0

-

Fator de correção para o cisalhamento transversal

-

Matriz de massa elementar para o modelo de viga de Timoshenko de

classe C0

-

Matriz de giroscópica elementar para o modelo de viga de Timoshenko de

classe C0

[Mdel] -

Matriz de massa e inércia do elemento de disco

[Gdel] -

Matriz giroscópica do elemento de disco

xv

MCH

-

Massa das chapas e gaiola, excluindo a massa dos anéis de curto

LAC

-

Comprimento do anel de curto

φAC

-

Diâmetro externo do anel de curto

MAC

-

Massa do anel de curto

d

-

Distância do CG do anel de curto à chapa extrema do pacote

φEQV

-

Diâmetro equivalente do eixo na região do pacote de chapas

N

-

Número de divisões do pacote

MT

-

Massa total do pacote de chapas

(MCH)’ -

Massa MCH corrigida do acréscimo no diâmetro do eixo

ρE

-

Densidade do material do eixo

MD

-

Massa de cada disco do pacote dividido

LD

-

Comprimento de cada disco do pacote dividido

ItD

-

Momento de inércia de massa transversal de cada disco do pacote

IpD

-

Momento de inércia de massa polar de cada disco do pacote dividido

E_pct -

Módulo de elasticidade do pacote de chapas

G_pct -

Módulo de elasticidade ao cisalhamento do pacote de chapas

Kc

-

Rigidez total das molas de interface

L/D

-

Relação comprimento por diâmetro do elemento

[Θ ]

-

Modos naturais de vibrar do sistema

xvi

λ

-

Autovalores do sistema

ω

-

Freqüências naturais do sistema

LCH

LEIXO

-

Razão entre o comprimento do pacote de chapas e o comprimento do

φCH

φE

-

φCO

φE

-

H CO

RE

-

MT

M EIXO

-

LCH

-

eixo

na região do pacote

φ CO

Razão entre o diâmetro da coroa do pacote de chapas e o diâmetro do

eixo na região do pacote

φ CH

LCH

Razão entre o diâmetro externo do pacote de chapas e o diâmetro do eixo

-

Razão entre a altura da coroa e o raio do eixo na região do pacote

Razão entre a massa total do pacote de chapas e a massa do eixo

Razão entre o comprimento e o diâmetro externo do pacote de chapas

Razão entre o comprimento e o diâmetro da coroa do pacote de chapas

Capítulo 1 Introdução

1

1 INTRODUÇÃO

Durante a etapa de projeto mecânico de qualquer máquina rotativa, todos os

requisitos funcionais do equipamento devem ser definidos de forma a garantir a sua

durabilidade, confiabilidade de operação, desempenho e aceitabilidade no ambiente

no qual será instalada. Para as máquinas comercialmente mais comuns, a maioria

desses requisitos funcionais é normatizada, sendo que uma parte deles está

relacionada à maneira com a qual máquina irá vibrar quando estiver em operação

(EHRICH, 2004).

Há mais de 100 anos, grandes esforços têm sido realizados para modelar este

tipo de sistema e para estabelecer critérios seguros e factíveis, que permitiram

projetar equipamentos com potências bastante elevadas (NELSON, 2003). As

normas API (American Petroleum Institute) destinadas a equipamentos que operam

em plataformas de petróleo são excelentes referências com requisitos de cálculo e

critérios de aceitação do projeto de várias classes de máquinas rotativas, tais como

turbinas, máquinas elétricas e compressores. No entanto, obter, na fase de projeto o

comportamento dinâmico de uma máquina rotativa não é uma tarefa muito fácil, pois

depende de uma boa ferramenta de CAE (Computer-Aided Engineering) e de um

amplo conhecimento do sistema a modelar.

Com base neste contexto, é inserida a necessidade deste e de outros trabalhos

da área de dinâmica de rotores. O melhor conhecimento do sistema permite reduzir

o número de restrições aplicadas para se obter um projeto seguro do ponto de vista

dinâmico, permitindo um melhor aproveitamento de todo o potencial que o

equipamento poderia oferecer. A prova disto são alguns exemplos de máquinas que

operam acima da primeira ou mesmo da segunda rotação crítica, com a mesma

segurança e durabilidade de máquinas que operam no regime bem abaixo da

primeira rotação crítica (este último também chamado de regime rígido).

As máquinas elétricas girantes também fazem parte desta realidade, sendo

possível encontrar casos em que o rotor opera muito próximo de sua primeira

rotação crítica. Para tal, é realizada uma análise dinâmica completa da máquina,

incluindo o rotor, os mancais, a fundação, forças de excitação entre outros

Capítulo 1 Introdução

2

(SANTOS, 2008; API 684, 2005). A Figura 1.1 mostra o exemplo de um motor

síncrono de 18.000 hp de potência, que opera próximo da primeira rotação crítica do

rotor, que foi avaliado nas fases de projeto e de testes usando os critérios definidos

na norma API 541 (2004).

Figura 1.1 – Motor síncrono de 18.000 hp que opera próximo da primeira rotação

crítica do rotor (Cortesia WEG Equipamentos Elétricos – Divisão Energia).

O conhecimento atual em dinâmica de rotores já permitiu um avanço muito

grande na concepção dos projetos de sistemas rotativos. Apesar disto, o grande

potencial para o desenvolvimento de alguns pontos críticos da análise dinâmica,

motivam a realização deste trabalho. Mais especificamente, o estudo da forma

utilizada para modelar o núcleo laminado de rotores de máquinas elétricas, que

mesmo tendo uma importância fundamental na característica dinâmica do sistema,

conta com uma literatura muito escassa.

A pesquisa desenvolvida neste trabalho tem uma característica exploratória, na

qual experimentos e observações são usados para definir e testar hipóteses na

concepção de modelos de viga equivalente para representar rotores de máquinas

elétricas. Por causa dessa peculiaridade, o conteúdo foi apresentado com uma

ordem que mantivesse a seqüência natural em que foi investigado, descrevendo-se

inicialmente todo o contexto envolvido no problema, para só em seguida defini-lo.

Capítulo 1 Introdução

1.1

3

Aspectos Construtivos de Máquinas Elétricas Girantes

1.1.1 Elementos básicos de uma máquina elétrica

Uma máquina elétrica é composta por duas partes principais: a estacionária,

chamada de estator e a parte rotativa, denominada de rotor. Estas duas partes são

separadas por uma pequena folga denominada de entreferro (KOSTENKO e

PIOTROVSKI, 1979).

O estator consiste basicamente de uma carcaça de aço ou ferro fundido que

aloja um cilindro oco formado por um pacote de chapas empilhadas. Um conjunto de

canais igualmente espaçados ao longo do perímetro interno do cilindro de chapas,

chamados de ranhuras, fornece o espaço para inserção das bobinas de fios de

cobre que formam o enrolamento do estator (Figura 1.2).

(a)

(b)

Ranhuras

Estator

bobinado

inserido na

carcaça

Figura 1.2 – Representação simplificada de um estator de máquina elétrica

(a) o pacote de chapas do estator; (b) o pacote dentro da carcaça

(Cortesia WEG Equipamentos Elétricos – Divisão Energia).

O pacote ou núcleo laminado do rotor também é um cilindro oco composto por

um conjunto de chapas de aço empilhadas, com canais axiais ao longo do perímetro

externo, que alojam o enrolamento do rotor. Este pacote é montado com

Capítulo 1 Introdução

4

interferência sob um eixo de material maciço que ficará apoiado pelos mancais que

estão ligados ao estator da máquina (Figura 1.3).

Figura 1.3 – Representação esquemática de um rotor de máquina elétrica (eixo +

pacote de chapas sem enrolamento).

1.1.2 Tipos de rotores

Os rotores de máquinas elétricas girantes podem ser separados em duas

grandes classes: rotores de gaiola e rotores bobinados. Uma subclassificação ainda

pode ser aplicada, conforme apresentada no diagrama da Figura 1.4 (WILD, 2002).

ROTORES DE

GAIOLA

Barras de Cobre

Barras de Alumínio

Injetado

Com canais radiais

ROTORES

BOBINADOS

Pólos Lisos

Pólos salientes

Sem canais radiais

Figura 1.4 – Classificação, baseada em WILD (2002), dos tipos de rotores de

máquinas elétricas girantes.

Capítulo 1 Introdução

5

A pesquisa apresentada nesse trabalho é restrita apenas aos rotores de gaiola,

nos quais foram desenvolvidos todos os experimentos. A escolha deve-se

principalmente à grande demanda de máquinas com estes tipos de rotores.

Basicamente, a construção de rotores com barras de cobre pode ser resumida

nos seguintes passos: (a) inicialmente o eixo da máquina é posicionado em uma

ferramenta específica para mantê-lo fixo, que é feito normalmente em uma prensa

vertical. (b) O disco de prensar, com uma espessura muito maior do que das chapas,

é montado com interferência sob eixo na posição que delimita e serve de apoio para

uma das extremidades do pacote. (c) As chapas, com o perfil semelhante ao

apresentado na Figura 1.5, são aquecidas e montadas sob o eixo com uma

interferência da ordem de décimos de milímetros. Essas chapas têm espessura da

ordem de 0,6mm e são empilhadas uma a uma mantendo-se o alinhamento entre as

ranhuras através de um rasgo de chaveta. (d) Após empilhar todas as chapas, é

inserido o segundo anel de prensar na extremidade oposta àquela em que foi

colocado o primeiro. Sob esses dois anéis é aplicada uma força de compressão da

ordem de 15tf no sentido longitudinal do eixo. Essa força compacta as chapas

formando um cilindro de bloco único que é chamado de pacote de chapas ou núcleo

laminado ou núcleo magnético do rotor. Ainda na prensa, o último anel de prensar é

travado e o pacote é resfriado para garantir a união com o eixo. (e) As barras de

cobre, com comprimento um pouco maior que o pacote de chapas, são inseridas nos

canais axiais deixados pelas ranhuras. As extremidades das barras são usinadas

para garantir o alinhamento e, sobre ambas, são soldados os dois anéis de curto de

cobre fechando um circuito elétrico para a passagem da corrente induzida pelo

estator. Se essa montagem fosse vista sem o pacote de chapas se assemelharia a

uma gaiola, e por esta razão dá o nome a esses tipos de rotores (Figura 1.6).

Capítulo 1 Introdução

6

Ranhuras

φCH

φCOR

H COR

φE

Figura 1.5 – Geometria esquemática de uma chapa de rotor

( φCH :diâmetro externo da chapa;

coroa;

H COR :altura

da coroa;

φCOR :diâmetro

φE :diâmetro externo do eixo)

(a)

(b)

(c)

(d)

(e)

Figura 1.6 – Seqüência de montagem do rotor com gaiola de barras de cobre

da

Capítulo 1 Introdução

7

A diferença entre os rotores de gaiola de cobre sem e com canais radiais de

ventilação é que nos primeiros as chapas são empilhadas formando um bloco único

de pacote, enquanto que naqueles com canais radiais, pequenas pilhas de chapas

são montadas com separadores, formando setores de pacotes (Figura 1.7).

Figura 1.7 – Rotor de barras de cobre (com canais radiais)

Os rotores de gaiola de alumínio injetado têm uma construção um pouco

diferente. (a) As chapas são inicialmente alinhadas em uma ferramenta específica,

que consiste de um pino guia no qual elas são empilhadas formando os canais

axiais. (b) Esse conjunto é levado à injetora e montado nas partes inferior e superior

do molde de injeção. (c) Uma força de compactação da ordem de 300tf é aplicada

sob o conjunto de forma a garantir um bloco único de chapas que não tenha fendas

para deixar fluir o alumínio a ser injetado. (d) O alumínio fundido é injetado sob alta

pressão pelos canais do molde superior e/ou inferior e deve preencher todos os

vazios do molde e os canais radiais do pacote de chapas. (e) Alguns minutos após

todo o alumínio já ter sido fundido, os moldes são retirados e o núcleo laminado é

extraído. Neste caso já resulta o pacote totalmente formado em um bloco único,

moldado com as barras e os anéis de curto nas duas extremidades. (f) Esse

conjunto é então removido da injetora e, ainda quente, é colocado em uma prensa

na qual será inserido o eixo, completando a construção do rotor. A Figura 1.8

apresenta um rotor injetado montado sobre o eixo, com um corte no pacote para

mostrar as barras de alumínio fundido.

Capítulo 1 Introdução

8

Figura 1.8 – Rotor injetado

1.2

Problemática

O pacote de chapas empilhadas que é montado sobre o eixo da máquina, além

de massa e inércia, adiciona uma parcela de rigidez que tem grande influência sobre

o comportamento dinâmico do rotor. Dependendo da forma como o rotor foi

construído e das suas características geométricas, este efeito de enrijecimento pode

ser maior ou menor. Em uma validação experimental preliminar, constatou-se para

um caso de erro de 30% no cálculo da primeira freqüência natural de um rotor,

quando foi desconsiderado qualquer efeito de enrijecimento do pacote laminado

(SANTOS, 2007).

Baseado nos aspectos construtivos que foram descritos no item anterior, o

seguinte contexto problemático pode ser colocado:

a) Supondo inicialmente que o pacote fosse composto por um cilindro maciço ao

invés de laminado, qual seria a relação da interferência existente entre o cilindro e o

eixo com a parcela de enrijecimento a ser aplicada? Mesmo esta questão sendo

Capítulo 1 Introdução

9

devidamente respondida, existe um segundo complicador: como controlar ou

quantificar a interferência real entre o pacote e o eixo durante o processo produtivo

do rotor? Para o rotor com barras de cobre esse controle parece mais simples, visto

que as chapas são colocadas uma a uma sobre o eixo, garantindo, de certa forma,

uma interferência constante e mensurável. O mesmo não se pode afirmar sobre os

rotores de alumínio injetado, pois o pacote é empilhado e compactado em um

dispositivo intermediário que nunca garante um alinhamento das chapas na direção

longitudinal. Quando o eixo é inserido, as chapas que não estão devidamente

concêntricas irão se deformar alterando toda uma condição teórica da interferência

entre o pacote e o eixo. No final do processo, a interferência sempre existirá,

contudo, é bastante aleatória, o que dificulta quantificá-la adequadamente.

b) O segundo aspecto importante é como determinar o módulo de elasticidade de

um conjunto de chapas laminadas. Dois trabalhos de Garvey e colaboradores

(GARVEY, 1989 e GARVEY et al., 2004) discutem formas de modelar os pacotes

laminados usando um elemento ortotrópico, com um módulo de elasticidade para a

direção normal à laminação e outro para a direção paralela à laminação. Para as

deformações que ocorrem no plano normal ao da laminação, poderia se esperar

uma rigidez mecânica do pacote equivalente aquela de um material sólido

(assumindo um fator de empacotamento igual a um)1. Já no sentido da laminação, o

módulo de elasticidade é muito menor se comparado com o de um material maciço,

sendo função direta da pressão de compactação usada para formar o pacote de

chapas. Usar essa abordagem implicaria em utilizar um modelo numérico de

elementos finitos capaz de contemplar a anisotropia, e ainda a necessidade de

realizar uma identificação experimental dos parâmetros de módulos de elasticidade

(GARVEY, 1989).

c) O terceiro aspecto é a verdadeira interação entre o pacote de chapas e o eixo,

que depende não somente de uma boa caracterização do elemento anisotrópico e

1

O fator de empacotamento é dado pela razão LCH

chapa e

χ

o número de chapas do pacote.

/ (hχ ) . Sendo LCH o comprimento total do pacote, h a espessura de cada

Capítulo 1 Introdução

10

da interferência, mas também da relação geométrica entre esses dois elementos e

do modo de vibrar que se está analisando.

Esta situação problemática é discutida nos momentos pertinentes durante o

desenvolvimento deste trabalho. Contudo, seu conhecimento é relevante para

entender a definição do problema proposto e avaliação do que foi implementado.

1.3

Revisão Bibliográfica

Apesar de algumas versões de programas comerciais de elementos finitos

permitirem elementos tridimensionais para analisar a dinâmica do rotor, o artifício

técnico mais comum é utilizar um modelo de viga equivalente para modelar este tipo

de problema. LALANNE e FERRARIS (1990) apresentam as matrizes com as quais

é possível analisar a dinâmica de um sistema de rotor girante composto por eixo,

mancais e discos. Os mancais adicionam rigidez e amortecimento enquanto os

discos contribuem com massa e inércia, ambos nas posições dos nós

correspondentes das matrizes globais. O eixo é representado usando um modelo de

viga de Euler-Bernoulli, com um fator para incluir o cisalhamento transversal. Os

discos, quando montados com interferência sobre o eixo, agregam determinada

rigidez que é computada aumentando-se o diâmetro do eixo de uma quantidade

igual à espessura do disco. Este acréscimo de diâmetro é aplicado somente na

região do eixo no qual se situa o disco e é válido para discos de pequena espessura.

Sendo que nada é afirmado sobre cilindros longos.

A norma API 684 (2005), que contém um tutorial com boas práticas para o

projetista fazer um modelo de dinâmica de rotores, afirma ser um grande desafio

determinar essa quantidade de rigidez adicional do pacote e recomenda a seguinte

aproximação: considerar um diâmetro externo do eixo na região do pacote de tal

forma que a massa adicional seja igual à massa do núcleo laminado. Este novo

diâmetro “equivalente” é utilizado para considerar a rigidez adicional do pacote

laminado sob o eixo.

Em KIM e KIM (2006) é apresentado um estudo experimental sobre a relação

entre a pressão de empacotamento que é utilizada na montagem do pacote de

Capítulo 1 Introdução

11

chapas e o aumento percentual que deve ser aplicado no diâmetro base do eixo

para considerar o efeito de enrijecimento. O exemplo estudado trata de um rotor de

642kg constituído apenas do eixo e do pacote de chapas, sem as ranhuras. Com

uma interferência de 0,01mm entre o diâmetro externo do eixo e interno do pacote,

sem consideração do efeito da rotação e temperatura, o autor recomenda um

aumento do diâmetro do eixo de 18 a 25% da diferença entre o diâmetro externo e

interno da chapa. As conclusões foram baseadas em um experimento que

determinou as três primeiras freqüências naturais do rotor na condição livre-livre,

repetido para vários valores de pressão de empacotamento. Outra informação é que

o aumento da pressão de empacotamento sempre implicaria em um aumento do

diâmetro equivalente, sendo que este último valor satura à medida que se aumenta

muito a pressão de empacotamento.

Em CHEN et al. (2008) é feita uma proposta mais abrangente para modelar

todo o sistema de uma máquina elétrica. O autor utiliza um modelo com elementos

finitos de viga em paralelo (eixo e pacote de chapas) para representar o rotor com

núcleo laminado. Os elementos são conectados nó a nó por um conjunto molaamortecedor, cuja rigidez de contato é da ordem de 109N/m e o amortecimento é

desprezado. As propriedades do material do pacote de chapas foram ajustadas

experimentalmente usando medições de freqüência natural do rotor em condição

livre-livre. No modelo identificado, o módulo de elasticidade do eixo e do pacote

laminado são, respectivamente, 225GPa e 15GPa, enquanto que os módulos de

cisalhamento valem 88GPa e 6GPa, supondo-se um coeficiente de Poisson de 0,28

para ambos os materiais.

GARVEY et al. (2004) propõem a construção de um modelo com material

ortotrópico para representar o pacote laminado, através de uma nova definição do

estado de tensão-deformação que considera a flexibilidade da interface entre as

chapas do pacote laminado. Duas configurações são investigadas. Na primeira delas

os elementos de eixo e de pacote são superpostos de forma que suas extremidades

são conectadas pelos mesmos nós, sendo esta abordagem chamada de modelo

não-ramificado. A segunda proposta é utilizar elementos em paralelo, conectados

por molas e amortecedores, semelhante ao que foi feito por CHEN et al. (2008)

denominado de modelo ramificado.

Capítulo 1 Introdução

12

Para os casos em que o rotor possui um eixo costelado na região do pacote,

alguns autores, tais como NETO et al. (2006), desprezam o efeito de enrijecimento

do núcleo laminado e consideram somente a contribuição de massa e inércia. No

estudo feito em uma máquina montada, o erro do modelo em relação ao

experimental foi avaliado somente para o primeiro modo de vibrar do rotor. O efeito

de enrijecimento não se mostrou relevante; ao invés disso, o resultado acabou

sendo bastante influenciado pela rigidez da fundação da máquina. Esta configuração

de rotor não foi avaliada na presente dissertação.

Um exemplo bastante particular da importância de se ter um bom modelo do

núcleo laminado é apresentado em EDE et al. (2002). Os autores estudam um

modelo numérico em elementos finitos 3D de um rotor de pequenas dimensões, com

núcleo laminado que equipa um motor cuja rotação nominal é de 120.000rpm. O

rotor é composto de um eixo com um núcleo laminado que, ao invés de barras de

cobre ou alumínio, a gaiola é formada com barras de imã permanente. O rotor foi

representado por um material totalmente anisotrópico e, no modo que se observa

uma maior parcela de flexão do pacote se comparada ao do eixo, os autores

obtiveram um erro de cálculo de 5% no cálculo da respectiva freqüência natural.

Em todos os trabalhos que propõem algum modelo equivalente para o rotor

com núcleo laminado, a identificação de parâmetros foi realizada usando

experimentos de análise modal, dos rotores nas condições livres de apoios. Este tipo

de metodologia pode ser encontrado em outros trabalhos, como por exemplo, em

TADEO (2003). O autor usa um ajuste por MMQ (método de mínimos quadrados)

das curvas de inertância de um sistema para identificar os parâmetros de um modelo

equivalente para acoplamentos.

Por fim, usando a pesquisa bibliográfica realizada, três modelos de viga foram

escolhidos para serem avaliados neste trabalho. Esses modelos são descritos na

Seção 1.4 e detalhados e avaliados ao longo desta dissertação.

Capítulo 1 Introdução

1.4

13

Definição do Problema, Objetivos e Organização do Trabalho

Os modelos de viga equivalente de todos os trabalhos descritos anteriormente

necessitam de um valor de parâmetro para quantificar o efeito de enrijecimento do

pacote

de

chapas

sob

o

eixo.

Este,

muitas

vezes

foi

determinado

experimentalmente, e avaliado apenas para um caso de rotor como, por exemplo,

em GARVEY et al. (2004). Foi constatado, também, que para cada modo de vibrar

do rotor é necessário ajustar um valor de parâmetro diferente para se calcular a

freqüência natural.

O intuito inicial é então verificar se, com um mesmo modelo de viga e usando

apenas um valor de parâmetro, é possível representar diferentes geometrias e/ou

modo de vibrar de rotores de gaiola.

A solução do problema foi restrita a avaliar três versões de modelos de viga,

baseando-se no que foi encontrado na literatura: (i) utilização de um diâmetro

equivalente na região do pacote laminado, denominado de “modelo com diâmetro

equivalente”, (ii) emprego de um elemento finito para representar o pacote, o qual é

unido diretamente ao elemento que representa o eixo, chamado de “modelo não

ramificado” e (iii) utilização de um elemento finito para representar o pacote, unido

através de molas ao elemento que representa o eixo, sendo este denominado de

“modelo ramificado”.

O objetivo geral do trabalho é, portanto, implementar os três modelos de viga

equivalente usando elementos finitos, realizar os experimentos necessários e avaliar

o comportamento dos modelos numéricos para o caso de rotores com características

construtivas diferentes.

O texto da dissertação está organizado na forma descrita a seguir. No

Capítulo 2 é colocada a fundamentação teórica com a definição dos elementos de

viga e de ligação que são utilizados. No Capítulo 3 é descrita a implementação e a

parametrização dos modelos. Para facilitar o desenvolvimento e análise, foi utilizado

o software comercial de elementos finitos ANSYS como ferramenta de cálculo.

Contudo, é importante ressaltar que, com as informações aqui fornecidas, toda a

análise computacional pode ser reproduzida usando outro programa de elementos

Capítulo 1 Introdução

14

finitos, ou mesmo realizar as implementações em linguagens de alto nível como

Fortran, C++ ou nas plataformas Matlab ou Scilab. Ainda no Capítulo 3, são descritos

os experimentos e apresentados os resultados das análises modais realizadas nos

vários rotores de gaiola que foram escolhidos. No Capítulo 4 são apresentados os

erros obtidos com os três modelos na representação da dinâmica dos rotores

testados, que são, em seguida, avaliados quanto a sua precisão e robustez.

Baseado nas observações anteriores, ainda no Capítulo 4, é feita uma discussão

dos resultados com a finalidade de compreender melhor o fenômeno. O Capítulo 5

conclui o trabalho e apresenta as sugestões de trabalhos futuros com hipóteses e

implementações que poderiam ser estudadas. Alguns assuntos adicionais e outros

necessários para o desenvolvimento do trabalho foram colocados nos anexos: a

macro em linguagem APDL (Ansys Parametric Design Language – ANSYS, 2007),

usada no software Ansys para implementação dos modelos de viga; os modos de

vibrar de cada rotor obtido experimentalmente e aqueles calculados com o melhor

parâmetro.

15

Capítulo 2 Elementos Finitos Utilizados na Representação do Rotor

2 ELEMENTOS FINITOS UTILIZADOS NA REPRESENTAÇÃO DO

ROTOR

O objetivo deste capítulo é apresentar as matrizes dos diversos elementos

finitos utilizados no presente trabalho para a representação do rotor, de forma que

os modelos aqui desenvolvidos e testados possam ser facilmente implementados

por outrem.

2.1

Equação do Movimento

O comportamento dinâmico dos rotores de máquinas girantes pode ser

modelado através do método dos elementos finitos. Para tal, usualmente são

utilizados elementos de viga para representar o eixo, elementos rígidos de inércia

para representar os componentes montados sobre o eixo (denominados, de forma

genérica, de discos) e elementos de mola e amortecedor para os mancais e

fundação, no caso desta última ser levada em consideração (GENTA, 2005).

As equações do movimento para um sistema girante podem ser obtidas a partir

da aplicação das equações de Lagrange, dadas, por exemplo, em LALANNE e

FERRARIS (1990):

d ∂T

dt ∂q& i

∂T ∂U

−

+

= fi

∂q i ∂q i

,

Eq. 2.1

sendo T a energia cinética, U a energia de deformação, fi as forças generalizadas

que atuam sobre o sistema, qi os deslocamentos generalizados e i = 1 a n a

indicação dos graus de liberdade. Note-se que o ponto simboliza a diferenciação em

relação ao tempo t, assim q&i representa as velocidades generalizadas.

As expressões da energia cinética T e potencial U em função dos

deslocamentos e velocidades generalizados são obtidas para cada um dos

elementos do rotor (viga, disco, mola-amortecedor, etc.) e introduzindo-as na Eq. 2.1

Capítulo 2 Elementos Finitos Utilizados na Representação do Rotor

16

e fazendo a superposição dos graus de liberdade, obtém-se a equação do

movimento, a qual, em forma matricial, para um sistema linear, é dada por

[M ]{q&&(t )} + ([C] + [G ]){q& (t )} + [K ] {q(t )} = {f (t )},

Eq. 2.2

sendo [ M ] a matriz de inércia ou massa, [ K ] a matriz de rigidez, [C] a matriz de

amortecimento,

[G ] a matriz giroscópica, {f (t )} o vetor de forças nodais

generalizadas, {q(t )} o vetor de deslocamentos nodais, {q& (t )} o vetor de velocidades

nodais e {q&&(t )} o vetor de acelerações nodais.

A seguir são apresentadas as matrizes elementares de rigidez, massa e

giroscópica para os diversos tipos de elementos finitos utilizados na modelagem do

rotor. A matriz de amortecimento do eixo não é apresentada, pois, no presente

estudo o amortecimento foi desprezado. São apresentados aqui, e foram

considerados nas análises, apenas efeitos do movimento lateral do rotor, sem os

deslocamentos axiais e torcionais.

2.2

Matrizes de Rigidez, Massa e Giroscópica dos Elementos Usados nos

Modelos de Viga Equivalente

2.2.1 Elemento de viga de Timoshenko de classe C0 com interpolação

quadrática

O elemento de viga de Timoshenko é utilizado para representar o eixo e o

núcleo laminado. Na teoria de Timoshenko, a principal premissa é que mesmo após

a viga estar fletida, a sua seção transversal permanece uma superfície plana.

Contudo, não está em uma direção normal à linha centroidal da viga. A Figura 2.1

apresenta a cinemática de deformação de um ponto P em uma viga de Timoshenko.

17

Capítulo 2 Elementos Finitos Utilizados na Representação do Rotor

y

γxy ψ

P

∂w

∂x w

uz

uy

∂v

∂x

x

v

γxz

P

x

−φ

z

(a)

(b)

Figura 2.1: Cinemática de deformação de uma viga de Timoshenko nos planos xy (a)

e xz (b). γ representa a deformação cisalhante transversal.

A partir das hipóteses de Timoshenko, o campo de deslocamentos é

aproximado por (GMÜR e RODRIGUES, 1991)

u x ( x, y, z ) = − yψ ( x) + zφ ( x)

;

u y ( x, y , z ) = v ( x )

;

Eq. 2.3

u z ( x, y, z ) = w( x)

Os deslocamentos v e w e as rotações ψ e φ, bem como as correspondentes

velocidades, são aproximados através de seus valores nodais, utilizando funções de

interpolação quadráticas2. Assim:

v( x) = N1 ( x)v1 + N 2 ( x)v 2 + N 3 ( x)v 3

w( x) = N1 ( x) w1 + N 2 ( x) w2 + N 3 ( x)w3

Eq. 2.4

φ ( x) = N1 ( x)φ 1+ N 2 ( x)φ 2+ N 3 ( x)φ 3

ψ ( x) = N1 ( x)ψ 1+ N 2 ( x)ψ 2+ N 3 ( x)ψ 3 ,

sendo N i as funções de interpolação dadas por

[ N1

2

N2

2

x 2x

2x

N 3 ] = − 1 −

1−

L

L

L

Note que neste elemento as rotações

φ eψ

x 2 x

1 +

L

L

Eq. 2.5

.

são interpoladas independentemente dos deslocamentos transversais v e w.

18

Capítulo 2 Elementos Finitos Utilizados na Representação do Rotor

O elemento finito possui três nós com quatro graus de liberdade cada um, cujo

vetor de deslocamentos nodais é dado por

{q} = [v1

w1 φ1 ψ 1 M v2

w2 φ2 ψ 2 M v3

w3 φ3 ψ 3 ]

Eq. 2.6

,

sendo vi e wi os deslocamentos nas direções y e z, respectivamente e φi e ψi as

rotações da seção transversal correspondentes. A Figura 2.2 apresenta os graus de

liberdade deste elemento.

L

y

v1

v2

v3

φ3

φ2

φ1

ψ1

ψ2

z

w1

w2

ψ3

x

w3

Figura 2.2: Graus de liberdade do elemento de viga de Timoshenko com três nós

Por essas definições obtém-se a matriz de rigidez elementar, que é

apresentada em duas parcelas: [Kfel] representando o efeito de flexão e [Kcel] o

efeito de cisalhamento transversal3. Nesse caso,

0

0

0

0

0

EI 0

[Kf el ] =

3L 0

0

0

0

0

0

3

0

0

0

7

0

0 0

0 0

0 −8

0

0

0

0

0

0

0

0

1

0

7

0

0

0

0

0 0

0 0

−8 0 0

0 0 0

0 0 0

0

1

0 0

0 0

sim.

16

0 16

0

0

0

0

0

0 0

−8 0

0 0 7

0 − 8 0 0 0 7

Eq. 2.7

A matriz [Kcel] foi obtida aplicando-se a técnica de sub-integração com o objetivo de eliminar o fenômeno de travamento

(locking) de cisalhamento transversal do elemento (HUGHES,2000).

19

Capítulo 2 Elementos Finitos Utilizados na Representação do Rotor

7

L

0

0

− 3

2

− 8

L

0

GSµ

[Kcel ] =

3 0

− 2

1

L

0

0

1

2

7

L

3

2

L

3

0

0

L

3

0

0

2

−8

L

16

L

−2

0

0

16

L

−2

L

3

0

0

0

4L

3

0

0

0

0

1

L

−1

2

1

2

−L

6

0

0

sim.

L

3

−1

2

0

0

0

−8

L

4L

3

0

0

2

7

L

0

0

0

0

0

0

0

0

−L

6

−2

L

3

3

2

−8

−2

L

L

2

3

0

0

7

L

−3

2

L

3

0

0

L

3

Eq. 2.8

sendo E módulo de elasticidade do material, L o comprimento do elemento, S a área

da seção transversal, I o momento de inércia da seção transversal e G o módulo de

elasticidade ao cisalhamento. O termo µ é o fator para corrigir a distribuição das

tensões cisalhantes transversais, que é uma função da forma da seção e do

coeficiente de Poisson ν do material (BATHE, 1996). Note-se que já foi considerada

uma seção circular, de forma que os momentos de inércia em relação aos eixos y e z

são iguais, denominados por I. Esta matriz também já contém os termos relativos as

inércia de rotação das seções transversais.

A matriz de massa é dada por:

2S

0

0

0

S

0

0

[M el ] = Lρ 0

15

− S

2

0

0

0

2S

0

2I

0

0

2I

0

0

0

S

0

0

0

8S

0

I

0

0

0

8I

0

0

I

0

0

0

8I

0

0

0

S

0

0

0

2S

0

0

0

S

0

0

0

2S

0

0

0

I

0

0

0

2I

−I

2

0

0

0

I

0

0

0

−S

2

0

0

−I

2

0

sim

8S

2S

Eq. 2.9

20

Capítulo 2 Elementos Finitos Utilizados na Representação do Rotor

e a matriz giroscópica por:

0 0

0

ILρΩ

[Gel ] =

15

0

0

0

0 0 0 0

0 0 0 0

−4 0 0 0

0

Anti

sim.

0

0

−2

0 0 2

0

0 0 0

0

0 0

0

0 − 16

0

0 0

0 0

0 0

0

0

0

0

0

0

0

0

0

0

0

0

0

−1 0

0

0

0

0

0 − 2

2

0

0

0

0

0

0 − 4

0

0

0

0

0

0

1

Eq. 2.10

sendo ρ a densidade do material e Ω a freqüência de rotação do rotor em torno do

eixo X (axial). A dedução completa para obter as matrizes acima pode ser

encontrada em CARVALHO et al. (2007).

2.2.2 Elemento de viga de Timoshenko de classe C1 (ou Euler-Bernoulli

corrigido para incluir cisalhamento)

O elemento de viga de Timoshenko de classe C1 foi colocado como segunda

opção para representar o núcleo laminado. Com este tipo elemento pode-se avaliar

um modelo incluindo-se ou não o efeito do cisalhamento transversal. O

equacionamento para este elemento foi baseado em GENTA (2005), BAZOUNE e

KHULIEF (2003), ALVES FILHO (2000) e NELSON (1980).

A mesma Figura 2.1 pode ser utilizada para descrever a cinemática de

deformação do modelo de viga, contudo, os graus de liberdade de translação e

rotação agora são correlacionados. O campo de deslocamentos é escrito da

seguinte forma

∂v( x)

∂w( x)

−z

∂x

∂x

u y ( x, y , z ) = v ( x ) ;

u x ( x, y , z ) = − y

u z ( x, y, z ) = w( x)

;

Eq. 2.11

21

Capítulo 2 Elementos Finitos Utilizados na Representação do Rotor

Os deslocamentos (v, w) são compostos pela soma de duas parcelas, (vF, wF)

devido a flexão e (vC, wC) devido ao cisalhamento, tal que

∂v ∂v F ∂vC

=

+

= φ + γ xy ,

∂x

∂x

∂x

Eq. 2.12

∂w ∂wF ∂wC

=

+

= −ψ + γ xz

∂x

∂x

∂x

Quando o cisalhamento não é considerado, as rotações são iguais às

derivadas do deslocamento, visto que os valores de γxy e γyz são iguais a zero. Nesta

situação, tem-se o elemento representado pela teoria clássica de viga de EulerBernoulli, sendo que agora a seção transversal da viga deformada, além de

permanecer uma superfície plana, está em uma direção normal à linha centroidal da

viga.

Os deslocamentos v e w e as rotações ψ e φ bem como as correspondentes

velocidades são aproximadas através de seus valores nodais e de funções de

interpolação4, na forma

v1

v( x) N11 ( x) N 12 ( x) N 13 ( x) N14 ( x) ψ 1

=

ψ ( x) N 21 ( x) N 22 ( x) N 23 ( x) N 24 ( x) v2

ψ 2

Eq. 2.13

w1

w( x) N11 ( x) N12 ( x) N13 ( x) N14 ( x) − φ1

=

− φ ( x) N 21 ( x) N 22 ( x) N 23 ( x) N 24 ( x) w2

− φ 2

,

4

Note-se que neste elemento os graus de liberdade não são interpolados de forma independente. Existe uma relação entre o

deslocamento transversal v e a rotação ψ e entre o deslocamento w e a rotação

φ.

22

Capítulo 2 Elementos Finitos Utilizados na Representação do Rotor

sendo N i as funções de interpolação associadas ao grau de liberdade qi , dadas por

(GENTA, 2005 ou BAZOUNE e KHULIEF, 2003)

1 + Φ (1 − ( x L )) − 3( x L ) + 2( x L )

1+ Φ

2

N 11 ( x) =

N 12 ( x) = x

3

1 + 1 2 Φ (1 − ( x L )) − 2( x L ) + ( x L )

1+ Φ

N 13 ( x) = ( x L )

N 14 ( x) = x

Φ + 3(x L ) − 2( x L )

1+ Φ

N 21 ( x) =

2

N 22 ( x) =

6( x L ) ( x L ) − 1

1+ Φ

L

1 + Φ (1 − ( x L )) − 4( x L ) + 3( x L )

1+ Φ

2

N 23 ( x) = −

− 1 2 Φ (1 − ( x L )) − ( x L ) + (x L )

1+ Φ

2

N 24 ( x) =

6( x L ) ( x L ) − 1

1+ Φ

L

Φ ( x L ) − 2( x L ) + 3(x L )

1+ Φ

Eq. 2.14

2

onde Φ é o fator de correção devido ao cisalhamento transversal, dado por

Φ=

12 EI

GS * L2

,

Eq. 2.15

sendo S* denominada de área efetiva ao cisalhamento da seção transversal, a qual é

relacionada com área real por:

S * = µS

Eq. 2.16

O elemento possui dois nós com quatro graus de liberdade por nó, cujo vetor

de deslocamentos nodais é dado pela equação por

{q} = [v1

w1 φ1 ψ 1 M v 2

w2 φ 2 ψ 2 ] ,

T

Eq. 2.17

sendo vi e wi os deslocamentos nas direções y e z, respectivamente, e φi e ψi as

rotações da seção transversal correspondentes.

A Figura 2.3 apresenta os graus de liberdade do elemento de viga

23

Capítulo 2 Elementos Finitos Utilizados na Representação do Rotor

L

y v

1

v2

φ2

φ1

z

ψ1

ψ2

x

w2

w1

Figura 2.3: Graus de liberdade do elemento de viga de Euler-Bernoulli

A matriz de rigidez elementar para este elemento é dada por

12

0

12

0

− 6L

6

L

0

[K el ] = EI 3

(1 + Φ )L − 12 0

− 12

0

0

− 6L

0

6 L

Sim.

(4 + Φ )L

2

0

0

6L

(2 − Φ )L2

0

(4 + Φ )L2

− 6L

0

0

(2 − Φ )L2

12

0

12

− 6L

0

− 6L

0

(4 + Φ )L2

0

2

(4 + Φ )L ,

Eq. 2.18

A matriz de massa do elemento é dada por

a

0

0

c

[M el ] = ρSL

b

0

0

− d

a

−c

e

0

0

e

0

0

d

b

−d

0

d

f

0

0

0

f

Sim.

a

0

a

0 −c e

0

0 e

c

Eq. 2.19

onde

13 7

1

6

2

+ Φ + Φ 2 + (r L )

3

5

a = 35 10

2

(1 + Φ )

Eq. 2.20

24

Capítulo 2 Elementos Finitos Utilizados na Representação do Rotor

9

3

1

6

2

+ Φ + Φ 2 + (r L )

6

5

b = 70 10

2

(1 + Φ )

Eq. 2.21

11

11

1 2 1 1

2

210 + 120 Φ + 24 Φ + 10 − 2 Φ (r L ) L

c=

2

(1 + Φ )

Eq. 2.22

13

3

1 2 1 1

2

420 + 40 Φ + 24 Φ + 10 − 2 Φ (r L ) L

d=

2

(1 + Φ )

Eq. 2.23

1

1

1

1 2

2 1

2 2

2

105 + 60 Φ + 120 Φ + 15 + 6 Φ + 3 Φ (r L ) L

e=

2

(1 + Φ )

Eq. 2.24

1

1

1

1 2

1 1

2 2

2

140 + 60 Φ + 120 Φ + 30 + 6 Φ − 3 Φ (r L ) L

f =

2

(1 + Φ )

Eq. 2.25

sendo r o raio de giração da seção, definido por

r=

I

S

Eq. 2.26

A matriz giroscópica é dada por

0

− g

− h

0

[Gel ] = 2ΩρSL

0

g

− h

0

0

0

−h

0

−i

−g

0

0

−h 0

0

0 −h −g

0

j

h

−h

−j

0

0

0

Sim.

0

0

0

h

− i 0

Eq. 2.27

Capítulo 2 Elementos Finitos Utilizados na Representação do Rotor

25

sendo

6 / 5r 2

L2 (1 + Φ )

Eq. 2.28

− (1 / 10 − 1 / 2Φ )r 2

L(1 + Φ )

Eq. 2.29

(2 / 15 + 1 / 6Φ + 1 / 3Φ 2 )r 2

(1 + Φ )2

Eq. 2.30

g=

h=

i=

− (1 / 30 + 1 / 6Φ − 1 / 6Φ 2 )r 2

j=

(1 + Φ )2

Eq. 2.31

Note que, fazendo Φ = 0 elimina-se o efeito do cisalhamento transversal, e

tem-se um elemento de viga de Euler-Bernoulli.

2.2.3 Matriz de massa e giroscópica para os discos

A matriz elementar de cada disco que é adicionado ao elemento de eixo

quando é necessário incluir algum elemento de massa ou inércia concentrada, é da

por:

m

0 m

[Md el ] =

0 0 I yy

0 0 0

I zz

,

Eq. 2.32

sendo m é a massa do disco e Iyy e Izz são os momentos de inércia de massa do

disco em relação aos eixos y e z, respectivamente.

A matriz giroscópica é dada por:

26

Capítulo 2 Elementos Finitos Utilizados na Representação do Rotor

0

0

[Gd el ] = Ω

0

0

0 0

0 0

0 0

0 I xx

0

0

− I xx

0

Eq. 2.33

,

sendo Ixx o momento de inércia de massa do disco em relação ao eixo X.

2.2.4 Matriz de rigidez do elemento de mola

Um elemento de mola unidimensional é usado quando é necessário incluir

algum elemento de ligação entre elementos de viga. Sua matriz é apresentada a

seguir, sendo k o valor de rigidez de cada mola.

1 − 1

− 1 1

[K el ] = k

Eq. 2.34

2.2.5 Montagem das matrizes globais

As matrizes elementares apresentadas acima são então agrupadas para obter

as matrizes globais de massa, giroscópica e rigidez. Monta-se o sistema usando

cada um dos elementos que formam o rotor, sendo feita em seguida a superposição.

Detalhes sobre superposição de matrizes podem ser encontrados em HUGUES

(2000) e COOK et. al. (2002), mas basicamente consiste em juntar as partes que

compõem o rotor, de modo que preserve a continuidade. Isto significa que os

deslocamentos em nós coincidentes deverão ser iguais, o que resulta em um

sistema algébrico de equações para o rotor a ser resolvido posteriormente. O

método de superposição é mais bem entendido com uso de exemplos, que podem

ser encontrados em HUTTON (2004).

Capítulo 3 Descrição dos Modelos de Viga Equivalente e Experimentos para Validação

3

27

DESCRIÇÃO DOS MODELOS DE VIGA EQUIVALENTE E

EXPERIMENTOS PARA VALIDAÇÃO

Neste capítulo são descritos os três modelos de viga equivalente propostos

para considerar a influência do pacote laminado sobre o comportamento dinâmico

do rotor. Em seguida, são apresentados os resultados das análises modais

experimentais em nove rotores diferentes para obtenção das freqüências naturais e

modos de vibrar. O objetivo é fornecer as informações que serão usadas para avaliar

o desempenho de cada modelo comparando-se os parâmetros modais calculados

com aqueles obtidos a partir de dados experimentais.

3.1

Descrição dos Modelos Numéricos de Viga Equivalente

Os modelos estudados se baseiam nos seguintes conceitos: acréscimo de

rigidez usando diâmetro equivalente, pacote com elemento de viga não ramificado e

pacote com elemento de viga ramificado.

3.1.1 Modelo 01: acréscimo de rigidez usando diâmetro equivalente

A abordagem mais conhecida/divulgada para modelar o rotor laminado é

utilizar um valor de diâmetro equivalente para o eixo na região do pacote de chapas.

Nesse modelo uma parcela do núcleo laminado é considerada como parte do eixo,

agregando além de massa e inércia, uma contribuição na rigidez total do rotor (KIM e

KIM, 2006).

O rotor com pacote da Figura 3.1(a) é composto por um conjunto de chapas

empilhadas de comprimento LCH, diâmetro φCH e massa MCH que inclui a massa das

barras de cobre ou alumínio. Os anéis de curto são iguais e tem comprimento LAC,

diâmetro externo φAC e massa MAC, sendo que seu CG (centro de gravidade) fica a

uma distância d da chapa extrema do pacote.

28

Capítulo 3 Descrição dos Modelos de Viga Equivalente e Experimentos para Validação

Na construção do Modelo 01, o diâmetro φE do eixo na região na qual estão

apoiadas as chapas é aumentado de um valor ∆φE (Figura 3.1(b)). Este acréscimo no

valor do diâmetro simula o efeito de enrijecimento do pacote laminado, semelhante

ao que foi apresentado por LALANNE e FERRARIS (1990) para considerar discos

montados com interferência no eixo. O novo diâmetro é denotado como φEQV e dado

por

φ EQV = φ E (1 + pt )

Eq. 3.1

sendo pt o acréscimo relativo aplicado ao diâmetro base do eixo, com pt variando de

0 a 1.

LAC

LCH

(a)

MAC

φCH

MCH

φAC

d

φE

...

Y

X

MAC, IAC

1

2

3

...

M D, I D

...

N

MAC, IAC

(b)

(c)

φCH

φEQV = φE + ∆φE

Figura 3.1: Esquema do pacote de chapas representado com diâmetro equivalente.

(a) modelo sólido (b) modelo sólido equivalente (c) modelo de viga equivalente

Capítulo 3 Descrição dos Modelos de Viga Equivalente e Experimentos para Validação

29

O restante do pacote laminado é então dividido em N discos, cujos valores de

massa e inércia são concentrados em nós do eixo criados na região do pacote,

enquanto os valores de massa e inércia dos anéis de curto são transladados para as

chapas extremas do pacote (Figura 3.1 (b)). Este conjunto é convertido em um

sistema de viga equivalente com os elementos de massas e inércias concentrados,

conforme representado na Figura 3.1 (c).

A massa adotada para a região do pacote de chapas, MCH, é a soma da massa

das chapas com a massa da gaiola, MT, excluindo a massa de cada anel de curto,

MAC. Assim,

M CH = M T − 2M AC .

Eq. 3.2

Contudo, essa massa ainda deve ser corrigida para descontar o aumento de

diâmetro do eixo na região do pacote. Dessa forma, a massa (MCH)’ a ser distribuída

entre os N discos é dada por

(M CH )

'

= M CH − ρ E LCH

(

π φ EQV 2 − φ E 2

4

),

Eq. 3.3

sendo ρE é a densidade do material do eixo.

A massa MD, o comprimento LD, o momento de inércia transversal ItD e o

momento de inércia polar IpD de cada disco podem ser escritas respectivamente da

seguinte forma (LALANNE e FERRARIS, 1990),

MD

'

(

M CH )

=

,

LD =

It D =

Eq. 3.4

N

LCH

,

N

Eq. 3.5

(

)

MD

2

2

2

3φCH + 3φ EQV + 4 LD ,

48

Ip D =

(

MD

φCH 2 + φ EQV 2

8

)

Eq. 3.6

Eq. 3.7

Capítulo 3 Descrição dos Modelos de Viga Equivalente e Experimentos para Validação

30

No modelo concebido da forma descrita acima, tem-se que o único parâmetro

variável é o diâmetro equivalente do eixo. KIM e KIM (2006) identificaram

experimentalmente que o valor do acréscimo pt varia de 0,28 a 0,36 dependendo do

modo de vibrar do rotor, para um protótipo cujas chapas não apresentam os furos

das ranhuras (ver Figura 1.5). Estes mesmos autores ainda estabeleceram um

segundo parâmetro para determinar o valor do diâmetro equivalente, baseado na

geometria da chapa, dado por

φ EQV = φ E + (φCOR − φ E ) pt

Eq. 3.8

Assim, o diâmetro equivalente é a soma do diâmetro do eixo com um

percentual de duas vezes a altura da coroa HCOR5, sendo H COR = (φCOR − φ E ) 2 . Por

esta definição, os autores obtiveram experimentalmente que o valor do acréscimo pt

varia de 0,17 a 0,23 dependendo do modo de vibrar do rotor.

Pela recomendação da norma API 684 (2005) citada no capítulo 01, o

acréscimo no diâmetro do eixo deve ser tal que a massa adicional seja igual à

massa do pacote MCH. Ou seja,

ρ E LCH

(

π φ EQV 2 − φ E 2

4

)=M

CH

Eq. 3.9

Isolando φ EQV ,

φ EQV =

4M CH

2

+ φE

πρ E LCH

Eq. 3.10

5

Como no protótipo utilizado por KIM e KIM (2006) a chapa do rotor não apresenta ranhuras, para compará-las diretamente ao

que foi desenvolvido nesta dissertação, optou-se por utilizar o diâmetro da coroa ao invés do diâmetro externo da chapa.

Capítulo 3 Descrição dos Modelos de Viga Equivalente e Experimentos para Validação

31

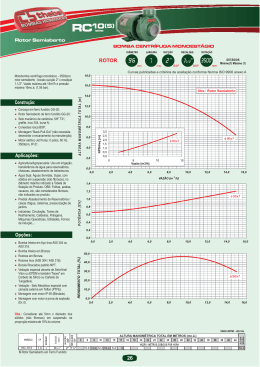

3.1.2 Modelo 02: pacote como elemento de viga não-ramificado

Nesta abordagem, o pacote de chapas é modelado como tubo contínuo com

propriedades elásticas equivalentes para simular o efeito da laminação (GARVEY et

al., 2004). Esse cilindro é montado de forma solidária sobre o eixo, resultando em

uma seção transversal com duas camadas de material de propriedades elásticas

diferentes (corte A-A da Figura 3.2 (b)). Pelo modelo de viga proposto, essa

montagem é feita usando dois elementos de viga superpostos ligados na

extremidade pelo mesmo nó, um representando o eixo e o outro o pacote (Figura 3.2

(c)). Em outras palavras, as matrizes elementares do eixo e do pacote laminado são

somadas membro a membro, resultando em uma matriz equivalente que

representará as propriedades da seção transversal na qual está localizado o pacote.

(a)

X

(c)

Eixo

Pacote - E_pct

MAC, IAC

Y

MAC, IAC

(b)