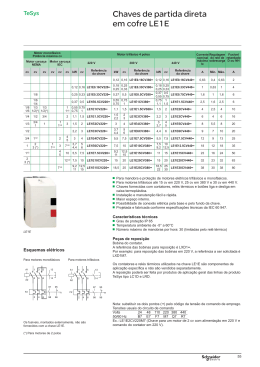

UNIVERSIDADE DO ESTADO DE SANTA CATARINA – UDESC CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT DEPARTAMENTO DE ENGENHARIA ELÉTRICA – DEE FELIPE GUILHERME STEIN APLICAÇÃO INDUSTRIAL DE EFICIÊNCIA ENERGÉTICA ESTUDO DE CASO: SISTEMA DE EXAUSTÃO EM UNIDADE WEG JOINVILLE – SC 2012 SUMÁRIO 1 INTRODUÇÃO ............................................................................................... 2 2 APLICAÇÃO DE EFICIÊNCIA ENERGÉTICA .............................................. 3 2.1 O MOTOR ELÉTRICO A ÍMÃS PERMANENTES...................................... 3 2.2 O FILTRO DE MANGAS ............................................................................ 4 2.3 SISTEMA DE EXAUSTÃO DA SEÇÃO DE REBARBAÇÃO – FUNDIÇÃO I DA WEG ........................................................................................................ 6 2.4 PROJETO PARA MELHORAR A EFICIÊNCIA ENERGÉTICA ................. 7 3 RESULTADOS .............................................................................................. 9 3.1 ANÁLISE DOS RESULTADOS ................................................................ 10 4 CONCLUSÃO .............................................................................................. 12 5 BIBLIOGRAFIA ........................................................................................... 13 1 1 INTRODUÇÃO A geração de força motriz é a responsável pela maior parte do consumo industrial de energia elétrica, no Brasil e no mundo, como exemplificado pela Figura 1, representando mais da metade do consumo total de energia elétrica. Quando se fala em força motriz, significa dizer que se trata de motores elétricos. Grande parte dos motores elétricos instalados atualmente nas indústrias são motores de indução, do tipo standard. Isto significa que estes motores foram construídos com tecnologias mais antigas, se comparados àquelas existentes hoje em dia, de modo que seu consumo de energia elétrica para realização de um mesmo trabalho, ou seja, para fornecer uma mesma potência final, é maior. Em 1833, o inglês W. Ritchie inventou um comutador, onde um núcleo de ferro enrolado girava em torno de um pequeno ímã. Desde aquela época, um dos problemas do motor elétrico é a eficiência na conversão de energia elétrica em mecânica. Motivado por alguns fatores, entre eles a busca por maior eficiência energética na conversão eletromecânica de energia, nos últimos tempos, tem crescido os investimentos no projeto e fabricação de motores a ímãs permanentes, tecnologia esta disponível desde muito tempo, mas que, só agora vem ganhando força, com a redução do preço dos ímãs permanentes e com a possibilidade de fabricação de ímãs com maior campo magnético. 2 2 APLICAÇÃO DE EFICIÊNCIA ENERGÉTICA A aplicação de eficiência energética no segmento industrial que será apresentada consiste na utilização de motores elétricos de ímas permanentes em substituição aos motores antigos, menos eficientes. Além disso, outros componentes elétricos e de controle são utilizados para que se obtenha maior eficiência energética no processo como um todo. 2.1 O MOTOR ELÉTRICO A ÍMÃS PERMANENTES O motor elétrico a ímãs permanentes caracteriza-se por utilizar ímãs permanentes no rotor, ao invés do emprego de bem conhecido rotor “gaiola de esquilo”, no qual existe a indução de corrente elétrica pelo rotor, provocando aquecimento e conseqüentemente diminuição na eficiência e vida útil da máquina elétrica. O campo magnético necessário no rotor para a rotação do motor passa a ser fornecido, então, pelos ímas. As maneiras construtivas podem ser as mais diversas, algumas delas, mostradas na Figura 2 Configuração dos ímãs no rotor: superfície (a), inseridos (b), enterrados (c) e (d). Figura 1 Consumo industrial de energia elétrica. Fonte: http://www.webeficienciaenergetica.kit.net/motorar.htm 3 Figura 2 Configuração dos ímãs no rotor: superfície (a), inseridos (b), enterrados (c) e (d). Fonte: produção do autor Desta forma, não havendo perdas elétricas no rotor, os motores a ímãs permanentes possuem maior eficiência final do que os motores standard e ainda, necessitam de menor quantidade de material na sua construção, pois, com o menor aquecimento, é possível construir motores que forneçam a mesma potência utilizando carcaças menores. Com esta configuração, é possível alcançar um rendimento entre 95% e 97% (1). 2.2 O FILTRO DE MANGAS A filtração é um dos processos mais antigos e empregados na indústria para separação de partículas de um gás portador. Os filtros de mangas têm por finalidade separar as partículas existentes no fluxo de gases industriais. Estes filtros são estruturas metálicas enclausuradas em cujo interior existem elementos filtrantes têxteis em posição vertical. O ar carregado de sólidos é forçado a passar pelo material têxtil, que possui poros menores do que o tamanho das partículas a serem filtradas, sobre o qual se forma uma película de pó ou material particulado. Para reduzir a resistência ao fluxo do ar a película deve ser periodicamente retirada. A separação de partículas do fluxo de ar gases industriais é realizada por filtros de fibras naturais ou sintéticas. Estes elementos filtrantes têm a forma tubular e ficam fixos em estruturas denominada corpo do filtro de mangas. Existem defletores para direcionar o fluxo do ar para dentro ou fora destes elementos, equipamentos para limpar as mangas e uma tremonha, espécie de pirâmide invertida, para coletar e descarregar as partículas. 4 Figura 3 Filtros de mangas Figura 4 Componentes de um filtro de mangas Os filtros de mangas podem utilizar motores elétricos para empurrar o ar através das unidades filtrantes. 5 2.3 SISTEMA DE EXAUSTÃO DA SEÇÃO DE REBARBAÇÃO – FUNDIÇÃO I DA WEG A seção de rebarbação da Fundição I da WEG Equipamentos Elétricos S. A. possui, em média, pelo menos três máquinas inoperantes, em média 12 horas/dia. Isto ocorre de vido à variações na demanda da produção. Figura 5 Seção de rebarbação O sistema de exaustão do filtro de mangas existente nesta seção de rebarbação, por sua vez, fica este mesmo período diário com três pontos de coleta de ar exaurindo desnecessariamente. Figura 6 Sistema de exaustão do filtro de mangas 6 2.4 PROJETO PARA MELHORAR A EFICIÊNCIA ENERGÉTICA De modo a mudar o sistema de exaustão desta seção de rebarbação, obtendo uma maior eficiência energética, foi concebido um projeto de eficiência energética. O projeto consiste na aplicação de um motor de ímãs permanentes acionado por inversor de frequência, em substituição ao motor standard existente na unidade de exaustão. Além disto, foi adicionado um equipamento para monitorar a pressão de ar no sistema, conforme a Figura 7. Figura 7 Motor standard (esq.); aplicação realizada (dir.) Nos pontos de coleta de ar existem dampers para o fechamento do tubo quando aquele ponto da estação de rebarbação está inoperante. Quando ocorre uma parada de produção em algum ponto da rebarbação, o sensor de pressão instalado detecta a alteração na pressão do sistema de exaustão. Este sensor está conectado ao inversor de frequência, que controla a pressão para um set point definido, através da alteração da velocidade do motor de ímãs permanentes. Figura 8 Sensor de pressão 7 Figura 9 Damper do sistema de exaustão Este processo de alteração da velocidade do motor quando o sistema não exige a máxima exaustão, faz com que seja reduzido substancialmente o consumo de energia elétrica. Neste sistema de exaustão, o maior responsável pelo consumo de energia elétrica, como era de se esperar, é o motor elétrico. A Tabela 1 mostra os dados do motor de indução (solução antiga) e do motor de ímãs permanentes (nova solução empregada). A nova solução empregada contempla também o sensor de pressão e inversor de frequência, que não tem potência informada, mas serão considerados no consumo do novo sistema. Tabela 1 Dados dos motores A Tabela 1 mostra que ambos os motores possuem a mesma potência, de modo que na operação nominal o consumo de energia elétrica será semelhante, pois, o novo motor possui maior rendimento contrabalanceado pela adição de novos componentes (inversor + sensor). 8 3 RESULTADOS Para verificação do comportamento do novo sistema e comparação como antigo, ambas as soluções foram testadas em quatro situações de operação distintas: todos os dampers abertos (potência nominal) e com um, dois e três dampers fechados, caracterizando os momentos em que algum ponto da estação de retrabalho está inoperante. A energia consumida foi mensurada com a utilização de um analisador de energia. O Gráfico 1 mostra os resultados obtidos. Gráfico 1 Medição do consumo de energia Primeiramente, observa-se que em operação nominal, com todos os dampers abertos, ambos os motores não operam em sua potência nominal, o que mostra uma margem grande de potência excedente. Analisando o gráfico é possível perceber que mesmo em potência nominal o novo sistema se mostra mais eficiente que o antigo. Neste ponto de operação, a potência final fornecida ao sistema de exaustão deve ser a mesma, contudo, a potência exigida do sistema motriz com motor a ímãs permanentes é 37% inferior. 9 A potência requerida pelo sistema de exaustão para os demais casos em que um dos dampers permanece fechado é menor do que na operação nominal, contudo, a antiga solução permanece operando o motor em velocidade nominal, sem mudança no seu consumo. A nova aplicação, por sua vez, proporciona controle de velocidade, reduzindo a potência de operação do motor de ímãs permanentes, através do inversor de frequência. Para o caso em que existem três dampers fechados, o consumo da solução mais eficiente é 70,4% menor. 3.1 ANÁLISE DOS RESULTADOS A análise dos resultados obtidos aparece na Tabela 2. Para análise dos resultados foi realizada a média entre o consumo no ponto de medição de maior consumo (potência nominal) e de menor consumo (todos os dampers abertos). Os pontos de máximo e mínimo são coincidentes para os dois sistemas. Tabela 2 Análise dos resultados É possível constatar que o consumo médio do novo sistema foi 53,7% menor do que o sistema com motor mais antigo. Este consumo de energia elétrica inferior 10 se reflete na redução do gasto para operação do sistema. Considerando o valor de custo de R$0,21/KWh consumido, o retorno do capital investido para implementação da nova solução, para operação em um ponto médio de consumo, se dá em um período de seis meses. A Tabela 2 também informa a redução na emissão de CO2. 11 4 CONCLUSÃO Com a utilização de motores com o emprego da tecnologia de ímãs permanentes é possível construir motores elétricos que possam entregar a mesma potência final na ponta do eixo que os motores standard utilizando para isto uma menor quantidade de energia elétrica, caracterizando maior eficiência energética. Além disso, com a utilização de menor quantidade de material em sua construção, caracterizando-se por uma maior relação de potência por tamanho de carcaça, os motores a ímãs permanentes contribuem também para uma economia em toda a cadeia produtiva, preservando os recursos disponíveis no meio ambiente. A solução de eficiência energética empregada proporcionou o retorno do investimento em um período de seis meses. Após este tempo, o sistema passará a custar menos que o sistema antigo para manter sua operação. Com esta aplicação, portanto, é possível reduzir drasticamente o consumo desnecessário de energia em um sistema de exaustão Desta forma, se verifica que o sistema antigo consumia níveis de energia desnecessários se consideradas as novas tecnologias existentes. O novo sistema preserva energia para que a empresa possa crescer em outras áreas ou possa reduzir o custo de operação do sistema. Finalmente, concluí-se que este projeto pode ser facilmente realizado em qualquer indústria com sistema de exaustão com variação na demanda, trazendo um aumento médio superior à 50% de eficiência final. 12 5 BIBLIOGRAFIA 1. Neves, Rodrigo Augusto e Luca, Helder Pires. Eficiência energética com aplicação de ímãs permanentes. Jaraguá do Sul : WEG Indústrias, 2010. 13

Download