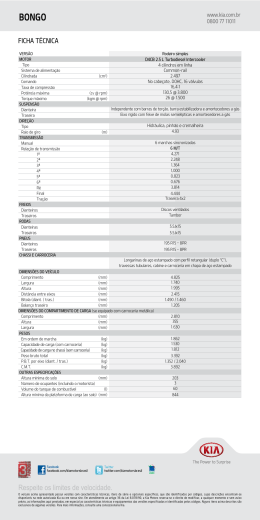

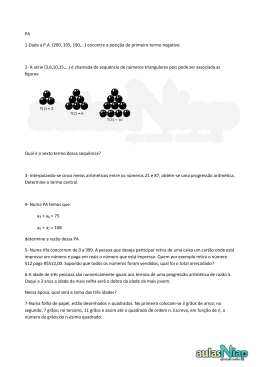

SISTEMA DE ENLONAMENTO AUTOMATIZADO - UMA SOLUÇÃO PARA VEDAÇÃO SUPERIOR DE CARROCERIAS Renato Ramirez Viana Neves Universidade de São Paulo Departamento de Engenharia Mecatrônica, Escola Politécnica Sergio de Paula Pellegrini Universidade de Tecnologia de Delft Departamento de Engenharia Biomecânica, Faculdade de Engenharia Mecânica, Naval e de Materiais Stergios Pericles Tsiloufas Universidade de São Paulo Departamento de Engenharia Metalúrgica e de Materiais, Escola Politécnica Cesar Monzu Freire Universidade de São Paulo Departamento de Engenharia Mecânica, Escola Politécnica Paulo Carlos Kaminski Universidade de São Paulo Departamento de Engenharia Mecânica, Escola Politécnica RESUMO Este artigo descreve o desenvolvimento de uma solução para a perda de carga granulada na parte superior de carrocerias, especialmente na interface entre a lona e a carroceria. Os benefícios econômicos e ambientais dessa tecnologia podem ser constatados, por exemplo, na solução do problema da perda de grãos no transporte rodoviário. Há poucos estudos quantitativos nessa área, porém todos eles indicam que as perdas são da ordem de centenas de milhões de reais por ano. Esse desperdício tem sido combatido pelos fabricantes de carretas – que buscam sanar o escape de grãos entre as paredes laterais e o piso – mas ainda faltam soluções para a interface superior da lona com a carroceria. Atualmente, o enlonamento é majoritariamente realizado de forma manual em um tempo elevado e não garantindo uniformidade na vedação da carga. Dessa forma, discutir o problema do enlonamento de carretas, visando complementar as soluções existentes para a vedação da carga, pode proporcionar ganhos significativos – desde a redução dos prejuízos causados pelo simples desperdício ou até evitando a germinação espontânea de sementes perdidas nas beiras de estrada. A idéia aqui apresentada proporciona também ganhos logísticos, uma vez que o tempo gasto no enlonamento e desenlonamento das carretas é significativamente reduzido para menos de dois minutos. O projeto mecânico é executado com peças padrão e de fácil manufatura, resultando em um sistema simples e robusto que pode ser adaptado para diversos modelos de caçambas e instalado de maneira a não comprometer sua integridade. Uma prova de conceito é realizada, com a construção de um modelo em escala 1:2. Os resultados obtidos com esse modelo são discutidos e alterações para produção em escala de um sistema em tamanho real são sugeridas. Finalmente, outras possíveis aplicações são brevemente explicitadas. Palavras-chave: transporte de carga granulada; enlonamento automatizado; carrocerias; projeto mecânico. 1. INTRODUÇÃO Não é novidade que o Brasil é um grande exportador de commodities agrícolas, graças à disponibilidade de terras cultiváveis e ao clima favorável. Além disso, os números mostram uma tendência de aumento da produção. Segundo o (IBGE, 2011), a produção anual de grãos em 2010 foi de mais de 150 milhões de toneladas. Entre 2001 e 2010, houve um crescimento na produção próximo a 50%, tanto pelo aumento da área cultivada quanto pelo aumento da produtividade. Entretanto, há ainda um enorme desperdício da produção, tanto na pré quanto na pós-colheita. A perda pré-colheita não ultrapassou 3% por ano na década entre 2001 e 2010, com uma média de 1,9% por safra. Apesar de haver poucos estudos que quantifiquem as perdas pós-colheita, é consenso que essas são mais significativas. Em um estudo publicado no ano de 2002, a CNA (apud IBGE, 2003), afirma que, somente durante o transporte, a perda seja de 5% a 10%, dependendo do produto transportado. Isso corresponde a perdas de R$2,7 bilhões por safra. O estudo ainda afirma que cerca de 60% de toda a produção agrícola brasileira é transportada por rodovias. Resulta que uma parcela dos grãos é perdida pelas frestas entre a lateral e o piso da carroceria, o que pode ser resolvida pela forração interna da mesma, prática já adotada por diversos caminhoneiros e fabricantes de carrocerias graneleiras. Outra considerável parcela é perdida através da parte superior da carroceria, devido ao enlonamento inadequado e não-uniforme resultante da atividade manual que frequentemente exige rapidez. Obviamente, essas perdas são influenciadas pela qualidade da pavimentação por onde o caminhão trafega, pois a trepidação e os buracos são decisivos no escape de grãos quando a carga não é completamente vedada no interior da carroceria. Mesmo que as condições das estradas tenham melhorado ao longo dos anos, o custo operacional do transporte e a perda de grãos são maximizados devido à condição da infraestrutura. A diminuição da competitividade do produto e da oferta de alimentos sãos as consequências econômicas mais diretas decorrentes do prejuízo de milhões de toneladas de grãos por ano, somente durante o transporte. As consequências dos grãos desperdiçados nas estradas vão além do âmbito econômico. Cada grão que cai é uma semente com o potencial de germinar servindo como “ponte verde” para a transmissão de doenças ou hibridização entre cultivares tradicionais, comerciais e transgênicos. Outra questão ambiental relevante está relacionada ao desperdício de insumos utilizados na produção: desde a área plantada, a água utilizada na irrigação e os agrotóxicos e/ou fertilizantes possivelmente utilizados, dependendo do modelo de produção. Se por um lado, um fator decisivo para que haja o escape de grãos seja a qualidade da pavimentação por onde o caminhão trafega, uma vedação de qualidade para a carroceria proporcionaria melhores condições para que os caminhões graneleiros enfrentem os buracos e irregularidades nas estradas sem desperdiçar carga. Um problema secundário, mas não menos importante, é o elevado tempo para realização do enlonamento manual. De tudo isso, é evidente a necessidade do desenvolvimento de soluções para a perda de grãos durante o transporte rodoviário. No estado da técnica, não foi encontrado nenhum sistema que permita a combinação de enlonamento rápido, uniforme e capaz de vedar que possa ser instalado na parte superior da carroceria. Como resultado, os autores desenvolveram um sistema automático que enlona e veda a carreta em uma única ação (USP, 2009), reduzindo consideravelmente o tempo gasto no processo e garantindo retornos econômicos e ambientais. De forma a elucidar os problemas identificados anteriormente, o impacto do transporte e da qualidade de infraestrutura rodoviária disponível no Brasil serão discutidos no item 1.1. Uma estimativa da condição da frota – através da idade média dos caminhões – e uma estimativa do tamanho do mercado de transportadores de grãos são mensurados no item 1.2. Posteriormente, as consequências econômicas e ambientais decorrentes do desperdício de grãos nas estradas são investigadas nos itens 1.3 e 1.4. Finalmente, em 1.5 são delineados objetivos gerais para alimentar a busca de uma solução para a perda de grãos nas estradas. 1.1. Modal de transporte e impactos na produção 17.4% 4.46% 13.86% 8.0% 0.33% 14.7% 20.86% Aéreo Ferroviário Rodoviário Dutoviário Aquaviário 60.49% 33.4% 26.5% Ótimo Bom Regular Ruim Péssimo (a) (b) Figura 1 – Em (a), matriz de transporte do Brasil no ano de 2000 (GEIPOT, 2000). Em (b), estado de conservação geral da malha rodoviária em 2010 (CNT, 2011). A consolidação da estratégia de transporte de produtos e locomoção pelo meio rodoviário iniciou-se no Brasil na década de 1950, decorrente da expansão da indústria automobilística e baixo preço do petróleo. Após cinquenta anos de desenvolvimento é constatado que mais da metade da matriz de transporte brasileira é rodoviária, segundo a figura 1 (a) (GEIPOT, 2000). As ferrovias surgem em segundo lugar e com participação próxima a 20% do total. Entretanto, o setor rodoviário ainda sofre com precariedade do sistema instalado e reduzida oferta de infraestrutura. % do total de vias pavimentadas 100 80 60 40 Brasil 2011 Peru Chile Argentina Noruega Alemanha 20 Municipal Federal Estadual Pav. Plan. Não pav. 0 2000 (a) 0% 50% 100% (b) Figura 2 - Em (a), porcentagem de rodovias pavimentadas em diferentes países no ano de 2000 e do Brasil no ano de 2011 (DNIT, 2011) e (Banco Mundial, 2011), respectivamente. Em (b), participação de vias pavimentadas, planejadas e não pavimentadas sob as administrações municipal, estadual e federal (DNIT, 2011). Em relação à condição do sistema instalado, um estudo conduzido pela Confederação Nacional do Transporte (CNT, 2011) avaliou 90045 quilômetros das rodovias brasileiras avaliando a qualidade do pavimento, sinalização e geometria da via. Nesse estudo, os três parâmetros anteriores foram julgados e combinados em um indicador denominado “estado geral das vias”. O resultado de tal pesquisa é apresentado na figura 1 (b). Foi constatado que o estado geral de menos da metade delas, ou seja, 41,2% são boas a ótimas. Do total 25,4% são ruins a péssimas e 33,4% são regulares. No entanto esses números não refletem a verdadeira condição da maior parte das vias brasileiras, visto que a porcentagem de vias pavimentadas atualmente é da ordem de 12,5% (DNIT, 2011), como mostra a figura 2 (a). Mesmo com uma evolução da situação, uma vez que esse valor era de 5,5% em 2000, o Brasil ainda apresenta índices inferiores aos vizinhos sul-americanos (Banco Mundial, 2011). Nesse aspecto, destaca-se a urgência de investimento para solução dos problemas de infraestrutura a nível municipal, onde a porcentagem de vias não pavimentadas ou planejadas soma 98,0%, de acordo com a figura 2 (b). A parcela de vias pavimentadas sob administração federal e estadual é de 52,9% e 41,9%, respectivamente. Outro indicador da oferta de infraestrutura rodoviária é a densidade de vias, calculada como a extensão de vias para cada 100 km² de área territorial. A extensão total de vias no Brasil alcança 1,7 milhões de quilômetros segundo (DNIT, 2011). Assim, considerando a área territorial do país, o valor desse indicador no Brasil em 2011 é 20,1. Para efeito de comparação, esse mesmo indicador era de 67,0 nos Estados Unidos no ano de 2004 (Banco Mundial, 2011). 200 60 50 Pavimentadas Em obras Duplicações Total 40 30 20 10 0 N˚caminhões x1000 160 120 Mercado interno Produção 80 40 (a) 2009 2007 2005 2003 2001 1999 1996 1993 1990 0 1990 1992 1994 1996 1998 2000 2002 2004 2006 2008 Extensão x1000km 70 (b) Figura 3 – Evolução no período de 1990 a 2009 para (a) rodovias federais pavimentadas e duplicadas (DNIT, 2010) e (b) produção e vendas de caminhões no mercado interno (ANFAVEA, 2010). Dois indicadores não menos importantes são a ampliação da extensão das vias e o aumento da capacidade das existentes através da duplicação. Segundo a figura 3 (a) (DNIT, 2010) a evolução da extensão total das rodovias federais indica um crescimento a uma taxa média de 1,0% ao ano, no período de 1990 a 2009. A expansão do total de vias pavimentadas (federal, estadual e municipal) no período de 2004 a 2009 é de 1,6% ano, segundo (apud CNT, 2009). Valores aquém da demanda expressa pelo aumento da frota de veículos, que cresce a 8,4% ao ano no mesmo período (apud CNT, 2009). Sabe-se que grande parte dos caminhões que partem das lavouras aos centros de estoque e abastecimento utiliza estradas vicinais não pavimentadas, o que contribui enormemente para a ineficiência do sistema produtivo e para a perda de carga devido às grandes irregularidades do terreno. Além disso, as condições dos pavimentos nas rodovias federais e estaduais, importantes para o escoamento da carga aos portos ou entrepostos comerciais, não é das melhores, como retratado na figura 1 (b). É evidente a necessidade de mais investimentos e de melhoria da infraestrutura para que o transporte de cargas agrícolas seja mais eficiente, diminuindo a perda de produção e o custo operacional dos veículos. Por outro lado, é essencial garantir que cada caminhão seja enlonado de forma adequada e não tenha grandes defeitos na carroceria, já que esses também contribuem de maneira significativa para o desperdício de grãos nas estradas. 1.2. Frota de caminhões graneleiros É importante analisar a condição dos veículos utilizados para o transporte de grãos. Na figura 3 (b) é apresentada a série histórica de produção e vendas de caminhões no mercado interno (ANFAVEA, 2010). A curva mostra muitas oscilações ao longo dos 19 anos analisados, porém a tendência é de crescimento, tanto na produção quanto nas vendas internas. A produção multiplicou 2,4 vezes de 1990 até 2009. De toda essa produção, o mercado interno absorve majoritária parcela, 81,4% de toda a produção foram adquiridas de 1990 a 2009. Os dados mostram um crescimento de 3,4% ao ano da frota de caminhões. Portanto, a demanda expressa pelo número de caminhões nas estradas aumenta três vezes mais do que a expansão de infraestrutura rodoviária. Tabela 1 – Frota de potenciais caminhões graneleiros registrados no RNTRC até junho de 2011 (ANTT, 2011). Categoria de caminhão Reboque Semi-reboque Bitrem Semi-reboque especial Total Autônomo 9896 98250 736 197 109079 Empresa 20436 298720 1363 748 321267 Cooperativa 151 4187 57 29 4424 Total 30483 401157 2156 974 434770 Estimativas apontam que o número de caminhões em 2011 seja de aproximadamente 1,5 milhões de unidades (ANTT, 2011), conforme registro de transportadores na ANTT. Não é possível determinar precisamente o número exato da frota de caminhões dedicados ao transporte de grãos. Porém, na tabela 1, são enumerados os caminhões registrados para realização de transporte rodoviário que se enquadram como possíveis transportadores de grãos, ou seja, aqueles que dispõem de potência maior ou igual a 310 CV e capacidade de tracionar reboques ou semi-reboques. Na categoria, somam-se quase 435 mil veículos, dos quais 73,9% são registrados por empresas, 25,1% por autônomos e 1,0% por cooperativas. A idade média desses caminhões é de 9,7 anos de idade, segundo (ANTT, 2011). A frota mais velha é utilizada pelos autônomos, cuja idade média é de 12,7 anos, seguida das cooperativas com 8,7 anos. A frota de posse de empresas possui 7,9 anos de idade. Dessa forma, a necessidade de renovação da frota existente soma-se à expansão do agronegócio brasileiro como fator determinante para o desenvolvimento do mercado de transporte de grãos. 1.3. Desperdício do plantio A má condição das estradas brasileiras e a elevada idade média da frota transportadora geram um sério problema de ordens econômica e ambiental, um enorme desperdício de grãos no transporte rodoviário. Existe muita discrepância nos dados a respeito de perda de grãos. Segundo caminhoneiros (Jornal Hoje, 2008) no transporte de soja uma perda de 350 quilos pode ocorrer em um percurso de 500 quilômetros com um caminhão carregado com 28 toneladas. Essa perda equivale a 1,25% da carga, com valor corresponde a mais de R$250,00 reais por percurso. Previsões menos otimistas (Jornal Opção, 2005) indicam uma perda da ordem de 8,0% da produção total, dos quais a maioria é perdida no transporte rodoviário. Outras fontes afirmam que a perda é próxima a um décimo desse valor, o que forneceria um cenário melhor. Independente do valor exato da perda de grãos, função do tipo de grão, tipo de caminhão, tipo de estrada, etc., é certo que parcela significativa da carga é perdida no transporte. Dados (IBGE, 2003) indicam que a cada safra de grãos, cerca de R$ 2,7 bilhões são perdidos no transporte, equivalente a 10 milhões de toneladas. Por contrato, tal perda, quando maior que 0,2%, é bancada pelo próprio transportador. Mas o impacto econômico é sentido em toda a cadeia produtiva até o consumidor final, que acaba pagando mais caro pelo produto. Para ilustrar a quantidade de grãos perdidos, na safra de 2010 mais de 49 milhões de hectares do território brasileiro foram dedicados exclusivamente à produção de grãos (IBGE 2011). Considerando a perda de grãos no transporte rodoviário estimada pelo IBGE, pode-se afirmar que uma área de quase 2,5 milhões de hectares de plantio, similar à área do estado de Alagoas, é perdida apenas neste estágio da pós-colheita por ano. Adicionalmente, há outros fatores de produção que são agregados ao uso da terra em si. Como por exemplo a água para irrigação e os agrotóxicos e fertilizantes possivelmente utilizados, dependendo do modelo de produção. Além da questão econômica associada à perda de grãos, existe a aspecto ambiental, que será discutido na próxima seção. 1.4. Meio ambiente Como se não fosse suficiente o fato do desperdício da produção de grãos ser um enorme problema por si só, os grãos deixados nas beiras de estradas exigem ainda mais preocupações. A seguir, será apresentado o caso da ferrugem asiática, como um estudo de caso. A ferrugem asiática é uma doença causada por um fungo. Essa doença ocasiona a desfolha precoce, impedindo a formação completa de grãos. A produtividade de uma planta atingida varia de acordo com condições específicas, mas pode resultar em menos de 30%, quando comparada com uma planta saudável (FAEP, 2008). Um dos focos de disseminação desse fungo são os grãos que caem nas beiras de estrada. Isso ocorre devido a capacidade desses grãos germinarem de forma espontânea, dando origem a plantas chamadas soja guaxa, sujeitas à doença (Conab, 2009) e (EMBRAPA, 2010). A Embrapa (Empresa Brasileira de Pesquisa Agropecuária) estima que mais de US$13 bilhões tenham sido perdidos devido à ferrugem asiática, em pouco menos de dez anos. Uma estratégia utilizada pelo Governo para combater a doença é a proibição da “safrinha” de soja, com a introdução dos vazios sanitários. O objetivo da medida é eliminar o fungo, com a inexistência de hospedeiros vivos por um período maior do que o tempo de sobrevivência do fungo longe das folhas de soja. A proibição do plantio de soja por noventa dias durante a entressafra ocorre desde 2006, porém ainda existem razões para preocupação. Um dos motivos é a soja guaxa, que pode agir como “ponte verde” na entressafra, sendo hospedeiras da doença e posteriormente transmitindo-a para as lavouras (Paraná Online, 2010). Finalmente, tendo em vista que várias safras têm polinização aberta, as sementes que caem durante o transporte têm o potencial de gerar hibridização entre cultivares tradicionais, comerciais e transgênicos. A redução substantiva na perda de grãos em beiras de estrada poderia contribuir para a diminuição desse problema, conhecido como erosão genética. 1.5. Objetivos Nesse sentido, um sistema automático para a vedação superior de caminhões graneleiros é proposto, a fim de tornar o ato de enlonar e desenlonar a caçamba muito mais simples, rápido e eficaz – a palavra caçamba é utilizada aqui por ter significado mais generalista quanto ao uso, sendo “qualquer tipo de recipiente ou depósito” ou “receptáculo de caminhões, guindastes, escavadeiras, dragas etc.” segundo o dicionário Houaiss. Trata-se de um produto que pode realizar o enlonamento e a vedação superior de uma carreta em uma única ação e de maneira automatizada. Dentre as diretrizes de projeto, buscou-se ao máximo obter versatilidade, para abranger outras aplicações que necessitem recobrimento retrátil e vedação. Exemplos podem incluir balsas, vagões de trens graneleiros ou de minérios ou produtos químicos, ou até mesmo a cobertura de piscinas e quadras. Os objetivos da ação do sistema automático são a garantia de uniformidade no enlonamento e vedação da carga, simultaneamente. Ambos são essenciais para evitar a perda da carga transportada. Adicionalmente, foi identificada uma possibilidade de melhoria do ponto de vista logístico. A substituição do procedimento de manual pelo automático reduz o tempo de enlonamento, que atualmente pode ultrapassar vinte minutos. Um sistema automatizado agilizaria esse processo para menos de 2 minutos. 2. PROJETO DO PRODUTO 2.1. Especificações técnicas Buscando atender às necessidades listadas anteriormente, um sistema de vedação da parte superior de carrocerias foi desenvolvido. De modo a garantir a funcionalidade, algumas especificações foram levantadas: operação de enlonamento/desenlonamento deve ser efetuada em tempo menor do que dois minutos; largura e comprimento devem ser ajustáveis para possibilitar instalação em diversos tipos de carroceria; dimensões máximas da carroceria caminhoneira com o produto instalado não deve exceder 2,40 x 4,40 x 19,80 m; alimentação do sistema deve ser feita por meio da bateria de 24 V do caminhão; produto não deve comprometer a integridade estrutural da carroceria; produto não deve comprometer a integridade da lona; sistema desmontável de modo a facilitar manutenção; garantir a vedação do conteúdo da carroceria tanto impedindo a perda deste conteúdo para o meio externo quanto impedindo a contaminação deste com água, poeira ou outros agentes. 2.2. Princípio de funcionamento O produto desenvolvido tem o funcionamento baseado na instalação de guias lineares na lateral da carroceria, às quais são fixados arcos transversais que servem de suporte para a lona. A movimentação dessas cavernas é inspirada no sistema de persianas. Ou seja, apenas uma das cavernas é puxada ao longo do comprimento da carroceria por um cabo de aço, sendo as restantes movimentadas devido ao contato entre cada caverna, durante a abertura, ou pela tração da lona, durante o fechamento. A figura 4 esquematiza a sequência de abertura da carroceria. Figura 4 - Sequência de abertura do sistema. De modo a facilitar o projeto, o sistema foi divido em quatro módulos parcialmente independentes, que serão apresentados separadamente para melhor entendimento do funcionamento. A figura 5 apresenta uma vista lateral esquemática do produto, indicando alguns componentes. TRILHO POLIA CAVERNA CABO VEDAÇÃO DIANTEIRA POLIA Figura 5 - Vista lateral do sistema de enlonamento. 2.2.1. Módulo de potência e controle É composto por um motor elétrico, painel de comandos e sensores de fim de curso localizados em cada extremidade da carroceria. Tem como função fornecer energia e controlar o sistema. Por meio do painel de comandos aciona-se o motor elétrico, que é ligado à bateria do caminhão. Os sensores de fim de curso sevem para o desligamento automático do sistema quando o processo de abertura ou fechamento da carroceria é completado. 2.2.2. Módulo de transmissão É responsável por transformar a energia do motor em movimento de translação das cavernas. Seus componentes são engrenagens, polias, eixo e cabo de aço. Entre a cabine e a carroceria está fixado o motor, cujo movimento é transmitido por meio de engrenagens a um eixo horizontal em cujas extremidades estão fixadas polias, uma em cada lateral da carroceria. Na traseira da carroceria está fixado outro par de polias. Em cada lateral um cabo de aço corre entre as polias, sendo o responsável por transmitir o movimento do motor até as cavernas. 2.2.3. Módulo cinemático Compreende cavernas, patins e trilhos, que têm como objetivo cobrir ou descobrir a carroceria conforme o acionamento desejado. Em cada lateral da carroceria são fixados trilhos, ou guias lineares, ao longo de todo o comprimento da carroceria. Por esses trilhos correm as cavernas, em cuja base encontram-se patins. A lona é fixada ao longo das cavernas, acompanhando seu formato arqueado. Apenas a primeira caverna está presa ao cabo de aço, de modo que é a única movimentada primariamente pelo motor. Para abrir a carroceria, a primeira caverna se movimenta até que a tração da lona puxe a caverna seguinte, e assim por diante, até que a primeira caverna atinja o fim de curso, desligando automaticamente o sistema. Ao acionar o comando de fechar, a rotação do motor se inverte, trazendo a primeira caverna de volta até o fim de curso oposto. As demais cavernas são empurradas por meio de batentes localizados nos patins. 2.2.4. Módulo de vedação São os componentes necessários para evitar a perda do conteúdo da carroceria, sem danificálo. Inclui uma armação nomeada vedação dianteira e adaptações à lona e aos patins do módulo cinemático, formando uma “saia” interna. A vedação dianteira é uma armação fixa na qual todo o conjunto do módulo cinemático se encaixa ao final do processo de fechamento da carroceria. A figura 5 ilustra seu funcionamento. A saia interna tem seu projeto detalhado na figura 6. A lona é presa às cavernas por meio de costuras seladas. A saia em si consiste em um apêndice da lona fixado a uma chapa interna. Deste modo, impede-se que o conteúdo escape pelas laterais da caçamba. A lona cobre as cavernas pelo lado exterior também, de modo a impedir que agentes externos, como água ou poeira contaminem a carga. COBERTURA DE LONA NAS CAVERNAS (Vedação Externa) COSTURA SELADA COBERTURA DE LONA NA VEDAÇÃO DIANTEIRA (Proteção extra no fechamento da caçamba) SAIA INTERNA (Vedação lateral) Figura 6 - Detalhes da cobertura de lona e vedação da carroceria. Pode-se notar que todo o sistema é projetado de modo a ser instalado externamente, permitindo flexibilidade quanto o tipo de carroceria e evitando contato direto dos grãos com os componentes, o que poderia contaminar a carga. 3. MODELO CONSTRUÍDO 3.1. Descrição do modelo Com o objetivo de testar o conceito desenvolvido na seção anterior um modelo em escala reduzida foi construído conforme é ilustrado pela figura 7. A escala empregada foi a de 1:2 considerando o tamanho médio de uma carroceria de caminhão graneleiro. O mesmo sistema de cavernas descrito na seção 2 foi usado no modelo, porém algumas peças foram adaptadas para a escala e conveniência de fabricação. De forma a simular a carroceria de madeira típica em caminhões graneleiros placas de madeira foram fixadas em uma estrutura metálica. O objetivo da estrutura é suportar o sistema e não simular as características mecânicas da carroceria. Aparafusadas à estrutura metálica, tábuas de madeira fazem o papel das paredes da carroceria na qual o sistema é montado. Entre as tábuas e o sistema de enlonamento existe uma cantoneira metálica que fornecesse um apoio plano para o sistema de guias no qual as cavernas serão movidas. As cavernas são montadas sobre patins acoplados a guias lineares. Nove cavernas são usadas no modelo em escala reduzida, sendo oito cavernas móveis e uma fixa. As cavernas são fixadas aos patins através de uma chapa dobrada na qual ganchos são parafusados. A mesma chapa é usada para fixar a saia interna. A figura 6 ilustra essa montagem. Figura 7 - Modelo virtual e real em escala 1:2. Para mover o sistema de cavernas utiliza-se um motor 24 V, em corrente contínua, com 46 W de potência que é montado na parte frontal do sistema. O motor é acionado por uma fonte de 24 V / 10 A. A transmissão do torque fornecido do motor para o sistema se dá através de um acoplamento feito com um par de engrenagens cônicas, tal como ilustrado na figura 8 (a). Em cada lateral do caminhão há um cabo que transmite o movimento para as cavernas Tanto na parte dianteira quanto na parte traseira polias foram empregadas para enrolar o cabo. Cada polia traseira é montada em um esticador, formado por um par de guias lineares, que permite um ajuste fino de sua posição. O objetivo de movimentar as polias traseiras é facilitar a montagem do sistema e garantir que o cabo fique esticado. A figura 8 (b) apresenta uma das polias traseiras e seu esticador. O controle do modelo é feito através do painel ilustrado na figura 8 (a). Duas chaves de fim de curso são usadas no modelo de forma a travar o sistema quando este atinge um de seus estados limites, totalmente aberto ou totalmente fechado. Um detalhe do sistema totalmente aberto é mostrado figura 8 (c). O cabo é conectado apenas à primeira caverna. A transmissão do movimento se dá através do contato entre os carros no processo de abertura do sistema e através da tração na lona no processo contrário. (a) (b) (c) Figura 8 – Em (a), motor, sistema de transmissão e painel de controle do modelo. Em (b), polia traseira e esticador. Em (c), chave de fim-de-curso acionada. Para a vedação dianteira foram usados tubos de alumínio soldados. A estrutura é presa à carroceria por presilhas. 3.2. Custos do modelo A tabela 2 mostra o custo do modelo discriminado por componentes. Tabela 2 – Tabela de custos do modelo Componente Patins Chapas de fixação patins-cavernas Cavernas Trilhos Esticador (polia ajustável) Tambores Vedação dianteira Engrenagens Rolamentos Componentes elétricos (cabos, sensores, etc) Cantoneiras (fixação dos trilhos à caçamba) Presilhas Motor Eixo do módulo de transmissão Parafusos TOTAL Módulo Cinemático Cinemático Cinemático Cinemático Transmissão Transmissão Vedação Transmissão Transmissão Potência Cinemático Cinemático Potência Transmissão - Custo % R$ 1.802,00 17,38% R$ 1.600,00 15,43% R$ 1.600,00 15,43% R$ 1.568,00 15,13% R$ 950,00 9,16% R$ 770,00 7,43% R$ 500,00 4,82% R$ 360,00 3,47% R$ 273,50 2,64% R$ 240,00 2,32% R$ 240,00 2,32% R$ 216,80 2,09% R$ 118,00 1,14% R$ 90,00 0,87% R$ 38,30 0,37% R$ 10.366,60 100,00% 4. DISCUSSÃO 4.1. Desenvolvimento à escala real Para a construção de um protótipo e adaptação na carroceria de um caminhão, poucos componentes precisam ser substituídos. Basicamente é necessário o redimensionamento dos trilhos e fabricação de novas cavernas com dimensão correspondente a carroceria de um graneleiro, cuja largura padrão é de 2,4 metros. O motor não necessita de alterações e a alimentação é fornecida pela própria bateria do caminhão. Considerando a fabricação do produto em larga escala, a redução dos custos de praticamente todos os componentes traria vantagens econômicas significativas. Principalmente aqueles fabricados por usinagem sob encomenda, como: o conjunto do esticador, as chapas metálicas e todos componentes da transmissão. O custo unitário das cavernas também poderia ser reduzido se a calandragem dos tubos fosse realizada por um processo automatizado e soldagem por gabaritos. Portanto, o custo de fabricação de um sistema para caminhões seria sensivelmente menor do que os dez mil reais gastos para construção do modelo. 4.2. Impactos sócio-econômicos No modelo em escala 1:2, o tempo gasto para enlonamento ou desenlonamento é de dezesseis segundos para um comprimento de 3,5 metros. Considerando que o tempo para o enlonamento manual de um caminhão graneleiro pode ultrapassar vinte minutos e exige cerca de duas pessoas, a redução de tempo para execução da mesma tarefa em menos de dois minutos geraria ganhos de logística significativos. Além disso, o sistema não interfere no descarregamento da carreta, visto que não há mudanças na tampa traseira da carroceria. Além do ganho logístico, existe um ganho econômico aliado a um melhor aproveitamento de recursos ambientais com a implantação do produto. Pois, embora o modelo construído ainda não tenha sido testado para determinação da redução na quantidade de grãos desperdiçados, uma melhoria pequena, como a redução do desperdício para a ordem de 0,5% da carga por viagem, causaria uma economia em grande escala da ordem de centenas de milhões de reais. Considerando o investimento da transportadora, assumindo que o desperdício cairá de 1,25% (Jornal Hoje, 2008) para 0,5%, economiza-se cerca de R$ 200,00 por 500 quilômetros rodados. Supondo que, na pior das hipóteses, o custo do produto final, produzido em escala, seja da ordem do custo do modelo, cerca de R$ 10.000,00, serão necessários 25.000 quilômetros rodados pelo caminhoneiro para o pagamento do produto, o que corresponde a 25 viagens entre o Mato Grosso do Sul e o porto de Paranaguá, no Paraná. Obviamente, com a produção em escala o preço do produto final provavelmente será menor que o custo do modelo. Os impactos ambientais vão além do melhor aproveitamento da área cultivada, visto que uma significativa área de plantio é perdida pelo desperdício nas estradas. A germinação de sementes em locais como a beira de estradas pode favorecer a disseminação de doenças entre culturas agrícolas sadias distantes do foco de contaminação. 4.3. Patente O sistema descrito neste trabalho foi desenvolvido pelos autores em parceria com a Universidade de São Paulo. O pedido de patente foi aceito junto ao INPI em fevereiro de 2011, cujo nome é “Sistema de enlonamento automático” e número P.I. 0.908.205-0. 5. CONCLUSÃO Um sistema de enlonamento que se propõe a resolver o desperdício de grãos durante o transporte rodoviário foi apresentado. A inovação soluciona a perda de grãos por meio de uma vedação automatizada da parte superior de caçambas. Tal objetivo é atingido através da uniformidade do enlonamento e vedação da carga devido a presença de um apêndice à lona, denominada saia interna, que impede o escape de grãos. Além disso, o custo estimado do produto indica que o retorno do valor investido é obtido em menos de 25.000 quilômetros percorridos em fretes realizados por um caminhão. Essa distância equivale a 25 viagens entre o Mato Grosso do Sul e o porto de Paranaguá. Além da perda da carga transportada, o sistema também diminui consideravelmente o tempo gasto no processo de enlonamento e desenlonamento para menos de dois minutos, gerando ganhos logísticos consideráveis na cadeia de distribuição alimentícia. Ademais, os ganhos econômicos devido à redução do desperdício de grãos nas estradas brasileiras são vultosos. A implementação em larga escala deste sistema reduziria consideravelmente a perda de R$ 2,7 bilhões ao ano em grãos. Porém, o problema do desperdício não é exclusivamente do transporte, mas também da precariedade de infraestrutura rodoviária. Por isso é essencial a aplicação de mais investimentos na expansão e manutenção das vias, principalmente a nível municipal. De maneira indireta espera-se que com a adoção dessa solução o alimento chegue ao consumidor final com menores custos. E do ponto de vista ambiental, a solução contribui grandemente para a diminuição do impacto ambiental na produção agrícola, atacando problemas fitossanitários e sobre a variabilidade de cultivares. Atualmente, os autores buscam validar o modelo construído, verificando em quanto será reduzida a perda de grãos. Os inventores também estão em busca de parceiros para levar o projeto adiante. AGRADECIMENTOS Os autores agradecem em especial à Universidade de São Paulo, pelas oportunidades oferecidas e concretizadas em parcerias. REFERÊNCIAS BIBLIOGRÁFICAS Agência Nacional de Transportes Terrestres – ANTT (2011) Registro Nacional de transporte rodoviário de Cargas RNTRC em números. Associação Nacional dos Fabricantes de Veículos Automotores – ANFAVEA (2010) Anuário da indústria automobilística brasileira 2010. Banco Mundial (2011) Data of paved roads (% of total roads) and road density (km of road per 100 sq. km of land area). Companhia Nacional de Abastecimento – Conab (2009) Boletim agroclimático para avaliação de impactos nas culturas: trimestre 2009/10: novembro, dezembro e janeiro. Brasília. Confederação Nacional do Transporte CNT (2010) Pesquisa CNT de Rodovias 2010. Confederação Nacional do Transporte CNT (2009) Pesquisa CNT de rodovias 2009: relatório gerencial. Brasília : CNT : SEST :SENAT. Departamento Nacional de Infraestrutura de Transporte DNIT (2011) Dados Sistema Nacional de Viação SNV. Departamento Nacional de Infraestrutura de Transporte DNIT (2010) Evolução da malha rodoviária federal (1990 -2009) EMBRAPA Soja (2010) Embrapa Soja divulga balanço sobre a ferrugem na safra 2007/08. Disponível em http://www.cnpso.embrapa.br/noticia/ver_noticia.php?cod_noticia=469. Acessado em 17 de abril de 2011. Federação da Agricultura do Estado do Paraná – FAEP (2008). Boletim informativo nº1008. Semana de 9 a 15/6/2008. Fundação Instituto Brasileiro de Geografia e Estatística – IBGE (2003) Índices de perdas do plantio à précolheita dos principais grãos cultivados no País 1996-2002. Indicadores agropecuários 1996-2003. Fundação Instituto Brasileiro de Geografia e Estatística – IBGE (2005) Produção agrícola municipal: Culturas temporárias e permanentes, v. 32. Fundação Instituto Brasileiro de Geografia e Estatística - IBGE (2011) Levantamento Sistemático da Produção Agrícola: pesquisa mensal de previsão e acompanhamento das safras agrícolas no ano civil, v. 24, n. 04, abril/2011. GEIPOT (2000). Anuário estatístico de transportes. Jornal Hoje (2008) Caminhões desperdiçam 350 quilos por viagem. Disponível em: http://www.jhoje.com.br/09032008/local.php. Acessado em 27 de junho de 2011. Jornal Opção Online (2005) Editorial da semana de 20 mar. 2005. Disponível em: http://www.jornalopcao2.com.br/index.asp?secao=Editorial&idjornal=125. Acessado em 19 de abril de 2011. Paraná Online (2010). Começa o vazio sanitário para soja. Notícia de 13/06/2010. Disponível em http://www.parana-online.com.br. Acessado em 16 de abril de 2011. Universidade de São Paulo – USP (2009). Sistema de Enlonamento Automático. BR PI 0908205-0. Endereço: Av. Professor Mello Moraes, 2231, Prédio da Engenharia Mecânica e Naval, Secretaria de Engenharia Automotiva. CEP: 05508-900. Cidade Universitária, São Paulo/SP. Telefone: (11) 3091-5332 e-mails: [email protected] [email protected] [email protected] [email protected] [email protected]

Download