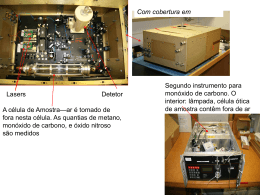

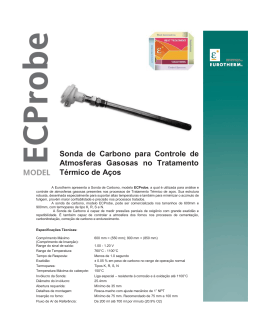

Departamento de Engenharia Mecânica Área Científica de Mecânica dos Meios Sólidos Revestimentos e Tratamento de Superfícies Guia de Trabalho Laboratorial – CEMENTAÇÃO EM MEIO SÓLIDO Introdução A cementação é um tratamento termoquímico de endurecimento superficial, utilizado no tratamento de aços com baixo teor em carbono (tipicamente inferior a 0.2%).1,2 O processo consta de duas operações sucessivas: carbonização (cementação propriamente dita) e têmpera. A cementação consiste na manutenção da peça num meio rico em carbono – cemento (sólido, líquido ou gasoso), a uma temperatura à qual a austenite seja a fase estável. Neste trabalho procede-se a uma cementação em meio sólido, também denominada cementação em caixa por as peças serem envolvidas em cemento e hermeticamente fechadas dentro de uma caixa apropriada. A composição dos cementos sólidos utilizados industrialmente consta1 de carvão vegetal, coque e aproximadamente 20% de carbonato de bário, de sódio ou de potássio. A carbonização resulta de dois fenómenos que ocorrem em simultâneo: i) Transferência de átomos de carbono do cemento para a superfície da peça, através de reacção química. O oxigénio disponível (aprisionado entre os grânulos do cemento) reage com o carbono do coque e do carvão, originando monóxido de carbono: C + ½O2 → CO (1) Quando a pressão parcial de oxigénio no sistema é baixa, o carbonato de bário actua como activador da carbonização, tendo lugar as reacções (2) e (3): BaCO3 → BaO + CO2 (2) CO2 + C → 2CO (3) O CO é o veículo de transporte de carbono até à superfície da peça (i. e., independentemente do estado físico do cemento utilizado, o transporte do carbono é efectuado em fase gasosa), onde tem lugar a seguinte reacção química: Fe + 2CO → Fe[C] + CO2 (4) onde Fe[C] representa austenite com carbono em solução sólida.1 ii) Migração dos átomos de carbono da superfície para o interior da peça. Uma vez que a solubilidade sólida do carbono na estrutura cristalina da austenite é elevada, os átomos de carbono disponíveis na superfície difundem rapidamente em direcção ao interior, formando uma camada superficial rica em carbono. A espessura desta camada superficial depende do tempo de permanência à temperatura de cementação e do potencial de carbono disponível na superfície, e pode ser prevista com base na solução da segunda lei de Fick: ⎛ x CS − Cx = erf ⎜⎜ C S − C0 ⎝ 2 Dt CP, MG Ano lectivo 2003/2004 Eng. Mecânica – Produção ⎞ ⎟ ⎟ ⎠ (5) 1 Departamento de Engenharia Mecânica Área Científica de Mecânica dos Meios Sólidos onde CS é a concentração de carbono disponível na superfície; Cx é a concentração de carbono na peça a uma profundidade x da sua superfície, após um tempo t de permanência à temperatura de cementação; C0 é a concentração inicial de carbono no aço e erf é a função de erro (Anexo A). D é a difusividade do carbono D=D0exp(-Q/RT) (Anexo B), onde D0 é o termo pré-exponencial; Q é a energia de activação para a difusão, R é a constante dos gases perfeitos (8,314J·mol-1·K-1) e T a temperatura de cementação (temperatura absoluta). O endurecimento superficial da peça completa-se com a realização de um tratamento térmico de têmpera, com transformação da camada superficial de austenite rica em carbono em martensite. Resulta assim uma peça com camada superficial cementada de elevada dureza e resistência ao desgaste aumentada, sem que praticamente sejam afectadas a tenacidade e dureza do interior da peça, com baixo teor de carbono. As principais vantagens da cementação em meio sólido são a sua eficiência e economia quando se trata de processar lotes pequenos ou peças maciças de grandes dimensões e o facto de não requerer atmosfera controlada.1 Como desvantagens, é um processo pouco apropriado para a produção de camadas superficiais finas com tolerâncias apertadas e é excessivamente lento, sendo que as peças não podem ser temperadas directamente a partir da temperatura de cementação. 2. Procedimento Experimental 2.1. Objectivo Estudo do efeito do tratamento de cementação na microestrutura e na dureza do aço St 37. 2.2. Material e Equipamento - Amostra de aço St 37. Na Tabela I indica-se a composição do aço. Elemento de liga P S N Tabela I. Composição química do aço St 37.3 <0,17 0,04 0,04 0,009 % - C Cemento (Tabela II) e caixa de cementação. Composto Carvão Mistura de carbonatos Matéria aglutinante % 85% 13.5% 1.5% Tabela II. Composição química do cemento (segundo informação do fornecedor, A. Black). - Argila refractária. - Forno de câmara (TERMOLAB MLM 13.10). - Pinça termorresistente. - Recipiente com água fria. - Serra metalográfica (Minicut, METKON). - Prensa a quente (IPA 30, REMET). - Resina para montagem de amostras. - Lixadeira/polideira rotativa (BUEHLER). - Lixas de carboneto de silício (120, 320, 600, 800 e 1000 mesh). - Panos de feltro. CP, MG Ano lectivo 2003/2004 Eng. Mecânica – Produção 2 Departamento de Engenharia Mecânica Área Científica de Mecânica dos Meios Sólidos - Suspensões abrasivas de diamante (6 e 3µm). - Solução de Nital a 2% (v/v). - Secador. - Microscópio óptico metalográfico (BH2-UMA, OLYMPUS). - Durómetro EMCO M4U-025. 2.3. Método Experimental Para a realização deste trabalho deve ter em conta o guia de utilização de cada um dos equipamentos. 2.3.1. Cementação - Programar o forno para a temperatura de 900ºC. - Desbastar a camada superficial da amostra a cementar com uma lixa 120. - Colocar uma camada de cemento com aproximadamente 30mm no fundo da caixa de cementação. - Posicionar as amostras sobre o cemento, com uma distância relativa mínima de 15mm. - Perfazer a caixa com cemento e fechá-la hermeticamente com argila refractária. - Colocar a caixa à temperatura de 900ºC durante 5 horas. - Remover as amostras depois da caixa arrefecer. 2.3.2. Têmpera - Programar o forno para 900ºC. - Quando atingida esta temperatura, colocar no forno uma amostra cementada e uma amostra de aço St 37 tal-qual. - Após 1h de permanência a 900ºC retirar rapidamente as amostras para o recipiente com água. 2.3.3. Análise metalográfica - Cortar transversalmente a amostra cementada com a serra metalográfica. - Montar a quente uma das partes da amostra. - Proceder à preparação metalográfica da superfície das amostras em estudo: amostra de aço tal-qual, amostra temperada de aço tal-qual e amostras cementadas com e sem têmpera (superfície de corte transversal). - Observar as superfícies com auxílio do microscópio óptico metalográfico. Reproduzir as microestruturas encontradas, registando todas as zonas de interesse ao longo do raio da amostra (desde a periferia até ao centro). 2.3.4. Ensaio de dureza - Fixar quatro zonas ao longo do raio de cada amostra onde serão efectuadas as medidas de dureza. 3. - Efectuar as medidas de dureza Vickers (norma NP 711-1:1990). - Repetir as medidas de dureza ao longo de pelo menos duas direcções radiais. Elaboração do Relatório Apesar de cada grupo de trabalho apenas ter tratado uma amostra, para a realização do relatório deverá recolher e ter em conta os resultados obtidos pelos restantes grupos. CP, MG Ano lectivo 2003/2004 Eng. Mecânica – Produção 3 Departamento de Engenharia Mecânica Área Científica de Mecânica dos Meios Sólidos Sem prejuízo de outros que considere relevantes, os seguintes pontos deverão ser discutidos na Análise de Resultados do relatório: - Determinar a espessura teórica da camada cementada utilizando a 2ª Lei de Fick. Comparar com o valor determinado por micrografia e justificar a discrepâncias encontradas. - Construir gráficos HV vs. distância ao centro da amostra para as várias amostras em estudo. Avaliar a relação entre os valores de dureza e o tratamento efectuado. - Avaliar a variação de dureza Vickers ao longo do raio das várias amostras. - Relacionar as características microestruturais com os valores de dureza correspondentes a cada zona da amostra. 4. Bibliografia 1. DIETER, S. H. – Introduction to Physical Metallurgy. McGraw-Hill: Japan, 1983. 2. LAMPMAN, S. – Introduction to Surface Hardening of Steels. In ASM Handbook, vol. 4 – Heat Treating. ASM International: Ohio, 1991, 259-267. 3. WEGST, C. W. – Key to Steel. Verlag: Germany, 1995. 4. SMITH, W. F. – Princípios de Ciência e Engenharia dos Materiais, 3ª ed. McGraw-Hill: Lisboa, 1998. 5. Anexos Anexo A – Tabela da função de erro. 4 z erf (z) z erf (z) z erf (z) z erf (z) z erf (z) z erf (z) 0 0 0,25 0,2763 0,55 0,5633 0,85 0,7707 1,3 0,9340 1,9 0,9928 0,025 0,0282 0,30 0,3286 0,60 0,6039 0,90 0,7970 1,4 0,9523 2,0 0,9953 0,05 0,0564 0,35 0,3794 0,65 0,6420 0,95 0,8209 1,5 0,9661 2,2 0,9981 0,10 0,1125 0,40 0,4284 0,70 0,6778 1,0 0,8427 1,6 0,9763 2,4 0,9993 0,15 0,1680 0,45 0,4755 0,75 0,7112 1,1 0,8802 1,7 0,9838 2,6 0,9998 0,20 0,2227 0,50 0,5205 0,80 0,7421 1,2 0,9103 1,8 0,9891 2,8 0,9999 Anexo B – Valores D0 e Q para cálculo da difusividade. 4 Soluto Solvente D0 (m2/s) Q (kJ/mol) Carbono Ferro CFC 2,0x10-5 142 Carbono Ferro CCC CP, MG Ano lectivo 2003/2004 Eng. Mecânica – Produção -5 22,0x10 122 4

Download