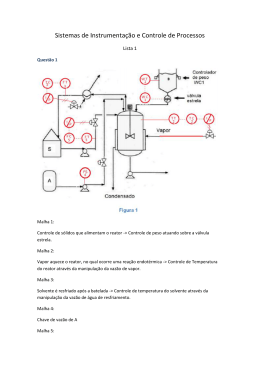

INSTRUMENTAÇÃO E CONTROLE DE PROCESSOS SISTEMAS DE CONTROLE Introdução Na maior parte das aplicações, um sistema de controle e composto de: a) Um medidor, que reage as variações da variável controlada; b) Um controlador, que reage ao desvio entre o valor medido e o ponto de ajuste, produzindo uma saída; c) Um elemento final de controle geralmente uma válvula que é acionado pela saída do controlador, e que faz variar uma variável manipulada. Em alguns casos, o sistema de controle é mais complexo, como veremos a seguir. Faixa Dividida - "Split Range" Em alguns casos, há a necessidade de mover duas válvulas a partir de um único controlador. Consideremos, por exemplo, um processo de reação química de polimerização, em que determinados produtos são colocados em um reator, devendo ser aquecidos para que se chegue a temperatura correta de reação. Ao se iniciar a reação, entretanto, há desenvolvimento de calor (a reação é exotérmica), e torna-se necessário resfriar o reator, para que a temperatura se mantenha no ponto desejado. Nesse caso, convém, eventualmente, usar o arranjo da fig. 1 . Os atuadores das válvulas serão de "ação dividida". A válvula de água fria estará aberta com 3 psig no atuador, e fechada com 9 psig ou mais. A válvula de vapor estará fechada com 9 psig, ou menos, e aberta com 15 psig. O controlador devera ser de ação reversa, ou seja, a sua saída deve diminuir com o aumento da temperatura. 1 Controle em Cascata Suponhamos que um controlador de temperatura esteja sendo usado para atuar uma válvula na linha de combustível utilizado em um processo. Variações na temperatura farão com que varie a saída do controlador, abrindo-se ou fechando-se a válvula de conformidade com as necessidades do processo. Vamos supor agora que a pressão do combustível a montante da válvula esteja sujeita a variações. Essas variações, por sua vez, causarão variações na vazão do combustível. Entretanto, a correção só será efetuada quando o controlador de temperatura apresentar um desvio, Se o processo tiver um tempo morto ou um atraso De resposta considerável, pode ocorrer um desvio grande da temperatura em relação ao "setpoint". Um controlador de vazão instalado na linha de combustível e operando o atuador da válvula iria corrigir as variações de vazão de combustível causadas por variações de pressão. Vamos imaginar, agora, que o "setpoint" do controlador de vazão seja alterado automaticamente, pelo sinal de saída do controlador de temperatura. (Fig. 2). Suponhamos que o sistema, num determinado instante, esteja sendo controlado corretamente. Se houver uma variação na pressão de combustível, haverá uma variação na vazão do mesmo. Essa variação será sentida pelo controlador de vazão, o qual imediatamente abrira ou fechara a válvula, de maneira a obter a vazão correta. Por outro lado, se as condições do processo causarem uma variação de temperatura, o controlador respectivo terá sua saída alterada. Essa alteração modificara o "setpoint" o controlador de vazão, o qual imediatamente agira sobre a válvula. O controlador de temperatura é chamado de "primário", enquanto o controlador de vazão é chamado de "secundário". O sistema, chamado "controle em cascata", é usado quando uma variável é difícil de ser controlada, devido a perturbações causadas por variações de uma outra variável. Controle de Razão Em muitos processos há a necessidade de manter a vazão de um produto em proporção exata em relação a vazão de outro produto. Um sistema de controle de razão permite obter esse resultado. Uma das vazões pode ser considerada "independente", enquanto a outra será "dependente". Vamos supor que as medições 2 das vazões sejam feitas com sistemas de flange-placa de orifício, e transmissores de pressão diferencial. O controle preciso da vazão dependente pode ser feito de duas maneiras: a) Utilizando-se um instrumento convencional (fig. 3) Os sinais de dois transmissores de pressão diferencial serão levados a um "controlador de razão". A vazão dependente pode ser registrada, se desejado. O sinal correspondente a vazão independente é aplicado a um fole receptor, o qual, através de um sistema de alavancas, posiciona o"setpoint"do controlador. A relação entre as vazões independente e dependente em termos de % da faixa de medição dos transmissores respectivos pode ser ajustada, sendo indicada num dial graduado. b) Utilizando um instrumento miniatura (fig. 4) Nesse caso, o sinal do transmissor da vazão independente é levado a um "rele de razão" ou "rele de relação", onde ele é multiplicado em termos de % da faixa de medição por um fator ajustado manualmente. O sinal de saída constitui o "setpoint" do controlador de vazão da variável dependente. OBS.: O conceito de "controle de razão" tem sido utilizado também em diversos casos em que as necessidades do processo impõem que o valor de uma variável guarde uma relação linear com o valor de uma outra variável. Os arranjos de instrumentos serão semelhantes aos descritos acima. Controle "Override" Em oleodutos, diversas bombas são colocadas a intervalos, para bombear o liquido. A fig. 5 mostra um esquema de controle "override" para a proteção de uma bomba. 3 Enquanto a saída não passar do limite máximo,e a entrada não estiver abaixo do mínimo admissível de pressão, a válvula deve estar aberta. Utiliza-se nesse esquema um "rele seletor de mínima pressão", que recebe duas entradas pneumáticas, e fornece uma saída igual a menor das duas entradas. O sistema "override" é utilizado quando duas (ou mais) condições anormais podem existir em um processo. O comando do elemento final de controle é feito pela condição anormal que existir. Controle "Feedforward" No esquema representado pela fig. 6, um aquecedor de ar é controlado pela temperatura de saída, adicionando-se um sinal correspondente a vazão de ar. Dessa maneira, variações na vazão de ar resultarão numa imediata variação na posição da válvula de controle. Esse sistema, chamado "feedforward" é aplicável quando a principal fonte de perturbação pode ser medida e seu efeito pode quantificar-se antes que provoque desvios na variável primaria. 4 Controle de Limites Cruzados O controle de limites cruzados é usado, p.ex. 'no controle da combustão em caldeiras (Fig. 7). A variável primária é a pressão de vapor, que deve ser mantida constante. O sinal de saída do controlador de pressão é levado. a um seletor de alta pressão, e a um seletor de baixa pressão. Esses seletores recebem também, respectivamente, sinais de vazão de óleo combustível e de ar, que são passados por extratores de raiz quadrada pneumáticos (para obter sinais lineares), sendo ainda o sinal de vazão de ar multiplicado por uma constante através de um rele de razão. Para estudarmos a operação, suponhamos que num dado instante todos os sinais de entrada é de saída dos seletores sejam de 9 psig (50%). Vamos supor, agora, que haja uma queda na pressão de vapor. O controlador de pressão tem sua saída aumentada imediatamente para 10 psig. O seletor de alta pressão terá sua saída também aumentada para 10 psig. O controlador de vazão de ar, dado o aumento de "setpoint", abre a válvula de ar. Conforme a vazão de ar aumenta, o sinal para o seletor de baixa pressão também aumenta. Em conseqüência, aumenta o "setpoint" do controlador de vazão de óleo, Só então depois que a vazão de ar aumentou que pode aumentar a vazão de óleo. Dessa maneira, nunca haverá um excesso de óleo não queimado, que poderia causar fuligem e explosões. 5 Programadores Em muitos processos, a variável controlada deve sofrer variações durante o tempo, de acordo com um programa pré-determinado. Um instrumento adaptado para essa função pode ser visto na (fig. 8). O ponteiro de "setpoint" segue o contorno de um carne de plástico ou alumínio, cortado de conformidade com o programa desejado. O carne e movido pelo próprio motor que move a carta de gráfico do instrumento, ou por um motor separado. 6

Baixar