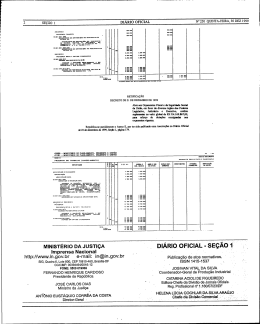

SIMULAÇÃO DO PROCESSO DE PRODUÇÃO DE BIODIESEL DE ÓLEO DE PALMA UTILIZANDO OS SOFTWARES ASPEN HYSYS E DWSIM. Elinéia Castro COSTA – PRODERNA/ITEC/UFPA – [email protected] Nélio Teixeira MACHADO – TERM@/FEQ/ITEC/UFPA – [email protected] Marilena Emmi ARAÚJO – TERM@/FEQ/ITEC/UFPA – [email protected] RESUMO – O biodiesel é um combustível definido na literatura como uma mistura de ésteres de ácidos graxos derivados de fontes renováveis, produzido a partir da reação de transesterificação de óleos ou gorduras com um álcool mais comumente metanol ou etanol, gerando como subproduto o glicerol. Após a reação de transesterificação ainda devem ser considerados os processos de separação para a recuperação do excesso de etanol, a separação dos ésteres do glicerol, e a purificação do biodiesel propriamente dito. O uso de simuladores comerciais representam uma ferramenta de fundamental importância para o projeto e otimização de unidades de produção como a do biodiesel, com inúmeros parâmetros importantes a serem definidos. Este trabalho teve como objetivo simular o processo de produção de Biodiesel de óleo de Palma utilizando dois diferentes simuladores de processos (o software comercial Aspen Hysys V8.4 e o software de interface aberta DWSIM V3.3). As simulações foram realizadas sob as mesmas condições operacionais em ambos os simuladores, sendo as plantas de processo constituídas da etapa de produção de ésteres via transesterificação do óleo de palma com etanol, e da etapa de purificação dos ésteres etílicos produzidos. Nas etapas de reação os dois simuladores apresentaram resultados próximos não sendo observadas diferenças significativas. Nas etapas de recuperação do etanol em excesso foram observadas diferenças nos resultados referentes às temperaturas das correntes de fundo das colunas de destilação. Analisando os resultados das duas simulações foi possível observar que a etapa de purificação e refino dos ésteres produzidos fornece resultados diferentes entre os dois simuladores. A simulação realizada com o Aspen Hysys obteve uma corrente de biodiesel majoritariamente composta por éster etílico (96,42%) isenta de Etanol e Glicerol, apresentando ainda tripalmitina (3,55%) e uma quantidade reduzida de água (0,03%); a simulação realizada com o DWSIM apresentou uma corrente de biodiesel composta por éster etílico (aproximadamente 93,19 %), isenta de água, contendo, ainda, etanol (0,16%), glicerol (2,02%) e tripalmitina (4,31%). Palavras Chave: Simulação, Óleo de Palma, Biodiesel. 1. Introdução Além da crescente preocupação com o meio ambiente no que tange à proteção e conservação ambiental, existe ainda a perspectiva de esgotamento das reservas de origem fóssil nas próximas décadas. Neste contexto, vários pesquisadores vêm se concentrando em fontes renováveis de combustíveis líquidos para substituir ou diminuir o consumo de produtos fósseis no futuro, com destaque para derivados da biomassa, em razão da sua natureza renovável, ampla disponibilidade e, biodegradabilidade (LHAMAS, 2013). Dentre as diversas rotas tecnológicas investigadas, uma das mais bem estabelecidas é a transesterificação (ou alcoólise) de óleo vegetal ou gordura animal para a produção de uma mistura de ésteres cujas características físico-químicas aproximam-se das do diesel de origem fóssil, conhecida como biodiesel. As vantagens ambientais, econômicas e sociais da utilização de biodiesel são objeto de vários estudos e amplamente citadas na literatura. No que tange o processo de produção de biodiesel, busca-se a redução dos custos de produção com matérias-primas, energia e separação dos coprodutos da reação, além da adequação das características aos padrões exigidos pela legislação. Neste contexto, a investigação dos fatores que levam à otimização do processo é de vital importância, e a utilização de simuladores de processos apresenta-se como uma viável alternativa para isto. 796 Os simuladores de processos são ferramentas capazes de descrever o comportamento de processos industriais (dentre eles a produção de biocombustíveis) com aceitável precisão, possibilitando e contribuindo para a sua otimização. Desta forma, este trabalho teve como objetivo simular uma planta de produção de biodiesel que utiliza a rota de produção via transesterificação alcalina em meio homogêneo com etanol, utilizando os simuladores de processo Aspen Hysys V8.4 e DWSIM V3.3. Foi avaliado o desempenho da planta quanto a formação dos ésteres e a separação dos coprodutos, bem como as diferenças entre os resultados fornecidos pelos dois simuladores. 2. Métodos e Procedimentos A planta virtual de produção de biodiesel proposta foi projetada para processar 1 kmol/h de óleo palma, utilizando etanol como reagente (na proporção de 6:1 molar) e NaOH (na proporção de 1% em massa em relação a massa de óleo) como catalisador. O fluxograma do processo consiste nas etapas de reação (transesterificação do óleo), aquecimento e recuperação do etanol em excesso e, de separação e refino dos ésteres etílicos produzidos. Os fluxogramas do processo, implantados no DWSIM (Figura 1) e no Aspen Hysys (Figura 2) possuem as mesmas etapas, consistindo ambos na utilização de um reator de conversão, no qual é introduzida uma corrente contendo o óleo, o etanol e o catalisador. Foi admitida uma taxa de conversão de 95% da tripalmitina, em ambos os casos. A corrente efluente do reator é então encaminhada para as etapas de separação do excesso de etanol e purificação do biodiesel. A recuperação do etanol foi simulada, utilizando uma coluna de destilação com 10 estágios teóricos. Para simular a etapa de separação e refino dos ésteres etílicos foi utilizada uma coluna de extração líquido-líquido, e água aquecida foi utilizada como solvente. A seguir o biodiesel é encaminhado a um tanque flash sob vácuo para a evaporação de água e etanol residuais. Nas simulações com o Aspen Hysys a Tripalmitina (PPP) e o Éster de Ácido Palmítico (EtP) foram cadastrados a partir da função “Hypotheticals Manager” disponibilizada pelo simulador quando os componentes não constam em sua base de dados. Para esse cadastro informações sobre as propriedades termofísicas das substâncias bem como dos grupos UNIFAC das mesmas devem ser fornecidas. As propriedades termofísicas foram calculadas com base nos métodos de cálculo de propriedades por contribuição de grupos desenvolvidos por Constantinou e Gani (1994) e Constantinou, Gani e O’Connell (1995). No DWSIM todos os componentes envolvidos na simulação fazem parte da base de dados do programa. Salienta-se que os métodos para o cálculo das propriedades termofísicas (Tb, Tc, Pc e Vc) bem como do fator acêntrico e da pressão de vapor, diferem entre os dois programas. No DWSIM, quando se trata de hidrocarbonetos, a temperatura e pressão críticas (Tc e Pc) podem ser avaliados com a utilização dos métodos Lee-Kesler ou Riazi-Daubert; a temperatura normal de ebulição (Tb), o fator acêntrico (ω) e a pressão de vapor são avaliados a partir do método Lee-Kesler. Quando se trabalha com outras substâncias ou quando se introduz componentes hipotéticos, Tb, Tc, Pc e Vc são avaliados com o método de contribuição de grupos proposto por Joback e Reid (1987), ω e a pressão de vapor por Lee-Kesler (MEDEIROS, 2015). Os métodos utilizados pelo Aspen Hysys dependem do tipo e de características das substâncias envolvidas. O cálculo de Tc, Pc e Vc no Hysys pode ser efetuado por Lee-Kesler (se ρliq>1067 kg/m3 ou Tb>800 K), Bergman (se ρliq<850 kg/m3 e Tb<548,16 K) ou Cavett (para qualquer substância que não se enquadre nas anteriores). Tb é calculado por um método padrão, não informado, de propriedade do próprio programa. ω pode ser calculado por Lee-Kesler (para hidrocarbonetos) ou Pitzer (para qualquer outro caso). E a pressão de vapor por Lee-Kesler (para hidrocarbonetos) ou Riedel (para qualquer outro caso) (ASPENTECH, 2010). 797 Considerando os processos envolvidos na simulação e as espécies químicas utilizadas, o modelo termodinâmico selecionado para o cálculo das propriedades da fase líquida da mistura foi o modelo NRTL (non-random two-liquids), juntamente com o modelo Peng-Robinson (PR) para a descrição da fase vapor. É possível estimar os parâmetros de interação binária que não estão na base de dados dos simuladores, para as espécies envolvidas. Neste caso, a predição destes dados é obtida a partir do método de contribuição de grupos UNIFAC, baseado nas informações fornecidas sobre as substâncias durante o seu cadastramento. Para o sistema estudado neste trabalho, o simulador Aspen Hysys já dispunha dos parâmetros de interação binária para os pares Glicerol/Água e Etanol/Água. Para todos os demais pares, os parâmetros foram estimados. O simulador DWSIM dispunha dos pares Etanol/Água, Etanol/Glicerol, Etanol/EtP, Etanol/PPP, EtP/Água, EtP/PPP, EtP/Glicerol, PPP/H2O, Glicerol/Água e Glicerol/PPP, os demais pares foram estimados. Embora tenha sido utilizado o mesmo pacote termodinâmico (NRTL/PR) em ambas as simulações, os parâmetros de interação binária das substâncias apresentaram valores diferentes entre os dois simuladores, tanto para os que já faziam parte da base do programa, quanto para os estimados a partir do método UNIFAC. Outra importante diferença a ser destacada se refere às variáveis exigidas em cada simulador para implantação das colunas de destilação. Tanto o Aspen Hysys quanto o DWSIM exigem a definição da corrente de alimentação (fluxo mássico ou molar, temperatura, pressão e composição química), além da seleção do tipo de condensador (parcial ou total), pressão do condensador e do refervedor, número de estágios da coluna e estágio de alimentação. No Hysys são exigidos, ainda, a razão de refluxo e taxa de destilado (no entanto, o operador tem a opção de alterar estas últimas, para taxa de refluxo e taxa de produto de fundo). No DWSIM, ainda nas especificações do condensador e refervedor o operador tem a opção de definir quais informações devem ser alimentadas à coluna (tanto no condensador quanto no refervedor, existem as opções “taxa de fluxo molar ou mássico de produto”, “taxa de fluxo molar ou mássico por componente”, “fração mássica por componente”, “porcentagem recuperada na corrente por componente”, “razão de refluxo” e “temperatura”). Neste trabalho, foram definidas a razão de refluxo do condensador e o fluxo molar da corrente de saída do refervedor. No que se refere à etapa de extração, o DWSIM utiliza para esta, uma coluna de absorção. No entanto, o operador deve selecionar na guia “Modo de operação da coluna” a opção “Extractor”, para que a coluna trabalhe como um extrator líquido-líquido. As variáveis que devem ser definidas não diferem muito quanto aos dois simuladores (definição das correntes de alimentação, pressão de topo e fundo e, número de estágios da coluna). 798 Figura 1 - Fluxograma da Planta de Produção de Biodiesel (DWSim) Figura 2 - Fluxograma da Planta de Produção de Biodiesel (Hysys) 799 3. Resultados e Discussões 3.1 Etapa de Reação A Tabela 1 apresenta os resultados referentes às correntes de entrada e Saída dos reatores. Tabela 1 – Condições Operacionais e Composições das Correntes de Entrada e Saída do Reator de Conversão. Hysys DWSIM Entrada Saída Entrada Saída EtOH + Mistura resultante EtOH + Mistura resultante Óleo Óleo NaOH da reação (M1) NaOH da reação (M1) T (°C) 60 25,01 60,92 60 25,01 44,67 P (kPa) 101,3 101,3 101,3 101,3 101,3 101,3 V mas 807,3 284,5 1091,82 807,3 284,5 1091,82 (kg/h) V mol 1 6,202 7,2018 1 6,202 7,2018 (kmol/h) Fração Mássica Etanol 0,0000 0,9716 0,1329 0,0000 0,9716 0,1329 Glicerol 0,0000 0,0000 0,0801 0,0000 0,0000 0,0801 NaOH 0,0000 0,0284 0,0000 0,0000 0,0284 0,0000 EtP 0,0000 0,0000 0,0074 0,0000 0,0000 0,0074 PPP 1,0000 0,0000 0,7426 1,0000 0,0000 0,7426 (EtP – Etil palmitato e PPP – Tripalmitina) Na etapa de reação não foi observada diferença significativa entre os resultados obtidos com os dois simuladores. A única diferença observada refere-se à temperatura da mistura resultante da reação, que no DWSIM apresentou valor mais baixo em comparação ao resultado obtido com o Aspen Hysys. 3.2 Evaporação do Etanol em Excesso Para a etapa de recuperação do etanol não reagido foram utilizadas colunas de destilação cujas condições operacionais podem ser visualizadas na tabela 2. Tabela 2 – Condições Operacionais das Colunas de Destilação. Condição Pressão do Condensador (kPa) 30 Pressão do Refervedor (kPa) 30 Razão de Refluxo 1,5 Taxa de Destilado (kmol/h) 2,370 Taxa do Produto de Fundo (kmol/h) 4,3 Número de Estágios da Coluna 10 Estágio de Alimentação 5 Simulador Hysys/DWSIM Hysys/DWSIM Hysys/DWSIM Hysys DWSIM Hysys/DWSIM Hysys/DWSIM 800 A Tabela 3 apresenta os resultados obtidos após a etapa de destilação. Tabela 3 – Condições Operacionais e Composições das Correntes Resultantes da Destilação. Aspen Hysys DWSIM Alimentação Fundo Topo Alimentação Fundo Topo Corrente M1** Biodiesel + Impurezas Etanol (Reciclo) M1 Biodiesel + Impurezas (M2) EtOH (Reciclo) T (°C) P (kPa) Vmas. 60,00 30 79,32 30 50,32 30,00 44,67 30 129,50 30 50,32 30 1091,82 982,7 109,1 1091,82 951,66 133,61 Vmol (kmol/h) 7,20 4,833 2,369 7,20 4,3 2,90 Fração de Vapor 0,0081 0,0242 1 0 0 1 Fração Mássica Etanol 0,1329 Glicerol 0,0801 H2O 0,0000 NaOH 0,0074 EtP 0,7426 PPP 0,1329 0,0366 0,0890 0,0000 0,0082 0,8251 0,0411 1,0000 0,0000 0,0000 0,0000 0,0000 0,0000 0,1329 0,0801 0,0000 0,0074 0,7426 0,1329 0,0137 0,0912 0,0000 0,0084 0,8447 0,0421 1,0000 0,0000 0,0000 0,0000 0,0000 0,0000 (kg/h) Conforme a Tabela 3 é possível observar que ambos os simuladores foram eficientes na recuperação do etanol em excesso. Os dados de fração e vazão mássicas disponíveis na Tabela 3 permitem a realização de cálculos de balanço de massa para cada componente. Realizando o balanço para o Etanol podemos observar que a destilação com o Aspen Hysys resultou numa recuperação de 75,2% do etanol na corrente “Etanol (Reciclo)”, enquanto, a realizada com o DWSIM resultou em 92,1% de etanol recuperado. A diferença nos valores obtidos a partir da simulação da destilação, no que se refere às temperaturas das correntes resultantes, bem como às composições das mesmas, deve-se provavelmente, aos métodos de predição da pressão de vapor que não são os mesmos nos dois simuladores. Essa diferença deve influenciar de forma significativa o processo de destilação (muito sensível à pressão de vapor dos compostos puros). 3.3 Purificação dos Ésteres Etílicos Na Tabela 4 são apresentados os resultados da extração líquido-líquido da etapa de purificação dos ésteres. Tabela 4 – Condições Operacionais e Composições das Correntes de Alimentação e Saída da Coluna de Extração. Aspen Hysys DWSIM Entrada Saída Entrada Saída M2 H2O Topo Fundo M2 H2O Topo Fundo T (°C) 70,05 60 60,08 65,85 129,57 60 128,71 64,29 P (kPa) 101,3 101,3 101,3 101,3 101,3 101,3 101,3 101,3 V mas. (kg/h) 982,68 982,7 1064 901,1 951,66 957,87 841,48 1068,05 V mol (kmol/h) 4,83 54,55 16,1 43,27 4,30 53,17 3,19 54,28 801 Tabela 4 – Condições Operacionais e Composições das Correntes de Alimentação e Saída da Coluna de Extração (continuação). Fração Mássica Etanol 0,0366 0,0000 0,0000 0,0409 0,0137 0,0000 0,0085 0,0055 Glicerol 0,0890 0,0000 0,0000 0,0994 0,0912 0,0000 0,0205 0,0651 H2O 0,0000 1,0000 0,2263 0,8376 0,0000 1,0000 0,0000 0,8968 NaOH 0,0082 0,0000 0,0000 0,0092 0,0084 0,0000 0,0032 0,0050 EtP 0,8251 0,0000 0,7468 0,0003 0,8447 0,0000 0,9250 0,0239 PPP 0,0411 0,0000 0,0269 0,0127 0,0421 0,0000 0,0428 0,0038 A Tabela 5 apresenta as composições das correntes “Biodiesel Final” obtidas nos dois simuladores após a etapa de evaporação flash. Tabela 5 – Condições Operacionais e Composições das Correntes de Biodiesel Purificado. Biodiesel Final Aspen Hysys DWSIM T (°C) 25 25 P (kPa) 101,3 101,3 V mas. (kg/h) 823,86 834,98 V mol (kmol/h) 2,844 3,06 Fração Mássica Etanol 0,0000 0,0016 Glicerol 0,0000 0,0202 H2O 0,0003 0,0000 NaOH 0,0000 0,0032 EtP 0,9642 0,9319 PPP 0,0355 0,0431 Como citado no item 2, durante os procedimentos de configuração da lista de componentes e do pacote termodinâmico, foram observadas diferenças entre os valores dos parâmetros de interação binárias para os dois simuladores. Os parâmetros de interação binária afetam o equilíbrio de fases, sendo esta a provável justificativa para as diferenças observadas nos resultados. 4. Conclusões A partir dos resultados obtidos podemos concluir que ambos os simuladores utilizados resultaram em simulações coerentes com a proposta de simular a produção de ésteres etílicos. Na etapa de reação ou produção de ésteres não foram observadas diferenças significativas nas composições e fluxos das correntes produzidas, entre os resultados dos dois simuladores. Nas etapas de evaporação do etanol em excesso e purificação através de extração líquidolíquido, as simulações realizadas com Aspen Hysys resultaram em uma corrente de biodiesel com quantidades reduzidas de coprodutos. Embora, a simulação com o software DWSIM apresente valores diferentes dos obtidos com o simulador comercial, este se mostrou eficaz para o objetivo proposto, apresentando uma corrente de biodiesel com composição majoritária de ésteres e quantidades reduzidas de coprodutos. O software DWSIM, mostrou-se capaz de realizar a simulação proposta, e pode ser uma alternativa para o estudo de processos químicos que envolvam reações orgânicas, bem como, processos de separação, embora como esperado, os resultados obtidos com o Apens Hysys sejam notadamente superiores, sabida a “robustez” deste simulador. 802 5. Referências ASPENTECH, Thermodynamics and HYSYS, 2000. CONSTANTINOU, L.; GANI, R. New group contribution method for estimating properties of pure compounds. American Institute of Chemical Engineers Journal. v. 40, p. 1697-1710, 1994. CONSTANTINOU, L.; GANI, R.; O’CONNELL, J. P. Estimation of the acentric factor and the liquid molar volume at 298 K using a new group contribution method. Fluid Phase Equilibria. v. 103, p. 11-22, 1995. Joback, K. G., and R. C. Reid, ‘‘Estimation of Pure-Component Properties from GroupContributions,’’ Chem. Eng. Commun., 57, 233 _1987.. LHAMAS, D. E. L. Estudo do Processo de Craqueamento Termocatalítico do Óleo de Palma (Elaeis guineensis) e do Óleo de Buriti (Mauritia flexuosa L.) para Produção de Biocombustível. 2013. 216 f. Tese (Doutorado em Engenharia de Recursos Naturais) – Universidade Federal do Pará. Belém – PA, 2013. MEDEIROS, Daniel. DWSIM - Process Simulation, Modeling and Optimization. (Manual Técnico). 2015. 803

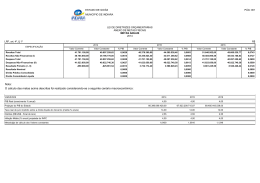

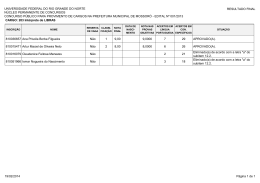

Download