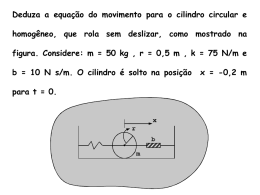

Projecto de uma plataforma elevatória e basculante de veículos em fim de vida - Estrutura metálica, sistema hidráulico e análise de custos César Henrique Belo Blazer Dissertação para obtenção do Grau de Mestre em Engenharia Mecânica Júri Presidente: Orientador: Coorientador: Vogal: Vogal: Doutor Nuno Manuel Mendes Maia Doutor Luís Filipe Galrão dos Reis Doutor Miguel António Lopes de Matos Neves Doutora Virgínia Isabel Monteiro Nabais Infante Engenheiro Pedro Queiroga Ramos Nazareth SETEMBRO DE 2008 Agradecimentos Gostaria de agradecer aos orientadores do projecto, Professor Miguel Neves e Professor Luís Reis, pela disponibilidade, apoio e atenção demonstradas durante todo o projecto. Ao Engenheiro Pedro Nazareth pela ajuda e interesse no actual projecto e pela oportunidade de emprego facultada. Os meus agradecimentos ao Engenheiro Carlos Marques da empresa Gustavo Cudell e ao Sérgio Pereira da empresa Metaforos. Aos meus pais, pelo que me proporcionaram ao longo do curso e acima de tudo por todas as oportunidades criadas ao longo da vida. Agradeço aos meus avós, por tudo o que representam para mim. i Resumo O crescente aumento do número de veículos em fim de vida que seguem para abate e a implementação de legislação para a separação de resíduos provenientes destes veículos, proporcionou a criação de um mercado para sistemas que permitam um desmantelamento mais rápido e cómodo de veículos em fim de vida. É com o surgimento deste mercado que a Ambop – Soluções Ambientais, pretende o projecto e respectivo fabrico de uma Plataforma Elevatória e Basculante de Veículos em Fim de Vida. Pretende-se que esta plataforma permita a elevação e rotação a 90º do veículo através de um sistema hidráulico, tornando-a numa forte concorrente à única plataforma deste tipo existente no mercado. Através de Projecto Mecânico procede-se à escolha dos diferentes componentes da estrutura metálica e do sistema hidráulico de acordo com as cargas e movimentos pretendidos para a plataforma. No projecto são tidas em atenção as Normas Europeias respeitantes a Elevadores de Veículos de forma a tornar a plataforma comercializável. São apresentadas as especificações do material necessário ao fabrico assim como os respectivos custos previstos para a Plataforma. Palavras Chave: Veículos em fim de vida, Plataforma Elevatória e Basculante, Estrutura Metálica, Sistema Hidráulico, Fabrico, Custos. ii Abstract Given the growing number of vehicles on end of life going to slaughter and the implementation of legislation for the separation of waste from these vehicles, borns a market for systems that allow a faster and convenient dismantling of vehicles wreck. It is with the emergence of this market that the company Ambop - Environmental Solutions, wants the creation and production of a Elevatory and Tilting Platform of End of Life Vehicles. It is intended that this platform allows the elevation and rotation of 90º of the vehicle by a hydraulic system, making it a strong competitor to the single platform of this kind on the market. Through mechanical project it is proceed to the selection of the various components of the steel structure and the hydraulic system in accordance with the loads and movements required for the platform. In the project are taken into account the European standards relating to Elevators of vehicles to make the platform marketable. Are presented the specifications of the equipment needed to manufacture the platform as well as their estimated costs. Keywords: End of live vehicles, Elevatory and Tilting Platform, Metal Structure, Hydraulic System, Manufacturing, Costs. iii Índice Agradecimentos…………………………………………………………………………………………...… I Resumo………………………………………………………………………………………………………. Ii Abstract………………………………………………………………………………………………………. Iii Lista de Figuras……………………………………………………………………………………………... Vii Lista de Tabelas…………………………...………………………………………………………………... Ix Nomenclatura………………………………………………………………………………………………... X 1. Memória descritiva e justificativa……………………………………………..………………..... 1 1.1 Enquadramento e motivação do problema…………………………………………………... 1 1.2 Objectivos………………………………………………………………………………………... 4 1.3 Conceito e modificações à plataforma desenvolvida em 2008…………………………….. 4 1.4 Apresentação da plataforma proposta em 2008…………………………………………….. 5 1.4.1 Componentes da Plataforma……………………………………………………………... 5 1.4.2 Funcionamento da plataforma……………………………………………………………. 6 1.5 Especificações do projecto……………………………………………………………………. 8 1.5.1 Requisitos…..………………………………………………………………………………. 8 1.5.2 Constrangimentos…………………………………………………………………………. 9 1.6 Normas e regulamentação………………………...……………………...…………………… 10 1.7 Solução proposta em 2008…………………………………………………………………….. 11 1.8 Processos de fabrico e montagem da plataforma…………………………………………… 15 1.9 Custos da plataforma…………………………………………………………………………….. 16 1.9.1 Custo da estrutura metálica……………………………………………………………... 16 1.9.2 Custos do sistema hidráulico..………………………………………………………….. 16 Notas de cálculo……………………………………………………….……………………………. 18 2.1 Apresentação da plataforma proposta em 2008…..……………………….………………… 18 2.1.1 Componentes da Plataforma………..………………………………………………….... 20 2.2.2 Funcionamento da plataforma………………..………………………………………….. 22 2.2 Especificações do projecto………..………………………………………….……………….. 22 2.2.1 Requisitos….……………………………………………………………………………….. 23 2.2.2 Constrangimentos…………………………………………………………………...…….. 24 2.3 Propriedades dos elementos constituintes…………………………………………………… 24 2.4 Distribuição de forças sobre a plataforma e vínculos……………………………………….. 25 2.5 Critérios de falha…………………………………………………………………………………. 27 2.6 Nota de cálculo de verificação da resistência dos Braços do Suporte (#1)………………. 29 2. 2.7 Nota de cálculo de verificação da resistência das Colunas do Suporte (#2) e Vigas do Suporte (#3)………………………………….………………………………………………….. 30 2.8 Nota de cálculo de verificação da resistência da Coluna Principal (#4)…………………… 35 2.9 Nota de cálculo de verificação da resistência do Pino de Rotação (#5)…………………... 41 iv 2.10 Nota de cálculo de verificação da resistência da Tranca (#6)…………………………….. 43 2.11 Nota de cálculo de verificação da resistência da Base (#7)………………………………. 45 2.12 Nota de cálculo de pré dimensionamento do sistema hidráulico…………………………. 47 2.12.1 Nota de cálculo do cilindro de accionamento da rotação da Coluna Principal (#8). 47 2.12.2 Nota de cálculo do cilindro de elevação do suporte (#9)…………………………….. 58 2.12.3 Nota de cálculo do cilindro de accionamento da Tranca (#10)……………………… 59 2.12.4 Nota de cálculo de pré escolha dos componentes do sistema hidráulico…………. 61 A. Cilindros hidráulicos……………………………………………………………………. 61 B. Bomba………………………………………………………………………………….. 69 C. Motor……………………………………………………………………………………. 69 D. Reservatório de óleo………………………………………………………………….. 70 E. Tubulação………………………………………………………………………………. 70 F. Válvulas e outros componentes……………………………………………………… 71 3. Possíveis modificações e desenvolvimentos futuros….…………………………………...….. 72 4. Referências……………….………..…...……………………………………………………………….. 74 5. Anexos……………...……………………….…………………………………………………………… 76 6. Desenhos Técnicos…………………………………………………………………………………... 80 v Lista de Figuras Figura 1.1 – Fotografia do depósito de veículos de um Centro de Reciclagem de VFV ........................1 Figura 1.2 - a) Veículo elevado, b) veículo rodado de 90º, [3] ..............................................................2 Figura 1.3 - a) Plataforma da LSD na vertical, b) plataforma da LSD na horizontal ..............................3 Figura 1.4 - Plataforma desenvolvida em 2007, [2] ..............................................................................4 Figura 1.5 – Componentes da plataforma de VFV ...............................................................................5 Figura 1.6 - Parte anterior da Plataforma de VFV ................................................................................6 Figura 1.7 - a) suporte à altura mínima do solo, b) suporte elevado .....................................................7 Figura 1.8 - a) Início da rotação, b) plataforma a 90º ...........................................................................7 Figura 1.9 – Rolamento solidário com o Suporte a rolar entre as abas da Coluna ................................8 Figura 1.10 - Solução proposta em 2008 ........................................................................................... 11 Figura 1.11 - Central hidráulica e Plataforma da LSD ........................................................................ 12 Figura 2.1 - Plataforma proposta 2008: a) lado direito e b) lado esquerdo ......................................... 18 Figura 2.2 - a) Ligação do cilindro de rotação à Coluna Principal; b)Ligação da Coluna Principal à Base; c) Cilindro de accionamento da Tranca; d) Ligações dos cilindros de rotação e de elevação. .. 20 Figura 2.3 -Suporte elevado .............................................................................................................. 21 Figura 2.4 – Plataforma rodada de 90º .............................................................................................. 21 Figura 2.5 - a) Secção rectangular, b) Secção em I, c) Secção quadrada, d) secção circular ............. 24 Figura 2.6 – Distribuição de Forças segundo EN 1493:2000 ............................................................. 25 Figura 2.7 – Distribuição de forças na plataforma .............................................................................. 27 Figura 2.8- (a) Representação do braço de suporte e forças aplicadas, (b) dimensões da secção transversal ........................................................................................................................................ 29 Figura 2.9 – Distribuição de esforços e medidas do Suporte ............................................................. 30 Figura 2.10 - Diagrama de esforços para o lado mais carregado do Suporte ..................................... 31 Figura 2.11 - Secção Transversal das Colunas e Vigas do Suporte ................................................... 31 Figura 2.12 - Secção transversal das Vigas de Suporte..................................................................... 33 Figura 2.13 - Vista lateral do Suporte com distribuição de forças ....................................................... 35 Figura 2.14 - Vista frontal do suporte com distribuição de forças ....................................................... 36 Figura 2.15 - Secção transversal da Coluna com indicação do ponto crítico, A .................................. 37 Figura 2.16 - Plataforma a 90º com distribuição de forças ................................................................. 37 Figura 2.17 - Reacções nos apoios e peso do veículo ....................................................................... 39 Figura 2.18 - a) Pino de rotação com força de esmagamento, b) área sujeita a esmagamento .......... 40 Figura 2.19 - Aplicação das forças no Pino de Rotação ..................................................................... 41 Figura 2.20 - Diagrama de esforços no pino de rotação..................................................................... 41 Figura 2.21 - Ilustração da pior situação de carregamento na Tranca ................................................ 43 Figura 2.22 - Secção transversal da Tranca ...................................................................................... 43 Figura 2.23 - Situação de carregamento crítica na Base .................................................................... 45 Figura 2.24 - Secção transversal da Base ......................................................................................... 45 Figura 2.25 – Pormenor das ligações Coluna-Base representando o cilindro de rotação ................... 47 Figura 2.26 - Situação de início de rotação........................................................................................ 48 vi Figura 2.27 – Variáveis da força de rotação ...................................................................................... 48 Figura 2.28 – Indicação das variáveis a) coluna na vertical, b) coluna na horizontal .......................... 49 Figura 2.29 - Esquema das variáveis necessárias à rotação com a coluna na vertical e na horizontal ......................................................................................................................................................... 49 Figura 2.30 - Esquema para cálculo de Ymax: a) plataforma na vertical, b) plataforma na horizontal . 51 Figura 2.31 - Sistema hidráulico com camisas sobrepostas a) vista lateral, b) vista de cima ............. 52 Figura 2.32 – Variação da força com a Altura do Pino de Rotação .................................................... 53 Figura 2.33 - Medidas relevantes para o cálculo da altura média hmed ............................................... 53 Figura 2.34 - Variação da força com a altura de fixação da rótula na Coluna Principal....................... 54 Figura 2.35 - Variação da força necessária para rotação com o comprimento da ligação................... 55 Figura 2.36 - Variáveis de ligação do cilindro de rotação ................................................................... 56 Figura 2.37 – Ligações dos cilindros sobrepostos da empresa LSD .................................................. 57 Figura 2.38 - Linha de força e desvio do ponto de rotação................................................................. 57 Figura 2.39 - Cilindro de elevação e ligações à Plataforma................................................................ 58 Figura 2.40 - Altura máxima da parte inferior do veículo .................................................................... 59 Figura 2.41 - Pior situação de funcionamento do cilindro de accionamento da Tranca ....................... 60 Figura 2.42 - Distâncias da Tranca à base do veículo, a) distância máxima, b) distância mínima....... 61 Figura 2.43 - Gráfico para escolha de hastes, [12]............................................................................. 62 Figura 2.44 - a) Tipo de fixação dos cilindros, b) encurvadura da ligação .......................................... 63 Figura 2.45 - Valor de l para o cálculo de sk ...................................................................................... 64 Figura 2.46 – Esquema considerado para o cálculo das velocidades durante a rotação .................... 65 Figura 2.47 - Variáveis para cálculo de pressão e caudal em cada secção do cilindro hidráulico, [12]67 vii Lista de Tabelas Tabela 1.1 Principais características da Plataforma da LSD, fonte [3]..................................................3 Tabela 1.2 – Componentes da estrutura metálica.............................................................................. 13 Tabela 1.3 - Principais componentes do sistema hidráulico ............................................................... 13 Tabela 1.4 - Principais características da Plataforma ........................................................................ 14 Tabela 1.5 - Elementos e custos da estrutura metálica ...................................................................... 16 Tabela 1.6 - Cilindros hidráulicos da Plataforma ................................................................................ 16 Tabela 1.7 - Componentes e Custo da Unidade Hidráulica ................................................................ 17 Tabela 2.1 - Propriedades do aço FeE355, fonte [5] .......................................................................... 24 Tabela 2.2 - Propriedades dos componentes da Plataforma, fonte [8] ............................................... 25 Tabela 2.3 - Valores das Forças previstas pela EN1493:2000 [5] ...................................................... 26 Tabela 2.4 - Tensões para os diferentes elementos, fonte [10] .......................................................... 28 Tabela 2.5 - Variáveis da fixação dos cilindros de rotação optimizadas ............................................. 56 Tabela 2.6 - Factores de curso [11] ................................................................................................... 62 Tabela 2.7 - Escolha das hastes e pistões......................................................................................... 63 Tabela 2.8 - Forças máximas à encurvadura ..................................................................................... 64 Tabela 2.9 – Valores das variáveis dos cilindros hidráulicos .............................................................. 68 Tabela 2.10 - Espessuras dos tubos dos cilindros ............................................................................. 68 Tabela 2.11 - Cilindros do sistema hidráulico da Plataforma .............................................................. 68 viii Nomenclatura η Rendimento σ’ Tensão equivalente de Von Misses σ Tensão normal Tensão de corte θ Ângulo A Área Am Área média b Largura d Diâmetro D Diâmetro interior e Espessura EN European norm F Força h Altura I Segundo momento de área J Momento polar l Distância M Momento flector n Coeficiente de segurança (estrutura metálica) N Velocidade de rotação p Pressão P Potência, Peso Q Caudal r Raio S Coeficiente de segurança (sistema hidráulico) t Tempo T Momento torsor v Velocidade linear V Esforço Transverso VFV Veículo em fim de vida W Velocidade angular ix 1. Memória descritiva e justificativa Nesta memória descritiva apresenta-se o enquadramento e descrição do problema a resolver. São apresentadas as especificações, normas a seguir e uma breve referência a estudos anteriores relativos ao projecto em questão. È apresentada a solução proposta para a Plataforma Elevatória e Basculante de Veículos em Fim de Vida. 1.1 Enquadramento e motivação Desde o início da Revolução Industrial que a competitividade entre as indústrias obrigou a uma produção cada vez em maior escala originando índices de poluição cada vez maiores. Tem havido algum consenso e recebido a atenção de alguns cientistas o facto de estes índices estarem associados a alterações no clima do planeta. Foram longos os anos em que a única preocupação das indústrias foi a busca de uma maior produtividade, não olhando a meios humanos nem, meios ambientais, constituindo estes últimos um problema verdadeiramente prioritário. Um dos factores para o aumento dos níveis de poluição é o aumento dos meios de transportes, que se tornaram uma necessidade essencial à vida de grande parte da população mundial. São milhões de veículos a circular a cada instante, obrigando à combustão de quantidades exorbitantes de combustíveis e consequentemente libertando toneladas de gases poluentes para a atmosfera. É importante que se diminua o tão conhecido efeito de estufa e, uma das formas de atingir esse objectivo é a diminuição dos gases libertados pelos veículos automóveis. Contudo, não é só através da redução da queima de combustível, na utilização de biodiesel, ou na utilização de outras formas de energia que se podem minimizar os danos causados pelos transportes ao meio ambiente. O facto de existirem milhões de veículos torna óbvio que o investimento na reciclagem de veículos em fim de vida (VFV) seja de notória importância. Na Figura 1.1 mostra-se um centro de reciclagem em Portugal (Ecometais), ilustrando a elevada quantidade de veículos abatidos diariamente. Figura 1.1 – Fotografia do depósito de veículos de um Centro de Reciclagem de VFV 1 Segundo dados da Comissão Europeia [1], na União Europeia são eliminados anualmente entre 8 a 9 milhões de veículos, criando cerca de 2 milhões de toneladas de materiais não metálicos que não sendo devidamente reciclados serão depositados em lixeiras, prejudicando, ainda mais, o nosso meio ambiente. Têm havido desenvolvimentos na legislação ambiental europeia no que diz respeito aos métodos de reciclagem e, no que diz respeito à motivação deste projecto, legislação para a despoluição de VFV. Os proprietários de veículos em fim de vida, residentes na Comunidade Europeia, podem agora ceder gratuitamente os seus veículos para abate em centros de reciclagem, reciclagem esta que duplicou em Portugal no ano de 2007. Os centros de reciclagem de veículos têm, obrigatoriamente, de seguir a legislação em vigor, nomeadamente a Directiva 2000/53/CE [2], de 18 de Setembro de 2000, (modificada para 2002/525/CE, 2005/438/CE, 2005/673/CE e 2008/33/CE) e válida para os países da Comunidade Europeia, tendo por objectivo legislar a separação e gestão de resíduos provenientes de veículos em fim de vida. Sendo necessário efectuar grande parte da despoluição na parte inferior dos veículos, como é o caso da remoção do catalisador ou de óleos (transmissão, caixa de velocidades, motor), a empresa Ambop – Soluções Ambientais pretende fabricar e comercializar uma plataforma que permita a elevação e rotação a 90º do veículo a despoluir como se ilustra na Figura 1.2. a) b) Figura 1.2 - a) Veículo elevado, b) veículo rodado de 90º, [3] Desta forma, pretende-se diminuir o tempo de despoluição por veículo e o recurso a mão-deobra, permitindo um mais fácil acesso à parte inferior dos veículos, quer pela elevação destes, quer pela sua rotação de 90º, tornando o fundo do carro de mais fácil alcance pelo operário. Existe apenas uma plataforma, fabricada pela empresa LSD [3], que realiza este trabalho e que é concorrente à plataforma a desenvolver neste projecto. Tendo-se como ponto de partida essa plataforma já existente, o objectivo do trabalho é melhorar alguns dos seus aspectos de funcionamento, que dessa forma permita criar uma forte concorrente à única plataforma deste tipo existente no mercado. 2 De acordo com as patentes existentes, os produtos da concorrência e com as especificações definidas pela empresa Ambop, a configuração da plataforma a fabricar resultou do trabalho desenvolvido por Read [4], a qual é apresentada na secção 1.3 deste trabalho. Foi a partir desta definição da configuração da plataforma que todo este projecto foi desenvolvido. Na Figura 1.3 a) mostra-se a plataforma já existente no mercado na posição vertical e na Figura 1.3 b) a mesma plataforma na horizontal. a) b) b) Figura 1.3 - a) Plataforma da LSD na vertical, b) plataforma da LSD na horizontal As principais características da plataforma da LSD são apresentadas na Tabela 1.1. Tabela 1.1 Principais características da Plataforma da LSD, [3] Plataforma da LSD Capacidade máxima de carga 2000 kg Peso da plataforma 800 kg Altura de elevação máxima do veículo 2000 mm Ângulo de inclinação máximo do veículo 90º Altura da plataforma 2995 mm Profundidade máxima da plataforma ( a 90º) 4325 mm Largura da plataforma 1200 mm Potência do sistema hidráulico 5,8 KW Todos os movimentos actuados por sistema hidráulico Não Necessita de fundações no solo Sim Preço (venda ao público) € 20840 3 1.2 Objectivos De acordo com o referido na secção anterior, tendo então sido definido o conceito da plataforma a comercializar pela empresa Ambop, os objectivos deste trabalho são os seguintes: 1- Dimensionamento da estrutura metálica; 2- Dimensionamento do sistema hidráulico de accionamento da plataforma basculante; 3- Breve estudo dos processos de fabrico; 4- Análise económica do custo de fabrico da plataforma. 1.3 Conceito e modificações à plataforma desenvolvida em 2007 Uma modificação a fazer relativamente à plataforma desenvolvida em 2007 e ilustrada pela Figura 1.4, é o sistema de funcionamento da tranca (#1). A tranca pode funcionar ao longo da Coluna Principal (#5), não sendo necessário neste caso a existência de uma guia específica (#2) para a tranca, diminuindo-se assim o número de componentes da plataforma e consequentemente o número de uniões soldadas. De referir também que para o caso da plataforma desenvolvida em 2007 verificamos que a Guia da Tranca (#2) não respeita o critério de segurança imposto pela EN 1493:1998 [5]. Para além disso pode-se colocar uma travessa no suporte (#3), que o reforçará, e servirá de viga de fixação ao cilindro que controla o movimento da tranca. O esquema para o novo conceito da plataforma é o apresentado na Figura 1.5, secção 1.4. Figura 1.4 - Plataforma desenvolvida em 2007, [4] 4 1.4 Apresentação da configuração da plataforma proposta em 2008 1.4.1 Componentes da plataforma A plataforma a projectar é apresentada na Figura 1.5 e tem como objectivo prioritário permitir o fácil acesso à parte inferior do veículo, de forma a tornar mais rápida e cómoda a separação dos diferentes resíduos aí existentes. O acesso à parte inferior do veículo é proporcionado através da sua elevação, como ilustrado pela Figura 1.7 ou da sua rotação a 90º, como na Figura 1.8. Pretende-se que todos os movimentos realizados pela plataforma sejam accionados por meio de um sistema hidráulico e haja independência entre os diferentes movimentos. Figura 1.5 – Componentes da plataforma de VFV Relativamente à figura 1.5 tem-se: 1 – Suporte: estrutura em que o veículo é acomodado; 2 – Tranca: ao ficar apertado entre o suporte e a tranca, o veículo fica impedido de rolar, quando a plataforma se encontra a 90º; 3 – Coluna principal: através da qual o veículo é guiado para cima ou para baixo na plataforma; 5 4 – Base: terá de permitir um auto-sustentamento da plataforma e a ela estarão ligados os cilindros hidráulicos que permitem os movimentos de rotação e elevação do veículo; 5 – Cilindro hidráulico de elevação: fornece a força necessária ao movimento do dispositivo de suporte do veículo: 6 – Cilindro hidráulico de accionamento da tranca: fornece a força necessária para trancar o veículo entre o suporte e a tranca; 7 – Cilindro hidráulico de rotação: fornece a força necessária para a viga de suporte rodar em torno do pino de rotação, permitindo desta forma que o fundo do carro fique virado para o operário; 8 – Pino de rotação: pino através do qual é possível a rotação de 90º da viga de suporte, rotação ilustrada pela Figura 1.8; Na figura 1.6 apresenta-se a imagem do lado anterior da plataforma e onde são visíveis as ligações dos olhais dos cilindros hidráulicos à estrutura metálica e a ligação do Pino de Rotação. Figura 1.6 - Parte anterior da Plataforma de VFV 1.4.2 Funcionamento da plataforma O veículo é colocado no Suporte (nº 1 da Fig. 1.5) da Plataforma. A elevação do Suporte é efectuada através de um cilindro hidráulico (nº5 da Fig 1.5, podendo a parte inferior do veículo ficar a uma altura máxima de 2,1 metros. Durante o movimento de elevação o Suporte é guiado ao longo da Coluna Principal (nº 3 da Fig. 1.5). A sequência do movimento de elevação é ilustrada pela Figura 1.7. 6 a) b) Figura 1.7 - a) suporte à altura mínima do solo, b) suporte elevado Para se efectuar o movimento de rotação do veículo é necessário que o Suporte esteja na posição mais baixa possível e que a Tranca (nº 2 da Fig 1.5) exerça pressão sobre o veículo de forma a que este não tombe durante a rotação. A tranca é guiada ao longo da Coluna Principal e o seu movimento é efectuado a partir do Cilindro Hidráulico de Accionamento da Tranca (nº6 da Fig 1.5). Estando o veículo acondicionado entre a Tranca e o Suporte dá-se início ao movimento de rotação através do Cilindro Hidráulico de Rotação (nº7 da Fig 1.5) que se encontra fixado na Coluna Principal e na Base (nº4 da Fig 1.5). A Rotação máxima é de 90º ficando a parte inferior do veículo de frente para o operário como se ilustra na Figura 1.8 b). a) b) Figura 1.8 - a) Início da rotação, b) plataforma a 90º 7 O Suporte e a Tranca movimentam-se ao longo da Coluna principal através de rolamentos solidários com as abraçadeiras do Suporte e da Tranca e que rolam entre as abas da coluna. Para comparação, apresenta-se na Figura 1.9 os rolamentos para movimentação do Suporte da Plataforma da empresa LSD. Figura 1.9 – Rolamento solidário com o Suporte a rolar entre as abas da Coluna 1.5 Especificações do Projecto A empresa Ambop estabeleceu as especificações para a plataforma a projectar, aumentando as suas capacidades e facilidade de utilização, de forma a ser uma forte concorrente à plataforma já existente no mercado e fabricada pela empresa LSD. Os requisitos e constrangimentos considerados para a fase de projecto e são os seguintes. 1.5.1 Requisitos R 1 – A plataforma é auto-sustentável, ou seja, a ligação aparafusada de fixação ao solo não deve transmitir esforços; R 2 – Pretende-se que o fabrico seja realizado numa empresa metalomecânica comum que trabalha em parceria com a Ambop; R 3 – A plataforma poderá funcionar ao ar livre, tendo em atenção a força devida ao vento, sendo as velocidades máximas deste definidas pela norma EN 1493:2000 [5]; (NOTA: no caso da plataforma funcionar ao ar livre poderá significar um maior cuidado com os revestimentos, estanquicidade e sobrespessura de corrosão.) R 4 – Carga máxima possível de 2500 Kg, aumentando em 500 Kg a carga permitida em relação à plataforma da empresa LSD e abrangendo, desta forma, uma maior gama de veículos; 8 R 5 – Altura de elevação máxima de 2,1 m, permitindo assim que os operários possam trabalhar de forma confortável, quando o veículo estiver na posição elevada; R 6 – Inclinação do veículo de 90º, para garantir que, após a rotação da plataforma, o fundo do veículo fique de frente para o operário; R 7 – A plataforma poderá funcionar num piso com uma inclinação máxima de 5º; R 8 – Todos os movimentos são accionados por meio de um sistema hidráulico, incluindo o da tranca, permitindo desta forma, um menor recurso possível a mão-de-obra e um aumento na cadência de produção. O dimensionamento do sistema hidráulico é um dos objectivos deste projecto; R 9 – A tranca deverá ter um comprimento de 1 metro, de forma a garantir um comprimento de encosto ao veículo aceitável e assim impedir que o veículo rode quando a plataforma está a 90º; R 10 – Comprimento dos braços de suporte de 2,05 m. Este comprimento garante que os braços do suporte serão sempre maiores que a máxima largura dos veículos aos quais se destinam a plataforma; R 11 – Altura máxima do veículo de 2,3 m. É a altura máxima encontrada em veículos possíveis de uso na plataforma e, desta altura, dependerá a distância máxima entre os braços de suporte e a tranca; R 12 – Altura mínima dos veículos de 1,4 m. È uma medida estimada, devido ao mau estado de alguns veículos a despoluir, e desta medida depende a distância mínima entre a tranca e os braços de suporte; R 13 – Distância entre os braços de suporte de 1,1 m, garantindo assim, que a largura dos braços da empilhadora que carrega a plataforma não coincide com a largura dos braços de suporte da plataforma. R 14 – Tempo de rotação máximo para a plataforma de 40 segundos. 1.5.2 Constrangimentos do Projecto: C 1 – A velocidade máxima de subida/descida da plataforma é de 0,15 m/s [5]; C 2 – A velocidade máxima de rotação, medida no ponto mais afastado do ponto de rotação é de 0,10 m/s [5]; 9 (NOTA: Se esta velocidade implicar que não se respeite o requisito 14 ter-se-á preferência pelo requisito 14) C 3 – Os cilindros hidráulicos, canalizações rígidas e as suas ligações, devem ser concebidos para resistirem, sem deformação permanente, pelo menos a duas vezes a pressão máxima fornecida pela válvula limitadora de pressão [5]; C 4 – Os tubos flexíveis devem ser dimensionados para resistirem, sem rebentamento, a uma pressão igual a pelo menos três vezes a pressão máxima admitida pela válvula limitadora de pressão [5]; C 5 – Altura mínima dos apoios ao solo de 300mm, para que as rodas do veículo fiquem a alguma distância do chão e assim não dificultarem a rotação da plataforma; C 6 – Utilizar elementos normalizados disponíveis no mercado. 1.6 Normas e regulamentação A directiva a seguir neste projecto é a Directiva Máquinas 2006/42/CE [6] de 17 de Maio de 2006, transposta no DL 103/2008 do DR 120 Série I, 2008/06/24 que altera a Directiva 96/16/EC. Esta directiva tem como função promover e normalizar as questões de segurança nas máquinas, principalmente na fase de projecto, estabelecendo um conjunto de normas a seguir, sendo, portanto, destinada a fabricantes e comerciantes de maquinaria. A plataforma a projectar enquadra-se numa das categorias da Directiva que diz respeito a “Plataforma Elevatórias para Veículos”. De acordo com o estudo de Read [4] a norma listada na Directiva Máquinas 2006/42/CE [6] e que se adequa ao projecto a elaborar, será a norma EN 1493:2000, “Elevadores de Veículos” [5]. Ao longo deste trabalho e consoante seja necessário para a elaboração do projecto da plataforma, serão mencionados os constrangimentos referenciados na norma EN 1493:2000, não sendo, por conseguinte adequado enumerar neste ponto do trabalho, todos os critérios presentes na norma e necessários ao projecto. Ao seguir esta norma harmonizada com a Directiva Máquinas 2006/42/CE [6] na fase de projecto e fabrico, é cumprido o requisito de livre circulação e comercialização da plataforma nos países da Comunidade Europeia. Uma outra norma a ter em conta é a norma EN 1050 “Safety of machinery – Principles for risk acessment” [7]. Nesta norma são tratados os aspectos que dizem respeito à segurança de máquinas, prevenção de acidentes e avaliação de possíveis riscos e diferentes tipos de lesões durante o manuseamento de máquinas. Importa ainda referir que a Directiva que originou o mercado e, consequentemente, a ideia do fabrico e comercialização da plataforma por parte da Ambop – Soluções Ambientas foi a Directiva 2000/53/CE [1], do Parlamento Europeu e do Conselho de 18 de Setembro de 2000, relativa aos Veículos em Fim de Vida. Nesta directiva é indicado qual o tipo de instalações e equipamentos 10 necessários para o desmantelamento do veículo, sendo ainda indicado o modo como devem ser separados e armazenados os diferentes tipos de resíduos provenientes desse desmantelamento. Nesta directiva, são também indicadas quais as operações de tratamento a efectuar num veículo em fim de vida, entre as quais estão a remoção, recolha e armazenagem separada de baterias, combustível, óleo de transmissão, óleo de motor, líquidos de arrefecimento, fluido de travões, remoção de pneus e de vidros, entre outras operações. São então estas operações a que as empresas de reciclagem de veículos em fim de vida se encontram obrigadas, que levaram ao nascimento de um mercado e consequentemente ao projecto da Plataforma Elevatória e Basculante para Veículos em Fim de Vida ao qual se dedica a presente dissertação. 1.7 Solução Proposta em 2008 De acordo com as especificações da empresa Ambop, as Normas Europeias e modo a tornar a plataforma em questão numa concorrente à plataforma existente no mercado, chegou-se então à solução proposta apresentada na Figura 1.10 e que foi já inicialmente descrita no item 1.4. Figura 1.10 - Solução proposta em 2008 11 De seguida apresentam-se algumas considerações sobre decisões tomadas relativamente aos seus componentes. Com a solução proposta aumenta-se a carga máxima de serviço de 2000 Kg para 2500 Kg relativamente à plataforma da LSD, abrangendo deste modo uma maior gama de veículos. Aumenta-se também a altura máxima de elevação do veículo de 2000mm para 2100mm. Todos os movimentos, incluindo o da Tranca (ver nº2 da Fig. 1.5), são actuados através de um sistema hidráulico, não sendo portanto necessário a montagem da Tranca com cavilhas sempre que se pretenda fazer a rotação de um veículo, como é necessário no caso da Plataforma da LSD. O sistema hidráulico funciona com electroválvulas, não sendo necessária a deslocação do operário à central de válvulas, manuais e podendo-se inclusivamente controlar os movimentos da plataforma a partir de um comando com ou sem fios que acompanha o operário. Na Figura 1.11 é visível a distância entre a central hidráulica e a Plataforma da LSD. Figura 1.11 - Central hidráulica e Plataforma da LSD A partir da programação das electroválvulas e de sensores de fim de curso, a Plataforma possui um sistema de segurança que só permite a rotação da plataforma quando o veículo se encontra na posição o mais próximo possível do solo. 12 A Plataforma é auto-sustentável, sendo a sua ligação aparafusada ao solo apenas para lhe garantir uma maior estabilidade. Não são portanto no caso geral necessárias fundações no solo para ligações da plataforma ao solo, fundações necessárias à Plataforma da LSD. Este facto torna também a Plataforma da Ambop de mais fácil mudança de local de funcionamento. A plataforma pode inclusivamente funcionar ao ar livre, pois as eventuais forças provocadas pelo vento e previstas pelas normas estão contabilizadas na escolha dos componentes da plataforma. A estrutura metálica é pintada com tinta Epoxi, tinta plastificada tornando a plataforma resistente à humidade e fornecendo uma protecção anti-corrosiva. Nas zonas de encosto dos VFV (suporte da Plataforma) a estrutura metálica possui uma camada de borracha (a preto na Figura 1.10), que serve não só de protecção à estrutura metálica mas também para aumentar o atrito entre o VFV e a Plataforma, evitando movimentos do Veículo em relação à estrutura aquando da movimentação da Plataforma. Visto que um dos requisitos da empresa Ambop é a escolha de elementos existentes no mercado, através das cargas de funcionamento previstas pela EN 1493:2000 [5] para a Plataforma e de acordo com o Catálogo da empresa CHAGAS [8], empresa portuguesa de produtos siderúrgicos, o material a empregar na plataforma é o Aço S355 J2H. Excepção para o pino de rotação e veios de ligação dos cilindros, que sendo elementos de órgãos de máquinas e segundo o Catálogo da Bohler Universal Afir [9], aços especiais e ferramentas, para cavilhas e veios de flexão o material a empregar será o aço BOZD, Din24CrMo6. Os principais componentes da estrutura metálica e do sistema hidráulico são apresentados nas Tabelas 1.2 e 1.3 Componente Tabela 1.2 – Componentes da estrutura metálica [8,9] Quantidade Material Referência Tratamento Braço de Suporte 2 Aço S355 J2H HEB 160 Epóxi Vigas do suporte 4 Aço S355 J2H Tubo TPS 150x14 Epóxi Coluna principal 1 Aço S355 J2H HEM 220 Epóxi Base 1 Aço S355 J2H Tubo TPS 180 x 12 Epóxi Tranca 1 Aço S355 J2H Tubo TPS 120x60x12 Epóxi Pino de rotação 1 BOZD R35 - Abraçadeiras 2 Aço S355 J2H Chapa 20mm Epóxi Apoios dos Cilindros 6 BOZD R35 Epóxi 13 Tabela 1.3 - Principais componentes do sistema hidráulico Componente Quantidade Cilindro duplo efeito 80x45x510 com fixação por olhal na ponta da haste [14 ] 2 Cilindro duplo efeito 63x45x1000 com fixação por olhal na ponta da haste [14 ] 2 Cilindro duplo efeito 40x28x1200 com fixação por olhal e rótula [14 ] 1 Bomba de carretos SNP2/11 “SAUER” [14 ] 1 Motor eléctrico 7,5KW, 1500 r.p.m. B5 [14 ] 1 Na Tabela 1.4 é feito um resumo com as principais características da plataforma que podem ser comparadas com as da LSD da Tabela 1.1. Tabela 1.4 - Principais características da Plataforma Plataforma da Proposta 2008 Capacidade máxima de carga 2500 kg Peso da plataforma 1515 kg Altura de elevação máxima do veículo 2100 mm Ângulo de inclinação máximo do veículo 90º Altura da plataforma 4400 mm Profundidade máxima da plataforma (a 90º) 6585 mm Largura da plataforma 1900 mm Potência do sistema hidráulico 7,5 KW Todos os movimentos actuados por sistema hidráulico Sim Necessita de fundações Não Electroválvulas Sim Preço (estimativa 2008, para fabrico) € 11966 14 1.8 Processos de Fabrico e Montagem da Plataforma Para a estrutura em questão e após apresentação do projecto à empresa Metaforos, optou-se por soldadura MIG, visto ser a soldadura que se adequa ao tipo de material de todos os componentes e que permite um custo mais baixo. Dada a elevada espessura dos elementos da Plataforma (chapas de 20 mm), o corte dos componentes será efectuado por Oxicorte. O processo de fabrico para a plataforma é o seguinte: 1 – Corte por oxicorte de todos os componentes da plataforma de acordo com as dimensões estipuladas ( perfis, chapas, veios de fixação dos cilindros e pino de rotação) 2 – Corte por oxicorte do furo na Coluna Principal para encaixe do Pino de Rotação. 3 – Montagem da estrutura da Base da Plataforma, inclusive chapas para fixação de cilindros hidráulicos de rotação e chapas para suporte do Pino de rotação (ver Fig 1.5), através de soldadura MIG. 4 – Soldadura MIG das abas de fixação do cilindro hidráulico de rotação à Coluna Principal. 5 – Montagem da Coluna Principal na Base com encaixe do Pino de Rotação. 6 – Montagem das Abraçadeiras da Tranca e do Suporte (fabricadas em chapa de 20 mm) e respectivos veios para fixação dos cilindros hidráulicos através da soldadura a MIG 7 – Encaixe das abraçadeiras na Coluna Principal. 8 – Ligação dos componentes da estrutura do Suporte através de Soldadura MIG. 9 – Soldadura MIG do Suporte às Abraçadeiras do Suporte. 10 – Soldadura MIG da Tranca à Abraçadeira da Tranca. 11 – Abertura de rosca e aparafusamento da protecção de borracha ao Suporte da Plataforma e à Tranca com parafusos com cabeça de embeber para que fiquem à face da superfície de borracha. Estes elementos de borracha são visíveis a preto na Figura 1.10. 12 – Montagem dos cilindros hidráulicos, através do encaixe dos olhais das rótulas dos cilindros nos respectivos dispositivos de fixação dos cilindros hidráulicos que foram previamente soldados (pontos 3, 4 e 6). 15 1.9 Custos da plataforma 1.9.1 Custo da estrutura metálica De acordo com as dimensões e número de elementos necessários, a quantidade de material metálico por plataforma é a apresentada na Tabela 1.5. O custo é apresentado tendo em conta a compra de material para uma única plataforma à empresa Metaforos. Contudo se se pretender a compra de material para várias plataformas, a requisição é feita à empresa de material metálico Chagas [8], comprando-se vigas de 6 metros de cada elemento e baixando desta forma o custo por plataforma. Tabela 1.5 - Elementos e custos da estrutura metálica Secção HEB 160 Tubo TPS 150x14 Tubo TPS 180x12 Tubo TPS 120x60x8 HEM 220 Veio R35 Chapa de 20 mm Montagem, Soldadura e Pintura Custo Total da estrutura metálica Quantidade [m] 4,5 4,6 10 1 4,2 2 2 [m2] Custo [€/m] 65,83 83 112 70 165 242,55 210 Custo Total [€] 296 382 1120 70 693 485 420 1920 5386 1.9.2 Custo do sistema hidráulico Os cilindros são escolhidos de acordo com as especificações da empresa Ambop e critérios de segurança impostos pelas normas a cumprir no projecto da plataforma. Os componentes apresentados têm as características que garantem os requisitos de funcionamento da plataforma e são seleccionados de forma a garantir o mais baixo custo possível. As quantidades e custos associados aos componentes do Sistema Hidráulico são apresentados nas Tabelas 1.6 e 1.7. Tabela 1.6 - Cilindros hidráulicos da Plataforma [14] Elemento Cilindro duplo efeito 80x45x510 Cilindro duplo efeito 63x45x1000 Cilindro duplo efeito 40x28x1200 Custo total Custo unitário (€) 650 740 610 16 Quantidade 2 2 1 Custo total (€) 1300 1480 610 3390 Unidade Hidráulica 7,5 KW/116,5L/M/200/80L BAR “CUDELL” completamente montada e testada composta por: Tabela 1.7 - Componentes e Custo da Unidade Hidráulica [14 ] Elemento Quantidade 1 Reservatório de óleo de 80 litros 1 Motor eléctrico 7,5 KW, 1500 rpm B5 1 Bomba de carretos SNP2/11 “SAUER” 1 Luneta de acoplamento Bomba/Motor eléctrico 1 União de veios Bomba/Motor eléctrico 1 Limitadora de Pressão EVSA064A061 “PARKER” 3 Bloco de válvulas 4xTN6 com limitadora 1 Distribuidor D1VW2ENJW 24V “PARKER” 3 Distribuidor D1VW4CNJW 24V “PARKER” 1 Válvula de retenção pilotada 3 Válvula reguladora de caudal Z2FS6-4X/2QV 1 Manómetro com Clicerina 0-250/63 N 1 Válvula isoladora de manómetro 1 Filtro de retorno com válvula de by-pass incorporada 1 Indicador de nível com termómetro 1 Filtro de enchimento 2 Válvula de sustentação de carga simples Custo Total € 3190 Custo Total da Plataforma: € 11966 NOTA: A este custo não está associado o IVA, alterações da estrutura metálica para montagem de rolamentos, trabalhos de electricidade e montagem do sistema hidráulico. 17 2. Notas de Cálculo Neste documento apresentam-se as notas de cálculo relativas ao projecto da Plataforma Elevatória e Basculante. 2.1 Apresentação da plataforma proposta em 2008 2.1.1 Componentes da plataforma a) b) Figura 2.1 - Plataforma proposta 2008: a) lado direito e b) lado esquerdo 18 Relativamente à figura 2.1 tem-se: 1 – Braço do Suporte: viga na qual é apoiado o veículo; 2 – Coluna do Suporte: elementos do suporte aos quais os Braços de Suporte são soldados. 3 – Viga do Suporte: elemento do suporte que faz a ligação entre a estrutura de suporte de carga e a coluna principal. 4 – Coluna Principal: através da qual é feito o guiamento da estrutura de suporte para permitir a elevação do veículo. Na coluna principal encontram-se ainda acopladas as abas para ligação do cilindro de rotação. 5 – Pino de rotação: pino através do qual é possível a rotação de 90º da viga de suporte, rotação ilustrada pela Figura 2.2 b). É também no Pino de rotação que é feita a ligação de uma das rótulas do cilindro de elevação da plataforma. ; 6 – Tranca: ao ficar apertado entre o suporte e a tranca, o veículo fica impedido de rolar, quando a plataforma se encontra a 90º; 7 – Base: terá de permitir um auto-sustentamento da plataforma e a ela estarão ligados os cilindros hidráulicos que permitem os movimentos de rotação do veículo; 8 – Cilindro hidráulico de rotação: fornece a força necessária para a viga de suporte rodar em torno do pino de rotação, permitindo desta forma que o fundo do carro fique virado para o operário; 9 – Cilindro hidráulico de elevação: fornece a força necessária ao movimento do dispositivo de suporte do veículo: 10 – Cilindro hidráulico de accionamento da tranca: fornece a força necessária para trancar o veículo entre o suporte e a tranca; 11 – Abraçadeira da Tranca: ligação entre a Tranca e a Coluna Principal. Neste elemento estão acoplados os rolamentos para movimento da Tranca e um veio para ligação do cilindro hidráulico de accionamento da tranca; 12 – Abraçadeira Superior do Suporte: ligação entre o suporte e a Coluna Principal. A este elemento estão acoplados um veio para ligação do cilindro hidráulico de elevação e os rolamentos que permitem o movimento do Suporte ao longo da Coluna Principal; 19 13 – Abraçadeira Inferior do Suporte: ligação entre o suporte e a Coluna Principal, garantindo desta forma que existem dois apoios do suporte na Coluna (Abraçadeiras Superior e Inferior do suporte). È ainda neste elemento que está uma das ligações do cilindro de accionamento da Tranca, assegurando assim que a Tranca acompanha o movimento do Suporte. Na Figura 2.2 são apresentados alguns pormenores importantes ao funcionamento da plataforma. a) b) c) d) Figura 2.2 - a) Ligação do cilindro de rotação à Coluna Principal; b)Ligação da Coluna Principal à Base; c) Cilindro de accionamento da Tranca; d) Ligações dos cilindros de rotação e de elevação. 2.1.2 Funcionamento da plataforma O veículo é colocado no Suporte da Plataforma. A elevação do Suporte , ilustrada pela figura2.3, é efectuada através de um cilindro hidráulico (nº9 da Fig 2.1), podendo a parte inferior do veículo ficar a uma altura máxima de 2,1 metros. Durante o movimento de elevação o Suporte é guiado ao longo da Coluna Principal (nº 4 da Fig. 2.1) através de rolamentos acoplados na Abraçadeira Superior do Suporte (nº12 da Fig 2.1) e na Abraçadeira Inferior do Suporte (nº13 da Fig 2.1) 20 Figura 2.3 -Suporte elevado Para se efectuar o movimento de rotação do veículo é necessário que o Suporte esteja na posição mais baixa possível e que a Tranca (nº 6 da Fig 2.1) exerça pressão sobre o veículo de forma a que este não tombe durante a rotação. A tranca é guiada ao longo da Coluna Principal através de rolamentos fixos à Abraçadeira da Tranca (nº11 da Fig 2.1) e o seu movimento é efectuado a partir do Cilindro Hidráulico de Accionamento da Tranca (nº10 da Fig 2.1). Estando o veículo acondicionado entre a Tranca e o Suporte dá-se início ao movimento de rotação através do Cilindro Hidráulico de Rotação (nº8 da Fig 2.1) que se encontra fixado na Coluna Principal e na Base (nº7 da Fig 2.1). A Rotação máxima é de 90º ficando a parte inferior do veículo de frente para o operário como se ilustra na Figura 2.4. Figura 2.4 – Plataforma rodada de 90º 21 2.2 Especificações do Projecto A empresa Ambop estabeleceu as especificações para a plataforma a projectar, aumentando as suas capacidades e facilidade de utilização, de forma a ser uma forte concorrente à plataforma já existente no mercado e fabricada pela empresa LSD. Os requisitos e constrangimentos para a fase de projecto e são os seguintes. 2.2.1 Requisitos R 1 – A plataforma é auto-sustentável, ou seja, a ligação aparafusada de fixação ao solo não deve transmitir esforços; R 2 – Pretende-se que o fabrico seja realizado numa empresa metalomecânica comum que trabalha em parceria com a Ambop; R 3 – A plataforma poderá funcionar ao ar livre, tendo em atenção a força devida ao vento, sendo as velocidades máximas deste definidas pela norma EN 1493:2000 [5]; (NOTA: no caso da plataforma funcionar ao ar livre poderá significar mais cuidado com os revestimentos, estanquicidade e sobreespessura de corrosão.) R 4 – Carga máxima possível de 2500 Kg, aumentando em 500 Kg a carga permitida em relação à plataforma da empresa LSD e abrangendo, desta forma, uma maior gama de veículos; R 5 – Altura de elevação máxima de 2,1 m, permitindo assim que os operários possam trabalhar de forma confortável, quando o veículo estiver na posição elevada; R 6 – Inclinação do veículo de 90º, para garantir que, após a rotação da plataforma, o fundo do veículo fique de frente para o operário; R 7 – A plataforma poderá funcionar num piso com uma inclinação máxima de 5º; R 8 – Todos os movimentos são accionados por meio de um sistema hidráulico, incluindo o da tranca, permitindo desta forma, um menor recurso possível a mão-de-obra e um aumento na cadência de produção. O dimensionamento do sistema hidráulico é um dos objectivos deste projecto; R 9 – A tranca deverá ter um comprimento de 1 metro, de forma a garantir um comprimento de encosto ao veículo aceitável e assim impedir que o veículo rode quando a plataforma está a 90º; R 10 – Comprimento dos braços de suporte de 2,05 m. Este comprimento garante que os braços do suporte serão sempre maiores que a máxima largura dos veículos aos quais se destinam a plataforma; 22 R 11 – Altura máxima do veículo de 2,3 m. É a altura máxima encontrada em veículos possíveis de uso na plataforma e, desta altura, dependerá a distância máxima entre os braços de suporte e a tranca; R 12 – Altura mínima dos veículos de 1,4 m. È uma medida estimada, devido ao mau estado de alguns veículos a despoluir, e desta medida depende a distância mínima entre a tranca e os braços de suporte; R 13 – Distância entre os braços de suporte de 1,1 m, garantindo assim, que a largura dos braços da empilhadora que carrega a plataforma não coincide com a largura dos braços de suporte da plataforma. R 14 – Tempo de rotação máximo para a plataforma de 40 segundos. 2.2.2 Constrangimentos do Projecto: C 1 – A velocidade máxima de subida/descida da plataforma é de 0,15 m/s [5]; C 2 – A velocidade máxima de rotação, medida no ponto mais afastado do ponto de rotação é de 0,10 m/s [5]; (NOTA: Se esta velocidade implicar que não se respeite o requisito 14 ter-se-á preferência pelo requisito 14) C 3 – Os cilindros hidráulicos, canalizações rígidas e as suas ligações, devem ser concebidos para resistirem, sem deformação permanente, pelo menos a duas vezes a pressão máxima fornecida pela válvula limitadora de pressão [5]; C 4 – Os tubos flexíveis devem ser dimensionados para resistirem, sem rebentamento, a uma pressão igual a pelo menos três vezes a pressão máxima admitida pela válvula limitadora de pressão [5]; C 5 – Altura mínima dos apoios ao solo de 300mm, para que as rodas do veículo fiquem a alguma distância do chão e assim não dificultarem a rotação da plataforma; C 6 – Utilizar elementos normalizados disponíveis no mercado. 23 2.3 Propriedades dos elementos constituintes Sendo um dos requisitos da Ambop o fabrico da plataforma numa empresa metalomecânica e de forma a minimizar o custo da plataforma, os elementos constituintes serão sempre que possível elementos normalizados. A plataforma tem vigas em H, que respeitam a norma dimensional DIN 1025-2 [8], tubos de perfil rectangular e quadrangular segundo a Norma Dimensional EN 10210-1 [8] e perfis circulares que respeitam a norma DIN 24CrNiMo6 [9]. Estes perfis estão representados na Figura 2.5. a) b) c) d) Figura 2.5 - a) Secção rectangular, b) Secção em I, c) Secção quadrada, d) secção circular O material a utilizar na estrutura metálica foi seleccionado tendo em conta o facto da plataforma ser fabricada numa metalomecânica comum. Foi escolhido de acordo com o Catálogo da empresa de produtos siderúrgicos CHAGAS [8] e é o FeE355. O material está de acordo com a norma EN10025:1990 sendo as suas propriedades também referidas na norma para elevadores de veículos EN1493:2000, anexo A [3], as quais são apresentadas na Tabela 2.1. Para os veios e cavilhas é empregue um aço especial, BOZD, com elevada resistência mecânica, boa soldabilidade e resistente à corrosão. É seleccionado de acordo com o Catálogo da empresa Bohler Universal Afir – Aços Especiais e Ferramentas [9]. Tabela 2.1 - Propriedades do aço FeE355, [5] Tensão de Tensão de Módulo de Módulo de cedência rotura elasticidade corte Coeficiente de Poisson σced [MPa] σu [MPa] E [MPa] G [MPa] ν FeE355 355 510 210000 80769 0,3 BOZD 820 - - - - Faltam portanto as propriedades geométricas dos elementos constituintes da plataforma (ver Figura 2.1), as quais se apresentam na Tabela 2.2: 24 Tabela 2.2 - Propriedades dos componentes da Plataforma, [8] Área Ixx Iyy Altura (h) Perfil 2 4 4 [cm ] [cm ] [cm ] [mm] Largura (b) [mm] Braço (#1) HEB 160 54,3 2492 889 160 160 Coluna do Suporte (#2) 150 x 14 74,06 2241 2241 150 150 Viga de ligação (#3) 150 x 14 74,06 2241 2241 150 150 Coluna principal (#4) HEM 220 149,4 14600 5012 240 226 R35 38,48 117,9 117,9 - 450 120x60x8 25,55 424,7 135,1 120 60 180x12 79,09 3677 3677 180 180 Chapa 20mm - - - - - Pino Rot (#5) Tranca (#6) Base (#7) Abraçadeiras (#11,12 e 13) 2.4 Distribuição de forças sobre a plataforma e Vínculos Como ponto de partida para a verificação da estrutura, seguiu-se a norma EN 1493:2000 [5] ponto 5.6.4.2, que indica uma distribuição de cargas por eixo é de 3 2 P e P , sendo 2 3 P 2500 Kg (1) a carga máxima para a plataforma. No mesmo ponto da norma é referido que esta carga é distribuída pelos quatro cantos de um rectângulo de dimensões 1,2m x 1,7m, situação ilustrada pela Figura 2.6. 2 P 3 F 2 3 P 2 F 2 3 P 2 F 2 2 P F 3 2 1200 Figura 2.6 – Distribuição de Forças segundo EN 1493:2000 A norma indica ainda várias combinações possíveis de carga EN 1493:2000 [5] ponto 5.6.3 , sendo o pior caso para a plataforma a projectar o caso B1, no qual se prevê que a plataforma está em 25 movimento, com a carga máxima e que existe força devida ao vento, factor proveniente da plataforma funcionar ao ar livre. No que diz respeito ao movimento da plataforma, a força aplicada proveniente da carga máxima, tem de ser multiplicada por um coeficiente dinâmico( ), indicado pela EN 1493:2000 [5] ponto 5.6.2.1 c),como sendo 1,1 0,34 v (2) em que v é a velocidade da plataforma. Tomando a velocidade da plataforma como a velocidade máxima prevista pela EN 1493:2000 [5] ponto 5.5.1, v 0,15 m / s 1,151 (3) Relativamente à força devida ao vento e prevista pela norma EN 1493:2000 [5] ponto 5.6.2.2 a), a força do vento é de (4) FW 750N com a direcção da base do veículo. Tem-se uma repartição da força pelos eixos de F1 0,6 FW (5) F2 0,4 FW (6) Considerando g a aceleração da gravidade com um valor de g 9,81m / s 2 e as equações (3), (4), (5) e (6), as componentes das Forças e o seu valor total são apresentados a Tabela 2.3. Tabela 2.3 - Valores das Forças previstas pela EN1493:2000 [5] F ( ) 3 3 F1 ( ) 2 P g 9,81 1,151 21171,2 N 2 4 (7) 2 1 F2 () 3 P g 2500 1,151 9409,4 N 2 3 (8) F1W FW 0,6 750 0,6 225 N 2 2 (9) F2W FW 0,4 750 0,4 150 N 2 2 (10) FW Ftotal F1 F1 () F1W 21171,2 225 21396,2 N (11) F2 F2 () F2W 9409,4 150 9559,4 N (12) 26 Representando a resultante das forças de serviço previstas pela EN 1493:2000 [5] para a plataforma em estudo e colocando as Forças na extremidade dos Braços de Suporte, de forma a simular a pior situação de carregamento possível, a distribuição de forças na plataforma terá a disposição apresentada na Figura 2.7: F1 F1 F2 F2 Figura 2.7 – Distribuição de forças na plataforma 2.5 Critérios de falha Segundo a EN 1493:2000 [5], o critério a ter em conta para o cálculo das tensões é o Critério de Von Misses calculando as tensões com as cargas de serviço segundo a definição da norma: ' y x z y z 6 xy xz yz 2 x 2 2 2 2 2 2 adm ced n (13) De acordo com a EN 1493:2000 [5] Anexo A quadro A.2, a tensão equivalente, calculada para a combinação de cargas descrita em 2.4 e para a pior situação possível em cada componente da plataforma tem de respeitar sempre um coeficiente de segurança de n 1,33 relativamente à tensão de cedência, σced. 27 Cálculo de Tensões Tabela 2.4 - Tensões para os diferentes elementos, [10] F A Mc I (15) Momento Flector F Aalma (16) Secções em H 4F 3A (17) Secções circulares maciças max T 2 Am t (18) Secções tubulares max T .t max J (19) Secções maciças H (14) Força normal Tensão normal Tensão de corte devida a esforço transverso Tensão de corte devida a momento torsor max max Tendo agora o valor e posição das forças aplicadas, procede-se à verificação de cada componente: 28 2.6 Nota de cálculo da verificação da resistência dos Braços de Suporte (#1) A pior situação possível ocorre para o braço mais carregado e quando a carga estiver o mais próximo possível da extremidade livre do braço de suporte como na Figura 2.8 a), provocando assim o maior momento flector possível na secção crítica. 1200 secção crítica A A F1 F1 B A 2125 (a) (b) Figura 2.8- (a) Representação do braço de suporte e forças aplicadas, (b) dimensões da secção transversal A secção transversal tem os valores indicados na Tabela 2.2, página 26. Os valores de F1 são os definidos na secção 2.4 na equação (11), F1=21396,2 N. Momento Flector: M B F r M F1 2,125 F1 (2,125 1,2) 21396,2 2,125 21396 0,925 (20) 65258N .m Os pontos sobre a linha A-A encontram-se à tracção e a sua tensão devida ao momento flector é dada por: zB Mc I xx 0,160 2 209,5MPa 2492 10 -8 65258 (21) A Tensão devida ao Esforço Transverso no ponto A é dada por: xy 2 F1 2 21396,2 40MPa Aalma 0,008 (0,160 2 0,013) Da Equação 13: 29 (22) B ' 2 z2 6 xy2 2 2 209,5 2 6 40 2 220,6MPa 2 (23) Verifica-se para estes valores um coeficiente de segurança: n ced 355 1,61 1,33 ' 220,6 (24) Os braços de suporte, com secção HEB160 verificam o carregamento imposto pela norma EN 1493:1998 [3] 2.7 Nota de cálculo da verificação da resistência das Colunas do Suporte (#2) e Vigas Do Suporte (#3) Para a verificação da Coluna de Suporte, considera-se o lado da plataforma mais carregado e assume-se que as cargas F1 (aplicadas de acordo com a EN1493:2000 [5], nos cantos de um rectângulo, tal como descrito na secção 2.4) se encontram o mais próximo possível da extremidade livre dos braços de suporte (ver Fig 2.5 a)) de forma a criar o maior Momento Flector na base da coluna, como na Figura 2.9. Figura 2.9 – Distribuição de esforços e medidas do Suporte 30 Na Figura 2.10 apresenta-se o diagrama de esforços para o lado mais carregado da estrutura de Suporte, de acordo com a Figura 2.9. A azul e representado pela letra R estão representadas as reacções das Abraçadeiras do Suporte (#12 e #13 da Figura 2.1 b)). Figura 2.10 - Diagrama de esforços para o lado mais carregado do Suporte Assumindo que os esforços de AB são suportados pela coluna BC, o momento flector transmitido à Coluna do Suporte (#2 da Fig. 2.1) é: M BC F r M F1 2,125 F1 0,925 21396,2 (2,125 0,925) 65258,4 N .m (25) Ao longo de BC o diagrama de momento flector e de força normal é constante. Na figura 2.11 apresenta-se a secção transversal das Colunas de Suporte com a representação da linha A-A de tensão máxima, cujos valores são os indicados na Tabela 2.2 da página 26. Figura 2.11 - Secção Transversal das Colunas e Vigas do Suporte 31 A tensão devida ao Momento Flector na secção crítica é: AA Mc I 0,15 2 218,4MPa -8 2241 10 65258, 4 (26) Tensão devida à força normal ( 2 F1 ): BC (27) 2 F1 42792,4 5,78MPa A 74,06 10 4 A tensão devida ao momento flector e a tensão devida à força normal são ambas normais à secção transversal pelo que se somam: BC 218,4 5,78 224,18MPa (28) Pelo critério de Von Mises, equação (13): BC ' 2 2 BC BC 224,18MPa 2 (29) Permitindo um factor de segurança de: n ced 355 1,59 1,33 BC ' 224,18 (30) Considera-se que as Colunas de Suporte (#2) têm resistência suficiente para suportar o carregamento imposto pela EN 1493:2000, quando construídas em vigas de secção TPS 150x12 [3] A viga de ligação superior funciona com um encastramento ao centro (no âmbito da teoria técnica de vigas). Verifica-se de seguida a viga para o troço CD (ver Fig 2.9 e Fig 2.10) que suporta um maior carregamento, sendo as forças aplicadas de acordo com a EN 1493:2000 [5], como indicado na secção 2.4. A secção transversal das Vigas de Suporte é a da Figura 2.12 e é igual à secção Transversal das Colunas de Suporte, sendo os seus valores os indicados na Tabela 2.2. 32 Figura 2.12 - Secção transversal das Vigas de Suporte Características da secção transversal da Viga de Suporte (#3), [10]: Am ( 0,150 0,014) 2 0,019m 2 (31) 150 14 0,068m 2 (32) A' 0,150 0,014 0,0021m 2 (33) Q A' y m 0,0021 0,068 0,0001428m 3 (34) ym As tensões críticas ocorrem da combinação da tensão normal σM devida ao momento flector, da tensão de corte τV devida ao esforço transverso e da tensão de corte τT devida ao momento torsor. Da Figura 2.9 e da Tabela 2.4 : Momento Torsor: TCD F r F1 2,125 F1 0,925 65258,4 N .m Tensão devida a T: D Esforço transverso(V): V 2 F1 2 21396,2 42792,4 N Tensão devida a V: A Momento Flector: M D F r 2 F1 0,63 42792,4 0,63 26959,2 N .m TCD 65258,3 126MPa 2 Am t 2 0,019 0,012 V .Q 42792,4 0,0001428 19,48MPa I .b 2241 10 8 14 10 3 33 (35) (36) (37) (38) (39) Tensão devida a M: AA M c D I 0,15 2 90,22 MPa 2241 10 8 26959, 2 (40) A tensão devida a V e a tensão devida a T estão no mesmo plano e portanto somam-se: D 126 19,48 145,48 MPa (41) Do critério de Von Misses, equação 13: D ' 2 2 AA 6 D2 2 2 90,22 2 6 145,48 2 267,65MPa 2 Obtendo-se um coeficiente de segurança: n ced 355 1,33 1,33 ' 267,65 (42) (43) Apesar do coeficiente de segurança estar muito próximo do coeficiente de segurança imposto pela EN 1493:2000, na realidade este elemento não está sujeito a tão elevados valores de tensão. Nos cálculos anteriores considera-se que todos os esforços provenientes da carga são suportados apenas pela Viga superior do suporte, quando na verdade há uma distribuição de tensões pela Viga superior e inferior do suporte, fazendo assim diminuir os valores de tensão na viga superior, significando um coeficiente de segurança real maior do que o coeficiente de segurança calculado. A viga de ligação (#3), construída em secção TPS 150x14 suporta os carregamentos impostos segundo a EN 1493:2000. 34 2.8 Nota de cálculo de verificação à resistência da Coluna Principal (#4) No caso da coluna principal, não é possível definir logo à partida qual a sua posição crítica, pois na vertical tem momento flector em duas direcções, mas na horizontal tem momento torsor devido às diferenças de carga entre os dois braços do suporte de acordo com as cargas previstas pela EN 1493:2000. A Figura 2.13 representa o esquema das forças e direcção do momento flector provocado segundo x, (Mx), e na Figura 2.14 apresenta-se o esquema das forças e direcção do momento flector provocado segundo z (Mz). A secção transversal da Coluna Principal está representada na Figura 2.15 e as suas propriedades são as indicadas na Tabela 2.2. Figura 2.13 - Vista lateral do Suporte com distribuição de forças Momento flector devido ao comprimento dos braços e respectiva tensão: M x ( F1 F2 ) (1,2 0,85 0,03 0,24 0,24 ) ( F1 F2 ) (0,85 0,03 ) 99058N .m 2 2 35 (44) Z (M x ) 0,24 99058 M xc 2 81, 41MPa I xx 14600 10 8 (45) Figura 2.14 - Vista frontal do suporte com distribuição de forças Segue-se o cálculo para momento flector devido à distância entre os Braços de Suporte e diferença do valor das forças em cada braço, prevista pela EN 1493:2000 [5], enunciada na secção 2.4 e respectivo valor de tensão. M z 2 F1 y (M x ) 1,26 1,26 2 F2 ( 21396,2 9559,4) 1, 26 14914,3 N .m 2 2 M c x I yy 0, 226 2 33,63MPa 8 5012 10 (46) 14914,3 (47) Falta ainda contabilizar a tensão devida à força normal: VZ 2 F1 2 F2 61911,3 N Z (V ) (48) P 61911,3 4,14MPa A 149,4 10 4 (49) No ponto A, indicado na Figura 2.15 e cujo sistema de eixos está de acordo com as Figuras 2.13 e 2.14, todas estas tensões são de compressão pelo que se somam: 36 Figura 2.15 - Secção transversal da Coluna com indicação do ponto crítico, A y ( A) 4,14 33,63 81,41 119,18MPa Da Eq. 2.13: (50) A ' y 119,18MPa n ced 355 2,98 1,33 ' 119,18 (51) A Coluna Principal (#4) suporta o carregamento imposto pela EN 1493:2000 [3], quando a plataforma está na posição vertical. Segue-se a verificação da Coluna Principal aquando da Plataforma a 90º, como mostra a Figura 2.16. Figura 2.16 - Plataforma a 90º com distribuição de forças 37 Neste caso a Coluna Principal está sujeita a um momento torsor, proveniente da distância entre as colunas de suporte e da diferença entre os valores das forças entre o lado direito e lado esquerdo da plataforma, previsto pela EN 1493:2000 [5]. De acordo com a Figura 2.15 e a Tabela 2.4: Momento polar da secção transversal, [10]: J 1 1 l t 3 ( 2 0,226 0,026 3 0,188 0,0155 3 ) 3 10 6 m 4 3 3 (52) Da Figura 2.16 tem-se que o momento torsor na coluna e respectiva tensão de corte é T 2 F1 yx (T ) 1,26 1,26 2 F2 ( 21396,2 9559,4) 1,26 14914,3N .m 2 2 T t max 14914,3 0,026 129,26 MPa J 3 10 6 (53) (54) Considerando a tensão devida ao esforço transverso: Vy 2 F1 2 F2 61911,3N yx (V ) (55) V 61911,3 21, 24MPa Aalma 0,0155 (0, 240 2 0,026) (56) Quer a tensão de corte devida ao esforço transverso, quer a tensão de corte devida ao momento torsor estão no mesmo plano e portanto: yx 129,26 21,24 150,5MPa (57) Cálculo do momento flector quando a plataforma está a 90º: Para o cálculo da tensão normal que surgirá devido ao momento flector existente entre os apoios do Pino de Rotação e do Cilindro de rotação e do peso do veículo, situação ilustrada pela Figura 2.17, considera-se que a distância entre o Pino de Rotação e a ligação do cilindro de rotação é de 600 mm (distância calculada na nota de cálculo do sistema hidráulico) e que o centro de gravidade do veículo está equidistante dos dois apoios. 38 Figura 2.17 - Reacções nos apoios e peso do veículo Estando a força V, cujo valor é calculado na equação 55, equidistante dos apoios as forças de reacção têm o mesmo valor nos dois apoios. O momento flector e respectiva tensão na secção transversal da Coluna Principal é: M V 61911,3 0,275 0, 275 8512,8 N .m 2 2 (58) 0, 24 8512,8 Mc 2 7 MPa I 14600 10 8 (59) Da equação 13, A' 2 2 6 xy2 2 2 7 2 6 150,5 2 260,77 MPa 2 n Obtendo-se um coeficiente de segurança de: 39 ced 355 1,36 1,33 ' 260,77 (60) (61) Verificação da resistência da Coluna Principal na zona de contacto com o pino de rotação: a) b) Figura 2.18 - a) Pino de rotação com força de esmagamento, b) área sujeita a esmagamento De acordo com as dimensões da secção transversal da Coluna, indicadas na Figura 2.15 e tendo em conta que o Pino de rotação tem um diâmetro de 70mm (Nota de cálculo do Pino de Rotação), a tensão de esmagamento é dada por: V 61911,3 57MPa A 0,0155 0,035 (62) Obtém-se um coeficiente de segurança ao esmagamento de: n ced 355 6,22 57 (63) A Coluna Principal verifica o carregamento para a distribuição de cargas imposta pela EN 1493:2000 [5], sendo a sua secção a secção normalizada HEM 220. 40 2.9 Nota de cálculo da verificação da resistência do Pino de Rotação (#5) A pior situação possível para o pino de rotação (#5 da Fig 2.1) é quando a plataforma suportar o carregamento máximo na posição vertical. A totalidade da carga é transmitida para o pino, originando a seguinte distribuição de forças: Figura 2.19 - Aplicação das forças no Pino de Rotação Sendo que ambas as reacções (R) estão à mesma distância da aplicação do peso (V) o diagrama de momentos terá forma apresentada na Figura 2.20. Figura 2.20 - Diagrama de esforços no pino de rotação A secção crítica fica portanto no centro das reacções dos apoios e está sujeita a tensão normal devida ao momento flector e a tensão de corte devida ao esforço transverso (V). Da equação 55: 41 V 2 F1 2 F2 61911,3 N (64) E estando os apoios equidistante do ponto de aplicação de carga, de acordo com a Figura 2.19, R V 61911,3 30955,7 N 2 2 M max R (65) L 0, 226 0,02 30955,7 0,01 4117,1N .m 2 2 2 (66) Segundo os dados da Tabela 2.2 a tensão máxima na secção transversal do Pino de Rotação é: 0,070 Mc 2 122,27 MPa I 117,9 10 8 4117,1 (67) Da tabela 2.4, a tensão devida a esforço transverso para uma secção circular maciça é XZ 4V 4 61911,3 21,45MPa 3 A 3 38,48 10 4 (68) Do critério de Von Misses, equação 13: A' 2 2 6 2 2 122,27 2 6 21,45 2 125,05MPa 2 2 (69) Tendo em conta que a Tensão de cedência do aço BOZD é 820 MPa obtém-se um coeficiente de segurança de: n ced 820 6,56 1,33 ' 125,05 (70) O pino de rotação é fabricado em varão BOZD com um diâmetro de 70 mm respeita o carregamento imposto pela EN 1493:2000 [5] e descrito na secção 2.4. Pretende-se um coeficiente de segurança elevado, pois o pino de rotação transmite todos os esforços da coluna principal à base e é o componente mais sujeito à fadiga. 42 2.10 Nota de cálculo de verificação da resistência da Tranca (#6) Também este componente tem de ser dimensionado para a sua pior situação possível de funcionamento. Visto que alguns veículos se encontram muito danificados e coma sua forma inicial completamente modificada a pior situação de funcionamento para a tranca é a que se apresenta de na Figura 2.21. Figura 2.21 - Ilustração da pior situação de carregamento na Tranca A secção transversal da tranca é apresentada na Figura 2.22, cujas características são as indicadas na Tabela 2.2. Figura 2.22 - Secção transversal da Tranca 43 De acordo com a Figura 2.22 tem-se: Am (0,120 0,008) (0,060 0,008) 0,005824 m 2 ym 0,120 0,008 0,056m 2 (71) (72) A' 0,060 0,008 0,00048m 2 (73) Q A' y m 0,00048 0,056 0,00002688m 3 (74) De acordo com o carregamento imposto pela EN1493:2000 [5], da equação 55, (75) P 2 F1 2 F2 61911,3 N A maior distância encontrada entre o chassis e o centro de gravidade do veículo é de 600mm [2] e, por equilíbrio de Momentos em torno do ponto A (ver Figura 2.21): P 0,6 F 1 61911,3 0,6 F 1 F 61911,3 0,6 37146,76 N 1 (76) E o momento flector na secção crítica indicada na Figura 2.21, M F 1 37146 ,76 1 37146 ,76 N .m (77) A tensão normal máxima na secção crítica é: Mc I 0,12 2 262,4MPa 424,7 10 8 37146,76 (78) Tensão de corte devida ao esforço transverso: V .Q 37146,76 0,00002688 29,38 MPa I .b 424,7 10 8 8 10 3 (79) Do critério de Von Misses, equação 13: A' 2 2 6 2 2 Valor que permite: n 2 262,4 2 6 29,38 2 264,85MPa 2 ced 355 1,34 1,33 ' 264,85 (80) (81) A Tranca, com uma secção TPS 120x60x8, tem resistência suficiente para suportar o carregamento imposto pela EN1493:2000 [5]. 44 2.11 Nota de cálculo de verificação da resistência da Base (#7) Colocando reacções em todas as extremidades da Base a estrutura é hiperstática. Considera-se então que não existe movimento da Base relativamente ao solo e que existe um encastramento na zona de soldadura assinalada na Figura 2.23. A força máxima (Fc) e de θ têm o valor indicado na Tabela 2.5 (Fc=77,71 KN e θ=48º) e correspondem à força máxima aplicada pelo cilindro de rotação e o ângulo entre a direcção da força e a vertical. De forma a maximizar a tensão na secção crítica considera-se que a direcção da força é normal à secção crítica (θ=90) e F=Fc, como se apresenta na Figura 2.23. Figura 2.23 - Situação de carregamento crítica na Base Para a situação descrita anteriormente o momento flector na secção crítica é: M F r 77710 0,493 38311N .m (82) A secção transversal da Base é a da Figura 2.24, sendo que na linha A-A se tem tensão devido à força normal e tensão devida ao momento flector. Figura 2.24 - Secção transversal da Base 45 Segundo os valores da Tabela 2.2 e a Figura 2.24 a tensão devida ao momento flector é, A Mc 38311 0,075 69MPa I 3677 10 8 (83) A tensão normal na secção crítica é: A F 77710 10 MPa A 79,09 10 4 (84) Pela equação 13, A' 2 2 2 (69 10) 2 79MPa 2 2 Valor que permite: n (85) ced 355 4,5 1,33 ' 79 (86) Apesar do coeficiente de segurança ser elevado, pretende-se que a Base seja uma estrutura robusta e pesada, para que o centro de massa da Plataforma se aproxime do solo e a Plataforma seja auto-sustentável. A Base é construída com secção TPS 150x12. 46 2.12 Notas de cálculo de Pré dimensionamento do Sistema Hidráulico Segundo a EN1493:2000 [5], para o cálculo dos elementos do sistema hidráulico não se considera a distribuição de cargas descrita em 2.4 mas sim o peso máximo dos veículos a suportar pela plataforma, ou seja, 2500 Kg. O sistema hidráulico que permite accionar as partes móveis divide-se em 3 partes: a de rotação, a de elevação e a do movimento da tranca (ver #8,#9 e #10 da Figura 2.1 da página 19). 2.12.1 Nota de cálculo do cilindro de accionamento da rotação da Coluna Principal (#8) Como a plataforma só tem uma coluna principal central, faz sentido que a rotação seja efectuada apenas por um cilindro, fixado no centro da aba da coluna, como ilustrado pela Figura 2.25. Figura 2.25 – Pormenor das ligações Coluna-Base representando o cilindro de rotação Este cilindro é, das 3 partes do sistema hidráulico, o que necessita de ter maior capacidade de carga, visto que quer quando a plataforma está na vertical, quer quando a plataforma está a 90º, a força exercida pelo cilindro de rotação nunca tem a direcção normal à aba da coluna. Quando a plataforma se encontra na vertical é necessária uma força, com uma componente horizontal, que provoque um desequilíbrio em torno do pino de rotação (P.R) e possibilite o início da rotação, como ilustrado pelas Figura 2.26 e 2.27. Tendo em conta a altura mínima da plataforma de 300 mm, a altura máxima do centro de gravidade de 600 mm, e considerando ainda que a distância 47 do centro de gravidade até ao P.R é de metade do braço de suporte, ou seja 1025 mm, é possível definir a força F necessária. Figura 2.26 - Situação de início de rotação Figura 2.27 – Variáveis da força de rotação A força necessária ao início da rotação é então dada por: ( F sen ) z P 1,025 F P 1,025 z sen (87) em que, L sen 1 C 48 (88) Quando a plataforma estiver rodada de 90º, a força F exercida pelo cilindro tem uma componente horizontal Fh e uma componente vertical FV, indicadas na Figura 2.27 tendo a componente vertical de vencer o momento em torno do pino de rotação (P.R), provocado pelo peso do veículo, como demonstrado nas Figuras 2.28 e 2.29. a) b) Figura 2.28 – Indicação das variáveis a) coluna na vertical, b) coluna na horizontal Figura 2.29 - Esquema das variáveis necessárias à rotação com a coluna na vertical e na horizontal 49 Tem-se portanto três distâncias com possibilidade de variar, as quais requerem um compromisso: a altura da base ao pino de rotação (h), a altura de ligação da rótula (C) e o comprimento de ligação da rótula à Base da Plataforma (L). Fazendo variar estas medidas, faz-se variar todas as medidas do sistema, e portanto a força necessária no cilindro. Considera-se l a distância da rótula de ligação do cilindro na coluna à linha horizontal que passa no ponto de rotação (ver Fig 2.26 e Fig 2.27) com um valor de l=120 mm. Distância do Pino de Rotação à rótula de ligação do cilindro de rotação à Coluna, X Ch (89) Distância horizontal entre rótulas quando o cilindro está recolhido, bLX (90) Comprimento do corpo do cilindro, ou comprimento do cilindro recolhido, ai b 2 (h 120) 2 (91) Comprimento total do cilindro, ou comprimento do cilindro avançado a f C 2 ( X b) 2 (92) Ângulo da força do cilindro com a horizontal quando a plataforma está a 90º, h 120 i tg 1 b (93) Ângulo da força do cilindro com a horizontal quando a plataforma está na vertical C f tg 1 x b (94) Para o cálculo do valor do momento da força exercida pelo peso do veículo P em torno do ponto de rotação P.R , é necessário saber qual o braço máximo dessa força. Essa distância está indicada na Figura 2.27 como Ymax. Tendo em conta que a altura máxima do centro de gravidade dos veículos é de 600 mm [2] e que a altura mínima da parte inferior dos veículos ao solo é 300mm, tem-se o esquema da Figura 2.30: 50 a) b) Figura 2.30 - Esquema para cálculo de Ymax: a) plataforma na vertical, b) plataforma na horizontal Ymax 600 300 h (95) E a força necessária ao sistema hidráulico quando a plataforma está na horizontal é dada por: ( F sen i ) X P Ymax F P Ymax X sen i (96) Tendo em conta que o comprimento do cilindro hidráulico quando na posição avançada terá de caber na camisa quando na posição de recolhido, o comprimento af (ver Fig 2.29), tem de ser maior ou igual a duas vezes (no caso de uma só camisa) ao comprimento do cilindro recolhido ai (ver Fig 2.29) ou a três vezes (no caso de duas camisas sobrepostas) o valor de ai. No no caso de camisas sobrepostas a f 3 ai (97) af 2 af (98) No caso de camisa simples É assim necessário verificar a forças necessária em função das medidas h, C e L necessitarem de uma camisa e para o caso de camisas sobrepostas. No caso do sistema hidráulico com camisas sobrepostas, é necessário um menor espaço quando o cilindro está recolhido, visto que o comprimento total é dividido por dois cilindros que avançam em sentidos contrários, cada um com a sua camisa, que estão soldadas em sobreposto. As camisas ficarão como se pode ver na Figura 2.31. 51 Figura 2.31 - Sistema hidráulico com camisas sobrepostas a) vista lateral, b) vista de cima Assim diminui-se ai que passa a 1 a f e consequentemente aumenta θi, o que faz com que a 3 componente vertical (Fv) aumente e assim diminui-se a Força (F) necessária à rotação (ver Figura 2.27). Altura do pino de rotação (h) A altura do pino de rotação (h) define a localização do ponto de rotação da plataforma, o que influencia o valor do momento da força necessária. Relativamente à situação da plataforma estar na vertical e considerando constante a altura C da rótula de ligação à Coluna Principal, uma maior altura h obriga a uma diminuição de Z, aumentando a força necessária ao cilindro de rotação para causar um desequilíbrio em torno do ponto de rotação P.R e dar início à rotação da Plataforma (ver Figura 2.27 e Equação 87). Para a situação da plataforma na horizontal, quanto mais alto estiver este ponto mais o centro de gravidade do veículo se aproxima do P.R. (ver Figuras 2.28 e 2.29), diminuindo o braço da força Ymax e consequentemente o momento da força P em torno do P.R. Diminui-se desta forma a força necessária no cilindro de rotação para dar início à rotação, aquando da plataforma na horizontal, como pode ser verificado pela equação 96. Utilizando as equações [87 – 98] apresenta-se na Figura 2.32 a variação das forças para início da rotação da Plataforma com a altura h do P.R para as situações da Plataforma na horizontal e na vertical. 52 Força vs Altura do pino (h) Força necessária para rotação [N] 180000 160000 140000 Força quando na horizontal 120000 100000 Força quando na Vertical 80000 60000 40000 20000 0 0,0 200,0 400,0 600,0 Altura do pino (h) [mm] Figura 2.32 – Variação da força com a Altura do Pino de Rotação A altura do pino de rotação (h) influencia a altura da parte mais próxima do chão quando a plataforma estiver a 90º. Alturas muito elevadas de h obrigam a alturas muito elevadas do veículo quando está a 90º. Na Figura 2.32 verifica-se que a força mínima ocorre para valores de h entre 350 mm e 500 mm. Opta-se pela menor altura, h=350mm e considera-se a largura máxima dos veículos de 2050mm [2], Coluna Principal HEM 240, Coluna de Suporte TPS 150 x 150 e distância de 30mm entre coluna de suporte e coluna principal. As medidas necessárias para o cálculo da altura média hmed do veículo quando a Plataforma está na horizontal são apresentadas na Figura 2.33. Figura 2.33 - Medidas relevantes para o cálculo da altura média hmed 53 A altura a que o centro da parte inferior do veículo se encontra do solo quando a plataforma está na horizontal é dada por: hmédia largura máxima do veículo altura da coluna h distância 2 2 hmédia 2050 240 350 150 30 1495mm 2 2 suporte - coluna principal (99) (100) Esta é altura para o centro da parte inferior do veículo quando esta estiver de frente para o operário, a qual se considera uma altura aceitável, visto que está abaixo da altura média de um operário, permitindo desta forma que aceda de forma cómoda às zonas mais altas do veículo. Altura da rótula de ligação (C) Para não haver choques entre os elementos da Plataforma, a rótula de ligação tem de estar entre a altura do pino de rotação e a altura mínima da abraçadeira de ligação do suporte à coluna principal (ver Figura 2.25). Na figura 2.34 é ilustrada a variação da força necessária ao cilindro de rotação em função da localização da rótula de ligação do cilindro à Coluna Principal. Força vs Altura da Ligação Força necessária para rotação [N] 800000 700000 600000 500000 Força quando na horizontal 400000 300000 Força quando na Vertical 200000 100000 0 0,0 500,0 1000,0 1500,0 Altura da rótula [mm] Figura 2.34 - Variação da força com a altura de fixação da rótula na Coluna Principal Como é de esperar, a força necessária diminui com o aumento da altura de ligação da rótula C, pois o aumento da altura implica um maior comprimento do braço da força do cilindro nos casos da 54 plataforma estar na horizontal ou na vertical (ver Figura 2.27e equações 87 e 96). Para deixar margem para a fixação das rótulas e respeitando as equações 91, 92, 97 e 98 que definem os compromissos entre as medidas mínimas para o caso de se optar por cilindro único ou cilindros sobrepostos, define-se C=800mm para o caso de cilindro único e C=900mm para o caso de cilindros sobrepostos. Comprimento da ligação da rótula do cilindro de rotação à Base da Plataforma (L) Falta agora definir a distância entre o pino de rotação e a ligação do cilindro à base, L. Ao aumentar esta distância, diminui-se o ângulo de ataque do cilindro de rotação θi e consequentemente a componente vertical da força (ver Figura 2.29), o que obriga a aumentar a força necessária à rotação quando a Plataforma está na horizontal. Por outro lado ao aumentar L, aumenta-se θ (ver Figura 2.25), aumentando a componente horizontal da força Fh necessária à rotação da Plataforma quando esta se encontra na vertical (ver Figura 2.27), diminuindo a força necessária à rotação quando a plataforma está na vertical. No gráfico da Figura 2.35 apresenta-se a variação da força necessária à rotação da Plataforma com o comprimento da ligação da rótula do cilindro à Base da Plataforma, L. Força vs Comprimento da Ligação Força necessária para a rotação [N] 250000 200000 150000 Força quando na horizontal 100000 Força quando na vertical 50000 0 300,0 500,0 700,0 900,0 1100,0 1300,0 Comprimento da ligação [mm] Figura 2.35 - Variação da força necessária para rotação com o comprimento da ligação Pretende-se definir a distância mínima (porque a força está a aumentar com a distância) que permita à haste do cilindro recolher para as camisas, ou seja, que sejam respeitadas as equações 91, 92, 97 e 98. Para estes valores obtém-se L=1100mm para cilindro único e L=1000 mm para o caso de cilindros sobrepostos. 55 Tendo definido as variáveis de ligação do cilindro de rotação, ilustradas pela figura 2.36, procede-se à comparação das variáveis do sistema hidráulico para rotação da Plataforma, nos casos de utilização de cilindro único ou cilindro sobrepostos na Tabela 2.5 (ver Figura 2.29). Figura 2.36 - Variáveis de ligação do cilindro de rotação Variável Tabela 2.5 - Variáveis da fixação dos cilindros de rotação optimizadas Cilindros Designação Equação sobrepostos Cilindro único h [mm] Altura do Ponto de Rotação (P.R) - 350 350 C [mm] Altura da ligação da rótula da Coluna - 900 800 L [mm] Comprimento da ligação da rótula da Base - 1000 1100 X [mm] Distância do P.R à rótula da Coluna (89) 550 400 ai [mm] Comprimento do cilindro recolhido (91) 510 760 af [mm] Distância entre rótulas (plataforma na vertical) (92) 1346 1360 2 .ai [mm] Cilindro único avançado (97) - 1520 3 .ai [mm] Cilindros sobrepostos avançados (98) 1530 - θi [º] Ângulo aquando da plataforma na horizontal (93) 28,1 22,5 θ [º] Ângulo aquando da plataforma na vertical (94) 48 54 (91) 52,12 80,1 (96) 61,49 77,71 Fh [KN] Fv [KN] Força necessária para rotação aquando da plataforma na horizontal Força necessária para rotação aquando da plataforma na vertical 56 Dada a diferença da força necessária para funcionamento do cilindro de rotação nos casos de cilindro único ou cilindros sobrepostos e de forma a minimizar a potência necessária ao sistema hidráulico opta-se pelo sistema de cilindros com camisas sobrepostas. As camisas dos cilindros são soldadas com chapas e no caso da plataforma da empresa LSD, os cilindros de rotação são nas laterais das colunas como se verifica na Figura 2.37, de forma a aumentar o espaço disponível entre o solo e as colunas, para acomodação dos cilindros quando a plataforma está na horizontal. Figura 2.37 – Ligações dos cilindros sobrepostos da empresa LSD No caso da plataforma da Ambop e para que a ligação do cilindro de rotação seja feita no centro da Coluna Principal, opta-se por colocar os cilindros lado a lado (ver Figura 2.23) e por desviar o ponto de rotação do centro da coluna como ilustrado pela Figura 2.37. . Estas medidas servem para haver espaço de acomodação dos cilindros de rotação quando a plataforma está na horizontal e também para garantir que a linha de força do cilindro passa acima do Pino de Rotação como se verifica na Figura 2.38. Figura 2.38 - Linha de força e desvio do ponto de rotação 57 2.12.2 Nota de cálculo do Cilindro de Elevação do Suporte (#9) Para o caso do cilindro de elevação, a fixação das rótulas é feita na Abraçadeira Superior do Suporte e no Pino de Rotação. Tal deve-se ao facto de não poder haver movimento de avanço ou de recuo do cilindro de elevação durante a rotação da plataforma. Com esta fixação o movimento do cilindro de elevação está solidário com a rotação da Coluna Principal, garantindo assim que não exista qualquer movimentação linear do sistema de elevação. A fixação do cilindro de elevação é ilustrada na Figura 2.39. Figura 2.39 - Cilindro de elevação e ligações à Plataforma Pretende-se que a parte inferior do veículo se encontre a uma altura máxima de 2100mm quando o Suporte está na posição elevada. Para que este requisito seja cumprido e também para que a altura mínima do veículo ao solo não seja muito elevada, para o movimento de elevação opta-se por cilindros sobrepostos. Optando-se por um cilindro com comprimento de 1000mm o comprimento do cilindro quando avançado é: Ltotal 3 L1.cilindro 3 1000 3000 (101) Sabendo que a altura do pino de rotação é de 350mm e que a distância entre a ligação do cilindro ao Suporte e a superfície superior dos Braços de Suporte é de 1000mm, como indicado na Figura 2.40, a altura máxima alcançada pela parte inferior dos veículos é, 58 hmax Ltotal hsup orte hP. R 3000 1000 350 2350 2100 (102) Figura 2.40 - Altura máxima da parte inferior do veículo A força considerada para os cilindros de elevação é o peso máximo do veículo, ou seja: F 2500 9,81 24525 N (103) 2.12.3 Nota de cálculo do Cilindro de accionamento da Tranca( #10) Para o caso da força máxima para a tranca, a pior situação possível é a indicada no ponto 2.10. Segundo a norma EN 1493:2000 [5], a carga de funcionamento a considerar para o cálculo dos 59 componentes hidráulicos é o peso máximo do veículo a suportar pela plataforma. A pior situação possível é a indicada na Figura 2.41. Figura 2.41 - Pior situação de funcionamento do cilindro de accionamento da Tranca Sendo a carga máxima de funcionamento P=2500Kg, por equilíbrio de Momentos em torno do ponto A, F 1 P 9,81 0,6 F 2500 9,81 0,6 F 1471,5 N 1 (104) Por equilíbrio de forças: F FT FT 1471,5 N (105) O comprimento total do cilindro terá de satisfazer a altura máxima dos veículos de 2300mm. Considera-se o comprimento do cilindro quando avançado de: Ltotal Lcilindro 2 1200 2 2400mm (106) A altura máxima alcançada pela Base da Tranca relativamente à Base do veículo hmax e altura mínima hmin, como apresentado na Figura 2.42 são: 60 Figura 2.42 - Distâncias da Tranca à base do veículo, a) distância máxima, b) distância mínima Para que não haja interferência entre elementos da plataforma, as distâncias indicadas na Figura 2.42: hmax 2410mm (107) h min 1380mm (108) Respeitam-se os requisitos relativos ao funcionamento da Tranca. Tendo-se as dimensões e forças necessárias ao funcionamento do sistema hidráulico, procede-se à escolha dos componentes normalizados constituintes do sistema hidráulico. 2.12.4 Nota de cálculo para escolha dos componentes do sistema hidráulico A. Cilindros hidráulicos Para a escolha dos cilindros será usado o gráfico da Figura 2.43 da empresa Parker Hydraulics [11] , que permite a escolha das hastes dos cilindros hidráulicos segundo o seu curso e a força máxima exercida, definindo-se um coeficiente de segurança à pressão máxima, de n=3,5 assegurando que se respeita a norma EN1493:2000 [5]. 61 Figura 2.43 - Gráfico para escolha de hastes, [12] O comprimento básico é dado por: Comprimento Básico = Comprimento Real x Factor de Curso (109) O factor de curso é fornecido em função da fixação da haste e do corpo do cilindro. Na tabela 2.6 são apresentados os factores de curso para os diferentes cilindros: Cilindro Tabela 2.6 - Factores de curso [11] Fixação Factor de curso (K) Rotação 2 Elevação 1 Tranca 1 Os diâmetros das hastes dos cilindros são escolhidos de acordo com os diâmetros normalizados e comercializados pela empresa Gustavo Cudell. Os diâmetros dos pistões para cada cilindro estão também normalizados de acordo com o diâmetro das hastes. Os valores dos diâmetros das hastes e dos respectivos pistões são indicados na Tabela 2.7. 62 Tabela 2.7 - Escolha das hastes e pistões [14] Diâmetro da Diâmetro do haste (d1) Pistão( d2) [mm] [mm] 68,32 45 80 1200 24,52 45 63 1200 8,6 28 40 Curso Real Factor de Curso básico Força [mm] curso [mm] [mm] [KN] Rotação 510 2 1020 Elevação 1200 1 Tranca 1200 1 Cilindro Cálculo das hastes à encurvadura: Pela fórmula de Euler [12]: Carregamento máximo: K Força de serviço máxima: 2 EI sk2 (110) K S (111) F E- Módulo de elasticidade ( E 210 GPa para o aço St52) I- Segundo momento de área I d4 64 sk - Comprimento sujeito à encurvadura. Depende da fixação considerando-se a da Figura 2.44 a) S- Coeficiente de segurança (S=4) a) b) Figura 2.44 - a) Tipo de fixação dos cilindros, b) encurvadura da ligação 63 O comprimento sk sujeito à encurvadura [12] é, sk l l 2 (112) em que o valor de l é o representado na Figura 2.45. Figura 2.45 - Valor de l para o cálculo de sk l encurvadura curso do cilindro 150mm (113) Na Tabela 2.8 são apresentados os valores máximos para a Força aplicada pelas hastes, quando estas respeitam um coeficiente de segurança de S=4 (maior que o indicado pela norma) à encurvadura: Cilindro Tabela 2.8 - Forças máximas à encurvadura Força máxima de funcionamento Força máxima à encurvadura [KN] [KN] Rotação 68,3 475 Elevação 27,3 113,5 Tranca 9,6 17 De acordo com os pontos C1) e C2) da secção 2.2.2 – Constrangimentos do Projecto, a velocidade de rotação no ponto da plataforma mais afastado do ponto de rotação não deve ser superior a 0,1 m/s e a velocidade de subida e descida da plataforma não deve ser superior a 0,15 m/s. Contudo, de acordo com a Figura 2.46 e dada a altura da plataforma, este constrangimento obriga a um tempo de rotação de: 64 Figura 2.46 – Esquema considerado para o cálculo das velocidades durante a rotação W VP 0,1 W 0,0236rad / s r 4,232 (114) Então no ponto de fixação da rótula na coluna, como W 0 ,0236 rad / s , a velocidade linear dos dois cilindros é de: Vr W r V 0,0236 0,55 0,013m / s (115) Da Figura 2.27 Tabela 2.5 , θ=48º, Vc Vr 0,013 0,017m / s sen sen(48) (116) Como estão os dois cilindros em movimento, em sentidos opostos, obtém-se uma velocidade por cilindro de: 65 V Vc 0,017 0,0085m / s 2 2 (117) Como cada cilindro tem de percorrer um curso de 510mm, o tempo de rotação é dado por: t l 0,510 60s V 0,0085 (118) Este tempo de rotação é muito elevado e não é aceitável em termos de produtividade. Dada a grande distância do topo da Coluna Principal ao P.R e como a norma não obriga a cumprir a velocidade a empresa Ambop define um tempo de rotação máximo de 40 s para a rotação (ver secção 2.2.1, R 14), o que permite uma velocidade de cada cilindro de: V l 0,510 0,01275m / s t 40 (119) tendo-se uma velocidade de rotação de W 2 V 0,0255 0,0566rad / s r 0,45 (120) e irá provocar uma velocidade no ponto mais afastado da plataforma de V W r 0,0566 4, 232 0, 24 m / s (121) Para o caso dos cilindros de elevação e de acordo com a norma EN 1493:2000 [5] a velocidade máxima de subida e descida deve ser inferior a 15 m/s. Dado que também neste caso se tem cilindros sobreposto a avançar em sentidos opostos a velocidade máxima de cada cilindro é V 0,15 0,075m / s 2 (122) E para o cilindro da tranca, sendo um cilindro único, V 0,15 m / s 66 (123) Determinados os valores dimensionais e velocidades para os cilindros, apresentam-se os valores de pressão e caudal para os diferentes cilindros. Para o cálculo consideram-se as seguintes entidades e a Figura 2.47 Áreas das diferentes secções: A1 d12 4 (124) A2 d 22 4 (125) A3 A1 A2 Pressões de serviço nas diferentes secções, considerando (126) cilindro 0,9 (cilindros de duplo efeito): P1 F1 A1 cilindro (127) P3 F3 A3 cilindro (128) Caudais nas diferentes secções: Q1 V A1 (129) Q2 V A3 (130) Utilizando as expressões anteriores, e os valores das forças calculados em 2.13.1, 2.13.2 e 2.13.2, os valores das variáveis de funcionamento dos cilindros hidráulicos da plataforma são os indicados na Tabela 2.10. Figura 2.47 - Variáveis para cálculo de pressão e caudal em cada secção do cilindro hidráulico, [12] 67 A1 Tabela 2.9 – Valores das variáveis dos cilindros hidráulicos A2 A3 F1 P1 F3 P3 V Q1 Q2 [cm2] [cm2] [cm2] [N] [bar] [N] [bar] [m/s] [l/min] [l/min] Rotação 50,26 15,9 34,36 57907 113,5 68324 196,3 0,01281 3,845 2,63 Elevação 31,7 15,9 15,27 27250 86,29 27250 176,19 0,075 14,03 6,87 Tranca 12,57 6,16 6,41 0 0 9608 148 0,15 11,31 5,77 Cálculo da espessura dos tubos pela DIN 2413, fonte [14]: D p 10 e 2 10 p n 10 (131) e- Espessura do tubo D- Diâmetro interior do tubo (diâmetro do pistão da Tabela 2.7) σ- Tensão de cedência do material (tubos em aço St 53 com σced=345 MPa , fonte [12] ) p- Pressão interna máxima de serviço n- Coeficiente de segurança = 3 [5] Os valores obtidos para as espessuras dos diferentes tubos, segundo a DIN 2413, os valores da Tabela 2.7 e o catálogo 2008 da Gustavo Cudell, são os indicados na Tabela 2.10. Tabela 2.10 - Espessuras dos tubos dos cilindros [14] Cilindro Rotação Elevação Tranca Espessura da parede segundo DIN2413 [mm] 6,2 4,5 2,4 Espessura de tubo normalizada [mm] 7,5 6 5 Calculados os comprimentos, diâmetros das hastes e dos pistões e as espessuras dos tubos, os cilindros necessários são os da Tabela 2.11 Tabela 2.11 - Cilindros do sistema hidráulico da Plataforma [14] Sistema Rotação Elevação Tranca Cilindro normalizado Cilindro duplo efeito 80x45x510 Cilindro duplo efeito 63x45x1000 Cilindro duplo efeito 40x28x1200 68 B. Bomba Para o cálculo da cilindrada da bomba utiliza-se a seguinte expressão, [13]: Q 10 3 V n vol em que: Q 14,03l / min - Caudal máximo l/min (ver Tab. 2.9) (132) n 1500r . p.m - Rotação de accionamento da bomba (133) vol 0,9 - Rendimento volumétrico para bombas de carretos (134) V ? - Cilindrada da bomba (135) Vnecessário 9,33cm 3 A bomba que assegura as condições de funcionamento necessárias é a bomba SNP2\11 da “SAUER” com 10,8 cm3 de cilindrada, que permite um caudal máximo de 16,5l/min. (Anexo A, item 1) C. Motor A potência necessária ao motor pode ser calculada através da equação, [13] Paccionamento pQ 600 mec vol (136) em que: Paccionamento Potência do motor p Pressão máxima de serviço Q Caudal máximo ηmec Rendimento mecânico ηvol Rendimento volumétrico (196bar) (14,3 l) (0,9) (0,9) Paccionamento 5,65KW O motor que assegura as condições de funcionamento necessárias é o motor eléctrico de 7,5KW, 1500rpm, B5. (Anexo A, item 2) 69 D. Reservatório de Óleo O reservatório de óleo tem como funções armazenar e arrefecer o fluido hidráulico. Segundo a empresa Gustavo Cudell [14], o Volume do reservatório deve ser calculado da seguinte forma: Vdepósito 4 Qbomba 4 16,5 66litros (137) De acordo com as condições necessárias ao funcionamento do Sistema Hidráulico e com os produtos existentes no mercado, o Reservatório de Óleo tem uma capacidade de 80 litros. (Anexo A, item 16) E. Tubulação O diâmetro interno da tubulação pode ser dimensionado através da seguinte expressão, [13]: d 400 Q 6 V (138) Sendo: Q Caudal máximo [l/min] V Velocidade máxima [m/s] d Diâmetro interno da tubulação [mm] As velocidades a considerar nas tubulações são, segundo a Gustavo Cudell [13],: V = 5 m/s – tubulação de pressão V = 2 m/s – tubulação de retorno V = 1 m/s – tubulação de aspiração Tubulação de pressão: d 400 16,5 8,36mm 6 5 10 mm (139) Tubulação de retorno: d 400 16,5 13,23mm 6 2 14 mm (140) Tubulação de aspiração: d 400 16,5 18,71mm 6 1 20 mm (141) De acordo com os produtos existentes no mercado as tubulações a usar no Sistema Hidráulico terão uns valores de diâmetro interior de de 10mm, 14mm e 20mm. 70 F. Válvulas e outros acessórios São ainda necessários os seguintes componentes ao funcionamento do Sistema Hidráulico, os quais estão indicados com o respectivo número na representação do Esquema do Sistema Hidráulico, Anexo A: Para a ligação da bomba ao motor são ainda necessários uma Luneta de Acoplamento Bomba/Motor Eléctrico (3) e uma união de veios Bomba/Motor Eléctrico (4). Todas as válvulas necessárias ao sistema Hidráulico são escolhidas por Catálogo, através do Caudal e Pressão de funcionamento; É necessária uma válvula limitadora de pressão que não permita que a pressão máxima estipulada (200 bar) seja ultrapassada. Será a Válvula Limitadora de Pressão EVSA315A061 “PARKER”(5) Os movimentos e velocidades dos cilindros são controlados através da regulação do caudal a movimentar nas câmaras dos cilindros. É também necessário um sistema de segurança que só permita a rotação da Plataforma quando esta se encontrar na posição de altura mínima ao solo. Colocando Sensores de Fim de Curso nos cilindros de elevação e com a utilização de electroválvulas assegura-se que os cilindros de rotação só se movimentem quando os cilindros de elevação estiverem na posição recolhida. Os movimentos dos cilindros e a actuação do sistema de segurança são feitos através de três Electroválvulas (12) e Reguladoras de Caudal Z2FS6-4X/2QV (6) (rotação, elevação e tranca). As tubulações não são ligadas directamente às electroválvulas , mas sim a um bloco no qual se montam as electroválvulas e respectivas tubulações fornecedoras de Caudal. É portanto necessário 1 bloco de válvulas 4 x TN6. Um factor a ter em conta no Sistema Hidráulico é a existência de dispositivos que permitam controlar a velocidade da plataforma aquando da descida ou da inclinação, se nestes momentos o movimento da plataforma for feito através do próprio peso do veículo. Para tal, terão de ser incorporadas duas Válvulas de Sustentação de Carga Simples “OLEOSTAR” (7), uma para os cilindros da rotação e outra para os cilindros da elevação. De forma a que o cilindro da tranca exerça força contra o veículo e não ganhe folga quando a electroválvula for fechada, é necessária uma Válvula de Retenção Pilotada (8). De forma a evitar arranques do sistema hidráulico em carga e ao mesmo tempo garantir que o óleo está em movimento quando o equipamento não está a ser manobrado, é feito um by-pass do óleo para o depósito através da Electroválvula D1VW2ENJW 24V (9). Sempre que é realizado qualquer movimento é necessário actuar a electroválvula 9 em simultâneo, de forma a criar pressão no sistema. O movimento de cada cilindro é realizado pela electroválvula correspondente D1VW4CNJW 24V “PARKER”.D1VW2ENJW 24V (10) ,3 no total, que distribui o fluido hidráulico para o respectivo cilindro . 71 São ainda necessários um Manómetro com clicerina 0-250/63 N (11) (a clicerina serve de amortecimento ao manómetro para não danificar o ponteiro) e respectiva Válvula Isoladora de Manómetro (12), um indicador de nível com Termómetro (13), um Filtro de Enchimento (14) e um Filtro de retorno com válvula de By-Pass incorporada (15). 3. Possíveis modificações e desenvolvimentos futuros A plataforma em projecto foi dimensionada tendo em conta as medidas máximas possíveis dos veículos, uma carga máxima de serviço, segundo a Ambop, de 2500 Kg e tendo em conta que a distribuição de cargas aplicada segundo a EN 1493:2000 [5] se encontra na extremidade dos Braços do Suporte. Será de conferir na empresa de reciclagem de veículos em fim de vida quais as percentagens de veículos com peso acima dos 2000 Kg (carga máxima da plataforma da LSD) e qual a medida máxima da largura dos veículos a despoluir que funcionam na plataforma, pois poderá ser extremamente raro haver desmantelamento de um veículo de 2500 Kg, 2300mm de altura e 2050mm de largura. Será de conferir também se os veículos ao serem acomodados na plataforma pelo empilhador não ficam sempre encostados ao suporte ao invés de na extremidade dos braços de suporte. A questão da diminuição da profundidade máxima dos veículos de 2050 mm é bastante relevante na medida em que a diminuição do comprimento dos braços do suporte diminui os esforços provenientes do momento flector e momento torsor causados pela colocação do veículo na extremidade dos braços de suporte. Se, de acordo com a grande maioria dos veículos a despoluir na plataforma da empresa Ambop, for possível diminuir a carga de serviço, o comprimento dos Braços do Suporte e assumir que os veículos são sempre encostados ao Suporte, poderão diminuir-se as secções de todos os elementos da estrutura metálica e consequentemente as dimensões, peso e preço da plataforma, assim como a potência necessária ao funcionamento do sistema hidráulico, mantendo-se o cumprimento das especificações impostas pela EN 1493:2000 [5]. De notar que a estrutura metálica foi projectada com um coeficiente de segurança de n=1,33 para uma carga, segundo as imposições da EN1493:2000 [5] de 6311 Kg (equação 48) que inclui aumento da carga para 13 Peso , efeitos 6 dinâmicos e vento, quando na realidade se pretende que funcione com veículos de 2500 Kg de peso estático. Uma outra modificação possível e a discutir com a Ambop, será o facto de nem todos os movimentos serem efectuados a partir do sistema hidráulico. Visto que durante a elevação do suporte não é necessária a pressão da Tranca sobre o veículo, se a Tranca pudesse ser empurrada para trás antes do movimento de elevação, poderiam retirar-se 1300 mm à altura da Coluna Principal. Para o movimento de rotação, o operário voltaria a empurrar a Tranca para a frente, a qual seria depois aconchegada à altura do veículo através do cilindro de accionamento da Tranca. Se não se 72 modificarem as cargas ou a disposição das mesmas, esta modificação não terá qualquer influência no cálculo das secções dos elementos da estrutura metálica ou do Sistema Hidráulico. Poderá desta forma diminuir-se o peso e altura da plataforma e aumentar-se a velocidade de rotação, pois a distância do ponto de rotação à extremidade superior da Viga Principal diminui. Assumindo a velocidade na extremidade superior da Coluna Principal de v=0,1 m/s [5], e a diminuição de 1300 mm de altura da Coluna Principal, o tempo de rotação da plataforma passa para 23 segundos. Será preferível admitir o afastamento da Tranca por parte do operário (poderá ser deslizante com rolamento ou rodar para o lado sobre um eixo) aquando do movimento elevatório, diminuindo não só o tempo de rotação como peso e espaço ocupado pela Plataforma. Para esta acção do operário não são necessárias grandes deslocações, pois o sistema hidráulico funciona com electroválvulas, não sendo necessária a deslocação do operário à central de válvulas manuais para accionamento do sistema hidráulico. Na figura 2.48 ilustra-se a o movimento da Tranca a efectuar de forma a diminuir a altura da Coluna Principal. a) b) Figura 2.48 - a) Tranca recolhida durante a elevação, b) Tranca avançada para rotação da plataforma Poderá ainda ser desenvolvido trabalho em alguns pormenores construtivos como, por exemplo, projecto à fadiga, ligações soldadas e escolha de rolamentos. Será ainda de ser estudada a programação do sistema de segurança que só permite a rotação da plataforma quando o suporte se encontra na posição mais baixa possível. Este sistema de segurança funciona a partir da electroválvulas e sensores de fim de curso nos cilindros de elevação. 73 4. Referências [1] Comissão Europeia, http://ec.europa.eu/research/leaflets/recycling/pt/page1.html, acedido a 4 de Março de 2008. [2] Directiva 2000/53/CE[1], do Parlamento Europeu e do Conselho de 18 de Setembro de 2000. Directiva Europeia relativa aos Veículos em Fim de Vida. Jornal Oficial das Comunidades Europeias de 21 de Outubro de 2000. [3] LSD Recycling Technology. http://www.lsd-gmbh.com/lsd_gmbh/referenzen_eng.html. Acedido a 8 de Abril de 2008. [4] Projecto de Detalhe de uma Plataforma Basculante de Veículos em Fim de Vida, Tese de Mestrado, João Read, Instituto Superior Técnico, 2007 [5] EN 1493:1998. Norma Europeia referente a Elevadores de veículos, Versão Portuguesa. CEN, Comité Europeu de Normalização. [6] Directiva Máquinas 2006/42/CE, do Parlamento Europeu e do Conselho de 17 Maio de 2006. Directiva Europeia relativa às máquinas. Jornal Oficial da União Europeia de 9 de Junho de 2006. [7] EN 1050, Safety os machinery – Principles for risk assessment. Novembro de 1996. Cen Comité Europeu de Normalização. [8] Chagas, Manual Técnico de Produtos Siderúrgicos, 2ª Edição, 2002 [9] Bohler Universal Afir – Aços Especiais e Ferramentas, Catálogo 2006 [10] Shigley, J. E., Mischke, C.R., Budynas, R.G., 2004. Mechanical Engineering Design, 7ª edição, McGraw Hill. [11] Parker Hydraulics – Catálogo 2102 – 1 BR [12]. [12] Sistemas Óleo hidráulicos, ISEL – DEM, Rui de Aguiar. [13] Coletânea de Fórmulas de Hidráulica – Rexroth, Bosh Group [14] Óleo-Hidráulica – Automação Industrial, Gustavo Cudell, Catálogo Engenharia 2008 74 [15] http://cr4.globalspec.com/thread/6751/Calculating-the-Thickness-of-a-Hydraulic-Cylinder, acedido a 21 de Junho de 2008. [16] http://www.abnt.org.br/CB04/admin/Simbologia%20-%20ISO%201219-1.pdf, acedido a 14 de Julho. 75 Anexos 76 Anexo A – Esquema Hidráulico 77 Anexo B – Catálogo de hastes e tubos 78 Anexo C – Características da Bomba Hidráulica 79 Desenhos Técnicos 80