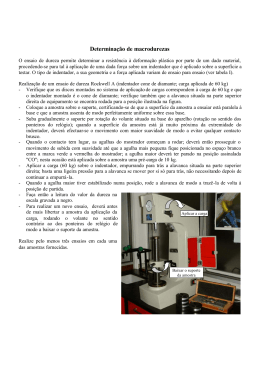

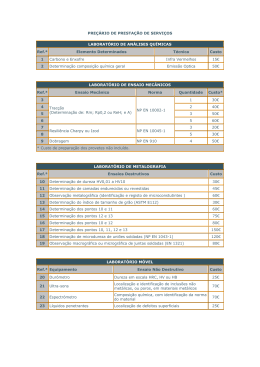

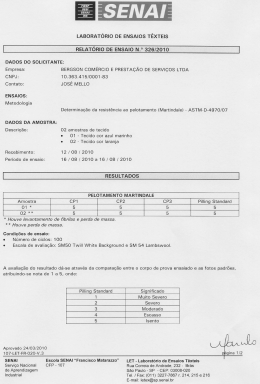

P r og ra ma d e Pós Gra du açã o em E n gen ha r ia M ec ân ic a w ww .PPGE M . ct .ut f pr . ed u .b r II MOPP 2010 www.utfpr.edu.br II Mostra de Pesquisa e Pós-Graduação da UTFPR 30 de agosto a 03 de Setembro de 2010 – Curitiba – Paraná - Brasil DETERMINAÇÃO DO COEFICIENTE DE ENCRUAMENTO ATRAVÉS DA MORFOLOGIA DAS IMPRESSÕES DE DUREZA NA ESCALA MACROSCÓPICA Alessandro Roberto Hoechele, [email protected] Giuseppe Pintaúde, [email protected] Gustavo Luiz Cipriano, [email protected] 1 Universidade Tecnológica Federal do Paraná - UTFPR, Av. Sete de Setembro, 3165 – Rebouças CEP 80830-901 – Curitiba – PR – Brasil, Resumo: Os ensaios mecânicos não destrutivos são cada vez mais utilizados, devido ao seu menor custo quando comparados aos ensaios destrutivos, como o ensaio de tração, onde corpos de prova necessitam ser usinados em dimensões padronizadas. O ensaio de dureza Brinell (HB) é um dos ensaios não destrutivo mais comum realizado em vários segmentos da indústria. Através de alguns parâmetros obtidos na morfologia do perfil de impressão causado pelo ensaio de dureza é possível determinar algumas propriedades mecânicas dos metais. A morfologia gerada no ensaio de dureza pode variar em função das propriedades mecânicas do material, principalmente em função do seu coeficiente de encruamento, porém outras propriedades do material podem influencir a morfologia de impressão. O objetivo deste trabalho é determinar o coeficiente de encruamento de corpos-de-prova de Alumínio e Aço através da medição do perfil da calota esférica obtida a partir de ensaios de dureza Brinell (HB) com penetradores de 2,5, 5,0 e 10,0mm de diâmetro, e confrontar os resultados obtidos com um modelo matemático elaborado através de elementos finitos, que simula o comportamento do material durante o processo identação esférica, para verificar o campo de validade dos dados obtidos. Palavras-chave: Encruamento, Dureza Brinell, Perfil de impressão 1. INTRODUÇÃO Para que um material seja utilizado em uma determinada aplicação, ele deve atender aos requisitos solicitados. Para verificar se um determinado material atende aos requisitos solicitados ele deve ser testado em laboratórios. Dentre os diversos ensaios que um material pode ser submetido, tais como: Ensaio de Tração, Dureza, Impacto, Fadiga, Torção, etc., pode-se dividir estes ensaios entre duas grandes categorias: Ensaios Destrutivos e Ensaios não Destrutivos, sendo que os ensaios não destrutivos são preferíveis na indústria por não destruírem a peça ou corpo-de-prova, e podem ser realizados em peças acabadas ou semi-acabadas, sendo que destes ensaios, o ensaio de dureza é comumente utilizado na indústria mecânica devido ao seu baixo custo em relação ao ensaio de tração (Cipriano, 2008). Pode-se citar o ensaio de Dureza Brinell, proposto por J. A. Brinell em 1900, como um dos ensaios utilizados na medição de propriedades mecânicas dos metais. O ensaio de dureza Brinell consiste em comprimir uma esfera de aço, de Raio “R” sobre uma superfície plana por meio da aplicação de uma carga “P”. Este processo de indentação é utilizado para determinar a resistência do material à deformação plástica, e através da morfologia de impressão causada no material, algumas propriedades, além da dureza, podem ser obtidas, como o coeficiente de encruamento “n” (Matthews, 1980; Hill ET AL, 1989). O objetivo deste trabalho é avaliar o efeito do trabalho a frio no perfil de impressão causado pelo ensaio de dureza Brinell para se obter o coeficiente de encruamento “n”. 2. REVISÃO BIBLIOGRÁFICA O dimensionamento da área de contato de um processo de indentação é o principal fator na determinação da dureza de um material ou na extração de outras propriedades mecânicas a partir desse tipo de ensaio. A dimensão da área de contato é muito afetada pelo perfil de impressão, como, por exemplo, a formação de bordas que dão origem ao pile-up e retração, que dão origem ao sink-in, efeitos estes que distorcem o diâmetro de impressão (Cipriano, 2008). A formação Universidade Tecnológica Federal do Paraná II Mostra de Pesquisa e Pós-Graduação da UTFPR de pile-up ou sink-in no perfil de impressão obtido pelo processo de indentação mostram uma relação direta com o coeficiente de encruamento “n” do material (Mathews, 1980; Hill et al, 1989). Através dos parâmetros “s” e “h” obtidos no perfil de impressão, onde “s” representa a altura de pile-up e/ou sink-in e “h” representa a profundidade total de impressão, como está ilustrado na Fig. (1). Taljat et al (1998) desenvolveram uma equação de correlação entre os parâmetros “s”, “h” e “n” através de um modelo em elementos finitos, onde consideraram o efeito das bordas e das retrações para proporem a Eq. (1). s 1 1 c 2 (5 3 n 0,7 ) h 4 (1) O fator “c²” mostrado na Eq. (1) representa o grau de formação de pile-up e sink-in, quando c² > 1 indica que há formação de pile-up e quando c² < 1 indica que há formação de sink-in. A Fig. (1) ilustra um perfil de impressão causado por um indentador esférico, onde há formação de pile-up (ou bordas) e sink-in (ou retração). Figura 1 – Perfil de impressão de um indentador esférico, onde os importantes parâmetros são: Raio do penetrador, R; Carga, P; Profundidade da penetração, h; Profundidade do contato, hc; raio real de contato, ac; raio da superfície de contato, a; altura de pile-up/sink-in, s (Taljat e Pharr, 2004). 3. MATERIAIS E MÉTODOS Foram realizados ensaios de tração, de dureza e de determinação do perfil de impressão de dureza em corpos-deprova de alumínio 6063-T5, aço AISI 1020 e aço inoxidável AISI 316L. A razão pela escolha destes materiais reside na relação do módulo de elasticidade com o índice de encruamento. Isto significa que o aço carbono AISI 1020 foi estudado devido ao módulo de elasticidade ser muito semelhante ao do aço inoxidável AISI 316L, porém com uma grande diferença no índice de encruamento. A razão para a escolha do alumínio 6063-T5 é oposta, ou seja, um material que tem o índice de encruamento muito próximo ao do aço carbono AISI 1020, porém com o módulo de elasticidade bem menor. Inicialmente foram realizados trinta e cinco ensaios de tração em corpos-de-prova de cada material. Esses corposde-prova eram cilíndricos, com 10,0mm de diâmetro, conforme Fig. (2a). Do total, cinco corpos-de-prova foram utilizados para determinar o módulo de elasticidade. O restante foi ensaiado até a ruptura para determinar a tensão de escoamento, tensão limite de ruptura e coeficiente de encruamento. Este ensaio foi realizado para fornecer dados para a caracterização mecânica dos corpos-de-prova e servir de base para a validação dos modelos. Para obtenção do módulo de elasticidade “E”, os corpos-de-prova foram fixados em uma máquina hidráulica de ensaios universais modelo MTS 810, com o auxílio de um extensômetro, de tal forma que o ensaio foi conduzido sem a ruptura dos corpos-de-prova. Através do gráfico força versus deslocamento foi obtido dois valores de força “Fel” e “Fel2“ na região elástica (unidade utilizada em Newton), para se obter as tensões “σel1” e “σel2” através da relação entre “Fel1” e “Fel2” e a área inicial da seção transversal dos corpos de prova. Depois disto, dois valores de deformação “εel1” e “εel2” correspondentes às forças “Fel1” e “Fel2” (unidade utilizada em milímetros) foram obtidos para calcular o valor do módulo de elasticidade “E” através da Eq. (2). E el1 el 2 el1 el1 (2) Para obtenção da tensão de escoamento “σy”, os corpos-de-prova foram fixados em uma máquina hidráulica de ensaios universais modelo MTS 810 onde o ensaio foi conduzido até a ruptura. Através do gráfico força versus deslocamento, o valor da força “Fesc” foi obtido na região de escoamento (unidade utilizada em Newton) para se calcular a tensão de escoamento “σy” através da relação entre tensão de escoamento e área inicial da seção transversal dos corpos-de-prova. Na seqüência, foram realizados quarenta e cinco ensaios de dureza Brinell em corpos-de-prova do mesmo material do ensaio de tração, porém em formato plano, conforme Fig. (2b). Do total foram realizados quinze ensaios para cada penetrador esférico de diâmetro 2,5, 5,0 e 10,0mm. Os ensaios de dureza Brinell foram realizados obedecendo aos Universidade Tecnológica Federal do Paraná II Mostra de Pesquisa e Pós-Graduação da UTFPR parâmetros e recomendações descritas na ABNT NBR 6394 (1999), principalmente quanto à força aplicada e ao tempo de ensaio. (a) (b) Figura 2 – (a) Desenho do corpo-de-prova para ensaio de tração e (b) Desenho do corpo-de-prova para o ensaio de dureza. A partir das impressões nos corpos-de-prova do ensaio de dureza, foram realizadas as medições dos perfis das impressões esféricas correspondentes com um rugosímetro. O objetivo foi obter as dimensões das bordas e/ou retração (“s” e “h”) para a aplicação do modelo de Taljat et al (Taljat, 1998) para determinar o coeficiente de encruamento “n”. A validação do modelo foi realizada pela comparação dos resultados do coeficiente de encruamento para o ensaio de tração, valores obtidos na literatura para ser utilizado como referencia (Metals Handbook Vol. 1, 1992; Metals Handbook Vol. 2, 1993) e com os resultados provenientes do modelo mencionado. A Tab. (1) mostra a composição química dos materiais três materiais ensaiados. Tabela 1. Composição química da liga de alumínio 6063-T5 utilizada nos ensaios. Valores em %wt. Fe 0,190 Cu 0,016 Si 0,370 Mn 0,067 Alumínio 6063-T5 Mg S Cr 0,470 0,021 0,004 Ni 0,013 Ti 0,022 V 0,005 Al 98,790 Fe 98,640 C 0,173 Si 0,192 Mn 0,814 Aço carbono AISI 1020 P S Cr 0,001 0,021 0,044 Ni 0,038 Mo 0,002 Cu 0,046 Al 0,010 Fe 74,600 C 0,021 Si 0,332 Mn 1,740 Aço inoxidável AISI 316L P S Cr 0,023 0,016 17,670 Ni 4,840 Mo 0,410 Cu 0,248 Al 0,060 O valor do coeficiente de encruamento n segundo o modelo de Taljat et al (1998) foi realizado através da medição dos parâmetros “s” e “h” e da Eq. (1). 4. RESULTADOS A Tab. (2) mostra os valores encontrados para o coeficiente de encruamento “n” obtido através do perfil de impressão obtido pelo processo de indentação e através do ensaio de tração. Os valores da Tab. (2) representam o valor médio obtido a partir de 45 medições realizadas no perfil de impressão para se obter os valores de “s“ e “h“, sendo que 15 valores foram obtidos a partir do ensaio de dureza Brinell com esfera de diâmetro 2,50 mm, 15 valores com esfera de diâmetro 5,00 mm e 15 valores com esfera de diâmetro 10,00 mm. O modelo para calculo do coeficiente de encruamento apresentado na Eq. (1) sugere que a formação de pile-up e/ou sink-in utilizam como referencia apenas os parâmetros “s” e “h”, e dessa forma, este modelo sugere que a quantidade de pile-up e/ou sink-in depende unicamente do valor do coeficiente de encruamento. Taljat e Pahrr (2004) realizam uma simulação, através de elementos finitos, para estudar o desenvolvimento da formação de pile-up durante o processo de indentação com uma esfera rígida, para relacionar a medição das propriedades mecânicas do material através do processo de indentação com o perfil de impressão. Este estudo mostrou que a quantidade de pile-up não pode ser atribuída somente ao coeficiente de encruamento do material, mas deve ser relacionado com as propriedades do material ensaiado, profundidade da indentação e o atrito de contato entre o material e o indentador. A formação e desenvolvimento de pile-up dependem da quantidade relativa de deformação elástica e deformação plástica existente durante o processo de indentação, relação esta que pode ser caracterizada pela relação entre o módulo de elasticidade “E” e a tensão de escoamento do material “σy”. Se esta relação for E/σy = 0, o contato será puramente elástico, dominado pela formação de sink-in, já em outra extremidade, quando a relação for E/σy = ∞, o contato será puramente plástico, dominado pela formação de pile-up (Taljat e Pahrr, 2004). Universidade Tecnológica Federal do Paraná II Mostra de Pesquisa e Pós-Graduação da UTFPR Tabela 2. Resultados obtidos nos experimentos realizados. Material Diâmetro do Penetrador σy (MPA) E (GPA) s/h (µm) n* --- n** --- Ø 2,5 mm 174,458 63,965 0,089 0,132 0,111 Ø 5 mm Alumínio 6063-T5 Ø 10 mm Ø 2,5 mm Ø 5 mm Aço AISI 1020 Ø 10 mm Ø 2,5 mm Aço inoxidável AISI 316L Ø 5 mm Ø 10 mm Desvio Padrão = Desvio Padrão = 3,777 1,614 436,967 212,379 Desvio Padrão = Desvio Padrão = 5,845 14,234 357,684 211,297 Desvio Padrão = Desvio Padrão = 12,89 13,982 0,098 0,121 0,073 Desvio Padrão = 0,006 0,127 0,192 0,062 0,027 0,183 0,195 Desvio Padrão = 0,027 0,026 0,403 0,008 -0,150 Desvio Padrão = 0,002 0,032 n*** --0,14 0,10 0,024 0,178 0,199 0,40 0,470 n* = Valor experimental obtido através do ensaio de tração n** = Valor experimental obtido através do perfil de impressão por ensaio de dureza Brinell n*** = Valor referencia, conforme Metals Handbook Vol. 1 (1992) e Metals Handbook Vol 2 (1993) A Fig. (3) mostra o comportamento elástico-plástico desenvolvido por Taljat e Pahrr (2004) a partir de simulação por elementos finitos, nela está relacionado os parâmetros “s” e “h”, que definem a formação de pile-up e/ou sink-in e os parâmetros (E/σy)(2hc/ac) que relacionam as propriedades do material e a geometria de contato (Johnson, 1970). Os parâmetros 2hc/ac, são obtidos a partir do perfil de impressão, conforme mostrado na Fig. (1). A relação (E/σy)(2hc/ac) é usada como parâmetro unificador para ensaiar materiais encruados, onde E/σy representa a relação entre deformação elástica e plástica e 2hc/ac representa a tensão imposta pelo penetrador, também obtida por tan β na geometria de impressão (Johnson, 1985). Ao sobrepor os valores obtidos sobre o modelo de Taljat e Pahrr (2004), percebe-se que os valores de “n” encontrados segundo o modelo de Taljat et al (1998) para o aço inoxidável AISI 316L variam mais que 73% entre os três ensaios realizados, enquanto o alumínio 6063-T5 e o aço AISI 1020 apresentam variação menor que 25%. Este fenômeno pode estar relacionado com a quantidade de deformação elástica e plástica deste material, já que o aço inoxidável AISI 316L apresentou uma transição entre pile-up e sink-in ao alterar o valor do parâmetro s/h de positivo para negativo. Parâmetro de pile-up, s/h Alumínio 6063-T5 Aço inox AISI 316L Aço AISI 1020 Elástico Valores após o carregamento Plástico Figura 3 – Disposição dos valores encontrados sobre o modelo de Taljat e Pahrr (2004) que relaciona o parâmetro s/h com o parâmetro (E/σy)(2hc/ac), considerando um coeficiente de atrito de contato entre esfera e material de µ =0.2 e coeficiente de encruamento de n=0, n= 0,25 e n=0,50. Universidade Tecnológica Federal do Paraná II Mostra de Pesquisa e Pós-Graduação da UTFPR Para entender o fenômeno corretamente, novos estudos estão sendo realizados, onde amostras em condições distintas de encruamento de um mesmo material estão sendo preparadas, para que outras condições do mapa de Taljat e Pahrr (2004) possam ser avaliadas e validadas. 5. CONCLUSÃO Para verificação do coeficiente de encruamento através do perfil de impressão obtido por um ensaio Brinell devem ser consideradas as propriedades do material, tais como o módulo de elasticidade “E” e a tensão de escoamento “σy” para que a relação entre a quantidade de deformação elástica e plástica não influenciem no campo de validade dos resultados obtidos. Novos estudos deverão ser realizados para que o modelo proposto por Taljat e Pahrr (2004) possa ser verificado através de valores experimentais. 6. REFERÊNCIAS ASTM E646. Standard Test Methods for Tensile Strain-Hardening Exponents (n-Values) of Metallic Sheet. USA: American Society for Testing and Materials, 1998. ABNT NBR 6394. Determinação da Dureza Brinell de Materiais Metálicos. Rio de Janeiro: 1999. ALCALÁ, J.; BARONE, A. C.; ANGLADA, M. The Influence of Plastic Hardening on Surface Deformation Modes Around Vickers and Spherical Indents. Acta Materalia, 48, p 3451-3464, 2000. HILL, R., STÔRAKERS, B., ZDUNEK, A. B. A theoretical study of the Brinell hardness test. Proceedings of the Royal Society of London, volume A, nº 423, 1989, p. 301–330. JOHNSON, K. L. Contact Mechanics. Cambridge: Cambridge University Press, 1985. MATTHEWS, J. R. Indentation Hardness and Hot Pressing. Acta Materialia, vol. 28, pp.311-318, 1980. METALS HANDBOOK, volume 1. Properties and Selection: Irons, Steels and High performance alloys. ASM International, 10th edition., 1993. METALS HANDBOOK, volume 2. Properties and Selection: Nonferrous alloys and special-purpose materials. ASM International, 10th edition, 1992. NORBURY, A., SAMUEL, T. The recovery and sinking-in or piling-up of material in the Brinell test, and the effect of these factors on the correlation of the Brinell with certain other hardness tests. Journal of the Iron Steel Institute, 117, 1928, p. 673–687. SAE J877. Properties of Low Carbon Sheet Steel and their Relationship to Formability. Warrendable, USA: SAE Handbook, Volume 1 – Materials, Fuels, Emissions and Noise, Society of Automotive Engineers Inc., 1984. SCHINDLER, H. J. On quasi-non-destructive strength and toughness testing of elastic-plastic materials. International Journal of Solids and Structures, 2004, Article in press. TALJAT, B., ZACHARIAS, T., KOSEL, T. New analytical procedure to determine stress–strain curve from spherical indentation data. International Journal of Solids and Structures, Vol. 35 (33), 1998, p.4411–4426. TALJAT, B.; PHARR, G. M. Development of pile-up during spherical indentation of elastic–plastic solids. International Journal of Solids and Structures, nº41, 2004, p.3891–3904.

Baixar