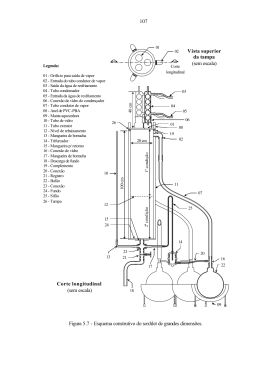

4 Método Numérico Foi utilizado o método dos elementos finitos como ferramenta de simulação com a finalidade de compreender e avaliar a resposta do tubo, elemento estrutural da bancada de teste utilizada neste trabalho, quando nele são aplicados diversos tipos de carregamento. PUC-Rio - Certificação Digital Nº 0711111/CA 4.1 Modelagem pelo Método dos Elementos Finitos A modelagem pelos elementos finitos inicia pela discretização de uma dada geometria em um número finito de elementos. Esta discretização permite a resolução do problema, impondo um sistema de equações, aplicáveis a quase qualquer estrutura por mais complicada que seja, mediante um grande número de operações de natureza repetitiva que podem ser adaptadas a uma programação numérica e ser resolvida por um computador. Para cada elemento obtido da discretização, encontra-se uma matriz de rigidez que relaciona as forças com as deformações; depois se procede a montagem da matriz total para a estrutura. Em geral, dado que o método de cálculo por elementos finitos é um procedimento aproximado, a exatidão aumenta com o número de elementos usados. É recomendável, em alguns casos, utilizar mais de uma discretização, com a finalidade de comparar e obter convergência de resultados para uma solução dentro de uma tolerância aceitável. As cargas externas, atuantes na estrutura, são aplicadas por sistemas de forças equivalentes concentradas nos nós. Os processos numéricos vão desde análises lineares até complicadas análises não lineares. No presente trabalho são utilizados processos numéricos lineares, já que a bancada de teste deve ser solicitada sem ocorrência do escoamento nos seus pontos mais solicitados. Capı́tulo 4. Método Numérico 45 4.2 Descrição da Modelagem Numérica 4.2.1 Tipo de Elemento Utilizado A escolha dos elementos depende do tipo de análise a ser realizada e da geometria do modelo. Neste trabalho foi escolhido um elemento sólido tetraédrico parabólico de 10 nós, como mostra a figura 4.1a, para a discretização do corpo tubular e das placas que servem como tampos. O elemento sólido tetraédrico linear possui quatro nós, como mostra abaixo a figura 4.1b. Cada nó tem libertade para mover-se com as três componentes de deslocamento. Assim, o elemento possui três graus de liberdade PUC-Rio - Certificação Digital Nº 0711111/CA por nó, totalizando doze graus de liberdade. A formulação e a idéia do elemento sólido tetraédrico parabólico é igual ao do elemento sólido tetraédrico linear, no qual a montagem de elementos é constituı́da de elementos na forma de “tetraedros”, porém com apenas uma diferença significante que é na quantidade de graus de liberdade. Figura 4.1: a)Elemento Sólido Tetraédrico Parabólico. b)Elemento Sólido Tetraédrico Linear. A vantagem desse elemento, com a adição de nós intermediários, é de aumentar o número de graus de liberdade do elemento para que a função de interpolação tenha maior grau e apresente uma resposta mais exata no campo das deformações e tensões. Como o elemento tetraédrico parabólico possui dez nós que se deslocam nas três direções, respeitando o estado triaxial de tensões da teoria da elasticidade, o mesmo terá um total de trinta graus de liberdade. Capı́tulo 4. Método Numérico 46 Os passos que dão continuidade na resolução do problema para um elemento tetraédrico do tipo parabólico são a definição da função de interpolação, o cálculo das deformações e tensões e, finalmente, a solução da matriz de rigidez do elemento. A geração automática de malhas em elementos finitos, disponı́veis atualmente nos softwares de análise, permite gerar malhas de elementos tetraédricos em geometrias complicadas pois, devido à versatilidade da geometria, qualquer corpo sólido e suas diversas partes podem ser representados como um conjunto de tetraedros. Esse elemento é, portanto, bastante utilizado em aplicações práticas nas quais o cálculo das deformações e das tensões necessita maior cuidado [13]. PUC-Rio - Certificação Digital Nº 0711111/CA 4.2.2 Material A definição das propriedades dos materiais para a modelagem por elementos finitos é feita segundo o tipo de análise que se pretende fazer. Na maioria dos modelos elasto-plásticos desenvolvidos se utiliza curvas de engenharia ou verdadeira do material, a qual é simplificada em: a) uma curva de engenharia ou verdadeira bilinear e b) uma curva de engenharia ou verdadeira multilinear. O modelo utilizado neste caso será isotrópico, elástico e linear, com um módulo de Young de 200GP a e um coeficiente de Poisson igual a 0, 3. Como a análise a ser feita é apenas elástica, não há diferença entre a curva de engenharia e verdadeira. 4.2.3 Modelagem da Geometria O segmento de tubo e os dispositivos de carregamento associados foram modelados pelo método de elementos finitos usando o programa comercial ANSYS Workbench 11.0. Os dados da geometria são dadas no Capı́tulo 2. Somente a metade da estrutura foi usada por causa de sua simetria. Isto reduz consideravelmente o tempo do cálculo e o número de elementos e nós a serem utilizados. A figura 4.3 representa a estrutura modelada. A modelagem poderia ter usado apenas 1/4 da estrutura, mas esta oportunidade não foi aproveitada. 47 Capı́tulo 4. Método Numérico 4.2.4 Malha do Modelo As malhas (conjunto de elementos finitos) devem ser feitas o mais homogeneamente possı́vel. Para uma melhor análise numérica, a estrutura foi modelada com dois tipos de malha, como se mostra na figura 4.2. A M alha 1 foi gerada considerando um só elemento na parede do tubo. A M alha 2 foi mais refinada, com três elementos na parede do tubo. Os detalhes das malhas PUC-Rio - Certificação Digital Nº 0711111/CA estão indicados na tabela 4.1 Figura 4.2: Detalhes da modelagem e da malha gerada. Tabela 4.1: Detalhes dos tipos de malha. Malhas Elementos Malha 1 (Numérico1) 2951 Malha 2 (Numérico1) 52998 Nós Tempo Computacional 6018 34 s 95747 127 s Capı́tulo 4. Método Numérico 48 4.2.5 Condições de Contorno e Aplicação de Carregamentos PUC-Rio - Certificação Digital Nº 0711111/CA As condições de contorno impostas ao modelo são mostradas na figura 4.3. A pressão da água exercida dentro da tubulação foi modelada pela carga da pressão distribuı́da, aplicada à superfı́cie do interior do tubo mostrado no detalhe A. No modelo, as forças F foram aplicadas às placas com a imposição de uma pressão equivalente como mostrado no detalhe B. Figura 4.3: Condições de contorno e detalhes dos carregamentos aplicados. O suporte do solo foi modelado no detalhe C por um suporte fixo. A área em contato com o solo manteve impedidas a translação lateral, seguindo os eixo x e y, e a rotação segundo o eixo z. As condições de simetria impostas ao modelo são mostradas no detalhe D. Capı́tulo 4. Método Numérico 49 4.3 Ovalização do tubo O processo de fabricação para o tubo usado neste trabalho foi o denominado UOE que produz tubos por conformação a frio partindo-se de uma chapa plana. A chapa é conformada para a forma tubular pelas quatro etapas mecânicas como segue: – Na primeira etapa de conformação, as bordas laterais são prensadas para terem suas extremidades no formato de arco circular. – A chapa é levada para uma segunda prensa com o objetivo de ser dobrada para o formato U. PUC-Rio - Certificação Digital Nº 0711111/CA – A seguinte prensa dá continuidade ao processo executando a forma circular, ou o formato O e é realizada a costura longitudinal. – Na etapa final, uma expansão a frio (E) é executado no tubo soldado, com objetivo de melhorar a circularidade. Tubos UOE têm espessura de parede constante. A forma circular tem algumas imperfeições que dependem de cada uma das quatro etapas mecânicas de fabricação indicadas anteriormente. Isto se traduz em uma ovalização do tubo dentro do campo de 0,1 a 0,3%, tı́pico deste processo, e é menor do que as tolerâncias de diâmetro especificadas pela norma API 5L, cujo valor está em torno de ±0,75% do diâmetro externo. Esta ovalização interfere nas medições das deformações e na comparação com os resultados analı́ticos. Mais adiante, na seção 6.1.4, será descrito o procedimento utilizado neste trabalho para determinar as imperfeições do diâmetro do tubo. Numa comparação entre as deformações, observou-se, uma diferença relevante entre os métodos analı́tico e numérico quando a tubulação está sob os diferentes tipos de carregamento. Exagerando a deformação no modelo numérico do programa ANSYS (5X Auto), a figura 4.4 mostra, para uma análise com a malha 1, a configuração deformada do tubo para, (b) uma força aplicada de 20kN , (a) e (c) Capı́tulo 4. Método Numérico 50 pressão interna de 5M P a, e finalmente (d) para uma combinação das duas. Viu-se a ocorrência de ovalização do tubo, e este tipo de comportamento não foi previsto na modelagem analı́tica do problema estudado. Os resultados das deformações obtidos numa análise com a malha 2, mostrou a mesma ovalização do tubo mostrada pela malha 1. Somente se teve uma variação no ponto da solda, isto devido à diferencia de espessura com o PUC-Rio - Certificação Digital Nº 0711111/CA resto da seção do tubo. Figura 4.4: Ovalização do tubo submetido a carregamentos diferentes. a) e c)Pressão interna. b)Momento fletor e esforço axial. d)Pressão interna, momento fletor e esforço axial. Efeito da Ovalização Localizada do Tubo no cálculo das Tensões Nesta seção se mostra a ovalização localizada do tubo devido às imperfeições geradas no processo de fabricação e como estas influem no cálculo das tensões. Capı́tulo 4. Método Numérico 51 PUC-Rio - Certificação Digital Nº 0711111/CA Figura 4.5: Ovalização Localizada do tubo submetido a Pressão interna. A figura 4.5 apresenta a seção transversal do tubo com ovalização externa e interna. Supondo que o tubo esta submetido a pressão interna, que e1 e e2 equivalem a 1mm e t equivale a 10mm, observamos na figura o sentido das forças e dos momentos gerados. Isto ajudará nos cálculos das tensões. σb = M.c I σb = σm .t.l.e.t/2 l.t3 12 σb = σm 6.e t Para a parte externa do tubo a tensão circunferencial é calculada como segue: σm − σb = σm [1 − 6.e1 ] t σm − σb = σm [1 − 6.1mm ] 10mm σm − σb = 0, 4σm Para a parte interna do tubo a tensão circunferencial é calculada como segue: σm + σb = σm [1 + 6.e2 ] t Capı́tulo 4. Método Numérico σm + σb = σm [1 + 52 6.1mm ] 10mm σm + σb = 1, 6σm PUC-Rio - Certificação Digital Nº 0711111/CA Finalmente podemos observar que para esse exemplo a tensão circunferencial varia -60% para o caso da ovalização externa e +60% para o caso da ovalização interna.

Download