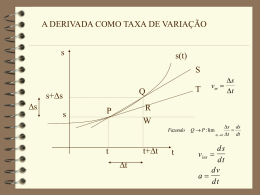

MANUAL DE OPERAÇÃO E TREINAMENTO VASO SEPARADOR DE TESTE © 2007, IESA MANUAL DE OPERAÇÃO E TREINAMENTO VASO SEPARADOR DE TESTE Giovani Pasetti [email protected] Projetos Equip. e Mont. S/A Rod. Manoel de Abreu, Km 4,5 14806-500 Araraquara-SP Brasil www.iesa.com.br APRESENTAÇÃO Visando atender as exigências da Agência Nacional de Petróleo (ANP), que impôs maior rigor nas medições de produção de poços de petróleo, a Petrobrás-BA adquiriu da IESA, um moderno Sistema Separador de Teste que viabiliza a separação e medição dos fluidos (óleo e gás) produzidos em poços de petróleo conforme as novas normas da ANP. O equipamento permite que sejam feitas medições individualizadas dos fluidos produzidos para catalogar seu fluxo de produção, possibilitando inclusive a avaliação do potencial de poços pioneiros (reservatórios recém descobertos) para a declaração de comercialização de um campo. Embora o princípio de funcionamento seja semelhante a muitos outros sistemas de separação, este equipamento possui dispositivos internos mais eficazes na separação, além de possuir uma elevada capacidade de medição de vazão à altas pressões. Desta forma, é possível atender poços dos mais variados tipos e nas mais diversas localidades. As unidades de separação móveis existentes possuem uma instrumentação de medição predominantemente mecânica. Diferentemente, este novo sistema possui uma instrumentação totalmente eletrônica, dotada de um computador de vazão que calcula e compensa as vazões instantaneamente. Todas as leituras das variáveis, registros e relatórios de medição são efetuados automaticamente, não existindo mais a necessidade de leituras manuais e cálculos em planilhas. Em virtude disso, este manual tem por objetivo treinar as pessoas envolvidas, para torná-las aptas a operarem satisfatoriamente o equipamento de separação, bem como todos os instrumentos que dele fazem parte. Além de uma descrição do processo de separação, são abordados detalhes de diversos tipos de instrumentos existentes no mercado, sempre focando a instrumentação que fora adotada para o sistema separador. São discutidos, os conceitos das variáveis medidas no processo e mediante a isto, esclarece como opera cada um dos dispositivos de medição, controle e segurança do vaso separador. É apresentada também uma explanação sobre Áreas Classificadas e Teoria de Controle, cujos conceitos e práticas são aplicadas ao sistema separador. SUMÁRIO APRESENTAÇÃO.......................................................................................................... 3 SUMÁRIO....................................................................................................................... 4 LISTA DE FIGURAS ...................................................................................................... 9 LISTA DE TABELAS ................................................................................................... 11 1. SISTEMA SEPARADOR.......................................................................................... 12 1-COMPONENTES DO SISTEMA SEPARADOR DE TESTE ................................. 12 2. DESCRIÇÃO DO PROCESSO ................................................................................ 15 1 - INTRODUÇÃO..................................................................................................... 15 2 - PROCESSO DE SEPARAÇÃO ........................................................................... 16 3. INSTRUMENTAÇÃO................................................................................................ 19 1 - INTRODUÇÃO..................................................................................................... 19 2 - CARACTERÍSTICAS GERAIS DOS INSTRUMENTOS ...................................... 19 2.1 - Classificação ................................................................................................. 19 2.2 - Definições...................................................................................................... 20 3 - IDENTIFICAÇÃO E SÍMBOLOS DE INSTRUMENTOS ...................................... 21 4 - INSTRUMENTAÇÃO DO VASO SEPARADOR .................................................. 24 4. TRANSMISSORES .................................................................................................. 27 1 - INTRODUÇÃO..................................................................................................... 27 2 - ALIMENTAÇÃO E SINAL .................................................................................... 27 3 - PROTEÇÃO......................................................................................................... 28 4 - INDICAÇÃO LOCAL ............................................................................................ 28 5 - MONTAGEM........................................................................................................ 28 6 - SINAIS DE SAÍDA ............................................................................................... 28 5. COMPUTADOR DE VAZÃO .................................................................................... 29 1 - INTRODUÇÃO..................................................................................................... 29 2 - STARDOM ........................................................................................................... 30 SUMÁRIO 6. PAINÉIS ................................................................................................................... 31 1 - INTRODUÇÃO..................................................................................................... 31 2 - PAINEL DE CONTROLE ..................................................................................... 31 3 - PAINEL DE ALIMENTAÇÃO E PAINEL DAS BATERIAS ................................... 33 4 - CAIXAS DE JUNÇÃO .......................................................................................... 34 7. MEDIDORES DE TEMPERATURA ......................................................................... 36 1 - INTRODUÇÃO..................................................................................................... 36 2 - CONCEITO DE TEMPERATURA........................................................................ 36 3 - ESCALAS DE TEMPERATURA .......................................................................... 37 3.1 - Escala Celsius............................................................................................... 37 3.2 - Escala Fahreinheit......................................................................................... 37 3.3 - Escala Kelvin................................................................................................. 38 3.4 - Escala Rankine ............................................................................................. 38 4 - MEDIDORES DE TEMPERATURA ..................................................................... 39 5 - TERMÔMETRO DE RESISTÊNCIA ELÉTRICA ................................................. 39 5.1 - Poço Termométrico ....................................................................................... 41 6 - TRANSMISSOR DE TEMPERATURA ................................................................ 41 8. MEDIDORES DE NÍVEL .......................................................................................... 44 1 - INTRODUÇÃO..................................................................................................... 44 2 - CLASSIFICAÇÃO DOS MEDIDORES DE NÍVEL ............................................... 44 3 - VISORES DE NÍVEL............................................................................................ 45 4 - TRANSMISSOR DE NÍVEL RADAR POR ONDA GUIADA................................. 46 9. MEDIDORES DE PRESSÃO ................................................................................... 48 1 - INTRODUÇÃO..................................................................................................... 48 1.1 - Pressão Estática ........................................................................................... 48 1.2 - Pressão Dinâmica ......................................................................................... 48 1.3 - Pressão Total ................................................................................................ 48 2 - TIPOS DE PRESSÃO.......................................................................................... 49 2.1 - Pressão atmosférica...................................................................................... 49 2.2 - Pressão absoluta........................................................................................... 49 2.3 - Pressão manométrica (gage) ........................................................................ 49 2.4 - Pressão diferencial........................................................................................ 49 3 - UNIDADES DE PRESSÃO .................................................................................. 50 4 - ELEMENTO TIPO ELÁSTICO (MANÔMETRO).................................................. 50 4.1 - Manômetro com Tubo de Bourdon................................................................ 51 5 SUMÁRIO 5 - TIPOS DE SENSORES ELETRÔNICOS DE PRESSÃO .................................... 52 5.1 - Sensor Extensométrico (Strain Gage)........................................................... 52 5.2 - Sensor Piezoelétrico ..................................................................................... 53 5.3 - Sensor Capacitivo (Célula Capacitiva).......................................................... 53 5.4 - Sensor por Silício Ressonante ...................................................................... 53 6 - TRANSMISSOR DE PRESSÃO (SILÍCIO RESSONANTE) ................................ 53 6.1 - Construção e Funcionamento do Sensor...................................................... 54 10. MEDIDORES DE VAZÃO ...................................................................................... 56 1 - INTRODUÇÃO..................................................................................................... 56 2 - DEFINIÇÃO ......................................................................................................... 56 2.1 - Vazão Volumétrica ........................................................................................ 56 2.2 - Vazão Mássica .............................................................................................. 57 2.3 - Vazão Gravitacional ...................................................................................... 57 3 - CONCEITOS FÍSICOS BÁSICOS ....................................................................... 57 3.1 - Calor Específico ............................................................................................ 57 3.2 - Viscosidade ................................................................................................... 58 3.3 - Tipos de Escoamento.................................................................................... 58 3.4 - Número de Reynolds..................................................................................... 59 4 - TIPOS E CARACTERÍSTICAS DOS MEDIDORES ............................................ 60 5 - PLACA DE ORIFÍCIO .......................................................................................... 60 5.1 - Princípio de Operação e Equações............................................................... 61 5.2 - Cálculo da Placa de Orifício .......................................................................... 63 5.3 - Medição Sem o Computador de Vazão ........................................................ 65 5.4 - Tipo de Orifício .............................................................................................. 66 5.5 - Tomadas ....................................................................................................... 66 5.6 - Válvula Porta Placas ..................................................................................... 66 5.7 - Trecho Reto................................................................................................... 67 5.8 - Condicionador de Fluxo ................................................................................ 68 6 - TRANSMISSOR DE VAZÃO (PRESSÃO DIFERENCIAL).................................. 68 7 - TRANSMISSOR DE VAZÃO (MEDIDOR CORIOLIS)......................................... 69 7.1 - A Força de Coriolis........................................................................................ 69 7.2 - Aplicação do Efeito de Coriolis aos Medidores de Vazão............................. 70 11. VÁLVULAS DE CONTROLE ................................................................................. 73 1 - INTRODUÇÃO..................................................................................................... 73 2 - COMPONENTES................................................................................................. 73 6 SUMÁRIO 2.1 - Atuador.......................................................................................................... 74 2.2 - Corpo e Internos............................................................................................ 74 2.3 - Castelo e Engaxetamento ............................................................................. 75 3 - CARACTERÍSTICA DA VÁLVULA ...................................................................... 75 4 - POSICIONADORES ............................................................................................ 77 5 - VÁLVULAS REGULADORAS DE PRESSÃO ..................................................... 77 6 - VÁLVULAS DE CONTROLE DO VASO SEPARADOR ...................................... 79 12. VÁLVULAS DE SEGURANÇA .............................................................................. 80 1 - INTRODUÇÃO..................................................................................................... 80 2 - OBJETIVO ........................................................................................................... 81 3 - PRINCÍPIO DE OPERAÇÃO ............................................................................... 81 4 - VÁLVULAS DE SEGURANÇA DO VASO SEPARADOR.................................... 82 13. ÁREA CLASSIFICADA.......................................................................................... 83 1 - INTRODUÇÃO..................................................................................................... 83 2 - QUADRADO DO FOGO ...................................................................................... 83 3 - CLASSIFICAÇÃO DE ÁREA ............................................................................... 83 3.1 - Zona .............................................................................................................. 84 3.2 - Grupo ............................................................................................................ 84 3.3 - Normas IEC, NEC e ATEX............................................................................ 85 4 - CLASSIFICAÇÃO DE TEMPERATURA .............................................................. 86 5 - TIPOS DE PROTEÇÃO CONTRA EXPLOSÃO .................................................. 87 5.1 - Prova de Explosão (Ex-d) ............................................................................. 87 5.2 - Segurança Intrínseca (Ex-i)........................................................................... 88 5.3 - Segurança Aumentada (Ex-e)....................................................................... 89 5.4 - Pressurização ou Purga (Ex-p) ..................................................................... 90 6 - PROTEÇÃO EM FUNÇÃO DA CLASSIFICAÇÃO DE ÁREA.............................. 90 6.1 - Equipamentos elétricos permissíveis em ZONA 0 ........................................ 90 6.2 - Equipamentos elétricos permissíveis em ZONA 1 ........................................ 90 6.3 - Equipamentos elétricos permissíveis em ZONA 2 ........................................ 91 7 - PROTEÇÃO PROVIDA PELO INVÓLUCRO....................................................... 91 8 - INSTALAÇÕES DO VASO SEPARADOR........................................................... 92 14. TEORIA DE CONTROLE ....................................................................................... 96 1 - INTRODUÇÃO..................................................................................................... 96 2 - DEFINIÇÕES ....................................................................................................... 97 3 - CONCEITOS........................................................................................................ 97 7 SUMÁRIO 3.1 - Objetivo do Controle de Processos............................................................... 97 3.2 - Princípio de Operação de um Sistema de Controle ...................................... 98 3.3 - Controle em Malha Aberta e Malha Fechada................................................ 98 3.4 - Diagrama de Blocos ...................................................................................... 99 4 - AÇÕES DE CONTROLE ..................................................................................... 99 4.1 - Controle Liga-Desliga (On-Off).................................................................... 100 4.2 - Controle Proporcional (P)............................................................................ 100 4.3 - Controle Proporcional Integral (PI).............................................................. 101 4.4 - Controle Proporcional Derivativo (PD) ........................................................ 102 4.5 - Controle Proporcional Integral Derivativo (PID) .......................................... 103 5 - CONTROLE DAS VARIÁVEIS........................................................................... 105 5.1 - Vazão .......................................................................................................... 105 5.2 - Pressão ....................................................................................................... 106 5.3 - Nível ............................................................................................................ 106 5.4 - Temperatura................................................................................................ 106 5.5 - Sugestões Práticas ..................................................................................... 107 6 - SINTONIA DE CONTROLADORES PID ........................................................... 107 6.1 - Método da Sensibilidade Limite .................................................................. 107 REFERÊNCIAS BIBLIOGRÁFICAS .......................................................................... 110 8 LISTA DE FIGURAS Figura 1.1 – Componentes do Sistema Separador de Teste (Lateral Esquerda)......... 13 Figura 1.2 - Componentes do Sistema Separador de Teste (Lateral Direita) .............. 14 Figura 2.1 - Sistema Separador de Teste..................................................................... 15 Figura 2.2 – Esquema do processo de separação gás-líquido .................................... 16 Figura 2.3 – Separador ciclone..................................................................................... 17 Figura 2.4 – Eliminador de névoa Vane ....................................................................... 17 Figura 2.5 – Estrutura do quebra-espuma.................................................................... 18 Figura 2.6 – Internos do vaso separador...................................................................... 18 Figura 3.1 – Diagrama de instrumentação ................................................................... 26 Figura 5.1 – Estação de controle autônoma................................................................. 30 Figura 6.1 – Conjunto interligando dos painéis de controle, alimentação e bateria ..... 31 Figura 6.2 – Painel de controle com detalhe da IHM.................................................... 32 Figura 6.3 – Parte interna do painel de controle........................................................... 32 Figura 6.4 – Parte interna do painel de alimentação e painel das baterias.................. 34 Figura 6.5 – Caixas de junção ...................................................................................... 34 Figura 7.1 – Temperatura x Resistência de um Pt-100 ................................................ 40 Figura 7.2 – Transmissor de temperatura acoplado ao poço termométrico ................. 42 Figura 7.3 – Conexão a 3 fios entre o Pt-100 e o Transmissor .................................... 42 Figura 8.1 - Visor de nível............................................................................................. 46 Figura 8.2 – Transmissor de nível radar....................................................................... 47 Figura 9.1 – Relação dos tipos de pressão .................................................................. 49 Figura 9.2 – Construção básica do manômetro de Bourdon tipo “C” ........................... 51 Figura 9.3 – Manômetro da estação de redução.......................................................... 52 Figura 9.4 – Transmissor de pressão flangeado .......................................................... 54 Figura 9.5 – Sensor por silício ressonante ................................................................... 55 Figura 9.6 – Princípio de funcionamento do sensor por silício ressonante .................. 55 Figura 10.1 – Vazão com regime laminar..................................................................... 59 Figura 10.2 – Vazão com regime turbulento................................................................. 59 Figura 10.3 – Esquema de uma placa de orifício ......................................................... 63 Figura 10.4 - Porta placas e placa de orifício ............................................................... 67 LISTA DE FIGURAS Figura 10.5 – Trecho reto ............................................................................................. 68 Figura 10.6 – Transmissor de vazão e pressão ........................................................... 68 Figura 10.7 – Ilustração do efeito Coriolis .................................................................... 69 Figura 10.8 – Ação do efeito de Coriolis nos tubos do medidor ................................... 70 Figura 10.9 – Medidor de vazão mássica com tubos em forma de U .......................... 71 Figura 10.10 - Medidor mássico e transmissor de vazão remoto................................ 72 Figura 11.1 – Componentes de uma válvula de controle ............................................. 73 Figura 11.2 - Característica dos obturadores das válvulas globo................................. 76 Figura 11.3 – Característica das gaiolas das válvulas globo........................................ 76 Figura 11.4 – Curva característica de válvulas............................................................. 77 Figura 11.5 – Componentes da estação de redução.................................................... 78 Figura 11.6 – Estação de redução................................................................................ 79 Figura 11.7 – Válvulas de controle de nível e pressão................................................. 79 Figura 12.1 – Partes de uma válvula de segurança e alívio convencional................... 80 Figura 12.2 - Posições da válvula de segurança e alívio ............................................. 82 Figura 12.3 – Válvulas de segurança e Alívio .............................................................. 82 Figura 13.1 – Quadrado do Fogo ................................................................................. 83 Figura 13.2 – Circuito intrinsecamente seguro ............................................................. 89 Figura 13.3 – Área classificada do vaso separador...................................................... 93 Figura 13.4 – Cabo armado para a interligação dos instrumentos............................... 94 Figura 13.5 – Prensa cabo em alumínio para cabo armado......................................... 94 Figura 14.1 – Diagrama de blocos de controle............................................................. 99 Figura 14.2 – Controle on-off...................................................................................... 100 Figura 14.3 – Erro de off-set de um controle proporcional ......................................... 101 Figura 14.4 – Resposta em MA de um controlador PI................................................ 102 Figura 14.5 - Resposta em MA de um controlador PD............................................... 103 Figura 14.6 - Ação do controle derivativo para uma amostra de desvios................... 103 Figura 14.7 – Resposta em MA de um controlador PID ............................................. 104 Figura 14.8 – Processo criticamente estável.............................................................. 108 10 LISTA DE TABELAS Tabela 1.1 – Relação dos componentes do Sistema Separador de Teste .................. 13 Tabela 3.1 – Exemplo de identificação de instrumento ................................................ 21 Tabela 3.2 – Letras de identificação funcional de instrumentos................................... 22 Tabela 3.3 – Símbolos de identificação de instrumentos ............................................. 23 Tabela 3.4 – Símbolos de linhas para instrumentos..................................................... 24 Tabela 3.5 – Descrição dos instrumentos do vaso separador...................................... 25 Tabela 5.1 – Instrumentos acoplados aos módulos do computador de vazão............. 30 Tabela 9.1 - Conversão de unidades de pressão......................................................... 50 Tabela 9.2 - Elementos de recepção de pressão ......................................................... 51 Tabela 10.1 - Tipos e características dos medidores de vazão ................................... 60 Tabela 10.2 – Variáveis medidas continuamente......................................................... 62 Tabela 10.3 – Resultados do cálculo de vazão ............................................................ 65 Tabela 13.1 – Subdivisão do Grupo II .......................................................................... 85 Tabela 13.2 – Relação entre as normas IEC e NEC (Zonas)....................................... 85 Tabela 13.3 – Relação entre as normas IEC e NEC (Grupos)..................................... 86 Tabela 13.4 – Divisão de Grupos e Categorias ATEX ................................................. 86 Tabela 13.5 – Classificação de temperatura dos instrumentos.................................... 87 Tabela 13.6 – Critérios de interconexão de componentes Ex-i .................................... 89 Tabela 13.7 - Tipos de proteção permitidos em cada zona classificada ...................... 91 Tabela 13.8 – Designação dos algarismos do Índice de Proteção (IP)........................ 92 Tabela 13.9 – Comparação aproximada entre graus de proteção IEC e NEMA.......... 92 Tabela 13.10 - Equipamentos instalados no vaso separador e suas proteções .......... 93 Tabela 13.11 – Dados de marcação dos fabricantes para os instrumentos Ex-i ......... 95 Tabela 14.1 – Efeito de cada parâmetro PID sobre o processo................................. 105 Tabela 14.2 – Sugestões práticas de ações de controle............................................ 107 Tabela 14.3 – Fórmula para o cálculo dos parâmetros do controlador ...................... 108 Tabela 14.4 – Tentativas para melhorar o desempenho do processo ....................... 109 1. SISTEMA SEPARADOR 1-COMPONENTES DO SISTEMA SEPARADOR DE TESTE O sistema separador de teste é composto pelos componentes numerados e descritos na Tabela 1.1 e ilustrados na Figura 1.1 e Figura 1.2. No 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 DESCRIÇÃO Vaso Separador Estrutura do Skid Válvula de Controle de Nível (LV-001) Válvula de Controle de Pressão (PV-003) Posicionador da Válvula de Nível Posicionador da Válvula de Pressão Transmissor de Pressão de Líquido (PIT-001) Transmissor de Pressão de Gás (PIT-002) Transmissor de Pressão do Vaso (PIT-003) Transmissor de Vazão de Líquido (FIT-001) Transmissor de Vazão de Gás (FIT-002) Medidor Mássico Porta Placas Trecho Reto (Jusante) Trecho Reto (Montante) Transmissor de Temperatura de Líquido (TIT-001) Transmissor de Temperatura de Gás(TIT-002) Transmissor de Nível do Vaso (LIT-001) Manômetro (PI-004) Estação de Redução (PCV-001) Válvula de Segurança (PSV-001) Válvula de Segurança (PSV-002) Visor de Nível (LG-002) Caixa de Junção de Sinal (CJE-01) Caixa de Junção de Alimentação (CJA-01) Eletrocalha Porta-Cabos Válvula de Bloqueio da Saída de Óleo Válvula By-Pass da Tubulação de Óleo Válvula By-Pass da Tubulação de Gás Válvula de Bloqueio da Saída de Óleo Válvula de Bloqueio da Saída de Gás Válvula de Bloqueio do Medidor Mássico (Jusante) Válvula de Bloqueio do Medidor Mássico (Montante) Válvula By-Pass do Medidor Mássico SISTEMA SEPARADOR 36 37 38 39 40 41 42 43 44 45 46 47 Válvula de Bloqueio do Dreno de Óleo Válvula de Bloqueio da Entrada de Produto Válvula de Bloqueio do Visor de Nível (Superior) Válvula de Bloqueio do Visor de Nível (Inferior) Válvula de Bloqueio do Transmissor de Pressão Válvula de Bloqueio da Estação de Redução Boca de Visita Bocal de Entrada de Produto Bocal Extra de Saída de Óleo Bocal de Saída de Gás Bocal de Saída Extra de Óleo Bocal de Saída Extra de Óleo Tabela 1.1 – Relação dos componentes do Sistema Separador de Teste Figura 1.1 – Componentes do Sistema Separador de Teste (Lateral Esquerda) 13 SISTEMA SEPARADOR Figura 1.2 - Componentes do Sistema Separador de Teste (Lateral Direita) 14 2. DESCRIÇÃO DO PROCESSO 1 - INTRODUÇÃO A finalidade básica do Sistema Separador de Teste, ilustrado na Figura 2.1, é medir a capacidade de produção de poços petrolíferos. O sistema fará a separação e medição das vazões das fases líquida e gasosa a partir do recebimento de produto do poço cujo potencial se pretende avaliar. O teste do potencial de um poço pioneiro é importante para a determinação da capacidade de produção diária do reservatório. Assim é possível selecionar os meios adequados de armazenamento do produto. Da mesma forma, para reservatórios já em operação, realizam-se com regularidade durante a sua vida de produção, testes de potencial para catalogar seu fluxo de produção. Figura 2.1 - Sistema Separador de Teste A capacidade de produção de um poço e a relação óleo x gás existente, são testadas utilizando-se o sistema de separação gás-liquido. Esta operação consiste, basicamente, na interligação da linha de saída do poço ao vaso separador. Devido a alta pressão na saída do poço é inserido na tubulação de interligação uma peça denominada choke. Esta peça possui um orifício de restrição responsável pela redução da pressão, que pode chegar a 5000 psig antes da entrada no sistema, para valores na faixa de 500 a 1500 psig. DESCRIÇÃO DO PROCESSO Junto com a redução da pressão, o choke limita também a vazão de petróleo e gás que escoa para o separador. São utilizados chokes com diversos tamanhos de furos, dependendo da pressão do poço e da pressão e vazão na qual se deseja fazer o teste. A Figura 2.2, a seguir, mostra esquematicamente este procedimento. Figura 2.2 – Esquema do processo de separação gás-líquido A válvula de controle PV controla a saída de gás, de modo que a pressão permaneça constante no valor desejado. Deste modo, após a estabilização da pressão no valor predeterminado, a quantidade de gás que sai é igual à quantidade que entra. Assim, medindo-se a vazão de saída de gás do separador estamos medindo a vazão de gás que sai do poço. A válvula de controle LV controla o nível no vaso separador de teste de modo a mantêlo constante. Nesta condição, a vazão de líquido que sai do vaso separador será igual a vazão de liquido que está saindo do poço. Alguns separadores permitem também a separação da água e do petróleo, o que, entretanto, não esta sendo previsto neste projeto. 2 - PROCESSO DE SEPARAÇÃO A mistura óleo-gás proveniente do poço entra no separador pelo bocal de entrada, onde ocorre a separação da maior parte do gás e do óleo. Neste bocal, no lugar de se colocar tradicionalmente uma placa defletora (chicana) perpendicular à trajetória do produto, para evitar que a corrente de alimentação se projete dentro do vaso, é instalado um separador Ciclone (Figura 2.3). Neste dispositivo de separação, o produto sofre uma variação tangencial em sua direção, promovendo uma força centrífuga. Diante disso, o líquido, que possui maior inércia, tende a se juntar na forma de lâmina nas paredes do cilindro, se separando do gás. Este tipo de separação, ao contrário da chicana, evita o impacto e fragmentação do produto. Conseqüentemente diminui o arraste de líquido no gás e a formação de espuma dentro do vaso, que prejudica o controle de nível e afeta a performance dos demais internos de separação. 16 DESCRIÇÃO DO PROCESSO Figura 2.3 – Separador ciclone O óleo acumula-se no fundo do separador, de onde é retirado continuamente através do bocal de saída inferior. A vazão de retirada é controlada pela válvula de controle LV, de modo que o nível seja mantido constante. O gás efluente do separador centrifugo passa a ocupar todo o espaço acima do nível de óleo e escoa na direção do bocal de saída superior. Como o gás ainda arrasta uma quantidade de óleo na forma de pequenas gotas, existe um Eliminador de Névoa Vane (palheta), ilustrado na Figura 2.4, que opera pelo principio de impacto. O dispositivo possui 3 fileiras de placas em forma de ”V” nas quais as gotas de líquido colidem e escorrem, juntando-se ao líquido no fundo do vaso separador. Figura 2.4 – Eliminador de névoa Vane Posteriormente o produto passa por um outro Eliminador de Névoas Vane, com o mesmo principio de operação, porém com um espaçamento mais estreito entre as placas. Este eliminador é alojado em uma estrutura metálica (Figura 2.5) sendo o conjunto chamado de Quebra Espuma, responsável pela atenuação da mesma. Antes de sair pelo bocal superior, o gás deve ainda passar por um Eliminador de Névoa Demister, constituído por uma malha (tela), que retém as gotas de líquido remanescentes. 17 DESCRIÇÃO DO PROCESSO Figura 2.5 – Estrutura do quebra-espuma Além desses internos responsáveis pelo processo de separação, existem outros dois que auxiliam na medição do nível e na proteção contra corrosão. O primeiro é o tubo acalmador, que ajuda a proteger a haste do medidor de nível (Capítulo 8), suavizando as oscilações provocadas por possíveis agitações no nível de líquido. O segundo é um conjunto de cinco discos de alumínio, conhecidos como anodos de sacrifício. A proteção ocorre devido ao princípio da eletrólise. A imersão em água de dois metais diferentes cria uma pequena corrente que corrói o anodo (devido a liberação de elétrons) ao invés das paredes do vaso e dos outros internos. Para manter a eficiência, o anodo deve ser trocado quando chegar a 50% de desgaste. A Figura 2.6 ilustra os internos do vaso separador 1. 2. 3. 4. 5. 6. Separador Ciclone Anodo de Sacrifício Eliminador de Névoas Vane Quebra espuma (Eliminador de Névoas Vane) Tubo acalmador Eliminador de Névoas Demister Figura 2.6 – Internos do vaso separador Durante o processo de separação deve ser observado que tanto a Pressão de Projeto como a Pressão Máxima de Trabalho Admissível (PMTA) do vaso separador são de 99,4 kgf/cm2 (1413.8 psi), limitada pela taxa de #600 dos flanges. A pressão de operação máxima foi calculada em 88 kgf/cm2 (1251.7 psi). 18 3. INSTRUMENTAÇÃO 1 - INTRODUÇÃO A Instrumentação pode ser definida como “a arte e ciência da medição e controle”. O termo instrumentação pode ser utilizado para fazer menção à área de trabalho dos técnicos e engenheiros de processo (instrumentistas e engenheiros de instrumentação), que lidam com os aparelhos do processo produtivo, mas também pode referir-se aos vários métodos e utilizações possíveis para os instrumentos. Um instrumento é um dispositivo que é utilizado para medir grandezas características de sistemas físicos. As variáveis medidas são praticamente todas as variáveis mensuráveis relacionadas com as ciências físicas, tais como pressão, temperatura, nível, vazão, densidade, viscosidade, etc. O instrumento também pode ser visto simplesmente como um aparelho que ao receber um estímulo na “entrada” produz uma “saída”. Geralmente os instrumentos estão ligados a um sistema de controle qualquer, o qual analisa a medição enviada pelo instrumento. A resposta gerada pelo controlador é enviada para os atuadores inseridos no processo. Este ciclo de medição dos valores das variáveis (PV), sua comparação com um valor de referência ou set-point (SP) e atualização das saídas de controle que, é enviada para as variáveis manipuladas (MV), é a forma mais simples de descrever os conceitos associados ao controle de processos. Maiores detalhes sobre teoria de controle serão enfocado no Capítulo 14. 2 - CARACTERÍSTICAS GERAIS DOS INSTRUMENTOS 2.1 - Classificação Nas instalações industriais é comum se encontrar arranjos complexos de instrumentos de medição e controle. Para compreender mais facilmente suas funções, é necessário analisá-los utilizando-se a classificação adequada. Os instrumentos podem ser classificados em: • Instrumentos Cegos: são instrumentos que não possuem indicação visível do valor da variável medida, tais como pressostatos e termostatos (chaves de pressão e temperatura). • Instrumentos Indicadores: são instrumentos que dispõem de indicador e escala graduada, na qual se pode ler o valor da variável medida. INSTRUMENTAÇÃO • Elementos Primários: são elementos que estão em contato direto com a variável medida e que utilizam ou absorvem energia do próprio meio para fornecer ao sistema de medição uma resposta em função da variável medida. • Transmissores: são instrumentos que detectam as variações na variável medida através do elemento primário e a transmitem a distância. O elemento primário pode ou não fazer parte integrante do transmissor. Por sua importância, este item será melhor abordado no Capítulo 4. • Conversores: são instrumentos que recebem um sinal de entrada pneumático ou elétrico, procedente de um outro instrumento e o converte em um sinal de saída padrão (4 a 20 mA, por exemplo). Geralmente são parte integrante dos transmissores. • Controladores: são instrumentos que comparam o valor da variável medida com o valor desejado (set-point) e exercem uma ação de correção na variável manipulada, função da diferença entre dois valores (erro) e de sua ação de controle (P, PI, PID). Este assunto será melhor abordado no Capítulo 14. • Elementos Finais de Controle: São equipamentos que recebem o sinal do controlador e em função deste sinal atuam sobre a variável manipulada ou agente de controle (válvula de controle). 2.2 - Definições 1 • Faixa de Medida (Range): faixa ou conjuntro de valores da variável medida que estão compreendidos dentro dos limites superior e inferior de capacidade de medição, transmissão ou controle do instrumento, vem expressa estabelecendo os seus valores extremos. Exemplo: a faixa de um instrumento de temperatura é de 100 a 300 oC. • Alcance (Span): é a diferença algébrica entre os valores superior e inferior da faixa medida (range) do instrumento. O instrumento do exemplo anterior possui um alcance de 200 oC. • Erro (Off Set): é a diferença ou o desvio entre o valor do ponto de ajuste (set point) e o valor medido da variável controlada. • Ponto de Ajuste (Set Point): é o ponto de referência no qual o controlador é ajustado para controlar o processo. • Exatidão (Accuracy): é a aptidão de um instrumento para dar respostas próximas ao valor verdadeiro do mensurando. • Precissão (Precision): a palavra precisão foi substituída por repetibilidade1. • Repetibilidade (Repeatability): é a capacidade de reprodução ao se medir, repetidamente, valores idêntico da variável medida nas mesmas condições de operação e no mesmo sentido de variação. De acordo com o VIM (Vocabulário Internacional de Metrologia). 20 INSTRUMENTAÇÃO Se em várias medições obtém-se valores sempre iguais, porém estes valores estão distantes do valor verdadeiro, pode-se afirmar que as medições possuem boa repetibilidade, porém uma má exatidão. • Sensibilidade (Sensivity): é o valor mínimo que a variável deve mudar para se obter uma variação na indicação ou transmissão • Histerese (Histeresis): é a diferença máxima que se observa nos valores indicados pelo instrumento quando a variável percorre toda a escala tanto no sentido crescente como decrescente, para um mesmo valor qualquer da faixa medida. • Elevação de Zero: é a quantidade com que o valor zero da variável supera o valor inferior da faixa de medida (range). • Supressão de Zero: é a quantidade com que o valor inferior da faixa medida (range) supera o valor zero da variável. • Calibração: calibração e aferição são sinônimos e definidos como o conjunto de operações que estabelece, sob condições especificadas, a relação entre os valores indicados por um instrumento de medição e os valores correspondentes das grandezas estabelecidos por padrões. Isso significa que, a calibração consiste na comparação da indicação de um instrumento desconhecido com outro instrumento conhecido, caracterizado e rastreado, chamado de padrão. 3 - IDENTIFICAÇÃO E SÍMBOLOS DE INSTRUMENTOS As normas de instrumentação estabelecem símbolos gráficos e codificações para a identificação alfa-numérica de instrumentos que deverão ser utilizadas nos diagramas e malhas de controle de projetos de instrumentação. O propósito dos símbolos gráficos e codificações estabelecidos pelas normas é estabelecer uma maneira uniforme de identificação dos instrumentos e sistemas de instrumentação, facilitar o entendimento dos diagramas e malhas de instrumentação e viabilizar a comunicação entre usuários, projetistas e fornecedores. A simbologia mais utilizada mundialmente na área de instrumentação de processos é a padronizada na norma S 5.1 da ISA (The Instrumentation Systems and Automation Society). A padronização da ISA considera que cada instrumento será identificado por um conjunto de letras e um conjunto de algarismos (ver exemplo na Tabela 3.1). P CV 3100.00 001 A No Seqüencial Área de Variável Função Sufixo Atividades da Malha Identificação Funcional (Letras) Identificação da Malha (Algarismos) Identificação do Instrumento Tabela 3.1 – Exemplo de identificação de instrumento 21 INSTRUMENTAÇÃO Letra A primeira letra do conjunto de letras (Tabela 3.2) indica a variável medida, e as letras subseqüentes indicam a função que o instrumento desempenha na malha de controle. PRIMEIRA LETRA Variável Medida Ou Iniciadora Primeira letra Analisador A B Chama de queimador Condutividade C elétrica Densidade ou massa D específica (Density) E Tensão elétrica F G I Vazão (Flow) Escolha do Usuário Comando Manual (Hand) Corrente Elétrica J Potência H L Tempo ou Temporização Nível (Level) M Umidade (Moisture) N O P Escolha do Usuário Escolha do Usuário Pressão ou Vácuo Quantidade ou Evento K Q R Controlador Diferencial Sensor (Elemento primário) Razão (fração) Visor Alto Indicador Varredura ou seletor manual Taxa de variação com o Tempo Velocidade ou freqüência (Speed) Temperatura T Multivariável U Viscosidade V Peso ou Força W (weigh) Não classificada X Estado, presença ou seqüência de Y eventos Posição Estação de Controle Lâmpada piloto Baixo Médio ou Intermediário Instantâneo Orifício de restrição Ponto de teste Integrador ou totalizador Registrador ou Impressor Radioatividade S Z Modificadora LETRAS SUBSEQUENTES Função Passiva ou de Ativa ou de saída Modificadora informação Alarme Segurança Chave Transmissor Multifunção Válvula ou defletor Eixo dos X Poço ou ponta de prova Não classificada Não classificada Eixo dos Y Relé ou computação Eixo dos Z Elemento final de controle não classificado Não classificada Tabela 3.2 – Letras de identificação funcional de instrumentos 22 INSTRUMENTAÇÃO O primeiro conjunto de algarismos indica a área e o segundo indica a malha à qual o instrumento pertence. Eventualmente, para completar a identificação, poderá ser acrescido um sufixo. Em uma malha, a primeira letra de identificação funcional é selecionada de acordo com a variável medida ou controlada e não de acordo com a variável manipulada. Adicionalmente, a identificação funcional de um instrumento é feita de acordo com a função por ele executada e não de acordo com sua construção. A seqüência de letras de identificação funcional de um instrumento começa com a primeira letra da variável. As letras de funções passivas ou de informação devem seguir em qualquer ordem. As letras de funções ativas ou de saída seguem-nas também em qualquer ordem, com exceção da letra de função de saída C (controle), que deve preceder a letra V (válvula), quando ambas coexistirem. Se forem utilizadas letras modificadoras, estas deverão ser interpostas de forma que fiquem posicionadas seguindo imediatamente as letras que elas modificam. Os símbolos gerais utilizados para representar os instrumentos de acordo com a norma são ilustrados na Tabela 3.3. Local Tipo Montado no campo Montado no painel principal de controle Interface CLP/ Campo/CLP Interface CLP/ Supervisório/CLP Montado atrás Montado em do painel painel local ou do principal de equipamento controle Instrumento Discreto Display compartilhado (Panel view) Função do equipamento executada no computador PLC Interface Interna (lógica) Interface CLP/ Panel View/CLP Tabela 3.3 – Símbolos de identificação de instrumentos A Tabela 3.4 ilustra os símbolos utilizados para representar linhas para instrumentos de acordo com a norma em referência. 23 INSTRUMENTAÇÃO Suprimento ou impulso Sinal não definido Sinal pneumático Sinal elétrico Sinal hidráulico Tubo capilar Sinal eletromagnético ou sônico (transmissão guiada) Sinal eletromagnético ou sônico (transmissão não guiada) Ligação configurada internamente ao sistema (ligação por software) Ligação mecânica Sinal binário pneumático Sinal binário elétrico Tabela 3.4 – Símbolos de linhas para instrumentos 4 - INSTRUMENTAÇÃO DO VASO SEPARADOR De acordo com o diagrama de instrumentação, ilustrado na Figura 3.1, a Tabela 3.5 descreve, conforme a norma, cada um dos instrumentos instalados no vaso separador. Identificação (Tag) Função Instalação FIT-001 Transmissor e Indicador de Vazão Tubulação de Óleo FIT-002 Transmissor e Indicador de Vazão Tubulação de Gás TIT-001 Transmissor e Indicador de Temperatura Tubulação de Óleo TIT-002 Transmissor e Indicador de Temperatura Tubulação de Gás PIT-001 Transmissor e Indicador de Pressão Tubulação de Óleo PIT-002 Transmissor e Indicador de Pressão Tubulação de Gás PIT-003 Transmissor e Indicador de Pressão Tanque Separador LIT-001 Transmissor e Indicador de Nível Tanque Separador LV-001 Válvula de Controle de Nível Tubulação de Óleo PV-003 Válvula de Controle de Pressão Tubulação de Gás LG-002 Visor de Nível Tanque Separador PI-004 Indicado de Pressão Alimentação Pneumática PSV-001 Válvula de Segurança de Pressão Tanque Separador Tipo Instrumento Discreto Instrumento Discreto Instrumento Discreto Instrumento Discreto Instrumento Discreto Instrumento Discreto Instrumento Discreto Instrumento Discreto Instrumento Discreto Instrumento Discreto Instrumento Discreto Instrumento Discreto Instrumento Discreto Local Montado no Campo Montado no Campo Montado no Campo Montado no Campo Montado no Campo Montado no Campo Montado no Campo Montado no Campo Montado no Campo Montado no Campo Montado no Campo Montado no Campo Montado no Campo 24 INSTRUMENTAÇÃO PSV002 Válvula de Segurança de Pressão Tanque Separador TE-001 Elemento Primário de Temperatura Tubulação de Óleo TE-002 Elemento Primário de Temperatura Tubulação de Gás FE-001 Elemento Primário de Vazão Tubulação de Óleo FE-002 Elemento Primário de Vazão Tubulação de Gás UC-01 Controlador Multifuncional Painel de Controle FIR-001 Indicador e Registrador de Vazão Painel de Controle FIR-002 Indicador e Registrador de Vazão Painel de Controle TI-001 Indicador de Temperatura Painel de Controle TI-002 Indicador de Temperatura Painel de Controle PI-001 Indicador de Pressão Painel de Controle PI-002 Indicador de Pressão Painel de Controle PIC-003 Indicador e Controlador de Pressão Painel de Controle PAH-003 Alarme de Pressão Alta Painel de Controle PAL-003 Alarme de Pressão Baixa Painel de Controle LIRC-001 Indicador, Registrador e Controlador de Nível Painel de Controle LAH-001 Alarme de Nível Alto Painel de Controle LAL-001 Alarme de Nível Baixo Painel de Controle Instrumento Discreto Instrumento Discreto Instrumento Discreto Instrumento Discreto Instrumento Discreto PLC Executado no Computador Executado no Computador Executado no Computador Executado no Computador Executado no Computador Executado no Computador Executado no Computador Executado no Computador Executado no Computador Executado no Computador Executado no Computador Executado no Computador Montado no Campo Montado no Campo Montado no Campo Montado no Campo Montado no Campo Montado no Painel de Controle Montado no Painel de Controle Montado no Painel de Controle Montado no Painel de Controle Montado no Painel de Controle Montado no Painel de Controle Montado no Painel de Controle Montado no Painel de Controle Montado no Painel de Controle Montado no Painel de Controle Montado no Painel de Controle Montado no Painel de Controle Montado no Painel de Controle Tabela 3.5 – Descrição dos instrumentos do vaso separador 25 INSTRUMENTAÇÃO Figura 3.1 – Diagrama de instrumentação 26 4. TRANSMISSORES 1 - INTRODUÇÃO Entendemos por transmissores, os instrumentos que convertem um sinal qualquer, de um sensor ou elemento primário, em um sinal padrão para ser enviado a distância. Outras funções de tratamento dos sinais, como a filtragem e a linearização, podem também ser incorporadas ao transmissor. Rigorosamente o transmissor não é necessário nem sob o ponto de vista de medição, nem sob o ponto de vista de controle. No entanto, pelo fato dos instrumentos estarem montados geralmente em lugares dispersos e hostis, é conveniente disponibilizar os dados do processo em um local centralizado, seguro e num formato padronizado. Neste ponto, a transmissão dos sinais é essencial. Inicialmente, os primeiros instrumentos utilizados nos processos tinham função meramente supervisora, o que significa que somente permitiam a leitura da variável. A indicação era local e o controle, quando existente, era manual. Posteriormente, com o surgimento dos primeiros controladores e a adoção da supervisão e do controle centralizado, começou a surgir a necessidade do envio a distância de um sinal proporcional a variável medida, ou seja, a transmissão do sinal. Quando se tornou generalizado o emprego da instrumentação pneumática, o sinal padrão adotado foi a variação da pressão do ar de 3 a 15 psi. Algumas malhas pneumáticas ainda se encontram em operação, e o sinal pneumático continua sendo empregado na atuação de válvulas de controle. Com o advento da instrumentação eletrônica, foi padronizada a transmissão de sinais na forma de corrente contínua na faixa de 4 a 20mA. Atualmente, além da transmissão analógica 4 a 20mA, adota-se também a transmissão de sinais digitais. 2 - ALIMENTAÇÃO E SINAL A alimentação e transmissão dos sinais dos instrumentos pode ser a quatro ou a dois fios. Nos transmissores a quatro fios a alimentação é fornecida através de um par de fios (geralmente 24Vcc) e um outro par de fios independente fornece o sinal de 4 a 20mA. São empregadas principalmente nos instrumentos que requerem potências mais TRANSMISSORES elevadas. Sua desvantagem é o maior custo de instalação, pois requer fiações independentes para alimentação e para o sinal. Nos instrumentos a dois fios, de baixo consumo de energia, a alimentação é fornecida juntamente com o sinal de 4 a 20 mA, sendo que a tensão nominal de alimentação é de 24 Vcc. No vaso separador, com exceção do medidor mássico (4 fios), todos os outros transmissores são a 2 fios. A alimentação de todos os instrumentos é 24 Vcc, com sinal de transmissão de 4 a 20 mA. 3 - PROTEÇÃO Conforme descrito no Capítulo 13, os transmissores podem ou não apresentar proteção para utilização em uma área classificada, além da proteção segundo a classificação IP. 4 - INDICAÇÃO LOCAL Os transmissores podem ser cegos (sem indicação local), ou dotados de indicação analógica ou digital. Os transmissores do vaso separador possuem indicação digital numérica, além de um bar graf que proporciona a visualização “posicional” semelhante a um ponteiro. 5 - MONTAGEM O sensor ou elemento primário pode estar localizado a uma certa distância do transmissor (remoto), ou pode estar montado diretamente ao mesmo, como é o caso do poço do termo elemento. A possibilidade de realização deste tipo de montagem depende do espaço físico, da visualização do indicador local e das condições de operação (temperatura e vibração admissíveis para o transmissor). Como exemplo, no vaso separador o transmissor do medidor mássico é instalado remotamente, em um suporte devido a melhor visualização, as vibrações na tubulação e ao espaço físico disponível. 6 - SINAIS DE SAÍDA Além do já citado sinal de corrente 4 a 20mA, utilizado no vaso separador, existe outros tipos de transmissão de sinais. A faixa de 10 a 50 mA foi introduzida por um fabricante, mas não frutificou e foi logo abandonada. A faixa de 0 a 20 mA é empregada na Alemanha e em alguns outros países. Esta não é compatível com instrumentos a dois fios, pois é impossível alimentar um transmissor com corrente zero, ou muito próxima de zero. Além disso, não possui “zero vivo”, impossibilitando distinguir entre um valor da variável no início da faixa e uma suposta falha no sistema. Além disso, muitos receptores requerem sinal de entrada de 1 a 5 Vcc, que se obtém facilmente circulando a corrente de 4 a 20 mA por um resistor padrão de 250 Ω. 28 5. COMPUTADOR DE VAZÃO 1 - INTRODUÇÃO O computador de vazão é um equipamento destinado à medição e compensação da vazão. Pode ser aplicado tanto para gases como líquidos, sendo mais crítico para o primeiro devido a sua compressibilidade. A partir das informações recebidas dos elementos primários e secundários, os computadores de vazão são capazes de calcular e totalizar a vazão. Esses dados podem ser armazenados para emissão de relatórios, registros históricos, gráficos, etc. Basicamente é necessário os seguintes sinais para a compensação da vazão: 1. Sinal do transmissor de vazão; 2. Sinal do transmissor de pressão, proporcional à pressão absoluta estática do processo. Normalmente se usa um transmissor de pressão manométrico e acrescentasse a pressão atmosférica do local. 3. Sinal do transmissor de temperatura, proporcional a temperatura absoluta do processo. 4. Opcionalmente, o sinal de um transmissor de densidade ou viscosidade. As tomadas de pressão e de temperatura devem ser localizadas corretamente, para minimizar o erro na medida final. A tomada de pressão é mais critica que a da temperatura, pois há uma grande variação da pressão local no medidor de vazão. Na prática, há uma pequena diferença entre a pressão a montante (maior) e a jusante (menor) do medidor devido a perda de carga. É comum se tomar a pressão a montante do medidor. Qualquer que seja a localização, a pressão deve corresponder a vazão não perturbada, em pontos sem flutuações ou pulsações. No sistema com placa de orifício, é comum se usar a mesma tomada a montante da placa usada medir a pressão diferencial. A tomada de temperatura é menos crítica, pois existe pouca variação da temperatura ao longo do medidor de vazão. As tomadas de temperatura estão tipicamente localizadas depois do medidor para não causar turbulência na medição. No sistema do vaso separador existe um computador de vazão para a medição de gás através de placa de orifício. O equipamento é capaz de fazer os cálculos conforme a norma internacional AGA3 para a medição fiscal de gás. Para a medição de óleo do sistema separador é utilizado um medidor mássico e a compensação dos cálculos segue a norma API. COMPUTADOR DE VAZÃO 2 - STARDOM Para a medição e compensação da vazão de gás do vaso separador é utilizado um computador de vazão da Yokogawa, conhecido com Stardom. O Stardom é um NCS (Network Based Control System), ou seja, sistema de controle baseado em rede, com Estações de Controle autônomas de pequena e média capacidade (Figura 5.1). Figura 5.1 – Estação de controle autônoma Esta estação de controle autônoma utiliza processadores MMX - Pentium 166 MHz com 256 MB de memória. Em uma única estação podem ser alocados até 8 módulos de entrada/saída, podendo este número ser expandido. Atualmente, o equipamento possui 2 módulos, sendo um modulo com 8 entradas analógicas 4 a 20mA, mais 8 saídas analógicas 4 a 20mA (NFAI841); e um módulo com 16 saídas digitais a relé (NFDR541). A Tabela 5.1 ilustra os instrumento que estão acoplados a cada um dos módulos. Módulo Analógico (NFAI841) Entrada Saída Módulo Digital (NFDR541) Transmissor de Vazão (FIT-001) Transmissor de Pressão (PIT-001) Transmissor de Temperatura (TIT-001) Transmissor de Vazão (FIT-002) Válvula de Nível (LV-001) Transmissor de Pressão (PIT-002) Válvula de Pressão (PV-003) Buzina (XA-001) Transmissor de Temperatura (TIT-002) Transmissor de Nível (LIT-001) Transmissor de Pressão (PIT-003) Tabela 5.1 – Instrumentos acoplados aos módulos do computador de vazão Observa-se que no módulo analógico todas as entradas estão ocupadas e as saídas possuem apenas dois instrumentos acoplados (possui 6 saídas disponíveis). O módulo digital possui apenas um instrumento acoplado restando 15 saídas disponíveis. 30 6. PAINÉIS 1 - INTRODUÇÃO O computador de vazão, a fonte de alimentação 24 Vcc e as baterias são equipamentos que necessitam de proteção mecânica especial contra poeira e intempéries. Desta forma, para o condicionamento dos mesmos são utilizados painéis de proteção chamados respectivamente de painel de controle, painel de alimentação e painel das baterias, discutidos a seguir. Os painéis de controle e alimentação são totalmente protegidos contra poeira e jatos de água (IP65). O painel das baterias, como necessita de ventilação, interna é apenas protegido contra poeira e água aspergida (IP53). A interligação entre os painéis é feita através de cabos conectados a plugs e tomadas também com alto grau de proteção (IP67). A Figura 6.1 ilustra o conjunto dos 3 painéis do vaso separador interligados. Figura 6.1 – Conjunto interligando dos painéis de controle, alimentação e bateria 2 - PAINEL DE CONTROLE O computador de vazão fica condicionado em um painel de controle. Toda a interface de monitoração, medição e controle do processo, são feitos através de uma IHM instalada na porta frontal do painel. A Figura 6.2 ilustra o painel de controle com o detalhe da IHM. PAINÉIS Figura 6.2 – Painel de controle com detalhe da IHM A Figura 6.3 Ilustra com maiores detalhes a parte interna do painel de controle onde podem ser observados os seguintes itens: 4 2 6 5 1 3 10 7 8 9 12 11 13 Figura 6.3 – Parte interna do painel de controle PAINEL DE CONTROLE (PN-3100.0001): 1. Computador de Vazão 2. Disjuntores do Stardom (DJ1) e da borneira TBD-2 (DJ2) 3. Barreiras de segurança intrínseca das válvulas de controle e da buzina 4. Borneira TBA-A1 de entrada (24Vcc) 5. Borneira TBA-2 intermediária (24Vcc) 6. Borneira TBD-2 de alimentação das barreiras, buzina e IHM (24Vcc) 32 PAINÉIS 7. Borneira TB-EA1 de entrada analógica (transmissores) 8. Borneira TB-SA1 de saída analógica (válvulas de controle) 9. Borneira TB-SD1 de saída digital (buzina) 10. Barras de aterramento 11. Tomada de entrada e saída analógica (transmissores e válvulas de controle) 12. Tomada de saída digital (buzina) 13. Tomada de entrada da alimentação do painel (24Vcc) Detalhes de interligação do painel de controle podem ser encontrados no “Diagrama de Alimentação e Aterramento” (DE-3100.00-1212-800-IEV-021). 3 - PAINEL DE ALIMENTAÇÃO E PAINEL DAS BATERIAS O painel de alimentação tem a função de retificar e reduzir uma tensão de entrada de 110/220 Vca para uma tensão de saída 24Vcc. Esta tensão é utilizada para alimentação do painel de controle e do transmissor de vazão (FIT-001). Além disso, o painel funciona como um no-break, capaz de alimentar o sistema temporariamente durante a falta de energia. Duas baterias de 12 Vcc em série, localizadas no painel das baterias, são responsáveis pela acumulação de energia. Desta forma, quando o retificador é alimentado, além de fornecer energia para os equipamentos, ele carrega as baterias. No momento de uma falta de energia, a bateria fornece instantaneamente a energia necessária para o sistema. O painel de alimentação possui 6 tomadas de saída 24 Vcc, sendo capaz de fornecer uma corrente total de até 5A para o sistema. A Figura 6.4 Ilustra com maiores detalhes a parte interna do painel de alimentação e o painel das baterias, onde podem ser observados os seguintes itens: PAINEL DE ALIMENTAÇÃO (PN-3100.0002): 1. Fonte de alimentação retificadora com carregador de bateria. 2. Disjuntores geral do painel (DJ1), geral das saídas 24Vcc (DJ2), e individuais das saídas 24 Vcc (DJ3, DJ4, DJ5, DJ6, DJ7, DJ8) 3. Barramento de alimentação (110/220Vca) e aterramento 4. Tomada para uso externo (110/220Vca) 5. Borneira X0 de entrada (110/220Vca) 6. Borneira X1 de saída para a bateria (24Vcc) 7. Borneira X2 de saída para as tomadas de alimentação (24Vcc) 8. Tomadas de saída (24 Vcc) 9. Tomada de saída para a bateria (24Vcc) 10. Tomada de entrada da alimentação do painel (110/220Vca) PAINEL DAS BATERIAS (BT-3100.0001): 11. Tomada de alimentação das baterias (24Vcc) 12. Borneira X0 de entrada (24Vcc) 13. Baterias em série (2 x 12Vcc) Detalhes de interligação podem ser encontrados no “Projeto Elétrico e Lay-Out” do Painel de Alimentação (DE-3100.00-1212-744-IEV-001) e Painel das Baterias (DE3100.00-1212-744-IEV-002). 33 PAINÉIS 3 2 11 10 4 1 12 13 9 8 5 6 7 Figura 6.4 – Parte interna do painel de alimentação e painel das baterias 4 - CAIXAS DE JUNÇÃO A caixa de junção é o dispositivo que faz a conexão elétrica (sinal e alimentação) entre os instrumentos instalados no skid e o painéis de controle e alimentação. No vaso separador existem duas caixas de junção, como ilustra a Figura 6.5. Uma dela é uma para sinais analógicos 4 a 20 mA (CJE) e a outra para a alimentação 24Vcc (CJA). Figura 6.5 – Caixas de junção 34 PAINÉIS A principal característica destas caixas reside no fato de serem para área classificada, mais especificamente a prova de explosão (Ex-d). Da mesma forma, os prensa cabos conectados à caixa também são destinados para área classificada (ver Capítulo 13). Os sinais do painel de controle são transmitidos para as válvulas de controle e adquiridos dos transmissores através de um multicabo (12 x 1p x 0,75 mm2) conectado entre este e a caixa de junção CJE. Da caixa de junção se ramificam cabos armados (1p x 1,5mm2) para cada um dos instrumentos. De forma semelhante, um cabo (1p x 1,5mm2) conecta o painel de alimentação até a caixa de junção CJA, que por sua vez é conectado ao FIT-001 (único instrumento que necessita alimentação extra). Detalhes de interligação da caixa de junção com os painéis e instrumentos podem ser encontrados no “Diagrama de Malha” (DE-3100.00-1212-800-IEV-020). 35 7. MEDIDORES DE TEMPERATURA 1 - INTRODUÇÃO Temperatura é uma variável muito importante nos processos industriais, e sua medição e controle, embora difíceis, são vitais para a qualidade do produto e a segurança, não só das máquinas como também do homem. Não é difícil de se chegar a esta conclusão, basta verificar que todas características físico-químicas de qualquer substância alteram-se de forma bem definida com a temperatura. Assim sendo, uma determinada substância pode ter suas dimensões, seu estado físico (sólido, líquido, gasoso), sua densidade, sua condutividade, etc., alterados pela mudança conveniente de seu estado térmico. Então, qualquer que seja o tipo de processo, a temperatura afeta diretamente o seu comportamento provocando, por exemplo: • • • • • ritmo maior ou menor na produção uma mudança na qualidade do produto um aumento ou diminuição na segurança do equipamento e/ou do pessoal um maior ou menor consumo de energia e, por conseguinte, um maior ou menor custo de produção. 2 - CONCEITO DE TEMPERATURA Ainda que a temperatura seja uma propriedade bastante familiar, é difícil encontrar uma definição exata para ela. Estamos acostumados à noção de “temperatura” pela sensação de calor ou frio quando tocamos um objeto. Além disso, aprendemos logo por experiência, que ao colocarmos um corpo quente em contato com um corpo frio, o corpo quente se resfria e o corpo frio se aquece. Se esses corpos permanecem em contato por um determinado tempo, eles parecerão ter o mesmo grau de aquecimento ou resfriamento. Entretanto, sabemos que essa sensação não é bastante segura. Algumas vezes os corpos frios podem parecer quentes e os corpos de materiais diferentes, que estão na mesma temperatura, parecem estar a temperatura diferentes. Isto acontece porque a temperatura é uma propriedade da matéria que está relacionada com o movimento dos átomos de uma substância. Normalmente estes átomos possuem uma determinada energia cinética que se traduz nas formas de vibrações ou deslocamento para os líquidos e gases. Quanto mais rápido o movimento das moléculas, mais quente se encontra o corpo, e, quanto mais lento o movimento, mais frio se apresenta o corpo. Esta condição pode MEDIDORES DE TEMPERATURA ser descrita como um potencial térmico ou como uma energia efetiva da substância (energia cinética). Baseado nisto podemos conceituar a temperatura como sendo: “A propriedade da matéria que reflete a média de energia cinética de um corpo”. Na prática a temperatura é representada em uma escala numérica, onde, quanto maior o seu valor, maior é a energia cinética média dos átomos do corpo em questão. 3 - ESCALAS DE TEMPERATURA Desde o início da termometria, os cientistas, pesquisadores e fabricantes de termômetro sentiam dificuldades para atribuir valores de forma padronizada à temperatura por meio de escalas reproduzíveis. Essa dificuldade fez com que se buscassem pontos nos quais se pudesse reproduzir de forma definida os valores medidos. Muitas escalas baseadas em pontos diferentes foram desenvolvidas ao longo do tempo. Dentre elas as mais importantes foram a Fahreinheit, a Celsius, a Rankine e a Kelvin. A escala Fahreinheit é ainda utilizada nos Estados Unidos e em parte da Europa. Porém, a tendência é de se usar exclusivamente nos processos industriais de todo o mundo a escala Celsius. A escala Rankine e a escala Kelvin, que são as escalas absolutas, são mais usadas nos meios científicos, sendo que atualmente usa-se quase que exclusivamente a escala Kelvin. 3.1 - Escala Celsius A escala Celsius é definida como sendo o intervalo de temperatura unitário igual a 1 Kelvin, numa escala de temperatura em que o ponto 0 (zero) coincida com 273,15 K. A identificação de uma temperatura na escala Celsius é feita com o símbolo “ºC” colocado após o número; exemplo: 245,36ºC. A escala Celsius tem como valor 0 (zero) o ponto de fusão de gelo e como valor 100 o ponto de ebulição da água, sendo estes pontos tomados na condição de pressão igual a 1 atm. É uma escala relativa obtida através da escala Kelvin, sendo esta relação definida pela equação: t = T - To Onde: t = temperatura em ºC T = temperatura em K To = 273,15 K 3.2 - Escala Fahreinheit 37 MEDIDORES DE TEMPERATURA A escala Fahreinheit é definida como sendo o intervalo de temperatura unitário igual a 1 grau Rankine, numa escala em que o ponto zero coincide com 459,67º R. A identificação de uma temperatura na escala Fahreinheit é feita com o símbolo “ºF” colocado após o número; exemplo: 23,40ºF. A escala Fahreinheit tem como ponto de fusão do gelo o valor 32 e como ponto de ebulição da água o valor 212, sendo estes pontos tomados na condição de pressão igual a 1 atm. Esta escala é também relativa, obtida pela escala Rankine conforme a relação definida pela equação abaixo: tf = T’ - T’o Onde: tf = temperatura em ºF T’ = temperatura em ºR T’o = 459,67 ºR 3.3 - Escala Kelvin A temperatura básica é a temperatura termodinâmica (T), cuja unidade é o Kelvin (K), que é uma escala absoluta. O Kelvin é a fração 1/273,16 temperatura termodinâmica do ponto triplo da água. Nota-se que, de acordo com a definição acima e a equação (t = T - 273,15 K), o ponto triplo da água ocorre à 0,01ºC (à pressão de 61,652 Pa). K = 273,15 + ºC Observação: Ponto triplo é o ponto em que as fases sólida, líquida e gasosa encontram-se em equilíbrio. 3.4 - Escala Rankine Assim como a escala Kelvin, a escala Rankine é uma escala absoluta, tendo como zero absoluto, o valor 0 (zero), porém ao ponto de fusão e ao ponto de ebulição da água foram dados os valores de 491,67 e 671,67, respectivamente. ºR = ºF + 459,67 Desta comparação podemos retirar algumas relações básicas entre as escalas, colocando em um mesmo ambiente quatro termômetros: um Celsius, um Fahreinheit, um Kelvin e um Rankine. As diferentes leituras representam, em escalas diversas, uma mesma temperatura. A equação a seguir, nos permite relacionar a leitura de uma escala para outra, de uma mesma temperatura. C F − 32 K − 273,15 R − 491,67 = = = 5 9 5 9 38 MEDIDORES DE TEMPERATURA 4 - MEDIDORES DE TEMPERATURA A temperatura não pode ser determinada diretamente, mas deve ser deduzida a partir de seus efeitos elétricos ou físicos produzidos sobre uma substância, cujas características são conhecidas. Os medidores de temperatura são construídos baseados nesses efeitos. Podemos dividir os medidores de temperatura em dois grandes grupos, conforme segue: a) 1º grupo (contato direto) • Termômetro à dilatação de líquidos de sólido • Termômetro à pressão de líquido de gás de vapor • Termômetro a par termoelétrico • Termômetro de resistência elétrica (RTD) b) 2º grupo (contato indireto) • Pirômetro óptico • Pirômetro fotoelétrico O primeiro grupo abrange os medidores nos quais o elemento sensível está em contato direto com o material cuja temperatura se deseja medir. Já no segundo grupo estão os medidores nos quais o elemento sensível não está em contato direto com o material cuja temperatura se deseja medir. No vaso separador se aplica um medidor de contato direto, sendo este um termômetro de resistência elétrica que será discutido a seguir. 5 - TERMÔMETRO DE RESISTÊNCIA ELÉTRICA Os termômetro de resistência, termoresistências, bulbos de resistência ou RTD (Resistance Temperature Detectors), são sensores que se baseiam no princípio de variação da resistência ôhmica em função da temperatura. Elas aumentam a resistência com o aumento da temperatura. Seu elemento sensor consiste de uma resistência em forma de fio de platina, de níquel ou de cobre (menos usado) encapsulado num bulbo de cerâmica ou de vidro. Entre estes materiais, o mais utilizado é a platina de alta pureza, pois apresenta uma ampla escala de temperatura, uma alta resistividade permitindo assim uma maior sensibilidade, um alto coeficiente de variação de resistência com a temperatura, uma boa linearidade resistência x temperatura e também por ter rigidez e dutibilidade para ser transformada em fios finos. Desta forma, o vaso separador emprega para a medição de temperatura o sensor Pt100, assim chamado por possuir elemento de platina (Pt) e resistência padronizada de 39 MEDIDORES DE TEMPERATURA 100 Ω a 0 ºC. este tipo de sensor é o RTD mais empregado em todo o mundo, devido à sua estabilidade, repetibilidade, precisão e ampla faixa de operação. A equação matemática que rege a variação de resistência em função da temperatura chama-se de equação Callendar-Van Dusen ilustrada a seguir: Para o range de -200 a 0ºC: Rt = R0 [1 + At + Bt2 + Ct3.(t-100)] Para o range de 0 a 850ºC: Rt = R0 [1 + At + Bt2] Onde: Rt = resistência na temperatura t R0 = resistência a 0ºC t = temperatura ºC A, B, C = coeficientes determinados pela norma DIN 43760 / IEC 60751: A = 3,90802.10-3 B = -5,80195.10-7 C = -4,2735.10-12 A Figura 7.1 exibe o gráfico da variação da resistência de um Pt-100 de acordo com a temperatura medida. Segundo a norma DIN 43760 / IEC 60751 os limites de erros admissíveis para as classes A e B são as seguintes: CLASSE B: ± 0,30 + (0,005.t)ºC CLASSE A: ± 0,15 + (0,002.t)ºC 450 350 300 250 200 150 100 50 850 800 750 700 650 600 550 500 450 400 350 300 250 200 150 100 50 0 -50 -100 -150 0 -200 Resistência (ohms) 400 Temperatura (ºC) Figura 7.1 – Temperatura x Resistência de um Pt-100 40 MEDIDORES DE TEMPERATURA 5.1 - Poço Termométrico O poço termométrico possui a função de proteger os termoelementos contra a ação do processo (ambientes agressivos, esforços mecânicos entre outros), além de vedar o processo contra vazamentos, perdas de pressão, contaminações e outros. Genericamente usa-se o poço onde as condições do processos requisitam alta segurança e são críticas, tais como altas temperaturas e pressões, fluidos muito corrosivos, vibrações e alta velocidade de fluxo2. Sua fixação ao processo é feita normalmente por meio de rosca externa (3/4” NPT) ou flange (1.1/2”). Para linhas com classe de pressão acima de 600 psi (como é o caso do vaso separador), devem ser utilizadas apenas conexões flangeadas (norma N-1882). Para permitir a remoção do sensor sem ter que parar o processo, utiliza-se dispositivos (niple ou união) que se estendem entre o poço e o cabeçote. Todos os poços termométricos passam por uma série de testes para verificar sua integridade e garantir a vedação do processo. Estes testes são dimensionais, liquido penetrante, pressão hidrostática, ultra-som e inspeção em raio X. A principal desvantagem do poço é o aumento do tempo morto na resposta do sistema. Isto devido a camada de ar isolante existente entre o poço e o bulbo, além da espessura da sua parede. Para diminuir essa influência deve-se minimizar a distância entre o bulbo e o poço ou então aplicar uma substância condutora para substituir o ar existente. No vaso separador os dois RTDs existentes são protegidos por poços termométricos identificados como TE-001 e TE-002. Estes poços são fixados na tubulação através de conexões flangeadas (1.1/2”). Rosqueado ao cabeçote do poço são fixados os transmissores de temperatura que recebem os sinais provenientes dos RTDs. Estes instrumentos auxiliam na compensação de óleo e gás respectivamente. 6 - TRANSMISSOR DE TEMPERATURA O vaso separador possui dois transmissores de temperatura. São identificados como o TIT-001, que mede a temperatura da tubulação de óleo, e TIT-002 que mede a temperatura da tubulação de gás para a compensação da vazão no computador de vazão. A Figura 7.2 ilustra o transmissor acoplado ao poço termométrico instalado na tubulação. 2 Embora com a mesma função básica o poço termométrico difere-se do tubo de proteção com relação a sua construção física. Enquanto os tubos são fabricados de uma chapa metálica enrolada e soldada, os poços são feitos a partir de uma barra maciça usinada, executando um furo interno longitudinal mantendose assim a espessura da parede de acordo com especificações pré-determinadas. Isto proposciona ao conjunto final, resistência mecânica à pressão e deformação superiores aos tubos metálicos. 41 MEDIDORES DE TEMPERATURA Figura 7.2 – Transmissor de temperatura acoplado ao poço termométrico O transmissor de temperatura tem a função de converter e transmitir para o computador de vazão, a leitura da temperatura efetuada pelo RTD (Pt-100), além de indicar localmente no display o valor da medição. A variação da temperatura faz com que o Pt-100 varie sua resistência que é detectada através de 3 fios conectados entre o termoelemento e o transmissor, como ilustra a Figura 7.3. Rfio1 Rfio2 Pt-100 R2 R1 Rt TIT Rfio3 Figura 7.3 – Conexão a 3 fios entre o Pt-100 e o Transmissor Na conexão a 3 fios, a configuração do circuito do transmissor é tal que, para fins de medição, ele “enxerga” apenas a resistência Rt. 42 MEDIDORES DE TEMPERATURA Desta maneira sendo Rfio1= Rfio2= Rfio3, o efeito das resistências dos fios é cancelado, ou seja: Rmedida = R1 – R2 = Rfio3 + Rfio2 + Rt – Rfio1 – Rfio2 Onde: Rt = resistência do Pt-100 Rfio1 = resistência do fio 1 Rfio2 = resistência do fio 2 Rfio3 = resistência do fio 3 A conexão a 3 fios é o método mais utilizado na industria sendo sujeito apenas a um erro mínimo devido à desigualdade dos condutores dos cabos 3. 3 A ligação a 2 fios é pouco utilizada, pois o sistema precisa ser calibrado para compensar a resistência do comprimento do cabo, situação inadmissível em termos de custos de comissionamento e manutenção. Existe, além disso, a possibilidade de erros devido a variação da resistência do cabo com a temperatura ambiente. A ligação a 4 fios é a mais precisa, porém pouco usada na indústria, tendo sua maior aplicação em laboratórios sendo utilizada em sensores padrões. 43 8. MEDIDORES DE NÍVEL 1 - INTRODUÇÃO A medição de nível, embora tenha conceituação simples, requer por vezes artifícios e técnicas apuradas. O nível é uma variável importante na indústria não somente para a operação do próprio processo, mas também para fins de cálculo de custo e de inventário. Os sistemas de medição de nível variam em complexidade desde simples visores para leituras locais até indicação remota, registro ou controle automático. 2 - CLASSIFICAÇÃO DOS MEDIDORES DE NÍVEL A medida do nível de um reservatório contendo líquido ou sólido, é efetuada a fim de manter esta variável em um valor fixo ou entre dois valores determinados, ou ainda para determinar a quantidade (volume ou massa) do fluido em questão. Existem dois métodos de medição que são usados nos processos em geral. a) Método de Medição Direta É a medição que se faz tendo como referência a posição do plano superior da substância medida, ou seja, medem diretamente a distância entre o nível do produto e um referencial previamente definido. Pode ser feita através da observação visual direta (visores de nível), através da comparação de uma escala graduada (trenas), pela posição de um detector sobre a superfície (bóia), ou pela reflexão de ondas ultra-sônicas ou eletromagnéticas (radar) na superfície do produto. b) Método da Medição Indireta (Inferencial) É o tipo de medição que se faz para determinar o nível em função de uma segunda variável, ou seja determinam a posição da superfície através da medição de outra grandeza física relacionada. Incluem-se nesta classe os instrumentos que medem o nível através da medida da pressão da coluna hidrostática exercida pelo líquido, ou os que medem o peso do equipamento que contém o produto cujo nível se quer medir. No vaso separador são utilizados apenas medidores diretos: o visor de nível e o transmissor de nível radar por onda guiada, que serão discutidos a seguir. MEDIDORES DE NÍVEL 3 - VISORES DE NÍVEL Aplica-se nestes instrumentos o princípio dos vasos comunicantes. Um tubo transparente é colocado a partir da base do reservatório até o seu ponto mais alto, permitindo a leitura precisa do nível do líquido, mesmo para altas pressões. Os visores de nível se destinam exclusivamente à monitoração do nível de líquido ou da interface entre dois líquidos imiscíveis, em vasos, colunas, reatores, tanques, etc. submetidos ou não à pressão. Devido às suas características construtivas, os visores de nível são de fácil manutenção e construídos de maneira a oferecer segurança na operação. Para atender as mais variadas aplicações em diversos processos existem atualmente os visores do tipo tubular e os de vidro plano. Os visores de vidro tubular são fabricados com tubos de vidro reto, fixados entre duas válvulas de bloqueio e protegidos normalmente por hastes metálicas. Devido às características construtivas, estes visores não suportam altas pressões e temperaturas, bem como apresentam alta probabilidade de quebra acidental do vidro por choque externo. Por este motivo, o vaso separador adotou o visor de vidro plano. Os visores de vidro plano substituíram, ao longo dos anos, quase a totalidade dos visores tubulares. Esse fato decorre da inerente falta de segurança apresentada pelos visores tubulares em aplicações com pressões elevadas. Atualmente, os visores planos representam cerca de 90% das aplicações de visores de nível em plantas industriais. Os visores de vidro plano são compostos de um ou vários módulos onde se fixam barras planas de vidro. Estes módulos são conhecidos como seções dos visores. Apesar da diversidade de modelos e fabricantes, cada seção apresenta uma altura variando de 100 a 350 mm e, dependendo do desnível a ser medido, os visores podem ser compostos de várias seções (visor multisseção). Contudo, recomenda-se que cada visor tenha, no máximo, quatro seções. Quando ultrapassa esse limite, o peso da unidade torna-se excessivo e o visor pode deixar de ser auto-sustentável, necessitando de suportes adicionais. A principal desvantagem dos visores multisseções são as regiões de não visibilidade entre seções adjacentes. Existem dois tipos de visores planos: o reflexivo e o transparente. No visor reflexivo a superfície interna do vidro é composta de prismas. A luz quando os atinge sofre reflexão total, pois o ângulo crítico é ultrapassado (para a superfície vidroar o ângulo crítico é de 42º). Nesta condição, o visor apresenta-se para o observador em uma cor prata brilhante. Na região do visor onde existe líquido, não ocorre a reflexão total, pois o ângulo não é ultrapassado. Conseqüentemente, é possível ver a superfície que se apresenta na cor negra. Estes visores porém, não devem ser utilizados nos seguintes casos: locais com pouca iluminação; com fluidos corrosivos; com fluidos viscosos, pois o agarramento do fluido sobre o vidro torna ineficaz a ação dos prismas; e na detecção da interface de dois líquidos não miscíveis, caso em que o visor ficaria escurecido por igual na região onde qualquer dos dois líquidos não miscíveis estivesse presente. 45 MEDIDORES DE NÍVEL Como o líquido a ser medido no vaso separador é óleo, fluido com alta viscosidade, o visor plano empregado foi o transparente, como ilustra a Figura 8.1. Figura 8.1 - Visor de nível Este visor plano transparente, identificado por LG-002, utiliza dois vidros localizados um na parte posterior do visor e outro na parte anterior. Os dois vidros vão permitir a transparência do visor à luz. O raio luminoso entrará por um dos vidros e será absorvido parcial ou totalmente pelo fluido no interior do visor. A região vazia absorverá menos luz que a com líquido, proporcionando assim um contraste ao observador. 4 - TRANSMISSOR DE NÍVEL RADAR POR ONDA GUIADA O transmissor de nível do tipo radar por onda guiada, ou também conhecido como TDR (Time Domain Reflectometry), é instalado no topo do tanque e emite pulsos eletromagnéticos em alta freqüência (aproximadamente 1 GHz). Quando o pulso encontra uma mudança na constante dielétrica4 do meio, ou seja, a superfície do produto, uma energia de reflexão é gerada. Esta energia de reflexão é proporcional a 4 A constante dielétrica é um valor atribuído a uma substância que está associada à sua capacidade de ser isolante elétrica. Por exemplo, o ar possui uma constante dielétrica 1, a água 80 e o óleo aproximadamente 4. 46 MEDIDORES DE NÍVEL mudança da constante dielétrica do meio. Os pulsos refletidos são transmitidos ao longo da haste para um sensor no medidor, que opera com base no tempo decorrido entre a emissão e a recepção da onda refletida. Assim sendo, temos que: D = (c . t) / 2 L=E–D Onde: D = distância do medidor até a superfície do nível c = velocidade da luz E = comprimento da haste L = nível medido O dispositivo TDR não é afetado pela turbulência na superfície do líquido, nem pela presença de espuma, uma vez que o guia de ondas (haste) fornece um meio para o sinal viajar sem interferência através da camada de espuma. Casos onde a onda não é guiada (transmissores com antena parabólica), a turbulência na superfície do líquido tende a dispersar a onda, não refletindo inteiramente o sinal para o sensor. O transmissor de nível TDR do vaso separador identificado por LIT-001, possui uma antena com 1300mm de comprimento, protegida por um tubo acalmador. Este tubo ajuda a suavizar as oscilações, proporcionando uma medida mais retilínea. O transmissor instalado no vaso é ilustrado na Figura 8.2. Figura 8.2 – Transmissor de nível radar 47 9. MEDIDORES DE PRESSÃO 1 - INTRODUÇÃO Pressão pode ser definida como sendo a relação entre uma força aplicada perpendicularmente à uma área, expressa pela seguinte equação: P=F/A Onde: P = Pressão F = Força A = Área A pressão pode ser também expressa como a somatória da pressão estática e pressão dinâmica e assim chamada de pressão total. 1.1 - Pressão Estática É a pressão exercida em um ponto, em fluidos estáticos, que é transmitida integralmente em todas as direções, produzindo a mesma força em áreas iguais. 1.2 - Pressão Dinâmica É a pressão exercida por um fluido em movimento paralelo à sua corrente. A pressão dinâmica é representada pela seguinte equação: Pd = 0,5.ρ.V² Onde: Pd = pressão dinâmica (N/m²) ρ = massa específica do fluido (Kg/m3) V = velocidade do fluido (m/s) 1.3 - Pressão Total É a pressão resultante da somatória das pressões estáticas e dinâmicas exercidas por um fluido que se encontra em movimento. MEDIDORES DE PRESSÃO 2 - TIPOS DE PRESSÃO A pressão medida pode ser representada pela pressão absoluta, manométrica ou diferencial. A escolha de uma destas três depende do objetivo da medição. A seguir será definido cada tipo, bem como suas inter-relações e unidades utilizadas para representá-las. 2.1 - Pressão atmosférica A pressão atmosférica é a pressão exercida pelos gases da atmosfera terrestre e foi a primeira pressão a ser realmente medida. 2.2 - Pressão absoluta É a pressão positiva a partir do vácuo perfeito, ou seja, a soma da pressão atmosférica do local e a pressão manométrica. Geralmente coloca-se a letra “a” após a unidade. Mas quando representamos pressão abaixo da pressão atmosférica por pressão absoluta, esta é denominada grau de vácuo ou pressão barométrica. 2.3 - Pressão manométrica (gage) É a pressão medida em relação à pressão atmosférica existente no local, podendo ser positiva ou negativa. Geralmente se coloca a letra “g” após a unidade para representála. Quando se fala em uma pressão negativa, em relação a pressão atmosférica chamamos pressão de vácuo. 2.4 - Pressão diferencial É o resultado da diferença de duas pressões medidas. Em outras palavras, é a pressão medida em qualquer ponto, menos no ponto zero de referência da pressão atmosférica. A Figura 9.1 ilustra graficamente a relação entre os tipos de pressão. Figura 9.1 – Relação dos tipos de pressão 49 MEDIDORES DE PRESSÃO 3 - UNIDADES DE PRESSÃO A pressão possui vários tipos de unidade. Os sistemas de unidade MKS, CGS, gravitacional e unidade do sistema de coluna de líquido são utilizados, tendo como referência a pressão atmosférica e são escolhidas, dependendo da área de utilização, tipos de medida de pressão, faixa de medição, etc. Em geral são utilizadas para medição de pressão, as unidades KPa, N/m², kgf/cm², mmHg, mmH2O, lbf/pol², atm e bar. A seleção da unidade é livre, mas geralmente deve-se escolher uma grandeza para que o valor medido possa estar na faixa de 0,1 a 1000. Assim, as sete unidades anteriormente mencionadas, além dos casos especiais, são suficientes para cobrir as faixas de pressão utilizadas no campo da instrumentação industrial. Suas relações podem ser encontradas na Tabela 9.1. Unidade de Pressão Kgf/cm² lbf/pol² (psi) bar Kgf/cm² 1 14,2233 0,9807 28,96 393,83 0,9678 735,58 10003 98,0665 lbf/pol² (psi) 0,0703 1 0,0689 2,036 27,689 0,068 51,71 70329 6,895 bar 1,0197 14,504 1 29,53 401,6 0,98692 750,06 10200 100 Pol Hg 0,0345 0,4911 0,03386 1 13,599 0,0334 25,399 345,4 3,3863 Pol H2O atm Pol Hg Pol H2O 0,002537 0,03609 0,00249 0,07348 1,0332 14,696 1,0133 29,921 mmHg (Torr) 0,00135 0,019337 0,00133 0,03937 mmH2O 1 406,933 atm mmHg KPa mmH2O (Torr) (KN/m²) 0,002456 1,8665 1 760,05 0,5354 0,001316 1 0,000099 0,00142 0,00098 0,00289 0,03937 0,00009 0,07353 Kpa (KN/m²) 0,010197 0,14504 0,01 0,29539 25,399 0,24884 10335 101,325 13,598 0,13332 1 4,0158 0,009869 7,50062 101,998 0,0098 1 Tabela 9.1 - Conversão de unidades de pressão 4 - ELEMENTO TIPO ELÁSTICO (MANÔMETRO) Este tipo de instrumento de medição de pressão baseia-se na lei de Hooke sobre elasticidade dos materiais. Em 1676, Robert Hook estabeleceu essa lei que relaciona a força aplicada em um corpo e a deformação por ele sofrida. Em seu enunciado ele disse: “o módulo da força aplicada em um corpo é proporcional à deformação provocada”. Os medidores de pressão tipo elástico são submetidos a valores de pressão sempre abaixo do limite de elasticidade, pois assim cessada a força a ele submetida o medidor retorna a sua posição inicial sem perder suas características. 50 MEDIDORES DE PRESSÃO O elemento de recepção de pressão tipo elástico, comumente chamado de manômetro, é aquele que mede a deformação elástica sofrida quando está submetido a uma força resultante da pressão aplicada sobre uma área específica. Essa deformação provoca um deslocamento linear que é convertido de forma proporcional a um deslocamento angular através de mecanismo específico. Ao deslocamento angular é anexado um ponteiro que percorre uma escala linear e cuja faixa representa a faixa de medição do elemento de recepção. Principais tipos de elementos de recepção são mostrados na Tabela 9.2. ELEMENTO Bourdon APLICAÇÃO / FAIXA DE RESTRIÇÃO PRESSÃO (MÁX) Não apropriado para ~ 1000 kgf/cm2 micropressão Diafragma Baixa pressão ~ 3 kgf/cm2 Fole Baixa e média pressão ~ 10 kgf/cm2 Cápsula Micropressão ~ 300 mmH2O Tabela 9.2 - Elementos de recepção de pressão No vaso separado são utilizados um manômetros do tipo Bourdon com descrito a seguir. 4.1 - Manômetro com Tubo de Bourdon Tubo de Bourdon consiste em um tubo com seção oval, que poderá estar disposto em forma de “C”, espiral ou helicoidal, tem uma de suas extremidades fechada, estando a outra aberta à pressão a ser medida. Figura 9.2 – Construção básica do manômetro de Bourdon tipo “C” Com a pressão agindo em seu interior, o tubo tende a tomar uma seção circular resultando em um movimento na sua extremidade fechada. Esse movimento através 51 MEDIDORES DE PRESSÃO de engrenagens é transmitido a um ponteiro que irá indicar uma medida de pressão em uma escala graduada. A construção básica, o mecanismo interno e seção de tubo de Bourdon, é ilustrado na Figura 9.2. No vaso separador este dispositivo pode ser encontrado na saída da estação de redução (PI-004), como ilustra a Figura 9.3, bem como nas válvulas de controle, instalados no posicionador e na válvula reguladora de entrada. Figura 9.3 – Manômetro da estação de redução 5 - TIPOS DE SENSORES ELETRÔNICOS DE PRESSÃO Os vários tipos de transmissores de pressão que existem comercialmente possuem elementos de detecção que convertem o sinal de pressão em um sinal elétrico mensurável pelo transmissor. Existem vários princípios físicos relacionados com as variações de pressão que podem ser utilizados como elemento de transferência. Os mais utilizados nos transmissores são: 5.1 - Sensor Extensométrico (Strain Gage) É um dispositivo que mede a deformação elástica sofrida pelos sólidos quando estes são submetidos ao esforço de tração ou compressão. Baseia-se no princípio da variação da resistência de um fio, quando são alteradas suas dimensões. Este fio é colado sobre uma lâmina de base, dobrando-se tão compacto quanto possível formando assim o extensômetro ou strain gage. O extensômetro é fixado nas faces do corpo de medição, que submetido a tração ou compressão tem sua seção transversal e seu comprimento alterado devido a este esforço. 52 MEDIDORES DE PRESSÃO 5.2 - Sensor Piezoelétrico Este tipo de sensor se baseia nos elementos piezoelétricos (cristais como o quartzo, turmalina e o titanato), que ao sofrerem uma deformação elástica ao longo do seu eixo axial produzem internamente um potencial elétrico, gerando um fluxo de carga elétrica em um circuito externo. A quantidade elétrica produzida é proporcional a pressão aplicada, sendo então essa relação linear, o que facilita sua utilização. 5.3 - Sensor Capacitivo (Célula Capacitiva) É um sensor constituído por duas placas fixas e um diafragma móvel entre elas. Entre as placas e o diafragma existe um líquido de enchimento que funciona como um dielétrico. Ao sofrer uma pressão, o diafragma móvel (que vem a ser uma das placas do capacitor) sofre uma deformação que modifica sua distância em relação as placas fixas e conseqüentemente a capacitância entre elas. Esta alteração é medida por um circuito eletrônico que gera um sinal proporcional à variação de pressão aplicada à câmara da cápsula de pressão diferencial capacitiva. 5.4 - Sensor por Silício Ressonante Este é o princípio aplicado a todos os transmissores de pressão do vaso separador, por isso será discutido com mais detalhe na seqüência. 6 - TRANSMISSOR DE PRESSÃO (SILÍCIO RESSONANTE) O vaso separador utiliza três transmissores de pressão: PIT-001, PIT-002 e PIT-003. O PIT-001 mede a pressão da linha de óleo, sendo acoplado a tubulação através de um flange de 3 polegadas, sendo responsável pela compensação da vazão do mesmo (Figura 9.4). 53 MEDIDORES DE PRESSÃO Figura 9.4 – Transmissor de pressão flangeado O PIT-002 mede a pressão da linha do gás e pertence ao conjunto de instrumentos responsáveis pela compensação da vazão do gás. Sua tomada é localizada no dispositivo porta placas, na parte montante. O PIT-003 é instalado na parte superior do vaso separador, e mede a pressão interna do vaso, fazendo parte da malha de controle de pressão. Estes transmissores são baseados no princípio do sensor por silício ressonante. O sensor consiste em uma cápsula de silício colocada estrategicamente em um diafragma, cuja pressão diferencial faz com que esta vibre com maior ou menor intensidade. Esta vibração possui uma freqüência que é proporcional a pressão aplicada. 6.1 - Construção e Funcionamento do Sensor Um sensor de pressão por silício ressonante é formado por dois ressonadores de silício encapsulados a vácuo, ambos com a forma da letra “H” (Figura 9.5). Através de um imã é gerado um campo magnético permanente e quando é aplicada uma corrente alternada no conjunto, os ressonadores oscilam, fazendo com que o sensor entre em ressonância. 54 MEDIDORES DE PRESSÃO Figura 9.5 – Sensor por silício ressonante Um dos sensores fica localizado no centro do diafragma (FC), enquanto o outro terá a sua disposição física mais à borda do diafragma (FR). Por estarem localizados em locais diferentes, havendo uma pressão, um sofrerá uma compressão, e o outro sofrerá uma tração, como ilustra a Figura 9.6. Figura 9.6 – Princípio de funcionamento do sensor por silício ressonante Desta maneira, os sensores apresentarão uma diferença de freqüência entre si. Esta diferença pode ser lida por um microprocessador, cujo sinal será proporcional ao diferencial de pressão (P1-P2) aplicado. 55 10. MEDIDORES DE VAZÃO 1 - INTRODUÇÃO Entre as variáveis mais freqüentemente medidas, a vazão é a que requer os recursos tecnológicos mais diversos para a realização de medidores e transmissores. Na maioria das operações realizadas nos processos é muito importante efetuar a medição e o controle da quantidade de fluxo de líquidos, gases e até sólidos granulados, não só para fins contábeis, como também para a verificação do rendimento do processo. Assim, estão disponíveis no mercado diversas tecnologias de medição de vazão cada uma tendo sua aplicação mais adequada conforme as condições impostas pelo processo. 2 - DEFINIÇÃO Vazão pode ser definida como sendo a quantidade volumétrica, mássica ou gravitacional de um fluido que passa através de uma seção de uma tubulação ou canal por unidade de tempo. A vazão também pode ser obtida pelo resultado da multiplicação da área seccional pela média da velocidade do fluido. 2.1 - Vazão Volumétrica É definida como sendo a quantidade em volume que escoa através de uma certa seção em um intervalo de tempo considerado. É expressa pela seguinte equação: Qv = V / t Onde: Qv = vazão volumétrica V = volume t = tempo Unidades de Vazão Volumétricas: m3/s, m3/h, l/h, l/min GPM, Nm3/h e SCFH. Na medição da vazão volumétrica é importante referenciar as condições básicas de pressão e temperatura, principalmente para gases e vapor, pois o volume de uma substância depende da pressão e temperatura a que está submetido. MEDIDORES DE VAZÃO 2.2 - Vazão Mássica É definida como sendo a quantidade em massa de um fluido que atravessa a seção de uma tubulação por unidade de tempo. É pela seguinte equação: Qm = m / t Onde: Qm = vazão mássica m = massa t = tempo Unidades de Vazão Mássica: kg/s, kg/h, T/h e Lb/h. A relação entre as unidades de medição de vazão volumétrica e mássica pode ser obtida pela seguinte expressão: Qm = ρ . Qv Onde: ρ = massa específica 2.3 - Vazão Gravitacional É a quantidade em peso que passa por uma certa seção por unidade de tempo. É expressa pela seguinte equação: Qρ = W / t Onde: Qρ = vazão gravitacional W = peso Unidade Gravitacional: kgf/h e lbf/h. 3 - CONCEITOS FÍSICOS BÁSICOS 3.1 - Calor Específico Define-se calor específico como o quociente da quantidade infinitesimal de calor fornecido a uma unidade de massa duma substância pela variação infinitesimal de temperatura resultante deste aquecimento. Na prática é: A quantidade de calor necessária para mudar a temperatura de 1 grama de uma substância em 1ºC. 57 MEDIDORES DE VAZÃO O conhecimento do calor específico de determinada substância é muito importante para um bom controle da vazão. Para exemplificar, podemos citar o caso em que se deseja controlar a vazão de um fluido no estado gasoso, tendo uma placa de orifício como elemento primário. É necessário que se conheça a relação “k” (coeficiente isentrópico), do calor específico do gás a ser medido, para que se possa calcular o coeficiente de correção da expansão térmica, e posteriormente dimensionar a placa de orifício. O coeficiente isentrópico, é a relação dos calores específicos à pressão e a volume constantes. k = CP/CV Onde: k = coeficiente isentrópico CP = calor específico à pressão constante (J/Kg x K) CV = calor específico a volume constante (J/kg x K) 3.2 - Viscosidade É definida como sendo a resistência ao escoamento de um fluido em um duto qualquer. Esta resistência provocará uma perda de carga adicional que deverá ser considerada na medição de vazão. A vazão de um fluido viscoso é chamada de vazão real e a vazão de um fluido sem viscosidade é chamada de vazão ideal. Esta última nunca é conseguida na prática, pois todos os fluidos possuem algum grau de viscosidade. Viscosidade absoluta ou dinâmica Define-se como sendo o atrito interno num fluido, que se opõe ao movimento relativo de suas moléculas e ao movimento de corpos sólidos que nele estejam. É representada pela letra grega µ (mi). Unidades: Pa.s, poise (dyna.S/cm2) e centipoise. Viscosidade cinemática É a relação entre a viscosidade absoluta e a massa específica de um fluido, tomados à mesma temperatura. É representada pela letra ν (ni). Unidade: m2/s, stoke (cm2/s) e centistoke (mm2/s). 3.3 - Tipos de Escoamento Regime Laminar Caracteriza-se por um escoamento em camadas planas ou concêntricas, sem a passagem das partículas do fluido de uma camada para outra e sem variação de velocidade. Neste tipo de vazão, toda a turbulência é amortecida pela ação da viscosidade, por isso, os termos vazão laminar e vazão viscosa são equivalentes. 58 MEDIDORES DE VAZÃO Em uma tubulação circular a velocidade adjacente a parede é zero e aumenta para um máximo no centro do tubo descrevendo uma parábola. Desta forma apresenta um perfil de velocidade mais acentuado, onde as diferenças de velocidades entre as camadas são maiores. A vazão com regime laminar é ilustrado na Figura 10.1. Figura 10.1 – Vazão com regime laminar Regime Turbulento Se caracteriza por uma mistura intensa do líquido e oscilações de velocidade e pressão. O movimento das partículas é desordenado e sem trajetória definida. No entanto, o perfil de velocidade é mais uniforme, ou seja, as diferenças de velocidade presentes no líquido são menores. O regime turbulento é ilustrado na Figura 10.2. Figura 10.2 – Vazão com regime turbulento Erroneamente se pensa que é mais fácil medir vazões laminares. Na prática industrial e na natureza, a maioria das vazões é turbulenta. Inclusive, muitos medidores só conseguem medir este tipo de vazão, justamente porque o perfil da velocidade é mais uniforme. 3.4 - Número de Reynolds Número adimensional utilizado para determinar se o escoamento se processa em regime laminar ou turbulento. Sua determinação é importante como parâmetro modificador dos coeficientes de descarga. Re = V .D ν = 1,273.Qm D.µ Onde: 59 MEDIDORES DE VAZÃO V = velocidade (m/s) D = diâmetro interno da tubulação (m) ν = viscosidade cinemática (m2/s) µ = viscosidade dinâmica (Pa.s) Qm = vazão mássica (kg/s) Observação: Na prática, se Re > 4000, o fluxo é turbulento; se 2000 < Re < 4000 o fluxo é transitório; e se Re < 2000 o fluxo é laminar. Nas medições de vazão na indústria, o regime de escoamento é na maioria dos casos turbulento com Re > 5.000. 4 - TIPOS E CARACTERÍSTICAS DOS MEDIDORES Existem três tipos fundamentais de medidores de vazão: indiretos, diretos e especiais, como ilustra a Tabela 10.1. TIPOS E CARACTERÍSTICAS 1 - Medidores indiretos utilizando fenômenos intimamente relacionados a quantidade de fluido passante 2 - Medidores diretos de volume do fluido passante EXEMPLOS − Tubo Pitot − Tubo de Venturi I - Perda de carga variável − Tubo de Dall (área constante) − Annubar − Placa de orifício II - Área variável (perda de − Rotâmetro carga constante) I - Deslocamento positivo do fluido II – Velocidade pelo impacto do fluido 3 - Medidores especiais − Disco Nutante − Pistão flutuante − Ogivas ovais − Roots − Tipo Hélice − Tipo turbina − Eletromagnetismo − Vortex − Ultra-sônico − Calhas Parshall − Coriolis Tabela 10.1 - Tipos e características dos medidores de vazão Dentre os tipos existentes dois deles são adotados para as medições de vazão do vaso separador: a Placa de Orifício, para a medição de gás e o Medidor Coriolis para a medição de óleo. 5 - PLACA DE ORIFÍCIO De todos os elementos primários inseridos em uma tubulação para gerar uma pressão diferencial, e assim efetuar medição de vazão, a placa de orifício é a mais simples e 60 MEDIDORES DE VAZÃO portanto a mais empregada. Não sendo diferente, esta foi a solução adotada para a medição de gás do vaso separador. A placa consiste basicamente em uma chapa metálica, perfurada de forma precisa e calculada, a qual é instalada perpendicularmente ao eixo da tubulação entre flanges ou porta placas. Sua espessura varia em função do diâmetro da tubulação e da pressão da linha. O diâmetro do orifício é calculado de modo que seja o mais preciso possível, e suas dimensões sejam suficientes para produzir à máxima vazão a uma pressão diferencial máxima adequada. É essencial que as bordas do orifício estejam sempre perfeitas, porque, se ficarem gastas, corroídas pelo fluido, a precisão da medição será comprometida. 5.1 - Princípio de Operação e Equações Os medidores de vazão que geram pressão diferencial são descritos pela equação de Bernoulli, que estabelece que a soma da energia estática, da energia cinética e da energia potencial do fluido se conserva na vazão através de uma restrição em uma tubulação e pela continuidade. A equação de Bernoulli estabelece: V12 p1 V22 p 2 + + Z1 = + + Z2 2g γ 2g γ Onde: V = velocidade do fluido (m/s) p = pressão (kgf/cm2) g =aceleração da gravidade γ = peso específico (kgf/cm3) Z = elevação da tubulação A equação da continuidade fornece a relação entre a velocidade e vazão instantânea de um fluido incompressível. Quando a área da tubulação varia de S1 para S2, a velocidade do fluido também se altera de V1 para V2, valendo a seguinte relação: Qv = S1 .V1 = S 2 .V2 Onde: Qv = vazão volumétrica (m3/s) S = área (m2) V = velocidade (m/s) A equação de Bernolli não pode ser aplicada diretamente para escoamentos reais, pois num escoamento real a velocidade do fluido não é igual em todos os pontos. A fim de permitir o uso prático é necessário introduzir o coeficiente de descarga (C): C= Vazão real Vazão teórica 61 MEDIDORES DE VAZÃO A vazão teórica é calculada a partir de medidas precisas do elemento, e a real através de ensaios de laboratório. Assim, o coeficiente de descarga é normalizado internacionalmente (normas AGA3 e ISO 5167) através de uma equação empírica, sendo esta função de Re e β. Outra limitação está no fato de que a equação de Bernoulli foi desenvolvida para fluidos incompressíveis. Com fluidos compressíveis, a massa específica se altera pela mudança de pressão quando o fluido passa pelo orifício. Desta forma, para corrigir este efeito, torna-se necessário introduzir um fator de expansão isentrópica (ε), representado, pela seguinte equação empírica (para uma tomada a montante): ε = 1 − [(0,41 + 0,35β 4 ).(∆p / Pabs ) / k Onde: ε = fator de expansão isentrópica β = relação entre os diâmetros do orifício e da tubulação ∆p = diferencial de pressão Pabs = pressão absoluta a montante k = expoente isentrópico Utilizando a equação Qreal = C.Qteórica, e combinando a equação de Bernolli (para um trecho horizontal) com a equação da continuidade, temos: Qm = 1,1107.C.E.β 2 .D 2 .ε . ρ . ∆p. Onde: β =d/D E = 1/ 1 − β 4 ∆p = p1 − p 2 Qm = vazão mássica (kg/s) C = coeficiente de descarga D = diâmetro interno da tubulação d = diâmetro do orifício da placa ε = fator de expansão isentrópica p1 = pressão a montante da placa p2 = pressão a jusante da placa ρ = massa específica ou densidade absoluta (kg/m3) No computador de vazão são medidas continuamente as variáveis apresentadas na Tabela 10.2. Variável Pressão Diferencial Pressão Estática Temperatura Variável Auxiliar Simbolo Aplicação ∆p Na equação principal e no cálculo de ε Pabs No cálculo da densidade e de ε No cálculo da densidade, dos diâmetros D e d e Tabs eventualmente no cálculo da viscosidade ρ ou µ Opcionalmente para densidade ou viscosidade Tabela 10.2 – Variáveis medidas continuamente 62 MEDIDORES DE VAZÃO A Figura 10.3 ilustra um esquema de montagem de uma placa de orifício e os pontos de tomada da pressão diferencial. Figura 10.3 – Esquema de uma placa de orifício 5.2 - Cálculo da Placa de Orifício De acordo com as práticas estabelecidas, os elementos primários geradores de pressão diferencial são calculados individualmente para cada aplicação. O cálculo pode ser feito de três formas, dependendo das necessidades. 1- Calcular o valor de β Para quando se quer fabricar a placa de orifício em função dos dados do processo. É necessário conhecer o diâmetro da tubulação (D), o diferencial de pressão gerado (∆p), a vazão normal de operação (Q) e de fundo de escala (QFE) e os dados do fluido. 2- Calcular a vazão (Q) Para quando já se tem um medidor instalado. É necessário conhecer o diâmetro da tubulação (D), o valor de β, o diferencial de pressão gerado (∆p) e os dados do fluido. 3- Calcular o diferencial de pressão (∆p) Para quando se deseja especificar o transmissor. É necessário conhecer o diâmetro da tubulação (D), o valor de β, a vazão normal (Q) e de fundo de escala (QFE) e os dados do fluido. Os dados de vazão normal e de fundo de escala (FE) são necessárias para se avaliar adequadamente o coeficiente de descarga (C), que varia com o número de Reynolds (Re), por sua vez função direta da vazão. Deve ser observado o seguinte: no primeiro caso o valor de C depende do valor de β, que é a incógnita. No segundo caso, o valor de C depende do valor de Re, que depende de Q, que é a incógnita. No terceiro caso, se o fluido for compressível, o valor de ε depende de ∆p que é a incógnita. Desta forma, o cálculo deve ser feito de forma iterativa até convergir para um valor confiável, pois a incógnita a ser calculada não pode ser isolada. 63 MEDIDORES DE VAZÃO Atualmente existem diversos softwares de cálculo numérico, específicos para o cálculo de placas de orifício, capazes de executar facilmente estes cálculos conforme as normas AGA3 e ISO 5167. No caso do vaso separador, como existe um conjunto de placas com valores de β prédefinidos e o transmissor já especificado, calcula-se qual será a vazão do processo, em função dos valores de β disponíveis. Deverá ser utilizada a placa cuja vazão calculada se aproxime mais da faixa desejada. O ideal é que a placa seja selecionada de forma que a vazão normal de operação fique na faixa de 60% a 100% da vazão máxima. Isto porque, abaixo de 60% os valores, por diminuírem de forma quadrática, estão muito próximos ao fundo de escala inferior, onde a medida não é exata. Desta forma, quanto mais próxima a medição estiver do fundo de escala superior, mais exata será a indicação da vazão. Não confundir o fundo de escala no qual o transmissor foi calibrado em 100% (10000mmH2O), com o fundo de escala físico (50000mmH2O), no qual o transmissor pode atingir. Próximo ao fundo de escala físico superior a medida também não é exata. Se depois de instalada a placa de orifício, a indicação de vazão acusar um valor abaixo de 60% da vazão máxima calculada, a placa deve ser substituída por um orifício menor (β menor), que esteja dentro da faixa de vazão observada no medidor. Se acusar um valor acima da capacidade de medição diferencial do instrumento, a placa deve ser substituída por um β maior. Observa-se, que via de regra, os cálculos são feitos como se a malha de medição não incluísse o computador de vazão. Com a difusão cada vez maior dos computadores de vazão acoplados as placas de orifício, a rangeabilidade aumentou e os erros diminuíram, em função dos cálculos serem atualizados constantemente em virtude das variações do processo. A seguir é apresentado um exemplo que ilustra os resultados de vazão obtidos para alguns valores de β pré-estabelecidos. Neste caso, deseja-se calcular o valor da vazão normal de operação para cada valor de β disponível (0.2, 0.3, 0.4 e 0.6), considerando-a 70% da vazão máxima (fundo de escala). Para isto são fornecidos os seguintes dados do processo: DADOS OPERACIONAIS FLUIDO MASSA ESPEC NAS COND OP MASSA ESPEC DE REFERÊNCIA5 PESO MOLECULAR VISCOSIDADE NAS COND OP EXPOENTE ISENTRÓPICO TEMPERATURA DE OPERACAO PRESSAO NA ENTRADA DO ELEMENTO GAS NATURAL 72.821 kg/m3 0.78427 kg/m3 (@ 20o C 1 atm) 18.5 0.013 cP 1.2900 30 Graus C 88 kg/cm2 g DADOS DO ELEMENTO PRIMARIO DIAM DO ORIFICIO A 20 oC MATERIAL DO ELEMENTO Ver Tabela 10.3 Aço Inox 316 5 Massa específica de referência é necessária quando se deseja obter a vazão em termos volumétricos. Neste caso a vazão volumétrica será dada em relação a massa específica de referência. 64 MEDIDORES DE VAZÃO DADOS DO TUBO DIAM INT DO TUBO A 20 C MATERIAL DO TUBO 146.36 mm Aço Carbono DADOS DO INSTRUMENTO RANGE 10000 mm H2O OBS.: Cálculo da vazão de acordo com API/AGA utilizando o método de ReaderHarris e Gallagher (RG) com tomadas nos flanges (flange taps). Os resultados são apresentados na Tabela 10.3: Valor de β 0,2 0,3 0,4 0,6 Diâmetro do furo (d) mm (20 oC) 29,272 43,908 58,544 87,816 Máxima 6.960 15.473 28.329 67.875 Vazão (Qv) Nm3/h Operação (70%) 4.872 11.020 19.831 47.512 Tabela 10.3 – Resultados do cálculo de vazão Através destes resultados e conhecendo a priori qual a vazão aproximada que se deseja medir, opta-se pelo valor de β mais adequado. Tomando como exemplo a placa com β=0,4 e supondo uma indicação de vazão no FIT de 14.000 Nm3/h, verifica-se que esta vazão (49,4% da vazão máxima) está abaixo do mínimo recomendado (60% da vazão máxima). Desta forma, substitui-se a placa por uma outra com β=0,3, cujo valor da vazão medida anteriormente será aproximadamente 90,4% da vazão máxima, ou seja, mais exata. 5.3 - Medição Sem o Computador de Vazão Se a malha de medição consistir somente num transmissor de pressão diferencial, um extrator de raiz quadrada (que pode pertencer ao transmissor de ∆p ou a um módulo de painel) e um instrumento de leitura, o valor da vazão terá uma incerteza mínima na vazão normal e haverá um erro sistemático nas outras vazões. De fato, quando a malha de medição é simples, a leitura da vazão é calculada em função da pressão diferencial de acordo com a equação: Qv = K ∆p O valor do fator K é calculado de acordo com os valores de Qv e de ∆p, que são conhecidos: K = Qv / ∆p Comparando com a equação completa (vazão volumétrica) para um fluido compressível, temos: K = 1,1107.C.E.β 2 .D 2 .ε . 1 / ρ 65 MEDIDORES DE VAZÃO E para uma vazão mássica, o valor do fator pode ser dado como: K m = 1,1107.C.E.β 2 .D 2 .ε . ρ O valor de K constante implica em considerar o coeficiente de descarga constante (C). Para números de Reynolds elevados, o coeficiente de descarga varia pouco, porém abaixo de Re=10.000, a curva fica mais inclinada, levando a erros sistemáticos elevados. Por este motivo é importante o uso de computadores de vazão, principalmente quando o fluido medido é compressível. 5.4 - Tipo de Orifício O tipo de orifício utilizado no vaso separador é do tipo concêntrico. É o tipo mais clássico, sendo utilizado para fluidos que não contenham sólidos em suspensão. Neste caso, o ângulo de entrada do orifício é de 90° com aresta viva e totalmente isenta de rebarbas e imperfeições. A saída possui um chanfro num ângulo de 45º e serve para diminuir a turbulência do fluido. Além deste tipo de orifício existem os excêntricos (fluidos com sólidos em suspensão) e segmentais (fluidos com sólidos em suspensão em regime laminar). 5.5 - Tomadas Existem critérios para a colocação das tomadas de pressão nas placas de orifício, podendo ser nos flanges (flange taps), a D e ½ D (radius taps), nos cantos (corner taps) e a 2½D e 8D (pipe taps). No vaso separador são utilizadas tomadas do tipo flange taps, instaladas diretamente no porta placas. São as mais populares e com excelente precisão, sendo utilizadas em tubulações acima de 2 polegadas. As tomadas ficam localizadas a 1 polegada a jusante e a 1 polegada a montante da placa de orifício. 5.6 - Válvula Porta Placas Quando há a necessidade de trocas freqüentes e rápidas da placa de orifício sem interrupção do processo e sem uso de bypass, é comum o uso de válvulas porta placas. 66 MEDIDORES DE VAZÃO Figura 10.4 - Porta placas e placa de orifício Pelo fato do dispositivo possuir dois compartimentos isolados entre si, a troca pode ser feita sem a despressurização da linha. Durante a instalação ou a remoção da placa, o compartimento de cima fica selado do inferior, que mantém a placa na posição de operação. Como o vaso separador de teste é utilizado na medição de diferentes poços, que possuem diferentes valores de vazão, existe a necessidade de uma troca constante da placa de orifício. Desta forma, houve a necessidade da instalação de um porta placas (FE-002) de 6 polegadas na tubulação, possibilitando maior flexibilidade nas medições de gás. O porta placas e a placa de orifício são ilustrados na Figura 10.4. 5.7 - Trecho Reto O trecho reto é o conjunto formado por um tubo a montante e a jusante da placa de orifício que auxilia a correta medição da vazão. O comprimento do trecho, as tolerâncias para o diâmetro e as restrições de rugosidade para a superfície interna são todas padronizadas por norma (AGA 3, ISO 5127). O conjunto do trecho reto a jusante e a montante do porta placas é ilustrado na Figura 10.5. 67 MEDIDORES DE VAZÃO Figura 10.5 – Trecho reto 5.8 - Condicionador de Fluxo O trecho reto pode ser reduzido por meio de um condicionador de fluxo, que é um dispositivo colocado no trecho a montante da placa de orifício, com a finalidade de normalizar o perfil de velocidade e evitar a rotação da veia fluida. Deve ser observado que o condicionador fluxo não tem o objetivo de tornar um fluido laminar e sim diminuir sua rotatividade. Devido a restrição de espaço existente no skid do vaso separador, para sua redução, foi necessária a instalação de um condicionador do tipo feixe tubular, formado por 19 pequenos tubos soldados lado a lado. 6 - TRANSMISSOR DE VAZÃO (PRESSÃO DIFERENCIAL) Para a medição e transmissão do sinal de vazão é utilizado um transmissor de pressão diferencial (FIT-002) com sensor por silício ressonante, semelhante ao transmissor discutido no Capítulo 9, com um range de 0 a 10000 mmH2O. Figura 10.6 – Transmissor de vazão e pressão O transmissor é acoplado nas tomadas do porta placa por meio de tubos (tubing) de ½ polegada (tubing), convencionalmente chamadas de “linhas de impulso”. 68 MEDIDORES DE VAZÃO A Figura 10.6 ilustra respectivamente, o transmissor FIT-002, juntamente com o PIT002 (Capítulo 9). 7 - TRANSMISSOR DE VAZÃO (MEDIDOR CORIOLIS) O engenheiro e matemático francês Gaspard Coriolis estabeleceu, no inicio do século r XIX que uma massa m , deslocando-se com uma velocidade relativa vr em relação a r um sistema de referência, por sua vez em movimento de rotação ω , é submetida a r uma força f c de acordo com a equação: r rr f c = 2.m.ω .v r r Á força f c deu-se o nome de Força de Coriolis. 7.1 - A Força de Coriolis Para entender a força de Coriolis, imaginemos um sistema constituído por um disco em rotação, com velocidade angular constante, e jogadores de bola, um no centro e outro na borda do disco, girando juntamente com este, formando um “sistema de referência” (Figura 10.7). Quando a bola é lançada do centro para o jogador da borda, se a direção inicial da bola visar o ponto instantâneo em que estava no momento do lançamento, ela não atingirá o objetivo. Sua trajetória em relação ao disco será uma curva, chegando atrás do objetivo inicialmente visado. Em relação ao sistema de referência, é como se uma força derivasse a bola de seu objetivo. Figura 10.7 – Ilustração do efeito Coriolis Para que não se desviasse do objetivo, a bola deveria ter adquirido uma velocidade tangencial à medida que se afastasse do centro. A cada ∆r de afastamento do centro, r se a bola adquirisse um acréscimo de velocidade tangencial ∆r.ω , ela atingiria o alvo. Em sentido contrário, se o jogador da borda do disco lançar a bola em direção ao centro, esta descreverá uma curva, devido à velocidade tangencial que tinha no momento do lançamento, não atingindo o objetivo, como precedentemente. De novo, tomando como referência o disco, é como se uma força desviasse a bola do objetivo. Se colocássemos um tubo para guiar a bola entre os dois jogadores, necessariamente ela atingiria o objetivo, tendo para tanto que apoiar-se na parede do tubo com a força 69 MEDIDORES DE VAZÃO necessária para incrementar sua velocidade tangencial afastando-se do centro, ou decrementá-la em sentido contrário. Esta é a força de Coriolis. 7.2 - Aplicação do Efeito de Coriolis aos Medidores de Vazão O princípio pode ser aplicado a um medidor, constituído por um tubo em forma de U e animado de um movimento oscilatório, percorrido por um fluido a uma vazão constante. Num elemento de tempo muito curto, o tubo pode ser considerado em movimento de rotação. Considera-se um elemento de fluxo de massa numa das partes retas do U. Quando esse elemento se afasta do centro de rotação, a força de Coriolis, na parte inicial do seu percurso no tubo, se dá em direção contrária à do movimento angular. O elemento de fluído acaba por adquirir a velocidade angular imposta pela oscilação do tubo, e percorre a curva do U com essa velocidade. Quando inicia o segundo ramo do U a velocidade angular produz uma força em sentido contrário à primeira, como ilustrado na Figura 10.8. Em se tratando de um escoamento contínuo, a cada elemento de fluido que se desloca na primeira parte do U corresponde simetricamente um outro que se desloca na segunda parte. Assim, as forças atuam de forma a criar um conjugado, que acaba provocando uma rotação no tubo em U. Figura 10.8 – Ação do efeito de Coriolis nos tubos do medidor A Figura 10.9 ilustra o medidor Coriolis, onde os dois tubos de medição são submetidos a uma oscilação e ficam vibrando na sua própria freqüência natural à baixa amplitude, quase imperceptível a olho nu. Quando um fluído qualquer é introduzido no tubo em vibração, o efeito da força de Coriolis se manifesta causando uma deformação, isto é, uma torção, que é captada por meio de sensores magnéticos que geram uma tensão em formato de ondas senoidais. 70 MEDIDORES DE VAZÃO Figura 10.9 – Medidor de vazão mássica com tubos em forma de U O atraso entre os dois lados é diretamente proporcional à vazão mássica. Um RTD é montado no tubo, monitorando a temperatura deste, a fim de compensar as vibrações das deformações elásticas sofridas com a oscilação da temperatura. É comum o uso de dois tubos oscilando em oposição de transferência de vibrações à linha de processo. Por outro produzidas pelo processo não influenciam na medição, pois defasagem entre os tubos. Assim, se o instrumento sofrer uma tubos vibrarão em conjunto sem alterar a defasagem entre eles. fase para evitar a lado, as vibrações esta é baseada na vibração externa, os Uma forma mais simples de se compreender o efeito de Coriolis sobre o tubo do instrumento é imaginar uma mangueira de jardim suspensa pelas pontas formando um U (semelhante ao do instrumento). Conecta-se uma das extremidades a uma torneira, enquanto que a outra permanece aberta. Segurando-se no meio da mangueira executa-se um balanço em sua freqüência natural (simulando a bobina de vibração). Mantendo-se esta freqüência, abre-se a torneira permitindo que exista um fluxo de água. Neste momento observa-se uma oscilação contínua da mangueira (diferente da freqüência natural) que será proporcional a velocidade da vazão, ou seja, equivalente a quantidade de massa que circula na mangueira. O vaso separador utiliza um medidor mássico (FE-001) de 4 polegadas para a medição da vazão de óleo. Para melhor visualização da indicação de vazão local e devido a uma restrição de espaço o transmissor do instrumento (FIT-001) foi instalado remotamente. Outro benefício da instalação remota é de isentar o transmissor das vibrações provocadas pelo elemento primário. A Figura 10.10 ilustra respectivamente o medidor mássico e o transmissor de vazão remoto. 71 MEDIDORES DE VAZÃO Figura 10.10 - Medidor mássico e transmissor de vazão remoto Devido ao fato do instrumento medir a massa e esta não se alterar com a variação da pressão e temperatura, não existe a necessidade de um computador de vazão para compensar estas variáveis. A vazão volumétrica é dada indiretamente em função da medição da massa e da massa específica (densidade absoluta). No entanto, a presença de bolhas no líquido compromete a exatidão da medição da massa específica e conseqüentemente da vazão volumétrica. Assim, para a medição de líquidos é recomendado o uso da vazão mássica como unidade de medida. 72 11. VÁLVULAS DE CONTROLE 1 - INTRODUÇÃO A válvula de controle desempenha um papel muito importante no controle automático de processos, que dependem da correta distribuição e controle de líquidos gases e vapores. Os elementos finais de controle, que têm na válvula seu principal representante, são os responsáveis pela manipulação do fluxo de matéria ou energia. A finalidade é atuar no processo de modo a corrigir o valor da variável controlada sempre que houver algum desvio em relação ao valor desejado. Apesar de largamente utilizada, a válvula de controle é o elemento que normalmente recebe menos atenção dentro da malha de controle. Na maioria dos casos a válvula de controle é o componente mais sujeito a condições severas de pressão, temperatura, corrosão, erosão etc. e, ainda assim, deve operar de modo satisfatório, para não comprometer o controle da variável em consideração. Uma válvula de controle funciona como uma resistência variável na tubulação e é definida por alguns como sendo um orifício de dimensões variáveis. 2 - COMPONENTES Uma válvula de controle divide-se basicamente nas seguintes partes: Atuador; corpo e internos; e castelo e engaxetamento, como ilustra a Figura 11.1. Figura 11.1 – Componentes de uma válvula de controle VÁLVULAS DE CONTROLE 2.1 - Atuador É a parte da válvula de controle que fornece a força com que a válvula realiza o seu trabalho. Normalmente consiste numa câmara bipartida que contêm um diafragma flexível. Numa das partes o desta câmara o atuador recebe o sinal de controle e na outra parte, o diafragma é fixado a um prato, onde se apóiam uma haste e uma mola. Quando é aplicado o sinal de controle (ar pneumático), a força produzida pela pressão na câmara se opõem à força gerada pela mola, a qual limita o curso e regula a posição da haste. Assim este tipo de atuador transforma a pressão de ar aplicada num movimento de translação. A faixa de pressão com que cada atuador trabalha varia conforme modelo e fabricante. No caso do vaso separador as válvulas de controle operam com uma faixa de pressão de 12 a 30 psi. Com uma pressão de 12 psi aplicada no atuador, o diafragma começa a se mover, dando início ao curso da haste. Com uma pressão de 21 psi (metade do valor da faixa de atuação), o curso da válvula corresponde à metade do curso total e para uma pressão de 30 psi, a haste completa seu curso, atingindo a outra posição extrema. O sistema de atuação das válvulas de controle, em última análise, transforma pressão de ar em força aplicada ao diafragma, existindo uma relação praticamente linear entre a pressão de ar de atuação e o deslocamento da haste. Na especificação de uma válvula de controle, um dos valores que se deve especificar é a pressão de ar de acionamento disponível na planta para que sejam definidas as dimensões do atuador em função das forças necessárias a sua operação. Os atuadores quanto a ação, podem ser do tipo direta ou inversa. Um atuador de ação direta, no qual a válvula de controle fecha com o aumento da pressão de ar, assume a posição totalmente aberta em caso de falha de suprimento de ar de acionamento. É o caso da válvula PV-003 (válvula de gás). O de ação inversa por sua vez se dirige à posição totalmente fechada, como é o caso da válvula LV-001 (válvula de óleo). 2.2 - Corpo e Internos Como já visto anteriormente, a válvula de controle varia a vazão introduzindo uma restrição no circuito, dissipando uma parte da energia proveniente de uma fonte de pressão. A válvula reduz a pressão na descarga da linha, de modo análogo a um resistor, o qual faz cair a tensão desenvolvida por uma fonte de energia elétrica. O fluido de processo passa pelo corpo da válvula de controle, sendo que o obturador (plug) é o elemento móvel da válvula, responsável por restringir a vazão. O seu formato fixa a relação entre a abertura da válvula e a vazão correspondente, dando origem, a característica de vazão da válvula de controle. O corpo da válvula é função da aplicação, bem como os seus internos. O tipo de corpo mais freqüentemente utilizado é o da válvula globo de sede simples, o mesmo utilizado pelas válvulas de controle do vaso separador. 74 VÁLVULAS DE CONTROLE Obviamente, qualquer que seja o tipo de válvula utilizando, a manipulação é feita de forma semelhante, com a diferença que, para cada aplicação, o tipo de válvula adequada deve ser escolhido. 2.3 - Castelo e Engaxetamento O castelo é a parte da válvula que conecta o atuador ao corpo da válvula, guiando a haste da mesma, alojando o sistema de selagem do fluido de processo e exercendo um papel importante de realizar troca de calor do sistema de engaxetamento com o ambiente. No caso das válvulas globo, como a haste é deslizante, há a necessidade de uma selagem desta haste através do sistema de engaxetamento. Constituem-se de anéis e acessórios com a função de fixar o sistema ao castelo, em torno da haste, de modo a se evitar vazamento do fluido de processo. Os materiais mais utilizados no engaxetamento das válvulas de controle são o teflon, o asbesto e o grafite, sendo que as válvulas do vaso separador utilizam o teflon. 3 - CARACTERÍSTICA DA VÁLVULA A característica da válvula de controle é definida como a relação entre a vazão através dela e a posição da haste, variando ambas de 0 a 100%. Na definição da característica, admite-se que: • • • o atuador da válvula é linear (o deslocamento da haste é proporcional à saída do controlador), a queda de pressão através da válvula é constante, o fluido do processo não está em cavitação ou flashing6 São definidas duas características da válvula: inerente e instalada. A característica inerente se refere à observada com uma queda de pressão constante através da válvula. É a característica construída e fora do processo. A instalada se refere à característica quando a válvula está em operação real, com uma queda de pressão variável, interagindo com as influências do processo não consideradas no projeto. Para se ter um controle eficiente e estável em todas as condições de operação do processo, a malha de controle deve ter um comportamento constante em toda a faixa. Ter um comportamento constante significa ser linear. Na prática, a maioria dos processos é não linear, porém é possível determinar uma faixa de operação em que a relação entre a vazão e a posição da haste seja linear, ou até mesmo linearizar a curva através de software. Caso contrário, seria necessário a implantação de controle não linear, mais complexo e menos usual no controle de processos industriais. 6 Quando o fluido entra na válvula ocorre uma queda de pressão. Se esta pressão atingir um valor abaixo da pressão de vapor ocorre uma condição denominada flashing, com vapor na saída da válvula. Quando ocorre a recuperação desta pressão (acima da pressão de vapor) existe a formação de bolhas que geram a cavitação. 75 VÁLVULAS DE CONTROLE O objetivo da caracterização da vazão é fornecer um ganho do processo total relativamente constante para a maioria das condições de operação. A característica da válvula depende do seu tipo. Tipicamente os formatos do contorno do obturador (plug) e da gaiola, ilustrados na Figura 11.2 e na Figura 11.3, definem a característica da válvula. As três características típicas são linear, igual porcentagem e abertura rápida, como ilustra a Figura 11.4. Figura 11.2 - Característica dos obturadores das válvulas globo Figura 11.3 – Característica das gaiolas das válvulas globo Na válvula igual porcentagem, iguais porcentagens de variação de abertura da válvula correspondem a iguais porcentagens de variação de vazão. Produz uma variação de vazão muito pequena no inicio de sua abertura e muito alta na próxima da abertura total. Esta válvula perde sua característica inerente quando instalada no processo, aproximando-se da linear. Utilizada normalmente no controle de pressão de líquidos, em processos rápidos e quando não se conhece muito bem a dinâmica do processo. Na válvula linear a vazão é diretamente proporcional a sua abertura. Possui ganho constante em todas as vazões, independente do ponto de operação. Utilizada normalmente para controle de nível, controle de pressão de fluidos compressíveis e em outros sistemas onde a perda de carga na válvula seja cerca de 40% ou mais da perda de carga total do sistema. Esta característica é a empregada em ambas as válvulas do vaso separador. Na válvula de abertura rápida existe uma grande variação da vazão da vazão para uma pequena abertura no inicio da faixa. Não é adequada para controle contínuo, sendo aplicada geralmente em controle liga-desliga. 76 VÁLVULAS DE CONTROLE Figura 11.4 – Curva característica de válvulas É muito difícil prever o comportamento da válvula instalada, sendo normal a diferença entre a característica real e inerente da válvula. Desta forma, é muito comum através de software, a parametrização do sinal enviado para a válvula, com o objetivo de tornar a curva linear. 4 - POSICIONADORES O posicionador é um servo-amplificador cuja função é assegurar o correto posicionamento da haste da válvula, de acordo com o sinal de comando correspondente enviado pelo controlador. Normalmente, o atrito da haste com o sistema de engaxetamento da válvula é o que mais contribui para a denominada histerese, ou seja, uma pequena diferença entre o posicionamento da haste para o mesmo valor do sinal de comando em instantes diferentes. Desta forma, o objetivo do posicionador é o de comparar o sinal de referência da posição desejada com a posição real da haste da válvula. Através de um elo eletromecânico é possível verificar se a haste não está na posição desejada. Neste caso, o posicionador irá aumentar ou diminuir a pressão enviada para o diafragma até que a haste atinja a posição de referência. No vaso separador as válvulas de controle utilizam posicionadores eletropneumáticos, que convertem o sinal elétrico de 4 a 20 mA em sinal pneumático de 12 a 30 psi. 5 - VÁLVULAS REGULADORAS DE PRESSÃO As válvulas reguladoras de pressão são dispositivos que exercem praticamente a mesma função de uma válvula de controle, quando se trata de controle de pressão porém, de forma mais simples. 77 VÁLVULAS DE CONTROLE A função primordial de uma reguladora de pressão é manter a pressão de entrada do fluido no ponto de consumo, compensando a variação da demanda. Com o aumento da demanda a tendência da pressão é cair, sendo que a válvula deve abrir para restabelecer o valor da pressão. O inverso ocorre quando a demanda diminui e a pressão aumenta, provocando o fechamento da válvula. O vaso separador possui uma estação de redução, que é na verdade um conjunto de válvulas reguladoras. Esta estação é responsável pelo condicionamento da alimentação das válvulas de controle, ou seja, faz a limpeza e a diminuição do gás retirado do vaso separador para utilizá-lo na alimentação pneumática do sistema. A estação de redução (Fisher 1367) é composta por 5 ítens, como ilustra a Figura 11.5: 1. um filtro, responsável pela remoção de sujeira, oxidação e umidade; 2. uma válvula reguladora de alta (1301F) que reduz a pressão de entrada para 100 psi; 3. uma válvula de escape (H120), que alivia a pressão da reguladora 1301F se a mesma atingir 150 psi; 4. uma válvula reguladora de baixa (67AF) que reduz a pressão para 35 psi; 5. uma válvula de escape (H800), que alivia a pressão da reguladora 67AF se a mesma atingir 44 psi; Figura 11.5 – Componentes da estação de redução Ar ou gás saindo de uma ou de ambas as válvulas de escape, indica que um ou ambos os reguladores estão desgastados ou danificados e devem ser reparados ou substituídos imediatamente. A Figura 11.6 ilustra a estação de redução instalada no vaso separador. Além desta estação de redução, antes de cada posicionador existe um filtro regulador (67CFR), que age como um elemento adicional, garantindo ar limpo a uma pressão máxima de 35 psi. 78 VÁLVULAS DE CONTROLE Figura 11.6 – Estação de redução 6 - VÁLVULAS DE CONTROLE DO VASO SEPARADOR O vaso separador possui duas válvulas de controle: uma de 1 polegada para o controle do nível de óleo (LV-001) e outra de 2 polegadas para o controle da pressão de gás (PV-003) do vaso separador. Como já citado, ambas possuem posicionadores eletropneumáticos, além de filtros reguladores na entrada da alimentação pneumática. A Figura 11.7 ilustra as válvulas de controle de nível e pressão respectivamente. Figura 11.7 – Válvulas de controle de nível e pressão 79 12. VÁLVULAS DE SEGURANÇA 1 - INTRODUÇÃO A função de toda válvula de segurança instalada em processos industriais é aliviar o excesso de pressão, devido ao aumento da pressão de operação acima de um limite pré-estabelecido no projeto do equipamento por ela protegido. Uma das principais responsabilidades do gerenciamento da planta de processo é a de operar de modo seguro. Desta forma, a válvula de segurança e alívio é a ultima linha de defesa para proteger o equipamento e os recursos humanos das conseqüências da acumulação de energia maior do que a permitida pelos limites do projeto. A Válvula de Segurança e Alívio, cujas partes são ilustradas na Figura 12.1, é um dispositivo automático de alívio de pressão atuado pela pressão estática a montante da válvula, operando tanto como válvula de alívio como de segurança. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 Corpo Bocal Anel do bocal Paraf. trava do anel Disco Suporte do disco Paraf. trava para TH Guia Junta da guia Haste Cupilha Suporte da mola Mola Castelo Parafuso regulador Porca do paraf. reg. Junta do capuz Capuz Arame do lacre Lacre Figura 12.1 – Partes de uma válvula de segurança e alívio convencional VÁLVULAS DE SEGURANÇA A válvula de segurança opera na presença de gás e é caracterizada pela abertura total e rápida (ação pop). A válvula de alívio opera na presença de líquidos abrindo gradualmente conforme o aumento da pressão. Normalmente, os procedimentos e controles de operação regulam as pressões dentro dos limites de projeto. No caso de mau funcionamento do controle, sistemas de desligamento de emergência servem para levar o sistema para uma condição segura, de modo ordenado. Porém, se também o sistema de desligamento de emergência falhar, o projeto da planta deve incorporar dispositivos de alívio de pressão para aliviar a energia acumulada e evitar danos maiores. A simplicidade relativa e a natureza auto-atuante da válvula de segurança e alívio a tornam mais confiável e prático o dispositivo de proteção (melhor que o disco de ruptura). É importante ressaltar que uma válvula de alívio é instalada apenas para limitar a pressão. Não é sua função controlar, regular, reduzir ou despressurizar o sistema. 2 - OBJETIVO A válvula de alívio, é instalada por causa de uma ou várias das seguintes razões de segurança ou economia: 1. Atender normas e leis governamentais, inclusive as de controle ambiental. 2. Proteger o pessoal de operação contra perigos causados pelo excesso depressão nos equipamentos. 3. Minimizar a perda de material durante e após um distúrbio operacional, causado por uma sobrepressão rápida. 4. Evitar danos a equipamentos e propriedades, inclusive a jusante do equipamento com excesso de pressão. 5. Minimizar as paradas da unidade causadas por sobrepressão. 6. Evitar processos jurídicos resultantes de danos a pessoal e propriedade externos à planta causados por sobrepressão. 7. Reduzir os prêmios de seguro da planta. 8. Evitar poluição do meio ambiente por causa da ruptura de tubulações provocadas por sobrepressão da linha. 3 - PRINCÍPIO DE OPERAÇÃO As válvulas de segurança e alívio possuem discos pressionados por mola, que fecham a abertura de entrada da válvula contra a pressão do processo. A pressão da mola é ajustada de acordo com uma pressão predeterminada, que quando atingida, levanta o disco da válvula permitindo a passagem do fluido através da abertura. As válvulas de alívio são projetadas de modo que a área exposta a sobrepressão seja a mesma, com a válvula aberta ou fechada, fazendo com que o disco seja levantado proporcionalmente ao aumento da pressão de entrada quando operada por líquido. Em válvulas de segurança, o bocal é usualmente cercado por um anel ajustável, que forma com a borda do disco um orifício secundário. Durante a abertura, este o orifício permite que a pressão seja aplicada a uma superfície adicional e não apenas ao disco. 81 VÁLVULAS DE SEGURANÇA Esta área adicional objetiva levantar rapidamente o disco colocando a válvula em uma posição de totalmente aberta quando operada por gás (ação pop). Os as posições de abertura de uma válvula de segurança e alivio são ilustradas na Figura 12.2. Figura 12.2 - Posições da válvula de segurança e alívio 4 - VÁLVULAS DE SEGURANÇA DO VASO SEPARADOR Foram instaladas no vaso separador duas válvulas de segurança e alivio convencionais, ambas com entrada 3 e saída de 4 polegadas, calibradas com pressões de abertura em 91,0 kg/cm2.(PSV-001) e 96,0 kg/cm2.(PSV-002). A Figura 12.3 ilustra as duas válvulas instaladas na parte superior do vaso Figura 12.3 – Válvulas de segurança e Alívio 82 13. ÁREA CLASSIFICADA 1 - INTRODUÇÃO Por definição, área classificada é qualquer local onde possa existir combustível e oxigênio que permitam a formação de atmosfera explosiva, capaz de dar origem a um processo de combustão. O objetivo fundamental em instalações de sistemas de instrumentação e automação em áreas classificadas é evitar que tais instrumentos se tornem fontes de ignição ou garantir, que uma eventual explosão que ocorra, fique confinada no interior do invólucro do instrumento ou sistema, não se propagando ao ambiente externo. 2 - QUADRADO DO FOGO Para que uma reação química de combustão seja iniciada é necessário que exista a ocorrência simultânea das quatro partes integrantes desta reação: o combustível, o comburente, o calor e a reação em cadeia. Estas condições que geram a combustão podem ser representadas pelo Quadrado do Fogo, ilustrado na Figura 13.1. Figura 13.1 – Quadrado do Fogo Considerando a instalação do vaso separador, o combustível é o gás natural. O comburente é representado pelo oxigênio do ar, sempre presente na atmosfera. E o calor é propiciado por qualquer liberação de energia em quantidade suficiente para iniciar o processo de combustão. Esta fonte de ignição pode ser gerada pelos instrumentos instalados na planta. 3 - CLASSIFICAÇÃO DE ÁREA Para se especificar de modo correto e seguro um instrumento elétrico em determinado local é mandatório se conhecer a classificação do local. Ou seja, o ponto de partida ÁREA CLASSIFICADA para a classificação do instrumento é a classificação da área onde tal instrumento será instalado. De um modo geral, diz-se que uma área industrial é perigosa ou classificada quando neste local é processado, armazenado, transportado, e manuseado material que possua vapor, gás ou pó inflamável. Como isso é vago e pouco operacional, classificase uma área perigosa considerando todos os parâmetros relacionados com o grau de perigo. É recomendável se referir a tal área como área classificada, em vez de área perigosa. Classificar uma área é fazer um mapa da planta, atribuindo números e letras a determinados locais limitados, em função do tipo da substância, grau de perigo e probabilidade da presença da substância. A norma brasileira de classificação de áreas é a NBR IEC 60079-10, baseada na normalização internacional da IEC (International Electrotechnical Comission), que classifica as áreas de risco em Zonas e Grupos, como apresentado a seguir. 3.1 - Zona Zona expressa a probabilidade estatística de um material perigoso (gás, vapor, névoa poeira ou fibra) estar presente no ar ambiente formando uma mistura em concentração perigosa. Se esta mistura for composta por gás, vapor ou névoa, é dividida da seguinte forma: ZONA 0: área onde a presença de uma atmosfera explosiva de gás é continuamente presente, ou por longos períodos ou freqüentemente. ZONA 1: área onde a presença de uma atmosfera explosiva de gás pode ocorrer ocasionalmente em condições normais de operação. ZONA 2: área onde a presença de uma atmosfera explosiva de gás não é previsto ocorrer em condições normais de operação, mas se ocorrer é por um curto período. Os procedimentos para classificação de áreas consideram que uma área na qual a probabilidade de ocorrência da presença de atmosfera explosiva seja maior do que 1000 horas por ano deva ser classificada como sendo Zona 0. Se a probabilidade de ocorrência da presença de atmosfera explosiva seja menor do que 10 horas por ano, a área classificada deve ser considerada Zona 2. Caso a probabilidade de ocorrência de atmosfera explosiva seja menor do que 1000 horas/ano e maior do que 10 horas/ano, a área classificada deve ser considerada como sendo Zona1. Se esta mistura for composta por poeira ou fibra, é dividida como anteriormente, porém com a inclusão do algarismo 2 na frente da numeração, ou seja, Zona 20, Zona 21 e Zona 22. 3.2 - Grupo A determinação do grupo é estabelecida em função dos gases explosivos presentes no ambiente, sendo subdividido em: 84 ÁREA CLASSIFICADA GRUPO I: é relativo às instalações subterrâneas, como nas minas de carvão, onde se encontra basicamente a presença do gás metano. GRUPO II: é relativo às instalações de superfície, sendo subdividido de acordo com o gás representativo com mostra a Tabela 13.1. Grupo II Gás Energia de Ignição IIA IIB IIC Propano Etileno Hidrogênio 180µJ 60µJ 20µJ Tabela 13.1 – Subdivisão do Grupo II 3.3 - Normas IEC, NEC e ATEX Os conceitos da norma NEC (National Electric Code), relacionadas a classificação de área, embarcaram no Brasil com o surgimento da indústria de petróleo. Como o Brasil não tinha nessa época normas próprias sobre o assunto, as empresas americanas de engenharia aplicaram aquelas que usavam no seu país de origem. A partir de 1996, o NEC (artigo 500) também passou a utilizar esta divisão de Zonas e Grupos. Porém, ainda hoje podem ser encontrados projetos com a terminologia antigamente utilizada nas normas norte americanas. A Tabela 13.2 e Tabela 13.3 relacionam as normas IEC e NEC. Agente formador da atmosfera explosiva Gás/Vapor/Névoa Poeira Fibra NBR/IEC NEC NBR/IEC NEC NBR/IEC Presença da atmosfera explosiva Sempre ou por tempo prolongado Zona 0 Provável em operação normal Zona 1 Improvável em operação normal e quando ocorre é só por curto tempo Zona 2 NEC Zona 20 Classe I Divisão 1 Classe II Divisão 1 Zona 21 Classe I Divisão 2 Zona 22 Classe II Divisão 2 Não distinguem entre poeiras e fibras Classe III Divisão 1 Classe III Divisão 2 Tabela 13.2 – Relação entre as normas IEC e NEC (Zonas) 85 ÁREA CLASSIFICADA NBR/IEC NEC Grupo I Grupo II - Todas Equipamentos as para minas outras áreas Grupo A - Propano D - Gasolina C - Éter Dietílico B - Etileno Metano B - Hidrogênio C - Hidrogênio A - Acetileno E - Metálica F - Carvão G - Farinha Tabela 13.3 – Relação entre as normas IEC e NEC (Grupos) O CENELEC (Comité Europeu de Normalização Electrotécnica) e o CEN (Comité Europeu de Normalização) são responsáveis pelas novas diretivas que visam a harmonização da legislação dos Estados-Membros da União Européia. Eles criaram a diretiva ATEX (Atmosphère Explosible) muito utilizada na Europa. Na diretiva ATEX. a divisão de Grupos é semelhante a norma IEC e as Categorias são relacionada com as divisões por Zonas. A Tabela 13.4 apresenta um resumo desta concepção. Grupo Categoria Símbolo ATEX M1 - Presença de metano e poeiras I - Equipamento destinado a utilização em minas M2 - Risco de presença metano e poeiras 1 - Zona 0 / 20 (proteção muito alta) II - Equipamento destinado a utilização na superfície. 2 - Zona 1 / 21(proteção alta) 3 - Zona 2 / 22 (proteção normal) G – Gás D – Poeira (Dust) Tabela 13.4 – Divisão de Grupos e Categorias ATEX 4 - CLASSIFICAÇÃO DE TEMPERATURA A eletricidade, por causa do efeito Joule, pode provocar aquecimento. A alta temperatura por sua vez, pode se constituir em fonte de energia capaz de inflamar ou provocar explosão de determinada atmosfera potencialmente explosiva. Em vista desses fatos, todo instrumento elétrico deve também possuir uma classificação de temperatura. Esta classificação está relacionada com a máxima temperatura que a superfície do instrumento pode atingir em funcionamento normal quando a temperatura ambiente é de 40 oC. A norma IEC estabelece e define seis classes de temperatura conforme ilustra a Tabela 13.5. 86 ÁREA CLASSIFICADA Classe de Temperatura Máxima Temperatura de superfície T1 T2 T3 T4 T5 T6 450 oC 300 oC 200 oC 135 oC 100 oC 85 oC Tabela 13.5 – Classificação de temperatura dos instrumentos 5 - TIPOS DE PROTEÇÃO CONTRA EXPLOSÃO Diferentes técnicas construtivas são aplicadas na fabricação de instrumentos para operar em áreas classificadas, distinguindo-os dos instrumentos de “uso industrial geral”, os quais não são apropriados ou certificados para aplicação em locais de risco contendo atmosferas explosivas. Os tipos mais comumente utilizados são: 5.1 - Prova de Explosão (Ex-d) O invólucro com tipo de proteção à prova de explosão deve ser capaz de confinar em seu interior qualquer detonação que ocorra devido ao ingresso de substância explosiva, impedindo que a energia decorrente desta explosão se propague para o ambiente externo. Mesmo depois de sucessivas explosões o instrumento deve continuar funcionando. O invólucro a prova de explosão é dimensionado mecanicamente, de forma a resistir à grande pressão interna (pressão de pico) que pode resultar desta detonação interior. O projeto construtivo do invólucro deve garantir que os vazamentos de gazes para o exterior do mesmo, através de flanges, roscas ou pequenos orifícios, sejam resfriados a valores seguros, de modo a garantir que quando atinjam a parte externa do equipamento estejam abaixo da temperatura de ignição dos gases presentes neste local. Além destas críticas características construtivas, outra característica necessária ao invólucro à prova de explosão é a de que nenhuma superfície externa ultrapasse a temperatura máxima admissível da classe da atmosfera explosiva, seja em operação normal ou seja em caso de defeito dos componentes internos. Na técnica de proteção do tipo à prova de explosão, o projeto de construção do invólucro depende das características do gás explosivo da área onde o mesmo foi instalado, ou seja, do Grupo de classificação da área. Um invólucro projetado e certificado para os Grupos IIA e IIB, por exemplo, não pode ser instalado em áreas do Grupo IIC. Um equipamento a prova de explosão, respeitando o Grupo, pode ser utilizado normalmente em Zona 2. Em Zona 1, pode ser utilizado com algumas restrições de Grupos. Porém não se pode utilizar este tipo de equipamento em Zona 0. 87 ÁREA CLASSIFICADA Existem diferenças construtivas nos invólucros do tipo à prova de explosão, normalmente produzidos por fabricantes europeus, que utilizam basicamente invólucros com tampas roscadas (como é o caso dos instrumentos do vaso separador) e por fabricantes americanos, que adotam basicamente os invólucros com juntas planas aparafusadas (como é o caso das caixas de junção do vaso separador). 5.2 - Segurança Intrínseca (Ex-i) Um sistema intrinsecamente seguro pode ser definido como aquele que é incapaz de liberar energia, seja na forma elétrica ou térmica, suficiente para provocar a ignição de determinada mistura explosiva que possa se fazer presente. A impossibilidade de ignição deve ser mantida e garantida, mesmo em caso de falha no sistema. A máxima energia que pode ser liberada sem comprometer a segurança depende da atmosfera considerada, o que é levado em consideração pelas normas e pela certificação. A filosofia da proteção do tipo segurança intrínseca enfoca o circuito como um todo e não somente o instrumento de campo, como é o caso dos outros tipos de proteção, como a do invólucro à prova de explosão, por exemplo. São considerados circuitos intrinsecamente seguros aqueles em que existe uma compatibilidade de características elétricas entre os componentes do mesmo (instrumento, cabo e barreira), de forma a não ser possível o acumulo de energia suficiente para a ocorrência de centelhas, mesmo em casos de falhas dos componentes ou curtocircuito. Por ser baseada no projeto dos equipamentos e não na inclusão de medidas auxiliares de proteção, um sistema intrinsecamente seguro uma vez adequadamente projetado, especificado e instalado, apresenta elevado índice de segurança e imunidade à introdução de falhas humanas nos procedimentos de manutenção. Falhas humanas, que podem chegar a ser fatais em sistemas que empregam outras técnicas, como por exemplo, a abertura de um instrumento com invólucro do tipo a prova de explosão em condições onde haja presença de atmosfera explosiva ou fechamento inadequado da tampa deste invólucro, não constituem condições de risco na proteção Ex-i. A limitação da aplicabilidade desta técnica, baseada na limitação da energia, é o consumo e armazenamento de energia do próprio instrumento. Como praticamente toda a malha de instrumentação é alimentada por uma fonte de tensão que obtém energia de uma rede elétrica ou gerador, não se pode pretender que todo o sistema seja intrinsecamente seguro. A fonte e a rede trabalham em níveis de energia elevados, por isto é considerado suficiente que apenas uma parte da malha, que se localiza na área classificada, apresente características intrinsecamente seguras. A parte do circuito constituída pela fonte de alimentação, juntamente com o painel de controle que não são intrinsecamente seguros, são instalados em áreas seguras (áreas não classificadas) 88 ÁREA CLASSIFICADA A Figura 13.2 apresenta um diagrama típico de instalação de um circuito intrinsecamente seguro, composto por instrumento de campo intrinsecamente seguro, barreira de segurança e o sistema de controle. ÁREA SEGURA Sistema de Controle ÁREA CLASSIFICADA Barreira de Segurança Intrínseca Instrumento Intrinsecamente Seguro Figura 13.2 – Circuito intrinsecamente seguro É importante ressaltar que a segurança intrínseca abrange o sistema constituído por todas as partes componentes deste circuito como um todo e não somente o instrumento de campo isoladamente. Em uma situação em que um transmissor intrinsecamente seguro seja conectado erroneamente a um cabo cuja capacitância permite o armazenamento de uma quantidade de energia suficiente para provocar uma ignição, o sistema não apresentará segurança por não atender ao conceito de entidade. O conceito de entidade permite a interligação de instrumentos com barreiras sem que os mesmos tenham sido certificados juntos. Os critérios para esta interconexão são apresentados na Tabela 13.6. Barreira Uo Io Po Co Lo ≤ ≤ ≤ ≥ ≥ Instrumento Ui Ii Pi Ci Li Cabo + + Cc Lc Descrição Tensão Corrente Potência Capacitância Indutância Tabela 13.6 – Critérios de interconexão de componentes Ex-i Os instrumentos intrinsecamente seguros são enquadrados nas seguintes categorias: Categoria “ia”: os equipamentos desta categoria apresentam altos índices de segurança e parâmetros restritos, qualificando-os a operar em zonas de alto risco como zona 0. Categoria “ib”: nesta categoria o equipamento pode operar somente na Zona 1 e na Zona 2, apresentando parametrização menos rígida, facilitando assim, a interconexão dos equipamentos. 5.3 - Segurança Aumentada (Ex-e) O tipo de proteção segurança aumentada é aplicável a instrumentos e equipamentos elétricos que em condições normais de operação, não apresentam fontes de ignição. 89 ÁREA CLASSIFICADA Na etapa de projeto do equipamento são introduzidas medidas construtivas que impossibilitam a ocorrência de centelhas ou o aparecimento de pontos quentes. Como conseqüência, equipamentos que produzem arcos ou faíscas durante a operação normal, ou equipamentos que geram calor excessivo não são adequados para este tipo de proteção. Está técnica é muito aplicada em painéis, que comparados aos painéis Ex-d, são mais leves e podem alcançar um grau de proteção (IP) mais elevado. 5.4 - Pressurização ou Purga (Ex-p) Na prática e para efeito de proteção, tanto a purga (vazão) como a pressurização (pressão), possuem o mesmo significado prático. A proteção é conseguida pela aplicação de uma pressão positiva em relação à pressão externa (pressurização) ou através da vazão de um gás inerte ou ar puro (purga), no interior da caixa do instrumento. Esta pressão interna positiva impede a entrada dos gases perigosos existentes na atmosfera circundante e impede o contato da mistura perigosa com a fonte de ignição. A pressão aplicada é da ordem de 65 a 130 Pa (5 a 10 mm de coluna d`água). A técnica de purga ou pressurização pode ser aplicada a instrumentos de grande volume, onde a técnica à prova de explosão é impraticável. Podem ser utilizados em Zona 1 ou Zona 2 e dependendo do local e do tipo do circuito interno, são necessárias salvaguardas adicionais ao sistema de pressurização, tais como, chaves de desligamento com abertura da porta, temporizadores, portas trancadas, fusíveis, pressostatos ou chaves de vazão. 6 - PROTEÇÃO EM FUNÇÃO DA CLASSIFICAÇÃO DE ÁREA 6.1 - Equipamentos elétricos permissíveis em ZONA 0 • • Equipamentos intrinsecamente seguros (Ex ia); Outros equipamentos elétricos projetados especificamente para utilização em Zona 0, desde que esta condição esteja claramente definida no certificado emitido por laboratório credenciado (Ex s). 6.2 - Equipamentos elétricos permissíveis em ZONA 1 • • • • • • • • Equipamentos permissíveis em Zona 0; Equipamentos a prova de explosão (Ex d); Equipamento de segurança aumentada (Ex e); Equipamento de segurança intrínseca (Ex ib) Equipamentos com pressurização ou purga (Ex p); Equipamentos imersos em areia (Ex q); Equipamentos imersos em óleo (Ex o); Equipamentos encapsulados em resinas especiais (Ex m) 90 ÁREA CLASSIFICADA • • Outros equipamentos projetados especificamente para utilização em Zona 1, que não satisfaçam as exigências de nenhum tipo de proteção normalizado, mas que sejam aprovados por laboratório credenciado (Ex s); Equipamentos que sejam combinações de tipos de proteção dos acima mencionados, como por exemplo: equipamento Ex de (combinando prova de explosão e segurança aumentada). 6.3 - Equipamentos elétricos permissíveis em ZONA 2 • • • • Equipamentos permissíveis em Zona 0 e Zona 1; Equipamento elétrico com tipo de proteção pressurizado projetado especificamente para utilização em Zona 2; Outros equipamentos elétricos especificamente projetados para utilização em Zona 2, como por exemplo não acendível (Ex n). Equipamentos elétricos construídos de acordo com os requisitos de norma referente a equipamento elétrico para uso industrial e que em condições normais de serviço não produzem arcos, centelhas ou superfícies quentes que possam provocar a ignição da atmosfera explosiva. A Tabela 13.7 apresenta um resumo dos tipos de proteção permitidos em cada zona classificada. Proteção Zona 0 Zona 1 Zona 2 x x d x x e x x x a i x x b x x m x n x x o x x p x x q Tabela 13.7 - Tipos de proteção permitidos em cada zona classificada 7 - PROTEÇÃO PROVIDA PELO INVÓLUCRO Distinta dos tipos de proteção para uso em áreas classificadas, a proteção provida por invólucros contra penetração enfoca a proteção do equipamento em si e também do pessoal envolvido. Esta proteção abrange desde a simples proteção contra o contato acidental em pontos energizados ou superfícies quentes, até a proteção de um instrumento contra jatos de água ou imersão prolongada. A classificação IP (Ingress Protection) é codificada pelas letras IP, seguidas de dois algarismos, (IP-_ _), conforme mostrado na Tabela 13.8. • • O primeiro algarismo indica o grau de proteção contra a penetração de corpos sólidos ou poeira. O segundo algarismo indica o grau de proteção com relação à penetração de água, em condições normalizadas, estabelecidas na Norma NBR IEC-60529. 91 ÁREA CLASSIFICADA Primeiro Algarismo Proteção contra ingresso de corpos sólidos e poeira Segundo Algarismo Proteção contra a entrada de água 0 Não protegido 0 Não protegido 1 Protegido contra objetos sólidos maiores que 50mm 1 Protegido contra quedas verticais de gotas d´agua 2 Protegido contra objetos sólidos maiores que 12mm 2 Protegido contra queda de gotas d´agua p/ uma inclinação máx. de 15 3 Protegido contra objetos sólidos maiores que 2,5mm 3 Protegido contra água aspergida 4 Protegido contra objetos sólidos maiores que 1,0mm 4 Protegido contra projeções de água 5 Protegido contra poeira 5 Protegido contra jatos d´água 6 Totalmente protegido contra poeira 6 Protegido contra ondas do mar 7 Protegido contra imersão temporária 8 Protegido contra imersão contínua Tabela 13.8 – Designação dos algarismos do Índice de Proteção (IP) A normalização NEMA (National Electrical Manufactures Association) adota classificação diferente da IEC, que não apresenta correspondência exata com a designação IP, pois se baseia em outras condições de teste. Na Tabela 13.9 são apresentadas algumas equivalências aproximadas entre a designação de grau de proteção adotada pelas normalizações IEC e NEMA. IEC NEMA IP30 NEMA 1 IP31 NEMA 2 IP52 NEMA 12/12K IP54 NEMA 3/3R/3S IP55 NEMA 13 IP56 NEMA 4/4X IP67 NEMA 6/6P Tabela 13.9 – Comparação aproximada entre graus de proteção IEC e NEMA 8 - INSTALAÇÕES DO VASO SEPARADOR De acordo com os estudos de classificação de área, foram definas as seguintes Zonas para o vaso separador: 92 ÁREA CLASSIFICADA • Zona 2: compreende um volume dado por uma área de 30m ao redor do skid limitado a uma altura de 0,6m, mais uma área de 7,5m ao redor do skid limitado a uma altura de 7,5 acima do equipamento. • Zona 1: Compreende um volume dado por um raio de 0,3m ao redor das saídas das válvulas de segurança. A Figura 13.3 ilustra a área classificada do vaso separador. Zona 1 Zona 2 Figura 13.3 – Área classificada do vaso separador Por se tratar de área classificada, todos os instrumentos devem estar de acordo com as normas que regem as instalações elétricas em atmosferas explosivas. A Tabela 13.10 mostra os diversos equipamentos elétricos instalados no skid do vaso separador relacionando o tipo de proteção e o grau de proteção do invólucro de cada um deles. Tag do Instrumento Tipo de Proteção Grau de Proteção Transmissor de Vazão (FIT-001) Ex-d IIC T6 IP67 Transmissor de Pressão (PIT-001) Ex-d IIC T6 IP66 Transmissor de Temperatura (TIT-001) Ex-d IIC T6 IP67 Transmissor de Vazão (FIT-002) Ex-d IIC T6 IP66 Transmissor de Pressão (PIT-002) Ex-d IIC T6 IP66 Transmissor de Temperatura (TIT-002) Ex-d IIC T6 IP67 Transmissor de Nível (LIT-001) Ex-d IIC T6 IP68 Transmissor de Pressão (PIT-003) Ex-d IIC T6 IP66 Posicionador da Válvula de Nível (LV-001) Ex-ia IIC T6 IP54 Posicionador da Válvula de Pressão (PV-003) Ex-ia IIC T6 IP54 Caixa de Junção Ex-d IIB IP54 Caixa de Junção Ex-d IIB IP54 Painel de Controle Área Segura IP65 Painel de Alimentação Área Segura IP65 Painel da Baterias Área Segura IP53 Tabela 13.10 - Equipamentos instalados no vaso separador e suas proteções 93 ÁREA CLASSIFICADA Observa-se que os painéis não apresentam tipo de proteção contra explosão, pois estão alocados em área segura. Ou seja, os mesmos devem estar alocados a uma distância mínima de 30 metros do skid. Assim como os equipamentos, toda a montagem e a instalação também devem estar conforme a norma. A norma brasileira que estabelece estes requisitos é a NBR 5418 Instalações Elétricas em Atmosferas Explosivas (equivalente a IEC 79.14). Nesta norma estão presentes todos os métodos de montagem e instalação que são utilizados pela filosofia americana (eletrodutos metálicos + unidades seladoras), como também pela filosofia européia (cabos + prensa-cabos). Nas instalações do vaso separador é utilizada a segunda filosofia, que permite a montagem elétrica em área classificada com cabos sem eletrodutos metálicos (o encaminhamento dos cabos é feito através de eletrocalhas). A chegada ao invólucro do instrumento é feita através de prensa-cabos. Para uma melhor proteção mecânica, os cabos possuem uma armadura metálica situada entre a capa interna e externa do cabo. Além disso, existe uma blindagem (shield) de alumínio e poliéster que envolve e protege o par de condutores (1,5mm2) contra ruídos eletromagnéticos. A Figura 13.4 ilustra o cabo utilizado para a interligação dos instrumentos. Capa Externa Armadura Blindagem Condutores Capa Interna Dreno Figura 13.4 – Cabo armado para a interligação dos instrumentos Assim como os instrumentos os prensa-cabos também devem respeitar o tipo de proteção Ex e o grau de proteção IP. Estas proteções devem ser iguais ou melhores que a do equipamento. Deve ser verificado também a compatibilidade do material do prensa-cabo com o invólucro do instrumento para se evitar corrosões galvânicas. Da mesma forma, o prensa-cabo deve estar de acordo com o diâmetro externo e interno (se for armado) do cabo utilizado. No vaso separador, todos os instrumentos a prova de explosão (Ex-d), inclusive as caixas de junção são de alumínio. Desta forma, são utilizados prensa-cabos em alumínio para cabos armados (Øext=12mm, Øint=9mm) com proteção Ex-d IIC e IP68 para garantir a segurança do sistema (Figura 13.5). Figura 13.5 – Prensa cabo em alumínio para cabo armado 94 ÁREA CLASSIFICADA Na caixa de junção CJE o prensa cabo do multicabo possui proteção Ex-d IIC e IP54. Para o caso dos posicionadores com segurança intrínseca (Ex-ia), os prensa-cabos são mais simples, já que o conceito de proteção deste equipamento é diferente dos demais. Como descrito anteriormente este instrumento não possui energia suficiente para provocar uma explosão graças a barreira de segurança intrínseca instalada no painel. Contudo, deve ser respeitado o conceito de entidade conforme citado na Tabela 13.6. Os dados fornecidos pelo fabricante da barreira de segurança intrínseca (Sense KD22T/Ex) e do posicionador (Foxboro SRI986) são apresentados na Tabela 13.11. Uo Io Po Lo Co Barreira 28V 66mA 0,46W 7,5mH 130nF Ui Ii Pi Li Ci Posicionador 30V 150mA 1W insignificante insignificante Tabela 13.11 – Dados de marcação dos fabricantes para os instrumentos Ex-i Os valores de tensão (U), corrente (I) e potência (P) da barreira são menores que os valores do posicionador. Já os valores de indutância (L) e capacitância (C) do posicionador são insignificantes comparados aos da barreira. Da mesma forma, os valores de indutância e capacitância do cabo também podem ser desconsiderados devido ao seu pequeno comprimento7. Desta forma, o conjunto está intrinsecamente seguro está apto a trabalhar em área classificada. 7 Para cabos longos (≅1000m ou maior) que ultrapassem a capacitância e indutância da barreira de segurança, devem ser utilizados cabos especiais para segurança intrínseca. 95 14. TEORIA DE CONTROLE 1 - INTRODUÇÃO Apesar da contínua modernização dos processos de fabricação e manufatura, a maioria das leis e princípios de medição e controle de processos industriais se conserva intacta até os dias atuais. Entretanto, os instrumentos que utilizam estes princípios se modernizaram tecnologicamente, assim como novas técnicas de medição foram introduzidas, somando-se às já existentes. Desta maneira, as variáveis de processo podem atualmente ser medidas com grande precisão, maior do que há alguns anos atrás. Os sinais de transmissão dos valores das variáveis de processo na década de 70 eram essencialmente pneumáticos, bem como os instrumentos receptores de sinais, dos quais os principais representantes se constituem nos controladores (componente central de uma malha de controle). As funções de uma malha de controle eram efetuadas de forma incrivelmente artesanal, tendo em vista que se utilizavam vários elementos de cômputo analógico para em conjunto, determinarem o resultado requerido. No que se refere ao controlador, as ações por ele executadas eram igualmente artesanais, considerando-se os verdadeiros “elementos de relojoaria” dos controladores pneumáticos utilizados para compor as ações de controle. A evolução da eletrônica industrial determinou a introdução da instrumentação analógica eletrônica, diminuindo o tamanho dos componentes e a conseqüente simplificação das salas de controle. A miniaturização cada vez mais crescente determinou a introdução dos microprocessadores, que hoje constituem a base de construção da quase totalidade dos instrumentos e sistemas disponíveis no mercado de instrumentação e automação industrial. Os sistemas de controle digitais surgiram como decorrência desta tecnologia e atualmente, dominam as aplicações de medição, controle e monitoração nas mais modernas indústrias de processamento. Este rápido retrospecto da evolução tecnológica dos sistemas de controle visa apenas uma adequação ao tempo (década de 70 até o presente), e para lembrar que, apesar de toda esta evolução, não podemos prescindir dos conhecimentos básicos de medição e controle. Por mais modernas que sejam as ferramentas, a teoria básica de controle é fundamental, e dela não se pode abrir mão. TEORIA DE CONTROLE 2 - DEFINIÇÕES Para facilitar o entendimento de alguns termos, são descritas a seguir, algumas definições: Planta: Uma planta é uma parte de um equipamento, eventualmente um conjunto de itens, cuja finalidade é desenvolver uma dada operação. Processo: Qualquer operação ou seqüência de operações, envolvendo uma mudança de estado, de composição, de dimensão ou outras propriedades que possam ser definidas relativamente a um padrão. Pode ser contínuo ou em batelada. Sistemas: É uma combinação de componentes que atuam conjuntamente e realizam um certo objetivo. Variável do Processo (Process Value - PV): Variável que é controlada no processo, como temperatura, pressão, vazão, nível, umidade, etc. Variável Manipulada (Manipulated Variable - MV): Variável sobre a qual o controlador atua para controlar o processo, como posição de uma válvula, tensão aplicada a uma resistência de aquecimento, velocidade de um motor, etc. Set Point (SP) ou Set Value (SV): Valor desejado ou valor de referência para a variável de processo Distúrbio (Ruído): É um sinal que tende a afetar adversamente o valor da variável controlada. Desvio ou erro: Representa o valor resultante da diferença entre o valor desejado e o valor da variável controlada (erro=SP-PV). Ganho: Representa o valor resultante do quociente entre a taxa de mudança na saída e a taxa de mudança na entrada que a causou. Ambas devem ser expressas na mesma unidade. Realimentação (Feedback): É um sistema que tende a manter uma relação preestabelecida entre o sinal de saída (PV) e a entrada de referência (SP), comparando-as e utilizando a diferença entre estes sinais como um meio de controle do sinal de saída. 3 - CONCEITOS 3.1 - Objetivo do Controle de Processos Controlar um processo industrial significa, basicamente, manter os valores das variáveis do processo dentro de uma faixa aceitável para sua operação conveniente. Desta forma, o controle de processos destina-se basicamente a: • Manter os processos em seus pontos operacionais mais eficientes e econômicos; 97 TEORIA DE CONTROLE • • Prevenir condições instáveis no processo que podem pôr em risco pessoas e/ou equipamentos; Exibir dados sobre o processo aos operadores da planta, para que se possa conservar o ritmo seguro e eficiente. 3.2 - Princípio de Operação de um Sistema de Controle O controle tem como finalidade a manutenção de uma certa variável ou condição num certo valor. Este valor que pretendemos é o valor desejado. Para atingir esta finalidade o sistema de controle automático opera do seguinte modo: • • • MEDIR – fazer a medição do valor atual da variável que se quer regular; COMPARAR – executar a comparação do valor atual com o valor desejado determinando o desvio; ATUAR – aplicar um sinal de controle ao sistema. Um sistema de controle que executa estas 3 funções essenciais é um sistema de controle em malha fechada (realimentado). O sistema que executa somente a última função é um sistema de controle em malha aberta. 3.3 - Controle em Malha Aberta e Malha Fechada a) Sistema de Controle em Malha Aberta (MA) É aquele sistema no qual a ação de controle é independente da saída, portanto a saída não tem efeito na ação de controle. Em outras palavras, a saída não é medida e nem comparada com a entrada. Um exemplo prático disto é o da máquina de lavar roupa. As operações de colocar de molho, lavar e enxugar numa lavadora são executadas numa seqüência programada em função do tempo. A máquina não mede o sinal de saída, isto é, a limpeza das roupas. Neste tipo de controle cada sinal de referência na entrada corresponde a uma condição de operação fixa. Como resultado, a exatidão do sistema depende de uma calibração. Na presença de um distúrbio, os sistemas de controle em malha aberta não desempenham a tarefa desejada. Na prática, os sistemas de controle MA são usados somente quando as relações entre entrada e saída do processo a controlar forem conhecidas e quando não existem distúrbios internos e externos. Note-se que todos os sistemas em que as ações de controle são diretamente uma função do tempo constituem um sistema em malha aberta. O controle de tráfego por meio de sinais operados com base no tempo é um outro exemplo de controle em MA. b) Sistema de Controle em Malha Fechada (MF) É aquele no qual a ação de controle depende, de algum modo, da saída. Portanto, a saída possui um efeito direto na ação de controle. Desta forma, o sinal atuante de erro, que é a diferença entre o sinal de referência e o sinal medido, excita o controlador de modo a reduzir o erro e trazer o valor do sinal de saída para o valor desejado, ou seja existe uma realimentação no sistema. Um exemplo disso seria o sistema de controle de temperatura de um ambiente. Medindo-se a temperatura do ambiente e comparando-a com a temperatura de referência, o termostato aciona o equipamento de calefação ou de refrigeração, ligando ou desligando cada um deles, de tal sorte que a temperatura do ambiente permaneça na faixa de conforto estabelecida. 98 TEORIA DE CONTROLE Os sistemas de controle MF não ficam limitados as aplicações de engenharia, podendo ser encontrados em diversos outros campos. O corpo humano, por exemplo, é um sistema de controle MF altamente sofisticado. A pressão sanguínea e a temperatura do corpo são mantidas constantes por intermédio de uma realimentação fisiológica. Isso torna o corpo relativamente insensível às perturbações externas, habilitando-o a funcionar de forma adequada sob condições ambientais mutáveis. Resumidamente, a grande vantagem do sistema MF é o fato do uso da realimentação que torna o sistema relativamente insensível a perturbações externas. 3.4 - Diagrama de Blocos Um sistema de controle pode consistir de vários componentes, o que o torna bastante difícil de ser analisado. Para facilitar o seu entendimento e a fim de mostrar as funções desempenhadas por seus componentes, a engenharia de controle utiliza sempre um diagrama denominado “Diagrama de Blocos”. Diagrama de blocos de um sistema é uma representação das funções desempenhadas por cada componente e do fluxo de sinais. Assim, conforme pode ser visto na Figura 14.1, os componentes principais de um sistema são representados por blocos e são integrados por meio de linhas que indicam os sentidos de fluxos de sinais entre os blocos. Estes diagramas são então utilizados para representar as relações de dependência entre as variáveis que interessam à cadeia de controle. Figura 14.1 – Diagrama de blocos de controle O diagrama de blocos pode ser interpretado da seguinte forma: para que exista uma realimentação do sistema de controle, ou seja, opere em MF, um sensor mede a variável a ser controlada (PV). Este valor medido é transmitido e comparado com o valor desejado (SP). Desta comparação é gerado um erro (erro=SP-PV). Este erro é enviado ao controlador que aplica um sinal de correção (MV) no atuador da planta. Esta irá responder gerando um novo valor de processo (PV) que será novamente medido reiniciando o ciclo. O bloco do controlador possui uma ação de controle, que varia de acordo com o processo onde é aplicada. 4 - AÇÕES DE CONTROLE No controle de um sistema em malha fechada efetua-se sempre a medição da variável controlada, compara-se este valor medido com o valor desejado e a diferença entre 99 TEORIA DE CONTROLE estes dois valores é então processada para finalmente atuar na posição do elemento final de controle. Este processamento ocorre no controlador através de cálculos matemáticos. Cada tipo de cálculo é denominado ação de controle e tem o objetivo de tornar os efeitos corretivos no processo em questão, os mais adequados. Geralmente são adotados 5 tipos de ações básicas de controle: Controle Liga-Desliga (on-off), Proporcional (P), Proporcional Integral (PI), Proporcional Derivativo (PD) e Proporcional Integral Derivativo (PID). 4.1 - Controle Liga-Desliga (On-Off) De todas as ações de controle, a ação em duas posições é a mais simples e também a mais barata, e por isso é extremamente utilizada tanto em sistemas de controle industrial como doméstico. Como o próprio nome indica, ela só permite duas posições para o elemento final de controle, ou seja, totalmente aberto ou totalmente fechado. Assim, a variável manipulada é rapidamente alterada para o valor máximo ou o valor mínimo, dependendo se a variável controlada está maior ou menor que o valor desejado. Este tipo de controle é ilustrado na Figura 14.2. Figura 14.2 – Controle on-off Devido a isto, este tipo de ação fica restrito a sistemas onde se pode tolerar algum erro apreciável na resposta de saída. 4.2 - Controle Proporcional (P) A ação proporcional é assim chamada porque a posição do elemento final é proporcional a amplitude do erro. É uma ação de controle contínua, onde o elemento final de controle pode assumir qualquer valor intermediário entre 0 e 100% do valor de atuação. Este sistema é ainda simples e de baixo custo, tendo uma precisão boa, porém pode se tornar instável, se o ganho for muito alto. 100 TEORIA DE CONTROLE Note que, sendo um controlador proporcional ao sinal de erro, sempre deve existir um erro em regime permanente8 para manter acionado o atuador. Dessa forma, a ação proporcional isolada limita a exatidão do controle proporcional, pois esta não é suficiente para fazer com que a variável do processo se estabilize no valor desejado. A esta diferença dá-se o nome de erro de off-set e está ilustrado na Figura 14.3. Figura 14.3 – Erro de off-set de um controle proporcional Como existem muitos processos que não admitem erro de off-set, outras ações de controle devem ser utilizadas. 4.3 - Controle Proporcional Integral (PI) Esta ação de controle fornece ao controle proporcional um recurso adicional chamado ação integral, que elimina o erro em regime permanente. A ação integral vai atuar no processo ao longo do tempo enquanto existir diferença entre o valor desejado e o valor medido. Assim, o sinal de correção é integrado no tempo e por isto, enquanto a ação proporcional atua de forma instantânea quando acontece um distúrbio em degrau, a ação integral vai atuar de forma lenta até eliminar por completo o erro. Se por um lado, a ação integral elimina o erro em regime permanente, por outro, aumenta o tempo de estabilização da resposta e piora a estabilidade relativa do sistema, o que usualmente é indesejável. Desta forma, para se evitar a instabilidade, o ganho de um controlador PI deve ser sempre menor que a de um controlador puramente proporcional. Para o ajuste da ação integral deve-se alterar o tempo integral (Ti) que é definido como o tempo necessário para se obter uma repetição do efeito proporcional. O inverso de Ti é conhecido como ganho integral (Ki), sendo definido como a quantidade de vezes que a ação proporcional é repetida na unidade de tempo. 8 Regime transitório é o período inicial durante o qual o controlador reage intensamente. Regime permanente é a fase após o transitório, durante o qual a saída permanece estável (controlada). 101 TEORIA DE CONTROLE Para melhor entender como atua a ação proporcional e integral em um sistema de controle, recorre-se à Figura 14.4, onde está sendo ilustrado como se comporta esta ação quando o sistema é sensibilizado por um distúrbio do tipo degrau em uma malha aberta. Figura 14.4 – Resposta em MA de um controlador PI Observa-se que a resposta à ação proporcional respondeu de forma imediata e proporcional ao erro seguindo o degrau. A ação integral foi aumentando enquanto o desvio esteve presente, até atingir o valor máximo do sinal de saída (até entrar em saturação). Assim, quanto mais tempo o desvio perdurar, maior será a saída do controlador. Se o desvio fosse maior, sua resposta seria mais rápida, ou seja, a reta seria mais inclinada. 4.4 - Controle Proporcional Derivativo (PD) Esta ação de controle que reage em função da velocidade do erro, ou seja, não importa a amplitude do desvio, mas sim a velocidade com que ele aparece. Ela atua, fornecendo uma correção antecipada do desvio, isto é, no instante em que o desvio tende a acontecer ela fornece uma correção de forma a prevenir o sistema quanto ao aumento do desvio, diminuindo assim o tempo de resposta. Sua principal função é melhorar o desempenho do processo durante os transitórios, não tendo nenhum efeito quando o processo está estável. O ajuste da ação derivativa se dá através da alteração do tempo derivativo (Td), também é conhecido como ganho derivativo (Kd), definido como o intervalo de tempo pelo qual a ação derivativa avança o efeito da ação de controle proporcional. Para melhor entender como atua a ação proporcional derivativa em um sistema de controle, recorre-se à Figura 14.5, onde está sendo ilustrado como se comporta esta ação quando o sistema é sensibilizado por um distúrbio do tipo rampa em uma malha aberta. 102 TEORIA DE CONTROLE Figura 14.5 - Resposta em MA de um controlador PD Observa-se que a resposta à ação proporcional respondeu de forma imediata e proporcional ao erro seguindo a rampa. A ação derivativa promoveu uma antecipação em relação a ação proporcional de um tempo Td . Quanto mais rápida a razão de mudança do erro (curva mais inclinada do erro), maior será a correção (amplitude inicial) do controlador A Fig ilustra a ação do controle derivativo para uma amostra seqüencial de sinais de desvios. Figura 14.6 - Ação do controle derivativo para uma amostra de desvios Contudo, na prática, raramente se aplica um controlador PD no controle de processos. 4.5 - Controle Proporcional Integral Derivativo (PID) O controle proporcional associado ao integral e ao derivativo é um sofisticado tipo de controle utilizado em sistemas de malha fechada. O proporcional oferece um ganho na 103 TEORIA DE CONTROLE velocidade da resposta, o integral elimina o erro de off-set, enquanto o derivativo fornece ao sistema uma ação antecipativa, evitando previamente que o desvio se torne maior quando o processo se caracteriza por ter uma correção lenta comparada com a velocidade do desvio (por exemplo, alguns controles de temperatura). A Figura 14.7, ilustrada como se comporta esta ação quando o sistema é sensibilizado por um distúrbio do tipo rampa em uma malha aberta. Figura 14.7 – Resposta em MA de um controlador PID Observa-se que a resposta à ação proporcional respondeu de forma imediata e proporcional ao erro seguindo a rampa. A ação derivativa promoveu uma antecipação em relação a ação proporcional de um tempo Td. A ação integral gerou um resposta exponencial devido ao incremento do erro dado por uma rampa. O uso da ação derivativa deixa o sistema mais estável permitindo o uso de um ganho maior e de um menor tempo integral, para a mesma estabilidade. Erradamente se acha que todo processo lento (com grande constante de tempo) necessita da ação derivativa. A lentidão do processo é uma condição necessária, mas não é suficiente para justificar a aplicação da ação derivativa. É também necessário que haja variação rápida da carga do processo lento para exigir a aplicação da ação derivativa. O processo lento que sofre variação lenta da carga não necessita da ação derivativa. Aliás, a ação derivativa praticamente não responde a pequenas rampas de erro. Além disso, ação derivativa não tem nenhum efeito no desvio permanente deixado pela ação proporcional (não elimina o erro). Em processos rápidos não é necessário usar a ação derivativa, pois sua resposta já é rápida e o seu uso provocaria certamente oscilação no sistema. Também não se deve usar ação derivativa em processo com ruído, pois ela amplifica o ruído. A Tabela 14.1 resume o efeito de cada um dos parâmetros sobre o desempenho do processo. 104 TEORIA DE CONTROLE Parâmetro Kp Ti Ao aumentar, o processo ... Ao diminuir, o processo ... Torna-se mais rápido Torna-se mais lento. Fica mais instável ou mais oscilante Geralmente se torna mais estável ou menos oscilante. Tem mais overshoot Tem menos overshoot Torna-se mais lento, demorando para atingir o Torna-se mais rápido, atingindo rapidamente o set-point set-point Fica mais estável ou menos oscilante. Fica mais instável ou mais oscilante Tem menos overshoot. Tem mais overshoot Torna-se mais lento. Td Tem mais overshoot Tem menos overshoot Tabela 14.1 – Efeito de cada parâmetro PID sobre o processo 5 - CONTROLE DAS VARIÁVEIS As variáveis de processo mais envolvidas em controle são: pressão, temperatura, vazão e nível. Serão abordadas suas características dinâmicas, suas dificuldades e suas exigências de controle. 5.1 - Vazão A vazão é a variável de processo com a resposta mais rápida sendo a variável manipulada da maioria dos controles de outras variáveis. Quando se tem o controle de vazão, a coincidência entre a variável manipulada e a controlada torna mais fácil o controle. A vazão sofre distúrbios das conexões e acidentes da tubulação, da colocação de elementos sensores e de válvulas. Como a vazão dos líquidos é não compreensível, esses ruídos provocados pelos distúrbios não são amortecidos e se transmitem por todo o sistema. Na escolha e nos ajustes do controlador, esses ruídos da vazão devem ser considerados. Como conclusão, nunca se utiliza o modo derivativo no controlador de vazão, justamente por causa desses ruídos e por possuir uma resposta rápida. Se o fluido é gás, está sujeito a expansão e compressão devido as variações de pressão e temperatura. Neste caso pode-se usar um pequeno ganho derivativo, embora não seja usual por se tratar de um processo rápido. No controle de vazão, e de outros controles a ela relacionados, a válvula de controle geralmente é colocada depois medidor de vazão para se evitar que os distúrbios provocados pela ação da válvula afetem a medição da placa de orifício. Devem ser respeitadas as distâncias mínimas de trecho reto antes e depois do medidor. Por causa dos vários elementos dinâmicos associados a medição de vazão, o ganho dinâmico da malha de medição é muito grande e desta forma o ganho proporcional deve ser menor que um. Para não permitir desvios permanentes o modo integral é utilizado com um tempo integral pequeno, sendo o PI, o controlador típico para a vazão. 105 TEORIA DE CONTROLE 5.2 - Pressão A pressão é caracterizada por um pequeno tempo morto e uma resposta rápida, caso seja controlada a pressão de um tanque manipulando-se diretamente a vazão, por exemplo. Por outro lado, a resposta pode ser lenta, como por exemplo, se for manipulada a vazão de resfriamento de um trocador de calor para controlar a pressão do vaso. A dinâmica da transferência do calor e o atraso d'água através do trocador influem no tempo de resposta da malha de controle da pressão. Pode-se controlar a pressão de um gás pela manipulação da vazão da entrada ou da saída do gás de um tanque de volume constante. A pressão de gás em um tanque de volume constante é de fácil controle, mesmo quando o volume é pequeno. Basta um controlador proporcional com um ganho alto. Quando não se pode ter desvio permanente, usa-se também o modo integral. Geralmente não se utiliza a ação derivativa para o controle de pressão. O controlador típico para o controle de pressão é o PI. O ganho proporcional é tipicamente menor que um, e o tempo integral é pequeno. O controle de pressão de liquido é praticamente igual ao controle de vazão. 5.3 - Nível O nível de um líquido no tanque é a integral da sua vazão de entrada. Esta variável apresenta diferentes graus de dificuldade, havendo níveis fáceis e difíceis de serem controlados. O controle de nível pode ser controlado com controle liga-desliga. Quando se requer um controle mais rigoroso utiliza o controlador proporcional e finalmente, quando não é admissível a ocorrência de desvios, utiliza-se a ação integral. Raramente se usa ação derivativa. O controlador típico para o nível é o proporcional puro com ganho igual a um. 5.4 - Temperatura Não há malha de controle de temperatura típica. A temperatura é outra variável, como o nível, que apresenta diferentes graus de dificuldade de controle. Os problemas do controle de temperatura se referem a transferência de calor, como a radiação, a condução e a convecção. A temperatura está associada ao tempo morto, um parâmetro de difícil controle caracterizado por pequena velocidade de reação. Esta variável é usualmente lenta por causa dos atrasos do sensor e dos atrasos da transferência de calor. Os processos de temperatura com pequeno atraso de transferência, pequeno tempo morto e que permitem oscilações podem ser controlados com os modos liga-desliga, como por exemplo fornos elétricos e fornalhas com chama aberta. Para resultados mais precisos, é utilizado o controlador proporcional, principalmente nos processos que apresentam grandes variações de carga. Neste tipo de aplicação o ganho deve ser alto, a fim de se ter pequenos desvios permanentes. Porém, isso pode tornar o sistema sensível aos tempos de atraso. Para conciliar essas exigências, é necessário o uso da ação derivativa. 106 TEORIA DE CONTROLE É muito importante também o uso do modo integral associado ao proporcional. Como o uso da ação integral piora a resposta dinâmica do controlador, geralmente é aconselhável o uso também da ação derivativa, que melhora a resposta dinâmica. A maioria dos controladores PID é usada em malhas de temperatura e a maioria das malhas de temperatura requer o controlador PID. Os ajustes do ganho é alto. O tempo integral é da mesma ordem do período natural do processo, ou seja, quanto mais rápido o processo, menor é o tempo integral ajustado. O tempo derivativo deve ser ajustado em cerca de 1/4 do período natural do processo, dependendo do nível do ruído. A conclusão mais importante é que a temperatura é uma variável extremamente complexa e dependente dos fatores termodinâmicos, de transferência de calor, de funções não-lineares, de tempo morto. É muito freqüente a utilização de sistema de controle, com mais de um controlador, para o conjunto executar um controle mais avançado (cascata, faixa dividida, controle programado, controle auto-seletor). 5.5 - Sugestões Práticas A Tabela 14.2 ilustra algumas sugestões de cunho prático para determinar qual o tipo de ação de controle normalmente utilizada nas situações mais comuns. Ação de Controle Vazão de líquido Vazão de Gás Pressão de Pressão de Pressão de Líquido Gás Vapor Proporcional Essencial Essencial Essencial Integral Essencial Essencial Essencial Derivativo Não Não necessário Não Essencial Não necessário Não necessário Nível de Temperatura Líquido Essencial Essencial Essencial Importante Raramente Importante Essencial Não necessário Essencial Tabela 14.2 – Sugestões práticas de ações de controle A seleção apropriada da melhor ação de controle é uma das etapas mais críticas no projeto e instalação de sistemas de controle de processos. Não há um controlador que seja universal e que atenda a todo e qualquer processo. 6 - SINTONIA DE CONTROLADORES PID Existem diversos métodos de sintonia de controladores que são aplicados para a calibração dos parâmetros do PID. Muitos deles necessitam da identificação matemática da planta do processo. Neste caso será apresentada uma forma mais simples e prática de sintonia (método da sensibilidade limite) em que não é necessário conhecer a dinâmica do processo. 6.1 - Método da Sensibilidade Limite Este método, baseado no ajuste de uma malha fechada até se obterem oscilações com amplitude constante, utiliza um conjunto de fórmulas para determinar os parâmetros do controlador, as quais requerem duas medidas do sistema: o ganho critico (Gu), que é o ganho mínimo que torna o processo criticamente estável, e o 107 TEORIA DE CONTROLE período crítico de oscilação (Pu) correspondente. Este método também é conhecido como método de sintonia de Ziegler-Nichols baseada no ganho crítico. O procedimento para a calibração dos parâmetros do controlador é descrito a seguir: 1. Reduzir as ações integral e derivativa ao seu efeito mínimo (Ki=0 ou Ti=∞ e Kd=0 ou Td=0); 2. Iniciar o processo com ganho reduzido; 3. Aumentar o ganho até que a variável controlada (saída do sistema) entre em oscilações com amplitude constante, enquanto se provocam pequenas perturbações no sistema. Anotar o ganho Gu, e o período de oscilação Pu (ver Figura 14.8). Figura 14.8 – Processo criticamente estável Com a obtenção destes valores, calcular os parâmetros do controlador com base nas fórmulas da Tabela 14.3 Controlador P PI PID Fórmulas Kp = 0.5 Gu Kp = 0.45 Gu Kp = 0.6 Gu Ti = Pu/1.2 Ti = 0.5 Pu Td = 0.125 Pu Tabela 14.3 – Fórmula para o cálculo dos parâmetros do controlador Após uma análise da tabela verifica-se que : • • • O ganho proporcional é reduzido 10% quando o modo integral é introduzido, uma vez que este torna o sistema menos estável. Quando o modo derivativo é adicionado, verifica-se um aumento de Kp e uma redução de Ti ,devido ao efeito estabilizador do derivador. Os valores de 0.6 Gu e 0.125 Pu são muito conservadores quando não existe ação integral, uma vez que a ausência desta última torna o sistema mais estável, permitindo um aumento do ganho. 108 TEORIA DE CONTROLE No entanto, este método de calibração apresenta as seguintes desvantagens: • • • As fórmulas acima descritas não garantem uma resposta ótima; Nem todos os sistemas podem entrar em oscilação, ou não é desejável; É impraticável para processos muito lentos. Se após a calibração dos parâmetros através do método da sensibilidade limite, o desempenho do processo não estiver satisfatório, tentar uma a uma as opções contidas na Tabela 14.4. Se o desempenho do processo ... Está quase bom, mas o overshoot está um pouco alto Tentar uma a uma as opções: Diminuir Kp em 20% Aumentar Ti em 20% Aumentar Kd em 50% Está quase bom, mas não tem overshoot e demora para atingir o set-point Aumentar Kp em 20% Diminuir Ti em 20% Diminuir Kd em 50% Está bom, mas MV está sempre variando entre 0% e 100% ou está variando demais. Está ruim. Após a partida, o transitório dura vários períodos de oscilação, que reduz muito lentamente ou não reduz. Está ruim. Após a partida avança lentamente em direção ao set-point, sem overshoot. Ainda está longe do set-point e MV já é menor que 100% Diminuir Kp em 20% Diminuir Kd em 50% Diminuir Kp em 50% Aumentar Kp em 50% Diminuir Ti em 50% Diminuir Kd em 70% Tabela 14.4 – Tentativas para melhorar o desempenho do processo 109 REFERÊNCIAS BIBLIOGRÁFICAS Egídio Alberto Bega. Instrumentação Industrial. Editora Interciência, 2a edição, 2006. [2] Dácio de Miranda Jordão. Manual de instalações Elétricas em Indústrias Químicas, Petroquímicas e de Petróleo. Editora Qualitymark, 3a edição, 2004. [3] Gerard J. Delmée. Manual de Medição de Vazão. Editora Edgard Blucher, 3a edição, 2003. [4] Katsuhiko Ogata. Modern Control Engineering. Editora Prentice-Hall, 3a edição, 1997. [5] Gregory K. McMillan. Process / Industrial Instruments And Controls Handbook. Editora McGraw-Hill, 5a edição, 1999. [6] Maureen Aller. Measurement, Instrumentation, and Sensors Handbook CRCnetBASE 1999 CD-ROM. Editora CRC Press LLC, 1999 [7] Walt Boyes. Instrumentation Reference Book. Butterworth Heinemann, Third Edition, 2003. [8] Marco Antônio Ribeiro. Instrumentação. Tek Treinamento & Consultoria,12a edição, 2005. [9] Marco Antônio Ribeiro. Válvulas de Controle e Segurança. Tek Treinamento & Consultoria, 5a edição, 1999. [10] Marco Antônio Ribeiro. Controle de Processos. Tek Treinamento & Consultoria, 8a edição, 2005. [11] Marco Antônio Ribeiro. Medição de Petróleo e Gás Natural. Tek Treinamento & Consultoria, 3a edição, 2003. [12] Marco Antônio Ribeiro. Instalações Elétricas em Áreas Classificadas. Tek Treinamento & Consultoria, 5a edição, 2004. [13] Marco Antônio Ribeiro. Uso de Instrumentos Elétricos em Áreas Classificadas. Revista InTech, (74):34:45, 2005 [14] Rüdiger Röpke. Entrevista - Áreas Classificadas. Revista InTech, (74):46:50, 2005. [15] Ulisses Barcelos Viana. Instrumentação Básica I – Pressão e Nível. Senai/CST, 1999. [16] Ulisses Barcelos Viana. Instrumentação Básica II – Vazão, Temperatura e Analítica. Senai/CST, 1999. [17] Adalberto Luiz de Lima Oliveira. Fundamentos de Controle de Processos. Senai/CST, 1999. [18] Emersson Process Management. Control Valve Handbook. 4a edição, 2005. [19] Novus Produtos Eletrônicos. Controladores PID Microprocessados, 2003, http://www.help-temperatura.com.br/html/interesse/micro.html [20] Antônio Dourado Neto. Especificação Técnica - ET-3100.00-1212-562-MNH001. Petrobrás, Revisão A, 2002 [1]